Изобретение относится к металлургии, в частности к нагревательным и термическим печам, в которых коэффициент использования тепла топлива (КИТ) и окисление поверхности металла в процессе нагрева заготовок играют существенное значение в вопросах снижения себестоимости данного передела металлургии.

В этом плане одним из существенных недостатков известных способов газовоздушного отопления нагревательных и термических печей являются большие потери тепла с дымовыми газами, доходящими от 70 до 80% и большой угар металла из-за окисления, который в зависимости от конструкции печей составляет от 1,0 до 2,5%, а в старых печах доходит до 5%.

Известны способы отопления нагревательных и термических печей где реализуются известные способы утилизации тепла дымовых газов для нагрева воздуха горения. Однако по ряду причин, в том числе из-за отсутствия надежных рекуператоров и регенераторов, способных работать при высоких температурах отходящих дымовых газов, коэффициент использования тепла этих печей составляет не более 40÷50%, то есть остается на достаточно низком уровне.

То же самое можно сказать и о попытках снижения потерь металла из-за угара при его нагреве известными способами топливовоздушного отопления печей (Металлургическая теплотехника. Т. 2, М.: Металлургия, 1986 г., стр. 275, 160-190, 311, 312). Попытки обеспечения безокислительных способов топливовоздушного отопления нагревательных и термических печей за счет неполного сжигания топлива либо не реализованы, либо обходятся очень дорого.

При сжигании газообразного топлива с применением воздуха дымовые газы в объеме 100% приходится выбрасывать в атмосферу, либо вместе с теплом, либо с утилизацией на 20-40%, в то же время такое же количество теплоносителя приходится вновь продуцировать и подавать в пространство печи. При этом с высокотемпературным теплоносителем - дымовыми газами, как правило, теряется от 60 до 80% тепла с температурой от 1000 до 1100°C. Кроме того, вместе с дымовыми газами в атмосферу попадают оксиды азота и парниковые газы.

Для получения безокислительной атмосферы в нагревательных печах имеются попытки сжигания газообразного топлива с недожогом при коэффициенте расхода окислителя α=0,4-0,7. Однако известно, что при этих α практически невозможно получить те температуры, которые необходимы в нагревательных печах. Такие температуры можно получить только при подогреве воздуха горения до 1000°C, что практически не достижимо при имеющихся в технике рекуператорах для подогрева воздуха.

Задача настоящего технического решения заключается в создании нового способа отопления нагревательных и термических печей, обеспечивающего наиболее полное (до 80-90%) использование тепла дымовых газов с одновременным обеспечением атмосферы безокислительного нагрева и снижения расхода топлива до 5 раз, предусматривающего практически полное использование тепла дымовых газов в технологическом процессе нагрева металла.

Для решения поставленной задачи способ отопления нагревательных и термических печей включает сжигание топлива, смешанного с окислительным агентом, при этом в качестве окислительного агента используют смесь высокотемпературных дымовых газов с чистым кислородом.

В частных случаях исполнения способ отличается тем, что в качестве окислительного агента используют смесь, содержащую до 80% высокотемпературных дымовых газов с чистым кислородом, количество которого составляет до 20% от количества используемых дымовых газов.

В качестве окислительного агента используют смесь высокотемпературных дымовых газов с чистым кислородом при коэффициенте расхода окислительного агента α=0,4-0,7.

В качестве окислительного агента используют смесь высокотемпературных дымовых газов с чистым кислородом, при этом высокотемпературные дымовые газы эжектируют в печь за счет кинетической энергии топлива и кислорода.

Избыток высокотемпературных дымовых газов в количестве до 20% от общего используют для подогрева чистого кислорода и топлива до допустимых температур.

Избыток высокотемпературных дымовых газов в количестве до 20% от общего используют для газификации твердого топлива, например угля, для получения генераторного газа, продувая дымовые газы через слой твердого топлива в непрерывном режиме, например, в газогенераторе шахтного типа.

Полученный генераторный газ используют в качестве топлива для нагревательной печи.

Технический кислород и газообразное топливо используют при высоком давлении.

Сущность заявляемого способа заключается в следующем. В отличие от известных способов топливовоздушного отопления нагревательных и термических печей, где в качестве окислителя используется атмосферный воздух, содержащий до 21% кислорода и, соответственно 79% азота, являющегося просто балластом, предлагается использовать в качестве окислительного агента технический кислород в смеси с дымовыми газами, имеющими высокую температуру.

Принципиально, для сжигания топлива подходит технический кислород с содержанием чистого кислорода до 95%. Что это дает? Первое - технический кислород стоит в несколько раз дешевле, чем чистый криогенный кислород. Второе - в качестве балласта вместо азота атмосферного воздуха в общем объеме требуемого количества теплоносителя по тепловому балансу используется высокотемпературный дымовой газ, состоящий в основном из CO2 и H2O в случае использования в качестве топлива природный газ, а окислителя - кислород. Кроме того, дымовые газы имеют более высокую излучательную способность и могут обеспечить сокращение времени нагрева металла.

При рециркуляции дымовых газов топливокислородного отопления, тепловой потенциал, возвращаемый в печь, возрастает в 3÷4 раза против способа использования тепла дымовых газов топливовоздушного отопления через рекуператоры для подогрева воздуха горения. Третье - при организации рециркуляции дымовых газов топливокислородного отопления с температурой 1100°C до 80% тепла вносится рециркулятом, что обеспечивает снижение расхода топлива, и, соответственно кислорода - до 5 раз. Это позволяет снизить выбросы тепла и парниковых газов до 20% и практически исключить выбросы оксидов азота. Четвертое - способ топливокислородного отопления с рециркуляцией дымовых газов позволяет легко реализовать процесс безокислительного нагрева металла перед прокаткой или термообработкой при α=0,4-0,7 без образования сажи. Это дает следующие преимущества:

- снижение или полное исключение угара металла;

- исключение необходимости чистки подины нагревательных печей от окалины или их жидкого удаления путем нагрева до расплавления;

- повышение качества готовой продукции (проката);

- увеличение срока службы прокатного оборудования, штампов и т.д.

В данном случае сжигание с недожогом без образования сажи не приводит к большим потерям тепла, так как избыток дымовых газов составляет не более 20%, а горючие газы CO и H2 можно дожигать с соблюдением соотношений CO/CO2=3,3 и H2/H2O=1,1, повышая тем самым, тепловой потенциал дымовых газов. Новый способ позволяет частично использовать тепло избыточных дымовых газов для подогрева кислорода и топлива через рекуператоры.

Предлагаемый способ топливокислородного отопления с рециркуляцией дымовых газов позволяет снизить расход кислорода благодаря тому, что при высоких температурах дымовых газов горение топлива может гарантированно обеспечиваться при более низком (до 17%) содержании кислорода в рециркуляте, чем в воздухе горения с температурой 400°C.

Кроме того, при сжигании газообразного топлива в кислороде температура горения достигает максимально до 3000°C. Как известно, при температурах выше 2400°C CO2 и H2O (составляющие дымовых газов) начинают диссоциироваться на CO и H2, что при отсутствии свободного кислорода, может способствовать к поддержанию восстановительной способности дымовых газов даже без организации горения топлива с недожогом.

Таким образом, новый технический результат заключается в следующем:

- эффективность утилизации тепла дымовых газов возрастает в 3÷5 раз в зависимости от выбранной схемы реализации;

- достигается снижение расхода топлива до 5 раз;

- полностью исключается потребность в высокотемпературных рекуператорах и регенераторах;

- снижается выброс парниковых газов на 80-85%;

- исключаются или резко снижаются выбросы оксидов азота в окружающую атмосферу;

- легко реализуется безокислительный нагрев;

- снижается или полностью исключается угар металла;

- повышается качество готовой продукции (проката);

- увеличивается срок службы прокатного оборудования и штампов;

- нагревательные печи будут работать без шлакоудаления;

- достигается повышение производительности печи при всех равных других условиях;

- уменьшается сравнительная длина нагревательной печи, благодаря повышению теплопередачи от дымовых газов.

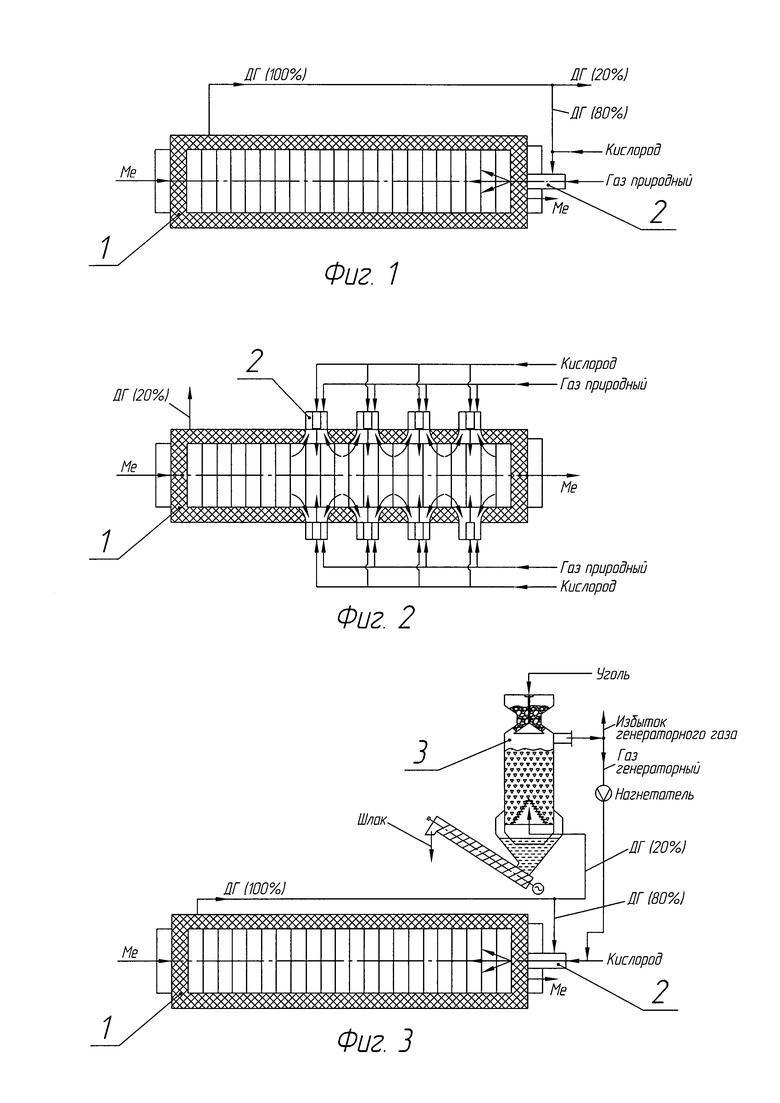

Способ иллюстрируется рисунками, где на фиг. 1 изображена новая схема отопления нагревательной печи; на фиг. 2 - то же с помощью горелок, инжектирующих дымовые газы непосредственно из печного пространства; на фиг. 3 - схема отопления нагревательной печи с использованием избытка дымовых газов в полном объеме для выработки более богатого генераторного газа из твердого топлива.

Установка для реализации предлагаемого способа включает нагревательную печь 1, горелочные устройства 2, обвязанные газо-, кислородо- и дымопроводами. Предусматривается получение теплоносителя в результате сжигания топлива с чистым кислородом в горелке или в специальной топке в смеси с дымовыми газами.

В нагревательную печь с одного торца загружается нагреваемый металл, который выгружается с противоположной стороны. Навстречу движению металла противотоком подаются свежие продукты горения с расчетной температурой, которые в процессе теплообмена в нагревательной печи 1, покидают рабочее пространство печи с противоположного торца с температурой 1000÷1100°C в стационарном режиме работы. Благодаря сжиганию топлива с чистым кислородом объемы дымовых газов в первоначальный период резко сокращаются, следовательно, в этот период дымовые газы используются в качестве рециркулята в объеме 100%. По достижению балансного объема дымовых газов их избыток (около 20%) либо выбрасывается в атмосферу, либо направляется для использования в других целях. Для обеспечения теплового баланса, необходимого в нагревательной печи, потребуется поднять температуру рециркулята до требуемого уровня, т.е. до 1450÷1400°C для нагрева металла до 1200÷1250°C. При возврате в печь дымовых газов топливокислородного отопления с температурой 1100°C эта разница температур составит 200÷250°C. Следовательно, для обеспечения дополнительного тепла потребуется не более 20% топлива и кислорода.

Кроме того, при использовании режима сжигания топлива с недожогом, с коэффициентом расхода α=0,4÷0,7, дымовые газы будут иметь состав восстановительного газа, что позволяет обеспечить практически безокислительный нагрев металла, а рециркуляция дымовых газов безокислительного состава позволяет резко сократить расход топлива на его получение. Режим безокислительного нагрева металла позволяет исключить потери металла от 1,0 до 2,5% в зависимости от конструкции нагревательной печи и вида нагреваемых заготовок. На печах старой конструкции угар металла доходит до 5%.

Новый способ может быть реализован с распределенными по длине печи горелочными блоками 2 (фиг. 2), которые позволяют осуществить рециркуляцию дымовых газов за счет инжекции их непосредственно из печи в горелочный блок с повышением температуры до максимально возможного уровня при сжигании газообразного топлива, за счет чего может быть исключено применение дымопровода, приводящее к дополнительным потерям тепла через поверхность трубы и дополнительным затратам на строительство и обслуживание.

Новый способ топливокислородного отопления печей с рециркуляцией дымовых газов позволяет наилучшим образом осуществить использование тепла дымовых газов вообще и избытка дымовых газов, в частности, если они направляются в газогенератор 3, например шахтного типа (фиг. 3), позволяющий использовать высокотемпературные дымовые газы для газификации твердого топлива с получением более богатого, то есть без балластного азота, генераторного газа, который впоследствии может использоваться в качестве топлива для отопления нагревательной печи. Получаемый в газогенераторе газ, благодаря отсутствию балласта в виде азота и влаги, практически полностью будет состоять из оксида углерода с высоким восстановительным потенциалом. При запуске нагревательной печи предусматривается использование природного газа и кислорода в объеме до 20% от расчетной величины для отопления печи по известному способу топливовоздушного отопления. В топливокислородном способе отопления с рециркулятом образующиеся дымовые газы возвращают в печь первоначально в полном объеме, постепенно повышая температуру в печи и увеличивая объем дымовых газов до уровня расчетного количества теплоносителя, которое набирается при пятикратном обороте дымовых газов. В дальнейшем, в топливокислородном процессе отопления образуется избыток дымовых газов, ориентировочно до 20%. С этого момента процесс отопления выходит на стационарный режим: температура продуктов сгорания топлива в смеси с кислородом и рециркулятом соответствует расчетной величине (1450-1400°C), температура отходящих газов 1100°C, расход теплоносителя через печное пространство равен расчетному расходу.

Избыток дымовых газов направляют в утилизатор тепла, в частном случае, на генерацию генераторного газа из твердого топлива (уголь). После выхода генератора газа в стабильный режим, отопление нагревательной печи можно переключить на генераторный газ. В зависимости от режима работы нагревательной печи возможно образование избытка генераторного газа. В этом случае в схеме необходимо предусмотреть установку газгольдера, который позволит полностью отказаться от применения природного газа. Настройка системы отопления печи на безокислительный режим нагрева осуществляется постепенным снижением расхода кислорода по показаниям газоанализатора состава дымовых газов или продуктов горения, с поддержанием температуры теплоносителя в пространстве печи путем регулирования расхода топлива и кислорода.

При длительной работе печи на генераторном газе с топливокислородным способом отопления и рециркуляцией, дымовые газы будут состоять практически полностью из CO2 и CO, а генераторный газ - из CO. При соотношении CO/CO2=3,3, обеспечивается полностью безокислительный режим нагрева.

Система в принципе может работать и на природном газе с передачей полученного генераторного газа другому потребителю. Возможны варианты исполнения эжекторов для дымовых газов, где в рабочем сопле эжектора могут быть встроены горелки, продукты горения которых будут обеспечивать эжектирование дымовых газов, одновременно повышая их энтальпию. Заявленный способ может быть реализован также на термических и других аналогичных печах с высокотемпературными дымовыми газами.

Ниже приведен расчет экономического эффекта от реализации топливокислородного отопления нагревательной печи трубных заготовок с рециркуляцией дымовых газов по сравнению с газовоздушным отоплением работающей методической печи, имеющей следующую техническую характеристику:

При годовом производстве 45×8000=360000 т угар металла в 1% приводит к его потерям в объеме 3600 т в год. При стоимости металла 50000 руб./т экономический эффект от внедрения безокислительного нагрева новым способом топливокислородного отопления с рециркуляцией дымовых газов составит 180 млн.руб. на процент. При реально имеющемся угаре 2,5% этот эффект достигнет 450 млн.руб. в год. Строительство нагревательной печи обойдется не дороже ожидаемого экономического эффекта. Следовательно, срок окупаемости только по показателю угара не превысит одного года.

Кроме того, топливокислородное отопление с рециркулятом позволяет использовать тепло дымовых газов в объеме 80% непосредственно возвращая в печь, дымовые газы в виде рециркулята, что обеспечит снижение расхода топлива и, соответственно, окислителя в 5 раз. При стоимости природного газа 5 руб. за 1 м3 и общем расходе топлива 2800 м3/ч общие затраты на топливо в настоящее время составляют 112 млн. руб. в год, следовательно, снижение расхода природного газа в 5 раз позволит получить экономический эффект в сумме 89,6 млн.руб. в год.

Но, из-за применения чистого кислорода появятся дополнительные расходы на покупку чистого кислорода в объеме 33500⋅0,21/5=1407 м3/ч. При стоимости технического кислорода 1,5 руб./м3 дополнительные расходы на чистый кислород составят: 1407⋅1,5⋅8000=16,884 млн.руб. Как видим, от использования чистого кислорода эксплуатационные расходы увеличиваются не намного, а экономический эффект при этом составит 72,716 млн.руб. в год.

Если нет технического кислорода, то применение криогенного кислорода стоимостью 6 руб./м3 приведет к снижению экономического эффекта до 22,064 млн. руб.

Температура смеси дымовых газов при топливокислородном способе отопления определяется по следующей зависимости:

tсм=0,8⋅1100+0,2⋅2400=1360°C,

где 0,8 и 0,2 - доли, соответственно, дымовых газов и свежего теплоносителя; 1100 и 2400°C - температуры, соответственно, дымовых газов и продуктов горения топлива в кислороде. Сравнительная техническая характеристика нагревательной печи с топливокислородным отоплением приведена в таблице.

В случае реализации варианта с использованием тепла избытка дымовых газов в объеме 20% для генерации генераторного газа из твердого топлива, например угля, достигается эффект практически 100% использования тепла дымовых газов в технологических процессах. Использование генераторного газа возможно как для отопления нагревательной печи, так и в других технологических процессах.

Расход угля в газогенераторе только для нужд отопления нагревательной печи производительностью 45 т/ч составляет 0,3÷0,5 т/ч в зависимости от состава и качества угля. При этом тепла дымовых газов при дожигании их кислородом будет достаточно для выработки генераторного газа в объеме, в 1,5 раза больше расхода дымовых газов, что покроет потребности нагревательной печи с лихвой.

Таким образом новый способ топливокислородного отопления нагревательных печей с рециркуляцией дымовых газов позволяет решить коренным образом вопросы энергоэффективности отопления нагревательных и термических печей, попутно решая вопросы экологии, безокислительного нагрева металла и ряд других вопросов снижения затрат в переделе нагрева металла перед прокаткой и термообработкой, включая отказ от рекуператоров утилизации тепла.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОТОПИТЕЛЬНЫЙ КОТЕЛ | 2008 |

|

RU2370705C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОДИСТИЛЛЯЦИОННОЙ ОЧИСТКИ ВОДЫ | 2011 |

|

RU2499769C2 |

| СПОСОБ ВЫСОКОТЕМПЕРАТУРНОЙ ТЕРМООБРАБОТКИ МЕЛКОДИСПЕРСНЫХ СЫПУЧИХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2618585C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНОГО ЖЕЛЕЗОСОДЕРЖАЩЕГО ПРОДУКТА ИЗ РАЗДЕЛЕННЫХ ВОДОМАСЛООКАЛИНОСОДЕРЖАЩИХ ОТХОДОВ | 2013 |

|

RU2520617C1 |

| Бесшахтный воздухонагреватель | 2020 |

|

RU2736818C1 |

| СПОСОБ СУШКИ ПЫЛЯЩИХ МЕЛКОЗЕРНИСТЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2014 |

|

RU2571065C1 |

| СПОСОБ СЖИГАНИЯ ТОПЛИВА В НАГРЕВАТЕЛЬНОЙ ПЕЧИ И НАГРЕВАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2309991C2 |

| Способ отопления промышленных печей | 1982 |

|

SU1133457A1 |

| СПОСОБ ПРЯМОГО ВОССТАНОВЛЕНИЯ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ОКСИДЫ МЕТАЛЛОВ, С ПОЛУЧЕНИЕМ РАСПЛАВА МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2014 |

|

RU2612330C2 |

| СПОСОБ СУШКИ ПЛОХОСЫПУЧЕГО ЗЕРНИСТОГО МАТЕРИАЛА | 2008 |

|

RU2410615C2 |

Изобретение относится к способу отопления нагревательных печей с утилизацией высокотемпературного тепла отходящих газов. Способ включает рециркуляцию отходящих дымовых газов печи с получением теплоносителя путем сжигания топлива, смешанного с окислительным агентом, при этом в качестве окислительного агента с использованием окислительного агента в виде смеси рециркулируемых отходящих газов с чистым кислородом и направление полученного теплоносителя в печь для нагрева металлических заготовок, при этом в качестве окислительного агента используют смесь с содержанием рециркулируемых отходящих дымовых газов с температурой 1000-1100°С до 80% и чистого кислорода до 20 %, причем сжигание топлива осуществляют с недожегом при коэффициенте расхода окислительного агента α=0,4-0,7. Обеспечивается повышение энергоэффективности отопления нагревательных и термических печей, возможность безокислительного нагрева металла, снижение расхода топлива, снижение затрат в переделе нагрева металла перед прокаткой и термообработкой, и улучшение экологии процесса. 4 з.п. ф-лы, 1 табл., 3 ил.

1. Способ отопления нагревательных и термических печей с утилизацией высокотемпературного тепла отходящих дымовых газов, включающий рециркуляцию отходящих дымовых газов печи с получением теплоносителя путем сжигания топлива с использованием окислительного агента в виде смеси рециркулируемых отходящих дымовых газов с чистым кислородом, и направление полученного теплоносителя в нагревательную печь для нагрева металлических заготовок, отличающийся тем, что в качестве окислительного агента используют смесь с содержанием рециркулируемых отходящих дымовых газов с температурой 1000÷1100°С до 80% и чистого кислорода до 20%, при этом сжигание топлива осуществляют с недожогом при коэффициенте расхода окислительного агента α = 0,4-0,7.

2. Способ по п. 1, отличающийся тем, что рециркулируемые отходящие дымовые газы эжектируют в печь за счет кинетической энергии топлива и кислорода.

3. Способ по п. 1, отличающийся тем, что избыток упомянутых отходящих газов в количестве до 20% от общего количества используют для подогрева чистого кислорода и природного газа.

4. Способ п. 1, отличающийся тем, что избыток отходящих дымовых газов в количестве до 20% от общего количества используют для газификации твердого топлива с получением генераторного газа путем продувки отходящих газов через слой твердого топлива в непрерывном режиме.

5. Способ по п. 4, отличающийся тем, что полученный генераторный газ используют в качестве топлива для нагревательной печи.

| СПОСОБ ПОДОГРЕВА МЕТАЛЛИЧЕСКОГО СКРАПА | 2013 |

|

RU2552807C1 |

| СПОСОБ ОТОПЛЕНИЯ НАГРЕВАТЕЛЬНЫХ И ТЕРМИЧЕСКИХ ПЕЧЕЙ ДЛЯ МАЛООКИСЛИТЕЛЬНОГО И БЕЗОКИСЛИТЕЛЬНОГО НАГРЕВА МЕТАЛЛА | 2006 |

|

RU2309353C1 |

| СПОСОБ ОТОПЛЕНИЯ НАГРЕВАТЕЛЬНЫХ И ТЕРМИЧЕСКИХ ПЕЧЕЙ | 2004 |

|

RU2278325C1 |

| US 6276928 B1, 21.08.2001 | |||

| US 7066728 B2, 27.06.2006. | |||

Авторы

Даты

2018-04-24—Публикация

2016-05-30—Подача