Изобретение относится к области подготовки сырья в черной и цветной металлургии, строительной и химической отраслях промышленности, в сельском хозяйстве, но преимущественно для сушки (подсушки) мелкозернистого угля, например, перед загрузкой его в коксовые батареи.

Известен способ сушки зернистых материалов, заключающийся в продувке материала в кипящем слое в непрерывном потоке теплоносителя от загрузки к разгрузке, реализованный в устройстве с нижней газораспределительной решеткой для подачи теплоносителя и верхним отводом отработанных газов (RU №2052744, публ. 20.01.96 г.) /1/.

Однако известный способ эффективен в основном при сушке монофракционных зернистых материалов, например зерновых культур. При сушке полифракционных, пылящих или плохосыпучих в исходном состоянии материалов этот способ не может обеспечить стабильность как собственно процесса сушки, так и транспортировки (перемещения) материала к выгрузке.

Известен способ сушки сыпучих материалов в устройстве с пересыпным слоем (заявка RU 94030846, публ. 1996 г.) /2/, который включает подачу материала и теплоносителя в загрузочную зону неподвижного наклонного цилиндрического реактора и последующую транспортировку материала в пересыпающемся слое в сторону наклона реактора к выгрузке. Причем теплоноситель подается тангенциально и образует вихревой поток, постепенно затухающий по длине реактора. Обработка материала происходит в горизонтально-вихревом потоке, постепенно разрушающемся элементами ротора и самим пересыпающимся материалом.

Основными недостатками этого способа являются:

- снижение интенсивности теплопередачи в реакторе по ходу движения материала к разгрузке;

- необходимость наличия высокотемпературного теплоносителя, следовательно, повышенный расход топлива;

- достаточно большое гидравлическое сопротивление реактора;

- повышенный пылеунос с отходящими газами.

Между тем для сушки такого материала, как плохосыпучий из-за влажности мелкозернистый уголь, может являться достаточным применение теплоносителя с невысоким тепловым потенциалом, с температурой примерно 230-250°С. Дымовые газы промышленных агрегатов, как правило, соответствуют этим требованиям. Поэтому предлагается способ сушки, включающий загрузку плохосыпучего материала в сушилку, продувку теплоносителем при перемешивании и транспортировку в сторону выгрузки, осуществляемую по всей длине корпуса сушилки поперек перемещению материала во взвешенно-перемещающемся и подвижно-секционированном слое, организованном в корпусе сушилки шнековым транспортером и газораспределительной решеткой под ним.

Сушилка для реализации заявленного способа включает корпус, смонтированное в нем роторное устройство, выполненное в виде шнека, смонтированного по всей длине корпуса, нижняя часть которого выполнена в виде газораспределительной решетки с отверстиями. При этом газораспределительная решетка выполнена беспровальной, в виде установленных с зазором между собой наклонных пластин с углом наклона, меньшим угла естественного откоса обрабатываемого материала. Верхняя часть корпуса сушилки выполнена с расширением, а шнековый ротор снабжен продольными перегребательными пластинами.

Сущность изобретения заключается в комбинированном применении в одной сушилке принципа кипящего слоя, обеспечивающего высокий коэффициент теплопередачи и одновременного принудительного перемешивания и транспортирования материала к зоне выгрузки. При обработке материала теплоносителем по всей длине корпуса сушилки поперек перемещаемому материалу свежим теплоносителем с минимальным содержанием собственной влаги, отводится испаренная влага в каждом секторе, организованного шнеком потока. Это обеспечивает максимальную величину разности парциальных давлений по всей длине корпуса сушилки, а следовательно, и максимальную эффективность сушки, в особенности при использовании низкопотенциального теплоносителя, который, как правило, идет на выброс в атмосферу, усугубляя экологию.

Принудительное перемешивание и транспортирование материала вдоль корпуса сушилки с одновременной продувкой в секционированном слое позволяет сушить (обрабатывать) плохосыпучие материалы и обеспечить стабильность режима сушки, а следовательно, и ее равномерность в массе материала, что важно для исключения пыления, т.е. влажность мелких и крупных частиц выравнивается за счет интенсивного механического перемешивания. Кроме того, исключается каналообразование в слое материала, что, как правило, наблюдается в чистом кипящем слое и приводит к снижению эффективности процесса сушки.

Новый технический результат, который может быть достигнут при использовании заявленного изобретения, заключается в интенсификации и повышении надежности процесса сушки плохосыпучих материалов при возможности использования бросового низкопотенциального тепла.

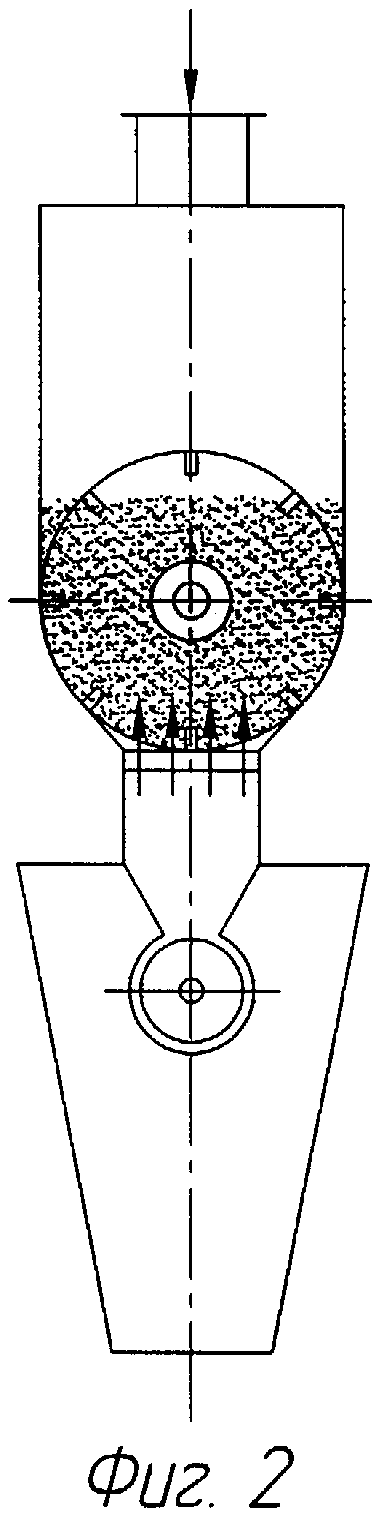

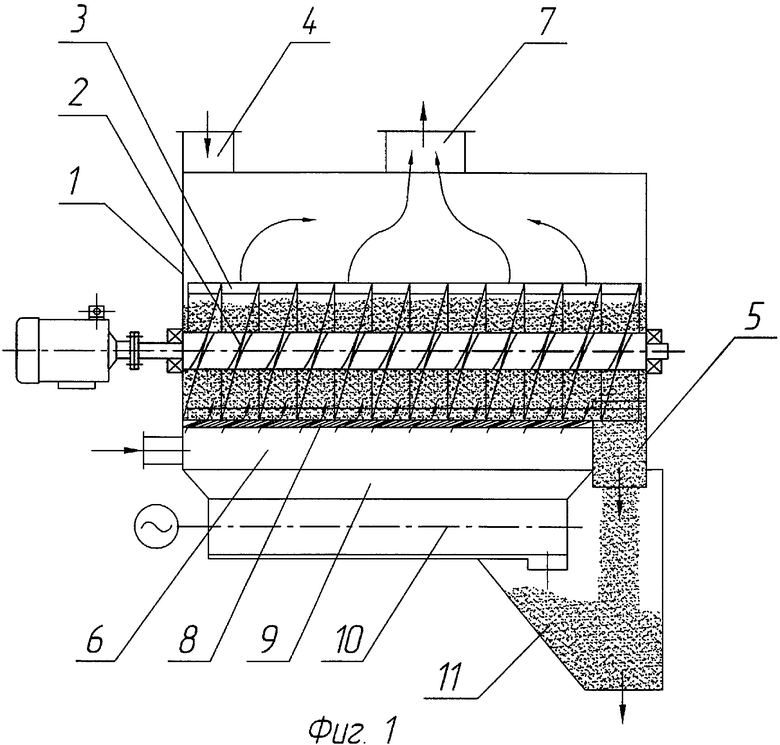

Изобретение иллюстрируется чертежами, где на фиг.1 и 2 представлены общий вид и разрез сушилки для реализации заявленного способа. Сушилка включает корпус 1 с расширенным верхом, транспортирующее шнековое устройство 2 с продольными перегребательными пластинами 3, загрузочную головку 4, разгрузочную головку 5, коллектор подвода теплоносителя 6, патрубок отвода отработанных газов 7, газораспределительную решетку 8, размещенную в нижней части корпуса 1. Нижняя часть коллектора подачи теплоносителя 6 может быть выполнена в виде конического сборника 9 с установленным в нем транспортером 10, выполненным в виде шнека, соединенного с разгрузочным бункером 11.

Способ реализуют в сушилке следующим образом.

Материал подают питателем в загрузочную головку 4 корпуса 1 при одновременном вращении шнекового транспортера 2 и подаче теплоносителя через коллектор 6 и распределительную решетку 8. Посредством шнека с продольными перегребательными пластинами 3, материал транспортируется от загрузочной головки 4 корпуса 1 к разгрузочной головке 5. В процессе перемещения вдоль корпуса 1 материал интенсивно перемешивается и продувается нагретым теплоносителем, который, отдавая тепло, испаряет влагу материала и вместе с влагой, поднимаясь в расширенное пространство корпуса 1 над шнековым транспортером 2, покидает корпус через патрубок отвода отработанных газов 7. Теплоноситель из коллектора 6 подается в корпус 1 через газораспределительную решетку 8 с наклонными щелями, имеющими угол наклона, меньший угла естественного откоса материала, что обеспечивает беспровальность решетки 8 для частиц материала любого размера. Высокая эффективность сушки обеспечивается за счет интенсивного контактного перемешивания и образования псевдоожиженного слоя как в целом корпусе 1, так и в отдельных секциях, образованных дисками (лопастями) шнекового транспортера 2.

Кроме того, разделение корпуса 1 шнековым транспортером 2 на отдельные секции по ходу движения материала обеспечивает стабильность и равномерность сушки, т.е. материал не может неорганизованно поступить от загрузки 4 к разгрузке 5 без последовательного прохождения операции подсушки в каждой секции.

Таким образом, к разгрузке 5 материал подходит равномерно высушенным. Если даже более мелкие частицы подсушатся быстрее при перемешивании их с более влажными частицами, их влажность усредняется, благодаря этому вынос пыли с потоком газа уменьшается. Кроме того, расширенное пространство над шнековым транспортером 2 обеспечивает резкое снижение скорости газового потока, что также снижает пылеунос. Еще одной положительной характеристикой изобретения является то, что оно позволяет эффективно использовать низкопотенциальный теплоноситель с температурой 230-250°С, практически бросовое тепло, например дымовые газы. Конструкция сушилки позволяет пропустить большое количество дымовых газов при незначительном перепаде давления и температур порядка 120-150°С, что в сумме даст значительный технический и экономический эффект.

При необходимости более глубокой сушки материалов сушилка может быть снабжена дополнительным теплогенератором для повышения начальной температуры, например до 500-700°С. Благодаря высокому коэффициенту теплоотдачи длина сушилки не превышает 1-2 м на 1% снижения влажности в зависимости от кинетики сушки материала.

Например: при подсушке угля фракцией 0÷3 мм 80% от начальной влажности 13% до конечной влажности 9% расчетная длина сушилки может составлять около 6 м, а производительность 100 т/ч может быть обеспечена при диаметре корпуса 2-2,5 м.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУШКИ ПЫЛЯЩИХ МЕЛКОЗЕРНИСТЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2014 |

|

RU2571065C1 |

| УСТАНОВКА ДЛЯ ПРИПЕЧНОЙ ГРАНУЛЯЦИИ ШЛАКА | 2011 |

|

RU2496727C2 |

| ОТОПИТЕЛЬНЫЙ КОТЕЛ | 2008 |

|

RU2370705C1 |

| СПОСОБ НЕПРЕРЫВНОГО ОСАДИТЕЛЬНОГО ЦЕНТРИФУГИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2394653C1 |

| СПОСОБ ВЫСОКОТЕМПЕРАТУРНОЙ ТЕРМООБРАБОТКИ МЕЛКОДИСПЕРСНЫХ СЫПУЧИХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2618585C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СЫПУЧИХ МАТЕРИАЛОВ В ПЕЧИ ШАХТНОГО ТИПА | 2008 |

|

RU2376539C2 |

| ДУТЬЕВАЯ ФУРМА ДОМЕННОЙ ПЕЧИ | 2011 |

|

RU2460806C1 |

| ОБЕЗВОЖИВАТЕЛЬ ГРАНУЛИРОВАННОГО ШЛАКА | 2010 |

|

RU2450987C1 |

| УСТАНОВКА ДЛЯ ГРАНУЛЯЦИИ РАСПЛАВА ШЛАКА И СПОСОБ ОСУЩЕСТВЛЕНИЯ ГРАНУЛЯЦИИ С ПОЛУЧЕНИЕМ СУХОГО ПРОДУКТА | 2019 |

|

RU2717322C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОДИСТИЛЛЯЦИОННОЙ ОЧИСТКИ ВОДЫ | 2011 |

|

RU2499769C2 |

Изобретение может быть использовано при подготовке сырья в черной и цветной металлургии, строительной и химической отраслях промышленности, в сельском хозяйстве, но преимущественно для сушки (подсушки) мелкозернистого угля, например, перед загрузкой его в коксовые батареи. Способ сушки включает загрузку материала в сушилку, продувку теплоносителем при перемешивании и транспортировку в сторону выгрузки. Отличается тем, что продувку материала осуществляют по всей длине корпуса сушилки поперек перемещению материала во взвешенно-перемешивающемся и подвижно-секционированном слое, организованном в корпусе сушилки шнековым транспортером и газораспределительной решеткой под ним. Технический результат, который может быть достигнут при использовании заявленного изобретения, заключается в интенсификации и повышении надежности процесса сушки плохосыпучих материалов при возможности использования бросового низкопотенциального тепла. 2 ил.

Способ сушки плохосыпучего зернистого материала, включающий его загрузку в сушилку, продувку теплоносителем при перемешивании и транспортировку в сторону выгрузки, отличающийся тем, что продувку материала осуществляют по всей длине корпуса сушилки поперек перемещению материала во взвешенно-перемешивающемся и подвижно-секционированном слое, организованном в корпусе сушилки шнековым транспортером и газораспределительной решеткой под ним.

| СУШИЛКА | 2004 |

|

RU2262052C1 |

| Сушилка для волокнистых материалов | 1989 |

|

SU1631240A1 |

| Способ регенерирования сульфо-кислот, употребленных при гидролизе жиров | 1924 |

|

SU2021A1 |

| РОМАНКОВ П.Г., РАШКОВСКАЯ Н.Б | |||

| Сушка во взвешенном состоянии | |||

| - Л.: Химия, 1979 г., с.101, рис.111.42 | |||

| Сушилка для сыпучих и комкующихся материалов | 1985 |

|

SU1298497A2 |

Авторы

Даты

2011-01-27—Публикация

2008-12-15—Подача