Изобретение относится к области теплоэнергетики и может быть использовано при строительстве мощных тепловых электростанций в нефтяной и металлургической промышленности.

Известна многоствольная дымовая труба, включающая систему объединенных в группу газоотводящих стволов, шахту лифта, футеровку и направляющие каналы для размещения грузоподъемных механизмов [1]

Задачей изобретения является: повышение надежности трубы в работе, снижение металлоемкости, уменьшение трудоемкости работ и сокращение сроков строительства трубы.

Указанная задача решается тем, что предложена более совершенная конструкция многоствольной трубы, состоящая из железобетонных газоотводящих стволов с футеровкой, выполненной из отдельных панелей, изготовленных из каменного литья в заводских условиях и других кислотожаростойких материалов.

Газоотводящие стволы и шахта лифта соединены в одну цельную конструкцию и скреплены друг с другом обычным стальным каркасом, стенки которых выполнены в едином монолите на всю высоту трубы, футеровка которых омоноличена по всей поверхности высоких железобетонных стволов, при этом сохраняется целостность и неделимость газоотводящих стволов, шахты лифта и футеровки внутри стволов из блок панелей, при этом в теле трубы между стволами и шахтой лифта устроены направляющие каналы для установки грузоподъемных механизмов.

Газоотводящие стволы, выполненные в виде полуконусов и полуцилиндров, устроены на высоту 1/3 трубы от ее основания и соединены между собой наружной вертикально образующей.

Газоотводящие стволы на высоту 2/3 части трубы выполнены в виде цилиндров, соединенных между собой внутренними стенками по той же вертикальной образующей.

Внутренние стенки стволов выполнены в виде спаренных цилиндров и соединены со стенками усеченных полуконусов наружных стен стволов и стенкой шахты лифта, тем самым, достигается целостность и неделимость всех стволов и шахты лифта на всю высоту трубы, одновременно каждый ствол трубы является несущей конструкцией при вертикальных нагрузках как от футеровки, так и собственного веса железобетонной стенки ствола, а также горизонтальных ветровых нагрузок действующих на трубу в целом, при этом, ограждающий железобетонный ствол трубы /оболочка/ не устраняется.

В общем монолите стенок стволов открытые направляющие каналы, которые расположены по периметру шахты лифта, которые служат для прохождения через них штанг толкателей, которые предназначены для поддержания несущего металлического каркаса к которому подвешивается все вспомогательное оборудование, используемое при возведении многоствольной дымовой трубы. Сущность изобретения поясняется чертежами, где

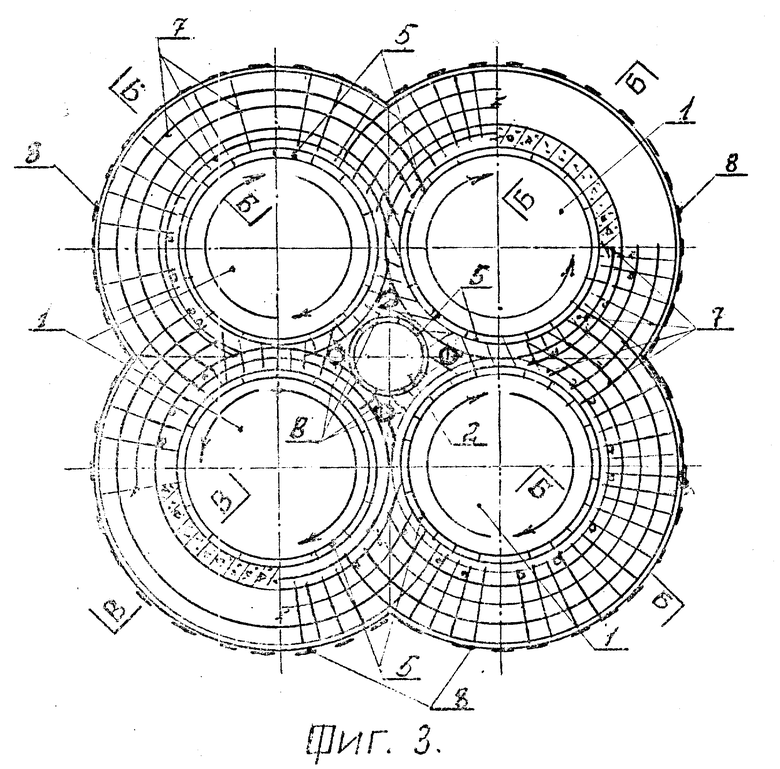

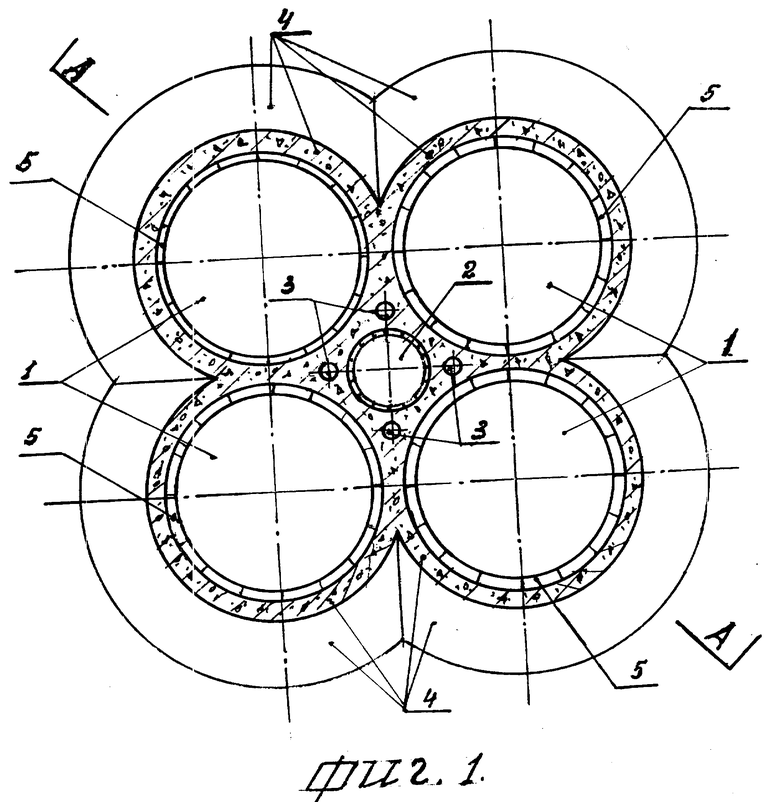

на фиг. 1 изображена готовая многоствольная дымовая труба в плане состоящая из четырех стволов 1, шахты лифта 2 и четырех открытых каналов 3 для грузоподъемных работ, железобетонных стенок 4, стволов 1 и панелей 5, изготовленных из каменного литья в заводских условиях;

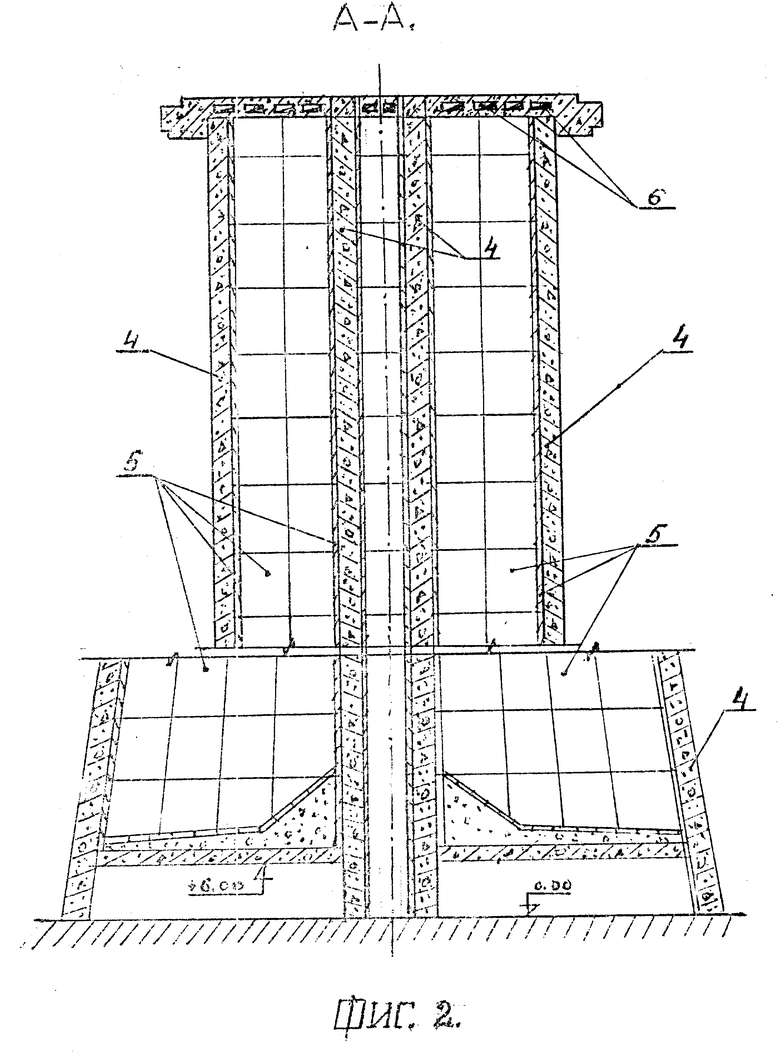

на фиг. 2 разрез по А-А показаны вентиляционные блоки 6, которые установлены в основании и верхней части стволов, а также переход железобетонных стенок 4, газоотводящих стволов на 1/3 высоты трубы, имеющих коническую форму, с переходом к цилиндрической форме стволов на 2/3 из высоты, при этом, панели 5 имеют постоянную величину;

на фиг. 3 показан план многоствольной дымовой трубы на уровне первого пояса панелей 5 внутри стволов 1, скользящая опалубка 8 грузоподъемных каналов 3 и железобетонных стволов 1. Векторами внутри стволов на фиг. 3 показано состояние панелей до начала бетонирования стволов трубы;

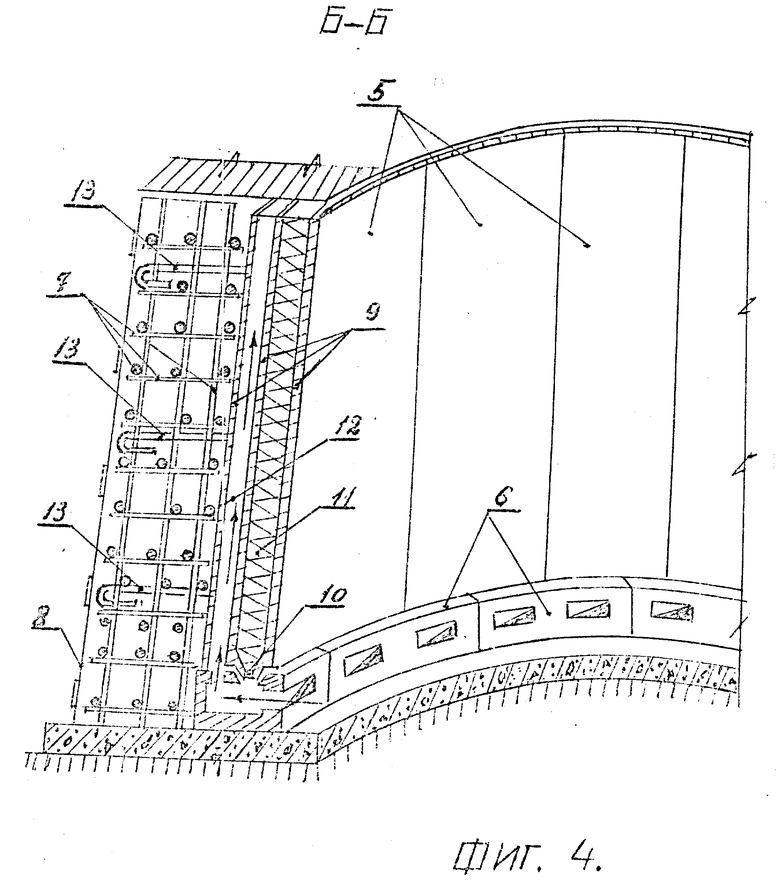

на фиг. 4 разрез по Б-Б фиг. 3 показано состояние конструкции футеровки трубы из панелей 5 и вентиляционных блоков 6 до начала бетонирования стволов трубы. Панели 5 состоят из стенок 9, конического выступа 10 служащего для фиксации панелей в вертикальной и горизонтальной плоскостях, которые имеют отверстия для стока конденсатора. Канал с внутренней стороны трубы заполнен минераловатным утеплителем 11, другой канал 12 сквозной вентилируемый, металлические анкеры 13 служат для закрепления панелей к каркасу ствола трубы, наружная металлическая опалубка 8 устанавливается с наружной части полуконусов стволов 1;

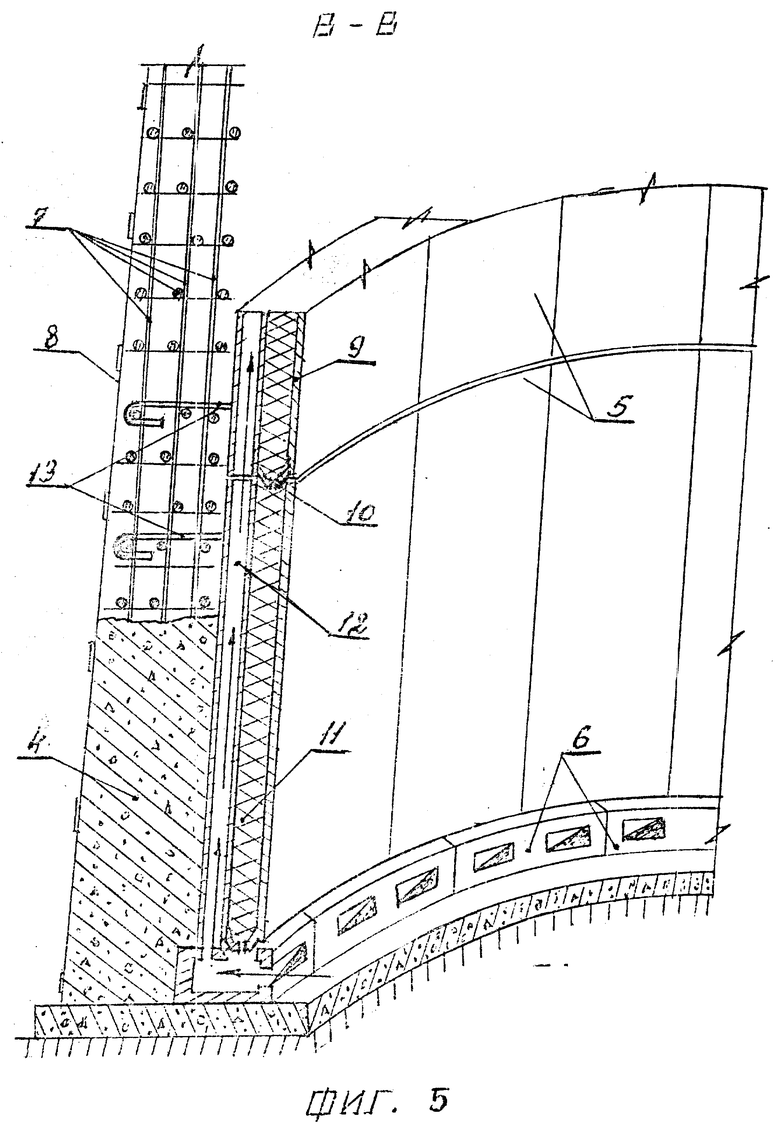

на фиг. 5 разрез по В-В фиг. 3 показано состояние установленных панелей 5, двух поясов в процессе бетонирования трубы. Векторами показано движение воздуха по вентилируемому каналу 12, который поступает через окна устроенные в вентиляционных блоках 6.

Сначала устанавливают арматурный каркас железобетонных стенок 4, стволов 1, выполненных в виде усеченного полуконуса и соединяют с каркасом внутренних железобетонных полуцилиндров стенок, затем внутри каждого ствола 1, одновременно устанавливают вентиляционные блоки панели 5 первого пояса, которые по высоте крепится анкерами 13, один конец которых соединяется с арматурным каркасом стенки ствола, после чего устанавливают металлическую опалубку 8 наружных стенок полуокружности стволов 1, а также в шахматном стволе 2 и прилегающих к нему направляющих каналах 3. Затем приступают к бетонированию наружных и внутренних стенок стволов трубы одновременно на высоту не менее 2/3 высоты панелей 5, одновременно устанавливают следующие по высоте панели в газоотводящих стволах трубы, так и в шахте лифта наружную металлическую опалубку 8 стенок стволов 1 и в открытых направляющих каналах 3, при чем бетонирование стенок стволов осуществляют с помощью виброжелобов соединяющихся с бетонным бункером, который поднимается специальными грузовыми лебедками через шахтный ствол 2 на высоту 1,5 2 м выше установленных панелей 5, что позволяет обеспечить бетонирование трубы с использованием простейших механизмов, сокращая при этом, до минимума применение ручного труда, другие каналы 3 используются для поддержания несущего каркаса и другого закрепленного на нем вспомогательного оборудования.

По окончании возведения многоствольной дымовой трубы фиг. 1, 2, труба без какой-либо подготовки /просушки/ может включаться в работу, а шахтный ствол может использоваться для любых технических целей и как резервный канал, через который могут проходить дымовые газы от других котлов, при временном их отключении, во время осмотров или их ремонта.

На фиг. 2, ствол 1 показано железобетонное перекрытие в виде горизонтальной плоскости, однако автор предполагает, что эти железобетонные перекрытия могут быть выполнены в виде приемных бункеров, к которым должны подводиться трубы для гидрозолоудаления, при мокрой очистке дымовых газов.

Горячий воздух поступает сначала в вентиляционные блоки 6 фиг. 5, а затем в вентиляционный канал 12, направление движения по которому показано вектором.

Вертикальный канал 12 последовательно соединяется с панелями других поясов включая вентиляционные блоки 6 установленные в верхней части футеровки фиг. 5, через которые воздух выбрасывается в атмосферу.

Подача горячего воздуха в вентилируемые каналы 12 фиг. 5 осуществляется путем естественной тяги /см. авт. свид. N 243809, 1969 г./ и горячий воздух при движении по каналу снизу вверх не соприкасается со стенкой ствола трубы, так как вентилируемый канал 12 фиг. 5 отделяется от бетонной стенки 4 ствола 2 задней стенкой 9, панели 5, которая своей поверхностью соединяется с железобетонной стенкой стволов 1 фиг. 1, при этом обеспечивается цельность и прочность конструкции всех стволов 1 многоствольной дымовой трубы фиг. 1. Наружная стенка 9, панели 5, фиг. 6, которая расположена со стороны дымовых газов, выполняется более утолщенно по сравнению с другими стенками. Стволы с футеровкой, выполненной из панелей и изготовленные из кислотожаростойкого материала работают без капитального ремонта в 3 5 раз дольше по сравнению со всеми существующими в настоящее время многоствольных труб, как у нас в стране, так и за рубежом.

Строительство многоствольной дымовой трубы с железобетонными стволами и применение футеровки из панелей в заводских условиях, в сравнении с существующими многоствольными дымовыми трубами состоящими из железобетонного ствола /оболочки/ и с размещением внутри ее металлических стволов, значительно экономичнее и характеризуется следующими данными:

а/ простота конструкции многоствольной дымовой трубы состоящей из железобетонных стволов и футеровки из панелей, изготовленных из каменного литья;

б/ снижается трудоемкость работы по монтажу футеровки и трубы в целом;

в/ снижается вес трубы;

г/ повышается эффективность и качество строительства трубы;

д/ обеспечивается надежность всей конструкции в эксплуатации;

е/ во много раз увеличиваются сроки эксплуатации таких труб до 100 лет и более, и зависит от увеличения толщины лицевой стенки панелей;

ж/ сокращаются сроки строительства в 3 5 раз, так как железобетонные стволы труб возводятся одновременно с футеровкой из панелей и могут включаться в работу без какой-либо подготовки по окончанию строительства трубы;

з/ конструкция железобетонных стволов и применение футеровки из панелей полностью исключает из строительства высокодефицитных сталей 20ХАМНДП8, которой требуется порядка 2000 тн и 900 тн стали 3,5, применяемой для других вспомогательных конструкций трубы;

и/ экономиться монолитного железобетона М300-1622м3;

к/ футеровка, например, из каменного литья позволяет вести мокрую очистку дымовых газов в трубе от вредных примесей, что создает условия в дальнейшем уменьшить высоту дымовых труб, не загрязняя при этом атмосферу окружающей среды;

л/ уменьшается площадь строительства железобетонного перекрытия на омт. 7 Ом и нагрузки на нее. Например, площадь перекрытия в трубе с металлическими стволами составляет 415,5 м2, а в предлагаемой конструкции трубы уменьшается в два раза и составляет 200 м2;

м/ исключается на рациональное использование свободных площадей, как это допущено в многоствольной дымовой трубе с железобетонной оболочкой и металлическими стволами;

н/ резко увеличивается коэффициент полезного использования несущей части самой конструкции трубы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ возведения дымовой трубы | 1980 |

|

SU1059107A1 |

| Дымовая труба | 1979 |

|

SU910992A1 |

| Способ возведения дымовой трубы | 1979 |

|

SU958642A1 |

| Способ монтажа подъемных устройств для возведения дымовой трубы | 1982 |

|

SU1096199A1 |

| Устройство для возведения дымовых труб | 1982 |

|

SU1116135A1 |

| СПОСОБ ОЦЕНКИ ПРОМЫШЛЕННОЙ БЕЗОПАСНОСТИ ДЫМОВЫХ ТРУБ | 2001 |

|

RU2181482C1 |

| Многоствольная дымовая труба | 1988 |

|

SU1544941A1 |

| ГАЗООТВОДЯЩИЙ СТВОЛ ДЫМОВОЙ ТРУБЫ | 2001 |

|

RU2200222C2 |

| Дымовая труба | 1977 |

|

SU669042A1 |

| СПОСОБ ОЦЕНКИ ПРОМЫШЛЕННОЙ БЕЗОПАСНОСТИ ДЫМОВЫХ И ВЕНТИЛЯЦИОННЫХ ПРОМЫШЛЕННЫХ ТРУБ (ВАРИАНТЫ) | 2004 |

|

RU2254427C1 |

Использование: строительство тепловых электростанций. Сущность изобретения: многоствольная дымовая труба выполнена в виде самонесущей монолитной железобетонной конструкции, в теле которой устроено четыре газоотводящих ствола, шахта лифта, открытые каналы для грузоподъемных работ, конические полуокружности наружных стенок газоотводящих стволов, выполненные в виде усеченных полуконусов, блок-панели, изготовленные из кислотожаростойкого материала в заводских условиях, которые устанавливают по внутреннему периметру газоотводящих стволов шахты лифта. До начала бетонирования трубы каждая блок-панель, установленная в проектное положение, закрепляется специальными анкерами к металлическому каркасу стволов. Вертикальные швы между панелями заполняются кислотостойким раствором, через специальные уширенные пазы. После установки блок-панелей первого пояса газоотводящих стволов и шахты лифта, приступают к бетонированию трубы в целом. Задняя стенка блок-панелей омоноличивается по всей поверхности высоких железобетонных стволов. Этим обеспечивается целостность и неделимость всех конструктивных элементов трубы. При этом достигается высокое качество защитной футеровочной стенки, что исключает полную аварийность трубы в работе и увеличивается срок эксплуатации до 100 лет и более, без капитального ремонта футеровки. Резко снижается трудоемкость работ, как при строительстве, так и при эксплуатации трубы, которая работает без обслуживающего персонала внутри трубы. 3 з.п. ф-лы, 5 ил.

| RU, патент, 1059107, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1998-01-20—Публикация

1994-10-10—Подача