ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к температурному датчику непрерывного действия, используемому в процессе Ruhrstahl-Heraeus (RH), в основном для выполнения вакуумной дегазации на сталелитейном заводе, и к установке RH, включающей в себя температурный датчик непрерывного действия.

УРОВЕНЬ ТЕХНИКИ

Уровень вакуума и температура внутри вакууматора, а также добавки являются важными факторами управления для установки RH, которая выполняет процесс вакуумной дегазации.

Несмотря на то, что различная информация для непрерывного измерения и регулирования температуры может быть получена с помощью датчика температуры или составного датчика, использующего термопару в комплекте, датчик температуры или составной датчик имеет предел в непрерывном предоставлении информации относительно расплавленной стали.

Ссылаясь на патент US № 6235084 (выданный 22 мая 2001 г.), температура установки RH, как правило, измеряется элементом измерения температуры - термопарой с использованием фурмы на верхней поверхности сталеразливочного ковша, находящегося в условиях воздействия атмосферы. В этом случае, однако, так как измерение температуры производится с использованием датчика одноразового применения, температура измеряется с перерывами, что затрудняет достижение непрерывного управления температурой.

Корейский патент № 0816634 (выданный 18 март, 2008 г.) раскрывает способ измерения температуры в течение длительного периода времени путем размещения термопары внутри защитного кожуха. Однако этот способ требует дорогостоящей платиновой термопары, имеющей большую длину в качестве датчика, стоимость, происходящую из-за дорогостоящей защитной трубки, термическое равновесие, которое занимает большую продолжительность времени, когда термопара погружается в расплав, подлежащий измерению, что приводит к отсутствию желательной рабочей характеристики срабатывания, а ухудшение параметров быстро прогрессирует из-за особенностей процесса вакуумной дегазации, в котором погружение и восстановление термопары повторяются, вследствие чего становится затруднительным использовать термопару в течение длительного периода времени.

Патентная публикация US № 2007-0268477 (опубликована 22 ноября 2007 г.) раскрывает способ, в котором непрерывное измерение температуры осуществляется путем погружения оптического волокна в расплавленный металл с одновременным исправлением ошибки измерительного прибора, возникающей из-за лучистой теплоты. Оптическое волокно непосредственно контактирует с внутренней частью расплавленной стали, одновременно избегая шлака, плавающего на расплавленном металле, что позволяет измерять температуру расплавленного металла. В этом способе, так как погружаемое оптическое волокно может быть потеряно, непрерывное погружение оптического волокна осуществляется через фидер, подающий оптические волокна. Кроме того, этот способ может страдать от проблем, вызванных тепловым излучением.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

Задачей настоящего изобретения является предоставить устройство непрерывного измерения температуры, которое может непрерывно измерять температуру при низких затратах и может эффективно измерять температуру расплавленной стали в установке RH, а также установку RH, содержащую устройство непрерывного измерения температуры.

РЕШЕНИЕ ПРОБЛЕМЫ

Проблема решается с помощью изобретения, описанного в независимых пунктах формулы изобретения. Предпочтительные варианты осуществления раскрываются в зависимых пунктах формулы изобретения.

В соответствии с одним аспектом настоящего изобретения устройство непрерывного измерения температуры включает в себя: преобразователь света в температуру, измеряющий температуру на основе принятого света; светонаправляющий стержень, принимающий свет от исследуемого объекта измерения; оптическое волокно, передающее свет, принимаемый светонаправляющим стержнем, к преобразователю света в температуру; разъем, соединяющий оптическое волокно со светонаправляющим стержнем, одновременно поддерживающий прямолинейность оптического волокна; первичную защитную трубку, охватывающую наружную периферийную поверхность светонаправляющего стержня; и гибкую термостойкую трубку, защищающую оптическое волокно.

Предпочтительно устройство непрерывного измерения температуры дополнительно содержит вторичную защитную трубку, охватывающую наружную периферийную поверхность первичной защитной трубки и образующую канал для охлаждающего газа между первичной и вторичной защитными трубками; и узел, соединенный с гибкой термостойкой трубкой и снабженный трубкой впуска охлаждающего газа. Может быть преимуществом, что трубка впуска охлаждающего газа наклоняется под тупым углом в отношении направления к светонаправляющему стержню. Устройство непрерывного измерения температуры может дополнительно содержать крепежный элемент, присоединенный между первичной и вторичной защитными трубками так, чтобы поддерживать прямолинейность первичной и вторичной защитных трубок, и имеющий коммуникационную канавку, через которую течет охлаждающий газ.

Кроме того, предпочтительно, что светонаправляющий стержень снабжается выступом, а первичная защитная трубка снабжается стопором для стопорения выступа таким образом, чтобы светонаправляющий стержень не отделялся от первичной защитной трубки. Первичная защитная трубка может быть разделена на две соединяющиеся секции так, что каждая сторона выступа соединяет впритык каждую секцию защитной трубки, при соединении образуя стопор.

Устройство непрерывного измерения температуры может дополнительно содержать термопару, имеющую спайку для измерения температуры, образованную на разъеме. Повышение температуры может привести к ошибке. Термопара может быть использована для исправления этой ошибки.

В соответствии с другим аспектом настоящего изобретения установка RH для выполнения процесса вакуумной дегазации расплавленного металла включает в себя: отверстие для датчика, образованное в нижней камере вакууматора; устройство непрерывного измерения температуры, установленное в отверстии для датчика и включающее в себя преобразователь света в температуру, измеряющий температуру на основе принятого света, светонаправляющий стержень, принимающий свет от исследуемого объекта измерения, оптическое волокно, передающее свет, принимаемый светонаправляющим стержнем, к преобразователю света в температуру, разъем, соединяющий оптическое волокно со светонаправляющим стержнем, одновременно поддерживающий прямолинейность оптического волокна, первичную защитную трубку, охватывающую наружную периферийную поверхность светонаправляющего стержня, гибкую термоустойчивую трубку, защищающую оптическое волокно, и узел, соединенный с гибкой термостойкой трубкой и снабженный трубкой впуска охлаждающего газа; а также блок подачи охлаждающего газа, подающий охлаждающий газ к трубке впуска охлаждающего газа.

Установка RH предпочтительно содержит трубку с фланцем, простирающуюся от отверстия для датчика и внешнюю трубку с фланцем, охватывающую наружную периферийную поверхность первичной защитной трубки, образующую канал для охлаждающего газа между первичной защитной трубкой и внешней трубкой с фланцем, и соединенной с трубкой с фланцем, при этом охлаждающий газ подается между трубкой с фланцем и внешней трубкой с фланцем. Кроме того, может быть преимуществом, что установка RH дополнительно содержит пластину теплового экрана для экранирования лучистой теплоты снизу трубки с фланцем и внешней трубки с фланцем.

Кроме того, предпочтительно, что отверстие для датчика образуется для измерения температуры в зоне между подъемной трубой и опускной трубой. Отверстие для датчика может быть образовано на высоте от 100 мм до 300 мм от дна нижней камеры.

Светоприемный конец светонаправляющего стержня может быть размещен в пределах расстояний от 100 мм до 200 мм от огнеупорного материала.

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

Согласно вариантам осуществления настоящего изобретения устройство непрерывного измерения температуры может непрерывно измерять температуру расплавленного металла и может быть использовано не один раз, а непрерывно в течение длительного периода времени.

Кроме того, установка RH позволяет непрерывно и устойчиво определять температуру расплавленного металла, обеспечивая тем самым эффективное управление процессом.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Вышеупомянутые и другие аспекты, признаки и преимущества настоящего изобретения станут очевидными из подробного описания следующих вариантов осуществления в сочетании с прилагаемыми чертежами, на которых:

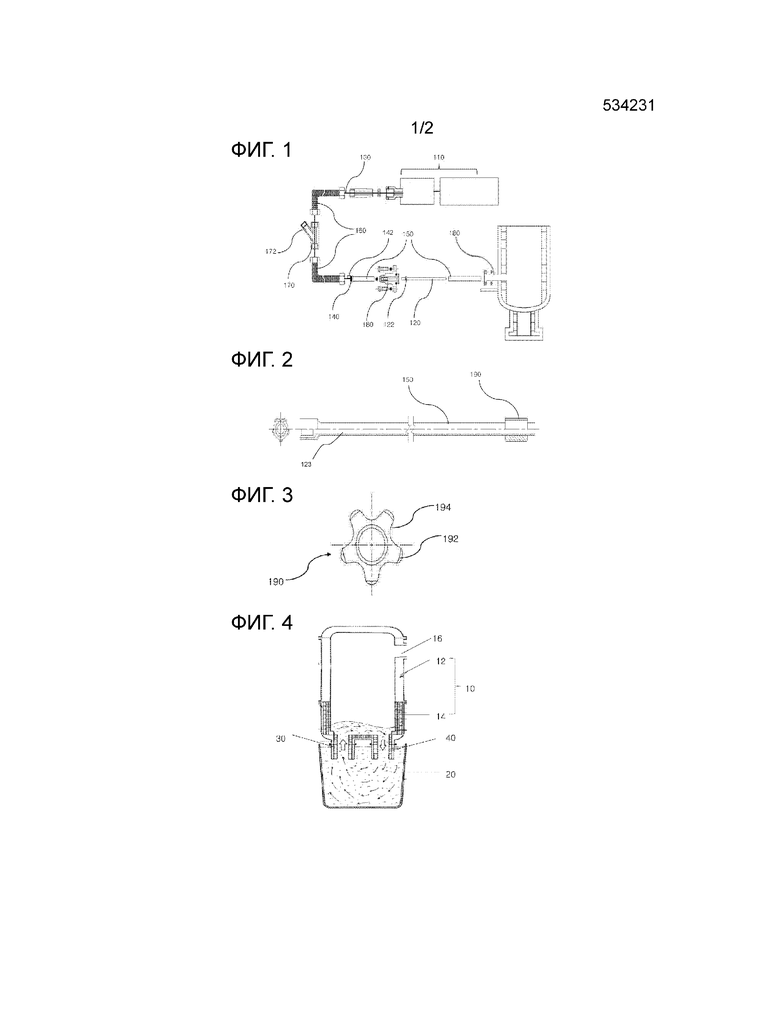

Фиг. 1 - схема устройства непрерывного измерения температуры согласно одному варианту осуществления настоящего изобретения;

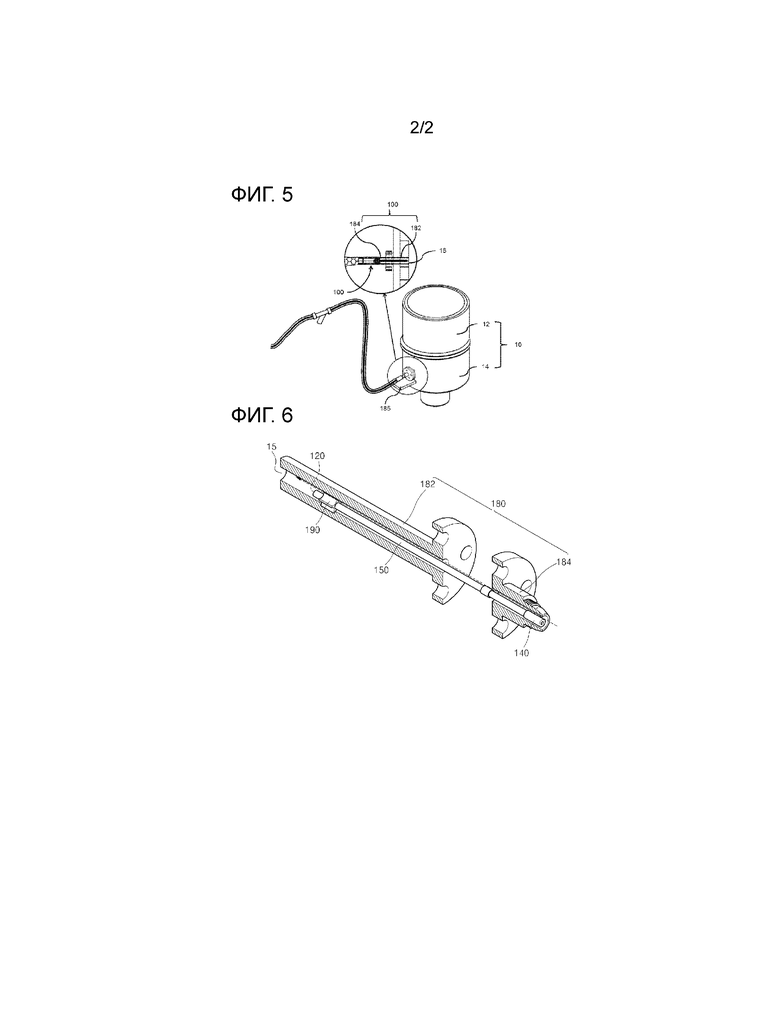

Фиг. 2 - вид в разрезе крепежного элемента, прикрепленного к первичной защитной трубке устройства непрерывного измерения температуры согласно варианту осуществления настоящего изобретения;

Фиг. 3 - вид спереди крепежного элемента устройства непрерывного измерения температуры согласно варианту осуществления настоящего изобретения;

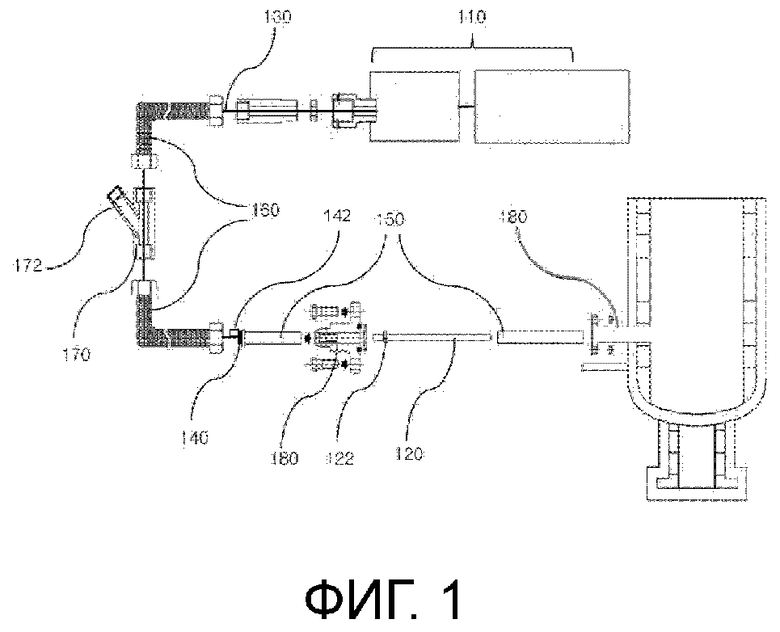

Фиг. 4 - схематичное изображение обычной установки RH;

Фиг. 5 – схематичное изображение установки RH согласно одному варианту осуществления настоящего изобретения; а также

Фиг. 6 - вид внутренней конструкции вторичной защитной трубки в установке RH согласно варианту осуществления настоящего изобретения.

ВАРИАНТ ИЗОБРЕТЕНИЯ

Термины, используемые в последующем описании и формуле изобретения, следует интерпретировать как имеющие значение, которое согласуется с их значением в контексте данной заявки и соответствующей области техники, и не должны быть интерпретированы в идеализированном или чрезмерно формальном смысле, как это определено в обычно используемых словарях. Кроме того, раскрытие в описании и конфигурации, показанные на чертежах, являются лишь примерными вариантами осуществления настоящего изобретения и не охватывают всю техническую идею настоящего изобретения. Таким образом, следует понимать, что такие варианты осуществления могут быть заменены различными эквивалентами и модификациями на тот момент времени, когда настоящая заявка подается.

Настоящее изобретение относится к устройству непрерывного измерения температуры, которое может непрерывно измерять температуру высокотемпературного исследуемого объекта измерения, такого как расплавленный металл, и, в общем, относится к устройству непрерывного измерения температуры, которое может быть использовано в установке Ruhrstahl Heraeus (RH).

Фиг. 1 представляет собой схему устройства непрерывного измерения температуры согласно одному варианту осуществления настоящего изобретения.

Ссылаясь на фиг. 1, устройство непрерывного измерения температуры согласно одному варианту осуществления изобретения включает в себя преобразователь 110 света в температуру, который измеряет температуру на основе принятого света, светонаправляющий стержень 120, который принимает свет от исследуемого объекта измерения, оптическое волокно 130, которое передает свет, принимаемый светонаправляющим стержнем 120, к преобразователю света в температуру, разъем 140, с помощью которого оптическое волокно 130 соединяется со светонаправляющим стержнем 120, который одновременно поддерживается в прямом состоянии, первичную защитную трубку 150, которая охватывает наружную периферийную поверхность светонаправляющего стержня 120, и гибкую термостойкую трубку 160, которая защищает оптическое волокно.

Преобразователь 110 света в температуру может включать в себя оптический пирометр, который принимает свет, чтобы таким образом генерировать электрический сигнал, и дисплей, который отображает измеренную температуру.

Устройство непрерывного измерения температуры согласно настоящему изобретению измеряет температуру оптическим способом. Однако так как в сталеразливочном ковше плавает шлак, трудно измерять температуру сверху сталеразливочного ковша оптическим способом. Способ измерения температуры путем непосредственного контакта оптического волокна с расплавленным металлом для приема света описывается в патентной публикации US № 2007-0268477, представленной в описании предшествующего уровня техники, в котором оптическое волокно погружается в расплавленный металл и таким образом расходуется, вызывая увеличение стоимости.

Однако так как расплавленная сталь подвергается воздействию во внутренней части вакууматора после термообработки снижением давления, как в вакуумном процессе дегазации, настоящее изобретение может исключить ненужный процесс, такой как непрерывное погружение оптического волокна, путем приема света от расплавленной стали, подверженной воздействию давления разреженной атмосферы.

Кроме того, поскольку оптическое волокно обладает слабыми механическими свойствами, несмотря на превосходную гибкость, выгодно с точки зрения установки или продолжительности срока службы в условиях высокой температуры, чтобы оптическое волокно соединялось с вакууматором от места замера с помощью отдельного элемента для приема света и одновременно непосредственно соединялось с преобразователем света в температуру.

Настоящее изобретение предлагает конструкцию, облегчающую прием света внутри вакууматора, использующую светонаправляющий стержень и оптическое волокно, имеющее превосходную светопередачу.

Согласно настоящему изобретению светонаправляющий стержень 120 снабжается выступом 122, выступающим из его наружной периферийной поверхности, а первичная защитная трубка 150 снабжается стопором 123 для стопорения выступа 122 таким образом, что светонаправляющий стержень 120 не отделяется от первичной защитной трубки 150. Светонаправляющий стержень 120 служит для направления света и может быть выполнен из прозрачного материала, который не деформируется при высокой температуре. Например, светонаправляющий стержень 120 может быть выполнен из кварца, сапфира, термостойкого стекла, прозрачной синтетической смолы или тому подобного.

Хотя различные средства, такие как установка зажима, клеи и т.п., уже используются для закрепления светонаправляющего стержня 120, выступ 122 образуется на гладкой поверхности светонаправляющего стержня 120, а стопор 123 для стопорения выступа 122 предусматривается на первичной защитной трубке 150, тем самым обеспечивая желательную конструкцию для предотвращения утечки.

Как показано на фиг. 1, при конфигурировании первичной защитной трубки 150, имеющей такую конструкцию, первичная защитная трубка 150 может быть выполнена в виде конструкции, в которой первичная защитная трубка 150 разделяется на левую и правую секции, которые соединяются друг с другом стопором 122, размещенным в центре между ними.

Поскольку может возникать большая вибрация от светонаправляющего стержня 120 из-за снижения давления или продувки расплавленной стали в условиях эксплуатации установки RH, первичная защитная трубка 150 охватывает внешнюю периферийную поверхность светонаправляющего стержня 120, чтобы защитить светонаправляющий стержень 120, тем самым укрепляя светонаправляющий стержень 120.

Хотя проблемы из-за разности давлений, соответствующей уменьшению давления, могут быть вызваны при измерении температуры в вакууматоре, таком как установка RH, такие проблемы могут быть решены путем непрерывного введения охлаждающего газа снаружи.

С этой целью устройство непрерывного измерения температуры согласно настоящему изобретению может включать в себя узел 170, соединенный с гибкой термостойкой трубкой и снабженный трубкой 172 впуска охлаждающего газа.

Кроме того, трубка 172 впуска охлаждающего газа может быть наклонена под тупым углом в отношении направления к светонаправляющему стержню 120 таким образом, чтобы узел 170 мог вводить охлаждающий газ в направлении светонаправляющего стержня 120. А именно трубка 172 впуска охлаждающего газа конфигурируется так, чтобы позволить введенному охлаждающему газу плавно течь в направлении светонаправляющего стержня 120, а не в сторону преобразователя 110 света в температуру, тем самым подавая охлаждающий газ без падения давления.

Кроме того, такая конструкция подачи охлаждающего газа, использующая узел 170, может воспрепятствовать высотемпературной расплавленной стали непосредственно повредить или деформировать светонаправляющий стержень 120 благодаря охлаждающему газу комнатной температуры или низкой температуры.

Первичная защитная трубка 150 может быть вставлена во вторичную защитную трубку 180 таким образом, чтобы охлаждающий газ мог течь в пространство между первичной и вторичной защитными трубками 150, 180. А именно наружная поверхность первичной защитной трубки 150 и внутренняя поверхность вторичной защитной трубки 180 разделяются на заданное расстояние друг от друга таким образом, что охлаждающий газ может течь в пространство между ними.

С этой целью устройство непрерывного измерения температуры может дополнительно включать в себя крепежный элемент 190, соединяющий первичную и вторичную защитные трубки 150, 180 таким образом, чтобы поддерживать прямолинейность первичной и вторичной защитных трубок 150, 180, и имеющий коммуникационную канавку, через которую течет охлаждающий газ.

Как было описано выше, первичная защитная трубка 150 служит для защиты светонаправляющего стержня 120 так, чтобы предотвратить повреждение светонаправляющего стержня 120 из-за вибрации. Тем не менее, так как первичная защитная трубка 150 располагается внутри вторичной защитной трубки 180 таким образом, что канал для охлаждающего газа образуется между первичной и вторичной защитными трубками 150, 180, требуется крепежный элемент 190, способный прочно закрепить первичную защитную трубку 150 к вторичной защитной трубке 180.

Фиг. 2 показывает состояние, в котором крепежный элемент 190 прикреплен к первичной защитной трубке 150, а фиг. 3 представляет собой вид спереди крепежного элемента 190.

Крепежный элемент 190 соединяет первичную защитную трубку 150 с вторичной защитной трубкой 180. Как показано на фиг. 3, внутренняя периферийная поверхность крепежного элемента 190 прикрепляется к первичной защитной трубке 150, а наружная периферийная поверхность крепежного элемента 190 может быть образована из контактных поверхностей 192, прикрепленных к внутренней поверхности вторичной защитной трубки 180 и неконтактных поверхностей 194, отделенных от внутренней поверхности вторичной защитной трубки 180.

Внутренняя периферийная поверхность крепежного элемента 190 также быть образована из контактных поверхностей, прикрепленных к наружной периферийной поверхности первичной защитной трубки 150 и неконтактных поверхностей, не прикрепленных к наружной периферийной поверхности первичной защитной трубки 150. Альтернативно, крепежный элемент 190 также может быть сконфигурирован в форме, в которой его внутренняя периферийная поверхность прикрепляется к первичной защитной трубке 150, его внешняя периферийная поверхность прикрепляется к вторичной защитной трубке 180, и через него формируются сквозные отверстия, через которые протекает охлаждающий газ.

Возвращаясь к фиг. 1, устройство непрерывного измерения температуры включает в себя разъем 140, который соединяет светонаправляющий стержень 120 с оптическим волокном 130 и служит для поддержания прямолинейности оптического волокна 130, не имеющего жесткости.

В качестве разъема 140 может быть использован разъем FC. Разъем FC может быть образован путем заполнения эпоксидной смолой, при этом отклонение измеряемой температуры может быть вызвано из-за приема света, когда эпоксидная смола, обычно используемая при температуре 150 градусов по Цельсию, подвергается воздействию высокой температуры окружающей среды.

Таким образом, отдельная термопара 142 может быть прикреплена к разъему 140. Повышение температуры может привести к ошибке. Термопара может быть использована для исправления этой ошибки.

Более подробно, измеряющий температуру спай термопары образуется на разъеме, и для преобразователя 110 света в температуру дополнительно обеспечивается термопарное измерительное устройство с помощью расширяющегося компенсирующего подводящего провода в гибкой термоустойчивой трубке 160, в результате чего становится возможным контролировать увеличение температуры разъема 140 и справиться с изменением в измерении температуры среды.

Далее будет описываться установка RH, включающая в себя вышеупомянутое устройство непрерывного измерения температуры.

Фиг. 4 представляет собой схематическое изображение обычной установки RH.

Так как расплавленное железо, получаемое путем плавки железной руды в доменной печи, имеет высокое содержание углерода, углерод в расплавленном железе удаляется до заранее заданного содержания (около 0,04%) путем погружения расплавленного железа в конвертер и барботирования чистым газообразным кислородом в процессе изготовления стали. Расплавленное железо, содержание углерода в котором снижается до заранее заданного уровня, называется расплавленной сталью.

После конвертерного процесса расплавленная сталь подается в установку RH. В установке RH расплавленная сталь интенсивно перемешивается под вакуумом таким образом, что компоненты и температура расплавленной стали становятся однородными, а оставшиеся компоненты газа удаляются из расплавленной стали. После этого расплавленная сталь подается в процесс непрерывного литья.

Установка RH для выполнения процесса вакуумной дегазации включает в себя вакууматор 10, включающий в себя верхнюю камеру 12 и нижнюю камеру 14, сталеразливочный ковш 20, расположенный под вакууматором 10 и хранящий расплавленную сталь, подъемную трубу 30, через которую расплавленная сталь, хранящаяся в сталеразливочном ковше 20 всасывается в вакууматор 10 посредством пониженного давления внутри вакууматора, и опускную трубу 40, через которую расплавленная сталь внутри вакууматора выгружается в сталеразливочный ковш 20.

Вытяжное отверстие 16, к которому подсоединена вытяжная помпа, формируется в вакууматоре 10.

Установка RH обеспечивает циркуляцию расплавленной стали через две циркуляционные трубы, включая подъемную трубу, через которую расплавленная сталь, хранящаяся в сталеразливочном ковше 20, всасывается в вакууматор 10 благодаря пониженному давлению в вакууматоре 10, и опускную трубу, через которую расплавленная сталь внутри вакууматора выгружается в сталеразливочный ковш. Установка RH вдувает газообразный аргон через сопло, предусмотренное в подъемной трубе 30, чтобы уменьшить кажущийся удельный вес расплавленной стали, вследствие чего происходит перепад по высоте расплавленной стали в вакууматоре 10, и уменьшается парциальное давление молекул газообразной фазы внутри расплавленной стали при разреженном атмосферном давлении, чтобы таким образом выполнить процесс дегазации.

Фиг. 5 представляет собой схематичный вид установки RH согласно одному варианту осуществления настоящего изобретения, а фиг. 6 представляет собой вид внутренней конструкции вторичной защитной трубки в установке RH согласно варианту осуществления настоящего изобретения.

Установка RH согласно варианту осуществления настоящего изобретения включает в себя отверстие 15 для датчика, выполненное в нижней камере 14 вакууматора 10; устройство 100 непрерывного измерения температуры, установленное в отверстии для датчика и включающее в себя преобразователь света в температуру, который измеряет температуру на основе принятого света, светонаправляющий стержень 120 (расположенный внутри первичной защитной трубки на фиг. 6), который принимает свет от исследуемого объекта измерения, оптическое волокно, которое передает свет, полученный с помощью светонаправляющего стержня 120, к преобразователю света в температуру, разъем 140, соединяющий оптическое волокно со светонаправляющим стержнем 120 так, чтобы поддерживать прямолинейность оптического волокна, первичную защитную трубку 150, которая охватывает наружную периферийную поверхность светонаправляющего стержня 120, гибкую термоустойчивую трубку, которая защищает оптическое волокно, узел, соединенный с гибкой термостойкой трубкой и снабженный трубкой впуска охлаждающего газа; а также блок для подачи охлаждающего газа (не показан), который подает охлаждающий газ к трубке впуска охлаждающего газа.

Установка RH согласно варианту осуществления настоящего изобретения дополнительно включает в себя вторичную защитную трубку 180, включающую в себя трубку 182 с фланцем, простирающуюся от отверстия для датчика и внешнюю трубку 184 с фланцем, которая охватывает наружную периферийную поверхность первичной защитной трубки 150, образует канал для охлаждающего газа между первичной защитной трубкой 150 и внешней трубкой 184 с фланцем и соединяется с трубкой с фланцем.

Кроме того, первичная защитная трубка 150 прикрепляется к внутренней стороне вторичной защитной трубки 180 с помощью крепежного элемента 190. Крепежный элемент 190 снабжается коммуникационной канавкой, через которую может течь охлаждающий газ (показан пунктирной линией).

Установка RH согласно варианту осуществления настоящего изобретения может дополнительно включать в себя пластину 185 теплового экрана, экранирующую лучистую теплоту снизу трубки 182 с фланцем и внешнюю трубку 184 с фланцем.

Так как устройство непрерывного измерения температуры, установленное в отверстии для датчика, подвергается воздействию высокой температуры расплавленной стали и шлака в сталеразливочном ковше, пластина 185 теплового экрана для экранирования лучистой теплоты, может быть расположена под трубкой 182 с фланцем и внешней трубкой 184 с фланцем, таким образом предотвращая перегрев устройства непрерывного измерения температуры.

Отверстие 15 для датчика может быть образовано таким образом, что может быть измерена температура в зоне между подъемной и опускной трубами. Кроме того, отверстие 15 для датчика может быть образовано на высоте от 100 мм до 300 мм от дна нижней камеры 14.

В случае, когда отверстие 15 для датчика образуется на высоте менее чем 100 мм от дна нижней камеры 14, расплавленная сталь опускается в сталеразливочный ковш после того, как полностью обработана, а гарнисаж, падающий с верхней и внутренней сторон вакууматора, может быть уложен в нижней части вакууматора, в котором давление было восстановлено. В это время некоторое количество гарнисажа, складывающееся в нижней части вакууматора, наваривается на отверстие 15 для датчика или закрывает отверстие 15 для датчика, блокируя свет, тем самым вызывая проблемы при последующем использовании сталеразливочного ковша.

С другой стороны, в случае, когда отверстие 15 для датчика образуется на высоте более 300 мм от дна нижней камеры 14, расплавленная сталь не достигает отверстия для датчика во время своей обработки, в результате чего расплавленная сталь будет получаться неточно.

Другим важным фактором в расположении отверстия 15 для датчика является взаимосвязь между отверстием 15 для датчика и погружными трубами. Газ-носитель используется для всасывания расплавленной стали в две погружные трубы, в том числе подъемную и опускную трубы, которые попеременно используются, при этом угар огнеупорного материала вокруг погружных труб становится серьезным в связи с газом-носителем и всасыванием расплавленной стали. Тем не менее, так как устройство непрерывного измерения температуры согласно настоящему изобретению, устанавливается внутри огнеупорного материала нижней камеры, угар огнеупорного материала может привести к обнажению светонаправляющего стержня, которое может вызвать отклонение измеряемых температур из-за деформации светонаправляющего стержня при высокой температуре. Соответственно, отверстие для датчика может быть расположено в зоне между подъемной трубой и опускной трубой.

Когда устройство 100 непрерывного измерения температуры устанавливается внутри огнеупорного материала, желательно, чтобы светоприемный конец светонаправляющего стержня был размещен в пределах расстояний от 100 мм до 200 мм от огнеупорного материала. Тем не менее, если светоприемный конец светонаправляющего стержня располагается слишком близко к расплавленной стали, то из-за того, что огнеупорный материал вакууматора разрушается, кварцевый стержень может быть непосредственно подвержен воздействию расплавленной стали, вызывая тем самым отклонение измерения из-за высокотемпературной деформации. С другой стороны, когда светоприемный конец светонаправляющего стержня располагается слишком глубоко в нижней камере, светонаправляющий стержень не может получить свет от расплавленной стали.

В установке RH согласно настоящему изобретению, свет, излучающийся от расплавленной стали, передается к преобразователю света в температуру через светонаправляющий стержень и оптическое волокно внутри гибкой термостойкой трубки и считывается как значение температуры в преобразователе света в температуру. Охлаждающий газ, подаваемый из блока подачи охлаждающего газа, вводится в направлении источника света через узел, соединенный с частью гибкой термостойкой трубки, проходит между первичной и вторичной защитными трубками и защищает светонаправляющий стержень от расплавленной стали и высокой температуры расплавленной стали. Кроме того, выступ, образованный на светонаправляющем стержне, и стопор, установленный в первичной защитной трубке, могут предохранять светонаправляющий стержень от его всасывания в вакууматор, находящийся под пониженным давлением.

Хотя некоторые варианты осуществления были представлены для иллюстрации настоящего изобретения, для специалистов в данной области техники будет очевидно, что варианты осуществления изобретения приводятся в качестве иллюстрации, и что различные модификации и эквивалентные варианты осуществления могут быть сделаны без отступления от сущности и объема настоящего изобретения. Соответственно, объем настоящего изобретения должен быть ограничен только прилагаемой формулой изобретения и ее эквивалентами.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ РАСПЛАВЛЕННОГО МЕТАЛЛА | 2015 |

|

RU2589271C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ РАСПЛАВЛЕННОГО МЕТАЛЛА | 2014 |

|

RU2576277C2 |

| СПОСОБ КАЛИБРОВКИ СПЕКТРОМЕТРА И ЭТАЛОННЫЙ МАТЕРИАЛ | 2016 |

|

RU2730426C2 |

| ИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПАРАМЕТРОВ В РАСПЛАВЛЕННЫХ МАССАХ | 2012 |

|

RU2509992C2 |

| ПРОБООТБОРНИК ПРОБЫ ДЛЯ ПРЯМОГО АНАЛИЗА С ТЕПЛООТВОДОМ | 2017 |

|

RU2666432C1 |

| СПОСОБ АНАЛИЗА РАСПЛАВЛЕННОГО МАТЕРИАЛА, УСТРОЙСТВО И ПОГРУЖНОЙ ДАТЧИК | 2004 |

|

RU2348029C2 |

| ПОГРУЖНОЙ ДАТЧИК (ВАРИАНТЫ) | 2008 |

|

RU2457467C2 |

| ПРОБООТБОРНИК И СПОСОБ ОТБОРА ПРОБ | 2014 |

|

RU2569417C1 |

| ПОГРУЖНОЕ СОПЛО ДЛЯ КАБЕЛЯ С ВОЛОКОННО-ОПТИЧЕСКОЙ СЕРДЦЕВИНОЙ | 2017 |

|

RU2721019C1 |

| ОПУСКАЕМЫЙ ПОГРУЖНОЙ ЗОНД | 1996 |

|

RU2164342C2 |

Изобретение относится к области термометрии и может использовано для измерения температуры внутри вакууматора. Предложено устройство непрерывного измерения температуры, используемое в процессе Ruhrstahl-Heraeus (RH) для выполнения вакуумной дегазации между процессами изготовления стали в черной металлургии, и установка RH, включающая в себя устройство непрерывного измерения температуры. Установка RH включает в себя отверстие для датчика, сформированное в нижней камере вакууматора, устройство непрерывного измерения температуры, установленное в отверстии для датчика и включающее в себя преобразователь света в температуру, измеряющий температуру на основе принятого света, светонаправляющий стержень, принимающий свет от исследуемого объекта измерения, оптическое волокно, передающее свет, принимаемый светонаправляющим стержнем, к преобразователю света в температуру, разъем, соединяющий оптическое волокно со светонаправляющим стержнем, одновременно поддерживающий прямолинейность оптического волокна, первичную защитную трубку, охватывающую наружную периферийную поверхность светонаправляющего стержня, гибкую термостойкую трубку, защищающую оптическое волокно, и узел, соединенный с гибкой термостойкой трубкой и снабженный трубкой впуска охлаждающего газа, а также блок подачи охлаждающего газа, подающий охлаждающий газ к трубке впуска охлаждающего газа. Технический результат – повышение точности и достоверности получаемых данных. 2 н. и 11 з.п. ф-лы, 6 ил.

1. Устройство непрерывного измерения температуры, содержащее:

преобразователь света в температуру, измеряющий температуру на основе принимаемого света;

светонаправляющий стержень, принимающий свет от исследуемого объекта измерения;

оптическое волокно, передающее свет, принимаемый светонаправляющим стержнем, к преобразователю света в температуру;

разъем, соединяющий оптическое волокно со светонаправляющим стержнем, одновременно поддерживающий прямолинейность оптического волокна;

первичную защитную трубку, охватывающую наружную периферийную поверхность светонаправляющего стержня; а также

гибкую термоустойчивую трубку, защищающую оптическое волокно.

2. Устройство непрерывного измерения температуры по п. 1, дополнительно содержащее:

вторичную защитную трубку, охватывающую наружную периферийную поверхность первичной защитной трубки и образующую канал для охлаждающего газа между первичной и вторичной защитными трубками; а также

узел, соединенный с гибкой термостойкой трубкой и снабженный трубкой впуска охлаждающего газа.

3. Устройство непрерывного измерения температуры по п. 2, в котором трубка впуска охлаждающего газа наклонена под тупым углом относительно направления к светонаправляющему стержню.

4. Устройство непрерывного измерения температуры по п. 2, дополнительно содержащее:

крепежный элемент, соединенный между первичной и вторичной защитными трубками так, чтобы поддерживать прямолинейность первичной и вторичной защитных трубок, и имеющий коммуникационную канавку, через которую течет охлаждающий газ.

5. Устройство непрерывного измерения температуры по п. 1, в котором светонаправляющий стержень снабжается выступом, а первичная защитная трубка снабжается стопором для стопорения выступа таким образом, что светонаправляющий стержень не отделяется от первичной защитной трубки.

6. Устройство непрерывного измерения температуры по п. 5, в котором первичная защитная трубка разделяется на две соединяющиеся секции таким образом, что каждая сторона выступа соединяет впритык каждую секцию защитной трубки, при соединении, образующем стопор.

7. Устройство непрерывного измерения температуры по п. 1, дополнительно содержащее:

термопару, имеющую спай для измерения температуры, образованный на разъеме.

8. Установка RH для выполнения процесса вакуумной дегазации расплавленного металла, при этом установка RH содержит:

отверстие для датчика, сформированное в нижней камере вакууматора;

устройство непрерывного измерения температуры, установленное в отверстии для датчика, причем устройство непрерывного измерения температуры содержит преобразователь света в температуру, измеряющий температуру на основе принятого света, светонаправляющий стержень, принимающий свет от исследуемого объекта измерения, оптическое волокно, передающее свет, принимаемый светонаправляющим стержнем, к преобразователю света в температуру, разъем, соединяющий оптическое волокно со светонаправляющим стержнем, одновременно поддерживающий прямолинейность оптического волокна, первичную защитную трубку, охватывающую наружную периферийную поверхность светонаправляющего стержня, гибкую термостойкую трубку, защищающую оптическое волокно, а также узел, соединенный с гибкой термостойкой трубкой и снабженный трубкой впуска охлаждающего газа; и

блок подачи охлаждающего газа, подающий охлаждающий газ к трубке впуска охлаждающего газа.

9. Установка RH по п. 8, дополнительно содержащая:

трубку с фланцем, простирающуюся от датчика для отверстия; и

внешнюю трубку с фланцем, охватывающую наружную периферийную поверхность первичной защитной трубки, образующую канал для охлаждающего газа между первичной защитной трубкой и внешней трубкой с фланцем, и соединенную с трубкой с фланцем,

при этом охлаждающий газ подается между трубкой с фланцем и внешней трубкой с фланцем.

10. Установка RH по п. 9, дополнительно содержащая:

пластину теплового экрана для экранирования лучистой теплоты снизу трубки с фланцем и внешней трубки с фланцем.

11. Установка RH по п. 8, в которой отверстие для датчика сформировано так, чтобы измерять температуру в зоне между подъемной трубой и опускной трубой.

12. Установка RH по п. 8, в которой отверстие для датчика сформировано на высоте от 100 мм до 300 мм от дна нижней камеры.

13. Установка RH по п. 8, в которой светоприемный конец светонаправляющего стержня находится в пределах расстояний от 100 мм до 200 мм от огнеупорного материала.

| Устройство для тональной модуляции | 1936 |

|

SU50863A1 |

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| JP S5735736 A, 26.02.1982 | |||

| US 20070268477 A1, 22.11.2007 | |||

| СПОСОБ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ РАСПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2150091C1 |

| US 5841545 A, 24.11.1998 | |||

| УСТРОЙСТВО для ПОДАЧИ ВЛАЖНОГО волокнистого МАТЕРИАЛА | 0 |

|

SU306204A1 |

| Механизм для сообщения поршню рабочего цилиндра возвратно-поступательного движения | 1918 |

|

SU1989A1 |

Авторы

Даты

2018-04-28—Публикация

2014-11-24—Подача