Область техники

Варианты осуществления, раскрытые в настоящем документе, относятся к способам получения латексов и, более конкретно, к способам получения латексов на основе сложных полиэфиров при помощи эмульгирования с инверсией фаз.

Уровень техники

Способ эмульгирования с инверсией фаз (ЭИФ) представляет собой метод, в котором фазы дисперсии «жидкость в жидкости» меняются местами так, что диспергированная фаза самопроизвольно преобразовывается, становясь дисперсионной фазой, и наоборот, при условиях, определенных свойствами системы, объемным соотношением и потребляемой энергией.

Процесс инверсии фаз обычно включает повышение растворимости смолы и других компонентов в органическом растворителе или смеси органических растворителей, которые содержат органический растворитель для инверсии фаз, который обычно выбирают по его растворимости как в органической, так и водной фазах.

В качестве примера способ эмульгирования с инверсией фаз на основе растворителей обычно используют для образования эмульсии сложной полиэфирной смолы при получении тонеров на основе сложных полиэфиров. В способе эмульгирования с инверсией фаз сложную полиэфирную смолу сначала растворяют в подходящих органических растворителях, таких как метилэтилкетон и изопропанол, с получением однородной органической фазы с последующим добавлением определенного количества раствора основания, такого как гидроксид аммония, для нейтрализации концевых карбоксильных групп кислоты на цепочке сложного полиэфира. Нейтрализованный полимер затем превращается в однородную дисперсию частиц сложного полиэфира или латекс в воде посредством инверсии фаз.

Сущность изобретения

Согласно некоторым аспектам варианты осуществления, раскрытые в настоящем документе, относятся к способу, включающему растворение сложной полиэфирной смолы в органическом растворителе с образованием раствора, причем сложная полиэфирная смола имеет дестабилизирующий латекс катион, удаление по существу всего дестабилизирующего латекс катиона, нейтрализацию раствора сложной полиэфирной смолы, добавление достаточного количества воды в нейтрализованный раствор с образованием эмульсии и удаление части органического растворителя из эмульсии с образованием латекса сложной полиэфирной смолы.

Подробное описание изобретения

Варианты осуществления, раскрытые в настоящем документе, относятся к способам получения латексов на основе сложных полиэфиров путем эмульгирования с инверсией фаз (ЭИФ). При получении конкретных дисперсий/латексов сложных полиэфирных смол посредством стандартного процесса ЭИФ наблюдали, что в способе иногда отсутствует воспроизводимость, и полученные латексы обычно недостаточно стабильны. В частности, такие сложные полиэфиры включают таковые, полученные так называемым карбонатным путем, такие как сложные полиэфиры, описанные в патенте США №8257899, который включен в настоящий документ ссылкой во всей своей полноте. Кроме того, даже если получали достаточно стабильные латексы, в следующей ниже по потоку агрегации/укрупнении с образованием частиц тонера цвет маточной жидкости обычно был темно-бурым. Это стало важной задачей на производстве, поскольку даже после обработки сточной воды, интенсивное потемнение все еще присутствовало, приводя к дорогостоящей обработке отходов.

Как раскрыто в настоящем документе, предполагали, что вышеуказанные проблемы могут появляться вследствие наличия некоторых остаточных катионов, находящихся в сложном полиэфире. Без ограничения какой-либо теорией считается, что некоторые одновалентные и двухвалентные катионы, обычно находящиеся в катализаторах этерификации, особенно предполагались в качестве основной причины, вызывающей описанные выше проблемы. Соответственно, согласно вариантам осуществления обеспечиваются способы получения латексов на основе сложных полиэфиров, включающие удаление дестабилизирующих латекс катионов из сложного полиэфира для облегчения обработки при помощи ЭИФ для образования латексов на основе сложных полиэфиров. При использовании в настоящем документе "дестабилизирующий латекс катион(ы)" обычно относится к одному или нескольким катионам, которые ухудшают образование и/или стабильность латекса, и/или препятствуют образованию, и/или вызывают потемнение/помутнение маточной жидкости во время процесса агрегации/укрупнения (А/У) при образовании латекса. Например, дестабилизирующий латекс катион может вызывать аномальный размер частиц и/или распределение размеров в латексе и/или вызывать потемнение маточной жидкости во время процесса А/У. Дестабилизирующие латекс катионы могут вообще полностью снижать способность к образованию латекса.

Согласно вариантам осуществления удаление дестабилизирующих латекс катионов можно проводить любыми средствами, известными в данной области техники. Удаление дестабилизирующих латекс катионов можно выполнять посредством катионного обмена с нетоксичными катионными частицами, некоторых промывок, различных хроматографических техник, включая многоцелевую хроматографию (такую как объединение эксклюзионной хроматографии размеров с конкретными связывающими металл лигандами), и путем использования некоторых хелатообразующих или комплексообразующих средств или любой комбинации этих техник. Знания об источнике сложного полиэфира и точной причины возникновения дестабилизирующих латекс катионов можно использовать для разработки процедуры очистки для конкретных катионных элементов, которые присутствуют. Только в качестве примера, карбонатный путь получения сложных полиэфиров, в частности, может давать в результате сложный полиэфир, загрязненный остаточными ионами калия и/или олова. Олово эффективно удаляли в виде примесей из органических подложек при помощи фторидных промывочных вод и/или посредством хроматографических техник, в которых используют KF-диоксид кремния в качестве неподвижной фазы.

В ходе выяснения причин влияния дестабилизирующих латекс катионов на способ ЭИФ наблюдали, что нерастворимые материалы (или мелкие твердые частицы) образовывались при растворении сложных полиэфиров в органических растворителях. Это представляло собой, в частности, случай, когда сложные полиэфиры получали посредством карбонатного пути. Такие латексы на основе сложных полиэфиров, если достаточно стабильны, давали темно-коричневую маточную жидкость во время процесса А/У, как описано выше. Таким образом, наличие нерастворимого материала в растворах сложных полиэфиров, как оказалось, согласуется с мешающим воздействием в способе эмульгирования смолы, приводя к большим размерам частиц, чем желательно, или вызывая образование высоковязких гелеподобных латексов. Даже если очень небольшое количество нерастворимого материала присутствовало во время способа с инверсией фаз, обычно было сложно получать стабильную эмульсию с целевым размером частиц. Это наблюдение является нетипичным для образования латексов сложных полиэфиров в общем, поскольку небольшие количества нерастворимых материалов зачастую присутствуют в способе ЭИФ без отрицательного воздействия.

Без ограничения какой-либо теорией предполагалось, что остаточные нерастворимые материалы из органического раствора сложных полиэфиров, полученных карбонатным путем, в частности, могут представлять собой источник дестабилизирующих латекс катионов. При таком получении указывалось, что механическое удаление нерастворимых материалов может обеспечивать эффективное решение для способа в отношении отрицательного воздействия дестабилизирующих латекс катионов. Как показано в нижеследующих примерах, удаление нерастворимых материалов из органических растворов сложных полиэфиров, полученных карбонатным путем, посредством фильтрации или декантирования приводило к стабильным и воспроизводимым латексным дисперсиям, получаемых при помощи стандартного способа ЭИФ. Кроме того, как показано в примерах, подтвердили, что композиция нерастворимых материалов содержала значительные количества неорганических K+ и Sn2+. Удаление нерастворимых материалов также существенно ослабляет коричневый цвет маточной жидкости при процессе А/У. Эти и другие преимущества вариантов осуществления, раскрытых в настоящем документе, будут очевидны специалистам в данной области техники.

Согласно некоторым вариантам осуществления обеспечиваются способы, включающие растворение сложной полиэфирной смолы в органическом растворителе с обеспечением раствора, причем сложная полиэфирная смола содержит дестабилизирующий латекс катион, удаление по существу всего дестабилизирующего латекс катиона, нейтрализацию раствора, добавление достаточного количества воды в нейтрализованный раствор с образованием эмульсии и удаление части органического растворителя из эмульсии с образованием латекса сложной полиэфирной смолы.

Стандартный способ ЭИФ обычно включает четыре стадии. Следующее типичное описание кратко характеризует данный способ эмульгирования аморфной сложной полиэфирной смолы в латекс:

(1) растворение смолы при конкретной температуре в растворителях (обычно МЭК и ИПС);

(2) нейтрализация кислотных групп добавлением водного раствора основания в раствор растворенной смолы после стадии (1);

(3) эмульгирование при помощи добавления предварительно нагретой или комнатной температуры деионизированной воды (ДИВ) в вышеуказанную смесь; и

(4) удаление растворителей посредством стадии вакуумной дистилляции.

Механизмы, обуславливающие стадию растворения, могут быть достаточно сложными в случае растворения полимерных смол, однако с течением времени большинство полимеров в конечном итоге можно растворить. Согласно вариантам осуществления, раскрытым в настоящем документе, сложные полиэфиры, содержащие дестабилизирующие латекс катионы, могут давать в результате наличие нерастворимых материалов на данной стадии растворения, особенно после периода выдерживания. Как показано в примерах ниже, где дестабилизирующие латекс катионы находятся в любом нерастворимом материале, эффективная стадия производства - фильтрация или декантирование - может быть достаточной для выполнения оставшейся части способа ЭИФ. Согласно другим вариантам осуществления дестабилизирующие латекс катионы могут присутствовать после стадии растворения, однако нерастворимый материал может отсутствовать. Согласно некоторым таким вариантам осуществления другие стандартные техники удаления катионов можно использовать для удаления катионов, как описано выше.

Согласно вариантам осуществления сложные полиэфирные смолы для обработки при помощи ЭИФ могут быть аморфными, включая таковые, полученные карбонатным путем. Согласно другим вариантам осуществления сложная полиэфирная смола может быть кристаллической. Любую смолу можно использовать при получении латексной эмульсии настоящего раскрытия. Согласно вариантам осуществления смолы могут быть аморфными, кристаллическими и/или их комбинацией. Согласно вариантам осуществления смола может представлять собой кристаллическую сложную полиэфирную смолу с кислотными группами, имеющую кислотное число от приблизительно 1 мг КОН/г полимера до приблизительно 200 мг КОН/г полимера, согласно вариантам осуществления от приблизительно 5 мг КОН/г полимера до приблизительно 50 мг КОН/г полимера.

Согласно вариантам осуществления смола может представлять собой сложную полиэфирную смолу, образованную реакцией диола с двухосновной кислотой в присутствии необязательного катализатора. Для получения кристаллического сложного полиэфира подходящие органические диолы включают алифатические диолы, имеющие от приблизительно 2 до приблизительно 36 атомов углерода, такие как 1,2-этандиол, 1,3-пропандиол, 1,4-бутандиол, 1,5-пентандиол, 2,2-диметилпропан-1,3-диол, 1,6-гександиол, 1,7-гептандиол, 1,8-октандиол, 1,9-нонандиол, 1,10-декандиол, 1,12-додекандиол и подобные, включая их структурные изомеры. Алифатический диол можно, например, выбирать в количестве от приблизительно 40 до приблизительно 60 мольных процентов, согласно вариантам осуществления от приблизительно 42 до приблизительно 55 мольных процентов, согласно вариантам осуществления от приблизительно 45 до приблизительно 53 мольных процентов, и второй диол можно выбирать в количестве от приблизительно О до приблизительно 10 мольных процентов, согласно вариантам осуществления от приблизительно 1 до приблизительно 4 мольных процентов смолы.

Примеры органических двухосновных кислот или эфиров двухосновных кислот, включая виниловые двухосновные кислоты или виниловые эфиры двухосновных кислот, выбранные для получения кристаллических смол, включают щавелевую кислоту, янтарную кислоту, глутаровую кислоту, адипиновую кислоту, пробковую кислоту, азелаиновую кислоту, себациновую кислоту, фумаровую кислоту, диметилфумарат, диметилитаконат, цис-1,4-диацетокси-2-бутен, диэтилфумарат, диэтилмалеат, фталевую кислоту, изофталевую кислоту, терефталевую кислоту, нафталин-2,6-дикарбоновую кислоту, нафталин-2,7-дикарбоновую кислоту, циклогександикарбоновую кислоту, малоновую кислоту и мезаконовую кислоту, их диэфир или ангидрид. Органическую двухосновную кислоту можно выбирать в количестве, например, согласно вариантам осуществления от приблизительно 40 до приблизительно 60 мольных процентов, согласно вариантам осуществления от приблизительно 42 до приблизительно 52 мольных процентов, согласно вариантам осуществления от приблизительно 45 до приблизительно 50 мольных процентов, и вторую двухосновную кислоту можно выбирать в количестве от приблизительно 0 до приблизительно 10 мольных процентов смолы.

Примеры кристаллических смол включают сложные полиэфиры, полиамиды, полиимиды, полиолефины, полиэтилен, полибутилен, полиизобутират, сополимеры этилена-пропилена, сополимеры этилена-винилацетата, полипропилен, их смеси и подобное. Конкретные кристаллические смолы могут быть на основе сложного полиэфира, такими как поли(этиленадипат), поли(пропиленадипат), поли(бутиленадипат), поли(пентиленадипат), поли(гексиленадипат), поли(октиленадипат), поли(этиленсукцинат), поли(пропиленсукцинат), поли(бутиленсукцинат), поли(пентиленсукцинат), поли(гексиленсукцинат), поли(октиленсукцинат), поли(этиленсебацинат), поли(пропиленсебацинат), поли(бутиленсебацинат), поли(пентиленсебацинат), поли(гексиленсебацинат), поли(октиленсебацинат), поли(дециленсебацинат), поли(децилендеканоат), поли(этилендеканоат), поли(этилендодеканоат), поли(нониленсебацинат), поли(нонилендеканоат), сополи(этиленфумарат)-сополи(этиленсебацинат), сополи(этиленфумарат)-сополи(этилендеканоат), сополи(этиленфумарат)-сополи(этилендодеканоат), сополи(2,2-диметилпропан-1,3-диолдеканоат)-сополи(нонилендеканоат), поли(октиленадипат). Примеры полиамидов включают поли(этиленадипамид), поли(пропиленадипамид), поли(бутиленадипамид), поли(пентиленадипамид), поли(гексиленадипамид), поли(октиленадипамид), поли(этиленсукцинимид) и поли(пропилен-амид себациновой кислоты). Примеры полиимидов включают поли(этиленадипимид), поли(пропиленадипимид), поли(бутиленадипимид), поли(пентиленадипимид), поли(гексиленадипимид), поли(октиленадипимид), поли(этиленсукцинимид), поли(пропиленсукцинимид) и поли(бутиленсукцинимид).

Кристаллическая смола может находиться, например, в количестве от приблизительно 1 до приблизительно 85 процентов по массе компонентов тонера, согласно вариантам осуществления от приблизительно 5 до приблизительно 50 процентов по массе компонентов тонера. Кристаллическая смола может обладать различными точками плавления, например, от приблизительно 30°C до приблизительно 120°C, согласно вариантам осуществления от приблизительно 50°C до приблизительно 90°C. Кристаллическая смола может характеризоваться среднечисленной молекулярной массой (Mn), что измерено посредством гельпроникающей хроматографии (ГПХ), например, от приблизительно 1000 до приблизительно 50000, согласно вариантам осуществления от приблизительно 2000 до приблизительно 25000, и среднемассовой молекулярной массой (Mw), например, от приблизительно 2000 до приблизительно 100000, согласно вариантам осуществления от приблизительно 3000 до приблизительно 80000, что определено посредством гельпроникающей хроматографии при помощи полистирольных стандартов. Молекулярно-массовое распределение (Mw/Mn) кристаллической смолы может составлять, например, от приблизительно 2 до приблизительно 6, согласно вариантам осуществления от приблизительно 3 до приблизительно 4.

Примеры двухосновных кислот или эфиров двухосновных кислот, включая виниловые двухосновные кислоты или виниловые эфиры двухосновных кислот, используемые для получения аморфных сложных полиэфиров, включают двухосновные карбоновые кислоты или эфиры двухосновных кислот, такие как терефталевая кислота, фталевая кислота, изофталевая кислота, фумаровая кислота, тримеллитовая кислота, диметилфумарат, диметилитаконат, цис-1,4-диацетокси-2-бутен, диэтилфумарат, диэтилмалеат, малеиновая кислота, янтарная кислота, итаконовая кислота, янтарная кислота, янтарный ангидрид, додецилянтарная кислота, ангидрид додецилянтарной кислоты, глутаровая кислота, глутаровый ангидрид, адипиновая кислота, пимелиновая кислота, пробковая кислота, азелаиновая кислота, додекановая двухосновная кислота, диметилтерефталат, диэтилтерефталат, диметилизофталат, диэтилизофталат, диметилфталат, фталевый ангидрид, диэтилфталат, диметилсукцинат, диметилфумарат, диметилмалеат, диметилглутарат, диметиладипат, диметилдодецилсукцинат и их комбинации. Органические двухосновные кислоты или эфиры двухосновных кислот могут находиться, например, в количестве от приблизительно 40 до приблизительно 60 мольных процентов смолы, согласно вариантам осуществления от приблизительно 42 до приблизительно 52 мольных процентов смолы, согласно вариантам осуществления от приблизительно 45 до приблизительно 50 мольных процентов смолы.

Примеры диолов, которые можно использовать при получении аморфных сложных полиэфиров, включают 1,2-пропандиол, 1,3-пропандиол, 1,2-бутандиол, 1,3-бутандиол, 1,4-бутандиол, пентандиол, гександиол, 2,2-диметилпропандиол, 2,2,3-триметилгександиол, гептандиол, додекандиол, бис(гидроксиэтил)-бисфенол A, бис(2-гидроксипропил)-бисфенол A, 1,4-циклогександиметанол, 1,3-циклогександиметанол, ксилолдиметанол, циклогександиол, диэтиленгликоль, бис(2-гидроксиэтиловый) эфир, дипропиленгликоль, дибутилен и их комбинации. Количество выбранных органических диолов может изменяться и может составлять, например, количество от приблизительно 40 до приблизительно 60 мольных процентов смолы, согласно вариантам осуществления от приблизительно 42 до приблизительно 55 мольных процентов смолы, согласно вариантам осуществления от приблизительно 45 до приблизительно 53 мольных процентов смолы.

Катализаторы поликонденсации, которые можно использовать при получении или кристаллических, или аморфных сложных полиэфиров, включают тетраалкилтитанаты, оксиды диалкилолова, такие как оксид дибутилолова, тетраалкилолово, такое как дилаурат дибутилолова, и гидроксиды оксидов диалкилолова, такие как гидроксид оксида бутилолова, алкоксиды алюминия, алкилцинк, диалкилцинк, оксид цинка, оксид олова или их комбинации. Такие катализаторы можно использовать в количествах, например, от приблизительно 0,01 мольного процента до приблизительно 5 мольных процентов на основе исходной двухосновной кислоты или эфира двухосновной кислоты, используемых для получения сложной полиэфирной смолы. Любые из вышеуказанных катализаторов могут находиться остаточно в полученном сложном полиэфире и могут быть источником дестабилизирующих латекс катионов.

Согласно вариантам осуществления, как указано выше, ненасыщенную аморфную сложную полиэфирную смолу можно использовать в качестве латексной смолы. Типичные ненасыщенные аморфные сложные полиэфирные смолы включают, помимо прочего, сополи(фумарат пропоксилированного бисфенола), сополи(фумарат этоксилированного бисфенола), сополи(фумарат бутоксилированного бисфенола), сополи(фумарат со-пропоксилированного бисфенола и со-этоксилированного бисфенола), поли(1,2-пропиленфумарат), сополи(малеат пропоксилированного бисфенола), сополи(малеат этоксилированного бисфенола), сополи(малеат бутоксилированного бисфенола), сополи(малеат со-пропоксилированного бисфенола и со-этоксилированного бисфенола), поли(1,2-пропиленмалеат), сополи(итаконат пропоксилированного бисфенола), сополи(итаконат этоксилированного бисфенола), сополи(итаконат бутоксилированного бисфенола), сополи(итаконат со-пропоксилированного бисфенола и со-этоксилированного бисфенола), поли(1,2-пропиленитаконат) и их комбинации.

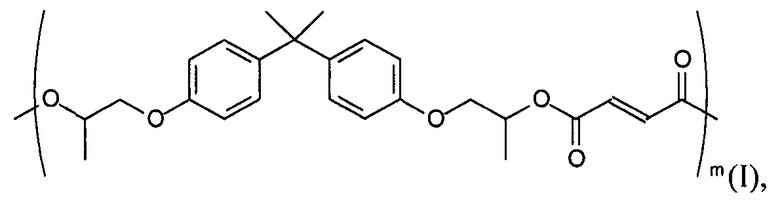

Согласно вариантам осуществления подходящая сложная полиэфирная смола может представлять собой аморфный сложный полиэфир, такой как смола сополи(фумарата пропоксилированного бисфенола A) со следующей формулой (I):

где m может составлять от приблизительно 5 до приблизительно 1000. Примеры таких смол и способов их получения включают такие, раскрытые в патенте США №6063827, раскрытие которого таким образом включено ссылкой во всей его полнот.

Пример смолы линейного фумарата пропоксилированного бисфенола A, который можно использовать в качестве латексной смолы, доступен под торговым названием SPARII от Resana S/A Industrias Quimicas, Сан-Паулу, Бразилия. Другие смолы фумарата пропоксилированного бисфенола A, которые можно использовать и которые коммерчески доступны, включают GTUF и FPESL-2 от Kao Corporation, Япония, и EM 18163 5 от Reichhold, Research Triangle Park, Северная Каролина, и подобные.

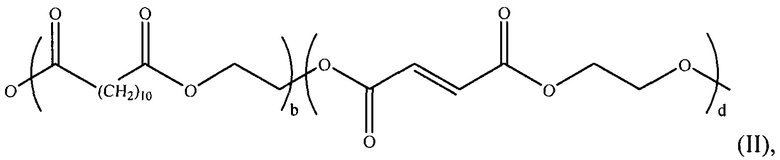

Подходящие кристаллические смолы, которые можно использовать, необязательно в комбинации с аморфной смолой, как описано выше, включают таковые, раскрытые в публикации заявки на выдачу патента США №2006/0222991, раскрытие которой таким образом включено ссылкой во всей ее полноте. Согласно вариантам осуществления подходящая кристаллическая смола может включать смолу, образованную из этиленгликоля и смеси сомономеров додекандиовой кислоты и фумаровой кислоты, со следующей формулой:

где b составляет от приблизительно 5 до приблизительно 2000, и d составляет от приблизительно 5 до приблизительно 2000.

Например, согласно вариантам осуществления смолу сополи(фумарата пропоксилированного бисфенола A) формулы I, как описано выше, можно объединять с кристаллической смолой формулы II с образованием латексной эмульсии.

Аморфная смола может находиться, например, в количестве от приблизительно 5 до приблизительно 95 процентов по массе компонентов тонера, согласно вариантам осуществления от приблизительно 30 до приблизительно 80 процентов по массе компонентов тонера. Согласно вариантам осуществления аморфная смола или комбинация аморфных смол, используемая в латексе, может иметь температуру стеклования от приблизительно 30°C до приблизительно 80°, согласно вариантам осуществления от приблизительно 35°C до приблизительно 70°C. Согласно дополнительным вариантам осуществления объединенные смолы, используемые в латексе, могут иметь вязкость расплава от приблизительно 10 до приблизительно 1000000 Па*с при приблизительно 130°C, согласно вариантам осуществления от приблизительно 50 до приблизительно 100000 Па*с.

Одну, две или больше смол можно использовать. Согласно вариантам осуществления, где используют две или больше смол, смолы могут находиться в любом подходящем соотношении (например, массовом соотношении), таком как, например, от приблизительно 1% (первая смола) / 99% (вторая смола) до приблизительно 99% (первая смола) / 1% (вторая смола), согласно вариантам осуществления от приблизительно 10% (первая смола) / 90% (вторая смола) до приблизительно 90% (первая смола) / 10% (вторая смола).

Согласно вариантам осуществления смола может иметь кислотные группы, которые согласно вариантам осуществления могут находиться в концевых группах смолы. Кислотные группы, которые могут присутствовать, включают карбоновокислотные группы и подобные. Число карбоновокислотных групп можно контролировать путем регулирования материалов, используемых для образования смолы, и условий реакции.

Согласно вариантам осуществления аморфная смола может представлять собой сложную полиэфирную смолу с кислотным числом от приблизительно 2 мг КОН/г смолы до приблизительно 200 мг КОН/г смолы, согласно вариантам осуществления от приблизительно 5 мг КОН/г смолы до приблизительно 50 мг КОН/г смолы. Кислотосодержащую смолу можно растворять в растворе тетрагидрофурана. Кислотное число можно определять титрованием при помощи раствора КОН/метанол, содержащего фенолфталеин в качестве индикатора. Кислотное число можно затем рассчитывать на основе эквивалентного количества КОН/метанола, требуемого для нейтрализации всех кислотных групп смолы, установленного как конечная точка для титрования,

Согласно вариантам осуществления способы, раскрытые в настоящем документе, могут включать органический растворитель, такой как метилэтилкотон (МЭК), изопропанол или их комбинации, для растворения сложной полиэфирной смолы. Согласно некоторым вариантам осуществления в способах, раскрытых в настоящем документе, можно использовать органический растворитель, выбранный из группы, состоящей из изопропанола, метилэтилкетона, метанола, этанола, 1-бутанола, 2-бутанола, изобутанола, трет-бутанола и их комбинаций. Согласно конкретным вариантам осуществления можно использовать пары органических растворителей, при этом по меньшей мере один из них может иметь значительную смешиваемость с водой. Любой подходящий органический растворитель можно использовать для растворения сложной полиэфирной смолы, например, спирты, сложные эфиры, эфиры, кетоны, амины и их комбинации, в количестве, например, от приблизительно 0,1% по массе до приблизительно 100% по массе смолы, или от приблизительно 2% по массе до приблизительно 50% по массе смолы, или от приблизительно 5% по массе до приблизительно 35% по массе смолы. Согласно вариантам осуществления соотношение растворителя к смоле может составлять от приблизительно 0,1:10 до приблизительно 20:10, или от приблизительно 1,0:10 до приблизительно 5:10.

Согласно вариантам осуществления подходящие органические растворители, иногда называемые средства для инверсии фаз, включают, например, метанол, этанол, пропанол, изопропанол, 1-бутанол, 2-бутанол, трет-бутанол, этилацетат, метилэтилкетон и их комбинации. Согласно вариантам осуществления органический растворитель может представлять собой изопропанол. Согласно вариантам осуществления органический растворитель может быть несмешиваемым с водой и может иметь точку кипения от приблизительно 30°C до приблизительно 150°C.

Согласно некоторым вариантам осуществления в способах, раскрытых в настоящем документе, можно использовать нейтрализующее средство, независимо выбранное из группы, состоящей из гидроксида аммония, гидроксида калия, гидроксида натрия, карбоната натрия, бикарбоната натрия, гидроксида лития, карбоната калия, органоаминов и их комбинаций.

Согласно вариантам осуществления сложную полиэфирную смолу можно смешивать со слабым основанием или нейтрализующим средством. Согласно вариантам осуществления нейтрализующее средство можно использовать для нейтрализации кислотных групп в смолах, следовательно, нейтрализующее средство согласно данному документу можно также называть "основным средством для нейтрализации". Любой подходящий основной реагент для нейтрализации можно использовать согласно настоящему раскрытию. Согласно вариантам осуществления подходящие основные средства для нейтрализации могут включать как неорганические основные средства, так и органические основные средства. Подходящие основные средства могут включать гидроксид аммония, гидроксид калия, гидроксид натрия, карбонат натрия, бикарбонат натрия, гидроксид лития, карбонат калия, их комбинации и подобное. Подходящие основные нейтрализующие средства могут также включать моноциклические соединения и полициклические соединения, имеющие по меньшей мере один атом азота, такие как, например, вторичные амины, которые включают азиридины, азетидины, пиперазины, пиперидины, пиридины, бипиридины, терпиридины, дигидропиридины, морфолины, N-алкилморфолины, 1,4-диазабицикло[2.2.2]октаны, 1,8-диазабициклоундеканы, 1,8-диазабициклоундецены, диметилированные пентиламины, триметилированные пентиламины, пиримидины, пирролы, пирролидины, пирролидиноны, индолы, индолины, инданоны, бензиндазоны, имидазолы, бензимидазолы, имидазолоны, имидазолины, оксазолы, изоксазолы, оксазолины, оксадиазолы, тиадиазолы, карбазолы, хинолины, изохинолины, нафтиридины, триазины, триазолы, тетразолы, пиразолы, пиразолины и их комбинации. Согласно вариантам осуществления моноциклические и полициклические соединения могут быть незамещенными или замещенными в любом положении углерода на кольце.

Основное нейтрализующее средство можно использовать в количестве от приблизительно 0,001% по массе до 50% по массе сложной полиэфирной смолы, или от приблизительно 0,01% по массе до приблизительно 25% по массе смолы, или от приблизительно 0,1% по массе до 5% по массе смолы. Согласно вариантам осуществления нейтрализующее средство можно добавлять в виде водного раствора. Согласно другим вариантам осуществления нейтрализующее средство можно добавлять в виде твердого вещества.

При использовании вышеуказанного основного нейтрализующего средства в комбинации со смолами, имеющими кислотные группы, можно достичь соотношения для нейтрализации от приблизительно 25% до приблизительно 500%, согласно вариантам осуществления от приблизительно 50% до приблизительно 300%. Согласно вариантам осуществления соотношение для нейтрализации можно рассчитать как молярное соотношение основных групп, обеспеченных основным нейтрализующим средством, к кислотным группам, находящимся в смоле, умноженным на 100%.

Как отмечалось выше, основное средство для нейтрализации можно добавлять в смолу, имеющую кислотные группы. Добавление основного средства для нейтрализации может, таким образом, повышать pH эмульсии, содержащей смолу, имеющую кислотные группы, от приблизительно 5 до приблизительно 12 или от приблизительно 6 до приблизительно 11. Нейтрализация кислотных групп может согласно вариантам осуществления благоприятствовать образованию эмульсии.

Согласно вариантам осуществления способ настоящего раскрытия может необязательно включать добавление поверхностно-активного вещества перед или во время растворения сложной полиэфирной смолы. Согласно вариантам осуществления поверхностно-активное вещество можно добавлять перед растворением сложной полиэфирной смолы при повышенной температуре. При использовании эмульсия смолы может содержать одно, два или больше поверхностно-активных веществ. Поверхностно-активные вещества можно выбирать из ионных поверхностно-активных веществ и неионных поверхностно-активных веществ. Анионные поверхностно-активные вещества и катионные поверхностно-активные вещества охватываются выражением "ионные поверхностно-активные вещества". Согласно вариантам осуществления поверхностно-активное вещество можно добавлять в виде твердого вещества или в виде раствора с концентрацией от приблизительно 5% до приблизительно 100% (чистое поверхностно-активное вещество) по массе, согласно вариантам осуществления от приблизительно 10% до приблизительно 95% по массе. Согласно вариантам осуществления поверхностно-активное вещество можно использовать так, чтобы оно находилось в количестве от приблизительно 0,01% до приблизительно 20% по массе смолы, согласно вариантам осуществления от приблизительно 0,1% до приблизительно 16% по массе смолы, согласно другим вариантам осуществления от приблизительно 1% до приблизительно 14% по массе смолы.

Как отмечалось выше, в способе согласно настоящему изобретению можно использовать больше одной сложной полиэфирной смолы. Согласно некоторым таким вариантам осуществления все смолы можно предварительно смешивать вместе перед обработкой. Согласно некоторым вариантам осуществления одна из смол в смеси может представлять собой кристаллическую смолу, и в способе можно использовать повышенные температуры, которые могут представлять собой температуры выше температуры кристаллизации кристаллической смолы. Согласно дополнительным вариантам осуществления смола может представлять собой смесь аморфных и кристаллических смол, и температура, используемая для растворения, может быть больше температуры стеклования смеси. Согласно другим вариантам осуществления каждую из ряда сложных полиэфирных смол можно переработать в латексы отдельно и затем полученные отдельно латексы можно объединять.

Согласно некоторым вариантам осуществления эмульгирование нейтрализованных сложных полиэфирных смол может включать добавление воды по каплям в раствор нейтрализованной смолы до тех пор, пока не произойдет инверсия фаз с образованием латексной эмульсии с обращенными фазами. Эмульгирование может сопровождаться последующей дистилляцией латекса для удаления из него органического растворителя, воды или смеси вышеуказанного.

Согласно вариантам осуществления нейтрализующее средство, которое можно использовать в способе настоящего раскрытия, содержит средства, указанные выше в настоящем документе. Согласно вариантам осуществления необязательное поверхностно-активное вещество, используемое в способе, может представлять собой любое поверхностно-активное вещество для обеспечения проведения надлежащей нейтрализации смолы и получения латекса высокого качества с низким содержанием крупной фракции.

Согласно вариантам осуществления поверхностно-активное вещество можно добавлять к одному или нескольким ингредиентам композиции смолы перед, во время или после любого перемешивания. Согласно вариантам осуществления поверхностно-активное вещество можно добавлять перед, во время или после добавления нейтрализующего средства. Согласно вариантам осуществления поверхностно-активное вещество можно добавлять перед добавлением нейтрализующего средства. Согласно вариантам осуществления поверхностно-активное вещество можно добавлять в предварительно перемешанную смесь перед растворением.

Согласно вариантам осуществления может образоваться непрерывная эмульсия с обращенными фазами. Инверсию фаз можно проводить путем продолжения добавления водного щелочного раствора или основного средства, необязательного поверхностно-активного вещества и/или водных композиций для создания эмульсии с обращенными фазами, которая содержит диспергированную фазу, содержащую капли, имеющие расплавленные ингредиенты смолистой композиции, и непрерывную фазу, содержащую поверхностно-активное вещество и/или водную композицию.

Перемешивание, хотя не является необходимым, можно использовать для улучшения образования латекса. Любое подходящее перемешивающее устройство можно использовать. Согласно вариантам осуществления перемешивание может происходить со скоростью от приблизительно 10 оборотов в минуту (об/мин) до приблизительно 5000 об/мин, согласно вариантам осуществления от приблизительно 20 об/мин до приблизительно 2000 об/мин, согласно другим вариантам осуществления от приблизительно 50 об/мин до приблизительно 1000 об/мин. Перемешивание не обязательно должно происходить при постоянной скорости, она может изменяться. Например, как только смесь становится более однородной, скорость перемешивания можно увеличивать. Согласно вариантам осуществления гомогенизатор (а именно, устройство с большим усилием сдвига), можно использовать для образования эмульсии с обращенными фазами, однако согласно другим вариантам осуществления способ настоящего раскрытия может происходить без использования гомогенизатора. Если используется, гомогенизатор может работать со скоростью от приблизительно 3000 об/мин до приблизительно 10000 об/мин.

Хотя точка инверсии фаз может изменяться в зависимости от компонентов эмульсии, любой температуры нагревания, скорости перемешивания и подобного, инверсия фаз может происходить, когда основное средство для нейтрализации, необязательно поверхностно-активное вещество и/или воду добавляли так, что полученная смола находилась в количестве от приблизительно 5% по массе до приблизительно 70% по массе эмульсии, или от приблизительно 20% по массе до приблизительно 65% по массе эмульсии, или от приблизительно 30% по массе до приблизительно 60% по массе эмульсии.

После инверсии фаз дополнительное поверхностно-активное вещество, воду и/или водный щелочной раствор можно необязательно добавлять для разбавления эмульсии с обращенными фазами, хотя это и не является обязательным. После инверсии фаз эмульсию с обращенными фазами можно охлаждать до комнатной температуры, если использовали тепло, например, от приблизительно 20°C до приблизительно 25°C.

Согласно вариантам осуществления дистилляцию можно проводить для обеспечения частиц эмульсии смолы в виде латекса со средним диаметром, например, от приблизительно 50 нм до приблизительно 500 нм, согласно вариантам осуществления от приблизительно 120 нм до приблизительно 250 нм. Согласно некоторым вариантам осуществления дистиллят можно необязательно повторно пускать в цикл для использования в последующем способе эмульгирования с инверсией фаз.

Согласно вариантам осуществления, например, дистиллят способа настоящего раскрытия может содержать изопропанол (ИПС) и воду. Согласно вариантам осуществления разделение смеси ИПС-вода можно усовершенствовать посредством способа, называемого экстрактивной перегонкой с добавлением соли как средства, способствующего разделению. Согласно данному способу соль (такую как, например, хлорид натрия) можно добавлять для экстракции воды из органической фазы и в водную фазу, таким образом снижая равновесную растворимость воды в органической фазе. Согласно некоторым вариантам осуществления растворители можно удалять вакуумной дистилляцией.

Частицы эмульгированной сложной полиэфирной смолы в водной среде могут иметь субмикронный размер, например, приблизительно 1 мкм или меньше, согласно вариантам осуществления приблизительно 500 нм или меньше, такой как от приблизительно 10 нм до приблизительно 500 нм, или от приблизительно 50 нм до приблизительно 400 нм, или от приблизительно 100 нм до приблизительно 300 нм, или приблизительно 200 нм. Регулирование размера частиц можно осуществлять изменением соотношения воды к смоле, соотношения для нейтрализации, концентрации растворителя и композиции растворителя. Распределение частиц по размерам латекса настоящего раскрытия может составлять от приблизительно 30 нм до приблизительно 500 нм или от приблизительно 125 нм до приблизительно 400 нм.

Содержание крупной фракции в латексе настоящего раскрытия может составлять от приблизительно 0,01% по массе до приблизительно 5% по массе, согласно вариантам осуществления от приблизительно 0,1% по массе до приблизительно 3% по массе. Содержание твердых веществ в латексе настоящего раскрытия может составлять от приблизительно 10% по массе до приблизительно 50% по массе, согласно вариантам осуществления от приблизительно 20% по массе до приблизительно 40% по массе.

Эмульсии настоящего раскрытия можно затем использовать для получения частиц, которые подходят для образования частиц тонера, при условии, что дестабилизирующие латекс катионы были по существу удалены. Согласно вариантам осуществления дестабилизирующий латекс катион содержит одновалентный катион, двухвалентный катион или их комбинации. Согласно вариантам осуществления одновалентный катион выбирают из лития, калия, натрия или их комбинаций, т.е. Li+1, K+1 или Na+1, отдельно или в любой комбинации. Согласно вариантам осуществления двухвалентный катион выбирают из ионов олова, железа, меди, кальция, магния и цинка. Согласно вариантам осуществления дестабилизирующий латекс катион содержит смесь ионов калия и олова. Согласно вариантам осуществления дестабилизирующий латекс катион может находиться в нерастворимой фракции по меньшей мере одной сложной полиэфирной смолы. Согласно другим вариантам осуществления дестабилизирующий латекс катион может находиться в растворимой форме. Согласно некоторым таким вариантам осуществления удаление дестабилизирующих латекс катионов можно проводить посредством катионообменной хроматографии, промывкой реагентом, таким как EDTA, способным образовывать комплексы и/или хелаты с ионом, или любой другой техники, известной в данной области техники для удаления катионов. Согласно некоторым вариантам осуществления удаление дестабилизирующих латекс катионов можно проводить хроматографически при помощи связанных комплексообразующих средств, таких как связанные краун-эфиры. Согласно некоторым вариантам осуществления дополнительную очистку можно проводить хроматографически при помощи эксклюзионной хроматографии размеров. Согласно некоторым вариантам осуществления дестабилизирующие латекс катионы можно удалять при помощи окисления, флокуляции или их комбинаций.

Согласно вариантам осуществления при растворении, когда образуется нерастворимая фракция, может быть полезным включать период запаздывания, следующий за стадией растворения. Было замечено, что, например, при растворении сложных полиэфиров, полученных карбонатным путем, в частности, полное образование нерастворимого материала, содержащего дестабилизирующие латекс катионы, может не быть полным, если исходить из очевидного растворения, и период выдерживания для обеспечения полного образования твердых веществ целесообразен для следующей ниже по потоку обработки посредством ЭИФ. Согласно вариантам осуществления период запаздывания (или выдерживания) может находиться в диапазоне от приблизительно 2 часов до приблизительно 72 часов. Согласно некоторым вариантам осуществления удаление по существу всего дестабилизирующего латекс катиона включает удаление по существу нерастворимого материала фильтрацией, декантированием, центрифугированием или их комбинациями после периода запаздывания.

Согласно некоторым вариантам осуществления обеспечиваются способы, включающие растворение по меньшей мере одной сложной полиэфирной смолы в органическом растворителе с обеспечением раствора по меньшей мере одной сложной полиэфирной смолы, причем по меньшей мере одна сложная полиэфирная смола содержит ион калия, ион олова или оба, удаление по существу всей нерастворимой фракции по меньшей мере одной сложной полиэфирной смолы, причем нерастворимая фракция содержит значительную часть иона калия, иона олова или обоих, причем нерастворимая фракция по меньшей мере одной сложной полиэфирной смолы образуется после периода запаздывания, составляющего от приблизительно 2 часов до приблизительно 96 часов, следующего после стадии растворения. Согласно некоторым таким вариантам осуществления значительная часть содержит приблизительно 8-35% иона калия, иона олова или обоих. Согласно другим таким вариантам осуществления значительная часть содержит приблизительно 10-50% иона калия, иона олова или обоих. Как только сложные полиэфирные смолы, раскрытые в настоящем документе, превращались в латекс, их можно было использовать для образования тонера посредством любого способа, находящего в сфере компетенции специалистов в данной области техники. Латекс можно приводить в контакт с красителем, необязательно в дисперсии, и другими добавками для образования очень низкоплавкого тонера посредством подходящего способа, согласно вариантам осуществления при помощи процесса агрегации и укрупнения эмульсии.

Согласно вариантам осуществления необязательные дополнительные ингредиенты композиции тонера, включая краситель, воск и другие добавки, можно добавлять перед, во время или после перемешивания сложной полиэфирной смолы с образованием эмульсии. Дополнительные ингредиенты можно добавлять перед, во время или после образования латексной эмульсии. Согласно дополнительным вариантам осуществления краситель можно добавлять перед добавлением поверхностно-активного вещества.

Примеры

Пример 1

В данном примере показано определение характеристик нерастворимых материалов, образованных при растворении сложных полиэфиров, полученных карбонатным путем, в органическом растворителе.

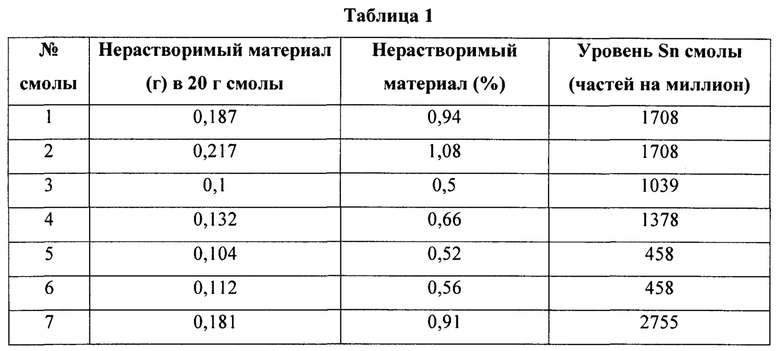

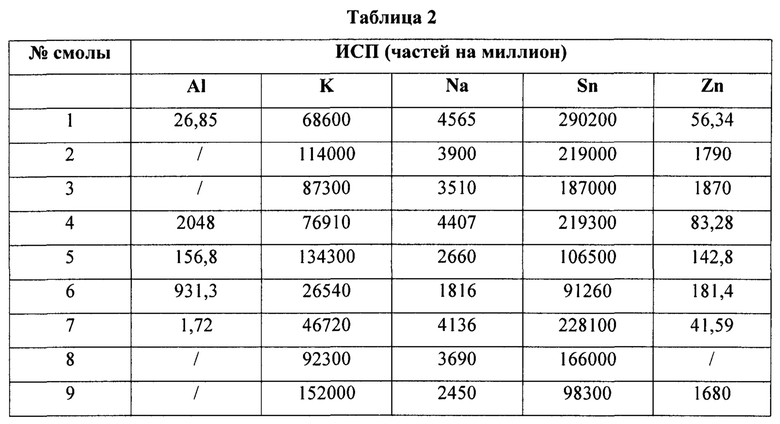

В нижеследующих примерах различные сложные полиэфирные смолы получали посредством карбонатного пути согласно процедурам, аналогичным таковым, раскрытым в патенте США №8257899. Количество нерастворимого материала, получаемого при растворении сложных полиэфиров в органическом растворителе (метилэтилкетоне (МЭК) и изопропаноле (ИПС)), и определение количества элементарного олова в материале показано в таблице 1. Массовый процент нерастворимого материала, полученного из сложной полиэфирной смолы, который не растворяется в растворителе, изменяется от приблизительно 0,5 до приблизительно 1 массового процента, что может быть существенным при эмульгировании в промышленных масштабах.

Данные анализа посредством масс-спектрометрии с индуктивно связанной плазмой (ИСП-МС), полученные на различных образцах нерастворимого материала, показали высокие уровни калия и олова, что показано в таблице 2.

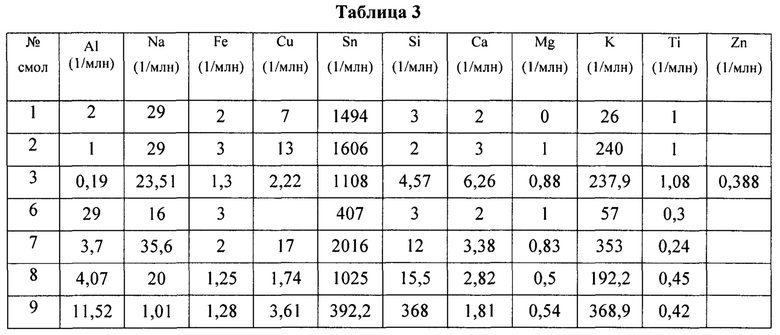

Элементарный анализ различных образцов сложных полиэфирных смол, полученных посредством карбонатного пути, показанных в таблице 3, также хорошо соответствуют загрузке катализатора при синтезе сложных полиэфиров.

Анализ времяпролетной ионизацией лазерной десорбцией с использованием матрицы (MALDI-TOF) нерастворимого материала также показывает, что он содержал короткоцепочечные олигомерные частицы, связанные с основной композицией сложной полиэфирной смолы, включая, например, наличие пропоксилированного BPA с терефталевой кислотой на конце и некоторым количеством фумаровой кислоты, с кислотными концами, скоординированными к избыточным уровням калия и олова.

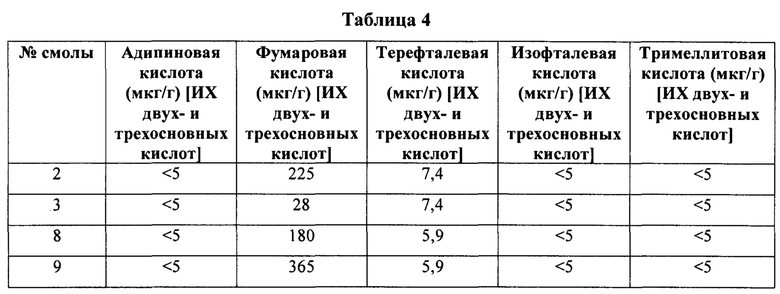

Четыре образца нерастворимого материала из образцов сложных полиэфиров экстрагировали, проводили основной гидролиз в их мономерные компоненты и анализировали посредством ЖХ с УФ-детектированием для оценки содержания мономеров и олигомеров. Образцы содержали высокую концентрацию фумаратных или терефталатных солей, как показано в таблице 4.

Пример 2

В данном примере показано влияние наличия нерастворимого материала на способ ЭИФ для выбранных смол из примера 1.

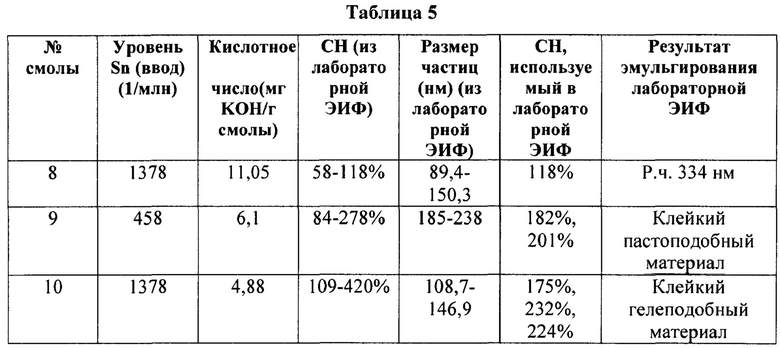

Три смолы из примера 1 с различными уровнями Sn и различными показателями кислотности были выбраны для получения латекса посредством способа эмульгирования с инверсией фаз (ЭИФ). Эксперименты на маломасштабных моделях ЭИФ (небольшие количества латекса) проводили для получения сначала подходящего соотношения для нейтрализации (СН) для каждой смолы. Три смолы невозможно было эмульгировать для получения латекса с желаемым размером частиц. Размеры полученных латексов или превышали требования к размеру, или получался высоковязкий гелеподобный материал. Результаты показаны в таблице 5.

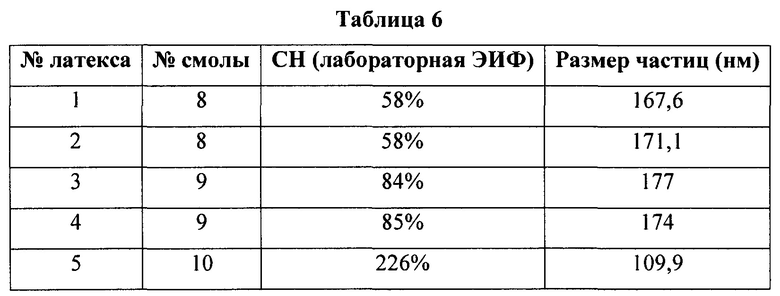

В таблице 5 показано, что даже при изменении соотношения для нейтрализации и условий диспергирования, невозможно достичь стабильных латексов с желаемыми свойствами. Как только нерастворимые материалы удаляли (фильтрацией или декантированием), стабильные латексы с желаемым размером частиц можно было получить, как указано в результатах, показанных в таблице 6.

Хороший контроль за размером частиц был продемонстрирован, и был получен воспроизводимый способ для примеров, показанных в таблице 6. Это подтвердило гипотезу о том, что нерастворимый материал действительно препятствует процессу эмульгирования смолы, указывая на отрицательное влияние олова и калия, в частности, в качестве дестабилизирующих латекс катионов.

Когда дисперсию сложной полиэфирной смолы, полученной согласно карбонатному пути, которая содержала некоторое количество нерастворимого материала, использовали для получения частиц тонера, полученная маточная жидкость процесса А/У имела интенсивный темно-коричневый цвет по сравнению с контрольным сложным полиэфиром, полученным путем с отсутствием потенциальных дестабилизирующих латекс катионов, в качестве контроля.

Эксперименты также проводили, в которых нерастворимый материал сам по себе подвергали процессу агрегации/укрупнения. Целью данного эксперимента было определение того, могут ли водорастворимые компоненты (кислота, основание, ЭДТК) иметь какое-либо влияние на получение интенсивного коричневого цвета, и на какой стадии во время процесса А/У возникает цвет. Эксперимент показал, что нерастворимый материал становился чрезвычайно растворимым при повышенной температуре (больше чем приблизительно 55°C) в присутствии раствора ЭДТК (Versene)/NaOH, который был причиной коричневого цвета маточной жидкости даже в отсутствие компонентов частиц тонера. Всплывающая жидкость, полученная в способе А/У, была светло-коричневой.

Без ограничения какой-либо теорией предполагали, что ЭДТК имеет большее хелатирующее сродство к олову, чем алюминий. Нерастворимый в воде материал при наличии ЭДТК при повышенной температуре становится растворимым и дает окрашенную всплывающую жидкость во время процесса укрупнения. Цвет образовывался в начале при укрупнении сразу после стадии замораживания роста частиц, и когда температура повышалась, и сохранялся во всем ряду образцов, взятых за период времени.

Константы устойчивости для хелатообразования ЭДТК с различными катионами показали, что ЭДТК характеризуется более высоким сродством к олову по сравнению с алюминием. Константы устойчивости (Кму) для ЭДТК с катионами, присутствующими в процессе АЭ, составляют Na=45,7, Al=1,3×1016 и Sn=2,0×1018. Таким образом, ЭДТК имеет сродство к комплексу с Sn относительно Al на приблизительно два порядка больше, и данное комплексообразование чувствительно к температуре. Образцы АЭ, взятые в течение процесса А/У, показывают, что после стадии замораживания частиц, когда добавляют ЭДТК и NaOH, и температура снижается в начале укрупнения, температура должна достичь только приблизительно 58°C, и получается коричневый цвет маточной жидкости. Как следствие понимания того, какая ключевая причина вызывает коричневый цвет маточной жидкости, удаление нерастворимого материала во время способа эмульгирования обеспечивает два преимущества: 1) оно ослабляет коричневый цвет маточной жидкости и 2) обеспечивает более надежный способ эмульгирования смолы. Нерастворимый материал можно удалять или декантированием, или фильтрацией перед эмульгированием с инверсией фаз. Из-за удаления нерастворимого материала снижается доступность олова в материале для комплексообразования с ЭДТК и образования водорастворимого компонента - дестабилизирующего латекс катиона.

Сравнительный пример для латекса: Получение контрольной дисперсии сложной полиэфирной смолы (контроль), в которой, как известно, нет дестабилизирующих латекс катионов. В емкость добавляли 100 грамм аморфной сложной полиэфирной смолы в смешанный раствор растворителей из 100 грамм метилэтилкетона (МЭК) и 6 грамм изопропилового спирта (ИПС). Смесь перемешивали на водяной бане при 60°C для растворения смолы. Затем 1,75 грамм ранее приготовленного 10% раствора гидроксида аммония добавляли в раствор смолы, что охлаждало раствор до комнатной температуры, в тоже время перемешивали встряхиванием. Эмульгирование нейтрализованного раствора смолы проводили медленным добавлением 187,2 грамма деионизированной воды. Полученный латекс с обращенными фазами имел средний размер частиц 118,1 нм, что измерено при помощи анализатора размера частиц Nanotrac.

Установка примера 1 для латекса: Эмульсия дисперсии сложной полиэфирной смолы, полученной карбонатным путем, с удалением нерастворимого материала. В емкость добавляли 50 грамм аморфной сложной полиэфирной смолы, полученной карбонатным путем, в смешанный раствор растворителей, состоящий из 50 грамм метилэтилкетона (МЭК) и 5 грамм изопропилового спирта (ИПС). Смесь перемешивали на водяной бане при 60°C для растворения смолы. Одинаковый способ получения раствора смолы выполняли для двух различных партий других сложных полиэфирных смол, полученных карбонатным путем, причем в каждом использовали 50 г сложной полиэфирной смолы, полученной карбонатным путем. Растворы оставляли отстояться в течение 12 часов для осаждения какого-либо нерастворимого материала и затем растворы растворимых смол, содержащие каждую смолу, переносили в чистые 500 мл пластиковые бутылки с последующим добавлением 10% гидроксида аммония, где количество определяли при помощи соотношения для нейтрализации, как показано в таблице 6 для каждой смолы. Каждый раствор полностью перемешивали и эмульгировали путем медленного добавления деионизированной воды (ДИВ) при встряхивании вручную. Размер частиц измеряли и обнаруживали как находящийся в пределах желаемого размера частиц, находящегося в диапазоне от 109,9 до 177 нм, как показано в таблице 6. Смолы эмульгировали дважды для получения двух различных партий латекса для каждой смолы для того, чтобы показать воспроизводимость.

Установка примера 2 для латекса: Получение эмульсии для раствора сложной полиэфирной смолы, полученной карбонатным путем, содержащей нерастворимый материал. В емкость добавляли 50 грамм аморфной сложной полиэфирной смолы, полученной карбонатным путем, в смешанный раствор растворителей, состоящий из 50 грамм МЭК и 5 грамм ИПС. Смесь перемешивали на водяной бане при 60°C для растворения смолы. Одинаковый способ получения раствора смолы также выполняли для двух дополнительных партий сложных полиэфирных смол, полученных карбонатным путем. Не проводили отделение нерастворимого материала. В растворы смол добавляли 10% раствор гидроксида аммония и количество определяли при помощи соотношения для нейтрализации, что указано в таблице 5 для каждой смолы. Каждый раствор перемешивали тщательно и эмульгировали путем медленного добавления деионизированной воды при встряхивании раствора вручную. Размер частиц измеряли и обнаруживали как сильно отличающийся и находящийся за пределами норм для желаемого размера частиц. Значения изменялись от 89 нм до 238 нм для трех различных партий смолы, как показано в таблице 5. Пять из шести латексов давали в результате высоковязкие гелеподобные материалы, которые не являлись стабильными латексами, как показано в таблице 5. Это свидетельствует о важности отсутствия удаления нерастворимого материала перед процессом эмульгирования.

Пример 3 - Получение частиц тонера

Сравнительный пример для частиц тонера: Процесс А/У для тонера. В 2-литровый стеклянный реактор, оборудованный подвесным смесителем, добавляли 98,88 г эмульсии низкомолекулярной аморфной сложной полиэфирной смолы, полученной некарбонатным путем (35,91 масс, %), 102,84 г эмульсии высокомолекулярной аморфной сложной полиэфирной смолы, полученной некарбонатным путем (35,22 масс.%), 27,47 г эмульсии кристаллической сложной полиэфирной смолы, полученной некарбонатным путем (35,36 масс.%), 42,78 г дисперсии воска IGI (30,19 масс.%) и 50,53 г голубого пигмента PB15:3 (16,61 масс.%). Отдельно 2,51 г Al2(SO4)3 (27,85 масс.%) добавляли в качестве флокулянта при гомогенизации. Смесь нагревали до 40°C для агрегации частиц, в то же время перемешивая при 200 об/мин. Размер частиц контролировали при помощи счетчика Коултера до тех пор, пока ядро частиц не достигало среднеобъемного размера частиц приблизительно 4,49 микрон с объемом гранулометрического распределения (ГР) 1,21, числом ГР 1,26, и затем смесь 54,61 г и 56,79 г вышеуказанных эмульсий сложных полиэфирных смол добавляли в качества материала оболочки, что давало в результате структурированные частицы с ядром и оболочкой со средним размером частиц 5,77 микрон, объемом ГР 1,18, числом ГР 1,20. После этого pH реакционной взвеси затем повышали до 4,2 при помощи 4 масс.% раствора NaOH с последующими 5,38 г Versene для замораживания роста частиц тонера. После замораживания реакционную смесь нагревали до 85°C, в то же время сохраняя pH больше 7,8. Частицы тонера характеризовались средним размером частиц 5,95 микрон, объемом ГР 1,20, числом ГР 1,22. После выдерживания реакционной температуры на 85°C в течение приблизительно 10 мин pH снижали до 7,2 постепенно в течение 80 минут при помощи буферного раствора уксусной кислоты/ацетата натрия (AcOH/NaOAc) с pH 5,7 для укрупнения. Тонер быстро охлаждали после укрупнения, получая в результате конечный размер частиц 6,02 микрон, объем ГР 1,21, число ГР 1,27. Взвесь тонера затем охлаждали до комнатной температуры, разделяли просеиванием (25 мм), фильтрацией, с последующей промывкой и сушкой сублимацией. Округлость конечных частиц составляла 0,957. Цвет раствора маточной жидкости был слегка голубым вследствие того, что свободный пигмент не полностью захватывался частицами тонера.

Пример 1 для частиц тонера: Частицы тонера из латекса на основе сложного полиэфира, полученного карбонатным путем, содержащие нерастворимый материал. В 2-литровый стеклянный реактор, оборудованный подвесным смесителем, добавляли 80,86 г эмульсии низкомолекулярной аморфной сложной полиэфирной смолы, полученной некарбонатным путем (43,9 масс.%), 102,81 г эмульсии высокомолекулярной аморфной сложной полиэфирной смолы, полученной некарбонатным путем (35,22 масс.%), 27,21 г эмульсии кристаллической сложной полиэфирной смолы, полученной некарбонатным путем (35,6 масс.%), 42,78 г дисперсии воска IGI (30,19 масс.%) и 48,18 г голубого пигмента PB15:3 (17,42 масс.%). Отдельно 2,51 г Al2(SO4)3 (27,85 масс.%) добавляли в качестве флокулянта при гомогенизации. Смесь нагревали до 40°C для агрегации частиц, в то же время перемешивая при 200 об/мин. Размер частиц контролировали при помощи счетчика Коултера до тех пор, пока ядро частиц не достигало среднеобъемного размера частиц приблизительно 4,53 микрон с объемом ГР 1,23, числом ГР 1,31, и затем смесь 44,64 г и 56,76 г вышеуказанных эмульсий смол, полученных карбонатным и некарбонатным путем, добавляли в качестве материала оболочки, что давало в результате структурированные частицы с ядром и оболочкой со средним размером частиц 5,03 микрон, объемом ГР 1,20, числом ГР 1,23. После этого pH реакционной взвеси затем повышали до 4,6 при помощи 4 масс.% раствора NaOH с последующими 5,38 г Versene для замораживания роста частиц тонера. После замораживания реакционную смесь нагревали до 85°C, в то же время сохраняя pH больше 7,8. Частицы тонера характеризуются средним размером частиц 6,34 микрон, объемом ГР 1,22, числом ГР 1,32. После выдерживания реакционной температуры на 85°C в течение приблизительно 10 мин pH снижали до 7,2 постепенно в течение 80 минут при помощи буферного раствора уксусной кислоты/ацетата натрия (AcOH/NaOAc) с pH 5,7 для укрупнения. Тонер быстро охлаждали после укрупнения, получая в результате конечный размер частиц 6,89 микрон, объем ГР 1,25, число ГР 1,32. Как ГРо, так и ГРч были слишком широки и выходили за пределы норм для данного типа тонера. Взвесь тонера затем охлаждали до комнатной температуры, разделяли просеиванием (25 мм), фильтрацией, с последующей промывкой и сушкой сублимацией. Цвет раствора маточной жидкости был прозрачным, однако сильно темно-коричневым.

Пример 2 для частиц тонера: Частицы тонера из латекса на основе сложного полиэфира, полученного карбонатным путем, с удаленным нерастворимым материалом. В 2-литровый стеклянный реактор, оборудованный подвесным смесителем, добавляли 79,91 г эмульсии низкомолекулярной аморфной сложной полиэфирной смолы, полученной некарбонатным путем (45,32 масс.%), 102,84 г эмульсии высокомолекулярной аморфной сложной полиэфирной смолы, полученной некарбонатным путем (35,22 масс.%), 27,47 г эмульсии кристаллической сложной полиэфирной смолы, полученной некарбонатным путем (35,36 масс.%), 42,78 г дисперсии воска IGI (30,19 масс.%) и 50,53 г голубого пигмента PB15:3 (16,61 масс.%). Отдельно 2,51 г Al2(SO4)3 (27,85 масс.%) добавляли в качестве флокулянта при гомогенизации. Смесь нагревали до 40°C для агрегации частиц, в то же время перемешивая при 200 об/мин. Размер частиц контролировали при помощи счетчика Коултера до тех пор, пока ядро частиц не достигало среднеобъемного размера частиц 4,39 микрон с объемом ГР 1,22, числом ГР 1,27, и затем смесь 44,14 г и 56,79 г вышеуказанных эмульсий смол, полученных карбонатным и некарбонатным путем, добавляли в качестве материала оболочки, что давало в результате структурированные частицы с ядром и оболочкой со средним размером частиц 4,78 микрон, объемом ГР 1,22, числом ГР 1,32. После этого pH реакционной взвеси затем повышали до 4,2 при помощи 4 масс.% раствора NaOH с последующими 5,38 г Versene для для замораживания роста частиц тонера. После замораживания реакционную смесь нагревали до 85°C, в то же время сохраняя pH больше 7,8. Частицы тонера характеризуются средним размером частиц 5,83 микрон, объемом ГР 1,20, числом ГР 1,25. После поддержания реакционной температуры на 85°C в течение приблизительно 10 мин pH постепенно снижали до 7,2 в течение 80 минут при помощи буферного раствора уксусной кислоты/ацетата натрия (AcOH/NaOAc) с pH 5,7 для укрупнения. Тонер быстро охлаждали после укрупнения, получая в результате конечный размер частиц 6,08 микрон, объем ГР 1,23, число ГР 1,32. Взвесь тонера затем охлаждали до комнатной температуры, разделяли просеиванием (25 мм), фильтрацией, с последующей промывкой и сушкой сублимацией. Округлость конечной частицы составляет 0,954. Цвет маточной жидкости показал значительно ослабленный цвет после удаления нерастворимого материала во время способа эмульгирования смолы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВЕРХЛЕГКОПЛАВКИЙ ТОНЕР ИЗ ИМЕЮЩИХ СЕРДЦЕВИНУ И ОБОЛОЧКУ ЧАСТИЦ | 2013 |

|

RU2619941C2 |

| КОМПОЗИЦИЯ ТОНЕРА | 2014 |

|

RU2637940C2 |

| ТОНЕРНЫЕ ЧАСТИЦЫ, СОДЕРЖАЩИЕ СЛОЖНЫЕ ПОЛИЭФИРНЫЕ И СТИРОЛАКРИЛАТНЫЕ ПОЛИМЕРЫ, С ОБОЛОЧКОЙ ИЗ СЛОЖНОГО ПОЛИЭФИРА | 2016 |

|

RU2707759C2 |

| КОМПОЗИЦИИ ТОНЕРА И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2012 |

|

RU2593822C2 |

| ФЛУОРЕСЦИРУЮЩИЙ КРАСНЫМ ЦВЕТОМ ПОД ДЕЙСТВИЕМ УЛЬТРАФИОЛЕТОВОГО ИЗЛУЧЕНИЯ ЕА-ТОНЕР | 2014 |

|

RU2630295C2 |

| ТОНЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ | 2017 |

|

RU2720615C2 |

| КОМПОЗИЦИЯ И СПОСОБЫ ИЗГОТОВЛЕНИЯ ТОНЕРА | 2011 |

|

RU2564019C2 |

| ТОНЕРНЫЕ КОМПОЗИЦИИ И СПОСОБЫ | 2016 |

|

RU2707758C1 |

| КОМПОЗИЦИЯ ТОНЕРА С РАЗДЕЛИТЕЛЬНЫМИ ЧАСТИЦАМИ, ОБРАБОТАННЫМИ АГЕНТОМ РЕГУЛИРОВАНИЯ ЗАРЯДА | 2013 |

|

RU2597618C2 |

| САМООЧИЩАЮЩАЯСЯ КОМПОЗИЦИЯ ТОНЕРА | 2014 |

|

RU2641902C2 |

Настоящее изобретение относится к способу получения латексов на основе сложной полиэфирной смолы при помощи эмульгирования с инверсией фаз. Описан способ получения латекса (варианты), включающий растворение сложной полиэфирной смолы в органическом растворителе с образованием раствора, причем сложная полиэфирная смола имеет дестабилизирующий латекс катион, который представляет собой одновалентный катион, двухвалентный катион или их комбинации, и дестабилизирующий латекс катион находится в нерастворимой фракции раствора, и дополнительно нерастворимая фракция образуется после периода запаздывания в диапазоне от 2 до 96 часов, следующего за стадией растворения; удаление дестабилизирующего латекс катиона, где удаление дестабилизирующего латекс катиона включает фильтрацию, декантирование, центрифугирование или их комбинации после периода запаздывания; нейтрализацию раствора сложной полиэфирной смолы; добавление достаточного количества воды в нейтрализованный раствор с образованием эмульсии и удаление части органического растворителя из эмульсии с образованием латекса сложной полиэфирной смолы. Технический результат – образование стабильного латекса. 3 н. и 9 з.п. ф-лы, 6 табл., 3 пр.

1. Способ получения латекса, включающий:

растворение сложной полиэфирной смолы в органическом растворителе с образованием раствора, причем сложная полиэфирная смола имеет дестабилизирующий латекс катион, который представляет собой одновалентный катион, двухвалентный катион или их комбинации, и дестабилизирующий латекс катион находится в нерастворимой фракции раствора, и дополнительно нерастворимая фракция образуется после периода запаздывания в диапазоне от 2 до 96 часов, следующего за стадией растворения;

удаление дестабилизирующего латекс катиона, где удаление дестабилизирующего латекс катиона включает фильтрацию, декантирование, центрифугирование или их комбинации после периода запаздывания;

нейтрализацию раствора сложной полиэфирной смолы;

добавление достаточного количества воды в нейтрализованный раствор с образованием эмульсии и

удаление части органического растворителя из эмульсии с образованием латекса сложной полиэфирной смолы.

2. Способ по п. 1, отличающийся тем, что сложная полиэфирная смола является аморфной.

3. Способ по п. 1, отличающийся тем, что сложная полиэфирная смола является кристаллической.

4. Способ по п. 1, отличающийся тем, что органический растворитель содержит метилэтилкетон (МЭК), изопропанол или их комбинации.

5. Способ по п. 1, отличающийся тем, что одновалентный катион выбирают из группы, состоящей из иона лития, иона калия, иона натрия и их комбинаций.

6. Способ по п. 1, отличающийся тем, что двухвалентный катион выбирают из группы, состоящей из ионов олова, железа, меди, кальция, магния и цинка.

7. Способ по п. 1, отличающийся тем, что дестабилизирующий латекс катион содержит смесь ионов калия и олова.

8. Способ получения латекса, включающий:

растворение сложной полиэфирной смолы в органическом растворителе с образованием раствора, причем сложная полиэфирная смола имеет дестабилизирующий латекс катион, при этом дестабилизирующий латекс катион представляет собой одновалентный катион, двухвалентный катион или их комбинации;

выдерживание раствора с образованием нерастворимой фракции, имеющей дестабилизирующий латекс катион, и дополнительно нерастворимая фракция образуется после периода запаздывания в диапазоне от 2 до 96 часов, следующего за стадией растворения;

удаление дестабилизирующего латекс катиона путем удаления нерастворимой фракции, где удаление дестабилизирующего латекс катиона включает фильтрацию, декантирование, центрифугирование или их комбинации после периода запаздывания;

нейтрализацию раствора сложной полиэфирной смолы;

добавление достаточного количества воды в нейтрализованный раствор с образованием эмульсии и

удаление части органического растворителя из эмульсии с образованием латекса сложной полиэфирной смолы.

9. Способ по п. 8, отличающийся тем, что дестабилизирующий латекс катион содержит калий, олово или их комбинации.

10. Способ по п. 8, дополнительно включающий образование тонера из латекса.

11. Способ получения латекса, включающий:

растворение сложной полиэфирной смолы в органическом растворителе для обеспечения раствора, причем сложная полиэфирная смола содержит ион калия, ион олова или оба;

удаление нерастворимой фракции по меньшей мере одной сложной полиэфирной смолы, при этом нерастворимая фракция содержит 10-50% иона калия, иона олова или обоих, причем нерастворимая фракция по меньшей мере одной сложной полиэфирной смолы образуется после периода запаздывания, составляющего от 2 до 96 часов, следующего за стадией растворения, и дополнительно удаление нерастворимой фракции включает фильтрацию, декантирование, центрифугирование или их комбинации после периода запаздывания;

нейтрализацию раствора сложной полиэфирной смолы;

добавление достаточного количества воды в нейтрализованный раствор с образованием эмульсии и

удаление части органического растворителя из эмульсии с образованием латекса сложной полиэфирной смолы.

12. Способ по п. 11, отличающийся тем, что нерастворимая фракция содержит 10-35% иона калия, иона олова или обоих.

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| US 7981583 B2, 19.07.2011 | |||

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| ТОНЕР | 2007 |

|

RU2386158C1 |

Авторы

Даты

2018-05-04—Публикация

2014-07-16—Подача