Область техники

Настоящее изобретение относится к композициям тонера и способам изготовления тонера, таким как способы эмульсионной агрегации и композициям тонера, получаемым такими способами.

Краткое описание чертежей

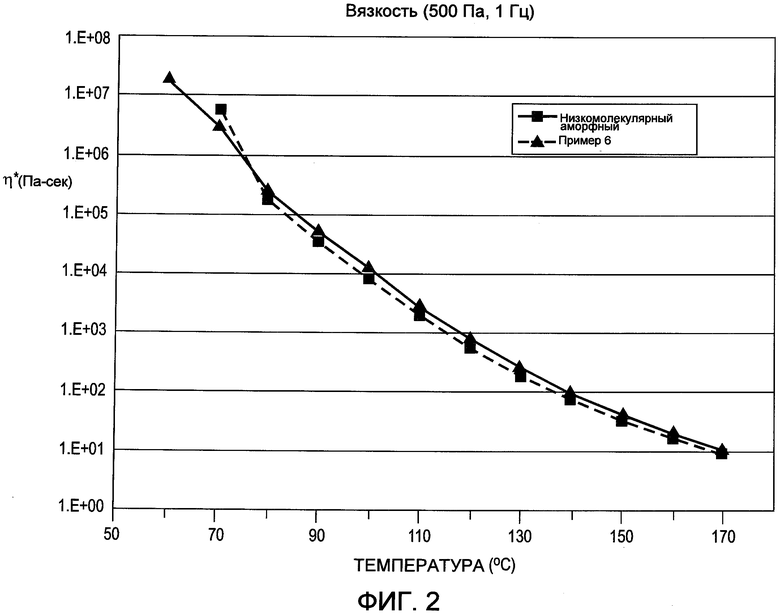

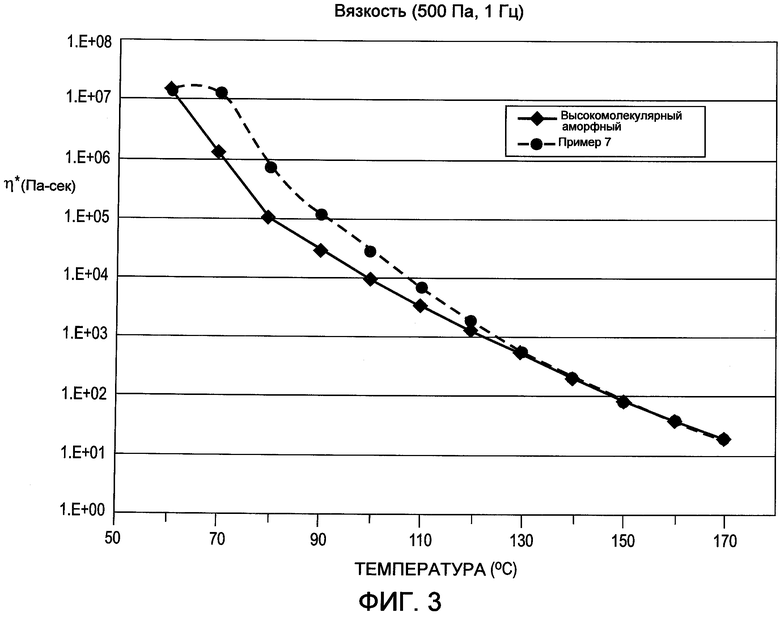

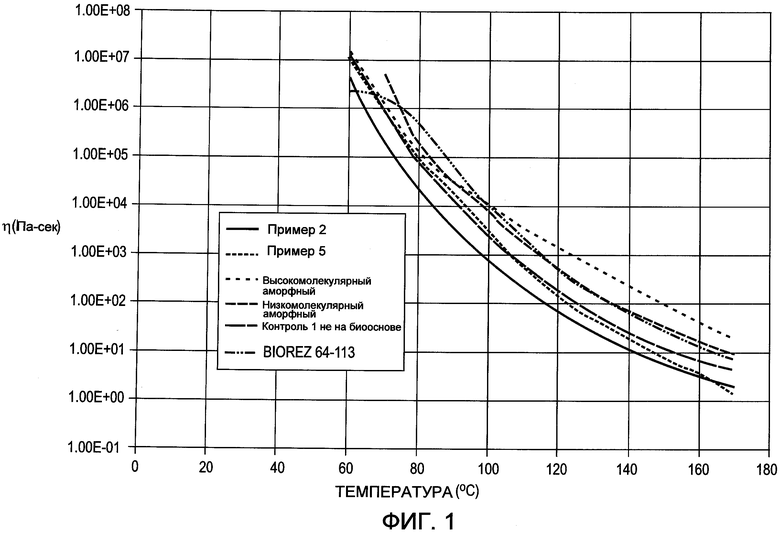

На фиг.1 показана диаграмма, иллюстрирующая реологический профиль распределения температур полимера согласно настоящему изобретению, введенного в реакцию с лимонной кислотой, по сравнению с другими полимерами и на фиг.2 показаны 3 диаграммы реологических профилей двух полимеров согласно настоящему изобретению по сравнению с двумя предлагаемыми на рынке полимерами.

Подробное описание изобретения

В настоящем изобретении предложены способы получения полимеров, применимых для использования в композициях тонера, а также тонеры, получаемые этими способами. Тонеры могут быть получены посредством химического процесса, такого как эмульсионная агрегация, в котором осуществляют агрегацию аморфных, кристаллических и(или) латексных полимеров на биооснове необязательно с парафином и красителем в присутствии коагулянта, а затем осуществляют стабилизацию и коалесценцию или объединение агрегатов, в результате чего получают частицы тонера.

В качестве латексного полимера может использоваться ненасыщенная сложноэфирная смола, которая, в свою очередь, может использоваться для получения частиц тонера. Латексный полимер может являться кристаллическим, аморфным или смешанным. Частицы тонера согласно настоящему изобретению также могут иметь конфигурацию, состоящую из сердцевины и оболочки. Аморфным полимером, используемым в настоящем изобретении для изготовления тонера, может являться полимер на биооснове. Используемые в вариантах осуществления полимеры или продукты на биооснове включают товарные и(или) промышленные изделия (помимо пищевых продуктов и кормов), которые могут целиком или в значительной мере состоять из биологических веществ или возобновляемых культивируемых сельскохозяйственных продуктов (включая продукты растительного, животного или морского происхождения) и (или) лесохозяйственных материалов согласно определению Федерального агентства США по охране окружающей среды.

В настоящем изобретении предложена полимерная композиция, в которой концевые OH-группы полимеров на биооснове модифицированы многофункциональной кислотой на биооснове, в различных вариантах осуществления лимонной кислотой (СА) и (или) ангидридом лимонной кислоты, в результате чего образуются полимеры с кислотными функциональными группами, иногда называемые в различных вариантах осуществления "окисленными" полимерами, которые могут быть легко эмульгированы с целью изготовления тонера путем эмульсионной агрегации. Лимонная кислота является полифункциональным мономером, который промышленно производится путем ферментации и, соответственно, является рациональной альтернативой тримеллитовому ангидриду. Описанная в изобретении реакция лимонной кислоты с полимером на биооснове может управляться таким образом, чтобы в реакцию с концевыми OH-группами полиэфирной цепи вступала только одна из трех карбоксильных групп лимонной кислоты. Соответственно, остальные две карбоксильные группы лимонной кислоты могут использоваться для стабилизации полиэфирной эмульсия и в конечном итоге вступать в реакции в ходе эмульсионной агрегации, в результате которой образуются частицы тонера. В зависимости от длительности и температуры реакции полимера с лимонной кислотой получаемый биополимер на основе поликарбоновых кислот может иметь концевые функциональные группы, удлиненную цепь и (или) быть сшитым. Таким образом, получаемый биополимер на основе поликарбоновых кислот также может использоваться в качестве сшивающего агента и(или) удлинителя цепей после реакции с другими полимерами, используемыми для получения частиц тонера. Полимеры, используемые в соответствии с настоящим изобретением, включают аморфные полимеры на биооснове. В контексте настоящего изобретения полимером на биооснове является полимер или полимерная композиция, полученная из биологического источника, такого как растительное сырье, в различных вариантах осуществления растительные масла, а не нефтехимических продуктов. Они являются возобновляемыми полимерами, не оказывающими сильного воздействия на окружающую среду, а их преимущества включают снижение зависимости от истощимых ресурсов нефтехимических продуктов и удаление углерода из атмосферы. В различных вариантах осуществления биополимером является, например, полимер, по меньшей мере часть которого получена из натурального биологического вещества, такого как вещество животного, растительного происхождения, их сочетания и т.п.

Полимеры на биооснове могут содержать натуральные триглицеридные растительные масла (например, рапсовое масло, соевое масло, подсолнечное масло) или фенольные растительные масла, такие как жидкость скорлупы орехов кешью (CNSL), их сочетания и т.п. Применимые аморфные полимеры на биооснове включают полиэфиры, полиамиды, полимиды и полиизобутираты, их сочетания и т.п. Примеры аморфных полимеров на биооснове, которые могут использоваться, включают полиэфиры, полученные из мономеров, включая жирную димерную кислоту или диол соевого масла, D-изосорбид и (или) аминокислоты, такие как L-тирозин и глутаминовую кислоту.

Применимые полимеры на биооснове, которые также могут использоваться, включают полиэфиры, полученные из мономеров, включая жирную димерную кислоту или диол, D-изосорбид, нафталиндикарбоксилат, дикарбоновую кислоту, такую как, например, азелаиновая кислота, циклогександикарбоновая кислота и их сочетания и необязательно этиленгликоль. В различных вариантах осуществления применимый полимер на биооснове может быть основан на D-изосорбиде, диметионафталин-2,6-дикарбоксилате, циклогексан-1,4-дикарбоновой кислоте, димерной кислоте, такой как EMPOL 1061®, EMPOL 1062®, EMPOL 1012® и EMPOL 1016® производства компании Cognis Corp. или PRIPOL 1009®, PRIPOL 1012®, PRIPOL 1013® производства компании Croda Ltd., димерном диоле, таком как SOVERMOL 908 производства компании Cognis Corp. или PRIPOL 2033 производства компании Croda Ltd. и их сочетаниях.

В различных вариантах осуществления применимый аморфный полимер на биооснове может иметь температуру стеклования от около 40°С до около 90°С или от около 45°С до около 75°С, среднемассовую молекулярную массу (Mw) от около 1500 до около 100000, в различных вариантах осуществления от около 2000 до около 90000, среднечисловую молекулярную массу (Мn) от около 1000 до около 50000 или от около 2000 до около 25000, молекулярно-массовое распределение (Mw/Mn) от около 1 до около 20 или от около 2 до около 15 и соотношение содержания углерода и кислорода от около 2 до около 6, в различных вариантах осуществления от около 3 до около 5. Комбинированные полимеры могут иметь вязкость расплава от около 10 до около 100000 или от около 50 до около 10000 Па·с. Аморфный полимер на биооснове может содержаться, например, в количествах от около 10 до около 90% или от около 20 до около 80% по весу компонентов тонера. В различных вариантах осуществления аморфный полиэфир на биооснове может иметь диаметр частиц от около 40 нм до около 800 нм или от около 75 нм до 225 нм.

В различных вариантах осуществления аморфный полиэфир на биооснове может иметь гидроксильные группы на концах цепей полимера. В различных вариантах осуществления может быть желательным преобразовывать эти гидроксильные группы в кислотные группы, включая карбоксильные группы и т.п. В различных вариантах осуществления, гидроксильные группы на концах цепей аморфного полиэфира на биооснове могут быть преобразованы в карбоксильные группы путем введения аморфного полиэфира на биооснове в реакцию с многофункциональной кислотой на биооснове. Такие кислоты включают, например, лимонную кислоту, ангидрид лимонной кислоты, их сочетания и т.п. Количество кислоты, вводимой в реакцию с аморфным полиэфиром на биооснове, зависит от аморфного полиэфира на биооснове, желаемой степени преобразования гидроксильных групп в карбоксильные группы и т.п.

Количество кислоты, добавляемой в аморфный полиэфир на биооснове, может составлять от около 0,1% по весу до около 20% по весу, от около 0,5% по весу до около 10% по весу или от около 1% по весу до около 7,5% по весу твердых частиц полимера.

В реакцию с аморфным полиэфиром на биооснове может вводиться лимонная кислота. Лимонная кислота может использоваться в качестве кислоты на биооснове с целью придания функциональных групп полиэфирам, поскольку она имеется на рынке и является относительно недорогой. Она может быть получена путем ферментации, в ходе которой помещают культуру Aspergillus niger в содержащую глюкозу или сахарозу среду, например, полученную из таких источников, как кукурузный экстракт, патоки и(или) гидролизованный кукурузный крахмал. В структуру лимонной кислоты входят две первичные реакционно-способные кислотные группы, а также менее реакционно-способная третичная карбоксильная кислотная группа и пространственно затрудненную третичную гидроксильную группу. В различных вариантах осуществления только одна из карбоксильных групп лимонной кислоты может вступать в реакцию с концевые группами полиэфирной цепи, в результате чего остаются две другие карбоксильные группы. Если получаемый окисленный аморфный полимер на биооснове используется для получения латексного полимера, который в свою очередь используется для изготовления тонера, эти дополнительные карбоксильные группы будут свободны для повышения химической и механической стабильности частиц латекса в воде до осуществления эмульсионной агрегации и для обеспечения у конечного полимера участков реакций последующей полимеризации, в частности, реакций агрегации с катионными частицами, такими как Al2(SO4)3. Лимонная кислота также образует реакционно-способный промежуточный ангидрид при температуре, превышающей ее температуру плавления, который также легко вступает в реакцию с OH-группами полиэфирных цепей и образует сложноэфирные связи.

Лимонная кислота также может образовывать асимметричный циклический ангидрид с последующей этерификацией концевых OH-групп полимера на биооснове при температуре около 170°C без распада лимонной кислоты или полимерных цепей.

Если используется кислота на биооснове, такая как лимонная кислота для блокирования концевых групп или придания концевых функциональных групп цепи аморфного полимера на биооснове, температура реакции может составлять от около 150°C до около 170°C или от около 155°C до около 165°C, в результате чего изосорбид или другой диол может сохранять реакционную способность при этерификации кислотой на биооснове. Реакция может происходить в течение от около 30 минут до около 480 минут или от около 60 минут до около 180 минут. Если желательно удлинение цепей, сшивание или разветвление, из системы должно быть испарено больше воды, чтобы гаратировать, что одна многофункциональная кислота на биооснове, в различных вариантах осуществления лимонная кислота вступит в реакцию с двумя или даже тремя концевыми гидроксильными группами полиэфира.

В различных вариантах осуществления получаемый окисленный аморфный полимер на биооснове, введенный в реакцию с кислотой на биооснове, может иметь показатель кислотности, иногда называемый в различных вариантах осуществления кислотным числом, от около 2 мг KOH/г до около 200 мг KOH/г, от около 5 мг KOH/г до около 50 мг KOH/г или от около 10 мг KOH/г до около 30 мг KOH/г полимера. Среднемассовая молекулярная масса (Mw) окисленного аморфного полимера на биооснове может составлять от около 2000 дальтон до около 150000 дальтон, от около 2500 дальтон до около 100000 дальтон или от около 3000 дальтон до около 50000 дальтон в зависимости от степени удлинения цепей, сшивания, разветвления и т.д.

Путем введения аморфного полимера на биооснове в реакцию с многофункциональной кислотой на биооснове, такой как лимонная кислота, с целью получения окисленного полимера можно модифицировать реологические свойства полимера. Эти модифицированные реологические свойства способны влиять на свойства содержащего окисленный полимер тонера, включая термическое закрепление изображения, глянец изображения, горячую офсетную печать изображений, холодную офсетную печать изображений, их сочетания и т.п.

Полимеры, используемые в основе тонера, включая аморфный полимер на биооснове, необязательно в сочетании с кристаллическим полимером, могут иметь вязкость расплава от около 10 до около 1000000 Па·с при температуре около 140°C или от около 50 до около 100000 Па·с.

На этерификацию и(или) сшивание многофункциональной кислоты на биооснове с аморфным полимером на биооснове могут влиять различные указанные выше параметры реакции, включая, например, температуру реакции, продолжительность реакции, вакуумирование, порядок добавления кислоты на биооснове и других мономеров, количество добавляемой в композицию кислоты на биооснове и их сочетания.

Полимер может быть получен способами конденсационной полимеризации или эмульсионной полимеризации.

Указанные полимеры на биооснове могут использоваться по отдельности или с другим полимером, применимым для изготовления тонера.

Полимеры могут представлять собой аморфный полимер, кристаллический полимер и (или) их сочетание.

Полимером может являться полиэфирная смола, полученная путем введения диола в реакцию с двухосновной кислотой в присутствии необязательного катализатора. Примеры аморфных полимеров, которые могут использоваться, включают щелочные сульфонированные полиэфирные смолы, разветвленные щелочные сульфонированные полиэфирные смолы, щелочные сульфонированные полимидные смолы и разветвленные щелочные сульфонированные полимидные смолы. В различных вариантах осуществления могут использоваться щелочные сульфонированные полиэфирные смолы, такие как металлические или щелочнометаллические соли сополи(этилентерефталата)-сополи(этилен-5-сульфоизофталата), сополи(пропилентерефталата)-сополи(пропилен-5-сульфоизофталата), сополи(диэтилентерефталата)-сополи(диэтилен-5-сульфоизофталата), сополи(пропилендиэтилентерефталата)-сополи(пропилендиэтилен-5-сульфоизофталата), сополи(пропиленбутилентерефталата)-сополи(пропиленбутилен-5-сульфоизофталата), сополи(пропоксилированного бисфенол-А-фумарата)-сополи(пропоксилированного бисфенол-А-5-сульфоизофталата), сополи(этоксилированного бисфенол-А-фумарат)-сополи(этоксилированного бисфенол-А-5-сульфоизофталата) и сополи(этоксилированного бисфенол-А-малеата)-сополи(этоксилированного бисфенол-А-5-сульфоизофталата), при этом щелочным металлом является, например, ион натрия, лития или калия.

В различных вариантах осуществления, полимером может являться сшиваемый полимер. Сшиваемый полимер представляет собой полимер, имеющий сшиваемую группу или группы, такие как углерод-углеродная связь. Полимер может быть сшит, например, путем свободнорадикальной полимеризации с использованием катализатора.

В качестве латексного полимера может использоваться ненасыщенная аморфная полиэфирная смола. Примеры ненасыщенных аморфных полиэфирных смол включают без ограничения поли(пропоксилированный бисфенол-софумарат), поли(этоксилированный бисфенол-софумарат), поли(полибутоксилированный бисфенол-софумарат), поли(сопропоксилированный бисфенол-соэтоксилированный бисфенол-софумарат), поли(1,2-пропилен фумарат), поли(пропоксилированный бисфенол-сомалеат), поли(этоксилированный бисфенол-сомалеат), поли(полибутоксилированный бисфенол-сомалеат), поли(сопропоксилированный бисфенол-соэтоксилированный бисфенол-сомалеат), поли(1,2-пропиленмалеат), поли(пропоксилированный бисфенол-соитаконат), поли(этоксилированный бисфенол-соитаконат), поли(полибутоксилированный бисфенол-соитаконат), поли(сопропоксилированный бисфенол-соэтоксилированный бисфенол-соитаконат), поли(1,2-пропиленитаконат) и их сочетания.

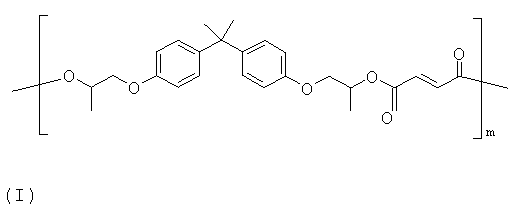

Применимый аморфный полимер может включать полиэфирные и сополиэфирные смолы на основе алкоксилированного бисфенол-А-фумарата/терефталата. Применимая полиэфирная смола может представлять собой аморфную полиэфирную смолу, такую как поли(пропоксилированный бисфенол-А-софумарат) следующей формулы (I):

в которой m может составлять от около 5 до около 1000.

Одним из примеров линейного пропоксилированного бисфенол-А-фумарата, который может использоваться в качестве латексного полимера, является выпускаемый под торговым наименованием SPARII производства компании Resana S/A Industries Quimicas (Сан-Паулу, Бразилия). Другие пропоксилированные бисфенол-А-фумараты, которые могут использоваться и предлагаются на рынке, включают GTUF и FPESL-2 производства компании Као Corporation (Япония), ЕМ181635 производства компании Reichhold, Research Triangle Park (Северная Каролина, США) и т.п.

Кристаллический полимер может содержаться, например, в количестве от около 1 до около 85% по весу, от около 2 до около 50% по весу или от около 5 до около 15% по весу компонентов тонера. Кристаллический полимер может иметь различные температуры плавления от около 30°C до около 120°C, от около 50°C до около 90°C или от около 60°C до около 80°C. Кристаллический полимер может иметь среднечисловую молекулярную массу (Мn) от около 1,000 до около 50000 или от около 2000 до около 25000 и среднемассовую молекулярную массу (Mw) от около 2000 до около 100000 или от около 3000 до около 80000. Кристаллический полимер может иметь молекулярно-массовое распределение (Mw/Mn), например, от около 2 до около 6 или от около 3 до около 4.

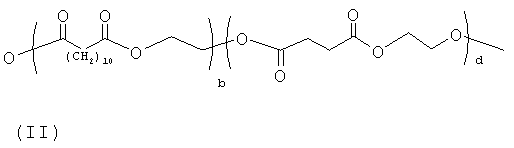

В различных вариантах осуществления применимый кристаллический полимер может представлять собой полимер, образованный этиленгликолем и смесью додекандикарбоновой кислоты и фумаровой кислоты в качестве сомономеров, следующей формулы:

в которой b составляет от около 5 до около 2000, a d составляет от около 5 до около 2000.

Описанные выше полимеры могут использоваться для получения композиций тонера. Может использоваться один, два или более полимеров. Если используются два или более полимеров, они могут содержаться в любом соответствующем соотношении (например, весовом соотношением), таком как, например, от около 1% (первого полимера)/99% (второго полимера) до около 99% (первого полимера)/1% (второго полимера) или от около 4% (первого полимера)/96% (второго полимера) до около 96% (первого полимера)/4% (второго полимера). Если полимер содержит кристаллический полимер и аморфный полимер на биооснове, весовое соотношение полимеров может составлять от 1% (кристаллического полимера): 99% (аморфного полимера на биооснове) до около 10% (кристаллического полимера): 90% (аморфного полимера на биооснове).

Получаемый описанных выше полимеров латекс может использоваться для изготовления тонер любым способом, известным специалистам в данной области техники. Латексная эмульсия может быть введена в контакт с красителем, необязательно в дисперсии и другими добавками с целью получения тонера со сверхнизкой температурой плавления применимым способом, в различных вариантах осуществления способом эмульсионной агрегации и коалесценции. Красители, парафины и другие добавки, используемые для получения композиций тонера, могут находиться в форме дисперсий, содержащих поверхностно-активные вещества. Кроме того, частицы тонера могут быть получены способами эмульсионной агрегации, в которых полимер и другие компоненты тонера помещают в одно или несколько поверхностно-активных веществ, получают эмульсию, осуществляют агрегацию и коалесценцию частиц тонера, необязательно промывают, сушат и извлекают частицы тонера.

Может использоваться одно, два или боле поверхностно-активных веществ. Поверхностно-активные вещества могут выбираться из ионных поверхностно-активных веществ и неионных поверхностно-активных веществ. Термином "ионные поверхностно-активные вещества" обозначаются анионные поверхностно-активные вещества и катионные поверхностно-активные вещества. Анионные и неионные поверхностно-активные вещества способствуют стабилизации процесса агрегации в присутствии коагулянта, который в противном случае мог бы приводить к нестабильной агрегации.

Поверхностно-активное вещество может добавляться в твердом виде или в виде раствора с концентрацией от около 5% до около 100% (чистого поверхностно-активного вещества) по весу, в различных вариантах осуществления, от около 10% до около 95% по весу.

Краситель может включать пигмент, краску, их сочетания, углеродную сажу, магнетит, черный, голубой, пурпурный, желтый, красный, зеленый, синий, коричневый красители и их сочетания в количестве, достаточном для придания тонеру необходимого цвета.

При формировании частиц тонера в сочетании с полимером и красителем необязательно может использоваться парафин. Парафин может использоваться в виде дисперсии, которая может содержать парафин одного типа или смесь двух или более различных парафинов.

При использовании парафина он может содержаться в количестве от около 1% по весу до около 25% по весу или от около 5% по весу до около 20% по весу частиц тонера.

Частицы тонера могут быть получены любым способом, известным специалистам в данной области техники. В различных вариантах осуществления композиции тонера и частицы тонера могут быть получены способами агрегации и коалесценции, в которых осуществляют агрегацию мелких полимерных частиц с целью получения частиц тонера соответствующего размера, а затем их коалесценцию, чтобы получить частицы тонера окончательного размера и морфологии.

Композиции тонера могут быть получены способами эмульсионной агрегации, такими как способы, в которых осуществляют агрегацию смеси необязательного красителя, необязательного парафина, необязательного коагулянта и любых других желательных или необходимых добавок и эмульсий, содержащих описанные выше полимеры, необязательно в описанных выше поверхностно-активных веществах, а затем коалесценцию агрегированной смеси. Смесь может быть получена путем добавления красителя и необязательно парафина или других веществ, которые также необязательно могут находиться в виде дисперсии(-й), содержащих поверхностно-активное вещество, в эмульсию, которая может представлять собой смесь двух или более эмульсий, содержащих полимер(-ы). Процессы эмульгирования/агрегации/коалесценции с целью изготовления тонеров проиллюстрированы, например, в раскрытии упоминавшихся выше патентов и публикаций.

pH получаемой смеси полимеров, красителей, парафинов, коагулянтов, добавок и т.п. может корректироваться с помощью кислоты в пределах от около 2 до около 5. Смесь может быть дополнительно гомогенизирована.

После получения описанной смеси в нее может быть добавлен агрегатор. Для изготовления тонера может использоваться любой применимый агрегатор. Применимые агрегаторы включают, например, водные растворы двухвалентного катионного или многовалентного катионного вещества. Агрегатором могут являться, например, полигалоидпроизводные алюминия, такие как полиалюминийхлорид (РАС) или соответствующие бромид, фторид или йодид, полиалюминийсиликаты, такие как полиалюминийсульфосиликат (PASS) и водорастворимые соли металлов, включая хлорид алюминия, нитрит алюминия, сульфат алюминия, калийалюминийсульфат, ацетат кальция, хлорид кальция, нитрит кальция, оксалат кальция, сульфат кальция, ацетат магния, нитрат магния, сульфат магния, ацетат цинка, нитрат цинка, сульфат цинка, хлорид цинка, бромид цинка, бромид магния, хлорид меди, сульфат меди и их сочетания. В различных вариантах осуществления агрегатор может добавляться в смесь при более низкой температуре, чем температура стеклования (Тg) полимера.

Агрегатор может добавляться в смесь для получения тонера в количестве от около 0,1 до около 10% по весу, от около 0,2 до около 8% по весу или от около 0,5 до около 5% по весу полимера в смеси. Этого количества агрегатора должно быть достаточно для агрегации.

Агрегация частиц может продолжаться до получения частиц заданного размера. Рост частиц и придание им формы после добавления агрегатора может осуществляться в любых применимых условиях. В случае отдельных стадий агрегации и коалесценции процесс агрегации может осуществляться в условиях сдвига при повышенной температуре, например от около 40°C до около 90°C или от около 45°C до около 80°C, которая может быть ниже, чем температура стеклования полимера(-ов), используемого для формирования частиц тонера.

После того, как частицы тонера достигают окончательного желаемого размера, pH смеси может быть скорректирован с помощью основания в пределах от около 3 до около 10 или от около 5 до около 9. Корректировка pH может использоваться для прекращения роста частиц тонера. Основанием, используемым для прекращения роста частиц тонера, может являться любое применимое основание, включающее гидроксиды щелочных металлов, такие как гидроксид натрия, гидроксид калия, гидроксид аммония, их сочетания и т.п.

После агрегации, но до коалесценции на агрегированные частицы может быть нанесено полимерное покрытие с целью формирования оболочки вокруг них. В качестве оболочки может использоваться любой описанный выше полимер. После агрегации частиц до желаемого размера и нанесения любого необязательного покрытия частицы могут быть затем коалесцированы с целью придании им окончательной желаемой формы, при этом коалесценцию осуществляют, например, путем нагрева смеси до температуры от около 45°C до около 100°C или от около 55°C до около 99°C, которая может равной или более высокой, чем температура стеклования полимеров, используемых для формирования частиц тонера, и(или) уменьшения перемешивания.

Коалесценция может осуществляться в течение от около 0,01 до около 9 часов или от около 0,1 до около 4 часов.

После агрегации и (или) коалесценции смесь может быть охлаждена до комнатной температуры, такой как от около 20°C до около 25°C. После охлаждения частицы тонера могут быть необязательно промыты водой, а затем высушены. По желанию или при необходимости частицы тонера также могут содержать другие необязательные добавки.

После формирования частиц тонера с ними также могут быть смешаны частицы поверхностных добавок, включая повышающие текучесть добавки, которые могут присутствовать на поверхности частиц тонера.

Из частиц тонера может быть получена проявляющая композиция.

Тонеры согласно настоящему изобретению могут использоваться для получения изображений электрофотографическим способом.

Примеры

Сравнительный пример 1

В 1-литровый реактор Парра с механической мешалкой, донным спускным клапаном и дистиллятором загрузили около 219,26 грамм диметил-2,6-нафталиндикарбоксилата (NDC), около 215 грамм D-изосорбида (IS) и около 81,97 грамм дипропиленгилоля (DPG), а затем около 0,625 грамм катализатора на основе бутилстанноновой кислоты (FASCAT® 4100 производства компании Arkema). Покрыли реактор слоем азота и медленно повысили температуру до около 210°C с перемешиванием.

В течение ночи выдерживали эту реакционную смесь в среде азота и непрерывно собирали метанол в сборном резервуаре. Дистиллировали приблизительно 66 мл метанола. Открыли реактор и добавили в преполимерную смесь около 49,94 грамм 1,4-циклогександикарбоновой кислоты (CHDA) и около 58,37 грамм димерной двухосновной кислоты PRIPOL® 1012 производства компании Croda. Снизили температуру реакционной смеси до около 190°C, и продолжили перемешивание в течение ночи, а затем повысили температуру до около 205°C. После того как температура достигла 205°C, в течение около 40 минут поддерживали низкий вакуум (>10 торр). Создали высокий вакуум(<0,1 торр). В течение этого времени осуществляли отгон гликоля (около 40 грамм), и получили низкомолекулярный полимер. Создавали высокий вакуум с тремя интервалами около 4 часов каждый на протяжении около 2 суток. После того как температура размягчения достигла около 119°C, снизили температуру до около 195°C и выгрузили содержимое на поддон из политетрафторэтилена. Этот полимер имел показатель кислотности около 0,92 мг КОН/г.

Пример 1

В 1-литровый реактор Парра с механической мешалкой, донным спускным клапаном и дистиллятором загрузили около 146,11 грамм полимера, полученного в Сравнительном примере 1 (с показателем кислотности около 0,92 мг КОН/г) и около 1,47 грамм лимонной кислоты. Покрыли реактор слоем азотом, медленно повысили температуру до около 170°C и поддерживали ее в течение около 2,5 часов. В течение первых 2,5 часов отобрали три образца полимерного расплава (А, В и С) по истечении 1 часа, 1,75 часа и 2,5 часов. Полимерный расплав подвергли обработке под низким вакуумом еще в течение одного часа, и после этого отобрали образец D (в общей сложности через 3,5 часа после начала реакции). Наконец, в течение 1 часа поддерживали высокий вакуум (<0,1 торр) (после этого отобрали образец Е (в общей сложности через 4,5 часа после начала реакции)), а затем выгрузили смесь из реактора и охладили. Этот окисленный полимер имел показатель кислотности около 4,61 мг КОН/г.

Пример 2

Осуществили процесс, описанный в Примере 1, за исключением того, что для получения окисленного полимера смешали около 100,86 грамм полимера из Сравнительного примера 1 (с показателем кислотности около 0,92 мг КОН/г) и около 2,02 грамм лимонной кислоты (около 2% по весу). В течение первых 2,5 часов отобрали три образца полимерного расплава (А, В и С) по истечении 1 часа, 1,75 часа и 2,5 часов. Полимерный расплав подвергли обработке под низким вакуумом еще в течение одного часа и после этого отобрали образец D (в общей сложности через 3,5 часа после начала реакции). Наконец, в течение 2 часов поддерживали высокий вакуум (<0,1 торр) (после этого отобрали образцы Е и F (в общей сложности через 5,5 часов после начала реакции)), а затем выгрузили смесь из реактора и охладили. Этот окисленный полимер имел показатель кислотности около 6,77 мг KOH/г.

Пример 3

В 500-мл лабораторный стакан, содержащий около 100,9 грамм дихлорметана, добавили около 10,09 грамм окисленного полимера из Примера 1. Перемешивали смесь с частотой вращения около 300 об/минут при комнатной температуре, чтобы растворить полимер в дихлорметане.

В 500-мл лабораторный стакан из пирекса, содержащий около 57,33 грамм деионизированной воды, добавили около 0,07 грамма бикарбоната натрия и около 0,43 грамма алкилдифенилоксид-дисульфоната DOWFAX™ 2А1 производства компании Dow Chemical (с содержанием твердых частиц около 46,75% по весу). Осуществили гомогенизацию водного раствора в гомогенизаторе IKA ULTRA TURRAX Т18 с частотой вращения около 5000 об/мин.

Затем медленно влили полимерный раствор в водный раствор, продолжая гомогенизацию смеси; повысили частоту вращения гомогенизатора около 8000 об/мин, и осуществляли гомогенизацию в течение около 30 минут. По завершении гомогенизации поместили стеклянный реакционный сосуд и его содержимое в обогревающую оболочку и соединили с дистиллятором. Перемешивали смесь с частотой вращения около 260 об/мин, и повысили температуру смеси до около 50°C со скоростью около 1°С/мин, чтобы отогнать из смеси весь дихлорметан. Продолжали перемешивание смеси при температуре около 50°C в течение около 180 минут, а затем охладили ее до комнатной температуры со скоростью около 2°C/мин.

Просеяли продукт через 25-микронное сито. Полученная полимерная эмульсия содержала около 25% по весу твердых частиц в воде и имела средний размер частиц около 913 нм, определенный методом динамического рассеяния света с помощью анализатора размера частиц Nanotrac.

Пример 4

В 500-мл лабораторный стакан, содержащий около 99,3 грамм дихлорметана, добавили около 9,93 грамм окисленного полимера из Примера 2. Перемешивали смесь с частотой вращения около 300 об/минут при комнатной температуре, чтобы растворить полимер в дихлорметане. Затем в 500-мл лабораторный стакан из пирекса, содержащий около 56,42 грамм деионизированной воды, добавили около 0,10 грамма бикарбоната натрия и около 0,42 грамма алкилдифенилоксид-дисульфоната DOWFAX™ 2А1 производства компании Dow Chemical (с содержанием твердых частиц около 46,75% по весу). Осуществили гомогенизацию водного раствора в гомогенизаторе IKA ULTRA TURRAX Т18 с частотой вращения около 5000 об/мин.

Затем медленно влили полимерный раствор в водный раствор, продолжая гомогенизацию смеси; повысили частоту вращения гомогенизатора около 8000 об/мин и осуществляли гомогенизацию в течение около 30 минут. По завершении гомогенизации поместили стеклянный реакционный сосуд и его содержимое в обогревающую оболочку и соединили с дистиллятором. Перемешивали смесь с частотой вращения около 250 об/мин, и повысили температуру смеси до около 50°C со скоростью около 1°C/мин, чтобы отогнать из смеси весь дихлорметан. Продолжали перемешивание смеси при температуре около 50°C в течение около 180 минут, а затем охладили ее до комнатной температуры со скоростью около 2°C/мин.

Просеяли продукт через 25-микронное сито. Полученная полимерная эмульсия содержала около 25% по весу твердых частиц в воде и имела средний размер частиц около 762 нм.

Далее в Таблице 1 указана среднемассовая молекулярная масса, среднечисловая молекулярная масса, температура начала стеклования (Tg (on)), температура размягчения (Ts) и показатель кислотности (AV) биополимеров из Сравнительного примера 1 и множества образцов из Примеров 1 и 2 до и после обработки лимонной кислотой (СА).

Из Таблицы 1 видно, что лимонная кислота использовалась в качестве средства придания кислотных функциональных групп и не вызывала значительное увеличение Mw и (или) Мn по сравнению с необработанным исходным полимером (из Сравнительного примера 1). Путем регулирования продолжительности реакции, температуры и вакуума регулировали реакционную способность лимонной кислоты таким образом, чтобы исключить или свести к минимуму разветвление и (или) сшивание.

Пример 5

В 1-литровый реактор Парра с механической мешалкой, донным спускным клапаном и дистиллятором загрузили около 231 грамма диметил 2,6-нафталиндикарбоксилата, около 248 грамм D-изосорбида и около 86 грамм димерного диола SOVERMOL 908 производства компании Cognis Corporation, а затем добавили около 0,631 грамма катализатора на основе бутилстанноновой кислоты (FASCAT® 4100 производства компании Arkema). Покрыли реактор слоем азота и медленно повысили температуру до около 205°C с перемешиванием. В течение ночи выдерживали эту реакционную смесь в среде азота при температуре около 195°C, и непрерывно собирали метанол в сборном резервуаре. Дистиллировали приблизительно 49 мл метанола.

На следующий день открыли реактор и добавили в преполимерную смесь около 66,5 грамм лимонной кислоты (СА). Повысили температуру реакционной смеси до около 200°C, и продолжали перемешивание в среде азота до достижения заданной температуры 200°C. Затем в течение около 64 минут поддерживали низкий вакуум. Создали высокий вакуум. В течение этого времени получили низкомолекулярный полимер. В течение около 93 минут поддерживали высокий вакуум; собрали еще 23 грамма дистиллята. После того как температура размягчения достигла около 108,5°C, снизили температуру до около 195°C и выгрузили продукт на поддон из политетрафторэтилена.

Сравнили полимер из Примера 5 с: полимером на биооснове с низкой температурой размягчения (Ts) и Mw около 4243 дальтон, содержащим диметил 2,6-нафталиндикарбоксилат с D-изосорбидом, янтарной кислотой и азелаиновой кислотой в качестве сомономеров (далее "полимер на биооснове с низкой Тд''); высокомолекулярным аморфным полимером с Mw около 63400 дальтон, содержащим алкоксилированный бисфенол А с терефталевой кислотой, тримеллитовой кислотой и додеценилянтарной кислотой в качестве сомономеров (далее "высокомолекулярный аморфный полимер"); низкомолекулярным аморфным полимером с Mw около 16100, содержащим алкоксилированный бисфенол А с терефталевой кислотой, фумаровой кислотой и додеценилянтарной кислотой в качестве сомономеров (далее "низкомолекулярный аморфный полимер"); и предлагаемым на рынке полимером на биооснове BIOREZ 64-113 производства компании Advanced Image Resources. Результаты приведены далее в Таблице 2.

Ts=температура размягчения

Mw=среднемассовая молекулярная масса

Tg(on)=температура начала стеклования

AV=показатель кислотности

С/О=соотношение содержания углерода и кислорода.

Упомянутый полимер также сравнили с полиэфирной смолой на основе пропоксилированного бисфенола А (контрольный образец 1 не на биооснове). Результаты также представлены на фиг.1. Как показано на фиг.1, полимер из Примера 5 имел более высокую кривую вязкости, чем полимер на биооснове с низкой Ts, в частности от 60°C до 140°C. Полимер из Примера 5 имел меньшую молекулярную массу, чем полимер на биооснове с низкой Ts, как показано в Таблице 2, но более высокие значения реологических свойств за счет сшивающего действия лимонной кислоты при ее более раннем добавлении в качестве удлинителя цепей/сшивающего агента в ходе реакции полимеризации. За счет регулирования температуры обработки и вакуума были достижимы даже соответствующие более высоким температурам значения реологических свойств, совпадающие со значениями высокомолекулярного аморфного полимера. Как показано на фиг.1, контрольный образец 1 не на биооснове имел большое сходство с Примером 5.

Пример 6

В 2-литровый реактор Buchi с механической мешалкой, донным спускным клапаном и дистиллятором загрузили около 527,36 грамм диметил 2,6-нафталиндикарбоксилата, около 113,9 грамм D-изосорбида, около 158,09 грамм азелаиновой кислоты (AzA) и около 396 грамм пропиленгликоля (PG), а затем около 1,5 грамма катализатора на основе бутилстанноновой кислоты (FASCAT® 4100 производства компании Arkema). Покрыли реактор слоем азота и медленно повысили температуру до около 210°C с перемешиванием. В течение ночи выдерживали эту реакционную смесь в среде азота при температуре около 210°C и непрерывно собирали воду и метанол в сборном резервуаре. На этом этапе собрали приблизительно 115 грамм дистиллята.

На следующий день повысили температуру реакционной смеси до около 215°C и продолжали перемешивание в среде азота до достижения заданной температуры 200°C. Затем в течение около 15 минут поддерживали низкий вакуум. После этого создали высокий вакуум. В течение этого времени получили низкомолекулярный полимер. В течение около 6 часов поддерживали высокий вакуум, пока температура размягчения не достигла около 116,8°C. Оставили реакционную смесь на ночь при температуре около 165°C во избежание дополнительной полимеризации, после чего добавили в реактор около 14 грамм лимонной кислоты (около 1,5% по весу). Затем повысили температуру до около 185°C и поддерживали низкий вакуум в течение около 15 минут. Создали более высокий вакуум, в котором выдержали реакционную смесь в течение около 2 часов, после чего выгрузили на поддон из политетрафторэтилена. Полимер имел окончательную температуру размягчения около 117,4°C и показатель кислотности около 12,77 мг KOH/г.

Пример 7

В 1-литровый реактор Парра с механической мешалкой, донным спускным клапаном и дистиллятором загрузили 370 грамм полимера из Примера 6 с показателем кислотности около 12,77 мг KOH/г. Медленно повысили температуру в реакторе до около 200°C и поддерживали ее в течение около 2.5 часов. Поддерживали низкий вакуум в течение около 20 минут, а затем высокий вакуум в течение около 2,5 часов, пока температура размягчения не достигла около 121°C. Выдерживали полимерный расплав в вакууме еще в течение 5 часов, чтобы способствовать сшиванию и дальнейшей реакции лимонной кислоты с полимерными цепями. На этой стадии выгрузили полимер из реактора и охладили. Полученный полимер имел показатель кислотности около 8,36 мг KOH/г.

Пример 8

В 1-литровый реактор Парра с механической мешалкой, донным спускным клапаном и дистиллятором загрузили около 263,68 грамм диметил 2,6-нафталиндикарбоксилата, около 56,95 грамм D-изосорбида, около 79,05 грамм азелаиновой кислоты и около 198 грамм пропиленгликоля, а затем около 0,75 грамма катализатора на основе бутилстанноновой кислоты (FASCAT® 4100 производства компании Arkema). Покрыли реактор слоем азота и медленно повысили температуру до около 190°C с перемешиванием. В течение ночи выдерживали эту реакционную смесь в среде азота при температуре около 190°C и непрерывно собирали воду и метанол в сборном резервуаре. На этом этапе собрали приблизительно 77 грамм дистиллята.

На следующий день повысили температуру реакционной смеси до около 205°C и продолжали перемешивание в среде азота до достижения заданной температуры. Затем в течение около 15 минут поддерживали низкий вакуум. После этого создали более высокий вакуум и начали получать низкомолекулярный полимер. В течение около 9 часов поддерживали высокий вакуум, пока температура размягчения не достигла от около 110°C до около 115°C. Оставили реакционную смесь на ночь при температуре около 160°C во избежание дополнительной полимеризации. На следующий день повысили температуру до около 200°C и поддерживали высокий вакуум в течение около 3,5 часов. Затем снизили температуру до около 185°C, и добавили в реактор около 6 грамм лимонной кислоты (около 1,5% по весу), и осуществили реакцию в среде азота в течение около 100 минут, а затем выгрузили на поддон из политетрафторэтилена. Полимер имел окончательную температуру размягчения около 123,9°C и показатель кислотности около 9,34 мг KOH/г.

На фиг.2 и 3 представлены реологические профили полимеров из Примеров 6 и 7 в сравнении с имеющимися на рынке низкомолекулярным аморфным полимером и высокомолекулярным аморфным полимером, соответственно. Как показано на фиг.2 и 3, в интервале высоких температур (>130°C) полимер из Примера 6 имел вязкость, сходную с вязкостью низкомолекулярного аморфного полимера, а полимер из Примера 7 имел вязкость, сходную с вязкостью высокомолекулярного аморфного полимера. Хотя молекулярная масса низкомолекулярного аморфного полимера составляла 63400, а молекулярная масса полимера из Примера 7 составляла 8600, они имели вполне сравнимую вязкость в интервале более высоких температур. Так, на фиг.2 и 3 показано, что путем добавления лимонной кислоты полимеру не только придаются кислотные функциональные группы, но также регулируется его вязкость (посредством разветвления и(или) сшивания), в зависимости от длительности обработки полимера после добавления лимонной кислоты в качестве мономера.

Сравнительный пример 2

Получили сравнительный полимер, который обработали около 5 граммами тримеллитового ангидрида (ТМА) вместо лимонной кислоты. В 1-литровый реактор Парра с механической мешалкой, донным спускным клапаном и дистиллятором загрузили диметил 2,6-нафталиндикарбоксилат, D-изосорбид (IS, 0,11 эквивалента), азелаиновую кислоту пропиленгликоль, а затем около 0,75 грамма катализатора FASCAT 4100. Покрыли реактор слоем азота и медленно повысили температуру до около 190°C с перемешиванием. В течение ночи выдерживали эту реакционную смесь в среде азота при температуре около 190°C и непрерывно собирали воду и метанол в сборном резервуаре. Собрали приблизительно 77 грамм дистиллята. На следующий день повысили температуру реакционной смеси до около 205°C и продолжали перемешивание в среде азота до достижения заданной температуры. Затем в течение около 15 минут поддерживали низкий вакуум. После этого создали высокий вакуум. В течение этого времени получили низкомолекулярный полимер. В течение около 9 часов поддерживали высокий вакуум, пока температура размягчения не достигла около 110-115°C. Оставили реакционную смесь на ночь при температуре около 160°C во избежание дополнительной полимеризации. На следующий день повысили температуру до около 200°C и поддерживали высокий вакуум в течение около 3,5 часов. Затем снизили температуру до около 185°C, и добавили в реактор около 5,2 грамм тримеллитового ангидрида, и осуществили реакцию в среде азота в течение около 100 минут, после чего выгрузили на поддон из политетрафторэтилена.

Полимер имел окончательную температуру размягчения около 119,7°C и показатель кислотности около 9,5 мг КОН/г.

Далее в Таблице 3 показаны материалы и свойства полимеров на биооснове, обработанных лимонной кислотой (СА) вместо тримеллитового ангидрида (ТМА).

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИИ ТОНЕРА И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2012 |

|

RU2593822C2 |

| НЕ СОДЕРЖАЩАЯ РАСТВОРИТЕЛЯ ЭМУЛЬСИЯ НА БИООСНОВЕ | 2011 |

|

RU2565318C2 |

| ГИПЕРПИГМЕНТИРОВАННЫЙ ЧЕРНЫЙ ЛЕГКОПЛАВКИЙ ТОНЕР | 2012 |

|

RU2594156C2 |

| ВОЗОБНОВЛЯЕМЫЙ ТОНЕР | 2013 |

|

RU2598843C2 |

| ЭКОЛОГИЧНЫЙ ТОНЕР С НИЗКОЙ ТЕМПЕРАТУРОЙ ЗАКРЕПЛЕНИЯ | 2016 |

|

RU2711533C2 |

| СОВМЕСТНОЕ ЭМУЛЬГИРОВАНИЕ НЕРАСТВОРИМЫХ СОЕДИНЕНИЙ СО СМОЛАМИ ДЛЯ ТОНЕРА | 2012 |

|

RU2565052C2 |

| ФЛУОРЕСЦИРУЮЩИЙ КРАСНЫМ ЦВЕТОМ ПОД ДЕЙСТВИЕМ УЛЬТРАФИОЛЕТОВОГО ИЗЛУЧЕНИЯ ЕА-ТОНЕР | 2014 |

|

RU2630295C2 |

| СВЕРХЛЕГКОПЛАВКИЙ ТОНЕР ИЗ ИМЕЮЩИХ СЕРДЦЕВИНУ И ОБОЛОЧКУ ЧАСТИЦ | 2013 |

|

RU2619941C2 |

| ТОНИРУЮЩИЕ СОСТАВЫ | 2011 |

|

RU2556690C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАТЕКСОВ С ОБРАЩЕННЫМИ ФАЗАМИ НА ОСНОВЕ СЛОЖНЫХ ПОЛИЭФИРОВ | 2014 |

|

RU2652988C2 |

Изобретение относится к тонеру. Тонер содержит окисленный полимер на биооснове аморфной полиэфирной смолы на биооснове в сочетании с кислотой на биооснове, кристаллический полиэфирный полимер и один или несколько ингредиентов, выбранных из группы, включающей красители, парафины и их сочетания. Окисленный полимер на биооснове имеет показатель кислотности от около 2 мг КОН/г полимера до около 200 мг КОН/г полимера. Аморфная полиэфирная смола на биооснове и кислота на биооснове получены из натурального биологического вещества растительного происхождения или растительных масел. Указанная аморфная полиэфирная смола на биооснове имеет соотношение содержания углерода и кислорода от около 2 до около 15. Тонер состоит из сердцевины указанной аморфной полиэфирной смолы на биооснове и указанного кристаллического полиэфирного полимера, и оболочки указанной аморфной полиэфирной смолы на биооснове. Кислота на биооснове выбрана из группы, включающей лимонную кислоту, ангидрид лимонной кислоты и сочетания, которая содержится в количестве от около 0,1% по весу до около 20% по весу аморфной смолы. Аморфную полиэфирную смолу на биооснове получают из димерного диола, D-изосорбида, нафталиндикарбоксилата и дикарбоновой кислоты. Технический результат - получение безвредных для окружающей среды частиц тонера. 2 н. и 7 з.п. ф-лы, 3 табл., 3 ил., 8 пр.

1. Тонер, содержащий:

окисленную смолу на биооснове аморфной полиэфирной смолы на биооснове в сочетании с кислотой на биооснове, кристаллическую полиэфирную смолу и один или несколько ингредиентов, выбранных из группы, включающей красители, воски и их сочетания, при этом окисленная смола на биооснове имеет показатель кислотности от около 2 мг КОН/г смолы до около 200 мг КОН/г смолы, и где указанная аморфная полиэфирная смола на биооснове и указанная кислота на биооснове получены из натурального биологического материала растительного происхождения или растительных масел, и где указанная аморфная полиэфирная смола на биооснове имеет соотношение содержания углерода и кислорода от около 2 до около 15, и где тонер состоит из сердцевины указанной аморфной полиэфирной смолы на биооснове и указанного кристаллического полиэфирного полимера, и оболочки указанной аморфной полиэфирной смолы на биооснове, и где кислота на биооснове выбрана из группы, включающей лимонную кислоту, ангидрид лимонной кислоты и их сочетания, которая содержится в количестве от около 0,1% по весу до около 20% по весу аморфной смолы, и где аморфную полиэфирную смолу на биооснове получают из димерного диола, D-изосорбида, нафталиндикарбоксилата и дикарбоновой кислоты.

2. Тонер по п.1, в котором дикарбоновую кислоту выбирают из группы, включающей азелаиновую кислоту, нафталиндикарбоновую кислоту, димерную двухосновную кислоту, терефталевую кислоту и их сочетания.

3. Тонер по п.1, в котором аморфная полиэфирная смола на биооснове имеет соотношение содержания углерода и кислорода от около 2 до около 6.

4. Тонер по п.1, в котором окисленный аморфный полимер на биооснове имеет среднемассовую молекулярную массу от около 2000 до около 150000.

5. Тонер по п.1, в котором окисленная смола на биооснове и кристаллическая смола имеет вязкость расплава от около 10 до около 1000000 Па·с при температуре около 140°С.

6. Тонер, содержащий: окисленную смолу на биооснове аморфной полиэфирной смолы на биооснове в сочетании с многофункциональной кислотой на биооснове, кристаллическую полиэфирную смолу и один или несколько ингредиентов, выбранных из группы, включающей красители, воски и их сочетания, где кислота на биооснове присутствует в количестве от около 0,5% по весу до около 10% по весу аморфной смолы на биооснове, где окисленная смола на биооснове имеет показатель кислотности от около 5 мг КОН/г полимера до около 50 мг КОН/г полимера, и где указанная аморфная полиэфирная смола на биооснове и указанная кислота на биооснове получены из натурального биологического материала растительного происхождения или растительных масел; где тонер состоит из сердцевины указанной аморфной полиэфирной смолы на биооснове и указанной кристаллической полиэфирной смолы, и оболочки указанной аморфной полиэфирной смолы на биооснове, где многофункциональная кислота на биооснове выбрана из группы, включающей лимонную кислоту, ангидрид лимонной кислоты и сочетания, и где аморфную полиэфирную смолу на биооснове получают из димерного диола, D-изосорбида, нафталиндикарбокислата и дикарбоновой кислоты.

7. Тонер по п.6, в котором аморфную полиэфирную смолу на биооснове получают из D-изосорбида.

8. Тонер по п.6, в котором дикарбоновую кислоту выбирают из группы, включающей азелаиновую кислоту, нафталиндикарбоновую кислоту, димерную двухосновную кислоту, терефталевую кислоту и их сочетания.

9. Тонер по п.6, в котором аморфная смола на биооснове присутствует в количестве от около 20 до около 80% по весу компонентов тонера, имеет среднемассовую молекулярную массу, измеренную гель-проникающей хроматографией от около 2000 до около 90000; среднечисловую молекулярную массу, измеренную гель-проникающей хроматографией от около 2000 до около 25000; и соотношение содержания углерода и кислорода от около 2 до около 6; и где указанный полиэфир на биооснове и указанный кристаллический полиэфир имеют вязкость расплава от около 50 до коло 10000 Па·с; и где указанная аморфная смола на биооснове имеет температуру стеклования от около 45°С до около 75°С.

| US 20100203439 A1 12.08.2010 | |||

| US 20100099037 A1 22.04.2010 | |||

| Электрографический тонер | 1981 |

|

SU987566A1 |

| Электрографический проявитель для скрытого электростатического изображения | 1985 |

|

SU1291921A1 |

Авторы

Даты

2015-09-27—Публикация

2011-12-20—Подача