Изобретение относится к производству керамических проппантов, предназначенных для использования в качестве расклинивающих агентов при добыче углеводородов методом гидравлического разрыва пласта – ГРП, конкретно – к производству легковесных керамических проппантов на основе кремнеземистого сырья.

Специалистам, работающим в области исследования свойств керамических расклинивающих агентов, известно, что основными видами сырья для масштабно производимых в настоящее время проппантов являются природные алюмосиликаты, природные магнийсиликаты и кремнезем. Соответственно, проппанты, производимые из шихты алюмосиликатного или магнийсиликатного состава, относятся к высокоплотным и среднеплотным продуктам (насыпная плотность составляет приблизительно 1,5 – 2,0 г/см3, см., например, патент РФ №2563853), а проппанты, производимые из шихты кремнеземистого состава, являются легковесными (насыпная плотность 1,3 – 1,4 г/см3) или ультралегковесными (насыпная плотность менее 1,3 см3) изделиями. При этом достаточно хорошо изученным является тот факт, что с понижением насыпной плотности проппанта снижаются его прочностные характеристики и, как следствие, проводимость/проницаемость проппантной пачки. По этой причине ультралегковесные проппанты в настоящее время не находят широкого применения и используются исключительно на скважинах с низким пластовым давлением. Известен, например, способ изготовления кремнеземистого проппанта (см. патент РФ № 2445339), в котором качестве шихты используют природный высококремнеземистый песок или его смесь с кварцитом. Проппант, полученный указанным способом, относится к категории ультралегковесных и обладает пониженными прочностными характеристиками в особенности при высоких (более 7500 psi) разрушающих нагрузках. В то же время специалистам, работающим в сфере добычи углеводородов, известно, что с понижением насыпной плотности расклинивающего агента появляется возможность проведения операции ГРП с применением жидкостей с низкой вязкостью, что является особенно актуальным при использовании технологии горизонтального бурения в сочетании с гидроразрывом. В результате чего обеспечиваются необходимые дебиты скважин. Этот эффект достигается преимущественно за счет улучшения переноса и оптимизации расположения проппанта в трещинах (см. доклады компании Oxane Materials на конференции SPE Hydraulic Fracturing Technology в Woodlands, штат Техас, США, 4-6 февраля 2014 г.). Вместе с тем, при добыче углеводородов из глубоких скважин с высоким пластовым давлением предпочтительным является использование проппанта с повышенными прочностными характеристиками. В этой связи особый интерес представляют легковесные проппанты с улучшенными эксплуатационными характеристиками, которые могут применяться при высоких (до 10000 psi) пластовых давлениях. Повышения качества проппанта добиваются введением в кремнеземистую шихту различных добавок – магнийсодержащих соединений, смеси красножгущейся глины и серпентинита, смеси серпентинита и каолиновой ваты, смеси диатомита и магнийсодержащего соединения (см., например, патенты РФ № 2446200, № 2547033, № 2513792, № 2535540).

Наиболее близкими по технической сущности к заявляемому решению являются шихта для изготовления легковесного проппанта состава, масс.% : кварцполевошпатовый песок 90-97, глина и/или каолин 3-10 (патент РФ № 2425084), и способ изготовления проппанта из указанной шихты, включающий сушку исходных компонентов, их дозирование, помол, гранулирование шихты и обжиг полученных гранул, причем обжиг гранул осуществляют при скорости их нагрева - 350-370°С/ч и скорости охлаждения - 800-820°С/ч. Кроме того, указанную сушку осуществляют при температуре 200-240°С, помол компонентов шихты осуществляют до фракции не более 40 мкм, при содержании фракции не более 5 мкм не менее 60 мас.%, а для увлажнения шихты при гранулировании используют 2-8%-ный раствор гидроксида натрия и/или калия. Легковесный проппант характеризуется тем, что он получен указанным способом. Известный легковесный проппант с насыпной плотностью 1,3–1,4 г/см3 обладает высокими прочностными характеристиками при нагрузках до 7500 psi.

Недостатком известного проппанта является резкое увеличение разрушаемости гранул при более высоких (до 10000 psi) нагрузках.

Технической задачей, на решение которой направлено заявляемое изобретение является снижение разрушаемости легковесного проппанта под нагрузкой до 10000 psi, при сохранении его насыпной плотности 1,4 г/см3 и менее.

Указанный результат достигается тем, что шихта для изготовления легковесного кремнеземистого проппанта, включающая природный песок, дополнительно содержит цементный клинкер и/или цемент при следующем соотношении компонентов, мас.%:

природный песок – 90,0–99,5,

цементный клинкер и/или цемент – 0,5–10,0.

Кроме того, легковесный кремнеземистый проппант характеризуется тем, что он изготовлен из указанной шихты.

Технология изготовления проппанта, соответствующего заявляемому решению, является традиционной для данного вида продукции и включает в себя помол исходных сырьевых компонентов, как правило, до фракции менее 40 мкм, их грануляцию и обжиг, обеспечивающий максимальное уплотнение керамики. Авторами экспериментальным путем установлено, что проппант, полученный из шихты заявляемого состава, демонстрирует снижение разрушаемости при давлении до 10000 psi. Вероятно это связано с тем, что введение в кремнеземистую матрицу алюмосиликатов кальция оказывает больший упрочняющий эффект при высоких нагрузках по сравнению с алюмосиликатными добавками. Алюмосиликаты кальция, взаимодействуя с легкоплавкими примесями, имеющимися в составе природных песков, образуют спекающую жидкую фазу, что позволяет при более низких температурах обжига получать мелкозернистую керамику. Это, в свою очередь, снижает степень разупрочняющего перехода кварца в кристобалит. Кроме того, добавка цемента, имеющего в своем составе гипс, благоприятно сказывается на прочности проппанта – сырца, снижая его разрушаемость во время технологических перемещений. Для реализации заявляемого технического решения может быть использован любой природный песок, предпочтительно содержащий не менее 70 мас.% SiO2. Введение в состав шихты для изготовления легковесного проппанта цементного клинкера и/или цемента в количестве менее 0,5 мас.% не оказывает заметного влияния на прочностные характеристики продукта, а увеличение содержания указанных добавок свыше 10 мас.% не приводит к дальнейшему снижению разрушаемости проппанта и вызывает заметное уплотнение керамики.

Примеры осуществления изобретения.

Пример 1. 0,05 кг цементного клинкера и 9,95 кг высушенного природного песка подвергали совместному помолу в лабораторной вибромельнице до фракции менее 40 мкм. Полученный материал гранулировали и обжигали в лабораторной печи при температуре 1250°С. У полученного проппанта фракции 40/70 меш определяли насыпную плотность и разрушаемость по общепринятой методике ISO 13503 - 2:2006.

Пример 2. 0,05 кг цемента и 9,95 кг высушенного природного песка подвергали совместному помолу в лабораторной вибромельнице до фракции менее 40 мкм. Полученный материал гранулировали и обжигали в лабораторной печи при температуре 1250°С. У полученного проппанта фракции 40/70 меш определяли насыпную плотность и разрушаемость по общепринятой методике ISO 13503 - 2:2006.

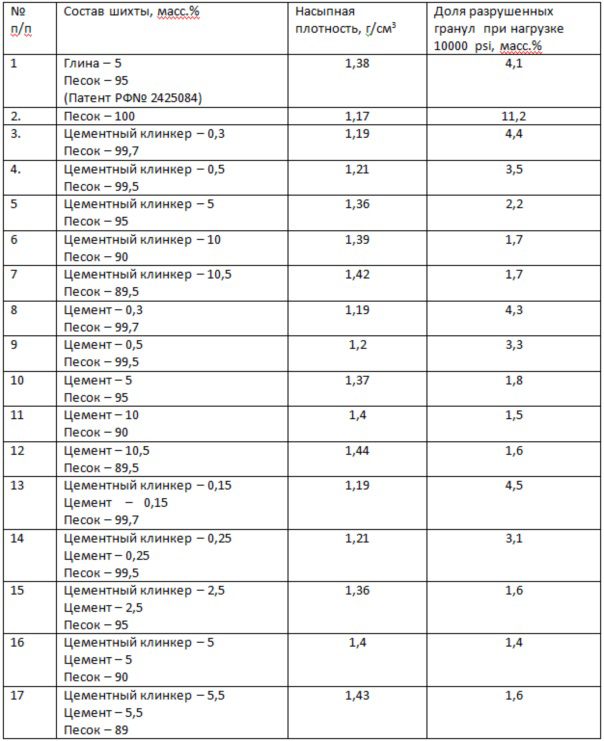

Пример 3. 0,5 кг цемента и 0,5 кг цементного клинкера и 9 кг высушенного природного песка подвергали совместному помолу в лабораторной вибромельнице до фракции менее 40 мкм. Полученный материал гранулировали и обжигали в лабораторной печи при температуре 1230°С. У полученного проппанта фр. 40/70 меш определяли насыпную плотность и разрушаемость по общепринятой методике ISO 13503 - 2:2006. Аналогичным образом готовили пробы проппанта с различным содержанием цемента и цементного клинкера. Кроме того, была изготовлена проба проппанта по патенту РФ № 2425084, имеющего минимальную разрушаемость при нагрузке 10000 psi. Результаты испытаний приведены в таблице.

Результаты данных таблицы показывают, что проппант, изготовленный из шихты заявляемого состава (примеры 4 – 6, 9 – 11, 14 – 16), демонстрирует меньшую разрушаемость при нагрузке 10000 psi в сравнении с известными техническими решениями, имея насыпную плотность менее 1,4 г/см3.

Таблица – свойства легковесного проппанта

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО КРЕМНЕЗЁМИСТОГО ПРОППАНТА И ПРОППАНТ | 2017 |

|

RU2650149C1 |

| Способ изготовления легковесного кремнезёмистого проппанта и проппант | 2016 |

|

RU2623751C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УЛЬТРАЛЕГКОВЕСНОГО КРЕМНЕЗЁМИСТОГО МАГНИЙСОДЕРЖАЩЕГО ПРОППАНТА | 2013 |

|

RU2535540C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО ВЫСОКОКРЕМНЕЗЕМИСТОГО МАГНИЙСОДЕРЖАЩЕГО ПРОППАНТА ДЛЯ ДОБЫЧИ СЛАНЦЕВЫХ УГЛЕВОДОРОДОВ | 2012 |

|

RU2513792C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО КРЕМНЕЗЕМИСТОГО ПРОППАНТА И ПРОППАНТ | 2010 |

|

RU2446200C1 |

| Магнийсиликатный проппант | 2016 |

|

RU2615197C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО ПРОППАНТА И ПРОППАНТ | 2010 |

|

RU2425084C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОКРЕМНЕЗЕМИСТОГО КЕРАМИЧЕСКОГО ПРОППАНТА ДЛЯ ДОБЫЧИ СЛАНЦЕВОГО ГАЗА | 2012 |

|

RU2500713C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ПРОППАНТА | 2013 |

|

RU2515661C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО МАГНИЙСИЛИКАТНОГО ПРОППАНТА И ПРОППАНТ | 2010 |

|

RU2437913C1 |

Изобретение относится к производству керамических проппантов, предназначенных для использования в качестве расклинивающих агентов при добыче углеводородов методом гидравлического разрыва пласта. Шихта для производства легковесных керамических проппантов содержит 90,0-99,5 мас.% природного песка и 0,5-10 мас.% цементного клинкера и/или цемента. Легковесный кремнеземистый проппант, изготовленный из указанной шихты, характеризуется пониженной насыпной плотностью до 1,4 г/см3 и демонстрирует пониженную разрушаемость под нагрузкой 10000 psi. 2 н.п. ф-лы, 1 табл.

1. Шихта для изготовления легковесного кремнеземистого проппанта, включающая природный песок, отличающаяся тем, что она дополнительно содержит цементный клинкер и/или цемент при следующем соотношении компонентов, мас.%:

2. Легковесный кремнеземистый проппант, характеризующийся тем, что он изготовлен из шихты по п.1.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО ПРОППАНТА И ПРОППАНТ | 2010 |

|

RU2425084C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КРЕМНЕЗЕМИСТОЙ КЕРАМИКИ | 2006 |

|

RU2394792C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО КРЕМНЕЗЕМИСТОГО ПРОППАНТА И ПРОППАНТ | 2010 |

|

RU2446200C1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| US 6753299 B2, 22.06.2004. | |||

Авторы

Даты

2018-05-07—Публикация

2016-12-07—Подача