Изобретение относится к нефтегазодобывающей промышленности, а именно к технологии изготовления среднеплотных и легковесных керамических проппантов с насыпной плотностью 1,4 – 1,55 г/см3 из шихты на основе смеси термообработанного природного магнийсиликатного сырья и кварцполевошпатного песка.

Керамические проппанты – расклинивающие агенты, это прочные сферические гранулы, удерживающие трещины ГРП от смыкания под большим давлением и обеспечивающие необходимую производительность нефтяных скважин путем создания в пласте проводящего канала. Широко представленные рынке проппанты производятся из алюмосиликатного или магнийсиликатного сырья, причем использование природного магнийсиликатного сырья, являющегося доступным и не требующим значительных затрат на переработку, позволяет получать конкурентный в ценовом отношении продукт. Кроме того, использование в качестве исходного сырья физической смеси термообработанного магнийсиликатного сырья (серпентинита, дунита, талька и прочее) и кварцполевошпатного песка в различных соотношениях дает возможность изменять физико–механические характеристики проппанта в широких пределах. К числу основных технических требований, предъявляемых к проппантам, относятся: сферичность/округлость, плотность разрушаемость, а также проводимость проппантной пачки. При этом снижение плотности материала влечет за собой увеличение разрушаемости расклинивателя и снижение проводимости материала. Вместе с тем, в последние годы наблюдается увеличение спроса со стороны сервисных компаний на среднеплотные и легковесные проппанты, демонстрирующие повышенную степень переноса и улучшенное размещение расклинвающего агента в трещине. В этой связи предприятиями–производителями проппанта проводятся исследования, направленные на сохранение прочностных характеристик магнийсиликатного проппанта при снижении его плотности.

Известны способы изготовления среднеплотных и легковесных магнийсиликатных проппантов на основе смеси термообработанного серпентинита и кварцполевошпатного песка (см. патенты РФ № 2521989, № 2463329), в которых сохранения прочностных характеристик добиваются уплотнением и упрочнением проппанта–сырца.

Известен также способ изготовления магнийсиликатного проппанта и проппант (патент РФ №2463329), в котором снижения падения проводимости проппантной пачки при высоких (более 6000 psi) давлениях в условиях гидротермального воздействия добиваются посредством введения в шихту комплексной спекающей добавки. Многолетними исследованиями, проводимыми авторами в области совершенствования технологии изготовления проппантов установлено, что еще одной из важнейших характеристик расклинивателя, обеспечивающих проводимость проппантной пачки является устойчивость материала к воздействию циклических нагрузок, поскольку в реальных условиях проппант испытывает не разовые, а многократные нагрузки, в результате чего возрастает доля разрушенных гранул. Задача повышения устойчивости расклинивателя к воздействию динамических нагрузок решена для ультралегковесного кремнеземистого проппанта, путем введения в состав шихты пластинчатого и волокнистого материалов – серпентинита и каолиновой ваты (см. патент РФ № 2535540).

Наиболее близким по технической сущности к заявляемому решению является магнийсиликатный проппант, представляющий собой керамические гранулы на основе метасиликата магния, полученные путем термообработки и помола исходных компонентов шихты, их гранулирования до насыпного веса сырых гранул не менее 1,2 г/см3, обжига при температуре 1215-1290°С с последующим охлаждением и рассевом (см. патент РФ № 2235702). Метасиликат магния (MgSiO3) в проппанте, полученном заявляемым способом, представлен преимущественно клиноэнстатитом.

Недостатком указанного проппанта является пониженная устойчивость к воздействию циклических сжимающих нагрузок.

Технической задачей, на решение которой направлено заявляемое изобретение является увеличение устойчивости магнийсиликатного проппанта к воздействию циклических сжимающих нагрузок при сохранении требуемых исходных прочностных характеристик продукта.

Указанная задача решается тем, что магнийсиликатный проппант, представляющий собой керамические гранулы на основе метасиликата магния, изготовленные путем предварительной термообработки и помола исходных компонентов шихты, формования гранул, их обжига, охлаждения и рассева, получен при охлаждении, которое производят со скоростью 250°С/ч и более, причем указанный метасиликат представлен протоэнстатитом и клиноэнстатитом при следующем их соотношении, об.%:

Наиболее применяемым природным магнийсиликатным сырьем для производства проппанта является серпентинит, который предварительно обжигают при температуре 1000 – 1200°С. После обжига получают материал, содержащий более 60% форстерита. Шихту для производства проппанта готовят путем совместного тонкого (до 10 мкм по среднемедианному размеру частиц) помола обожженного серпентинита с кварцполевошпатным песком, смешанных в необходимом соотношении. Соотношение компонентов шихты определяется требуемой плотностью проппанта. Измельченный материал гранулируют, обжигают, охлаждают и рассевают. Обжиг магнийсиликатных проппантов производится в широком интервале температур, зависящих от химического и минералогического состава используемого природного сырья, состава и количества примесей, соотношения компонентов шихты и определяется для каждого материала отдельно. Критерием оптимальной температуры спекающего обжига является максимальная прочность (минимальная разрушаемость) проппанта. В процессе обжига керамических гранул содержащийся в материале форстерит преобразуется в метасиликат магния, представленный двумя фазами – клиноэнстатитом и протоэнстатитом с преобладанием последнего. Во время охлаждения протоэнстатит частично переходит в клиноэнстатит, при этом доля протоэнстатита в значительной степени зависит от скорости охлаждения обожженного проппанта. Сохранению фазы протоэнстатита при комнатной температуре также способствует тонкое измельчение шихты и наличие в ней естественных легкоплавких примесей, способствующих образованию по границам зерен стеклофазы. Находящиеся в керамике клиноэнстатит и протоэнстатит обеспечивают необходимую исходную прочность материала, при этом протоэнстатит придает изделиям трещиностойкость. Это объясняется полиморфизмом MgSiO3. Специалистам, работающим в области производства магнийсиликатной керамики, известно, что находящийся в метастабильном состоянии при комнатной температуре протоэнстатит, при приложении внешней нагрузки может переходить в клиноэнстатит с увеличением объема до 6%. Применительно к магнийсиликатному проппанту это означает, что при воздействии сжимающей нагрузки на проппантную пачку в местах контакта гранул происходит фазовый переход протоэнстатиа в клиноэнстатит с образованием сети локальных микротрещин. После снижения нагрузки и повторном нагружении энергия распространяющейся трещины рассеивается в образовавшейся ранее сети микротрещин. Следовательно, наличие в проппанте определенного количества протоэнстатита увеличивает сопротивляемость материала воздействию циклических сжимающих нагрузок.

Экспериментальным путем установлено, что сопутствующие кристаллические фазы, образующиеся в керамике после обжига и охлаждения, не оказывают заметного влияния на решение поставленной технической задачи. В качестве сопутствующих кристаллических фаз в обожженном проппанте могут присутствовать кварц, маггемит, кристобалит, форстерит и пр. Их количество и соотношение зависят от химического состава и температуры предварительной термообработки исходных компонентов шихты, соотношения исходных компонентов шихты и степени их измельчения. Также экспериментальным путем установлено, что заявляемое соотношение фаз обеспечивает необходимую исходную прочность проппанта и способствует ее сохранению при циклических нагрузках. При содержании в метасиликате магния протоэнстатита в количестве менее 55 об.% и клиноэнстатита в количестве более 45 об.% уменьшается устойчивость проппанта к действию циклических сжимающих нагрузок. Содержание протоэнстатита 95 об.% (соответственно клиноэнстатита – 5 об.%) является максимальным, которого удалось достичь при использовании природного сырья, содержащего естественные примеси, оказывающие влияние на фазовый состав керамики. Охлаждение обожженного проппанта со скоростью менее 250°С/ч приводит к значительному снижению содержания протоэнстатита в керамике за счет его перерождения в клиноэнстатит, что, в свою очередь, снижает как прочность, так и трещиностойкость материала, увеличивая тем самым долю разрушенных гранул под действием циклических сжимающих нагрузок.

Авторы подтверждают, что использование альтернативного магний-силикатного сырья при соблюдении заявляемого соотношения фаз в метасиликате магния, являющимся основным компонентом обожженного проппанта и реализации заявляемой скорости охлаждения обожженного расклинивателя, позволяет получать продукт, обладающий устойчивостью к циклическим сжимающим нагрузкам.

Примеры осуществления изобретения

Пример 1.

6 кг обожженного серпентинита (Асбестовского месторождения, РФ Свердловская обл.) и 4 кг кварцполевошпатного песка (Малышевского месторождения, РФ, Свердловская обл.) измельчали в лабораторной мельнице до среднемедианного размера частиц менее 10 мкм, материал гранулировали и обжигали при температуре 1280°С (оптимальной для данной шихты), обожженный гранулят охлаждали со скоростью 2500°С/ч (пример 3 таблицы 1). У охлажденного проппанта определяли фазовый состав и разрушаемость. Проппант фракции 16/20 меш, с насыпной плотностью 1,55 г/см3 и долей разрушенных при 10000 psi гранул равной 14,2 масс.% подвергали нагрузке в 10000 psi, затем давление снижали до 7500 psi и вновь поднимали до 10000 psi. После 5 циклов нагрузки вновь определяли долю разрушенных гранул. Подобным образом проводили исследования свойств полученного проппанта, охлажденного с другими скоростями. Также был изготовлен проппант на основе клиноэнстатита по способу, предложенному в патенте РФ № 2235702. Проппант–сырец обжигали при температуре 1215°С и охлаждали вместе с обжиговой печью со скоростью 250°С/ч для получения проппанта с максимальным содержанием клиноэнстатита. Результаты испытаний приведены в таблице 1. Результаты фазового анализа образцов округлены до целых значений.

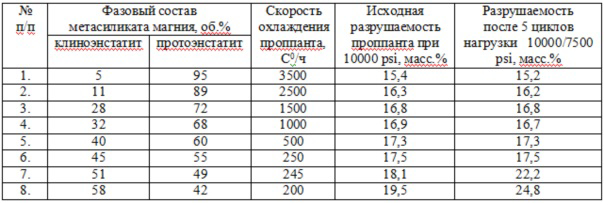

Таблица 1.

1* - проппант на основе клиноэнстатита по патенту РФ № 2235702.

Пример 2.

5 кг обожженного серпентинитового щебня (Асбестовского месторождения, РФ, Свердловская обл.) и 5 кг кварцполевошпатного песка (Малышевского месторождения, РФ, Свердловская обл.) измельчали в лабораторной мельнице до среднемедианного размера частиц менее 10 мкм, материал гранулировали и обжигали при температуре 1260°С (оптимальной для данной шихты), обожженный гранулят охлаждали со скоростью 2500°С/ч (пример 2 таблицы 2). У охлажденного проппанта определяли фазовый состав и разрушаемость. Проппант фракции 16/20 меш, с насыпной плотностью 1,4 г/см3 и долей разрушенных при 10000 psi гранул равной 16,3 масс.% подвергали нагрузке в 10000 psi, затем давление снижали до 7500 psi и вновь поднимали до 10000 psi. После 5 циклов нагрузки вновь определяли долю разрушенных гранул. Подобным образом проводили исследования свойств полученного проппанта, охлажденного с другими скоростями. Результаты фазового анализа образцов округлены до целых значений.

Результаты испытаний приведены в таблице 2.

Таблица 2.

Анализ данных таблиц показывает, что магнийсиликатный проппант, соответствующий заявляемому техническому решению (примеры 2–7 таблицы 1 и 1–6 таблицы 2), обеспечивает сохранение исходной прочности при воздействии циклических сжимающих нагрузок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамический проппант | 2016 |

|

RU2655335C9 |

| Керамический расклинивающий агент | 2019 |

|

RU2744130C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО КРЕМНЕЗЁМИСТОГО ПРОППАНТА И ПРОППАНТ | 2017 |

|

RU2650149C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО ВЫСОКОКРЕМНЕЗЕМИСТОГО МАГНИЙСОДЕРЖАЩЕГО ПРОППАНТА ДЛЯ ДОБЫЧИ СЛАНЦЕВЫХ УГЛЕВОДОРОДОВ | 2012 |

|

RU2513792C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО МАГНИЙСИЛИКАТНОГО ПРОППАНТА И ПРОППАНТ | 2010 |

|

RU2437913C1 |

| Способ изготовления магнезиально-кварцевой сырьевой шихты, используемой при производстве проппантов | 2016 |

|

RU2617853C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИЙСИЛИКАТНОГО ПРОППАНТА И ПРОППАНТ | 2011 |

|

RU2463329C1 |

| Способ изготовления магнийсиликатного проппанта и проппант | 2015 |

|

RU2613676C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИЙСИЛИКАТНОГО ПРОППАНТА И ПРОППАНТ | 2011 |

|

RU2476478C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ МАГНЕЗИАЛЬНО-СИЛИКАТНОГО ПРОППАНТА | 2020 |

|

RU2761424C1 |

Изобретение относится к нефтегазодобывающей промышленности, а именно к технологии изготовления среднеплотных и легковесных керамических проппантов с насыпной плотностью 1,4 – 1,55 г/см3 из шихты на основе смеси термообработанного природного магнийсиликатного сырья и кварцполевошпатного песка. Магнийсиликатный проппант представляет собой керамические гранулы на основе метасиликата магния, изготовленные путем предварительной термообработки и помола исходных компонентов шихты, формования гранул, их обжига, охлаждения и рассева, где охлаждение осуществляют со скоростью 250°С/ч и более, а указанный метасиликат представлен протоэнстатитом и клиноэнстатитом при следующем их соотношении, об.%: протоэнстатит 55-95, клиноэнстатит 5-45. Технический результат – повышение устойчивости к циклическим сжимающим нагрузкам при сохранении требуемых прочностных характеристик. 2 пр., 2 табл.

Магнийсиликатный проппант, представляющий собой керамические гранулы на основе метасиликата магния, полученные путем предварительной термообработки и помола исходных компонентов шихты, формования гранул, их обжига, охлаждения и рассева, отличающийся тем, что охлаждение производят со скоростью 250°С/ч и более, а указанный метасиликат представлен протоэнстатитом и клиноэнстатитом при следующем их соотношении, об.%:

| Способ изготовления керамических расклинивателей нефтяных скважин | 2002 |

|

RU2235702C9 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО ВЫСОКОКРЕМНЕЗЕМИСТОГО МАГНИЙСОДЕРЖАЩЕГО ПРОППАНТА ДЛЯ ДОБЫЧИ СЛАНЦЕВЫХ УГЛЕВОДОРОДОВ | 2012 |

|

RU2513792C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО ПРОППАНТА И ПРОППАНТ | 2010 |

|

RU2425084C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО МАГНИЙСИЛИКАТНОГО ПРОППАНТА И ПРОППАНТ | 2010 |

|

RU2437913C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УЛЬТРАЛЕГКОВЕСНОГО КРЕМНЕЗЁМИСТОГО МАГНИЙСОДЕРЖАЩЕГО ПРОППАНТА | 2013 |

|

RU2535540C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИЙСИЛИКАТНОГО ПРОППАНТА И ПРОППАНТ | 2011 |

|

RU2463329C1 |

| US 4725390 A, 16.02.1988 | |||

| US 7648934 B2, 19.11.2010. | |||

Авторы

Даты

2017-04-04—Публикация

2016-02-09—Подача