Изобретение относится к устройствам и системам газобаллонной подачи рабочего тела в ракетные двигатели (РД) космических аппаратов (КА).

Одно из первых применений устройств подачи рабочего тела (УПРТ) в однокомпонентные ракетные двигатели (РД) осуществлялось в газобаллонных системах на советских пилотируемых космических кораблях «Восток» и «Восход» (Елисеев А.С. Техника космических полетов. М.: «Машиностроение». 1983. стр. 121-123). Системы указанных кораблей включали в себя три независимые секции, каждая из которых содержит УПРТ в виде баллонов с газом, магистрали подачи рабочего тела (РТ), с элетропневмоклапанами высокого давления, коллектора для подачи РТ к исполнительным органам - однокомпонентным РД. На баллонах с газом и в коллекторах РД, установлены датчики температуры и давления. В качестве РТ использовался азот. Конструкция РД включает в себя электропневмоклапаны с соплами. Работа РД контролируется с помощью сигнализаторов давления, установленных за управляющими клапанами на входах в сопла.

УПРТ в выполнено в виде баллона высокого давления и состоит из двух сваренных стальных полусфер, в одну из которых вварен штуцер.

Способ эксплуатации УПРТ, в составе системы, заключался в одновременной работе РД двух независимых секций. Для этого газ из баллонов высокого давления, по командам, подавался по магистралям путем перепуска, через открытые клапаны в сопла РД. При этом РД каждой секции по отдельности обеспечивали управление угловым движением корабля при меньших угловых ускорениях. В состав каждой секции входили четыре клапана, управляющих движением по крену, и по два клапана, управляющих движением по рысканию и тангажу. В каждой секции имелся свой автономный запас газа, хранящегося в баллонах под высоким давлением, необходимо достаточный для выполнения всей программы полета.

В случае отказов, приводящих к невозможности использования двух независимых секций, используется аварийный запас газа из третьей секции, которого достаточно для выполнения ориентации перед выдачей основной двигательной установкой корабля тормозного импульса.

Главным недостатком является низкий удельный импульс тяги РД (около 600 м/с), что требовало для выполнения продолжительного полета больших запасов РТ в УПРТ и общей массы устройств.

Дальнейшее развитие систем с газобаллонными УПРТ связано с применением на борту КА электроракетных двигателей (ЭРД), с высоким удельным импульсом тяги (около 14400 м/с), для которых в качестве РТ используется газообразный ксенон (Хе).

В качестве прототипа к предлагаемому техническому решению, выбрано устройство подачи рабочего тела, установленное в системе газобаллонной подачи Хе двигательной установки (ДУ) КА «Ямал» в (Островский В.Г, Сухов Ю.И. Двигательные установки для космических аппаратов «Ямал». В сб. «Разработка, создание и эксплуатация электроракетных двигателей и электроракетных двигательных установок в ОКБ-1-ЦКБЭМ-НПО «Энергия»-РКК «Энергия» им, С.П. Королева (1958-2011), под ред. проф. Соколова Б.А. Изд. РКК «Энергия» им. С.П. Королева, 2011 г).

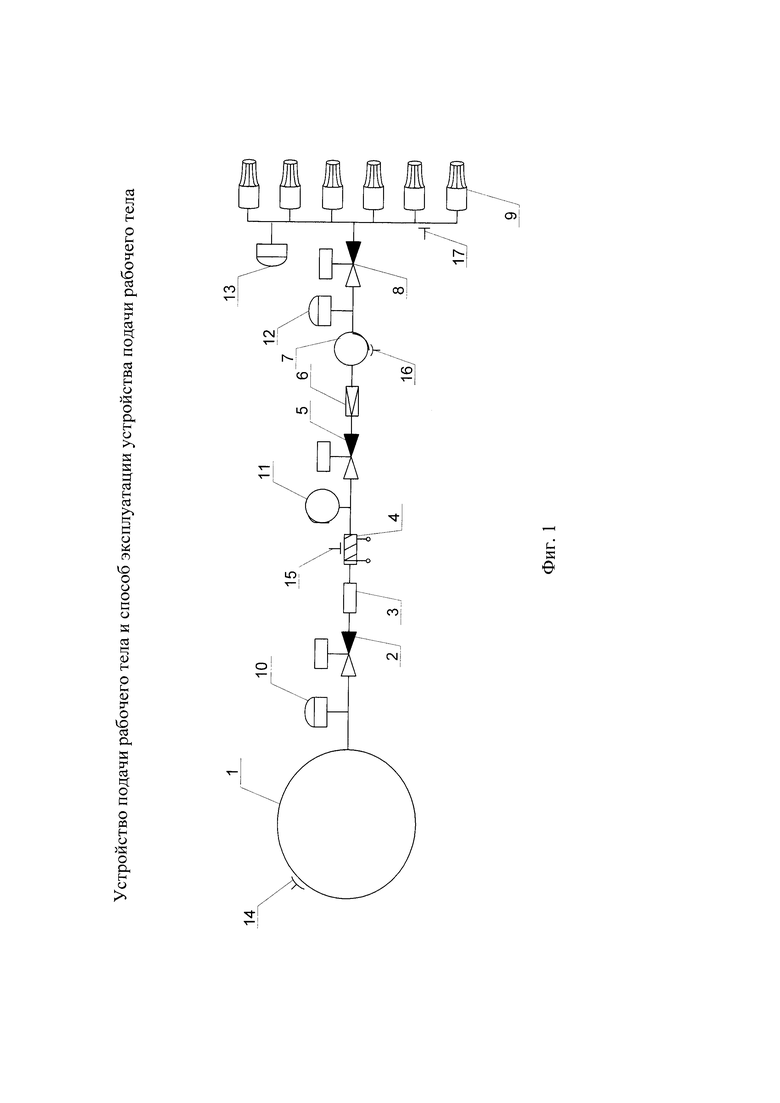

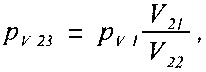

Схема системы с УПРТ представлена на фиг. 1 и включает в себя:

1 - УПРТ в виде баллона высокого давления (БЛ);

2 - электропневмоклапан высокого давления (ЭПКВ);

3 - дроссель (ДР);

4 - теплообменник-газификатор (ТГ);

5 - электропневмоклапан низкого давления (ЭПКН);

6 - редуктор (РД);

7 - ресивер (PC) магистрали рабочего давления;

8 - электропневмоклапан подачи Хе в коллектор РД - тяговых модулей (ЭКТМ);

9 - тяговый модуль (ТМ), состоящий из блока газораспределения (БГ) и электроракетного стационарного плазменного двигателя (СПД);

10 - датчик высокого давления (ДВ);

11 - ресивер (РН) магистрали низкого давления с установленным датчиком низкого давления (ДН);

12 - датчик рабочего давления (ДД);

13 - датчик давления в коллекторе ТМ (ДКТМ);

14 - датчик температуры Хе в баллоне (ДТБ);

15 - датчик температуры Хе в ТГ (ДТГ);

16 - датчик температуры Хе в PC (ДТР);

17 - датчик температуры Хе в коллекторе ТМ (ДТК).

Для надежного функционирования двигательной установки (ДУ) предусмотрено секционное объединение двух схем по «высокому» и «низкому» давлению в общие средства хранения и подачи РТ [2].

УПРТ содержит емкость с двумя титановыми полусферами радиусом r, сваренными в единую конструкцию баллона высокого давления. В одной из полусфер установлен штуцер.

Способ эксплуатации УПРТ включает заправку РТ до высокого давления, измерение давления и температуры РТ, хранения РТ при термостатировании в пределах заданного диапазона температур. Подача РТ с БЛ 1 осуществляется путем перепуска газообразного РТ, за счет понижения высокого давления до низкого (от 115 до 10 кг/см2) при подаче РТ, через открытый ЭПКВ 2. Понижение давления достигается за счет прохождении РТ через ДР 3. В ТГ 4 осуществляется, путем нагрева, превращение конденсата и газообразной составляющих Хе в насыщенный пар.

Эксплуатация системы производится в пределах допустимых температурных значений Хе от 0°C до 30°C, путем термостатирования системы бортовыми средствами системы терморегулирования.

Далее производится понижение низкого давления (от 10 кг/см2 до 1,75 кг/см2) после открытия клапана ЭПКН 5 при прохождении Хе через РД 6. При этом часть газа аккумулируется в PC 7 и после открытия ЭКТМ 8 поступает в рабочий коллектор ТМ 9. Контроль давления осуществляется: в БЛ 1 - по датчику ДВ 10, в магистрали низкого давления - по датчику ДН 11, рабочего давления - по датчику ДД 12 и давления в коллекторе ТМ - по датчику ДКТМ 13. Осуществляется также контроль температуры в БЛ 1 по датчику ДТБ 14, в ТГ 4 - по датчику ДТГ 15, в PC 7 - по датчику ДТР 16 и в рабочем коллекторе - по датчику ДТК 17. Подача РТ прекращается при достижении состояния бародинамического равновесия в объемах магистралей от БЛ 1 до РД 6. В таком случае оставшееся количество массы РТ в объемах практически не изменяется, а изменения давления (при сохранении герметичности) связаны только с колебаниями температуры.

Таким образом, способ эксплуатации устройства подачи РТ включает в себя заправку устройства рабочим телом высокого давления, измерение давления и температуры рабочего тела, хранения рабочего тела при термостатировании в пределах заданного диапазона температур, подачу рабочего тела в исполнительные органы путем его перепуска до достижения бародинамического равновесия.

Основной недостаток рассмотренного УПРТ и способа его эксплуатации заключается в неполной выработке РТ на завершающем этапе функционирования системы. После того, как давление в УПРТ становится равным давлению настройки редуктора системы, подача РТ становится не возможной, так редуктор открывается только давлением превышающем его настройку, определенную усилиями пружины удерживающей тарель клапана редуктора. В конкретно рассмотренном случае это давление составляет ~10 кг/см2. При этом в баллоне и в объемах устройств до редуктора остается не задействованным до 8% РТ, общей массой до 11 кг. Значимость указанной цифры определяется тем, например, что при выполнении годовой программы полета КА - геостационарного спутника связи, на проведение маневров для удержания аппарата в точке стояния, необходимо израсходовать ~5 кг ксенона.

Техническим результатом изобретения является обеспечение выработки остатков РТ из устройства его подачи на завершающем этапе эксплуатации за счет введения в устройство вытеснителя, а также обеспечения достижения положительного технического результата за счет способа эксплуатации указанного устройства с вытеснителем.

Для достижения технического результата в устройстве подачи рабочего тела, содержащем емкость с двумя полусферами радиусом r, а также штуцер, введен вытеснитель, выполненный в виде корпуса в форме полого цилиндра из композитного материала с внутренним диаметром, равным внутреннему диаметру полусфер, и круговыми пазами на торцевых поверхностях, колец поджатия, выполненных за одно целое с полусферами из композитного материала, расположенных в торцовых плоскостях полусфер при совпадении внутренних диаметров указанных колец с внутренними диаметрами полусфер, элементов вытеснения в виде сплошных круговых пластин из сплава с эффектом памяти формы, прилегающих к внутренним поверхностям полусфер, а также закрытых в пазах корпуса вытеснителя кольцами поджатия, при этом расстояние от торцевой поверхности элемента вытеснения до торцевой части паза корпуса равно πr/2+Δr где Δr - поправка на линейное расширение элемента вытеснения при нагреве сплава с эффектом памяти формы, а штуцер установлен на боковой цилиндрической поверхности корпуса вытеснителя, каждый элемент вытеснения снабжен элементами подвода нагрева, при этом полусферы, а также корпус вытеснителя с кольцами поджатия, размещены в силовом кожухе.

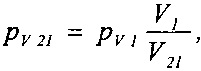

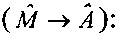

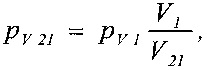

Для достижения технического результата в способе эксплуатации устройства подачи рабочего тела включающем заправку устройства рабочим телом высокого давления, измерение давления и температуры рабочего тела, хранения рабочего тела при термостатировании в пределах заданного диапазона температур, подачу рабочего тела в исполнительные органы путем его перепуска до достижения бародинамического равновесия, в процессе заправки и хранения рабочего тела, его температура поддерживается ниже уровня температуры обратного перехода сплава элемента вытеснения из мартенситного в аустенитное состояние, а после достижения бародинамического равновесия, производят подачу рабочего тела из объема емкости, ограниченного одной из полусфер, путем нагрева соответствующего элемента вытеснения, до температуры полного превращения сплава из мартенситного в аустенитное состояние, при этом момент времени начала подачи определяют по расчетному изменению высокого давления pV 21 в емкости устройства подачи рабочего тела

где: pV1 - давление бародинамического равновесия;

V1 - внутренний объем емкости устройства подачи рабочего тела;

V21 - внутренний объем емкости с рабочим телом, после срабатывания одного из элементов вытеснения,

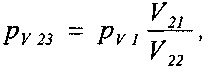

а момент окончания подачи - по достижению текущим высоким давлением значения бародинамического равновесия, далее вышеуказанным образом производят подачу рабочего тела путем вытеснения из объема емкости, ограниченного второй полусферой, при этом момент времени начала подачи определяют по расчетному изменению высокого давления pV 23

где V22 - внутренний объем емкости с рабочим телом после срабатывания двух элементов вытеснения,

далее продолжают подачу рабочего тела до окончательного установления давления бародинамического равновесия.

Для описания предлагаемого УПРТ и способа его эксплуатации введены нижеследующие фигуры:

Фиг. 1 - функциональная схема системы газобаллонной подачи РТ, содержащая устройство вытеснительной подачи;

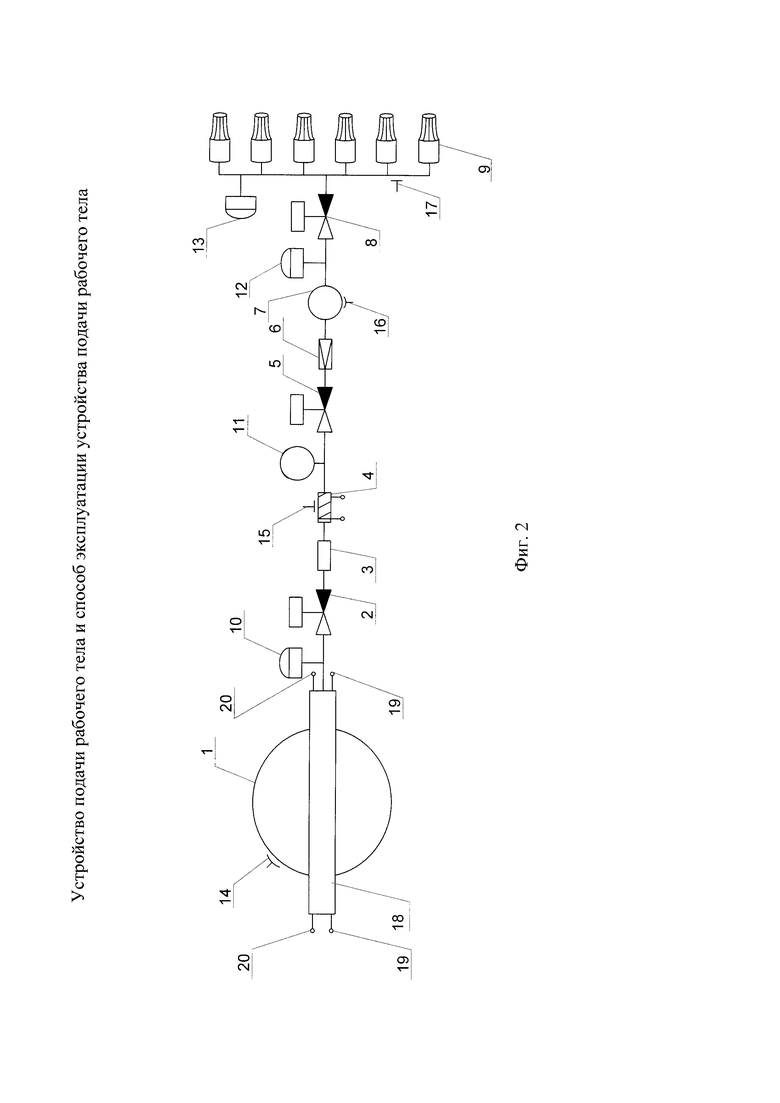

Фиг. 2 - функциональная схема системы газобаллонной подачи РТ, содержащая устройство вытеснительной подачи с установленным вытеснителем;

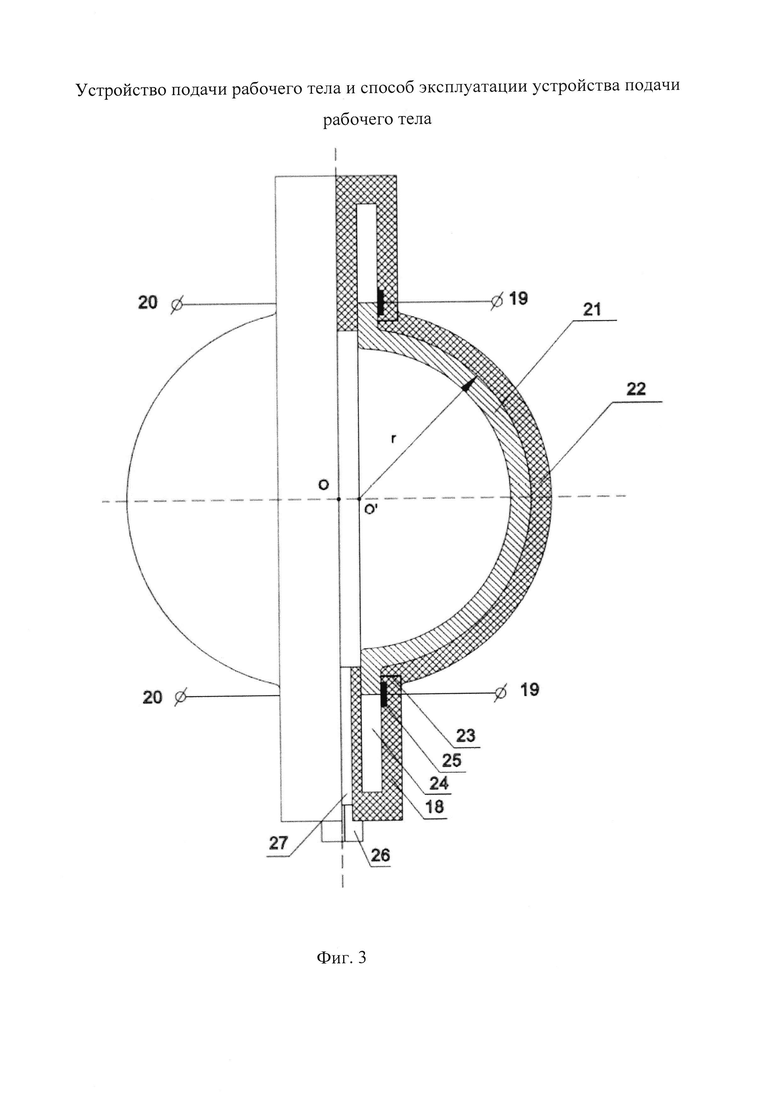

Фиг. 3 - схема установки вытеснителя в устройстве при исходно рабочем состоянии элемента вытеснения;

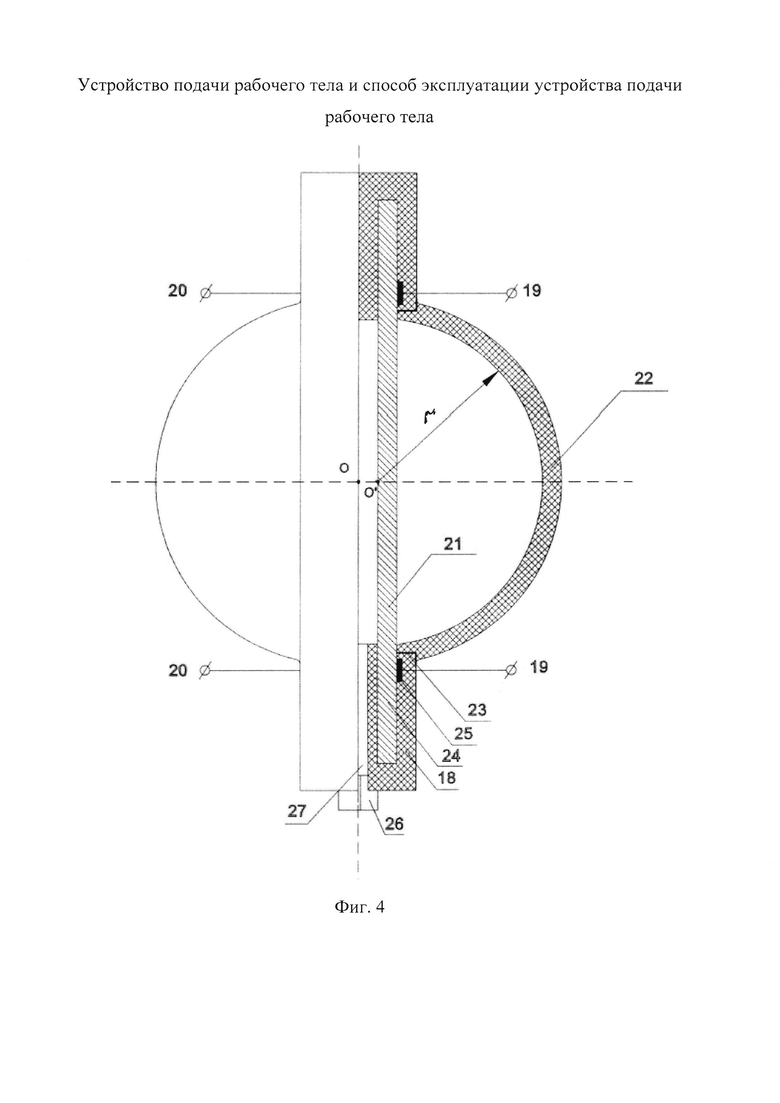

Фиг. 4 - схема установки вытеснителя в устройстве при изначально плоском состоянии элемента вытеснения;

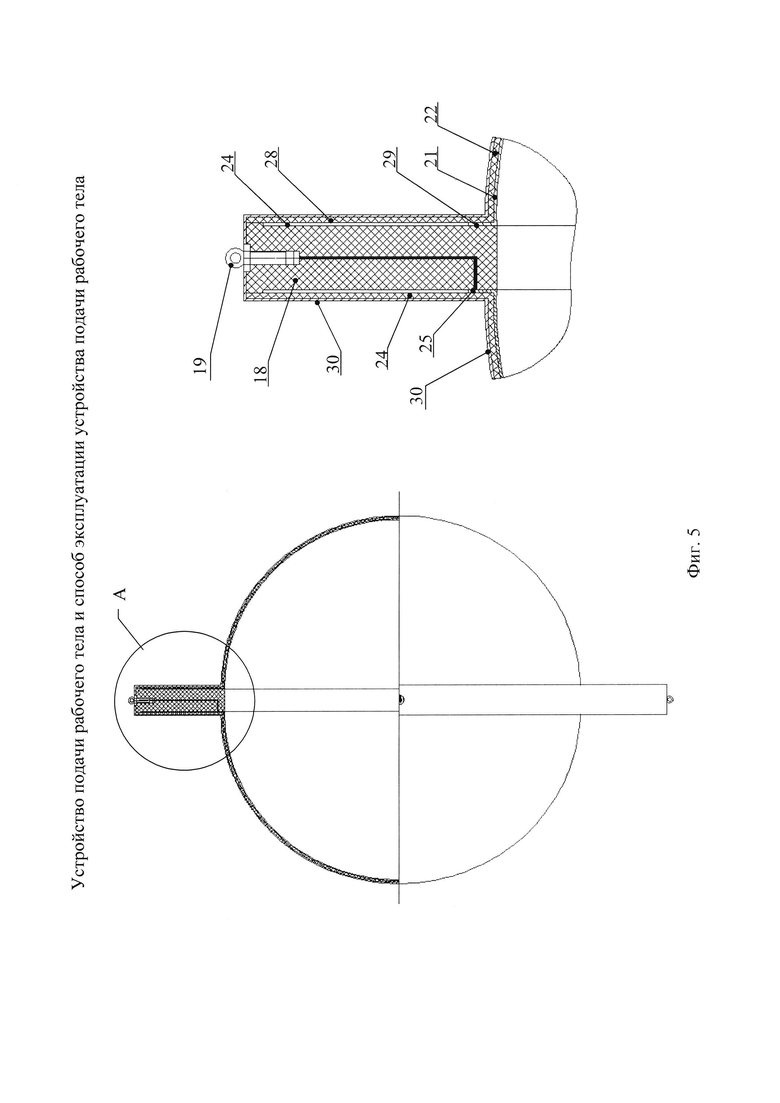

Фиг. 5 - конструктивный разрез устройства с указанием элементов подвода нагрева;

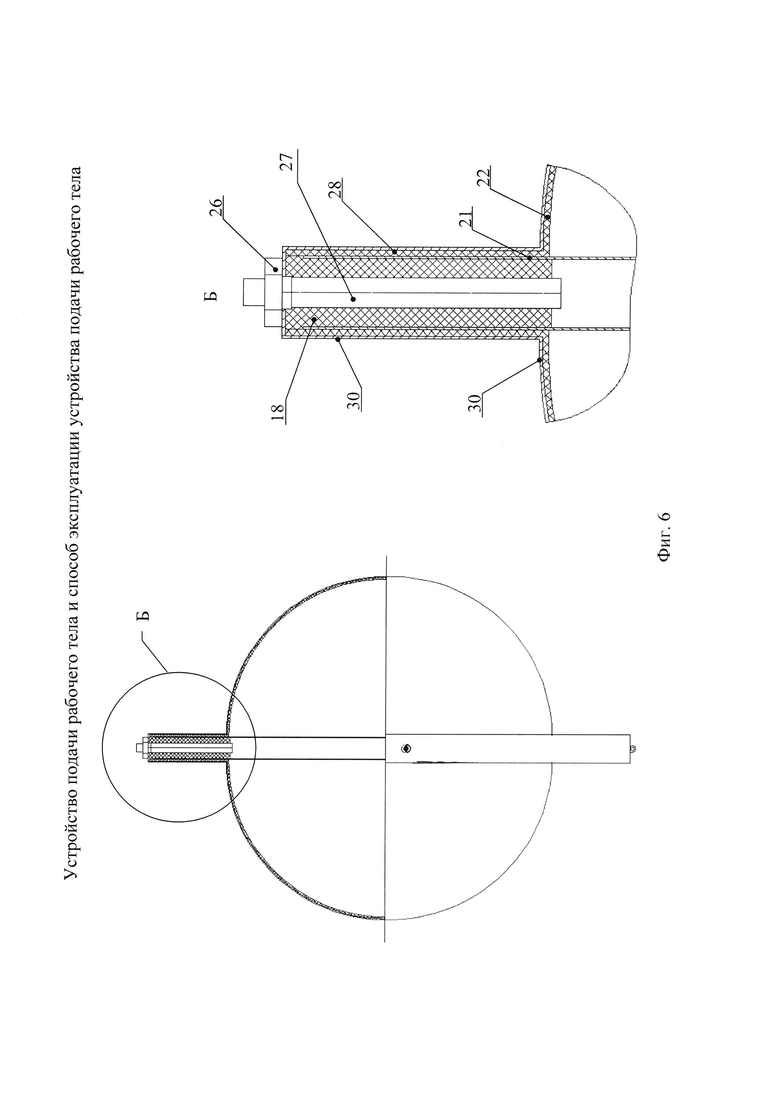

Фиг. 6 - конструктивный разрез устройства с указанием места установки штуцера;

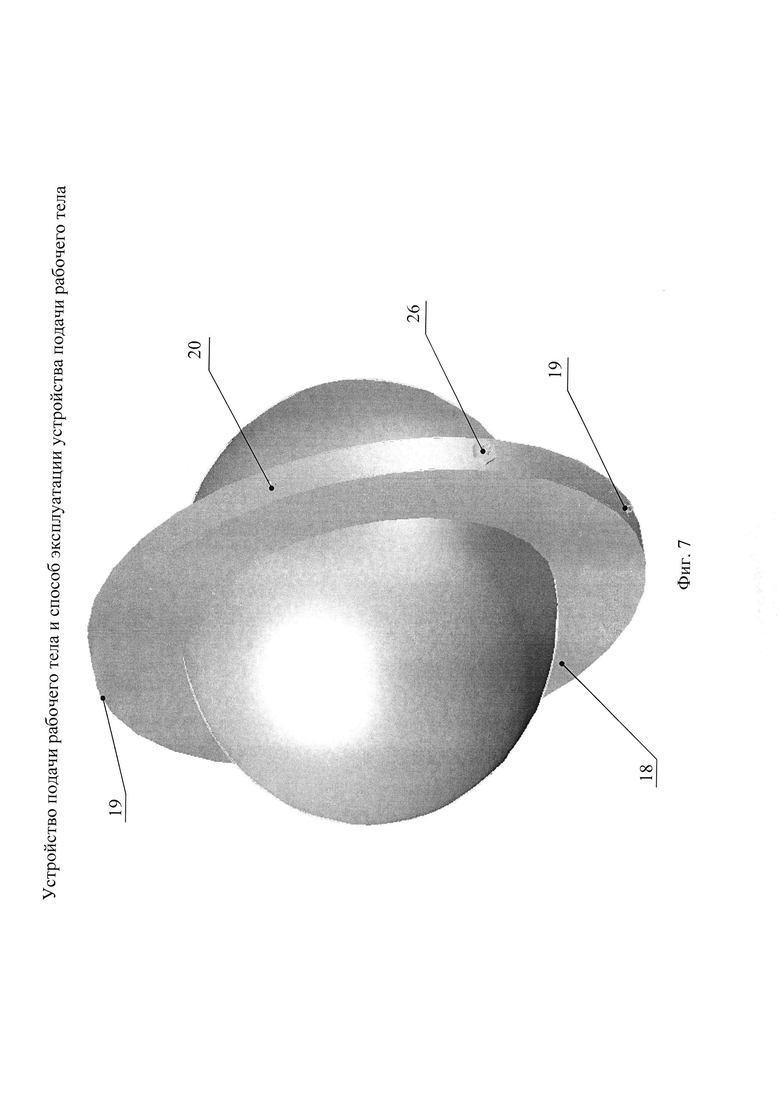

Фиг. 7 - общий вид устройства подачи рабочего тела.

Для определения местоположения УПРТ в системе газобаллонной подачи, рассмотрим схему, представленную на фиг. 2. Кроме ранее введенных обозначений на фиг. 1, дополнительно показаны:

18 - вытеснитель (ВТ);

19 - клеммы токовых вводов ВТ первые;

20 - клеммы токовых вводов ВТ вторые.

В конкретном случае для нагрева вытеснителя используется электрический ток.

При описании УПРТ и проведении необходимых расчетов, используем схему устройства на фиг. 3, где введены дополнительные обозначения:

21 - элемент вытеснения (ЭВ) РТ;

22 - полусфера;

23 - кольцо поджатия;

24 - круговой паз корпуса ВТ 18;

25 - контакт токового ввода;

26 - штуцер;

27 - заправочное отверстие для приема-подачи Хе в устройство.

Кроме этого на фиг. 3 введены обозначения: r - внутренний радиус полусферы устройства; O - геометрический центр УПРТ; O' - геометрический центр полусферы. При этом на схеме ЭВ 21 показан в исходно рабочем, «взведенном» положении, перед заправкой РТ.

ВТ 18 состоит из корпуса, в форме полого цилиндра из композитного материала, с внутренним диаметром равным внутреннему диаметру полусфер 22 и круговыми пазами 24 на торцевых поверхностях. В состав ВТ 18 также входят по два ЭВ 21 с кольцами поджатия 23.

ЭВ 21 выполнены в виде сплошных круговых пластин из сплава с эффектом памяти формы (ЭПФ). В исходно рабочем состоянии ЭВ 21 прилегают к внутренним поверхностям полусфер 22, а также закрыты в пазах 24 корпуса вытеснителя кольцами поджатия 23.

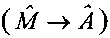

После срабатывания вытеснителя, ЭВ 21 плотно прилегают к внутренним поверхностям пазов 24, находясь в изначально плоском состоянии (фиг. 4). Поэтому расстояние от торцевой поверхности ЭВ 21 до торцевой части паза корпуса равно πr/2+Δr, где Δr - поправка на линейное расширение элемента вытеснения при нагреве сплава с ЭПФ. Этим обеспечивается беспрепятственное возвращения элементов в изначально плоское свое состояние.

Штуцер 26 установлен на боковой цилиндрической поверхности корпуса ВТ 18, при этом рабочее отверстие штуцера 27 не соединяется с объемом пазов 24.

Внутренняя поверхность пазов 24 изготовлена из материала-диэлектрика, с выводом на нее контактов 25 токовых вводов с клеммами 19 и 20. Таким образом, каждый ЭВ 21 снабжен элементами подвода нагрева в виде двух клемм подвода источника электроэнергии, с диаметрально противоположно расположенными токовыми вводами, проложенными через корпус вытеснителя. При этом плотное прилегание ЭВ 21 внутри пазов 24, а также объемное расширение элементов при нагреве, обеспечивают герметичность разъединяемых объемов.

Рассмотрим применение никелида титана [3] в качестве сплава с ЭПФ для изготовления ЭВ 21. В начальном аустенитном состоянии каждый элемент представляет собой плоскую круглую пластину, выполненную из листового полуфабриката, определенной толщины (примем для последующих расчетов изготавливаемый промышленностью полуфабрикат никелида титана толщиной h=3 мм [4]).

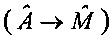

Перед сборкой устройства, каждый ЭВ 21 деформируется и фиксируется в специальном приспособлении до «запоминаемой» формы полусферы, с установочной поверхностью для фиксации в пазах 24 (фиг. 3), с последующим проведением термической стабилизации [4]. Далее элемент охлаждается и освобождается из фиксирующего приспособления. При этом он сохраняет свою заневоленную форму, за вычетом незначительной доли упругой деформации. Таким образом, производится превращение элемента из аустенитного  в мартенситное состояние

в мартенситное состояние  , называемое прямым переходом

, называемое прямым переходом  [3, 4]. Ставшему «активным», взведенному элементу придается рабочая форма полусферы в состоянии

[3, 4]. Ставшему «активным», взведенному элементу придается рабочая форма полусферы в состоянии  .

.

Активные элементы вставляются в полусферы баллона УПРТ и монтируются в пазах 24 ВТ 18 при помощи колец поджатия 23.

Максимальная деформация материала с ЭПФ не должна превышать предельного значения относительной деформации ε*, при котором в процессе обратного перехода  восстанавливается исходная форма. При этом относительная деформация оценивается отношением, применяемым для оценки кривизны пластин [4]:

восстанавливается исходная форма. При этом относительная деформация оценивается отношением, применяемым для оценки кривизны пластин [4]:

где k - 1/R - кривизна пластины, R - радиус кривизны.

Воспользуемся соотношением (1) для оценки деформации полусферы из материала с ЭПФ, аппроксимируя ее как фигуру, составленную из пластин, при R=r. Примем для расчета радиус полусферы баллона, установленного в ДУ КА «Ямал», r=0,17 м. Тогда относительная деформация составит ε=9⋅10-3, или 0,9%. В использованных экспериментальных моделях [4], относительная деформация составляла 0,9-4,5%, при допустимых значениях ε*=6-12%. Таким образом, показана возможность решения задачи по деформированию элемента в рабочую форму и возвращению его в состояние исходной формы плоского диска.

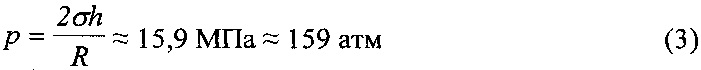

Проведем оценку предельной величины давления (p), которую преодолеет рабочий элемент при восстановлении своей исходной формы. Для этого используем известное соотношение для напряжений σ, развивающихся в сферической оболочке ([5], стр. 103)

При возврате в исходное состояние в материале с ЭПФ развивается реактивное напряжение, величина которого для выбранного материала составляет 390-500 МПа [4]. Это напряжение является рабочим по сжатию газа. Примем для расчета σ=450 МПа и определим значение давления с учетом ранее введенных исходных данных

Пределы прочности и текучести выбранного материала выше реактивного напряжения. А наличие приемного паза позволяет не препятствовать материалу при возвращении его в исходную форму. Таким образом, разрушения рабочего элемента и устройства в целом при указанном давлении не произойдет.

Максимальное давление РТ при эксплуатации баллона ДУ КА «Ямал» составляет 150 атм. Следовательно, устройство может работать и при максимальных рабочих давлениях РТ в баллоне. Однако штатное применение ВТ 18 предполагает его использование на завершающем этапе эксплуатации, при остаточном давлении не выше 20 атм.

Проведем тепловой расчет ВТ 18, определившись с составом никелида титана. Выберем сплав в составе 49,5% титана и 50,5% никеля. Для указанного сплава температура начала обратного перехода мартенсита в аустенит Ан=35°C и полного превращения Ак=60°C [3].

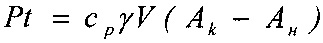

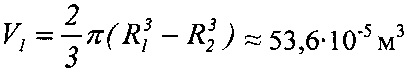

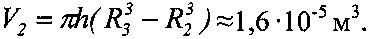

Будем исходить из того, что наиболее целесообразно, перед непосредственным нагревом рабочего элемента, прогреть весь баллон внешними источниками тепла до температуры начала обратного перехода материала ЭВ 21. Тогда параметры источника питания для нагрева рабочего элемента определим из условия обеспечения заданного времени его срабатывания t - времени нагрева от начальной температуры Ан до температуры Ак. Мощность источника питания P определяется из условия теплового баланса при принятых допущениях:

ср - удельная теплоемкость сплава, 500 Дж/кг K [3];

γ - плотность материала, 6,4⋅103 кг/м3;

V - объем рабочего элемента, V1+V2, где V1 - объем полого полушара с радиусами R1=0,17 м; R2=0,167 м

V2 - объем полого цилиндра установочного обода с внешним радиусом R3=0,172 м

Назначим время нагрева t=600 с, тогда подставив полученные значения в (4) получим искомую мощность P ~74 Вт.

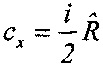

Определим также, какая мощность нагревателя (Рх) потребуется для нагрева остатков РТ - Хе до температуры полного превращения рабочего элемента в процессе обратного перехода

где сх - молярная теплоемкость газа при постоянном объеме,  , i - число степеней свободы атома газа, для Хе i=3;

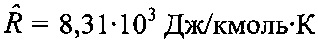

, i - число степеней свободы атома газа, для Хе i=3;  - универсальная газовая постоянная;

- универсальная газовая постоянная;

ν - количество вещества Хе (количество молей), ν=M/ν1, M - масса вещества, примем в остатке M=5 кг; ν1 - количество вещества в 1 кг массы, для Хе ν1=131,3 кг/кмоль, ν=3,8 10-2 кмоль.

Подставив данные в выражение (5), получим Рх ~12 Вт.

Далее вводим допущение, что подогрев остальных частей УПРТ (кроме ЭВ 21) осуществляется внешними нагревателями системы терморегулирования КА, а ЭВ 21 используется как при самом непосредственном нагреве его электротоком, так и как нагреватель остатков РТ. При этом указанное тело обладает свойствами диэлектрика.

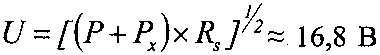

Для расчета ЭВ 21 как нагревателя, определим его электрическое сопротивление

где ρ - удельное электрическое сопротивления сплава [3], ρ=100 мкОм⋅см=10-2 Ом⋅м; L - длина рабочего элемента, L=πR1≈0,53 м; S - площадь сечения рабочего элемента, S=πR1h≈1,59⋅10-3 м2.

Подставив полученные данные в (6), получим Rs≈3,3 Ом.

Далее, согласно закону Ома, по потребной мощности определяется напряжение источника питания  и величина тока I=U/Rs≈5,1 A.

и величина тока I=U/Rs≈5,1 A.

Как видно из проведенного энергетического расчета, решить задачу нагрева ЭВ 21 может типовая бортовая система электроснабжения (СЭС) КА, с номинальным напряжением ~28 В [1]. При этом определенная мощность расчетного источника питания является минимально необходимой. Для реальной конструкции ВТ 18 с ЭВ 21 можно применить более мощные бортовые источники, что сократит продолжительность нагрева, применяемого для более низких начальных температурах и тем самым улучшит эксплуатационные характеристики системы в целом. Таким образом, показана реализуемость предлагаемого технического решения с точки зрения использования существующих СЭС КА.

На основе вышеприведенного описания функционала УПРТ с ВТ 18, разработана окончательная конструкция устройства,

На фиг. 5, 6 показано конструктивное исполнение устройства подачи рабочего тела, при этом введены дополнительные обозначения для пояснения особенностей конструктивно-технологических особенностей:

28 - кольца поджатия 23 в едином конструктивном исполнении с полусферой 22;

29 - часть ЭВ 21 закрытая в пазах корпуса вытеснителя кольцами поджатия при «взведенном» состоянии элементов;

30 - силовой корпус.

При этом на фиг. 6 показан разрез при «взведенных» ЭВ 21, находящихся в исходной рабочей форме, а на фиг. 7 - после срабатывания элементов, в изначальном состоянии их формы.

Конструкция УПРТ состоит из двух полусфер 22, с кольцами поджатия 28, выполненными как одно целое с полусферами из композитного материала. При этом кольца поджатия 28 расположены в торцовых плоскостях полусфер 22 при совпадении внутренних диаметров указанных колец с внутренними диаметрами полусфер. Таким образом, убраны технологические стыки полусфер 22 с кольцами поджатия 28 для изготовления как единого целого конструкционного композитного элемента методом намотки [6].

УПРТ также содержит корпус ВТ 18, выполненный в форме полого цилиндра из композитного материала, с внутренним диаметром равным внутреннему диаметру полусфер и круговыми пазами на торцевых поверхностях. ЭВ 21, выполненными в виде сплошных круговых пластин из сплава с ЭПФ, прилегающих к внутренним поверхностям полусфер 22, а также закрытыми в пазах корпуса вытеснителя кольцами поджатия 28. При этом расстояние от торцевой поверхности элемента вытеснения до торцевой части паза корпуса равное πr/2+Δr, это расстояние от торцевой части 29 ЭВ 21 до конца паза 24, закрытого корпусом ВТ 18 (фиг. 5).

Штуцер 26 установлен на боковой цилиндрической поверхности корпуса вытеснителя.

Каждый ЭВ 21 снабжен элементами подвода нагрева. Для этого по двум диаметрально противоположным направлениям в корпусе ВТ 18, в диаметральной плоскости симметрии, расположены по два токовых ввода 19 и 20 для каждого ЭВ 21, контакты которых 25 выведены на поверхности пазов в местах поверхностей частей фиксации 29 ЭВ 21, находящихся в исходной рабочей форме.

Две полусферы 22, а также корпус вытеснителя 18 с кольцами поджатия 28, размещены в силовом кожухе 30.

Сборка УПРТ осуществляется следующим образом. В каждую из двух композитных полусфер 22, вставляется ЭВ 21, деформированный в рабочую форму, с прилеганием поверхности фиксации 29 элемента к кольцам поджатия 28. Далее полусферы 22 с кольцами поджатия 28, скрепляются верхними частями колец с корпусом ВТ 18, путем склеивания в единое целое.

Предварительно привариваются две титановые полусферы силового кожуха 30 к дисковым титановым силовым элементам, закрывающим наружные боковые поверхности колец поджатия 28. Из корпуса ВТ 18 демонтируется съемная часть токовых клемм 19 и 20, а также штуцер 26. Далее, полученные части силового кожуха, надевают на композитный корпус, полученный путем склеивания, и скрепляют титановым ободом, закрывающим с торца корпус ВТ 18, например, путем сварки или другим способом, не разрушающим материал корпуса вытеснителя и обеспечивающим герметичность устройства при номинальном давлении РТ. При этом по месту установки токовых клемм и штуцера, предусматриваются в ободе отверстия, через которые, после скрепления кожуха, производится установка указанных конструктивных элементов.

Общий внешний вид образованной формы устройства подачи рабочего тела представлен на фиг. 7. При этом обозначения соответствуют ранее введенным.

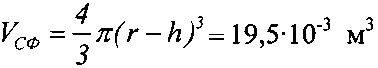

Далее проведем описание способа эксплуатации устройства исходя из рабочего действия, совершаемого ЭВ 21, при протекании изотермического процесса в заполненном устройстве (температура РТ Т=const) и связи между параметрами состояния pV=const. Тогда давление газа в баллоне (pV2) после срабатывания ЭВ 21 определяется по выражению

где pV1 - давление бародинамического равновесия (до срабатывания ЭВ 21), примем за расчетное значение pV1=10 атм;

V1 - внутренний объем емкости устройства подачи рабочего тела (см. фиг. 3), V1=VСФ+VBT, состоящий из внутреннего объема сферы  и внутреннего объема ВТ 18, представляющего собой прямой круговой цилиндр, радиусом r и высотой H (примем за расчетное значение H=0,03 м), VBT=πr2H=2,7⋅10-3 м3;

и внутреннего объема ВТ 18, представляющего собой прямой круговой цилиндр, радиусом r и высотой H (примем за расчетное значение H=0,03 м), VBT=πr2H=2,7⋅10-3 м3;

V2 - внутренний объем емкости с рабочим телом после срабатывания ЭВ 21 (см. фиг. 4) в двух вариантах: V21=V1-0,5VСФ - внутренний объем емкости с РТ, после срабатывания одного из элементов вытеснения и V22=VВТ - внутренний объем емкости с РТ, после срабатывания двух ЭВ 21.

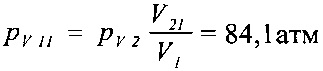

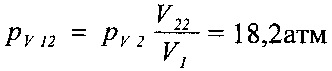

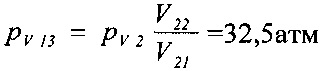

Определим рабочие давления в устройстве, после срабатывания: одного элемента (pV 21); двух элементов одновременно (pV 22); последовательно двух элементов (pV 23).

Из расчетов следует, что для уменьшения бародинамических нагрузок на ЭПКН 2, наиболее целесообразным является постепенное вытеснение РТ из объема устройства. Первоначально обеспечивается срабатывание одного элемента вытеснителя (8), затем, после выработки РТ из уменьшенного объема до исходного давления в 10 атм - другого элемента (10). Случай (9) должен быть исключен из эксплуатации в целях повышения безопасности работы устройства.

При этом соблюдается условие безопасности эксплуатации устройства, по которому каждое из полученных давлений должно быть меньше допустимого эксплуатационного давления 150 атм. Из этих же соображений безопасности определяются верхние предельно допустимые для работы вытеснителя исходные значения по давлению pV1 для случаев вытеснения РТ: из одной полусферы pV11; двух полусфер одновременно pV12; последовательного вытеснения pV13, при предельно допустимом значении pV2=150 атм:

Установленный в УПРТ высокого давления вытеснитель, требует для работы с ним специальной настройки системы газобаллонной подачи в целом. Специфика работы вытеснителя заключается в том, что элемент вытеснения может приобретать изначальную форму за несколько сотен миллисекунд. Это приводит к резкому повышению давления внутреннего объема УПРТ. Кроме этого, рабочий диапазон температур срабатывания элемента выше рабочего диапазона температур при хранении и подаче РТ в устройстве-прототипе.

Так в изначально заправленном устройстве без вытеснения, максимальное давление составляло 115 атм, при использовании вытеснителя указанное давление может резко повышаться до 150 атм. При этом, после изначальной заправки устройства, внутренние изменения давления РТ в устройстве-прототипе, связаны только с изменением его температуры и представляют плавный процесс перехода без резких скачков. Следовательно, настройка на удержание высокого давления электропневмоклапаном должна быть выше давления, создаваемого секциями в рабочем режиме вытеснителя, с расчетом на резкие скачки при повышении высокого давления. В таком случае обеспечивается герметичность клапана при дополнительных бародинамических нагрузках, связанных с работой устройств.

Температура РТ в устройстве также выше при работе вытеснителя, чем при номинальном хранении и подаче тела. В рассматриваемом случае, номинальный эксплуатационный диапазон температур РТ в устройстве составляет от -5°C до 30°C. Для указанного сплава, из которого изготовлен ЭВ 21, температура рабочего цикла - начала обратного перехода мартенсита в аустенит Ан=35°C и полного его превращения Ак=60°C. Таким образом, датчики температуры и давления, установленные в УПРТ должны иметь измерительный диапазон, соответствующий рабочему диапазону давлений и температур устройства вытеснительной подачи РТ.

ДР 3, являющийся регулятором постоянного низкого давления, устанавливается на уменьшение давления, начиная с более высоких входных давлений, создаваемых устройством вытеснительной подачи. Он также настраивается и на работу с давлениями нижнего рабочего диапазона, создаваемых указанным устройством, т.е. дроссель отрегулирован на работу в пределах верхнего и нижнего диапазона рабочих давлений, создаваемых при работе вытеснителя.

ТГ 4 перед началом работы ЭВ 21 выключают. Связано это с тем, что номинальное значение температуры Хе на выходе ТГ 4 составляет 40-45°C, в то же время, в рассмотренном ранее примере (и это как правило), после начала вытеснительной подачи температура газа (насыщенного пара) будет выше (в рассмотренном примере 60°C), из чего следует то, что нагрева Хе в ТГ 4 не требуется. Таким образом, через него проходит РТ, температура которого выше в ~1,5 раза, чем температура разогрева в самом теплообменнике. ТГ 4 рассчитывается на температурный режим хранения при работе УПРТ, который выше рабочего диапазона температур самого теплообменника и соответствует температурному режиму работы УПРТ.

Процесс остывания температуры РТ в магистрали низкого давления контролируется ДТГ 15 и по достижении температурной границы включения ТГ 4 (~35°C и ниже), работа теплообменника возобновляется при подаче РТ в магистраль рабочего давления. Следовательно, диапазон измерения температур указанного датчика, определяется из условия контроля рабочего диапазона температур УВП.

Непременным условием в работе УПРТ, является превышение создаваемым в нем давлением, давления настройки редуктора. Только в таком случае остатки РТ могут попасть в ресивер магистрали рабочего давления. Редуктор изначально настраивается на работу системы в условиях работы ВТ, с учетом максимально возможного забора остатков РТ. Для этого давление настройки редуктора должно быть меньше минимально возможного давления создаваемого ВТ, на завершающем этапе подачи РТ в магистраль рабочего давления.

При этом количество массы РТ в ресивере магистрали рабочего давления должно быть достаточным для поддержания давления в коллекторе РД в процессе их функционирования. Иначе теряется смысл работы ВТ 18. Указанные требования выполняются за счет дифференциации вытесняемой части объема УПРТ, при исходно подобранных значениях начального давления РТ в устройстве (7).

В процессе функционирования системы газобаллонной подачи в новых условиях работы УПРТ, измерительные диапазоны установленных в системе датчиков давлений и температур обеспечивают контроль работы системы в режиме вытеснительной подачи РТ, с учетом резких перепадов давлений, а также изменений температур РТ при токовом нагреве рабочих элементов.

Из приведенного описания следует, что способ эксплуатации устройства подачи рабочего тела включает в себя условие - в процессе заправки и хранения рабочего тела, его температура поддерживается ниже уровня температуры обратного перехода сплава элемента вытеснения из мартенситного в аустенитное состояние. Не соблюдения условия приведет к несанкционированному срабатыванию устройства.

Далее, после достижения бародинамического равновесия, производят подачу рабочего тела с объема, ограниченного одной из полусфер, путем нагрева соответствующего элемента вытеснения, до температуры полного превращения сплава из мартенситного в аустенитное состояние. При этом момент времени начала подачи определяют по расчетному изменению высокого при этом момент времени начала подачи определяют по расчетному изменению высокого давления pV 21 (8). Связано это в основном с тем, что температуры начала и завершения обратного перехода сплава никелида титана из мартенситного в аустенитное состояние во многом зависит от процентного соотношения титана и никеля. При этом незначительные отклонения в этом соотношении значительно влияют на рабочий диапазон температур [3]. Существуют и другие факторы, затрудняющие обеспечить детерминированный процесс указанного перехода. Наиболее объективным показателем начала срабатывания вытеснителя, является расчетное изменение (рост) давления рабочего тела.

Момент окончания подачи рабочего тела определяется по достижению текущим высоким давлением значения бародинамического равновесия.

Далее вышеуказанным образом производят подачу рабочего тела путем вытеснения с объема, ограниченного второй полусферой, при этом момент времени начала подачи определяют по расчетному изменению высокого давления pV 23 (10). После чего продолжают подачу рабочего тела до окончательного установления давления бародинамического равновесия в объеме устройства.

Реализация способа эксплуатации устройства подачи рабочего тела может быть проведена с использованием элементов существующих систем электроракетных двигателей (СЭРД) КА «Ямал» [7]. В состав СЭРД входят: средства (система) хранения и подачи рабочего тела (СХП), включающие устройство подачи РТ; блок формирования команд (БФК) ДУ; аппаратура питания и управления (АПУ) ДУ. В состав АПУ входит блок электропитания (БЭП). Терморегулирование устройства производится бортовой системой, по температурным настройкам установленных электронагревателей (см. фиг. 1, 2). Общее управления процессами в СЭРД осуществляется с использованием бортовых цифровых вычислительных машин (БЦВМ) по разработанным алгоритмам.

Эксплуатация устройства производится по командам БФК ДУ, осуществляющих подачу питания от БЭП в цепи нагрева элементов вытеснения по описанному в способе алгоритму управления, заложенному в БЦВМ. Контроль над происходящими процессами осуществляется с использование датчиков давления и температуры, установленных в СХП (см. фиг. 1, 2).

Получаемый эффект от использования предлагаемых способа и устройства заключается в обеспечении выработки остатков РТ в системе газобаллонной подачи после завершения его перепуска в рабочие магистрали РД. Вместо ~8% не забора (массой ~11 кг) РТ (Хе) от исходной заправки КА «Ямал», в случае применения устройства не забор составит ~1% (масса ~1,4 кг).

Дополнительно полученное РТ позволяет выполнить полутора годовую программу маневров КА для удержания его в точке стояния на геостационарной орбите.

Список литературы

1. Елисеев А.С. Техника космических полетов. М.: «Машиностроение». 1983.

2. Островский В.Г, Сухов Ю.И. Двигательные установки для космических аппаратов «Ямал». В сб. «Разработка, создание и эксплуатация электроракетных двигателей и электроракетных двигательных установок в ОКБ-1-ЦКБЭМ-НПО «Энергия»-РКК «Энергия» им, С.П. Королева (1958-2011), под ред. проф. Соколова Б.А. Изд. РКК «Энергия» им. С.П. Королева, 2011.

3. Конспект лекций по дисциплине «Новые материалы в металлургии» / Авт. Зборщик A.M. - Донецк: ГВУЗ «ДонНТУ», 2008.

4. Вяххи И.Э., Гончарук П.Д., Иванькин М.А., Лаврухин Г.Н., Мовчан А.А., Семенов В.Н., Чевагин А.Ф. Технические решения для адаптивных авиационных конструкций с использованием сплавов с памятью формы. Ученые записки ЦАГИ. Т. XXXVIII, 2007. №3-4, с. 158-168.

5. Гуров А.Ф., Севрук Д.Д., Сурнов Д.Н. Конструкция и расчет на прочность космических электроракетных двигателей. М.; «Машиностроение». 1970.

6. Комков М.А., Тарасов В.А. Технология намотки композитных конструкций ракет и средств поражения. М.: Изд. МГТУ им. Н.Э. Баумана. 2011.

7. Ганзбург М.Ф., Кропотин С.А., Мурашко В.М., Попов А.Н., Севастьянов Н.Н., Смоленцев А.А., Соколов А.В., Соколов Б.А., Сухов Ю.И. Итоги десятилетней эксплуатации электроракетных двигательных установок в составе двух телекоммуникационных космических аппаратов «Ямал-200» на геостационарной орбите / Космическая техника и технологии. №4 (11). 2015. С. 25-41.

Изобретение относится к устройствам и системам газобаллонной подачи рабочего тела в ракетные двигатели (РД) космических аппаратов (КА). Устройство подачи рабочего тела, содержащее емкость с двумя полусферами радиусом r, а также штуцер, вытеснитель, выполненный в виде корпуса в форме полого цилиндра из композитного материала с внутренним диаметром, равным внутреннему диаметру полусфер, и круговыми пазами на торцевых поверхностях, колец поджатия, выполненных за одно целое с полусферами из композитного материала, расположенных в торцовых плоскостях полусфер при совпадении внутренних диаметров указанных колец с внутренними диаметрами полусфер, элементов вытеснения в виде сплошных круговых пластин из сплава с эффектом памяти формы, прилегающих к внутренним поверхностям полусфер, а также закрытых в пазах корпуса вытеснителя кольцами поджатия, при этом расстояние от торцевой поверхности элемента вытеснения до торцевой части паза корпуса равно πr/2+Δr, где Δr - поправка на линейное расширение элемента вытеснения при нагреве сплава с эффектом памяти формы, а штуцер установлен на боковой цилиндрической поверхности корпуса вытеснителя, каждый элемент вытеснения снабжен элементами подвода нагрева, при этом полусферы, а также корпус вытеснителя с кольцами поджатия размещены в силовом кожухе. Рассмотрен способ эксплуатации устройства подачи рабочего тела, включающий заправку устройства рабочим телом высокого давления, измерение давления и температуры рабочего тела, хранения рабочего тела при термостатировании в пределах заданного диапазона температур, подачу рабочего тела в исполнительные органы путем его перепуска до достижения бародинамического равновесия, в процессе заправки и хранения рабочего тела его температура поддерживается ниже уровня температуры обратного перехода сплава элемента вытеснения из мартенситного в аустенитное состояние, а после достижения бародинамического равновесия производят подачу рабочего тела из объема емкости, ограниченного одной из полусфер, путем нагрева соответствующего элемента вытеснения, до температуры полного превращения сплава из мартенситного в аустенитное состояние, при этом момент времени начала подачи определяют по расчетному изменению высокого давления pV21 в емкости устройства подачи рабочего тела

где pV1 - давление бародинамического равновесия; V1 - внутренний объем емкости устройства подачи рабочего тела; V21 - внутренний объем емкости с рабочим телом, после срабатывания одного из элементов вытеснения, а момент окончания подачи - по достижении текущим высоким давлением значения бародинамического равновесия, далее вышеуказанным образом производят подачу рабочего тела путем вытеснения из объема емкости, ограниченного второй полусферой, при этом момент времени начала подачи определяют по расчетному изменению высокого давления pV23

где V22 - внутренний объем емкости с рабочим телом после срабатывания двух элементов вытеснения, далее продолжают подачу рабочего тела до окончательного установления давления бародинамического равновесия. Изобретение обеспечивает выработку остатков РТ из устройства его подачи на завершающем этапе эксплуатации. 2 н.п. ф-лы, 7 ил.

1. Устройство подачи рабочего тела, содержащее емкость с двумя полусферами радиусом r, а также штуцер, отличающееся тем, что в него введен вытеснитель, выполненный в виде корпуса в форме полого цилиндра из композитного материала с внутренним диаметром, равным внутреннему диаметру полусфер, и круговыми пазами на торцевых поверхностях, колец поджатия, выполненных за одно целое с полусферами из композитного материала, расположенных в торцовых плоскостях полусфер при совпадении внутренних диаметров указанных колец с внутренними диаметрами полусфер, элементов вытеснения в виде сплошных круговых пластин из сплава с эффектом памяти формы, прилегающих к внутренним поверхностям полусфер, а также закрытых в пазах корпуса вытеснителя кольцами поджатия, при этом расстояние от торцевой поверхности элемента вытеснения до торцевой части паза корпуса равно πr/2+Δr, где Δr - поправка на линейное расширение элемента вытеснения при нагреве сплава с эффектом памяти формы, а штуцер установлен на боковой цилиндрической поверхности корпуса вытеснителя, каждый элемент вытеснения снабжен элементами подвода нагрева, при этом полусферы, а также корпус вытеснителя с кольцами поджатия размещены в силовом кожухе.

2. Способ эксплуатации устройства подачи рабочего тела, включающий заправку устройства рабочим телом высокого давления, измерение давления и температуры рабочего тела, хранения рабочего тела при термостатировании в пределах заданного диапазона температур, подачу рабочего тела в исполнительные органы путем его перепуска до достижения бародинамического равновесия, отличающийся тем, что в процессе заправки и хранения рабочего тела его температуру поддерживают ниже уровня температуры обратного перехода сплава элемента вытеснения из мартенситного в аустенитное состояние, а после достижения бародинамического равновесия производят подачу рабочего тела из объема емкости, ограниченного одной из полусфер, путем нагрева соответствующего элемента вытеснения, до температуры полного превращения сплава из мартенситного в аустенитное состояние, при этом момент времени начала подачи определяют по расчетному изменению высокого давления pV21 в емкости устройства подачи рабочего тела

где pV1 - давление бародинамического равновесия;

V1 - внутренний объем емкости устройства подачи рабочего тела;

V21 - внутренний объем емкости с рабочим телом, после срабатывания одного из элементов вытеснения,

а момент окончания подачи - по достижении текущим высоким давлением значения бародинамического равновесия, далее вышеуказанным образом производят подачу рабочего тела путем вытеснения из объема емкости, ограниченного второй полусферой, при этом момент времени начала подачи определяют по расчетному изменению высокого давления pV23

где V22 - внутренний объем емкости с рабочим телом после срабатывания двух элементов вытеснения,

далее продолжают подачу рабочего тела до окончательного установления давления бародинамического равновесия.

| СПОСОБ БАЛЛИСТИЧЕСКОГО ОБЕСПЕЧЕНИЯ ПОЛЕТА КОСМИЧЕСКОГО АППАРАТА | 2013 |

|

RU2549582C2 |

| СПОСОБ РАБОТЫ СИСТЕМЫ ПОДАЧИ РАБОЧЕГО ТЕЛА ДВИГАТЕЛЬНОЙ УСТАНОВКИ КОСМИЧЕСКОГО АППАРАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2293200C2 |

| GB 1167948 A, 22.10.1969 | |||

| US 5636513 A, 10.06.1997. | |||

Авторы

Даты

2018-05-07—Публикация

2016-10-10—Подача