Настоящее изобретение касается способа получения гидрофобно-ассоциирующих макромономеров М и новых макромономеров, полученных с помощью способа согласно изобретению. Макромономеры М включают в себя пригодную к совместной полимеризации этилен-ненасыщенную группу, а также простую полиэфирную структуру в форме блока, которая состоит из полиэтиленокси-блока и гидрофобного полиалкиленокси-блока, который включает в себя алкиленокси-единицы по меньшей мере с 4 атомами углерода. При необходимости макромономеры М могут иметь концевой полиэтиленокси-блок. Мономеры, полученные по способу согласно изобретению, пригодны к реакции с прочими мономерами, в особенности с акриламидом, с формированием водорастворимого, гидрофобно-ассоциирующего сополимера.

Водорастворимые полимеры, обладающие эффектом загустителя, применяют во многих областях техники, например, в области косметики, в пищевых продуктах, для получения моющих средств, печатных красок, дисперсионных красок или при добыче нефти. Известно множество различных в химическом отношении классов полимеров, которые можно применять как загустители. Важный класс полимеров, обладающих эффектом загустителя, это так называемые гидрофобно-ассоциирующие полимеры. Под этим термином специалисты подразумевают водорастворимые полимеры, которые в боковом или концевом положении имеют гидрофобные группы, как, например, более длинные алкиловые цепи. В водных растворах такие гидрофобные группы могут образовывать ассоциации с самими собой или с другими веществами, имеющими гидрофобные группы. Таким образом формируется ассоциативная сеть, посредством которой среда сгущается.

В европейских и германских патентах EP 705854 A1, DE 10037629 A1 и DE 102004032304 A1 раскрыты водрорастворимые, гидрофобно-ассоциирующие сополимеры и их применение, например, в области химии стройматериалов. К описанным сополимерам относятся кислые, основные или катионные мономеры, которые придают полимерам водорастворимость. В качестве гидрофобно-ассоциирующих мономеров раскрытые сополимеры в каждом случае содержат мономеры нижеследующего типа: H2C=C(Rx)-COO-(-CH2-CH2-O-)q-Ry или также H2C=C(Rx)-O-(-CH2-CH2-O-)q-Ry, причем Rx обычно означает H или CH3, a Ry означает более крупный углеводородный остаток, например, углеводородные остатки с 8-40 атомами углерода.

Кроме того, известно применение гидрофобно-ассоциирующих полимеров в области нефтедобычи, в особенности для третичной добычи нефти (Enhanced Oil Recovery, EOR). Подробности, касающиеся применения гидрофобно-ассоциирующих сополимеров для третичной добычи нефти, изложены, например, в обзорной статье Taylor, К.С. и Nasr-El-Din, H.A. в J. Petr. Sci. Eng. 1998, 19, 265-280.

К технологиям третичной добычи нефти относится так называемое "полимерное заводнение". Нефтяное месторождение не представляет собой подземное "нефтяное озеро", нефть, напротив, удерживается в мелких порах нефтеносной породы. Диаметр полостей в формации обычно составляет лишь несколько микрометров. Для полимерного заводнения в нефтяное месторождение через нагнетательные скважины закачивают водный раствор полимера, обладающего эффектом загустителя. Благодаря нагнетанию раствора полимера нефть выдавливается через указанные полости в формации, начиная от нагнетательной скважины, в направлении эксплуатационной скважины, и через эксплуатационную скважину извлекают нефть.

Для этого применения важно, чтобы водный раствор полимера ни в коем случае не содержал частиц геля. Уже малые частицы геля, размер которых находится в микрометровом диапазоне, могут закупорить мелкие поры в формации и таким образом парализовать нефтедобычу. Поэтому гидрофобно-ассоциирующие полимеры для третичной добычи нефти должны характеризоваться по возможности минимальной долей частиц геля. Кроме того, сополимеры должны обладать хорошим загущающим действием, то есть желательна максимально возможная вязкость растворов сополимера, как правило водных.

В международной заявке WO 2010/133527 описаны синтез гидрофобно-ассоциирующих мономеров типа H2C=C(R1)-R4-O-(-CH2-CH(R2)-O-)k-(-CH2-CH(R3)-O-)i-R5 и последующая реакция с другими гидрофильными мономерами с формированием сополимеров. Описанные макромономеры характеризуются этилен-ненасыщенной группой, а также простой полиэфирной блочной структурой, которая образована гидрофильным полиалкиленокси-блоком, по существу состоящим из этиленокси-мономеров, и терминальным, гидрофобным полиалкиленокси-блоком, состоящим из алкиленокси-единиц по меньшей мере с 4 атомами углерода.

В международной заявке WO 2011/015520 описана сополимеризация таких макромономеров в присутствии неионных поверхностно-активных веществ и применение образующихся сополимеров для полимерного заводнения.

В документе CN 102146159 также изложен способ получения простого поливинилэфирного мономера, причем простой полиэфирный мономер характеризуется общей формулой H2C=C(R2)-O-R1-O-(-CaH2aO)n-(-CbH2bO)m-H, причем а и b представляют собой целые числа от 2 до 4, а не равно b, a R1 - это алкиленовая группа с 1-8 атомами углерода. У описанных в этом документе мономеров имеется полиалкиленокси-блок, который образован этиленоксидом, пропиленоксидом и/или бутиленоксидом. Алкоксилирование предпочтительно проводят при температуре в пределах от 120 до 160°C и с добавлением щелочного катализатора, например, метанолата калия.

В способе согласно международной заявке WO 2010/133527 для получения макромономеров используют подходящие этилен-ненасыщенные спирты, которые затем алкоксилируют в двухэтапном процессе, так что получают упомянутую блочную структуру. Сначала проводят алкоксилирование этиленоксидом, при необходимости в смеси с пропиленоксидом и/или бутиленоксидом. На втором этапе осуществляют алкоксилирование алкиленоксидами по меньшей мере с 4 атомами углерода. Примеры в международной заявке WO 2010/133527 описывают проведение алкоксилирования с применением KOMe (метанолата калия) в качестве катализатора при температуре реакции 140°C, причем концентрация раствора калия превышает 3 моль-%.

Реакцию алкоксилирования часто проводят с основным катализом. В принципе, известно также кислотно-катализируемое алкоксилирование с применением кислот Бренстедта или Льюиса или же каталитическое алкоксилирование, например, с применением смешанных гидроксидов (например, германская заявка DE 4325237 A1) или же двойных металлоцианидных катализаторов (например, германская заявка DE 10243361 A1).

При алкоксилировании со щелочным катализом к применяемому в качестве исходного материала спирту в реакторе повышенного давления добавляют гидроксиды щелочных металлов или алкоголяты щелочных металлов и переводят его в соответствующий алкоголят. Затем, по большей части в атмосфере инертного газа, например, за несколько этапов добавляют алкиленоксиды. Чтобы контролировать реакцию и избегать перенасыщения реакционной смеси алкиленоксидом, при алкоксилировании в большинстве случаев следует удерживать давление и температуру в определенных диапазонах.

С помощью способа согласно международной заявке WO 2010/133527 якобы удается избежать формирования побочных продуктов, вызывающих образование поперечных сшивок, так что должно быть возможно получение сополимеров с низкой долей геля. Оказалось, однако, что способы получения согласно уровню техники не являются надежными методами синтеза гидрофобно-ассоциирующих сополимеров с малой долей геля. Продемонстрированы колебания качества сополимера, например, при колебаниях давления и длительности реакции на этапах алкоксилирования, так что отчасти получали сополимерные продукты со значительной степенью поперечной сшивки.

Соответственно, задача изобретения состояла в том, чтобы представить способ, с помощью которого можно надежно получать гидрофобно-ассоциирующие макромономеры, обладающие малым количеством групп, создающих поперечную сшивку, и которые можно полимеризовать с получением сополимеров с малым содержанием гелей. Кроме того, необходимо, чтобы способ был прост и недорог в реализации и удовлетворял требованиям техники безопасности при достаточной экономичности (например, достаточно кратком времени реакции).

Было обнаружено, что при реализации способов, соответствующих нынешнему уровню техники, в качестве побочных продуктов предположительно образуются мономеры с двумя этилен-ненасыщенными группами. Эти побочные продукты обычно сложно обнаружить аналитическими методами. Побочные бифункциональные продукты, создающие поперечную сшивку, обычно образуются в очень малых долях, менее 1 моль-%, и, как правило, характеризуются распределением молекулярной массы, которое очень напоминает таковое продуктов. Поэтому отделение этих побочных продуктов и очистка продукта, как правило, невозможны. Эти бифункциональные побочные продукты создают поперечную сшивку и, в том числе и в низких концентрациях, увеличивают гелеобразование при совместной полимеризации. Сополимеры с долей геля, как правило, не поддаются более фильтрации, и их нельзя применять для впрыскивания в пористые матриксы в нефтяных месторождениях.

Ниже представлена возможная схема процесса формирования соединений, создающих поперечную сшивку.

причем n может представлять собой число приблизительно от 10 до 150, a m число от 5 до 24. Можно предположить, что формирование двойной связи протекает путем отщепления воды или разрыва цепи. В обоих случаях образуются соединения с двумя двойными связями, то есть соединения, формирующие поперечную сшивку. Было обнаружено, что эти нежелательные побочные реакции случаются тем чаще, чем выше температура и чем дольше длится реакция.

Обычно KOMe (метанолат калия) в качестве основного катализатора предпочитают NaOMe (метанолату натрия), поскольку KOMe более щелочной, чем NaOMe и поэтому реакция алкоксилирования проходит быстрее. Было, однако, обнаружено, что более щелочной KOMe способствует вышеописанным элиминациям. Пентиленоксид и/или бутиленоксид реагируют существенно медленнее, чем этиленоксид, поэтому побочные реакции элиминирования при алкоксилировании пентиленоксидом и/или бутиленоксидом оказывают более выраженный эффект.

Теперь было неожиданно обнаружено, что формирование обладающих эффектом поперечной сшивки бифункциональных соединений и, соответственно, долю геля в получающихся сополимерах можно снизить или практически полностью исключить, если на втором этапе алкоксилирования (реакции с пентиленоксидом и/или бутиленоксидом) учитывать критические значения количества ионов калия - меньше или равного 0,9 моль-% и температуры - меньше или равного 135°C. Кроме того, было обнаружено, что способ получения согласно изобретению при соблюдении указанных химических и эксплуатационных требований техники безопасности (в частности, давление ниже 2,1 бар при алкоксилировании пентиленоксидом, а в особенности давление ниже 3,1 бар при алкоксилировании бутиленоксидом) обеспечивает хорошую воспроизводимость при соразмерной продолжительности реакции.

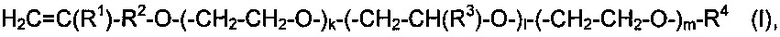

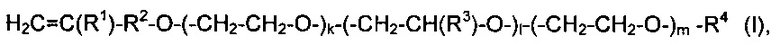

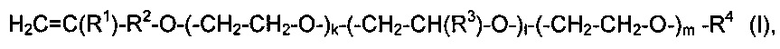

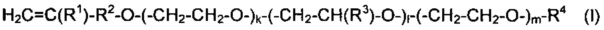

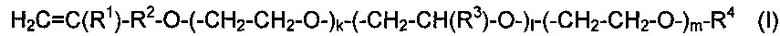

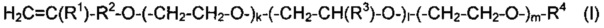

Настоящее изобретение касается способа получения макромономера М общей формулы (I)

причем структурные единицы (-CH2-CH2-O-)k, и (-CH2-CH(R3)-O-)l, и при необходимости -(-CH2-CH2-O-)m расположены в блочной структуре в последовательности, представленной в формуле (I);

причем остатки и индексы имеют следующие значения:

k: это число от 10 до 150, предпочтительно от 10 до 50, особо предпочтительно от 15 до 35, крайне предпочтительно от 23 до 26;

l: это число от 5 до 25, предпочтительно от 7 до 18, в особенности предпочтительно от 8,5 до 17,25;

m: это число от 0 до 15, предпочтительно от 0 до 10, предпочтительно 0 до 5, в особенности предпочтительно от 0,1 до 10, особо предпочтительно от 0,5 до 10, особо предпочтительно 0,5 до 5;

R1: это H или метил;

R2: независимо друг от друга представляет собой простую связь или двухвалентную соединительную группу, выбранную из группы, которую образуют -(CnH2n)- и -O-(Cn'H2n')-, причем n означает натуральное число от 1 до 6, а n' - натуральное число от 2 до 6;

R3: независимо друг от друга представляет собой углеводородный остаток по меньшей мере с 2 атомами углерода, предпочтительно с 2-14, в особенности предпочтительно с 2-4 атомами углерода, особо предпочтительно этил и/или н-пропил, или простую эфирную группу общей формулы -CH2-O-R3', причем R3' означает углеводородный остаток по меньшей мере с 2 атомами углерода;

R4: независимо друг от друга представляет собой H или углеводородный остаток с 1-4 атомами углерода;

включающий в себя следующие этапы:

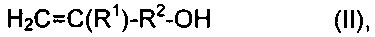

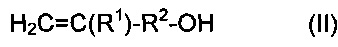

a) реакция моноэтилен-ненасыщенного спирта A1 общей формулы (II)

с этиленоксидом, причем остатки R1 и R2 имеют заданные выше значения;

с добавлением щелочного катализатора K1, содержащего KOMe и/или NaOMe;

причем получают алкоксилированный спирт A2;

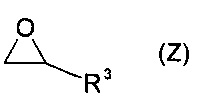

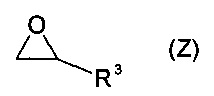

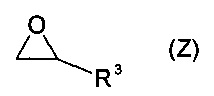

b) реакция алкоксилированного спирта A2 по меньшей мере с одним алкиленоксидом Z формулы (Z),

причем R3 имеет заданное выше значение;

с добавлением щелочного катализатора K2;

причем концентрация ионов калия при реакции на этапе b) меньше или равна 0,9 моль-%, предпочтительно меньше 0,9 моль-%, предпочтительно в пределах от 0,01 до 0,9 моль-%, в особенности предпочтительно 0,01 до 0,5 моль-%, относительно использованного спирта A2;

и причем реакцию на этапе b) проводят при температуре, меньшей или равной 135°C, предпочтительно ниже 135°C, особо предпочтительно меньше или равной 130°C;

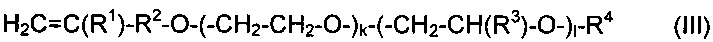

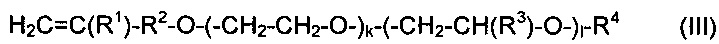

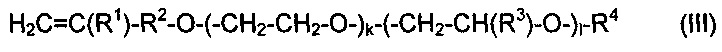

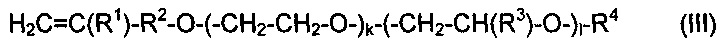

причем получают алкоксилированный спирт A3 согласно формуле (III),

где R4 = H, причем остатки R1, R2 и R3 и индексы k и l имеют заданные выше значения;

c) при необходимости - реакция по меньшей мере части алкоксилированного спирта A3 с этиленоксидом, причем получают алкоксилированный спирт A4, который соответствует макромономеру М согласно формуле (I), где R4 = Н, a m больше 0;

d) при необходимости - переэтерификация алкоксилированного спирта A3 и/или A4 соединением

R4-X,

причем R4 имеет заданное выше значение, а X представляет собой уходящую группу, предпочтительно выбранную из Cl, Br, I, -O-SO2-CH3 (мезилат), -O-SO2-CF3 (трифлат) и -O-SO2-OR4;

и причем получают макромономер М согласно формуле (I) и/или (III), где R4 - это углеводородный остаток с 1-4 атомами углерода.

Изобретение касается описанного выше способа получения макромономера М общей формулы (I), причем k представляет собой число от 10 до 150, предпочтительно от 10 до 50, особо предпочтительно от 15 до 35, в особенности предпочтительно от 20 до 28, крайне предпочтительно от 23 до 26.

Еще в одной форме исполнения изобретение касается описанного выше способа согласно изобретению, где

l: это число от 5 до 30, предпочтительно от 5 до 28, предпочтительно от 5 до 25, предпочтительно от 7 до 23, особо предпочтительно от 7 до 18, в особенности предпочтительно от 8,5 до 17,25.

Также настоящее изобретение касается макромономера, получаемого по способу согласно изобретению. Макромономер М согласно изобретению пригоден к совместной полимеризации по меньшей мере с одним моноэтилен-ненасыщенным гидрофильным мономером (b) и придает получающемуся в результате сополимеру гидрофобно-ассоциирующие свойства. Поэтому в дальнейшем его также называют гидрофобно-ассоциирующим макромономером М.

Этап а) способа согласно изобретению включает в себя реакцию моноэтилен-ненасыщенного спирта A1 с этиленоксидом с добавлением щелочного катализатора K1, содержащего KOM (метанолат калия) и/или NaOMe (метанолат натрия), причем получают алкоксилированный спирт A2.

Приведенные ниже предпочтительные условия (например, диапазоны давления и/или температуры) при реакции в соответствии с этапами а), b), c) и/или d) означают, что данный конкретный этап полностью или частично реализуют при указанных условиях.

Предпочтительно, чтобы этап а) сначала включал в себя реакцию моноэтилен-ненасыщенного спирта A1 со щелочным катализатором K1. Обычно для этого в реакторе повышенного давления к спирту A1, используемому в качестве исходного материала, добавляют щелочной катализатор K1. Благодаря сниженному давлению, обычно ниже 100 мбар, предпочтительно в пределах от 50 до 100 мбар и/или повышению температуры до величины в пределах от 30 до 150°C можно удалить еще находящуюся в смеси воду и/или низкокипящие соединения. После этого спирт находится по существу в форме соответствующего алкоголята. Затем реакционную смесь обычно обрабатывают инертным газом (например, азотом).

В частности, благодаря сниженному давлению, обычно ниже 100 мбар, предпочтительно в пределах от 30 до 100 мбар и/или повышению температуры до величины в пределах от 30 до 150°C можно удалить еще находящуюся в смеси воду и/или низкокипящие соединения.

Предпочтительно, чтобы этап а) включал в себя добавление этиленоксида к смеси спирта А1 и щелочного катализатора K1 (как описано выше). По окончании добавления этиленоксида реакционную смесь обычно оставляют для дальнейшей реакции. Добавление и/или дальнейшую реакцию обычно осуществляют за период от 2 до 36 ч, предпочтительно от 5 до 24 ч, в особенности предпочтительно от 5 до 15 ч, особо предпочтительно от 5 до 10 ч.

Продолжительность дальнейшей реакции обычно составляет от 0,5 до 1 ч. Добавление, включая присутствующее при необходимости снятие давления (то есть, промежуточное снижение давления, например, с 6 бар до, например, 3 бар абсолютного значения), а также включая дальнейшую реакцию, осуществляют обычно на протяжении периода от 2 до 36 ч, предпочтительно от 5 до 24 ч, в особенности предпочтительно от 5 до 15 ч, особо предпочтительно от 5 до 10 ч.

Этап а) обычно осуществляют при температурах от 60 до 180°C, предпочтительно от 130 до 150°C, особо предпочтительно от 140 до 150°C. Этап а) в особенности включает в себя добавление этиленоксида к смеси спирта A1 и щелочного катализатора K1 при температуре от 60 до 180°C, предпочтительно от 130 до 150°C, особо предпочтительно от 140 до 150°C.

Предпочтительно осуществлять добавление этиленоксида к смеси спирта А1 и щелочного катализатора K1 при давлении в пределах от 1 до 7 бар, предпочтительно в пределах от 1 до 5 бар. Для соответствия условиям техники безопасности, добавление на этапе а) обычно осуществляют под давлением в пределах от 1 до 3,1 бар, предпочтительно от 1 до 2,1 бар. Добавление этиленоксида и/или дальнейшую реакцию проводят, в частности, при вышеуказанных значениях давления.

Предпочтительно осуществлять добавление этиленоксида к смеси спирта А1 и щелочного катализатора K1 при давлении в пределах от 1 до 7 бар, предпочтительно в пределах от 1 до 6 бар. Для соответствия условиям техники безопасности, добавление на этапе а) обычно осуществляют под давлением в пределах от 1 до 4 бар, предпочтительно от 1 до 3,9 бар, предпочтительно от 1 до 3,1 бар. Добавление этиленоксида и/или дальнейшую реакцию проводят, в частности, при вышеуказанных значениях давления.

Предпочтительно, чтобы этап а) включал в себя добавление этиленоксида к смеси спирта А1 и щелочного катализатора K1 в течение периода, меньшего или равного 36 ч, предпочтительно меньшего или равного 32 ч, особо предпочтительно на протяжении периода от 2 до 32 ч, в особенности предпочтительно на протяжении периода от 5 до 15 ч, и под давлением, меньшим или равным 5 бар, предпочтительно при 1-3,1 бар, в особенности предпочтительно 1-2,1 бар. В частности, вышеуказанный временной период охватывает добавление этиленоксида и/или дальнейшую реакцию.

Предпочтительно, чтобы этап а) включал в себя добавление этиленоксида к смеси спирта А1 и щелочного катализатора K1 в течение периода, меньшего или равного 36 ч, предпочтительно меньшего или равного 32 ч, особо предпочтительно на протяжении периода от 2 до 32 ч, в особенности предпочтительно на протяжении периода от 5 до 15 ч, и под давлением, меньшим или равным 5 бар, предпочтительно при 1-4 бар, предпочтительно при 1-3,9 бар, предпочтительно 1-3,1 бар. В частности, вышеуказанный временной период охватывает добавление этиленоксида и/или дальнейшую реакцию.

В частности, реакция моноэтилен-ненасыщенного спирта А1 с этиленоксидом может проходить с добавлением щелочного катализатора K1, содержащего КОМ (метанолат калия) и/или NaOMe (метанолат натрия), согласно этапу а) способа согласно изобретению, за один или несколько этапов этоксилирования. Предпочтителен способ, соответствующий вышеописанному, причем этап а) включает в себя следующие этапы

реакция моноэтилен-ненасыщенного спирта А1 со щелочным катализатором K1,

реакция смеси спирта А1 и катализатора K1 с частью этиленоксида, в частности от 10 до 50% масс., в частности от 10 до 30% масс., от общего количества этиленоксида,

промежуточный этап, включающий в себя фазу покоя и/или снятие давления,

и реакцию с оставшейся частью этиленоксида.

Далее предпочтителен способ, соответствующий вышеописанному, причем этап а) включает в себя следующие этапы

реакция моноэтилен-ненасыщенного спирта А1 со щелочным катализатором K1,

реакция смеси спирта А1 и катализатора K1 с частью этиленоксида, в частности от 50 до 98% масс., в частности от 80 до 98% масс., от общего количества этиленоксида,

этап удаления низкокипящих соединений в процессе снятия давления до величины ниже 100 мбар, предпочтительно при 50-100 мбар, в особенности предпочтительно при 30-100 мбар и/или повышения температуры обычно в пределах от 30 до 150°C,

реакция полученного продукта этоксилирования со щелочным катализатором K1 и реакция оставшейся части этиленоксида со смесью продукта этоксилирования и щелочного катализатора K1.

Щелочной катализатор K1, в частности, содержит от 10 до 100% масс., предпочтительно 20 до 90% масс. KOMe и/или NaOMe. Катализатор K1 помимо KOMe и/или NaOMe может также содержать другие щелочные соединения и/или растворитель (в частности, спирт с 1-6 атомами углерода). Например, возможно присутствие еще одного щелочного соединения, выбранного из гидроксидов щелочных металлов, гидроксидов щелочноземельных металлов, алкоголятов щелочных металлов (алкоголятов калия, содержащих 2-6 атомов углерода, алкоголятов натрия, содержащих 2-6 атомов углерода, предпочтительно этанолят), алкоголятов щелочноземельных металлов (в частности алкоголятов, содержащих 2-6 атомов углерода, предпочтительно метанолят и/или этанолят). Предпочтительно, чтобы катализатор K1, кроме KOMe и/или NaOMe, содержал по меньшей мере еще одно щелочное соединение, выбранное из гидроксида натрия и гидроксида калия. В другой предпочтительной форме исполнения щелочной катализатор K1 состоит из KOMe или из раствора KOMe в метаноле (MeOH). Обычно можно применять раствор от 20 до 50% масс. KOMe в метаноле (MeOH). В другой предпочтительной форме исполнения щелочной катализатор K1 состоит из NaOMe или из раствора NaOMe в метаноле. Еще в одной предпочтительной форме исполнения катализатор K1 состоит из смеси KOMe и NaOMe или раствора KOMe и NaOMe в метаноле.

Выгодно применять катализатор K1 в таком количестве, чтобы соблюдать верхнюю границу в 2500 ч.н.м. (ок. 0,4 моль-%) KOMe относительно применяемого спирта A1, чтобы избежать разложения моноэтилен-ненасыщенного спирта A1. Предпочтительно, чтобы концентрация ионов калия на этапе а) была меньше или равна 0,4 моль-% относительно общего количества применяемого спирта А1, особо предпочтительно от 0,1 до 0,4 моль-%.

Если KOMe добавляют в таком количестве, что концентрация превышает 0,9 моль-% относительно алкоксилированного спирта А2 (продукта этапа а) способа), то KOMe перед этапом b) необходимо полностью или частично отделить, чтобы получить на этапе b) способа концентрацию ионов калия менее 0,9 моль-%. Это можно осуществлять, например, путем изоляции и при необходимости очистки алкоксилированного спирта А2 после этапа а).

Еще в одной предпочтительной форме исполнения KOMe применяют в таком количестве, чтобы концентрация ионов калия уже после реакции на этапе а) составляла 0,9 моль-% или менее относительно А2.

Этап b) способа согласно изобретению включает в себя реакцию алкоксилированного спирта А2 по меньшей мере с одним алкиленоксидом Z с добавлением щелочного катализатора K2, причем получают алкоксилированный спирт A3 согласно формуле (III),

где R4 = H, причем остатки R1, R2 и R3 и индексы k и l имеют заданные выше значения;

Предпочтительно, чтобы этап b) сначала включал в себя реакцию алкоксилированного спирта А2 со щелочным катализатором K2. Обычно для этого в реакторе повышенного давления к спирту А2 добавляют щелочной катализатор K2. Благодаря сниженному давлению, обычно ниже 100 мбар, предпочтительно в пределах от 50 до 100 мбар, в особенности предпочтительно от 30 до 100 мбар, и/или повышению температуры до величины в пределах от 30 до 150°C можно удалить еще находящуюся в смеси воду и/или низкокипящие соединения. После этого спирт находится по существу в форме соответствующего алкоголята. Затем реакционную смесь обычно обрабатывают инертным газом (например, азотом).

Предпочтительно, чтобы этап b) включал в себя добавление по меньшей мере одного алкиленоксида Z к описанной выше смеси спирта А2 и щелочного катализатора K2. По окончании добавления алкиленоксида Z реакционную смесь обычно оставляют для дальнейшей реакции. Добавление и/или дальнейшую реакцию обычно осуществляют на протяжении периода от 2 до 36 ч, предпочтительно от 5 до 24 ч, в особенности предпочтительно от 5 до 20 ч, особо предпочтительно от 5 до 15 ч. В частности, добавление, включая используемое при необходимости снятие давления, а также включая дальнейшую реакцию, обычно проходит на протяжении периода от 2 до 36 ч, предпочтительно от 5 до 30 ч, в особенности предпочтительно от 10 до 28 ч, особо предпочтительно от 11 до 24 ч.

Согласно изобретению концентрация ионов калия при реакции на этапе b) меньше или равна 0,9 моль-%, предпочтительно меньше 0,9 моль-%, предпочтительно от 0,01 до 0,9 моль-%, особо предпочтительно от 0,1 до 0,6 моль-%, относительно использованного спирта А2; В предпочтительной форме исполнения концентрация ионов калия при реакции на этапе b) составляет от 0,01 до 0,5 моль-% относительно использованного спирта А2.

В одной предпочтительной форме исполнения концентрация ионов калия при реакции на этапе b) составляет величину, меньшую или равную 0,9 моль-%, предпочтительно от 0,1 до 0,5 моль-%, относительно использованного спирта А2, а реакцию на этапе b) проводят при температурах от 120 до 130°C.

Щелочной катализатор K2 содержит предпочтительно по меньшей мере одно щелочное соединение, выбранное из гидроксидов щелочных металлов, гидроксидов щелочноземельных металлов, алканолатов щелочных металлов (в особенности алкоголятов с 1-6 атомами углерода, предпочтительно метанолята и/или этанолята), алкоголятов щелочноземельных металлов (в особенности алкоголятов с 1-6 атомами углерода, предпочтительно метанолята и/или этанолята). Предпочтительно, чтобы катализатор K2 содержал по меньшей мере одно основное соединение натрия, в частности, выбранное из NaOH, NaOMe, и NaOEt, особо предпочтительно NaOMe или NaOH. В качестве катализатора K2 можно применять смесь указанных щелочных соединений, предпочтительно, чтобы катализатор K2 состоял из одного из указанных щелочных соединений или смесей указанных щелочных соединений. Часто применяют водный раствор щелочных соединений. В другой предпочтительной форме исполнения щелочной катализатор K2 состоит из NaOMe или из раствора NaOMe в метаноле (MeOH). Обычно можно применять раствор от 20 до 50% масс. NaOMe в метаноле (MeOH). Предпочтительно, чтобы катализатор K2 не содержал KOMe.

Предпочтительно на этапе b) применяют катализатор K2, содержащий по меньшей мере одно щелочное соединение натрия, в частности, выбранное из NaOH, NaOMe, и NaOEt, причем концентрация ионов натрия при реакции на этапе b) находится в пределах от 3,5 до 12 моль-%, предпочтительно от 3,5 до 10 моль-%, особо предпочтительно от 3,5 до 7 моль-%, крайне предпочтительно от 4 до 5,5 моль-%, относительно использованного спирта А2.

Согласно изобретению реакцию на этапе b) проводят при температуре, меньшей или равной 135°C, предпочтительно меньшей или равной 130°C. Предпочтительно проводить реакцию на этапе b) при температурах от 60 до 135°C, предпочтительно от 100 до 135°C, особо предпочтительно от 120 до 135°C, крайне предпочтительно от 120 до 130°C. Этап b) в особенности включает в себя добавление по меньшей мере одного алкиленоксида Z к смеси из спирта А2 и щелочного катализатора K2 при температуре, меньшей или равной 135°C, предпочтительно меньшей или равной 130°C, в частности предпочтительно при температурах от 60 до 135°C, особо предпочтительно от 100 до 135°C, особо предпочтительно при 120-130°C.

Предпочтительно осуществлять этап b) при давлении в пределах от 1 до 6 бар, предпочтительно от 1 до 3,1 бар, особо предпочтительно от 1 до 2,1 бар. Предпочтительно осуществлять реакцию на этапе b) при давлении в пределах от 1 до 6 бар, предпочтительно от 1 до 3,1 бар, или предпочтительно от 4 до 6 бар, в том случае, если R3 означает углеводородный остаток с 2 атомами углерода. Добавление алкиленоксида Z и/или последующую реакцию проводят, в частности, при вышеуказанном давлении.

Предпочтительно осуществлять этап b) при давлении в пределах от 1 до 3,1 бар, предпочтительно от 1 до 2,1 бар. Чтобы выполнить требования техники безопасности, реакцию на этапе b) предпочтительно проводят при давлении в диапазоне меньше или равного 3,1 бар (предпочтительно от 1 до 3,1 бар), если R3 означает углеводородный остаток с 2 атомами углерода, или при давлении, меньшем или равном 2,1 бар (предпочтительно от 1 до 2,1 бар), если R3 означает углеводородный остаток более чем с 2 атомами углерода. Добавление алкиленоксида Z и/или последующую реакцию проводят, в частности, при вышеуказанном давлении.

Предпочтительно, чтобы этап b) включал в себя добавление по меньшей мере одного алкиленоксида Z к смеси из спирта А2 и щелочного катализатора K2 при давлении в пределах от 1 до 3,1 бар, предпочтительно от 1 до 2,1 бар. Предпочтительно, чтобы R3 означал углеводородный остаток с 2 атомами углерода, а этап b) включал в себя добавление по меньшей мере одного алкиленоксида Z к смеси из спирта А2 и щелочного катализатора K2 под давлением в пределах от 1 до 3,1 бар; или предпочтительно, чтобы R3 означал углеводородный остаток по меньшей мере с 3 атомами углерода (предпочтительно с 3 атомами углерода), а этап b) включал в себя добавление по меньшей мере одного алкиленоксида Z к смеси из спирта А2 и щелочного катализатора K2 под давлением в пределах от 1 до 2,1 бар.

Особо предпочтительно осуществлять этап b) при давлении в пределах от 1 до 3,1 бар (предпочтительно при вышеуказанном давлении) и при температуре 120 до 130°C.

Предпочтительно, чтобы этап b) включал в себя добавление по меньшей мере одного алкиленоксида к смеси из спирта А2 и щелочного катализатора K2 на протяжении периода времени, меньше или равного 36 ч, предпочтительно меньше или равного 32 ч, особо предпочтительно на протяжении периода времени от 2 до 32 ч, особо предпочтительно от 11 до 24 ч, крайне предпочтительно на протяжении периода времени от 5 до 24 ч, и при давлении, меньше или равном 3,1 бар (предпочтительно при вышеуказанных значениях давления).

При необходимости способ согласно изобретению может включать в себя этап c), причем по меньшей мере часть алкоксилированного спирта A3 проходит реакцию с этиленоксидом; причем получают алкоксилированный спирт А4, который соответствует макромономеру М формулы (I), где R4 = H и m больше 0 (предпочтительно от 0,1 до 15, особо предпочтительно от 0,1 до 10, в особенности предпочтительно от 0,5 до 5). В предпочтительной форме исполнения этап с) включает в себя реакцию всего алкоксилированного спирта A3 с этиленоксидом.

В предпочтительной форме исполнения изобретения способ включает в себя этап с), причем по меньшей мере часть алкоксилированного спирта A3 (предпочтительно весь алкоксилированный спирт A3) подвергают реакции с этиленоксидом, причем получают алкоксилированный спирт А4, который соответствует макромономеру М согласно формуле (I), где R4 = H, а m это число от 0,1 до 15, предпочтительно от 0,1 до 10, особо предпочтительно от 0,5 до 10, в особенности предпочтительно от 1 до 7, далее предпочтительно от 2 до 5.

Этап с), присутствующий при необходимости, проводят, в частности, без дальнейшего добавления щелочного катализатора. Осуществляемый при необходимости этап с) реализуют, в частности, под давлением в пределах от 1 до 7 бар, предпочтительно от 1 до 5 бар, и температуре в пределах от 60 до 140°C, предпочтительно от 120 до 140°C, особо предпочтительно от 125 до 135°C. Этоксилирование на присутствующем при необходимости этапе с) осуществляют, в частности, на протяжении периода времени от 0,5 до 7 ч, в особенности от 0,5 до 5 ч, предпочтительно от 0,5 до 4 ч.

Этап с), присутствующий при необходимости, проводят, в частности, без дальнейшего добавления щелочного катализатора. Осуществляемый при необходимости этап с) реализуют, в частности, под давлением в пределах от 1 до 7 бар, предпочтительно от 1 до б бар, и температуре в пределах от 60 до 140°C, предпочтительно от 120 до 140°C, особо предпочтительно от 120 до 135°C. Этоксилирование на присутствующем при необходимости этапе с) осуществляют, в частности, на протяжении периода времени от 0,5 до 7 ч, в особенности от 1 до 5 ч, предпочтительно от 1 до 4 ч.

Этап с), присутствующий при необходимости, предпочтительно включает в себя добавление этиленоксида к реакционной смеси после этапа b), содержащей алкоксилированный спирт A3 согласно формуле (III), без дальнейшей обработки и/или снятия давления. По окончании добавления этиленоксида реакционную смесь обычно оставляют для дальнейшей реакции. Добавление и/или дальнейшую реакцию обычно осуществляют на протяжении периода времени от 0,5 до 10 ч, в особенности от 0,5 до 7, в особенности от 0,5 до 5 ч, предпочтительно от 0,5 до 4 ч. В частности, добавление, включая используемое при необходимости снятие давления, а также включая последующую реакцию, обычно проходит на протяжении периода времени от 0,5 до 10 ч, в частности, от 2 до 10 ч, в особенности предпочтительно от 4 до 8 ч.

Выполнение присутствующего при необходимости этапа с), то есть последующего этоксилирования, должно в частности способствовать реакции возможно еще присутствующего после стадии b) в реакционной смеси алкиленоксида Z и его удалению.

Алкиленоксид Z, который не прореагировал после этапа b), можно также удалить путем снижения давления и/или повышения температуры после этапа b).

При необходимости способ согласно изобретению может включать в себя этап d), на котором алкоксилированный спирт A3 и/или А4 этерифицируют соединением R4-X, причем X представляет собой уходящую группу, предпочтительно выбранную из Cl, Br, I, -O-SO2-CH3 (месилат), -O-SO2-CF3 (трифлат) и -O-SO2-OR4. Если алкоксилированный спирт A3 формулы (I) предстоит этерифицировать терминальной OH-группой (т.е. R4 = Н), то это можно осуществить обычными средствами алкилирования, в принципе известными специалисту, например, с помощью алкилсульфатов и/или алкилгалогенидов. Обычно соединение R4-X может представлять собой алкилгалогениды. Для этерификации можно также, в частности, применять диметилсульфат или диэтилсульфат. Этерификация представляет собой необязательный вариант, который может быть выбран специалистом в зависимости от желаемых качеств сополимеров.

У макромономера М формулы (I) согласно изобретению этиленовая группа H2C=C(R1)- через двухвалентную соединительную группу -R2-O- связана с полиалкиленокси-остатком блоковой структуры -(-CH2-CH2-O-)k-(-CH2-CH(R3)-O-)lR4, причем оба блока -(-CH2-CH2-O-)k и -(-CH2-CH(R3)-O-)l располагаются в представленной в формуле (I) последовательности. При необходимости у макромономера М формулы (I) может иметься еще один полиэтиленокси-блок -(-CH2-CH2-O-)m. У концевого полиалкиленокси-остатка -(-CH2-CH(R3)-O-)l или -(-CH2-CH2-O-)m имеется либо терминальная группа OH, либо терминальная простая эфирная группа -OR4.

Специалисту в области полиалкиленоксидов ясно, что ориентация углеводородных остатков R3 может зависеть от условий при алкоксилировании, например, от выбранного для алкоксилирования катализатора. Таким образом, алкиленокси-группы могут быть встроены в мономер как в ориентации -(-CH2-CH(R3)-O-), так и в обратной ориентации -(-CH(R3)-CH2-O-)-. Поэтому изображение в формуле (I) не следует рассматривать как ограниченное одной определенной ориентацией группы R3.

Соединительная группа R2 - это, в частности, прямоцепочечные или разветвленные алифатические ациклические углеводородные группы с 1-6 атомами углерода, которые либо непосредственно, либо через простую эфирную группу -O- соединены с этиленовой группой H2C=C(R1)-. Предпочтительно, чтобы группы -(CnH2n)- и -(Cn'H2n')- представляли собой линейные алифатические углеводородные группы.

Предпочтительно, чтобы группа R2 = -(CnH2n)- представляла собой группу, выбранную из -CH2-, -CH2-CH2- и -CH2-CH2-CH2-, особо предпочтительна метиленовая группа -CH2-.

Предпочтительно, чтобы группа R2 = -O-(Cn'H2n')- представляла собой группу, выбранную из -O-CH2-CH2-, -O-CH2-CH2-CH2- и -O-CH2-CH2-CH2-CH2-, особо предпочтительна -O-CH2-CH2-CH2-CH2-.

Далее особо предпочтительно, чтобы R2 представляла собой группу, выбранную из -CH2- или -O-CH2-CH2-CH2-CH2-, крайне предпочтительна -O-CH2-CH2-CH2-CH2-.

Макромономеры (М) согласно изобретению также обладают полиалкиленокси-остатком, который состоит из структурных единиц (-CH2-CH2-O-)k, и (-CH2-CH(R3)-O-)l и при необходимости -(-CH2-CH2-O-)m, причем структурные единицы расположены в блочной структуре в последовательности, представленной в формуле (I); Переход между блоками можно осуществлять резко или же плавно.

Блок -(-CH2-CH2-O-)k представляет собой полиэтиленокси-остаток.

Количество алкиленокси-единиц k представляет собой число от 10 до 150, предпочтительно 12 до 100, особо предпочтительно 15 до 80, крайне предпочтительно 23 до 26, а в качестве примера около 24,5. Специалисту в области полиалкиленоксидов очевидно, что указанные числа представляют собой средние значения распределений.

У второго терминального блока -(-CH2-CH(R3)-O-)l- остатки R3 независимо друг от друга означают углеводородные остатки по меньшей мере с 2 атомами углерода, предпочтительно с 2-14 атомами углерода, предпочтительно с 2-4, и особо предпочтительно с 2 или 3 атомами углерода. Речь при этом может идти об алифатическом и/или ароматическом, линейном или разветвленном углеводородном остатке. Предпочтительно, чтобы это были алифатические остатки. Примеры надлежащих остатков R3 включают в себя этил, н-пропил, н-бутил, н-пентил, н-гексил, н-гептил, н-октил, н-нонил или н-децил, а также фенил. Примеры предпочтительных остатков включают в себя н-пропил, н-бутил и н-пентил. Особо предпочтительно, чтобы R3 представлял собой этил и/или н-пропил.

Примеры надлежащих остатков R3 включают в себя этил, н-пропил, н-бутил, н-пентил, н-гексил, н-гептил, н-октил, н-нонил, н-децил, н-додецил, н-тетрадецил, а также фенил.

Оказалось, что для обеспечения выбранной гидрофобности макромономеров целесообразна определенная сумма количества атомов углерода в остатках R3 или R3'. Для того случая, когда R3 представляет собой простую эфирную группу -CH2-O-R3', под суммой атомов углерода подразумевают сумму числа атомов углерода во всех углеводородных остатках R3', причем атом углерода группы -CH2- в -CH2-O-R3' не учитывается.

Предпочтительно, чтобы суммы атомов углерода во всех углеводородных остатках R3 или R3' находились в пределах от 15 до 60, предпочтительно от 15 до 56, особо предпочтительно от 15 до 50, в особенности предпочтительно от 25,5 до 50, более предпочтительно от 25,5 до 34,5.

Предпочтительно, чтобы суммы атомов углерода во всех углеводородных остатках R3 или R3' находились в пределах от 25,5 до 34,5.

Предпочтительная форма исполнения касается описанного выше способа получения макромономера М, причем R3 представляет собой этил, а l - это число от 7,5 до 30, предпочтительно от 7,5 до 28, предпочтительно от 7,5 до 25, особо предпочтительно от 12,75 до 25, в частности предпочтительно от 13 до 23, в частности предпочтительно 12,75 до 17,25, например, 14, 16 или 22.

Предпочтительная форма исполнения касается описанного выше способа получения макромономера М, причем R3 представляет собой этил, а l - это число от 12,75 до 17,25, в частности от 13 до 17, например, 14 или 16.

Еще одна предпочтительная форма исполнения касается описанного выше способа получения макромономера М, причем R3 представляет собой н-пропил, а l - это число от 8,5 до 11,5, предпочтительно от 9 до 11, например, 10 или 11.

Кроме того, остатки R3 могут представлять собой концевые группы общей формулы -CH2-O-R3, причем R3' представляет собой алифатический и/или ароматический, линейный или разветвленный углеводородный остаток по меньшей мере с 2 атомами углерода, предпочтительно 2 до 10 атомами углерода, предпочтительно по меньшей мере 3. Примеры остатков R3 включают в себя н-пропил, н-бутил, н-пентил, н-гексил, 2-этилгексил, н-гептил, н-октил, н-нонил, н-децил или фенил. Примеры надлежащих остатков R3 включают в себя н-пропил, н-бутил, н-пентил, н-гексил, н-гептил, н-октил, н-нонил, н-децил, н-додецил, н-тетрадецил, а также фенил.

Таким образом, блок -(-CH2-CH(R3)-O-)l- представляет собой блок, который состоит из алкиленокси-единиц по меньшей мере с 4 атомами углерода, предпочтительно по меньшей мере с 5 атомами углерода и/или глицидиловых эфиров с простой эфирной группой по меньшей мере из 2, предпочтительно по меньшей мере из 3 атомов углерода. Компоненты второго терминального блока особо предпочтительно представляют собой включающие в себя по меньшей мере 4 и/или 5 атомов углерода алкиленокси-единицы, как, например, бутиленоксидные и/или пентиленокси-единицы, или же структурные единицы более высоких алкиленоксидов.

Количество алкиленокси-единиц l представляет собой число от 5 до 25, предпочтительно 6-20, особо предпочтительно от 8 до 18, крайне предпочтительно от 8,5 до 17,25. Специалисту в области полиалкиленоксидов очевидно, что указанные числа представляют собой средние значения распределений.

Еще в одной форме исполнения изобретение касается описанного выше способа, причем количество алкиленокси-единиц l представляет собой число от 5 до 30, предпочтительно от 5 до 28, предпочтительно от 5 до 25, предпочтительно от 7 до 23, особо предпочтительно от 7 до 18, в частности предпочтительно от 8,5 до 17,25. Специалисту в области полиалкиленоксидов очевидно, что указанные числа представляют собой средние значения распределений.

Особо предпочтительны макромономер М согласно формуле (I) и способ его получения, причем k - это число от 23 до 26, а l число от 5 до 30, предпочтительно от 5 до 28, предпочтительно от 5 до 25, предпочтительно от 7 до 23, особо предпочтительно от 7 до 18, в частности предпочтительно от 8,5 до 17,25, с тем условием, что сумма числа атомов углерода во всех углеводородных остатках R3 или R3' находится в пределах от 15 до 60, предпочтительно от 15 до 56, в особенности 15 до 50, предпочтительно от 25,5 до 34,5.

Особо предпочтительны макромономер М согласно формуле (I) и способ его получения, причем k - это число от 23 до 26, а l - число от 8,5 до 17,25, с тем условием, что сумма числа атомов углерода во всех углеводородных остатках R3 или R3' находится в пределах от 25,5 до 34,5.

Блок -(-CH2-CH2-O-)m, присутствующий при необходимости, представляет собой полиэтиленокси-остаток. Количество алкиленокси-единиц m представляет собой число от 0 до 15, предпочтительно от 0 до 10, особо предпочтительно от 0,1 до 15, особо предпочтительно от 0,1 до 10, в особенности предпочтительно от 0,5 до 5, более предпочтительно от 0,5 до 2,5.

В предпочтительной форме исполнения изобретения m=0 (то есть, этап c), присутствующий при необходимости, не реализуют). Специалисту в области полиалкиленоксидов очевидно, что указанные числа представляют собой средние значения распределений.

В предпочтительной форме исполнения изобретения m больше 0 (то есть, осуществляют этап с), присутствующий при необходимости). В частности, в этой форме исполнения m представляет собой число от 0,1 до 15, предпочтительно от 0,1 до 10, особо предпочтительно от 0,5 до 10, в особенности предпочтительно от 1 до 7, более предпочтительно от 2 до 5. Специалисту в области полиалкиленоксидов очевидно, что указанные числа представляют собой средние значения распределений.

В частности, настоящее изобретение касается способа получения макромономера М общей формулы (I)

как описано выше, причем макромономер М представляет собой смесь из макромономера М формулы (I), где m = 0, и макромономера М формулы (I), где m имеет значения от 1 до 15, предпочтительно от 1 до 10.

Предпочтительно, чтобы массовое соотношение макромономера М формулы (I), где m = 0, и макромономера М формулы (I), где m = от 1 до 15, находилось в пределах от 19:1 до 1:19, предпочтительно в пределах от 9:1 до 1:9.

Предпочтительно, чтобы для этих смесей из макромономера М формулы (I), где m = 0, и макромономера М формулы (I), где m имеет значения от 1 до 15, получалось среднее значение в пределах от m = 0,1 до 15, предпочтительно 0,1 до 10, особо предпочтительно 0,5 до 5, особо предпочтительно 0,5 до 3, крайне предпочтительно от 0,5 до 2,5.

Этоксилирование алкоксилированного спирта A3 на этапе с), как правило, предпочтительно осуществляют уже на этоксилированных цепях, поскольку первичная алкоголятная группа более активна, чем вторичная алкоголятная группа спирта A3. Таким образом, в частности, после этапа с) может получаться смесь цепей, имеющих концевой этиленокси-блок (-CH2-CH2-O-)m, включающий в себя по меньшей мере одну единицу (макромономеры формулы (I)), и цепей, не имеющих концевого этиленокси-блока -(-CH2-CH2-O-)m (макромономеры формулы (III)).

Остаток R4 представляет собой H или предпочтительно алифатический углеводородный остаток с 1-30 атомами углерода, предпочтительно с 1-10 и особо предпочтительно 1-5 атомами углерода. Предпочтительно, чтобы R4 представлял собой H, метил или этил, особо предпочтительно Н или метил, а крайне предпочтительно H.

Для специалиста в области полиалкиленокси-блок-сополимеров очевидно, что переход между блоками в зависимости от способа получения может осуществляться резко или плавно. При постепенном переходе между блоками находится переходная зона, которая включает в себя мономеры обоих блоков. Если поместить границу блоков в середине переходной зоны, то, соответственно, первый блок -(-CH2-CH2-O-)k может еще содержать небольшие количества мономеров -CH2-CH(R3)-O-, а второй блок -(-CH2-CH(R3)-O-)l- небольшие количества мономеров -CH2-CH2-O-, причем, однако, эти единицы не распределены по блоку статистически, но размещаются в указанной переходной зоне. В частности, присутствующий при необходимости третий блок (-CH2-CH2-O-)m может содержать небольшие количества мономеров -(-CH2-CH(R3)-O-)-.

Настоящее изобретение касается способа получения макромономера М согласно формуле (I), причем единицы (-CH2-CH2-O-)k, и (-CH2-CH(R3)-O-)l, и при необходимости -(-CH2-CH2-O-)m расположены в блочной структуре в последовательности, представленной в формуле (I). Блочная структура в смысле настоящего изобретения означает, что блоки по меньшей мере на 85 моль-%, предпочтительно по меньшей мере на 90 моль-%, особо предпочтительно по меньшей мере на 95 моль-%, относительно общего количества вещества в соответствующих блоках, построены из соответствующих структурных единиц. Это означает, что помимо соответствующих единиц блоки могут содержать небольшие количества других единиц (в особенности других полиалкиленокси-единиц). В частности, присутствующий при необходимости полиэтиленокси-блок -(-CH2-CH2-O-)m содержит по меньшей мере 85 моль-%, предпочтительно по меньшей мере 90 моль-%, от общего количества вещества полиэтиленокси-блока -(-CH2-CH2-O-)m, единиц (-CH2-CH2-O-). В частности, присутствующий при необходимости полиэтиленокси-блок -(-CH2-CH2-O-)m состоит из 85-95 моль-% единицы (-CH2-CH2-O-) и из 5-15 моль-% единицы (-CH2-CH(R3)-O-).

Предпочтительно, чтобы остатки и индексы имели следующие значения:

R2: независимо друг от друга представляет собой двухвалентную соединительную группу -O-(Cn'H2n')-, причем n' означает натуральное число от 2 до 6;

R3: независимо друг от друга представляет собой углеводородный остаток с 2-4 атомами углерода;

R4: представляет собой H.

В особенности предпочтительно, чтобы остатки и индексы имели следующие значения:

k: это число от 20 до 28;

l: это число от 5 до 30, предпочтительно от 5 до 28, предпочтительно от 5 до 25;

m: это число от 0 до 15, предпочтительно 0 или предпочтительно от 0,5 до 10;

R1: представляет собой H;

R2: независимо друг от друга представляет собой двухвалентную соединительную группу -O-(Cn'H2n')-, причем n' означает натуральное число от 3 до 5;

R3: - это независимо друг от друга углеводородный остаток с 2-4 атомами углерода, с тем условием, что сумма атомов углерода во всех углеводородных остатках R3 или R3' находится в пределах от 15 до 60, предпочтительно от 15 до 56, предпочтительно от 15 до 50;

R4: представляет собой H.

В особенности предпочтительно, чтобы остатки и индексы имели следующие значения:

k: это число от 23 до 26;

l: это число от 5 до 30, предпочтительно от 5 до 28, предпочтительно от 5 до 25;

m: это число от 0 до 15, предпочтительно 0 или предпочтительно от 0,5 до 10;

R1: представляет собой H;

R2: независимо друг от друга представляет собой двухвалентную соединительную группу -O-(Cn'H2n')-, причем n' означает натуральное число от 3 до 5;

R3: - это независимо друг от друга углеводородный остаток с 2-4 атомами углерода, с тем условием, что сумма атомов углерода во всех углеводородных остатках R3 или R3' находится в пределах от 15 до 60, предпочтительно от 15 до 56, предпочтительно от 15 до 50;

R4: представляет собой H.

В особенности предпочтительно, чтобы остатки и индексы имели следующие значения:

k: это число от 23 до 26;

l: это число от 5 до 30, предпочтительно от 5 до 28, предпочтительно от 5 до 25;

m: это число от 0,1 до 10, предпочтительно от 0,5 до 10, особо предпочтительно от 2 до 5;

R1: представляет собой H;

R2: независимо друг от друга представляет собой двухвалентную соединительную группу -O-(Cn'H2n')-, причем n' означает натуральное число от 3 до 5;

R3: - это независимо друг от друга углеводородный остаток с 2-4 атомами углерода, с тем условием, что сумма атомов углерода во всех углеводородных остатках R3 или R3' находится в пределах от 15 до 60, предпочтительно от 15 до 56, предпочтительно от 15 до 50;

R4: представляет собой H.

В особенности предпочтительно, чтобы остатки и индексы имели следующие значения:

k: это число от 23 до 26;

l: это число от 8,5 до 17,25;

m: это число от 0 до 15, предпочтительно 0 или предпочтительно от 0,5 до 10;

R1: представляет собой H;

R2: независимо друг от друга представляет собой двухвалентную соединительную группу -O-(Cn'H2n')-, причем n' означает натуральное число от 3 до 5;

R3: независимо друг от друга представляет собой углеводородный остаток с 2-4 атомами углерода, с тем условием, что сумма атомов углерода во всех углеводородных остатках R3 или R3' находится в пределах от 25,5 до 34,5;

R4: представляет собой H.

В предпочтительной форме исполнения настоящее изобретение касается описанного выше способа получения макромономера М формулы (I), отличающегося тем, что остатки и индексы имеют следующие значения:

k: это число от 20 до 28;

l: это число от 7,5 до 30, предпочтительно от 7,5 до 28, предпочтительно от 7,5 до 25, особо предпочтительно от 12,75 до 25, в особенности предпочтительно от 13 до 23, например, 14, 16 или 22;

m: это число от 0 до 15; предпочтительно 0 или предпочтительно от 0,5 до 10;

R1: представляет собой H;

R2: независимо друг от друга представляет собой двухвалентную соединительную группу -O-(Cn'H2n')-, причем n' означает натуральное число от 3 до 5;

R3: представляет собой этил;

R4: представляет собой H.

В предпочтительной форме исполнения настоящее изобретение касается описанного выше способа получения макромономера М формулы (I), отличающегося тем, что остатки и индексы имеют следующие значения:

k: это число от 23 до 26;

l: это число от 7,5 до 30, предпочтительно от 7,5 до 28, предпочтительно от 7,5 до 25, особо предпочтительно от 12,75 до 25, в особенности предпочтительно от 13 до 23, например, 14, 16 или 22;

m: это число от 0 до 15; предпочтительно 0 или предпочтительно от 0,5 до 10;

R1: представляет собой H;

R2: независимо друг от друга представляет собой двухвалентную соединительную группу -O-(Cn'H2n')-, причем n' означает натуральное число от 3 до 5;

R3: представляет собой этил;

R4: представляет собой H.

В предпочтительной форме исполнения настоящее изобретение касается описанного выше способа получения макромономера М формулы (I), отличающегося тем, что остатки и индексы имеют следующие значения:

k: это число от 23 до 26;

l: это число от 7,5 до 30, предпочтительно 7,5 до 28, предпочтительно от 7,5 до 25, особо предпочтительно от 12,75 до 25, в особенности предпочтительно от 13 до 23, например, 14, 16 или 22;

m: это число от 0,1 до 10, предпочтительно от 0,5 до 10, особо предпочтительно от 2 до 5;

R1: представляет собой H;

R2: независимо друг от друга представляет собой двухвалентную соединительную группу -O-(Cn'H2n')-, причем n' означает натуральное число от 3 до 5;

R3: представляет собой этил;

R4: представляет собой H.

В предпочтительной форме исполнения настоящее изобретение касается описанного выше способа получения макромономера М формулы (I), отличающегося тем, что остатки и индексы имеют следующие значения:

k: это число от 23 до 26;

l: это число от 12,75 до 17,25, в особенности от 13 до 17, например, 14 или 16;

m: это число от 0 до 15; предпочтительно 0 или предпочтительно от 0,5 до 10;

R1: представляет собой H;

R2: независимо друг от друга представляет собой двухвалентную соединительную группу -O-(Cn'H2n')-, причем n' означает натуральное число от 3 до 5;

R3: представляет собой этил;

R4: представляет собой H.

Еще в одной предпочтительной форме исполнения настоящее изобретение касается описанного выше способа получения макромономера М формулы (I), отличающегося тем, что остатки и индексы имеют следующие значения:

k: это число от 23 до 26;

l: это число от 8,5 до 11,5, предпочтительно от 9 до 11, например, 10 или 11;

m: это число от 0 до 15, предпочтительно от 0 до 10; предпочтительно 0 или предпочтительно от 0,5 до 10;

R1: представляет собой H;

R2: независимо друг от друга представляет собой двухвалентную соединительную группу -O-(Cn'H2n')-, причем n' означает натуральное число от 3 до 5;

R3: представляет собой н-пропил;

R4: представляет собой H.

Кроме того, настоящее изобретение касается полученных по способу согласно изобретению гидрофобно-ассоциирующих макромономеров и синтезированных из макромономеров гидрофобно-ассоциирующих сополимеров.

Под гидрофобно-ассоциирующими макромономерами либо же, соответственно, сополимерами в смысле изобретения подразумевают водорастворимые макромономеры либо же, соответственно, сополимеры, которые имеют боковые или концевые гидрофобные группы. В водном растворе гидрофобные группы могут ассоциироваться сами с собой или с другими веществами, имеющими гидрофобные группы, и благодаря этому взаимодействию сгущают водную среду.

Специалисту известно, что растворимость гидрофобно-ассоциирующих макромономеров либо же, соответственно, сополимеров в воде может быть более или менее зависима от величины pH, в соответствии с типом применяемых мономеров. Поэтому опорной точкой для оценки водорастворимости в каждом случае должно быть значение pH, желательное для данной конкретной цели применения сополимера. Сополимер, которые при некотором определенном значении pH обладает растворимостью, недостаточной для предусмотренной цели применения, может при другом значении pH иметь достаточную растворимость. Термин "водорастворимый", в частности, включает в себя также растворимые в щелочах дисперсии полимеров, то есть полимеры, которые в кислой области pH представлены в виде дисперсий и лишь в щелочной области pH растворяются в воде и проявляют свое сгущающее действие.

В идеальном случае сополимеры согласно изобретению должно быть возможно смешивать с водой в любом соотношении. Согласно изобретению, однако, достаточно, если сополимеры водорастворимы по крайней мере при желательной концентрации применения и при желательном pH. В норме растворимость в воде при комнатной температуре должна составлять по меньшей мере 20 г/л, предпочтительно по меньшей мере 50 г/л и особо предпочтительно по меньшей мере 100 г/л.

Настоящее изобретение касается макромономера М общей формулы (I)

причем структурные единицы (-CH2-CH2-O-)k и (-CH2-CH(R3)-O-)l и при необходимости -(-CH2-CH2-O-)m в блочной структуре располагаются в представленной в формуле (I) последовательности;

причем остатки и индексы имеют следующие значения:

k: это число от 10 до 150, предпочтительно от 10 до 50, особо предпочтительно от 15 до 35, крайне предпочтительно от 23 до 26;

l: это число от 5 до 25, предпочтительно от 7 до 18, в особенности предпочтительно от 8,5 до 17,25;

m: это число от 0 до 15, предпочтительно 0 до 10, в особенности предпочтительно от 0,1 до 10, особо предпочтительно от 0,5 до 5, в особенности предпочтительно от 0,5 до 2,5;

R1: это H или метил;

R2: независимо друг от друга представляет собой простую связь или двухвалентную соединительную группу, выбранную из группы, которую образуют -(CnH2n)- и -O-(Cn'H2n')-, причем n означает натуральное число от 1 до 6, а n' - натуральное число от 2 до 6;

R3: независимо друг от друга представляет собой углеводородный остаток по меньшей мере с 2 атомами углерода, предпочтительно с 2-10, в особенности предпочтительно с 2-4 атомами углерода, или простую эфирную группу общей формулы -CH2-O-R3', причем R3' означает углеводородный остаток по меньшей мере с 2 атомами углерода;

R4: независимо друг от друга представляет собой H или углеводородный остаток с 1-4 атомами углерода;

получаемого описанным выше способом согласно изобретению.

Еще в одной форме исполнения изобретение касается описанного выше макромономера М общей формулы (I), получаемого по описанному выше способу согласно изобретению, где

l: это число от 5 до 30, предпочтительно от 5 до 28, предпочтительно от 5 до 25, предпочтительно от 7 до 23, особо предпочтительно от 7 до 18, в особенности предпочтительно от 8,5 до 17,25.

Еще в одной форме исполнения изобретение касается описанного выше макромономера М общей формулы (I), получаемого по описанному выше способу согласно изобретению, причем k - это число от 10 до 150, предпочтительно от 10 до 50, особо предпочтительно от 15 до 35, в особенности предпочтительно от 20 до 28, крайне предпочтительно от 23 до 26.

Еще в одной форме исполнения изобретение касается описанного выше макромономера М общей формулы (I), получаемого по описанному выше способу согласно изобретению, где

m: это число от 0 до 15, предпочтительно 0 до 10, в особенности предпочтительно от 0,1 до 10, особо предпочтительно от 0,5 до 5, в особенности предпочтительно от 0,5 до 3,5, в особенности предпочтительно от 0,5 до 2,5.

Кроме того, было обнаружено, что посредством способа согласно изобретению можно особо целесообразно синтезировать, в частности, макромономеры с особым соотношением блоков этиленоксида (EO) и пентиленоксида (PeO) и/или бутиленоксида (BuO).

В частности, настоящее изобретение касается вышеуказанного макромономера М, получаемого по способу согласно изобретению, причем остатки и индексы формулы (I) имеют следующие значения:

k: это число от 20 до 28;

l: это число от 5 до 30, предпочтительно от 5 до 28, предпочтительно от 5 до 25;

m: это число от 0 до 15, предпочтительно 0 или предпочтительно от 0,5 до 10;

R1: это H или метил;

R2: независимо друг от друга представляет собой простую связь или двухвалентную соединительную группу, выбранную из группы, которую образуют -(CnH2n)- и -O-(Cn'H2n')-, причем n означает натуральное число от 1 до 6, а n' - натуральное число от 2 до 6;

R3: независимо друг от друга представляет собой углеводородный остаток по меньшей мере с 2 атомами углерода, предпочтительно с 2-4 атомами углерода, с тем условием, что сумма атомов углерода во всех углеводородных остатках R3 находится в пределах от 15 до 60, предпочтительно от 15 до 56, предпочтительно от 15 до 50;

R4: независимо друг от друга представляет собой H или углеводородный остаток с 1-4 атомами углерода;

В частности, настоящее изобретение касается вышеуказанного макромономера М, получаемого по способу согласно изобретению, причем остатки и индексы формулы (I) имеют следующие значения:

k: это число от 23 до 26;

l: это число от 5 до 30, предпочтительно от 5 до 28, предпочтительно от 5 до 25;

m: это число от 0 до 15, предпочтительно 0 или предпочтительно от 0,5 до 10;

R1: это H или метил;

R2: независимо друг от друга представляет собой простую связь или двухвалентную соединительную группу, выбранную из группы, которую образуют -(CnH2n)- и -O-(Cn'H2n')-, причем n означает натуральное число от 1 до 6, а n' - натуральное число от 2 до 6;

R3: независимо друг от друга представляет собой углеводородный остаток по меньшей мере с 2 атомами углерода, предпочтительно с 2-4 атомами углерода, с тем условием, что сумма атомов углерода во всех углеводородных остатках R3 находится в пределах от 15 до 60, предпочтительно от 15 до 56, предпочтительно от 15 до 50;

R4: независимо друг от друга представляет собой Н или углеводородный остаток с 1-4 атомами углерода;

В частности, настоящее изобретение касается вышеуказанного макромономера М, получаемого по способу согласно изобретению, причем остатки и индексы формулы (I) имеют следующие значения:

k: это число от 23 до 26;

l: это число от 8,5 до 17,25;

m: это число от 0 до 15, предпочтительно 0 или предпочтительно 0,5 до 10;

R1: это H или метил;

R2: независимо друг от друга представляет собой простую связь или двухвалентную соединительную группу, выбранную из группы, которую образуют -(CnH2n)- и -O-(Cn'H2n')-, причем n означает натуральное число от 1 до 6, а n' - натуральное число от 2 до 6;

R3: независимо друг от друга представляет собой углеводородный остаток по меньшей мере с 2 атомами углерода, предпочтительно с 2-4 атомами углерода, с тем условием, что сумма атомов углерода во всех углеводородных остатках R3 находится в пределах от 25,5 до 34,5;

R4: независимо друг от друга представляет собой H или углеводородный остаток с 1-4 атомами углерода;

В частности, настоящее изобретение касается вышеуказанного макромономера М, получаемого по способу согласно изобретению, причем остатки и индексы формулы (I) имеют следующие значения:

k: это число от 20 до 28;

l: это число от 5 до 30, предпочтительно от 5 до 28, предпочтительно от 5 до 25;

m: это число от 0 до 15, предпочтительно 0 или предпочтительно от 0,5 до 10;

R1: представляет собой H;

R2: независимо друг от друга представляет собой двухвалентную соединительную группу -O-(Cn'H2n')-, причем n' означает натуральное число от 3 до 5;

R3: - это независимо друг от друга углеводородный остаток с 2-4 атомами углерода, с тем условием, что сумма атомов углерода во всех углеводородных остатках R3 находится в пределах от 15 до 60, предпочтительно от 15 до 56, предпочтительно от 15 до 50;

R4: представляет собой H.

В частности, настоящее изобретение касается вышеуказанного макромономера М, получаемого по способу согласно изобретению, причем остатки и индексы формулы (I) имеют следующие значения:

k: это число от 23 до 26;

l: это число от 5 до 30, предпочтительно от 5 до 28, предпочтительно от 5 до 25;

m: это число от 0 до 15, предпочтительно 0 или предпочтительно от 0,5 до 10;

R1: представляет собой H;

R2: независимо друг от друга представляет собой двухвалентную соединительную группу -O-(Cn'H2n')-, причем n' означает натуральное число от 3 до 5;

R3: - это независимо друг от друга углеводородный остаток с 2-4 атомами углерода, с тем условием, что сумма атомов углерода во всех углеводородных остатках R3 находится в пределах от 15 до 60, предпочтительно от 15 до 56, предпочтительно от 15 до 50;

R4: представляет собой H.

В частности, настоящее изобретение касается вышеуказанного макромономера М, получаемого по способу согласно изобретению, причем остатки и индексы формулы (I) имеют следующие значения:

k: это число от 23 до 26;

l: это число от 8,5 до 17,25;

m: это число от 0 до 15, предпочтительно 0 или предпочтительно 0,5 до 10;

R1: представляет собой H;

R2: независимо друг от друга представляет собой двухвалентную соединительную группу -O-(Cn'H2n')-, причем n' означает натуральное число от 3 до 5;

R3: независимо друг от друга представляет собой углеводородный остаток с 2-4 атомами углерода, с тем условием, что сумма атомов углерода во всех углеводородных остатках R3 находится в пределах от 25,5 до 34,5;

R4: представляет собой H.

Кроме того, описанные в контексте способа согласно изобретению предпочтительные формы исполнения и определения справедливы применительно к макромономеру М, получаемому по способу согласно изобретению.

Еще в одном аспекте настоящее изобретение касается макромономера М общей формулы (I)

причем структурные единицы (-CH2-CH2-O-)k, и (-CH2-CH(R3)-O-)l, и при необходимости -(-CH2-CH2-O-)m расположены в блочной структуре в последовательности, представленной в формуле (I);

и остатки и индексы имеют следующие значения:

k: это число от 10 до 150, предпочтительно от 10 до 50, особо предпочтительно от 15 до 35, особо предпочтительно 20 до 28, крайне предпочтительно от 23 до 26;

l: это число от 5 до 30, предпочтительно от 5 до 28, предпочтительно от 5 до 25, предпочтительно от 7 до 23, в особенности предпочтительно от 8,5 до 17,25;

m: это число от 0 до 15, предпочтительно от 0 до 10, в особенности предпочтительно от 0,1 до 15, предпочтительно от 0,1 до 10, особо предпочтительно от 0,5 до 10, в особенности предпочтительно от 1 до 7, далее предпочтительно от 2 до 5;

R1: это H или метил;

R2: независимо друг от друга представляет собой простую связь или двухвалентную присоединенную группу, выбранную из группы, которую образуют -(CnH2n)- и -O-(Cn'H2n')-, причем n означает натуральное число от 1 до 6, а n' - натуральное число от 2 до 6;

R3: независимо друг от друга представляет собой углеводородный остаток по меньшей мере с 2 атомами углерода, предпочтительно с 2-10, в особенности предпочтительно с 2 до 4 атомами углерода, особо предпочтительно этил и/или н-пропил, или простую эфирную группу общей формулы -CH2-O-R3', причем R3' означает углеводородный остаток по меньшей мере с 2 атомами углерода;

R4: независимо друг от друга представляет собой H или углеводородный остаток с 1-4 атомами углерода;

Предпочтительно изобретение касается определенного выше макромономера М, где m больше 0. В частности, настоящее изобретение касается определенного выше макромономера М, причем остатки и индексы формулы (I) имеют следующие значения:

m: это число от 0,1 до 15, предпочтительно от 0,1 до 10, особо предпочтительно от 0,5 до 10, в особенности предпочтительно от 1 до 7, далее предпочтительно от 2 до 5.

Еще в одном аспекте настоящее изобретение предпочтительно касается макромономера М общей формулы (I)

причем структурные единицы (-CH2-CH2-O-)k и (-CH2-CH(R3)-O-)l и при необходимости -(-CH2-CH2-O-)m в блочной структуре располагаются в представленной в формуле (I) последовательности; и остатки и индексы имеют следующие значения:

k: это число от 20 до 28;

l: это число от 5 до 30, предпочтительно от 5 до 28, предпочтительно от 5 до 25, предпочтительно от 7 до 23;

m: это число от 0 до 15, предпочтительно от 0 до 10, в особенности предпочтительно от 0,1 до 15, предпочтительно от 0,1 до 10, особо предпочтительно от 0,5 до 10, в особенности предпочтительно от 1 до 7, далее предпочтительно от 2 до 5;

R1: представляет собой H;

R2: независимо друг от друга представляет собой двухвалентную соединительную группу -O-(Cn'H2n')-, причем n' означает натуральное число от 3 до 5;

R3: независимо друг от друга представляет собой углеводородный остаток с 2 или 3 атомами углерода;

R4: представляет собой H.

Еще в одном аспекте настоящее изобретение предпочтительно касается макромономера М общей формулы (I)

причем структурные единицы (-CH2-CH2-O-)k и (-CH2-CH(R3)-O-)l и при необходимости -(-CH2-CH2-O-)m в блочной структуре располагаются в представленной в формуле (I) последовательности; и остатки и индексы имеют следующие значения:

k: это число от 23 до 26;

l: это число от 5 до 30, предпочтительно 5 до 28, предпочтительно от 5 до 25, предпочтительно от 7 до 23;

m: это число от 0 до 15, предпочтительно от 0 до 10, в особенности предпочтительно от 0,1 до 15, предпочтительно от 0,1 до 10, особо предпочтительно от 0,5 до 10, в особенности предпочтительно от 1 до 7, далее предпочтительно от 2 до 5;

R1: представляет собой H;

R2: независимо друг от друга представляет собой двухвалентную соединительную группу -O-(Cn'H2n')-, причем n' означает натуральное число от 3 до 5;

R3: независимо друг от друга представляет собой углеводородный остаток с 2 или 3 атомами углерода;

R4: представляет собой H.

Еще в одном аспекте настоящее изобретение предпочтительно касается макромономера М общей формулы (I)

причем структурные единицы (-CH2-CH2-O-)k и (-CH2-CH(R3)-O-)l и при необходимости -(-CH2-CH2-O-)m в блочной структуре располагаются в представленной в формуле (I) последовательности; и остатки и индексы имеют следующие значения:

k: это число от 23 до 26;

l: это число от 8,5 до 17,25;

m: это число от 0 до 15, предпочтительно 0 до 10, в особенности предпочтительно от 0,1 до 10, особо предпочтительно от 0,5 до 5, в особенности предпочтительно от 0,5 до 2,5;

R1: представляет собой H;

R2: независимо друг от друга представляет собой двухвалентную соединительную группу -O-(Cn'H2n')-, причем n' означает натуральное число от 3 до 5;

R3: независимо друг от друга представляет собой углеводородный остаток с 2 или 3 атомами углерода;

R4: представляет собой H.

Кроме того, описанные в контексте способа согласно изобретению предпочтительные формы исполнения и определения справедливы применительно к макромономеру М.

Макромономеры М согласно изобретению могут проходить реакцию с другими моноэтилен-ненасыщенными, гидрофильными мономерами (b) с формированием сополимеров. Эти водорастворимые, гидрофобно-ассоциирующие сополимеры обычно включают в себя следующие мономеры:

(a) от 0,1 до 20% масс., предпочтительно от 0,5 до 12% масс., по меньшей мере одного макромономера М согласно изобретению,

а также

(b) от 25% масс. до 99,9% масс. по меньшей мере одного отличного от него моноэтилен-ненасыщенного, гидрофильного мономера (b),

причем количественные данные в каждом случае отнесены на общее количество всех мономеров в сополимере.

Гидрофильные мономеры (b) помимо этиленовой группы включают в себя одну или несколько гидрофильных групп. Они, в силу своей гидрофильности, придают сополимеру согласно изобретению достаточную растворимость в воде. Гидрофильные группы представляют собой, в частности, функциональные группы, включающие в себя атомы кислорода и/или атомы азота. Кроме того, в качестве гетероатомов они могут включать в себя, в частности, атомы серы и/или фосфора.

Особо предпочтительно, чтобы мономеры (b) можно было смешивать с водой в произвольном отношении, но для реализации изобретения, однако, достаточно, чтобы гидрофобно-ассоциирующий полимер согласно изобретению обладал растворимостью в воде, указанной в начале. В норме растворимость мономеров (b) в воде при комнатной температуре должна составлять по меньшей мере 100 г/л, предпочтительно по меньшей мере 200 г/л и особо предпочтительно по меньшей мере 500 г/л.

Предпочтительно, чтобы у гидрофильных мономеров (b) имелись функциональные группы, выбранные из группы, которую образуют карбонильные группы >C=O, простые эфирные группы -O-, в особенности полиэтиленоксидные группы -(CH2-CH2-O-)n-, причем n предпочтительно означает число от 1 до 200, гидроксигруппы -OH, первичные, вторичные или третичные аминогруппы, аммониевые группы, амидные группы -C(O)-NH-, карбоксамидные группы -C(O)-NH2 или кислотные группы как то: карбоксильные группы -COOH, группы сульфоновой кислоты -SO3H, группы фосфоновой кислоты -PO3H2 или группы фосфорной кислоты -OP(OH)3. Примеры предпочтительных функциональных групп включают в себя гидроксильные группы -OH, карбоксильные группы -COOH, группы сульфоновой кислоты -SO3H, карбоксамидные группы -C(O)-NH2, амидные группы -C(O)-NH-, а также полиэтиленоксидные группы -(CH2-CH2-O-)n-H, причем n предпочтительно означает число от 1 до 200.

Функциональные группы могут быть непосредственно присоединены к этиленовой группе, или также могут быть соединены с этиленовой группой через одну или несколько соединительных углеводородных групп.

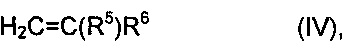

Гидрофильные мономеры (b) предпочтительно представляют собой мономеры общей формулы (IV)

причем R5 означает водород или метил, а R6 означает одну или несколько из вышеуказанных гидрофильных групп.

Предпочтительно по меньшей мере один мономер (b) можно выбрать из группы, которую образуют акриловая кислота, метакриловая кислота, кротоновая кислота, итаконовая кислота, малеиновая кислота, фумаровая кислота, винилсульфоновая кислота, аллилсульфоновая кислота, 2-акриламидо-2-метилпропансульфоновая кислота (AMPS), 2-метакриламидо-2-метилпропансульфоновая кислота, 2-акриламидобутансульфоновая кислота, 3-акриламидо-3-метилбутансульфоновая кислота, 2-акриламидо-2,4,4-триметилпентансульфоновая кислота, винилфосфоновая кислота, аллилфосфоновая кислота, N-(мет)акриламидоалкилфосфоновые кислоты и (мет)акрилоилоксиалкилфосфоновые кислоты.

Предпочтительно, чтобы по меньшей мере один из мономеров (b) представлял собой мономер, выбранный из группы, которую образуют (мет)акриловая кислота, винилсульфоновая кислота, аллилсульфоновая кислота или 2-акрил¬амидо-2-метилпропансульфоновая кислота (AMPS), особо предпочтительно, чтобы это была акриловая кислота и/или APMS либо же, соответственно, их соли.

Предпочтительно, чтобы по меньшей мере один из мономеров (b) представлял собой мономер, выбранный из группы, которую образуют (мет)акриловая кислота, винилсульфоновая кислота, аллилсульфоновая кислота или 2-акрил¬амидо-2-метилпропансульфоновая кислота (AMPS), особо предпочтительно, чтобы это была акриловая кислота и/или APMS либо же, соответственно, их соли.

Изобретение предпочтительно касается сополимера, который включает в себя по меньшей мере два различных гидрофильных мономера (b), и при этом речь идет по меньшей мере об одном нейтральном гидрофильном мономере (b1) и по меньшей мере об одном гидрофильном анионном мономере (b2), который содержит по меньшей мере одну кислую группу, выбранную из группы -COOH, -SO3H и -PO3H2 (либо же, соответственно, их солей).

Предпочтительно речь идет о сополимере, который в качестве мономера (b1) содержит акриламид, а в качестве мономера (b2) - мономер, содержащий кислотные группы.

Предпочтительно речь идет о сополимере, который в качестве мономер (b1) содержит акриламид, а в качестве мономера (b2) мономер, содержащий кислотные группы, причем кислотная группа представляет собой -SO3H. В особенности предпочтительно речь идет о сополимере, который в качестве мономера (b1) включает в себя акриламид, а в качестве мономера (b2) 2-акриламидо-2-метилпропансульфоновую кислоту (AMPS).

Далее предпочтительно речь идет о сополимере, который в качестве мономера (b1) содержит акриламид и по меньшей мере два других мономера (b2), содержащих различные кислотные группы. В особенности предпочтительно речь идет о сополимере, который в качестве мономера (b1) содержит акриламид, а в качестве мономеров (b2), содержащих кислотные группы, мономер, включающий в себя группу -SO3H, и мономер, включающий в себя группу -COOH.

В предпочтительной форме исполнения процесс речь идет о сополимере, который в качестве мономера (b1) включает в себя акриламид, а в качестве мономера (b2) акриловую кислоту.

Далее предпочтительно речь идет о сополимере, который в качестве мономера (b1) включает в себя акриламид, а в качестве мономеров (b2) 2-акриламидо-2-метилпропансульфоновую кислоту (AMPS) и мономер, содержащий группу -COOH. Кроме того, предпочтительно речь идет о сополимере, который в качестве мономера (b1) содержит акриламид, а в качестве мономеров (b2) 2-акриламидо-2-метилпропансульфоновую кислоту (AMPS) и акриловую кислоту.

Количество мономеров (b) в сополимере согласно изобретению составляет от 25 до 99,9% масс. относительно общего количества всех мономеров в сополимере, предпочтительно от 25 до 99,5% масс. Точное количество определяется видом и желательной целью применения гидрофобно-ассоциирующих сополимеров и соответствующим образом задается специалистом.

Прочие пригодные к применению моноэтилен-ненасыщенные гидрофильные мономеры (b) описаны в международной заявке WO 2010/133527 на страницах 13-16.

Предпочтительно речь идет о сополимере, включающем в себя следующие мономеры

(a) от 0,1 до 20% масс., предпочтительно от 0,5 до 12% масс., по меньшей мере одного макромономера М согласно изобретению, а также

(b) от 40 до 60% масс. акриламида и от 40 до 60% масс. акриламидо-2-метилпропансульфоновой кислоты (AMPS) в качестве моноэтилен-ненасыщенного, гидрофильного мономера (b).

Кроме того, было обнаружено применение таких сополимеров для вскрытия, эксплуатации и заканчивания подземных месторождений нефти и природного газа, а также составы сополимеров, предпочтительные для каждого конкретного применения. Поэтому гидрофобно-ассоциирующие сополимеры согласно изобретению, помимо уже указанных гидрофобных групп, включают в себя также гидрофильные группы в таком количестве, чтобы была обеспечена указанная растворимость в воде, по меньшей мере в диапазонах pH, предусмотренных для данного конкретного применения.

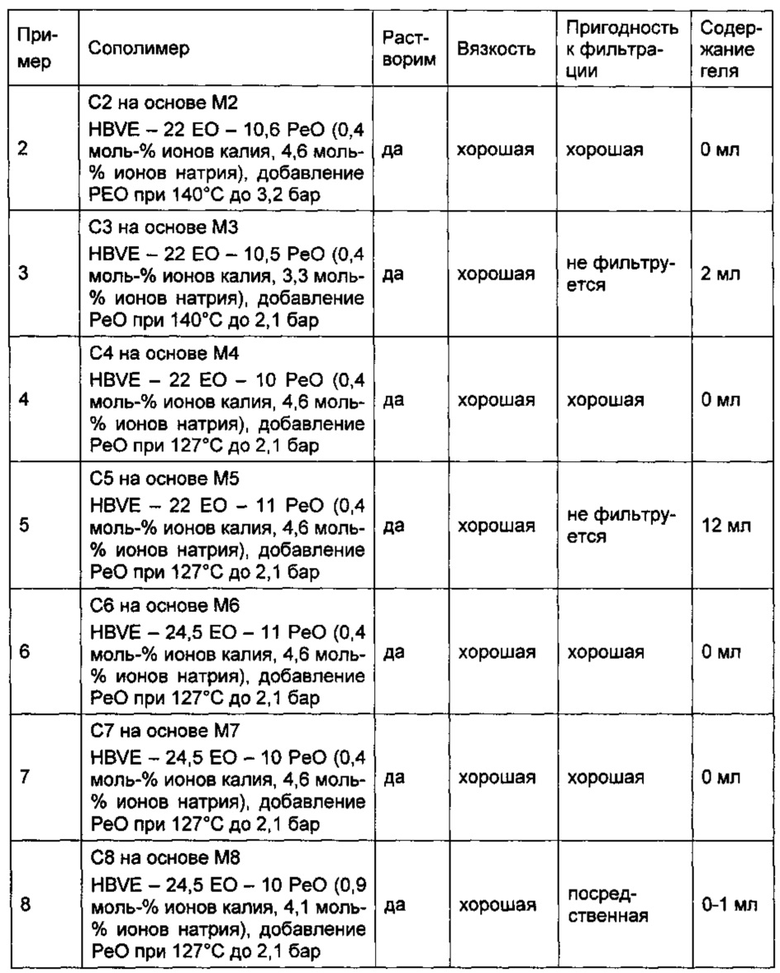

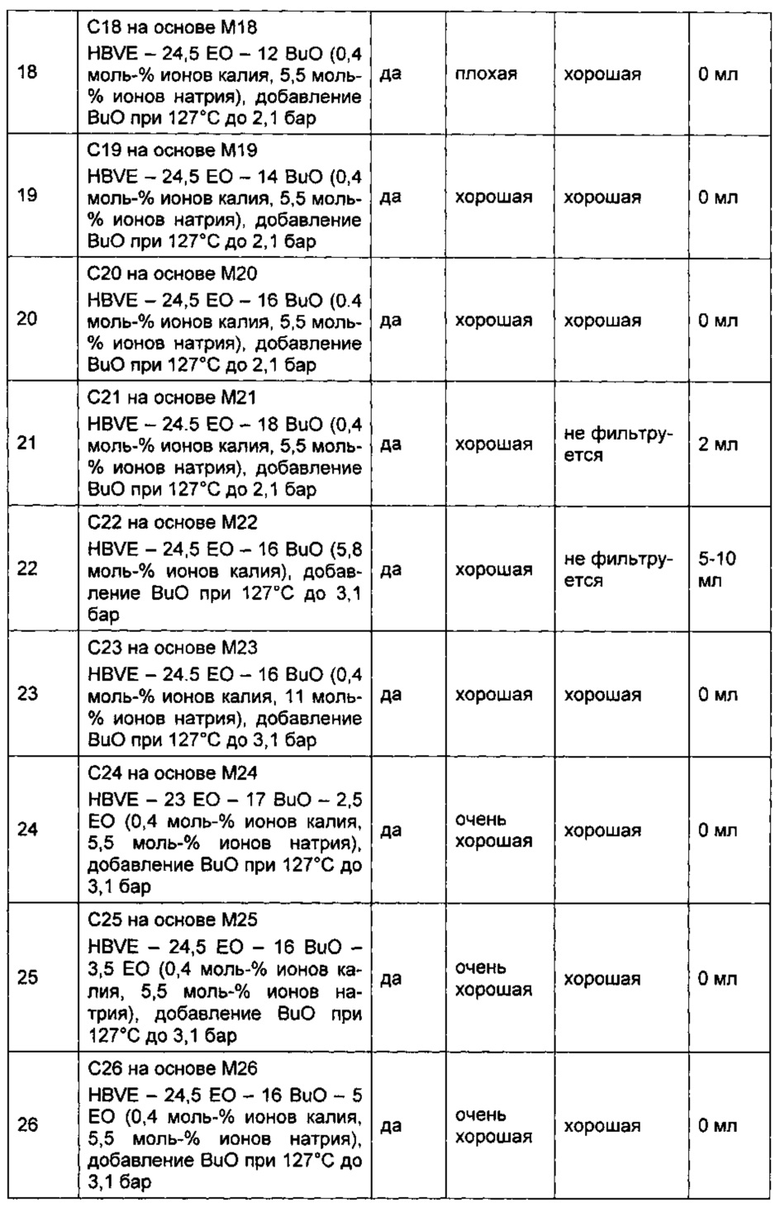

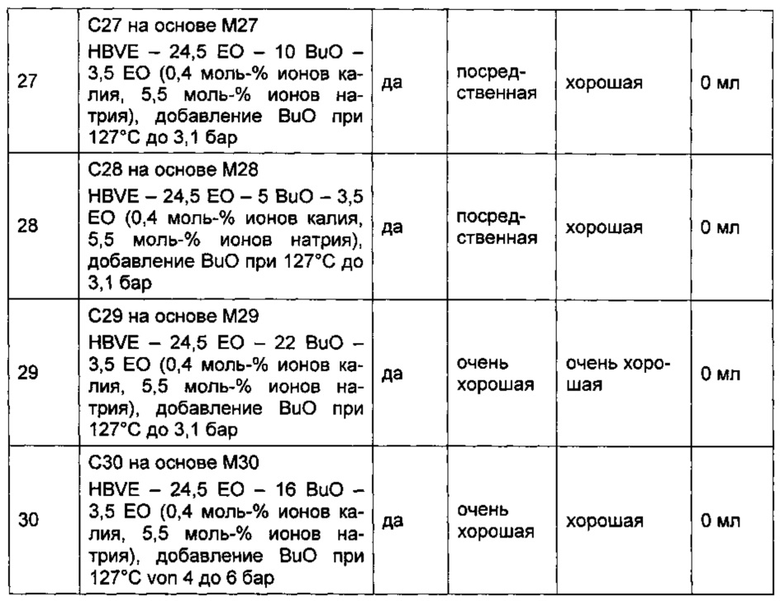

Нижеследующие примеры служат для более подробной иллюстрации изобретения:

Часть I: Синтезы

I-а Получение макромономеров

Если это не указано в явном виде, реакции проводили так, чтобы целевая степень заполнения в конце алкоксилирования составляла приблизительно 65% объема реактора.

Пример М1 HBVE - 22 EO (0,4 моль-% ионов калия)

В автоклав высокого давления емкостью 2 л, оснащенный якорной мешалкой, поместили 135,3 г (1,16 моль) гидроксибутилвинилового эфира (HBVE) (стабилизированного 100 ч.н.м. гидроксида калия (KOH)) и включили мешалку. Добавили 1,06 г раствора метанолата калия (KOMe) (32% KOMe в метаноле (MeOH), что соответствует 0,0048 моль калия) и эвакуировали емкость с мешалкой до давления ниже 10 мбар, разогрели до 80°C, продолжали работу при 80°C и давлении ниже 10 мбар в течение 70 мин. MeOH отделили дистилляцией.