Область техники, к которой относится изобретение

Настоящее изобретение относится к способу и устройству для непрерывного термического гидролиза шлама, содержащего органическое вещество, смешанного или нет с другими жидкими отходами, содержащими органическое вещество. Этот шлам может образоваться, например, при обработке бытовых сточных вод (шлам от очистки, жиры, получаемые при предварительной обработке) или при обработке промышленных сточных вод, или может быть получен в результате очистки бака со смазочными материалами. Термин «шлам» будет использоваться в дальнейшем тексте этого документа. Такой шлам имеет степень сухости от 10 до 50 мас. %.

Уровень техники

Шлам, образующийся при обработке сточных вод, как бытовых, так и промышленных, можно обрабатывать биологическим способом, в частности, посредством анаэробного разложения.

Целью биологической обработки является разложение органического вещества, содержащегося в этом шламе. Это разложение может преследовать цель стабилизации шлама, обеспечения производства энергии и/или уменьшения объема шлама. Однако некоторые органические соединения меньше поддаются разложению биологическим путем, чем другие соединения, и поэтому предусматривают предварительную обработку посредством термического гидролиза, которая позволяет ускорить процесс биологического разложения. Как правило, эту термическую обработку осуществляют под давлением при температуре сверх 100°С, которая на практике может достигать 220°С, в течение определенного периода времени, как правило, на практике в течение получаса. Благодаря такой обработке термического гидролиза, трудно разлагаемое органическое вещество распадается на соединения, которые могут затем легко биологически разлагаться.

Классически это последующее биологическое разложение может происходить внутри закрытого реактора, работающего в анаэробном режиме и называемого автоклавом. Такие автоклавы могут нормально работать только при соответствующей и постоянной температуре, что требует наличия системы подогрева, и при перемешивании. Это перемешивание может быть облегчено, если загружаемый в автоклав шлам обладает текучестью, то есть имеет низкую вязкость.

Известны различные способы термического гидролиза, при этом некоторые из них состоят в переработке одно за другим, то есть периодически, данных количеств подвергаемого гидролизу шлама (работа в режиме "batch"), тогда как другие предусмотрены для обеспечения обработки шлама в непрерывном режиме или во всяком случае в частично непрерывном режиме.

Среди известных решений этих устройств и способов термического гидролиза можно указать, в частности, патентные документы WO 96/09882 и WO 2006/027062, в которых описаны способы обработки в режиме "batch".

Недостатком таких способов периодической обработки является необходимость управления циклами обработки различных партий шлама.

Среди технологий обработки шлама посредством термического гидролиза в непрерывном или частично непрерывном режиме можно указать способы, описанные в патентном документе ЕР 1198424 и в патентном документе WO 2009/121873.

В рамках технологии, описанной в ЕР 1198424, шлам подают в реактор, где он находится в течение периода от 5 до 60 мин. при температуре, составляющей от 130°С до 180°С. Затем шлам, прошедший такую обработку гидролиза, охлаждают при помощи теплообменника для обеспечения его достаточной низкой температуры, чтобы избежать разрушения биомассы в автоклаве. Получаемая таким образом энергия обеспечивает подогрев шлама перед его загрузкой в реактор термического гидролиза. Однако эта технология предусматривает этапы предварительного испарения, управление которыми на практике может оказаться трудным и сложным для пользователя. Кроме того, эти этапы предварительного испарения придают рассматриваемому способу лишь частично непрерывный, а не полностью непрерывный характер.

Согласно технологии, описанной в патентном документе WO 2009/121873, шлам обрабатывают непрерывно в реакторе термического гидролиза, который имеет трубчатую форму и в который непосредственно нагнетают водяной пар.

Преимуществом этого способа является то, что он действительно является непрерывным. Однако, несмотря на то, что этот способ позволил значительно улучшить известные виды обработки шлама посредством термического гидролиза, он все же имеет ряд недостатков.

Во-первых, если вязкость загружаемого в реактор предназначенного для гидролиза шлама является слишком высокой, нагнетание в него пара оказывается затрудненным. На практике, этот способ может обеспечивать отработку шлама, который имеет высокую степень сухости. Сверх определенных значений сухости термический гидролиз может оказаться неполным или не оптимальным, что может ограничить эффективность анаэробного разложения на выходе термического гидролиза.

Во-вторых, испытания, проведенные заявителем, показали, что термические и механические напряжения, соблюдаемые внутри реактора термического гидролиза, применяемого в рамках способа, описанного в WO 2009/121873, могут требовать специальных конструктивных изменений. Было отмечено, что сверх определенной степени сухости нагнетаемый пар конденсируется не полностью. На практике, нагнетаемый в реактор пар может проходить по приоритетным путям. Эта проблема была упомянута в патенте WO 2009/121873, в частности, в первом параграфе на странице 5 этого документа, где уточнено, что, если реактор имеет горизонтальную часть, пар и шлам могут стремиться разделиться на два слоя, а именно на верхний слой, содержащий пар, и на нижний слой, содержащий шлам.

Однако во всех способах термического гидролиза и, в частности, в способах с работой в непрерывном режиме критическая фаза способа соответствует перемещению и конденсации пара в шламе. Действительно, если этот этап происходит ненадлежащим образом, эффективность способа термического гидролиза может существенно понизиться как с точки зрения химической реакции, так и в экономическом плане, поскольку количество используемого пара в этом случае должно быть намного больше.

Таким образом, способы термического гидролиза обезвоженного шлама наталкиваются на трудность эффективного нагнетания пара в шлам и, соответственно, на трудность обеспечения их смешивания, поскольку эти шламы являются слишком вязкими. Поскольку шлам является вязким уже по своей природе, то чем больше его степень сухости, тем труднее нагнетать пар в шлам, смешивать его с ним и сообщать ему энергию пара для инициации термического гидролиза соединений, трудно поддающихся биологическому разложению.

В рамках способов, осуществляемых в режиме "batch", предусмотрено перемешивание в рабочих чанах для обеспечения однородного смешивания пара с обрабатываемым шламом. Благодаря такому перемешиванию в рабочих чанах, смесь шлама и пара становится однородной, и пар, в конечном счете, отдает свою энергию, конденсируясь в шламе. Однако, как в рамках способов, работающих в непрерывном режиме, так и способов, работающих в режиме "batch", проблема ограничения степени сухости шлама становится главной, и на практике шламы, во всяком случае в плане промышленного применения, которое предусмотрено в технологиях, описанных и заявленных в вышеупомянутых документах, необходимо ограничивать значением 25 мас. % сухого вещества.

В патентном документе WO 2009/121873 предусмотрено применение статических или динамических смесителей в реакторе для улучшения смешивания этого пара со шламом. Это указано в последнем параграфе на странице 5 документа WO 2009/121873. Такие смесители предпочтительно применяют, если пар нагнетают в горизонтальную часть реактора, поскольку такая горизонтальная часть представляет собой, как было указано выше, зону, в которой пар естественным образом находит приоритетный путь выхода и не смешивается полностью со шламом, то есть не отдает ему свою энергию надлежащим образом, и эта тенденция приводит к снижению производительности реактора термического гидролиза. Вместе с тем, следует отметить, что, насколько известно заявителю, ни одно промышленное решение с использованием таких динамических или статических смесителей не применялось на выпускаемых до настоящего времени установках.

Кроме того, в этих установках реакторы гидролиза имеют большую длину. Этой большой длине соответствует большое время пребывания шлама и пара в реакторе. Таким образом, можно оптимизировать коэффициент передачи энергии пара шламу. Однако такая большая длина предполагает большие расходы по изготовлению.

Задачи настоящего изобретения

Настоящее изобретение призвано предложить способ и соответствующее устройство для применения этого способа, позволяющие улучшить технологию, раскрытую в документе WO 2009/121873, рассматриваемом в данном случае как ближайший аналог описанного ниже изобретения.

В частности, настоящее изобретение призвано предложить такой способ и такое устройство, которые позволяют производить обработку термического гидролиза шлама, имеющего степень сухости, превышающую максимальную степень сухости, которую до настоящего времени могли допускать известные решения, причем без снижения эффективности разложения, которое классически следует за термическим гидролизом шламов.

Настоящее изобретение призвано также предложить такой способ и такое устройство, которые позволяют получать однородные температуры смеси шлама и пара внутри реактора, чтобы достигать повышенных характеристик термического гидролиза и избегать, таким образом, механических напряжений на реакторах, связанных с неоднородными температурами.

Еще одним техническим результатом настоящего изобретения является реализация способа и устройства, которые позволяют снизить расход пара, необходимого для гидролиза шлама.

Настоящее изобретение призвано также предложить такой способ и такое устройство, в которых можно применять реакторы меньшего объема, в частности, меньшей длины, чем в известных решениях, одновременно обеспечивая оптимизированную конденсацию пара в шламе.

Настоящее изобретение призвано также предложить такой способ и такое устройство, которые обеспечивают санитарную обработку шлама.

Сущность изобретения

Все или часть этих задач решаются изобретением, первым объектом которого является способ непрерывного термического гидролиза шлама, содержащего органическое вещество, при этом указанный способ содержит следующие этапы, на которых:

одновременно осуществляют нагнетание пара под давлением в указанный шлам и смешивание указанного шлама с указанным паром при помощи динамического смесителя-нагнетателя для получения однофазной смеси,

указанную однофазную смесь направляют в трубчатый реактор под давлением и обеспечивают поток этой смеси в поршневом режиме в указанном реакторе в течение достаточного времени пребывания и при достаточной температуре для обеспечения термического гидролиза органического вещества, присутствующего в указанном шламе,

указанную однофазную смесь охлаждают на выходе указанного трубчатого реактора до температуры, обеспечивающей последующее разложение содержащегося в ней гидролизованного органического вещества,

понижают давление указанной охлажденной однофазной смеси.

Следует отметить, что в настоящем описании термин «динамический смеситель-нагнетатель» обозначает любой смеситель, содержащий камеру предпочтительно цилиндрической формы, в которую непрерывно поступает указанный шлам, средства нагнетания пара непосредственно в указанную камеру и средства, обеспечивающие интенсивное перемешивание поступающих в эту камеру различных фаз при помощи механизированных механических средств. Перемешивание является достаточно интенсивным для обеспечения получения однофазной смеси шлама и пара. На практике такие средства могут представлять собой лопасти, установленные на оси вращения, вращаемой при помощи ротора, вращающегося со скоростью, превышающей 500 об/мин, предпочтительно составляющей от 1000 об/мин до 2000 об/мин. Следует отметить, что такие механические средства перемешивания не предназначены для проталкивания вещества в камере, а только для его перемешивания. Таким образом, если такие средства содержат лопасти, они выполнены, как известно специалисту, таким образом, чтобы их движение не приводило к перемещению вещества в камере.

В рамках заявленного способа непрерывного термического гидролиза время пребывания вещества в динамическом смесителе-нагнетателе является коротким. Таким образом, цилиндрическая камера смесителя-нагнетателя предпочтительно имеет небольшой объем. Соответственно потеря напора этого вещества во время прохождения в нем является небольшой. На практике эта потеря напора должна быть меньше 10%.

Таким образом, смеситель-нагнетатель, применяемый в рамках изобретения, отличается от простых смесителей, которые содержат чан, оборудованный средствами перемешивания, время пребывания вещества в которых является длительным и которые позволяют обрабатывать только данное количество вещества за один раз.

Этот смеситель-нагнетатель отличается также от простых устройств транспортировки шлама, например, таких как шнековые устройства.

Таким образом, в рамках изобретения предложено производить смешивание водяного пара под давлением с предназначенным для гидролиза шламом с целью получения идеальной однофазной смеси нагретого шлама перед осуществлением последующего этапа термического гидролиза в трубчатом реакторе.

Таким образом, согласно изобретению, фаза смешивания шлама с водяным паром под давлением четко отличается от фазы термического гидролиза, и к тому же эти фазы осуществляются в разных устройствах.

Однофазная смесь, полученная до термического гидролиза, позволяет водяному пару конденсироваться в шламе на уровне динамического смесителя-нагнетателя. Затем эту однородную смесь направляют в реактор, в котором она перемещается потоком в поршневом режиме. Эта смесь в виде однофазной жидкой фазы поступает в реактор при однородной или почти однородной температуре в реакторе, при которой можно осуществлять эффективный и оптимизированный термический гидролиз трудно разлагаемых соединений.

Классически, на выходе трубчатого реактора эту однофазную смесь, которая содержит гидролизованное органическое вещество, доводят до температуры и до концентрации, в случае необходимости, посредством разбавления, которые обеспечивают его последующее разложение.

Таким образом, изобретение явно отличается от известного решения и, в частности, от патентного документа WO2009/121873 признаком, согласно которому смешивание предназначенного для гидролиза шлама с водяным паром осуществляют на входе (выше по потоку от) реактора термического гидролиза, а не внутри этого реактора.

Такое решение в корне отличается от этого известного документа, где указана возможность использования статического или динамического смесителя, встроенного в реактор. Однако это известное решение не позволяет получить достаточно однородную смесь для обеспечения оптимизации термического гидролиза. Настоящее изобретение решает эту проблему за счет смешивания на входе (выше по потоку от) реактора таким образом, чтобы входящая в него фаза была полностью однородной и чтобы энергия, обеспечиваемая водяным паром внутри этой смеси, могла передаваться шламу для обеспечения термического гидролиза всего вещества с учетом достаточного времени пребывания, то есть достаточной длины реактора.

Благодаря однородности смеси шлама и пара, находящейся в реакторе, в этом реакторе можно обеспечить однородность температуры этой смеси. Такая однородность температуры позволяет избежать появления приоритетных путей прохождения пара внутри реактора и соответственно избежать термических и механических напряжений, связанных с появлением таких приоритетных путей потока.

В частности, идеальное смешивание пара и шлама позволяет равномерно понижать вязкость шлама и, следовательно, избегать механических воздействий, связанных со сдвигом шлама.

Получение однородной однофазной смеси нагреваемого шлама на входе реактора, состоящей из предназначенного для гидролиза шлама и пара, внутри динамического смесителя-нагнетателя позволяет обрабатывать предназначенные для гидролиза шламы, имеющие повышенную степень сухости, в частности, превышающую 20 мас. %.

Согласно предпочтительному варианту изобретения, указанная однофазная смесь имеет на выходе указанного смесителя-нагнетателя температуру в пределах от 100°С до 200°С (то есть температуру в реакторе, обеспечивающую термический гидролиз органического вещества, присутствующего в указанном шламе) и давление в пределах от 1 бар до 25 бар (абс). Следует отметить, что в рамках настоящего описания используемой единицей давления является абсолютный бар (абс).

Предпочтительно указанная однофазная смесь имеет на выходе указанного смесителя-нагнетателя температуру в пределах от 150°С до 170°С (то есть температуру в реакторе, обеспечивающую термический гидролиз органического вещества, присутствующего в указанном шламе) и давление в пределах от 5 бар до 20 бар (абс).

Согласно предпочтительному варианту изобретения, водяной пар, используемый для получения однофазной смеси пара и шлама, должен иметь температуру от 100°С до 220°С и давление от 1 бар до 23 бар (абс). Предпочтительно температура этого водяного пара должна составлять от 180°С и 200°С, а давление должно составлять от 10 бар до 16 бар (абс).

Таким образом, количество пара, добавляемое в шлам, будет зависеть, с одной стороны, от степени сухости этого шлама, а также от концентрации в нем предназначенного для гидролиза органического вещества.

Время пребывания однофазной смеси внутри реактора должно быть, как указано выше, достаточным для обеспечения термического гидролиза органического вещества, но в принципе составляет от 10 минут до 2 часов и еще предпочтительнее - от 20 до 40 минут.

Предпочтительно время пребывания указанной однофазной смеси внутри реактора должен составлять не менее 20 минут, а температура указанной смеси в реакторе должна быть равна не менее 100°С, чтобы заявленный способ обеспечивал также санитарную обработку указанного шлама за счет достаточно длительного действия на него пара, причем при достаточно высокой температуре. Для санитарной обработки шлама необходимо поддерживать температуру сверх 70°С в течение не менее 20 минут.

Согласно предпочтительному варианту изобретения, этап охлаждения однофазной смеси на выходе трубчатого реактора до температуры, обеспечивающей дальнейшее разложение содержащегося в ней гидролизованного органического вещества, осуществляют за счет добавления воды и/или шлама и/или путем использования теплообменника, что позволяет также разбавить эту однофазную смесь. Действительно, такое разбавление необходимо для обеспечения хорошего последующего разложения этого подвергнутого термическому гидролизу шлама. Таким образом, эта смесь должна достигать достаточно низкой температуры и должна быть достаточно разбавленной для соблюдения биологии разложения.

Предпочтительно способ в соответствии с изобретением содержит предварительные этапы обезвоживания и гомогенизации шлама с целью его загрузки в динамический смеситель-нагнетатель, и эти предварительные этапы позволяют получить шлам со степенью сухости от 10 до 50 мас. %, предпочтительно от 20 мас. % до 35 мас. % сухого вещества. Можно напомнить, что на практике известные устройства не обеспечивали эффективного гидролиза шлама, имеющего степень сухости более 25 мас. %.

Согласно предпочтительному варианту заявленного способа, он содержит этап, на котором условия применения динамического смешивания адаптируют в зависимости от степени сухости шлама. Так, если динамической смеситель-нагнетатель содержит лопастный ротор, скорость вращения его лопастей можно изменять в зависимости от этой степени сухости, чтобы обеспечивать получение однофазной смеси даже при высокой степени сухости.

Объектом изобретения является также устройство для осуществления описанного выше способа, содержащее:

средства подачи шлама, содержащего органическое вещество,

средства подачи пара под давлением,

трубчатый реактор термического гидролиза,

средства нагнетания воды и/или шлама для разбавления, предусмотренные на выходе указанного трубчатого реактора,

средства охлаждения, предусмотренные на выходе указанного трубчатого реактора,

отличающееся тем, что содержит по меньшей мере один динамический смеситель-нагнетатель на входе (выше по потоку от) указанного трубчатого реактора термического гидролиза, и средства снижения давления, предусмотренные на выходе указанных средств охлаждения.

Такое устройство в соответствии с настоящим изобретением отличается от известного устройства, раскрытого в документе WO 2009/121873 признаком, согласно которому динамический смеситель-нагнетатель предусмотрен на входе (выше по потоку от) трубчатого реактора термического гидролиза, а не встроен в реактор термического гидролиза. Как было указано выше, использование одного устройства для смешивания, предназначенного для термического гидролиза шлама и водяного пара, то есть динамического смесителя, и другого устройства для осуществления термического гидролиза содержащихся в этом шламе соединений позволяет оптимизировать работу этого трубчатого реактора термического гидролиза. Эта оптимизация выражается в получении гидролизованного шлама, имеющего более высокое содержание гидролизованных соединений, легко разлагаемых внутри автоклава, и в возможности уменьшения объема этого трубчатого реактора.

Таким образом, устройство в соответствии с изобретением обеспечивает обработку шлама путем термического гидролиза в меньшем объеме реактора, что является существенным экономическим преимуществом по сравнению с известным решением.

Как было указано выше, в рамках реализации настоящего изобретения можно использовать разные типы динамических смесителей. Вместе с тем, предпочтительно заявленное устройство оснащено динамическим смесителем-нагнетателем, который содержит камеру, оборудованную лопастным ротором, скорость вращения которого адаптируют в зависимости от степени сухости шлама, как было указано выше, и который на практике вращается со скоростью более 500 об/мин и предпочтительно от 1000 об/мин до 2000 об/мин. Следует отметить, что геометрию лопастей тоже можно адаптировать в зависимости от степени сухости и от вязкости шлама.

В известном патентном документе WO 2009/121873 в его общей описательной части указаны практически все возможные формы трубчатого реактора. Однако варианты выполнения, представленные в этом патентном документе, предусматривают горизонтальное расположение этого реактора. Согласно варианту выполнения, описанному в этом патентном документе WO 2009/121873, на одном конце трубчатого реактора предусмотрен вход для шлама с нагнетанием пара вблизи этого конца, а на другом конце этого трубчатого реактора предусмотрен выход для гидролизованного шлама, и на уровне этого второго конца предусмотрены средства нагнетания охлаждающей воды. В другом варианте выполнения, описанном в этом патентном документе WO 2009/121873, трубчатый реактор термического гидролиза имеет первую вертикальную часть, продолженную второй, более длинной горизонтальной частью. Присутствие относительно длинной горизонтальной части в каждом из этих предпочтительных вариантов связано с необходимостью введения шлама в контакт с паром в течение достаточно длительного времени пребывания, чтобы обеспечивать не только термический гидролиз, но также чтобы предварительно внутри трубчатого реактора нагнетаемый водяной пар в начале реактора мог конденсироваться в шламе, чтобы передать ему энергию, необходимую для его гидролиза.

Благодаря изобретению, нагнетание пара происходит на входе (выше по потоку от) реактора, и, благодаря использованию динамического смесителя-нагнетателя, в реактор поступает хорошо перемешанная однофазная смесь; таким образом, данный реактор перестает выполнять роль конденсатора и является исключительно реактором термического гидролиза. Следовательно, его объем можно уменьшить по сравнению с известным реактором. Действительно, в известном документе реактор должен выполнять роль одновременно конденсатора и реактора, что обуславливает его большой объем и, в частности, его большую длину.

Согласно изобретению, применяемые реакторы термического гидролиза могут иметь самые разные формы. Однако, согласно предпочтительному варианту, трубчатый реактор термического гидролиза является вертикальным и имеет вход на своем нижнем конце и выход на своем верхнем конце.

Согласно другому предпочтительному варианту, этот трубчатый реактор термического гидролиза имеет первую вертикальную секцию, непосредственно продолженную второй вертикальной секцией, при этом вход реактора предусмотрен внизу первой вертикальной секции, а выход реактора предусмотрен внизу указанной второй вертикальной секции. Следует отметить, что в рамках настоящего описания под «первой вертикальной секцией, непосредственно продолженной второй вертикальной секцией» следует понимать варианты выполнения, согласно которым между первой вертикальной секцией и второй вертикальной секцией не существует прямой горизонтальной секции. Действительно, такая горизонтальная секция не нужна, поскольку трубчатый реактор заявленного устройства является реактором термического гидролиза, а не реактором, дополнительно выполняющим функцию конденсатора.

Согласно еще одному варианту, указанный трубчатый реактор термического гидролиза имеет первую вертикальную секцию, соединенную со второй вертикальной секцией, при этом вход реактора предусмотрен вверху указанной первой вертикальной секции, и выход указанного реактора предусмотрен внизу указанной второй вертикальной секции.

Согласно варианту изобретения, заявленное устройство содержит также теплообменник, предусмотренный на выходе (ниже по потоку от) реактора.

Предпочтительно устройство содержит насос или вентиль, предпочтительно эксцентриковый шнековый насос, предназначенный для поддержания давления в трубчатом реакторе термического гидролиза.

Список фигур

Изобретение, а также его различные преимущества будут более очевидны из нижеследующего описания вариантов выполнения со ссылками на прилагаемые чертежи, на которых:

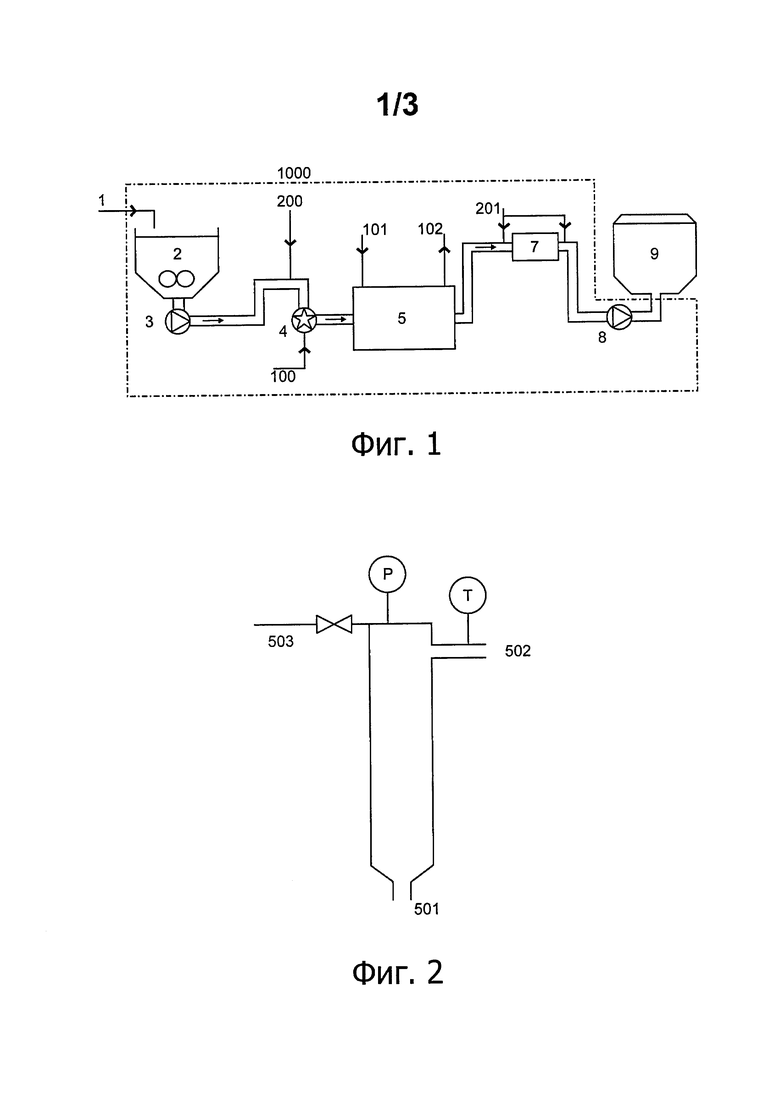

Фиг. 1 - схематичный вид устройства для термического гидролиза шлама в соответствии с изобретением (выделено пунктирной линией), встроенного в установку, содержащую на выходе автоклав.

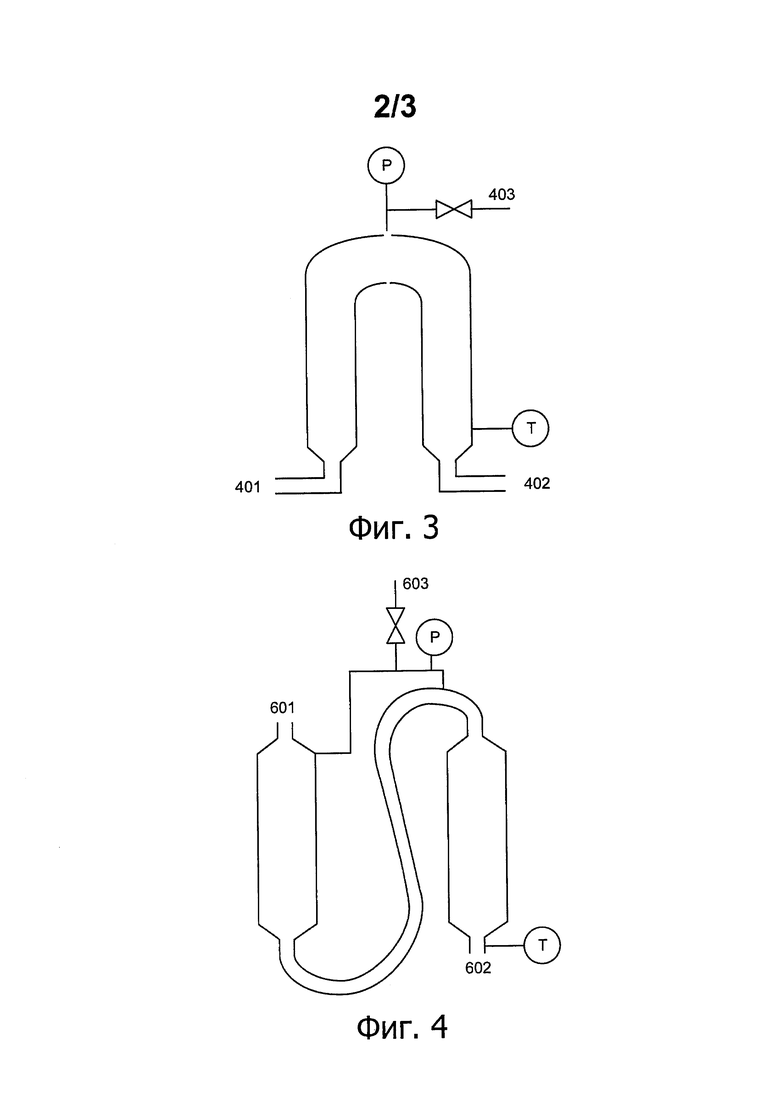

Фиг. 2 - форма трубчатого реактора термического гидролиза, которую можно применять в рамках настоящего изобретения.

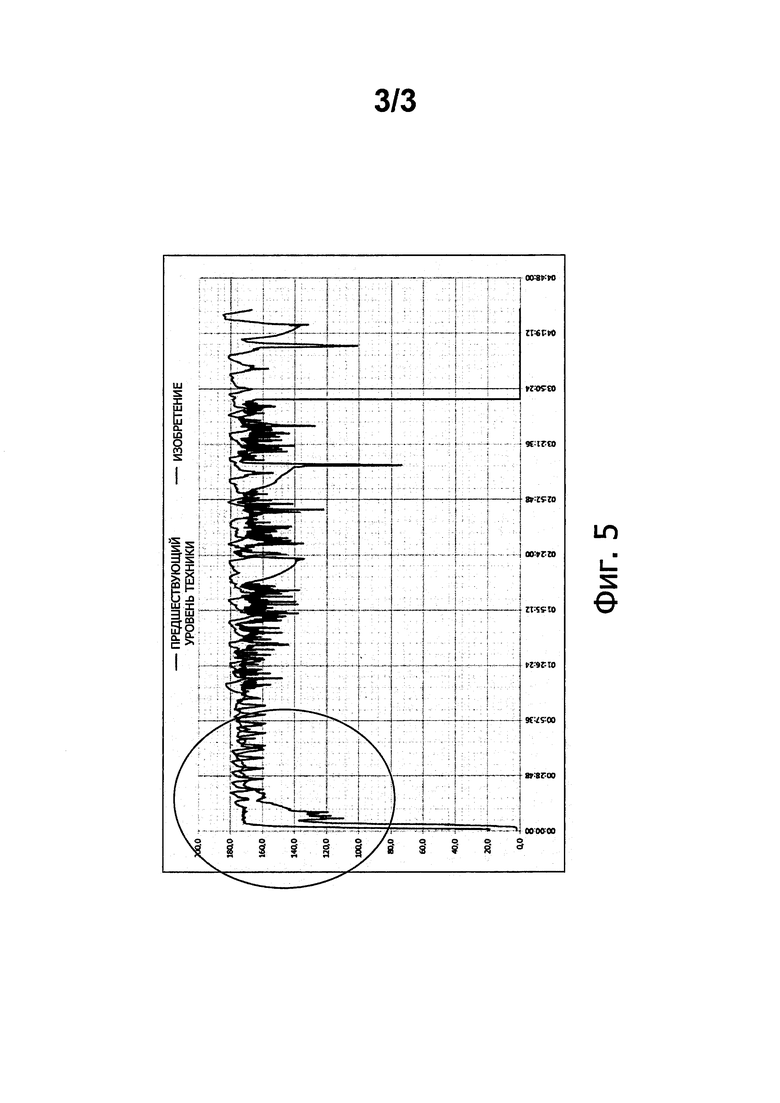

Фиг. 3 - другая форма трубчатого реактора термического гидролиза, которую можно применять в рамках настоящего изобретения.

Фиг. 4 - еще одна форма трубчатого реактора термического гидролиза, которую можно применять в рамках настоящего изобретения.

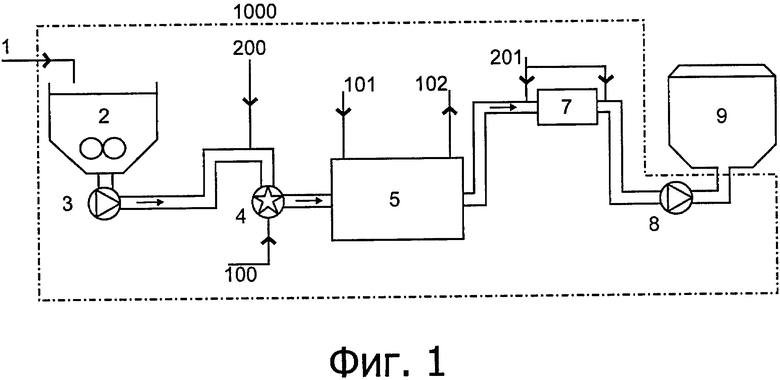

Фиг. 5 - график, показывающий, с одной стороны, изменение температуры внутри трубчатого реактора известной установки согласно патентному документу WO 2009/121873, не содержащей динамического смесителя-нагнетателя, но в которой пар и шлам подают сверху реактора, и, с другой стороны, изменение температуры внутри трубчатого реактора установки в соответствии с изобретением, содержащей динамический смеситель-нагнетатель, в котором смешиваются пар и шлам, после чего направляются в виде однородной однофазной смеси в верхнюю часть реактора.

Описание вариантов выполнения изобретения

На фиг. 1 схематично показано устройство в соответствии с изобретением. Это устройство 1000 входит в состав установки, содержащей автоклав 9, который не является частью заявленного устройства.

Такую установку можно использовать для осуществления процесса гидролиза-разложения (LD), однако следует отметить, что способ в соответствии с изобретением можно также применять в известных конфигурациях, называемых разложение-гидролиз (DL) или разложение-гидролиз-разложение (DLD), при этом в так называемой конфигурации DL часть шлама подвергается гидролизу, после чего возвращается в автоклав.

Как показано на фиг. 1, после центрифугирования шлам поступает через канал 1 в бункер 2, оснащенный двумя шнеками, обеспечивающими его гомогенизацию.

Эти два шнека служат также для загрузки насоса 3 питания, направляющего шлам в динамический смеситель-нагнетатель 4. Обезвоженный и гомогенизированный шлам, поступающий из бункера 2, закачивается насосом 2 в канал, используемый в качестве средств подачи этого шлама в динамический смеситель-нагнетатель 4. Этот динамический смеситель-нагнетатель 4 оснащен также средствами 100 нагнетания пара, генерируемого парогенератором, не показанным на фиг. 1. Смеситель-нагнетатель содержит цилиндрическую камеру, оснащенную средствами перемешивания, состоящими из лопастей, установленных на оси вращения, приводимой в действие ротором, вращающимся со скоростью 1000 об/мин и 2000 об/мин, причем эту скорость можно регулировать в зависимости от степени сухости шлама. Время пребывания вещества, непрерывно поступающего в смеситель-нагнетатель, является коротким и на практике не превышает 10 минут. Лопасти не перемещают вещество в камере, а только сильно его перемешивают.

Перед динамическим смесителем-нагнетателем 4 предусмотрен вход 200 промывочной воды. Благодаря таким средствам 200 подачи воды, по мере необходимости можно очищать динамический смеситель-нагнетатель.

На выходе динамического смесителя получаемую внутри него однофазную смесь направляют по каналу в реактор 5 термического гидролиза.

Обработку внутри этого реактора 5 термического гидролиза осуществляют при температуре от 165°С до 180°С, при этом внутри реактора поддерживают давление от 8 бар до 10 бар (абс) (в связи с этим следует отметить, что можно применять более низкие или более высокие температуры и давления, в частности, в зависимости от степени сухости шлама).

На входе реактора 5 предусмотрен вход 101 воды для подачи промывочной воды внутрь реактора во время фаз очистки, которые можно осуществлять во время запуска установки или во время фазы ее технического обслуживания.

На выходе (ниже по потоку от) реактора 5 можно предусмотреть спускной клапан 102 для удаления возможных неконденсированных газов.

После этого шлам, гидролизованный в реакторе, направляется по каналу в теплообменник 7. До входа в этот теплообменник 7 в гидролизованный шлам при помощи средств 201 нагнетания воды добавляют охлаждающую и разбавляющую воду. В случае необходимости, это разбавление можно производить после теплообменника 7.

На выходе теплообменника 7 разбавленный шлам поступает в автоклав 9. Механизм 8 создания разрежения, который по определению обеспечивает падение давления, позволяет поддерживать давление в реакторе 5 термического гидролиза. Этот механизм в рамках настоящего примера представляет собой эксцентриковый шнековый насос, установленный между теплообменником и автоклавом. В других вариантах выполнения он может представлять собой вентиль или любое другое устройство для обеспечения этой функции.

На выходе заявленного устройства подвергнутый термическому гидролизу шлам поступает в автоклав 9, где он может легко разлагаться, благодаря предварительному термическому гидролизу.

На фиг. 1 установка, включающая в себя заявленное устройство, представлена лишь схематично. В частности, реактор 5, в котором происходит термический гидролиз однофазной смеси шлама и пара, может иметь другие формы. Три такие формы представлены на фиг. 2, 3 и 4.

В варианте, показанном на фиг. 2, реактор 5 имеет вертикальную форму. В своей нижней части реактор имеет вход 501 однофазной смеси нагретого шлама и пара и в своей верхней части - выход 502 реактора. Для удаления возможных неконденсированных газов предусмотрен спускной клапан 503, а также предусмотрены средства измерения давления и температуры внутри реактора, расположенные в его верхней части.

Как показано на фиг. 3, реактор термического гидролиза имеет первую вертикальную секцию, оснащенную в своем основании входом 401 однофазной смеси шлама и пара и напрямую соединенную со второй вертикальной частью, имеющей внизу выход 402 гидролизованного шлама. На уровне соединения между этими двумя вертикальными частями предусмотрен спускной клапан 403 для удаления возможных неконденсированных газов. Предусмотрены также средства измерения температуры и давления в реакторе. Следует отметить, что в этой конфигурации вторая вертикальная секция напрямую соединена с первой вертикальной секцией без горизонтальной секции между ними.

Как показано на фиг. 4, реактор термического гидролиза имеет первую вертикальную секцию, оснащенную вверху входом 601 однофазной смеси шлама и пара и напрямую соединенную со второй вертикальной секцией, оснащенной внизу выходом 602 гидролизованного шлама. На уровне соединения между этими двумя вертикальными частями предусмотрен спускной клапан 603 для удаления возможных неконденсированных газов. Предусмотрены также средства измерения температуры и давления в реакторе. Следует отметить, что в этой конфигурации вторая вертикальная секция напрямую соединена с первой вертикальной секцией без горизонтальной секции между ними.

На фиг. 5 показано изменение во времени температуры внутри реактора термического гидролиза:

- с одной стороны, в рамках изобретения с применением динамического смесителя-нагнетателя на входе (выше по потоку от) реактора термического гидролиза; и

- с другой стороны, в рамках аналогичной известной установки, в которой не используют никакого динамического смесителя-нагнетателя и пар нагнетают снизу реактора.

На фиг. 5 видно, что в рамках настоящего изобретения температура внутри реактора постепенно повышается до достижения и поддержания заданной температуры, обеспечивающей оптимизированный термический гидролиз содержащихся в обрабатываемом шламе разлагаемых органических соединений.

В известной установке температура в реакторе сначала равна температуре нагнетаемого пара. Затем она претерпевает серьезные изменения. Это объясняется тем, что в этой известной технологии не происходит систематического тщательного перемешивания пара со шламом. Наоборот, колебания температуры, наблюдаемые внутри реактора, свидетельствуют о наличии в нем многофазных потоков. В представленном примере, поскольку пар нагнетают со скоростью (на практике превышающей 5 м/с), намного более высокой, чем скорость шлама (на практике ниже 3 м/с), он находит приоритетные проходы в шламе и не смешивается с ним в достаточной мере и не отдает ему эффективно свою энергию.

Совсем по-другому обстоит дело с использованием динамического смесителя-нагнетателя в соответствии с изобретением на входе (выше по потоку от) реактора гидролиза, и смесь, поступающая в этот реактор, является идеально однофазной, жидкой и однородной. Заданная температура сохраняется в течение всего времени пребывания в реакторе. Таким образом, пар оптимально отдает свою энергию шламу, и гидролиз трудно разлагаемых соединений может происходить эффективно.

Следует также отметить, что, благодаря изобретению, теоретическое количество энергии для гидролиза данного количества шлама более или менее соответствует количеству, реально используемому для обеспечения этого гидролиза. В связи с этим следует отметить, что вычисление энергии, необходимой для повышения температуры текучей среды от температуры А до температуры В, является достаточно легким. В рамках испытаний, проведенных заявителем, расчетный теоретический расход пара составлял 25 килограммов пара в час при 13 бар, и испытания показали, что именно такой расход действительно необходим для эффективного гидролиза шлама.

В рамках известной установки было установлено, что смешивание между предназначенным для гидролиза шламом и паром было недостаточным, так как количество пара, реально нагнетаемое для нагрева шлама (15 кг/час), было ниже расчетного теоретического количества (25 кг/час). Следовательно, некоторое количество пара в шламе не конденсировалось. Эти испытания доказывают преимущество настоящего изобретения.

Наконец, необходимо отметить, что изобретение позволяет применять реакторы объемом, на 20-25% меньшим объема известных реакторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ТЕПЛОВОГО ГИДРОЛИЗА ПРИ РЕЦИРКУЛЯЦИИ РЕКУПЕРИРОВАННОГО ВОДЯНОГО ПАРА | 2014 |

|

RU2654035C2 |

| УСТРОЙСТВО И СПОСОБ НЕПРЕРЫВНОГО ТЕРМИЧЕСКОГО ГИДРОЛИЗА БИОЛОГИЧЕСКОГО МАТЕРИАЛА | 2009 |

|

RU2509730C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОГО ГИДРОЛИЗА ОРГАНИЧЕСКОГО МАТЕРИАЛА | 2010 |

|

RU2504521C2 |

| ИНТЕГРИРОВАННАЯ СИСТЕМА КОНВЕРСИИ ОТХОДОВ И СООТВЕТСТВУЮЩИЙ СПОСОБ | 2018 |

|

RU2766001C2 |

| НЕПРЕРЫВНЫЙ СПОСОБ ПОЛУЧЕНИЯ ИЗОЦИАНАТОВ | 2007 |

|

RU2445155C2 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД И УСТАНОВКА ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД | 2009 |

|

RU2547491C2 |

| СПОСОБ СЕЛЕКТИВНОГО ИЗВЛЕЧЕНИЯ ПЕРЕХОДНЫХ МЕТАЛЛОВ ИЗ ОРГАНИЧЕСКИХ ОСТАТКОВ | 2019 |

|

RU2804748C2 |

| ТРУБЧАТЫЙ РЕАКТОР И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА КОМПОЗИЦИИ МОЧЕВИНЫ И СУЛЬФАТА АММОНИЯ | 2005 |

|

RU2373148C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАКРИЛОВОЙ КИСЛОТЫ | 2009 |

|

RU2498974C2 |

| СПОСОБ И АППАРАТ ДЛЯ ПОЛУЧЕНИЯ ЖИДКИХ УГЛЕВОДОРОДОВ | 2012 |

|

RU2610988C2 |

Изобретение может быть использовано для санитарной обработки шлама. Непрерывный термический гидролиз шлама, содержащего органическое вещество, включает одновременное нагнетание (100) пара под давлением в шлам и смешивание указанного шлама с паром при помощи динамического смесителя-нагнетателя (4) для получения однофазной смеси, направление однофазной смеси в трубчатый реактор (5) под давлением и обеспечение потока этой смеси в поршневом режиме в указанном реакторе (5) для обеспечения термического гидролиза органического вещества, присутствующего в указанном шламе. Указанную однофазную смесь охлаждают ниже по потоку от трубчатого реактора (5) до температуры, обеспечивающей последующее разложение содержащегося в ней гидролизованного органического вещества, и понижают давление указанной охлажденной однофазной смеси. Изобретение позволяет применять реакторы меньшего объема, обеспечить санитарную обработку шлама и оптимальную конденсацию пара в шламе. 2 н. и 12 з.п. ф-лы, 5 ил.

1. Способ непрерывного термического гидролиза шлама, содержащего органическое вещество, при этом указанный способ содержит этапы, на которых:

одновременно осуществляют нагнетание пара под давлением в указанный шлам, и указанный шлам смешивают с указанным паром при помощи динамического смесителя-нагнетателя для получения однофазной смеси, при этом динамический смеситель-нагнетатель содержит камеру и лопастной ротор, вращающийся со скоростью, превышающей 500 об/мин, предпочтительно составляющей от 1000 об/мин до 2000 об/мин;

указанную однофазную смесь направляют в трубчатый реактор под давлением и обеспечивают поток этой смеси в поршневом режиме в указанном реакторе в течение достаточного времени пребывания и при достаточной температуре для обеспечения термического гидролиза органического вещества, присутствующего в указанном шламе;

указанную однофазную смесь охлаждают на выходе указанного трубчатого реактора до температуры, обеспечивающей последующее разложение содержащегося в ней гидролизованного органического вещества;

понижают давление указанной охлажденной однофазной смеси.

2. Способ по п. 1, отличающийся тем, что указанная однофазная смесь имеет на выходе указанного смесителя-нагнетателя температуру в пределах от 100°С до 200°С и давление в пределах от 1 бар до 25 бар (абс).

3. Способ по п. 2, отличающийся тем, что указанная однофазная смесь имеет на выходе указанного смесителя-нагнетателя температуру в пределах от 150°С до 170°С и давление в пределах от 5 бар до 20 бар (абс).

4. Способ по любому из пп. 2 или 3, отличающийся тем, что водяной пар, используемый для получения однофазной смеси пара и шлама, имеет температуру от 100°С до 220°С, предпочтительно от 180°С до 200°С, и давление от 1 бар до 23 бар (абс), предпочтительно от 10 бар до 16 бар (абс).

5. Способ по любому из пп. 1-3, отличающийся тем, что указанное время пребывания однофазной смеси внутри указанного реактора составляет от 10 минут до 2 часов и предпочтительно от 20 минут до 40 минут.

6. Способ по п. 5, отличающийся тем, что время пребывания указанной однофазной смеси внутри реактора составляет не менее 20 минут, и тем, что температура указанной смеси в указанном реакторе составляет не менее 100°С, чтобы обеспечивать санитарную обработку указанного шлама.

7. Способ по любому из пп. 1-3, отличающийся тем, что указанную однофазную смесь охлаждают и разбавляют ниже по потоку от указанного реактора посредством добавления воды или шлама.

8. Способ по любому из пп. 1-3, отличающийся тем, что содержит предварительные этапы обезвоживания и гомогенизации шлама с целью получения шлама со степенью сухости от 10 мас.% до 50 мас.%, предпочтительно от 20 мас.% до 35 мас.% сухого вещества.

9. Устройство для осуществления способа по любому из предыдущих пунктов, содержащее:

средства подачи шлама, содержащего органическое вещество,

средства подачи пара под давлением,

трубчатый реактор термического гидролиза,

средства нагнетания воды и/или шлама для разбавления, предусмотренные ниже по потоку от указанного трубчатого реактора,

средства охлаждения, предусмотренные после выхода из указанного трубчатого реактора,

отличающееся тем, что устройство содержит по меньшей мере один динамический смеситель-нагнетатель, расположенный выше по потоку от указанного трубчатого реактора термического гидролиза, и средства снижения давления, предусмотренные ниже по потоку от указанных средств охлаждения,

при этом динамический смеситель-нагнетатель содержит камеру и лопастной ротор, вращающийся со скоростью, превышающей 500 об/мин, предпочтительно составляющей от 1000 об/мин до 2000 об/мин.

10. Устройство по п. 9, отличающееся тем, что указанный трубчатый реактор термического гидролиза является вертикальным и имеет вход на своем нижнем конце и выход на своем верхнем конце.

11. Устройство по п. 9, отличающееся тем, что указанный трубчатый реактор термического гидролиза имеет первую вертикальную секцию, непосредственно продолженную второй вертикальной секцией, при этом вход реактора предусмотрен внизу первой вертикальной секции, и выход реактора предусмотрен внизу указанной второй вертикальной секции.

12. Устройство по п. 9, отличающееся тем, что указанный трубчатый реактор термического гидролиза имеет первую вертикальную секцию, непосредственно продолженную второй вертикальной секцией, при этом вход реактора предусмотрен вверху указанной первой вертикальной секции, и выход указанного реактора предусмотрен внизу указанной второй вертикальной секции.

13. Устройство по п. 9, отличающееся тем, что содержит теплообменник, предусмотренный ниже по потоку от указанного реактора.

14. Устройство по п. 9, отличающееся тем, что содержит насос или вентиль, предназначенный для поддержания давления в указанном трубчатом реакторе термического гидролиза.

| Колосоуборка | 1923 |

|

SU2009A1 |

| Способ удаления внутреннего грата | 1974 |

|

SU509319A1 |

| Способ двухстадийного гидролиза растительного сырья | 1987 |

|

SU1564196A1 |

| УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ ПЕРИОДИЧЕСКОГО ИЛИ НЕПРЕРЫВНОГО СПОСОБА ГИДРОЛИЗА ОРГАНИЧЕСКОГО ВЕЩЕСТВА | 2007 |

|

RU2426777C2 |

| СПОСОБ ЛЕЧЕНИЯ СИНОВИТА У БОЛЬНЫХ ОСТЕОАРТРОЗОМ | 1999 |

|

RU2177280C2 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

Авторы

Даты

2018-05-15—Публикация

2014-03-06—Подача