Перекрёстная ссылка на родственную заявку

В этой заявке испрашивается приоритет по заявке на патенте Италии № 102018000010955, поданной 11 декабря 2018, содержание которой полностью включено в это иписание как ссылка.

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу селективного извлечения переходных металлов из органического потока, который может быть получен в процессах нефтепереработки и/или в процессах гидрогенизационного превращения тяжелых углеводородов, предпочтительно поток может быть получен в технологических суспензионных процессах гидрогенизационного превращения (EST), принадлежащих фирме Eni S.p.A.

В рамках обсуждения настоящей заявки, указанный органический поток определен как система, содержащая органические соединения, имеющие температуру кипения выше или равную 340°C, например, такие как ароматические, алифатические и асфальтеновые соединения, и твёрдые вещества, углеродистые остатки, соединения металлов, которые могут содержать сульфиды переходных металлов, например, такие как молибден, железо, никель и ванадий, имеющие размеры меньше миллиметра.

В частности, указанный способ применим для твердых шламовых и промывочных потоков, полученных в процессах гидрогенизационного превращения в суспензионной фазе, например, таких как процесс EST.

В настоящей заявке на патент термин "промывочный" означает органический поток в суспензионной фазе, который содержит углеводороды, имеющие температуру кипения выше или равную 340°C, характеризующийся присутствием асфальтенов в количестве выше или равном 5% по массе и характеризующийся присутствием твёрдых веществ в количестве выше или равном 5% по массе, причем указанные твёрдые вещества содержат углеродистые остатки, соединения металлов, которые могут содержать сульфиды переходных металлов, например, такие как молибден, железо, никель и ванадий, и имеющие размеры меньше миллиметра.

В рамках настоящего обсуждения, термин "твёрдое вещество" означает фракцию, нерастворимую в тетрагидрофуране, и в тексте заявки обозначается акронимом ТГФ-i.

В рамках настоящего обсуждения, термин "асфальтены" означает органическую фракцию, растворимую в тетрагидрофуране, но нерастворимую в н-пентане.

Асфальтены классифицируют согласно их нерастворимости в нормальных парафиновых углеводородах (обычно имеющих от 5 до 7 атомов углерода, C5-C7). Указанные соединения обычно состоят их ядер поликонденсированных ароматических углеводородов, разнообразно разветвленных и объединенных за счет линейных цепочек. Эти соединения могут содержать гетероатомы (S, N) в ядрах, что придает асфальтенам полярные свойства.

В настоящей заявке на патент термин "твердый шлам" означает твердый при комнатной температуре материал, характеристики которого обеспечивают легкое измельчение и последующее легкое транспортирование даже при значительном удалении, без необходимости в специальном контроле температуры. Указанные характеристики сохраняются при температуре в диапазоне от 50°C до 60°C.

Твердый шлам является жестким при комнатной температуре и имеет точку размягчения между 80°C и 100°C и степень пенетрации от 2 dmm до 5 dmm (где dmm означает 0,1 мм). Точка размягчения представляет собой температуру, при которой твердый шлам становится мягким, и указывает на зависимость консистенции твердого шлама от температуры. Степень пенетрации измеряют в соответствии со стандартным методом ASTM-D5-06 и выражают в единицах 0,1 мм (децимиллиметр) проникновения иглы заданной массы в материал при комнатной температуре.

Консистенция твердого шлама вызвана высокой концентрацией асфальтеновых соединений относительно содержания мальтенов.

Твердый шлам может содержать указанные выше твердые вещества, содержащие углеродистые остатки, соединения металлов, которые, в свою очередь, могут содержать сульфиды переходных металлов, например, такие как молибден, железо, никель и ванадий, имеющие размеры меньше миллиметра.

В рамках настоящего обсуждения термин мальтены означает ряд соединений, которые растворимы в тетрагидрофуране, а также в н-пентане.

В рамках настоящего обсуждения, процесс EST (Eni Slurry Technology), принадлежащий фирме Eni S.p.A., для гидрогенизационного превращения тяжелых нефтяных продуктов, включает в себя следующие стадии:

- Подача в секцию гидрогенизационного превращения в суспензионной фазе предшественника молибденсодержащего катализатора, тяжелых нефтяных продуктов и водородсодержащего потока;

- Проведение процесса гидрогенизационного превращения с образованием реакционного потока, который в последующем разделяют при высоком давлении и высокой температуре на паровую фазу и суспензионную фазу;

- Впоследствии выделенную паровую фазу подают в секцию обработки газа с целью выделения жидкой фракции из газа, содержащего водород и углеводородные газы, имеющие от 1 до 4 атомов углерода; причем указанная жидкая фракция включает в себя нафту, атмосферный газойль (AGO), вакуумный газойль (VGO);

- Впоследствии суспензионную фазу подают в секцию разделения с целью выделения вакуумного газойля (VGO), тяжелого вакуумного газойля (HVGO), легкого вакуумного газойля (LVGO), атмосферного газойля (AGO), из потока тяжелых органических продуктов, которые содержат асфальтены, непревращенное сырье, катализатор и твердое вещество, образовавшееся в процессе гидрогенизационного превращения;

- Рециркуляция части указанных тяжелых органических продуктов в реакционную секцию и образование промывочного потока с оставшейся частью.

В процессе EST промывочный поток необязательно может быть подвергнут химической или физико-химической обработке, для того чтобы образовалась легкая фаза, названная битумным пеком, и тяжелая фаза, названная твердым шламом.

Уровень техники

Предпочтительной физико-химической обработкой является обработка, описанная в документе WO 2017/109728, где раскрыт способ обработки промывочных потоков нефтеперерабатывающего завода, который включает следующие стадии:

- отбор промывочного потока из нефтеперерабатывающего завода, содержащего углеводородный компонент в суспензионной фазе, имеющий температуру кипения выше или равную 140°C, отличающийся тем, что количество присутствующих асфальтенов составляет выше или равно 5% по массе и характеризуется содержанием присутствующих твердых веществ выше или равном 5% по массе;

- смешивание указанного промывочного потока при температуре выше или равной 100°C, со смесью углеводородов или с потоком, который имеет общее содержание ароматических соединений между 50% и 70% по массе, и начальную температуру кипения, равную или выше температуры, при которой проводится смешивание, для того чтобы образовалась суспензия с содержанием выше или равным 10% по массе соединений, имеющих температуру кипения Tbp ниже или равную 350°C;

- подачу указанной суспензии на стадию разделения жидкость-твердое вещество, которая проводится при температуре выше или равной 100°C, с выделением твердой фазы, содержащей остаточный органический компонент и твердый компонент, твердый шлам, и жидкость, содержащую твердые остатки;

- охлаждение полученной таким образом твердой фазы ниже 60°C, и ее хранение, поддерживая температуру ниже или равную 60°C.

В указанном способе отношение массы промывочного потока к массе потока находится в диапазоне между 1: 0,5 и 1:4, причем среднее время пребывания смеси во время смешивания и до разделения жидкости и твердого вещества является меньше или равно 12 часам.

Кроме того, предпочтительной физико-химической обработкой является обработка, описанная в документе WO 2018/178927, где раскрыт способ физического разделения твердых веществ и асфальтенов, присутствующих в промывочных потоках нефтеперерабатывающего завода, при степени превращения выше или равной 90%.

В указанном способе предусмотрено нагревание промывочного потока нефтеперерабатывающего завода при температуре выше или равной 185°C и не выше 220°C, предпочтительно между 200 и 220°C, причем впоследствии указанный нагретый промывочный поток подвергают осаждению путем последовательного снижения температуры, которую регулируют вплоть до минимальной температуры 100°C, предпочтительно находящейся между 100°C и 170°C, более предпочтительно находящейся между 100°C и 160°C, без перемешивания промывочного потока, для того чтобы образовалась легкая фаза и тяжелая фаза, в зависимости от их плотности.

Регулируемое снижение температуры может происходить различными методами:

- с использованием термостатируемого резервуара соответствующего размера, например, термостатируемого горячим маслом, или

- путем смешивания горячего декантируемого потока, например, нагретого промывочного потока, с холодным потоком, например, битумным пеком, температура которого может изменяться в диапазоне от 200°C до 80°C, с учетом соответствующего теплового баланса системы для расчета скоростей потоков.

В способе, описанном в WO 2018/178927, понижение температуры происходит со скоростью в диапазоне от 3°C в минуту до 10°C в минуту, предпочтительно от 5°C в минуту до 10°C в минуту, более предпочтительно 10°C в минуту.

В способе, описанном в WO 2018/178927, необходимое время для образования тяжелой фазы или твердого шлама может изменяться предпочтительно от 15 минут до 2 часов, более предпочтительно время изменяется между 20 минутами и 1 часом. В способе, описанном в WO 2018/178927, скорость осаждения предпочтительно находится между 85 мм/час и 300 мм/час.

В настоящей заявке на патент все эксплуатационные условия, приведенные в тексте, следует понимать как предпочтительные условия, даже если это определённо не заявлено.

В рамках настоящего обсуждения глагол "истолковывать" или "включать" также включает выражения "состоит из" или "практически состоящий из".

В рамках настоящего обсуждения определения интервалов всегда включает в себя предельные значения, если не указано другое.

Сырая нефть,- исходный материал на нефтеперерабатывающем заводе, содержит следы тяжелых металлов. Следовательно, в процессах нефтепереработки образуются органические остаточные продукты, содержащие переходные металлы. Переработка указанных остаточных продуктов также может решать проблему воздействия на окружающую среду: например, на цементных заводах увеличивается концентрация тяжелых металлов в конечном продукте, а также в окружающей среде, если количество дымовых газов эффективно не снижается.

Потеря переходных металлов также имеет значительный экономический эффект, поскольку некоторые металлы, такие как молибден и ванадий, обладают значительной ценностью, которая, как предполагают, будет возрастать по мере промышленного развития некоторых дальневосточных стран.

В заявке на патент WO 2014/025561 описан способ рекуперации катализатора гидрокрекинга из отходящего потока, покидающего зону суспензионного гидрокрекинга. Указанный способ обеспечивает разделение отходящего потока на первый поток, содержащий растворитель и битумный пек, и второй поток, который содержит битумный пек и катализатор.

Разделение может быть осуществлено путем центрифугирования, фильтрации, декантации или путем электростатического разделения. Второй поток обрабатывают путем кислотного выщелачивания, для того чтобы экстрагировать катализатор с образованием водного раствора и остатка. Затем водный раствор обрабатывают «анионами» с образованием нерастворимой соли, катализатора, дополнительного количества водного раствора.

В документе США № 2013/0247406 описан комплексный способ, который включает:

- процесс повышения ценности тяжелых сырых нефтей, с целью превращения в более легкие продукты в присутствии катализатора;

- процесс удаления нефти и масел, в котором тяжелые остатки и более тяжелые продукты, произведенные при обработке тяжелых сырых нефтей, разделяются с помощью отработанного катализатора, который впоследствии будет подвергнут рекуперации;

- зону синтеза катализатора.

Выделение катализатора происходит путем обработки с использованием технологии фильтрации на мембранах, с последующей стадией термического удаления летучих компонентов.

В документе WO 2009/070778 описан способ рекуперации металлов из отработанного катализатора, использованного в суспензионном процессе для повышения ценности тяжелых нефтей. Согласно WO 2009/070778 фазу, содержащую отработанный катализатор, подвергают пиролизу, причем остатки пиролиза приводят в контакт с выщелачивающим водным раствором, содержащим аммиак и воздух, чтобы растворить металлы VIB и VIII групп с образованием спрессованной суспензии. Указанная суспензия содержит, по меньшей мере, один растворимый комплекс металла из VIB и VIII групп, сульфат аммония и твердый остаток, содержащий, по меньшей мере, один комплекс металла из VB группы и кокс.

Впоследствии твердый остаток, содержащий метаванадат аммония и кокс, выделяют из спрессованной суспензии и удаляют. Часть металлов VIII группы осаждается. Осаждение проводится при заданном значении pH, чтобы селективно осадить часть комплексов металлов VIB и VIII групп.

Документ US 2010/0122938 относится к способу выделения очень мелких твердых частиц катализатора гидрокрекинга из жидкой суспензии углеводородов, причем указанные твердые частицы присутствуют в количестве, заключенном между 5% и 40% по массе. В способе предусмотрены следующие стадии:

- охлаждение суспензионного потока, содержащего углеводороды и твердые частицы, предпочтительно до температуры в диапазоне от 55°C до 75°C;- смешивание указанного охлажденного потока с растворителем в массовом отношении растворитель/суспензия в диапазоне от 3:1 до 1:3, с образованием первой смеси, содержащей жидкие углеводороды, растворитель и поток, содержащий тяжелые углеводороды, в которых инкапсулирован твердый катализатор;

- выделение первой смеси в первой центрифуге с образованием второй смеси, содержащей небольшое количество тяжелых углеводородов, в которых инкапсулирован твердый катализатор, и третьей смеси, содержащей тяжелые углеводороды, в которых инкапсулирован твердый катализатор;

- выделение второй смеси, по меньшей мере, в одной второй центрифуге с образованием четвертой смеси, содержащей растворитель и жидкие углеводороды, и пятой смеси, содержащей значительную концентрацию тяжелых углеводородов, в которых инкапсулирован твердый катализатор;

- смешивание третьей смеси и пятой смеси с образованием окончательной смеси;

- сушка окончательной смеси с образованием смеси углеводородов, с примесями паровой фазы и коксообразного твердого остатка;

- отделение примесей от углеводородов и извлечение твердого остатка.

В патенте США № 7,790,646 описан способ превращения мелкодисперсного катализатора, присутствующего в количестве между 5 и 40% по массе, и содержащегося в суспензионном потоке вместе с тяжелыми маслами и коксообразными материалами, из которых в последующем извлекаются металлы катализатора. Этот способ включает в себя следующие стадии:

- смешивание суспензии, содержащей тяжелые масла и отработанный катализатор, содержащий сульфиды металлов VIII и VI групп, с растворителем, предпочтительно в объемном соотношении, заключенном между 0,5/1 и 5/1, предпочтительно при температуре в диапазоне от 25°C до 80°C, таким образом, асфальтены выпадают в осадок;

- выделение, предпочтительно путем декантации и/или центрифугирования, отработанного катализатора и осажденных асфальтенов из тяжелых масел и из растворителя;

- превращение осажденных асфальтенов в коксообразный материал, содержащий металлы, которые могут быть подвергнуты рекуперации путем термического пиролиза.

В документе EP 2440635 описан способ извлечения металлов из потока, обогащенного углеводородами и углеродистыми остатками, который включает следующие стадии:

- подача указанного потока на первичную обработку, которую проводят в одну или несколько стадий, где указанный поток обрабатывают в присутствии флюсующего материала в подходящей установке, при температуре в диапазоне от 80°C до 180°C, и подвергают разделению жидкую и твердую фазы, чтобы получить битумный пек, состоящий из жидкости и твердого шлама;

- необязательно проводят удаление из указанного выделенного твердого шлама углеводородного компонента, который имеет температуру кипения ниже температуры в диапазоне от 300°C до 350°C;

- подачу указанного твердого шлама, необязательно высушенного, на вторичную термическую обработку, которая включает в себя:

- беспламенный пиролиз при температуре в диапазоне от 400°С до 800°C;

- окисление остатка пиролиза, проведенного в условиях окисления и при температуре в диапазоне от 400°С до 800°C.

В заявке на патент US 2010/0326887 описано выделение неклейкого битумного пека из углеводородной суспензии путем дистилляционной обработки, которая приводит к снижению содержания вакуумного газойля (VGO) в конечном продукте ниже 14% по массе. Твердые вещества концентрируются на дне колонны, образуя битумный пек.

Mattew T. Clough: в журнале Phys. Chem. 2013, 15, стр. 20480-20495 “Thermal decomposition of carboxylate ILs: trends and mechanism” (Термическое разложение карбоксилатных ионных жидкостей: тенденции и механизм), описал термическое разложение некоторых специфических ионных жидкостей.

В документе WO 2011/090610 описан способ удаления металлов из сырой нефти, который включает контактирование указанной сырой нефти с ионной жидкостью, которая не смешивается с нефтью, для экстракции смеси, содержащей ионные жидкости и металлы. Металлы, которые могут быть удалены, представляют собой щелочные металлы, щелочноземельные металлы, переходные металлы, алюминий, медь, свинец, сурьму, и их комбинации. Типичные ионные жидкости выбирают из имидазола, аммония, фосфония и пиридина. Таким образом, смеси разделяются при более низкой температуре, чем на стадии экстракции с целью удаления остатка сырой нефти. Деэмульгатор может быть использован на стадии экстракции и разделения.

В документе WO 2011/090617 описан способ удаления металлов из термического остатка, который поддерживают в контакте с ионной жидкостью, которая не смешивается с остатком, таким образом, образуется смесь, содержащая ионные жидкости и металлы. Металлы, которые могут присутствовать, представляют собой щелочные металлы, щелочноземельные металлы, переходные металлы, алюминий, медь, свинец, сурьму, и их комбинации. Типичные ионные жидкости выбирают из имидазола, аммония, фосфония и пиридина. Таким образом, смеси разделяются при более низкой температуре, чем на стадии экстракции с целью удаления остатка сырой нефти. Деэмульгатор может быть использован на стадии экстракции и разделения.

Экстракция проводится по меньшей мере при 150°C и последующее разделение проводят при 80°C. Указанный способ позволяет экстрагировать щелочные металлы, щелочноземельные металлы, переходные металлы, алюминий, медь, свинец и сурьму, предпочтительно никель и ванадий. Экспериментальные данные показывают, что удаление ванадия и никеля не является селективным; тогда как железо удаляется селективно.

В патенте США № 7,553,406 раскрыт способ очистки углеводородов, содержащих примеси. Экстракция проводится с ионной жидкостью, которая впоследствии отделяется с целью снижения содержания примесей в углеводородах. Применяемые в этом способе ионные жидкости образуются с использованием специально подобранных катионов и анионов. Примеси, подлежащие удалению, представляют собой соединения серы, галоидные соединения и соединения азота.

В документе WO 2010/116165 описано удаление ртути из жидких или газообразных углеводородов, путем контактирования со специфической ионной жидкостью; затем смесь разделяется.

В уровне техники не известны способы, которые способны эффективно извлекать металлы, присутствующие в органических фазах, особенно когда указанные металлы присутствуют в низкой концентрации и как нерастворимые соли в обычных органических растворителях или в водных растворах.

Описание изобретения

Для преодоления недостатков и ограничений уровня техники Заявитель разработал способ селективного извлечения переходных металлов, также присутствующих в виде сульфидов, из органического потока, предпочтительно из материала, определенного как твердый шлам, и из промывочного потока, произведенного в процессах гидрогенизационного превращения тяжелых углеводородов, более предпочтительно из твердого шлама и промывочного потока, произведенного в технологических суспензионных процессах гидрогенизационного превращения фирмы Eni, с использованием подходящих ионных жидкостей.

Предметом изобретения настоящей заявки на патент является способ селективного извлечения переходных металлов из органического потока, содержащего переходные металлы, который включает следующие стадии:

- плавление указанного органического потока до жидкого состояния и возможно первого экстрагирующего агента, если он твердый, где указанный экстрагирующий агент состоит из ионной жидкости или смеси двух или больше ионных жидкостей, где указанная ионная жидкость содержит соль аммония в качестве катиона и анион с хелатирующими свойствами в качестве аниона;

b. подача в первый экстрагирующий блок «жидкость-жидкость», эксплуатируемый при температуре по меньшей мере 150°C, указанного расплавленного органического потока и указанного первого экстрагирующего агента, необязательно расплавленного, и проведение экстракции «жидкость-жидкость», получение жидкой смеси, содержащей ионную жидкость, или смесь двух или больше ионных жидкостей, и металлы;

c. после экстракции, охлаждение при температуре, находящейся между 0°C (нуль градусов Цельсия) и 70°C, указанной жидкой смеси, которая после охлаждения становится двухфазной, и впоследствии эта двухфазная смесь поступает в первый блок разделения «жидкость-твердое вещество» (Ж-Т), чтобы разделить жидкую фазу, которая содержит ионную жидкость и металлы, и твердую фазу, обедненную металлом;

d. после первого разделения, отделенную твердую фазу, обедненную металлом, необязательно направляют в блок промывки, в который поступает растворитель, для того чтобы удалить остаточную ионную жидкость путем выдерживания в растворителе, и получают промытую твердую фазу, обедненную металлом;

e. подача выделенной жидкой фазы, содержащей ионные жидкости и металлы, в блок осаждения и разделения жидкой фазы путем добавления противорастворителя (counter-solvent), таким образом, получают твердую фазу, содержащую металлы, и жидкий поток, содержащий противорастворитель и ионные жидкости.

С использованием описанного и заявленного способа можно выгодно и эффективно экстрагировать переходные металлы, присутствующие в органическом потоке, полученном на нефтеперерабатывающем заводе или в процессе гидрогенизационного превращения тяжелых углеводородов. В зависимости от типа ионной жидкости можно селективно экстрагировать один или несколько металлов.

В настоящей заявке на патент эффективность экстракции измеряется по количеству экстрагированных металлов. Количество экстрагированных металлов определяется как разность между количеством металлов в органическом потоке, поступающем на первый блок экстракции «жидкость-жидкость», и количеством металлов, содержащемся в твердом веществе, обедненном металлом, полученном после промывки растворителем.

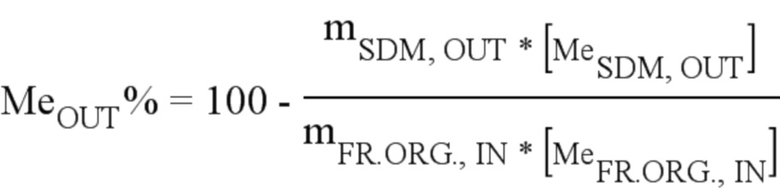

Эффективность экстракции в настоящей заявке на патент рассчитывают по количеству экстрагированных металлов согласно уравнению:

[A]

[A]

В уравнении [A]:

mSDM,OUT = масса обедненного металлом твердого вещества, полученного после промывки растворителем;

MeSDM,OUT = концентрация металла в масс.%, измеренная в образце обедненного металлом твердого вещества, полученного после промывки растворителем;

mFR.ORG.,IN = масса твердого вещества, содержащегося в органической фракции;

MeFR.ORG.,IN = концентрация металла в масс.%, измеренная в органической фракции.

Указанный способ расчета эффективности экстракции обеспечивает наилучшую оценку эффективности экстракции металла, как в эксплуатационных терминах (проводится только стадия экстракции металлов без их осаждения), так и в аналитических терминах (анализируются два твердых вещества, одно не содержащее металлы, и другое с повышенной концентрацией металлов).

С использованием указанных методов измерения металлов и расчета эффективности Заявитель оценил извлечение молибдена, ванадия, железа и никеля.

Краткое описание чертежей

Дальнейшие цели и преимущества настоящего изобретения станут яснее из последующего описания и прилагаемых чертежей, которые приведены только как не ограничивающие примеры, представляющие предпочтительные варианты осуществления настоящего изобретения.

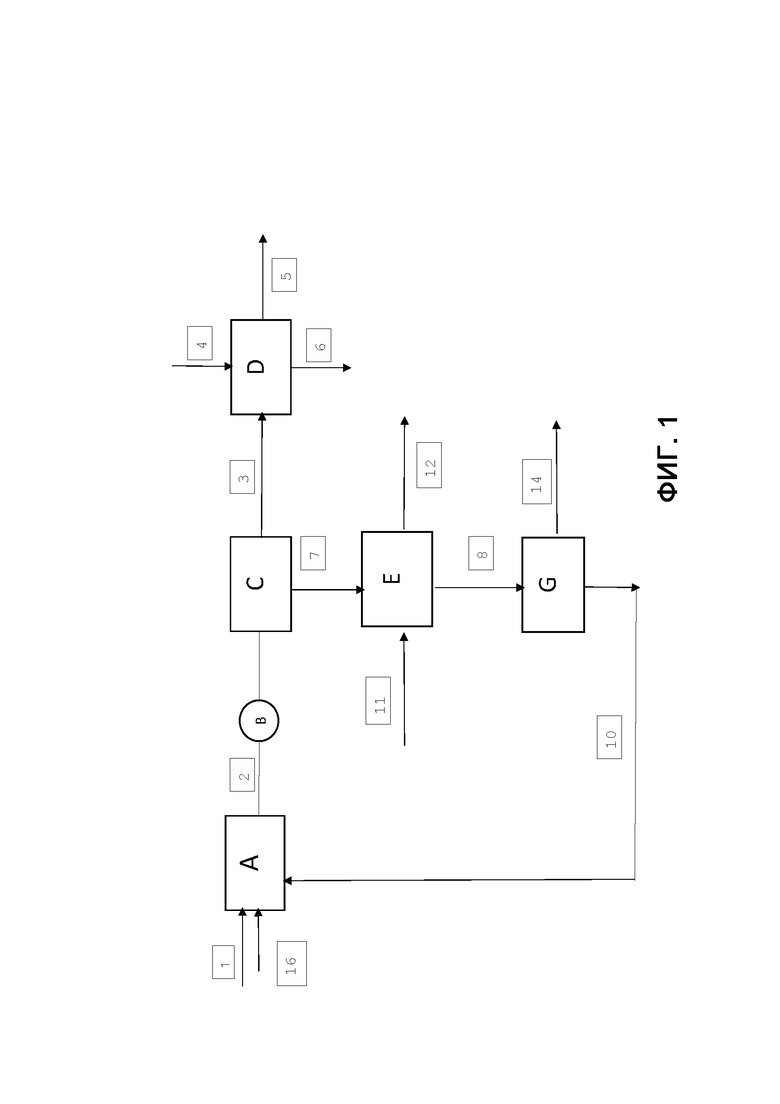

Фигура 1 иллюстрирует предпочтительный вариант осуществления настоящего изобретения, где позиция (1) означает органический поток, содержащий переходные металлы, предпочтительно промывочный поток или твердый шлам, которые поступают в первый экстрактор (A), (16) означает свежую ионную жидкость, которая поступает в первый экстрактор (A), (2) представляет собой жидкую смесь, которая охлаждается в аппарате (B). После охлаждения смесь становится двухфазной, содержащей жидкую и твердую фазы. Указанную двухфазную смесь разделяют в сепараторе (C) жидких и твердых веществ, получая обедненную металлом твердую фазу (3) (выражение «обедненная металлом твердая фаза» в настоящей заявке на патент означает фазу, которая при комнатной температуре имеет пониженное содержание металлов, по сравнению с исходным материалом, и обогащена органическими компонентами на основе углерода и водорода) и жидкую фазу (7) (то есть, жидкая фаза, которая при комнатной температуре содержит ионную жидкость и обогащена металлами, которые находились в исходном материале). Твердая фаза (3) направляется в блок промывки (D) растворителем (4) для промывки от ионной жидкости, которая необязательно остается на твердой фазе, таким образом, получаются не содержащая металлов промытая твердая фаза (5) и промывающий растворитель (6), из которого может быть извлечено небольшое количество ионной жидкости. Жидкая фаза, содержащая ионную жидкость и металлы (7), поступает в блок осаждения и разделения жидкости и твердого вещества (E). В блок (E) также подается противорастворитель (11) с целью осаждения твердого потока (12), содержащего металлы, извлечения ионной жидкости (8).

Противорастворитель, содержащий остаточную ионную жидкость (8), подвергают рекуперации в блоке выпаривания (G) с образованием противорастворителя (14) и не содержащей металлов ионной жидкости (10), которая поступает обратно в первый экстрагирующий блок (A).

Предпочтительно блок выпаривания может быть аппаратом однократного испарения или дистилляционной колонной.

Наилучший вариант осуществления изобретения

Теперь будет описан, также со ссылкой на фигуру 1, способ селективного извлечения переходных металлов из органического потока, являющийся предметом настоящей заявки на патент.

Органические фазы процессов нефтепереработки могут содержать сульфиды переходных металлов, особенно если они получены в процессах нефтепереработки и/или в процессах гидрогенизационного превращения тяжелых углеводородов. Предпочтительно, способ, описанный и патентуемый в настоящей заявке на патент, имеет дело с органическими фазами, которые могут быть получены в процессах нефтепереработки и/или в процессах гидрогенизационного превращения тяжелых углеводородов, предпочтительно в технологических суспензионных процессах EST, принадлежащих фирме Eni S.p.A.

Органический поток предпочтительно может быть промывочным потоком или твердым шламом, полученным в процессе гидрогенизационного превращения тяжелых углеводородов или в процесс EST.

Органический поток, предпочтительно промывочный поток или твердый шлам (1), и первый экстрагирующий агент (16) приводят в расплавленное состояние (до жидкого состояния) и подают в первый экстрагирующий блок (A) жидкость-жидкость, работающий при температуре по меньшей мере 150°C.

Первый экстрагирующий агент (16) состоит из ионной жидкости, или смеси двух или больше ионных жидкостей.

Кроме ионной жидкости, может присутствовать экстрагирующий агент, который предпочтительно выбирают из комплексообразующих молекул, содержащих тио-группу, предпочтительными среди этих молекул являются тиокарбазоны, тиокарбамиды, меркаптобензолы и ароматические карбоновые кислоты, содержащие тиольную группу. Среди тиокарбазонов, особенно предпочтительным является дитизон, тиомочевина является особенно предпочтительной среди тиокарбамидов, тиофенол является особенно предпочтительным среди меркаптобензолов и тиосалициловая кислота является особенно предпочтительной среди карбоновых кислот, содержащих тиольную группу.

Ионные жидкости, которые могут быть использованы для осуществления описанного и заявленного способа, содержат соли четвертичного аммония или фосфония в качестве катиона и анион с хелатирующими свойствами в качестве аниона.

Катион может быть выбран из аммонийной соли, предпочтительно такой как имидазолиния, пиридиния, тетраалкилгуанидиния, урония, тиоурония; или из соли четвертичного фосфония. Анион может быть выбран из аниона с хелатирующими свойствами, предпочтительно такой как салицилат, тиосалицилат, ацетат, цитрат, оксалат, малонат, дицианид и глутарат.

Более предпочтительно, соль аммония является солью имидазолиния с разнообразными заместителями.

Более предпочтительно, анион с хелатирующими свойства выбирают из ацетата, салицилата, тиосалицилата, цитрата.

Еще более предпочтительно ионную жидкость выбирают из (1-бутил-3-метилимидазолиний) ацетата,

(1- бутил-3 метилимидазолиний) дицианоамида,

(1-этил-3 метилимидазолиний) салицилата,

(1-этил-3 метилимидазолиний) тиосалицилата.

После экстракции «жидкость-жидкость» получается жидкая смесь, содержащая ионную жидкость, или ее смеси и металлы (2).

Жидкая смесь (2) охлаждается в диапазоне температур между 0°С и 70°C, предпочтительно между 10°C и 50°C, еще более предпочтительно до комнатной температуры, при этом она становится двухфазной, и впоследствии смесь отправляют в первый блок разделения (C), чтобы разделить жидкую фазу, содержащую ионные жидкости и металлы (7), и обедненную металлом твердую фазу (3).

Предпочтительно это разделение проводят с использованием фильтрации или центрифугирования.

После разделения обедненную металлом твердую фазу (3) необязательно можно подавать в блок промывки (D) в которую подают растворитель (4), для того чтобы удалить остаточные ионные жидкости путем сохранения их в растворителе (6), и получить промытое обедненное металлом твердое вещество (5).

Впоследствии выделенную жидкую фазу, содержащую ионные жидкости и металлы, (7) обрабатывают в блоке осаждения и разделения жидкости и твердого вещества (E) противорастворителем (11) с целью извлечения металлов (12): в течение противоэкстракции противорастворитель осаждает металлы (12), отделяя их от ионных жидкостей (8).

Предпочтительно противорастворитель, содержащий ионные жидкости (8), можно подвергнуть дополнительной рекуперации в блоке выпаривания (G) с образованием противорастворителя (14) и не содержащей металлов ионной жидкости (10), которую можно рециркулировать в первый экстрагирующий блок (A).

Предпочтительно выпаривание может быть осуществлено путем однократного испарения или дистилляции.

Переходные металлы, которые можно селективно экстрагировать с помощью описанного и заявленного способа, выбирают из скандия, титана, ванадия, хрома, марганца, железа, кобальта, никеля, меди, цинка, иттрия, циркония, ниобия, молибдена, рутения, родия, палладия, серебра, кадмия, лантана, гафния, таллия, вольфрама, рения, осмия, иридия, платины, золота и ртути; предпочтительно металлы выбирают из молибдена, ванадия, никеля, кобальта, хрома, марганца и железа.

Стадию (A), - экстракции «жидкость-жидкость», можно повторять многократно с использованием различных ионных жидкостей, каждый раз в зависимости от металла, подлежащего экстрагированию.

На стадиях экстракции могут быть использованы дополнительные добавки или экстрагирующие агенты, отличающиеся от использованных ионных жидкостей, предпочтительно выбранных из комплексообразующих молекул, содержащих тио-группу, среди указанных молекул являются предпочтительными тиокарбазоны, тиокарбамиды, меркаптобензолы и ароматические карбоновые кислоты, содержащие тиольную группу. Среди тиокарбазонов, особенно предпочтительным является дитизон, тиомочевина является особенно предпочтительной среди тиокарбамидов, тиофенол является особенно предпочтительным среди меркаптобензолов и тиосалициловая кислота является особенно предпочтительной среди карбоновых кислот, содержащих тиольную группу.

Указанные дополнительные добавки или экстрагирующие агенты не являются ионными жидкостями.

Предпочтительно отношение массы органического потока к ионной жидкости, или смеси ионных жидкостей, может изменяться между 1:10 и 1: 0,5, более предпочтительно между 1:4 и 1: 0,5; более предпочтительно между 1:1 и 1: 0,9.

Указанное массовое отношение не включает дополнительные добавки или экстрагирующие агенты. Если присутствуют дополнительные добавки или экстрагирующие агенты, то общее количество остается постоянным, поскольку часть ионной жидкости замещается частью добавки или экстрагирующего агента.

Отношение массы между количеством органического потока, поданного в первый экстрагирующий блок, и суммой количества ионной жидкости, или смеси ионных жидкостей, и количества экстрагирующего агента предпочтительно изменяется от 0,5 /1 до 1/1, более предпочтительно между 1,1/1 и 0,9/1, еще более предпочтительно равно 1/1.

Растворитель (4), применяемый на стадии промывки (D), может быть выбран из метанола и тетрагидрофурана.

Противорастворитель, использованный на стадиях экстракции «жидкость-жидкость», следующих после первой стадии, может быть выбран из воды, этанола, пропанола и более предпочтительно воды.

Рабочая температура, при которой может быть осуществлена первая экстракция, предпочтительно находится между 150°C и 250°C, предпочтительно между 150°C и 220°C, еще более предпочтительно между 150°C и 200°C.

Рабочая температура, при которой может быть осуществлено первое разделение, предпочтительно находится между 0°C и 70°C, предпочтительно между 10°C и 50°C, еще более предпочтительно при комнатной температуре.

Все операции экстракции и разделения могут быть проведены при атмосферном давлении, или с использованием избыточного давления максимум 15 атмосфер.

Время взаимодействия в течение стадии экстракции предпочтительно изменяется между 4 и 48 час, более предпочтительно между 8 и 36 час, еще более предпочтительно между 12 и 24 час, еще более предпочтительно время взаимодействия составляет 24 часа.

Теперь будут описаны некоторые примеры применения настоящего изобретения, которые приведены только с описательной, не ограничивающей целью и которые представляют предпочтительные варианты осуществления настоящего изобретения.

Примеры

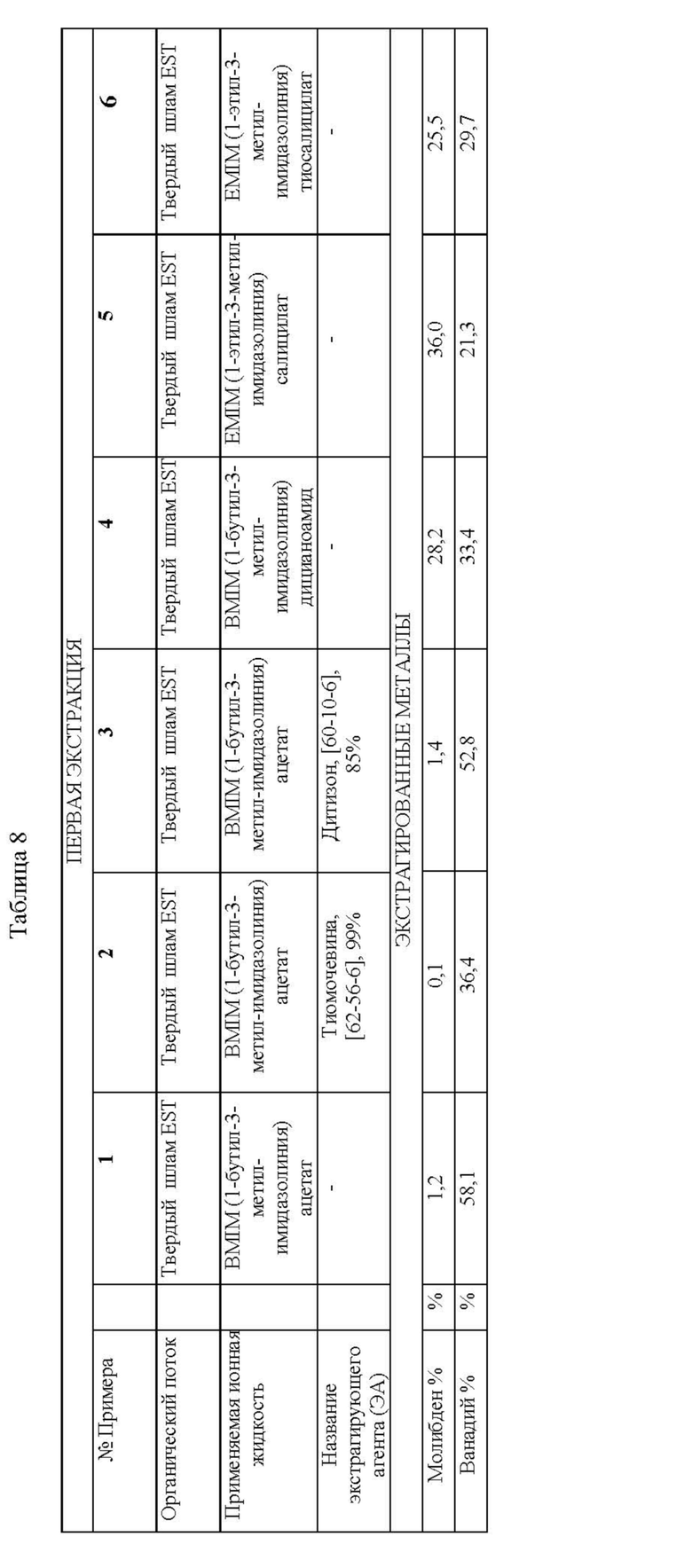

Были проведены шесть экспериментальных испытаний, рабочие условия и результаты которых показаны в таблицах 1 и 2.

Указанные испытания были проведены с использованием в качестве исходного материала твердого шлама EST, полученного путем статического осаждения промышленного промывочного потока. Применяемый материал имеет следующие физико-химические характеристики, приведенные в таблице 1.

Таблица 1

Стадия экстракции

Испытания были проведены в экстракторе объемом 30 мл, в котором размещали приблизительно всего 10-15 г, учитывая твердый шлам, ионную жидкость и возможную добавку экстрагирующего агента. Систему герметизировали в азоте и нагревали до рабочей температуры. Условия поддерживали в течение всего времени экстракции. В конце испытания сбрасывали давление в системе, охлаждали и выгружали смесь из реактора.

Стадия разделения

Охлажденный поток после экстракции обрабатывали, чтобы получить твердую фазу при комнатной температуре (твердый шлам, лишенный металлов) и жидкую фазу (ионная жидкость, обогащенная металлами). Это разделение было осуществлено путем фильтрации через тефлоновый фильтр, имеющий пористость 0,45 мкм, или путем центрифугирования при скорости 10000 об/мин в течение 10 минут.

Промывка твердого вещества

Когда твердая фаза была подвергнута рекуперации путем фильтрации или центрифугирования, твердое вещество промыли при комнатной температуре растворителем (приблизительно 50 мл), подвергли рекуперации путем фильтрации и высушили при 100°C в течение ночи (обедненное металлом твердое вещество).

Рекуперация металлов

Когда жидкая фаза была подвергнута рекуперации на стадии разделения, ее помещают в колбу на 100 мл и добавляют 50 мл противорастворителя. Этот противорастворитель осаждает металлы, и поэтому образуется твердая фаза, которую извлекают путем фильтрации с тефлоновым фильтром, имеющим пористость 0,45 мкм, и сушат при 100°C в течение ночи. Напротив, жидкая фаза переключается на стадию рекуперации ионной жидкости.

Рекуперация ионной жидкости

Жидкую фазу помещают в колбу на 100 мл и высушивают в роторном испарителе под вакуумом при 80°C, извлекая ионную жидкость (термическая стабильность которой известна) на дне колбы и из рекуперационной колбы - противорастворитель, имеющий температуру кипения ниже, чем ионная жидкость.

ПРИМЕР 1

В таблице 2 показаны рабочие условия, применяемые при экстракции в Примере 1. Другими словами, в этом эксперименте ацетат 1-бутил-3метилимидазолиния (АБМИ) (поставляет фирма Aldrich, CAS № [284049-75-8], 95%) применяется в качестве ионной жидкости (ИЖ). Дополнительный экстрагирующий агент (ЭА) не добавляют в ионную жидкость. Экстракцию проводят в реакторе объемом 30 мл, при начальном давлении азота 2 бар (200 кПа), при 200°C в течение 24 ч. Внутрь реактора помещают 7,50 г ионной жидкости и 7,50 г твердого шлама процесса EST, описанного в предшествующем абзаце.

Таблица 2

Aldrich №, чистота

Спустя 24 часа эксперимента реактор охлаждают и содержимое реактора подвергают рекуперации. В холодном состоянии содержимое имеет жидкий и твердый компоненты. Две фазы разделяют в соответствии с условиями, приведенными в таблице 2 в первой секции разделения Ж-Т: Рабочие условия.

Разделение двух полученных фаз проводят для примера 1 путем фильтрации через тефлоновый фильтр при комнатной температуре. Указанная операция позволяет извлечь твердую фазу на фильтре и жидкую фазу в колбе.

Жидкую фазу (то есть, ионную жидкость, обогащенную металлами после экстракции) обрабатывают водой в качестве противорастворителя. Этот противорастворитель приводит к осаждению металлов, и следовательно, к получению смеси твердых/жидких веществ, которую разделяют путем фильтрации (таблица 2, в секции Рекуперация металлов: Рабочие условия).

Твёрдое вещество (обеднённое металлами после экстракции) промывают метанолом, и сохраняют его на фильтре, при комнатной температуре для того, чтобы удалить избыточно поглощенную ионную жидкость (таблиц 2, в секции Промывка твёрдого вещества: Рабочие условия).

По данным элементарного анализа металлов в исходном Твердом шламе EST и в твёрдом веществе, лишенном металлов, рассчитывают % экстрагированных металлов.

С использованием ацетата 1-бутил-3метилимидазола в качестве ионной жидкости, в рабочих условиях экстракции, показанных в таблице 2, извлечено 1,2% молибдена относительно содержания в исходном Твердом шламе EST и 58,1% ванадия в массе.

ПРИМЕР 2

В таблице 3 приведены рабочие условия, применяемые при экстракции в Примере 2. Другими словами, в указанном эксперименте ацетат 1-бутил-3-метилимидазолиния (поставляет фирма Aldrich, CAS №[284049-75-8], 95%) используют в качестве ионной жидкости (ИЖ). К ионной жидкости добавляют экстрагирующий агент (ЭА) сепаид (тиомочевина, технический CAS №[62-56-6], 99%). Экстракцию проводят в реакторе объемом 30 мл, при начальном давлении азота 201 кПа, при 200°C в течение 24 ч. Внутрь реактора загружают 6,26 г ионной жидкости, 0,76 г экстрагирующего агента и 7,03 г твердого шлама EST, описанного в предшествующем абзаце.

Таблица 3

Спустя 24 часа эксперимента реактор охлаждают и содержимое реактора подвергают рекуперации. В холодном состоянии содержимое имеет жидкий и твердый компоненты. Две фазы разделяют в соответствии с условиями, приведенными в таблице 3.

Разделение двух полученных фаз проводят для примера 2 путем центрифугирования при 10000 об/мин в течение 10 минут при 100°C. Указанная операция позволяет извлечь твердую фазу и отдельно жидкую фазу.

Затем анализируют содержание металлов, присутствующих в твёрдом веществе, извлеченном таким образом.

Используя указанное выше уравнение [A], получается, что путем применения ацетата 1-бутил-3-метилимидазолиния в качестве ионной жидкости с добавлением тиомочевины в качестве экстрагирующего агента, в рабочих условиях экстракции, приведенных в таблице 3, извлекают 0,1% молибдена относительно содержания в исходном твердом шламе EST и 36,4% ванадия в массе.

ПРИМЕР 3

В таблице 4 приведены рабочие условия, применяемые при экстракции в Примере 3. Другими словами, в указанном эксперименте ацетат 1-бутил-3-метилимидазолиния (поставляет фирма Aldrich, CAS №[284049-75-8], 95%) используют в качестве ионной жидкости (ИЖ). К ионной жидкости добавляют экстрагирующий агент (ЭА) сепаид (дитизон, технический CAS №[60-10-6], 85%). Экстракцию проводят в реакторе объемом 30 мл, при начальном давлении азота 201 кПа, при 200°C в течение 24 ч. Внутрь реактора загружают 6,34 г ионной жидкости, 0,75 г экстрагирующего агента и 7,09 г твердого шлама EST, описанного в предшествующем абзаце.

Таблица 4

Aldrich №, чистота

Спустя 24 часа эксперимента реактор охлаждают и содержимое реактора подвергают рекуперации. В холодном состоянии содержимое имеет жидкий и твердый компоненты. Две фазы разделяют в соответствии с условиями, приведенными в таблице 4.

Разделение двух полученных фаз проводят для примера 3 путем центрифугирования при 10000 об/мин в течение 10 минут при 100°C. Указанная операция позволяет извлечь твердую фазу и отдельно жидкую фазу. Затем анализируют содержание металлов, присутствующих в твёрдом веществе, извлеченном таким образом.

Используя указанное выше уравнение [A], получается, что путем применения ацетата 1-бутил-3-метилимидазолиния в качестве ионной жидкости и добавления дитизона в качестве экстрагирующего агента, в рабочих условиях экстракции, приведенных в таблице 3, извлекают 1,4% молибдена относительно содержания в исходном твердом шламе EST и 52,8% ванадия в массе.

Пример 4

В таблице 5 приведены рабочие условия, применяемые при экстракции в Примере 4. Другими словами, в указанном эксперименте дицианоамид 1-бутил-3-метилимидазолиния (поставляет фирма Aldrich, CAS [448245-52-1], 97%) используют в качестве ионной жидкости (ИЖ). Экстракцию проводят в реакторе объемом 30 мл, при начальном давлении азота 201 кПа, при 200°C в течение 24 ч. Внутрь реактора загружают 5,42 г ионной жидкости и 5,45 г твердого шлама EST, описанного в предшествующем абзаце.

Таблица 5

Спустя 24 часа эксперимента реактор охлаждают и содержимое реактора подвергают рекуперации. В холодном состоянии содержимое имеет жидкий и твердый компоненты. Две фазы разделяют в соответствии с условиями, приведенными в таблице 5.

Разделение двух полученных фаз проводят для примера 3, путем центрифугирования при 10000 об/мин в течение 10 минут при 100°C. Указанная операция позволяет извлечь твердую фазу и отдельно жидкую фазу.

Затем анализируют содержание металлов, присутствующих в твёрдом веществе, извлеченном таким образом.

Используя указанное выше уравнение [A], получается, что путем применения дицианоамида 1-бутил-3-метилимидазолиния в качестве ионной жидкости, в рабочих условиях экстракции, приведенных в таблице 5, извлекают 28,2% молибдена относительно содержания в исходном Твердом шламе EST и 33,4% ванадия в массе.

Пример 5

В таблице 6 приведены рабочие условия, применяемые при экстракции в Примере 5. Другими словами, в указанном эксперименте салицилат 1-этил-3-метилимидазолиния используют в качестве ионной жидкости. Экстракцию проводят в реакторе объемом 30 мл, при начальном давлении азота 201 кПа, при 200°C в течение 24 ч. Внутрь реактора загружают 7,04 г ионной жидкости и 7,13 г твердого шлама EST, описанного в предшествующем абзаце.

Таблица 6

етилимидазолиния этил-3метилимидазолини) Салицилат

10 минут

Спустя 24 часа эксперимента реактор охлаждают и содержимое реактора подвергают рекуперации. В холодном состоянии содержимое имеет жидкий и твердый компоненты. Две фазы разделяют в соответствии с условиями, приведенными в таблице 6.

Разделение двух полученных фаз проводят для примера 3, путем центрифугирования при 10000 об/мин в течение 10 минут при 100°C. Указанная операция позволяет извлечь твердую фазу и отдельно жидкую фазу. Затем анализируют содержание металлов, присутствующих в твёрдом веществе, извлеченном таким образом.

Используя указанное выше уравнение [A], получается, что путем применения салицилата 1-этил-3-метилимидазолиния в качестве ионной жидкости, в рабочих условиях экстракции, приведенных в таблице 6, извлекают 36,0% молибдена относительно содержания в исходном твердом шламе EST и 21,3% ванадия в массе.

Пример 6

В таблице 7 приведены рабочие условия, применяемые при экстракции в Примере 6. Другими словами, в указанном эксперименте (ИЖ) тиосалицилат 1-этил-3-метилимидазолиния используют в качестве ионной жидкости. Экстракцию проводят в реакторе объемом 30 мл, при начальном давлении азота 201 кПа, при 200°C в течение 24 часов. Внутрь реактора загружают 7,39 г ионной жидкости и 7,38 г твердого шлама EST, описанного в предшествующем абзаце.

Таблица 7

тиосалицилат

10 минут

Спустя 24 часа эксперимента реактор охлаждают и содержимое реактора подвергают рекуперации. В холодном состоянии содержимое имеет жидкий и твердый компоненты. Две фазы разделяют в соответствии с условиями, приведенными в таблице 7.

Разделение двух полученных фаз проводят для примера 3, путем центрифугирования при 10000 об/мин в течение 10 минут при 100°C. Указанная операция позволяет извлечь твердую фазу и отдельно жидкую фазу. Затем анализируют содержание металлов, присутствующих в твёрдом веществе, извлеченном таким образом.

Используя указанное выше уравнение [A], получается, что путем применения тиосалицилата 1-этил-3-метилимидазолиния в качестве ионной жидкости, в рабочих условиях экстракции, приведенных в таблице 7, извлекают 25,5% молибдена относительно содержания в исходном твердом шламе EST и 29,7% ванадия в массе.

При сопоставлении результатов примеров, которые показаны в таблице 8, можно заметить, что путем варьирования ионной жидкости, возможно количественное изменение процента экстрагированных металлов и более или менее селективно экстрагировать один металл за счет другого. Фактически можно заметить, как в Примерах 1, 2 и 3, где в качестве ионной жидкости используется ацетат 1-бутил-3-метилимидазолиния, предпочтительно экстрагируется ванадий. С использованием других ионных жидкостей с различной молекулярной структурой, молибден также может экстрагироваться вместе с ванадием.

Изобретение относится к способу селективного извлечения переходных металлов из органического потока, который может быть получен в процессах нефтепереработки и/или в процессах гидрогенизационного превращения тяжелых углеводородов. Экстрагирующий агент состоит из ионной жидкости, содержащей соль аммония и анион с хелатирующими свойствами. Анион выбирают из салицилата, тиосалицилата, ацетата, цитрата, оксалата, малоната, дицианоамида и глутарата. Расплавленный органический поток и экстрагирующий агент поступают в экстрагирующий блок, работающий при температуре по меньшей мере 150°C, где проводится жидкостная экстракция с получением жидкой смеси, содержащей ионную жидкость и металлы. После экстракции жидкую смесь охлаждают до температуры 0-70°C и она становится двухфазной. Затем охлажденную смесь подают в первый блок разделения, для отделения жидкой фазы, содержащей ионную жидкость и металлы, и твердой фазы, обедненной металлом. Затем выделенную жидкую фазу подают в блок осаждения и разделения жидкостей, добавляя противорастворитель, получая твердую фазу, содержащую металлы, и жидкий поток, содержащий противорастворитель и ионные жидкости. Обеспечивается эффективное извлечение металлов, присутствующих в органических фазах. 17 з.п. ф-лы, 1 ил., 8 табл., 6 пр.

1. Способ селективного извлечения переходных металлов из органического потока, имеющего температуру кипения выше или равную 340°C и содержащего переходные металлы, который включает следующие стадии:

a. плавление указанного органического потока до жидкого состояния и возможно первого экстрагирующего агента, если он твердый, где указанный экстрагирующий агент состоит из ионной жидкости или смеси двух или больше ионных жидкостей, где указанная ионная жидкость содержит четвертичную соль аммония или четвертичную соль фосфония в качестве катиона и анион с хелатирующими свойствами в качестве аниона;

b. подача в первый экстрагирующий блок «жидкость-жидкость», эксплуатируемый при температуре по меньшей мере 150°C, указанного расплавленного органического потока и указанного первого экстрагирующего агента, необязательно расплавленного, и проведение экстракции «жидкость-жидкость», получение жидкой смеси, содержащей ионную жидкость, или смесь двух или больше ионных жидкостей, и металлы;

c. после экстракции, охлаждение при температуре, находящейся между 0°C (нуль градусов Цельсия) и 70°C, указанной жидкой смеси, которая после охлаждения становится двухфазной, и впоследствии подача двухфазной смеси в первый блок разделения «жидкость-твердое вещество», чтобы отделить жидкую фазу, которая содержит ионную жидкость и металлы, и твердую фазу, обедненную металлом;

d. после первого разделения отделенную твердую фазу, обедненную металлом, необязательно направляют в блок промывки, в который поступает растворитель, для того чтобы удалить остаточную ионную жидкость путем выдерживания в растворителе, и получение промытой твердой фазы, обедненной металлом;

e. подача выделенной жидкой фазы, содержащей ионные жидкости и металлы, в блок осаждения и разделения «жидкость-твердое вещество» и добавление противорастворителя, тем самым получая твердую фазу, содержащую металлы, и жидкий поток, содержащий противорастворитель и ионные жидкости,

где анион выбирают из салицилата, тиосалицилата, ацетата, цитрата, оксалата, малоната, дицианоамида и глутарата.

2. Способ по п. 1, где органический поток получают в процессах нефтепереработки и/или процессах гидрогенизационного превращения тяжелых углеводородов.

3. Способ по п. 2, где органический поток получают в “Технологическом суспензионном процессе фирмы Eni” для гидрогенизационного превращения тяжелых нефтяных продуктов, который включает стадии:

- подача в секцию гидрогенизационного превращения в суспензионной фазе предшественника молибденсодержащего катализатора, тяжелых нефтяных продуктов и водородсодержащего потока;

- проведение процесса гидрогенизационного превращения с образованием реакционного потока, который в последующем разделяют при высоком давлении и высокой температуре на паровую фазу и суспензионную фазу;

- впоследствии выделенную паровую фазу подают в секцию обработки газа с целью выделения жидкой фракции из газа, содержащего водород и углеводородные газы, имеющие от 1 до 4 атомов углерода; причем указанная жидкая фракция включает в себя нафту, атмосферный газойль (AGO), вакуумный газойль (VGO);

- впоследствии суспензионную фазу подают в секцию разделения с целью выделения вакуумного газойля (VGO), тяжелого вакуумного газойля (HVGO), легкого вакуумного газойля (LVGO), атмосферного газойля (AGO), из потока тяжелых органических продуктов, которые содержат асфальтены, непревращенное сырье, катализатор и твердое вещество, образовавшееся в процессе гидрогенизационного превращения;

- рециркуляция части указанных тяжелых органических продуктов в реакционную секцию и образование промывочного потока с оставшейся частью.

4. Способ по п. 2, где органический поток представляет собой промывочный поток или твердый шлам, полученный в процессе гидрогенизационного превращения тяжелых углеводородов, где указанный промывочный поток является органическим потоком в суспензионной фазе, характеризующийся присутствием асфальтенов в количестве больше или равном 5% по массе и присутствием твёрдых веществ в содержании больше или равном 5% по массе, причем указанные твёрдые вещества, содержат углеродистые остатки, металлические соединения, которые могут содержать сульфиды переходных металлов, например, таких как молибден, железо, никель и ванадий, и имеют размеры меньше миллиметра; и где указанный твердый шлам представляет собой твердый материал при комнатной температуре с точкой размягчения, определенной как температура, при которой твердый шлам размягчается, между 80°C и 100°C, и степень пенетрации, измеренной по стандартному методу ASTM-D5-06, от 2dmm до 5 dmm (от 0,2 до 0,5 мм); твердый шлам можно измельчать и в последующем транспортировать при температуре в диапазоне от 50°С до 60°C без термостатического контроля.

5. Способ по любому из пп. 1-4, где противорастворитель, содержащий остаточные ионные жидкости, дополнительно подвергается рекуперации в блоке выпаривания с образованием противорастворителя и не содержащей металлов ионной жидкости, которую рециркулируют на первую стадию экстракции.

6. Способ по любому из пп. 1-5, где переходные металлы, которые селективно экстрагируются, выбирают из скандия, титана, ванадия, хрома, марганца, железа, кобальта, никеля, меди, цинка, иттрия, циркония, ниобия, молибдена, рутения, родия, палладия, серебра, кадмия, лантана, гафния, таллия, вольфрама, рения, осмия, иридия, платины, золота и ртути.

7. Способ по п. 6, где переходные металлы, которые селективно экстрагируются, выбирают из молибдена, ванадия, никеля, кобальта, хрома, марганца и железа.

8. Способ по любому из пп. 1-7, где на стадии экстракции, кроме ионной жидкости, используют экстрагирующий агент, выбранный из тиокарбазонов, тиокарбамидов, меркаптобензолов и ароматических карбоновых кислот, содержащих тиольную группу.

9. Способ по пп. 1-8, где катион выбирают из имидазолиния, пиридиния, тетраалкилгуанидиния, урония, тиоурония; или соли четвертичного фосфония.

10. Способ по пп. 1-9, где ионную жидкость выбирают из ацетата (1-бутил-3-метилимидазолиния), дицианоамида (1-бутил-3-метилимидазолиния), салицилата (1-этил-3-метилимидазолиния), тиосалицилата (1-этил-3-метилимидазолиния).

11. Способ по любому из пп. 1-10, где разделение проводят путем фильтрации или центрифугирования.

12. Способ по любому из пп. 1-11, где массовое отношение между органическим потоком и ионной жидкостью, или смесью ионных жидкостей, изменяется от 1:10 до 1:0,5.

13. Способ по любому из пп. 1-12, где растворитель, используемый на стадии промывки, выбирают из метанола и тетрагидрофурана.

14. Способ по любому из пп. 1-13, где противорастворитель, используемый на стадиях экстракции «жидкость-жидкость» после первой стадии, выбирают из воды, этанола, пропанола.

15. Способ по любому из пп. 1-14, где рабочая температура, при которой проводят первую экстракцию, изменяется от 150°С до 250°C.

16. Способ по любому из пп. 1-15, где рабочая температура, при которой проводят первое разделение, предпочтительно изменяется от 0°С до 70°C.

17. Способ по любому из пп. 1-16, где стадии экстракции и разделения проводят под давлением ниже или равном 15 атм.

18. Способ по любому из пп. 1-17, где время экстракции в течение стадии экстракции составляет от 4 до 48 ч.

| WO 2011090617 A2, 28.07.2011 | |||

| WO 2011090610 A2, 28.07.2011 | |||

| US 7553406 B2, 30.06.2009 | |||

| WO 2010116165 A2, 14.10.2010 | |||

| Электрический паяльник | 1932 |

|

SU30775A1 |

| СПОСОБ ОЧИСТКИ ДИЗЕЛЬНОГО ТОПЛИВА ОТ СЕРОСОДЕРЖАЩИХ СОЕДИНЕНИЙ | 2018 |

|

RU2673539C1 |

Авторы

Даты

2023-10-04—Публикация

2019-12-11—Подача