Область техники, к которой относится изобретение

Настоящее изобретение относится к способу и устройству для непрерывного теплового гидролиза шламов, содержащих органическое вещество, смешанных или не смешанных с другими отходами, содержащими органическое вещество. Такие шламы или отходы могут образовываться, например, в ходе обработки бытовых сточных вод (шламы, сброженные или несброженные, образующиеся при очистке, жирные, образующиеся при предварительной обработке) или промышленных стоков (например, промышленность по переработке сельхозпродукции, скотобойни, производство патоки) или представлять собой отходы типа бытовых отбросов, содержащих органическое вещество, или же веществ, остающихся после опорожнения емкостей из-под жиров. В данном описании будет использован ниже термин «шлам».

Уровень техники

Образующиеся при обработке сточных вод шламы, будь то бытовые или промышленные или сельскохозяйственные сточные воды, могут обрабатываться биологическим способом, в частности, путем анаэробного разложения (сбраживания).

Целью биологической обработки является разложение содержащегося в этих шламах органического вещества. Такое разложение может иметь своим назначением стабилизацию шламов, возможность получения энергии (через производство биогаза) и/или также снижение объемов шламов. Однако некоторые органические соединения более трудно разлагаются биологическим способом по сравнению с другими, и, как известно, используется предварительная обработка посредством теплового гидролиза, позволяющая ускорить процесс биологического разложения. Как правило, такая тепловая обработка проводится под давлением и при температуре свыше 100°С, на практике до 220°С, в течение заданного временного периода, на практике, как правило, в течение получаса. Благодаря такой обработке тепловым гидролизом биологически трудно разлагаемое органическое вещество превращается в соединения, которые впоследствии более легко разлагаться биологически.

Традиционно такое последующее биологическое разложение может происходить в результате разложения внутри закрытого анаэробного реактора, называемого автоклавом. Такие анаэробные автоклавы могут работать надлежащим образом только в том случае, если в них используется соответствующая постоянная температура, что требует, как правило, наличия нагревательной системы, и если в них производится надлежащее перемешивание. Это перемешивание тем легче, чем жиже задаваемые в автоклав шламы, т.е. чем меньше их вязкость.

В уровне технике известны разные способы теплового гидролиза, при этом некоторые из них осуществляются так, что заданные, подлежащие гидролизу количества шламов обрабатываются последовательно, т.е. периодически («периодический» режим работы), в то время как другие способы созданы для обеспечения непрерывной или по меньшей мере полунепрерывной обработки подлежащих гидролизу шламов.

В отношении известных из уровня техники устройств и способов теплового гидролиза можно указать, в частности, на патентные документы WO 96/09882 и WO 2006/027062, оба из которых касаются периодических способов обработки.

Такие периодические способы имеют свои недостатки, заключающиеся в необходимости управления циклами обработки разных партий шламов, подлежащих обработке, и в повторяющейся работе некоторых видов оборудования, например, открытие-закрытие клапанов, что может вызывать преждевременный износ.

Из способов обработки шламов непрерывным или полунепрерывным тепловым гидролизом можно указать на способы, раскрытые в патентных документах ЕР 1198424 и WO 2009/121873.

Согласно способу, описанному в ЕР 1198424, шламы поступают в реактор, через который они перемещаются в течение от 5 до 60 минут при температуре от 130 до 180°С. Гидролизованные такой обработкой шламы затем охлаждаются посредством теплообменника настолько, чтобы их температура была достаточно низкой для обеспечения совместимости с работой расположенного ниже по потоку автоклава и для предотвращения распада биомассы в нем. Рекуперированная при этом энергия позволяет предварительно нагревать шламы перед их поступлением в реактор для теплового гидролиза. Однако в этом способе теплообменники используют на не гидролизованных концентрированных шламах с содержанием твердых веществ свыше 10%, осуществление чего на практике может оказаться для пользователя затруднительным и вынужденным, поскольку требуются перерывы для технического обслуживания и очистки. С другой же стороны, при такой компоновке используется насос, в данном случае насос 11 на фиг. 1 документа ЕР 1198424, работающий на очень горячих шламах (130-180°С), что на основании опыта позволяет сделать вывод о его коротком сроке службы. Наконец такая компоновка имеет ограничение с точки зрения концентрации обрабатываемых шламов в том отношении, что она не позволяет обрабатывать шламы с содержанием твердых веществ свыше 20%. Также она не оптимальна с точки зрения потребления энергии, так как, если бы шламы были еще более концентрированными (т.е. имели содержание твердых веществ свыше 20% и, следовательно, содержание влаги менее 80%), то потребность в водяном паре сократилась бы еще больше, учитывая, что объем (содержащейся в шламах) воды, подлежащей нагреву водяным паром, снизился бы.

Согласно способу, описанному в патентном документе WO 2009/121873, шламы непрерывно обрабатываются в реакторе для теплового гидролиза, имеющем трубчатую форму, в который водяной пар инжектируется непосредственно.

Этот способ имеет то преимущество, что он является действительно непрерывным. Однако, хотя он существенно усовершенствовал обработку шламов тепловым гидролизом по отношению к другим имеющимся на рынке способам, ему все еще присущи некоторые ограничения.

Во-первых, в том случае, когда вязкость подлежащих гидролизу шламов, введенных в реактор, является слишком высокой, то инжекция водяного пара в них может оказаться затруднительной. На практике этим способом могут обрабатываться шламы с высоким содержанием твердого вещества. Свыше определенных показателей содержания твердого вещества тепловой гидролиз может оказаться не оптимальным, что ограничит производительность анаэробного разложения, осуществляемого ниже по потоку от теплового гидролиза.

Во-вторых, проведенные заявителем опыты показали, что тепловые и механические напряжения в реакторе для теплового гидролиза, используемом в рамках описанного в источнике WO 2009/121873 способа, могут потребовать использование специальных устройств. Было отмечено, что не все количество инжектированного водяного пара полностью конденсируется в шламах, содержание твердых веществ которых превышает определенное значение. На практике инжектированный в реактор водяной пар выбирает предпочтительные пути. В частности, эта проблема затронута в патентном документе WO 2009/121873, а именно в первом абзаце на странице 5, где говорится о том, что, когда реактор содержит горизонтальную часть, водяной пар и шламы имеют тенденцию разделяться на два слоя, а именно, на верхний, содержащий водяной пар, и нижний, содержащий шламы.

Однако для всех способов теплового гидролиза и, в частности, для непрерывных, критической фазой является подача водяного пара в шлам и конденсация в нем. Действительно, если этот этап не прошел правильно, то результаты способа теплового гидролиза могут существенно снизиться как с точки зрения химической реакции, так и с экономической точки зрения, поскольку количество водяного пара, которое будет необходимо использовать, будет более значительным.

Однако способам теплового гидролиза обезвоженных шламов присуща трудность, состоящая в эффективной инжекции водяного пара в шламы и следовательно в обеспечении их смешивания в том случае, когда эти шламы являются излишне вязкими. Поскольку по своей природе шламы являются вязкими, то чем больше их содержание твердого вещества, тем труднее инжектировать в них водяной пар, перемешать их и сообщать им энергию за счет конденсации для обеспечения теплового гидролиза трудно биоразложимых соединений.

Для периодических способов обработки рекомендуется использовать перемешивание в обрабатывающих емкостях для получения однородной смеси из водяного пара и обрабатываемых шламов. Благодаря такому перемешиванию в обрабатывающих емкостях смесь из шламов и водяного пара становится однородной и водяной пар способен быстро отдавать свою энергию шламам при конденсации. Однако при использовании как непрерывных, так и периодических способов, известных из уровня техники, на практике шламы не могут быть эффективно гидролизованы по меньшей мере при промышленной переработке на основе описанных способов, заявленных в приведенных выше патентных документах, как только их содержание твердых веществ составит более 20%. Это делает необходимым, чтобы содержание твердого вещества в шламах было ограничено 20 вес. %.

В патентном документе WO 2009/121873 рекомендуется использовать статические или динамические смесители в реакторе с целью улучшения смешивания водяного пара со шламом. Это указано в последнем абзаце на стр. 5 описания изобретения к патентному документу WO 2009/121873. Такие смесители рекомендованы, в частности, в том случае, когда водяной пар инжектируется в горизонтальную часть реактора, поскольку она отождествляется, как уже упоминалось выше, в качестве зоны, в которой водяной пар обладает особой склонностью к отысканию предпочтительного пути выхода, не полностью смешивается со шламом и, следовательно, не отдает ему энергию надлежащим образом, причем эта склонность ведет к снижению производительности реактора для теплового гидролиза. Однако необходимо отметить, что, насколько известно заявителю, никакая промышленная компоновка с использованием таких динамических или статических смесителей эффективно не применялась до настоящего времени при обработке шламов в стандартных установках.

Цели изобретения

Целью настоящего изобретения является создание способа и устройства для осуществления этого способа, которые позволяют согласно по меньшей мере одному варианту осуществления улучшить показатели технологии, раскрытой в WO 2009/121873 и считающейся наиболее близким аналогом по отношению к описываемому ниже изобретению.

В частности, целью настоящего изобретения является описание способа и устройства, которые позволяют согласно по меньшей мере одному варианту осуществления обрабатывать шламы, подлежащие тепловому гидролизу и обладающие уровнем содержания твердых веществ, превышающим максимальное содержание твердых веществ, которое могло эффективно использоваться до настоящего времени в уровне технике, при этом без снижения показателей разложения шламов, которые обычно присущи тепловому гидролизу.

Также целью настоящего изобретения является создание способа и устройства, которые позволяют согласно по меньшей мере одному варианту осуществления получать однородные температуры в смеси из шлама и водяного пара в реакторе для достижения высоких показателей теплового гидролиза и следовательно исключить механические напряжения, воздействующие на реакторы, обусловленные неоднородными температурами.

Другой целью изобретения является создание способа, который позволяет согласно по меньшей мере одному варианту осуществления снизить расход энергии при его выполнении.

В частности, целью изобретения является раскрытие способа и устройства, которые позволяют согласно по меньшей мере одному варианту осуществления снизить расход водяного пара при гидролизе шламов.

Еще одной целью изобретения является описание способа и устройства, которые согласно по меньшей мере одному варианту осуществления позволяют использовать реакторы с меньшим объемом, в частности, с меньшей длиной, по сравнению с известными из уровня техники реакторами, при обеспечении оптимальной конденсации водяного пара в шламе.

Другой целью изобретения является описание способа и устройства, которые позволяют согласно по меньшей мере одному варианту осуществления обеспечить гигиенизацию шламов.

Раскрытие изобретения

Все или некоторые из этих целей достигаются благодаря изобретению, которое относится, во-первых, к способу непрерывного теплового гидролиза подлежащих обработке шламов, содержащих органическое вещество, который включает в себя следующие стадии, на которых:

- одновременно осуществляют инжекцию рекуперированного водяного пара в шлам и перемешивание указанного шлама с указанным рекуперированным водяным паром посредством первичного динамического инжектора-смесителя для получения первичной однородной смеси предварительно нагретого шлама;

- одновременно осуществляют инжекцию свежего водяного пара в указанную первичную однородную смесь и перемешивание указанной первичной однородной смеси с указанным свежим водяным паром посредством вторичного динамического инжектора-смесителя для получения вторичной однородной смеси из шлама, нагретого до требуемой температуры теплового гидролиза;

- подают указанную вторичную однородную смесь в трубчатый реактор под давлением и обеспечивают по существу поршневой режим потока указанной вторичной однородной смеси в реакторе в течение времени пребывания и при температуре, достаточных для теплового гидролиза органического вещества, содержащегося во вторичной однородной смеси;

- получают указанный рекуперированный водяной пар с помощью средств получения рекуперированного водяного пара из указанной вторичной однородной смеси, полученной на выходе из указанного трубчатого реактора;

- охлаждают указанную вторичную однородную смесь на выходе из указанных средств получения рекуперированного водяного пара до температуры, позволяющей осуществлять последующее разложение содержащегося в ней гидролизованного органического вещества.

Следует отметить, что в данном описании под термином «динамический инжектор-смеситель» подразумевается любой смеситель, образованный из камеры и средств для перемешивания, за счет приводимых в действие двигателем механических средств, различных фаз, поступающих в эту камеру, для получения на выходе однородной смеси. Такими средствами могут быть, например, лопатки или шнеки, приводимые в действие ротором, или любое другое смесительное средство, также приводимое в действие ротором.

Под термином «поршневой режим потока» понимают поток, внутри которого все частицы движутся с одинаковой скоростью.

В контексте изобретения:

- рекуперированный водяной пар - это водяной пар под давлением, произведенный за счет тепла гидролизованного шлама на выходе из реактора;

- свежий водяной пар - это водяной пар под давлением, произведенный предусмотренным для этой цели вспомогательным устройством, таким, как, например, котел, система когенерации или любая другая соответствующая система.

Охлаждение вторичной однородной смеси имеет целью снижение ее температуры. Это может быть достигнуто, например, пропусканием ее через один или несколько теплообменников и/или разбавлением ее водой и/или свежим шламом. В случае разбавления шламом это повлекло бы за собой изменение их сухости и снижение их температуры.

Таким образом, изобретением предложено осуществлять первичное перемешивание рекуперированного водяного пара с подлежащим гидролизу шламом для получения совершенной однородной первичной смеси предварительно нагретого шлама, затем осуществлять вторичное перемешивание свежего водяного пара с первичной смесью для получения совершенной однородной смеси вторично нагретого шлама выше по ходу потока от стадии теплового гидролиза, осуществляемой после этого в трубчатом реакторе. Стадия получения рекуперированного водяного пара из вторичной однородной смеси, полученной на выходе из указанного трубчатого реактора, также используется для обеспечения питания рекуперированным водяным паром на стадии первичного смешивания.

Таким образом, согласно изобретению фазы первичного и вторичного смешивания шлама с рекуперированным водяным паром и свежим водяным паром четко отличаются от фазы теплового гидролиза, при этом указанные фазы смешивания и фаза теплового гидролиза проводятся в разных устройствах.

Однородная смесь из первичной и вторичной однородных смесей, полученная до проведения теплового гидролиза, позволяет водяному пару сконденсироваться в шламе на участке динамических инжекторов-смесителей и, таким образом, нагреть шлам. После этого эта однородная смесь поступает в реактор, в котором она может двигаться в виде потока, насколько возможно приближенного к поршневому режиму. Будучи однородной монофазной жидкой фазой, смесь поступает в реактор при однородной температуре, при которой тепловой гидролиз биологически трудно разложимых соединений может протекать эффективно и оптимально.

Обычно на выходе из трубчатого реактора такая однородная смесь, содержащая гидролизованное органическое вещество, при необходимости доводится до температуры и/или концентрации, при необходимости, путем разбавления, которые позволяют осуществлять последующее разложение.

Таким образом изобретение явно отличается от предшествующего уровня техники и, в частности, от патентного документа WO 2009/121873, наличием признака, согласно которому смешивание подлежащего гидролизу шлама с водяным паром, в данном случае, с рекуперированным водяным паром и затем со свежим водяным паром, проводится выше по ходу потока от реактора для теплового гидролиза, а не внутри него.

Такая опция не имеет ничего общего с техническим решением указанного документа предшествующего уровня техники, согласно которому возможно использовать статический или динамический смеситель, встроенный в реактор. Однако это решение предшествующего уровня техники не позволяет получать достаточно однородную смесь, обеспечивающую оптимизацию теплового гидролиза. Настоящим изобретением данная проблема решается путем осуществления перемешивания выше по ходу потока от реактора, в результате чего поступающая в реактор фаза является полностью однородной и энергия водяного пара внутри этой смеси может полностью передаваться шламу таким образом, что любое пригодное для теплового гидролиза вещество может быть подвергнуто ему, если предусмотрено достаточное время пребывания, т.е. достаточная длина реактора.

Благодаря однородности смеси из шлама и водяного пара, проходящей через реактор, а также благодаря тому, что все количество водяного пара сконденсировано в шламе в результате эффективной работы динамического инжектора-смесителя, может достигаться однородная температура смеси. Такая однородная температура позволяет предотвратить появление предпочтительных путей движения водяного пара в реакторе и следовательно исключить тепловые и механические напряжения при появлении таких предпочтительных путей движения.

В частности, совершенная однородная смесь из водяного пара и шлама позволяет равномерно уменьшать вязкость смеси и, следовательно, предотвращать механические эффекты, связанные со сдвиговой деформацией шлама.

Получение однородной смеси нагретого шлама выше по ходу потока от реактора, приготовленной из подлежащего гидролизу шлама и рекуперированного водяного пара и затем свежего водяного пара в первичном и вторичном динамических инжекторах-смесителях, обеспечивает то преимущество, что могут обрабатываться подлежащие гидролизу шламы, имеющие высокое содержание твердого вещества, превышающее, в частности, 20%.

Использование этого способа позволяет также снизить количество свежего водяного пара, необходимого для теплового гидролиза шлама. Действительно, произведенный и инжектированный в шлам рекуперированный водяной пар частично замещает свежий водяной пар, введенный в шлам для его гидролиза. Таким образом возможно уменьшение количества энергии, необходимой для производства свежего водяного пара, и, следовательно, достижения экономии в отношении расхода энергии.

Кроме того, гидролизованный шлам, полученный в результате осуществления способа по изобретению, в большинстве случаев подвергают впоследствии разложению. Осуществление такого разложения позволяет производить биогаз, используемый по меньшей мере в значительной части, для питания котла или одного или нескольких узлов когенерации для получения свежего водяного пара для теплового гидролиза шлама. Следовательно, получение рекуперированного водяного пара и его инжекция в подлежащий гидролизу шлам позволяет ограничить потребность в свежем водяном паре и таким образом уменьшить долю произведенного биогаза, предназначенную для выработки свежего водяного пара для гидролиза шлама. Следовательно, возможно получение избыточной энергии (например, электрической энергии, тепла, подаваемого в сеть биологического метана и пр.) из этого биогаза, который может быть использован в других целях, отличных от гидролиза шлама, или по меньшей мере можно увеличить количество производимой энергии.

Согласно первому предпочтительному варианту осуществления, упомянутая стадия получения рекуперированного водяного пара включает в себя:

- стадию подачи указанной вторичной однородной смеси от выхода из указанного трубчатого реактора на вход теплообменника;

- стадию подачи воды на другой вход этого теплообменника,

при этом указанная вторичная однородная смесь отдает по меньшей мере часть своего тепла указанной воде для косвенного получения указанного рекуперированного водяного пара.

В этом случае тепло из гидролизованного шлама используется для косвенного получения рекуперированного водяного пара, образуемого из воды, поданной в теплообменник, внутри которого проходит гидролизованный шлам. Согласно этому варианту рекуперированный водяной пар производится косвенно из вторичной однородной смеси. Такое осуществление позволяет получать «чистый» рекуперированный водяной пар, т.е. водяной пар, который по существу не содержит таких элементов, как пена, частицы, неконденсирующиеся вещества и прочее, как это имеет место в случае получения водяного пара однократного испарения.

Согласно второму предпочтительному варианту осуществления стадия получения рекуперированного водяного пара включает в себя стадию подачи вторичной однородной смеси от выхода из указанного трубчатого реактора в реактор однократного испарения, в котором быстро снижают давление и температуру вторичной однородной смеси для получения водяного пара однократного испарения, причем этот пар служит в качестве указанного рекуперированного водяного пара.

В этом случае тепло из гидролизованного шлама используется для прямого получения рекуперированного водяного пара в виде водяного пара однократного испарения, который будет смешан с подлежащим гидролизу шламом в первичном инжекторе-смесителе для повышения его температуры: таким образом достигается предварительное повышение температуры подлежащего обработке шлама. Согласно этому варианту рекуперированный водяной пар получают непосредственно из вторичной однородной смеси.

Давление рекуперированного водяного пара составляет предпочтительно от 1 до 10 бар абс. Следует отметить, что в рамках настоящего изобретения единица давления выражается в абсолютных барах (бар абс.).

Температура рекуперированного водяного пара составляет предпочтительно от 100 до 180°С.

Температура подаваемого на вход первичного инжектора-смесителя шлама составляет предпочтительно менее 60°С.

Способ согласно изобретению позволяет обрабатывать относительно свежие шламы, т.е. шламы с температурой, близкой к комнатной температуре или к температуре разложившихся шламов. Следовательно отпадает необходимость в предварительном нагреве шлама выше по ходу потока, например, с помощью дополнительного теплообменника. Это обеспечивает преимущество, в частности, в отношении технического обслуживания, поскольку техническое обслуживание теплообменников является относительно сложным и дорогостоящим.

Температура первичной однородной смеси на выходе из указанного первичного динамического инжектора-смесителя составляет предпочтительно менее 100°С.

Согласно предпочтительному варианту осуществления изобретения температура вторичной однородной смеси на выходе из вторичного инжектора-смесителя составляет от 100 до 200°С (в частности, температура внутри реактора позволяет осуществлять тепловой гидролиз органического вещества, содержащегося в шламе), давление - от 1 до 22 бар абс.

Предпочтительно температура вторичной однородной смеси на выходе из указанного вторичного инжектора-смесителя составляет от 150 до 170°С (т.е. температура внутри реактора позволяет осуществлять тепловой гидролиз органического вещества, присутствующего в шламе), давление - от 5 до 15 бар абс.

Согласно предпочтительному варианту выполнения изобретения температура свежего водяного пара, используемого для получения вторичной однородной смеси из свежего водяного пара и первичной однородной смеси, составляет от 100 до 220°С, давление - от 1 до 23 бар абс. Предпочтительно температура этого водяного пара должна составлять от 180 до 200°С, давление - от 10 до 16 бар абс.

Количество введенного при этом в шлам свежего водяного пара зависит от их содержания твердого вещества, а также от содержания в них органического вещества, подлежащего гидролизу.

Время пребывания вторичной однородной смеси внутри реактора, как будет указано ниже, достаточно для осуществления теплового гидролиза органического вещества, но в принципе составляет от 10 минут до 2 часов, предпочтительно от 20 до 40 минут.

Предпочтительно время пребывания вторичной однородной смеси в реакторе составляет по меньшей мере 20 минут, температура вторичной однородной смеси внутри реактора составляет по меньшей мере 100°С с тем, чтобы способом согласно изобретению можно было обеспечить также гигиенизацию указанного шлама, причем весь этот излом находится при соответствующей температуре (>100°С) в течение достаточно длительного времени. Для гигиенизации шлама требуется температура свыше 70°С в течение по меньшей мере 20 минут.

Согласно предпочтительному варианту осуществления изобретения на стадии охлаждения вторичной однородной смеси ниже по ходу потока от трубчатого реактора до температуры, позволяющей осуществлять последующее разложение содержащегося в ней гидролизованного органического вещества, предусмотрено по меньшей мере одно разбавление водой и/или свежим шламом и/или по меньшей мере одна стадия теплообмена внутри по меньшей мере одного теплообменника. Под свежим шламом понимается не гидролизованный шлам.

Таким образом возможно снижение температуры шлама и/или изменение его концентрации для обеспечения его совместимости (по температуре и/или концентрации) с биологическими процессами, протекающими в последующем процессе разложения, если он имеет место.

Выбор охлаждения и/или разбавления зависит от природы подлежащего разложению гидролизованного шлама.

Такое разбавление может оказаться необходимым для обеспечения последующего надлежащего разложения подвергнутого тепловому гидролизу шлама. Тогда температура смеси станет достаточно низкой и эта смесь будет достаточно разбавленной для соответствия биологическим процессам в автоклаве.

Также предпочтительно, чтобы способ согласно изобретению включал предварительные стадии обезвоживания и гомогенизации подлежащего обработке шлама для его подачи в первичный динамический инжектор-смеситель, причем эти предварительные стадии обеспечивают получение шлама с содержанием твердых веществ от 15 до 50%, предпочтительно от 15 до 35%, более предпочтительно от 20 до 35%. Для сведения следует напомнить, что на практике известные из уровня техники устройства не позволяют эффективно гидролизовать шламы со степенью содержания твердых веществ свыше 20%.

Согласно предпочтительному варианту осуществления способа по изобретению он включает в себя стадию адаптации условий применения первичного и вторичного динамических инжекторов-смесителей к содержанию твердых веществ шлама. Таким образом в том случае, когда динамический или динамические инжекторы-смесители содержат ротор с лопатками, скорость вращения этих лопаток может быть задана с учетом содержания твердых веществ так, чтобы можно было получить однородную смесь даже в случае высокого содержания твердых веществ.

Согласно другому аспекту изобретения последнее относится также к любому устройству для осуществления способа согласно любому из приведенных выше вариантов осуществления.

Согласно изобретению такое устройство содержит:

- по меньшей мере один первичный динамический инжектор-смеситель с выходом для первичной однородной смеси;

- средства для подачи подлежащего обработке шлама, содержащего органическое вещество, в указанный первичный динамический инжектор-смеситель;

- средства для подачи рекуперированного водяного пара в указанный первичный динамический инжектор-смеситель;

- по меньшей мере один вторичный динамический инжектор-смеситель с выходом для вторичной однородной смеси;

- средства для подачи указанной первичной однородной смеси в указанный вторичный динамический инжектор-смеситель;

- средства для подачи свежего водяного пара в указанный вторичный динамический инжектор-смеситель;

- трубчатый реактор для теплового гидролиза;

- средства для подачи указанной вторичной однородной смеси в указанный трубчатый реактор для теплового гидролиза;

- средства для получения рекуперированного водяного пара из указанной вторичной однородной смеси, полученной на выходе из указанного трубчатого реактора, причем эти средства содержат выход для рекуперированного водяного пара, сообщающийся с указанными средствами для подачи рекуперированного водяного пара;

- средства для охлаждения указанной вторичной однородной смеси, поступающей из указанных средств для получения рекуперированного водяного пара, до температуры, позволяющей осуществлять последующее разложение содержащегося в ней гидролизованного органического вещества.

Такое устройство согласно изобретению существенно отличается от описанного в WO 2009/121873 устройства своим признаком, согласно которому первичный и вторичный динамические инжекторы-смесители обеспечены выше по ходу потока от трубчатого реактора для теплового гидролиза, а не интегрированы внутри него. Как отмечалось выше, использование оборудования для смешивания подлежащего тепловому гидролизу шлама с водяным паром, а именно динамических инжекторов-смесителей, и отдельного устройства для теплового гидролиза содержащихся в шламе гидролизуемых тепловым способом соединений, а именно трубчатого реактора, позволяет оптимизировать работу этого трубчатого реактора для теплового гидролиза. Такая оптимизация выражается в получении гидролизованного шлама с более высоким содержанием гидролизованных соединений, легко разложимых в автоклаве, а также в возможности выполнения такого трубчатого реактора с меньшим объемом.

Следовательно, устройство согласно изобретению позволяет обрабатывать тепловым гидролизом шлам в реакторе меньшего объема, благодаря чему достигается немаловажное экономическое преимущество по сравнению с предшествующим уровнем техники.

Как уже отмечалось, возможно использование разных типов динамических инжекторов-смесителей для осуществления настоящего изобретения. Однако устройство согласно настоящему изобретению предпочтительно снабдить динамическими инжекторами-смесителями, имеющими камеру, содержащую ротор с лопатками или шнеками, скорость вращения которого может регулироваться в зависимости от степени содержания твердых веществ шлама, как уже отмечалось ранее. Следует сказать, что геометрия самих лопаток может быть выбрана с учетом степени содержания твердого вещества и вязкости шламов.

В наиболее близком аналоге согласно патентному документу WO 2009/121873, в его общей описательной части, предусмотрены практически любые виды возможного трубчатого реактора. Однако вариантами выполнения этого реактора, приведенными в этом источнике, предусмотрено горизонтальное выполнение реактора. Согласно варианту осуществления, раскрытому в патентном документе WO 2009/121873, на конце трубчатого реактора предусмотрен вход для шлама, вблизи от этого конца инжектируется водяной пар, причем выход для гидролизованного шлама предусмотрен на другом конце трубчатого реактора, средства инжекции охлаждающей воды находятся на участке второго конца. Согласно другому варианту осуществления, раскрытому в патентном документе WO 2009/121873, трубчатый реактор для теплового гидролиза содержит первую вертикальную часть, продолженную второй более длинной горизонтальной частью. Причина, по которой в каждом из этих предпочтительных вариантов осуществления предусмотрена горизонтальная, относительно длинная часть, состоит в необходимости приведения в контакт шлама с водяным паром в течение достаточно длительного времени пребывания с тем, чтобы произошел не только тепловой гидролиз, но и чтобы перед этим тепловым гидролизом в трубчатом реакторе поданный в его начальную часть водяной пар смог сконденсироваться в шламе для передачи им энергии, необходимой для их гидролиза.

Согласно изобретению, поскольку инжекция водяного пара осуществляется выше по ходу потока от реактора, благодаря использованию динамических инжекторов-смесителей, совершенно перемешанная однородная смесь поступает в реактор, так что этот реактор больше не играет роль конденсатора, а служит только для теплового гидролиза. Следовательно, его объем может быть уменьшен по сравнению с объемом наиболее близкого аналога. Действительно, в предшествующем уровне техники реактор одновременно служит и конденсатором, и реактором, что предопределяет его более значительный объем, в частности, более значительную длину по сравнению с настоящим изобретением.

Кроме того, тепло гидролизованного шлама используется на выходе из трубчатого реактора для получения так называемого рекуперированного водяного пара, который инжектируется и смешивается с подлежащим обработке шламом посредством первичного динамического инжектора-смесителя, установленного выше по ходу потока от вторичного динамического инжектора-смесителя, в котором шлам смешивают со свежим водяным паром под давлением. Это позволяет уменьшить количество свежего водяного пара под давлением, инжектируемого в подлежащий гидролизу шлам, и при необходимости сократить долю биогаза, производимого последующим разложением гидролизованного шлама, используемую для получения свежего водяного пара, в связи с этим увеличить долю биогаза, используемую для иных целей, нежели для осуществления способа гидролиза шлама, например, для получения избыточной энергии, как, например, тепло или электричество, подача биологического метана в сеть и т.п.

Согласно первому предпочтительному варианту осуществления указанные средства для получения рекуперированного водяного пара включают в себя по меньшей мере один теплообменник, содержащий вход, сообщающийся с выходом трубчатого реактора, вход для охлаждающей воды, сообщающийся со средствами для подачи воды, выход для рекуперированного водяного пара и выход для охлажденного гидролизованного шлама.

Это позволяет косвенно производить более чистый рекуперированный водяной пар, т.е. пар без примеси элементов, таких, как пена, частицы, неконденсирующиеся вещества и пр., присутствие которых может вызвать необходимость использования определенных средств удаления.

Согласно второму предпочтительному варианту осуществления указанные средства для получения рекуперированного пара содержат по меньшей мере один реактор для получения пара однократного испарения, вход которого сообщается с выходом указанного трубчатого реактора.

Это позволяет непосредственно получать рекуперированный водяной пар в виде пара однократного испарения путем использования тепла гидролизованного шлама без использования теплообменника, чем достигается преимущество, касающееся, в частности, технического обслуживания.

Согласно другому предпочтительному признаку указанные средства охлаждения вторичной однородной смеси содержат средства для разбавления этой смеси водой и/или свежим шламом, и/или средства для теплообмена внутри по меньшей мере одного теплообменника.

Таким образом возможно снижение температуры шлама и/или изменение его концентрации для их приведения (температуры и/или концентрации) в соответствие с биологическими явлениями, происходящими во время последующего разложения, если оно имеет место.

Выбор охлаждения и/или разбавления зависит от природы гидролизованного шлама, подлежащего разложению.

Согласно изобретению используемые реакторы для теплового гидролиза могут выполняться разной формы. Однако согласно предпочтительному варианту осуществления трубчатый реактор для теплового гидролиза имеет вертикальную форму и содержит на своем нижнем конце вход, а на верхнем конце - выход, или наоборот.

Согласно другому предпочтительному варианту осуществления трубчатый реактор для теплового гидролиза содержит первый вертикальный участок, непосредственно продолженный вторым вертикальным участком, при этом вход реактора предусмотрен в нижней части первого вертикального участка, а выход реактора - в нижней части второго вертикального участка.

Согласно другому предпочтительному варианту осуществления трубчатый реактор для теплового гидролиза содержит первый вертикальный участок, непосредственно продолженный вторым вертикальным участком, при этом вход реактора предусмотрен в верхней части первого вертикального участка, а выход реактора - в верхней части второго вертикального участка.

Следует отметить, что в рамках данного описания выражение «первый вертикальный участок, непосредственно продолженный вторым вертикальным участком» понимается как охватывающее варианты осуществления, в которых два указанных вертикальных участка соединены между собой горизонтальной связью, которая не рассматривается как зона реакции.

Согласно еще одному варианту осуществления трубчатый реактор для теплового гидролиза содержит первый вертикальный участок, соединенный со вторым вертикальным участком, при этом вход реактора предусмотрен в верхней части первого вертикального участка, а выход - в нижней части второго вертикального участка, или наоборот.

Также предпочтительно устройство содержит средства для поддержания давления в трубчатом реакторе для теплового гидролиза, например по меньшей мере один насос и/или клапан, предпочтительно эксцентриковый винтовой насос.

Краткое описание чертежей

Изобретение и его преимущества подробнее поясняются в описании вариантов осуществления со ссылкой на фигуры, на которых изображено:

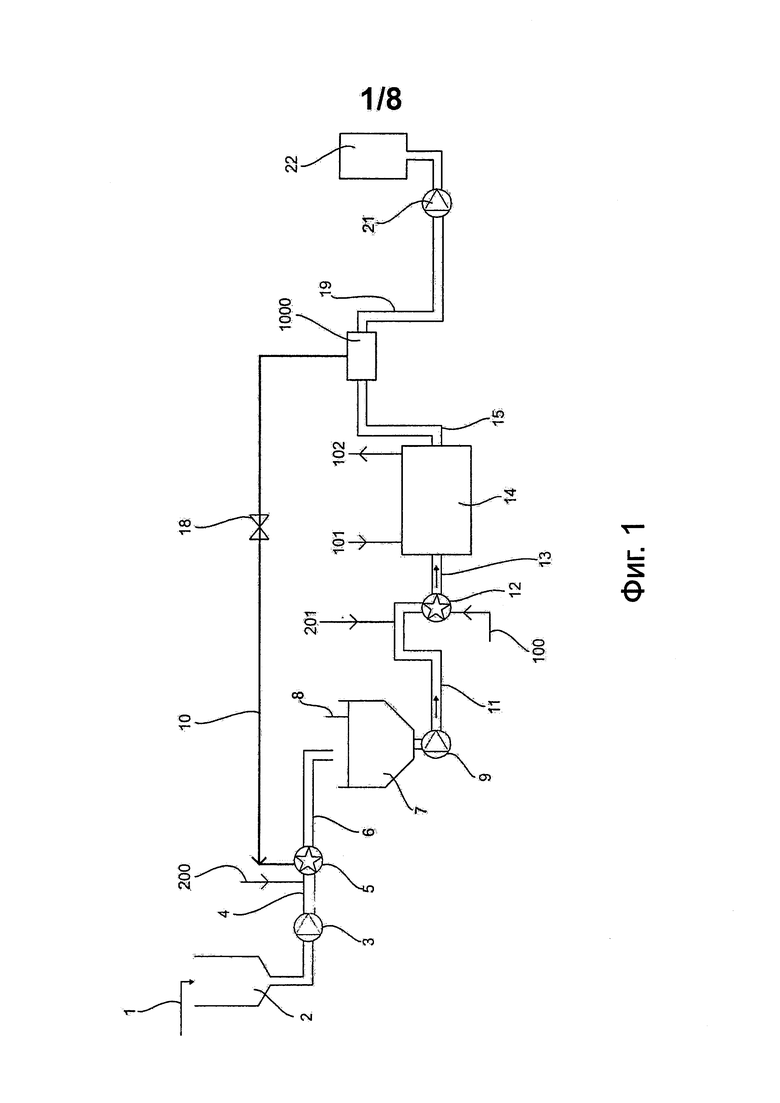

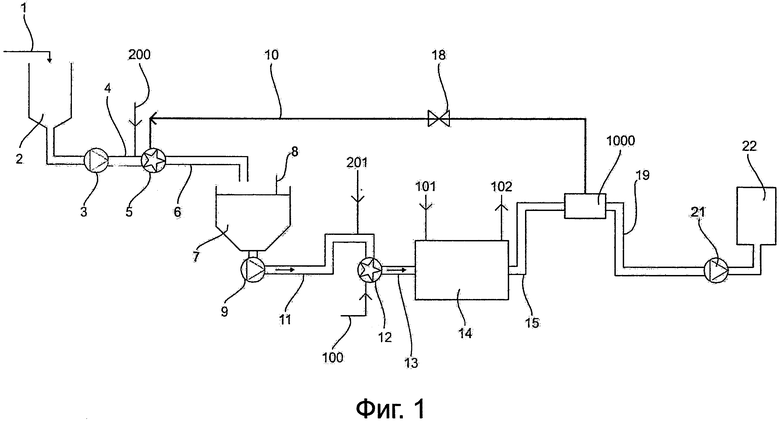

фиг. 1 - схематический общий вид на устройство для теплового гидролиза шлама согласно изобретению в составе установки, содержащей расположенный ниже по ходу потока от этой установки автоклав, в соответствии с которым тепло гидролизованного шлама используется для получения рекуперированного водяного пара, смешиваемого с подлежащим обработке шламом посредством первого динамического инжектора-смесителя, установленного выше по ходу потока от вторичного динамического инжектора, в котором шлам смешивается со свежим водяным паром;

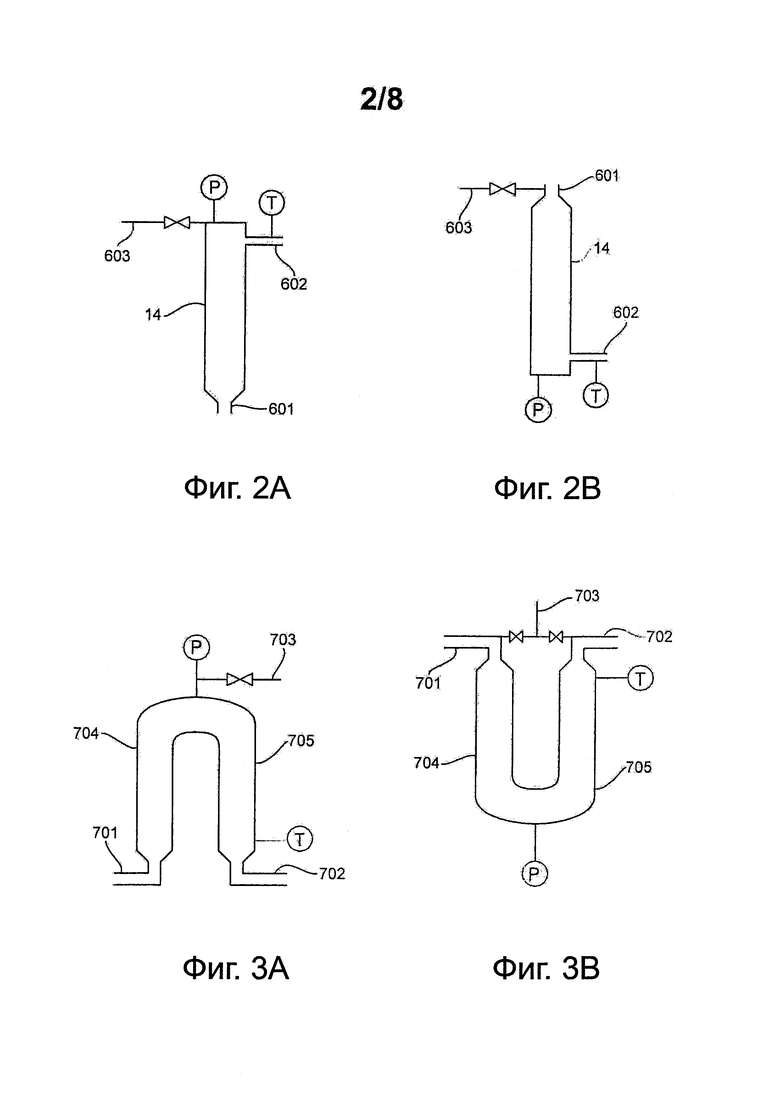

фиг. 2а и 2b - две формы трубчатого реактора для теплового гидролиза, которые могут использоваться в рамках настоящего изобретения;

фиг. 3а и 3b - две других формы трубчатого реактора для теплового гидролиза, которые могут использоваться в рамках настоящего изобретения;

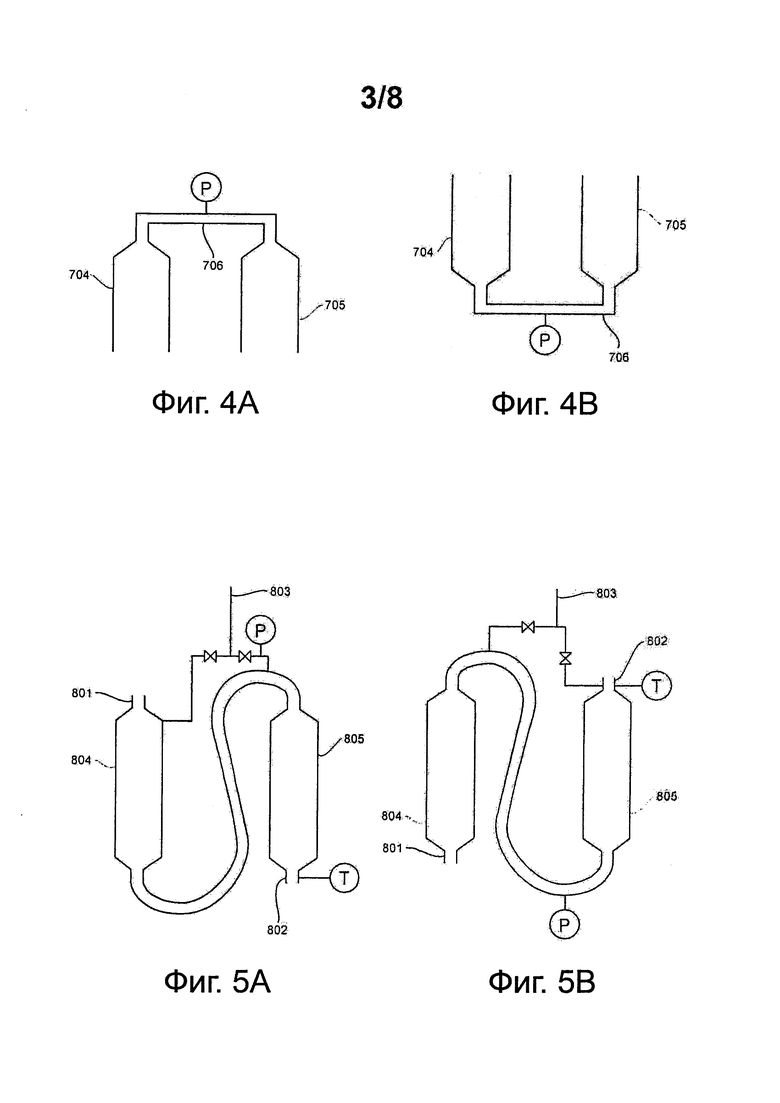

фиг. 4а и 4b - еще две других формы трубчатого реактора для теплового гидролиза, которые могут использоваться в рамках настоящего изобретения;

фиг. 5а и 5b - еще две формы трубчатого реактора для теплового гидролиза, которые могут использоваться в рамках настоящего изобретения;

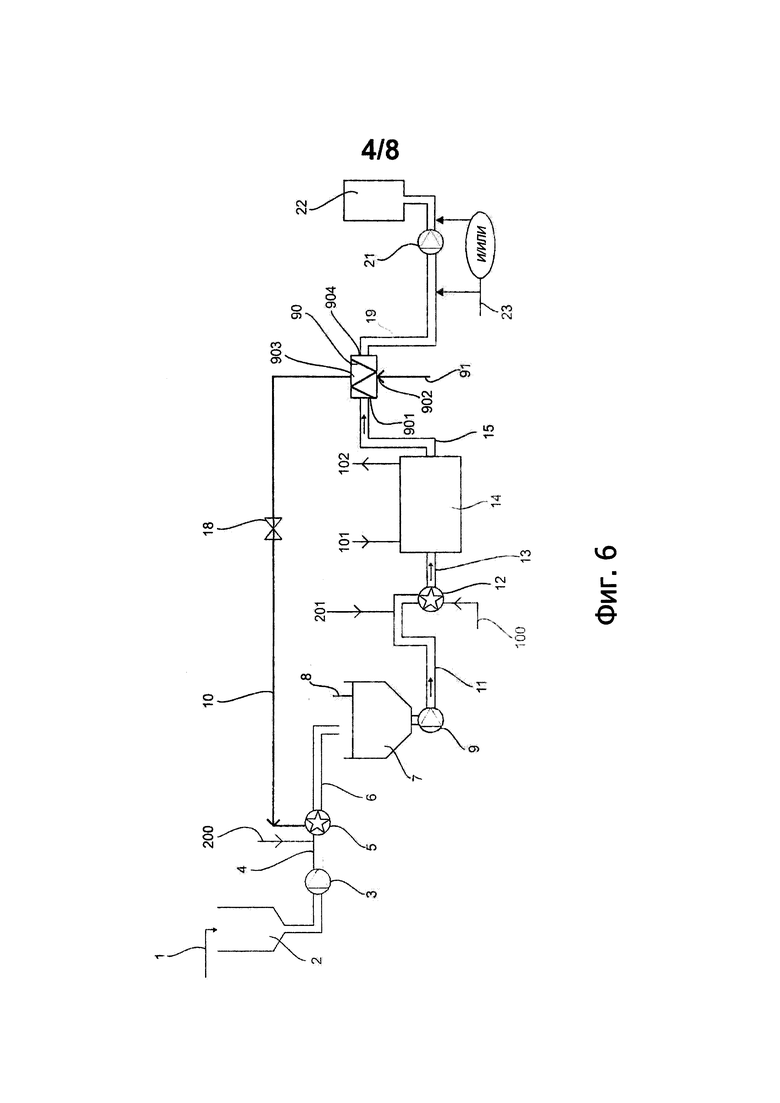

фиг. 6 - первый вариант осуществления устройства согласно изобретению, в котором рекуперированный водяной пар получают косвенно в теплообменнике;

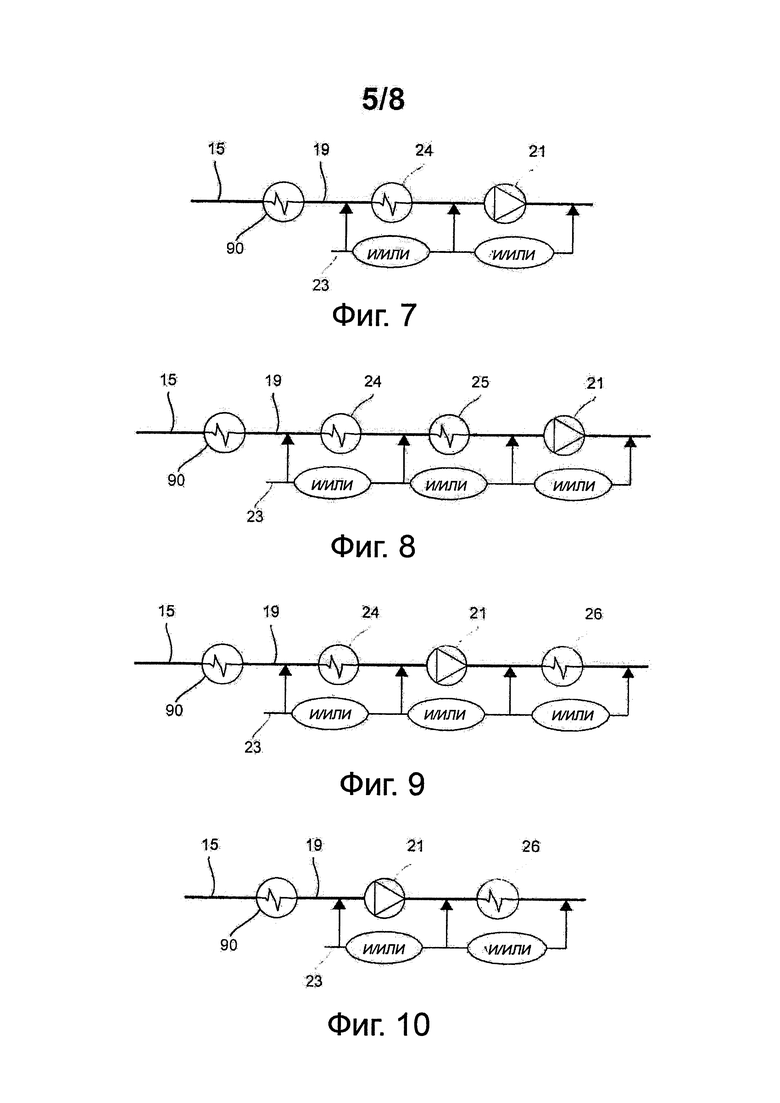

фиг. 7, 8, 9 и 10 - варианты выполнения средств охлаждения и/или разбавления гидролизованного шлама, поступающего из реактора для гидролиза в составе устройства согласно первому варианту осуществления;

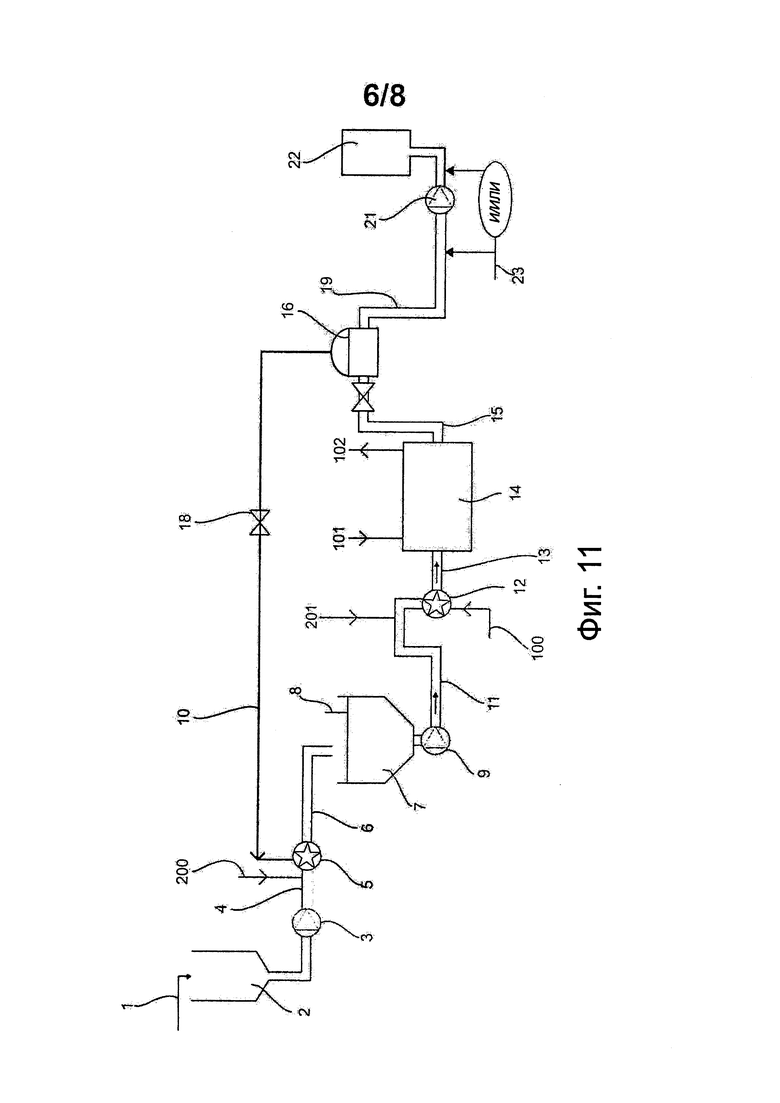

фиг. 11 - второй вариант осуществления устройства согласно изобретению, в котором рекуперированный водяной пар получают непосредственно в реакторе однократного испарения;

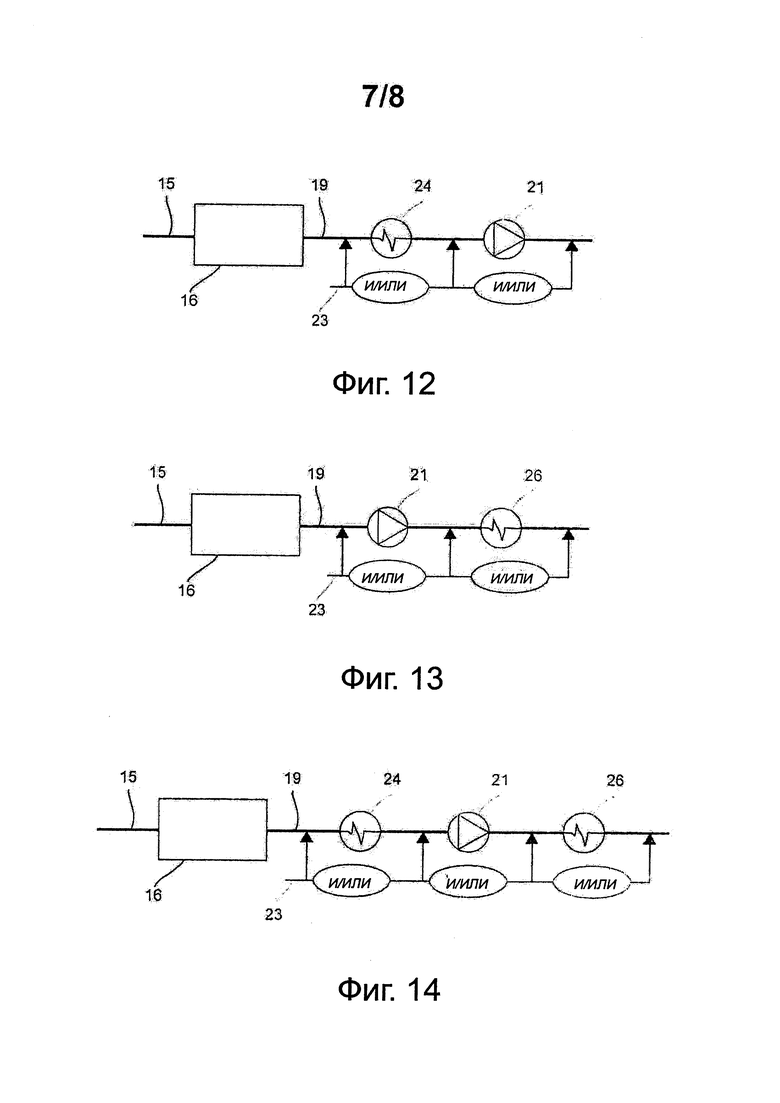

фиг. 12, 13 и 14 - варианты выполнения средств охлаждения и/или разбавления гидролизованного шлама, поступающего из реактора для гидролиза согласно второму варианту осуществления;

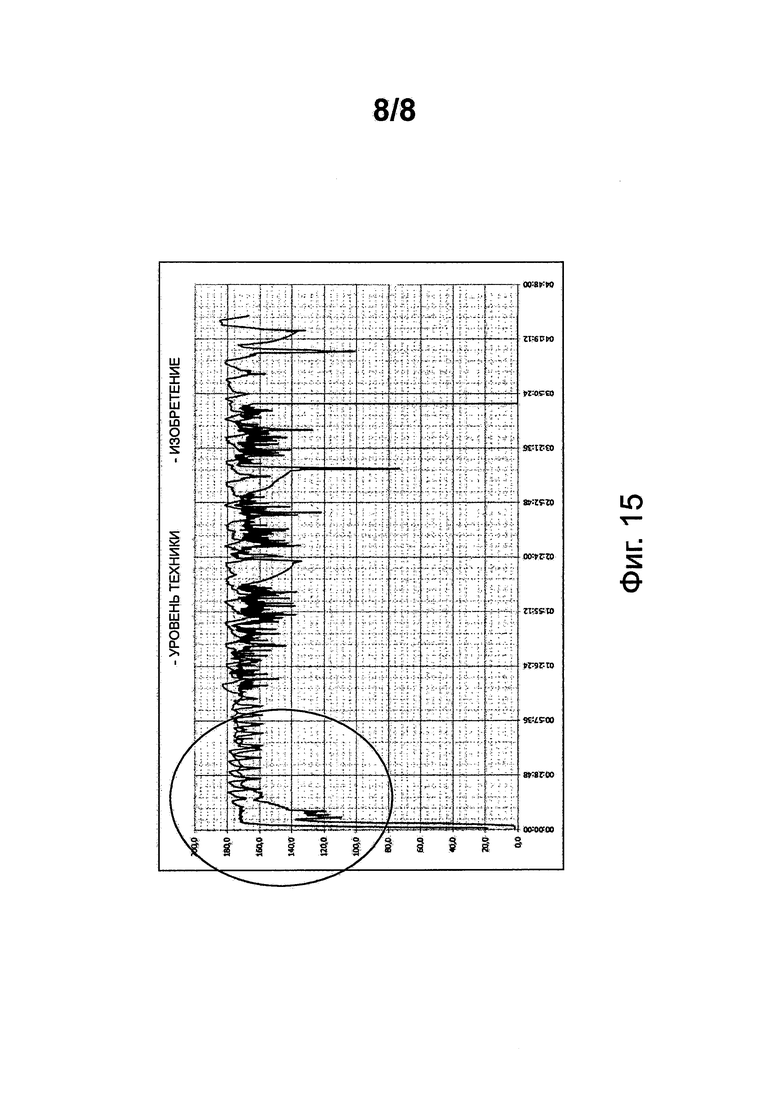

фиг. 15 - график, на котором показаны, с одной стороны, изменение температуры в трубчатом реакторе установки, известной из уровня техники, в частности, из патентного документа WO 2009/121873, которая не содержит динамического инжектора-смесителя, но в которой водяной пар и шлам подаются в головную часть реактора, с другой стороны, изменение температуры в трубчатом реакторе установки согласно изобретению, содержащей динамические инжекторы-смесители, в которых рекуперированный водяной пар, а затем свежий водяной пар и шлам смешиваются и подаются в виде однородной смеси в головную часть реактора для теплового гидролиза.

Осуществление изобретения

Общая архитектура

На фиг. 1 устройство согласно изобретению показано в общем схематическом виде. Это устройство встроено в установку с автоклавом 22, не входящим в состав устройства согласно изобретению.

Такая установка может применяться для осуществления способа лизиса-разложения (LD: lysis-digestion), но следует отметить, что также возможно использовать способ согласно изобретению в известных из уровня техники компоновках, так называемых компоновках для «разложения-лизиса» (DL)» или для «разложения-лизиса-разложения» (DLD), имея при этом в виду, что в компоновке для «разложения-лизиса», часть шлама гидролизуется и затем возвращается обратно в автоклав.

Как показано на фиг. 1, обезвоженный шлам подается по трубопроводу 1 в бункер 2, оборудованный, например, двумя шнеками, для гомогенизации шлама.

Обезвоженный и гомогенизированный шлам, поступающий из бункера 2, перекачиваются насосом 3 в трубопровод 4, служащий средством подачи шлама в первичный динамический инжектор-смеситель 5. Этот первичный динамический инжектор-смеситель 5 также снабжен средствами 10 для инжекции рекуперированного водяного пара, режим получения приготовления которого более подробно описан ниже. Давление рекуперированного водяного пара составляет предпочтительно от 1 до 10 бар абс. Его температура составляет предпочтительно от 100 до 180°С. Этот первичный динамический инжектор-смеситель 5 может также подпитываться свежим водяным паром на стадиях пуска.

Первичный динамический инжектор-смеситель 5 позволяет получать первичную однородную смесь шлама, нагретую рекуперированным водяным паром. Температура смеси составляет предпочтительно менее 100°С.

Первичный динамический инжектор-смеситель 5 может очищаться при необходимости, например, подачей промывочной воды 200, поступающей в трубопровод 4.

Первичная однородная смесь, поступающая из первичного динамического инжектора-смесителя 5, подается по трубопроводу 6 в буферную емкость 7, в которой неконденсирующийся газ собирается и отводится по трубопроводу 8.

Поступающий из буферной емкости 7 шлам, в данном случае первичная однородная смесь, подается другим питающим насосом 9 в трубопровод 11, служащий в качестве средства подачи этого шлама на вход вторичного динамического инжектора-смесителя 12.

Вторичный динамический инжектор-смеситель 12 оснащен средствами 100 для инжекции свежего водяного пара, производимого парогенератором, таким, как, например, котел, или любым другим средством для производства водяного пара, например, системой когенерации, не показанной на фиг. 1. Это позволяет получать вторичную однородную смесь шлама, нагретого свежим водяным паром.

Вторичный динамический инжектор-смеситель 12 может быть очищен при необходимости, например, путем подачи промывочной воды 201, поступающей по трубопроводу 11.

От выхода вторичного динамического смесителя 12 вторичная однородная смесь, полученная в нем, может поступать по трубопроводу 13 в реактор 14 для теплового гидролиза.

Обработка в реакторе 14 для теплового гидролиза протекает при температуре от 150 до 170°С, при этом внутри реактора поддерживается давление от 8 до 10 бар абс. (здесь следует отметить, что более низкие и более высокие температуры и показатели давления могут использоваться, в частности, в зависимости от степени содержания твердого вещества шлама).

Реактор 14 для теплового гидролиза может быть очищен при необходимости путем инжекции воды через вход 101 для промывочной воды на стадиях очистки, проводимых при запуске установки, или на стадии ее технического обслуживания, а возможные неконденсирующиеся газы могут быть отведены из реактора через продувочную линию 102.

Шлам, гидролизованный в реакторе 14 для теплового гидролиза, затем подают по трубопроводу 15 к средствам 1000 для получения рекуперированного водяного пара. Эти средства позволяют получать рекуперированный водяной пар из гидролизованной вторичной однородной смеси, поступающей из реактора 14 для теплового гидролиза, другими словами, из гидролизованного шлама.

Рекуперированный водяной пар, полученный при использовании тепла гидролизованного шлама, подают в первичный динамический инжектор-смеситель 5 по трубопроводу 10, служащему средством инжекции рекуперированного водяного пара в него.

Клапан 18 или любой другой понижающий давление элемент, предназначенный для поддержания давления в средствах для получения рекуперированного водяного пара, может быть установлен на трубопроводе 10.

Гидролизованный шлам, поступающий из средств 1000 для получения рекуперированного водяного пара, подают в трубопровод 19, проходящий в автоклав 22. Трубопровод 19 содержит при необходимости насос 21, расположенный выше по ходу потока от автоклава 22.

Установка содержит средства для разбавления и/или охлаждения гидролизованного шлама, поступающего из средств 1000 для получения рекуперированного водяного пара (не показаны).

Гидролизованный и охлажденный и/или разбавленный шлам поступает в автоклав 22 по трубопроводу 19.

Подвергнутый тепловому гидролизу шлам, поступивший в автоклав 22, может благодаря этому гидролизу легко разлагаться.

Как было отмечено, изображение установки с устройством согласно изобретению на фиг. 1 является схематическим. В частности, форма реактора 14, в котором проводится тепловой гидролиз однородной смеси из нагретого шлама, может быть разной. Некоторые из этих форм, среди других возможных форм, показаны на фигурах 2а, 2b, 3a, 3b, 4а, 4b, 5а, 5b.

Как показано на фиг. 2а, реактор 14 для теплового гидролиза имеет вертикальную форму. В своей нижней части реактор 14 снабжен впускным отверстием 601 для однородной смеси из нагретого шлама и рекуперированного водяного пара, и затем свежего водяного пара, а в своей верхней части - выходом 602. Предусмотрено наличие продувочной линии 603 для удаления возможных неконденсирующихся газов, а в верхней части реактора 14 расположены средства для измерения давления Р и температуры Т внутри этого реактора 14.

Как показано на фиг. 2b, реактор 14 для теплового гидролиза имеет вертикальную форму. Реактор 14 снабжен в своей верхней части впускным отверстием 601 для однородной смеси нагретого шлама и рекуперированного водяного пара, и затем свежего водяного пара, а в своей нижней части имеет выход 602. Предусмотрено наличие продувочной линии 603 для удаления возможных не конденсирующихся газов в верхней части, средства для измерения давления Р и температуры Т внутри реактора 14 также предусмотрены в его нижней части.

Как показано на фиг. 3a, реактор 14 для теплового гидролиза содержит первый вертикальный участок 704, снабженный в нижней части впускным отверстием 701 для однородной смеси нагретого шлама. Этот первый вертикальный участок 704 непосредственно соединен со вторым вертикальным участком 705, снабженным в его нижней части выпускным отверстием 702 для гидролизованного шлама. Продувочная линия 703 расположена в зоне сопряжения этих двух вертикальных участков и служит для удаления возможных не конденсирующихся газов. Также предусмотрены средства измерения давления Р и температуры Т внутри реактора 14. Необходимо отметить, что в такой компоновке второй вертикальный участок 705 непосредственно соединен с первым вертикальным участком 704 без наличия горизонтального участка между ними.

Как можно видеть на фиг. 3b, реактор 14 для теплового гидролиза содержит первый вертикальный участок 704, снабженный в своей верхней части впускным отверстием 701 для однородной смеси из нагретого шлама. Этот первый вертикальный участок 704 непосредственно соединен со вторым вертикальным участком 705, снабженным в своей верхней части выпускным отверстием 702 для гидролизованного шлама. Продувочная линия 703 предусмотрена в зоне сопряжения этих обоих вертикальных участков и служит для отвода возможных не конденсирующихся газов. Также предусмотрены средства для измерения давления Р и температуры Т в реакторе 14. Следует заметить, что в такой компоновке второй вертикальный участок 705 непосредственно соединен с первым вертикальным участком 704 без наличия между ними горизонтального участка.

Согласно показанному на фиг. 4а варианту выполнения второй вертикальный участок 705 и первый вертикальный участок 704 соединены между собой в верхней части посредством расположенного между ними горизонтального участка 706. Также предусмотрены средства для измерения давления Р и температуры Т в реакторе 14.

Согласно варианту выполнения на фиг. 4b второй вертикальный участок 705 и первый вертикальный участок 704 соединены между собой в нижней части посредством расположенного между ними горизонтального участка 706. Также предусмотрены средства для измерения давления Р и температуры Т в реакторе 14.

Как показано на фиг. 5а, реактор 14 для теплового гидролиза содержит первый вертикальный участок 804, снабженный в верхней части впускным отверстием 801 для однородной смеси нагретого шлама. Этот первый вертикальный участок 804 соединен непосредственно со вторым вертикальным участком 805, снабженным в нижней части выпускным отверстием 802 для гидролизованного шлама. Продувочная линия 803 предусмотрена в зоне сопряжения этих обоих вертикальных участков и служит для отвода возможных не конденсирующихся газов. Также предусмотрены средства для измерения давления Р и температуры Т внутри реактора 14.

Как видно из фиг. 5b, реактор 14 для теплового гидролиза содержит первый вертикальный участок 804, снабженный в нижней части впускным отверстием 804 для однородной смеси нагретого шлама. Этот первый вертикальный участок 804 непосредственно соединен со вторым вертикальным участком 805, снабженным в верхней части выпускным отверстием 802 для гидролизованного шлама. Продувочная линия 803 предусмотрена в зоне сопряжения этих обоих вертикальных участков и служит для отвода возможных не конденсирующихся газов. Также предусмотрены средства для измерения давления Р и температуры Т в реакторе 14.

Пример, иллюстрирующий первый вариант осуществления: теплообменник

Со ссылкой на фиг. 6 схематически описано устройство согласно первому варианту осуществления.

При этом указаны только отличия между устройством, изображенным в общем виде на фиг. 1, и устройством согласно первому варианту осуществления на фиг. 6.

Согласно первому варианту осуществления средства 1000 для получения рекуперированного водяного пара содержат теплообменник 90.

Теплообменник 90 имеет первый вход 901, в который заведен трубопровод 15, по которому гидролизованный шлам из реактора 14 для теплового гидролиза поступает в теплообменник 90. Он имеет второй вход 902, с которым связаны средства подачи воды, содержащие в данном случае трубопровод 91. Также он содержит выход 903 для рекуперированного водяного пара, с которым сообщен трубопровод 10 для инжекции рекуперированного водяного пара, заведенный в первичный динамический инжектор-смеситель 5. Теплообменник 90 также содержит выход 904 для охлажденного гидролизованного шлама.

Выход 904 для охлажденного гидролизованного шлама сообщается с трубопроводом 19, проходящим в автоклав 22.

Трубопровод 19 может содержать при необходимости насос 21, находящийся выше по ходу потока от автоклава 22. Этот насос или любой другой эквивалентный элемент, понижающий давление, как, например, клапан, позволяет поддерживать давление внутри реактора 14 для теплового гидролиза.

Согласно этому варианту осуществления средства разбавления и/или охлаждения содержат подводящие средства, например, один или несколько трубопроводов 23, для подачи воды и/или свежего шлама, врезанные выше или ниже по ходу потока от насоса 21.

Согласно варианту выполнения на фиг. 7 такие средства разбавления и/или охлаждения содержат:

- теплообменник 24, установленный выше по ходу потока от насоса 21, и

- подводящие средства, например, один или несколько трубопроводов 23, для подачи воды и/или свежего шлама, врезанные выше и/или ниже по ходу потока от теплообменника 24 и/или насоса 21.

Согласно варианту выполнения на фиг. 8 средства разбавления и/или охлаждения содержат:

- два теплообменника 24, 25, установленных последовательно выше по ходу потока от насоса 21, и

- подводящие средства, например, один или несколько трубопроводов 23, для подачи воды и/или свежего шлама, врезанные выше и/или ниже по ходу потока от первого и/или второго теплообменников 24, 25 и/или насоса 21.

Согласно варианту выполнения на фиг. 9 средства разбавления и/или охлаждения содержат:

- теплообменник 24, установленный выше по ходу потока от насоса 21,

- теплообменник 26, установленный ниже по ходу потока от насоса 21, и

- подводящие средства, например, один или несколько трубопроводов 23, для подачи воды и/или свежего шлама, врезанные выше и/или ниже по ходу потока от одного и/или обоих теплообменников 24, 26 и/или насоса 21.

Согласно варианту выполнения на фиг. 10 средства разбавления и/или охлаждения содержат:

- теплообменник 26, установленный ниже по ходу потока от насоса 21, и

- подводящие средства, например, один или несколько трубопроводов 23, для подачи воды и/или свежего шлама, врезанные выше и/или ниже по ходу потока от теплообменника 26 и/или насоса 21.

Пример, иллюстрирующий второй вариант осуществления: реактор однократного испарения

Со ссылкой на фиг. 11 схематически описано устройство согласно второму варианту осуществления изобретения.

При этом приведены только отличия между устройством, показным в общем виде на фиг. 1, и устройством согласно второму варианту осуществления на фиг. 11.

Согласно этому варианту осуществления средства для получения рекуперированного водяного пара содержат реактор 16 однократного испарения.

Давление и температуру гидролизованного шлама на выходе реактора 14 резко и быстро снижают в реакторе 16 однократного испарения для получения водяного пара однократного испарения, давление которого составляет предпочтительно от 1 до 10 бар абс, температура - предпочтительно от 100 до 180°С.

Произведенный при этом водяной пар однократного испарения, представляющий собой рекуперированный водяной пар, образованный непосредственно за счет тепла гидролизованного шлама, направляют в первичный динамический инжектор-смеситель 5 по трубопроводу 10, являющемуся средством инжекции рекуперированного водяного пара в инжектор-смеситель 5.

Клапан 18 или любой другой понижающий давление элемент, предназначенный для поддержания давления внутри реактора однократного испарения, может быть установлен на трубопроводе 10.

Клапан 17 или любой другой понижающий давление элемент, может быть установлен на трубопроводе 15 на участке между выходом из реактора 14 для теплового гидролиза и входом реактора 16 однократного испарения. Клапан 17 позволяет регулировать давление гидролизованного шлама, движущегося в трубопроводе 15, для поддержания давления и температуры в реакторе 14 теплового гидролиза.

Гидролизованный шлам, поступающий из реактора 16 однократного испарения, подается в трубопровод 19, проходящий в автоклав 22. В трубопроводе 19 при необходимости расположен насос 21 выше по ходу потока от автоклава 22.

Установка содержит средства для разбавления и/или охлаждения гидролизованного шлама, поступающего из реактора 16 однократного испарения.

Согласно этому варианту осуществления средства для разбавления и/или охлаждения содержат подводящие средства, например, один или несколько трубопроводов 23, для подачи воды и/или свежего шлама, врезанные выше и/или ниже по ходу потока от насоса 21.

Согласно варианту выполнения на фиг. 12 средства для разбавления и/или охлаждения содержат:

- теплообменник 24, установленный выше по ходу потока от насоса 21, и

- подводящие средства, например, один или несколько трубопроводов 23, для подачи воды и/или свежего шлама, врезанные выше и/или ниже по ходу потока от теплообменника 24 и/или насоса 21.

Согласно варианту выполнения на фиг. 13 средства разбавления и/или охлаждения содержат:

- теплообменник 26, установленный ниже по ходу потока от насоса 21, и

- подводящие средства, например, один или несколько трубопроводов 23, для подачи воды и/или свежего шлама, врезанные выше и/или ниже по ходу потока от теплообменника 26 и/или насоса 21.

Согласно варианту выполнения на фиг. 14 средства разбавления и/или охлаждения содержат:

- теплообменник 24, установленный выше по ходу потока от насоса 21,

- теплообменник 26, установленный ниже по ходу потока от насоса 21, и

- подводящие средства, например, один или несколько трубопроводов 23, для подачи воды и/или свежего шлама, врезанные выше и/или ниже по ходу потока от одного или обоих теплообменника 24, 26 и/или насоса 21.

Гидролизованный и охлажденный и/или разбавленный шлам поступает по трубопроводу 19 в автоклав 22.

Подвергнутый тепловому гидролизу шлам, поступивший в автоклав 22, может легко разлагаться благодаря этому гидролизу.

Испытания

На фиг. 15 показано изменение температуры во времени внутри реактора для теплового гидролиза:

- с одной стороны, в рамках изобретения при использовании динамических инжекторов-смесителей, расположенных выше по ходу потока от реактора для теплового гидролиза, и

- с другой стороны, в рамках аналогичной, известной из уровня техники установки, в которой не используется динамический инжектор-смеситель, при этом водяной пар инжектируют в основании реактора.

Обратившись к фиг. 15, можно видеть, что в рамках настоящего изобретения температура внутри реактора постепенно нарастает до достижения и поддержания заданной температуры, обеспечивая оптимальный тепловой распад гидролизуемых органических соединений, содержащихся в обрабатываемом шламе.

В известной из уровня техники установке присутствующая в реакторе температура является сначала температурой инжектированного водяного пара. Затем она претерпевает значительные изменения. Это свидетельствует о том, что известным из уровня техники методом систематически не обеспечивается гомогенное смешивание водяного пара со шламом. Напротив температурные колебания внутри реактора свидетельствуют о наличии многофазных потоков в нем. В описываемом здесь примере водяной пар, инжектируемый со скоростью (на практике значительно большей, чем 5 м/с), существенно превышающей скорость шлама (на практике значительно меньшей, чем 3 м/с), находит себе предпочтительные пути прохождения через шлам, не смешивается гомогенно с ним и не отдает эффективно ему свою энергию, т.е. часть водяного пара не конденсируется в шламе.

Совершенно иначе обстоит дело в случае использования динамических инжекторов-смесителей согласно изобретению, установленных выше по ходу потока от реактора для гидролиза, поступающая в этот реактор смесь является совершенно гомогенной и жидкой. Следовательно она может перемещаться в реакторе в поршневом режиме потока. Заданная температура сохраняется в течение всего времени пребывания в реакторе. Следовательно, энергия водяного пара оптимально отдается шламу и может эффективно протекать гидролиз трудно разложимых биологически соединений.

Также следует отметить, что благодаря изобретению теоретическое количество энергии для гидролиза заданного количества шлама более или менее соответствует ее фактически использованному количеству при таком гидролизе. В этой связи следует отметить, что расчет энергии, необходимой для повышения температуры жидкости с температуры А до температуры В, легко выполним. В рамках испытаний, проведенных заявителем, расчетный расход водяного пара составил 25 кг/ч при давлении 13 бар абс, испытания показали, что это именно тот расход водяного пара, который действительно необходим для эффективного гидролиза шлама.

На примере известной из уровня техники установки было доказано, что смешивание гидролизуемого шлама с водяным паром не было совершенным, так как количество действительно инжектированного водяного пара для нагрева шлама (15 кг/ч) было меньше расчетного количества (25 кг/ч). Следовательно, некоторое количество водяного пара не сконденсировалось в шламе. Эти испытания подтверждают полезность данного изобретения.

Наконец следует отметить, что изобретение позволяет использовать реакторы с объемом, который на 20-25% меньше объема известных из уровня техники реакторов.

Преимущества

Способы, предусмотренные первым и вторым вариантами осуществления изобретения, позволяют проводить оптимальный гидролиз шламов со степенью содержания твердого вещества свыше 20%.

Потребность в свежем водяном паре при тепловом гидролизе тем меньше, чем выше температура подлежащего гидролизу шлама на участке выше по ходу потока от вторичного динамического инжектора-смесителя. Предложенное смешивание рекуперированного водяного пара с подлежащим гидролизу шламом обеспечивает предварительное повышение температуры этого шлама.

Следовательно, способы, предусмотренные первым и вторым вариантами осуществления, дополнительно обеспечивают преимущество, состоящее в снижении количества свежего водяного пара, расходуемого при тепловом гидролизе, и энергии, расходуемой на получение свежего водяного пара.

По мере того, как гидролизованные шламы впоследствии будут разлагаться и образующийся при этом биогаз будет в принципе частично использован для получения необходимого для теплового гидролиза свежего водяного пара, то другая избыточная часть будет использоваться для производства, например, электроэнергии, эти варианты делают возможным использование значительно большей части избыточного биогаза для производства избыточной энергии, например, электрической или тепловой, которая может использоваться для другой цели, нежели тепловой гидролиз.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ТЕРМИЧЕСКОГО ГИДРОЛИЗА | 2014 |

|

RU2654013C2 |

| УСТРОЙСТВО И СПОСОБ НЕПРЕРЫВНОГО ТЕРМИЧЕСКОГО ГИДРОЛИЗА БИОЛОГИЧЕСКОГО МАТЕРИАЛА | 2009 |

|

RU2509730C2 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД И УСТАНОВКА ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД | 2009 |

|

RU2547491C2 |

| ПРОЦЕСС СИНТЕЗА АММИАКА | 2016 |

|

RU2695164C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАКРИЛОВОЙ КИСЛОТЫ | 2009 |

|

RU2498974C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОГО ГИДРОЛИЗА ОРГАНИЧЕСКОГО МАТЕРИАЛА | 2010 |

|

RU2504521C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАКРИЛОВОЙ КИСЛОТЫ | 2012 |

|

RU2602080C2 |

| СПОСОБ РАЗЖИЖЕНИЯ БЕЛКОВ ЗЕРНА | 2011 |

|

RU2617945C2 |

| Установка термического крекинга тяжелых нефтяных остатков | 2020 |

|

RU2768668C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ БИОМАССЫ | 2016 |

|

RU2675537C1 |

Группа изобретений относится к непрерывному тепловому гидролизу шламов и может быть использована в энергетике, технологиях обработки и утилизации шламов. Способ непрерывного теплового гидролиза шлама, содержащего органическое вещество, включает в себя стадии, на которых: осуществляют обезвоживание и гомогенизацию шлама, одновременно инжектируют рекуперированный водяной пар в шлам и перемешивают, получают первичную однородную смесь, одновременно подают первичную однородную смесь и инжектируют свежий водяной пар, перемешивают, получают вторичную однородную смесь, подают вторичную однородную смесь под давлением и обеспечивают по существу поршневой режим потока в течение времени и при температуре, достаточных для теплового гидролиза органического вещества, получают рекуперированный водяной пар, охлаждают вторичную однородную смесь до температуры, позволяющей осуществлять последующее разложение содержащегося в ней гидролизованного органического вещества. Устройство содержит по меньшей мере один первичный динамический инжектор-смеситель 5, средства для подачи шлама 4 и рекуперированного водяного пара 10, по меньшей мере один вторичный динамический инжектор-смеситель 12, средства для подачи первичной однородной смеси 11 и свежего водяного пара 100, трубчатый реактор 14 для теплового гидролиза, средства для получения рекуперированного водяного пара 1000, средства для охлаждения вторичной однородной смеси. Каждый первичный 5 и вторичный 12 динамические инжекторы-смесители содержат камеру и ротор с лопатками. Изобретения позволяют обрабатывать шламы с повышенным содержанием твердых веществ без снижения показателей их разложения, получать однородные температуры в смеси из шлама и водяного пара, обеспечивать высокие показатели теплового гидролиза, исключить механические напряжения, снизить расход энергии и расход водяного пара, использовать реакторы с меньшим объемом, обеспечить оптимальную конденсацию водяного пара в шламе, а также - гигиенизацию шлама. 2 н. и 20 з.п. ф-лы, 19 ил.

1. Способ непрерывного теплового гидролиза подлежащего обработке шлама, содержащего органическое вещество, включающий в себя стадии, на которых:

- осуществляют обезвоживание и гомогенизацию указанного подлежащего обработке шлама для получения шлама, имеющего содержание твердых веществ от 20 до 35 вес.%;

- одновременно осуществляют инжекцию рекуперированного водяного пара в указанный шлам и перемешивание указанного шлама с указанным рекуперированным водяным паром посредством первичного динамического инжектора-смесителя, содержащего камеру и ротор с лопатками, для получения первичной однородной смеси предварительно нагретого шлама;

- подают указанную первичную однородную смесь во вторичный динамический инжектор-смеситель, содержащий камеру и ротор с лопатками, и одновременно осуществляют инжекцию свежего водяного пара в указанную первичную однородную смесь и перемешивание указанной первичной однородной смеси с указанным свежим водяным паром для получения вторичной однородной смеси шлама, нагретого до требуемой температуры теплового гидролиза;

- подают указанную вторичную однородную смесь в трубчатый реактор под давлением и обеспечивают по существу поршневой режим потока указанной вторичной однородной смеси в реакторе в течение времени пребывания и при температуре, достаточных для теплового гидролиза органического вещества, содержащегося в указанной вторичной однородной смеси;

- получают указанный рекуперированный водяной пар с помощью средств получения рекуперированного водяного пара из указанной вторичной однородной смеси, полученной на выходе из указанного трубчатого реактора;

- охлаждают указанную вторичную однородную смесь на выходе из указанных средств получения рекуперированного водяного пара до температуры, позволяющей осуществлять последующее разложение содержащегося в ней гидролизованного органического вещества.

2. Способ по п. 1, отличающийся тем, что указанная стадия получения рекуперированного водяного пара включает в себя:

- стадию, на которой указанную вторичную однородную смесь с выхода трубчатого реактора подают на вход теплообменника;

- стадию, на которой воду подают на другой вход указанного теплообменника,

при этом указанная вторичная однородная смесь отдает по меньшей мере часть своего тепла указанной воде для косвенного получения указанного рекуперированного водяного пара.

3. Способ по п. 1, отличающийся тем, что указанная стадия получения рекуперированного водяного пара включает стадию, на которой указанную вторичную однородную смесь с выхода трубчатого реактора подают в реактор однократного испарения, в котором давление и температуру указанной вторичной однородной смеси быстро снижают для прямого получения водяного пара однократного испарения, выступающего в качестве указанного рекуперированного водяного пара.

4. Способ по п. 1, отличающийся тем, что давление указанного рекуперированного водяного пара составляет от 1 до 10 бар абс.

5. Способ по п. 1, отличающийся тем, что температура указанного рекуперированного водяного пара составляет от 100 до 180°C.

6. Способ по п. 1, отличающийся тем, что температура указанного шлама, поступившего на вход указанного первичного инжектора-смесителя, составляет менее 60°C.

7. Способ по п. 1, отличающийся тем, что температура указанной первичной однородной смеси на выходе из указанного первичного инжектора-смесителя составляет менее 100°C.

8. Способ по п. 1, отличающийся тем, что температура указанной вторичной однородной смеси на выходе из указанного вторичного инжектора-смесителя составляет от 100 до 200°C, а давление - от 1 до 22 бар абс.

9. Способ по п. 1, отличающийся тем, что температура указанной вторичной однородной смеси на выходе из указанного вторичного инжектора-смесителя составляет от 150 до 170°C, а давление - от 5 до 15 бар абс.

10. Способ по п. 8 или 9, отличающийся тем, что температура водяного пара, используемого для получения вторичной однородной смеси, составляет от 100 до 220°C, предпочтительно от 180 до 200°C, а давление - от 1 до 23 бар абс, предпочтительно от 10 до 16 бар абс.

11. Способ по п. 1, отличающийся тем, что указанное время пребывания указанной вторичной однородной смеси в указанном реакторе составляет от 10 минут до 2 часов, предпочтительно от 20 до 40 минут.

12. Способ по п. 11, отличающийся тем, что указанное время пребывания указанной вторичной однородной смеси в указанном реакторе составляет по меньшей мере 20 минут и что температура указанной вторичной однородной смеси в указанном реакторе составляет по меньшей мере 100°C, что обеспечивает гигиенизацию шлама, содержащегося в указанном реакторе.

13. Способ по п. 1, отличающийся тем, что указанная стадия охлаждения указанной вторичной однородной смеси включает по меньшей мере одно разбавление водой и/или свежим шламом, и/или по меньшей мере одну стадию теплообмена внутри по меньшей мере одного теплообменника.

14. Устройство для осуществления способа по любому из пп. 1-13, отличающееся тем, что оно содержит:

- по меньшей мере один первичный динамический инжектор-смеситель с выходом для первичной однородной смеси;

- средства для подачи подлежащего обработке шлама, содержащего органическое вещество, в указанный первичный динамический инжектор-смеситель;

- средства для подачи рекуперированного водяного пара в указанный первичный динамический инжектор-смеситель;

- по меньшей мере один вторичный динамический инжектор-смеситель с выходом для вторичной однородной смеси;

- средства для подачи указанной первичной однородной смеси в указанный вторичный динамический инжектор-смеситель;

- средства для подачи свежего водяного пара в указанный вторичный динамический инжектор-смеситель;

- трубчатый реактор для теплового гидролиза;

- средства для получения указанного рекуперированного водяного пара из указанной вторичной однородной смеси, полученной на выходе из указанного трубчатого реактора, причем указанные средства подачи содержат выход для рекуперированного водяного пара, сообщающийся с указанными средствами для подачи рекуперированного водяного пара;

- средства для охлаждения указанной вторичной однородной смеси, поступающей из указанных средств получения рекуперированного водяного пара, до температуры, позволяющей осуществлять последующее разложение содержащегося в ней гидролизованного органического вещества;

- при этом каждый указанный первичный и указанный вторичный динамические инжекторы-смесители содержат камеру и ротор с лопатками.

15. Устройство по п. 14, отличающееся тем, что указанные средства для получения рекуперированного водяного пара содержат по меньшей мере один теплообменник (90), содержащий вход (901), сообщающийся с выходом указанного трубчатого реактора (5),

вход для охлаждающей воды, сообщающийся со средствами (91) подачи воды, выход для рекуперированного водяного пара и выход для охлажденного гидролизованного шлама.

16. Устройство по п. 15, отличающееся тем, что указанные средства получения рекуперированного водяного пара содержат по меньшей мере один реактор (79) для получения водяного пара однократного испарения, вход которого сообщается с выходом указанного трубчатого реактора (5).

17. Устройство по п. 14, отличающееся тем, что указанные средства для охлаждения указанной вторичной однородной смеси содержат средства для разбавления указанной вторичной однородной смеси водой и/или свежим шламом и/или средства для теплообмена внутри по меньшей мере одного теплообменника.

18. Устройство по п. 14, отличающееся тем, что указанный трубчатый реактор для теплового гидролиза выполнен вертикальным и содержит вход в своей нижней части и выход в своей верхней части, или наоборот.

19. Устройство по п. 14, отличающееся тем, что указанный трубчатый реактор для теплового гидролиза содержит первый вертикальный участок, непосредственно продолженный вторым вертикальным участком, при этом вход реактора предусмотрен в нижней части указанного первого вертикального участка, а выход реактора - в нижней части указанного второго вертикального участка.

20. Устройство по п. 14, отличающееся тем, что указанный трубчатый реактор для теплового гидролиза содержит первый вертикальный участок, непосредственно продолженный вторым вертикальным участком, при этом вход реактора предусмотрен в верхней части указанного первого вертикального участка, а выход реактора - в верхней части указанного второго вертикального участка.

21. Устройство по п. 14, отличающееся тем, что указанный трубчатый реактор для теплового гидролиза содержит первый вертикальный участок, непосредственно продолженный вторым вертикальным участком, при этом вход реактора предусмотрен в верхней части указанного первого вертикального участка, а выход реактора - в нижней части указанного второго вертикального участка, или наоборот.

22. Устройство по п. 14, отличающееся тем, что оно содержит средства, предназначенные для поддержания давления в указанном трубчатом реакторе для теплового гидролиза.

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Способ двухстадийного гидролиза растительного сырья | 1987 |

|

SU1564196A1 |

| УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ ПЕРИОДИЧЕСКОГО ИЛИ НЕПРЕРЫВНОГО СПОСОБА ГИДРОЛИЗА ОРГАНИЧЕСКОГО ВЕЩЕСТВА | 2007 |

|

RU2426777C2 |

| WO 2009121873 A1, 08.10.2009 | |||

| Способ удаления внутреннего грата | 1974 |

|

SU509319A1 |

Авторы

Даты

2018-05-15—Публикация

2014-07-29—Подача