Изобретение относится к области металлургии цветных металлов, в частности к получению лигатур и сплавов алюминия с редкоземельными металлами, и может быть использовано для получения лигатуры алюминий-эрбий, которая может быть использована в качестве легирующих и модифицирующих добавок в производстве сплавов на основе алюминия с повышенными физико-механическими свойствами.

Известен способ получения сплава алюминий-эрбий (Патент CN №1352316, опубл. 06.05.2002 г.) с введением редкоземельного элемента эрбия в количестве 0,01-1,0 мас. % (предпочтительнее 0,1-0,3 мас. %) путем добавления предварительно переплавленного в вакууме промежуточного сплава (лигатуры) Al-Er. Согласно изобретению добавление Er может значительно улучшить механические характеристики Al сплава, в том числе повысить на 20% прочность на разрыв и предел текучести, а также повысить температуру рекристаллизации алюминиевого сплава.

Известен способ получения лигатуры алюминий-эрбий путем сплавления металлического эрбия и алюминия (Karnesky R.A. Evolution of nanoscale precipitates in Al microalloyed with Sc and Er / R.A. Karnesky, D.C. Dunand, D.N. Seidman // Acta Materialia 57 (2009) pp. 4022-4031).

Недостатком указанных способов является: необходимость предварительного получения чистого металлического эрбия по сложной технологической схеме; трудности сплавления эрбия с алюминием, вызванные большой разницей в температурах плавления компонентов (более 800°С), возможностью загрязнения приготовляемых сплавов примесями металла восстановителя (например, кальцием), недостаточно полное усвоение эрбия в процессе сплавления.

Известен способ получения сплава алюминий-литий-эрбий-тулий, содержащего упрочняющие частицы Al3Er и Al3Tm посредством электролиза расплавленных солей. Способ включает в себя использование электролизной ячейки с вольфрамовым катодом и графитового анода с использованием в качестве электролита расплавленных солей KCl - LiCl в равном массовом соотношении, с добавлением фторида алюминия (AlF3), хлорида эрбия (ErCl3) и хлорида тулия (TmCl3). Количество добавляемого AlF3 контролируется в пределах 8,0-11,5 вес. %, а количества добавляемых ErCl3 и TmCl3 соответственно контролируются 0,96-1,0 вес. %. Проводят совместное электролитическое восстановление при 650°С в течение 120 минут с плотностью катодного тока 3,18-7,96 А⋅см-2 и получают четырехэлементный сплав Al-Li-Er-Tm, содержащий упрочняющие частицы Al3Er и Al3Tm.

Недостатком данного способа является использование хлоридов редкоземельных металлов (ErCl3 и TmCl3), которые характеризуются высокой степенью летучести при указанной температуре процесса (т.к. с увеличением порядкового номера редкоземельного металла летучесть его хлорида увеличивается), что совместно с большим временем выдержки приводит к увеличению безвозвратных потерь.

Известен способ получения алюмоскандийсодержащей лигатуры (патент RU №2421537, опубл. 20.06.2011 г.), принятый за прототип, включающий использование исходной шихты, содержащей фторид натрия, хлорид калия, оксид или фторид скандия, фторид алюминия, гидрофторид калия и оксифторид циркония и/или гафния, которую смешивают с металлическим алюминием для соблюдения массового отношения компонентов шихты к алюминию, равного 1:0,8-1,1, полученную смесь помещают в тигель и нагревают до температуры 800-900°С, проводят алюминотермическое восстановление при перемешивании расплава, выдерживают расплав в течение 15-30 мин и разливают отдельно солевой расплав и жидкую лигатуру в изложницы.

Недостатком данного способа является возможная неоднородность лигатуры, из-за большого количества компонентов шихты, необходимость проведения энергоемких предварительных операции по тщательному перемешиванию шести-семи компонентов шихты, а также большой расход солей на единицу металла (массового отношения компонентов шихты к алюминию - 1:0,8-1,1).

Техническим результатом является упрощение технологии получения лигатуры алюминий-эрбий за счет выбора рациональных технологических параметров процесса, обеспечивающих высокое извлечение редкоземельного металла - эрбия - в лигатуру.

Технический результат достигается тем, что используют исходную шихту, дополнительно содержащую фторид эрбия, при следующем соотношении компонентов, мас. %: фторид эрбия 20-45; фторид натрия 10-22; хлорид калия 37-68, затем исходную шихту смешивают с алюминием для обеспечения массового отношения шихты к алюминию от 0,2 до 0,75 и помещают в графитовый тигель, далее проводится нагрев до температуры от 750 до 850°C с выдержкой от 30 до 60 минут при периодическом перемешивании для осуществления алюминотермического восстановления.

Способ осуществляется следующим образом. Готовят шихту следующего состава с соотношением компонентов, мас. %: фторид эрбия 20-45; фторид натрия 10-22; хлорид калия 37-68. Все компоненты шихты в порошкообразном состоянии, после предварительного просушивания тщательно перемешивают. Шихту смешивают с гранулами алюминия для обеспечения массового отношения шихты к алюминию от 0,2 до 0,75. Шихту загружают в графитовый тигель. После чего проводят предварительный нагрев и плавление исходной шихты в печи сопротивления. После загрузки реакционную смесь выдерживают при заданной температуре от 750 до 850°С в течение от 30 до 60 минут при периодическом перемешивании, что обеспечивает протекание реакции алюминотермического восстановления с образованием интерметаллидов вида Al3Er. В конце проводят разливку отдельно солевого расплава и жидкой лигатуры в изложницы.

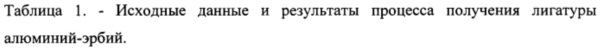

Способ поясняется следующими примерами.

Пример 1. Готовят шихту - смесь прогретых солей следующего состава: 7,5 г ErF3 (44,1%), 3,2 г NaF (18,8%), 6,3 г KCl (37,1%). Масса смеси: 17,0 г. Шихту перемешивают и растирают в ступе. Затем к приготовленной шихте добавляют гранулы алюминия размером 2-5 мм в количестве 60 г и помещают в графитовый тигель. После чего проводят нагрев шихты в печи сопротивления и выдержку при температуре 800°С в течение 60 минут при периодическом перемешивании графитовым скребком или стержнем. В конце проводят разливку отдельно солевого расплава и жидкой лигатуры в изложницы. Выход эрбия в лигатуру составил 83,0% (таблица 1).

Пример 2. Способ осуществляют, как описано в примере 1. Состав шихты: 6,6 г ErF3 (24,3%), 3,0 г NaF (11,1%), 17,5 г KCl (64,6%). Масса шихты: 27,1 г. Масса добавляемого алюминия в виде гранул размером 2-5 мм - 98 г. Температура и время выдержки 850°С и 30 мин соответственно. Выход эрбия в лигатуру составил 91,4% (таблица 1).

Пример 3. Готовят шихту следующего состава: 6,7 г ErF3 (37,9%), 2,0 г NaF (11,3%), 9,0 г KCl (50,8%). Масса шихты: 17,7 г. Шихту загружают в графитовый тигель. После чего проводят предварительный нагрев и плавление шихты, после чего добавляют предварительно нагретый алюминий в виде гранул размером 2-5 мм 80 г. Температура и время выдержки 800°С и 40 мин соответственно. Выход эрбия в лигатуру составил 88,0% (таблица 1).

Пример 4. Способ осуществляют, как описано в примере 1. Состав шихты: 11,7 г ErF3 (21,3%), 6,0 г NaF (10,9%), 37,2 г KCl (67,8%). Масса шихты: 54,9 г. Масса добавляемого алюминия в виде гранул размером 2-5 мм: 100 г. Температура и время выдержки 900°С и 50 мин соответственно. Выход эрбия в лигатуру составил 77,0%. Высокая температура процесса (900°С) стала причиной увеличения потерь солей, что привело к снижению выхода (таблица 1).

Пример 5. Способ осуществляют, как описано в примере 1. Состав шихты: 1,5 г ErF3 (32,6%), 1,0 г NaF (21,7%), 2,1 г KCl (45,7%). Масса шихты: 4,6 г. Масса добавляемого алюминия в виде гранул размером 2-5 мм: 51 г. Температура и время выдержки 750°С и 20 мин соответственно. Выход эрбия в лигатуру составил 62,7%. Малое время выдержки и низкое отношение шихты к алюминию стало причиной снижения выхода (таблица 1).

Пример 6. Способ осуществляют, как описано в примере 1. Состав шихты: 6,0 г ErF3 (20,0%), 4,0 г NaF (13,3%), 20,0 г KCl (66,7%). Масса шихты: 30,0 г. Масса добавляемого алюминия в виде гранул размером 2-5 мм: 40 г. Температура и время выдержки 700°С и 65 мин соответственно. Выход эрбия в лигатуру составил 49,4%. Низкая температура процесса (700°С) стала причиной снижения активности компонентов шихты и, как следствие, низкого выхода (таблица 1).

Пример 7. Способ осуществляют, как описано в примере 1. Состав шихты: 5,0 г ErF3 (50,0%), 1,0 г NaF (10,0%), 4,0 г KCl (40,0%). Масса шихты: 10,0 г. Масса добавляемого алюминия в виде гранул размером 2-5 мм: 60 г. Температура и время выдержки 800°С и 30 мин соответственно. Выход эрбия в лигатуру составил 60,7%. Высокое содержание фторида эрбия (50,0%) - самого тугоплавкого компонента солевой смеси создало кинетические трудности восстановления, а именно неполное проплавление шихты, что понизило выход (таблица 1).

Способ обеспечивает получение лигатуры с различным содержанием компонента и равномерным распределением интерметаллидов алюминия по всему объему, упрощает технологический процесс. Подобранный состав шихты обеспечивает низкую температуру плавления шихты, полное расплавление шихты при температуре осуществления алюминотермического восстановления и хорошее смачивание алюминия.

Перспективность легирования алюминия эрбием обусловлена измельчением структуры зерна, повышением прочности, вязкости и сопротивления коррозии.

Предпочтительнее в алюминиевые сплавы лигатуру вводить с содержанием легирующего элемента 2, 5 и реже 10 мас. %, что обусловлено меньшими безвозвратными потерями при технологических перегревах расплава для растворения легирующего элемента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ АЛЮМИНИЙ-СКАНДИЙ | 2013 |

|

RU2507291C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ СКАНДИЙ-АЛЮМИНИЙ (ЕГО ВАРИАНТЫ) | 1997 |

|

RU2124574C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ "АЛЮМИНИЙ-СКАНДИЙ" (ВАРИАНТЫ) | 2017 |

|

RU2704681C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСКАНДИЙСОДЕРЖАЩЕЙ ЛИГАТУРЫ И ШИХТА ДЛЯ ПОЛУЧЕНИЯ АЛЮМОСКАНДИЙСОДЕРЖАЩЕЙ ЛИГАТУРЫ | 2009 |

|

RU2421537C2 |

| Способ получения лигатур алюминия с цирконием | 2017 |

|

RU2658556C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ АЛЮМИНИЙ-СКАНДИЙ-ИТТРИЙ | 2014 |

|

RU2587700C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВО-СКАНДИЕВОЙ ЛИГАТУРЫ ДЛЯ СПЛАВОВ НА ОСНОВЕ АЛЮМИНИЯ | 2009 |

|

RU2426807C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ "АЛЮМИНИЙ - ГАДОЛИНИЙ" | 2016 |

|

RU2639165C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЙ-СКАНДИЕВОЙ ЛИГАТУРЫ | 2002 |

|

RU2218436C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВА НА ОСНОВЕ АЛЮМИНИЯ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2015 |

|

RU2621207C1 |

Изобретение относится к области металлургии цветных металлов, в частности к получению лигатур и сплавов алюминия с редкоземельными металлами, и может быть использовано для получения лигатуры алюминий-эрбий. В способе готовят исходную шихту в порошкообразном состоянии при следующем соотношении компонентов, мас. %: фторид эрбия 20-45; фторид натрия 10-22; хлорид калия 37-68, смешивают шихту с алюминием в виде гранул с обеспечением массового отношения шихты к алюминию от 0,2 до 0,75, помещают полученную реакционную смесь в графитовый тигель, проводят ее нагрев и расплавление с выдержкой расплава при температуре 750-850°С в течение 30-60 минут при периодическом перемешивании для осуществления алюминотермического восстановления, и осуществляют разливку отдельно солевого расплава и жидкой лигатуры в изложницы. Изобретение обеспечивает получение лигатуры с различным содержанием компонента и равномерным распределением интерметаллидов алюминия по всему объему, упрощает технологический процесс, подобранный состав шихты - низкую температуру плавления шихты, полное расплавление шихты при температуре осуществления алюминотермического восстановления и хорошее смачивание алюминия. 1 табл., 7 пр.

Способ получения лигатуры алюминий-эрбий, заключающийся в том, что готовят исходную шихту в порошкообразном состоянии при следующем соотношении компонентов, мас. %: фторид эрбия 20-45; фторид натрия 10-22; хлорид калия 37-68, смешивают шихту с алюминием в виде гранул с обеспечением массового отношения шихты к алюминию от 0,2 до 0,75, помещают полученную реакционную смесь в графитовый тигель, проводят ее нагрев и расплавление с выдержкой расплава при температуре 750-850°С в течение 30-60 минут при периодическом перемешивании для осуществления алюминотермического восстановления и осуществляют разливку отдельно солевого расплава и жидкой лигатуры в изложницы.

| Способ оценки технического состояния дробеструйного или пескоструйного аппарата | 1972 |

|

SU1352316A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСКАНДИЙСОДЕРЖАЩЕЙ ЛИГАТУРЫ И ШИХТА ДЛЯ ПОЛУЧЕНИЯ АЛЮМОСКАНДИЙСОДЕРЖАЩЕЙ ЛИГАТУРЫ | 2009 |

|

RU2421537C2 |

| RU 2015155987 A, 30.06.2017 | |||

| АБРАЗИВНЫЕ ЧАСТИЦЫ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2002 |

|

RU2303621C2 |

Авторы

Даты

2018-05-17—Публикация

2017-07-18—Подача