Изобретение относится к микроэлектронике и может быть использовано при разработке и изготовлении приборов на основе пленочных полевых транзисторов с металлическим каналом.

Масштабирование с целью уменьшения занимаемой полевыми транзисторами площади позволило достичь в металл-окисел-полупроводник (МОП) структурах 90 нм и 50 нм линейных размеров элементов. Однако при этом появились проблемы: эффект короткого канала, токи утечки затвора, пробои, увеличенное рассеяние мощности, т.к. при уменьшенных длинах канала транзистор невозможно закрыть полностью и между р-n переходами истока и стока протекает ток. Происходит деградация отношения токов в состояниях on и off. При попытках уменьшить толщину и длину канала появились трехмерные эффекты на окантовке и углах р-n переходов, в комплементарных схемах на МОП транзисторах (КМОП) усилилось взаимовлияние соседних транзисторов друг на друга.

С целью устранения перечисленных проблем появились предложения использовать в пленочных полевых транзисторах вместо полупроводниковых слоев металлические слои. Однако, известно, что в металлах в связи с высокой концентрацией свободных электронов 1028м-3 в отличие от полупроводников избыточный заряд (по закону Кулона) концентрируется с очень высокой плотностью в очень тонком поверхностном слое толщиной атомарных размеров. Этот заряд экранирует внешнее электрическое поле и полевой эффект близок к нулю.

В связи с этим появились технические решения, в которых предлагается использовать нанесенные сверхтонкие слои для образования металлического канала полевого транзистора. Предполагалось, что напряжения, приложенные к электроду стока и к электроду затвора, обеднят металлический канал электронами настолько, что поле электрода затвора "преодолеет" сверхтонкий заряженный слой металлического канала и сможет контролировать ток в металлическом канале. В этом случае появится возможность использовать преимущества металлического канала пленочного плевого транзистора - высокую проводимость, высокое быстродействие и высокую предельную частоту.

Известен транзистор (US 8354725, «МIМ transistor», МПК H01L 27/088, опубл. 28.04.2011), который представляет собой структуру из двух комплементарных транзисторов. Первый транзистор включает в себя первую часть сплошного общего проводящего металлического слоя толщиной от 1 до 5 атомов, (т.е. толщиной не более, примерно, 0,1-0,3 нм) и первый изолированный затвор, сформированный на первой части общего проводящего металлического слоя. Второй транзистор включает в себя вторую часть общего проводящего металлического слоя и второй изолированный затвор, расположенный на втором участке проводящего металлического слоя. Общий проводящий металлический слой находится на изолирующем слое, который расположен на первом N-типа и втором Р-типа проводимости смежных участках полупроводниковой подложки из кремния. Эти участки расположены под первым и вторым транзисторами и на них подается электрическое смещение такой полярности, что стык между участками должен быть непроводящим. Заряды этих участков обедняют проводящий слой на глубину одного или двух атомных слоев кристаллической решетки, т.е на 0,1-0,3 нм. Между изолированными затворами, которые электрически соединены между собой, расположен общий стоковый электрод «OUT», электрически соединенный с общим проводящим металлическим слоем. За затворами относительно общего стока на проводящем металлическом слое расположены электроды истоков. На первом и втором участках кремниевой подложки создаются, соответственно, N+ и Р+ контактные области, которые электрически соединяются с истоками второго и первого транзисторов, соответственно. Таким образом, транзисторы имеют по одному электроду истока, по одному изолированному электроду затвора, электрически соединенных между собой и подключенных к общему входу инвертора, и общий стоковый электрод выхода «OUT».

Недостатком такого транзистора является сложность конструкции, обусловленная необходимостью создания двух соприкасающихся областей в подложке с различными проводимостями, с контактными областями и дополнительными проводящими линиями для перекрестного соединения N- и Р-типа участков подложки с истоками, соответственно, второго и первого транзисторов и подачи на них соответствующих потенциалов.

Сложной является, соответственно, и технология изготовления, требующая значительное число дополнительных операций. Необходимы два полных цикла операций для создания легированием двумя различными примесями участков подложки с различным типом проводимости, для создания в них дополнительно высоко легированных контактных областей. Необходимо вскрытие окон в изолирующем слое к этим контактным площадкам, изготовление дополнительных проводников межсоединений этих контактных областей с истоками второго и первого транзисторов. Кроме того, в процессе литографии необходима непростая операция совмещения границы раздела N- и Р-областей в подложке со стоковым общим электродом «OUT» на поверхности проводящего слоя. Сложной является и схема электропитания транзистора, что может привести к усложнению топологии схемы за счет увеличения числа проводников и занимаемой площади.

Таким образом, предлагаемая в этом патенте конструкция оказывается сложнее двух обычных полевых транзисторов, имеет много паразитных емкостей и, практически, не дает выигрыша по занимаемой площади, имеет более сложный технологический процесс изготовления и в принципе, в связи с большими паразитными емкостями, должна иметь низкие технические параметры по быстродействию и частоте и низкую надежность.

Известен полевой транзистор (US 20030155591, «Field effect transistor and method for producing a field effect transistor», МПК H01L 21/28, H01L 21/283, опубл. 21.08.2003), который содержит изолирующую подложку, электроды истока и стока, выполненные в металлическом слое, сверхтонкий металлический слой (в котором образуется металлический канал между электродами истока и стока) из платины толщиной от одного или более атомных слоев металла, причем, слой может состоять из одного или нескольких слоев различных металлов, например Pt, Au, Ag, Ti, Та, Pd, Bi, In, Cr, V, Mn, Fe, Co, Ni, Y, Zr, Nb, Mo, Те, Hf, W или сплавов, по крайней мере, из двух упомянутых металлов. Транзистор содержит первый металлический электрод затвора, расположенный над слоем металлического канала и отделенный от него слоем изолирующего диэлектрика толщиной 1-50 нм, второй металлический электрод затвора, расположенный под слоем металлического канала и встроенный в специальную канавку в подложке и отделенный от металлического канала изолирующим слоем диэлектрика также толщиной 1-50 нм. Второй электрод затвора создается методом "насечки" с последующей химико-механической полировкой подложки. Диэлектрик изолирующего слоя имеет высокую диэлектрическую постоянную от 1 до 1000 и может быть ферроэлектриком.

Недостатками такого транзистора, являются сложность его конструкции, которая требует дополнительных технологических операций для изготовления второго металлического электрода затвора в специальной канавке в подложке под изолирующим слоем методом "насечки" с последующей химико-механической полировкой подложки и точного совмещения с металлическим каналом и с первым электродом затвора, низкая воспроизводимость, нестабильность и ненадежность сверхтонких слоев металлического канала толщиной от одного до нескольких атомных слоев, которые из-за электромиграции атомов и молекул при высоких плотностях токов в рабочих режимах приводят к быстрому разрушению транзистора.

Известен транзистор (US 2014080274, «Method of forming channel layer of electric device and method of manufacturing electric device using the same», МПК C25D 5/02, H01L 21/336, опубл. 20.03.2014), который содержит металлические электроды истока и стока, расположенные на изолирующем слое на некотором расстоянии друг от друга, соединяющий их металлический канал в виде тонкого металлического слоя, который образуется на изолирующем слое окисла электролитическим способом, «нижний» электрод затвора, выполненный в проводящей кремниевой подложке, и «верхний» электрод затвора, выполненный в нанесенном металлическом слое, расположенном на нанесенном на поверхность металлического канала слое подзатворного изолирующего диэлектрика.

Металлический слой для канала полевого транзистора толщиной от нескольких атомных слоев до 10 нм формируется путем электролитического осаждения и нейтрализации ионов металла электронами туннельного тока через изолирующий слой от кремниевой подложки при приложенном напряжении. Электрическая цепь от кремниевой подложки сквозь изолирующий слой замыкается через образующийся металлический слой и через электролит на погруженный в него электрод из соответствующего металла, ионы которого должны образовать слой канала. Электрод может быть выполнен из золота, серебра, платины, алюминия, свинца, гафния, тантала, титана, меди, олова или палладия. Электролит может, соответственно, представлять собой раствор HAuCl4, AgNO3, H2Pt(NO2)2SO4 или H2PtCl6. Длина и ширина образуемого металлического канала определяется рисунком в нанесенном и проявленном после экспонирования слое фоторезиста. Толщина металлического слоя в пределах от моноатомного слоя до 10 нм контролируется по величине тока, туннельным образом проходящего через изолирующий слой и затем через этот осаждаемый металлический слой на контрольную аппаратуру, которая автоматически выключает процесс осаждения при достижении заданной толщины металлического слоя.

Недостатком такого транзистора является низкое качество слоя металлического канала, т.к. при его изготовлении неизбежны вторичные процессы диссоциации растворителей, которые вносят в структуру слоя металлического канала включения посторонних атомов и молекул, создают структурные дефекты и дислокации. Высокие электрические поля до 106-107 В/м и высокие плотности тока до 109 А/м2, возникающие при работе транзистора, вызывают усиленную электродиффузию и электромиграцию этих дефектов и включений, что приводит к нестабильности характеристик, низкой надежности и к быстрой электрической эрозии сверхтонкого металлического канала и, следовательно, к разрушению транзистора.

Наиболее близким к заявляемому является транзистор (US 20110180867 «Metal transistor device», МПК H01L 29/78, H01L 21/8238, H01L 21/336, опубл. 28.07.2011), содержащий подложку из кремниевой пластины с выращенным на нем изолирующим слоем, на котором расположены электроды истока и стока из n-типа металла с промежутком между ними, в котором на изолирующем слое в контакте с электродами истока и стока расположен слой металлического канала из р-типа металла, на котором расположен слой подзатворного изолятора, а на подзатворном изоляторе расположен электрод затвора. Толщина слоя металлического канала выбрана в диапазоне от 0,05 нм до 5 нм. Металлический канал может состоять из материала, выбранного из группы чистых металлов, сплавов, по крайней мере, из двух чистых металлов, из проводящего силицида металла, из проводящего салицида металла, из проводящего селенида металла и проводящего теллурида металла.

В р-типа металлическом канале, который контактирует с электродами истока и стока, изготовленных в слое из n-типа металла, создается инверсионный слой.

Недостатками такого транзистора являются низкое быстродействие, низкая выходная мощность и низкий предел частоты, что ограничивает области применения такого транзистора.

Причиной низких характеристик транзистора является диапазон толщин металлического канала от 0,05 нм до 5 нм, который оказался меньше критической толщины, т.е. меньше 10-15 нм. [И.В. Антонец и др. Проводящие свойства тонких металлических пленок. Сыктывкарский госуниверситет, 16.03.2004, e-mail: Kotov@syktsu.ru].

Очень тонкие и сверхтонкие пленки, полученные осаждением на подложку, представляют собой микрокристаллические термодинамически незавершенные неустойчивые образования. При этом толщина пленки и размеры микрокристаллитов оказываются меньше длины свободного пробега электронов. Поэтому высокая плотностью дефектов, разнонаправленных дислокаций, большое количество межкристаллитного аморфного материала приводят к повышенному числу столкновений электронов с дефектами и поверхностью пленки, к уменьшению времени жизни электронов, к снижению их энергии и подвижности. В таких условиях электронный ток не подчиняется закону Ома и в основном обеспечивается туннельной проводимостью между зачатками микрокристалликов. В результате резко увеличивается удельное сопротивление и уменьшается ток в металлическом канале. В условиях эксплуатации транзистора с такими пленками, например, в интегральных микросхемах, высокие электрические поля до 107 В/м и токи плотностью до 106 А/м2 должны быстро разрушить такие сверхтонкие пленки за счет электромиграции заряженных частиц и электрической эрозии токопроводящих деталей. Дефекты, дислокации и сорбированные на поверхности пленки молекулы образуют для электронов целый спектр ловушечных состояний, в которых времена захвата электронов и их регенерации имеют длительности от долей секунды до минут и часов. Эти состояния являются одной из причин нестабильности, т.е. длительных изменений характеристик транзистора, релаксаций, т.е. искажений формы сигналов и низкого быстродействия, т.е. увеличения времени переключения транзистора из одного состояния в другое и снижение верхней границы частоты.

Высокое сопротивление сверхтонкой пленки R обусловливает и высокое значение минимального проходного сопротивления канала транзистора и, следовательно, высокую постоянную времени τ=RC, где С - межэлектродная емкость транзистора и, в результате, транзистор по прототипу должен иметь длительное время переключения τ, т.е. низкое быстродействие t, и низкий предел частоты f.

Кроме того, поскольку ток в сверхтонком металлическом канале существенно ограничен его очень высоким сопротивлением, то известный транзистор должен иметь низкую удельную выходную мощность N.

Ограничение областей применения обусловлено невозможностью использования транзистора в импульсных цифровых схемах вследствие длительных релаксационных процессов, невозможностью использования транзистора в малосигнальных схемах из-за высокого шумового тока генерационно-рекомбинационного процесса, который неизбежно должен присутствовать в р-n переходах.

Задачей заявленного изобретения является создание пленочного полевого транзистора с металлическим каналом, позволяющего обеспечить технический результат, заключающийся в повышении быстродействия, повышении выходной удельной мощности транзистора и расширении областей применения транзистора.

Сущность заявляемого изобретения заключается в том, что в пленочном полевом транзисторе с металлическим каналом, содержащем сформированные на изолирующей подложке электроды истока и стока, между которыми расположен затвор, покрытый слоем изолятора затвора, а на изоляторе затвора и на электродах истока и стока, образуя с ними омические контакты, расположен слой металлического канала, причем, удельное сопротивление металлического канала ρ составляет 0,1-10 Ом.м, толщину L металлического канала выбирают в диапазоне толщин 30-150 нм по условию:

L=(cερ)1/2, где

L - толщина металлического канала;

с - постоянная металла;

ε - проницаемость металла в металлическом канале;

ρ - удельное сопротивление;

металлы, из которых сформированы электрод затвора и металлический канал, выбирают с обеспечением контактной разности потенциалов между электродом затвора и металлическим каналом, для образования области объемно-пространственного заряда в металлическом канале.

Для обеспечения на затворе положительной контактной разности потенциалов между электродом затвора и металлическим каналом выбирают для затвора материал с пониженной работой выхода электронов из металлов: Cs, Pr, Hf, Si, In, Mg, Ga, Tl, V, Be, Pb, Та, Al, Zn, Sn, Bi, Cu, Cd, Nd, Sr, Rb, La, Sc, лантанидов, их сплавов и проводящих соединений, а для металлического канала выбирают материал с повышенной работой выхода электронов из металлов Hg, Fe, Сu, Ag, Аu, Pt, Pd, (As), Те, Os. (С), Ti, Ni, Cr, Co, W, Mo, Ir, их сплавов и проводящих соединений.

Для обеспечения на затворе отрицательной контактной разности потенциалов между электродом затвора и металлическим каналом для затвора выбирают материал с повышенной работой выхода электронов из металлов: Hg, Fe, Сu, Ag, Аu, Pt, Pd, (As), Те, Os. (С), Ti, Ni, Cr, Co, W, Mo, Ir, их сплавов и проводящих соединений, а для металлического канала выбирают материал с пониженной работой выхода электронов из металлов Cs, Pr, Hf, Si, In, Mg, Ga, TI, V, Be, Pb, Та, Al, Zn, Sn, Bi, Cu, Cd, Nd, Sr, Rb, La, Sc, лантанидов, их сплавов и проводящих соединений.

Совокупность перечисленных существенных отличительных признаков необходима и достаточна для создания пленочного полевого транзистора с металлическим каналом и достижения заявленных технических результатов: повышение быстродействия, повышение выходной удельной мощности и расширение областей применения.

Пленочный полевой транзистор с металлическим каналом может быть изготовлен в конструкции объемной, планарной, обратно-объемной и обратно-планарной, в зависимости от взаиморасположения пленочных электродов транзистора. Из технических соображений в одном приборе могут быть использованы одновременно различные конструкции транзистора.

Экспериментально транзисторы с металлическим каналом были реализованы в обратно-планарной конструкции.

Изобретение поясняется следующими чертежами:

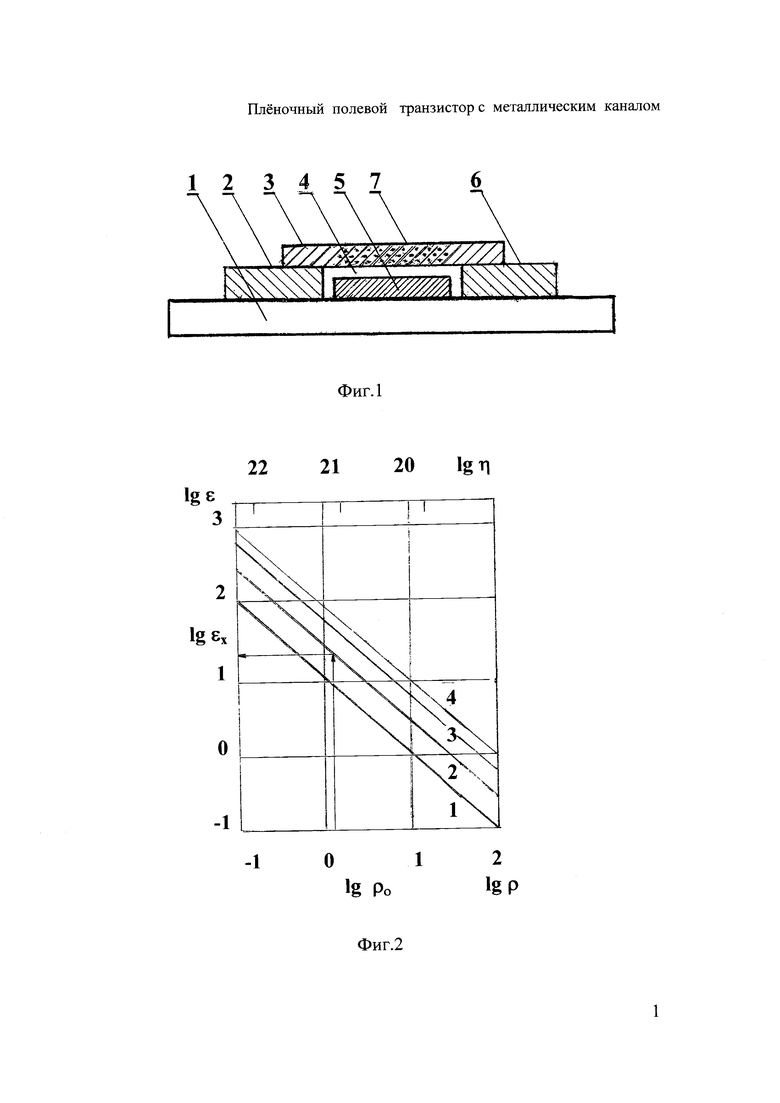

Фиг. 1 - схематическое изображение поперечного сечения обратно-планарной конструкции пленочного полевого транзистора с металлическим каналом;

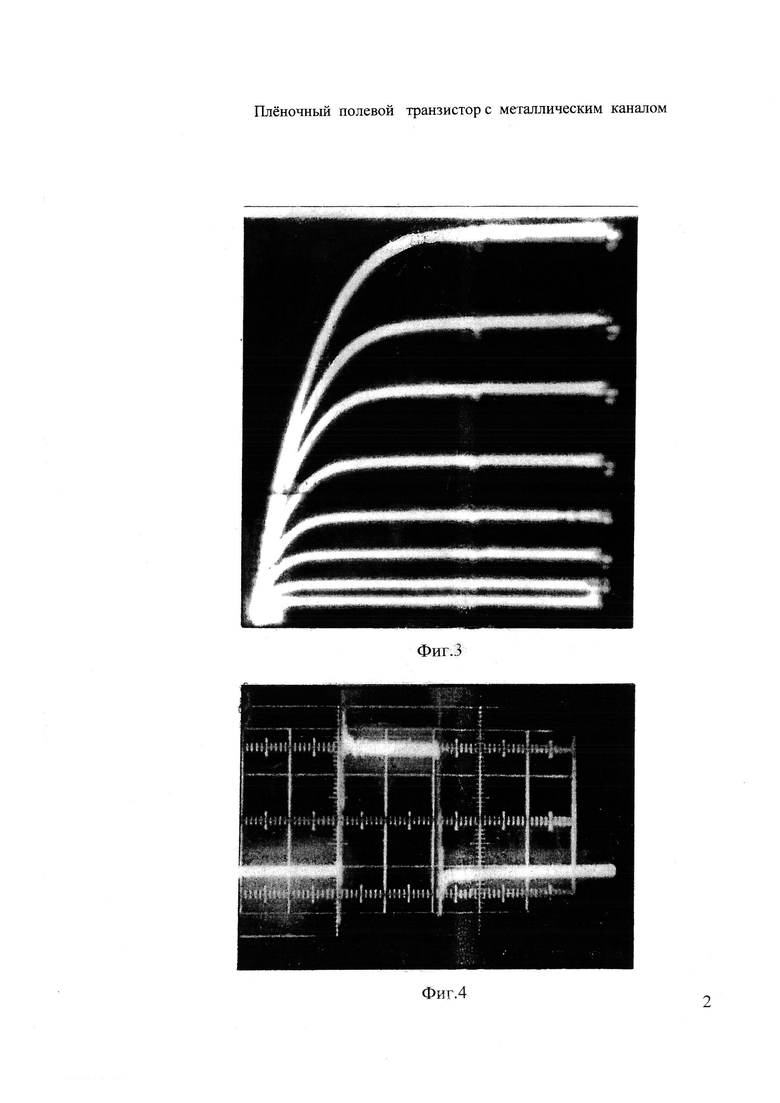

Фиг. 2 - номограмма для определения параметров транзистора с металлическим каналом, связывающая относительную электрическую постоянную или проницаемость, удельное сопротивление металлического канала, концентрацию электронов в слое металлического канала, и толщину металлического канала. Прямые графики номограммы 1-4 соответствуют значениям параметра L, т.е. слоям металлического канала толщиной 30, 50, 70 и 90 нм в слое золота насыщенного кислородом;

Фиг. 3 - семейство вольт-амперных характеристик пленочного полевого транзистора с металлическим каналом (фотография с экрана осциллографа), по оси абсцисс отложено напряжение на электроде стока 0.7 В/см, по оси ординат - ток электрода стока 1,8 мА/см, ступенчатое напряжение, подаваемое на электрод затвора составляет 0,25 В/ступень;

Фиг. 4 - импульсная характеристика пленочного полевого транзистора с металлическим каналом (фотография с экрана осциллографа), по оси абсцисс отложена длительность импульса 0,005 мкс/дел., по оси ординат - амплитуда импульса 0,7 В/деление.

Пленочный полевой транзистор с металлическим каналом, показанный на фиг. 1, содержит изолирующую подложку 1, необходимую для механической прочности и отвода тепла, на которой расположен электрод затвора 5 покрытый слоем изолятора затвора 4 и размещенный в промежутке между электродом истока 2 и электродом стока 6. На электродах истока 2 и стока бив промежутке между ними на изоляторе затвора 4 расположен металлический канал 3, образующий с электродами истока 2 и стока 6 омические контакты. В металлическом канале 3 напротив электрода затвора 4 образована область объемно-пространственного заряда 7, индуцированная контактной разностью потенциалов между электродом затвора и металлическим каналом.

Подложку 1 выполняют из боросиликатного стекла, пирекса, ситалла, кварца, сапфира, кремниевой пластины с выращенным на нем изолирующим слоем окиси кремния.

Заявленный в изобретении диапазон толщин металлического канала составляет от 30 нм до 150 нм, в отличие от известного изобретения (прототип), где диапазон толщин сверхтонких металлических слоев выбран произвольно от 0,25 до 5 нм и находится ниже критической толщины металлических пленок, лежащей в интервале 10-15 нм, от чего резко на несколько порядков возрастает их удельное сопротивление и ухудшаются их электрофизические свойства. В связи с этим диапазон толщин металлического канала в заявленном изобретении ограничен минимальным значением около 30 нм, что гарантированно выше критической толщины. В этом случае толщина металлического канала и кристаллиты в нем, успевшие образоваться при нанесении, имеют размеры больше средней длины свободного пробега электронов, время жизни электронов выше, концентрация свободных электронов проводимости становится нормальной и удельное сопротивление в выбранном диапазоне 0,1-10 Ом.м подчиняется закону Ома.

С другой стороны, слишком большая толщина металлического канала может оказаться, при данной концентрации электронов в металле, больше глубины проникновения управляющего поля объемно-пространственного заряда (ОПЗ), который создается в транзисторе по изобретению контактной разностью потенциалов между электродом затвора и металлическим каналом, и часть канала, не охваченная полем ОПЗ, может стать неконтролируемым электрическим шунтом. Наличие шунта отражается на характеристике транзистора появлением начального тока стока при нулевом напряжении на электроде затвора. Условие формулы для определения толщины металлического канала показывает, что вне предела заявленного диапазона толщин по мере уменьшения его стационарного удельного сопротивления увеличивается концентрация свободных электронов проводимости таким образом, что "излишние" электроны начинают экранировать поле электрода затвора, т.е. уменьшают роль ОПЗ и полевого эффекта в объеме металлического канала. При некоторой толщине и некотором значении удельного сопротивления за пределами заявленных диапазонов транзистор может превратиться в обычный конденсатор с обкладкой из "чистого" металла. Поэтому в заявленном изобретении диапазон толщины ограничен максимальным значением 150 нм, что подтверждается условием формулы при предельных значениях диапазонов удельного сопротивления и толщины.

Металлический слой с толщиной в диапазоне от 30 до 150 нм, использованный для формирования канала, имеет более совершенную поликристаллическую структуру с размерами кристаллических зерен (доменов), превышающими среднюю длину свободного пробега электронов, с хорошо сформированной кристаллической решеткой в доменах, с уменьшенным количеством дислокаций, дискретных поверхностных ловушечных состоянии и уменьшенным количеством межкристаллических прослоек. Электроны сохраняют подвижность и энергию, соответствующую приложенному к металлическому каналу напряжению. Это обеспечивает "омичность" контактов между кристаллами (доменами) и проводимость значительно большую, в отличие от проводимости полупроводниковых пленок и в отличие от туннельной проводимости сверхтонких металлических пленок ранее известных транзисторов. Поэтому диапазон толщин металлического канала от 30 до 150 нм является отличительным признаком, позволяющим индуцировать в металлическом канале соразмерную управляющую область ОПЗ.

Кроме того, для создания ОПЗ в металлическом канале необходимо повысить его удельное сопротивление. Другими словами, необходимо до такой степени понизить концентрацию электронов проводимости металлического канала, чтобы потенциальное поле контактной разности потенциалов могло проникнуть, а оно может проникнуть только в этом случае, в металлический канал на глубину, предусмотренную заявленным диапазоном толщин, и создать, индуцировать в нем область ОПЗ. Диапазон удельных сопротивлений, в котором возможно создание области ОПЗ и управление током в металлическом канале транзистора составляет 0,1-10 Ом⋅м.

При значениях удельного сопротивления меньших минимального, указанного в диапазоне (0,1 Ом⋅м), начинается экранизация, снижение полевого эффекта и, следовательно, снижение коэффициента усиления транзистора.

При значениях удельного сопротивления больших максимального (10 Ом⋅м), указанного в диапазоне, начинается ухудшение характеристик транзистора, например, быстродействия, так как возрастает длительность постоянной времени τ=RC, где С - межэлектродная емкость, за счет высокого сопротивления R металлического канала.

Обеспечение необходимого удельного сопротивления металлического слоя в заявленном транзисторе осуществляется либо за счет подготовки исходного материала для создания металлического канала, либо введением примеси в парогазовой фазе при нанесении металлического канала в вакууме, либо имплантацией ионов примеси в кристаллическую решетку доменов металлического канала с последующим отжигом и разгонкой примеси. Это сохраняет регулярность кристаллической решетки доменов металлического канала, омическую проводимость и омические закономерности. Благодаря этому возникает возможность создания области ОПЗ, точно совпадающей с толщиной металлического канала, у которого она, согласно условию формулы, лежит в диапазоне 30-150 нм, и контролирования тока в металлическом канале.

Устройство работает следующим образом.

В заявляемом транзисторе использован новый механизм управления, позволяющий использовать металлический канал высокой проводимости с толщиной, лежащей в диапазоне 30-150 нм.

Новый механизм управления в транзисторе по заявленному изобретению поясняется на фиг. 1, где показана область управляющего объемно-пространственный заряда (ОПЗ) 7. Область ОПЗ создают и удерживают в металлическом канале 3 с помощью контактной разности потенциалов Ukrp (КРП), которую создают между металлическим каналом 3 и электродом затвора 5 при изготовлении транзистора путем специального подбора металлов, сплавов или проводящих соединений с максимальной разностью работ выхода электронов. Толщина области ОПЗ 7 соразмерно соответствует толщине металлического канала 3, благодаря выбору удельного сопротивления ρ в указанном в формуле изобретения диапазоне и, соответственно, проницаемости ε металлического канала 3 с пониженной концентрацией электронов. Выбор одной из величин ε, ρ или L в пределах его диапазона, определяет соразмерные значения других величин этой группы ε, ρ и L, согласно условию формулы изобретения. Напряженность электрического поля объемно-пространственного заряда ЕОПЗ достаточна, чтобы управлять движением электронов, составляющих ток электрода стока Iс и достаточна чтобы полностью перекрыть металлический канал 3. Это видно из характеристик, показанных на фиг. 3 и фиг. 4. На фиг. 3 на электрод стока из характериографа подано пилообразное напряжение с амплитудой 6 вольт. При нулевом напряжении на электроде затвора ток стока под действием ЕОПЗ равен нулю. При подаче на электрод затвора ступенчатого напряжения по 0,25 вольт/ступень возникает ток электрода стока и образуется показанное на фиг. 3 семейство вольт-амперных характеристик. На фиг. 4 на электрод стока подано 6 вольт. Ток через сопротивление нагрузки 3 кОм в цепи электрода стока равен нулю. При подаче на электрод затвора прямоугольного импульса с амплитудой 60 милливольт и длительностью 0,01 мкс на нагрузке получен четкий прямоугольный импульс с амплитудой около 2,0 вольт.

Управление током металлического канала 3 происходит путем изменения, плотности заряда области ОПЗ 7 за счет внешнего напряжения, подаваемого на электрод затвора 5. Таким образом, максимальное быстродействие, т.е. скорость переключения транзистора из закрытого состояния в открытое и наоборот определяются емкостью Сзк между металлическим каналом 3 и электродом затвора 5 и весьма низким проходным сопротивлением Rk металлического канала 3 в открытом состоянии. Время перезарядки емкости электрода затвора Сзк определяет быстродействие транзистора. В изготовленном транзисторе быстродействие оказалось достаточно высоким, т.к. время переключения составило 0,001 мкс (фиг. 4). Это обусловлено отличительной особенностью изобретения, а именно, практически безинерционной областью ОПЗ 7, созданной контактной разностью потенциалов между электродом затвора 5 и металлическим каналом 3.

В отличие от транзистора по прототипу, в котором управляющий объемный заряд р-n перехода образуется ионизацией доноров или акцепторов, которые объективно создают "встроенный" заряд, и который совместно с ловушечными состояниями образует пороговое напряжение, в заявленном транзисторе пороговое напряжение отсутствует, т.к. область объемно-пространственного заряда 7 создается из свободных электронов проводимости в металлическом канале индукцией и удерживается с помощью напряжения контактной разности потенциалов.

Устранение р-n переходов позволило полностью устранить и генерационно-рекомбинационный шумовой ток транзистора. Это позволяет использовать транзистор с металлическим каналом по изобретению в высокочувствительных малосигнальных устройствах радиоастрономии и космической аппаратуры, где полезный сигнал "тонет" в шумовом фоне.

При выбранной в указанном диапазоне толщине L на затвор подают напряжение сигнала противоположное по знаку напряжению контактной разности потенциалов. Когда поданный сигнал полностью скомпенсирует напряжение контактной разности потенциалов транзистор будет полностью открыт.Проходное сопротивление Rk металлического канала открытого транзистора, будет иметь минимально низкое значение равное омическому сопротивлению металлического канала. Это позволяет получить максимально высокий ток стока Ic и, соответственно, максимально высокую выходную мощность N=Ic⋅Uc=Uc2/Rk.

Для примера проведена оценка выходной мощности на основании вольт-амперных характеристик транзистора, показанных на фиг. 3. Транзистор имеет толщину металлического канала 50 нм при ширине 10-3 м, следовательно, поперечное сечение металлического канала составит 5⋅10-11 м2. Минимальное сопротивление металлического канала составило около 150-200 Ом. Это означает, что при напряжении на электроде стока 6 В и токе электрода стока 20 мА выходная мощность составит не менее 120 мВт, что равнозначно удельной мощности 240 кВт/см2 или 2400 МВт/м2.

При этом, благодаря низкому проходному сопротивлению металлического канала Rk, время перезарядки емкости между электродом затвора и металлическим каналом Сзк достаточно мало, поскольку постоянная времени τ=Rk.Cзк имеет очень низкое значение, и поэтому экспериментальный транзистор даже с достаточно протяженным каналом 10-5м и значительной емкостью Сзк, около 30 пФ, имеет достаточно высокое быстродействие 0,003 мкс и, следовательно, высокую предельную частоту f=1/τ Гц, которая составила в изготовленных образцах около 0,33 ГГц (см. фиг. 4).

В ключевых и комплементарных приборах крайне важно не только быстродействие, но и полное закрытие и открытие транзистора и для выполнения этого условия устанавливают максимальную контактную разность потенциалов Ukrp между электродом затвора и металлическим каналом, которая создает область ОПЗ. Для этого подбирают материалы, используемые для электрода затвора и металлического канала, с максимальной разностью работ выхода.

Управление током стока Iс производят путем изменения концентрации электронов в области ОПЗ 7 внешним напряжением Uз, который подают на электрод затвора 5.

Например, транзистор полностью открыт при |Ukrp|-|Uз|=0, т.е. когда контактная разность потенциалов скомпенсирована напряжением сигнала и индуцированный заряд области ОПЗ 7 исчезает. В этом случае максимальный ток электрода стока открытого транзистора определяется законом Ома в зависимости от напряжения на электроде стока Uc и низкого сопротивления металлического канала Rk, которое обеспечивают выбором толщины металлического канала в диапазоне от 30 до 150 нм и, строго определяемым по условию формулы, значением соответствующего удельного сопротивления металлического канала в диапазоне от 0,1 до 10 Ом⋅м.

Транзистор полностью закрыт, когда Ukrp максимально, а напряженность электрического поля области ОПЗ ЕОПЗ>Ес, и ток электрода стока равен нулю Iс=0. Здесь Ес - напряженность поля, направленного вдоль металлического канала, Ес=Uc/d, где d - длина металлического канала, т.е. расстояние между электродами истока и стока. Uc - напряжение на электроде стока.

В пленочном полевом транзисторе с металлическим каналом по заявляемому изобретению возможно путем выбора металлов для электрода затвора и металлического канала устанавливать положительную или отрицательную контактную разность потенциалов относительно электрода затвора. Это позволяет эффективно использовать транзисторы с различной полярностью затворов в комплементарных схемах вычислительной техники, что значительно расширяет область их применения.

Пример реализации устройства, предлагаемого по изобретению. Для реализации транзистора по изобретению необходимо для расчетов установить значение электрической постоянной или проницаемости с (отсутствует в справочниках). Для получения значения проницаемости преобразуют логарифмированием формулу (условие) определения толщины металлического канала L=(сερ)1/2 в простое линейное параметрическое уравнение lgε=-lgρ+(2lgL - lgc), где параметром выступает толщина металлического канала L в диапазоне значений 30-150 нм. Уравнение связывает удельное сопротивление ρ, проницаемость ε, толщину металлического канала L и позволяет сопоставить концентрацию электронов η в металлическом канале. На фиг. 2 показана номограмма lgε=f(lgρ, (L)), построенная с использованием полученного уравнения для золота насыщенного кислородом. Такую номограмму строят для каждого металла, применяемого для металлического канала. Значение проницаемости для металлического канала толщиной, например, 50 нм из золота, насыщенного кислородом, при удельном сопротивлении 0,1 Ом⋅м по номограмме составило около 23. Порядок определения показан на фиг. 2. Прямые графики 1-4 в номограмме построены для значений параметра (толщины слоя) 30, 50, 70 и 90 нм соответственно.

Далее для каждого применяемого металла вычисляют по справочным данным постоянную металла, которая входит в условие формулы:

с=εo k Т/4πе2ρoηo м⋅Ом-1=121,6⋅103/ρoηo м⋅Ом-1, где

εo - диэлектрическая постоянная вакуума (8,85⋅10-12 Ф/м);

k - постоянная Больцмана (1,38⋅10-23 Дж/К);

Т - температура по шкале Кельвина (320К);

е - заряд электрона (1,6⋅10-19 кулон):

ρo - удельное сопротивление металла по справочнику (для Аu=2,25⋅10-8 Ом⋅м);

ηо - концентрация электронов в металле по справочнику (для Аu=5,9⋅1028 м-3).

Для золота c=91,6⋅1018 м⋅Ом-1. Далее, полученное значение используют для построения номограммы по параметрическому уравнению и определения проницаемости ε. Значения проницаемости или электрической постоянной и постоянной металла необходимы для расчетов транзисторов по изобретению с заданными характеристиками для различного назначения.

При изготовлении пленочного полевого транзистора с металлическим каналом выбор материала в качестве металлического канала очень широк: с учетом технологических свойств может быть использован слой любого металла или сплава, или соединения, обладающего удельным сопротивлением в указанных пределах и высокой или низкой работой выхода электронов Например, металлический канал может быть выполнен в слое сплава нихром, удельное сопротивление которого можно изменять в широких пределах изменением процентного содержания никеля и хрома. При этом работа выхода электронов сохраняет значение более 5.01-5,15 эВ. В этом случае электрод затвора может быть выполнен из алюминия, работа выхода которого составляет 4,2 эВ.

В изготовленных транзисторах для металлического канала использован слой золота с паро-газовым способом введения примеси, который осуществлен при нанесении золота в атмосфере кислорода. В зависимости от установленного давления кислорода в вакуумной камере и скорости осаждения может быть получен слой с удельным сопротивлением в диапазоне (0.1-10) Ом⋅м и с работой выхода электронов более 4,9 эВ, поскольку известно, что кислород на поверхности металлов повышает работу выхода.

Для изготовления электрода затвора выбран алюминий, работа выхода которого составляет 4,2 эВ. Контактная разность потенциалов между золотом, насыщенным кислородом, и алюминием составляет более 0,7 эВ, что вполне достаточно для создания области ОПЗ в металлическом канале и контроля тока электрода стока.

Экспериментально были изготовлены пленочные полевые транзисторы с металлическим каналом обратно-планарной конструкции, которая схематически в разрезе показана на фиг. 1.

Процесс изготовления заявляемого транзистора (фиг. 1) состоит в следующем: на подложку 1 из боросиликатного стекла нагретую до 120°С наносят слой алюминия толщиной 0.7 мкм. На слой алюминия наносят фоторезист и формируют маскирующий рисунок, через который в комплексных травителях формируют матрицу электродов затвора 5 в виде полосок шириной (длиной по металлическому каналу 3)⋅10 мкм, соединенных с общей проводящей шиной. После удаления фоторезиста на поверхности электродов затвора 5 создают изолирующий слой изолятора затвора 4 из окиси алюминия толщиной 30 нм путем анодирования матрицы электродов затвора 5 в плазме тлеющего разряда в кислороде при давлении (4-6)⋅10-1 мм рт.ст. и напряжении +5 В на матрице электродов затвора 5 в течение 45-50 минут. Затем на электроды затвора 5, покрытых слоем изолятора затвора 4, наносят слой фоторезиста, экспонируют светом через тыльную сторону прозрачной подложки 1, проявляют и удаляют экспонированную часть фоторезиста. Матрица электродов затвора 5 в этом случае играет роль маски и на поверхности изолятора затвора 4 остаются участки не экспонированного фоторезиста. Затем в вакуумной камере наносят слой золота толщиной около 0,7 мкм. Толщину контролируют интерферометрическим микроскопом МИИ-4. После чего наносят фоторезист и через фотошаблон экспонируют и проявляют его, создавая маскирующий рисунок, через который в слое нанесенного золота формируют участки в виде полосок для будущих электродов истока 2 и стока 6. Затем, при удалении в растворителях фоторезиста с маскирующим рисунком удаляют и участки фоторезиста, оставшегося на изоляторе затвора 4, вместе с лежащими на них узкими участками полосок из золота, создавая таким образом электрод истока 2 и электрод стока 6 и промежуток между ними шириной 10 мкм, точно совпадающий по расположению с электродом затвора 5. Происходит "самосовмещение" электрода затвора 5 и промежутка между электродами истока 2 и стока 6. Затем через маскирующий рисунок, сформированный в нанесенном слое фоторезиста, выполняют операцию нанесения в вакуумной камере магнетронным распылением слоя золота для металлического канала 3 в атмосфере кислорода при давлении (7-8)⋅10-4 мм рт.ст. Скорость осаждения около 1 нм/сек и конечную толщину слоя золота контролируют кварцевым датчиком прибора КИТ-2. Сопротивление слоя во время осаждения контролируют по "спутнику", представляющим собой полоску, вырезанную из материала подложки 1, с заранее подготовленными контактами. Полоска тонкого слоя золота металлического канала 3 заданной ширины оказывается лежащей на электроде истока 2, электроде стока 6 и на изоляторе затвора 4 в промежутке между этими электродами. С электродами истока 2 и стока 6 металлический канал 3 образует омические контакты и не требует для этого никаких специальных операций. Таким образом, процесс изготовления транзистора с металлическим каналом является более простым и менее затратным, чем изготовление полупроводникового аналога и транзистора по известному изобретению с металлическим каналом и с металлическими р-n переходами. В связи с этим промышленное освоение и выпуск приборов с пленочными полевыми транзисторами с металлическим каналом по изобретению потребует существенно меньше затрат и времени.

Изготовленные пленочные полевые транзисторы с металлическим каналом исследованы в нормальных условиях.

На фиг. 3 на фотографии с экрана осциллографа показано семейство статических вольт-амперных характеристик пленочного полевого транзистора с металлическим каналом, измеренных при напряжениях 6 Вольт на электроде стока и до 2 Вольт на электроде затвора, при этом ток электрода стока составил 18 миллиампер.

Крутизна характеристики в точке насыщения тока составила 10 мА/В. Проходное сопротивление транзистора в закрытом состоянии составило более 10 МОм, сопротивление открытого канала - около 150-200 Ом.

На фотографии с экрана осциллографа, показанной на фиг. 4, представлена проходная импульсная характеристика пленочного полевого транзистора с металлическим каналом. Длительность прямоугольного входного сигнала составляла 0,01 мксек при скважности 300 кГц. На выходной нагрузке в 3 кОм получен такой же прямоугольной формы выходной сигнал амплитудой 2 вольта, свидетельствующий о частотных и релаксационных свойствах транзистора. Передний и задний фронты импульса служат показателями скорости переключения транзистора в прямом и обратном направлении (быстродействие). Если принять длительность импульса за масштаб времени, то можно судить о длительности (скорости быстродействия) переключений на фронтах импульса, которая составила около 0,001 мксек (10-9 сек). Гармоники на фронтах импульса обусловлены паразитными емкостями и индуктивностями контактной системы измерительного комплекса. Достижимая частота данного экземпляра транзистора составила более 0,33 ГГц.

Релаксационные явления, практически, отсутствуют, что позволяет использовать пленочный полевой транзистор с металлическим каналом в цифровых быстродействующих процессорах интегральных микросхем.

Транзистор с металлическим каналом по заявленному изобретению существенно отличается от известных и эти отличия позволили обеспечить заявленный технический результат.

Отличительный признак изобретения - диапазон толщин металлического канала от 30 до 150 нм, который позволил "вписать" область ОПЗ в согласованный размер металлического канала и обеспечить высокое быстродействие и высокую частоту транзистора, что позволяет применить пленочный транзистор с металлическим каналом в микроэлектронике в производстве БИС и СБИС.

Отличительный признак, диапазон удельных сопротивлений 0.1-10 Ом⋅м благодаря низкому выходному сопротивлению металлического канала по всему диапазону позволил обеспечить быстродействие и высокую выходную удельную мощность.

Высокая контактная разность потенциалов между электродом затвора и металлическим каналом позволила обеспечить стабильную индукционную область ОПЗ в металлическом канале, а наличие индукционной области ОПЗ позволило обеспечить безинерционное управление металлическим каналом, высокое быстродействие, полное запирание и отпирание металлического канала и высокую рабочую частоту.

Контактная разность потенциалов различной полярности позволяют использовать заявленный транзистор в комплементарных схемах, тем самым расширить область их применения в устройствах вычислительной техники.

Транзисторы по изобретению с высоким быстродействием, с высокой рабочей частотой, с высокой выходной мощностью пригодны для применения в аналоговых, в цифровых схемах, в больших и сверхбольших интегральных схемах микроэлектроники.

Важной областью применения таких малошумящих транзисторов является высокочувствительная малосигнальная аппаратура в радиоастрономии и космонавтике, поскольку устранение р-n переходов позволило полностью устранить генерационно-рекомбинационный шумовой ток.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ячейка оперативной памяти | 2024 |

|

RU2826859C1 |

| ПОЛЕВОЙ ТРАНЗИСТОР И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЕВОГО ТРАНЗИСТОРА | 2014 |

|

RU2631405C2 |

| ПОЛЕВОЙ ТРАНЗИСТОР ТИПА МЕТАЛЛ - ДИЭЛЕКТРИК-ПОЛУПРОВОДНИК | 1994 |

|

RU2130668C1 |

| Буферный усилитель | 1990 |

|

SU1725386A1 |

| ВЕРТИКАЛЬНЫЕ СТРУКТУРЫ ПОЛУПРОВОДНИКОВЫХ УСТРОЙСТВ С ИСПОЛЬЗОВАНИЕМ НАНОТРУБОК И СПОСОБЫ ИХ ФОРМИРОВАНИЯ | 2005 |

|

RU2342315C2 |

| МОЩНЫЙ ПОЛЕВОЙ ТРАНЗИСТОР СВЧ НА ПОЛУПРОВОДНИКОВОЙ ГЕТЕРОСТРУКТУРЕ | 2015 |

|

RU2599275C1 |

| ПОЛЕВОЙ ТРАНЗИСТОР, ИСПОЛЬЗУЮЩИЙ ОКСИДНУЮ ПЛЕНКУ ДЛЯ ПЕРЕДАЧИ ИНФОРМАЦИИ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2400865C2 |

| ПОЛУПРОВОДНИКОВЫЙ ДИОД С ОТРИЦАТЕЛЬНЫМ СОПРОТИВЛЕНИЕМ | 2012 |

|

RU2550310C2 |

| ПОЛЕВОЙ ТРАНЗИСТОР С УПРАВЛЯЮЩИМ P-N-ПЕРЕХОДОМ | 1991 |

|

SU1812898A1 |

| ПОЛЕВОЙ ТРАНЗИСТОР С ЯЧЕЙКОЙ ПАМЯТИ | 2012 |

|

RU2543668C2 |

Изобретение относится к микроэлектронике и может быть использовано при разработке и изготовлении приборов на основе транзисторов с металлическим каналом. Пленочный полевой транзистор с металлическим каналом, который содержит сформированные на изолирующей подложке электроды истока и стока, между которыми расположен электрод затвора, покрытый изолятором затвора, а на изоляторе затвора и на электродах истока и стока, образуя с ними омические контакты, расположен слой металлического канала, у которого удельное сопротивление ρ металлического канала составляет 0,1-10 Ом⋅м, толщину L металлического канала выбирают в диапазоне толщин 30-150 нм по определенному условию. Металлы, из которых сформированы электрод затвора и металлический канал, выбирают с обеспечением контактной разности потенциалов между электродом затвора и металлическим каналом, а в металлическом канале для управления током канала расположен объемно-пространственный заряд, который индуцируют напряжением контактной разности потенциалов. Такой пленочный полевой транзистор с металлическим каналом позволяет обеспечить технический результат, заключающийся в повышении быстродействия, выходной мощности и расширении области применения транзистора. 2 з.п. ф-лы, 4 ил.

1. Пленочный полевой транзистор с металлическим каналом, содержащий сформированные на изолирующей подложке электроды истока и стока, между которыми расположен затвор, покрытый слоем изолятора затвора, а на изоляторе затвора и на электродах истока и стока, образуя с ними омические контакты, расположен слой металлического канала, отличающийся тем, что удельное сопротивление металлического канала ρ составляет 0,1-10 Ом⋅м, толщину L металлического канала выбирают в диапазоне толщин 30-150 нм по условию:

L=(cερ)l/2, где

L - толщина металлического канала;

с - постоянная металла;

ε - проницаемость металла в металлическом канале;

ρ - удельное сопротивление;

металлы, из которых сформированы электрод затвора и металлический канал, выбирают с обеспечением контактной разности потенциалов между электродом затвора и металлическим каналом для образования области объемно-пространственного заряда в металлическом канале.

2. Пленочный полевой транзистор с металлическим каналом по п. 1, отличающийся тем, что для обеспечения на электроде затвора положительной контактной разности потенциалов между металлами электрода затвора и металлического канала выбирают для затвора материал с пониженной работой выхода электронов из металлов: Cs, Pr, Hf, Si, In, Mg, Ga, Tl, V, Be, Pb, Ta, Al, Zn, Sn, Bi, Cu, Cd, Nd, Sr, Rb, La, Sc, лантанидов, их сплавов и проводящих соединений, а для металлического канала выбирают материал с повышенной работой выхода электронов из металлов Hg, Fe, Cu, Ag, Au, Pt, Pd, (As), Те, Os. (C), Ti, Ni, Cr, Co, W, Mo, Ir, их сплавов и проводящих соединений.

3. Пленочный полевой транзистор с металлическим каналом по п. 1, отличающийся тем, что для обеспечения на электроде затвора отрицательной контактной разности потенциалов между металлами электрода затвора и металлического канала выбирают для затвора материал с повышенной работой выхода электронов из металлов: Hg, Fe, Cu, Ag, Au, Pt, Pd, (As), Те, Os. (C), Ti, Ni, Cr, Co, W, Mo, Ir, их сплавов и проводящих соединений, а для металлического канала выбирают материал с пониженной работой выхода электронов из металлов Cs, Pr, Hf, Si, In, Mg, Ga, Tl, V, Be, Pb, Та, Al, Zn, Sn, Bi, Cu, Cd, Nd, Sr, Rb, La, Sc, лантанидов, их сплавов и проводящих соединений.

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

Авторы

Даты

2018-05-17—Публикация

2017-04-14—Подача