Изобретение относится к литейному оборудованию, KoHkpeTHee - к установкам расплавления модельного состава при литье по выплавляемым моделям.

Известны установки для расплавления приготовленного модельного состава и заполнения им пресс-форм. Установка включает резервуар для модельного состава, помещенный в емкость с трансформаторным Маслом, электронагреватель и терморегулирующее устройство. Электронагреватель в указанной установке расположен под емкостью с трансформаторным маслом. Резервуар герметически закрывается, для подачи сжатого воздуха в верхнюю свободную от модельного состава зону. Величина давления сжатого воздуха контролируется с помощью манометра, установленного на крышке, а температура нагрева модельного состава - термометром.flj,

Недостаток установки заключается . в малой производительности, так как установка не способна обеспечить равномерное полное расплавление модельного состава и процесс расплавления длится три часа.

Наиболее близкой по технической сущности и достигаемому эффекту к предлагаемому является установка, содержащая расплавляющий резервуар для модельного состава, электронагреватели и терморегулирующие устройства. Электронагреватели расположены на цилиндрической поверхности резервуара и у его дна. Температура нагрева модельного состава контролируется дистанционным контактным термометром, расположенным в нижней части резервуара в модельном составе Г2.

Недостатками установки являются низкая производительность и качество расплава, связанные с тем, что модельный состав разогревается неполностью и неравномерно только от поверхности резервуара.

Цель изобретения - повышение производительности установки и качества расплава.

Указанная цель достигается за счет того, что в установке для расплава модельного состава, содержащей термоизолирующий корпус, разервуар для расплава, электронагреватели, термометры, соединенные с терморегуляторами, герметизирующую крышку.

резервуар для расплава снабжен дополнительн-лм центральным элементом, внутри которого установлен.электронагреватель, при этом резервуар и центральный элемент оснащены радиальными ребрами, выполненными по высоте резервуара и центрального элемента, а термометры установлены внутри ребе резервуара и в центральном элементе.

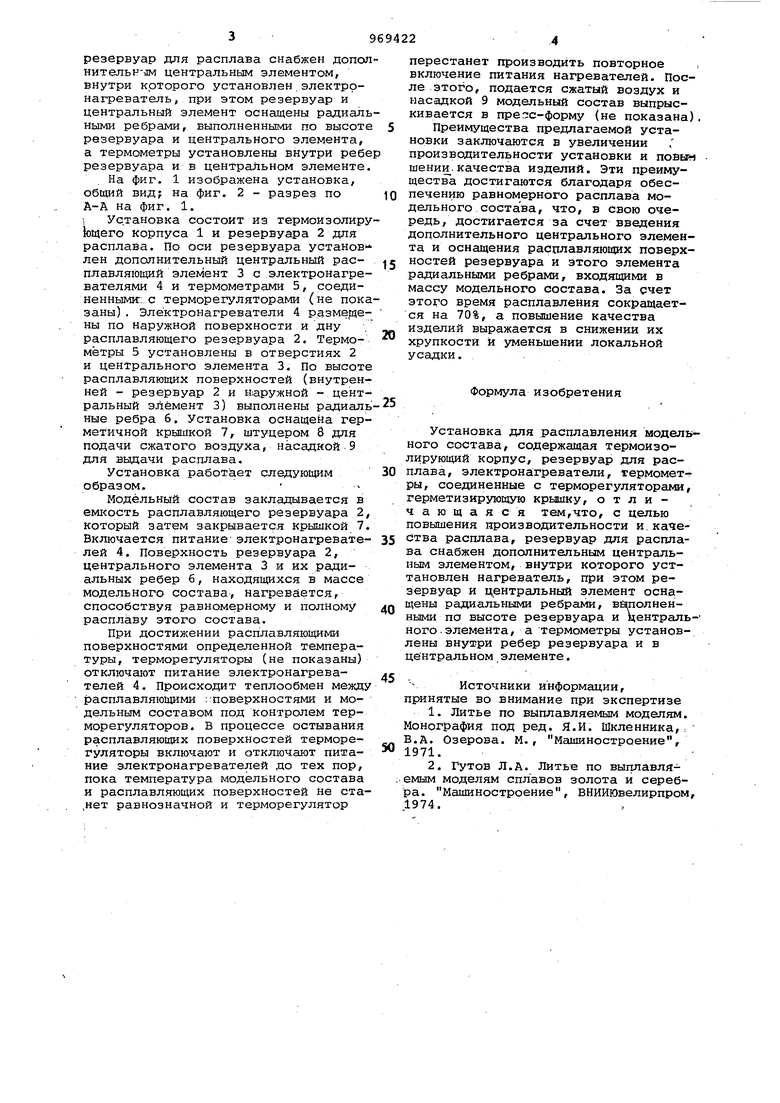

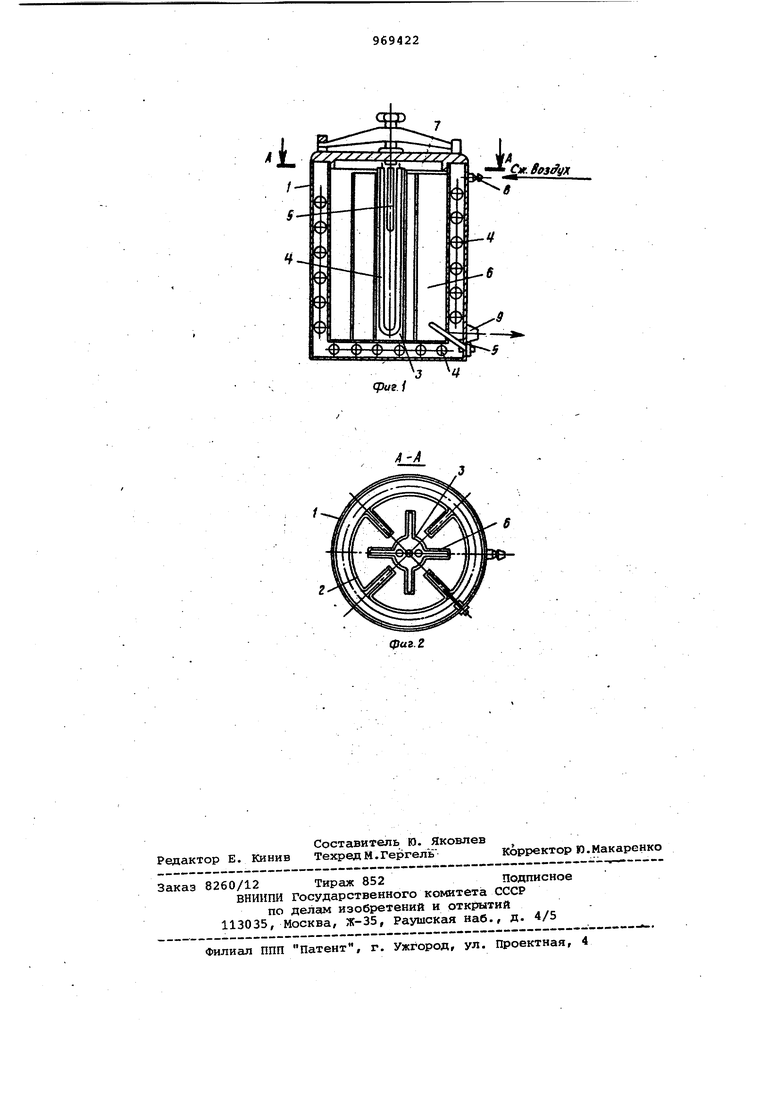

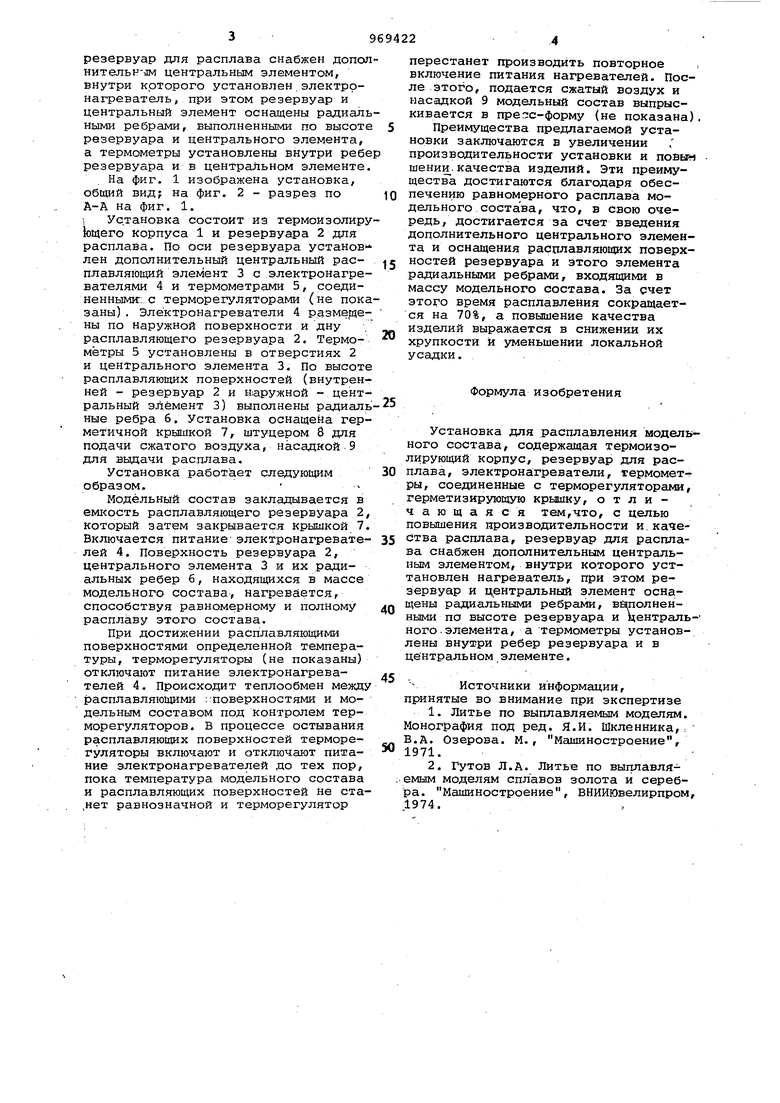

На фиг. 1 изображена установка, общий вид; на фиг, 2 - разрез по А-А на фиг. 1.

i Установка состоит из термоизолируЬщего корпуса 1 и резервуара 2 для расплава. По оси резервуара уставов лен дополнительный центральный расплавляющий элемент 3 с электронагревателями 4 и термометрами 5, соединенными:: с терморегуляторами (не показаны) . Электронагреватели 4 р.азмерены по наружной поверхности и дну расплавляющего резервуара 2. Термометры 5 установлены в отверстиях 2 и центрального элемента 3. По высоте расплавляющих поверхностей (внутренней - резервуар 2 и наружной - центральный элемент 3) выполнены радиаль ные ребра 6. Установка оснащена герметичной крышкой 7, штуцером 8 для подачи сжатого воздуха, насадкой 9 для выдачи расплава,

Установка работё.ет следующим образом. Модельный состав закладывается в емкость расплавляющего резервуара 2, который затем закрывается крышкой 7. Включается питаниеэлектронагревателей 4. Поверхность резервуара 2, центрального элемента 3 и их радиальных ребер б, находящихся в массе модельного состава, нагревается, способствуя равномерному и полному расплаву этого состава.

При достижении расплавляющими поверхностями определенной температуры, терморегуляторы (не показаны) отключают питание электронагревателей 4, Происходит теплообмен между {эасплавляющими ;:поверхностями и модельным составом под контролем терморегуляторов. В процессе остывания расплавляющих поверхностей терморегуляторы включают и отключают питание электронагревателей до тех пор, пока температура модельного состава и расплавляющих поверхностей не ста,нет равнозначной и терморегулятор

перестанет производить повторное включение питания нагревателей. После этого, подается сжатый воздух и насадкой 9 модельный состав выпрыскивается в преПС-форму (не показана)

Преимущества предлагаемой установки заключаются в увеличении производительности установки и повыч шении.качества изделий. Эти преимущества достигаются благодаря обеспечению равномерного расплава модельного состава, что, в свою очередь, достигается за счет введения дополнительного центрального элемента и оснащения расплавляющих поверхностей резервуара и этого элемента радиальными ребрами, входящими в массу модельного состава. За счет этого время расплавления сокращается на 70%, а повышение качества изделий выражается в снижении их хрупкости и уменьшении локальной усадки.

Формула изобретения

Установка для расплавления модельного состава, содержащая термоизолирующий корпус, резервуар для расплава, электрона:греватели, термометры, соединенные с терморегуляторами, герметизирующую крьошку, отличающаяся тем,что, с целью повышения производительности и.качества расплава, резервуар для расплава снабжен дополнительным центральным элементом, внутри которого усттановлен нагреватель, при этом резервуар и центральный элемент оснащены радиальными ребрагии, вйполненными по высоте резервуара и центрального.элемента, а термометры установлены внутри ребер резервуара и в центральном элементе.

Источники информации, принятые во внимание при экспертизе

1.Литье по выплавляемым моделям. Монография под ред. Я.И. Шкленника,; В.А. Озерова. М., Машиностроение, 1971.

2,Гутов Л.А. Литье по выплавляемым моделям сплавов золота и серебра. Машиностроение, ВНИИЮвелирпром 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ ПОРШНЯ | 2009 |

|

RU2513672C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2361696C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU2051005C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2353469C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2404879C2 |

| ОТЛИВКИ В ЭЛЕКТРОМАГНИТНОЙ ФОРМЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2402405C2 |

| Установка для запрессовки модельной массы | 1979 |

|

SU872005A1 |

| Установка для изготовления швейных мелков из термопластического материала | 1982 |

|

SU1050647A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕРМЕТАЛЛИЧЕСКИХ ОТЛИВОК (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2107582C1 |

| Установка для приготовления связующего и керамической суспензии | 1990 |

|

SU1771867A1 |

А

6

Авторы

Даты

1982-10-30—Публикация

1981-04-09—Подача