Настоящее изобретение относится к способу изготовления гипсосодержащего вспененного готового строительного материала и к гипсосодержащему вспененному готовому строительному материалу, который может быть изготовлен данным способом.

В строительной промышленности применяют различные гипсосодержащие строительные материалы. К гипсосодержащим строительным материалам относят гипсы, такие как отделочные гипсы, строительные гипсы, гипсовые машинные штукатурки, штукатурные гипсы, адгезионные гипсы, гипсы для швов, шпаклевочные гипсы, лепные гипсы, изолирующие гипсы, высокообжиговые гипсы, гипсы для готовых штукатурок и мраморный гипс. Гипсосодержащие строительные материалы кроме того охватывают гипсосодержащие готовые структурные элементы, такие как гипсокартонные панели, гипсоволокнистые плиты, гипсосодержащие стеновые панели и содержащие гипс формованные изделия.

Многие гипсосодержащие строительные материалы под воздействием воды обладают лишь условной стойкостью. Это происходит вследствие растворимости в воде затвердевшего гипса. Поэтому в наружных частях гипс используют в пропитанном виде. Внутри, во влажных помещениях, таких как ванные комнаты или подвалы, предпочтительно использовать другие материалы.

С технической точки зрения стойкость гипсосодержащих строительных материалов в отношении воды повышают благодаря гидрофобизации. При этом гипсосодержащий строительный материал или его поверхность обрабатывают гидрофобизирующим средством. В качестве гидрофобизирующих средств описаны восковые эмульсии, которые дополнительно могут содержать поливиниловый спирт (US 2010/0116406 A1, US 3935021, US 5437722) или сополимеры стирола и(мет)акриловой кислоты (WO 00/63294 А1) или комбинации анионных и неионогенных поверхностно-активных веществ (WO 99/35103 А1). Далее в качестве гидрофобизирующих средств описаны водоотталкивающие кремнийорганические соединения (DE 1223287, US 5814411).

Также был раскрыт способ целенаправленной гидрофобизации волокнистых материалов, которые вводят в гипсосодержащие готовые строительные элементы. В связи с этим в заявке WO 2010/112197 в качестве гидрофобизирующих средств в частности были описаны кетеновые димеры, производные алкилянтарной или алкиленянтарной кислоты, склеивающие средства на полимерной основе, квасцы и кремнийорганические соединения и в заявке WO 02/28795 в особенности кетеновые димеры, ангидриды алкенилянтарной кислоты и стеариновые кислоты. В соответствии с документом US 4,470,877 применяют алкилкетеновый димер в качестве клеящего вещества для гипсокартонных листов с дигидратом сульфата кальция в качестве наполнителя.

Описанные в предшествующем уровне техники средства обладают недостатками. Так некоторые гидрофобизирующие средства не поддаются дозированию, такие как, например, воски, другие чувствительны к выщелачиванию, такие как, например, производные кислот жирного ряда. Фасадные строительные материалы с ангидридными связями подвергают гидрофобной стандартизации при помощи порошкообразных солей кислот жирного ряда, таких как олеаты или стеараты. Однако соли кислот жирного ряда в особенности под влиянием ливней и морозов выщелачиваются и распадаются.

Если для установки необходимой гидрофобности к гипсу необходимо добавить большое количество гидрофобизирующего средства, то это может ухудшить другие свойства продукта, такие как прочность. В таком случае необходимая гидрофобность не может быть установлена независимо от других свойств продукта.

Известные из уровня техники способы являются неудовлетворительными для гидрофобизации вспененных готовых строительных материалов из предшествующего уровня техники и придания им водостойкости. Воски следует применять в слабых растворах, в то время как большие количества силоксанов, как правило, проявляют антивспенивающее действие, в результате которого пористая структура пены может подвергаться отрицательному воздействию.

Поэтому в основе настоящего изобретения лежит задача предоставить способ изготовления гипсосодержащего вспененного готового строительного материала, которые проявляет повышенную гидрофобность. Помимо этого в основе настоящего изобретения лежит задача предоставить способ изготовления гипсосодержащего вспененного готового строительного материала, обеспечивающий повышение гидрофобности с использованием как можно более низких количеств гидрофобизирующего средства. Также в основе настоящего изобретения лежит задача обеспечить гипсосодержащий вспененный готовый строительный материал, который под воздействием влажности адсорбирует только незначительные количества воды. Помимо этого, способ должен быть простым и не требовать изменения параметров процесса обработки. Также в основе настоящего изобретения лежат задачи обеспечить гидрофобный гипсосодержащий вспененный готовый строительный материал, обладающий высокой прочностью.

Неожиданным образом было обнаружено, что эти задачи могут быть решены при помощи способа изготовления гипсосодержащего вспененного готового строительного материала посредством введения в контакт полугидрата гипса или ангидрита с кетеновым димером.

Таким образом, изобретение относится к способу изготовления гипсосодержащего вспененного готового строительного материала. Варианты осуществления изобретения представляют собой следующие:

1. Способ изготовления гипсосодержащего вспененного готового строительного материала, который включает

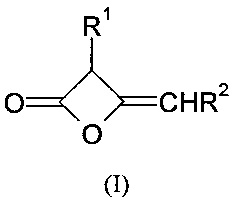

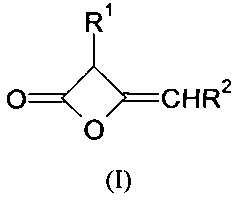

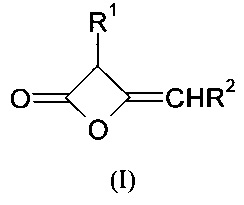

(а) приготовление смеси из полугидрата гипса или ангидрита, кетенового димера формулы (I),

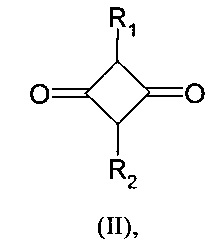

и/или формулы (II)

в которой R1 и R2 означают одинаковые или различные углеводородные остатки, содержащие от 12 до 24 атомов углерода, и водной пены для получения гипсовой композиции; и

(б) формование, по выбору отверждение и сушку гипсовой композиции для получения вспененного готового строительного материала.

2. Способ в соответствии с вариантом осуществления 1, в котором углеводородные остатки выбирают из разветвленного и неразветвленного С12-С24-алкила или C12-C24-алкенила.

3. Способ в соответствии с вариантом осуществления 1 или 2, в котором углеводородные остатки выбирают из разветвленного и неразветвленного С12-С24-алкила, в частности разветвленного и неразветвленного С14-С20-алкила и особенно предпочтительно разветвленного и неразветвленного С16-С18-алкила, такого как разветвленного и неразветвленного С16-алкила и разветвленного и неразветвленного С18-алкила.

4. Способ в соответствии с одним из предыдущих вариантов осуществления, в котором кетеновый димер применяют в виде водной дисперсии (дисперсии кетенового димера).

5. Способ в соответствии с вариантом осуществления 4, в котором полугидрат гипса или ангидрит применяют в твердом виде или в виде водной суспензии.

6. Способ в соответствии с одним из вариантов осуществления 4 или 5, в котором дисперсию кетенового димера стабилизируют посредством защитного коллоида.

7. Способ в соответствии с вариантом осуществления 6, в котором защитный коллоид является анионным, катионным или амфотерным.

8. Способ в соответствии с вариантом осуществления 6 или 7, в котором защитный коллоид выбирают из синтетических, природных и модифицированных полимеров.

9. Способ в соответствии с одним из вариантов осуществления от 6 до 8, в котором защитный коллоид представляет собой неионогенный, анионный или катионный полисахарид, причем анионный полисахарид модифицирован карбоксильными группами и катионный полисахарид модифицирован структурными единицами аммония.

10. Способ в соответствии с вариантом осуществления 9, в котором защитный коллоид представляет собой крахмал или целлюлозу.

11. Способ в соответствии с вариантом осуществления 10, в котором защитный коллоид представляет собой картофельный крахмал, тапиоковый крахмал, рисовый крахмал, пшеничный крахмал, кукурузный крахмал, крахмал восковидной кукурузы, крахмал сорго и/или гороховый крахмал, который модифицирован структурными единицами аммония.

12. Способ в соответствии с вариантом осуществления 10, в котором защитный коллоид представляет собой целлюлозу, которая модифицирована структурными единицами аммония.

13. Способ в соответствии с одним из вариантов осуществления от 9 до 12, причем структурные единицы аммония являются одинаковыми или различными и соответствуют формуле (IIIa) и/или формуле (IIIb),

в которых

А означает разветвленный или неразветвленный C1-C4-алкилен, при необходимости замещенный одной или большим количеством гидроксильных или фенильных групп; или

А означает C1-С3-алкилен-фенилен, фенилен-С1-С3-алкилен или С1-С3-алкилен-фенилен-С1-С3-алкилен, который в алкиленовой группе при необходимости замещен одной или большим количеством гидроксильных групп; и

R3, R4 и R5 независимо друг от друга означают разветвленный или неразветвленный С1-С4-алкил или С2-С4-гидроксиалкил и, причем R5 также может означать Н.

14. Способ в соответствии с вариантом осуществления 13, причем структурные единицы аммония являются одинаковыми или различными и соответствуют формуле (IIIb), в которой

А означает  или

или  и

и

R3, R4 и R5 независимо друг от друга означают метил или этил.

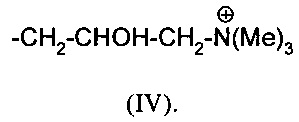

15. Способ в соответствии с одним из вариантов осуществления от 9 до 14, причем структурные единицы аммония соответствуют формуле (IV)

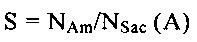

16. Способ в соответствии с одним из вариантов осуществления от 9 до 15, в котором средняя степень замещения S, рассчитанная по уравнению (А):

в котором

NAm означает сумму, которая образована посредством сложения среднего числа аминоструктурных единиц на полисахаридную молекулу со средним числом структурных единиц аммония на полисахаридную молекулу; и

NSac означает среднее число моносахаридных структурных единиц на полисахаридную молекулу;

составляет от 0,01 до 0,5, преимущественно от 0,1 до 0,4 и в частности от 0,2 до 0,3.

17. Способ в соответствии с одним из вариантов осуществления от 4 до 16, причем водная дисперсия содержит от 1 до 60 мас.%, преимущественно от 5 до 50 мас.%, в частности от 10 до 45 мас.%, кетенового димера, в пересчете на общий вес дисперсии.

18. Способ в соответствии с одним из вариантов осуществления от 4 до 17, причем водная дисперсия содержит от 1 до 15 мас.%, преимущественно от 2 до 15 мас.%, в частности от 3 до 15 мас.% защитного коллоида, в пересчете на среднее содержание твердых веществ дисперсии.

19. Способ в соответствии с одним из вариантов осуществления от 4 до 18, причем водная дисперсия кетенового димера содержит сульфат алюминия.

20. Способ в соответствии с вариантом осуществления 19, причем водная дисперсия кетенового димера содержит от 0,1 до 10 мас.%, предпочтительно от 0,1 до 7,5 мас.% и в частности от 0,2 до 5 мас.% сульфата алюминия, в пересчете на кетеновый димер.

21. Способ в соответствии с одним из вариантов осуществления от 4 до 20, причем водная дисперсия кетенового димера содержит диспергирующее средство.

22. Способ в соответствии с вариантом осуществления 21, причем диспергирующее средство представляет собой лингинсульфоновую кислоту и/или продукт конденсации нафталинсульфоновой кислоты и формальдегида, и/или продукт конденсации фенолсульфоновой кислоты и формальдегида, причем группы сульфоновой кислоты при необходимости могут находиться в протонированной и в депротонированной форме, или частично в протонированной и частично в депротонированной форме.

23. Способ в соответствии с вариантом осуществления 21 или 22, причем водная дисперсия кетенового димера содержит от 0,1 до 10 мас.%, предпочтительно от 0,5 до 8 мас.%, и в частности от 1 до 5 мас.% диспергирующего средства, в пересчете на среднее содержание твердых веществ дисперсии.

24. Способ в соответствии с одним из вариантов осуществления от 4 до 23, причем водная дисперсия кетенового димера имеет значение рН в пределах от 3 до 9, предпочтительно от 4 до 9, в частности от 5 до 9.

25. Способ в соответствии с одним из вариантов осуществления от 4 до 24, причем дисперсная фаза водной дисперсии кетенового димера имеет средний диаметр <10 мкм, предпочтительно <5 мкм, более предпочтительно <3 мкм и в особенности <2 мкм, с нижним пределом в 0,5 мкм.

26. Способ в соответствии с одним из вариантов осуществления от 4 до 25, причем водная дисперсия кетенового димера содержит органический растворитель.

27. Способ в соответствии с одним из предыдущих вариантов осуществления, в котором кетеновый димер применяют в количестве от 0,02 до 8, преимущественно от 0,1 до 5, более предпочтительно от 0,2 до 3 мас.%, в пересчете на массу сухого полугидрата гипса или ангидрита.

28. Способ в соответствии с одним из предыдущих вариантов осуществления, в котором дополнительно добавляют одну или большее количество добавок, выбранных из простых эфиров целлюлозы, гашеной извести, минеральных добавок, агрегатов с низкой плотностью, волокон, волокносодержащих компонентов, крахмала, модифицированного крахмала, ускоряющих веществ, загустителей, замедляющих веществ, воздухововлекающих добавок, пенообразователей, антивспенивающих добавок, агентов набухания, наполнителей, полиакрилатов, диспергаторов, пластификаторов, суперпоглотителей и стабилизаторов.

29. Способ в соответствии с вариантом осуществления 28, в котором одна или большее количество добавок выбраны из волокон или волокносодержащих компонентов.

30. Способ в соответствии с вариантом осуществления 28 или 29, в котором добавку (добавки) добавляют во время или после стадии (а).

31. Способ в соответствии с одним из предыдущих вариантов осуществления, причем полугидрат гипса или ангидрит выбирают из α-полугидрата, α/β-полугидрата, β-полугидрата, ангидрита, полученного в результате десульфитации дымовых газов или природного источника, природного ангидрита, синтетического ангидрита и/или смесей из двух или нескольких этих веществ.

32. Способ в соответствии с вариантом осуществления 31, причем гипс выбирают из β-полугидрата, ангидрита, полученного в результате десульфитации дымовых газов или природного источника, и/или их смесей.

33. Способ в соответствии с одним из предыдущих вариантов осуществления, в котором применяют пену, имеющую густоту от 50 до 300 г/л, предпочтительно от 60 до 250 г/л.

34. Способ в соответствии с одним из предыдущих вариантов осуществления, в котором применяют водную пену на основе ПАВ, предпочтительно анионного, неионогенного или амфотерного ПАВ и/или их смесь.

35. Способ в соответствии с вариантом осуществления 34, в котором применяют водную пену на основе С6-С20-алкилсульфатов или С6-С20-алкилэфирсульфатов.

36. Способ в соответствии с одним из предыдущих вариантов осуществления, в котором количество пены является таким, что количество ПАВ≤2 г, предпочтительно от 0,01 до 1 г на кг полугидрата гипса или ангидрита.

37. Способ в соответствии с одним из предыдущих вариантов осуществления, в котором гипсосодержащий вспененный готовый строительный материал имеет внутреннюю плотность от 0,4 до 1,1, предпочтительно от 0,4 до 0,9 и более предпочтительно от 0,5 до 0,8 кг/дм3.

38. Способ в соответствии с одним из предыдущих вариантов осуществления, в котором полугидрат гипса или ангидрит, обработанные кетеновым димером, подвергают тепловой обработке.

39. Способ согласно варианту осуществления 38, в котором тепловую обработку проводят при температурах в пределах от 40 до 110°С, в частности от 50 до 100°С и предпочтительно от 60 до 90°С.

40. Способ в соответствии с одним из предыдущих вариантов осуществления, в котором полугидрат гипса или ангидрит смешивают с кетеновым димером или его частью и к смеси добавляют водную пену.

41. Способ по одному из пп. от 1 до 39, в котором полугидрат гипса или ангидрит смешивают с водной пеной или ее частью и к смеси добавляют кетеновый димер.

42. Гипсосодержащий вспененный готовый строительный материал, содержащий вспененную гипсовую массу, гидрофобизированную алкилкетеновым димером формулы (I) и/или формулы (II), как определено в пп. от 1 до 3.

43. Гипсосодержащий вспененный готовый строительный материал, который может быть получен способом согласно одному из вариантов осуществления от 1 до 41.

44. Строительный материал согласно одному из вариантов осуществления 42 или 43, в котором гипсовая масса имеет внутреннюю плотность от 0,4 до 1,1, предпочтительно от 0,4 до 0,9 и более предпочтительно от 0,5 до 0,8 кг/дм3.

45. Готовый строительный материал согласно одному из вариантов осуществления от 42 до 44, который выбран из панелей, стержней и труб.

46. Готовый строительный материал согласно варианту осуществления 45, который выбран из гипсокартонных панелей, гипсоволокнистых плит, гипсосодержащих стеновых панелей, изделий для обшивки и гипсосодержащих формованных изделий.

47. Готовый строительный материал согласно одному из вариантов осуществления от 42 до 46, который содержит волокна или волокносодержащий компонент.

48. Готовый строительный материал согласно варианту осуществления 47, в котором волокносодержащий компонент представляет собой бумагу, стеклянные волокна, текстильное или нетекстильное стекловолокно или картон.

49. Готовый строительный материал согласно варианту осуществления 48, причем волокносодержащий компонент присутствует на по меньшей мере одной из поверхностей готового строительного материала или введен в готовый строительный материал параллельно по меньшей мере одной из поверхностей.

50. Готовый строительный материал согласно одному из вариантов осуществления от 47 до 49, в котором волокносодержащий компонент содержит сетчатообразно расположенные макроскопические волокна или поверхностно распределенные микроскопические волокна.

51. Готовый строительный материал согласно одному из вариантов осуществления от 47 до 50, в котором волокна представляют собой целлюлозные волокна и волокносодержащий компонент содержит целлюлозные волокна.

Изобретение относится к способу изготовления гипсосодержащего вспененного готового строительного материала, который включает стадию

(а) приготовления смеси из полугидрата гипса или ангидрита, кетенового димера формулы (I),

и/или формулы (II)

в которой R1 и R2 означают одинаковые или различные углеводородные остатки, содержащие от 12 до 24 атомов углерода, и водной пены для получения гипсовой композиции; и

(б) формования, по выбору отверждения и сушки гипсовой композиции для получения вспененного готового строительного материала.

Углеводородные остатки выбирают предпочтительно из разветвленного и неразветвленного С12-С24-алкила или С12-С24-алкенила; далее предпочтительно из разветвленного и неразветвленного С12-С24-алкила; и особенно предпочтительно из разветвленного и неразветвленного С14-С20-алкила. Наиболее предпочтительно углеводородные остатки выбирают из разветвленного и неразветвленного С14-, С15-, С16- и С18-алкила. Под "алкенилом" следует понимать разветвленные и неразветвленные, этиленненасыщенные алифатические углеводороды с одной, двумя или тремя двойными связями.

«Полугидрат гипса или ангидрит» представляет собой содержащее сульфат кальция связующее вещество, которое способно образовывать дигидрат сульфата кальция. Полугидрат гипса или ангидрит содержит по меньшей мере 65 мас.%, предпочтительно по меньшей мере 80 мас.%, в частности по меньшей мере 90 мас.% и в особенности по меньшей мере 95 мас.%, полугидрата гипса или ангидрита с остатком, представляющим собой дигидрат сульфата кальция и примеси, в зависимости от происхождения полугидрата или ангидрита. Полугидрат гипса или ангидрит более предпочтительно выбирают из α-полугидрата, α/β-полугидрата, β-полугидрата (синтетического или полученного из природных источников β-полугидрата), природного ангидрита, синтетического ангидрита, ангидрита, полученного в результате десульфитации дымовых газов, и/или смесей из двух или большего количества из них; преимущественно из β-полугидрата (в частности β-полугидрата, полученного из природных источников), ангидрита, полученного в результате десульфитации дымовых газов и/или их смесей. Однако в данном контексте под понятием "гипс" также следует понимать дигидрат, так как для гидрофобизации алкилкетеновый димер можно также наносить на поверхность уже затвердевшего гипса. Под понятием "гипс" в данном контексте также следует понимать смесь содержащего сульфат кальция связующего вещества с другими компонентами, в частности компонентами для изготовления гипсосодержащих готовых строительных элементов.

Понятие «гидрофобизация», используемое в данном контексте, означает, что поглощение воды материалом на основе гипса составляет ≤25 %, предпочтительно ≤10 % и более предпочтительно ≤5 %, в соответствии с DIN EN 520.

Предпочтительно полугидрат гипса или ангидрит смешивают с кетеновым димером в присутствии воды. При этом особенно предпочтительно применяют кетеновый димер в виде водной дисперсии, которая в дальнейшем обозначается как дисперсия кетенового димера. К тому же полугидрат гипса или ангидрит может быть введен в контакт с дисперсией кетенового димера в твердом виде или в виде водной суспензии. Если полугидрат гипса или ангидрит применяют в виде водной суспензии, то целесообразно вводить дисперсию кетенового димера в гипсовую суспензию. При этом введение дисперсии кетенового димера осуществляют в течение промежутка времени до одной минуты после приготовления гипсовой суспензии. Количества воды выбирают таким образом, что после введения в контакт кетенового димера и гипса получают готовый к применению гипсовый раствор, который на этой стадии содержит по меньшей мере частично дигидрат гипса. Чтобы обеспечить равномерное распределение кетенового димера в гипсе, производят гомогенизацию при помощи стандартных устройств, например, перемешивающих устройств, таких как мешалка Hobart.

Кетеновый димер получают вследствие димеризации кетенов. Кетены получают, например, путем взаимодействия хлорангидридов карбоновой кислоты с третичными аминами. Техническое значение в частности имеют хлорангидриды карбоновых кислот, которые могут быть получены хлорированием встречающихся в природе кислот жирного ряда или их смесей, например, хлорангидриды кислот на основе кислот жирного ряда, которые были получены из кокосового масла, таллового масла, касторового масла, оливкового масла, говяжьего жира или пальмоядрового масла. Типичными примерами хлорангидридов карбоновых кислот являются хлорангидрид миристиновой кислоты, хлорангидрид пальмитиновой кислоты, хлорангидрид стеариновой кислоты, хлорангидрид олеиновой кислоты, хлорангидрид бегеновой кислоты и хлорангидрид изостеариновой кислоты. Взаимодействие хлорангидридов карбоновых кислот с третичными аминами предпочтительно осуществляют при отсутствии растворителей посредством интенсивного перемешивания при температурах от 65 до 150°С в соответствии со способом, известным из ЕР-А 1453821.

Дисперсию кетенового димера в соответствии с изобретением стабилизируют при помощи диспергатора, преимущественно посредством защитного коллоида. Защитный коллоид может быть неионогенным, анионным, катионным или амфотерным и в частности выбран из синтетических, природных и модифицированных природных полимеров.

Примерами пригодных неионогенных защитных коллоидов являются поливиниловый спирт, поливинилпирролидон и сополимеры, содержащие винилпирролидон, гидроксипропилцеллюлоза или

гидроксипропилметилцеллюлоза и т.д. Список пригодных защитных коллоидов опубликован в Houben-Weyl Methoden der organischen Chemie, Band XIV/1: Makromolekulare Stoffe. изд-е Georg Thieme, Штутгарт 1961, сс. 411-420.

Примерами пригодных анионных защитных коллоидов являются полиакрилаты, простые поликарбоновые эфиры, полифосфатные простые эфиры, кетоновые смолы, карбоксиметилцеллюлоза, пектины, альгинаты, продукты конденсации нафталинсульфоновой кислоты и формальдегида или соли нафталинсульфоновой кислоты, меламинсульфоновой кислоты, этоксилированных фенилфосфатных кислот и формальдегида и/или лигнинсульфоновой кислоты или соли лигнинсульфоновой кислоты.

Примерами пригодных амфотерных защитных коллоидов являются белки, такие как желатин.

Примерами катионных защитных коллоидов являются поливиниламины, хлорид полидиаллилдиметиламмония, сополимеры акриламида и этилакрилата триметиламмония, поли (бензилдиметиламмония этилметакрилат) и катионные полисахариды, такие как катионные крахмалы и катионные целлюлозы. Предпочтение отдают полисахаридам, которые модифицированы структурными единицами аммония. Особенно предпочтительно используют указанные неионогенные или анионные защитные коллоиды. Предпочтительные катионные защитные коллоиды представляют собой крахмал или целлюлозу, которые модифицированы структурными единицами аммония и в дальнейшем обозначаются как катионный крахмал или катионная целлюлоза. В качестве катионного крахмала и катионной целлюлозы принимают во внимание все водорастворимые крахмалы и водорастворимые целлюлозы, которые в качестве катионной группы имеют аминогруппу и/или аммониевую группу. Подобные крахмалы имеются в продаже. Они могут быть получены, например, путем взаимодействия природного крахмала с соединениями, имеющими третичные или четвертичные атомы углерода, такие как алкиламиноалкилпероксиды или алкиламиноалкилхлориды. Примерами таких соединений являются хлорид 3-хлор-2-гидроксипропилтриметиламмония и хлорид глицидилтриметиламмония.

Предпочтительные катионные крахмалы имеют структурные единицы аммония, которые являются одинаковыми или различными и соответствуют формуле (Ша) и/или формуле (IIIa),

в которой

А означает разветвленный или неразветвленный C1-С4-алкилен, при необходимости замещенный одной или большим количеством гидроксильных или фенильных групп; или

А означает C1-С3-алкилен-фенилен, фенилен-С1-С3-алкилен или С1-С3-алкилен-фенилен-С1-С3-алкилен, который при необходимости замещен одной или большим количеством гидроксильных групп; и

R3, R4 и R5 независимо друг от друга означают разветвленный или неразветвленный C1-C4-алкил или С2-С4-гидроксиалкил, причем R5 также может означать Н.

Предпочтение отдают структурным единицам аммония, которые являются одинаковыми или различными и соответствуют формуле (IIIb), в которой

А означает

или

или  и

и

R3, R4 и R5 независимо друг от друга означают метил или этил. В одном предпочтительном варианте осуществления структурные единицы аммония соответствуют формуле (IV).

Катионный крахмал или катионная целлюлоза также могут представлять собой катионированный расщепленный крахмал или целлюлозу. Которые могут быть получены вследствие того, что природный крахмал или целлюлозу сначала подвергают расщеплению для того, чтобы снизить молекулярный вес крахмала или целлюлозы, и после чего расщепленный крахмал или целлюлозу катионируют. Расщепление можно осуществлять окислительно, термически, гидролитически и/или ферментативно.

Степень катионирования крахмала или целлюлозы указывают, например, с помощью степени замещения (S). Ее рассчитывают в соответствии с уравнением (А)

в котором

NAm означает сумму, которая образована посредством сложения среднего числа аминоструктурных единиц на полисахаридную молекулу со средним числом структурных единиц аммония на полисахаридную молекулу; и

NSac означает среднее число моносахаридных структурных единиц на полисахаридную молекулу.

Степень замещения катионного крахмала составляет преимущественно от 0,01 до 0,5 и особенно предпочтительно находится в пределах от 0,02 до 0,4. Предпочтительно используемые катионные крахмалы имеют степень замещения по меньшей мере в 0,08, в частности от 0,08 до 0,5, от 0,08 до 0,4 или от 0,08 до 0,3.

Основу для катионных крахмалов могут составлять, например, крахмалы из картофеля, тапиоки, риса, пшеницы, кукурузы, сорго и гороха. Содержание амилопектина в крахмалах может составлять, например, от 0,1 до 100 %. Примером катионного крахмала является Percole® 134 ЕР со степенью замещения в 0,17. Особое предпочтение отдают катионному картофельному крахмалу, который модифицирован третичным или четвертичным амином и обладает вязкостью от 50 до 200 мПас (измерена в вискозиметре Brookfield при температуре от 20°С, шпиндель 2 при содержании твердого вещества 3,0 %).

Предпочтение отдают защитным коллоидам, в особенности крахмалам и модифицированным крахмалам, имеющим вязкость от приблизительно 5 до приблизительно 1000 мПас в 10 % мас./мас. водном растворе.

В вариантах осуществления, в которых кетеновый димер применяют в качестве водной дисперсии, водная дисперсия содержит от 1 до 60 мас.%, в частности от 5 до 50 мас.% и особенно предпочтительно от 10 до 45 мас.% кетенового димера. Преимущественно водная кетеновая дисперсия дополнительно содержит от 0,1 до 10 мас.%, предпочтительно от 0,1 до 7,5 мас.%, особенно предпочтительно от 0,2 до 5 мас.% сульфата алюминия, в пересчете на кетеновый димер. Преимущественно водная дисперсия дополнительно содержит лингинсульфоновую кислоту и/или продукт конденсации нафталинсульфоновой кислоты и формальдегида, и/или продукт конденсации фенолсульфоновой кислоты и формальдегида. Группы сульфоновой кислоты могут присутствовать в протонированной или в депротонированной форме, или частично в протонированной и частично в депротонированной форме. Диспергирующее средство, как правило, находится в количестве от 0,1 до 5 мас.%, предпочтительно от 0,5 до 4 мас.% и в частности от 1 до 3 мас.%.

Водная кетеновая дисперсия предпочтительно имеет значение рН от 5 до 9.

Преимущественно водные кетеновые дисперсии, содержащие сульфат алюминия, также содержат по меньшей мере одну кислоту, которую выбирают из насыщенных C1-C10-карбоновых кислот, бензолсульфоновой кислоты, n-толуолсульфоновой кислоты и минеральных кислот (H2SO4, H3PO4).

При необходимости дисперсии кетенового димера, каждый раз в пересчете на кетеновый димер, содержат

(а) от 0.1 до 10 мас.% сульфата алюминия, и/или

(б) от 1 до 15 мас.% по меньшей мере одного водорастворимого катионного крахмала, и/или

(в) от 0,1 до 5 мас.% по меньшей мере одного продукта конденсации из нафталинсульфоновой кислоты и формальдегида или соли нафталинсульфоновой кислоты и формальдегида и/или лингинсульфоновой кислоты или соли лингинсульфоновой кислоты и/или

(г) от 0,5 до 5 мас.% по меньшей мере одной насыщенной карбоновой кислоты с от 1 до 10 С-атомами, бензолсульфоновой кислоты, n-толуолсульфоновой кислоты и минеральной кислоты (H2SO4, H3PO4).

Дисперсная фаза кетеновых дисперсий в целом имеет средний диаметр менее чем 10 мкм, в частности менее чем 5 мкм, предпочтительно менее чем 2 мкм, особенно предпочтительно менее чем 1 мкм, наиболее предпочтительно менее чем 0,5 мкм. В соответствии с одним из следующих вариантов осуществления дисперсная фаза кетеновых дисперсий имеет средний диаметр в пределах от 0,5 до 10 мкм, 0,5 до 5 мкм, 1 до 10 мкм или от 1 до 5 мкм. Указанные в данном случае величины дисперсии кетенового димера представляют собой средневесовые величины, которые могут быть определены благодаря динамическому светорассеянию. К тому же данный метод известен специалисту в данной области техники, например из Н. Wiese in D. Distler, Wassrige Polymerdispersionen, Wiley-VCH 1999, глава 4.2.1, стр. 40 и на др. сс. и процитированных там литературных источников, а также из Н. Auweter, D. Horn, J. Colloid Interf. Sci. 105 (1985) 399, D. Lilge, D. Horn, Colloid полит. Sci. 269 (1991) 704 или H. Wiese, D. Horn, J. Chem. Phys. 94 (1991) 6429.

Применяемые кетеновые димеры имеют температуру плавления приблизительно 45-70°С. Поэтому в зависимости от температуры дисперсная фаза по меньшей мере частично может находиться в жидком виде. Является выгодным, когда кетеновые димеры после введения в полугидрат гипса или ангидрит, например, во время их высушивания, кратковременно (от 1 до 60 мин) подвергают воздействию температуры выше температуры плавления кетенового димера, и снова охлаждают. В общем, тепловую обработку осуществляют при температуре в пределах от 40 до 110°С, в частности от 50 до 100°С и предпочтительно от 60 до 90°С.

Предпочтительно применяют от 0,02 до 8 мас.%, более предпочтительно от 0,2 до 3 мас.%, наиболее предпочтительно от 0,5 до 2,5 мас.% кетенового димера, в пересчете на массу сухого полугидрата гипса или ангидрита.

В соответствии с изобретением гипс, или полугидрат гипса или ангидрит может содержать один или большее количество компонентов (добавок), которые выбирают из простых эфиров целлюлозы, таких как метилгидроксипропилцеллюлоза; гашеной извести; минеральных добавок, таких как кварцевый песок, известняковый песок, известняковая галька, известняковая мука и глинистые минералы, такие как слюда, каолинит, хризотил, иллит, смектит, вермикулит, тальк, монтмориллонит, гекторит или сапонит; агрегатов с низкой плотностью, таких как перлит; волокон, таких как целлюлозные волокна; волокносодержащих компонентов; ускоряющих веществ, таких как тонко измельченный дигидрат сульфата кальция; загустителей, таких как производные крахмалов, производные гуаров, синтетических загустителей, полиакриламидов и поливиниловых спиртов; замедляющих веществ, таких как кальциевая соль N-полиоксиметилен-аминокислоты (Retardan Р от Sika AG); воздухововлекающих добавок, таких как кислоты жирного ряда, алкилсульфаты и фенилэтоксилаты; пенообразователей, таких как жирные алкилсульфаты и жирные алкилэфирсульфаты; антивспенивающих добавок, таких как силиконы; агентов набухания, таких как слоистые силикаты; полиакрилатов; разжижителей, таких как лигнинсульфонаты, β-нафталинсульфонаты, меламиновые смолы, структуры, содержащие фосфаты или фосфонаты, и поликарбоксилатные простые эфиры; и стабилизаторов, таких как крахмал и простой эфир целлюлозы. Указанные добавки можно добавлять в любое время во время или после стадии (а).

При изготовлении гипсосодержащего вспененного готового строительного материала в технологическом процессе могут быть использованы волокна или волокносодержащий компонент. При этом они могут представлять собой растительные волокна, такие как целлюлозные волокна, стеклянные волокна, синтетические волокна, минеральные волокна или металлические волокна. Волокносодержащие компоненты могут представлять собой плоскостные части, такие как картон или бумага. В общем, при изготовлении гипсосодержащего готового структурного компонента волокносодержащий компонент наносят по меньшей мере на одну из поверхностей или вводят параллельно по меньшей мере одной из поверхностей. Для этой цели гипсосодержащую композицию в соответствии с изобретением можно наносить на волокносодержащий компонент. При этом преимущественно применяют волокносодержащий компонент, который содержит поверхностно распределенные микроскопические волокна. Подобный волокносодержащий компонент преимущественно может состоять, например, из бумаги или картона. Перед нанесением гипса поверхности волокносодержащего компонента могут быть предварительно обработаны. Предпочтительно на гипсосодержащую композицию, которую наносят на волокносодержащий компонент, наносят второй волокносодержащий компонент. Таким образом, получают трехслойное покрытие, как например, в гипсокартонных панелях.

Альтернативно волокносодержащий компонент также может быть введен поверхностно в гипсосодержащую композицию в соответствии с изобретением. При этом применяют преимущественно волокносодержащий компонент, который содержит сетчатообразно расположенные макроскопические волокна. Такой волокносодержащий компонент преимущественно может состоять, например, из целлюлозных или стеклянных волокон. Таким образом, можно получить армированный гипсовый слой, такой как, например, в гипсоволокнистых плитах.

Кроме того, могут быть использованы гидрофобизированные волокна или волокносодержащие компоненты.

На стадии (а) добавляют пену. Предпочтительно пена представляет собой пену на основе ПАВ и в частности пену на основе на основе анионного ПАВ. Пригодными ПАВ являются С12-С20 алкилсульфаты, С12-С20 алкилэфирсульфаты, амфотерные ПАВ (бетаины), алкигполигликозиды и т.п. Пену получают обычным способом, например, при помощи пеногенератора, такого как роторно-статорная система.

Предпочтительно применяют пену, имеющую густоту от 50 до 300 г/л, предпочтительно от 60 до 250 г/л. Количество добавляемой пены составляет столько, что готовый строительный материал имеет внутреннюю плотность <1,10 кг/дм3, предпочтительно <0,90 кг/дм3, и в особенности <0,80 кг/дм3. В соответствии с одним вариантом осуществления, внутренняя плотность, как указано выше, достигается посредством добавления пены в таком количестве, что соотношение ПАВ к полугидрату гипса или ангидриту составляет менее 2,0 г, предпочтительно от 0,01 до 2,0 г ПАВ на кг полугидрата гипса или ангидрита.

Компоненты, содержащие гипсовую композицию стадии (а) могут быть подмешаны в любом порядке, т.е. одновременно или друг за другом, каждый частично или полностью. Предпочтительно полугидрат гипса или ангидрит смешивают с кетеновым димером или его частью и к смеси добавляют водную пену. В соответствии с другим вариантом осуществления полугидрат гипса или ангидрит смешивают с водной пеной или ее частью и к смеси добавляют кетеновый димер.

В стадии (б) гипсовую композицию подвергают обычным стадиям обработки, в особенности приданию композиции (раствору) желаемой формы и ее высушиванию. Процесс отверждения начинается уже во время стадии (а) и продолжается во время придания формы и высушивания. При необходимости, процесс отверждения может быть завершен до высушивания готового строительного материала. Вспененный готовый строительный материал высушивают, обычно в сушильной камере, при внутренних температурах гипса в пределах от 40 до 100°С, более предпочтительно в пределах от 60 до 90°С.

Настоящее изобретение также относится к гипсосодержащему вспененному готовому строительному материалу (готовым структурным компонентам), который может быть изготовлен способ в соответствии с изобретением.

Нижеследующие примеры демонстрируют изобретение, не ограничивая его.

Пример 1

Пену на основе жирного алкилсульфата получали следующим образом: В пеногенераторе 0,3%-ный раствор ПАВ превращали в пену посредством вращения роторно-статорной системы при подаче сжатого воздуха. Полученная густота пены составляла 75 г/л.

Пробные образцы готовили с применением следующих дисперсий гидрофобизирующих средств:

Sasol Hydrowax 170 (сравнительная дисперсия)

Hydrowax 170 от фирмы Sasol представляет собой специальную дисперсию, имеющуюся в продаже (содержание твердого вещества прибл. 37 %) для гидрофобизации гипсокартонных панелей, которая содержит подобранные воски (в том числе твердый парафин) и эмульгаторы и не содержит силикон.

АКД дисперсия I (в соответствии с изобретением)

Водная дисперсия из C16/C18(50:50) алкилкетенового димера, которая диспергирована с 3 мас.% катионно модифицированного крахмала (в формуле I и II: R1 и R2 представляют собой C14- или C16-алкил. Средний диаметр частиц составляет прибл. 1000 нм. Общее содержание твердого вещества составляет прибл. 24%.

АКД дисперсия II (в соответствии с изобретением) Водная дисперсия из С16/С18(20:80)-алкилкетенового димера, которая диспергирована с 3 мас.% катионно модифицированного крахмала (в формуле I и II: R1 и R2 представляют собой С14-алкил или С16-алкил). Средний диаметр частиц составляет прибл. 1000 нм. Общее содержание твердого вещества составляет прибл. 18%.

Дисперсию гидрофобизирующего средства разбавляли в емкости с водой и гомогенизировали до получения жидкого компонента, так что указанные в нижеследующей Таблице 1 количества гидрофобизирующего средства содержались в 480 г воды, т.е. во внимание принимали воду, содержащуюся в дисперсии гидрофобизирующего средства. Полученный в результате десульфитации дымовых газов β-полугидрат (600 г) предварительно гомогенизировали в мешалке с 0,13 г тонко измельченного дигидрата сульфата кальция (ускоряющее вещество для установления времени отверждения прибл. в 2,5 мин) до получения сухого компонента. Сухой компонент всыпали в жидкий компонент. Через 15 секунд после выдерживания полученный гипсовый раствор перемешивали при помощи мешалки Hobart на II ступени (285 оборотов в минуту) в течение последующих 30 секунд, и во время этого перемешивания добавляли пену на основе жирного алкилсульфата (20,4 г с густотой 75 г/л). Густота полученного гипсового раствора составляла 1050+/-10 кг/м3. После заполнения цилиндрической пластмассовой чаши высотой в 10 см и диаметром 8 см частью гипсового раствора осуществляли отверждение и сушку до получения пробного образца, имеющего высоту 2 см. После отверждения пробного образца (выдерживание при 20°С в течение 15 минут), его вынимали из пластмассовой формы, высушивали в течение 15 минут при температуре 100°С в течение 60 минут, а затем при температуре около 40°С до постоянной массы. Массу пробного образца (MD) определяли путем взвешивания. Для измерения адсорбции воды, пробный образец выдерживали в водяной бане с поддерживаемой равномерно температурой до 20°С. Уровень заполнения водяной бани устанавливали таким образом, чтобы самая высокая точка пробного образца была перекрыта водой на 3 см. После двухчасового выдерживания в водяной бане, пробный образец изымали из водяной бани и избыток воды удаляли салфеткой. Массу пробного образца (MW) снова определяли взвешиванием, и поглощение воды W определяли в % по следующей формуле

Из таблицы 1 очевидно, что для поглощения воды менее чем 5 мас.% необходимо добавление прибл. 1,5 мас.% восковой эмульсии (Sasol Hydrowax 170), в то время как эта величина для обоих примеров в соответствии с изобретением (АКД дисперсия I и II) достигается уже при добавлении менее чем 1,2 мас.%.

Пример 2

Сравнительный опыт 2.1

В 367,5 г воды добавляли 3,0 г пластификатора Melflux PCE 1493 L от фирмы BASF (40%-ный раствор простого поликарбоксилатного эфира для снижения значения вода-гипс), 600 г гипса (из полученного в результате десульфитации дымовых газов β-полугидрата) и 1,3 г ускоряющего вещества (тонко измельченный дигидрат сульфата кальция для установления времени отверждения прибл. в 2,5 мин) и смесь перемешивали в течение 15 секунд. После чего перемешивали в течение 30 секунд при помощи мешалки Hobart на II ступени (285 оборотов в минуту) и тем временем подмешивали пену на основе жирного алкилсульфата (38,6 г с густотой пены в 75 г/л), до установления плотности свежего изготовленного гипсового раствора в 955+/-10 кг/м3.

Сравнительный опыт 2.2

Приготавливали разбавленную восковую эмульсию тем, что отвешивали 32,4 г 37%-ной восковой эмульсии (Sasol Hydrowax 170) в 347 г в воды. Это соответствует 2 мас.% твердого воскового вещества в пересчете на гипс. После чего в разбавленную восковую эмульсию добавляли 3,0 г Melflux РСЕ 1493 L (фирмы BASF), 600 г гипса (из полученного в результате десульфитации дымовых газов β-полугидрата) и 1,3 г ускоряющего вещества (тонко измельченный дигидрат сульфата кальция для установления времени отверждения прибл. в 2,5 мин) и смесь перемешивали в течение 15 секунд. После чего перемешивали в течение 30 секунд при помощи мешалки Hobart на II ступени (285 оборотов в минуту) и тем временем подмешивали пену на основе жирного алкилсульфата (38,6 г с густотой 75 г/л), до установления густоты свежего приготовленного гипсового раствора в 955+/-10 кг/м3.

Опыт 2.3

Приготавливали разбавленную АКД дисперсию тем, что отвешивали 33,3 г 18%-ной АКД дисперсии I в 340,1 г воды. Это соответствует 1 мас.% АКД твердого вещества в пересчете на гипс. После чего в водную восковую эмульсию добавляли 3,0 г Melflux РСЕ 1493 L (фирмы BASF), 600 г гипса (из полученного в результате десульфитации дымовых газов β-полугидрата и 1,3 г ускоряющего вещества (тонко измельченный дигидрат сульфата кальция для установления времени отверждения прибл. в 2,5 мин) и смесь перемешивали в течение 15 секунд. После чего перемешивали в течение 30 секунд при помощи мешалки Hobart на II ступени (285 оборотов в минуту) и тем временем пену на основе жирного алкилсульфата (38,6 г с густотой 75 г/л) подмешивали, до установления густоты свежего приготовленного гипсового раствора в 955+/-10 кг/м3. Получение пробных образцов из гипсового раствора, исследования поглощения воды и расчет поглощения воды осуществляли при помощи опытов и сравнительных опытов примера 2, как описано в примере 1.

Поглощение воды пробных образцов сравнительного опыта 2.1 составляло 34,2%. Поглощение воды пробных образцов сравнительного опыта 2.2 составляло 27,8%. Поглощение воды пробных образцов опыта 2.3 в соответствии с изобретением составляло 9,6%.

Пример 3

Пену на основе жирного алкилэфирсульфата изготавливали, как описано в примере 2.

Сравнительный опыт 3.1

В 354,7 г воды добавляли 3,0 г Melflux РСЕ 1493 L (фирмы BASF), 600 г гипса (из полученного в результате десульфитации дымовых газов β-полугидрата) и 1,0 г ускоряющего вещества (тонко измельченный дигидрат сульфата кальция для установления времени отверждения прибл. в 2,5 мин), и смесь перемешивали в течение 15 секунд. После чего перемешивали в течение 30 секунд при помощи мешалки Hobart на II ступени (285 оборотов в минуту) и тем временем подмешивали пену на основе жирного алкилэфирсульфата (36,5 г с густотой 75 г/л), до установления густоты свежего приготовленного гипсового раствора в 970+/-20 кг/м3.

Опыт 3.2

Приготавливали разбавленную АКД дисперсию II, тем что отвешивали 24,0 г 25 %-ной АКД дисперсии II в 336,7 г воды. В разбавленную АКД дисперсию II добавляли 3,0 г Melflux РСЕ 1493 L (фирмы BASF), 600 г гипса (из полученного в результате десульфитации дымовых газов β-полугидрата) и 0,9 г ускоряющего вещества (тонко измельченный дигидрат сульфата кальция для установления времени отверждения прибл. 2,5 в мин) и смесь перемешивали в течение 15 секунд. После чего перемешивали в течение 30 секунд при помощи мешалки Hobart на ступени II (285 оборотов в минуту) и тем временем подмешивали пену на основе жирного алкилэфирсульфата (36,5 г с густотой 75 г/л), до установления густоты свежего приготовленного гипсового раствора в 970+/-20 кг/м3.

В сравнительном опыте 3.1 и в опыте 3.2 через минуту после начала перемешивания в мешалке Hobart определяли степень текучести (Таблица 2), изготавливали призмы 4×4×16 см3 для исследования прочности (согласно DIN 196-1). При этом сначала призмы выдерживали в течение 24 часов при 20°С/65% относительной влажности воздуха в открытых стальных формах. Через 24 часа их размыкали, как указано в примере 1, высушивали до постоянства массы и затем подвергали испытанию на растяжение при изгибе и испытанию давлением. Время отверждения измеряли при помощи метода разрезания ножом (в соответствии с DIN EN 13279-2).

В примере 3 показано, что при одинаково установленных густоте, степени текучести и времени отверждения благодаря добавлению АКД дисперсии также повышаются значения прочности. При дозировке в один процент АКД дисперсии повышалась как прочность на растяжение при изгибе, так и предел прочности на более чем 10% по сравнению с контрольной смесью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СБОРНОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2015 |

|

RU2691239C2 |

| ГИПСОСОДЕРЖАЩИЕ СТРОИТЕЛЬНЫЕ МАТЕРИАЛЫ | 2012 |

|

RU2608834C2 |

| ГИПСОСОДЕРЖАЩЕЕ ИЗДЕЛИЕ, ИМЕЮЩЕЕ ПОВЫШЕННОЕ СОПРОТИВЛЕНИЕ ОСТАТОЧНОЙ ДЕФОРМАЦИИ, И СПОСОБ И КОМПОЗИЦИЯ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2215708C2 |

| СПОСОБЫ ИЗГОТОВЛЕНИЯ ЛЕГКОЙ ГИПСОВОЙ КОМПОЗИЦИИ С ВНУТРЕННИМ ОБРАЗОВАНИЕМ ПЕНЫ И ИЗГОТОВЛЕННЫЕ ИЗ НЕЕ ПРОДУКТЫ | 2017 |

|

RU2751075C2 |

| ДВОЙНАЯ СОЛЬ В КАЧЕСТВЕ МОЩНОГО ПЕРВИЧНОГО ТЕНЗИДА ДЛЯ СОДЕРЖАЩИХ ПЕРЕРАБОТАННЫЙ ГИПС СМЕСЕЙ СУЛЬФАТА КАЛЬЦИЯ | 2018 |

|

RU2772859C2 |

| ГИПСОВЫЙ ПРОДУКТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2448906C2 |

| ДВОЙНАЯ СОЛЬ В КАЧЕСТВЕ МОЩНОГО ПЕРВИЧНОГО ТЕНЗИДА ДЛЯ СОДЕРЖАЩИХ ПЕРЕРАБОТАННЫЙ ГИПС СМЕСЕЙ СУЛЬФАТА КАЛЬЦИЯ | 2018 |

|

RU2784833C2 |

| СПОСОБ ДИСПЕРГИРОВАНИЯ В ВОДЕ ПРЕЖЕЛАТИНИЗИРОВАННОГО КРАХМАЛА ПРИ ПРОИЗВОДСТВЕ ГИПСОВЫХ ИЗДЕЛИЙ | 2007 |

|

RU2429131C2 |

| СТАБИЛИЗИРОВАННЫЕ ЧАСТИЦЫ ГИПСА | 2020 |

|

RU2818461C2 |

| ГИПСОВЫЕ СУСПЕНЗИИ С ДИСПЕРГИРУЮЩИМИ АГЕНТАМИ НА ОСНОВЕ ЛИНЕЙНЫХ ПОЛИКАРБОКСИЛАТОВ | 2017 |

|

RU2741592C2 |

Группа изобретений относится к способу изготовления гипсосодержащего вспененного готового строительного материала и гипсосодержащему вспененному строительному материалу, изготовленному таким способом. Способ изготовления гипсосодержащего вспененного готового строительного материала включает приготовление смеси из полугидрата гипса и/или ангидрита с кетеновым димером и водной пены, формование, отверждение и высушивание гипсовой композиции с получением вспененного готового строительного материала. Группа изобретений развита в независимых и зависимых пунктах формулы. Технический результат – получение гипсосодержащего вспененного готового строительного материала с повышенной гидрофобностью и прочностью. 3 н. и 13 з.п. ф-лы, 2 табл., 2 пр.

1. Способ изготовления гипсосодержащего вспененного готового строительного материала, включающий стадии

(а) приготовления смеси из полугидрата гипса или ангидрита с кетеновым димером формулы (I)

и/или формулы (II)

в которой R1 и R2 означают одинаковые или различные углеводородные остатки, содержащие от 10 до 24 атомов углерода,

и водной пены, чтобы получить гипсовую композицию; и

(б) формования при необходимости отверждения и высушивания гипсовой композиции с получением вспененного готового строительного материала.

2. Способ по п. 1, в котором кетеновый димер применяют в виде водной дисперсии.

3. Способ по п. 2, в котором полугидрат гипса или ангидрит применяют в твердом виде или в виде водной суспензии.

4. Способ по п. 2 или 3, в котором водную кетеновую дисперсию стабилизируют посредством защитного коллоида.

5. Способ по п. 4, в котором защитный коллоид представляет собой крахмал или целлюлозу, которые модифицированы структурными единицами аммония.

6. Способ по пп. 2, 3 и 5, в котором водная кетеновая дисперсия содержит от 1 до 60 мас.% кетенового димера в пересчете на общую массу дисперсии.

7. Способ по пп. 2, 3 и 5, в котором дисперсная фаза водной кетеновой дисперсии имеет средний диаметр менее чем 10 мкм, более предпочтительно менее 5 мкм.

8. Способ по пп. 1, 2, 3 и 5, в котором применяют от 0,02 до 8,0 мас.%, в особенности от 0,1 до 5 мас.% кетенового димера в пересчете на массу полугидрата гипса или ангидрита.

9. Способ по пп. 1, 2, 3 и 5, в котором полугидрат гипса или ангидрит выбирают из α-полугидрата, α/β-полугидрата, β-полугидрата, природного ангидрита, синтетического ангидрита, ангидрита, полученного в результате десульфитации дымовых газов, и/или смесей из двух или нескольких этих веществ.

10. Способ по пп. 1, 2, 3 и 5, в котором в качестве ПАВ для получения пены применяют жирный алкилсульфат или жирный алкилэфирсульфат.

11. Способ по пп. 1, 2, 3 и 5, в котором применяют пену, имеющую густоту от 50 до 300 г/л, предпочтительно от 60 до 250 г/л.

12. Способ по пп. 1, 2, 3 и 5, в котором применяют от 0,01 до 2 г ПАВ на 1 кг полугидрата гипса или ангидрита.

13. Гипсосодержащий вспененный готовый строительный материал, содержащий вспененную гипсовую массу, гидрофобизированную алкилкетеновым димером формулы (I)

и/или формулы (II)

в которой R1 и R2 означают одинаковые или различные углеводородные остатки, содержащие от 10 до 24 атомов углерода.

14. Гипсосодержащий вспененный готовый строительный материал, который может быть получен по любому из пп. 1-12.

15. Строительный материал по п. 13, в котором гипсовая масса имеет внутреннюю плотность от 0,4 до 1,1, предпочтительно от 0,4 до 0,9, более предпочтительно от 0,5 до 0,8 кг/дм3.

16. Строительный материал по пп. 13, 15, выбранный из гипсокартонных панелей, гипсоволокнистых плит, гипсосодержащих стеновых панелей и гипсосодержащих формованных изделий.

| DE 102005035515 A1, 01.02.2007 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОГИПСОВЫХ ИЗДЕЛИЙ, КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОГИПСОВЫХ ИЗДЕЛИЙ | 1996 |

|

RU2099305C1 |

| Смесь для изготовления изоляционного материала | 1985 |

|

SU1252316A1 |

| Устройство для подачи звукового сигнала | 1928 |

|

SU19098A1 |

| US 4470877 A1, 11.09.1984 | |||

| WO 2010053494 A1, 14.05.2010. | |||

Авторы

Даты

2018-05-23—Публикация

2014-04-25—Подача