Данное изобретение относится к способу получения сборного строительного материала, в особенности к гипсосодержащему вспененному сборному строительному материалу, и к дисперсии для получения сборного строительного материала.

Строительная промышленность применяет множество разных гипсосодержащих строительных материалов. Гипсосодержащие строительные материалы включают гипсы, такие как кусковые гипсы (штукатурочные гипсы), гипсы для цементного раствора, гипсовые смеси для механической штукатурки, гипсы для оштукатуривания, гипсы для склеивания, гипсы для расшивки швов, шпатлевочные гипсы, штукатурочные гипсы, изоляционные гипсы, гипсы для напольного покрытия, гипсы для товарной штукатурной смеси, и искусственные мраморы. Гипсосодержащие строительные материалы дополнительно включают гипсосодержащие готовые структурные компоненты, такие как панели из гипсовой сухой штукатурки, гипсовые волокнокартонные панели, гипсосодержащие панели для обшивки стен, изоляционные гипсовые панели, гипсовые кирпичи и гипсосодержащие отделочные материалы.

Много гипсосодержащих строительных материалов имеют только ограниченную устойчивость при воздействии воды. Эта ограниченная устойчивость объясняется водорастворимостью отвердевшего гипса. На наружном участке, таким образом, гипс применяют в пропитанной форме. На внутреннем участке, во влажных замкнутых пространствах, таких как ванные комнаты или подвалы, преимущественно применяют другие строительные материалы.

В промышленных масштабах, устойчивость гипсосодержащих строительных материалов относительно воды увеличивают гидрофобизацией. Она включает гипсосодержащий строительный материал или его поверхность, обрабатываемые гидрофобизирующим агентом. Описанные гидрофобизирующие агенты включают дисперсии димера алкилкетена (WO 01/81678, US 6,165,259, WO 97/35068), эмульсии воска (WO 2010/053494, WO 2004/108625, WO 2004/033581), которые могут дополнительно включать поливиниловый спирт (US 2010/0116406 A1, US 3935021, US 5437722) или сополимеры стирол-(мет)акриловая кислота (WO 00/63294 А1) или комбинации анионных и неионогенных поверхностно-активных веществ (WO 99/35103 А1). Также описанными как гидрофобизирующие агенты были водоотталкивающие органические соединения кремния (DE 1223287, US 5814411).

Также раскрываются способы целенаправленной гидрофобизации волоконных материалов, включаемых в гипсосодержащие готовые структурные компоненты. Гидрофобизирующие агенты, описанные в этом контексте, включают в особенности димеры кетена, полимерразмерные производные алкилянтарной или алкиленянтарной кислоты, алюминиевые квасцы, и органические соединения кремния (WO 2010/112197), и димеры кетена, ангидриды алкенилянтарной кислоты, и стеариновые кислоты (WO 02/28795). Согласно US 4,470,877, димер алкилкетена применяют в виде клеящего вещества для проклейки в массе, для гипсокартонной бумаги, наполненной дигидратом сульфата кальция. РСТ/ЕР 2014/058474 раскрывает способ получения гипсосодержащего вспененного сборного строительного материала и гипсосодержащего вспененного сборного строительного материала, получаемого этим способом.

Агенты, описанные в предшествующем уровне техники, имеют недостатки. Например, обычные гидрофобизирующие агенты, такие как воски не способны дозироваться, в то время, как другие, такие как производные жирной кислоты, чувствительны к вымыванию. Связанные ангидритом строительные материалы для фасадов становятся гидрофобными применением солей жирных кислот, таких как олеаты или стеараты в порошкообразной форме. Под влиянием проливного дождя и мороза, в особенности, тем не менее, соли жирных кислот вымываются и разлагаются.

Если добавить большое количество гидрофобизирующего агента к гипсу для того, чтобы достичь желательной гидрофобности, это может негативно сказаться на других физико-химических характеристиках, таких как прочность. Описанная гидрофобность потом может быть достигнута независимо от других физико-химических характеристик.

Способы, известные из предшествующего уровня техники, не удовлетворительны по гидрофобизации вспененных сборных строительных материалов предшествующего уровня техники и придания им водостойкости. Воски могут применяться при высоких разбавлениях и больших количествах, тогда как силоксаны, как правило, проявляют пеногасящее действие впоследствии, которое может неблагоприятно влиять на структуру пор пеноматериала.

Задача, которая лежит в основе данного изобретение, таким образом, заключается в том, чтобы предоставить способ получения гипсосодержащего вспененного сборного строительного материала, который проявляет увеличенную гидрофобность. Дополнительно задача, на которой основано данное изобретение, заключается в том, чтобы предоставить способ получения гипсосодержащего вспененного сборного строительного материала, который позволит увеличить гидрофобность, применяя минимальные количества гидрофобизирующего агента. Другая задача, которая лежит в основе данного изобретения, заключается в том, чтобы предоставить гипсосодержащий вспененный сборный строительный материал, который под действием влаги адсорбирует только малые количества воды. Дополнительно, способ должен быть простым и не должен требовать изменения технологических параметров. Другая задача, которая лежит в основе данного изобретения, заключается в том, чтобы предоставить гидрофобизованный гипсосодержащий вспененный сборный строительный материал, который владеет повышенной прочностью.

Неожиданно было найдено, что эти задачи достигаются при помощи дисперсии, включающей димер алкилкетена, азотсодержащий эмульгатор и продукт конденсации формальдегида, и способа получения гипсосодержащего вспененного сборного строительного материала (гипсосодержащий вспененный готовый структурный компонент) путем контактирования гемигидрата гипса или ангидрита с указанной дисперсией.

Изобретение, таким образом, относится к способу получения гипсосодержащего вспененного сборного строительного материала (гипсосодержащего вспененного готового структурного компонента).

Варианты осуществления изобретения заключаются в следующем:

1. Способ получения гипсосодержащего вспененного сборного строительного материала

(I) предоставляют водную дисперсию димера алкилкетена (дисперсия AKD), включающую

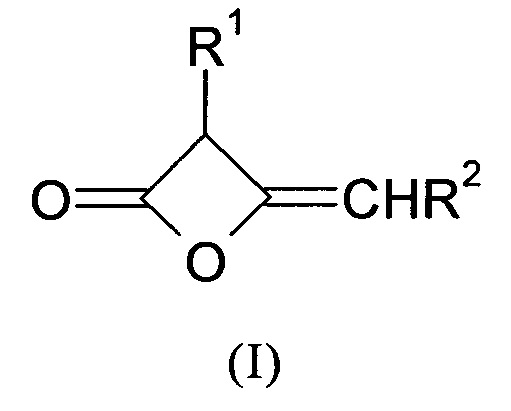

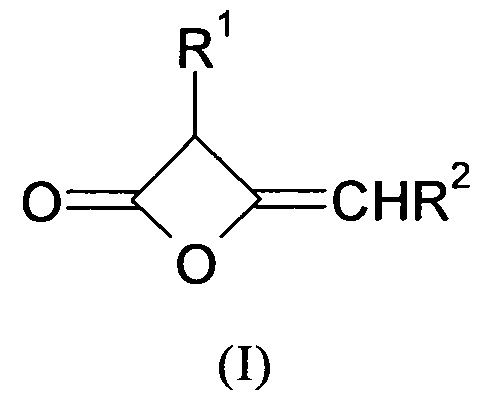

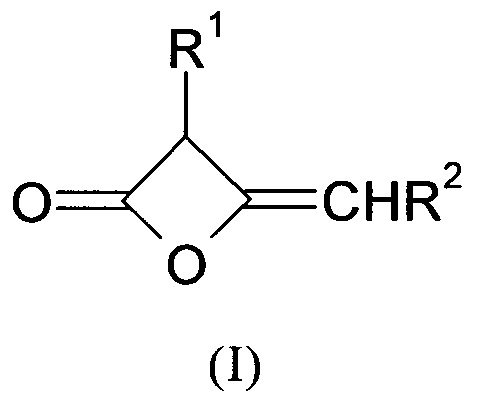

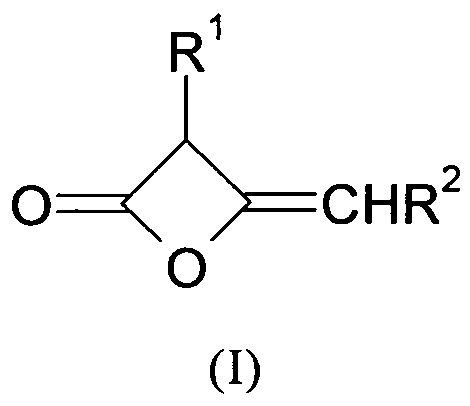

(a) димер алкилкетена формулы (I)

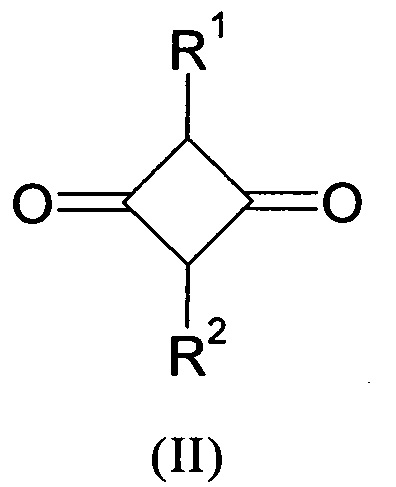

и/или формулы (II)

в которой

R1 и R2 означают одинаковые или разные углеводородные радикалы, включающие 10-24 атомов углерода;

(b) по меньшей мере, один эмульгатор, имеющий содержание азота ≤1 мас. %, выбранный из группы, включающей крахмал, целлюлозу, производное крахмала или производное целлюлозы;

(c) продукт конденсации фенолсульфоновой кислоты и формальдегида, нафталинсульфоновой кислоты и формальдегида или нафталинсульфоновой кислоты, фенола, формальдегида и мочевины, где сульфогруппы необязательно могут присутствовать в протонированной или депротонированной или частично в протонированной и частично в депротонированной форме;

где дисперсия имеет плотность распределения заряда в диапазоне - 5 - - 150 мкэкв/г;

(II) добавляют пеноматериал и гемигидрат гипса или ангидрит или их смесь, до получения композиции гипса и

(III) формируют, необязательно отверждают и сушат композицию гипса до получения вспененного сборного строительного материала.

2. Способ согласно варианту осуществления 1, где углеводородные радикалы в формуле I или II выбраны из разветвленного и неразветвленного С12-С14-алкила или С12-С24-алкенила.

3. Способ согласно варианту осуществления 1 или 2, где углеводородные радикалы выбраны из разветвленного и неразветвленного С12-С24-алкила, более особенно разветвленного и неразветвленного С14-С20-алкила, и более предпочтительно разветвленного и неразветвленного С16-С18-алкила, такого как разветвленного и неразветвленного С16-алкила и разветвленного и неразветвленного С18-алкила.

4. Способ согласно любого из предыдущих вариантов осуществления, где дисперсия AKD дополнительно включает, по меньшей мере, один алкоксилат жирных спиртов, алкоксилат жирных аминов или алкоксилат жирных кислот.

5. Способ согласно варианту осуществления 4, где дисперсия AKD дополнительно включает, по меньшей мере, один алкоксилат жирных спиртов.

6. Способ согласно варианту осуществления 4 или 5, где жирный спирт и жирная кислота включают 8-18 атомов углерода.

7. Способ согласно любому из вариантов осуществления 4-6, где алкоксилат представляет собой С2-С4 алкоксилат, в особенности этоксилат и/или пропоксилат.

8. Способ согласно любому из вариантов осуществления 4-7, где алкоксилат включает 5-30, в особенности 10-20 алкоксигрупп.

9. Способ согласно любого из предыдущих вариантов осуществления, где эмульгатор представляет собой производное крахмала.

10. Способ согласно любого из предыдущих вариантов осуществления, где эмульгатор имеет содержание азота в диапазоне 0.05-1 мас. %, в особенности 0.2-0.8 мас. %.

11. Способ согласно любого из предыдущих вариантов осуществления, где эмульгатор имеет вязкость по Брукфильду в 10% мас./мас. водном растворе (RVDV-II+PX, ротор 01, 6 об/мин, 20°С) в диапазоне от около 3 до около 200 мПас, в особенности в диапазоне от около 10 до около 200 мПас или от около 10 до около 100 мПас.

12. Способ согласно любого из предыдущих вариантов осуществления, где дисперсию AKD получают добавлением димера алкилкетена в форме водной дисперсии прекурсора или в твердой форме, в особенности в порошкообразной форме, к компонентам (b) и (с).

13. Способ согласно любого из предыдущих вариантов осуществления, где гемигидрат гипса или ангидрит применяют в твердой форме или в форме водной суспензии.

14. Способ согласно любого из предыдущих вариантов осуществления, где водная дисперсия AKD включает 1-60 мас. %, предпочтительно 5-50 мас. %, более особенно 10-45 мас. %, димера кетена, в пересчете на общую массу дисперсии.

15. Способ согласно любого из предыдущих вариантов осуществления, где водная дисперсия AKD включает 1-15 мас. %, предпочтительно 1-10 мас. %, более особенно 2-8 мас. %, эмульгатора, в пересчете на общее содержание твердых частиц дисперсии.

16. Способ согласно любого из предыдущих вариантов осуществления, где водная дисперсия AKD включает сульфат алюминия, в особенности 0.1-10 мас. %, предпочтительно 0.1-7.5 мас. %, и в особенности 0.2-5 мас. % сульфата алюминия, в пересчете на димер кетена.

17. Способ согласно любого из предыдущих вариантов осуществления, где водная дисперсия AKD имеет плотность распределения заряда в диапазоне от - 20 до - 120 мкэкв/г, в особенности от - 30 до - 100 мкэкв/г.

18. Способ согласно любого из предыдущих вариантов осуществления, где массовое соотношение димера кетена к упомянутому продукту конденсации находится в диапазоне от 200:1 до 5:1, в особенности от 100:1 до 10:1.

19. Способ согласно любому из вариантов осуществления 4-18, где водная дисперсия AKD включает 0.1-3 мас. %, предпочтительно 0.2-2 мас. %, более предпочтительно 0.2-1.5 мас. % упомянутого алкоксилата жирных спиртов, алкоксилата жирных аминов или алкоксилата жирных кислот, в пересчете на общее содержание твердых частиц дисперсии.

20. Способ согласно любому из вариантов осуществления 4-19, где массовое соотношение димера кетена к упомянутому алкоксилату жирных спиртов, алкоксилату жирных аминов или алкоксилату жирных кислот находится в диапазоне от 500:1 до 10:1, в особенности от 200:1 до 10:1.

21. Способ согласно любого из предыдущих вариантов осуществления, где водная дисперсия AKD включает воск, в особенности парафиновый воск.

22. Способ согласно варианту осуществления 25, где водная дисперсия AKD включает 2-40 мас. %, в особенности 5-30 мас. %, воска.

23. Способ согласно вариантам осуществления 221 или 22, где массовое соотношение димера кетена к упомянутому воску находится в диапазоне от 9:1 до 1:9.

24. Способ согласно любого из предыдущих вариантов осуществления, где водная дисперсия AKD имеет рН в диапазоне от 3 до 9, предпочтительно от 4 до 9, в особенности от 4 до 8.

25. Способ согласно любому из вариантов осуществления 14-23, где дисперсная фаза водной дисперсии прекурсора димера кетена имеет средний диаметр < 10 мкм, предпочтительно < 5 мкм, более предпочтительно < 3 мкм и в особенности < 2 мкм, при этом нижний предел составляет 0.5 мкм.

26. Способ согласно любого из предыдущих вариантов осуществления, где водная дисперсия AKD включает органический растворитель.

27. Способ согласно любого из предыдущих вариантов осуществления, где димер кетена применяют в количестве от 0.02 до 8, предпочтительно 0.1-5, более особенно 0.2-3 мас. %, в пересчете на массу гемигидрата гипса или ангидрита.

28. Способ согласно любого из предыдущих вариантов осуществления, в котором к дисперсии AKD дополнительно добавляют одну или несколько добавок, при этом добавки выбраны из простых эфиров целлюлозы, гашенной извести, минеральных добавок, заполнителей низкой плотности, волокон, волокносодержащих компонентов, крахмала, модифицированного крахмала, ускорителей, загустителей, замедлителей, воздухововлекающих добавок, вспенивающих агентов, пеногасящих добавок, агентов, вызывающих набухание, наполнителей, полиакрилатов, диспергаторов, пластификаторов, суперабсорбентов, и стабилизаторов.

29. Способ согласно варианту осуществления 28, где одна или несколько добавок выбраны из волокон и волокносодержащих компонентов.

30. Способ согласно варианту осуществления 28 или 29, где добавка(и) добавлется(ются) во время или после этапа (II).

31. Способ согласно любого из предыдущих вариантов осуществления, где гемигидрат гипса или ангидрит выбран из α-гемигидрата, α/β-гемигидрата, β-гемигидрата, ангидрита, полученного при десульфуризации дымовых газов или природного источника, природного ангидрита, синтетического ангидрита и/или смесей двух или нескольких из них.

32. Способ согласно варианту осуществления 31, где гипс выбран из β-гемигидрата, ангидрита, полученного при десульфуризации дымовых газов или природного источника и/или их смесей.

33. Способ согласно любого из предыдущих вариантов осуществления, в котором применяют водный пеноматериал, имеющий плотность от 50 до 300 г/л, предпочтительно от 60 до 250 г/л.

34. Способ согласно любого из предыдущих вариантов осуществления, в котором применяют водный пеноматериал на основе поверхностно-активного вещества, предпочтительно на основе анионогенного, неионогенного или амфотерного поверхностно-активного вещества и/или их смеси.

35. Способ согласно варианту осуществления 34, в котором применяют водный пеноматериал в пересчете на С6-С20 алкилсульфат или С6-С20 алкилэтерсульфат.

36. Способ согласно любого из предыдущих вариантов осуществления, где количество пеноматериала составляет столько, что количество поверхностно-активного вещества составляет ≤ 2 г, предпочтительно 0.01-1 г, на кг гемигидрата гипса или ангидрита.

37. Способ согласно любого из предыдущих вариантов осуществления, где гипсосодержащий вспененный сборный строительный материал, имеет плотность наполнителя 0.4-1.1, предпочтительно 0.4-0.9 и более предпочтительно 0.5-0.8 кг/дм3.

38. Способ согласно любого из предыдущих вариантов осуществления, где гемигидрат гипса или ангидрит, обработанный димером кетена, подвергают тепловой обработке.

39. Способ согласно варианту осуществления 38, где тепловую обработку осуществляют при температуре в диапазоне от 40 до 110°С, более особенно 50-100°С, и предпочтительно 60-90°С.

40. Способ согласно любого из предыдущих вариантов осуществления, где гемигидрат гипса или ангидрит смешивают с дисперсией AKD или ее частью и потом добавляют к смеси водный пеноматериал.

41. Способ согласно любому из вариантов осуществления 1-43, где гемигидрат гипса или ангидрит смешивают с водным пеноматериалом или его частью и добавляют к смеси димер кетена.

42. Способ согласно любого из предыдущих вариантов осуществления, где водная дисперсия AKD включает сульфат алюминия.

43. Способ согласно варианту осуществления 42, где водная дисперсия AKD включает 0.1-10 мас. %, предпочтительно 0.1-7.5 мас. %, и в особенности 0.2-5 мас. % сульфата алюминия, в пересчете на димер кетена.

44. Способ согласно любого из предыдущих вариантов осуществления, где дисперсия AKD получают добавлением компонент (с) к компоненту (b) в количестве таком, что дисперсия имеет плотность распределения заряда в диапазоне от - 5 - - 150 мкэкв/г и затем добавляя димер алкилкетена.

45. Водная дисперсия димера алкилкетена (дисперсия AKD), включающая

(a) димер алкилкетена формулы (I)

и/или формулы (II)

в которой

R1 и R2 означают одинаковые или разные углеводородные радикалы, включающие 10-24 атомов углерода;

(b) по меньшей мере, один эмульгатор, имеющий содержание азота ≤ 1 мас. %, выбранный из группы, включающей крахмал, целлюлозу, производное крахмала или производное целлюлозы;

(c) продукт конденсации фенолсульфоновой кислоты и формальдегида, нафталинсульфоновой кислоты и формальдегида или нафталинсульфоновой кислоты, фенола, формальдегида и мочевины, где сульфогруппы необязательно могут присутствовать в протонированной или депротонированной или частично в протонированной и частично в депротонированной форме;

где дисперсия имеет плотность распределения заряда в диапазоне от -5 до -150 мкэкв/г.

46. Дисперсия варианта осуществления 45 имеет плотность распределения заряда в диапазоне от - 10 до - 120 мкэкв/г, в особенности - 20 - - 100 мкэкв/г.

47. Дисперсия варианта осуществления 45 или 46, где по меньшей мере, один эмульгатор имеет содержание азота в диапазоне от 0.05 до 1 мас. %, в особенности 0.2-0.8 мас. % и/или где эмульгатор имеет вязкость по Брукфильду в 10% мас./мас. водном растворе (RVDV-II+PX, ротор 01, 6 об/мин, 20°С) в диапазоне от около 3 до около 200 мПа⋅с, в особенности в диапазоне от около 10 до около 200 мПа⋅с или от около 10 до около 100 мПа⋅с.

48. Дисперсия любых из вариантов осуществления 45-47, где эмульгатор имеет содержание азота в диапазоне от 0.05 до 1 мас. %, в особенности 0.2-0.8 мас. %.

49. Дисперсия согласно любому из предыдущих вариантов осуществления, которая дополнительно включает, по меньшей мере, один алкоксилат жирных спиртов, алкоксилат жирных аминов или алкоксилат жирных кислот.

50. Дисперсия варианта осуществления 49, где алкоксилат жирных спиртов представляет собой этоксилат алканола C8-C18 с 10-30 группами этиленоксида.

51. Дисперсия согласно любому из вариантов осуществления 45-50, которая дополнительно включает воск.

52. Дисперсия согласно любому из вариантов осуществления 45-51 в форме композиции гипса, где дисперсия дополнительно включает гемигидрат гипса или ангидрит или их смесь.

53. Дисперсия варианта осуществления 52, где гемигидрат гипса или ангидрит выбран из α-гемигидрата, α/β-гемигидрата, β-гемигидрата, природного ангидрита, синтетического ангидрита, ангидрита, полученного при десульфуризации дымовых газов, и/или смесей двух или нескольких из них.

54. Дисперсия согласно любому из вариантов осуществления 45-53, которая дополнительно включает водный пеноматериал.

55. Дисперсия варианта осуществления 54, в котором применяют пеноматериал, который имеет плотность от около 50 до 300 г/л, в особенности от 60 до 250 г/л.

56. Дисперсия варианта осуществления 55, где пеноматериал получен из 0.01-2 г поверхностно-активного вещества на кг гемигидрата гипса или ангидрита.

57. Дисперсия согласно любому из вариантов осуществления 45-56, включающая 1-60 мас. %, предпочтительно 5-50 мас. %, более особенно 10-45 мас. %, димера кетена, в пересчете на общую массу дисперсии.

58. Дисперсия согласно любому из вариантов осуществления 45-57, включающая 1-15 мас. %, предпочтительно 1-10 мас. %, более особенно 2-8 мас. %, эмульгатора, в пересчете на общее содержание твердых частиц дисперсии.

59. Дисперсия согласно любому из вариантов осуществления 45-58, включающая 0.1-3 мас. %, предпочтительно 0.2-2 мас. %, более предпочтительно 0.2-1.5 мас. % упомянутого алкоксилата жирных спиртов, алкоксилата жирных аминов или алкоксилата жирных кислот, в пересчете на общее содержание твердых частиц дисперсии.

60. Дисперсия согласно любому из вариантов осуществления 45-59, включающая 10-20 мас. % воска.

61. Водная дисперсия как определено в любом из вариантов осуществления 1-44.

62. Сборный строительный материал, в особенности гипсосодержащий вспененный сборный строительный материал, включающий основу вспененного гипса, гидрофобизированного дисперсией как определено в любом из вариантов осуществления 54-61.

63. Гипсосодержащий вспененный сборный строительный материал, получаемый способом согласно любому из вариантов осуществления 1-44.

64. Сборный строительный материал варианта осуществления 62 или 63, где гипсовая основа имеет плотность наполнителя 0.4-1.1 кг/дм3, предпочтительно 0.4-0.9 и более предпочтительно 0.5-0.8 кг/дм3.

65. Сборный строительный материал согласно любому варианту осуществления 62-64, который выбран из панелей, прутьев, и труб.

66. Сборный строительный материал согласно варианту осуществления 65, который выбран из панелей из гипсовой сухой штукатурки, гипсовых волокнокартонных панелей, гипсосодержащих панелей для обшивки стен, облицовочных продуктов и гипсосодержащих отделочных материалов.

67. Сборный строительный материал согласно любому из вариантов осуществления 62-66, который включает волокна или волокносодержащий компонент.

68. Сборный строительный материал согласно варианту осуществления

67, где волокносодержащий компонент представляет собой бумагу, стекловолокна, тканный или нетканый стекломатериал или картон.

69. Сборный строительный материал согласно варианту осуществления 68, где волокносодержащий компонент присутствует, по меньшей мере, на одной из поверхностей сборного строительного материала или включен параллельно, по меньшей мере, одной из поверхностей в сборном строительном материале.

70. Сборный строительный материал согласно любому из вариантов осуществления 67-69, где волокносодержащий компонент включает макроскопические волокна в сетевидном расположении или микроскопические волокна в листовидном распределении.

71. Сборный строительный материал согласно любому из вариантов осуществления 67-69, где волокна представляют собой волокна целлюлозы, и волокносодержащий компонент включает волокна целлюлозы.

Изобретение относится к способу получения гипсосодержащего вспененного сборного строительного материала, включающему этапы

(I) предоставляют дисперсию димера алкилкетена, включающую

(а) димер алкилкетена формулы (I)

и/или формулы (II)

в которой

R1 и R2 означают одинаковые или разные углеводородные радикалы, включающие 10-24 атомов углерода;

(b) по меньшей мере, один эмульгатор, имеющий содержание азота ≤ 1 мас. %, выбранный из группы, включающей крахмал, целлюлозу, производное крахмала или производное целлюлозы;

(c) продукт конденсации фенолсульфоновой кислоты и формальдегида, нафталинсульфоновой кислоты и формальдегида или нафталинсульфоновой кислоты, фенола, формальдегида и мочевины, где сульфогруппы необязательно могут присутствовать в протонированной или депротонированной или частично в протонированной и частично в депротонированной форме;

где дисперсия имеет плотность распределения заряда в диапазоне от - 5 до - 150 мкэкв/г.;

(II) добавляют пеноматериал и гемигидрат гипса или ангидрит или их смесь, до получения композиции гипса и

(III) формируют, необязательно отверждают и сушат композицию гипса до получения вспененного сборного строительного материала.

Углеводородные радикалы предпочтительно выбраны из разветвленного и неразветвленного С12-С24-алкила или С12-С24-алкенила; более предпочтительно из разветвленного и неразветвленного С12-С24-алкила; и очень предпочтительно из разветвленного и неразветвленного С14-С20-алкила. С очень особенным предпочтением углеводородные радикалы выбраны из разветвленного и неразветвленного С14-, С15-, C16-, и С18-алкила. Под "алкенил" подразумевают разветвленные и неразветвленные, этиленовоненасыщенные алифатические углеводороды, имеющие одну, две или три двойные связи.

"Гемигидрат гипса" или "ангидрит" представляет собой связующее вещество, содержащее сульфат кальция, которое способно формировать дигидрат сульфата кальция. Гемигидрат гипса или ангидрит содержат, по меньшей мере, 65 мас. %, предпочтительно, по меньшей мере, 80 мас. %, в особенности, по меньшей мере, 90 и особенно, по меньшей мере, 95 мас. %, гемигидрата или ангидрита с остатком, являющимся дигидратом сульфата кальция и/ примесью, в зависимости от происхождения гемигидрата или ангидрита. Гемигидрат или ангидрит более особенно выбирают из α-гемигидрата, α/β-гемигидрата, β-гемигидрата (β-гемигидрата, который является синтетическим или полученным из природных источников), природного ангидрита, синтетического ангидрита, ангидрита, полученного от десульфуризации дымовых газов, и/или смеси двух или более из них; предпочтительно из β-гемигидрата (более особенно β-гемигидрата, полученного из природных источников), ангидрита, полученного от десульфуризации дымовых газов, и/или их смесей. Термин "гипс" также здесь означает, тем не менее, дигидрат, поскольку димер алкилкетена также может быть применен, для придания водонепроницаемости, на поверхности гипса, который уже затвердел. Термин "гипс" также здесь означает смесь связующего вещества, содержащего сульфат кальция с другими компонентами, более особенно компонентами для изготовления гипсосодержащих готовых структурных компонентов.

"Гидрофобный", как применяется здесь, означает, что вода, поглощенная материалом на основе гипса, составляет ≤ 25%, предпочтительно ≤ 10% и более предпочтительно ≤ 5%, в соответствии с DIN EN 520.

Гемигидрат гипса или ангидрит может быть приведен в контакт, в твердой форме или в форме водной суспензии, с дисперсией AKD. Гемигидрат гипса или ангидрит практично смешивать в твердой форме с суспензией димера кетена, например, введением в водную дисперсию димера кетена. Если гемигидрат гипса или ангидрит применяют в форме водной суспензии, дисперсию AKD практично вводить в суспензию гипса. Это введение дисперсии AKD осуществляют в течение периода около одной минуты после получения суспензии гипса гемигидрата или ангидрита. Количества воды выбирают таким образом, что контактированием димера кетена и гипса производят готовую-к-применению взвесь гипса, которая на этой стадии содержит, по меньшей мере, немного дигидрат гипса. Для того, чтобы обеспечить равномерное распределение димера кетена в гипсе, гомогенизацию осуществляют, применяя обычное оборудование, например, как мешалки, такие как миксер Хобарта.

Димер кетена получают димеризацией кетенов. Кетены, например, получают реакцией хлоридов карбонилов с третичными аминами. Особенно важными с технологической точки зрения являются хлориды карбонилов, которые получают хлорированием жирных кислот природного происхождения или их смесей, примеры, являющиеся кислотными хлоридами на основе жирных кислот, получали из кокосового масла, таллового масла, касторового масла, оливкового масла, говяжьего жира или пальмоядрового масла. Обычными примерами хлоридов карбонилов являются хлорид миристоила, хлорид пальмитоила, хлорид стеароила, хлорид олеоила, хлорид бегеноила, и хлорид изостеароила. Реакцию хлоридов карбонила с третичными аминами проводят с особенным преимуществом в отсутствии растворителей, с интенсивным перемешиванием, при температурах от 65 до 150°С в соответствии со способом, известным из ЕР-А 1 453 821.

Согласно изобретению, неожиданно было обнаружено, что применение дисперсии AKD, согласно вышеприведенному определению придает улучшенную гидрофобность гипсосодержащему вспененному сборному строительному материалу. Эмульгаторы, имеющие содержание азота в диапазоне от 0.05 до 1 мас. %, как определено элементным анализом, являются ниже, чем высококатионно модифицированные эмульгаторы. Подходящие эмульгаторы являются ниже, чем высококатионно модифицированные крахмалы и целлюлозы и их производные с крахмалами и их производные, являющиеся предпочтительными. Низкокатионно модифицированные эмульгаторы имеют содержание азота от.05 до. 18 мас. % тогда как высококатионно модифицированные эмульгаторы имеют содержание азота от 0.2 до 1 мас. %. Предпочтительными крахмалами и целлюлозами являются таковые, которые модифицированные аммонийными структурными единицами. Предусмотренные катионный крахмал и катионная целлюлоза включают все водорастворимые крахмалы и водорастворимые целлюлозы, которые имеют аминогруппу и/или аммонийную группу в качестве катионной группы. Такие крахмалы являются коммерчески доступными. Их получают, например, реакцией природного крахмала из соединениями, которые имеют третичные или четвертичные атомы азота, такие как эпоксиды алкиламиноалкил или хлориды алкиламиноалкил. Примерами таких соединений являются 3-хлор-2-гидроксипропилтриметиламмоний хлорид и глицидилтриметиламмоний хлорид.

Предпочтительные низкокатионные крахмалы имеют аммонийные структурные единицы, которые являются одинаковыми или разными, и соответствуют формуле (IIIa) и/или формуле (IIIb)

в которой

А означает разветвленный или неразветвленный С1-С4-алкилен, который необязательно замещен одним или более гидроксильными или фенильными группами; или

А означает C1-С3-алкилен-фенилен, фенилен-С1-С3-алкилен, или C1-С3-алкилен-фенилен-С1-С3-алкилен, которые необязательно замещены одной или более гидроксильными группами; и

R3, R4, и R5 независимо друг от друга означают разветвленные или неразветвленные С1-С4-алкил или С2-С4-гидроксиалкил, также возможно для R5 означать Н.

Предпочтение отдают аммонийным структурным единицам, которые являются одинаковыми или разными и соответствуют формуле (IIIb) в которой

А означает -СН2-СНОН-СН2-, -СН2-СН(СН2ОН)-, или -СН2-СН2-; и

R3, R4, и R5 независимо друг от друга означают метил или этил.

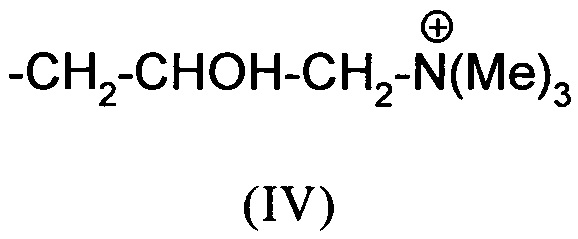

В одном предпочтительном варианте осуществления аммонийные структурные единицы соответствуют формуле (IV).

Низкокатиооный крахмал или низкокатионная целлюлоза также может быть низкокатионными деградированными крахмалом или целлюлозой. Деградированные крахмалы и целлюлозы получают, подвергая природный крахмал или целлюлозу, сначала процессу деградации, для того, чтобы снизить молекулярную массу крахмала или целлюлозы до получения вязкости по Брукфильду (20°С; ротор 61 или 62; 12 об/мин) в диапазоне от около 10 до около 500 мПас в 10% мас./мас. в водном растворе, и потом катиониизируя деградированный крахмал или целлюлозу. Деградацию можно осуществить окислительно, термически, гидролитически и/или ферментативно. Примером низкокатионного крахмала изобретения является Amylex KLP коммерчески доступный от

Эмульгаторы согласно изобретению также могут быть неионогенными деградированными крахмалами и целлюлозами, и модифицированными деградированными крахмалами и целлюлозами, такими как деградированные алкилированные и гидроксиалкилированные крахмалы и целлюлозы. Примерами подходящих неионогенных эмульгаторов являются Amylex 15 или Amylex 20/20 доступный от

Высококатионный крахмал или высококатионная катионная целлюлоза также могут быть высококатионированным деградированным крахмалом или целлюлозой. Последние получают, подвергая природный крахмал или целлюлозу сначала процессу деградирования для того, чтобы снизить молекулярную массу крахмала или целлюлозы, и потом катионизируя деградированный крахмал или целлюлозу. Деградацию можно осуществлять окислительно, термически, гидролитически и/или ферментативно.

Степень замещения высококатионного катионного крахмала составляет предпочтительно 0.1-0.5 и более предпочтительно в диапазоне от 0.2 до 0.4.

Подходящая основа для катионных крахмалов включает, например, крахмалы из картофеля, тапиоки, риса, пшеницы, кукурузы, сорго и гороха. Содержание амилопектина крахмалов может составлять, например, от 0.1% до 100%. Одним примером высококатионного катионного крахмала является Percole® 134 ЕР, со степенью замещения 0.17. Особенно предпочтительным является катионный картофельный крахмал, который модифицировали третичным амином или четвертичным амином, и имеет вязкость от 50 до 200 мПас (измеренная вискозиметром Брукфильда при температуре 20°С, ротор 2, с содержанием твердых частиц 3.0%). Примером высококатионного крахмала изобретения является Hi-Cat от Roquette (содержание азота около 0.3 мас. %).

Согласно изобретению неожиданно было обнаружено, что применение дисперсии AKD, содержащей продукт конденсации фенолсульфоновой кислоты или нафталинсульфоновой кислоты и формальдегида или продукт конденсации фенолсульфоновой кислоты, фенола, формальдегида и мочевины приводит к улучшенной гидрофобности гипсосодержащего вспененного сборного строительного материала. Такие продукты конденсации коммерчески доступны от BASF SE. Примерами являются Tamol® DN или Tamol® NN7718.

В дополнение, неожиданно было обнаружено, что применение дисперсии AKD, содержащей растворитель, выбранный из алкоксилатов жирных спиртов, алкоксилатов жирных аминов или алкоксилаты жирных кислот еще дополнительно улучшают гидрофобность гипсосодержащего вспененного сборного строительного материала. Алкоксилаты жирных спиртов, в особенности этоксилаты жирных спиртов являются предпочтительными. Подходящие растворители доступны от BASF SE, например Degressal SD 21.

Более того, неожиданно было обнаружено, что димер кетена может быть частично замещен воском, в особенности парафиновым воском, без ухудшения гидрофобности и характеристик схватывания гипсовой композиции.

Дисперсия AKD изобретения может быть дополнительно стабилизирована диспергатором, предпочтительно защитным коллоидом. Защитный коллоид может быть неионогенным или амфотерным, и выбирается более особенно из синтетических, природных, и модифицированных природных полимеров.

Примеры подходящих неионогенных защитных коллоидов представляют собой поливиниловый спирт, поливинилпирролидон и сополимеры, содержащие винилпирролидон, гидроксипропилцеллюлозу, или гидроксипропилметилцеллюлозу, и т.д. Список подходящих защитных коллоидов опубликован в Houben-Weyl, Methoden der organischen Chemie, BandXIV/1, Makromolekulare Stoffe, Georg-Thieme-Verlag, Stuttgart, 1961, S. 411 bis 420.

Примеры подходящих амфотерных защитных коллоидов представляют собой белки, такие как желатин.

С особенным предпочтением применяют вышеупомянутые неионогенные коллоиды.

Водная дисперсия AKD предпочтительно включает 1-60 мас. %, более особенно 5-50 мас. %, и более предпочтительно 10-45 мас. %, димера кетена. Водная дисперсия AKD предпочтительно дополнительно включает 0.1-10 мас. %, более предпочтительно 0.1-7.5 мас. % и в особенности 0.2-5 мас. % сульфата алюминия, в пересчете на димер кетена.

В дисперсии AKD компонент (с) применяли в таком количестве, чтобы дисперсия имела плотность распределения заряда в диапазоне от -5 до -150 мкэкв/г, предпочтительно в диапазоне от -10 до -120 мкэкв/г, в особенности -20 --100 мкэкв/г.Таким образом, продукт конденсации (с), как правило, присутствует в количестве от 0.1 до 5 мас. %, предпочтительно 0.5-4 мас. % и в особенности 1-3 мас. %, в пересчете на общую массу дисперсии AKD.

Плотность распределения заряда дисперсии определяли колориметром ( PCD 04) при рН 3,5 с 0.001 моль/л раствором Поли-DADMAC (полидиаллилдиметиламмоний хлорид, коммерчески доступный, например, от Sigma-Aldrich) для анионных поверхностей и 0.001 моль/л полиэтиленсульфоната натрия для поверхностей с катиоонозаряженными частицами. От каждого образца брали количество 1-2 грамма и разбавляли буферным раствором Соренсена (смесь нитратного буфера и 0.1 моль/л НСl, Ref.: "Chemische Tabellen und Rechentafeln

PCD 04) при рН 3,5 с 0.001 моль/л раствором Поли-DADMAC (полидиаллилдиметиламмоний хлорид, коммерчески доступный, например, от Sigma-Aldrich) для анионных поверхностей и 0.001 моль/л полиэтиленсульфоната натрия для поверхностей с катиоонозаряженными частицами. От каждого образца брали количество 1-2 грамма и разбавляли буферным раствором Соренсена (смесь нитратного буфера и 0.1 моль/л НСl, Ref.: "Chemische Tabellen und Rechentafeln  die analytische Praxis", Rauscher/Voigt/ Wilke/ Wilke, p. 141) до объема 100 мл. Для измерений применяли образец раствора 10 мл. В результате получали плотность распределения заряда в виде мкэкв/г дисперсии.

die analytische Praxis", Rauscher/Voigt/ Wilke/ Wilke, p. 141) до объема 100 мл. Для измерений применяли образец раствора 10 мл. В результате получали плотность распределения заряда в виде мкэкв/г дисперсии.

Водная дисперсия AKD предпочтительно имеет рН от 3 то 9, предпочтительно 5-9.

Водные дисперсии AKD, которые включают сульфат алюминия предпочтительно также включают, по меньшей мере, одну кислоту, выбранную из насыщенных C1-С10 карбоновых кислот, бензолсульфоновой кислоты, n-толуолсульфоновой кислоты, и минеральных кислот (H2SO4, Н3РО4). Кислота предпочтительно присутствует в количестве от 0.5 до 5 мас. %, в пересчете на димер кетена.

Дисперсии димера кетена необязательно включают, в каждом случае в пересчете на димер кетена,

(a) 0.1-10 мас. % сульфата алюминия, и/или

(b) 1-15 мас. % компонента (b), и/или

(c) 0.1-5 мас. % компонента (с), и/или

(d) 0.5-5 мас. %, по меньшей мере, одной насыщенной карбоновой кислоты, которая имеет 1-10 С атомов, бензолсульфоновой кислоты, п-толуолсульфоновой кислоты и/или минеральной кислоты (H2SO4, Н3РО4).

Дисперсная фаза дисперсий AKD обычно имеет средний диаметр менее чем 10 мкм, более особенно менее, чем 5 мкм, предпочтительно менее, чем 2 мкм, более предпочтительно менее чем 1 мкм, очень предпочтительно менее чем 0.5 мкм. В соответствии с одним из следующих вариантов осуществления, дисперсная фаза дисперсий кетена имеет средний диаметр в диапазоне от 0.5 до 10 мкм, 0.5-5 мкм, 1-10 мкм, или 1-5 мкм. Размеры дисперсии димера кетена описанные здесь являются среднемассовыми размерами, устанавливаемыми динамическим рассеянием света. Способы его выполнения знакомы специалисту в данной области, например, из - Н. Wiese в D. Distler,  Polymerdispersionen, Wiley-VCH 1999, section 4.2.1, p. 40ff и литературы, изложенной там, а также Н. Auweter, D. Horn, J. Colloid Interf. Sci. 105 (1985) 399, D. Lilge, D. Horn, Colloid Polym. Sci. 269 (1991) 704, или H. Wiese, D. Horn, J. Chem. Phys. 94 (1991) 6429.

Polymerdispersionen, Wiley-VCH 1999, section 4.2.1, p. 40ff и литературы, изложенной там, а также Н. Auweter, D. Horn, J. Colloid Interf. Sci. 105 (1985) 399, D. Lilge, D. Horn, Colloid Polym. Sci. 269 (1991) 704, или H. Wiese, D. Horn, J. Chem. Phys. 94 (1991) 6429.

Применяемые димеры кетена имеют точку плавления приблизительно 45-70°С. В зависимости от температуры, таким образом, дисперсная фаза может присутствовать, по меньшей мере, частично в жидкой форме. Преимущественно, если димеры кетена, вследствие включения в гемигидрат гипса или ангидрит, как, например, во время их сушки подвергают быстро (1-60 минут) температуре выше точки плавления димера кетена, и снова охлаждают.В основном тепловую обработку осуществляют при температуре в диапазоне от 40 до 110°С, более особенно 50-100°С, и предпочтительно 60-90°С.

Предпочтительно применять 0.02-8, предпочтительно 0.1-5, более особенно 0.2-3 мас. %, очень предпочтительно 0.5-2.5 мас. %, димера кетена, в пересчете на массу сухого гемигидрата гипса или ангидрита.

В соответствии с изобретением гипс или гемигидрат гипса или ангидрит могут включать один или более компонентов (добавок), выбранных из простых эфиров целлюлозы, таких как метилгидроксипропилцеллюлоза; гашенная известь; минеральные добавки, такие как кварцевый песок, известняковый песок, известняковая галька, тонкоизмельченный известняк, и глинистые минералы, такие как слюда, каолинит, хризоил, иллит, смектит, вермикулит, тальк, монтмориллонит, гекторит, или сапонит; заполнители низкой плотности, такие как перлит; волокна, такие как волокна целлюлозы; волокносодержащие компоненты; ускорители, такие как тонкоизмельченный дигидрат сульфата кальция; загустители, такие как крахмал и производные крахмала, производные гуара, синтетические загустители, полиакриламиды, и поливиниловые спирты; замедлители, такие как кальциевая соль N-полиоксиметиленаминокислота (Retardan Р от Sika AG); воздухововлекающие добавки, такие как жирные кислоты, алкилсульфаты, и фенилэтоксилаты; пенообразующие агенты, такие как жирные алкилсульфаты и простые эфиры жирных алкилсульфатов; пеногасящие добавки, такие как силиконы; агенты, вызывающие набухание, такие как филлосиликаты; полиакрилаты; пластификаторы, такие как лигносульфонаты, β-нафталинсульфонаты, меламиновые смолы, фосфат- или фосфонатсодержащие структуры, и простые эфиры поликарбоксилатов; и стабилизаторы, такие как крахмал и простые эфиры целлюлозы. Указанные добавки могут быть добавлены в любое время во время или после этапа (а).

В производстве гипсосодержащего вспененного сборного строительного материала, в технологию производства предпочтительно могут быть включены волокна или волокносодержащий компонент. Рассматриваемые волокна могут быть растительными волокнами, такими как волокна целлюлозы, стекловолокна, пластиковые волокна, минеральные волокна, или металлические волокна. Волокносодержащий компонент может включать листовидные части, такие как картон или бумага. Во время производства гипсосодержащего готового структурного компонента, волокносодержащий компонент, как правило, наносят, по меньшей мере, на одну из поверхностей или встраивают параллельно, по меньшей мере, одной из поверхностей. Для этой цели гипсосодержащая композиция изобретения может быть нанесена на волокносодержащий компонент. В таком случае предпочтительно применяют волокносодержащий компонент, включающий микроскопические волокна в листовидном распределении. Волокносодержащий компонент такого типа преимущественно может включать, например, бумагу или картон. Поверхности волокносодержащего компонента могут быть предварительно обработаны перед тем, как наносить гипс. Предпочтительно для второго волокносодержащего компонента быть нанесенным на гипсосодержащую композицию, которую наносят на волокносодержащий компонент. Таким способом, например, получают трехслойный слой в виде панелей из гипсовой сухой штукатурки.

Альтернативно волокносодержащий компонент может быть включен листовидным способом в гипсосодержащую композицию изобретения. В таком случае применяемый волокносодержащий компонент предпочтительно включает макроскопические волокна в сетевидном расположении. Волокносодержащий компонент этого типа предпочтительно может быть сконструирован, например, из волокна целлюлозы или стекловолокна. Таким образом, может быть получен усиленный гипсовый слой, например, такой как в гипсовых волокнокартонных панелях.

Дополнительно, могут быть применены гидрофобные волокна или волокносодержащие компоненты.

В этапе (II) добавляют пеноматериал. Предпочтительно, пеноматериал представляет собой пеноматериал на основе поверхностно-активного вещества и в особенности пеноматериал на основе анионного поверхностно-активного вещества. Подходящими поверхностно-активными веществами являются С12-С20 алкилсульфаты, С12-С20 алкильные простые эфиры сульфатов, амфотерные поверхностно-активные вещества (бетаины), алкилполигликозиды и т.д. пеноматериал получают обычным способом, например, с помощью генератора пеноматериалов, такого как система ротор-статор.

Предпочтительно, применяют пеноматериал, имеющий плотность от 50 до 300 г/л, предпочтительно 60-250 г/л применяют. Количество добавленного пеноматериал является таким, что сборный строительный материал имеет плотность наполнителя < 1.10 кг/дм3, предпочтительно < 0.90 кг/дм3, и в особенности < 0.80 кг/дм3. Согласно варианту осуществления, плотность наполнителя составляет 0.4-1.1, предпочтительно 0.4-0.9 и более предпочтительно 0.5-0.8 кг/дм3. Производство вспененного сборного строительного материала, имеющего плотность наполнителя, как определено выше, достигают добавлением пеноматериала в таком количестве, что соотношение поверхностно-активного вещества к гемигидрату гипса или ангидриту составляет меньше 2.0 г, предпочтительно 0.01-2.0 г поверхностно-активного вещества на кг гемигидрата гипса или ангидрита.

Компоненты, содержащиеся в дисперсии AKD, могут быть смешаны в любой последовательности, то есть одновременно или один после другого, каждый частично или полностью. Тем не менее, предпочтительно добавлять компонент (с) к компоненту (а) и после этого добавить димер алкилкетена. Дополнительно, пеноматериал и гемигидрат гипса или ангидрит может быть добавлен к дисперсии AKD в этапе (II) в любой последовательности, то есть одновременно или один после другого, каждый частично или полностью. Предпочтительно, гемигидрат гипса или ангидрит смешивают с дисперсией AKD или ее частью и потом добавляют к смеси водный пеноматериал. Согласно другому варианту осуществления, гемигидрат гипса или ангидрит смешивают с водным пеноматериалом или его частью и добавляют к смеси дисперсию AKD.

В этапе (III) композицию гипса подвергают обычным технологическим этапам, в особенности формируют композицию (взвесь) в виде желательной формы и сушат ее. Способ отверждения начинают уже во время этапа (II) и продолжают во время формирования и сушки. Если желательно, процесс отверждения может быть завершен перед сушкой сборного строительного материала. Вспененные сборные строительные материалы сушат, обычно в туннельной термокамере, при температурах гипсового наполнителя в диапазоне от 40 до 100°С, более особенно в диапазоне от 60°С до 90°С.

Данное изобретение также относится к гипсосодержащему вспененному сборному строительному материалу (готовые структурные компоненты), который получают способом изобретения.

Следующие примеры иллюстрируют изобретение без его ограничения.

Ниже в примерах применяли следующие дисперсии AKD:

Дисперсия AKD I (сравнительная дисперсия):

Водную дисперсию C16/С18 (50:50) димера алкилкетена (в формуле I и II: R1 и R2 означают С14 и C16 алкил, соответственно) диспергировали с 3 мас. % высококатионного модифицированного крахмала с низкой вязкостью и 1 мас. % натриевой соли продукта конденсации нафталинсульфоновой кислоты с формальдегидом (Tamol NN 7718). средний диаметр частиц составляет приблизительно 2000 нм. Общее содержание твердых частиц составляет приблизительно 24%.

Дисперсия AKD II (сравнительная дисперсия):

Водную дисперсию C16/C18 (20:80) димера алкилкетена (в формуле I и II: R1 и R2 означают С14 и C16 алкил, соответственно) диспергировали с 3 мас. % высококатионного модифицированного крахмала с низкой вязкостью) и 1 мас. % натриевой соли продукта конденсации нафталинсульфоновой кислоты с формальдегидом (Tamol NN 7718). Средний диаметр частиц составляет приблизительно 2000 нм. Общее содержание твердых частиц составляет приблизительно 18%.

Дисперсия AKD III (согласно изобретению)

Водную дисперсию С16/С18 (50:50) димера алкилкетена (в формуле I и II: R1 и R2 означают С14 и C16 алкил, соответственно) диспергировали с 3 мас. % неионогенного крахмала с низкой вязкостью (Amylex 15 от  содержание азота < 0.10 мас. %; вязкость по Брукфильду 16.5 мПас) и 1 мас. % натриевой соли продукта конденсации нафталинсульфоновой кислоты и формальдегида (Tamol NN 7718; коммерчески доступный от BASF SE). Средний диаметр частиц составляет приблизительно 2000 нм. Общее содержание твердых частиц составляет приблизительно 24%.

содержание азота < 0.10 мас. %; вязкость по Брукфильду 16.5 мПас) и 1 мас. % натриевой соли продукта конденсации нафталинсульфоновой кислоты и формальдегида (Tamol NN 7718; коммерчески доступный от BASF SE). Средний диаметр частиц составляет приблизительно 2000 нм. Общее содержание твердых частиц составляет приблизительно 24%.

Дисперсия AKD IV (согласно изобретению)

Водную дисперсию С16/С18 (50:50) димера алкилкетена (в формуле I и II: R1 и R2 означают С14 и C16 алкил, соответственно) диспергировали с 3 мас. % неионогенного крахмала с низкой вязкостью (Amylex 15 от  содержание азота < 0.10 мас. %; вязкость по Брукфильду 16.5 мПа⋅с) и 1 мас. % натриевой соли продукта конденсации фенолсульфоновой кислоты и формальдегида, фенола и мочевины (Tamol NN 7718; коммерчески доступный от BASF SE). Средний диаметр частиц составляет приблизительно 2000 нм. Общее содержание твердых частиц составляет приблизительно 24%.

содержание азота < 0.10 мас. %; вязкость по Брукфильду 16.5 мПа⋅с) и 1 мас. % натриевой соли продукта конденсации фенолсульфоновой кислоты и формальдегида, фенола и мочевины (Tamol NN 7718; коммерчески доступный от BASF SE). Средний диаметр частиц составляет приблизительно 2000 нм. Общее содержание твердых частиц составляет приблизительно 24%.

Дисперсия AKD V (согласно изобретению)

Водную дисперсию С16/С18 (50:50) димера алкилкетена (в формуле I и II: R1 и R2 означают С14 и C16 алкил, соответственно) диспергировали с 3 мас. % неионогенного крахмала с низкой вязкостью (Amylex 15 от  содержание азота < 0.10 мас. %; вязкость по Брукфильду 16.5 мПа⋅с) и 1 мас. % натриевой соли продукта конденсации нафталинсульфоновой кислоты и формальдегида (Tamol NN 7718; коммерчески доступный от BASF SE). Кроме этого к водной дисперсии добавляли 0.4% растворителя (этоксилат жирных спиртов; Degressal SD 21) и гомогенизировали. Средний диаметр частиц составляет приблизительно 2000 нм. Общее содержание твердых частиц составляет приблизительно 24.4%.

содержание азота < 0.10 мас. %; вязкость по Брукфильду 16.5 мПа⋅с) и 1 мас. % натриевой соли продукта конденсации нафталинсульфоновой кислоты и формальдегида (Tamol NN 7718; коммерчески доступный от BASF SE). Кроме этого к водной дисперсии добавляли 0.4% растворителя (этоксилат жирных спиртов; Degressal SD 21) и гомогенизировали. Средний диаметр частиц составляет приблизительно 2000 нм. Общее содержание твердых частиц составляет приблизительно 24.4%.

Восковая дисперсия VI (сравнительная дисперсия):

Водную дисперсию парафинового воска (точка плавления = 50-52°С) диспергировали с 3 мас. % неионогенного крахмала с низкой вязкостью (Amylex 15 от  содержание азота < 0.10 мас. %; вязкость по Брукфильду 16.5 мПа⋅с) и 1 мас. % натриевой соли продукта конденсации нафталинсульфоновой кислоты и формальдегида (Tamol NN 7718; коммерчески доступный от BASF SE). Средний диаметр частиц составляет приблизительно 2000 нм. Общее содержание твердых частиц составляет приблизительно 35%.

содержание азота < 0.10 мас. %; вязкость по Брукфильду 16.5 мПа⋅с) и 1 мас. % натриевой соли продукта конденсации нафталинсульфоновой кислоты и формальдегида (Tamol NN 7718; коммерчески доступный от BASF SE). Средний диаметр частиц составляет приблизительно 2000 нм. Общее содержание твердых частиц составляет приблизительно 35%.

Дисперсия AKD VII (согласно изобретению):

Водную дисперсию С16/С18 (50:50) димера алкилкетена (15.5%) (в формуле I и II: R1 и R2 означают С14 и С16 алкил), соответственно, и парафиновый воск, с точкой плавления 50-52°С (15.5%) диспергировали с 3 мас. % неионогенного крахмала с низкой вязкостью (Amylex 15 от  содержание азота < 0.10 мас. %; вязкость по Брукфильду 16.5 мПас) и 1 мас. % натриевой соли продукта конденсации нафталинсульфоновой кислоты и формальдегида (Tamol NN 7718; коммерчески доступный от BASF SE). Средний диаметр частиц составляет приблизительно 2000 нм. Общее содержание твердых частиц составляет приблизительно 35%.

содержание азота < 0.10 мас. %; вязкость по Брукфильду 16.5 мПас) и 1 мас. % натриевой соли продукта конденсации нафталинсульфоновой кислоты и формальдегида (Tamol NN 7718; коммерчески доступный от BASF SE). Средний диаметр частиц составляет приблизительно 2000 нм. Общее содержание твердых частиц составляет приблизительно 35%.

Пример 1 (сравнительный):

Пеноматериал на основе жирных алкил сульфатов производили следующим образом:

Раствор 0.3% поверхностно-активного вещества (в пересчете на лаурил сульфат) превращали в пеноматериал в генераторе пеноматериала вращением системы статор-ротор (смеситель Хобатра) и с добавлением сжатого воздуха. Достигнутая плотность пеноматериала составляла 75 г/л.

Взвесь гипса получали введением 600 г гипса β-гемигидрат, полученный при десульфуризации дымовых газов) и 0.16 г ускорителя (тонкоизмельченного дигидрата сульфата кальция для настройки времени затвердевания) в 443.8 г воды, и смесь оставляли в покое в течение 15 секунд. Потом применяли смеситель Хобарта на настройке II (285 оборотов в минуту) в течение 30 секунд, и в течение этого времени перемешивания добавляли пеноматериал на основе простых эфиров жирных алкилсульфатов (27.2 г с плотностью 75 г/л), до тех пор, пока полученная в результате взвесь гипса имела плотность в свежем состоянии 1050+/20 кг/м3.

Пример 2 (сравнительный пример):

Разбавленную дисперсию AKD получали дозировкой 30.0 г 24% дисперсии AKD I в 420.9 г воды. Потом вводили 600 г гипса (β-гемигидрат, полученный при десульфуризации дымовых газов) и 0.16 г ускорителя (тонкоизмельченный дигидрат сульфата кальция для настройки времени затвердевания) в разбавленную дисперсию AKD I, и смесь оставляли в покое в течение 15 секунд. Потом применяли смеситель Хобарта на настройке II (285 оборотов в минуту) в течение 30 секунд, и в течение этого времени перемешивания добавляли пеноматериал на основе простых эфиров жирных алкилсульфатов (27.2 г с плотностью 75 г/л), до тех пор, пока полученная в результате взвесь гипса имела плотность в свежем состоянии 1050+/20 кг/м3.

Пример 3 (согласно изобретению):

Взвесь гипса получали таким же образом, как в примере 2 применением 30 г дисперсии AKD III вместо 30 г дисперсии AKD I.

Следующие эксперименты проводили со взвесями гипса примеров 1-3: Определение начального схватывания:

Начальное схватывание определяли так называемым методом надрезов ножом (аналог DIN EN 13279-2)

Определение подвижности:

Подвижность определяли после периода 60 секунд. После смешивания при общем времени 45 секунд, цилиндр (d=5 см и h=10 см) наполняли взвесью до верха грани и выжимали после 60 секунд. В конце измеряли диаметр лепешки штангенциркулем на двух перпендикулярных осях.

Результаты показаны в таблице 1 ниже:

Таблица 1 показывает, что применение низкокатионнозаряженного крахмала (пример 3) приводит к улучшенной подвижности. Это достигается без влияния на схватывание.

Пример 4 (согласно изобретению):

Взвесь гипса получали таким же способом, как в примере 2 применением 30 г дисперсии AKD IV вместо 30 г дисперсии AKD I.

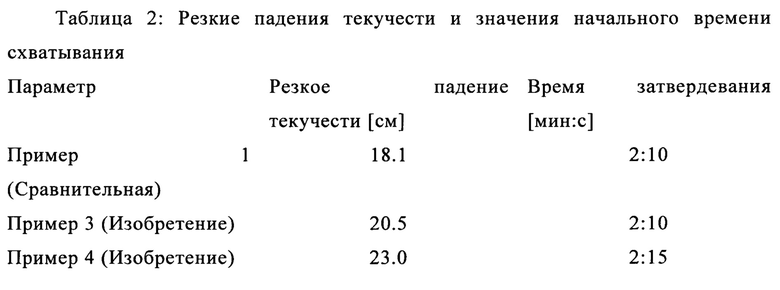

Резкое падение текучести и значений начального времени схватывания взвесей гипса примеров 1, 3 и 4 определяли, как описано выше. Результаты поданы в таблице 2 ниже:

Таблица 2 показывает, что характер подвижности может быть дополнительно улучшен без негативного влияния на схватывание, если применять натриевую соль продукта конденсации фенолсульфоновой кислоты с формальдегидом, фенол и мочевину (пример 4) вместо натриевой соли продукта конденсации нафталинсульфоновой кислоты с формальдегидом (пример 3) в качестве диспергатора в эмульсиях AKD.

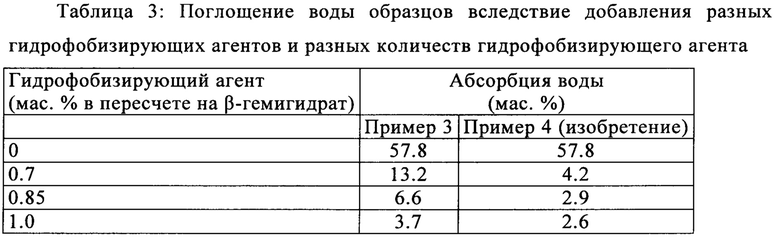

В дополнение определяли поглощение воды тестовыми образцами, полученными из взвесей примеров 3 и 4 следующим образом:

Дисперсию гидрофобизирующего агента разбавляли водой в сосуде и гомогенизировали для формирования жидкого компонента, чтобы получить количества гидрофобизирующего агента, определенные в таблице 3 ниже, в 443.8 г воды - другими словами, воду, присутствующую в гидрофобизирующем агенте дисперсии включали в расчет. β-Гемигидрат (600 г), полученный при десульфуризации дымовых газов, подвергали предварительной гомогенизации с 0.16 г тонкоизмельченного дигидрата сульфата кальция (ускоритель для настройки времени затвердевания около 2.5 минут) в смеситель, чтобы получить сухой компонент. Сухой компонент выбрызгали в жидкий компонент. После отстаивания в течение 15 секунд, полученную в результате взвесь гипса перемешивали, применяя смеситель Хобарта на настройке II (285 оборотов в минуту) в течение 30 секунд, и в течение того времени перемешивания добавляли пеноматериал на основе жирных алкилсульфатов (27.2 г с плотностью 75 г/л). Плотность полученной в результате взвеси гипса составляла 1050+/-20 кг/м3. Наполнение цилиндрического пластикового химического стакана с высотой 10 см и диаметром 8 см частью взвеси гипса сопровождалось отверждением и сушкой, чтобы сформировать образец, имеющий высоту около 2 см. После того, как образец отвердел (хранение при 20°С в течение 15 минут), его удаляли из пластиковой формы и сушили при 100°С в течение 15 минут и потом при около 40°С до постоянной массы. Массу образца (MD) устанавливали взвешиванием. Для измерения адсорбции воды, образец хранили в ванне с водой при начальной температуре 20°С. Уровень заполнения ванны водой устанавливали таким образом, что наивысшая точка на образце покрывалась 3 см воды. После хранения в ванной с водой в течение двух часов, образец удаляли из ванной с водой, и избыток воды удаляли, применяя тряпку. Массу образца (MW) снова устанавливали взвешиванием, и определяли поглощение воды W в %, в соответствии со следующей формулой:

W=100%×((MW-MD)/MD)

Результаты поданы в таблице 3 ниже

Из таблицы 3 можно увидеть, что для поглощения воды менее, чем 5 мас. % необходимо добавлять более, чем 0.85 мас. % дисперсии AKD III, поскольку с дисперсией AKD IV (с Tamol DN) это число достигается уже с добавлением менее, чем 0.7 мас. %.

Пример 5 (согласно изобретению)

Взвесь гипса получали таким же способом, как в примере 2 применением 21.60 г дисперсии AKD III вместо 30 г дисперсии AKD I.

Пример 6 (согласно изобретению)

Взвесь гипса получали таким же способом, как в примере 2 применением 21.96 г дисперсии AKD V вместо 30 г дисперсии AKD I.

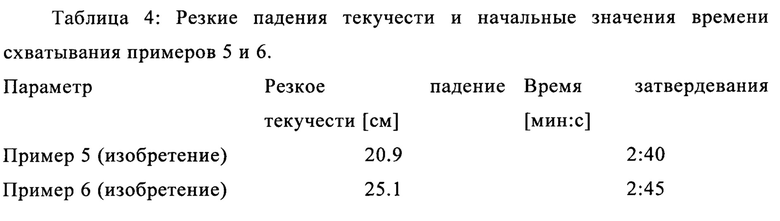

Резкие падения текучести и начальные значения времени схватывания определяли, как описано выше. Результаты поданы в таблице 4 ниже:

Таблица 4 показывает, что применением растворителя (этоксилат жирных спиртов) может быть дополнительно улучшено резкое падение текучести без влияния на время схватывания.

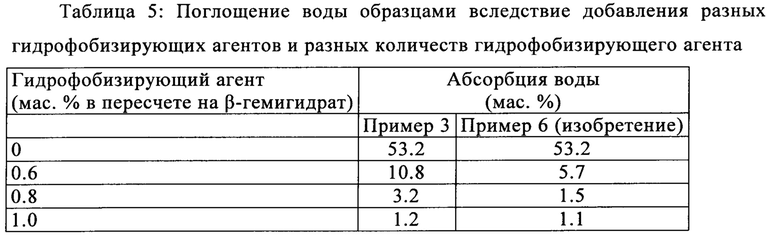

В дополнение, получали тестовые образцы и измеряли поглощение воды ими, как описано выше, применяя взвеси примеров 3 и 6. Результаты поданы в таблице 5 ниже:

Таблица 5 показывает, что поглощение воды снижается добавлением растворителя (этоксилат жирных спиртов). Все измеренные значения адсорбции воды со взвесью примера 6 было ниже, чем для взвеси примера 3.

Пример 7 (сравнительный пример)

Тестовые образцы получали, как описано выше, применяя восковую дисперсию VI.

Пример 8 (согласно изобретению)

Получали тестовые образцы и определяли поглощение воды, как описано выше, применяя дисперсию AKD VII. Результаты поданы в таблице 6 ниже:

Таблица 6: Поглощение воды образцов вследствие добавления разных гидрофобизирующих агентов и разных количеств гидрофобизирующего агента согласно примеру 4.

Таблица 6 показывает, что чистые парафиновые восковые дисперсии не способны достигнуть адсорбции воды ниже 5% несмотря на присутствие продукта конденсации нафталинсульфоновой кислоты и формальдегида. Даже при дозировках дисперсии 1.6 мас. % штукатурки адсорбция воды была выше, чем 40%. Применением смеси AKD и парафинового воска возможно достичь значений адсорбции воды ниже 5%. Для примера 8 около 0.6% эмульсии AKD/парафиновый воск было достаточно, чтобы достичь значений адсорбции воды ниже 40%.

Сравнительная дисперсия AKD VIII (сравнительная дисперсия):

Водную дисперсию C16/C18 (50:50) димера алкилкетена диспергировали с 3 мас. % высококатионного модифицированного крахмала с низкой вязкостью (в формуле I и II: R1 и R2 означают С14 и C16 алкил, соответственно) и 1 мас. % натриевой соли продукта конденсации нафталинсульфоновой кислоты с формальдегидом (Tamol NN 7718). Средний диаметр частиц составляет приблизительно 1000 нм. Плотность распределения заряда дисперсии составляет приблизительно + 77 мкэкв/г. Общее содержание твердых частиц составляет приблизительно 24%.

Дисперсия AKD IX (согласно изобретению):

Водную дисперсию C16/C18 (50:50) димера алкилкетена (в формуле I и II: R1 и R2 означают С14 и C16 алкил, соответственно) диспергировали с 2 мас. % высококатионного модифицированного крахмала с низкой вязкостью) и 2 мас. % натриевой соли продукта конденсации нафталинсульфоновой кислоты с формальдегидом (Tamol NN 7718). Средний диаметр частиц составляет приблизительно 1000 нм. Вязкость составляет приблизительно 10 мПас (Способ: Брукфильд, RVDV-II+PX, ротор 01, 6 об/мин, 20°С). Плотность распределения заряда дисперсии составляет приблизительно -80 мкэкв/г. Общее содержание твердых частиц составляет приблизительно 20%.

Пример 9 (сравнительный пример):

Разбавленную дисперсию AKD получали дозировкой 30.0 г 24% дисперсии AKD VIII в 420.9 г воды. Потом вводили 600 г гипса (β-гемигидрат, полученный при десульфуризации дымовых газов) и 0.16 г ускорителя (тонкоизмельченный дигидрат сульфата кальция для настройки времени затвердевания) в разбавленную дисперсию AKD I, и смесь оставляли в покое в течение 15 секунд. Потом применяли смеситель Хобарта на настройке II (285 оборотов в минуту) в течение 30 секунд, и в течение этого времени перемешивания добавляли пеноматериал на основе простых эфиров жирных алкилсульфатов (27.2 г с плотностью 75 г/л), до тех пор, пока полученная в результате взвесь гипса имела плотность в свежем состоянии 1050+/20 кг/м3.

Пример 10 (согласно изобретению):

Взвесь гипса получали таким ж образом, как в примере 1 применяя 37.5 г дисперсии AKD IX в 413.7 г воды.

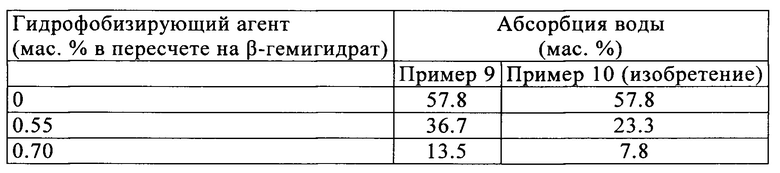

Тестовые образцы получали из взвесей гипса примеров 1 и 2 и водопоглощение образцов в [мас. %] определяли в соответствии с DIN EN 520.

Результат подан в следующей таблице:

Как можно увидеть поглощение воды снизилось применением анионно заряженной эмульсии AKD (плотность распределения заряда в диапазоне от -5 до - 150 мкэкв/г). Все измеренные значения были ниже с примером изобретения по сравнению с таковыми для примера 9.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИПСОСОДЕРЖАЩЕГО СТРОИТЕЛЬНОГО МАТЕРИАЛА И ИЗГОТОВЛЕННЫЙ ТАКИМ СПОСОБОМ СТРОИТЕЛЬНЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ КЕТЕНОВЫЕ ДИМЕРЫ В КАЧЕСТВЕ ГИДРОФОБИЗИРУЮЩЕГО СРЕДСТВА | 2014 |

|

RU2655055C2 |

| СПОСОБ ГИДРОФОБИЗАЦИИ БЕТОНА | 2015 |

|

RU2713003C2 |

| КОМПОЗИЦИЯ И ПРИМЕНЕНИЕ ГИДРИРОВАННЫХ ДИМЕРОВ АЛКИЛКЕТЕНА | 2013 |

|

RU2645142C2 |

| СПОСОБ ПРОКЛЕИВАНИЯ БУМАГИ И КОМПОЗИЦИЯ ДЛЯ ПРОКЛЕИВАНИЯ | 2002 |

|

RU2263172C2 |

| ДИСПЕРСИЯ | 2004 |

|

RU2309213C2 |

| ПО СУЩЕСТВУ, БЕЗВОДНАЯ ПРОКЛЕИВАЮЩАЯ КОМПОЗИЦИЯ, ВОДНАЯ ПРОКЛЕИВАЮЩАЯ КОМПОЗИЦИЯ, СПОСОБЫ ЕЕ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2002 |

|

RU2260026C2 |

| СТРОИТЕЛЬНЫЕ ХИМИЧЕСКИЕ КОМПОЗИЦИИ, ВКЛЮЧАЮЩИЕ БИСУЛЬФИТНЫЙ АДДУКТ ГЛИОКСИЛОВОЙ КИСЛОТЫ | 2017 |

|

RU2736845C2 |

| БЫСТРОСУСПЕНДИРУЕМАЯ ПОРОШКООБРАЗНАЯ КОМПОЗИЦИЯ | 2012 |

|

RU2614405C2 |

| ДОБАВКА ДЛЯ СТРОИТЕЛЬНЫХ ХИМИЧЕСКИХ КОМПОЗИЦИЙ | 2017 |

|

RU2743031C2 |

| ПРОДУКТЫ НА ОСНОВЕ СУЛЬФАТА КАЛЬЦИЯ С ПОВЫШЕННОЙ ВОДОСТОЙКОСТЬЮ | 2010 |

|

RU2543008C2 |

Данное изобретение относится к способу получения гипсосодержащего вспененного сборного строительного материала и к гипсосодержащему вспененному строительному материалу, содержащему водную дисперсию димера алкилкетена, по меньшей мере один эмульгатор из группы, включающей крахмал, целлюлозу, производное крахмала или производное целлюлозы, и продукт конденсации нафталинсульфоновой кислоты, фенолсульфоновой кислоты и формальдегида или нафталинсульфоновой кислоты, фенола, формальдегида и мочевины. Изобретение развито в зависимых пунктах формулы изобретения. Технический результат - получение гипсового строительного материала, обладающего повышенными гидрофобностью и прочностью. 4 н. и 17 з.п. ф-лы, 7 табл., 10 пр.

1. Водная дисперсия димера алкилкетена, включающая

(a) димер алкилкетена формулы (I)

и/или формулы (II)

в которой R1 и R2 означают одинаковые или разные углеводородные радикалы, включающие 10-24 атомов углерода;

(b) по меньшей мере один эмульгатор, имеющий содержание азота в диапазоне от 0.05 до 1 мас.% и вязкость по Брукфильду (20°С; ротор 61 или 62; 12 об/мин) в диапазоне от около 10 до около 500 мПа⋅с в 10% мас./мас. водном растворе, при этом эмульгатор выбран из группы, включающей крахмал, целлюлозу, производное крахмала или производное целлюлозы;

(c) продукт конденсации фенолсульфоновой кислоты и формальдегида, нафталинсульфоновой кислоты и формальдегида или нафталинсульфоновой кислоты, фенола, формальдегида и мочевины, где сульфогруппы необязательно могут присутствовать в протонированной, или депротонированной, или частично в протонированной и частично в депротонированной форме;

где дисперсия имеет плотность распределения заряда в диапазоне от -5 до -150 мкэкв/г.

2. Дисперсия по п. 1, которая имеет плотность распределения заряда в диапазоне от -10 до -120 мкэкв/г, в особенности от -20 до -100 мкэкв/г.

3. Дисперсия по п. 1 или 2, где по меньшей мере один эмульгатор имеет содержание азота в диапазоне от 0.2 до 0.8 мас.%.

4. Дисперсия по п. 1 или 2, которая дополнительно включает по меньшей мере один алкоксилат жирных спиртов, алкоксилат жирных аминов или алкоксилат жирных кислот.

5. Дисперсия по п. 4, где алкоксилат жирных спиртов представляет собой этоксилат алканола C8-C18 с 10-30 группами этиленоксида.

6. Дисперсия по п. 1 или 2, которая дополнительно включает воск.

7. Дисперсия по п. 1 или 2 в форме композиции гипса, где дисперсия дополнительно включает полуводный гипс, или ангидрит, или их смесь.

8. Дисперсия по п. 7, где гемигидрат гипса или ангидрит выбран из α-полугидрата, α/β-полугидрата, β-полугидрата, природного ангидрита, синтетического ангидрита, ангидрита, полученного при десульфуризации дымовых газов, и/или смесей двух или нескольких из них.

9. Дисперсия по п. 1 или 2, которая дополнительно включает водный пеноматериал.

10. Дисперсия по п. 9, в которой применяют пеноматериал, который имеет плотность от около 50 до 300 г/л, в особенности от 60 до 250 г/л.

11. Дисперсия по п.10, где пеноматериал получен из 0.01-2 г поверхностно-активного вещества на 1 кг полуводного гипса или ангидрита.

12. Способ получения гипсосодержащего вспененного сборного строительного материала, включающий этапы

(а) предоставляют композицию гипса, как определено в любом из пп. 9-11; и

(б) формируют, необязательно отверждают и сушат композицию гипса до получения вспененного сборного строительного материала.

13. Способ по п. 12, где композицию гипса получают добавлением димера алкилкетена формулы (I) или (II) к компонентам (b) и (с) дисперсии и затем добавляют пеноматериал.

14. Способ по п. 13, где димер алкилкетена применяют в форме водной дисперсии.

15. Способ по п. 14, где водная дисперсия алкилкетена включает 1-60 мас.% димера кетена в пересчете на общую массу дисперсии.

16. Способ по любому из пп. 12-15, в котором применяют 0.02-8.0 мас.%, в особенности 0.1-5 мас.%, димера алкилкетена в пересчете на массу гемигидрата гипса или ангидрита.

17. Сборный конструкционный химический строительный материал, в особенности гипсосодержащий вспененный сборный строительный материал, включающий гипсовую основу, гидрофобизированную водной дисперсией по любому из пп. 7-11.

18. Строительный материал по п. 17, где гипсовая основа имеет плотность наполнителя 0.4-1.1, предпочтительно 0.4-0.9 и более предпочтительно 0.5-0.8 кг/дм3.

19. Строительный материал по п. 17 или 18, выбранный из панелей из гипсовой сухой штукатурки, гипсовых волокнокартонных панелей, гипсосодержащих панелей для обшивки стен и гипсосодержащих отделочных материалов.

20. Гипсосодержащий сборный строительный материал, полученный по любому из пп. 12-16.

21. Строительный материал по п. 20, выбранный из панелей из гипсовой сухой штукатурки, гипсовых волокнокартонных панелей, гипсосодержащих панелей для обшивки стен и гипсосодержащих отделочных материалов.

| УСТРОЙСТВО для ЗАКАЛКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 0 |

|

SU181678A1 |

| US 8097124 B2, 17.01.2012 | |||

| WO 2004108625 A1, 16.12.2004 | |||

| WO 2004022581 A1, 22.04.2004 | |||

| WO 9735068 A1, 25.09.1997. | |||

Авторы

Даты

2019-06-11—Публикация

2015-10-23—Подача