ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к смешанной пряже, использующей волокно из термопластической смолы и непрерывное армирующее волокно, а также к способу для производства такой смешанной пряжи. Настоящее изобретение также относится к тканой ткани, использующей такую смешанную пряжу.

УРОВЕНЬ ТЕХНИКИ

[0002] Было осуществлено связывание непрерывных углеродных волокон путем использования средства обработки поверхности или клеящего средства (Патентный документ 1, Патентный документ 2). Когда связываются непрерывные углеродные волокна, возникают проблемы, включающие в себя способность удерживать размер, свойство дисперсности, плотность и т.д.

СПИСОК ЦИТИРОВАННОЙ ЛИТЕРАТУРЫ

ПАТЕНТНАЯ ЛИТЕРАТУРА

[0003] [Патентный документ 1] JP-A-2003-268674

[Патентный документ 2] Международная патентная заявка WO2003/012188

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

[0004] Однако было найдено, что смешанная пряжа, произведенная путем использования непрерывного волокна из термопластической смолы и непрерывного армирующего волокна с увеличенным количеством средства обработки поверхности или клеящего средства (иногда может упоминаться как «средство обработки поверхности и т.д.»), имеет улучшенную способность удерживать размер, но ухудшенное свойство дисперсности непрерывного армирующего волокна в смешанной пряже. При этом смешанная пряжа, произведенная с уменьшенным количеством средства обработки поверхности, имела улучшенное свойство дисперсности непрерывного армирующего волокна, но часто приводила к выпадению волокна из смешанной пряжи, и ее было более трудно связать подходящим образом. Даже если она была связана, было найдено, что смешанная пряжа имеет тенденцию образовывать пустоты или поры, а также имеет тенденцию к снижению механической прочности при прессовании в форме.

Следовательно, задачей настоящего изобретения является решить описанные выше проблемы и предложить смешанную пряжу, которая содержит непрерывное армирующее волокно в чрезвычайно рассредоточенном виде, и имеет только небольшое количество пор.

РЕШЕНИЕ ПРОБЛЕМЫ

[0005] После исследований, проведенных авторами настоящего изобретения, описанные выше проблемы были решены посредством нижеописанного п. [1], и предпочтительно посредством нижеописанных п.п. [2]-[17].

[1] Смешанная пряжа, содержащая непрерывное волокно из термопластической смолы, непрерывное армирующее волокно и средство обработки поверхности и/или клеящее средство; которая содержит средство обработки поверхности и/или клеящее средство в количестве 2,0 мас.% или больше по общему количеству непрерывного волокна из термопластической смолы и непрерывного армирующего волокна, и имеет дисперсность непрерывного волокна из термопластической смолы и непрерывного армирующего волокна, равную 70% или больше.

[2] Смешанная пряжа в соответствии с пунктом [1], имеющая коэффициент пористости 20% или меньше.

[3] Смешанная пряжа в соответствии с пунктом [1] или [2], содержащая по меньшей мере две или больше разновидности средства обработки поверхности и/или клеящего средства.

[4] Смешанная пряжа в соответствии с любым из пунктов [1]-[3], в которой непрерывное волокно из термопластической смолы содержит полиамидную смолу.

[5] Смешанная пряжа в соответствии с любым из пунктов [1]-[3], в которой непрерывное волокно из термопластической смолы содержит по меньшей мере одну разновидность, выбранную из полиамида 6, полиамида 66 и полиамидной смолы на основе ксилилендиамина.

[6] Смешанная пряжа в соответствии с пунктом [5], в которой полиамидная смола на основе ксилилендиамина содержит структурный блок диамина и структурный блок дикарбоновой кислоты; 70 мол.% или больше структурного блока диамина получаются из ксилилендиамина; и 50 мол.% или больше структурного блока дикарбоновой кислоты получаются из себациновой кислоты.

[7] Смешанная пряжа в соответствии с любым из пунктов [1]-[6], в которой непрерывное армирующее волокно является углеродным волокном и/или стекловолокном.

[8] Смешанная пряжа в соответствии с любым из пунктов [1]-[7], в которой по меньшей мере одна разновидность средства обработки поверхности и/или клеящего средства выбирается из эпоксидной смолы, уретановой смолы, кремнийорганического аппрета, нерастворимого в воде нейлона и растворимого в воде нейлона.

[9] Смешанная пряжа в соответствии с любым из пунктов [1]-[7], в которой по меньшей мере одна разновидность средства обработки поверхности и/или клеящего средства выбирается из эпоксидной смолы, уретановой смолы, кремнийорганического аппрета и растворимого в воде нейлона.

[10] Смешанная пряжа в соответствии с любым из пунктов [1]-[9], в которой по меньшей мере одна разновидность средства обработки поверхности и/или клеящего средства является растворимым в воде нейлоном.

[11] Смешанная пряжа в соответствии с любым из пунктов [1]-[10], в которой средство обработки поверхности и/или клеящее средство содержится в количестве от 2,0 до 10 мас.% по общему количеству непрерывного волокна из термопластической смолы и непрерывного армирующего волокна.

[12] Способ для производства смешанной пряжи, содержащий погружение пучка смешанных волокон в жидкость, содержащую средство обработки поверхности и/или клеящее средство, с последующей сушкой, причем пучок смешанных волокон содержит непрерывное волокно из термопластической смолы, непрерывное армирующее волокно и средство обработки поверхности и/или клеящее средство; и средство обработки поверхности и/или клеящее средство содержатся в количестве от 0,1 до 1,5 мас.% по общему количеству непрерывного волокна из термопластической смолы и непрерывного армирующего волокна.

[13] Способ для производства смешанной пряжи в соответствии с пунктом [12], в котором непрерывное армирующее волокно является углеродным волокном и/или стекловолокном.

[14] Способ для производства смешанной пряжи в соответствии с пунктом [12] или [13], в котором по меньшей мере одна разновидность средства обработки поверхности и/или клеящего средства выбирается из эпоксидной смолы, уретановой смолы, кремнийорганического аппрета, нерастворимого в воде нейлона и растворимого в воде нейлона.

[15] Способ для производства смешанной пряжи в соответствии с любым из пунктов [12]-[14], в котором средство обработки поверхности и/или клеящее средство, содержащееся в пучке смешанных волокон, имеет главный ингредиент, отличающийся от главного ингредиента жидкости, содержащей средство обработки поверхности и/или клеящее средство.

[15] Способ для производства смешанной пряжи в соответствии с любым из пунктов [12]-[14], в котором средство обработки поверхности и/или клеящее средство, содержащееся в пучке смешанных волокон, имеет главный ингредиент, отличающийся от главного ингредиента жидкости, содержащей средство обработки поверхности и/или клеящее средство.

[16] Способ для производства смешанной пряжи в соответствии с любым из пунктов [12]-[15], в котором смешанная пряжа является смешанной пряжей, описанной в любом из пунктов [1]-[11].

[17] Тканая ткань, получаемая путем использования смешанной пряжи, описанной в любом из пунктов [1]-[11], или путем использования смешанной пряжи, полученной с помощью способа для производства смешанной пряжи, описанного в любом из пунктов [12]-[16].

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0006] В соответствии с настоящим изобретением становится возможным предложить смешанную пряжу, имеющую высокое свойство дисперсности непрерывного армирующего волокна с небольшим количеством пор.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

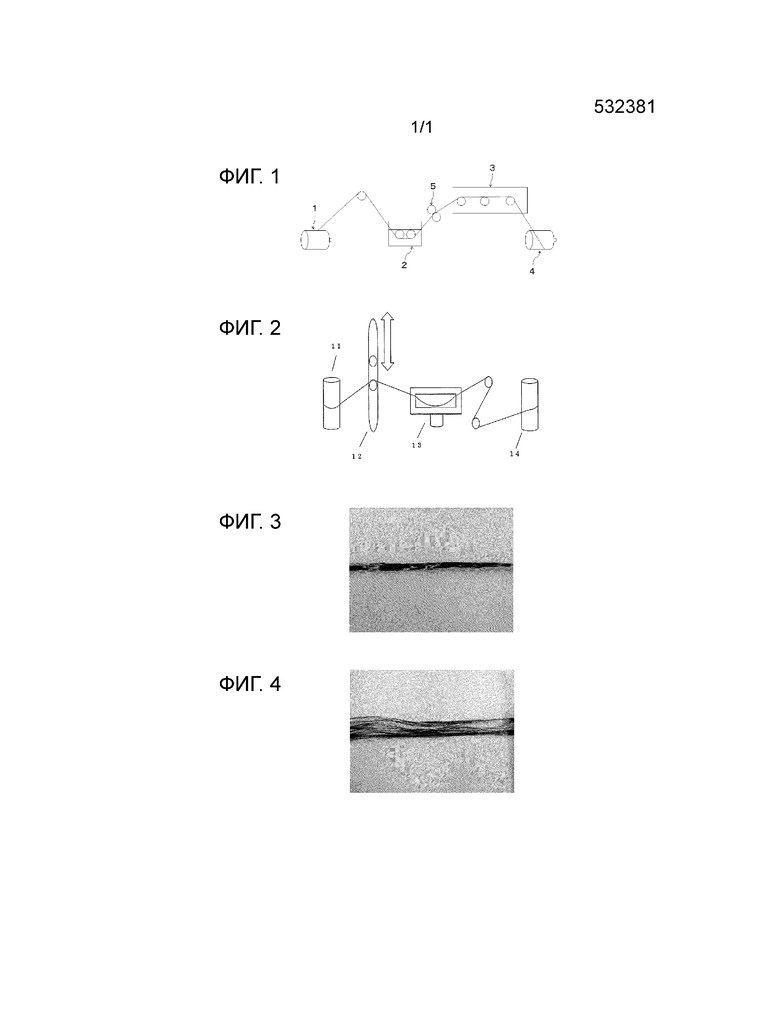

[0007] [Фиг. 1] представляет собой концептуальный чертеж, иллюстрирующий примерный способ для производства смешанной пряжи.

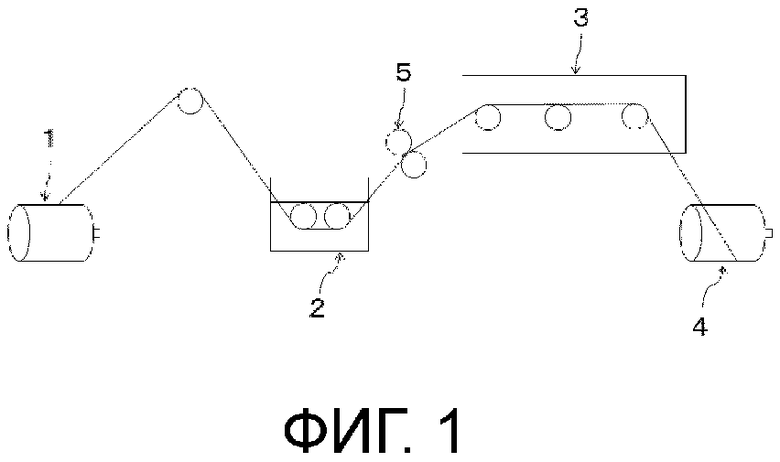

[Фиг. 2] представляет собой схематический чертеж устройства, используемого для измерения количества выпадений в вариантах осуществления настоящего изобретения.

[Фиг. 3] представляет собой фотографию, иллюстрирующую результат наблюдения смешанной пряжи в соответствии с Примером 1 настоящего изобретения.

[Фиг. 4] представляет собой фотографию, иллюстрирующую результат наблюдения смешанной пряжи в соответствии со Сравнительным примером 1 настоящего изобретения.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0008] Настоящее изобретение будет подробно описано ниже. Следует отметить, что все численные диапазоны, обозначаемые путем использования слов «от... до» вместе с цифрами, включают в себя эти цифры в качестве значения нижнего предела и значения верхнего предела. Главный ингредиент в контексте настоящего изобретения означает ингредиент, количество которого в смеси является самым большим в некоторой композиции или компоненте, и обычно означает ингредиент, который составляет 50 мас.% или больше конкретной композиции и т.п., и предпочтительно составляет 70 мас.% или больше конкретной композиции и т.п.

Нейлон в контексте настоящего изобретения означает полиамидную смолу.

[0009] Смешанная пряжа по настоящему изобретению характеризуется тем, что смешанная пряжа содержит непрерывное волокно из термопластической смолы, непрерывное армирующее волокно, а также средство обработки поверхности и/или клеящее средство, причем полное содержание средства обработки поверхности и/или клеящего средства составляет 2,0 мас.% или больше относительно общего количества непрерывного волокна из термопластической смолы и непрерывного армирующего волокна, а дисперсность непрерывного волокна из термопластической смолы и непрерывного армирующего волокна составляет 70% или больше.

Смешанная пряжа при ее производстве путем использования непрерывного волокна из термопластической смолы и непрерывного армирующего волокна с небольшим количеством средства обработки поверхности и т.д. имеет улучшенную дисперсность непрерывного волокна из термопластической смолы и непрерывного армирующего волокна в результирующей смешанной пряже, но с большей вероятностью вызывает выпадение волокон из смешанной пряжи, ее более трудно связать подходящим образом, и она с большей вероятностью будет содержать много пор. В частности, при большом количестве пор смешанная пряжа имеет уменьшенную механическую прочность композитного материала, получаемого с помощью нагревания. Настоящее изобретение предлагает смешанную пряжу, имеющую небольшое количество пор при сохранении высокой дисперсности, за счет объединения непрерывного волокна из термопластической смолы и непрерывного армирующего волокна в пучок смешанных волокон с использованием небольшого количества средства обработки поверхности, а затем дополнительной обработки пучка смешанных волокон средством обработки поверхности и т.д.

Средство обработки поверхности и т.д. в смешанной пряже по настоящему изобретению концептуально включает случай, когда его часть или все средство реагирует с другим ингредиентом в смешанной пряже, таким как средство обработки поверхности или термопластическая смола.

Форма смешанной пряжи по настоящему изобретению специально не ограничивается, при условии, что непрерывное волокно из термопластической смолы и непрерывное армирующее волокно связываются в ней с использованием средства обработки поверхности и т.д., и включает в себя различные формы, такие как лента и волокно, имеющее круглое поперечное сечение. Смешанная пряжа по настоящему изобретению предпочтительно имеет подобную ленте форму.

Полное содержание средства обработки поверхности и т.д. определяется измеренным значением, получаемым путем измерения, описанного ниже в ПРИМЕРЕ.

[0010] Коэффициент пористости в смешанной пряже согласно настоящему изобретению предпочтительно составляет 20% или меньше, и более предпочтительно 19% или меньше. Значение нижнего предела коэффициента пористости может составлять 0%, без специального ограничения. Коэффициент пористости в настоящем изобретении определяется измеренным значением, получаемым с помощью измерения, описанного ниже в ПРИМЕРЕ.

[0011] Отношение полной тонины непрерывного волокна из термопластической смолы, используемого для производства одной смешанной пряжи, и полной тонины непрерывного армирующего волокна (полная тонина непрерывного волокна из термопластической смолы/полная тонина непрерывного армирующего волокна) предпочтительно составляет от 0,1 до 10, более предпочтительно от 0,1 до 6,0, и еще более предпочтительно от 0,8 до 2,0.

[0012] Общее количество волокон, используемых для производства одной смешанной пряжи (количество волокон, полученное путем суммирования общего количества волокон непрерывного волокна из термопластической смолы и общего количества волокон непрерывного армирующего волокна), предпочтительно составляет от 100 до 100000, более предпочтительно от 1000 до 100000, еще более предпочтительно от 1500 до 70000, еще более предпочтительно от 2000 до 20000, особенно предпочтительно от 2500 до 10000, и наиболее предпочтительно от 3000 до 5000. Внутри этих диапазонов смешанная пряжа будет иметь улучшенную способность к смешиванию, а также будет иметь улучшенные физические свойства и текстуру в качестве композиционного материала. Будет меньше участков, на которых любое из волокон будет неравномерно находиться в избытке, и вместо этого будет обеспечиваться более однородная дисперсия обоих волокон.

[0013] Отношение общего количества волокон непрерывного волокна из термопластической смолы и общего количества волокон непрерывного армирующего волокна (общее количество волокон непрерывного волокна из термопластической смолы/общее количество волокон непрерывного армирующего волокна), используемое для производства одной смешанной пряжи, предпочтительно составляет от 0,001 до 1, более предпочтительно от 0,001 до 0,5, и еще более предпочтительно от 0,05 до 0,2. Внутри этих диапазонов смешанная пряжа будет иметь улучшенную способность к смешиванию, а также будет иметь улучшенные физические свойства и текстуру в качестве композиционного материала. В смешанной пряже предпочтительно, чтобы непрерывное волокно из термопластической смолы и непрерывное армирующее волокно взаимно диспергировались более однородным образом. Опять же, внутри этих диапазонов волокна, вероятно, взаимно диспергируются более однородным образом.

[0014] В смешанной пряже по настоящему изобретению дисперсность непрерывного волокна из термопластической смолы и непрерывного армирующего волокна предпочтительно составляет от 60 до 100%, более предпочтительно от 70 до 100%, и в частности от 80 до 100%. Внутри этих диапазонов смешанная пряжа будет демонстрировать более однородные физические свойства, и это будет сокращать время прессования и улучшать внешний вид прессованного изделия. В дополнение к этому, прессованное изделие, полученное путем использования такой смешанной пряжи, будет иметь улучшенные механические свойства.

[0015] Дисперсность в настоящем изобретении представляет собой индекс, который указывает, насколько равномерно непрерывное волокно из термопластической смолы и непрерывное армирующее волокно диспергированы в смешанной пряже, и определяется измеренным значением, получаемым с помощью способа, описанного ниже в ПРИМЕРЕ.

Чем больше дисперсность, тем более равномерно диспергированы непрерывное волокно из термопластической смолы и непрерывное армирующее волокно.

[0016] <НЕПРЕРЫВНОЕ ВОЛОКНО ИЗ ТЕРМОПЛАСТИЧЕСКОЙ СМОЛЫ>

Непрерывное волокно из термопластической смолы, используемое в настоящем изобретении, обычно является непрерывным волокном из термопластической смолы, в котором множество волокон превращены в пучок. Пучок непрерывных волокон из термопластической смолы используется для производства смешанной пряжи по настоящему изобретению.

Непрерывное волокно из термопластической смолы в настоящем изобретении определяется волокном из термопластической смолы, имеющим длину, превышающую 6 мм. В то время как средняя длина волокна непрерывного волокна из термопластической смолы, используемого в настоящем изобретении, специально не ограничивается, и предпочтительно находится в диапазоне от 1 до 20000 м с точки зрения улучшения формуемости, более предпочтительно от 100 до 10000 м, и еще более предпочтительно от 1000 до 7000 м.

[0017] Непрерывное волокно из термопластической смолы, используемое в настоящем изобретении, состоит из композиции термопластической смолы. Композиция термопластической смолы содержит термопластическую смолу в качестве главного ингредиента (термопластическая смола обычно составляет 90 мас.% или больше в композиции), а также другую известную добавку (добавки), добавляемую к ней подходящим образом.

Используемая термопластическая смола может в широких пределах выбираться из смол, используемых для смешанной пряжи для составления композиционного материала. Термопластическая смола, которая может быть использована, иллюстрируется полиолефиновыми смолами, такими как полиэтилен, полипропилен и т.д.; полиамидной смолой; полиэфирными смолами, такими как полиэтилентерефталат, полибутилентерефталат и т.д.; полиэфиркетоном; полиэфирсульфоном; термопластическим полиэфиримидом; поликарбонатной смолой и полиацетальной смолой. В настоящем изобретении термопластическая смола предпочтительно содержит полиамидную смолу. Полиамидная смола, которая может использоваться в настоящем изобретении, будет описана позже.

[0018] Непрерывное волокно из термопластической смолы, используемое в настоящем изобретении, производится обычно путем использования пучка непрерывного волокна из термопластической смолы, в котором непрерывные волокна из термопластической смолы объединяются в пучок, в котором один пучок непрерывного волокна из термопластической смолы предпочтительно имеет общую тонину от 40 до 600 детекс, более предпочтительно от 50 до 500 детекс, и еще более предпочтительно от 100 до 400 детекс. Внутри этих диапазонов непрерывные волокна из термопластической смолы будут иметь дополнительно улучшенное состояние дисперсии в получаемой смешанной пряже. Количество волокон, составляющих пучок непрерывного волокна из термопластической смолы, предпочтительно составляет от 1 до 200, более предпочтительно от 5 до 100, еще более предпочтительно от 10 до 80, и особенно предпочтительно от 20 до 50. Внутри этих диапазонов непрерывные волокна из термопластической смолы будут иметь дополнительно улучшенное состояние дисперсии в получаемой смешанной пряже.

[0019] В настоящем изобретении от 1 до 100 пучков непрерывного волокна из термопластической смолы предпочтительно используются для производства одной смешанной пряжи, более предпочтительно используются от 10 до 80 пучков, и еще более предпочтительно используются от 20 до 50 пучков. Внутри этих диапазонов эффект настоящего изобретения будет проявляться более эффективно.

Общая тонина непрерывного волокна из термопластической смолы, используемого для производства одной смешанной пряжи, предпочтительно составляет от 200 до 12000 детекс, и более предпочтительно от 1000 до 10000 детекс. Внутри этих диапазонов эффект настоящего изобретения будет проявляться более эффективно.

Общее количество волокон непрерывного волокна из термопластической смолы, используемого для производства одной смешанной пряжи, предпочтительно составляет от 10 до 10000, более предпочтительно от 100 до 5000, и еще более предпочтительно от 500 до 3000. Внутри этих диапазонов смешанная пряжа будет иметь улучшенную способность к смешиванию, а также будет иметь улучшенные физические свойства и текстуру в качестве композиционного материала. При количестве волокон, поддерживаемом равным 10 или больше открытые волокна будут более легко смешиваться однородным образом. При этом при количестве волокон, поддерживаемом равным 10000 или меньше, участки, на которых любое из волокон будет неравномерно иметься в избытке, будут формироваться с меньшей вероятностью, и тем самым может быть получена более однородная смешанная пряжа.

Пучок непрерывного волокна из термопластической смолы, используемой в настоящем изобретении, предпочтительно имеет прочность при растяжении от 2 до 10 гс/ден. Внутри этого диапазона смешанная пряжа будет производиться более легко.

[0020] <<КОМПОЗИЦИЯ ПОЛИАМИДНОЙ СМОЛЫ>>

Непрерывное волокно из термопластической смолы в настоящем изобретении более предпочтительно состоит из композиции полиамидной смолы.

Композиция полиамидной смолы содержит полиамидную смолу в качестве главного ингредиента. Полиамидная смола, используемая в настоящем документе, иллюстрируется полиамидом 4, полиамидом 6, полиамидом 11, полиамидом 12, полиамидом 46, полиамидом 66, полиамидом 610, полиамидом 612, полигексаметилентерефталамидом (полиамидом 6T), полигексаметиленизофталамидом (полиамидом 6I), полиметаксилиленадипамидом, полиметаксилилендодекамидом, полиамидом 9T и полиамидом 9MT.

[0021] Среди описанных выше полиамидных смол полиамид 6, полиамид 66, или полиамидная смола на основе ксилилендиамина (полиамид на основе XD), получаемая путем поликонденсации α,ω-алифатической двухосновной кислоты с линейной цепью и ксилилендиамина, являются более предпочтительными с точек зрения формуемости и теплостойкости. Среди них полиамид на основе XD является более предпочтительным с точек зрения теплостойкости и огнестойкости. Если полиамидная смола представляет собой смесь, полиамид на основе XD предпочтительно составляет в полиамидной смоле 50 мас.% или больше, и более предпочтительно 80 мас.% или больше.

[0022] В настоящем изобретении полиамидная смола является особенно предпочтительной, если 50 мол.% или больше ее диаминового структурного блока получается из ксилилендиамина, если ее среднечисленная молекулярная масса (Mn) составляет от 6000 до 30000, и в частности если ее средневесовая молекулярная масса составляет 1000 или меньше. Предпочтительные режимы варианта осуществления композиции полиамидной смолы, используемой в настоящем изобретении, будут объяснены ниже, конечно же без ограничения настоящего изобретения.

[0023] Полиамидная смола, используемая в настоящем изобретении, предпочтительно содержит диаминовый структурный блок (структурный блок, полученный из диамина), 50 мол.% или больше которого получается из ксилилендиамина, и получается в форме волокна. Другими словами, она представляет собой полиамидную смолу на основе ксилилендиамина, поликонденсированного с дикарбоновой кислотой, в которой 50 мол.% или больше диамина получаются из ксилилендиамина.

Предпочтительно она представляет собой полиамидную смолу на основе ксилилендиамина, в которой предпочтительно 70 мол.% или больше, и более предпочтительно 80 мол.% или больше диаминового структурного блока получаются из метаксилилендиамина и/или параксилилендиамина; и в котором предпочтительно 50 мол.% или больше, более предпочтительно 70 мол.% или больше, и особенно предпочтительно 80 мол.% или больше структурного блока дикарбоновой кислоты (структурного блока, полученного из дикарбоновой кислоты), предпочтительно получается из α,ω-алифатической дикарбоновой кислоты с линейной цепью, предпочтительно имеющей от 4 до 20 атомов углерода.

[0024] В частности, в настоящем изобретении предпочтительная полиамидная смола является такой, что 70 мол.% или больше диаминового структурного блока получаются из метаксилилендиамина, и 50 мол.% или больше структурного блока дикарбоновой кислоты получаются из алифатической дикарбоновой кислоты с линейной цепью, имеющей от 4 до 20 атомов углерода; и более предпочтительная полиамидная смола является такой, что 70 мол.% или больше диаминового структурного блока получаются из метаксилилендиамина, и 50 мол.% или больше структурного блока дикарбоновой кислоты получаются из себациновой кислоты.

[0025] Диамины, отличающиеся от метаксилилендиамина и параксилилендиамина, которые могут использоваться в настоящем документе в качестве исходного диаминового компонента полиамидной смолы на основе ксилилендиамина, иллюстрируются алифатическими диаминами, такими как тетраметилендиамин, пентаметилендиамин, 2-метилпентандиамин, гексаметилендиамин, гептаметилендиамин, октаметилендиамин, нонаметилендиамин, декаметилендиамин, додекаметилендиамин, 2,2,4-триметилгексаметилендиамин и 2,4,4-триметилгексаметилендиамин; алициклическими диаминами, такими как 1,3-бис(аминометил)циклогексан, 1,4-бис(аминометил)циклогексан, 1,3-диаминоциклогексан, 1,4-диаминоциклогексан, бис(4-аминоциклогексил)метан, 2,2-бис(4-аминоциклогексил)пропан, бис(аминометил)декагидронафталин и бис(аминометил)трициклодекан; а также диаминами, имеющими ароматическое ядро (ядра), такими как бис(4-аминофенил) эфир, парафенилендиамин и бис(аминометил)нафталин, все из которых могут использоваться независимо друг от друга, или два или более вида которых могут использоваться в комбинации.

Когда некоторый диамин, отличающийся от ксилилендиамина, используется в качестве диаминового компонента, его содержание составляет 50 мол.% или меньше от количества диаминового структурного блока, предпочтительно 30 мол.% или меньше, более предпочтительно от 1 до 25 мол.%, и еще более предпочтительно от 5 до 20 мол.%.

[0026] α,ω-алифатическая дикарбоновая кислота с линейной цепью, имеющая от 4 до 20 атомов углерода, подходящим образом используемая в качестве исходного компонента дикарбоновой кислоты полиамидной смолы, иллюстрируется алифатическими дикарбоновыми кислотами, такими как янтарная кислота, глутаровая кислота, пимеллиновая кислота, пробковая кислота, азелаиновая кислота, адипиновая кислота, себациновая кислота, ундекандикарбоновая кислота и додекандикарбоновая кислота, все из которых могут использоваться независимо друг от друга, или два или более вида которых могут использоваться в комбинации. Из них адипиновая кислота или себациновая кислота является предпочтительной, и себациновая кислота является особенно предпочтительной с точки зрения того, что полиамидная смола будет иметь точку плавления в диапазоне, подходящем для прессования.

[0027] Компонент дикарбоновой кислоты, отличающийся от α,ω-алифатической дикарбоновой кислоты с линейной цепью, имеющей от 4 до 20 атомов углерода, иллюстрируется соединениями фталевой кислоты, такими как изофталевая кислота, терефталевая кислота и ортофталевая кислота; а также нафталиндикарбоновыми кислотами в форме изомеров, таких как 1,2-нафталиндикарбоновая кислота, 1,3-нафталиндикарбоновая кислота, 1,4-нафталиндикарбоновая кислота, 1,5-нафталиндикарбоновая кислота, 1,6-нафталиндикарбоновая кислота, 1,7-нафталиндикарбоновая кислота, 1,8-нафталиндикарбоновая кислота, 2,3-нафталиндикарбоновая кислота, 2,6-нафталиндикарбоновая кислота и 2,7-нафталиндикарбоновая кислота, все из которых могут использоваться независимо друг от друга, или два или более вида которых могут использоваться в комбинации.

[0028] Дикарбоновая кислота, отличающаяся от α,ω-алифатической дикарбоновой кислоты с линейной цепью, имеющей от 4 до 20 атомов углерода, когда она используется в качестве компонента дикарбоновой кислоты, предпочтительно является терефталевой кислотой или изофталевой кислотой, принимая во внимание эффективность барьера и формуемость. Доля содержимого терефталевой кислоты или изофталевой кислоты предпочтительно составляет 30 мол.% или меньше относительно структурного блока дикарбоновой кислоты, более предпочтительно от 1 мол.% до 30 мол.%, и особенно предпочтительно от 5 мол.% до 20 мол.%.

[0029] В дополнение к этому, в качестве сополимеризуемого компонента, составляющего полиамидную смолу, отличающегося от диаминового компонента и компонента дикарбоновой кислоты, также без ухудшения эффектов настоящего изобретения могут использоваться лактамы, такие как ε-капролактам и лауролактам; а также алифатические аминокарбоновые кислоты, такие как аминокапроновая кислота и аминоундекановая кислота.

[0030] Предпочтительные примеры полиамидной смолы включают в себя полиметаксилиленадипамидную смолу, полиметаксилиленсебацамидную смолу, полипараксилиленсебацамидную смолу, а также смешанную полиметаксилилен/параксилиленадипамидную смолу, полученную путем поликонденсации смешанного ксилилендиамина, который содержит метаксилилендиамин и параксилилендиамин, с адипиновой кислотой. Более предпочтительные примеры включают в себя полиметаксилиленсебацамидную смолу, полипараксилиленсебацамидную смолу, а также смешанную полиметаксилилен/параксилиленадипамидную смолу, полученную путем поликонденсации смешанного ксилилендиамина, который содержит метаксилилендиамин и параксилилендиамин, с адипиновой кислотой. При использовании этих полиамидных смол формуемость имеет отчетливую тенденцию к улучшению.

[0031] Полиамидная смола, используемая в настоящем изобретении, предпочтительно имеет среднечисленную молекулярную массу (Mn) от 6000 до 30000, причем от 0,5 мас.% до 5 мас.% которой предпочтительно составляет полиамидная смола, имеющая средневесовую молекулярную массу, составляющую 1000 или меньше.

[0032] При среднечисленной молекулярной массе (Mn), поддерживаемой внутри диапазона от 6000 до 30000, получаемый композиционный материал или формованное изделие из него имеет тенденцию к повышению прочности. Среднечисленная молекулярная масса (Mn) более предпочтительно составляет от 8000 до 28000, еще более предпочтительно от 9000 до 26000, еще более предпочтительно от 10000 до 24000, особенно предпочтительно от 11000 до 22000, и наиболее предпочтительно от 12000 до 20000. Внутри этих диапазонов теплостойкость, модуль упругости, стабильность размеров и формуемость могут быть дополнительно улучшены.

[0033] Среднечисленная молекулярная масса (Mn) в этом контексте вычисляется с использованием нижеприведенного уравнения, используя концентрацию концевой аминогруппы [NH2] (мкэкв/г) и концентрацию концевой карбоксильной группы [COOH] (мкэкв/г) полиамидной смолы.

Среднечисленная молекулярная масса (Mn)=2000000/([COOH]+[NH2])

[0034] Полиамидная смола предпочтительно содержит от 0,5 мас.% до 5 мас.% компонента, имеющего средневесовую молекулярную массу (Mw) 1000 или меньше. При таком содержании низкомолекулярного компонента получаемая полиамидная смола будет иметь улучшенную пропитывающую способность для непрерывного армирующего волокна, и тем самым получаемое формованное изделие будет иметь улучшенную прочность и устойчивость к короблению. При содержании, превышающем 5 мас.%, низкомолекулярный компонент может выделяться, ухудшая при этом прочность, а также внешний вид поверхности.

Содержание компонента, имеющего средневесовую молекулярную массу, составляющую 1000 или меньше, предпочтительно составляет от 0,6 мас.% до 5 мас.%.

[0035] Содержанием низкомолекулярного компонента, имеющего средневесовую молекулярную массу 1000 или меньше, можно управлять путем регулирования условий полимеризации расплава, таких как температура или давление в процессе полимеризации полиамидной смолы или скорость добавления диамина. В частности, этим содержанием можно управлять в произвольной степени путем уменьшения давления в реакторе на поздней стадии полимеризации расплава, чтобы тем самым удалить низкомолекулярный компонент. Альтернативно низкомолекулярный компонент может быть удален путем экстракции горячей водой полиамидной смолы, произведенной полимеризацией в расплаве, или путем продолжения полимеризации твердой фазы при пониженном давлении после полимеризации расплава. При полимеризации твердой фазы содержание низкомолекулярного компонента поддерживается на произвольном уровне путем управления температурой или степенью понижения давления. Альтернативно этим содержанием можно управлять путем более позднего добавления к полиамидной смоле низкомолекулярного компонента, имеющего средневесовую молекулярную массу 1000 или меньше.

[0036] Содержание компонента, имеющего средневесовую молекулярную массу 1000 или меньше, может быть измерено с помощью гель-проникающей хроматографии (GPC) с использованием прибора «HLC-8320GPC» производства компании TOSOH Corporation, и может быть определено на основе стандартного эквивалентного значения полиметилметакрилате (PMMA). Измерение может быть проведено с использованием двух колонок «TSK gel Super HM-H» с гексафторизопропанолом (HFIP), содержащим 10 ммоль/л трифторацетата натрия, используемым в качестве растворителя, при концентрации полимера 0,02 мас.%, температуре колонны 40°C, объемной скорости потока 0,3 мл/мин и с детектором показателя преломления (RI). Стандартная кривая получается путем измерения раствора PMMA, приготовленного путем его растворения с шестью уровнями концентрации в HFIP.

[0037] Полиамидная смола, используемая в настоящем изобретении, предпочтительно имеет распределение молекулярной массы (средневесовая молекулярная масса/среднечисленная молекулярная масса (Mw/Mn)) от 1,8 до 3,1. Распределение молекулярной массы более предпочтительно составляет от 1,9 до 3,0, и еще более предпочтительно от 2,0 до 2,9. При распределении молекулярной массы, находящемся внутри этих диапазонов, композиционный материал, обладающий хорошими механическими свойствами, будет иметь тенденцию к более легкому получению.

Распределением молекулярной массы полиамидной смолы можно управлять, обычно путем подходящего выбора разновидности и количества инициатора или катализатора, используемого при полимеризации, или условий реакции полимеризации, таких как температура, давление, время реакции и т.д. Также это распределение может быть изменено путем смешивания двух или более разновидностей полиамидных смол, имеющих различные средние молекулярные массы, полученных при различных условиях полимеризации, или путем подвергания полиамидной смолы после полимеризации фракционному осаждению.

[0038] Распределение молекулярной массы может быть определено с помощью гель-проникающей хроматографии (GPC), обычно с использованием устройства «HLC-8320GPC» производства компании TOSOH Corporation, оборудованного двумя колонками «TSK gel Super HM-H», с гексафторизопропанолом (HFIP), содержащим 10 ммоль/л трифторацетата натрия, используемым в качестве растворителя, при концентрации полимера 0,02 мас.%, температуре колонны 40°C, объемной скорости потока 0,3 мл/мин и с детектором показателя преломления (RI), с получением результатов в виде значений стандартного полиметилметакрилатного эквивалента. Стандартная кривая получается путем измерения раствора PMMA, приготовленного путем его растворения с шестью уровнями концентрации в HFIP.

[0039] Полиамидная смола предпочтительно имеет вязкость расплава, составляющую от 50 до 1200 Па⋅с при температуре измерения на 30°C выше, чем точка плавления полиамидной смолы (Tm), скорость сдвига 122 с-1 и содержание влаги в полиамидной смоле, составляющее 0,06 мас.% или меньше. При вязкости расплава, находящейся внутри этого диапазона, полиамидную смолу будет более легко переработать в пленку или волокно. Для случая, когда полиамидная смола имеет две или более температуры плавления, как будет описано позже, измерение проводится в предположении, что температура, соответствующая вершине эндотермического пика со стороны более высокой температуры, является точкой плавления.

Вязкость расплава более предпочтительно находится в диапазоне от 60 до 500 Па⋅с, и еще более предпочтительно в диапазоне от 70 до 100 Па⋅с.

Вязкостью расплава полиамидной смолы можно управлять путем подходящего выбора, например, отношения загрузки исходного компонента дикарбоновой кислоты и диаминового компонента, катализатора полимеризации, модификатора молекулярной массы, температуры полимеризации и времени полимеризации.

[0040] Полиамидная смола после абсорбирования воды предпочтительно имеет удержание модуля упругости при изгибе 85% или больше. Если удержание модуля упругости при изгибе находится в этом диапазоне после увлажнения водой, физические свойства формованного изделия с меньшей вероятностью будут ухудшаться в условиях высокой температуры и высокой влажности, а само формованное изделие с меньшей вероятностью будет подвергаться изменению формы, такому как деформация.

Удержание модуля упругости при изгибе после поглощения воды определяется долей (%) модуля упругости при изгибе образца для испытания на изгиб, состоящего из полиамидной смолы, после увлажнения 0,5 мас.% воды, относительно модуля упругости при изгибе после увлажнения 0,1 мас.% воды, причем большое значение удержания означает, что модуль упругости при изгибе будет уменьшаться с меньшей вероятностью.

Удержание модуля упругости при изгибе после поглощения воды предпочтительно составляет 90% или больше, и более предпочтительно 95% или больше.

Удержанием модуля упругости при изгибе полиамидной смолы после поглощения воды обычно можно управлять с помощью соотношения смешивания параксилилендиамина и метаксилилендиамина, причем чем больше доля параксилилендиамина, тем лучше удержание модуля упругости при изгибе. Альтернативно его можно настроить путем управления степенью кристаллизации образца для испытания на изгиб.

[0041] Процент поглощения воды полиамидной смолой, измеряемый путем погружения ее в воду с температурой 23°C на неделю, и немедленно после этого ее вынимания и обтирания, предпочтительно составляет 1 мас.% или меньше, более предпочтительно 0,6 мас.% или меньше, и еще более предпочтительно 0,4 мас.% или меньше. Внутри этих диапазонов формованному изделию будет более легко предотвратить деформирование вследствие водопоглощения, а также предотвращается вспенивание композиционного материала в процессе штамповки при нагревании и давлении, чтобы тем самым произвести формованное изделие лишь с небольшим количеством пузырьков.

[0042] Полиамидная смола предпочтительно имеет концентрацию концевой аминогруппы ([NH2]) менее чем 100 мкэкв/г, более предпочтительно от 5 до 75 мкэкв/г, и еще более предпочтительно от 10 до 60 мкэкв/г; и предпочтительно имеет концентрацию концевой карбоксильной группы ([COOH]) менее чем 150 мкэкв/г, более предпочтительно от 10 до 120 мкэкв/г, и еще более предпочтительно от 10 до 100 мкэкв/г. Если концентрации концевых групп находятся в этих диапазонах, полиамидная смола будет иметь стабилизированную вязкость при отливке под давлением в пленку или волокно, и с большей вероятностью будет реагировать с соединением карбодиимида, которое будет описано позже.

[0043] Отношение концентрации концевой аминогруппы к концентрации концевой карбоксильной группы ([NH2]/[COOH]) предпочтительно составляет 0,7 или меньше, более предпочтительно 0,6 или меньше, и еще более предпочтительно 0,5 или меньше. Когда это отношение составляет больше чем 0,7, может стать трудным управлять молекулярной массой при полимеризации полиамидной смолы.

[0044] Концентрация концевой аминогруппы может быть измерена путем растворения 0,5 г полиамидной смолы в 30 мл смешанного растворителя из фенола/метанола (4:1) при температуре от 20°C до 30°C при перемешивании с последующим титрованием раствора 0,01N раствором соляной кислоты. Концентрация концевой карбоксильной группы может быть определена путем растворения 0,1 г полиамидной смолы в 30 мл бензилового спирта при температуре 200°C, добавления 0,1 мл раствора фенолового красного индикатора при температуре от 160°C до 165°C, и титрования раствора титровальным раствором, приготовленным путем растворения 0,132 г KOH в 200 мл бензилового спирта (0,01 моль KOH/л), принимая момент времени, когда цвет изменится с желтого на красный и останется красным, за конечную точку титрования.

[0045] Полиамидная смола в настоящем изобретении предпочтительно характеризуется молярным отношением прореагировавшего диаминового блока к прореагировавшей дикарбоновой кислоте (количество молей прореагировавшего диаминового блока/количество молей прореагировавшей дикарбоновой кислоты, иногда в дальнейшем называемое «молярным соотношением реакции»), составляющим от 0,97 до 1,02. Внутри этого диапазона становится легче управлять молекулярной массой или распределением молекулярной массы полиамидной смолы в произвольном диапазоне.

Молярное соотношение реакции более предпочтительно составляет менее 1,0, еще более предпочтительно менее 0,995, и особенно предпочтительно менее 0,990; а нижний предел более предпочтительно составляет 0,975 или больше, и еще более предпочтительно 0,98 или больше.

[0046] Молярное соотношение реакции (r) определяется с использованием нижеприведенного уравнения:

r=(1-cN-b(C-N))/(1-cC+a(C-N))

где

a: M1/2

b: M2/2

c: 18,015 (молекулярная масса воды (г/моль))

M1: молекулярная масса диамина (г/моль)

M2: молекулярная масса дикарбоновой кислоты (г/моль)

N: концентрация концевой аминогруппы (экв/г)

C: концентрация концевой карбоксильной группы (экв/г)

[0047] Для случая, в котором полиамидная смола синтезируется из диаминового компонента и компонента дикарбоновой кислоты, каждый из которых состоит из мономеров, имеющих различные молекулярные массы, M1 и M2, конечно же, вычисляются в соответствии с отношениями смешивания мономеров, смешиваемых в качестве исходных материалов. В то время как молярное отношение подаваемых мономеров и молярное соотношение реакции совпадают в том случае, если реактор является абсолютно замкнутой системой, фактический реактор никогда не будет абсолютно замкнутой системой, так что молярное отношение питания и молярное соотношение реакции не всегда будут совпадать. Кроме того, поскольку подаваемые мономеры не всегда реагируют полностью, молярное отношение питания и молярное соотношение реакции опять же не всегда будут совпадать. Соответственно, молярное соотношение реакции означает молярное отношение фактически прореагировавшего мономера, которое определяется на основе концентрации концевой группы полученной полиамидной смолы.

[0048]Молярным соотношением реакции полиамидной смолы можно управлять путем задания подходящих значений для условий реакции, которые включают в себя молярное отношение подачи исходного компонента дикарбоновой кислоты и диаминового компонента, время реакции, температуру реакции, скорость капельного добавления ксилилендиамина, давление в реакторе, а также время, когда давление начинает уменьшаться.

Для случая, в котором полиамидная смола производится с помощью так называемого солевого процесса, молярное соотношение реакции может быть установлено равным от 0,97 до 1,02, обычно путем задания отношения исходный диаминовый компонент/исходный компонент дикарбоновой кислоты в этом диапазоне и проведения реакции до конца. Кроме того, для случая, в котором способ включает в себя непрерывное капельное добавление диамина в расплавленную дикарбоновую кислоту, это обеспечивается путем установки молярного отношения питания в этом диапазоне и дополнительного управления количеством диамина, возвращаемого в процесс с помощью обратного холодильника, а также путем удаления добавленного диамина из реакционной системы. Диамин может быть удален из реакционной системы, в частности, путем управления температурой дефлегмационной колонны в оптимальном диапазоне, или путем оптимизации геометрии и количества насадки в насадочной колонне, такой как кольца Рашига, кольца Лессинга и седла. Альтернативно непрореагировавший диамин может быть удален из системы путем сокращения времени реакции после того, как диамин был закапан. Альтернативно непрореагировавший диамин может опционально быть удален из реакционной системы путем управления скоростью закапывания диамина. С помощью этих способов молярным соотношением реакции можно управлять внутри предопределенного диапазона, даже если отношение питания должно отклоняться от целевого диапазона.

[0049] Полиамидная смола может быть произведена с помощью любого известного способа при известных условиях полимеризации, без специальных ограничений. Небольшое количество моноамина или одноосновной карбоновой кислоты может быть добавлено в качестве модификатора молекулярной массы в процессе поликонденсации полиамидной смолы. Например, полиамидная смола может быть произведена путем нагревания соли, которая состоит из диаминового компонента, содержащего ксилилендиамин и дикарбоновую кислоту, такую как адипиновая кислота или себациновая кислота, в присутствии воды под давлением, и позволения соли полимеризоваться в расплавленном состоянии с одновременным удалением добавленной воды и выделяемой воды. Альтернативно полиамидная смола может быть произведена путем прямого добавления ксилилендиамина к расплавленной дикарбоновой кислоте и продолжения поликонденсации под нормальным давлением. В этом случае, с целью сохранения однородного жидкого состояния реакционной системы, поликонденсацию продолжают, добавляя диамин непрерывно к дикарбоновой кислоте, одновременно нагревая реакционную систему так, чтобы температура реакции не падала ниже температуры плавления олигоамида и производимого полиамида.

[0050] Полиамидная смола, после того, как она произведена с помощью процесса полимеризации в расплаве, может быть дополнительно подвергнута полимеризации в твердой фазе. Полимеризация в твердой фазе может быть осуществлена любым известным способом и при любых известных условиях полимеризации без специального ограничения.

[0051] В настоящем изобретении температура плавления полиамидной смолы предпочтительно составляет от 150°C до 310°C, и более предпочтительно от 180°C до 300°C.

Температура стеклования полиамидной смолы предпочтительно составляет от 50°C до 100°C, более предпочтительно от 55°C до 100°C, и особенно предпочтительно от 60°C до 100°C. Внутри этих диапазонов теплостойкость имеет тенденцию к улучшению.

[0052] Температура плавления является температурой, соответствующей вершине эндотермического пика, наблюдаемого в процессе повышения температуры при дифференциальной сканирующей калориметрии (DSC). Температура стеклования определяется температурой стеклования, наблюдаемой, когда образец первый раз плавится при нагревании, чтобы устранить любое влияние термической предыстории на кристалличность, а затем нагревается снова. Для измерения использовался прибор «DSC-60» производства компании Shimadzu Corporation, при массе образца приблизительно 5 мг и объемной скорости потока азота, используемого в качестве атмосферного газа, равной 30 мл/мин. Точка плавления может быть определена на основе температуры, соответствующей вершине эндотермического пика, наблюдаемого при нагреве образца со скоростью нагревания 10°C/мин от комнатной температуры до уровня не ниже, чем ожидаемая точка плавления. Точка стеклования может быть определена путем быстрого охлаждения расплавленной полиамидной смолы твердой углекислотой, а затем повторного нагрева до температуры не ниже, чем точка плавления, со скоростью нагревания 10°C/мин.

[0053] Композиция полиамидной смолы, используемая в настоящем изобретении, может содержать другую полиамидную смолу или эластомерный компонент помимо вышеописанной полиамидной смолы на основе ксилилендиамина. Такая другая полиамидная смола иллюстрируется полиамидом 66, полиамидом 6, полиамидом 46, полиамидом 6/66, полиамидом 10, полиамидом 612, полиамидом 11, полиамидом 12, гексаметилендиамином, полиамидом 66/6T, состоящим из адипиновой кислоты и терефталевой кислоты, гексаметилендиамином, а также полиамидом 6I/6T, состоящим из изофталевой кислоты и терефталевой кислоты. Ее количество предпочтительно составляет 5 мас.% или меньше относительно композиции полиамидной смолы, и более предпочтительно составляет 1 мас.% или меньше.

[0054] Используемый в настоящем изобретении эластомерный компонент иллюстрируется известными эластомерами, такими как эластомер на основе полиолефина, эластомер на основе диена, эластомер на основе полистирола, эластомер на основе полиамида, эластомер на основе полиэфира, эластомер на основе полиуретана, фторсодержащий эластомер и эластомер на основе кремнийорганического материала. Из них эластомер на основе полиолефина и эластомер на основе полистирола являются предпочтительными. В качестве эластомера также предпочтительно использовать модифицированный эластомер, который модифицирован α,β-ненасыщенной карбоновой кислотой, ее ангидридом или акриламидом и производными этих соединений, в присутствии или в отсутствии радикального инициатора, с целью создания эластомера, совместимого с полиамидной смолой.

[0055] Содержание такой другой полиамидной смолы и эластомерного компонента составляет в композиции полиамидной смолы обычно 30 мас.% или меньше, предпочтительно 20 мас.% или меньше, и особенно предпочтительно 10 мас.% или меньше.

[0056]Может использоваться единственная разновидность описанных выше композиций полиамидной смолы, или две или более из них могут использоваться в смешанном виде.

В дополнение к этому, композиция полиамидной смолы, используемая в настоящем изобретении, может быть смешана с одной разновидностью или с двумя или более разновидностями смол, таких как полиэфирная смола, полиолефиновая смола, полифениленсульфидная смола, поликарбонатная смола, полифениленэфирная смола и полистирольная смола, без отступления от цели и эффектов настоящего изобретения. Количество этих соединений предпочтительно составляет 10 мас.% или меньше относительно композиции полиамидной смолы, и более предпочтительно составляет 1 мас.% или меньше.

[0057] В дополнение к этому, композиция термопластической смолы, используемая в настоящем изобретении, может быть смешана с добавкой (добавками), включающими в себя стабилизаторы, такие как антиоксидант и термостабилизатор, модификатор устойчивости к гидролизу, стабилизатор для защиты от воздействия неблагоприятных погодных условий, матирующее вещество, поглотитель ультрафиолетового излучения, зародышеобразователь, пластификатор, дисперсионное вспомогательное вещество, замедлитель процесса горения, антистатик, антиокрашивающее средство, средство, препятствующее желатинизации, пигмент, а также смазку для форм, без отступления от цели и эффектов настоящего изобретения. Подробности этих добавок могут быть найдены в описании в параграфах [0130]-[0155] японского патента № 4894982, содержание которого включено в настоящий документ посредством ссылки.

В то время как волокно из термопластической смолы в настоящем изобретении может использоваться со средствами обработки поверхности, это волокно может по существу обойтись и без них. Фраза «по существу обойтись без» означает, что общее количество добавок составляет 0,01 мас.% или меньше относительно волокна из термопластической смолы.

[0058] <НЕПРЕРЫВНОЕ АРМИРУЮЩЕЕ ВОЛОКНО>

Смешанная пряжа по настоящему изобретению содержит непрерывное армирующее волокно. Непрерывное армирующее волокно означает волокно, имеющее длину более 6 мм. Средняя длина непрерывного армирующего волокна, используемого в настоящем изобретении, предпочтительно, но не конкретно, ограничивается диапазоном от 1 до 20000 м с точки зрения формуемости, более предпочтительно диапазоном от 100 до 10000 м, и еще более предпочтительно диапазоном от 1000 до 7000 м.

[0059] Непрерывное армирующее волокно, используемое в настоящем изобретении, предпочтительно имеет общую тонину одной смешанной пряжи от 100 до 50000 детекс, более предпочтительно от 500 до 40000 детекс, еще более предпочтительно от 1000 до 10000 детекс, и особенно предпочтительно от 1000 до 3000 детекс. Внутри этих диапазонов получаемая смешанная пряжа будет легче обрабатываться, а также будет иметь улучшенный модуль упругости и улучшенную прочность.

Непрерывное армирующее волокно, используемое в настоящем изобретении, предпочтительно имеет общее количество волокон на одну смешанную пряжу от 500 до 50000, более предпочтительно от 500 до 20000, еще более предпочтительно от 1000 до 10000, и особенно предпочтительно от 1500 до 5000. Внутри этих диапазонов непрерывное армирующее волокно диспергируется в смешанной пряже улучшенным образом.

Одиночная смешанная пряжа может быть произведена с использованием единственного пучка непрерывного армирующего волокна или множества пучков непрерывного армирующего волокна, так, чтобы удовлетворить общую тонину и общее количество волокон непрерывного армирующего волокна. В настоящем изобретении предпочтительно использовать от 1 до 10 пучков непрерывного армирующего волокна для производства, более предпочтительно использовать от 1 до 3 пучков непрерывного армирующего волокна, и еще более предпочтительно использовать одиночный пучок непрерывного армирующего волокна.

[0060] Непрерывное армирующее волокно, содержащееся в смешанной пряже по настоящему изобретению, предпочтительно имеет средний модуль упругости при растяжении от 50 до 1000 ГПа, и более предпочтительно от 200 до 700 ГПа. Внутри этих диапазонов смешанная пряжа в целом будет иметь улучшенный модуль упругости при растяжении.

[0061] Непрерывное армирующее волокно иллюстрируется углеродным волокном; стекловолокном; растительным волокном (включая кенаф и бамбуковые волокна и т.д.); неорганическими волокнами, такими как волокно из глинозема, борное волокно, керамическое волокно и металлическое волокно (стальное волокно и т.д.); а также органическими волокнами, такими как арамидное волокно, полиоксиметиленовое волокно, волокно из ароматического полиамида, волокно из полипарафениленбензо-бис-оксазола и ультравысокомолекулярное полиэтиленовое волокно. Неорганические волокна являются более предпочтительными, и из них предпочтительно используются углеродное волокно и/или стекловолокно на основании их высокой прочности и высокого модуля упругости, несмотря на их легкий вес. Углеродное волокно является более предпочтительным. Подходящее для использования углеродное волокно иллюстрируется углеродным волокном на основе полиакрилонитрила и углеродным волокном на основе битума. Также может использоваться углеродное волокно растительного происхождения, такое как лигнин и целлюлоза. За счет использования углеродного волокна получаемое формованное изделие может иметь улучшенную механическую прочность.

[0062] <<СРЕДСТВО ОБРАБОТКИ ПОВЕРХНОСТИ И Т.Д. ДЛЯ НЕПРЕРЫВНОГО АРМИРУЮЩЕГО ВОЛОКНА>>

Смешанная пряжа по настоящему изобретению содержит средство обработки поверхности и/или клеящее средство, и предпочтительно содержит средство обработки поверхности и/или клеящее средство для непрерывного армирующего волокна.

В качестве средства обработки поверхности и/или клеящего средства для непрерывного армирующего волокна, используемого в настоящем изобретении, используются средства, описанные соответственно в параграфах [0093] и [0094] японского патента № 4894982, содержание которого включено в настоящий документ посредством ссылки.

[0063] В частности для случая, в котором термопластическая смола, имеющая полярную группу, используется в настоящем изобретении, непрерывное армирующее волокно предпочтительно обрабатывается средством обработки поверхности и т.д., имеющим функциональную группу, реагирующую с полярной группой термопластической смолы. Функциональная группа, реагирующая с полярной группой термопластической смолы, обычно формирует химическую связь с термопластической смолой, обычно в процессе литья под давлением при нагревании. Средство обработки для непрерывного армирующего волокна, имеющее функциональную группу, реагирующую с полярной группой термопластической смолы, предпочтительно имеет функцию склеивания непрерывного армирующего волокна, означающую функцию содействия физическому склеиванию индивидуальных волокон в смешанной пряже перед тепловой обработкой.

[0064] Более конкретно, средство обработки поверхности и т.д., используемое в настоящем изобретении, является предпочтительно по меньшей мере одной разновидностью, выбираемой из эпоксидной смолы, уретановой смолы, кремнийорганического аппрета, нерастворимого в воде нейлона и растворимого в воде нейлона, более предпочтительно по меньшей мере одной разновидностью, выбираемой из эпоксидной смолы, уретановой смолы, нерастворимого в воде нейлона и растворимого в воде нейлона, и еще более предпочтительно является растворимым в воде нейлоном.

[0065] Эпоксидная смола иллюстрируется соединениями глицидила, такими как эпоксиалкан, диэпоксиалкан, глицидиловый эфир бисфенола А, димер глицидилового эфира бисфенола А, тример глицидилового эфира бисфенола А, олигомер глицидилового эфира бисфенола А, полимер глицидилового эфира бисфенола А, глицидиловый эфир бисфенола F, димер глицидилового эфира бисфенола F, тример глицидилового эфира бисфенола F, олигомер глицидилового эфира бисфенола F, полимер глицидилового эфира бисфенола F, стеарилглицидиловый эфир, фенилглицидиловый эфир, глицидиловый эфир этиленоксидлаурилового спирта, диглицидиловый эфир этиленгликоля, диглицидиловый эфир полиэтиленгликоля и диглицидиловый эфир пропиленгликоля; соединения сложного глицидилового эфира, такие как глицидилбензоат, глицидил-п-толуат, глицидилстеарат, глицидиллаурат, глицидилпальмитат, глицидилолеат, глицидиллинолеат, глицидиллиноленат и диглицидилфталат; а также соединения глицидиламина, такие как тетраглицидиламинодифенилметан, триглицидиламинофенол, диглицидиланилин, диглицидилтолуидин, тетраглицидилметаксилендиамин, триглицидилцианурат и триглицидилизоцианурат.

[0066] В качестве уретановой смолы в настоящем документе используются смолы, получаемые, например, путем реакции многоатомного спирта, или многоатомного спирта, получаемого в результате переэтерификации между маслом или жиром и многоатомным спиртом, с полиизоцианатом.

Полиизоцианат иллюстрируется алифатическими изоцианатами, такими как 1,4-тетраметилендиизоцианат, 1,6-гексаметилендиизоцианат, 2,2,4-триметилгексаметилендиизоцианат и 2,8-диизоцианатметилкапроат; алициклическими диизоцианатами, такими как 3-изоцианатметил-3,5,5-триметилциклогексилизоцианат и метилциклогексил-2,4-диизоцианат; ароматическими диизоцианатами, такими как толуилендиизоцианат, дифенилметандиизоцианат, 1,5-нафтендиизоцианат, дифенилметилметандиизоцианат, тетраалкилдифенилметандиизоцианат, 4,4-дибензилдиизоцианат и 1,3-фенилендиизоцианат; хлорированными диизоцианатами; и бромированными диизоцианатами. Эти соединения могут использоваться поодиночке или как смесь двух или более соединений.

Многоатомный спирт иллюстрируется различными многоатомными спиртами, обычно используемыми для производства уретановых смол, которые включают в себя этиленгликоль, бутандиол, гександиол, неопентилгликоль, бисфенол A, циклогександиметанол, триметилолпропан, глицерин, пентаэритрит, полиэтиленгликоль, полипропиленгликоль, сложный полиэфир полиола, поликапролактон, политетраметиленовый эфир гликоля, политиоэфир полиола, полиацеталь полиола, полибутадиенполиол и фурфурандиметанол. Эти соединения могут использоваться поодиночке или как смесь двух или более соединений.

[0067] Кремнийорганический аппрет иллюстрируется соединениями триалкоксисилана или триарилоксисилана, такими как аминопропилтриэтоксисилан, фениламинопропилтриметоксисилан, глицидилпропилтриэтоксисилан, метакрилоксипропилтриметоксисилан и винилтриэтоксисилан; уреидосиланом; сульфидом силана; винилсиланом; и имидазолсиланом.

[0068]«Нерастворимый в воде нейлон» означает, что 99 мас.% или больше нейлона, когда 1 г его добавляется к 100 г воды при температуре 25°C, остаются нерастворенными.

Когда используется нерастворимый в воде нейлон, предпочтительно диспергировать или суспендировать порошкообразный нерастворимый в воде нейлон в водном или органическом растворителе. Пучок смешанного волокна может быть погружен в такую дисперсию или суспензию порошкообразного нерастворимого в воде нейлона, а затем высушен, приобретая таким образом форму смешанной пряжи.

Нерастворимый в воде нейлон иллюстрируется нейлоном 6, нейлоном 66, нейлоном 610, нейлоном 11, нейлоном 12, полиамидной смолой на основе ксилилендиамина (предпочтительно поликсилиленадипамидом, поликсилиленсебацамидом), а также эмульсифицированными дисперсиями порошков этих сополимеров, полученными путем добавления к ним неионного, катионного или анионного поверхностно-активного вещества, или любой смеси этих поверхностно-активных веществ. Нерастворимый в воде нейлон обычно является коммерчески доступным в форме эмульсии нерастворимого в воде нейлона, обычно доступной как Sepolsion PA от компании Sumitomo Seika Chemicals Co., Ltd, а также как Michem Emulsion от компании Michaelman Inc.

[0069]Растворимый в воде нейлон отличается тем, что когда один грамм его добавляется к 100 г воды при температуре 25°C, 99 мас.% или больше этого количества растворяется в воде.

Растворимый в воде нейлон иллюстрируется модифицированными полиамидами, такими как N-метоксиметилированный нейлон, привитый к акриловой кислоте, а также N-метоксиметилированный нейлон с введенной амидогруппой. Растворимый в воде нейлон иллюстрируется коммерческими продуктами, такими как «AQ-nylon» производства компании Toray Industries, Inc. и «Toresin» производства компании Nagase ChemteX Corporation.

[0070] Средство обработки поверхности может использоваться независимо, или две или больше разновидности могут использоваться в комбинации.

В настоящем изобретении дисперсность непрерывного армирующего волокна в смешанной пряже может быть улучшена путем обработки непрерывного волокна из термопластической смолы и непрерывного армирующего волокна несколько меньшим количеством средства обработки поверхности и т.д., чтобы превратить их в пучок смешанного волокна.

[0071] <<СПОСОБ ОБРАБОТКИ НЕПРЕРЫВНОГО АРМИРУЮЩЕГО ВОЛОКНА СРЕДСТВОМ ОБРАБОТКИ ПОВЕРХНОСТИ И Т.Д.>>

Способ обработки непрерывного армирующего волокна средством обработки поверхности и т.д. может быть любым известным способом. Примерным способом является, например, погружение непрерывного армирующего волокна в жидкость, которая содержит средство обработки поверхности и т.д. (например, водный раствор), чтобы тем самым позволить средству обработки поверхности и т.д. прилипнуть к поверхности непрерывного армирующего волокна. Альтернативно средство обработки поверхности и т.д. может быть напылено потоком воздуха на поверхность непрерывного армирующего волокна. Альтернативно может использоваться коммерчески доступное непрерывное армирующее волокно, уже обработанное средством обработки поверхности и т.д., или коммерчески доступный продукт со смытым средством обработки поверхности и т.д. может быть заново обработан желаемым количеством средства.

[0072] <ПОВТОРНОЕ ДОБАВЛЕНИЕ СРЕДСТВА ОБРАБОТКИ ПОВЕРХНОСТИ И Т.Д.>

В настоящем изобретении пучок смешанного волокна, произведенный как описано выше, дополнительно обрабатывается средством обработки поверхности и/или клеящим средством. При такой обработке волокно может быть склеено, сохраняя при этом высокие уровни дисперсии непрерывного волокна из термопластической смолы и непрерывного армирующего волокна в смешанной пряже, и таким образом может быть получена смешанная пряжа, имеющая лишь небольшое количество пор.

[0073] Средство обработки поверхности и т.д., которое применяется после того, как пучок смешанного волокна был сформирован, подходящим образом выбирается из средства обработки поверхности и т.д. для непрерывного армирующего волокна, описанного выше, и предпочтительно является по меньшей мере одной разновидностью, выбираемой из эпоксидной смолы, уретановой смолы, кремнийорганического аппрета и растворимого в воде нейлона. Может использоваться одна разновидность средства обработки поверхности и т.д. независимо, или две или более разновидностей могут использоваться в комбинации.

В настоящем изобретении средство обработки поверхности и т.д., используемое для обработки непрерывного армирующего волокна, и средство обработки поверхности и т.д., используемое для обработки пучка смешанного волокна, могут быть одинаковыми или различными. В настоящем изобретении главный ингредиент средства обработки поверхности и т.д., используемого для непрерывного армирующего волокна, предпочтительно отличается от главного ингредиента средства обработки поверхности и т.д., используемого для обработки пучка смешанного волокна. Другими словами, один предпочтительный вариант осуществления смешанной пряжи по настоящему изобретению иллюстрируется случаем, в котором содержатся по меньшей мере две разновидности средства обработки поверхности и/или клеящего средства.

При такой конфигурации количество выпадений волокна из смешанной пряжи может быть эффективно снижено.

[0074] Общее количество средства обработки поверхности и т.д. в пучке смешанного волокна предпочтительно составляет от 0,1 мас.% до 1,5 мас.% относительно пучка смешанного волокна, и более предпочтительно от 0,3 мас.% до 0,6 мас.%.

Кроме того, общее количество средства обработки поверхности и т.д. в смешанной пряже предпочтительно составляет 2,0 мас.% или больше относительно смешанной пряжи, предпочтительно от 2,0 мас.% до 12,0 мас.%, более предпочтительно от 4,0 мас.% до 10,0 мас.%, и еще более предпочтительно от 4,0 мас.% до 6,0 мас.%. Когда общее количество средства обработки поверхности и т.д. в смешанной пряже поддерживается на уровне 12,0 мас.% или ниже, получаемая смешанная пряжа имеет улучшенную обрабатываемость.

Обычно пучок смешанного волокна, когда он высушен после нанесения средства обработки поверхности, дополнительно склеивается так, чтобы средство обработки поверхности и т.д. для пучка смешанного волокна также впиталось в него до некоторой степени. Соответственно, массовое отношение общего количества средства обработки поверхности и т.д. для пучка смешанного волокна и общего количества средства обработки поверхности и т.д., добавленного после этого, предпочтительно составляет (от 1 до 1,5): (от 2,0 до 12), и более предпочтительно (от 3 до 0,6): (от 4,0 до 10).

[0075] В дополнение к этому, смешанная пряжа по настоящему изобретению может содержать дополнительный компонент (компоненты), отличающийся от непрерывного волокна из термопластической смолы, непрерывного армирующего волокна и средства обработки поверхности и/или клеящего средства, описанных выше, который иллюстрируется коротким углеродным волокном, углеродной нанотрубкой, фуллереном, микроцеллюлозным волокном, тальком и слюдой. Количество этих дополнительных компонентов предпочтительно составляет 5 мас.% или меньше относительно смешанной пряжи.

[0076] <СПОСОБ ДЛЯ ПРОИЗВОДСТВА СМЕШАННОЙ ПРЯЖИ>

Далее будет описан способ для производства смешанной пряжи по настоящему изобретению. Способ для производства смешанной пряжи по настоящему изобретению включает в себя погружение пучка смешанных волокон в жидкость, содержащую средство обработки поверхности и/или клеящее средство, с последующей сушкой, причем пучок смешанных волокон включает в себя непрерывное волокно из термопластической смолы, непрерывное армирующее волокно и средство обработки поверхности и/или клеящее средство; общее содержание средства обработки поверхности и/или клеящего средства составляет от 0,1 мас.% до 1,5 мас.% по общему количеству непрерывного волокна из термопластической смолы и непрерывного армирующего волокна.

В настоящем изобретении используется пучок смешанного волокна, имеющий полное содержание средства обработки поверхности и т.д. от 0,1 мас.% до 1,5 мас.% относительно полного содержания непрерывного волокна из термопластической смолы и непрерывного армирующего волокна. При производстве пучка смешанного волокна с таким несколько более малым количеством средства обработки поверхности свойство дисперсности непрерывного армирующего волокна в смешанной пряже может быть улучшено. Путем дополнительного нанесения средства обработки поверхности и т.д. на пучок смешанного волокна с улучшенным свойством дисперсности непрерывного армирующего волокна, а затем его сушки, пучок смешанного волокна склеивается, и тем самым может быть получена смешанная пряжа лишь с небольшим количеством пор, сохраняющая высокий уровень свойства дисперсности.

[0077] Сначала будет описан примерный способ для производства пучка смешанного волокна в настоящем изобретении.

Сначала подготавливаются намотанные изделия пучка непрерывного волокна из термопластической смолы и пучка непрерывного армирующего волокна. Намотанные изделия раны могут обеспечиваться одно за другим для пучка непрерывного волокна из термопластической смолы и пучка непрерывного армирующего волокна, или могут обеспечиваться множественным образом. Предпочтительно, чтобы подходящим образом осуществлялось управление отношением чисел волокон и отношением тонины непрерывного волокна из термопластической смолы и непрерывного армирующего волокна, так, чтобы достигались их целевые значения, когда волокна составляются в пучок смешанного волокна. Предпочтительно, чтобы такое управление отношением количества волокон, чтобы достичь его целевого значения, когда волокна составляются в пучок смешанного волокна, осуществлялось также на основе количества намотанных изделий.

[0078] Пучок непрерывного волокна из термопластической смолы и пучок непрерывного армирующего волокна сматываются с намотанных изделий и открываются с помощью любого известного способа. Открытие производится путем пропускания пучка через множество направляющих, прикладывания напряжения или обдува воздухом. При открытии пучка непрерывного волокна из термопластической смолы и пучка непрерывного армирующего волокна пучок непрерывного волокна из термопластической смолы и пучок непрерывного армирующего волокна комбинируются с тем, чтобы сформировать единый пучок. Этот пучок дополнительно униформизируется посредством пропускания через направляющие, прикладывания напряжения или обдува воздухом для того, чтобы получить пучок смешанного волокна, а затем сформировать из него намотанное изделие с использованием намоточной машины.

[0079] Далее будет объяснен способ для производства смешанной пряжи из пучка смешанного волокна.

Фиг. 1 иллюстрирует один примерный способ для производства смешанной пряжи по настоящему изобретению, в котором пучок смешанного волокна сматывается с катушки 1 с намотанным на нее пучком смешанного волокна, опускается в жидкость 2, которая содержит средство обработки поверхности и/или клеящее средство, сушится в зоне 3 сушки, а затем наматывается на катушку 4. Стадия 5 отжима может быть дополнительно предусмотрена после погружения и перед сушкой.

Стадия отжима обычно может быть осуществлена путем пропускания пучка смешанного волокна между вальцами. За счет обеспечения стадии отжима жидкость 2, которая содержит средство обработки поверхности и т.д., может более глубоко впитаться в пучок смешанного волокна, и таким образом может быть получена смешанная пряжа с меньшим содержанием пор.

[0080] В то время как сушка может быть осуществлена с помощью любого известного способа, более тонкая настройка режима сушки обеспечивает более эффективное склеивание пучка смешанного волокна.

Первый вариант осуществления сушки иллюстрируется режимом, в котором пучок смешанного волокна сушится при температуре ниже, чем температура стеклования (Tg) термопластической смолы, которая составляет непрерывное волокно из термопластической смолы. За счет сушки при температуре ниже, чем температура стеклования, эффективно подавляется изгибание пучка смешанного волокна за счет вызванного теплом искривления непрерывного волокна из термопластической смолы.

Нагревание проводится в диапазоне температур (Tg-3°C) или ниже, более предпочтительно в диапазоне от (Tg-50°C) до (Tg-3°C), более предпочтительно в диапазоне от (Tg-25°C) до (Tg-3°C), и в частности в диапазоне от 30°C до 60°C.

Время сушки в этом случае предпочтительно составляет от 40 до 120 мин, более предпочтительно от 45 до 70 мин, и еще более предпочтительно от 50 до 60 мин.

[0081] Второй вариант осуществления сушки иллюстрируется режимом, в котором сушке пучка смешанного волокна предшествует стадия отжига волокна из термопластической смолы, которое будет использоваться в качестве исходного материала для пучка смешанного волокна. Предпочтительно производить пучок смешанного волокна после того, как волокно из термопластической смолы само по себе будет независимо подвергнуто отжигу. За счет такого отжига перед сушкой волокно из термопластической смолы может быть высушено, подвергшись в некоторой степени усадке, так, чтобы хорошая смешанная пряжа могла быть получена без изгиба пучка смешанного волокна, даже с помощью сушки при высоких температурах в течение короткого периода времени. Отжиг волокна из термопластической смолы обычно может быть осуществлен при температуре процесса от (Tg+20°C) до (Tm-20°C), под растягивающим усилием от 0 до 2 гс в течение от 0,4 до 60 с, с последующим охлаждением под растягивающим усилием от 0 до 25 гс в течение от 1,2 до 2,0 с, с непрерывным осуществлением этих стадий со скоростью процесса 300 м/мин или ниже.

Температура сушки пучка смешанного волокна, погруженного в жидкость, которая содержит средство обработки поверхности и/или клеящее средство, предпочтительно составляет самое меньшее 40°C или выше, более предпочтительно 60°C или выше, еще более предпочтительно 80°C или выше, и при этом предпочтительно 150°C или ниже, более предпочтительно 120°C или ниже, и еще более предпочтительно 110°C или ниже. Время сушки предпочтительно составляет от 10 до 30 мин, и более предпочтительно от 15 до 25 мин.

[0082] В качестве средства обработки поверхности и т.д. в жидкости, которая содержит средство обработки поверхности и/или клеящее средство, могут использоваться средства, описанные выше относительно средства обработки поверхности и т.д. для повторного добавления, определяемые теми же самыми предпочтительными диапазонами. Главный ингредиент средства обработки поверхности и/или клеящего средства, содержащегося в пучке смешанного волокна, предпочтительно отличается от главного ингредиента жидкости, которая содержит средство обработки поверхности и/или клеящее средство.

В настоящем изобретении жидкость, которая содержит средство обработки поверхности и т.д., используемая для погружения, предпочтительно является водным раствором. Термин «водный раствор» означает, что вода является главным ингредиентом компонента растворителя, и что предпочтительно вода составляет 90 мас.% или больше компонента растворителя, и в частности что компонент растворителя по существу состоит только из воды. При использовании воды в качестве растворителя средство обработки поверхности и пучок смешанного волокна становятся более совместимыми, и это делает процесс устойчивым.

[0083] Количество средства обработки поверхности и/или клеящего средства (мас.%) в жидкости, которая содержит средство обработки поверхности и/или клеящее средство, предпочтительно составляет от 0,1 мас.% до 5 мас.%, и более предпочтительно от 1 мас.% до 5 мас.%.

Время погружения предпочтительно составляет от 5 с до 1 мин.

[0084] <ФОРМОВАННОЕ ИЗДЕЛИЕ ИЗ СМЕШАННОЙ ПРЯЖИ>

Смешанная пряжа по настоящему изобретению может использоваться в форме жгута, тканой ткани, трикотажного полотна или нетканой ткани в соответствии с любым известным способом.

Жгут иллюстрируется квадратным жгутом, плоским жгутом и круглым жгутом, без специального ограничения.

Тканая ткань может иметь любое гладкое переплетение, восьмиремизовое атласное переплетение, четырехремизовое атласное переплетение и саржевое переплетение, без специального ограничения, а также может быть так называемой косой тканью. Тканая ткань может даже быть так называемой тканью с безизгибным переплетением, по существу не имеющей изгибов, как описано в патентном документе JP-A-S55-30974.

Тканая ткань обычно воплощается таким образом, что по меньшей мере одно из основы и утка представляет собой смешанную пряжу по настоящему изобретению. Другая нить из основы и утка может быть смешанной пряжей по настоящему изобретению, или может быть армирующим волокном или волокном из термопластической смолы, в зависимости от желаемых характеристик. В качестве одного случая использования волокна из термопластической смолы для другой нити из основы и утка можно привести случай использования волокна, которое содержит в качестве своего главного ингредиента термопластическую смолу, составляющую смешанную пряжу по настоящему изобретению.

Форма трикотажного полотна является свободно выбираемой из форм, получаемых с помощью любого известного способа вязания, такого как основовязание, уточное вязание, и рашелевое вязание, без специального ограничения.

Форма нетканой ткани специально не ограничивается, и обычно она производится путем измельчения смешанной пряжи по настоящему изобретению для того, чтобы произвести шерсть, а затем взаимного связывания смешанной пряжи. Шерсть может быть сформирована с помощью сухого процесса или влажного процесса. Для взаимного соединения смешанной пряжи может использоваться химическое связывание, термическое связывание и т.д.

Смешанная пряжа по настоящему изобретению также может использоваться в качестве основы в форме ленты или листа, в которой смешанная пряжа ориентируется однонаправлено, жгута, основы в виде веревки, или пакетов, составленных из двух или более из этих основ, помещенных друг на друга.

В дополнение к этому, предпочтительно используется композиционный материал, полученный путем помещения друг на друга, а затем отжига смешанной пряжи по настоящему изобретению, жгута, тканой ткани, трикотажного полотна, нетканой ткани и т.д. Отжиг может быть осуществлен обычно в диапазоне температур от 10°C до 30°C выше, чем точка плавления термопластической смолы.

[0085] Сформированное изделие по настоящему изобретению подходящим образом используется, например, для деталей или корпусов электрических/электронных устройств, таких как персональный компьютер, устройство автоматизации работы офиса, аудио-визуальное устройство и мобильный телефон, оптическое устройство, точный прибор, игрушка, домашние/офисные электрические приборы, а также для деталей автомобиля, воздушного судна, морского судна и т.д. Сформированное изделие является особенно подходящим для производства формованных изделий с утопленными частями и выступающими частями.

ПРИМЕР

[0086] Настоящее изобретение будет более подробно описано со ссылками на Примеры. Материалы, потребляемые количества, отношения, детали процесса, процедуры процесса и т.д. подходящим образом модифицируются без отступлений от духа настоящего изобретения. Следовательно, область охвата настоящего изобретения не ограничивается описанными ниже конкретными примерами.

[0087] <ПРИМЕРНЫЙ СИНТЕЗ ПОЛИАМИДНОЙ СМОЛЫ XD10>

В реакционный сосуд, оборудованный мешалкой, парциальным конденсатором, полным конденсатором, термометром, капельной воронкой, трубкой подачи азота и ленточной головкой, было помещено 12135 г (60 молей) точно отвешенной себациновой кислоты, полученной из касторового масла, 3105 г моногидрата фосфорноватистокислого натрия (NaH2PO2 H2O) (эквивалентно 50 частям на миллион атома фосфора в полиамидной смоле), а также 1,61 г уксуснокислого натрия. После полной продувки реактора азотом он был заполнен азотом до внутреннего давления 0,4 МПа, и реакционная система была нагрета до температуры 170°C при перемешивании под небольшим потоком азота. Молярное отношение моногидрата фосфорноватистокислого натрия к уксуснокислому натрию было установлено равным 0,67.

Затем к содержимому реактора по каплям было добавлено 8335 г (61 моль) смеси метаксилилендиамина и параксилилендиамина в соотношении 7:3 (молярное отношение) при перемешивании, и реакционная система непрерывно нагревалась с одновременным удалением из системы конденсирующейся воды. После капельного добавления смешанного ксилилендиамина внутренняя температура была установлена равной 260°C для продолжения реакции полимеризации в расплаве в течение 20 мин. Затем внутреннее давление было сброшено до атмосферного давления со скоростью 0,01 МПа/мин.

Затем система снова была заполнена азотом под давлением, полимер был выпущен через ленточную головку и гранулирован для того, чтобы получить приблизительно 24 кг полиамидной смолы (XD10). Полученные гранулы сушились при температуре 80°C осушенным воздухом (точка росы =-40°C) в течение одного часа. Было найдено, что XD10 имеет температуру стеклования (Tg), равную 64°C.