[0001]

Настоящее изобретение относится к волокну из термопластической смолы, к способу для его производства, а также к ткани, использующей это волокно. Более конкретно, настоящее изобретение относится к волокну из термопластической смолы, имеющему превосходную растяжимость, к способу для его производства, а также к ткани, использующей это волокно.

УРОВЕНЬ ТЕХНИКИ

[0002]

Волокна, такие как полиэфирные волокна и нейлоновые волокна, традиционно широко используются. Однако такие универсальные волокна имеют недостаточную растяжимость. Основанные на полиуретане эластичные волокна известны как волокна, которые могут показывать высокую растяжимость, но в действительности высокорастяжимые волокна, сделанные из материалов, отличающихся от полиуретана, широко не используются. Следовательно, имеется потребность в универсальных высокорастяжимых волокнах с более широким выбором исходных материалов. Следующие Патентные документы 1-4 показывают попытки получить высокорастяжимые волокна.

СПИСОК ЦИТИРУЕМОЙ ЛИТЕРАТУРЫ

ПАТЕНТНАЯ ЛИТЕРАТУРА

[0003]

Патентный документ 1: JP 2004-107818 A

Патентный документ 2: JP 2012-036519 A

Патентный документ 3: JP 2013-067920 A

Патентный документ 4: JP 2014-037642 A

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКИЕ ПРОБЛЕМЫ

[0004]

Патентный документ 1 раскрывает полиамидное волокно, вытянутое путем термического размягчения исходного полиамидного волокна, состоящего из структурного звена алифатического диамина и структурного звена дикарбоновой кислоты, путем облучения пучками инфракрасного света для достижения высокой растяжимости. Однако его относительное удлинение при разрыве составляет всего около 20%.

Патентный документ 2 раскрывает волокно из полиамидной смолы, использующее термопластичный эластомер на основе полиамида, но его относительное удлинение при разрыве составляет всего лишь приблизительно 20%.

Патентный документ 3 раскрывает волокно из полиимида, имеющее степень растяжимости 35-40% и предопределенную структуру. Однако имеется потребность в волокнах, имеющих более высокое удлинение, и сделанных из более универсального материала.

Патентный документ 4 раскрывает полиамидное волокно из полиэфира, имеющее относительное удлинение при разрыве 341-434% и содержащее полиэфирполиамид, имеющий предопределенную структуру. Однако трудно сказать, что этот материал является универсальным, и поэтому проблема заключается в том, что диапазон использования этого волокна является ограниченным.

[0005]

Ввиду вышеизложенных обстоятельств задачей настоящего изобретения является предложить волокно из термопластической смолы, которое использует высокоуниверсальное сырье, такое как полиамидная смола, полиолефиновая смола и модифицированный эластомер, но при этом имеет высокую растяжимость, которая обычно неизвестна. Также задачей настоящего изобретения является предложить способ для производства такого волокна из термопластической смолы и ткань, использующую такое волокно.

РЕШЕНИЕ ПРОБЛЕМ

[0006]

Настоящее изобретение представляет собой следующее.

Волокно из термопластической смолы по п. 1 формулы изобретения включает в себя термопластическую смолу, содержащую полиолефиновую смолу, полиамидную смолу и компатибилизатор, и имеет относительное удлинение при разрыве 50% или больше, причем

компатибилизатор является модифицированным эластомером, имеющим реактивную группу, которая реагирует с полиамидной смолой.

Волокно из термопластической смолы по п. 2 формулы изобретения является волокном из термопластической смолы по п. 1, которое имеет предел прочности при разрыве 0,5 сН/децитекс или больше и 3,0 сН/децитекс или меньше.

Волокно из термопластической смолы по п. 3 формулы изобретения является волокном из термопластической смолы по п. 1 или 2, в котором, когда предел прочности при разрыве перед вытягиванием определен как S0 (сН/децитекс), а предел прочности при разрыве после вытягивания определен как S1 (сН/децитекс), отношение между ними (S0/S1) составляет 0,3 или больше и 1,15 или меньше.

Волокно из термопластической смолы по п. 4 формулы изобретения является волокном из термопластической смолы по любому из пп. 1-3, в котором, когда диаметр волокна перед вытягиванием определен как D0 (мм), а диаметр волокна после вытягивания определен как D1 (мм), D0 больше, чем D1.

Волокно из термопластической смолы по п. 5 формулы изобретения является волокном из термопластической смолы по любому из пп. 1-4, в котором полиолефиновая смола образует непрерывную фазу (A), и

полиамидная смола и модифицированный эластомер образуют дисперсную фазу (B), диспергированную в непрерывной фазе (A).

Волокно из термопластической смолы по п. 6 формулы изобретения является волокном из термопластической смолы по п. 5, в котором дисперсная фаза (B) имеет тонкую дисперсную фазу (B2), диспергированную в дисперсной фазе (B).

Ткань по п. 7 формулы изобретения включает в себя волокно из термопластической смолы по любому из пп. 1-6.

Способ для производства волокна из термопластической смолы по п. 8 формулы изобретения включает в себя стадию прядения, на которой композиция термопластической смолы, полученная путем мешения в расплаве полиолефиновой смолы и полученного путем мешения в расплаве продукта полиамидной смолы и модифицированного эластомера, прядется в волокно.

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0007]

В соответствии с настоящим изобретением возможно обеспечить волокно из термопластической смолы, которое использует высокоуниверсальное сырье, такое как полиамидная смола, полиолефиновая смола и модифицированный эластомер, но при этом проявляет высокую растяжимость, которая обычно неизвестна.

В соответствии с настоящим изобретением возможно обеспечить ткань, которая эффективно использует высокую растяжимость волокна из термопластической смолы в соответствии с настоящим изобретением.

В соответствии с настоящим изобретением возможно обеспечить способ для производства волокна из термопластической смолы, которое использует высокоуниверсальное сырье, такое как полиамидная смола, полиолефиновая смола и модифицированный эластомер, но при этом проявляет высокую растяжимость, которая обычно неизвестна.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0008]

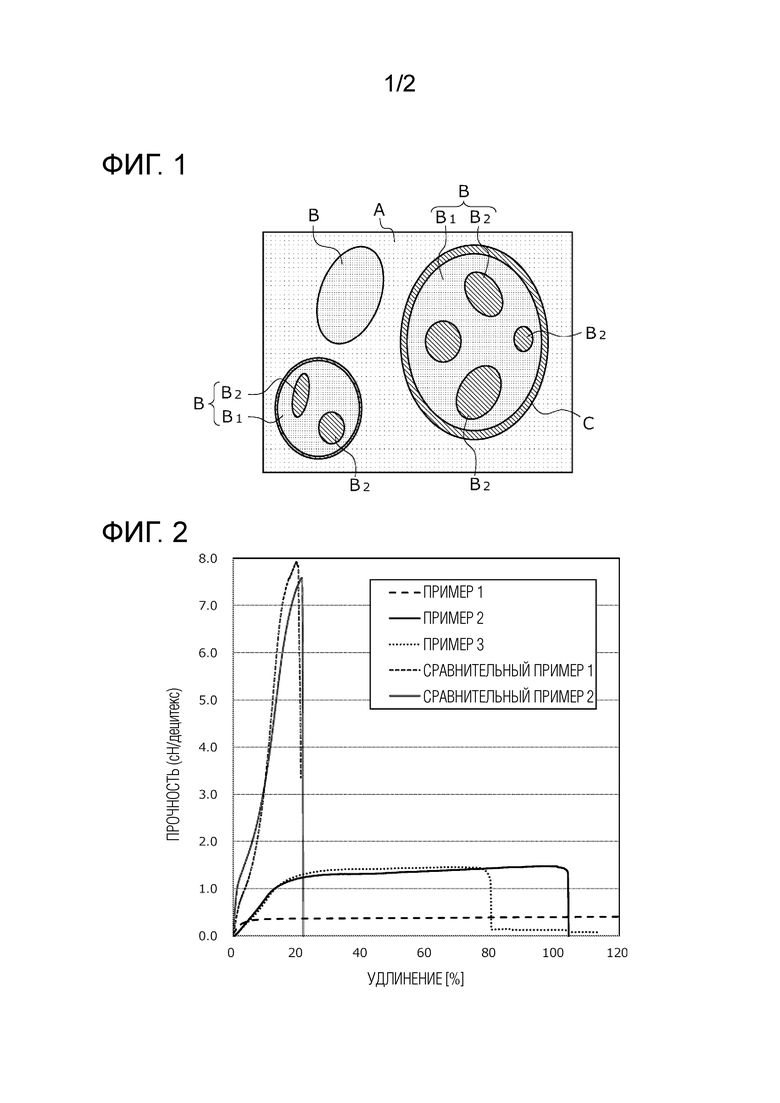

Фиг. 1 представляет собой диаграмму для объяснения фазовой структуры волокна из термопластической смолы в соответствии с настоящим изобретением.

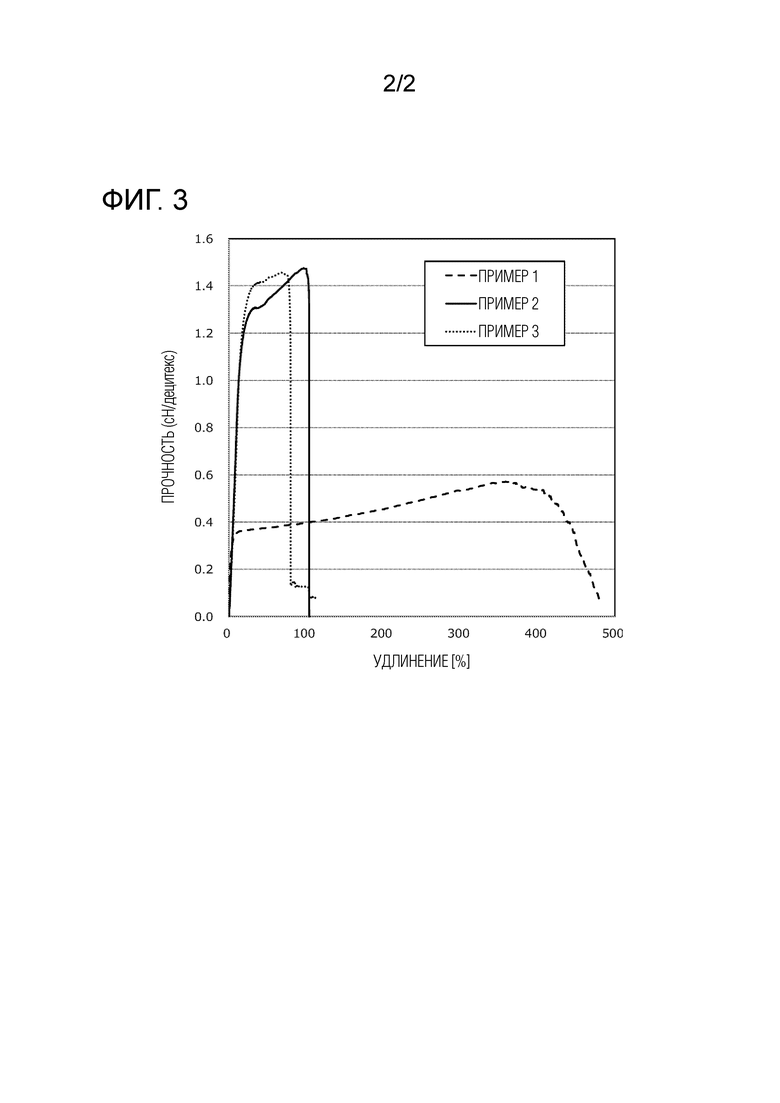

Фиг. 2 представляет собой график, который показывает корреляцию между прочностью и удлинением в Примерах 1-3 и Сравнительных примерах 1 и 2.

Фиг. 3 представляет собой график, который показывает корреляцию между прочностью и удлинением в Примерах 1-3.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0009]

Подробные сведения, приведенные в настоящем документе, служат только для примера и для целей иллюстративного обсуждения вариантов осуществления настоящего изобретения, и представлены по той причине, что считаются наиболее полезным и понятным описанием принципов и концептуальных аспектов настоящего изобретения. В связи с этим не предпринимаются попытки показать структурные детали настоящего изобретения более подробно, чем это необходимо для фундаментального понимания настоящего изобретения, и настоящее описание вместе с чертежами делает очевидным для специалиста в данной области техники, как формы настоящего изобретения могут быть воплощены на практике.

[0010]

[1] Волокно из термопластической смолы

Волокно из термопластической смолы в соответствии с настоящим изобретением (в дальнейшем также просто называемое «настоящим волокном») включает в себя термопластическую смолу, содержащую полиолефиновую смолу, полиамидную смолу и компатибилизатор, и имеет относительное удлинение при разрыве 50% или больше, причем компатибилизатор представляет собой модифицированный эластомер, имеющий реакционноспособную группу, которая реагирует с полиамидной смолой.

[0011]

Настоящее волокно имеет относительное удлинение при разрыве 50% или больше. Такое волокно из термопластической смолы, которое использует высокоуниверсальные материалы, такие как полиолефиновая смола, полиамидная смола и компатибилизатор (волокно из термопластической смолы может включать в себя только эти три материала), и при этом показывает весьма высокую растяжимость, то есть имеет удлинение при разрыве 50% или больше, прежде не было известно вообще. Авторы настоящего изобретения раскрывают термопластические смолы (см. патентные документы JP 2013-129800 A, JP 2013-147648 A, JP 2013-147645 A, JP 2013-147646 A, JP 2013-147647 A и JP 2014-025060 A), которые имеют превосходную ударную прочность при формовании в формованные тела, но не заявляют и не предлагают, что когда эти термопластические смолы прядутся в волокна, эти волокна показывают весьма высокую растяжимость, которая обычно является неизвестной.

[0012]

Нижний предел удлинения при разрыве настоящего волокна не ограничивается, но может составлять 55% или больше, 60% или больше, 65% или больше, 70% или больше, или 75% или больше. С другой стороны, верхний предел удлинения при разрыве также не ограничивается, но обычно составляет 200% или меньше, и может составлять 180% или меньше, 160% или меньше, 140% или меньше, или 120% или меньше.

Следует отметить, что относительное удлинение при разрыве, используемое в настоящем изобретении, определяется как максимальный процент удлинения, определяемый измерением, выполняемым на 10 волокнах в соответствии с разделом «8.5 Прочность при растяжении и процент удлинения» стандарта JIS L1013 (2010) «Способы испытания для искусственных филаментных нитей» с использованием тестового прибора с постоянной скоростью перемещения при условиях длины образца между захватами 50 см и скорости натяжения 30±2 см/мин.

[0013]

Предел прочности при разрыве настоящего волокна особенно не ограничивается, но может составлять 0,5 сН/децитекс или больше и 3,0 сН/децитекс или меньше. Предел прочности при разрыве может дополнительно составлять 0,6 сН/децитекс или больше и 2,8 сН/децитекс или меньше, 0,7 сН/децитекс или больше и 2,6 сН/децитекс или меньше, 0,8 сН/децитекс или больше и 2,4 сН/децитекс или меньше, или 1,0 сН/децитекс или больше и 2,2 сН/децитекс или меньше.

Следует отметить, что предел прочности при разрыве, используемый в настоящем изобретении, определяется как значение, получаемое путем деления максимальной прочности при растяжении, определяемой измерением, выполняемым на 10 волокнах в соответствии с разделом «8.5 Прочность при растяжении и процент удлинения» стандарта JIS L1013 (2010) «Способы испытания для искусственных филаментных нитей» с использованием тестового прибора с постоянной скоростью перемещения при условиях длины образца между захватами 50 см и скорости натяжения 30±2 см/мин, на среднюю тонину тестовых волокон, используемых для измерения.

[0014]

Кроме того, когда предел прочности при разрыве перед вытягиванием настоящего волокна определяется как S0 (сН/децитекс), а предел прочности при разрыве после вытягивания настоящего волокна определяется как S1 (сН/децитекс), отношение между ними (S0/S1) может составлять 0,3 или больше и 1,15 или меньше. Таким образом, настоящее волокно может иметь уникальное свойство, такое, что разность между его пределом прочности при разрыве перед вытягиванием и его пределом прочности при разрыве после вытягивания является очень малой. Это отношение (S0/S1) может дополнительно удовлетворять условию 0,31≤S0/S1≤1,00, 0,32≤S0/S1≤0,90, 0,33≤S0/S1≤0,80, 0,34≤S0/S1≤0,70, или 0,35≤S0/S1≤0,60.

[0015]

Когда диаметр волокна перед вытягиванием определяется как D0 (мм), а диаметр волокна после вытягивания определяется как D1 (мм), для настоящего волокна D0 может быть больше, чем D1. Таким образом, толщина настоящего волокна может быть уменьшена путем вытягивания. Следовательно, как было описано выше, обладая таким свойством, что отношение (S0/S1) составляет 0,85 или больше и 1,15 или меньше, настоящее волокно может обладать таким уникальным свойством, что путем вытягивания может быть произведено тонкое волокно, обладающее большим удлинением.

Отношение между D0 и D1 (D1/D0) не ограничивается конкретным значением, но, например, может удовлетворять условию 1,05≤D0/D1≤10, 1,1≤D0/D1≤8, 1,2≤D0/D1≤6, 1,3≤D0/D1≤4, или 1,4≤D0/D1≤2.

Следует отметить, что D0 и D1 являются средними значениями толщины, фактически измеренной с использованием микрометра в выбранных случайным образом 10 точках на волокне.

[0016]

Полиолефиновая смола, составляющая настоящее волокно, является гомополимером олефина и/или сополимером олефина. Фазовая структура настоящего волокна особенно не ограничивается, но когда настоящее волокно имеет фазовую структуру, имеющую непрерывную фазу (A) и дисперсную фазу (B), как будет описано позже, полиолефиновая смола предпочтительно содержится в непрерывной фазе (A).

Олефин, составляющий полиолефин, особенно не ограничивается, и его примеры включают в себя этилен, пропилен, 1-бутен, 3-метил-1-бутен, 1-пентен, 3-метил-1-пентен, 4-метил-1-пентен, 1-гексен и 1-октен. Эти олефины могут использоваться по отдельности или в комбинации двух или более из них.

Конкретные примеры полиолефиновой смолы включают в себя полиэтиленовую смолу, полипропиленовую смолу, поли-1-бутен, поли-1-гексен, поли-4-метил-1-пентен. Эти полимеры могут использоваться по отдельности или в комбинации двух или более из них. Таким образом, полиолефиновая смола может быть смесью двух или более из вышеупомянутых полимеров.

[0017]

Примеры полиэтиленовой смолы включают в себя гомополимер этилена и сополимер этилена и другого олефина. Примеры последнего включают в себя сополимер этилен-1-бутен, сополимер этилен-1-гексен, сополимер этилен-1-октен и сополимер этилен-4-метил-1-пентен (содержание полученного из этилена структурного блока составляет 50% или больше всех структурных блоков).

[0018]

Примеры полипропиленовой смолы включают в себя гомополимер пропилена и сополимер пропилена и другого олефина.

Примеры другого олефина, составляющего сополимер пропилена и другого олефина, включают в себя вышеупомянутые различные олефины (за исключением пропилена). Среди них, например, предпочтительными являются этилен и 1-бутен. Таким образом, сополимер пропилена и другого олефина предпочтительно представляет собой сополимер этилен-пропилен или сополимер пропилен-1-бутен.

Сополимер пропилена и другого олефина может быть статистическим сополимером или блок-сополимером. Среди них блок-сополимер является предпочтительным с точки зрения получения волокна, имеющего превосходную растяжимость. В частности, блок-сополимер этилен-пропилен, имеющий этилен в качестве другого олефина, является предпочтительным. Такой блок-сополимер этилен-пропилен также называют, например, ударопрочным сополимером, ударопрочным сополимером полипропилена, гетерофазным полипропиленом или гетерофазным ударопрочным полипропиленом. Этот блок-сополимеризованный полипропилен является предпочтительным с точки зрения получения волокна, имеющего превосходную растяжимость.

Следует отметить, что содержание полученного из пропилена структурного блока в сополимере пропилена и другого олефина составляет 50% или больше от всех структурных блоков.

[0019]

Средневесовая молекулярная масса (на основе полистироловых стандартов) полиолефиновой смолы, измеряемая с помощью гель-проникающей хроматографии (GPC), особенно не ограничивается, и может составлять, например, 10000 или больше и 500000 или меньше, но предпочтительно 100000 или больше и 450000 или меньше, более предпочтительно 200000 или больше и 400000 или меньше.

[0020]

Следует отметить, что полиолефиновая смола представляет собой полиолефин, который не имеет никакого сродства к полиамидной смоле, которая будет описана позже, и у которого также нет никакой группы, способной к реакции с полиамидной смолой. Этим полиолефиновая смола отличается от основанного на олефине компонента в качестве модифицированного эластомера, который будет описан позже.

[0021]

Полиамидная смола, составляющая настоящее волокно, является полимером, имеющим цепь, получаемую путем полимеризации множества мономеров посредством амидных связей (-NH-CO-). Фазовая структура настоящего волокна особенно не ограничивается, но когда настоящее волокно имеет фазовую структуру, имеющую непрерывную фазу (A) и дисперсную фазу (B), как будет описано позже, полиамидная смола предпочтительно содержится в дисперсной фазе (B) вместе с модифицированным эластомером.

[0022]

Примеры мономера, составляющего полиамидную смолу, включают в себя аминокислоты, такие как 6-аминокапроновая кислота, 11-аминоундекановая кислота, 12-аминододекановая кислота и пара-аминометилбензойная кислота, а также лактамы, такие как ε-капролактам, ундеканлактам и ω-лауриллактам. Эти олефины могут использоваться по отдельности или в комбинации двух или более из них.

[0023]

Кроме того, полиамидная смола может быть получена также сополимеризацией диамина и дикарбоновой кислоты. В этом случае, примеры диамина как мономер включают в себя: алифатические диамины, такие как этилендиамин, 1,3-диаминопропан, 1,4-диаминобутан, 1,6-диаминогексан, 1,7-диаминогептан, 1,8-диаминооктан, 1,9-диаминононан, 1,10-диаминодекан, 1,11-диаминоундекан, 1,12-диаминододекан, 1,13-диаминотридекан, 1,14-диаминотетрадекан, 1,15-диаминопентадекан, 1,16-диаминогексадекан, 1,17-диаминогептадекан, 1,18-диаминооктадекан, 1,19-диаминононадекан, 1,20-диаминоэйкозан, 2-метил-1,5-диаминопентан и 2-метил-1,8-диаминооктан; алициклические диамины, такие как циклогександиамин и бис-(4-аминоциклогексил)метан; а также ароматические диамины, такие как ксилилендиамин (например, п-фенилендиамин и м-фенилендиамин). Эти олефины могут использоваться по отдельности или в комбинации двух или более из них.

[0024]

Примеры дикарбоновой кислоты в качестве мономера включают в себя: алифатические дикарбоновые кислоты, такие как щавелевая кислота, малоновая кислота, янтарная кислота, глутаровая кислота, адипиновая кислота, пимелиновая кислота, пробковая кислота, азелаиновая кислота, себациновая кислота, ундекандикарбоновая кислота, додекандикарбоновая кислота, бразиловая кислота, тетрадекандикислота, пентадекандикислота и октадекандикислота; алициклические дикарбоновые кислоты, такие как циклогександикарбоновая кислота; и ароматические дикарбоновые кислоты, такие как фталевая кислота, терефталевая кислота, изофталевая кислота и нафталиндикарбоновая кислота. Эти олефины могут использоваться по отдельности или в комбинации двух или более из них.

[0025]

Конкретные примеры полиамидной смолы включают в себя полиамид 6, полиамид 66, полиамид 11, полиамид 610, полиамид 612, полиамид 614, полиамид 12, полиамид 6T, полиамид 6I, полиамид 9T, полиамид M5T, полиамид 1010, полиамид 1012, полиамид 10T, полиамид MXD6, полиамид 6T/66, полиамид 6T/6I, полиамид 6T/6I/66, полиамид 6T/2M-5T и полиамид 9T/2M-8T. Эти полиамиды могут использоваться по отдельности или в комбинации двух или более из них.

[0026]

В настоящем изобретении в качестве вышеупомянутых различных полиамидных смол могут использоваться полиамидные смолы, получаемые из растений. Получаемые из растений полиамидные смолы являются предпочтительными с точки зрения защиты окружающей среды (особенно с точки зрения сокращения выбросов углерода), потому что они являются смолами, использующими мономеры, получаемые из растительных компонентов, таких как растительные масла.

Примеры получаемых из растений полиамидных смол включают в себя полиамид 11 (в дальнейшем также называемый просто как «PA11»), полиамид 610 (в дальнейшем также называемый просто как «PA610»), полиамид 612 (в дальнейшем также называемый просто как «PA612»), полиамид 614 (в дальнейшем также называемый просто как «PA614»), полиамид 1010 (в дальнейшем также называемый просто как «PA1010»), полиамид 1012 (в дальнейшем также называемый просто как «PA1012»), и полиамид 10T (в дальнейшем также называемый просто как «PA10T»). Эти олефины могут использоваться по отдельности или в комбинации двух или более из них.

[0027]

Среди вышеупомянутых полиамидных смол PA11 имеет структуру, в которой мономеры, имеющие 11 атомов углерода, связаны посредством амидных связей. PA11 может быть получен с использованием в качестве мономера аминоундекановой кислоты, получаемой из касторового масла. Содержание в PA11 структурного блока, полученного из мономера, имеющего 11 атомов углерода, предпочтительно составляет 50% или больше, или может составлять 100% всех структурных блоков PA11.

PA610 имеет структуру, в которой мономеры, имеющие 6 атомов углерода и мономеры, имеющие 10 атомов углерода, связаны посредством амидных связей. PA610 может быть получен с использованием в качестве мономера себациновой кислоты, получаемой из касторового масла. Полное содержание в PA610 структурного блока, полученного из мономера, имеющего 6 атомов углерода, и структурного блока, полученного из мономера, имеющего 10 атомов углерода, предпочтительно составляет 50% или больше, или может составлять 100% всех структурных блоков PA610.

PA1010 имеет структуру, в которой сополимеризованы диамин, имеющий 10 атомов углерода, и дикарбоновая кислота, имеющая 10 атомов углерода. PA1010 может быть получен с использованием в качестве мономеров 1,10-декандиамина (декаметилендиамина) и себациновой кислоты, которые получаются из касторового масла. Полное содержание в PA1010 структурного блока, полученного из диамина, имеющего 10 атомов углерода, и структурного блока, полученного из дикарбоновой кислоты, имеющей 10 атомов углерода, предпочтительно составляет 50% или больше, или может составлять 100% всех структурных блоков PA1010.

[0028]

PA614 имеет структуру, в которой мономер, имеющий 6 атомов углерода, и мономер, имеющий 14 атомов углерода, связаны посредством амидных связей. PA614 может быть получен с использованием в качестве мономера получаемой из растений дикарбоновой кислоты, имеющей 14 атомов углерода. Полное содержание в PA614 структурного блока, полученного из мономера, имеющего 6 атомов углерода, и структурного блока, полученного из мономера, имеющего 14 атомов углерода, предпочтительно составляет 50% или больше, или может составлять 100% всех структурных блоков PA614.

PA10T имеет структуру, в которой диамин, имеющий 10 атомов углерода, и терефталевая кислота связаны посредством амидных связей. PA10T может быть получен с использованием в качестве мономера 1,10-декандиамина (декаметилендиамина), получаемого из касторового масла. Полное содержание в PA10T структурного блока, полученного из диамина, имеющего 10 атомов углерода, и структурного блока, полученного из терефталевой кислоты, предпочтительно составляет 50% или больше или может составлять 100% всех структурных блоков PA10T.

[0029]

Среди вышеупомянутых пяти получаемых из растений полиамидных смол PA11 превосходит другие четыре с точки зрения низкой способности к поглощению воды, низкой плотности и высокой степени биомассы.

Полиамид 610 уступает PA11 по скорости водопоглощения, стойкости к действию химикатов, и ударной вязкости, но превосходит его по теплостойкости (температуре плавления) и прочности. Кроме того, полиамид 610 превосходит полиамид 6 или полиамид 66 с точки зрения низкой способности к поглощению воды и размерной стабильности, и поэтому может использоваться в качестве альтернативы полиамиду 6 или полиамиду 66.

Полиамид 1010 превосходит PA11 по теплостойкости и прочности. Кроме того, степень биомассы полиамида 1010 сопоставима с PA11, и поэтому полиамид 1010 может использоваться для деталей, которые должны иметь более высокую долговечность.

Полиамид 10T имеет в своем молекулярном скелете ароматическое кольцо, и поэтому имеет более высокую точку плавления и более высокую прочность, чем полиамид 1010. Следовательно, использование полиамида 10T позволяет использовать настоящее волокно в более грубой окружающей среде.

[0030]

Модифицированный эластомер, составляющий настоящее волокно, является эластомером, имеющим реакционно-способную группу, которая реагирует с полиамидной смолой. Фазовая структура настоящего волокна особенно не ограничивается, но когда настоящее волокно имеет фазовую структуру, имеющую непрерывную фазу (A) и дисперсную фазу (B), как будет описано позже, модифицированный эластомер предпочтительно содержится в дисперсной фазе (B) вместе с полиамидной смолой.

Кроме того, модифицированный эластомер предпочтительно имеет сродство к полиолефиновой смоле. Более конкретно, модифицированный эластомер предпочтительно оказывает компатибилизирующий эффект на полиамидную смолу и полиолефиновую смолу. Другими словами, модифицированный эластомер предпочтительно является компатибилизатором для полиамидной смолы и полиолефиновой смолы.

[0031]

Примеры реакционноспособной группы включают в себя группу ангидрида кислоты (-CO-O-OC-), карбоксильную группу (-COOH), эпоксигруппу {-C2O (структуру трехчленного кольца, состоящую из двух атома углерода и одного атома кислорода)}, группу оксазолина (-C3H4NO), и изоцианатную группу (-NCO). Эти олефины могут использоваться по отдельности или в комбинации двух или более из них.

Степень модификации модифицированного эластомера не ограничивается, и модифицированный эластомер должен лишь иметь одну или более реакционно-способных групп в своей молекуле. Кроме того, модифицированный эластомер предпочтительно имеет 1 или больше и 50 или меньше реакционно-способных групп, более предпочтительно 3 или больше и 30 или меньше реакционно-способных групп, и особенно предпочтительно 5 или больше и 20 или меньше реакционно-способных групп в своей молекуле.

[0032]

Примеры модифицированного эластомера включают в себя: полимер, использующий любой мономер, способный к введению реакционно-способной группы (модифицированный эластомер, получаемый путем полимеризации с использованием мономеров, способных к введению реакционно-способной группы); продукт окислительной деструкции любого полимера (модифицированный эластомер, имеющий реакционно-способную группу, формируемую окислительной деструкцией); а также графт-полимер, получаемый прививочной полимеризацией органической кислоты на любом полимере (модифицированный эластомер, имеющий реакционно-способную группу, вводимую путем прививочной полимеризации органической кислоты). Эти олефины могут использоваться по отдельности или в комбинации двух или более из них. Эти олефины могут использоваться по отдельности или в комбинации двух или более из них.

[0033]

Примеры мономера, способного к введению реакционно-способной группы, включают в себя мономер, имеющий полимеризующуюся ненасыщенную связь и группу ангидрида кислоты, мономер, имеющий полимеризующуюся ненасыщенную связь и карбоксильную группу, и мономер, имеющий полимеризующуюся ненасыщенную связь и эпоксигруппу.

Конкретные примеры мономера, способного к введению реакционно-способной группы, включают в себя: ангидриды кислоты, такие как малеиновый ангидрид, итаконовый ангидрид, янтарный ангидрид, глутаровый ангидрид, адипиновый ангидрид, цитраконовый ангидрид, тетрагидрофталевый ангидрид и бутенилянтарный ангидрид; а также карбоновые кислоты, такие как малеиновая кислота, итаконовая кислота, фумаровая кислота, акриловая кислота и метакриловая кислота. Эти соединения могут использоваться по отдельности или в комбинации двух или более из них. Среди этих соединений предпочтительными являются ангидриды кислот, малеиновый ангидрид и итаконовый ангидрид являются более предпочтительными, и малеиновый ангидрид является особенно предпочтительным.

[0034]

Тип смолы, составляющей скелет модифицированного эластомера (именуемой в дальнейшем «скелетной смолой») особенно не ограничивается, и могут использоваться различные термопластические смолы. В качестве скелетной смолы могут использоваться одна, две или больше из вышеупомянутых различных полиолефиновых смол.

В дополнение к этому, другие примеры скелетной смолы включают в себя основанный на олефине термопластичный эластомер и основанный на стироле термопластичный эластомер. Эти олефины могут использоваться по отдельности или в комбинации двух или более из них.

[0035]

Среди них основанный на олефине термопластичный эластомер может быть сополимером двух или более олефинов.

Примеры такого олефина включают в себя этилен, пропилен и α-олефин, имеющий 4-8 атомов углерода. Примеры α-олефина, имеющего 4-8 атомов углерода, включают в себя 1-бутен, 3-метил-1-бутен, 1-пентен, 3-метил-1-пентен, 4-метил-1-пентен, 1-гексен и 1-октен. Основанный на олефине термопластичный эластомер особенно предпочтительно представляет собой сополимер этилена и α-олефина, имеющего 3-8 атомов углерода, или сополимер пропилена и α-олефина, имеющего 4-8 атомов углерода.

[0036]

Конкретные примеры сополимера этилена и α-олефина, имеющего 3-8 атомов углерода, включают в себя сополимер этилен/пропилен (EPR), сополимер этилен/1-бутен (EBR), сополимер этилен/1-пентен и сополимер этилен/1-октен (EOR). Примеры сополимера пропилена и α-олефина, имеющего 4-8 атомов углерода, включают в себя сополимер пропилен-1-бутен (PBR), сополимер пропилен-1-пентен и сополимер пропилен-1-октен (POR). Эти олефины могут использоваться по отдельности или в комбинации двух или более из них.

[0037]

Примеры основанного на стироле термопластичного эластомера включают в себя блок-сополимер основанного на стироле соединения и соединения диена с сопряженными двойными связями, а также его гидрированного продукта.

Примеры основанного на стироле соединения включают в себя стирол, алкилстиролы, такие как α-метилстирол, п-метилстирол и п-трет-бутилстирол, п-метоксистирол и винилнафталин. Эти олефины могут использоваться по отдельности или в комбинации двух или более из них.

Примеры соединения диена с сопряженными двойными связями включают в себя бутадиен, изопрен, пиперилен, метилпентадиен, фенилбутадиен, 3,4-диметил-1,3-гексадиен и 4,5-диэтил-1,3-октадиен. Эти олефины могут использоваться по отдельности или в комбинации двух или более из них.

[0038]

Конкретные примеры основанного на стироле термопластичного эластомера включают в себя сополимер стирол-бутадиен-стирол (SBS), сополимер стирол-изопрен-стирол (SIS), сополимер стирол-этилен/бутилен-стирол (SEBS) и сополимер стирол-этилен/пропилен-стирол (SEPS). Эти олефины могут использоваться по отдельности или в комбинации двух или более из них. Среди них предпочтительным является SEBS.

[0039]

Молекулярная масса модифицированного эластомера особенно не ограничивается, но средневесовая молекулярная масса модифицированного эластомера предпочтительно составляет 10000 или больше и 500000 или меньше, более предпочтительно 35000 или больше и 500000 или меньше, и особенно предпочтительно 35000 или больше и 300000 или меньше. Следует отметить, что средневесовая молекулярная масса измеряется с помощью гель-проникающей хроматографии (GPC) с использованием стандартов полистирола.

[0040]

Настоящее волокно может содержать в дополнение к полиолефиновой смоле, полиамидной смоле и модифицированному эластомеру различные добавки, такие как другая термопластическая смола, антипирен, вспомогательное вещество для антипирена, наполнитель, краситель, бактерицидная добавка и антистатик. Эти олефины могут использоваться по отдельности или в комбинации двух или более из них.

[0041]

Примеры другой термопластической смолы включают в себя смолы на основе полиэстера (полибутилентерефталат, полиэтилентерефталат, поликарбонат, полибутиленсукцинат, полиэтиленсукцинат и полимолочная кислота). Эти олефины могут использоваться по отдельности или в комбинации двух или более из них.

Примеры антипирена включают в себя основанные на галогене антипирены (галоидированные ароматические соединения), основанные на фосфоре антипирены (например, содержащие азот фосфатные соединения, сложные эфиры фосфорной кислоты), основанные на азоте антипирены (например, гуанидин, триазин, меламин и их производные), неорганические антипирены (например, гидроксиды металлов), основанные на боре антипирены, основанные на силиконе антипирены, основанные на сере антипирены и основанные на красном фосфоре антипирены. Эти олефины могут использоваться по отдельности или в комбинации двух или более из них.

Примеры вспомогательного вещества для антипирена включают в себя различные соединения сурьмы, металлические соединения, содержащие цинк, металлические соединения, содержащие висмут, гидроксид магния, а также глинистый силикат. Эти олефины могут использоваться по отдельности или в комбинации двух или более из них.

Примеры наполнителя включают в себя: стеклянные компоненты (например, стекловолокно, стеклянная дробь, стеклянные чешуйки); кремнезем; минеральные волокна (стекловолокно, волокна глинозема, углеродные волокна), графит, силикатные соединения (например, силикат кальция, силикат алюминия, каолин, тальк, глина), оксиды металлов (например, оксид железа, оксид титана, оксид цинка, оксид сурьмы, глинозем), карбонаты и сульфаты металлов, таких как кальций, магний и цинк, а также органические волокна (например, ароматические полиэфирные волокна, ароматические полиамидные волокна, волокна фторкаучука, волокна полиимида и растительные волокна). Эти олефины могут использоваться по отдельности или в комбинации двух или более из них.

Примеры красителя включают в себя пигменты и краски. Эти олефины могут использоваться по отдельности или в комбинации двух или более из них.

[0042]

Фазовая структура настоящего волокна не ограничивается. Однако предпочтительно, чтобы полиолефиновая смола формировала непрерывную фазу (A), а полиамидная смола и модифицированный эластомер формировали дисперсную фазу (B), диспергируемую в непрерывной фазе (A) (см. Фиг. 1). Эта фазовая структура может быть получена путем мешения в расплаве полиолефиновой смолы с мешенным в расплаве продуктом, получаемым путем мешения в расплаве полиамидной смолы и модифицированного эластомера. Дисперсная фаза (B) может быть сформирована как частица, удлиненная в продольном направлении настоящего волокна.

Кроме того, в настоящем волокне полиамидная смола, составляющая дисперсную фазу (B), которая состоит из полиамидной смолы и модифицированного эластомера, формирует непрерывную фазу (B1) в дисперсной фазе (B), и по меньшей мере модифицированный эластомер из полиамидной смолы и модифицированный эластомер могут формировать тонкую дисперсную фазу (B2) в дисперсной фазе (B). Таким образом, тонкая дисперсная фаза (B2) может быть сформирована так, чтобы она диспергировалась в непрерывной фазе (B1) в дисперсной фазе (см. Фиг. 1). Имея такую многофазную структуру, имеющую тонкую дисперсную фазу (B2), настоящее волокно может иметь более превосходную растяжимость.

[0043]

Кроме того, когда блок-сополимеризованная полиолефиновая смола, имеющая блок этилена в качестве дисперсной фазы, используется в качестве полиолефиновой смолы настоящего волокна, по меньшей мере часть блока этилена, составляющего блок-сополимеризованную полиолефиновую смолу, может быть агрегирована на границе между непрерывной фазой (A) и дисперсной фазой (B) (см. Фиг. 1). Таким образом, настоящее волокно может иметь граничную фазу (C). Граничная фаза (C) является областью, плотно сформированной на границе между непрерывной фазой (A) и дисперсной фазой (B), и может быть сформирована за счет накопления компатибилизатора или продукта его реакции на границе раздела фаз. Тонкая дисперсная фаза (B2) и граничная фаза (C) могут иметь одинаковый состав или различные составы. Имея такую граничную фазу (C), настоящее волокно может иметь более превосходную растяжимость.

[0044]

Размер дисперсной фазы (B), содержащейся в непрерывной фазе (A) настоящего волокна, особенно не ограничивается. Кроме того, плотность расположения дисперсной фазы (B) также особенно не ограничивается, но количество частиц дисперсной фазы (B) на квадратную область со стороной 10 мкм предпочтительно составляет 50 или больше и 450 или меньше. Количество частиц дисперсной фазы (B) более предпочтительно составляет 80 или больше и 400 или меньше, еще более предпочтительно 100 или больше и 350 или меньше, особенно предпочтительно 150 или больше и 300 или меньше, и наиболее предпочтительно 200 или больше и 300 или меньше.

Размер тонкой дисперсной фазы (B2), содержащейся в дисперсной фазе (B) настоящего волокна, также особенно не ограничивается, но средний диаметр (средний диаметр частиц) тонкой дисперсной фазы (B2) предпочтительно составляет 5 нм или больше и 1000 нм или меньше, более предпочтительно 5 нм или больше и 600 нм или меньше, еще более предпочтительно 10 нм или больше и 400 нм или меньше, и особенно предпочтительно 15 нм или больше и 350 нм или меньше.

[0045]

Следует отметить, что фазовая структура настоящего волокна наблюдается на изображении FE-SEM, получаемом путем подвергания поперечного сечения волокна (которое может быть параллельным или перпендикулярным к продольному направлению) травлению кислородной плазмой при мощности 100 Вт в течение 1 мин, а затем покрытию осмием и наблюдению этого поперечного сечения с помощью сканирующего электронного микроскопа с автоэлектронной эмиссией. Компонент, составляющий каждую из фаз, может быть идентифицирован с помощью энергодисперсионного рентгеновского анализа (EDS), выполняемого при получении изображения FE-SEM.

Плотность дисперсной фазы (B) и средний диаметр частицы тонкой дисперсной фазы также определяются из изображения FE-SEM. Более конкретно, плотность расположения дисперсной фазы (B) определяется как среднее значение плотностей расположения, фактически измеренных в пяти квадратных областях размером 10 мкм, случайным образом выбранных на изображении FE-SEM.

Средний диаметр тонкой дисперсной фазы (B2) определяется следующим образом. В каждой из пяти различных областей на изображении FE-SEM измеряется самый длинный диаметр (диаметр большой оси дисперсии) для каждой из выбранных случайным образом 20 частиц тонкой дисперсной фазы (B2), среднее значение измеренных самых длинных диаметров определяется как первое среднее значение, и среднее из первых средних значений, измеренных в этих пяти различных областях, дополнительно определяется как средний диаметр тонкой дисперсной фазы (B2).

[0046]

Когда содержание полиолефиновой смолы в настоящем волокне определяется как WA, полное содержание полиамидной смолы и модифицированного эластомера в настоящем волокне определяется как WB, и сумма WA и WB берется в качестве 100 мас. %, доля WB предпочтительно составляет 70 мас. % или меньше. Таким образом, когда настоящее волокно имеет вышеописанную фазовую структуру и общее количество непрерывной фазы (A) и дисперсной фазы (B) берется в качестве 100 мас. %, содержание дисперсной фазы (B) предпочтительно составляет 70 мас. % или меньше. Когда доля WB находится внутри вышеупомянутого диапазона, настоящее волокно может иметь превосходную растяжимость. Доля WB предпочтительно составляет 0,5 мас. % или больше и 50 мас. % или меньше, более предпочтительно 2 мас. % или больше и 48 мас. % или меньше, и особенно предпочтительно 4 мас. % или больше и 45 мас. % или меньше.

[0047]

Когда общее количество полиамидной смолы и модифицированного эластомера берется в качестве 100 мас. %, содержание полиамидной смолы предпочтительно составляет 10 мас. % или больше и 80 мас. % или меньше. Когда содержание полиамидной смолы находится внутри вышеупомянутого диапазона, может быть легко получена фазовая структура, в которой полиолефиновая смола формирует непрерывную фазу (A), а полиамидная смола формирует дисперсную фазу (B). Это позволяет достичь превосходной растяжимости. Содержание полиамидной смолы предпочтительно составляет 12 мас. % или больше и 78 мас. % или меньше, более предпочтительно 14 мас. % или больше и 75 мас. % или меньше, еще более предпочтительно 25 мас. % или больше и 73 мас. % или меньше, еще более предпочтительно 30 мас. % или больше и 71 мас. % или меньше, особенно предпочтительно 34 мас. % или больше и 68 мас. % или меньше, и наиболее предпочтительно 40 мас. % или больше и 64 мас. % или меньше. Когда содержание полиамидной смолы находится внутри такого предпочтительного диапазона, полиамидная смола и модифицированный эластомер могут диспергироваться как более мелкие частицы дисперсной фазы (B) в непрерывной фазе (A), и поэтому настоящее волокно может иметь более превосходную растяжимость.

[0048]

Когда общее количество полиолефиновой смолы, полиамидной смолы и модифицированного эластомера берется в качестве 100 мас. %, содержание полиамидной смолы может составлять 0,5 мас. % или больше и 30 мас. % или меньше. Когда содержание полиамидной смолы находится внутри вышеупомянутого диапазона, настоящее волокно может иметь превосходную растяжимость. Содержание полиамидной смолы предпочтительно составляет 1 мас. % или больше и 22 мас. % или меньше, более предпочтительно 2 мас. % или больше и 15 мас. % или меньше.

Когда общее количество полиолефиновой смолы, полиамидной смолы и модифицированного эластомера берется в качестве 100 мас. %, содержание модифицированного эластомера может составлять 0,5 мас. % или больше и 30 мас. % или меньше. Когда содержание полиамидной смолы находится внутри вышеупомянутого диапазона, настоящее волокно может иметь превосходную растяжимость. Содержание полиамидной смолы предпочтительно составляет 1 мас. % или больше и 22 мас. % или меньше, более предпочтительно 2 мас. % или больше и 15 мас. % или меньше.

[0049]

Плотность настоящего волокна особенно не ограничивается, но обычно может составлять 1,05 или меньше. Когда настоящее волокно имеет содержание полиамидной смолы 1 мас. % или больше и 40 мас. % или меньше, содержание полипропиленовой смолы 50 мас. % или больше и 75 мас. % или меньше, и содержание модифицированного эластомера 5 мас. % или больше и 30 мас. % или меньше, плотность может в частности составлять 0,89 или больше и 1,05 или меньше, и может более конкретно составлять 0,92 или больше и 0,98 или меньше. Таким образом, настоящее волокно может достигать превосходной растяжимости, имея плотность, сопоставимую с плотностью олефиновой смолы.

[0050]

[2] Ткань

Ткань в соответствии с настоящим изобретением использует волокно в соответствии с настоящим изобретением. Эта ткань может иметь высокую растяжимость, получаемую от вышеописанного волокна в соответствии с настоящим изобретением.

Волокно в соответствии с настоящим изобретением, составляющее эту ткань, может быть невытянутым волокном или вытянутым волокном. Эта ткань может быть сделана только из волокна в соответствии с настоящим изобретением или может быть сделана из волокна в соответствии с настоящим изобретением и другого волокна. Когда ткань делается из волокна в соответствии с настоящим изобретением и другого волокна, содержание волокна в соответствии с настоящим изобретением предпочтительно составляет 10 мас. % на 100% его полной массы. Когда ткань делается из волокна в соответствии с настоящим изобретением и другого волокна, тип другого волокна, которое будет использоваться, не ограничивается.

Ткань может иметь форму холста или полотна. Примеры ткани в форме холста включают в себя нетканую ткань, тканую ткань и вязаную ткань. Например, когда ткань является нетканой тканью, нетканая ткань может быть сформирована любым способом, и примеры нетканой ткани включают в себя нетканую ткань сухого формования, нетканую ткань влажного формования, изготовленную по технологии спанбонд нетканую ткань, аэродинамически распыленную из расплава нетканую ткань, нетканую ткань воздушного формования, химически связанную нетканую ткань (связанную смолой нетканую ткань), термически связанную нетканую ткань, иглопробивную нетканую ткань, изготовленную по технологии спанлейс нетканую ткань (гидросплетенную нетканую ткань) и пароструйную нетканую ткань.

[0051]

Эта ткань может быть подвергнута последующей обработке, такой как обработка для придания гибкости, обработка для придания водоотталкивающих свойств, обработка для придания противообрастающих свойств, обработка для придания антибактериальных свойств или обработка для придания антистатических свойств. Эта ткань может быть дополнительно подвергнута обработке для придания свойств паропроницаемости и водостойкости, выполняемой путем покрытия или ламинирования.

[0052]

Форма, размер и т.п. волокна в соответствии с настоящим изобретением и ткани в соответствии с настоящим изобретением особенно не ограничиваются, и их применение также особенно не ограничивается. Волокно в соответствии с настоящим изобретением может использоваться в качестве волокна для различных целей. Ткань в соответствии с настоящим изобретением может использоваться в качестве ткани для различных целей.

В частности, волокно и ткань в соответствии с настоящим изобретением могут использоваться для различных изделий для использования в транспортных средствах, таких как автомобили, железнодорожные вагоны (обычные железнодорожные вагоны), фюзеляжи самолетов (обычные фюзеляжи), лодки и суда/корпуса (обычные корпуса), а также велосипеды (обычные велосипеды) из-за их превосходной растяжимости.

Волокно и ткань в соответствии с настоящим изобретением могут использоваться для материалов обшивки внутренних деталей для автомобилей. Конкретные примеры материалов обшивки включают в себя материалы обшивки потолка, материалы обшивки сидений, изнаночные ткани и материалы декоративной обшивки.

Примеры деталей двигателя для автомобилей включают в себя набивку фильтра, фильтровальную бумагу и масляные фильтры (элементы).

[0053]

Кроме того, волокно и ткань в соответствии с настоящим изобретением используются для различных изделий также в других приложениях, отличающихся от вышеупомянутых транспортных средств. Конкретные примеры различных изделий включают в себя: промышленные материалы, такие как тросы, нетканые ткани, полировочные щетки, промышленные щетки, фильтры и другие материалы общего назначения;

контейнеры для хранения, такие как портфели-дипломаты и чемоданы, а также структурные материалы для них;

товары повседневного спроса и бытовая утварь;

товары для развлечений, такие как игрушки;

спортивные товары, такие как волокна для производства спортивной одежды, волокна для шитья спортивной одежды, струны для теннисных ракеток и струны ракеток для бадминтона;

связанные с одеждой изделия, такие как ткани и волокна для производства обуви, а также шнурки для обуви;

пуленепробиваемые изделия, такие как бронежилеты и пуленепробиваемые элементы; и

сельскохозяйственные материалы, такие как сельскохозяйственные механизмы и различные тросы и материалы для рыболовства, такие как рыболовные сети.

Кроме того, можно упомянуть также таблетки, сформированные в различные формы.

[0054]

[3] Способ для производства волокна из термопластической смолы

Способ для производства волокна из термопластической смолы в соответствии с настоящим изобретением включает в себя стадию прядения, на которой композиция термопластической смолы, полученная путем мешения в расплаве полиолефиновой смолы и полученного путем мешения в расплаве продукта полиамидной смолы и модифицированного эластомера, прядется в волокно.

Способ прядения, используемый в этом способе производства, не ограничивается, и может быть любым известным способом. В частности, прядение из расплава является предпочтительным. Более конкретно, композиция термопластической смолы в расплавленном состоянии может экструдироваться через фильеру, а затем сматываться в ванне охлаждающего агента или на воздухе для того, чтобы получить невытянутое волокно.

Температура прядения из расплава может быть подходящим образом установлена в зависимости от типа используемой композиции термопластической смолы, и может составлять, например, 190°C или выше и 250°C или ниже, предпочтительно 200°C или выше и 235°C или ниже, и особенно предпочтительно 205°C или выше и 220°C или ниже.

Когда охлаждение выполняется с помощью охлаждающего агента после прядения, температура охлаждения также может быть подходящим образом установлена в зависимости от типа используемой композиции термопластической смолы, и может составлять, например 60°C или выше и 85°C или ниже, предпочтительно 65°C или выше и 80°C или ниже, и особенно предпочтительно 70°C или выше и 80°C или ниже.

[0055]

Когда волокно в соответствии с настоящим изобретением получается как невытянутое волокно, стадия вытягивания может быть предусмотрена для того, чтобы вытянуть невытянутое волокно. Когда выполняется вытягивание, температура полученного невытянутого волокна может быть сохранена или дополнительно увеличена на стадии вытягивания, или полученное невытянутое волокно может быть снова нагрето на другой стадии перед вытягиванием. Вытягивание может выполняться на одной стадии или на двух или более стадиях с различными степенями вытяжки. Когда вытягивание выполняется на двух или более стадиях, прочность волокна может быть увеличена по сравнению с тем, когда вытягивание выполняется на одной стадии. Кроме того, когда вытягивание выполняется на двух или более стадиях, степень вытяжки предпочтительно устанавливается так, чтобы она уменьшалась по мере увеличения количества стадий вытягивания.

[0056]

Условия вытягивания не ограничиваются, но температура вытягивания предпочтительно составляет 65°C или выше и 150°C или ниже. С точки зрения получения волокна, имеющего более превосходную растяжимость, температура вытягивания предпочтительно составляет 70°C или выше и 115°C или ниже, более предпочтительно 75°C или выше и 110°C или ниже, и особенно предпочтительно 80°C или выше и 105°C или ниже.

В случае необходимости полученное волокно в соответствии с настоящим изобретением может быть дополнительно подвергнуто любой последующей обработке, такой как различная термическая обработка, переплетение и кручение (например, гофрирование).

[0057]

Тонина (децитекс) волокна в соответствии с настоящим изобретением не ограничивается, и может быть подходящим образом выбрана при условии, что оно может быть получено путем прядения. Кроме того, волокно в соответствии с настоящим изобретением может быть моноволокном, состоящим из одного непрерывного элементарного волокна, или комплексом элементарных непрерывных волокон, несвязанных между собой, состоящим из двух или более непрерывных элементарных волокон. Когда волокно в соответствии с настоящим изобретением является моноволокном, его тонина предпочтительно составляет 10 децитекс или больше и 10000 децитекс или меньше.

Когда волокно в соответствии с настоящим изобретением является комплексом элементарных непрерывных волокон, несвязанных между собой, его тонина предпочтительно составляет 1 децитекс или больше и 10000 децитекс или меньше. Когда волокно в соответствии с настоящим изобретением является комплексом элементарных непрерывных волокон, несвязанных между собой, количество непрерывных элементарных волокон особенно не ограничивается, и может составлять, например, 2 или больше и 1000 или меньше.

Кроме того, волокно в соответствии с настоящим изобретением может использоваться также в качестве микроволокна, имеющего тонину 1 децитекс или меньше. В этом случае тонина волокна в соответствии с настоящим изобретением может составлять 0,001 децитекс или больше и 1 децитекс или меньше, и может дополнительно составлять 0,005 децитекс или больше и 0,50 децитекс или меньше.

Следует отметить, что тонина определяется стандартом JIS L0101.

Форма поперечного сечения волокна в соответствии с настоящим изобретением особенно не ограничивается, и волокна в соответствии с настоящим изобретением могут иметь круглую форму поперечного сечения или модифицированную форму поперечного сечения. Примеры модифицированной формы поперечного сечения включают в себя крестообразную форму, плоскую форму, многоугольную форму (например, треугольную форму, четырехугольную форму, пятиугольную форму или шестиугольную форму), форму звезды, форму многолистника (например, форму трилистника, форма четырехлистника или форму пятилистника).

[0058]

Композиция термопластической смолы в качестве сырья для волокна может быть получена путем мешения в расплаве полиолефиновой смолы и полученного путем мешения в расплаве продукта полиамидной смолы и модифицированного эластомера. Используемый в это время способ мешения в расплаве особенно не ограничивается, и мешение в расплаве может быть выполнено, например, с использованием месильного устройства, такого как экструдер (например, одношнековый экструдер или двухшнековый экструдер), пластикатор, а также смеситель (например, высокоскоростной поточный смеситель, лопастной смеситель или смеситель со спиральной лопастью). Эти устройства могут использоваться по отдельности или в комбинации двух или более из них. Когда используются два или более устройств, они могут эксплуатироваться непрерывно или периодически. Кроме того, все компоненты мешеного в расплаве продукта могут быть смешаны за один раз или могут смешиваться путем их добавления в нескольких загрузках (многоступенчатое добавление).

Температура мешения, используемая в это время, особенно не ограничивается, и может быть подходящим образом отрегулирована в зависимости от типов компонентов, которые будут использоваться. В частности, мешение предпочтительно выполняется в таком состоянии, когда все смолы являются расплавленными, и поэтому температура мешения предпочтительно составляет 190°C или выше и 350°C или ниже, более предпочтительно 200°C или выше и 330°C или ниже, и особенно предпочтительно 205°C или выше и 310°C или ниже.

Мешенный в расплаве продукт полиамидной смолы и модифицированного эластомера, полученный выше, и полиолефиновая смола могут быть смешаны в расплаве тем же самым образом, что и описанный выше. Таким образом, мешенный в расплаве продукт полиамидной смолы и модифицированного эластомера и полиолефиновая смола могут быть смешаны в расплаве с использованием того же самого устройства и того же самого способа при той же самой температуре мешения, что и для вышеописанного мешенного в расплаве продукта.

ПРИМЕРЫ

[0059]

Далее настоящее изобретение будет более конкретно описано со ссылкой на Примеры.

[1] Производство волокна

<1> Подготовка композиции сырья

Ударопрочная смола была подготовлена с помощью следующей процедуры. Полученная композиция термопластической смолы содержала 55 мас.% полиолефина, 25 мас.% полиамидной смолы и 20 мас.% модифицированного эластомера на 100% полной массы.

[0060]

Таблетки следующей полиамидной смолы и таблетки следующего модифицированного эластомера были смешаны всухую, а затем поданы в двухшнековый месящий в расплаве экструдер (производства компании TECHNOVEL CORPORATION, наружный диаметр шнека: 15 мм, L/D=59), и вымешены в расплаве при условиях температуры мешения 210°C, скорости экструдирования 2,0 кг/час и скорости вращения шнека 200 об/мин, и полученный таким образом мешенный в расплаве продукт был гранулирован гранулятором для того, чтобы получить таблетки из этого мешенного в расплаве продукта.

- Полиамидная смола: нейлон 11 производства компании Arkema, название продукта: «Rilsan BMN O», средневесовая молекулярная масса: 18000, точка плавления: 190°C

- Модифицированный эластомер: модифицированный малеиновым ангидридом сополимер бутена и этилена (модифицированный EBR) производства компании Mitsui Chemicals, Inc., название продукта: «TAFMER MH7020», MFR (230°C)=1,5 г/10 мин

[0061]

Таблетки полученной выше расплавленной смеси и таблетки следующей полиолефиновой смолы были смешаны всухую, а затем поданы в двухшнековый месящий в расплаве экструдер (производства компании TECHNOVEL CORPORATION, наружный диаметр шнека: 15 мм, L/D=59), и смешаны при условиях температуры мешения 210°C, скорости экструдирования 2,0 кг/час и скорости вращения шнека 200 об/мин, и полученная таким образом смесь была гранулирована гранулятором для того, чтобы получить таблетки из композиции термопластической смолы.

- Полиолефиновая смола: полипропиленовая смола, гомополимер производства компании Japan Polypropylene Corporation, название продукта: «NOVATEC MA1B», средневесовая молекулярная масса: 312000, точка плавления: 165°C

[0062]

<2> Производство волокна из композиции термопластической смолы

Прядение из расплава (температура: 210°C) выполнялось с использованием прядильной машины и таблеток композиции термопластической смолы, полученной в вышеописанном пункте <1> в качестве сырья. Спряденное волокно охлаждалось до 70-80°C сразу после экструдирования, чтобы получить невытянутое волокно (Пример 1).

После охлаждения вытянутое волокно было подвергнуто вытягиванию при температуре 90°C или 120°C для того, чтобы получить волокно, вытянутое при температуре 90°C (Пример 2), и волокно, вытянутое при температуре 120°C (Пример 3). Следует отметить, что каждое из этих волокон представляет собой комплекс из 182 элементарных непрерывных волокон, несвязанных между собой.

- Пример 1: невытянутое волокно, тонина 3962 децитекс

- Пример 2: вытянутое волокно (температура вытягивания 90°C), тонина 1500 децитекс

- Пример 3: вытянутое волокно (температура вытягивания 120°C), тонина 1400 децитекс

[0063]

[2] Оценка волокон

Прочность и удлинение каждого из волокон были измерены в соответствии с разделом «8.5 Прочность при растяжении и процент удлинения» стандарта JIS L1013 (2010) «Методы испытания для искусственных филаментных нитей» с использованием тестовой машины с постоянной скоростью перемещения. Измерение выполнялось при условиях температуры 25°C, длины образца для испытания между захватами 50 см и скорости натяжения 30±2 см/мин. Измерение выполнялось на 10 волокнах каждого из Примеров (Примеры 1-3), чтобы определить среднее значение прочности и среднее значение удлинения. Измеренные максимальная прочность и максимальное удлинение были определены как предел прочности при разрыве и относительное удлинение при разрыве, соответственно.

Фиг. 2 и Фиг. 3 представляют собой графики, каждый из которых показывает корреляцию между измеренной прочностью и измеренным удлинением.

Кроме того, данные следующего нейлонового волокна (нейлон 66, комплекс из 72 элементарных непрерывных волокон, несвязанных между собой, производства компании Hyosung Japan Co., Ltd.) и следующего волокна из PET (полиэтилентерефталат, комплекс из 182 элементарных непрерывных волокон, несвязанных между собой, производства компании Hyosung Japan Co., Ltd.) в качестве волокон общего назначения также показаны на Фиг. 2.

- Сравнительный пример 1: нейлоновое волокно, тонина 470 децитекс

- Сравнительный пример 2: волокно из PET, тонина 555 децитекс

[0064]

[3] Эффекты Примеров

Как видно из Фиг. 2 и 3, волокна из термопластической смолы Примеров 1 и 2 в соответствии с настоящим изобретением имеют особо высокую растяжимость. Обычное нейлоновое волокно, такое как нейлоновое волокно Сравнительного примера 1, имеет высокий предел прочности при разрыве, но имеет малое удлинение, приблизительно 20%. Аналогичным образом, обычное волокно из PET, такое как волокно из PET Сравнительного примера 2, имеет высокий предел прочности при разрыве, но имеет малое удлинение, приблизительно 20%. С другой стороны, волокна из термопластической смолы в соответствии с настоящим изобретением имеют высокое удлинение, от более чем 80% до более чем 450%.

[0065]

Предел прочности при разрыве (S0) Примера 1 (невытянутое волокно), измеренный вышеописанным образом, составил 0,57 сН/децитекс. С другой стороны, предел прочности при разрыве (S1) Примера 2 (вытянутое волокно, температура вытягивания 90°C) составил 1,47 сН/децитекс, а предел прочности при разрыве (S1) Примера 3 (вытянутое волокно, температура вытягивания 120°C) составил 1,46 сН/децитекс. Следовательно, отношение предела прочности при разрыве между волокном из термопластической смолы Примера 1 и волокном из термопластической смолы Примера 2 (S0/S1) составило 0,39. Кроме того, отношение предела прочности при разрыве между волокном из термопластической смолы Примера 1 и волокном из термопластической смолы Примера 3 (S0/S1) также составило 0,40.

[0066]

Следует отметить, что настоящее изобретение не ограничено описанными выше конкретными примерами, и различные модификации могут быть сделаны в примерах в рамках настоящего изобретения в зависимости от цели или предполагаемого использования.

[0067]

Вышеописанные примеры были приведены исключительно для иллюстративных целей, и никоим образом не должны рассматриваться как ограничивающие настоящее изобретение. Хотя настоящее изобретение было описано со ссылкой на примерные варианты осуществления, подразумевается, что слова, используемые в описании и чертежах настоящего изобретения, являются объяснительными и иллюстративными, а не ограничивающими. Как подробно описано в настоящем документе, модификации вариантов осуществления могут быть сделаны в рамках приложенной формулы изобретения без отступлений от области охвата и духа настоящего изобретения. Хотя настоящее изобретение было подробно описано со ссылкой на конкретные структуры, материалы и примеры, настоящее изобретение не ограничивается подробными сведениями, раскрытыми в настоящем документе; вместо этого настоящее изобретение распространяется на все функционально эквивалентные структуры, способы и применения в пределах области охвата прилагаемой формулы изобретения.

СПИСОК ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

[0068]

A - непрерывная фаза;

B - дисперсная фаза;

B1 - непрерывная фаза в дисперсной фазе;

B2 - тонкодисперсная фаза;

C - граничная фаза.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ТЕРМОПЛАСТИЧНОЙ СМОЛЫ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ФОРМОВАННОЕ ТЕЛО | 2018 |

|

RU2714058C1 |

| ОБЛИЦОВОЧНАЯ ПАНЕЛЬ ДЛЯ ДВЕРИ ТРАНСПОРТНОГО СРЕДСТВА (ВАРИАНТЫ) И ОБЛИЦОВКА ДВЕРИ ТРАНСПОРТНОГО СРЕДСТВА | 2018 |

|

RU2744258C1 |

| ЛИСТ ТЕРМОПЛАСТИЧНОЙ СМОЛЫ, СЛОИСТЫЙ ЛИСТ И ФОРМОВАННЫЙ ОБЪЕКТ | 2018 |

|

RU2742377C1 |

| АМОРТИЗАТОР | 2017 |

|

RU2744290C2 |

| ФОРМОВАННОЕ ИЗДЕЛИЕ И СПОСОБ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2740671C1 |

| АРМИРОВАННЫЙ ВОЛОКНОМ МАТЕРИАЛ И СТРУКТУРА | 2018 |

|

RU2745510C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ДИАМЕТРА ДИСПЕРСИИ И КОМПОЗИЦИЯ ТЕРМОПЛАСТИЧЕСКОЙ СМОЛЫ | 2017 |

|

RU2727188C2 |

| ФОРМОВАННОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2726624C2 |

| КОМПОЗИЦИЯ НА ОСНОВЕ ТЕРМОПЛАСТИЧЕСКОЙ СМОЛЫ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ, И ОТФОРМОВАННОЕ ТЕЛО | 2017 |

|

RU2706240C1 |

| МОДИФИКАТОР, ЕГО ПРИМЕНЕНИЕ, СПОСОБ ПРОИЗВОДСТВА МОДИФИКАТОРА И НОСИТЕЛЬ ДЛЯ ВСПОМОГАТЕЛЬНОГО МАТЕРИАЛА | 2016 |

|

RU2725668C2 |

Группа изобретений относится к полимерной промышленности. Волокно из термопластической смолы, содержащей полиолефиновую смолу, полиамидную смолу и компатибилизатор, получают путем прядения. Компатибилизатор представляет собой модифицированный эластомер, имеющий реакционно-способную группу, которая реагирует с полиамидной смолой. Волокно имеет относительное удлинение при разрыве 50% или больше. Полиолефиновая смола формирует непрерывную фазу, в которой диспергирована дисперсная фаза полиамидной смолы и компатибилизатора. Обеспечивается повышение растяжимости волокна. 3 н. и 6 з.п. ф-лы, 3 ил., 2 пр.

1. Волокно из термопластической смолы, включающее термопластическую смолу, содержащую полиолефиновую смолу, полиамидную смолу и компатибилизатор, и имеющее относительное удлинение при разрыве 50% или больше, в которой

компатибилизатор является модифицированным эластомером, имеющим реакционно-способную группу, которая реагирует с полиамидной смолой,

полиолефиновая смола формирует непрерывную фазу (A) и

полиамидная смола и модифицированный эластомер образуют дисперсную фазу (B), диспергированную в непрерывной фазе (A).

2. Волокно из термопластической смолы по п. 1, которое имеет предел прочности при разрыве 0,5 сН/децитекс или больше и 3,0 сН/децитекс или меньше.

3. Волокно из термопластической смолы по п. 1 или 2, в котором, когда предел прочности при разрыве перед вытягиванием определен как S0 (сН/децитекс), а предел прочности при разрыве после вытягивания определен как S1 (сН/децитекс), отношение между ними (S0/S1) составляет 0,3 или больше и 1,15 или меньше.

4. Волокно из термопластической смолы по любому из пп. 1-3, в котором, когда диаметр волокна перед вытягиванием определен как D0 (мм), а диаметр волокна после вытягивания определен как D1 (мм), D0 больше, чем D1.

5. Волокно из термопластической смолы по п. 4, в котором дисперсная фаза (B) имеет тонкодисперсную фазу (B2), диспергируемую в дисперсной фазе (B).

6. Ткань, содержащая волокно из термопластической смолы по любому из пп. 1-5.

7. Способ получения волокна из термопластической смолы, включающей термопластическую смолу, содержащую полиолефиновую смолу, полиамидную смолу и компатибилизатор, модифицированный эластомером, имеющим реакционноспособную группу, которая реагирует с полиамидной смолой, и имеющего относительное удлинение при разрыве 50% или больше,

где способ включает

стадию прядения, на которой композиция термопластической смолы, полученная путем смешения в расплаве полиолефиновой смолы и полученного путем смешения в расплаве продукта полиамидной смолы и модифицированного эластомера, имеющего реакционноспособную группу, которая реагирует с полиамидной смолой, прядется в волокно.

8. Способ получения волокна из термопластичной смолы по п.7, где

полиолефиновая смола в волокне из термопластичной смолы формирует непрерывную фазу (A), и

полиамидная смола и модифицированный эластомер в волокне из термопластичной смолы образуют дисперсную фазу (B), диспергированную в непрерывной фазе (A).

9. Способ получения волокна из термопластичной смолы по п.8, где дисперсная фаза (B) имеет тонкодисперсную фазу (B2), диспергируемую в дисперсной фазе (B).

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| ДВУХКОМПОНЕНТНОЕ ПОЛИМЕРНОЕ ВОЛОКНО С МОДИФИЦИРОВАННОЙ ПОВЕРХНОСТЬЮ | 2006 |

|

RU2392362C2 |

| JP 2012158842 A, 23.08.2012 | |||

| JP 2014025060 A, 06.02.2014. | |||

Авторы

Даты

2020-04-23—Публикация

2018-01-29—Подача