Область техники, к которой относится изобретение

Настоящее изобретение относится к легковесному формованному продукту, имеющему степень свободы в отношении формы, состоящему из армированного волокнами композитного материала, содержащего армирующие волокна и термопластическую смолу. Изобретение дополнительно относится к формованному продукту, предпочтительно применимому в корпусах для электрического и электронного оборудования, автомобильных элементах, элементах медицинского оборудования, элементах самолетов, строительных материалах и элементах промышленных изделий общего назначения. Кроме того, изобретение относится к способу изготовления формованного продукта с высокой производительностью.

Уровень техники

В недавние годы в разнообразных отраслях, таких как электрическое и электронное оборудование, автомобили, медицинское оборудование, самолеты, строительные материалы и элементы промышленных изделий общего назначения, возрастает потребность в снижении веса, и потребовалось, чтобы используемые в них корпуса и элементы имели уменьшенный вес и обладали высокой жесткостью. В качестве таких тонкостенных и высокожестких корпусов и элементов используется формованный продукт, полученный прессованием прокатного листового материала из алюминиевого сплава или магниевого сплава, или формованный продукт, полученный из них литьем под давлением. Кроме того, применялся формованный продукт, полученный инжекционным формованием армированного волокнами композитного материала, в котором в качестве наполнителя присутствуют стеклянные волокна или углеродные волокна, и формованный продукт, полученный объединением пластины из армированного волокнами композитного материала и термопластической смолы в условиях инжекционного формования.

Алюминиевый сплав и магниевый сплав являются превосходными в отношении прочности и жесткости, но ограничены в формуемости, и поэтому затруднительно придать им сложную форму в едином изделии. Кроме того, металлический элемент (в частности, из магниевого сплава) связан с такой проблемой, как плохая коррозионная стойкость. Поверхность металлического элемента корродирует под действием влаги воздуха или влаги и соли, содержащихся в поте пользователя, приводя к ухудшению внешнего вида. Ввиду этого, Патентный Документ 1 предлагает способ изготовления корпуса, включающий стадию нанесения, в которой на весь элемент, содержащий магниевый сплав, наносят слой смолы, и стадию формования, в которой проводят формование воедино элемента и выполненной из смолы части. Этот способ позволяет образовать сложную форму и придать устойчивость к коррозии. Однако стадии становятся усложненными, и, в дополнение, удельная прочность алюминиевого сплава, магниевого сплава и смолы является высокой относительно железа, но низкой по сравнению с описываемым далее армированным волокнами композитным материалом. Поэтому существует предел достигаемого уменьшения веса.

Армированный волокнами композитный материал имеет превосходную удельную прочность и удельную жесткость и, кроме того, превосходную коррозионную стойкость, и поэтому широко используется в вышеописанных вариантах применения. В частности, формованный продукт, полученный инжекционным формованием армированного волокнами композитного материала, наполнителями в котором являются стеклянные волокна или углеродные волокна, широко применяется благодаря большой степени свободы в придании формы и высокой производительности. Однако, вследствие короткой длины волокон, остающихся в сформованном изделии, по-прежнему сохраняется проблема в плане вариантов применения, требующих высокой прочности и жесткости. С другой стороны, армированный волокнами композитный материал, упрочненный непрерывным волокном, имеет особенно превосходную удельную прочность и удельную жесткость, и поэтому по большей части использовался в вариантах применения, требующих высокой прочности и жесткости. Однако армированный волокнами композитный материал имеет малую степень свободы в придании формы по сравнению со смолой и армированным волокнами композитным материалом, полученным инжекционным формованием, и было затруднительно придать сложную форму в едином изделии. Кроме того, поскольку армированный волокнами композитный материал получают наслоением многочисленных армирующих волокон в переплетенном состоянии, возникала проблема низкой производительности. Патентный Документ 2 предлагает комбинированный формованный продукт, в котором полимерный компонент соединяют с пластинчатым элементом, состоящий из листа, который содержит армирующие волокна, в частности, непрерывное волокно, по наружному краю пластинчатого элемента. Эта конструкция позволяет получить формованный продукт, имеющий усложненную форму. Однако, поскольку формованный продукт получают в многочисленных стадиях, то трудно говорить о высокой производительности. Кроме того, армированный волокнами композитный материал с использованием непрерывного волокна, как правило, получают нагреванием и прессованием материала, который называется препрегом, в котором базовый материал из армирующих волокон предварительно пропитан термореактивной смолой, в течение 2 часов или более с использованием автоклава. В недавние годы предложен способ RTM-формования (инжекция смолы в закрытую форму с пропиткой под давлением), включающий стадии, в которых базовый материал из армирующего волокна, который не пропитан смолой, помещают в форму, и затем заливают в форму термореактивную смолу, и продолжительность формования была значительно сокращена. Однако, даже в случае применения способа RTM-формования, для формования одного элемента требуются 10 минут или более, и производительность не улучшается.

По этой причине внимание сосредоточилось на армированном волокнами композитном материале с использованием термопластической смолы в качестве матрицы вместо традиционной термореактивной смолы. Однако термопластическая смола, как правило, имеет высокую вязкость по сравнению с термореактивной смолой. Поэтому существовала проблема в том, что продолжительность пропитки волокнистого базового материала смолой является длительной, и в результате этого становится длительным время, необходимое для формования.

В качестве способа для разрешения этих проблем был предложен способ, называемый формованием термопластических материалов в форме (TP-SMC). Этот способ представляет собой способ формования, включающий стадии, на которых нагревают рубленые волокна, предварительно пропитанные термопластической смолой, до температуры плавления или температуры текучести смолы или выше, вводят рубленые волокна в часть формы, немедленно закрывают форму и приводят волокна и смолу в форме в жидкое состояние, тем самым придавая продукту форму, с последующим охлаждением и образованием формованного продукта. Этот способ позволяет проводить формование за короткий период времени около 1 минуты с использованием волокон, предварительно пропитанных смолой. Патентные Документы 3 и 4 описывают способ получения пучков рубленого волокна и формуемых материалов. Эти способы представляют собой способы с использованием формуемых материалов, которые называются SMC, или листовым пресс-материалом. В таком формовании термопластических материалов создают условия для протекания волокон и смолы в форму, так что возникали проблемы неудачного получения тонкостенных изделий, и ориентация волокон является беспорядочной, делая затруднительным управление процессом.

Патентный Документ 1: JP-A-2010-147376

Патентный Документ 2: JP-A-2010-131804

Патентный Документ 3: JP-A-2009-114611

Патентный Документ 4: JP-A-2009-114612

Сущность изобретения

Проблемы, которые должно разрешить изобретение

Проблема, которая должна быть разрешена настоящим изобретением, состоит в создании с высокой производительностью формованного продукта, причем формованный продукт является тонкостенным и легковесным, имеющим высокую жесткость и превосходный внешний вид поверхности и имеющим сложную трехмерную форму.

Средства разрешения проблем

В результате обстоятельных исследований для разрешения вышеуказанных проблем авторы настоящего изобретения выполнили настоящее изобретение. То есть настоящее изобретение относится к формованному продукту, состоящему из армированного волокнами композитного материала, содержащего непрерывные армирующие волокна в термопластической смоле, причем армирующие волокна, содержащиеся в формованном продукте, имеют пучки (А) армирующих волокон, каждый из которых составлен армирующими волокнами с предельным числом одиночных волокон или большим, определяемым нижеследующей формулой (1), причем отношение его к общему количеству армирующих волокон в формованном продукте составляет 20% по объему или более и менее 90% по объему, и среднее число (N) армирующих волокон в пучке (А) армирующих волокон удовлетворяет нижеследующей формуле (2):

предельное число одиночных волокон = 600/D (1),

0,7×104/D2<N<1×105/D2 (2),

где D представляет средний диаметр (мкм) волокна в армирующих волокнах.

Преимущества изобретения

Согласно настоящему изобретению формованный продукт, будучи тонкостенным и легковесным имеющим высокую жесткость и превосходный внешний вид поверхности, и имеющим сложную трехмерную форму, может быть получен простым способом с высокой производительностью. Даже формованный продукт, имеющий сложную трехмерную форму, может быть получен в настоящем изобретении интегральным формованием. Настоящим изобретением предпочтительно могут быть созданы корпуса электрических и электронных приборов.

Краткое описание чертежей

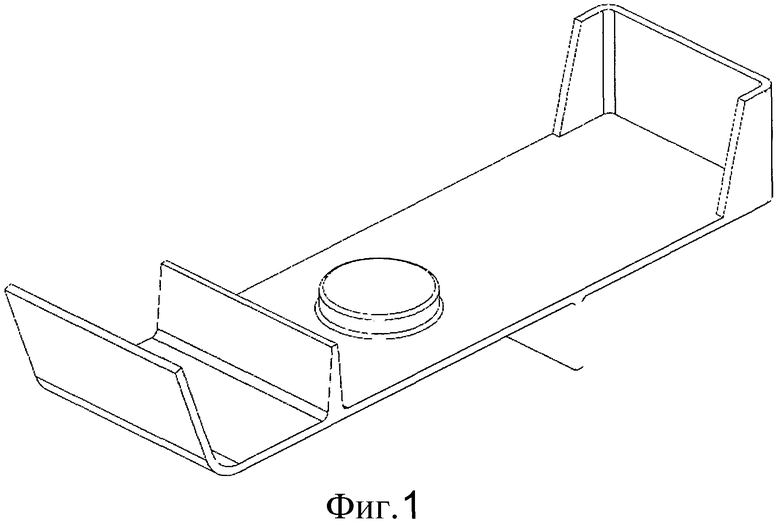

Фиг. 1 представляет вид в перспективе первого варианта осуществления настоящего изобретения.

Фиг. 2 представляет вид в перспективе второго варианта осуществления настоящего изобретения.

Фиг. 3 представляет чертеж в трех проекциях (вид в разрезе) второго варианта осуществления настоящего изобретения.

Фиг. 4 представляет соединение горизонтальной части и вертикальной части в первом варианте осуществления настоящего изобретения.

Фиг. 5 представляет фотографию наблюдаемого в поперечном сечении вида слоистой структуры соединения горизонтальной части и вертикальной части в первом варианте осуществления настоящего изобретения.

Варианты осуществления изобретения

Настоящее изобретение относится к формованному продукту, состоящему из армированного волокнами композитного материала, составленного термопластической смолой и содержащимся в ней непрерывным армирующим волокном. Ниже описаны варианты исполнения формованного продукта согласно настоящему изобретению, но изобретение не ограничивается этими вариантами осуществления.

Армирующее волокно

Армирующее волокно в армированном волокнами композитном материале, составляющем формованный продукт, не является конкретно ограниченным. Предпочтительно используют по меньшей мере одно волокно, выбранное из группы, состоящей из углеродного волокна, арамидного волокна, полиэфирного волокна и стеклянного волокна. В вариантах применения, требующих прочности и жесткости, предпочтительно используют углеродное волокно, стеклянное волокно и арамидное волокно и более предпочтительно применяют углеродное волокно. В вариантах применения, требующих электрической проводимости, предпочтительно используют углеродное волокно и более предпочтительно применяют углеродное волокно, покрытое металлом, таким как никель. В вариантах применения, предусматривающих пропускание электромагнитных волн, предпочтительно используют арамидное волокно, стеклянное волокно и полиэфирное волокно и более предпочтительно применяют арамидное волокно и стеклянное волокно в плане баланса между пропусканием электромагнитных волн и прочностью. В вариантах применения, требующих ударостойкости, предпочтительно используют арамидное волокно и полиэфирное волокно. Эти волокна могут быть применены в сочетании, сорта армирующих волокон могут быть выбраны в зависимости от участка формованного продукта, и формованный продукт может быть сформован в состоянии, где различные армирующие волокна уложены друг на друга.

Термопластическая смола

Количество термопластической смолы, присутствующей в армированном волокнами композитном материале, образующем формованный продукт согласно настоящему изобретению, предпочтительно составляет от 50 до 1000 частей по весу на 100 частей по весу армирующих волокон. Количество термопластической смолы более предпочтительно составляет от 55 до 500 частей по весу на 100 частей по весу армирующих волокон и еще более предпочтительно от 60 до 300 частей по весу на 100 частей по весу армирующих волокон.

Термопластическая смола, составляющая формованный продукт, не является конкретно ограниченной. Предпочтительной является по меньшей мере одна смола, выбранная из группы, состоящей из винилхлоридной смолы, винилиденхлоридной смолы, винилацетатной смолы, смолы на основе поливинилового спирта, полистирольной смолы, акрилонитрил-стирольной смолы (AS-смолы), акрилонитрил-бутадиен-стирольной смолы (ABS-смолы), акриловой смолы, метакриловой смолы, полиэтиленовой смолы, полипропиленовой смолы, смолы на основе полиамида-6, смолы на основе полиамида-11, смолы на основе полиамида-12, смолы на основе полиамида-46, смолы на основе полиамида-66, смолы на основе полиамида-610, полиацетальной смолы, поликарбонатной смолы, полиэтилентерефталатной смолы, полиэтиленнафталатной смолы, полибутилентерефталатной смолы, полибутиленнафталатной смолы, полиарилатной смолы, смолы на основе полифениленового простого эфира, полифениленсульфидной смолы, полисульфоновой смолы, смолы на основе простых полиэфирсульфонов, смолы на основе простых полиэфирэфирэфиркетонов, смолы на основе полимолочной кислоты, и смеси (полимерной композиции) двух или более сортов, выбранных из этих смол. Более предпочтительной в качестве полимерной композиции является по меньшей мере одна, выбранная из группы, состоящей из композиции поликарбонатной смолы и полиэфирной смолы, композиции поликарбонатной и ABS-смолы, композиции смолы на основе полифениленового простого эфира и полиамидной смолы, композиции полиамидной смолы и ABS-смолы и композиции полиэфирной смолы и полиамидной смолы, которая является более предпочтительной.

Функциональные наполнители и добавки могут содержаться в армированном волокнами композитном материале в количестве, которое не причиняет ущерба цели настоящего изобретения. Их примеры включают органические/неорганические наполнители, огнезащитный состав, придающий устойчивость к УФ-излучению агент, пигмент, смазочное средство для формы, смягчитель, пластификатор и поверхностно-активное вещество, но без ограничений. В частности, высокая огнестойкость иногда требуется в вариантах применения для электронного и электрического оборудования и вариантах применения в автомобилях. Поэтому в термопластической смоле предпочтительно содержится огнезащитный состав. В качестве огнезащитного состава в настоящем изобретении могут быть использованы общеупотребительные антипирены, и применяемый огнезащитный состав не является конкретно ограниченным в такой мере, насколько он может придавать огнестойкость термопластической композиции согласно настоящему изобретению. Конкретные примеры огнезащитного состава включают в себя огнезащитный состав на основе фосфорной кислоты, азотсодержащий огнезащитный состав, силиконовое соединение, органическую соль щелочного металла, органическую соль щелочноземельного металла, и бромсодержащий огнезащитный состав. Эти огнезащитные составы могут быть использованы по отдельности или в комбинации двух или более из них. Содержание огнезащитного состава предпочтительно составляет от 1 до 40 частей по массе, и более предпочтительно от 1 до 20 частей по массе, на 100 частей по массе смолы, в плане баланса физических свойств, формуемости и огнестойкости.

Армирующее волокно, содержащееся в формованном продукте

Армирующие волокна, содержащиеся в формованном продукте согласно настоящему изобретению, отличаются тем, что отношение пучков (А) армирующих волокон, составленных армирующими волокнами с предельным числом одиночных волокон или большим, определяемым нижеследующей формулой (1):

предельное число одиночных волокон = 600/D (1),

где D представляет средний диаметр (мкм) волокна для одиночного армирующего волокна,

к общему количеству армирующих волокон в формованном продукте составляет 20% по объему или более и составляет менее 90% по объему. В формованном продукте одиночные волокна или пучки волокон, каждый из которых составлен армирующими волокнами с менее чем предельным числом одиночных волокон, присутствуют в качестве армирующих волокон, иных, нежели пучки (А) армирующих волокон.

То есть формованный продукт согласно настоящему изобретению отличается тем, что количество пучков армирующих волокон, каждый из которых составлен армирующими волокнами с предельным числом одиночных волокон или большим, определяемым в зависимости от среднего диаметра волокна, составляет 20% по объему или более и менее 90% по объему, другими словами, пучок армирующих волокон, составленный заданным или большим числом одиночных армирующих волокон, полученных регулированием степени разрыхления, и иные разрыхленные армирующие волокна, нежели пучки армирующих волокон, содержатся в заданном соотношении.

Там, где отношение пучков (А) армирующих волокон к общему количеству армирующих волокон составляет менее 20% по объему, проявляется то преимущество, что получается формованный продукт, имеющий превосходный внешний вид поверхности, но затруднительно получить формованный продукт, имеющий превосходные механические характеристики. Когда отношение пучков (А) армирующих волокон составляет 90% по объему или более, толщина перепутанных участков волокон локально возрастает, и формованный продукт с тонкими стенками может быть не получен. Отношение пучка армирующих волокон более предпочтительно составляет 30% по объему или более и менее 80% по объему.

Формованный продукт дополнительно отличается тем, что среднее число (N) армирующих волокон в пучках (А) армирующих волокон, каждый из которых составлен армирующими волокнами с предельным числом одиночных волокон или большим, удовлетворяет следующей формуле (2):

0,7×104/D2<N<1×105/D2 (2),

где D представляет средний диаметр (мкм) волокна в армирующих волокнах.

В основном среднее число (N) армирующих волокон в пучках (А) армирующих волокон, каждый из которых образован армирующими волокнами с предельным числом одиночных волокон или большим, составляет менее, чем 6×104/D2.

Более конкретно, в случае, что армирующие волокна в формованном продукте представляют собой углеродные волокна и средний диаметр волокна в углеродных волокнах составляет от 5 до 7 мкм, предельное число одиночных волокон составляет от 86 до 120, и в случае, что средний диаметр волокна в углеродных волокнах составляет 5 мкм, среднее число волокон в пучке волокон составляет более 280 и менее 4000. В основном среднее число волокон предпочтительно составляет от 600 до 2500 и более предпочтительно от 600 до 1600. В случае, что средний диаметр волокна в углеродных волокнах составляет 7 мкм, среднее число волокон в пучке волокон составляет более 142 и менее 2040. В основном, среднее число волокон предпочтительно составляет от 300 до 1500 и более предпочтительно от 300 до 800.

В случае, что среднее число (N) волокон в пучках (А) армирующих волокон составляет менее 0,7×104/D2, становится затруднительным получение формованного продукта, имеющего высокую объемную долю (Vf) волокон. В случае, что среднее число (N) волокон в пучках (А) армирующих волокон составляет 1×105/D2 или более, в формованном продукте могут локально образовываться толстые участки, которые предрасположены к возникновению пустот. Когда предполагается получение тонкостенного формованного продукта с толщиной 1 мм или менее, применение просто разделенных волокон приводит к значительной неравномерности в массе армирующих волокон на единицу площади, обусловливающей невозможность достижения хороших физических свойств. Кроме того, когда все волокна разрыхлены, может быть без труда получен более тонкий формованный продукт, но усиливается перепутывание волокон, и формованный продукт, имеющий высокую объемную долю волокон, не получается. Тонкостенный формованный продукт, проявляющий высокие физические характеристики, может быть достигнут при содержании пучков (А) армирующих волокон, каждый из которых составлен армирующими волокнами с предельным числом одиночных волокон или большим, определяемым формулой (1), и армирующих волокон (В) в состоянии индивидуальных одиночных волокон или составленных армирующими волокнами с менее чем предельным числом одиночных волокон в формованном продукте. Формованный продукт согласно настоящему изобретению может иметь разнообразные толщины, и предпочтительно может быть получен тонкостенный формованный продукт, имеющий толщину от около 0,2 до 1 мм.

Формованный продукт предпочтительно может быть изготовлен прессованием в форме мата с хаотичным расположением волокон, составленного армирующими волокнами и термопластической смолой. Разрыхленное состояние армирующих волокон в формованном продукте по существу сохраняет состояние в мате с хаотичным расположением волокон. Армирующие волокна, содержащиеся в формованном продукте, могут быть надлежащим образом скорректированы путем регулирования отношения пучков (А) армирующих волокон в мате с хаотичным расположением волокон и среднего числа (N) армирующих волокон в пучках (А) армирующих волокон в мате с хаотичным расположением волокон в порядке, подходящем для отношения пучков (А) армирующих волокон в формованном продукте и среднего числа (N) армирующих волокон в пучках (А) армирующих волокон в формованном продукте. Предпочтительный способ регулирования отношения пучков (А) армирующих волокон и среднего числа (N) армирующих волокон в них для армирующих волокон в мате с хаотичным расположением волокон описан далее.

Армирующие волокна, содержащиеся в формованном продукте согласно настоящему изобретению, представляют собой непрерывные волокна. Средняя длина волокна в волокнах, содержащихся в формованном продукте, предпочтительно составляет от 5 до 100 мм. Формованный продукт, содержащий армированный волокнами композитный материал, содержащий армирующие волокна, имеющие определенную степень длины волокон, может быть создано описываемым далее предпочтительным способом изготовления формованного продукта согласно настоящему изобретению. Формованный продукт проявляет не только статическую прочность и жесткость, но и высокие физические характеристики в отношении ударной нагрузки и усталостной нагрузки в течение длительного периода времени. В дополнение, даже в случае формования формованного продукта, имеющего усложненную форму, ориентация армирующих волокон нарушается с трудом, армирующие волокна ориентируются в двумерной плоскости, и становится возможным сохранение изотропии. Средняя длина волокна в армирующих волокнах предпочтительно составляет от 10 до 100 мм, более предпочтительно от 15 до 100 мм, еще более предпочтительно от 15 до 80 мм и дополнительно предпочтительно от 20 до 60 мм.

Формованный продукт согласно настоящему изобретению включает ситуацию, где часть формованного продукта упрочнена однонаправленным материалом или тому подобным. В случае наличия упрочняющего слоя, содержащего слой однонаправленного материала в дополнение к армированному волокнами композитному материалу (основной части), составленному термопластической смолой и содержащимися в ней непрерывными армирующими волокнами, вышеуказанное определение армирующих волокон, содержащихся в формованном продукте, относится к основной части, за исключением упрочняющего слоя, выполненного из однонаправленного материала или тому подобного.

Формованный продукт

Формованный продукт предпочтительно имеет горизонтальную часть и вертикальную часть, проходящую по продольному направлению относительно горизонтального направления. Вертикальная часть может не составлять строго прямого угла в такой мере, насколько вертикальная часть проходит в продольном направлении относительно горизонтальной части, и может иметь угол для фиксации произвольного угла или угла конусности формы до такой степени, чтобы не причинять ущерба цели настоящего изобретения. В этом случае угол между горизонтальной частью и вертикальной частью предпочтительно составляет от 30 до 90° и более предпочтительно от 40 до 85°. Необязательные скругление кромок и кривизна могут быть добавлены между горизонтальной частью и вертикальной частью до такой степени, насколько это не вредит цели настоящего изобретения. Величина скругления кромок и кривизны не является конкретно ограниченной. В отношении скругления кромок предпочтительно используют величину С от 0,2 до 10 мм и в отношении кривизны предпочтительно применяют величину R от 0,2 до 10 мм.

В случае, когда применение формованного продукта предусматривает назначение изделия в качестве наружной пластины, такой как корпус или имеющий форму панели элемент, на одной и той же поверхностной стороне горизонтальной части предпочтительно присутствуют многочисленные вертикальные части.

Горизонтальная часть

В формованном продукте согласно настоящему изобретению горизонтальная часть означает часть, которая имеет по существу плоскую поверхность и составляет основу для вертикальной части, и один пример ее включает крышечную или донную стенку корпуса или имеющий форму панели элемент. Горизонтальная часть не обязательно имеет полностью плоскую поверхность, и на отдельных участках может иметь неровность или буртик. Высота и ширина неровности и буртика не являются конкретно ограниченными. Высота желательно на величину от 0,5 до 10 раз превышает толщину горизонтальной части, составляющей основание. Горизонтальная часть может иметь сквозные отверстия для вентиляции, скрепления болтами, прокладки проводов и тому подобного. В этом случае отверстия могут быть сформированы в форме с использованием механических ножниц или тому подобного, одновременно с формованием формованного продукта, и могут быть сформированы сверлением, перфорированием, резкой или тому подобным, в качестве дополнительной обработки. Толщина горизонтальной части не является конкретно ограниченной. Толщина предпочтительно составляет от 0,2 до 5 мм и более предпочтительно от 1 до 3 мм. Толщина горизонтальной части не обязательно должна быть равномерной и на отдельных участках может быть увеличенной или уменьшенной. В этом случае диапазон увеличения или уменьшения не является конкретно ограниченным. Диапазон предпочтительно составляет от 30 до 300% и более предпочтительно от 50 до 200%, относительно толщины горизонтальной части, составляющей основание. Толщина может изменяться ступенчато и может изменяться постепенно с сужением или кривизной. Толщина предпочтительно изменяется непрерывно по соображениям предотвращения концентрации напряжений.

Вертикальная часть

В формованном продукте согласно настоящему изобретению вертикальная часть означает часть, проходящую в продольном направлении на одной и той же стороне относительно горизонтального направления, и примеры ее включают боковую стенку, ребро, выступ, монтажную опору и петлю корпуса или выполненный в форме панели элемент. Высота вертикальной части не является конкретно ограниченной. Высота предпочтительно составляет от 1 до 300 мм и более предпочтительно от 5 до 100 мм. Высота вертикальной части не обязательно должна быть равномерной и на отдельных участках может увеличиваться или уменьшаться. Диапазон увеличения и уменьшения высоты вертикальной части не является конкретно ограниченным и предпочтительно составляет от 10 до 90% и более предпочтительно от 20 до 80% относительно максимальной высоты. Толщина вертикальной части не является конкретно ограниченной. Толщина может быть такой же, как толщина горизонтальной части, или отличаться от нее. Поскольку вертикальная часть во многих случаях должна иметь дополнительную усложненную форму по сравнению с горизонтальной частью, толщина вертикальной части предпочтительно составляет от 0,2 до 100 мм и более предпочтительно от 1 до 50 мм. Толщина вертикальной части не обязательно должна быть равномерной и местами может увеличиваться или уменьшаться. В этом случае диапазон увеличения и уменьшения толщины не является конкретно ограниченным. Диапазон предпочтительно составляет от 20 до 500% и более предпочтительно от 50 до 200% относительно стандартной толщины вертикальной части. Толщина может изменяться ступенчато и может изменяться непрерывно с сужением или с изгибом. Толщина предпочтительно изменяется непрерывно по соображениям предотвращения концентрации напряжений. Вертикальная часть предпочтительно имеет угол для фиксации угла конусности формы до такой степени, чтобы не причинять ущерба цели настоящего изобретения. Угол конусности формы предпочтительно составляет от 1 до 45° и более предпочтительно от 5 до 10°. В случае, что вертикальная часть представляет собой выступ или монтажную опору, внутрь нее при формовании может быть введен металлический элемент, такой как вставка с внутренней резьбой или закладная гайка. Вертикальная часть может иметь неровность и буртик. В этом случае следует отметить, что может быть сохранен угол конусности формы. Вертикальная часть может иметь сквозные отверстия для вентиляции, винтового скрепления, прокладки проводов и тому подобного, причем отверстия могут быть сформированы в форме с использованием механических ножниц, и отверстия могут быть сформированы сверлением, перфорированием, резкой или тому подобным, в качестве дополнительной обработки.

Слоистое строение формованного продукта

Предпочтительно, чтобы горизонтальная часть и вертикальная часть имели слой (Х), в котором армирующие волокна являются изотропными в плоскости и двумерно ориентированными, чтобы получить формованный продукт, который является тонкостенным и легковесным, имеющим высокую жесткость и имеющим превосходный внешний вид, что является целью настоящего изобретения. Термин «являются изотропными в плоскости и двумерно ориентированными» в настоящем изобретении означает, что армирующие волокна, составляющие армированный волокнами композитный материал, имеют основное направление ориентации осей волокон в касательной поверхности армированного волокнами композитного материала и отношение, полученное делением большего значения на меньшее значение из значений модуля упругости, измеренного по двум направлениям под прямыми углами относительно друг друга в их плоскости, не превышает 2. Тот факт, что основное направление ориентации осей волокон находится в касательной поверхности армированного волокнами композитного материала, может быть подтвержден тем, что армирующие волокна в армированном волокнами композитном материале расположены в форме слоя, если рассматривать поперечное сечение армированного волокнами композитного материала.

Дополнительно является предпочтительным, чтобы соединение между горизонтальной частью и вертикальной частью было по меньшей мере двух типов, выбранных из группы, состоящей из слоя (Х), в котором армирующие волокна являются изотропными в плоскости и двумерно ориентированными, слоя (Y), в котором армирующие волокна непрерывно ориентированы в горизонтальной части и вертикальной части, и слоя (Z), в котором армирующие волокна не являются двумерно ориентированными в плоскости и не являются непрерывно ориентированными в горизонтальной части и вертикальной части. Пропорция соответствующих слоев не является конкретно ограниченной. В случае тонкостенного изделия, имеющего простую форму, пропорции (Х) и (Y) возрастают, и пропорция (Z) снижается. В случае толстого изделия, имеющего усложненную форму, пропорции (Х) и (Y) сокращаются, и пропорция (Z) повышается. В первом из названных случаев пропорции (Х) и (Y) по толщине горизонтальной части предпочтительно составляют от 1 до 45% соответственно. В последнем из названных случаев пропорции (Х) и (Y) по толщине горизонтальной части предпочтительно составляют от 1 до 30%. Это может обеспечивать прочность соединения между горизонтальной частью и вертикальной частью. В дополнение, достигаются легковесность и высокая жесткость тонкостенных частей, и обеспечивается поток волокон, способный сформировать трехмерную сложную форму, в то же время минимально сохраняя слой (Х), который является изотропным в плоскости, и армирующие волокна ориентированы трехмерно на участках, имеющих большую толщину. Для достижения пропорций слоев (Х), (Y) и (Z) внутри формованного продукта важно, чтобы армирующие волокна, содержащиеся в формованном продукте, включали пучки (А) армирующих волокон, каждый из которых составлен армирующими волокнами с предельным числом одиночных волокон или большим, определяемым нижеследующей формулой (1), отношение их к общему числу армирующих волокон в формованном продукте составляло 20% по объему или более и менее 90% по объему, и среднее число (N) армирующих волокон в пучках (А) армирующих волокон удовлетворяло нижеследующей формуле (2). Кроме того, более предпочтительно, чтобы средняя длина волокон составляла от 5 до 100 мм, для сохранения слоя, в котором армирующие волокна являются изотропными в плоскости и двумерно ориентированными, даже в формованном продукте, имеющем сложную форму:

предельное число одиночных волокон = 600/D (1),

0,7×104/D2<N<1×105/D2 (2),

где D представляет средний диаметр (мкм) волокна в армирующих волокнах.

В формованном продукте, в котором множество вертикальных частей присутствует на одной и той же плоской стороне горизонтальных частей, как было описано ранее, предпочтительно, чтобы слой (Х), в котором армирующие волокна являются изотропными в плоскости и двумерно ориентированными, постоянно присутствовал на плоскости горизонтальной части, обращенной к вертикальным частям. При такой конструкции не только получается тонкостенный и легковесный и имеющий высокую жесткость формованный продукт, но может быть улучшен внешний вид поверхности элемента, соответствующей наружной пластине изделия. Кроме того, это слоистое строение может быть предпочтительно достигнуто регулированием условий формования в описываемом далее прессовании в форме.

Для улучшения внешнего вида поверхности формованного продукта возможно наклеивание декоративной пленки на наружную поверхностную сторону горизонтальной части и/или вертикальных частей. Примеры декоративной пленки включают переводную фольгу, имеющую желательный декоративный рисунок, такой как сформированные на ней символы, графическое изображение или картинка, раскрашенную наклейку и раскрашенную пленку. Способ перевода декоративной картины с декоративной пленки на поверхность формованного продукта или приклеивания, или наплавки самой декоративной пленки, является общеизвестным. В этом случае между декоративной пленкой и формованным продуктом может быть сформирован слой для заливки неровностей поверхности формованного продукта. Декоративная пленка может быть приклеена в операции последующей обработки и может быть предварительно размещена в форме для прессования и совместно сформована с армированными волокнами композитным материалом.

В случае воздействия на формованный продукт большой нагрузки возможно упрочнение участка горизонтальной части и/или вертикальной части однонаправленным материалом. В этом случае предпочтительно, чтобы однонаправленный материал был размещен на наружной поверхности формованного продукта, и из соображений подавления деформаций во время формования дополнительно предпочтительно, чтобы однонаправленные материалы были размещены как на передней, так и на задней поверхности формованного продукта с образованием сэндвичеобразной многослойной структуры. Толщина однонаправленного материала не является конкретно ограниченной. Толщина предпочтительно составляет от 5 до 100% и более предпочтительно от 10 до 50% от толщины армированного волокнами композитного материала, сформированного из мата с хаотичным расположением волокон. Ограничения в отношении пучков армирующих волокон и средней длины волокна в армирующих волокнах, содержащихся в формованном продукте, представляют собой ограничения, касающиеся основных частей формованного продукта, за исключением таких участков, как однонаправленный материал.

Однонаправленный материал означает материал, в котором непрерывные армирующие волокна, имеющие длину 100 мм или более, выровнены в одном направлении в термопластической смоле. Сорт термопластической смолы может быть таким же, как термопластическая смола, содержащаяся в армированном волокнами композитном материале, или отличаться от него. Однонаправленный материал, используемый в настоящем изобретении, может представлять собой материал, полученный наслоением многочисленных непрерывных армирующих волокон, и может представлять собой многоосную текстильную ткань, в которой материал (базовый материал из многоосной текстильной ткани), полученный формованием пучка непрерывных армирующих волокон в листовую форму и наслоением листов друг на друга с изменением угла, прошивают прошивной пряжей, такой как нейлоновая пряжа, полиэфирная пряжа или пряжа из стеклянного волокна, с пропусканием прошивной пряжи через многослойное тело по направлению толщины и с возвратно-поступательным перемещением между передней стороной и задней стороной многослойного тела вдоль направления поверхности. В однонаправленном материале количество термопластической смолы предпочтительно составляет от 50 до 1000 частей по весу на 100 частей по весу армирующих волокон. Количество термопластической смолы более предпочтительно составляет от 55 до 500 частей по весу и еще более предпочтительно от 60 до 300 частей по весу на 100 частей по весу армирующих волокон.

Мат с хаотичным расположением волокон

Способ изготовления формованного продукта согласно настоящему изобретению не является конкретно ограниченным. Формованный продукт предпочтительно получают прессованием мата с хаотичным расположением волокон, составленного армирующими волокнами и термопластической смолой. Мат с хаотичным расположением волокон для получения формованного продукта состоит из армирующих волокон, имеющих волокна с длиной от 5 до 100 мм, и термопластической смолы, и предпочтительно, чтобы масса армирующих волокон на единицу площади составляла от 25 до 3000 г/м2, отношение пучков (А) армирующих волокон, каждый из которых составлен одиночными армирующими волокнами с предельным числом одиночных волокон или большим, определяемым нижеследующей формулой (1), к общему количеству армирующих волокон в мате с хаотичным расположением волокон составляло 20% по объему или более и менее 90% по объему, и среднее число (N) армирующих волокон в пучке (А) армирующих волокон удовлетворяло нижеследующей формуле (2):

предельное число одиночных волокон = 600/D (1),

0,7×104/D2<N<1×105/D2 (2),

где D представляет средний диаметр (мкм) волокна в армирующих волокнах.

В плоскости мата с хаотичным расположением волокон армирующие волокна не ориентированы по конкретному направлению, и они распределены и размещены в хаотичных направлениях. Мат с хаотичным расположением волокон представляет собой изотропный материал в плоскости. В случае, когда формованный продукт получают из мата с хаотичным расположением волокон, изотропия армирующих волокон в мате с хаотичным расположением волокон также сохраняется даже в формованном продукте. Изотропия мата с хаотичным расположением волокон и полученного из него формованного продукта может быть качественно оценена получением формованного продукта из мата с хаотичным расположением волокон и определением отношения модуля упругости в двух направлениях под прямым углом друг к другу. Что касается значений модуля упругости в двух направлениях в полученном формованном продукте, то когда отношение, полученное делением большего значения на меньшее значение, не превышает 2, оно оценивается как изотропное. Когда отношение не превышает 1,3, оно оценивается как имеющее превосходную изотропию.

Масса армирующих волокон на единицу площади в мате с хаотичным расположением волокон варьирует в пределах диапазона от 25 до 3000 г/м2. Мат с хаотичным расположением волокон может быть использован в качестве препрега, и для согласования с требующимися условиями формования могут быть выбраны различные значения масс армирующих волокон на единицу площади.

Армирующие волокна в мате с хаотичным расположением волокон являются непрерывными, и средняя длина волокон в них предпочтительно составляет от 5 до 100 мм. Формованный продукт согласно настоящему изобретению отличается тем, что содержит армирующие волокна, имеющие большую длину протяженности, и может быть развито упрочняющее действие. Длина волокна представлена средней длиной волокон, определяемой путем измерения длины волокна в армирующих волокнах в полученном мате с хаотичным расположением волокон. Метод измерения средней длины волокон включает способ, в котором измеряют длины волокна из произвольно выбранных 100 волокон с точностью до 1 мм с использованием штангенциркуля и получают усредненное из этого значение.

Средняя длина волокна в армирующих волокнах в мате с хаотичным расположением волокон предпочтительно составляет от 10 до 100 мм, предпочтительно от 15 до 100 мм, более предпочтительно от 15 до 80 мм и еще более предпочтительно от 20 до 60 мм. В описываемом далее предпочтительном способе резки армирующих волокон, в случае получения мата с хаотичным расположением волокон путем резки армирующих волокон до фиксированной длины, средняя длина волокон приблизительно равна длине среза волокон.

В мате с хаотичным расположением волокон предпочтительно, чтобы отношение пучков (А) армирующих волокон, каждый из которых составлен армирующими волокнами с предельным числом одиночных волокон или большим, представленным формулой (1):

предельное число одиночных волокон = 600/D (1),

где D представляет средний диаметр (мкм) волокна в армирующих волокнах,

к общему числу армирующих волокон в мате с хаотичным расположением волокон составляло 20% по объему или более и менее 90% по объему. В мате с хаотичным расположением волокон одиночные волокна или пучки волокон, составленные армирующим волокном с менее чем предельным числом одиночных волокон, представлены как армирующие волокна, иные, нежели пучки (А) армирующих волокон в мате с хаотичным расположением волокон.

Мат с хаотичным расположением волокон предпочтительно содержит пучок армирующих волокон, в котором количество пучков армирующих волокон, составленных одиночными армирующими волокнами с предельным числом одиночных волокон или большим, определяемым в зависимости от среднего диаметра волокна, составляет 20% по объему или более и менее 90% по объему, то есть регулируется степень разрыхленности армирующих волокон, и пучок составлен заданным или большим числом армирующих волокон и разрыхленными армирующими волокнами, иными, нежели пучок армирующих волокон, в заданном соотношении.

Там, где отношение пучков (А) армирующих волокон к общему числу армирующих волокон составляет менее 20% по объему, проявляется преимущество в том, что получается композитный материал, имеющий превосходный внешний вид поверхности, когда проводят формование мата с хаотичным расположением волокон, но затруднительно получить армированный волокнами композитный материал, имеющий превосходные механические характеристики. Когда отношение пучков (А) армирующих волокон составляет более 90% по объему, локально возрастает толщина перепутанного участка армирующих волокон, и тонкостенное изделие не получается. Отношение пучков (А) армирующих волокон более предпочтительно составляет 30% по объему или более и составляет менее 80% по объему. Количество пучков армирующих волокон от 20 до менее 90% по объему может быть достигнуто, например, регулированием давления потока воздуха, продуваемого в стадии разрыхления. Кроме того, отношение может регулироваться путем корректирования размера пучка волокон, подвергаемого обработке в стадии резки, например, настройкой ширины пучка и числа одиночных волокон по ширине. Более конкретно, в качестве примера приведены способ, в котором ширину пучка волокон увеличивают растяжением или тому подобным образом, и пучок волокон подвергают обработке в стадии резки, и способ, в котором перед стадией резки предусмотрена стадия разделения. Кроме того, в порядке примеров приведены способ, в котором пучок волокон разрезают с использованием так называемого разделительного ножа, в котором размещены многочисленные короткие лезвия, и способ разделения одновременно с резкой. Предпочтительные условия описаны в разделе, посвященном стадии разрыхления.

Среднее число (N) волокон в пучках (А) армирующих волокон, каждый из которых составлен армирующим волокном с предельным числом одиночных волокон или большим, предпочтительно удовлетворяет следующей формуле (2):

0,7×104/D2<N<1×105/D2 (2),

где D представляет средний диаметр (мкм) волокна в армирующих волокнах.

Для достижения этого среднего числа (N) волокон в пучках (А) армирующих волокон в пределах вышеуказанного диапазона среднее число (N) волокон может быть отрегулировано путем корректирования размера пучка волокон, подвергаемых обработке в стадии резки, например, ширины пучка и числа одиночных волокон в расчете на ширину, описываемым далее предпочтительным способом изготовления. Более конкретно, в качестве примера приведены способ, в котором ширину пучка волокон увеличивают растяжением или тому подобным образом и пучок волокон подвергают обработке в стадии резки, и способ, в котором перед стадией резки предусмотрена стадия разделения. Кроме того, пучок волокон может быть разделен одновременно с резкой.

Степень распределения отрезанного пучка волокон, например, под давлением воздуха, продуваемого в стадии разрыхления, может быть отрегулирована для контроля среднего числа (N) одиночных армирующих волокон в пучках (А) армирующих волокон. Предпочтительные условия описаны в разделах, описывающих стадию разрыхления и стадию резки.

Более конкретно, в случае, когда средний диаметр волокна в углеродных волокнах, составляющих мат с хаотичным расположением волокон, варьирует от 5 до 7 мкм, предельное число одиночных волокон составляет от 86 до 120, и в случае, когда средний диаметр волокна в углеродных волокнах, формирующих мат с хаотичным расположением волокон, составляет 5 мкм, среднее число волокон в пучке волокон варьирует в пределах диапазона от более 280 до менее 4000. В основном, среднее число волокон предпочтительно составляет от 600 до 2500 и более предпочтительно от 600 до 1600. В случае, когда средний диаметр углеродных волокон составляет 7 мкм, среднее число волокон в пучке волокон варьирует в пределах диапазона от более 142 до менее 2040. Более того, среднее число волокон предпочтительно составляет от 300 до 1500, и более предпочтительно от 300 до 800.

В случае, когда среднее число (N) волокон в пучках (А) армирующих волокон составляет 0,7×104/D2 или менее, возникает ситуация, в которой затруднительно получить композитный материал, имеющий высокую объемную долю (Vf) волокон. Кроме того, в случае, когда среднее число (N) волокон в пучках (А) армирующих волокон составляет 1×105/D2 или более, может локально образовываться участок, имеющий большую толщину, который предрасположен к возникновению пустот. В случае, когда предполагается получение тонкостенного композитного материала, имеющего толщину 1 мм или менее, применение только просто разделенных волокон приводит к значительной неравномерности в массе армирующих волокон на единицу площади, обусловливающей невозможность достижения хороших физических свойств. Кроме того, в случае, когда все волокна разрыхлены, может быть без труда получен более тонкий материал, но усиливается перепутывание волокон, и материал, имеющий высокую объемную долю волокон, не получается. Тонкий мат с хаотичным расположением волокон, имеющий высокие физические характеристики, может быть получен с помощью мата с хаотичным расположением волокон, в котором одновременно присутствуют пучки (А) армирующих волокон, каждый из которых составлен одиночными армирующими волокнами с предельным числом одиночных волокон или большим, определяемым формулой (1), и армирующие волокна (В) в состоянии индивидуальных одиночных волокон, или при менее чем предельном числе одиночных волокон. Мат с хаотичным расположением волокон согласно настоящему изобретению может иметь разнообразные толщины. При использовании его в качестве заготовки может быть предпочтительно получен тонкостенный формованный продукт, имеющий толщину от около 0,2 до 1 мм.

Мат с хаотичным расположением волокон согласно настоящему изобретению содержит твердую термопластическую смолу и образует заготовку для получения армированного волокнами композитного материала. В мате с хаотичным расположением волокон предпочтительно, чтобы термопластическая смола присутствовала в форме волокон и/или в форме частиц. Мат с хаотичным расположением волокон отличается тем, что армирующие волокна и термопластическая смола в волокнистой форме и/или в порошкообразной форме присутствуют в смешанном состоянии, и в результате этого нет необходимости в доведении армирующих волокон и смолы в форме до жидкого состояния, и пропитка смолой может быть легко выполнена при формовании. Термопластическая смола предпочтительно находится в волокнистой форме или в порошкообразной форме. Сорт термопластической смолы может быть двух или более типов, и термопластическая смола в волокнистой форме и термопластическая смола в порошкообразной форме могут быть использованы в комбинации.

В случае волокнистой формы тонина предпочтительно составляет от 100 до 5000 децитекс (dtex) и более предпочтительно от 1000 до 2000 децитекс, и ее средняя длина предпочтительно варьирует от 0,5 до 50 мм и более предпочтительно от 1 до 10 мм.

В случае порошкообразной формы предпочтительным примером является сферическая форма, пластинчатая форма или цилиндрическая форма, такая как гранула. В случае сферической формы предпочтительно перечисляются тела вращения, образованные идеальной окружностью или эллипсом, или такая форма, как яйцевидная. В случае сферической формы средний размер частиц предпочтительно составляет от 0,01 до 1000 мкм, более предпочтительно от 0,1 до 900 мкм и еще более предпочтительно от 1 до 800 мкм. Хотя нет конкретного ограничения на распределение частиц по размерам, более предпочтительным является узкое распределение в целях получения более тонкого формованного продукта. Однако может быть использовано требуемое распределение размера частиц, полученное с помощью такой операции, как сортировка.

В случае пластинчатой формы предпочтительна столбчатая форма, такая как гранула, призматическая форма или чешуйчатая форма. Также предпочтительна пластинчатая форма, полученная нарезкой пленки на узкие полоски. В этом случае полоска в определенной степени может иметь аспектное отношение, но предпочтительно, чтобы длина имела такой же порядок величины, как в случае волокнистой формы.

Способ получения мата с хаотичным расположением волокон

Мат с хаотичным расположением волокон, используемым в настоящем изобретении, предпочтительно получают в ходе следующих стадий 1-3:

1. Стадия, в которой разрезают армирующие волокна;

2. Стадия, в которой вводят нарезку армирующих волокон в трубу и продувают воздух в волокна для разрыхления пучка волокон; и

3. Стадия, в которой распределяют разрыхленные армирующие волокна одновременно с засасыванием волокон вместе с термопластической смолой в волокнистой форме или в порошкообразной форме, укладывают армирующие волокна и термопластическую смолу и скрепляют армирующие волокна и термопластическую смолу.

Ниже подробно описана каждая стадия.

Стадия резки

Способ резки армирующих волокон представляет собой собственно стадию резки для разрезания армирующих волокон с использованием ножа. Нож предпочтительно представляет собой дисковый нож или тому подобный.

Для получения пучка волокон желательного размера в качестве разрезаемого пучка волокон предпочтительно применяют пучок, имеющий несколько более узкую ширину пряди. В альтернативном варианте предпочтительно, чтобы армирующие волокна были разрезаны в продольном направлении для сокращения ширины пряди. В этом случае предпочтительно, чтобы пучок волокон разрезался на отрезки с заданной длиной волокон и одновременно пучок волокон расщеплялся в продольном направлении с использованием резака, имеющего лезвие, перпендикулярное направлению волокон, и лезвие, параллельное направлению волокон.

Используемый дисковый нож предпочтительно представляет собой спиральный нож или нож для разделения волокон, имеющий заданный угол.

Стадия разрыхления волокон

Стадия разрыхления волокон более конкретно представляет собой стадию, в которой вводят нарезанные армирующие волокна в трубу, продувают в волокна воздух и тем самым разрыхляют пучок волокон. Степень разрыхления может быть надлежащим образом отрегулирована давлением воздуха и тому подобным. В стадии разрыхления предпочтительно, чтобы воздух продувался непосредственно в пучок волокон со скоростью потока от 1 до 1000 м/сек и более предпочтительно от 5 до 500 м/сек, из дутьевого сопла для сжатого воздуха, и тем самым армирующие волокна могут быть дополнительно полностью разрыхлены. Более конкретно в трубе, через которую пропускаются армирующие волокна, сформированы многочисленные отверстия, имеющие диаметр около 1 мм, снаружи создается давление от около 0,2 до 0,8 МПа, и сжатый воздух вдувается непосредственно в пучок волокон, и тем самым пучок волокон может быть легко разрыхлен.

Стадия укладки

Стадия укладки представляет собой стадию нанесения с распределением разрыхленных армирующих волокон при одновременном засасывании волокон вместе с термопластической смолой в волокнистой форме или в порошкообразной форме и с одновременным напылением армирующих волокон и термопластической смолы. Разрыхленные армирующие волокна и термопластическая смола в волокнистой форме или в порошкообразной форме предпочтительно одновременно наносятся на лист, более конкретно воздухопроницаемый лист, расположенный в нижней части установки для разрыхления волокон.

В стадии укладки количество подаваемой термопластической смолы предпочтительно составляет от 50 до 1000 частей по весу на 100 частей по весу армирующих волокон.

Армирующие волокна и термопластическая смола в волокнистой форме или в порошкообразной форме предпочтительно распыляются таким образом, чтобы быть двумерно ориентированными. Способ укладки и способ последующего скрепления важны для нанесения разрыхленных волокон, в то же время с обеспечением двумерной ориентации. В способе укладки армирующих волокон предпочтительно используют трубу переменного сечения, имеющую коническую или тому подобную форму. В конической трубе воздух рассеивается со снижением скорости течения в трубе, и на армирующие волокна воздействует вращающая сила. Армирующие волокна, разрыхленные в трубе, предпочтительно могут быть распределены и распылены с использованием эффекта Вентури.

Армирующие волокна и термопластическую смолу предпочтительно напыляют на движущийся воздухопроницаемый лист, имеющий отсасывающее устройство для последующей стадии скрепления.

Армирующие волокна и термопластическую смолу предпочтительно равномерно напыляют с образованием мата с хаотичным расположением волокон.

Стадия скрепления

Стадии укладки и скрепления могут быть выполнены одновременно. Стадия скрепления представляет собой стадию фиксации армирующих волокон и термопластической смолы, которые нанесены. Волокна предпочтительно фиксируют отсасыванием воздуха из нижней части воздухопроницаемого листа. Термопластическая смола, распыленная вместе с армирующими волокнами, фиксируется отсасыванием воздуха, когда термопластическая смола находится в форме волокон, и скрепляется с армирующими волокнами, даже будучи в форме частиц.

Мат с хаотичным расположением волокон с высокой степенью двумерной ориентации может быть получен выполнением отсасывания из нижней части сквозь воздухопроницаемый лист. Термопластическая смола в порошкообразной форме или в волокнистой форме может без труда смешиваться с армирующими волокнами при засасывании термопластической смолы с использованием создаваемого отрицательного давления и дополнительно в результате диффузионного потока, создаваемого в трубе. Полученный мат с хаотичным расположением волокон может быть пропитан термопластической смолой за относительно короткий период времени, поскольку дистанция перемещения термопластической смолы в стадии пропитки является короткой благодаря тому, что термопластическая смола находится вблизи армирующих волокон. В качестве скрепляющей основы предварительно укладывают воздухопроницаемый нетканый материал, выполненный из такого же материала, как используемая матричная смола, и армирующие волокна и частицы могут быть напылены на нетканый материал.

Стадии укладки и скрепления проводят одновременно, то есть скрепление может быть выполнено в процессе укладки.

Предпочтительный способ получения мата с хаотичным расположением волокон, как описанный выше, может давать мат с хаотичным расположением волокон, имеющий двумерную ориентацию, в которой низка пропорция волокон, имеющих трехмерную ориентацию длинных осей.

Прессование в форме

Способ формования формованного продукта согласно настоящему изобретению не является конкретно ограниченным. Способ предпочтительно включает в себя стадии, на которых размещают мат с хаотичным расположением волокон или препрег в форме пластины, полученный прессованием мата с хаотичным расположением волокон, в качестве базового материала в форму и проводят прессование базового материала в форме.

Как правило, базовый материал размещают таким образом, что степень заполнения согласно нижеследующей формуле (5) составляет от 25 до 100%, и проводят прессование в форме:

Степень заполнения = 100 × площадь базового материала (мм2)/выступающая площадь полости формы (мм2) (5),

где выступающая площадь полости формы означает выступающую площадь в направлении вытягивания.

В случае, когда для горизонтальной части формованного продукта требуются высокие физические характеристики и внешний вид поверхности, степень заполнения предпочтительно составляет от 80 до 100%. Когда степень заполнения составляет менее 80%, в горизонтальной части увеличивается область, в которой не может быть сохранен слой (Х), в котором армирующие волокна являются изотропными в плоскости и двумерно ориентированными, и степень проявления физических характеристик и внешнего вида поверхности проявляет тенденцию к снижению. Когда степень заполнения превышает 100%, на краю формованного продукта образуется заусенец, и требуется дополнительная обработка для его срезания с использованием станка или тому подобного. Поэтому не только усложняется процесс, но и возникает потеря материала. Когда степень заполнения составляет от 80 до 100%, может быть получен легковесный формованный продукт с высокой производительностью, в то же время с сохранением в горизонтальной части слоя (Х), в котором армирующие волокна являются изотропными в плоскости и двумерно ориентированными, без возникновения потери материала и создающей много проблем обрезки заусенцев.

Более конкретно, формованный продукт может быть изготовлен в ходе выполнения нижеследующей стадии 1) и затем в последующих стадиях 2) или 2'):

1) расплавляют под давлением термопластическую смолу в мате с хаотичным расположением волокон, причем термопластическая смола впитывается в пучок армирующих волокон и в промежутки среди одиночных волокон в армирующих волокнах, затем охлаждают и получают препрег в форме пластины;

2) препрег в форме пластины нагревают до температуры плавления или выше или до температуры стеклования или выше термопластической смолы, форму препрега подгоняют по форме получаемого формованного продукта и одиночный препрег или наслоенные препреги вводят в форму, поддерживаемую при температуре ниже температуры плавления или ниже температуры стеклования термопластической смолы, с последующим прессованием и затем охлаждением, что представляет собой так называемое холодное прессование; и

2') препрег в форме пластины вводят в форму, проводят прессование в форме, в то же время с повышением температуры до температуры плавления или выше или температуры стеклования или выше термопластической смолы, и форму охлаждают до температуры ниже температуры плавления или ниже температуры стеклования термопластической смолы, что представляет собой так называемое горячее прессование.

В стадии 1) многочисленные маты с хаотичным расположением волокон могут быть наслоены друг на друга для получения желательной толщины и массы армирующих волокон на единицу площади, и многослойное тело может быть подвергнуто прессованию.

Пример

Настоящее изобретение далее описано более конкретно с помощью примеров, но изобретение ими не ограничивается.

1) Анализ пучка армирующих волокон в мате с хаотичным расположением волокон

Отношение армирующих пучков (А) к общему количеству армирующих волокон в мате с хаотичным расположением волокон получают следующим образом.

Мат с хаотичным расположением волокон разрезают на фрагменты размером 100 мм × 100 мм и измеряют толщину (Та) и вес (Wa).

Из отрезанного фрагмента мата извлекают пинцетом все пучки волокон и сортируют по каждому диаметру. В этом примере пучки волокон были рассортированы по диаметру с точностью до около 0,2 мм.

Для каждой сортировки измеряют и регистрируют длину (Li), вес (Wi) и число (I) пучков волокон. Для пучков волокон, которые являются мелкими до такой степени, что пучки не могут быть извлечены пинцетом, их вес (Wk) в конце измеряют в совокупности. В этом случае используют весы, способные измерять вес до 1/1000 г. В частности, в случае, когда армирующие волокна представляют собой углеродные волокна, и в случае, когда длина волокон является короткой, вес пучка волокон мал, и измерение становится затруднительным. В таком случае собирают вместе многочисленные отсортированные пучки волокон и измеряют их вес.

После измерения проводят следующий расчет. Число (Ni) волокон индивидуального пучка волокон получили из тонины (F) использованных армирующих волокон по следующей формуле:

Ni=Wi/(Li×F).

Среднее число (N) волокон в пучках (А) армирующих волокон определяют по следующей формуле:

N=ΣNi/I.

Объем (Vi) индивидуальных пучков армирующих волокон и отношение (VR) пучка (А) армирующих волокон ко всем армирующим волокнам был получен по следующим формулам с использованием плотности (ρ) волокна в использованных армирующих волокнах:

Vi=Wi/ρ,

VR=ΣVi/Va×100,

где Va представляет объем отрезанного фрагмента мата и Va=100×100×Та.

2) Анализ пучка армирующих волокон в формованном продукте

Формованный продукт нагревали в печи при температуре 500°С в течение около 1 часа для удаления смолы и подвергли таким же измерениям, как в способе, описанном выше для мата с хаотичным расположением волокон.

3) Анализ ориентации волокон в формованном продукте

После формования композитного материала изотропию волокон подтвердили проведением испытания на растяжение на основе произвольного направления формованной пластины и направления, перпендикулярного направлению измерения модуля упругости при растяжении, и отношение (Еδ) получили делением большего значения из измеренных величин модуля упругости при растяжении на его меньшее значение. Материал имеет превосходную изотропию, когда отношение модулей упругости достигает 1.

4) Анализ средней длины волокна в армирующих волокнах, содержащихся в формованном продукте

Среднюю длину волокна в армирующих волокнах, содержащихся в изготовленном формованном продукте, получили следующим образом. Формованный продукт нагревали в печи при температуре 500°С в течение около 1 часа для удаления смолы. Длины 100 произвольно извлеченных армирующих волокон измерили с помощью лупы с точностью до 1 мм и зарегистрировали. Среднюю длину (La) волокон получили из длин (Li) всех измеренных армирующих волокон по следующей формуле:

La=ΣLi/100.

Контрольный Пример 1

Углеродные волокна (углеродное волокно TENAX (зарегистрированная торговая марка) STS40-24KS (диаметр волокна 7 мкм, предел прочности на разрыв 4000 МПа), производства фирмы Toho Tenax Co., Ltd.) были разрезаны на длину 20 мм в ходе разрыхления и были введены в трубу переменного сечения со скоростью подачи 300 г/мин. Воздух вдувался в углеродные волокна в трубе с переменным сечением, чтобы частично разрыхлить пучок волокон, и углеродные волокна были напылены на доску, размещенную у нижней части выхода из трубы с переменным сечением. Волокна из полиамида РА66 (T5 Nylon, тонина 1400 децитекс, производства фирмы Asahi Kasei Fibers Corporation), разрезанные в сухом состоянии на длины 2 мм, подавали в качестве матричной смолы в трубу с переменным сечением со скоростью 500 г/мин и напыляли одновременно с углеродными волокнами. Таким образом, был получен мат с хаотичным расположением волокон, имеющий толщину около 4 мм, в котором были смешаны углеродные волокна, имеющие среднюю длину волокна 20 мм, и РА66. Обследовали форму армирующих волокон в мате с хаотичным расположением волокон. В результате ось волокна в армирующих волокнах является почти параллельной плоскости, и армирующие волокна были беспорядочно распределены в плоскости. Исследовали среднюю длину (La) волокон, пропорцию пучков (А) армирующих волокон и среднее число (N) волокон в полученном мате с хаотичным расположением волокон. В результате средняя длина (La) волокон составляла 20 мм, предельное число одиночных волокон, определяемое формулой (1), составляло 86, отношение пучков (А) армирующих волокон к общему числу волокон в мате с хаотичным расположением волокон составляло 35%, и среднее число (N) волокон в пучках (А) армирующих волокон составляло 240.

Мат с хаотичным расположением волокон нагревали под давлением 2,0 МПа в течение 5 минут в прессовой машине, нагретой до температуры 280°С, для получения формованной пластины, имеющей толщину 0,8 мм.

Объемная доля волокон в полученной формованной пластине составляла около 30% по объему.

Контрольный Пример 2

Углеродные волокна (углеродное волокно TENAX (зарегистрированная торговая марка) IMS60-12K (средний диаметр волокна 5 мкм, ширина волокна 6 мм) производства фирмы Toho Tenax Co., Ltd.) были разрезаны на длину 30 мм и были введены в трубу переменного сечения со скоростью подачи 1000 г/мин. Воздух вдувался в углеродные волокна в трубе с переменным сечением, чтобы частично разрыхлить пучок волокон, и углеродные волокна были напылены на доску, размещенную у нижней части выхода из трубы с переменным сечением. Волокна из поликарбоната (РС) (PANLITE (зарегистрированная торговая марка) L-1225L производства фирмы Teijin Chemicals Ltd.), измельченные в замороженном состоянии до частиц со средним диаметром около 1 мм, подавали в качестве матричной смолы в трубу с переменным сечением со скоростью 3000 г/мин и напыляли одновременно с углеродными волокнами. Таким образом, был получен мат с хаотичным расположением волокон, имеющий толщину около 10 мм, в котором были смешаны углеродные волокна, имеющие среднюю длину волокна 30 мм, и РС. Обследовали форму армирующих волокон в мате с хаотичным расположением волокон. В результате ось волокна в армирующих волокнах является почти параллельной плоскости, и армирующие волокна были беспорядочно распределены в плоскости. Исследовали среднюю длину (La) волокон, пропорцию пучков (А) армирующих волокон и среднее число (N) волокон в полученном мате с хаотичным расположением волокон. В результате средняя длина (La) волокон составляла 30 мм, предельное число одиночных волокон, определяемое формулой (1), составляло 120, отношение пучков (А) армирующих волокон к общему числу волокон в мате составляло 80%, и среднее число (N) волокон в пучках (А) армирующих волокон составляло 1000. Мат с хаотичным расположением волокон нагревали под давлением 2,0 МПа в течение 5 минут в прессовой машине, нагретой до температуры 300°С, для получения формованной пластины, имеющей толщину 3 мм.

Объемная доля волокон в полученной формованной пластине составляла около 20% по объему.

Контрольный Пример 3

Стеклянные волокна (ЕХ-2500 (средний диаметр волокна: 15 мкм, ширина волокна: 9 мм) производства фирмы Asahi Glass Co., Ltd.) разрезали на длину 50 мм и вводили в трубу переменного сечения со скоростью подачи 1200 г/мин. Воздух вдувался в углеродные волокна в трубе с переменным сечением, чтобы частично разрыхлить пучок волокон, и углеродные волокна были напылены на доску, размещенную у нижней части выхода из трубы с переменным сечением. Волокна из полиамида РА66 (T5 Nylon, 1400 децитекс, производства фирмы Asahi Kasei Fibers Corporation), разрезанные в сухом состоянии на длину 2 мм, подавали в качестве матричной смолы в трубу с переменным сечением со скоростью 1300 г/мин и напыляли одновременно с углеродными волокнами. Таким образом, был получен мат с хаотичным расположением волокон, имеющий толщину около 6 мм, в котором были смешаны углеродные волокна, имеющие среднюю длину волокна 50 мм, и РА66. Обследовали форму армирующих волокон в мате с хаотичным расположением волокон. В результате ось волокна в армирующих волокнах является почти параллельной плоскости, и армирующие волокна были беспорядочно распределены в плоскости. Исследовали среднюю длину (La) волокон, пропорцию пучков (А) армирующих волокон и среднее число (N) волокон в полученном мате с хаотичным расположением волокон. В результате средняя длина (La) волокон составляла 50 мм, предельное число одиночных волокон, определяемое формулой (1), составляло 40, отношение пучков (А) армирующих волокон к общему числу волокон в мате составляло 60%, и среднее число (N) волокон в пучках (А) армирующих волокон составляло 60. Мат с хаотичным расположением волокон нагревали под давлением 2,0 МПа в течение 5 минут в прессовой машине, нагретой до температуры 280°С, для получения формованной пластины, имеющей толщину 1,6 мм.

Объемная доля волокон в полученной формованной пластине составляла около 30% по объему.

Контрольный Пример 4

Углеродные волокна (углеродное волокно TENAX (зарегистрированная торговая марка) STS40-24KS (диаметр волокна 7 мкм, предел прочности на разрыв 4000 МПа) производства фирмы Toho Tenax Co., Ltd.) были разрезаны на длину 20 мм в ходе разрыхления и были введены в трубу переменного сечения со скоростью подачи 300 г/мин. Без нагнетания воздуха в углеродные волокна в трубе с переменным сечением углеродные волокна были напылены на доску, размещенную у нижней части выхода из трубы с переменным сечением. Волокна из полиамида РА66 (T5 Nylon, 1400 децитекс, производства фирмы Asahi Kasei Fibers Corporation), разрезанные в сухом состоянии на длины 2 мм, подавали в качестве матричной смолы в трубу с переменным сечением со скоростью 500 г/мин и напыляли одновременно с углеродными волокнами. Таким образом, был получен мат с хаотичным расположением волокон, имеющий толщину около 1 мм, в котором были смешаны углеродные волокна, имеющие среднюю длину волокна 20 мм, и РА66. Исследовали среднюю длину (La) волокон и пропорцию пучков (А) армирующих волокон и среднее число (N) волокон в полученном мате с хаотичным расположением волокон. В результате средняя длина (La) волокон составляла 20 мм, предельное число одиночных волокон, определяемое формулой (1), составляло 86, отношение пучков (А) армирующих волокон к общему числу волокон в мате составляло 100%, и среднее число (N) волокон в пучках (А) армирующих волокон составляло 24000.

Мат с хаотичным расположением волокон нагревали под давлением 2,0 МПа в течение 5 минут в прессовой машине, нагретой до температуры 280°С, для получения формованной пластины, имеющей толщину 0,8 мм.

Объемная доля волокон в полученной формованной пластине составляла около 30% по объему.

Пример 1

Семь формованных пластин, приготовленных в Контрольном примере 1, нагретых до температуры 280°С в инфракрасной (IR) печи, наслоили друг на друга и полученное многослойное тело поместили на горизонтальную часть формы, имеющей показанную в Фиг. 1 форму и настроенной на температуру 120°С, таким образом, что степень заполнения составляет 90%, и провели прессование в форме под давлением 15 МПа. При обследовании поперечного сечения (с 10-кратным увеличением) удалось подтвердить, что полученный формованный продукт представлял собой формованный продукт, в котором смола и волокна до конца заполнили вертикальную часть. Измерили модуль упругости при растяжении горизонтальной части и вертикальной части формованного продукта. В результате отношение (Еδ), полученное делением большего значения из значений модуля упругости при растяжении, измеренных в двух перпендикулярных друг к другу направлениях, на его меньшее значение, составило 1,05, и это могло быть подтверждением того, что изотропия сохранилась. Кроме того, провели обследование поперечного сечения (с 10-кратным увеличением) основания вертикальной части. В результате, как показано в Фиг. 5, удалось подтвердить, что присутствовали слой (Х), в котором армирующие волокна являются изотропными в плоскости и двумерно ориентированными, слой (Y), в котором армирующие волокна непрерывно ориентированы в горизонтальной части и вертикальной части, и слой (Z), в котором армирующие волокна не являются двумерно ориентированными в плоскости и не являются непрерывно ориентированными в горизонтальной части и вертикальной части. Исследовали среднюю длину (La) волокон, пропорцию пучков (А) армирующих волокон и среднее число (N) волокон в горизонтальной части полученного формованного продукта. В результате средняя длина (La) волокон составляла 20 мм, предельное число одиночных волокон, определяемое формулой (1), составляло 86, отношение пучков (А) армирующих волокон к общему числу волокон в формованном продукте составляло 35%, и среднее число (N) волокон в пучках (А) армирующих волокон составляло 240. Подобным образом исследовали среднюю длину (La) волокон, пропорцию пучков (А) армирующих волокон и среднее число (N) волокон в вертикальной части. В результате предельное число одиночных волокон, определяемое формулой (1), составляло 86, средняя длина (La) волокон составляла 19 мм, отношение пучков (А) армирующих волокон к общему числу волокон в формованном продукте составляло 40%, и среднее число (N) волокон в пучках (А) армирующих волокон составляло 230.

Пример 2

Две формованные пластины, приготовленные в Контрольном примере 2, нагретые до температуры 300°С в инфракрасной (IR) печи, наслоили друг на друга и полученное многослойное тело поместили на горизонтальную часть формы, имеющей показанную в Фиг. 1 форму и заданную температуру 150°С, таким образом, что степень заполнения составляет 85%, и провели прессование под давлением 15 МПа. При обследовании поперечного сечения (с 10-кратным увеличением) можно было подтвердить, что полученный формованный продукт представлял собой формованный продукт, в котором смола и волокна до конца заполнили вертикальную часть. Измерили модуль упругости при растяжении горизонтальной части и вертикальной части формованного продукта. В результате отношение (Еδ), полученное делением большего значения из значений модуля упругости при растяжении, измеренных в двух перпендикулярных друг к другу направлениях, на его меньшее значение, составило 1,07, и это могло быть подтверждением того, что изотропия сохранилась. Кроме того, провели обследование поперечного сечения (с 10-кратным увеличением) основания вертикальной части. В результате, подобно Примеру 1, удалось подтвердить, что присутствовали слой (Х), в котором армирующие волокна являются изотропными в плоскости и двумерно ориентированными, слой (Y), в котором армирующие волокна непрерывно ориентированы в горизонтальной части и вертикальной части, и слой (Z), в котором армирующие волокна не являются двумерно ориентированными в плоскости и не являются непрерывно ориентированными в горизонтальной части и вертикальной части. Исследовали среднюю длину (La) волокон, пропорцию пучков (А) армирующих волокон и среднее число (N) волокон в горизонтальной части полученного формованного продукта. В результате средняя длина (La) волокон составляла 29 мм, предельное число одиночных волокон, определяемое формулой (1), составляло 120, отношение пучков (А) армирующих волокон к общему числу волокон в формованном продукте составляло 80%, и среднее число (N) волокон в пучках (А) армирующих волокон составляло 1000. Подобным образом исследовали среднюю длину (La) волокон, пропорцию пучков (А) армирующих волокон и среднее число (N) волокон в вертикальной части. В результате предельное число одиночных волокон, определяемое формулой (1), составляло 86, средняя длина (La) волокон составляла 28 мм, отношение пучков (А) армирующих волокон к общему числу волокон в формованном продукте составляло 80%, и среднее число (N) волокон в пучках (А) армирующих волокон составляло 950.

Пример 3

Формованную пластину, приготовленную в Контрольном Примере 3, нагретую до температуры 280°С в инфракрасной (IR) печи, поместили на горизонтальную часть формы, имеющей показанную в Фиг. 2 форму и заданную температуру 120°С, таким образом, что степень заполнения составляет 99%, и провели прессование под давлением 15 МПа. При обследовании поперечного сечения (с 10-кратным увеличением) можно было подтвердить, что полученный формованный продукт представлял собой формованный продукт, в котором смола и волокна до конца заполнили выступ, ребро, рамную часть и тому подобные. Измерили модуль упругости при растяжении горизонтальной части формованного продукта. В результате отношение, полученное делением большего значения из значений модуля упругости при растяжении, измеренных в двух перпендикулярных друг к другу направлениях, на его меньшее значение, составило 1,05, и это могло быть подтверждением того, что изотропия сохранилась. Измерили модуль упругости при растяжении рамной части формованного продукта. В результате отношение (Еδ), полученное делением большего значения из значений модуля упругости при растяжении, измеренных в двух перпендикулярных друг к другу направлениях, на его меньшее значение, составило 1,07, и это могло быть подтверждением того, что изотропия сохранилась. Кроме того, провели обследование поперечного сечения (с 10-кратным увеличением) вертикального участка рамной части. В результате, подобно Примеру 1, удалось подтвердить, что присутствовали слой (Х), в котором армирующие волокна являются изотропными в плоскости и двумерно ориентированными, слой (Y), в котором армирующие волокна непрерывно ориентированы в горизонтальной части и вертикальной части, и слой (Z), в котором армирующие волокна не являются двумерно ориентированными в плоскости и не являются непрерывно ориентированными в горизонтальной части и вертикальной части. Исследовали среднюю длину (La) волокон, пропорцию пучков (А) армирующих волокон и среднее число (N) волокон в горизонтальной части полученного формованного продукта. В результате средняя длина (La) волокон составляла 50 мм, предельное число одиночных волокон, определяемое формулой (1), составляло 40, отношение пучков (А) армирующих волокон к общему числу волокон в формованном продукте составляло 60%, и среднее число (N) волокон в пучках (А) армирующих волокон составляло 60. Подобным образом исследовали среднюю длину (La) волокон, пропорцию пучков (А) армирующих волокон и среднее число (N) волокон в рамной части. В результате предельное число одиночных волокон, определяемое формулой (1), составляло 40, средняя длина (La) волокон составляла 48 мм, отношение пучков (А) армирующих волокон к общему числу волокон в формованном продукте составляло 58%, и среднее число (N) волокон в пучках (А) армирующих волокон составляло 60.

Сравнительный Пример 1