Изобретение относится, с одной стороны, к способу контрения ввинченного в резьбовое гнездо резьбового элемента, при котором, по меньшей мере, ввинченный в резьбовое гнездо резьбовой элемент пластично деформируют, по меньшей мере, частично посредством инструментальных средств деформации в законтренном положении его после этого в резьбовом гнезде.

С другой стороны, изобретение относится к способу установки, по меньшей мере, одного балансировочного груза турбины, в частности паровой турбины, при котором, по меньшей мере, один балансировочный груз закрепляют выполненным в виде монтажного винта резьбовым элементом, причем резьбовой элемент в процессе окончательной балансировки в условиях эксплуатации затягивают с определенным поворотным моментом.

Изобретение относится также к устройству контрения ввинченного в резьбовое гнездо резьбового элемента посредством инструмента для пластичной деформации, по меньшей мере, резьбового элемента, причем инструмент включает несущий корпус.

Изобретение относится также к турбине, в частности к паровой турбине, по меньшей мере, с одним вращающимся и несущим лопасти турбины ротором и с балансировочными грузами для балансировки вращающегося ротора, у которой балансировочные грузы закреплены выполненным в виде монтажного винта резьбовым элементом и у которой резьбовой элемент законтрен приспособлением против самовывинчивания.

Из уровня техники известна балансировка вращающихся лопастей турбины балансировочными грузами, чтобы в процессе эксплуатации вал турбины, оборудованный лопастями, вращался, по возможности, без вибрации и, тем самым, по возможности, без отрицательного воздействия на вал турбины дисбаланса конструкции из турбинного ротора и расположенных на нем лопастей. Такую балансировку часто проводят еще на производстве при сборке турбины на балансировочном стенде с помощью балансировочных грузов. Балансировочные грузы устанавливают, главным образом, в предназначенные для этого кольцевые пазы на роторе турбины и фиксируют их по месту в этих кольцевых пазах монтажными винтами. Монтажные винты на производстве контруют от самопроизвольного вывинчивания, например, зачеканиванием их в соответствующих резьбовых гнездах и, тем самым, страхуют балансировочные грузы от выпадения. Установленные балансировочные грузы в процессе окончательной балансировки в условиях эксплуатации на электростанции только затягивают по месту с определенным вращательным моментом. Дополнительная страховка от самопроизвольного вывинчивания предназначенными для этого монтажными винтами посредством, например, зачеканивания в резьбовом гнезде часто невозможна или слишком затратная из-за плохой доступности. Эта плохая доступность обусловлена расположением балансировочных грузов примерно на 650 мм от точки доступа и может быть обеспечена только просверливанием отверстия диаметром примерно 80 мм или иным способом. Поэтому эти балансировочные грузы или их монтажные винты не контруют дополнительно, за счет чего возникает опасность простого вывинчивания винтов и смещения за счет этого балансировочных грузов из заданного положения. Следствием этого является «не чистое» вращение вала турбины. В свою очередь, это приводит к повышенному общему износу и преждевременным работам по техническому обслуживанию и, тем самым, к остановке турбины. Например, из US 6 279 420 Bl известны балансировочный груз для вращающихся компонентов турбоагрегатов, соответствующий монтажный инструмент и методика монтажа балансировочных грузов. Для этого балансировочный груз устанавливают в кольцевую канавку и закрепляют в необходимом для баланса положении. Для этого балансировочный груз проворачивают в кольцевой канавке первым токарным инструментом вокруг оси высоты на 90° и таким образом устанавливают его. Для контрения балансировочного груза в этом положении другим инструментом, в частности дополнительным рубильно-ударным инструментом, края кольцевой канавки, с одной стороны, пластично деформируют ударным острием рубильно-ударного инструмента, чтобы зоны деформации на головной части зашли в предусмотренные для этого прорези в балансировочном грузе. С другой стороны, дополнительно пластично деформируют резьбу резьбового гнезда в балансировочном грузе ударом рубильно-ударным инструментом по центру.

Кроме этого из EP 1 052 424 A2 известно устройство балансировки ротора турбины вокруг оси вращения, причем крепежный элемент, в частности резьбовой винт, врубают в балансировочный груз для их взаимного контрения.

В US 1,952,395 A описано приспособление для установки винтов, причем оно включает высадочный штамп, с помощью которого деформируют головку винта с заглублением в поднутрение сквозного отверстия или частично край сквозного отверстия до головки винта, завинченного в деталь. Кроме этого из US 2,438,744 A известен инструмент для установки втулок или для установки в отверстие детали из более мягкого металла. При этом втулку с помощью инструмента ввинчивают в резьбовой участок отверстия. Затем пробойником инструмента частично деформируют отверстие и втулку, чтобы законтрить втулку в отверстии детали из более мягкого металла и вывинтить инструмент.

Задачей данного изобретения является, по меньшей мере, устранение перечисленных недостатков.

Поставленная задача решена посредством способа контрения выполненного в виде монтажного винта резьбового элемента, завинченного в резьбовое гнездо балансировочного груза турбинной установки, при котором, по меньшей мере, завинченный в резьбовое гнездо балансировочного груза резьбовой элемент пластично деформируют деформирующим инструментом, по меньшей мере, частично для его последующей законтренной установки в резьбовом гнезде балансировочного груза, причем инструмент располагают перед резьбовым элементом соосно с ним, вставляя направляющий элемент инструмента в приемно-приводное углубление резьбового элемента по его оси, причем расположенному таким образом перед резьбовым элементом соосно с ним средству деформации предают ускорение, причем при этом средство деформации перемещают относительно вставленного в приемно-приводное углубление направляющего элемента таким образом, что деформируют, по меньшей мере, первый виток резьбы резьбового элемента со стороны инструмента и/или резьбового гнезда балансировочного груза, чтобы обеспечить контрение резьбового элемента в резьбовом гнезде балансировочного груза.

Предпочтительно предназначенный для деформации инструмент располагают вставленным в приемо-приводное углубление направляющим элементом относительно резьбового элемента таким образом, чтобы более целенаправленно, не смотря на плохую доступность, пластично деформировать именно резьбовое гнездо с такого, в принципе, критического расстояния с обеспечением надежного контрения резьбового элемента от вывинчивания. Для этого средство деформации перемещают затем относительно направляющего элемента.

Эффект того, что посредством данного способа обеспечена хорошая деформация резьбового гнезда и/или резьбового элемента на большой дистанции даже в труднодоступном месте, делает предпочтительным завинчивание резьбового элемента в балансировочный груз турбинной установки перед контрением монтажного винта, чтобы надежно с эксплуатационной точки зрения закрепить балансировочный груз в кольцевом пазе ротора турбины.

В предпочтительном варианте инструмент без проблем заводят через отверстие доступа длиной, например, более 500 мм и диаметром менее 100 мм для пластичной деформации с помощью инструмента соответствующим образом резьбового элемента и/или предпочтительно резьбового гнезда. Таким образом, данное изобретение обеспечивает надежное контрение резьбового элемента, например монтажного винта и т.п., в резьбовом гнезде глубоко в турбинной установке. Тем самым предпочтительно обеспечено надежное контрение балансировочного груза турбинной установки, в частности паровой турбины, с помощью резьбового элемента от самопроизвольного смещения из предназначенного для него положения. Таким образом, задачу данного изобретения решают также способом закрепления при установке, по меньшей мере, одного балансировочного груза с помощью выполненного в виде монтажного винта резьбового элемента, причем резьбовой элемент в процессе окончательной балансировки в условиях эксплуатации затягивают по месту в резьбовом гнезде балансировочного груза с определенным вращательным моментом, причем, по меньшей мере, завинченный в резьбовое гнездо балансировочного груза резьбовой элемент пластично деформируют инструментальным средством деформации, по меньшей мере, частично, чтобы затем он был расположен в резьбовом гнезде балансировочного груза с надежным контрением от вывинчивания, причем инструмент располагают перед резьбовым элементом соосно с ним, вставляя направляющий элемент инструмента в приемно-приводное углубление резьбового элемента по его оси, причем расположенному таким образом перед резьбовым элементом соосно с ним средству деформации предают ускорение, причем при этом средство деформации перемещают относительно вставленного в приемно-приводное углубление направляющего элемента таким образом, что деформируют, по меньшей мере, первый виток резьбы резьбового элемента со стороны инструмента и/или резьбового гнезда балансировочного груза, чтобы обеспечить контрение резьбового элемента в резьбовом гнезде балансировочного груза.

В частности, для монтажных винтов балансировочных грузов, как правило, труднодоступных и, главным образом, только через глубокое отверстия доступа, и для их резьбовых гнёзд с помощью способа по данному изобретению обеспечена не только хорошая доступность, но и такая точная пластичная деформация, что их можно затем легко вывернуть, причем без опасности, например, срезать их приложением слишком большого усилия.

Для этого ударом деформационного средства по резьбовому элементу и/или резьбовому гнезду в балансировочном грузе точно пластично деформируют только первый виток резьбы резьбового элемента и/или предпочтительно резьбового гнезда, чтобы деформировать, по меньшей мере, резьбовой элемент или монтажный винт, сидящий предпочтительно примерно на глубине 1 мм под поверхностью балансировочного груза. Предпочтительно при этом деформируют, в частности, балансировочный груз, в котором выполнено резьбовое гнездо.

Поэтому пластично деформируют предпочтительно, по меньшей мере, первый виток резьбы, выполненной в балансировочном грузе.

С этой целью инструмент заводят через отверстие доступа турбинной установки до резьбового элемента, чтобы пластично деформировать резьбовой элемент и/или резьбовое гнездо.

Задача также решена с помощью фиксирующего устройства балансировочных грузов турбины для контрения завинченного в резьбовое гнездо балансировочного груза резьбового элемента, выполненного в виде монтажного винта, инструментом для деформации, по меньшей мере, резьбового элемента и для осуществления вышеописанного способа, причем инструмент включает несущий корпус, в котором расположены, с одной стороны, вставляемый в резьбовой элемент направляющий элемент и, с другой стороны, средство пластичной деформации резьбового элемента и/или резьбового гнезда, причем направляющий элемент в отличие от средства деформации относительно подвижен в несущем корпусе.

Выполненное таким образом фиксирующее устройство балансировочных грузов турбины особенно пригодно для осуществления описанного способа и его предпочтительных вариантов.

Тем самым данное фиксирующее устройство балансировочных грузов турбины особенно хорошо подходит для окончательного монтажа, по меньшей мере, одного балансировочного груза турбины, в частотности паровой турбины.

В одном из наиболее предпочтительных вариантов осуществления способа направляющий элемент вставляют в приемо-приводное углубление резьбового элемента таким образом, чтобы средство деформации было направлено по центру резьбового элемента. Это обеспечивает особо точное проведение пластичной деформации.

Направляющий элемент инструмента для этого точно соответствует применяемому резьбовому элементу или монтажному винту. Если резьбовой элемент или монтажный винт выполнен со щелевым или крестовым шлицем в качестве приемо-приводного углубления, то предпочтительно наличие у направляющего элемента совместимого с ним плоского или крестового жала для установки в соответствующее приемо-приводное углубление.

Как правило, монтажный винт выполнен в виде винта с внутренним шестигранником или потайного винта с шестигранным приемо-приводным углублением для завинчивания заподлицо в балансировочный груз. Поэтому предпочтительно наличие у направляющего элемента жала для внутреннего шестигранника.

Деформирование в данном случае можно осуществить значительно точнее, если перемещать направляющий элемент и средство деформации линейно относительно друг друга. Поэтому предпочтительно расположение направляющего элемента вдоль центральной оси инструмента с возможностью сдвига внутри несущего корпуса. Это обеспечивает смещение направляющего элемента внутрь несущего корпуса при насадке средства деформации на резьбовой элемент или монтажный винт или предпочтительно на балансировочный груз или при ударе по ним средством деформации.

Предпочтительно для возможности установки направляющего элемента в приемо-приводное углубление предпочтительно расположение направляющего элемента в головной части инструмента, чтобы он, по меньшей мере, временно выступал над средством деформации.

Если направляющий элемент установлен внутри несущего корпуса с пружинным преднатяжением, его можно из этого несущего корпуса конструктивно просто выдавить после того, как его кратковременно убрали в несущий корпус для осуществления процесса пластичной деформации. Направляющий элемент можно быстрее установить в приемо-приводное углубление резьбового элемента или монтажного винта, если направляющий элемент установлен без возможности проворачивания вокруг центральной оси инструмента.

Такое стопорение проворачивания можно осуществить конструктивно различным образом. С конструктивной точки зрения особенно простой способ – это установить на направляющем элементе стопорный болт, который проходит радиально в направляющем пазе несущего корпуса в направлении центральной оси инструмента и заглублен вовнутрь.

Для обеспечения, в частности, надлежащей деформации резьбового гнезда и/или резьбового элемента или монтажного винта средство деформации может быть выполнено различным образом.

Особенно предпочтительно выполнение у средства деформации большого количества заостренных конических деформационных жал.

Предпочтительно несколько таких деформационных жал устанавливают концентрически вокруг направляющего элемента.

Средство деформации для многократного использования должно быть достаточно твердым. Поэтому предпочтительно выполнение средства деформации закаленным.

Большое количество деформационных жал конструктивно просто можно обеспечить с помощью кольцеобразного закаленного элемента в виде короны, образующей деформационные жала. Сам инструмент можно превосходно использовать, если заводить его через более глубокое или конструктивно более длинное отверстие доступа. Только по этой причине предпочтительно, чтобы инструмент имел приемник крыла била, расположенный на конце несущего корпуса, обращенном от направляющего элемента.

Посредством крыла била на инструмент через отверстие доступа беспрепятственно передают ударную силу, образованную вручную или с помощью пневматического ударника.

Возможно более гибкое применение устройства, если оно выполнено с возможностью изменения длины. Такое изменение длины возможно посредством предпочтительно сменного крыла била. Оно либо само выполнено с изменяемой длиной, либо на инструмент устанавливают в зависимости от условий эксплуатации крылья била различной длины.

Чтобы резьбовой элемент или монтажный винт снова легко вывернуть из соответствующего резьбового гнезда, предпочтительна такая деформация резьбового элемента и/или резьбового гнезда, которая обеспечивает его легкое вывинчивание из резьбового гнезда.

Такое вывинчивание достаточно просто, если резьба резьбового элемента и/или резьбового гнезда пластично деформирована менее чем на 25%, предпочтительно менее чем на 20%. До сих пор контрение балансировочных грузов при балансировке на стенде балансировки с разрушением более чем 30% резьбы монтажного винта рассматривали как неразборное контрение. Или же при балансировке на электростанции отказывались от такого контрения.

Задачу изобретения решают также посредством турбины, в частности паровой турбины, с, по меньшей мере, одним вращающимся ротором турбины с установленными на нем лопастями и с балансировочными грузами для балансировки вращения ротора, у которой балансировочные грузы закреплены выполненным в качестве резьбового элемента монтажным винтом и у которой резьбовой элемент законтрен в резьбовом гнезде балансировочного груза защитой от самовывинчивания, причем защита от самовывинчивания обеспечена пластичной деформацией резьбового элемента и/или резьбового гнезда балансировочного груза таким образом, что пластично деформируют только первый виток резьбы резьбового элемента и/или резьбового гнезда балансировочного груза, чтобы резьбовой элемент можно было вывинтить из резьбового гнезда балансировочного груза для перемещения или снятия балансировочного груза.

Такого рода защита от самовывинчивания в значительной степени снижает вероятность выхода турбины из строя из-за самопроизвольно отделившегося балансировочного груза.

Особенно предпочтительна только такая пластичная деформация резьбового элемента или монтажного винта и/или резьбового гнезда балансировочного груза, после которой их можно снова разделить. Поэтому предпочтительна пластичная деформация только одного единственного витка резьбы резьбового элемента или монтажного винта и/или резьбового гнезда балансировочного груза. В частности, именно это отлично обеспечивает описанное устройство.

Тем самым хорошая разделяемость обеспечена более глубоким или конструктивно более длинным отверстием доступа при разрушении при пластичной деформации резьбы резьбового элемента и/или резьбового гнезда балансировочного груза менее чем на 25%, предпочтительно менее чем на 20%.

Далее раскрыт предпочтительный вариант выполнения устройства по данному изобретению для установки балансировочного груза на паровой турбине, а также схема размещения балансировочного груза в кольцевом пазе ротора паровой турбины на основе приложенных чертежей, на которых представлено следующее:

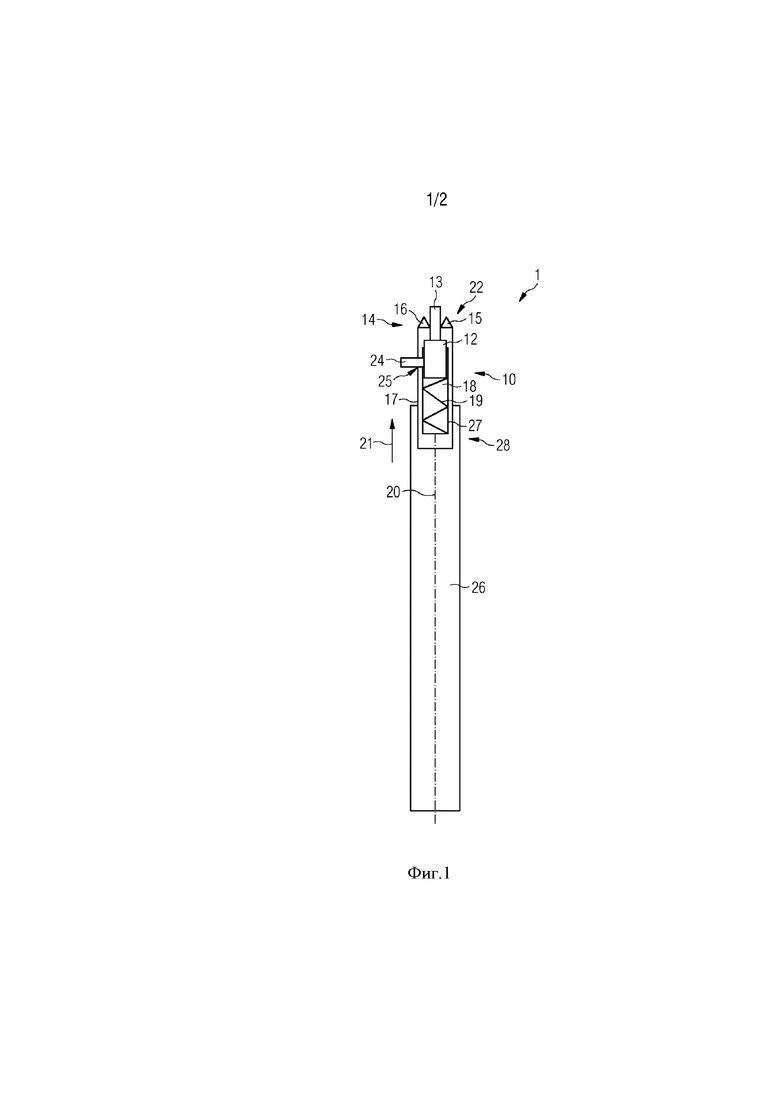

Фиг.1 – схема устройства, в частности, для завершения окончательного монтажа балансировочного груза на паровой турбине с помощью инструмента пластичной деформации резьбы резьбового гнезда монтажного винта балансировочного груза,

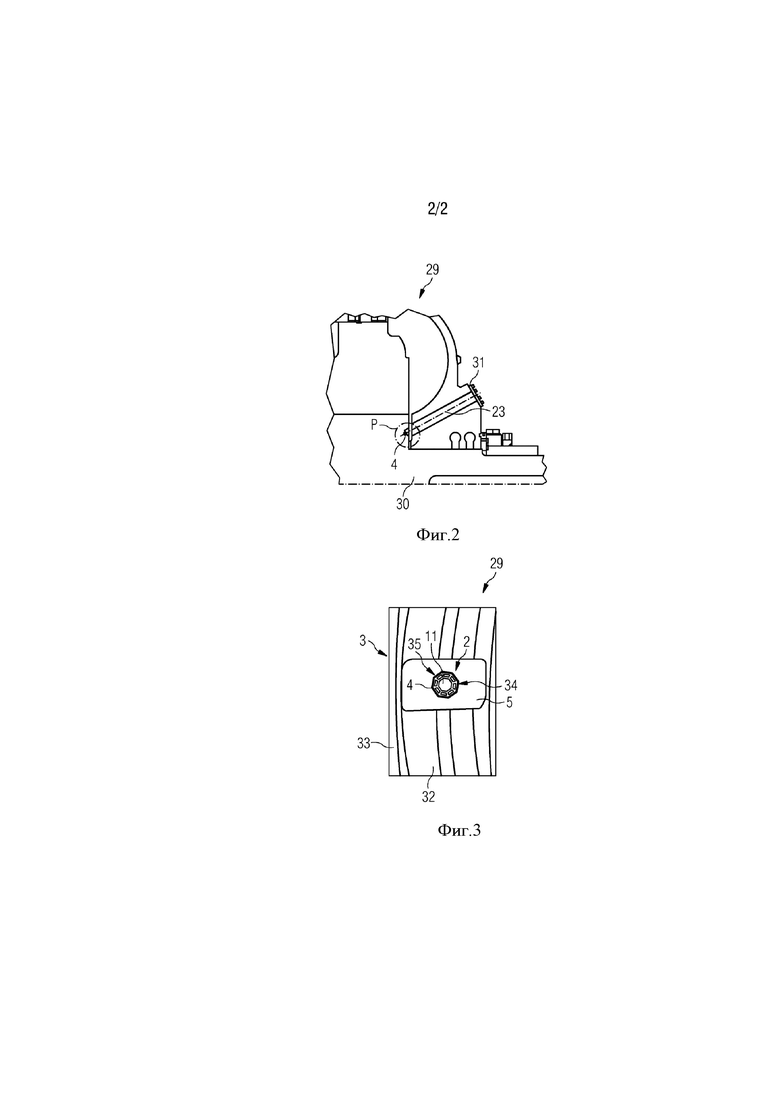

Фиг.2 – схема местоположения балансировочного груза, окончательно установленного в кольцевом пазе ротора паровой турбины и

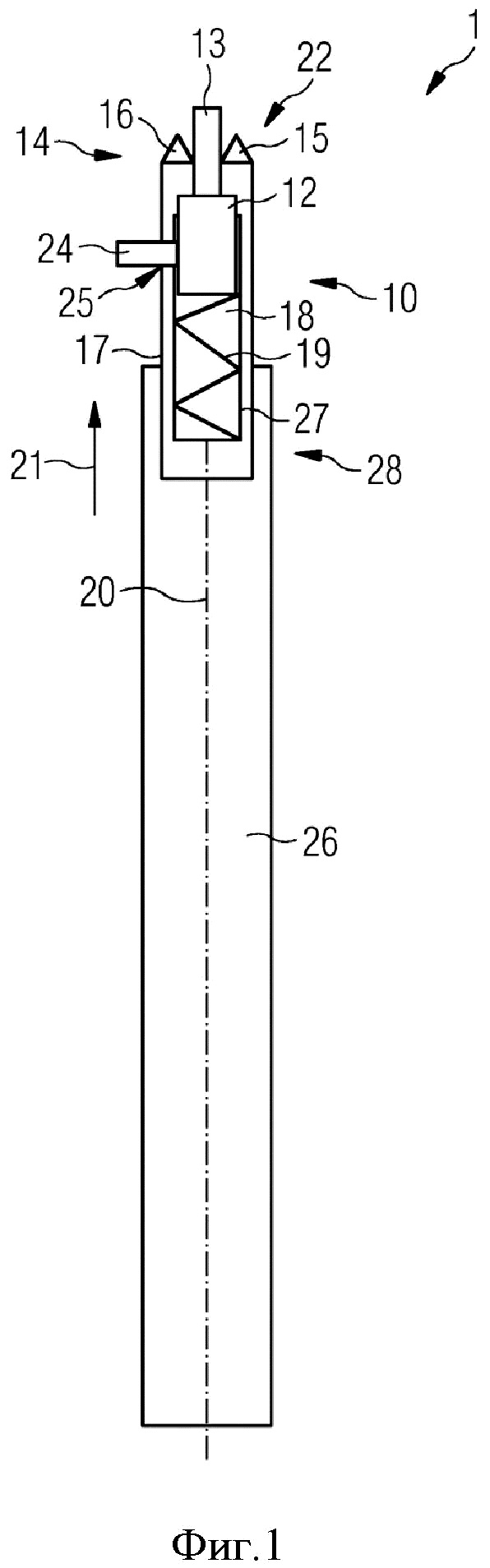

Фиг.3 – вид сверху схемы окончательной установки балансировочного груза в кольцевом пазе ротора паровой турбины.

Показанное на Фигуре 1 устройство 1 выполнено в этом варианте осуществления изобретения таким образом, что оно предназначено для контрения завинченного в резьбовое гнездо 2 (см. Фиг.2 и 3) резьбового элемента 3, выполненного в этом случае в виде монтажного винта 4 балансировочного груза 5. Для этого устройство 1 оснащено инструментом 10, с помощью которого пластично деформируют, по меньшей мере, выполненное в балансировочном грузе 5 резьбовое гнездо 2 и предпочтительно также монтажный винт 4. Таким образом, с помощью устройства 1 пластично деформируют не только предпочтительно балансировочный груз 5, но и монтажный винт 4 для обеспечения контрения от самовывинчивания монтажного винта 4.

Инструмент 10 включает, с одной стороны, направляющий элемент 12, выполненный с возможностью его установки в приемо-приводное углубление 11 (см. Фиг.2) резьбового элемента 3, что обеспечивает надежную установку инструмента 10 по центру перед резьбовым элементом 3 перед пластичной деформацией инструментом 10 именно резьбового гнезда 2. Так как показанный резьбовой элемент 3 является монтажным винтом 4, выполненным в виде потайного винта с внутренним шестигранником, направляющий элемент 12 выполнен на конце с соответствующим шестигранным жалом 13.

С другой стороны, инструмент 10 включает средства 14 пластичной деформации, по меньшей мере, резьбового гнезда 2. Средства 14 деформации выполнены в этом варианте осуществления изобретения в виде закаленного короночного кольца 15 с большим количеством расположенных концентрически вокруг шестигранного жала 13 деформирующих жал 16 (пронумерованы только в качестве примера). Инструмент 10 включает удлиненный металлический несущий корпус 17, в котором направляющий элемент 12 и средства 14 деформации установлены с возможностью относительного смещения направляющего элемента 12 в инструменте 10 в отличие от средств 14 деформации.

Несущий корпус 17 образует пустой пространство 18, в котором вдоль центральной оси 20 инструмента 10 на пружинном элементе 19 установлен направляющий элемент 12 с возможностью сдвига внутри несущего корпуса 17.

Таким образом, направляющий элемент 12 постоянно выдавливают определенной силой преднатяжения наружу в направлении 21 средств 14 деформации, чтобы направляющий элемент 12 занял в головной части 22 инструмента 10 неподвижное положение, выступая за средства 14 деформации. Таким образом, инструмент 10 и его шестигранное жало 13 свободно проходит сквозь удлиненное отверстие 23 доступа с глубиной примерно 600 мм до глубоко расположенного в последнем приемо-приводного углубления 11 резьбового элемента 3 и заходит в него, за счет чего средства 14 деформации инструмента 10 с высокой точностью занимают место перед резьбовым гнездом 2 и резьбовым элементом 3, в частности концентрически, вокруг приемо-приводного углубления 11 резьбового элемента 3 и, в частности особенно концентрически, вокруг приемо-приводного углубления 11 резьбового элемента 3. Это обеспечивает возможность пластично деформировать предпочтительно резьбовое гнездо 2 в переходной относительно резьбового элемента 3 зоне и, при необходимости, также и резьбовой элемент 3 в его переходной зоне таким образом, чтобы закрепить резьбовой элемент 3 в резьбовом гнезде 2 с контрением от самовывинчивания, но с возможностью отвинчивания токарным инструментом (не показано). Для этого пластично деформируют только первый виток резьбы резьбового гнезда 2 и в зависимости от выполнения резьбового элемента 3 только один виток резьбового элемента 3, чтобы резьбовой элемент 3 можно было снова вывинтить из резьбового гнезда 2.

Для беспрепятственного заведения или размещения направляющего элемента 12 в приемо-приводном углублении 11 резьбового элемента 3 направляющий элемент 12 установлен со стопором проворота вокруг центральной оси 20 инструмента 10. Для этого на направляющем элемента 12 выполнен стопорный болт 24, который радиально выступает от центральной оси 20 и заходит в проходящий в направлении центральной оси 20 инструмента 10 направляющий паз 25 несущего корпуса 17 и проходит, таким образом, аксиально вдоль центральной оси 20.

Изменение длины устройства 1 конструктивно просто реализовано посредством сменного крыла била 26, вставленного в задней части инструмента 10 в выполненный соответственно на несущем корпусе 17 приемник 27. Таким образом, приемник 27 расположен на обращенном от направляющего элемента 12 конце 28 несущего корпуса 17.

Согласно Фигуре 2 в установке 29 паровой турбины 30 четко показано отверстие 23 доступа длиной примерно 600 мм. Отверстие 23 доступа ведет к точке Р, в которой внутри установки 29 паровой турбины установлен, например, показанный балансировочный элемент 5. Вход отверстия 23 доступа после завершения окончательного монтажа балансировочного груза 5 закрывают заглушкой 31.

Согласно показанному на Фигуре 3 изображению установки 29 паровой турбины балансировочный груз 5 уже закреплен в кольцевом пазе 32 ротора 33 паровой турбины 30. Для этого монтажный винт 4 зачеканен с помощью устройства 1 в резьбовом гнезде 2 балансировочного груза 5. Соответствующей пластичной деформацией резьбового гнезда 2 балансировочного груза 5, с одной стороны, и, при необходимости, монтажного винта 4, с другой стороны, обеспечивают контрение против самовывинчивания, чтобы монтажный винт 4 не мог самопроизвольно отделиться от резьбового гнезда 2. Четко показаны образованные пластичной деформацией зарубы 34 чеканки на внешнем крае 35 монтажного винта 4 и балансировочного груза 5.

Несмотря на то, что изобретение подробно описано и проиллюстрировано на основе предпочтительно варианта его осуществления, оно не ограничено раскрытым вариантом его осуществления и специалист может отследить и другие варианты в рамках объема правовой защиты данного изобретения.

Изобретение относится к способу контрения завинченного в резьбовое гнездо (2) турбинной установки (29) резьбового элемента (3), выполненного в виде монтажного винта (4). В способе завинченный в резьбовое гнездо (2) балансировочного груза резьбовой элемент (3) пластично деформируют, по меньшей мере, частично средствами (14) деформации инструмента (10) таким образом, чтобы обеспечить его законтренное положение в резьбовом гнезде (2) балансировочного груза. При этом инструмент (10) размещают соосно перед резьбовым элементом (3), устанавливая направляющий элемент (12) инструмента (10) в приемо-приводное углубление (11) резьбового элемента (3), причем установленным таким образом соосно перед резьбовым элементом (3) средствам (14) деформации придают ускорение в направлении резьбового элемента (3), причем средства (14) деформации смещают относительно установленного в приемо-приводном углублении (11) направляющего элемента (12) для деформации первого витка резьбы резьбового элемента (3) со стороны инструмента (10) и/или резьбового гнезда (2) балансировочного груза средствами (14) деформации для контрения резьбового элемента (3) в резьбовом гнезде (2) балансировочного груза. Технический результат в предотвращении самовывинчивания винтов для предотвращения смещения балансировочных грузов из заданного положения. 2 н. и 6 з.п. ф-лы, 3 ил.

1. Способ контрения завинченного в резьбовое гнездо (2) турбинной установки (29) резьбового элемента (3), выполненного в виде монтажного винта (4), при котором завинченный в резьбовое гнездо (2) балансировочного груза резьбовой элемент (3) пластично деформируют, по меньшей мере, частично средствами (14) деформации инструмента (10) таким образом, чтобы обеспечить его законтренное положение в резьбовом гнезде (2) балансировочного груза, отличающийся тем, что инструмент (10) размещают соосно перед резьбовым элементом (3), устанавливая направляющий элемент (12) инструмента (10) в приемо-приводное углубление (11) резьбового элемента (3), причем установленным таким образом соосно перед резьбовым элементом (3) средствам (14) деформации придают ускорение в направлении резьбового элемента (3), причем средства (14) деформации смещают относительно установленного в приемо-приводном углублении (11) направляющего элемента (12) для деформации первого витка резьбы резьбового элемента (3) со стороны инструмента (10) и/или резьбового гнезда (2) балансировочного груза средствами (14) деформации для контрения резьбового элемента (3) в резьбовом гнезде (2) балансировочного груза.

2. Способ по п. 1, в котором направляющий элемент (12) устанавливают в приемо-приводном углублении (11) резьбового элемента (3) таким образом, чтобы средства (14) деформации были направлены по центру резьбового элемента (3).

3. Способ по п. 1, в котором инструмент (10) заводят через отверстие (23) доступа турбинной установки (29) до резьбового элемента (3) для пластичной деформации резьбового элемента (3) и/или резьбового гнезда (2).

4. Способ по п. 1, в котором резьбу резьбового элемента (3) и/или резьбового гнезда (2) балансировочного груза пластично деформируют менее чем на 25%, предпочтительно менее чем на 20%.

5. Способ установки балансировочного груза (5) в резьбовом гнезде (2) турбины турбинной установки (29) с контрением его резьбовым элементом (3), причем резьбовой элемент (3) в процессе окончательной балансировки, проводимой в условиях эксплуатации, затягивают с заданным вращательным моментом, причем завинченный в резьбовое гнездо (2) балансировочного груза резьбовой элемент (3) пластично деформируют, по меньшей мере, частично средствами (14) деформации инструмента (10), чтобы затем обеспечить его законтренное положение против самовывинчивания в резьбовом гнезде (2) балансировочного груза, устанавливая направляющий элемент (12) инструмента (10) соосно в приемо-приводное углубление (11) резьбового элемента (3), причем установленным соосно перед резьбовым элементом (3) средствам (14) деформации придают ускорение в направлении резьбового элемента (3), причем средства (14) деформации смещают относительно установленного в приемо-приводном углублении (11) направляющего элемента (12) для деформирования первого витка резьбового элемента (3) со стороны инструмента (10) или резьбового гнезда (2) балансировочного груза для контрения резьбового элемента (3) в резьбовом гнезде (2) балансировочного груза.

6. Способ по п. 5, в котором направляющий элемент (12) устанавливают в приемо-приводном углублении (11) резьбового элемента (3) таким образом, чтобы средства (14) деформации были направлены по центру резьбового элемента (3).

7. Способ по п. 5, в котором инструмент (10) заводят через отверстие (23) доступа турбинной установки (29) до резьбового элемента (3) для пластичной деформации резьбового элемента (3) и/или резьбового гнезда (2).

8. Способ по п. 5, в котором резьбу резьбового элемента (3) и/или резьбового гнезда (2) балансировочного груза пластично деформируют менее чем на 25%, предпочтительно менее чем на 20%.

| US 1952395 A, 27.03.1934 | |||

| ГРУЗ ДЛЯ БАЛАНСИРОВКИ РОТОРОВ ТУРБОМАШИНЫ | 1993 |

|

RU2123673C1 |

| Изолирующая композиция для обработки гранул и листов резиновой смеси | 1982 |

|

SU1052424A1 |

| ГРУЗ ДЛЯ БАЛАНСИРОВКИ РОТОРОВ ТУРБОМАШИН | 1999 |

|

RU2193766C2 |

Авторы

Даты

2018-05-28—Публикация

2015-01-07—Подача