Предлагаемое изобретение относится к подготовке руд и концентратов в черной и цветной металлургии методом агломерации и обжига, а именно к устройствам агломерационных и обжиговых машин конвейерного типа.

Наиболее близким к предлагаемому техническому решению по технической сущности и достигаемому результату (прототипом), по мнению авторов, является зажигательный горн агломерационной и обжиговой машины по АС СССР №934175, кл. F27B 21/06, содержащий футерованный корпус, оснащенный внутренними торцовой и боковыми стенками и размещенными на его своде рядами горелок.

Недостатком известного технического решения является низкая стойкость футеровки горна, а именно, внутренних торцовой и боковых стенок из-за интенсивного воздействия на них со стороны факелов горелок близлежащих рядов, следствием чего являются значительные капитальные затраты на ремонт (замену) футеровки. Простой зажигательного горна ведет к снижению производительности агломерационной машины.

Задача, на осуществление которой направлено техническое решение, - повышение надежности зажигательного горна за счет увеличения стойкости его футеровки. При этом достигается получение такого технического результата, как повышение качества агломерата, снижение расхода газообразного и твердого топлива.

Вышеуказанные недостатки исключаются тем, что в зажигательном горне агломерационной машины, содержащем футерованный корпус, оснащенный внутренними торцовой и боковыми стенками, с размещенными на его своде рядами горелок, расстояние от каждой из внутренних боковых стенок корпуса горна до оси близлежащего продольного ряда горелок составляет 2,5÷4,5 их калибра, при этом расстояние от внутренней торцовой стенки корпуса горна до оси первого поперечного ряда горелок составляет 0,65÷0,95 расстояния между поперечными рядами горелок.

Сопоставительный анализ предложенного технического решения с прототипом показывает, что заявляемое техническое решение отличается от известного своим конструктивным исполнением по расположению горелок на своде корпуса зажигательного горна. Таким образом, заявляемое техническое решение соответствует критерию изобретения «Новизна».

Так как предлагаемое изобретение может быть использовано в промышленности, а проведение испытаний опытного образца уже показали положительные результаты, следовательно, данное техническое решение соответствует критерию изобретения «Промышленная применимость».

Сравнительный анализ предложенного решения не только с прототипом, но и с другими техническими решениями не позволил выявить существенные признаки, присущие заявленному решению. Отсюда следует, что заявленная совокупность существенных отличий обеспечивает получение упомянутого выше технического результата, что, по мнению авторов, соответствует критерию изобретения «Изобретательский уровень».

Предложенное техническое решение будет понятно из следующего описания и приложенных к нему чертежей:

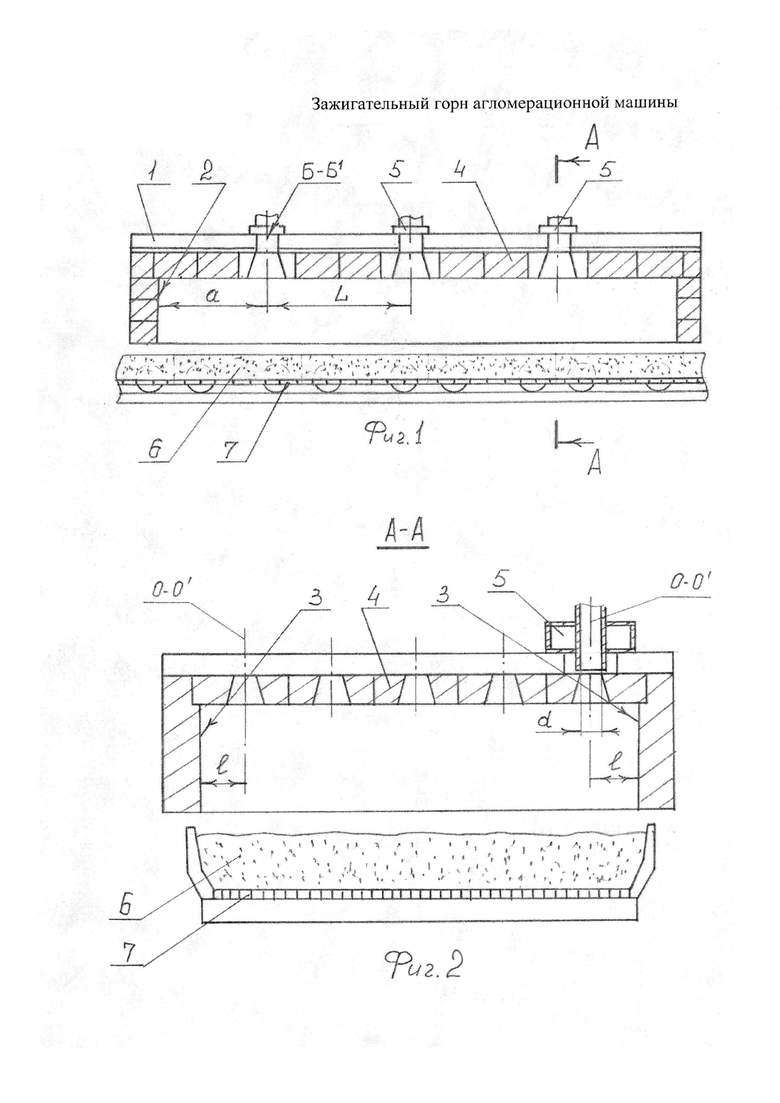

На фиг. 1 - изображен (схематично) общий вид зажигательного горна;

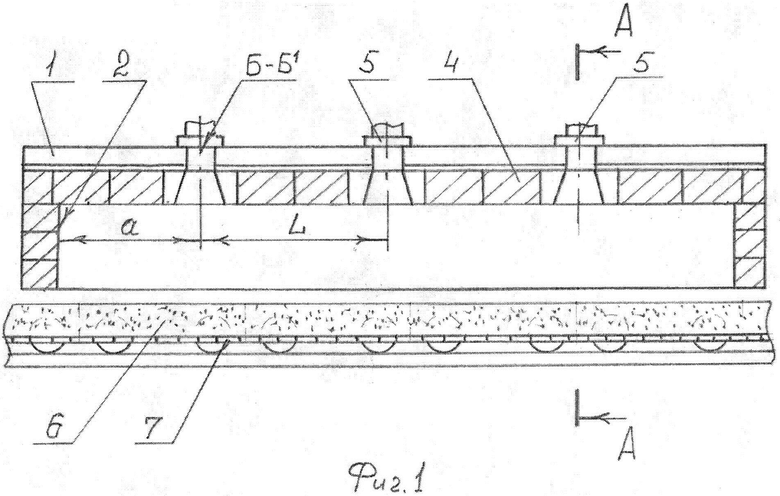

На фиг. 2 - изображен разрез А-А фиг. 1.

Зажигательный горн агломерационной машины содержит футерованный корпус 1, оснащенный внутренними торцовой 2 и боковыми стенками 3, с размещенными на своде 4 рядами горелок 5. Расстояние -l- от каждой из внутренних боковых стенок 3 корпуса горна 1 до оси О-О1 близлежащего продольного ряда горелок 5 составляет 2,5÷4,5 их калибра -d- (под калибром горелок -d- понимается внутренний диаметр выходного отверстия корпуса горелки, равный минимальному диаметру конического отверстия огнеупорного блока свода). Расстояние -а- от внутренней торцовой стенки 2 корпуса горна 1 до оси Б-Б1 первого поперечного ряда горелок 5 составляет 0,65÷0,95 расстояния -L- между поперечными рядами горелок 5.

Зажигательный горн агломерационной машины работает следующим образом.

Шихта 6 поступает с барабанного питателя (на фиг. не показано) на колосниковую решетку 7 агломерационной машины, которая подает шихту в пространство под зажигательным горном 1. Проходя последовательно под всеми рядами горелок 5 горна 1, шихта 6 сначала подсушивается и нагревается, после чего происходит воспламенение твердого топлива (кокса), находящегося в шихте 6, и формирование устойчивой зоны горения. Длина зажигательного горна 1 обуславливает время прохождения под ним шихты 6, которого должно быть достаточно для формирования устойчивого горения кокса в шихте 6. Сначала зажигается кокс в верхних горизонтах слоя шихты 6, затем формируется устойчивое горение кокса по всей толщине слоя шиты (пирога).

Если расстояние -l- от каждой из внутренних боковых стенок 3 корпуса 1 горна до оси О-О1 близлежащего продольного ряда горелок 5 менее 2,5 их калибра -d-, то происходит интенсивное воздействие со стороны факела горелок 5 на внутреннюю боковую стенку 3 корпуса 1 горна, что приводит к ее частичному разрушению во время эксплуатации и преждевременному ремонту, что не желательно. Вместе с этим происходит также оплавление шихты 6 в при бортовой зоне спекательных тележек, что ведет к ухудшению газопроницаемости шихты 6 в данной области и как следствие - ухудшению качества агломерата.

Если расстояние -l- от каждой из внутренних боковых стенок 3 корпуса горна 1 до оси О-О1 близлежащего продольного ряда горелок 5 более 4,5 калибра -d- последних, то это приводит к появлению между внутренней боковой стенкой 3 корпуса 1 горна и упомянутым рядом горелок 5 участков слоя шихты 6 с пониженными температурами, и равномерность термической обработки слоя спекаемой шихты 6 падает, что негативно сказывается на качестве агломерата, а это недопустимо.

Выполнение расстояния -а- от внутренней торцовой стенки 2 корпуса горна 1 до оси Б-Б1 первого поперечного ряда горелок 5 менее 0,65 расстояния -L- между поперечными рядами горелок 5 способствует чрезмерному воздействию со стороны факела горелок 5 на внутреннюю торцовую стенку 2 корпуса 1 горна, что ведет к ее локальному разрушению во время процесса спекания шихты 6 и как следствие - преждевременному ремонту футеровки, а также не достаточно эффективному воздействию со стороны горелок 5 своей тепловой мощностью на агломерационную шихту, находящуюся в при торцовой зоне корпуса горна 1, что ведет к необоснованному перерасходу топливной смеси.

Выполнение расстояния -а- от внутренней торцовой стенки 2 корпуса горна 1 до оси Б-Б1 первого поперечного ряда горелок 5 больше 0,95 расстояния -L- между поперечными рядами горелок 5 ведет к снижению эффективности зажигания шихты за счет возникновения в указанной зоне участков слоя шихты 6 с пониженными температурами и как следствие - неравномерность термической обработки слоя спекаемой шихты по высоте, что негативно сказывается на качестве агломерата.

Исходя из опыта эксплуатации аналогичного оборудования и проведения экспертизы работы предлагаемого зажигательного горна, прогнозируется, что расход газообразного и твердого топлива снизится в среднем соответственно на 5,7% и на 1,4% на тонну агломерата, а выход годного агломерата увеличится на 1,6-1,8%.

Отсюда можно сделать вывод, что задача, на решение которой направлено техническое решение - выполняется, при этом достигается получение вышеуказанного технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАЖИГАТЕЛЬНЫЙ ГОРН АГЛОМЕРАЦИОННОЙ МАШИНЫ | 1999 |

|

RU2164651C1 |

| Зажигательный горн агломерационной машины | 1980 |

|

SU901788A1 |

| ЗАЖИГАТЕЛЬНЫЙ ГОРН АГЛОМЕРАЦИОННОЙ МАШИНЫ | 1995 |

|

RU2097668C1 |

| ГОРН ДЛЯ ЗАЖИГАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ, СПЕКАЕМОЙ НА ДВИЖУЩИХСЯ КОЛОСНИКОВЫХ ТЕЛЕЖКАХ | 2016 |

|

RU2626370C1 |

| Зажигательный горн кольцевой агломерационной машины | 1980 |

|

SU908869A1 |

| Горн агломерационной и обжиговой машины | 1980 |

|

SU934175A1 |

| Зажигательный горн агломерационной машины | 1978 |

|

SU664004A1 |

| КОНВЕЙЕРНАЯ АГЛОМЕРАЦИОННАЯ МАШИНА | 1994 |

|

RU2072210C1 |

| СПОСОБ ЗАЖИГАНИЯ ШИХТЫ И ГОРН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2614475C2 |

| Зажигательный горн для агломерационных машин | 1981 |

|

SU947610A1 |

Предлагаемое изобретение относится к подготовке руд и концентратов в черной и цветной металлургии методом агломерации и обжига, а именно к устройствам агломерационных и обжиговых машин конвейерного типа. Зажигательный горн агломерационной машины содержит футерованный корпус, оснащенный внутренними торцовой и боковыми стенками и размещенными на его своде рядами горелок. Расстояние от каждой из внутренних боковых стенок корпуса горна до оси близлежащего продольного ряда горелок составляет 2,5÷4,5 их калибра, при этом расстояние от внутренней торцовой стенки корпуса горна до оси первого поперечного ряда горелок составляет 0,65÷0,95 расстояния между поперечными рядами горелок. Повышается надежность зажигательного горна за счет увеличения стойкости его футеровки. 2 ил.

Зажигательный горн агломерационной машины, содержащий футерованный корпус, оснащенный внутренними торцовой и боковыми стенками и размещенными на его своде рядами горелок, отличающийся тем, что расстояние от каждой из внутренних боковых стенок корпуса горна до оси близлежащего продольного ряда горелок составляет 2,5÷4,5 их калибра, при этом расстояние от внутренней торцовой стенки корпуса горна до оси первого поперечного ряда горелок составляет 0,65÷0,95 расстояния между поперечными рядами горелок.

| Горн агломерационной и обжиговой машины | 1980 |

|

SU934175A1 |

| Дровопильный станок | 1929 |

|

SU16398A1 |

| 0 |

|

SU357225A1 | |

| Сифонный аппарат | 1929 |

|

SU17006A1 |

Авторы

Даты

2018-05-28—Публикация

2017-04-10—Подача