Предлагаемое изобретение относится к подготовке руд и концентратов в черной и цветной металлургии методом агломерации и обжига, а именно к устройствам агломерационных и обжиговых машин конвейерного типа.

Наиболее близким к предлагаемому техническому решению по технической сущности и достигаемому результату, по мнению авторов, является горн агломерационной и обжиговой машины по а.с. СССР N 934175, кл. F 27 B 21/06, содержащий футерованный прямоугольный корпус с рядами горелок, расположенными в его своде.

Недостатком известного технического решения является низкая стойкость футеровки горна, а именно внутренней торцовой ее части из-за интенсивного воздействия на нее со стороны факела горелок первого ряда, следствием чего являются значительные капитальные затраты на ремонт (замену) футеровки, простой горна ведет к снижению производительности агломерационной машины.

Задача, на решение которой направлено предлагаемое техническое решение, - повышение надежности зажигательного горна за счет увеличения стойкости его футеровки. При этом достигается получение такого технического результата, как повышение качества агломерата.

Вышеуказанный недостаток исключается в том, что в зажигательном горне агломерационной машины, установленном над колосниковой решеткой машины с уложенным на ней слоем шихты, содержащем футерованный прямоугольный корпус с рядами горелок, расположенными в его своде, расстояние от внутренней торцовой стенки корпуса до оси первого ряда горелок составляет 0,04-0,08 длины свода, а расстояние между осями горелок в каждом из продольных рядов равно 1,8 - 2,4 расстояния от свода горна до поверхности шихты на колосниковой решетке.

Сопоставительный анализ предлагаемого технического решения с прототипом показывает, что предложенное техническое решение отличается своим конструктивным выполнением, а именно местом расположения горелок в своде горна агломерационной машины. Отсюда следует, что предложенное техническое решение соответствует критерию изобретения "новизна".

Сравнительный анализ предлагаемого решения не только с прототипом, но и с другими техническими решениями не позволил выявить существенные признаки, присущие предлагаемому изобретению. Таким образом, предлагаемая совокупность существенных отличий обеспечивает получение вышеуказанного технического результата, что, по мнению авторов, соответствует критерию изобретения "Изобретательский уровень".

Предложенное техническое решение будет понятно из следующего описания и приложенных к нему чертежей:

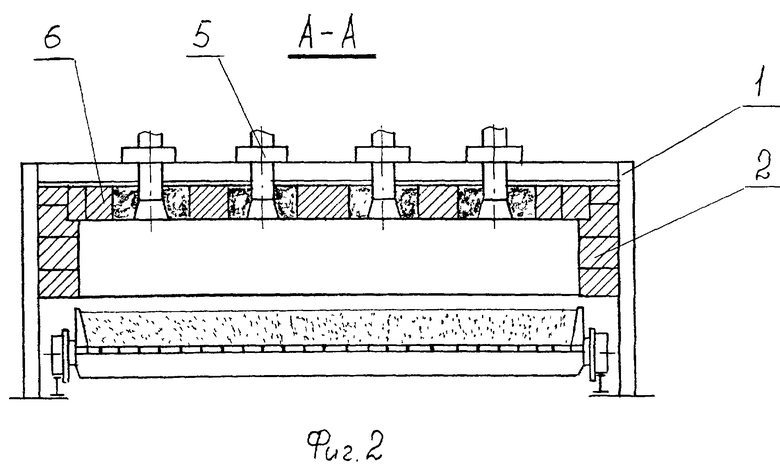

на фиг. 1 изображен (схематично) общий вид зажигательного горна;

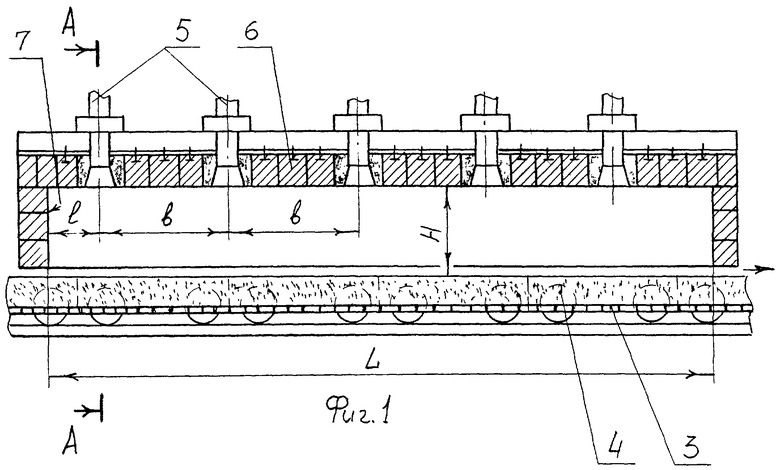

на фиг. 2 изображен разряд А-А фиг. 1.

Зажигательный горн агломерационной машины представляет собой прямоугольную камеру (корпус) 1, футерованную огнеупорным кирпичом 2 и установленную над колосниковой решеткой 3 с уложенным на ней слоем шихты 4. Горн содержит несколько рядов горелок 5, расположенных в его своде 6. Первый ряд горелок отстоит от внутренней торцовой стенки 7 корпуса горна 1 на расстоянии l, равном 0,04-0,08 длины L свода 6, а расстояние b между осями горелок 5 в каждом из продольных рядов равно 1,8 - 2,4 расстояния H от свода 6 горна до поверхности шихты 4 на колосниковой решетке 3.

Зажигательный горн работает следующим образом.

Шихта 4 поступает из загрузочного бункера (на фиг. не показано) на колосниковую решетку 3 агломерационной машины, которая подает шихту в пространство под зажигательным горном 1. Проходя последовательно под всеми рядами горелок 5 горна, шихта сначала подсушивается и нагревается, после чего происходит воспламенение твердого топлива (кокса), находящегося в шихте, и формирование устойчивой зоны горения. Длина горна обуславливает время прохождения под ним шихты, которое должно быть достаточно для формирования устойчивого горения кокса в шихте. Сначала горн зажигает кокс в верхних горизонтах слоя шихты, затем формирует устойчивое горение кокса по всей толщине слоя.

Если расстояние l от внутренней торцовой стенки корпуса горна до оси первого ряда горелок менее 0,04 длины свода L то происходит интенсивное воздействие со стороны факела горелок на внутреннюю торцовую стенку корпуса горна, что приводит к его частичному разрушению во время эксплуатации и преждевременному ремонту.

Если расстояние l от внутренней торцовой стенки корпуса горна до оси первого ряда горелок более 0,08 длины свода L, то это приводит к появлению между внутренней торцовой стенкой корпуса горна и упомянутым рядом горелок участков слоя с пониженными температурами, и равномерность обработки слоя спекаемой шихты падает, что недопустимо.

Если расстояние b между осями горелок в каждом из продольных рядов менее 1,8 расстояния H от свода горна до поверхности шихты на колосниковой решетке, то это приводит к нарушению равномерности температурного поля по длине горна и к частичному оплавлению верхней части спека, что, в свою очередь, приводит к резкому снижению газопроницаемости слоя шихты и, как следствие, - снижению качества агломерата.

Если расстояние b между осями горелок в каждом из продольных рядов более 2,4 расстояния H, то это приводит к снижению качества зажигания шихты,

Таким образом, предложенное техническое решение позволяет решить поставленную задачу - повысить надежность зажигательного горна. Вместе с этим повышается качество агломерата и снижается расход условного топлива на спекание шихты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Зажигательный горн агломерационной машины | 2017 |

|

RU2655537C1 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ И АГЛОМЕРАЦИОННАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2167208C2 |

| АГЛОМЕРАЦИОННАЯ МАШИНА | 1999 |

|

RU2151054C1 |

| Зажигательный горн агломерационной машины | 1980 |

|

SU901788A1 |

| АГЛОМЕРАЦИОННАЯ МАШИНА | 1999 |

|

RU2154790C1 |

| АГЛОМЕРАЦИОННАЯ МАШИНА | 1997 |

|

RU2120591C1 |

| АГЛОМЕРАЦИОННАЯ МАШИНА | 1994 |

|

RU2084791C1 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 1999 |

|

RU2148091C1 |

| Горн агломерационной и обжиговой машины | 1980 |

|

SU934175A1 |

| ГАЗОГОРЕЛОЧНОЕ УСТРОЙСТВО | 2000 |

|

RU2187042C1 |

Изобретение относится к подготовке руд и концентратов в черной и цветной металлургии методом агломерации, а именно к устройствам агломерационных и обжиговых машин конвейерного типа. Зажигательный горн установлен над колосниковой решеткой со слоем шихты. Он содержит футерованный прямоугольный в сечении корпус с рядами горелок, в т.ч. продольными, расположенными в его своде. Первый ряд горелок отстоит от внутренней торцевой стенки корпуса горна на расстоянии, равном 0,04 - 0,08 длины свода. А расстояние между осями горелок в каждом из продольных рядов равно 1,8 - 2,4 расстояния от свода до поверхности шихты на колосниковой решетке. Изобретение позволяет повысить качество агломерата и снизить расход условного топлива на спекание шихты. 2 ил.

Зажигательный горн агломерационной машины, установленный над колосниковой решеткой машины со слоем шихты, содержащий футерованный прямоугольный в сечении корпус с рядами горелок, в т.ч. продольными, расположенными в его своде, отличающийся тем, что расстояние от внутренней торцевой стенки корпуса горна до оси первого ряда горелок составляет 0,04 - 0,08 длины свода, а расстояние между осями горелок в каждом из продольных рядов равно 1,8 - 2,4 расстояния от свода горна до поверхности шихты на колосниковой решетке.

| Горн агломерационной и обжиговой машины | 1980 |

|

SU934175A1 |

| Зажигательный горн агломерационной машины | 1980 |

|

SU901788A1 |

| ЗАЖИГАТЕЛЬНЫЙ ГОРН АГЛОМЕРАЦИОННОЙ МАШИНЫ | 1995 |

|

RU2097668C1 |

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Измеритель скольжения колесных пар локомотива | 1972 |

|

SU493994A1 |

Авторы

Даты

2001-03-27—Публикация

1999-10-18—Подача