Изобретение относится к способам производства строительных материалов и может быть использовано для получения вяжущих, в частности цементов, на основе гидроалюминатов кальция при переработке алюминийсодержащего сырья.

Известен способ получения вяжущего (патент РФ №2101245, опубл. 10.01.1998 г.) из золы-уноса, образующейся при сжигании минерального топлива. Согласно изобретению высококальциевую золу-унос из фильтров с температурой около 700°C подвергают быстрому охлаждению до температуры не менее 100°C, а затем измельчают совместно с активной минеральной добавкой (полимиктовым песчаником) повышенной прочности и твердости с добавлением двуводного гипсового камня (в количестве 3-5% по массе вяжущего) и хлорида кальция (в количестве 1-3%) до тонкости помола 550-660 м2/кг.

Недостатками данного способа являются длительный срок схватывания и набора прочности.

Известен способ получения вяжущего (патент РФ №2200714, опубл. 20.03.2003), на основе карбонатного сырья - шламового отхода, при котором карбонатное сырье нейтрализуется раствором серной кислоты, подвергается механоактивации и проходит последующую автоклавную обработку, причем в качестве шламового отхода используют шламовый отход химической подготовки воды на ТЭЦ с дальнейшей нейтрализацией его до pH 5-7.

Недостатком данного способа является его плохая технологическая адаптация к существующей технологии переработки алюминийсодержащего сырья щелочным способом спекания, что является следствием ограниченного количества известкового шлама, образующегося при каустификации содового раствора, и следовательно объем производства, а также низкие прочностные характеристики гипсового вяжущего.

Известен способ получения вяжущего, включающего портландцемент, доменный гранулированный шлак и расширяющуюся добавку на основе гипса, железистого боксита и мела (Бутт Ю.М., Сычев М.М., Тимашев В.В. Химическая технология вяжущих материалов: Учебник для вузов. / Под ред. Тимашева В.В. - М.: Высш. школа, 1980. - 472 с., ил., стр. 420). Технология данного способа предусматривает обжиг этой композиции из гипса, боксита и мела с последующим совместным тонким измельчением всех компонентов в заданной пропорции.

Недостатком данного способа является необходимость в создании специальной обжиговой технологической линии для получения расширяющейся добавки, а полученная композиция обладает повышенными сроками схватывания.

Известен способ изготовления гидратированных порошков силикатов натрия или калия для получения вяжущих и моющих веществ (патент РФ. №2164495, заявл.: 05.01.2000, опубл.: 27.03.2001) при котором получение гидратированных порошков силикатов натрия или калия включает выдержку исходного водного раствора силиката натрия или калия в СВЧ и последующее измельчение полученного продукта. Данный способ позволяет достаточно точно определить время сушки в конкретной СВЧ-печи растворов силикатов щелочных металлов с любым модулем от 1 до 3,5, необходимое для получения продукта с заданным содержанием гидратной воды (влагосодержанием) из реальной области значений - от начального влагосодержания раствора s до передельного значения 0,12.

Недостатком данного способа является его плохая технологическая адаптация к существующей технологии переработки алюминийсодержащего сырья щелочным способом спекания, что является следствием его ориентации на выпуск содопродуктов, а также низкие прочностные характеристики силикатного вяжущего.

Известен способ получения вяжущего (авторское свидетельство СССР №1209638, опубл. 07.02.1986 г.), принятый за прототип, согласно которому известковое молоко с концентрацией СаОакт 140-250 г/л смешивают с содово-щелочным алюминатным раствором с концентрацией Al2O3 75-100 г/л, αк=1,3-1,8 и соотношением Na2Oугл/Al2O3=0,25-0,6 в пределах (2-4):1 и выдерживают при 40-60°С в течение 0,5-2,0 часов, а сушку проводят при 150-250°С в течение 1-6 ч.

Недостаток данного способа заключается в длительном сроке схватывания вяжущего и длительном сроке набора прочности, что затрудняет использование его для специальных целей.

Техническим результатом предлагаемого изобретения является сокращение сроков схватывания алюминатного вяжущего и ускорение времени набора прочности, т.е. перевод такого вяжущего в разряд быстросхватывающихся (сроки схватывания менее 30 мин) и быстротвердеющих (формирование прочности до 24 часов).

Технический результат достигается тем, что в качестве известьсодержащего компонента используют твердый раствор ангидрида угольной кислоты в четырехкальциевом гидроалюминате, который обрабатывают щелочным алюминатным раствором с кремниевым модулем от 200 до 1000 единиц в течение 3 часов при дозировке известьсодержащего компонента в пересчете на активный оксид кальция от 4 до 12 г/л, а полученный осадок сушат при температуре от 350 до 450°С до величины потери веса при

прокаливании осадка в пределах от 7,5 до 8,5% и подвергают диспергации до размера частиц менее 50 мкм.

Способ осуществляется следующим образом. Твердый раствор ангидрида угольной кислоты в четырехкальциевом гидроалюминате обрабатывают щелочным алюминатным раствором, полученным в ходе первой стадии обескремнивания растворов при комплексной переработке высококремнистого алюминийсодержащего сырья способом спекания. Полученную суспензию отфильтровывают, осадок промывают водой от щелочи и подвергают сушке для удаления свободной влаги и формирования в осадке частично обезвоженного гидроалюмосиликатного продукта с заданными свойствами. Для достижения требуемого уровня свойств вяжущего по срокам схватывания и формирования прочности осадок после сушки подвергают диспергации, предполагающей дезинтеграцию частиц вяжущего без их дополнительного измельчения. При этом стадии указанного технологического процесса включают получение щелочных алюминатных растворов глиноземного производства при переработке низкокачественного алюминиевого сырья путем выщелачивания алюминатных спеков при атмосферных условиях, отделения шлама от осветленного алюминатного раствора, который в условиях существующего технологического процесса характеризуется содержанием SiO2 на уровне 2,5÷3,0 г/л и кремниевыми модулями в интервале 25÷35 единиц. Далее алюминатный раствор с указанными показателями направляется на первую стадию обескремнивания, которая предполагает создание известных условий, необходимых для осуществления процесса кристаллизации гидроалюмосиликатов щелочных металлов, что обеспечивает снижение концентрации SiO2 и достижение кремниевых модулей на уровне 200÷1000 единиц с последующим отделением осветленного раствора. Например, в заводских условиях ЗАО «БАЗЭЛЦЕМЕНТ-ПИКАЛЕВО» получают растворы следующего усредненного состава, г/л: Al2O3 - 86,17, NaOобщ - 90,01, αк=1,51, SiO2 - 0,19, μSi=459 единиц. Получение твердого раствора ангидрида угольной кислоты в четырехкальциевом гидроалюминате осуществляется известными способами, включающими обработку алюминатных растворов известковым компонентом (известковое молоко, природный известняк, фосфомел, известковый шлам от процесса каустификации соды и др.) с получением продукта, который в производственных условиях ЗАО «БАЗЭЛЦЕМЕНТ-ПИКАЛЕВО» соответствует следующей стехиометрической формуле 4СаО⋅Al2O3⋅nCO2⋅11H2O при n от 0,45 до 0,60. Полученный твердый раствор ангидрида угольной кислоты в четырехкальциевом гидроалюминате смешивается в известном соотношении со щелочным алюминатным раствором после первой стадии обескремнивания, имеющим кремниевый модуль от 200 до 1000 единиц. При этом в заводских условиях ЗАО «БАЗЭЛЦЕМЕНТ-ПИКАЛЕВО» дозировка алюмокальциевого компонента составляет от 4 до 12 г/л в пересчете на активный оксид кальция. Затем пульпа выдерживается в режиме перемешивания при температуре 85÷95°С в течение 3 часов для завершения процесса. По окончании процесса пульпа отфильтровывается и полученный раствор поступает на дальнейшую технологическую переработку, а твердый продукт промывают водой от избыточной щелочи до содержания ее в осадке (в пересчете на Na2O) менее 1,0%. После достижения необходимого уровня содержания щелочи его подвергают сушке при температуре 350-450°С до величины потери веса при прокаливании (п.п.п.) осадка в пределах от 7,5 до 8,5% и подвергают диспергации до размера частиц менее 50 мкм.

Существенным для достижения технического результата предлагаемого изобретения является использование твердого раствора ангидрида угольной кислоты в четырехкальциевом гидроалюминате, что позволяет повысить реакционную способность (гидравлическую активность) образующегося продукта за счет равномерного распределения силикатных ионов в их кристаллической решетке и формирования оптимального фазового состава. Как показывают проведенные исследования, эффективность использования твердого раствора ангидрида угольной кислоты в четырехкальциевом гидроалюминате в значительной степени зависит от природы исходного известкового компонента и его крупности, которые определяют величину поверхности материала и степень ее дефектности, т.е. характеристики, существенные для проведения гетерогенного взаимодействия, достижения требуемых показателей технологического процесса и свойств вяжущего.

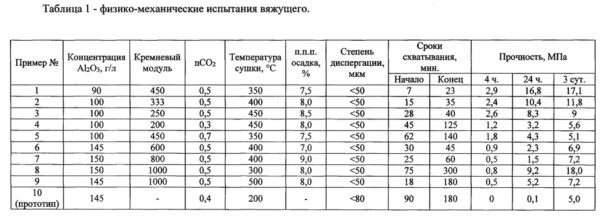

Способ поясняется следующими примерами, представленными в таблице 1.

Пример 1

Щелочной алюминатный раствор, содержащий 90 г/л Al2O3 и 0,2 г/л SiO2, обрабатывают суспензией известьсодержащего компонента 4СаО⋅Al2O3⋅0,5СО2⋅11Н2О в пересчете на дозировку активного оксида кальция (СаОакт) от 4 до 12 г/л и выдерживают 3 часа. Дозировка СаОакт сохраняется на этом уровне и в других примерах. Образующийся осадок отфильтровывают, промывают и сушат при 350°С в течение времени, необходимого для получения п.п.п.=7,5%. Высушенный осадок диспергируют до размера частиц менее 50 мкм. Такая же степень диспергации сохраняется и в последующих примерах. Из полученного вяжущего готовят образцы для физико-механических испытаний и определения сроков схватывания в соответствии с известной методикой.

Пример 2

Содово-щелочной алюминатный раствор, содержащий 100 г/л Al2O3 и SiO2=0,3 г/л, обрабатывают суспензией 4СаО⋅Al2O3⋅0,5СО2⋅11Н2О и выдерживают в течение 3 часов. Образующийся осадок отфильтровывают, промывают и сушат при 400°С в течение времени, необходимого для получения п.п.п.=8,0%. Высушенный осадок диспергируют до размеров частиц менее 50 мкм. Образцы изготовляют и испытывают согласно примеру 1.

Пример 3

Содово-щелочной алюминатный раствор, содержащий 100 г/л Al2O3 и SiO2=0,4 г/л, обрабатывают суспензией 4СаО⋅Al2O3⋅0,5СО2⋅11Н2О и выдерживают в течение 3 часов. Образующийся осадок сгущают, отфильтровывают, промывают и сушат при 450°С в течение времени, необходимого для получения п.п.п.=8,5%. Высушенный осадок диспергируют до размеров частиц менее 50 мкм. Образцы изготовляют и испытывают согласно примеру 1.

Параметры приготовления связующего в примерах 4-10 и результаты его физико-механических испытаний приведены в таблице 1. Как видно из приведенных примеров, предлагаемые параметры синтеза вяжущего (примеры 1-3) позволяют по сравнению с прототипом (пример 10) обеспечить принципиально иной уровень свойств связующего как по параметру сроков схватывания (7-28 мин начало и 23-40 мин конец схватывания), так и скорости нарастания прочности. Вяжущие в примерах 1-3 имеют, таким образом, значительно более короткие сроки схватывания по сравнению с прототипом (90 мин - начало, 180 мин - конец схватывания). В то же время набор прочности вяжущим, полученным по предлагаемым параметрам (примеры 1-3), практически завершается к 24 часам твердения, тогда как вяжущее по прототипу к 24 часам еще не имеет прочности. Таким образом, осуществление синтеза по предлагаемому способу позволяет перевести получаемое алюминатное связующее в разряд быстросхватывающихся и быстротвердеющих, что соответствует целям изобретения.

Примеры 4-9 обосновывают выбранные параметры синтеза связующего по следующим показателям: nCO2, температуре сушки, потерям веса при прокаливании (п.п.п.) осадка и степени диспергации (по сравнению с прототипом).

Преимущество изобретения состоит в том, что использование данного способа позволяет достичь минимального срока полного схватывания 23-140 минут и предела прочности (за 3 суток) 5,1-17,1 МПа, а также повышает производительность труда при использовании вяжущего.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБЕСКРЕМНИВАНИЯ АЛЮМИНАТНЫХ РАСТВОРОВ | 2013 |

|

RU2560412C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕНАСЫЩЕННОГО ТВЕРДОГО РАСТВОРА АНГИДРИДА СЕРНОЙ И/ИЛИ УГОЛЬНОЙ КИСЛОТЫ В ЧЕТЫРЕХКАЛЬЦИЕВОМ ГИДРОАЛЮМИНАТЕ | 1988 |

|

RU1556525C |

| СПОСОБ ГЛУБОКОГО ОБЕСКРЕМНИВАНИЯ АЛЮМИНАТНЫХ РАСТВОРОВ | 2013 |

|

RU2560413C2 |

| ГЕРМЕТИК | 1994 |

|

RU2079535C1 |

| СПОСОБ ГИДРОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ АЛЮМОСИЛИКАТНОГО СЫРЬЯ | 2001 |

|

RU2193525C1 |

| СПОСОБ ГИДРОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ АЛЮМОСИЛИКАТНОГО СЫРЬЯ | 2014 |

|

RU2585648C2 |

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТОВ | 2006 |

|

RU2313490C1 |

| СПОСОБ УПРАВЛЕНИЯ ГЛУБОКИМ ОБЕСКРЕМНИВАНИЕМ АЛЮМИНАТНОГО РАСТВОРА | 1993 |

|

RU2069178C1 |

| Способ получения гидроалюмината кальция | 1977 |

|

SU704019A1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ НЕОБОГАЩЕННЫХ СПОДУМЕНОВЫХ РУД С ПОЛУЧЕНИЕМ ЛИТИЕВЫХ ПРОДУКТОВ И ЦЕМЕНТОВ | 2008 |

|

RU2390571C1 |

Изобретение относится к способам производства строительных материалов и может быть использовано для получения вяжущих, в частности цементов, на основе гидроалюминатов кальция. Техническим результатом предлагаемого изобретения является сокращение сроков схватывания алюминатного вяжущего и ускорение времени набора прочности, что позволяет осуществить перевод такого вяжущего в разряд быстросхватывающихся и быстротвердеющих. В способе получения вяжущего путем обработки известьсодержащего компонента щелочным алюминатным раствором с последующим отделением, промывкой и сушкой образующегося осадка, в качестве известьсодержащего компонента используют твердый раствор ангидрида угольной кислоты в четырехкальциевом гидроалюминате, который обрабатывают щелочным алюминатным раствором с кремниевым модулем от 200 до 1000 единиц в течение 3 часов при дозировке известьсодержащего компонента в пересчете на активный оксид кальция от 4 до 12 г/л, а полученный осадок сушат при температуре от 350 до 450°С до величины потери веса при прокаливании осадка в пределах от 7,5 до 8,5% и подвергают диспергации до размера частиц менее 50 мкм. 1 табл., 9 пр.

Способ получения вяжущего путем обработки известьсодержащего компонента щелочным алюминатным раствором с последующим отделением, промывкой и сушкой образующегося осадка, отличающийся тем, что в качестве известьсодержащего компонента используют твердый раствор ангидрида угольной кислоты в четырехкальциевом гидроалюминате, который обрабатывают щелочным алюминатным раствором с кремниевым модулем от 200 до 1000 единиц в течение 3 часов при дозировке известьсодержащего компонента в пересчете на активный оксид кальция от 4 до 12 г/л, а полученный осадок сушат при температуре от 350 до 450°С до величины потери веса при прокаливании осадка в пределах от 7,5 до 8,5% и подвергают диспергации до размера частиц менее 50 мкм.

| Способ получения вяжущего | 1984 |

|

SU1209638A1 |

| Способ получения вяжущего | 1974 |

|

SU541814A1 |

| Способ получения гидроалюмината кальция | 1977 |

|

SU704019A1 |

| Способ соединения труб | 1928 |

|

SU9635A1 |

Авторы

Даты

2018-05-28—Публикация

2016-12-23—Подача