ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к покрытому металлическому листу для автомобиля, имеющему сопротивление скалыванию и обладающему превосходной стойкостью против ржавления в низкотемпературной среде эксплуатации.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

[0002] Далее будут описаны предпосылки создания настоящего изобретения.

[0003] Большинство элементов кузова автомобиля выполняют из металлических листов, таких как стальные листы, и производят с помощью [1] заготовочного процесса, в котором вырезается металлический лист заданного размера, [2] процесса масляной очистки, в котором металлический лист очищается с помощью масла, [3] процесса штамповки заготовки, [4] процесса соединения, в котором штампованный материал преобразуется в элемент с желаемой формой с помощью точечной сварки, адгезии и т.п., [5] процесса, в котором смазочное масло удаляется с поверхности элемента для его очистки, [6] процесса химической конверсионной обработки, и [7] процесса нанесения покрытия с помощью электролитического осаждения. Элемент кузова автомобиля, используемый в качестве внешнего листа, обычно дополнительно подвергается процессам нанесения покрытия, таким как [8] процесс нанесения промежуточного покрытия и [9] процесс нанесения поверхностного покрытия. Следовательно, в автомобильной промышленности высока потребность в снижении затрат за счет устранения или упрощения производственных процессов, в частности процесса химической конверсионной обработки и процесса нанесения покрытия.

[0004] В ответ на эти потребности были выполнены исследования использования покрытого металлического листа (листа металла с предварительным покрытием) для элементов кузова автомобиля с тем, чтобы исключить процесс химической конверсионной обработки, исключить или упростить процесс нанесения покрытия с помощью электролитического осаждения, а также исключить или уменьшить количество вспомогательных материалов во время производства автомобиля.

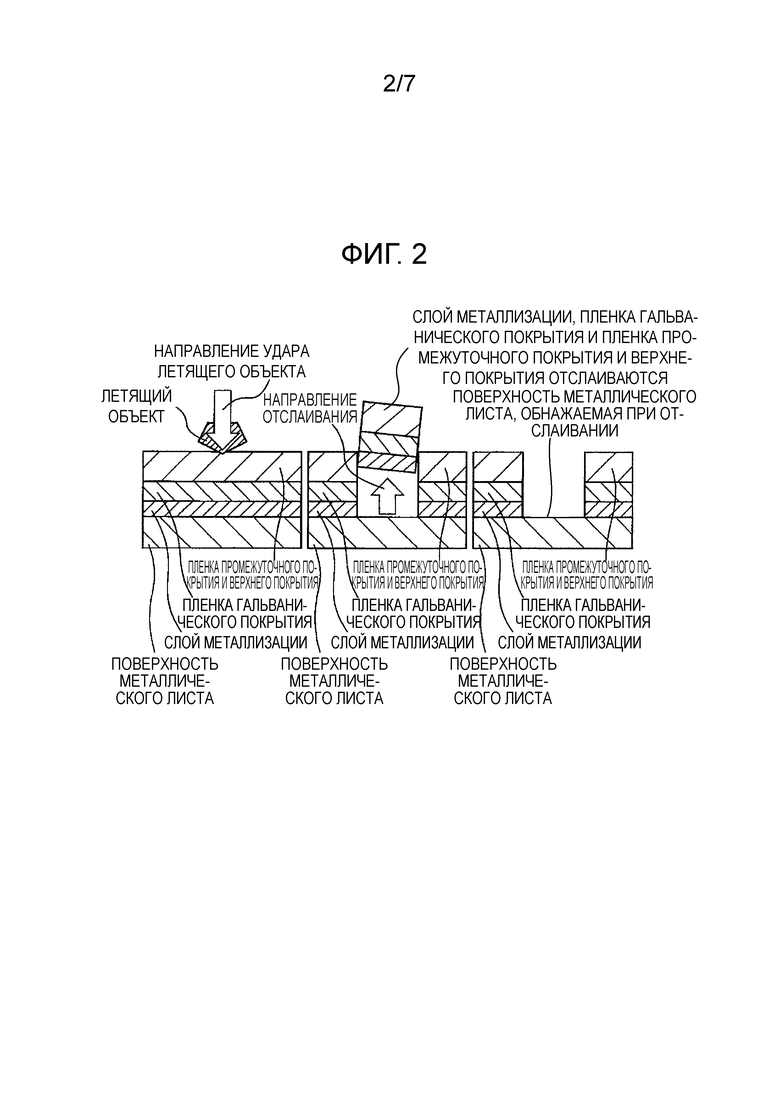

[0005] Одной из важных характеристик, требуемых от элементов кузова автомобиля, является сопротивление скалыванию. Скалывание относится к явлению, при котором камни и т.п., разлетающиеся во время движения автомобиля, сталкиваются с кузовом автомобиля, и в это время пленка покрытия и пленка металлизации разрушаются и отслаиваются, образуя сколы. Это явление представляет собой большую проблему в регионах с холодным климатом и называется явлением низкотемпературного скалывания. В регионах с холодным климатом пленка покрытия подвергается воздействию низких температур, что приводит к образованию внутреннего напряжения, работающего на сжатие. Когда летящий камень и т.п. ударяет по пленке покрытия, мало того, что повреждается пленка покрытия, но повреждается еще и нижележащая пленка металлизации, и, кроме того, могут образовываться трещины, доходящие до границы между пленкой металлизации и стальным листом. Считается, что это происходит вследствие того, что внутреннее напряжение в пленке покрытия воздействует на пленку металлизации. Отслоение части пленки металлизации немедленно приводит к снижению коррозионной стойкости и представляет собой серьезную проблему для системы покрытия кузова автомобиля.

[0006] Мера, которая была предпринята для того, чтобы купировать скалывание элементов кузова автомобиля, заключается во введении грунтовки против скалывания между пленкой электролитически осажденного покрытия и промежуточной пленкой покрытия. Задачей грунтовки против скалывания является смягчение воздействия на пленку покрытия во время столкновения с камнем за счет ее функционирования в качестве амортизирующего слоя. Следовательно, от грунтовки против скалывания требуются высокая эластичность пленки покрытия, большой коэффициент растяжения пленки покрытия и высокая прочность пленки покрытия.

[0007] В качестве грунтовки против скалывания с большим коэффициентом растяжения пленки покрытия в патентном документе 1 (JP 2003-251272A) описывается водная грунтовка против скалывания, у которой температура стеклования (Tс) регулируется в диапазоне от 0°C до -75°C.

[0008] С другой стороны, в автомобильной промышленности высока потребность в снижении затрат за счет исключения или упрощения производственных процессов, в частности процесса нанесения покрытия, как уже описано выше, и поэтому требуется такая система покрытия кузова автомобиля, с помощью которой можно было бы исключить дополнительный процесс, такой как нанесение грунтовки против скалывания.

[0009] Например, патентный документ 2 (JP 2003-245605A) и патентный документ 3 (JP 2005-15516A) описывают способ формирования пленки многослойного покрытия, в котором в промежуточную пленку покрытия помещают частицы резины, которые поглощают удар при скалывании, чтобы обеспечить сопротивление скалыванию, и таким образом нанесение грунтовки против скалывания может быть исключено.

[0010] Патентный документ 4 (JP 2003-253211A) раскрывает водную композицию промежуточного покрытия, которая состоит из пленкообразующей смолы, отвердителя, окрашивающего пигмента, талька и кремнийорганического аппрета, и обладает сопротивлением скалыванию.

[0011] Все патентные документы 2-4 нацелены на то, чтобы исключить применение грунтовки против скалывания с помощью способа, в котором после нанесения на автомобильный стальной лист грунтового материала, такого как электролитически осаждаемый материал покрытия, обеспечивается нанесение промежуточного слоя покрытия, обладающего сопротивлением скалыванию. В отличие от этого, пока еще не существует системы покрытия кузова автомобиля, в которой для элемента кузова автомобиля используется покрытый металлический лист, а сопротивлением скалыванию обладает сама пленка покрытия покрытого металлического листа, и таким образом исключается использование грунтовки против скалывания.

СПИСОК ЛИТЕРАТУРЫ

[0012] ПАТЕНТНАЯ ЛИТЕРАТУРА

Патентный документ 1: JP 2003-251272A

Патентный документ 2: JP 2003-245605A

Патентный документ 3: JP 2005-15516A

Патентный документ 4: JP 2003-253211A

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

[0013] Настоящее изобретение было сделано с учетом упомянутой выше проблемы и относится к покрытому металлическому листу для автомобиля, имеющему сопротивление скалыванию и обладающему превосходной стойкостью против ржавления в низкотемпературной среде эксплуатации.

РЕШЕНИЕ ПРОБЛЕМЫ

[0014] Авторы настоящего изобретения нашли, что использование грунтовки против скалывания может быть исключено с помощью способа, в котором в качестве пленки покрытия покрытого металлического листа применяется используемая для обычных грунтовок против скалывания органическая смола, которая имеет высокий коэффициент растяжения и температуру стеклования Tс, равную 0°C или менее, и таким образом обеспечивается сопротивление скалыванию. Однако пленка покрытия, сформированная из органической смолы с температурой стеклования Tс 0°C или менее, обладает адгезионной способностью при обычной температуре, что создает проблему того, что когда покрытые металлические листы хранятся в сложенном в стопку состоянии, вышележащие и нижележащие покрытые металлические листы склеиваются. Авторы настоящего изобретения выполнили дополнительные исследования и решили эту проблему путем помещения имеющих конкретную твердость частиц в пленку покрытия и смогли получить покрытый металлический лист для автомобиля по настоящему изобретению, обладающий сопротивлением скалыванию.

[0015] Далее конкретно описывается настоящее изобретение.

[1] Покрытый металлический лист для автомобиля, содержащий:

металлический лист; и

пленку покрытия (α), присутствующую на по меньшей мере одной поверхности металлического листа,

причем пленка покрытия (α) содержит

органическую смолу (A),

электропроводящие пигменты (B) и

противокоррозионные пигменты (C), и

микротвердость по Мартенсу HM при -20°C поверхности пленки покрытия (α) составляет от 10 до 200 (мг/мм2) в 20 точках или более при измерении в 100 точках, а микротвердость по Мартенсу HM при 40°C поверхности пленки покрытия (α) составляет от 200 до 200000 (мг/мм2) в 5 точках или более при измерении в 100 точках.

[2] Покрытый металлический лист для автомобиля в соответствии с пунктом [1], в котором температура стеклования Tс органической смолы (A) составляет от -80°C до -20°C.

[3] Покрытый металлический лист для автомобиля в соответствии с пунктом [1], в котором органическая смола (A) выбрана из группы, состоящей из полиэфирной смолы, полиуретановой смолы, акриловой смолы и их модифицированного продукта.

[4] Покрытый металлический лист для автомобиля в соответствии с пунктом [1], в котором электропроводящие пигменты (B) представляют собой частицы неоксидной керамики с удельным электрическим сопротивлением при 25°C от 0,1×10-6 до 185×10-6 Ом⋅см, являющиеся по меньшей мере одним, выбираемым из борида, карбида, нитрида и силицида.

[5] Покрытый металлический лист для автомобиля в соответствии с пунктом [1], в котором пленка покрытия (α) содержит от 0,5 об.% до 65 об.% электропроводящих пигментов (B).

[6] Покрытый металлический лист для автомобиля в соответствии с пунктом [1], в котором противокоррозионные пигменты (C) содержат

одно или более соединений, выбираемых из соединений, способных выделять ион силиката, ион фосфата, ион ванадата, ион вольфрамата или ион молибдата,

одну или более частиц, содержащих элемент-металл, выбираемый из группы, состоящей из Si, Ti, Al и Zr, или

и то, и другое.

[7] Покрытый металлический лист для автомобиля в соответствии с пунктом [1], в котором пленка покрытия (α) содержит от 1 об.% до 40 об.% противокоррозионных пигментов (C).

[8] Покрытый металлический лист для автомобиля в соответствии с пунктом [1], содержащий в пленке покрытия зернистые частицы (D) с твердостью по Мартенсу при 40°C от 200 мг/мм2 до 200000 мг/мм2.

[9] Автомобильный компонент, выполненный путем обработки и формования покрытого металлического листа для автомобиля в соответствии с пунктом [1].

[10] Автомобильный компонент, выполненный путем дополнительного нанесения одного или более из слоя электролитически осаждаемого покрытия, слоя промежуточного покрытия и слоя поверхностного покрытия на автомобильный компонент в соответствии с пунктом [9].

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0016] Поскольку в покрытом металлическом листе для автомобиля по настоящему изобретению сама пленка покрытия обладает сопротивлением скалыванию, процесс нанесения грунтовки против скалывания становится ненужным в процессе нанесения покрытия после того, как покрытый металлический лист обработан и сформирован в автомобильный компонент. Кроме того, сопротивление скалыванию пленки покрытия является эффективным особенно в низкотемпературной окружающей среде с температурой -15°C или менее, и поэтому может быть обеспечен покрытый металлический лист для автомобиля, обладающий превосходной коррозионной стойкостью.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

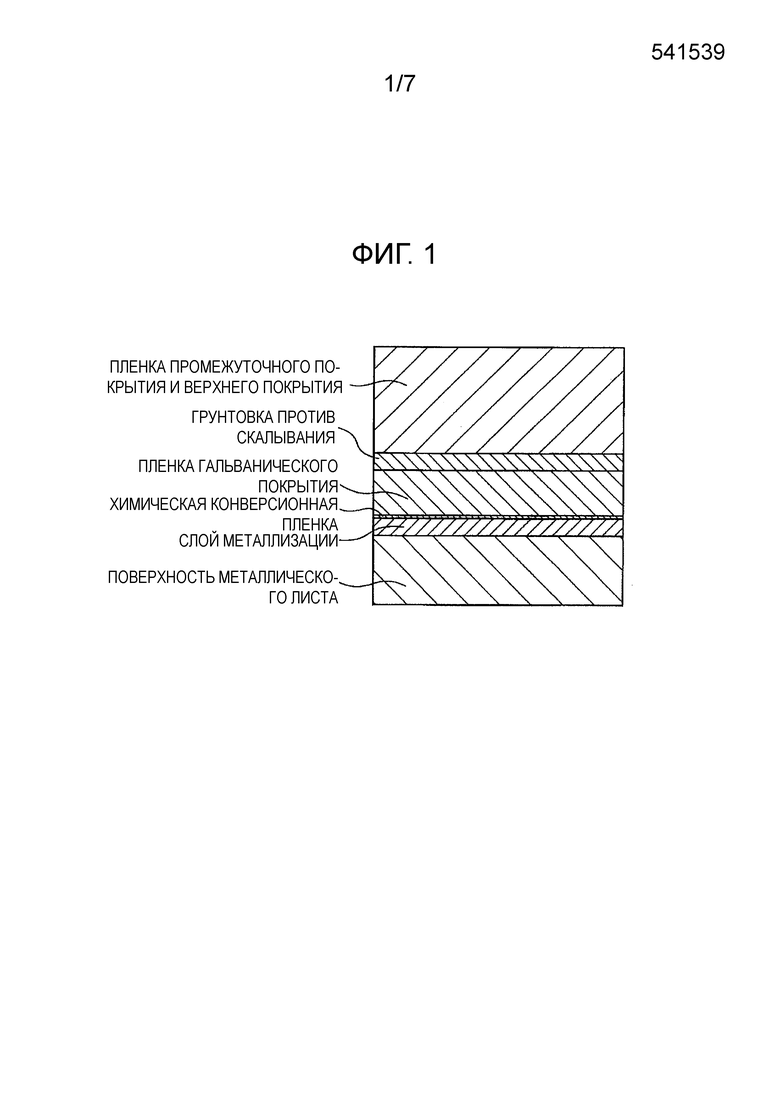

[0017] [Фиг. 1] Фиг. 1 показывает схематическое изображение в разрезе строения обычной пленки покрытия автомобиля, содержащей грунтовку против скалывания.

[Фиг. 2] Фиг. 2 показывает схематическое изображение разреза пленки покрытия в том случае, когда летящий объект сталкивается с элементом кузова автомобиля и поверхность металлического листа подвергается воздействию.

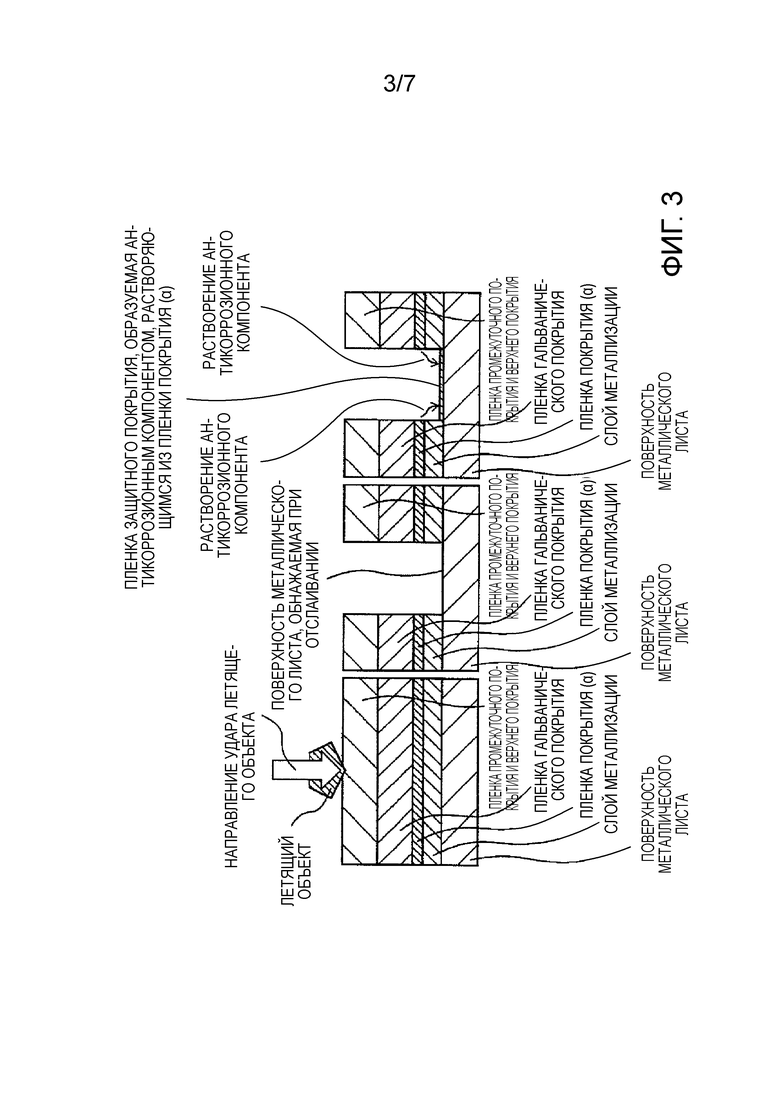

[Фиг. 3] Фиг. 3 показывает схематическое изображение разреза пленки покрытия в том случае, когда летящий объект сталкивается с элементом кузова автомобиля, который использует покрытый металлический лист для автомобиля по настоящему изобретению, и металлический лист подвергается воздействию, а затем антикоррозионный компонент, который растворяется из пленки покрытия (α) из-за смачивания водой, воздействует на открывшуюся поверхность металлического листа с тем, чтобы сформировать пленку защитного покрытия.

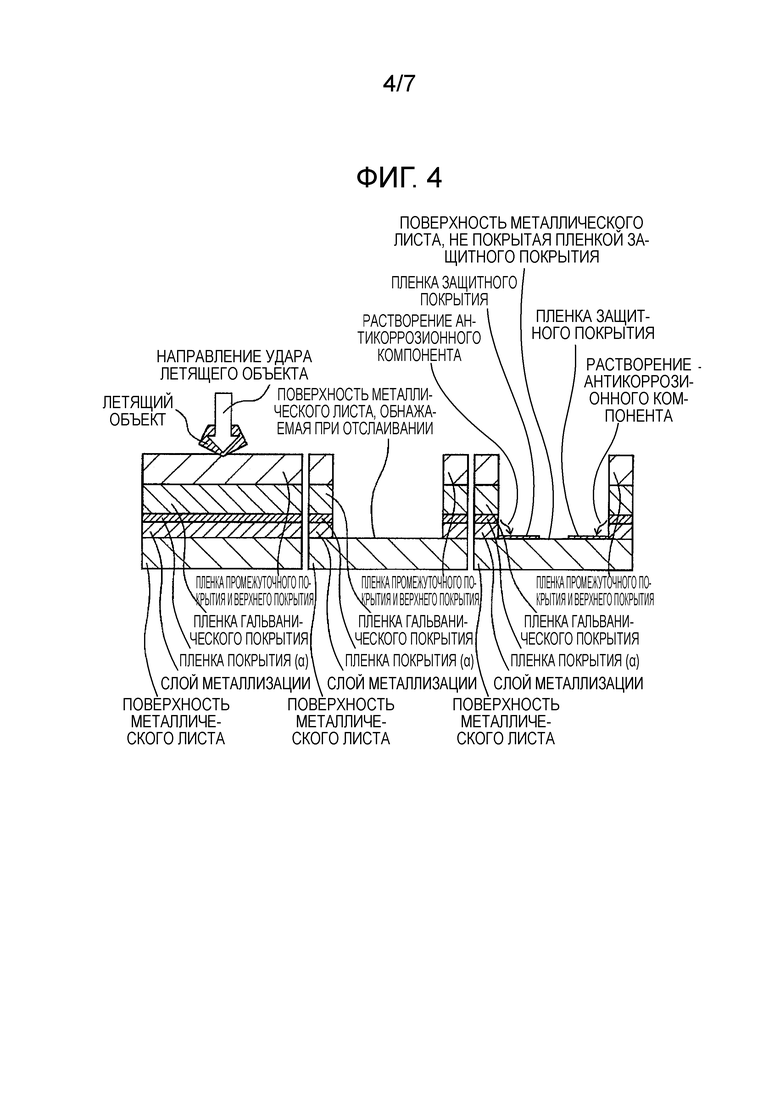

[Фиг. 4] Фиг. 4 показывает схематическое изображение разреза пленки покрытия в том случае, когда летящий объект сталкивается с элементом кузова автомобиля, который использует покрытый металлический лист для автомобиля, у которого свойства пленки покрытия (α) не соответствуют диапазону по настоящему изобретению, и поэтому вышележащая пленка покрытия, содержащая слой металлизации, в значительной степени отслаивается из-за большого внутреннего напряжения пленки покрытия (α), и поверхность металлического листа, даже при последующем смачивании водой, в недостаточной степени покрывается пленкой защитного покрытия, образующейся из антикоррозионного компонента, который получается из пленки покрытия (α), из-за большой открытой поверхности металлического листа.

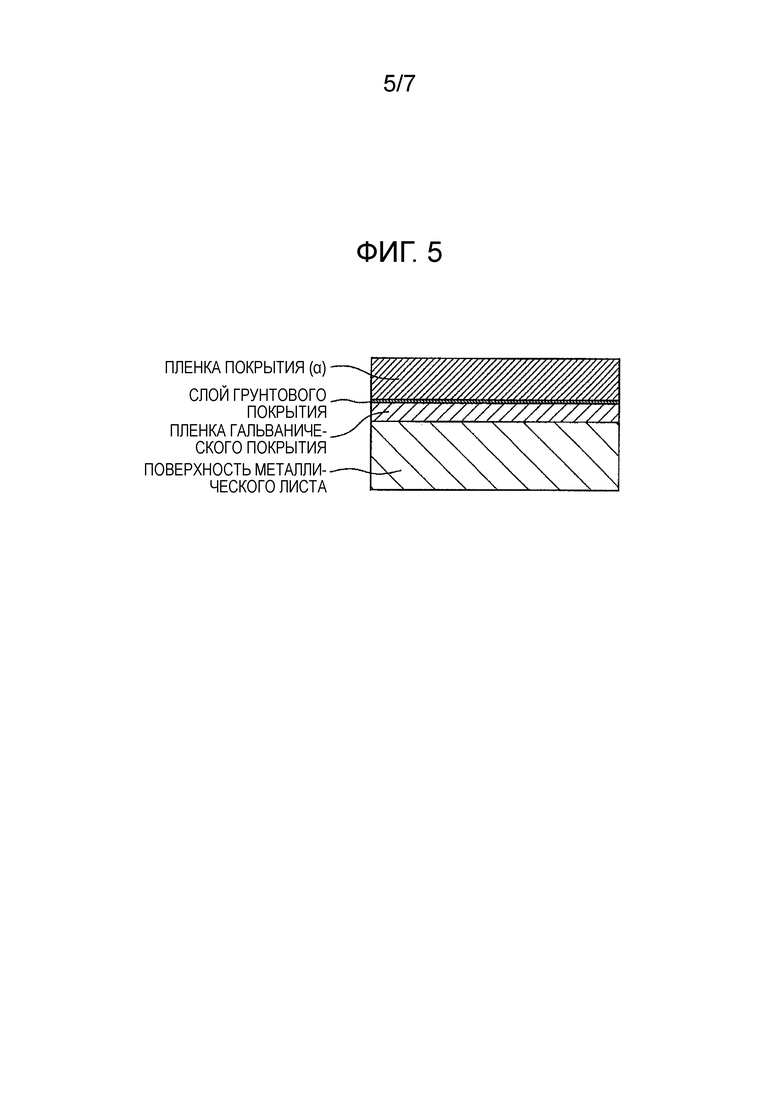

[Фиг. 5] Фиг. 5 показывает схематическое изображение разреза покрытого металлического листа для автомобиля по настоящему изобретению в том случае, когда выполняется обработка грунтовкой.

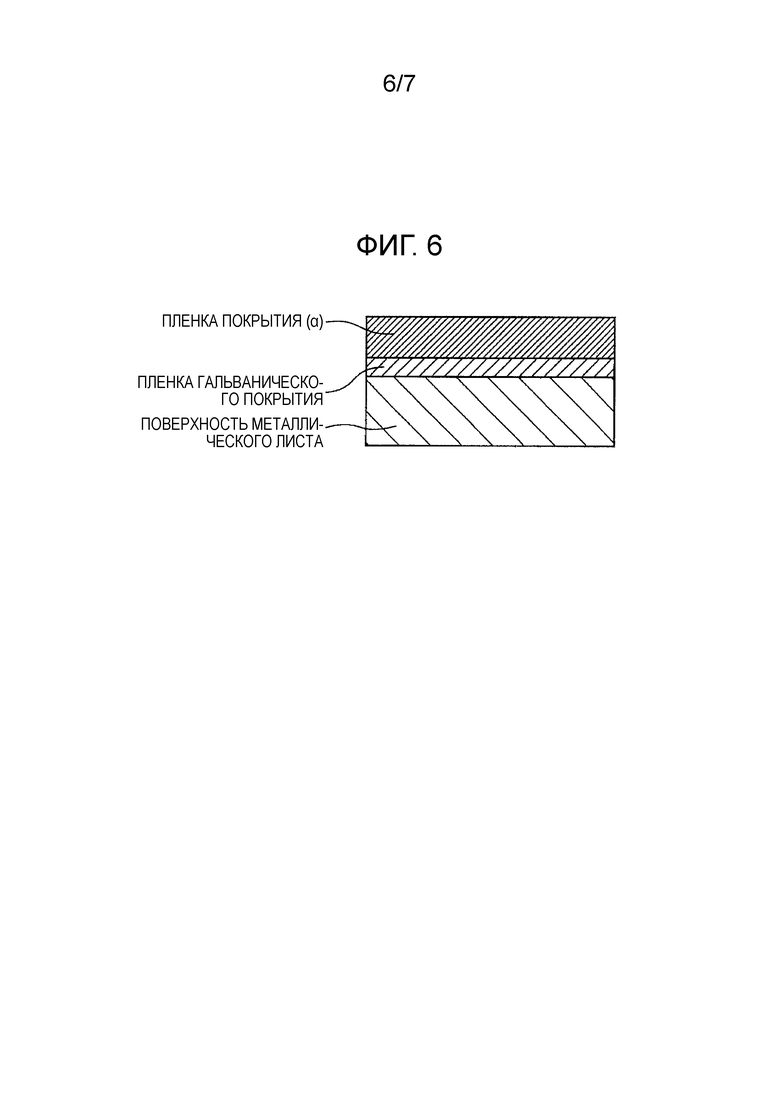

[Фиг. 6] Фиг. 6 показывает схематическое изображение разреза покрытого металлического листа для автомобиля по настоящему изобретению в том случае, когда обработка грунтовкой не выполняется.

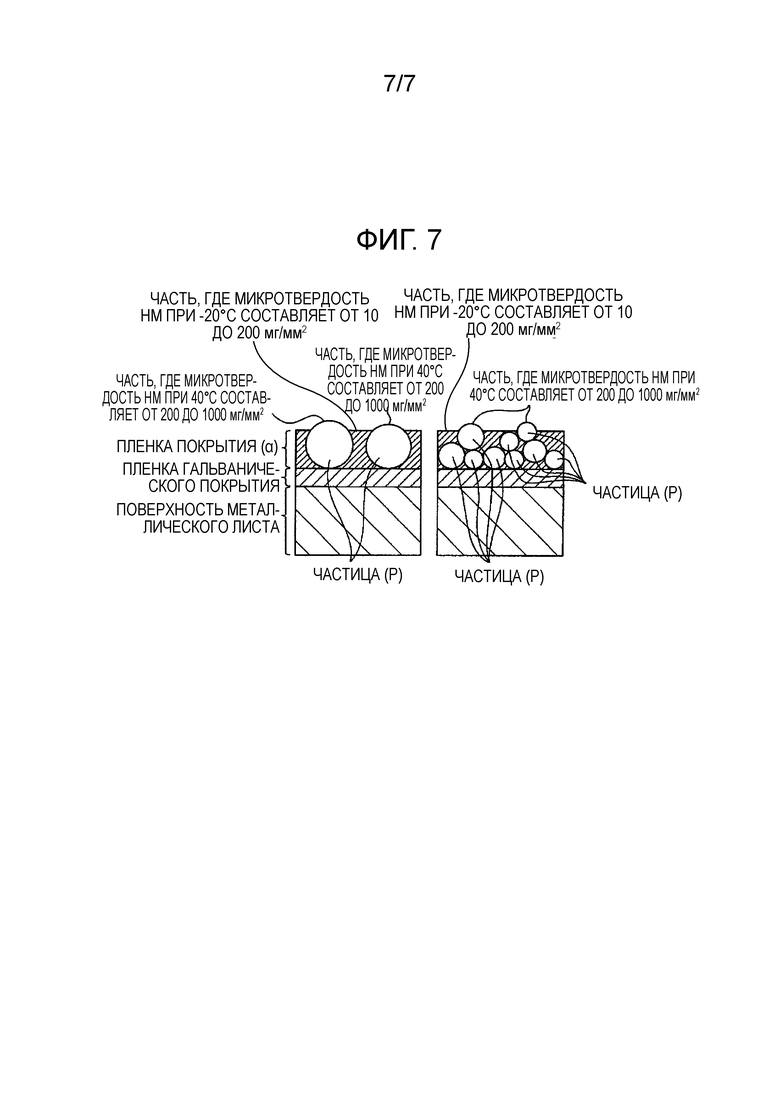

[Фиг. 7] Фиг. 7 показывает схематическое изображение, демонстрирующее состояния распределения частиц (P) в разрезе покрытого металлического листа для автомобиля по настоящему изобретению.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0018] Далее настоящее изобретение описывается более подробно.

<Металлический лист>

[0019] Покрытый металлический лист для автомобиля по настоящему изобретению представляет собой, например, снабженный пленкой металлического покрытия (пленкой металлизации) металлический лист, в котором по меньшей мере часть поверхности покрыта специальной пленкой электропроводящего покрытия. В этом металлическом листе, в зависимости от применения, пленкой электропроводящего покрытия могут быть покрыты обе поверхности металлического листа или только одна поверхность, а также может быть покрыта часть поверхности или вся поверхность. Часть металлического листа, покрытая пленкой электропроводящего покрытия, обладает превосходной свариваемостью и коррозионной стойкостью.

[0020] Примерами металла, составляющего снабженный пленкой металлизации металлический лист, который может использоваться для покрытого металлического листа по настоящему изобретению, являются алюминий, титан, цинк, медь, никель, сталь и т.п. Компоненты этих металлов конкретно не ограничены; например, в случае использования стали может использоваться обычная сталь или сталь, содержащая добавочный элемент, такой как хром. Однако, поскольку металлический лист по настоящему изобретению должен прессоваться, во всех случаях металлических листов предпочтительно подходящим образом управлять типом и количеством добавочных элементов и структурой металла так, чтобы при обработке обеспечивалась желаемая формуемость.

[0021] В том случае, когда в качестве металлического листа используется стальной лист, тип поверхностной пленки металлизации конкретно не ограничен. Примеры используемой пленки металлизации включают в себя металлическое покрытие, содержащее один из цинка, алюминия, кобальта, олова и никеля, металлическое покрытие из сплава, содержащего любой из этих элементов-металлов и другой элемент-металл и/или элемент-неметалл, и т.п. В частности, примеры пленки металлизации на основе цинка включают в себя покрытие из цинка, покрытие из сплава цинка и по меньшей мере одного из алюминия, кобальта, олова, никеля, железа, хрома, титана, магния и марганца, а также различные покрытия из сплава на основе цинка, дополнительно содержащие другой элемент-металл и/или элемент-неметалл (например, покрытие из четырехкомпонентного сплава цинка, алюминия, магния и кремния); причем компоненты сплава, отличающиеся от цинка, конкретно не ограничены. Кроме того, эти пленки металлизации могут содержать, в качестве другого элемента-металла или примеси в небольшом количестве, кобальт, молибден, вольфрам, никель, титан, хром, алюминий, марганец, железо, магний, свинец, висмут, сурьму, олово, медь, кадмий, мышьяк и т.п., а также могут содержать материал, в котором диспергировано неорганическое вещество, такое как кремнезем, глинозем или диоксид титана.

[0022] Примеры пленки металлизации на основе алюминия включают в себя металлическое покрытие из алюминия, металлическое покрытие из сплава алюминия и по меньшей мере одного из кремния, цинка и магния (например, покрытие из сплава алюминия и кремния, покрытие из сплава алюминия и цинка, а также покрытие из тройного сплава алюминия, кремния и магния), и т.п.

[0023] Кроме того, также может использоваться многослойная металлизация, в которой комбинируются упомянутое выше металлическое покрытие и другой тип металлического покрытия, такой как покрытие из железа, покрытие из сплава железа и фосфора, покрытие из никеля и покрытие из кобальта.

[0024] Способ формирования пленки металлического покрытия конкретно не ограничен. Примеры включают в себя электролитическое нанесение металлического покрытия, нанесение металлического покрытия методом химического восстановления, покрытие погружением в расплав, нанесение металлического покрытия осаждением из паровой фазы, дисперсионное нанесение металлического покрытия и т.п. Способ обработки металлического покрытия может представлять собой либо систему непрерывного действия, либо систему периодического действия. В случае использования стального листа обработка после металлизации может быть матовой обработкой, которая представляет собой обработку для достижения однородного внешнего вида после погружения в горячий расплав, отжиг, который представляет собой модификационную обработку пленки металлизации, дрессировку для корректировки состояния поверхности или качества материала, и т.д.; однако в настоящем изобретении эта обработка не ограничивается именно перечисленным и может использоваться любая подходящая обработка.

<Пленка покрытия (α)>

[0025] Пленка покрытия (α), которая покрывает металлический лист по настоящему изобретению, содержит органическую смолу (A), электропроводящие пигменты (B) и противокоррозионные пигменты (C), и микротвердость по Мартенсу HM при -20°C поверхности пленки покрытия (α) составляет от 10 до 200 (мг/мм2) в 20 точках или более из 100 измеряемых точек, а твердость по Мартенсу HM при 40°C поверхности пленки покрытия (α) составляет от 200 до 200000 (мг/мм2) в 5 точках или более из 100 измеряемых точек.

[0026] Микротвердость по Мартенсу HM обычно является показателем, указывающим твердость, и предписывает твердость поверхности пленки покрытия (α) в настоящем изобретении. Микротвердость по Мартенсу HM может быть измерена с использованием прибора Nanoindenter HM 500 производства компании Fischer Instruments K. K. при задании глубины углубления равной 5 мкм или менее в пленке покрытия с толщиной 10 мкм или более. В пленке покрытия с толщиной менее 10 мкм измерение может быть выполнено путем установки глубины углубления равной 1/5 толщины пленки покрытия; но поскольку в этом случае вариация при измерении является большой, число раз измерения увеличивается в соответствии с необходимостью, и среднее значение полученных измерений берется в качестве измеренного значения. В настоящем изобретении лист, который подпадает под оба из следующих случаев, берется в качестве покрытого металлического листа для автомобиля по настоящему изобретению: когда микротвердость по Мартенсу HM измеряется при -20°C в 100 случайных точках поверхности пленки покрытия (α) покрытого металлического листа, значение HM составляет от 10 до 200 (мг/мм2) в 20 точках или более из этих 100 точек; а когда микротвердость по Мартенсу HM измеряется при 40°C в 100 случайных точках, значение HM составляет от 200 до 200000 (мг/мм2) в 5 точках или более из этих 100 точек. Кроме того, предпочтителен случай, когда измерение микротвердости по Мартенсу HM при -20°C в 100 случайных точках дает HM от 10 до 200 (мг/мм2) в 40 точках или более из этих 100 точек, а измерение микротвердости по Мартенсу HM при 40°C в 100 случайных точках дает HM от 200 до 200000 (мг/мм2) в 10 точках или более из этих 100 точек, а более предпочтительным является случай, когда измерение микротвердости по Мартенсу HM при -20°C в 100 случайных точках дает HM от 10 до 200 (мг/мм2) в 60 точках или более из этих 100 точек, а измерение микротвердости по Мартенсу HM при 40°C в 100 случайных точках дает HM от 200 до 200000 (мг/мм2) в 20 точках или более из этих 100 точек.

[0027] Здесь термин «случайный» относится к исключению при выборе 100 точек, которые являются точками измерения, такой произвольности, которая приводит к смещенному результату измерения. Например, могут быть заданы некоторые 2 точки, и 100 точек могут быть выбраны с равными или случайными интервалами между этими точками; а затем могут быть измерены микротвердость по Мартенсу HM при -20°C и микротвердость по Мартенсу HM при 40°C. В этом случае интервал между смежными точками измерения предпочтительно устанавливается так, чтобы точки измерения не находились под влиянием твердости друг друга. Хотя выше выбираются 100 точек, предполагается, что по мере того, как количество точек измерения увеличивается, измеренные значения усредняются все в большей степени, и точность измерения улучшается.

[0028] Авторы изобретения нашли, что, когда металлический лист для автомобиля, который содержит пленку покрытия (α) по настоящему изобретению и снабжен электролитически осаждаемым (гальваническим) покрытием, промежуточным покрытием и поверхностным покрытием, получает удар летящего камня в низкотемпературной окружающей среде, образование значительного дефекта вследствие воздействия камня, который может приводить к отслаиванию слоя металлизации, подавляется в том случае, когда пленка покрытия (α) является достаточно гибкой даже в низкотемпературной окружающей среде, по сравнению с другими случаями. Кроме того, авторы изобретения нашли, что образование значительного дефекта подавляется в том случае, когда микротвердость по Мартенсу пленки покрытия (α) в низкотемпературной окружающей среде является низкой, в диапазоне от 10 до 200 (мг/мм2).

[0029] В том случае, когда пленка покрытия (α) не является достаточно гибкой при низкой температуре, пленка поверхностного покрытия, промежуточная пленка покрытия и пленка электролитически осаждаемого покрытия разрушаются под воздействием удара камня, и в дополнение к этому разрушается сама пленка покрытия (α). Было найдено, что в этом случае усадочное напряжение этих пленок покрытия, высвобождаемое при разрушении, передается как напряжение, которое отслаивает слой металлизации, и, следовательно, слой металлизации сильно отслаивается. С другой стороны, было найдено, что в том случае, когда пленка покрытия (α) имеет достаточную гибкость при низкой температуре, даже когда пленка покрытия, находящаяся поверх пленки покрытия (α), разрушается под воздействием удара камня, усадочное напряжение поглощается за счет деформации пленки покрытия (α) и не передается к слою металлизации, и, следовательно, отслаивание слоя металлизации подавляется. Таким образом, было найдено, что в том случае, когда отслаивание слоя металлизации подавляется, даже когда вышележащая пленка покрытия портится, коррозия поверхностей слоя металлизации и нижележащего листа металла, открывшихся в разрушенной части, подавляется за счет действия противокоррозионных пигментов, содержащихся в пленке покрытия (α), и поэтому коррозионная стойкость при скалывании является высокой.

[0030] В соответствии с исследованием авторов изобретения было найдено, что пленка покрытия (α) была достаточно гибкой для того, чтобы в достаточной степени показать описанный выше эффект в том случае, когда микротвердость по Мартенсу HM, измеренная на поверхности пленки покрытия (α), составляла от 10 до 200 при -20°C в 20 точках или более из 100 случайных точек измерения. Было найдено, что если HM была больше, чем 200, пленка покрытия (α) не была гибкой, и эффект подавления переноса усадочного напряжения пленки покрытия к слою металлизации был недостаточным. Нижний предел HM при -20°C конкретно не установлен; но поскольку смола, которая придает пленке покрытия (α) микротвердость HM при -20°C менее 10, не может быть получена с разумными производственными затратами, это значение служит в качестве практического нижнего предела.

[0031] В случае пленки покрытия (α), которая является гибкой при низкой температуре до такой степени, чтобы иметь часть с HM при -20°C в 200 или менее, когда покрытые пленкой металлические листы находятся друг на друге в ситуациях хранения, транспортировки и т.д. при обычной температуре, т.е. приблизительно от -20°C до 40°C, есть вероятность того, что пленки покрытия (α) будут взаимно прилипать или слипаться, что будет мешать промышленному обращению с ними. В соответствии с исследованием авторов изобретения было найдено, что взаимная адгезия или слипание между вышеупомянутыми пленками покрытия (α) в достаточной степени подавлялась в том случае, когда микротвердость по Мартенсу HM, измеренная на поверхности пленки покрытия (α), составляла от 200 до 200000 при 40°C в 5 точках или более из 100 случайных точек измерения. Предполагается, что когда снабженные пленкой покрытия металлические листы удерживаются наложенные друг на друга в ситуации хранения, транспортировки и т.д. при обычной температуре, составляющей приблизительно от 20°C до 40°C, контакт частей с низкой HM при -20°C от 10 до 200, описанной выше, подавляется присутствием части с высокой HM при 40°C на поверхности пленки покрытия (α), и, следовательно, адгезия или слипание пленок покрытия (α) предотвращается. Описанный выше эффект уменьшается в том случае, когда количество точек, в которых микротвердость по Мартенсу HM при 40°C равна от 200 до 200000, составляет менее 5 из 100 случайных точек измерения.

[0032] Микротвердостью по Мартенсу HM при -20°C пленки покрытия (α) обычно можно управлять путем подходящего выбора органической смолы (A) и отвердителя композиции для пленки покрытия. Конкретные примеры этого способа включают в себя способ, в котором молекулярная структура смолы формируется так, чтобы она включала в себя легко деформируемую, гибкую структуру, в которой молекулярная масса части между точками сшивки является большой, способ, в котором тип и количество добавляемого отвердителя регулируются так, чтобы сохранить низкой плотность сшивающих связей между молекулярными цепями смолы, а также способ, в котором температура горячей сушки пленки покрытия уменьшается, или время горячей сушки сокращается, и тем самым реакция сшивки, производимая отвердителем, смягчается.

[0033] В дальнейшем в настоящем изобретении композиция покрытия для получения пленки покрытия (α) упоминается как композиция покрытия (β). Примеры композиции покрытия (β) включают композицию покрытия на водной основе и композицию покрытия на основе органического растворителя.

[0034] В настоящем изобретении «композиция покрытия на водной основе» относится к композиции, составленной с использованием «растворителя на основе воды», в котором вода составляет 50 мас.% или более всего растворителя. Кроме того, «композиция покрытия на основе органического растворителя» относится к композиции, составленной с использованием «растворителя на основе органического растворителя», в котором органический растворитель составляет 50 мас.% или более всего растворителя.

[0035] Примеры отличающегося от воды компонента упомянутого выше «растворителя на основе воды» включают минеральную кислоту, которая хорошо смешивается с водой, такую как серная кислота, азотная кислота, соляная кислота, фосфорная кислота, борная кислота и фтористоводородная кислота, растворимую в воде неорганическую соль, такую как растворимые в воде соли металла и соли аммония вышеупомянутых минеральных кислот, растворимое в воде неорганическое соединение, такое как силикаты, тиосульфаты и тиоцианаты (роданиды), а также органическое соединение, которое смешивается с водой. Кроме того, органический растворитель может быть добавлен к упомянутому выше «растворителю на основе воды» по мере необходимости. Однако в «композиции покрытия на водной основе» по настоящему изобретению с точки зрения трудовой гигиены предпочтительно, чтобы тип и количество добавляемого органического растворителя были отрегулированы так, чтобы получить композицию покрытия, которая не подпадает под органические растворители и т.д. (органические растворители класса 1, органические растворители класса 2, или органические растворители класса 3, или материалы, содержащие более 5 мас.% упомянутого выше органического растворителя), определяемые в Постановлении об осуществлении Закона о промышленной безопасности и здоровье (Постановление о предотвращении отравлений органическими растворителями, Глава 1, Раздел 1).

[0036] Предпочтительные примеры способа получения пленки на металлическом листе в случае композиции покрытия на водной основе или на основе органического растворителя включают способ, в котором композицию покрытия (β) наносят на металлический лист известным способом нанесения, таким как нанесение покрытия с помощью валика, нанесение покрытия с помощью валика с канавками, нанесение покрытия поливом, нанесение покрытия поливом с роликом, нанесение покрытия погружением или отжим воздушным шабером, а затем вода или растворитель удаляются из влажной пленки покрытия до сухости. Предпочтительные примеры способа отверждения этих высушенных пленок покрытия включают отверждение полимеризацией путем нагрева и термической обработки органической смолы в пленке покрытия; например, полимеризация или отверждение с помощью ультрафиолетового облучения могут использоваться в том случае, когда смола в пленке покрытия может полимеризоваться под воздействием ультрафиолетового излучения, и полимеризация или отверждение с помощью облучения электронным лучом могут использоваться в том случае, когда смола в пленке покрытия может полимеризоваться при воздействии электронным лучом.

[0037] Между пленкой покрытия (α) и поверхностью металлического листа может быть предусмотрена пленка грунтового покрытия для целей дополнительного улучшения адгезии к металлическому листу, коррозионной стойкости и т.д. пленки покрытия. В том случае, когда пленка грунтового покрытия предусмотрена, количество и состав этого слоя не ограничены; но для того, чтобы не ухудшить обрабатываемость и коррозионную стойкость пленки покрытия (α) во время формования металлического листа, необходимо, чтобы пленка грунтового покрытия обладала превосходной адгезией к нижележащему металлическому листу и к вышележащей пленке покрытия (α). С учетом совместимости с окружающей средой пленка грунтового покрытия предпочтительно имеет не содержащий хроматов состав. Кроме того, для того чтобы гарантировать достаточную электропроводность в направлении по толщине пленки покрытия, толщина пленки грунтового покрытия предпочтительно устанавливается равной 0,5 мкм или менее.

[0038] В том случае, когда предусматривается пленка грунтового покрытия, способ получения пленки грунтового покрытия не ограничивается при условии, что этот способ является промышленно применимым. Примеры способа получения пленки грунтового покрытия включают формирование пленки из композиции для грунтового покрытия путем ее нанесения, нанесения покрытия осаждением из паровой фазы, приклеивания пленки и т.д.; причем с точки зрения стоимости производства пленки (производительности), универсальности и т.д. предпочтителен способ, основанный на нанесении и сушке композиции для грунтового покрытия на водной основе или на основе растворителя. В случае использования композиции для грунтового покрытия на водной основе или на основе растворителя многослойная пленка покрытия может быть сформирована путем повторения нанесения и сушки каждого слоя от самого нижнего слоя до самого наружного слоя множества пленок покрытия, составляющих пленку грунтового покрытия (способ последовательного покрытия). Кроме того, в качестве простого и эффективного способа формирования пленки покрытия на поверхности металлического листа производство пленки может быть выполнено с помощью способа ламинирования, который содержит следующие процессы в указанном порядке: процесс, в котором множество пленок покрытия от самого нижнего слоя, находящегося в контакте с поверхностью металлического листа, до самого внешнего слоя наносят для последовательного или одновременного покрывания во влажном состоянии (процесс нанесения «влажный по влажному» или процесс одновременного многослойного нанесения композиции покрытия); процесс сушки, в котором вода или растворитель из находящихся во влажном состоянии пленок покрытия одновременно удаляются до сухости; и процесс получения пленки, в котором вышеупомянутая многослойная пленка покрытия отверждается. Здесь, способ нанесения «влажное по влажному» представляет собой способ, в котором покрывающую жидкость наносят на металлический лист, затем на эту покрывающую жидкость наносят другую покрывающую жидкость в содержащем растворитель состоянии, пока предыдущая покрывающая жидкость еще не высохла (во влажном состоянии), а затем растворители полученной многослойной покрывающей жидкости одновременно удаляют до сухости для отверждения, и таким образом получают пленку. Способ одновременного многослойного нанесения представляет собой способ, в котором с использованием машины для нанесения многослойных покрытий поливом скользящего типа, устройства для нанесения покрытия с помощью щелевой экструзионной головки и т.п. множество слоев покрывающих жидкостей одновременно наносят в состоянии «ламината» на металлический лист, затем растворители из покрывающих жидкостей этого ламината одновременно удаляют до сухости для отверждения, и таким образом получают пленка.

[0039] Средняя толщина пленки покрытия (α), которая покрывает металлический лист по настоящему изобретению, предпочтительно находится в диапазоне от 0,5 до 30 мкм, а более предпочтительно в диапазоне от 1 до 15 мкм. При толщинах менее чем 0,5 мкм пленка покрытия является слишком тонкой для того, чтобы удерживать достаточное количество противокоррозионных пигментов, и коррозионная стойкость не может быть получена. Если толщина пленки покрытия составляет более чем 30 мкм, используемое количество композиции покрытия (β) увеличивается, и увеличиваются производственные затраты, а кроме того, пленка покрытия может агрегироваться и ломаться или отслоиться во время прессования. В дополнение, из-за толстой пленки электрическая изоляция в направлении по толщине пленки увеличивается, и контактная электросварка становится затруднительной. Кроме того, в том случае, когда используется композиция покрытия на водной основе, весьма вероятно образование дефекта покрытия, такого как вспучивание, и становится довольно трудно стабильно получать внешний вид, необходимый для промышленного продукта.

[0040] Толщина пленки покрытия (α) может быть измерена с помощью наблюдения разреза пленки покрытия и т.п. Альтернативно, основываясь на том, что расчетная величина, полученная с помощью способа, в котором масса пленки покрытия, прикрепленной на единице площади металлического листа, делится на плотность пленки покрытия или плотность композиции покрытия (β) после сушки, ожидается близкой к значению измерения, полученному путем наблюдения разреза, возможен способ выполнения вычисления путем простого использования плотности. Способ определения массы пленки покрытия может быть подходящим образом выбран из существующих способов, таких как измерение разности масс между состояниями до и после нанесения покрытия, измерение разности масс между состояниями до и после отслаивания пленки покрытия после его нанесения или выполнение рентгеновского флуоресцентного анализа на пленке покрытия для того, чтобы измерить количество присутствующего элемента, содержание которого в пленке покрытия было найдено заранее. Способ определения плотности пленки покрытия или плотности композиции покрытия (β) после сушки может быть подходящим образом выбран из существующих способов, таких как измерение емкости и массы изолированной пленки покрытия, измерение объема и массы высушенной композиции покрытия (β), получаемой путем помещения подходящего ее количества в контейнер и выполнения сушки, или выполнение вычисления на основе количеств смешанных компонентов пленки покрытия и известной плотности каждого компонента.

<Органическая смола (A)>

[0041] Органическая смола (A) по настоящему изобретению является связующим компонентом пленки покрытия (α); путем ее подходящего выбора может быть получена микротвердость по Мартенсу HM при -20°C и температура стеклования Tс, необходимые пленке покрытия металлического листа для автомобиля по настоящему изобретению. Органическая смола (A) может представлять собой либо смолу на водной основе, либо смолу на основе органического растворителя, и в частности представляет собой смолу (A1), описываемую позже. Органическая смола (A) может дополнительно содержать реакционное производное (A2) смолы (A1).

[0042] Органическая смола (A) по настоящему изобретению предпочтительно имеет температуру стеклования Tс от -80°C до -20°C, как подробно описывается ниже.

[0043] Композиция покрытия (β), используемая для формирования пленки покрытия (α) в настоящем изобретении, может быть либо композицией на водной основе, либо композицией на основе органического растворителя и содержит от 50 до 100 мас.% описываемой позже смолы (A1) по ее нелетучему содержанию. Смола (A1) устойчиво присутствует в композиции покрытия (β). Когда такая композиция покрытия (β) наносится на металлический лист и выполняется нагревание, во многих случаях смола (A1) не реагирует, но высыхает в том состоянии, как она есть. В том случае, когда в композиции покрытия (β)содержится кремнийорганический аппрет, отвердитель, сшивающее средство и т.п., по меньшей мере часть смолы (A1) реагирует с ними с образованием производного (A2) смолы (A1). Таким образом, в этом случае материал, содержащий непрореагировавшую смолу (A1) и реакционное производное (A2) смолы (A1), служит в качестве органической смолы (A), которая является связующим компонентом пленки покрытия (α).

[0044] Тип смолы (A1) конкретно не ограничен, и она может быть, например, полиуретановой смолой, полиэфирной смолой, эпоксидной смолой, (мет)акриловой смолой или полиолефиновой смолой, их модифицированным продуктом и т.п., при условии, что она имеет необходимую микротвердость по Мартенсу HM и необходимую температуру стеклования Tс. Одно из этих веществ или смесь двух или более из них могут использоваться в качестве смолы (A1), или по меньшей мере одна органическая смола может быть модифицирована и одна или смесь двух или более из получаемых органических смол могут использоваться в качестве смолы (A1).

[0045] Предпочтительные примеры смолы (A1) включают полиуретановую смолу, модифицированный продукт полиуретановой смолы, композит полиуретановой смолы, их смесь с другой смолой и т.п. Уретановая группа (-NHCOO-) в полиуретановой смоле имеет более высокую энергию молекулярной агрегации (8,74 ккал/моль), чем многие другие органические группы; поэтому когда полиуретановая смола содержится в смоле (A1), адгезионная способность пленки покрытия увеличивается, отслаивание и задирание пленки покрытия происходят с меньшей вероятностью во время прессования, и, в дополнение к этому, проявляется эффект улучшения свойств блокирования коррозионных факторов (плотность пленки покрытия), улучшающий коррозионную стойкость за счет относительно высокой энергии агрегации. Энергии молекулярной агрегации органических групп, отличающихся от уретановой группы, например, группы метилена (-CH2-), простой эфирной группы (-O-), группы вторичного амина (иминогруппы, -NH-), сложноэфирной группы (-COO-) и бензольного кольца, составляют 0,68 ккал/моль, 1,00 ккал/моль, 1,50 ккал/моль, 2,90 ккал/моль и 3,90 ккал/моль соответственно; таким образом, энергия молекулярной агрегации уретановой группы (-NHCOO-) является намного более высокой. Следовательно, во многих случаях пленка покрытия, содержащая полиуретановую смолу, имеет более высокую адгезионную способность, чем пленка покрытия из многих других смол, таких как полиэфирная смола, (мет)акриловая смола и полиолефиновая смола, и имеет высокую коррозионную стойкость.

[0046] Как было описано выше, тип смолы (A1) конкретно не ограничен, при условии, что она имеет необходимую температуру стеклования Tс. Предпочтительно, чтобы смола (A1) представляла собой смолу, содержащую в своей структуре по меньшей мере одну функциональную группу, выбираемую из карбоксильной группы (-COOH), карбоксилатной группы (-COO-M+; где M+ представляет собой одновалентный катион), группы сульфокислоты (-SO3H), сульфонатной группы (-SO3-M+; где M+ представляет собой одновалентный катион), первичной аминогруппы (-NH2), вторичной аминогруппы (-NHR1; где R1 представляет собой углеводородную группу), третичной аминогруппы (-NR1R2; где R1 и R2 индивидуально представляют собой углеводородную группу), группу соли четвертичного аммония (-N+R1R2R3X-; где R1, R2 и R3 индивидуально представляют собой углеводородную группу, а X- представляет собой одновалентный анион), группу соли сульфония (-S+R1R2X-; где R1 и R2 индивидуально представляют собой углеводородную группу, а X- представляет собой одновалентный анион), и группу соли фосфония (-P+R1R2R3X-; где R1, R2 и R3 индивидуально представляют собой углеводородную группу, а X- представляет собой одновалентный анион). Подробности и конкретные примеры этого описываются позже.

[0047] Примеры смолы, используемой в композиции покрытия (β) для получения пленки покрытия (α) в настоящем изобретении, могут включать в себя водорастворимую смолу или растворимую в растворителе смолу, которая полностью растворяется в воде или органическом растворителе, а также смолу, которая равномерно и тонко диспергируется в воде или растворителе в виде эмульсии, суспензии или т.п. (диспергируемая в воде смола или диспергируемая в растворителе смола). Здесь термин «(мет)акриловая смола» относится к акриловой смоле и метакриловой смоле.

[0048] Среди упомянутых выше примеров смолы (A1) примеры полиуретановой смолы включают материал, получаемый путем реакции соединения многоатомного спирта и соединения полиизоцианата, а затем выполнения удлинения цепи с использованием удлинителя цепи и т.п. Соединение многоатомного спирта конкретно не ограничено при условии, что оно представляет собой соединение, содержащее две или более гидроксильных группы на молекулу, и его примеры включают этиленгликоль, пропиленгликоль, диэтиленгликоль, 1,6-гександиол, неопентилгликоль, триэтиленгликоль, глицерин, триметилолэтан, триметилолпропан, поликарбонатный полиол, полиол сложного полиэфира, полиол простого полиэфира, такой как гидроксипропиловый эфир бисфенола, полиол полиамидоэфира, акриловый полиол, полиол полиуретана, а также смеси вышеперечисленного. Соединение полиизоцианата конкретно не ограничено при условии, что оно представляет собой соединение, содержащее две или более изоцианатных группы на молекулу, и его примеры включают алифатический изоцианат, такой как гексаметилендиизоцианат (HDI), алициклический диизоцианат, такой как изофорондиизоцианат (IPDI), ароматический диизоцианат, такой как толилендиизоцианат (TDI), ароматический алифатический диизоцианат, такой как дифенилметандиизоцианат (MDI), а также смеси вышеперечисленного. Удлинитель цепи конкретно не ограничен при условии, что он представляет собой соединение, содержащее один или более активных атомов водорода в молекуле, и в качестве удлинителя цепи могут использоваться вода или соединение амина. Примеры соединения амина включают в себя алифатический полиамин, такой как этилендиамин, пропилендиамин, гексаметилендиамин, диэтилентриамин, дипропилентриамин, триэтилентетрамин и тетраэтиленпентамин, ароматический полиамин, такой как толилендиамин, ксилилендиамин и диаминодифенилметан, алициклический полиамин, такой как диаминоциклогексилметан, пиперазин, 2,5-диметилпиперазин и изофорондиамин, соединение на основе гидразина, такое как гидразин, сукцинат дигидразида, адипат дигидразида и фталат дигидразида, алифатический аминоспирт, такой как гидроксиэтилдиэтилентриамин, 2-[(2-аминоэтил)амино]этанол и 3-аминопропандиол, и т.п.

[0049] В том случае, когда желательно получить полиуретановую смолу на водной основе, может использоваться, например, способ, в котором во время получения смолы по меньшей мере часть упомянутых выше соединений многоатомного спирта замещается содержащим карбоксильную группу соединением многоатомного спирта, содержащее карбоксильную группу соединение многоатомного спирта реагирует с соединением полиизоцианата, вводя карбоксильную группу в полимерную цепь, а затем карбоксильная группа нейтрализуется основанием с получением смолы на водной основе. Альтернативно, может использоваться способ, в котором во время получения смолы по меньшей мере часть упомянутых выше соединений многоатомного спирта заменяется соединением многоатомного спирта, имеющим вторичную аминогруппу или третичную аминогруппу в молекуле, соединение многоатомного спирта реагирует с соединением полиизоцианата, вводя вторичную аминогруппу или третичную аминогруппу в полимерную цепь, а затем выполняется нейтрализация кислотой, чтобы получить смолу на водной основе. В том случае, когда на полимерной цепи присутствует третичная аминогруппа, алкильная группа может быть введена в третичную аминогруппу для создания четвертичной аминогруппы, и тем самым может быть получена катионная смола на водной основе, имеющая группу соли четвертичного аммония. Эти соединения могут использоваться по отдельности или в виде смеси двух или более из них.

[0050] Как упомянуто выше, полиуретановая смола, которая может использоваться в качестве смолы (A1), предпочтительно является полиуретановой смолой, содержащей большое количество ароматических колец в своей молекулярной структуре. У такой полиуретановой смолы температура стеклования является более высокой, чем температура стеклования полиуретановой смолы, не имеющей ароматического кольца или имеющей ограниченное количество ароматических колец в своей молекулярной структуре, молекулярная цепь является жесткой, сопротивление деформации пленки покрытия – высоким, а коэффициент деформации растяжения пленки покрытия низок; следовательно, необходимая в настоящем изобретении твердость пленки покрытия (α) является более высокой, чем в полиуретановой смоле, не имеющей ароматического кольца или имеющей ограниченное количество ароматических колец. Таким образом, хотя нет никакого конкретного ограничения на соединение многоатомного спирта, соединение полиизоцианата и удлинитель цепи, используемые для получения смолы, предпочтительно использовать ароматическое алифатическое или ароматическое алициклическое соединение или т.п., содержащее большое количество ароматических колец.

[0051] Среди упомянутых выше примеров смолы (A1) полиэфирная смола конкретно не ограничена при условии, что она имеет необходимую HM и необходимую температуру стеклования Tс. Примеры включают материал, получаемый с помощью дегидратационной конденсационной полимеризации многоатомного спирта, такой как этиленгликоль, 1,3-пропандиол, 1,2-пропандиол, пропиленгликоль, диэтиленгликоль, 1,6-гександиол, неопентилгликоль, триэтиленгликоль, гидроксипропиловый эфир бисфенола, 2-метил-1,3-пропандиол, 2,2-диметил-1,3-пропандиол, 2-бутил-2-этил-1,3-пропандиол, 1,4-бутандиол, 2-метил-1,4-бутандиол, 2-метил-3-метил-1,4-бутандиол, 1,5-пентандиол, 3-метил-1,5-пентандиол, 1,4-циклогександиметанол, 1,3-циклогександиметанол, 1,2-циклогександиметанол, гидрированный бисфенол A, димерный диол, триметилолэтан, триметилолпропан, глицерин и пентаэритрит, а также многовалентная карбоновая кислота, такая как фталевая кислота, фталевый ангидрид, тетрагидрофталевая кислота, тетрагидрофталевый ангидрид, гексагидрофталевая кислота, гексагидрофталевый ангидрид, метилтетрафталевая кислота, метилтетрагидрофталевый ангидрид, изофталевая кислота, терефталевая кислота, янтарный ангидрид, адипиновая кислота, себациновая кислота, малеиновая кислота, малеиновый ангидрид, итаконовая кислота, фумаровая кислота, ангидрид Himic, тримеллитовая кислота, тримеллитовый ангидрид, пиромеллитовая кислота, пиромеллитовый ангидрид, азелаиновая кислота, янтарная кислота, янтарный ангидрид, молочная кислота, додеценилсукциновая кислота, додеценилсукциновый ангидрид, циклогексан-1,4-дикарбоновая кислота, а также ангидрид кислоты в эндо-форме. Также может использоваться смола на водной основе, получаемая путем их нейтрализации аммиаком, соединением амина или т.п.

[0052] Среди упомянутых выше примеров смолы (A1) эпоксидная смола конкретно не ограничена при условии, что она имеет необходимую HM и необходимую температуру стеклования Tс. Например, она может получаться путем реакции эпоксидной смолы, такой как эпоксидная смола типа бисфенола А, эпоксидная смола типа бисфенола F, эпоксидная смола типа резорцина, эпоксидная смола типа гидрированного бисфенола А, эпоксидная смола типа гидрированного бисфенола F, эпоксидная смола типа гидрированного резорцина и эпоксидная смола типа новолака, с соединением амина, таким как диэтаноламин и N-метилэтаноламин. Кроме того, могут использоваться смола на водной основе, получаемая путем нейтрализации вышеперечисленного органической кислотой или минеральной кислотой, и материал на водной основе, получаемый путем радикальной полимеризации акриловой смолы с высоким кислотным числом в присутствии вышеупомянутой эпоксидной смолы с последующей нейтрализацией аммиаком, соединением амина или т.п.

[0053] Среди упомянутых выше примеров смолы (A1) (мет)акриловая смола конкретно не ограничена при условии, что она имеет необходимую HM и необходимую температуру стеклования Tс. Примеры включают материал, получаемый путем радикальной полимеризации алкил(мет)акрилата, такого как этил(мет)акрилат, 2-этилгексил(мет)акрилат и н-бутил(мет)акрилат, гидроксиалкил(мет)акрилата, такого как 2-гидроксиэтил(мет)акрилат, или сложного эфира (мет)акриловой кислоты, такого как алкоксисилан(мет)акрилат, вместе с (мет)акриловой кислотой в воде с использованием инициатора полимеризации. Инициатор полимеризации конкретно не ограничен, и его примеры включают персульфат, такой как персульфат калия и персульфат аммония, азосоединение, такое как азобис(циановалериановая кислота) и азобисизобутиронитрил, и т.п. Здесь термин «(мет)акрилат» относится к акрилату и метакрилату, а термин «(мет)акриловая кислота» относится к акриловой кислоте и метакриловой кислоте.

[0054] Среди вышеупомянутых примеров смолы (A1) полиолефиновая смола конкретно не ограничена при условии, что она имеет необходимую температуру стеклования Tс. Примеры включают материал, получаемый путем радикальной полимеризации этилена и ненасыщенной карбоновой кислоты, такой как метакриловая кислота, акриловая кислота, малеиновая кислота, фумаровая кислота, итаконовая кислота или кротоновая кислота, при высокой температуре и высоком давлении. Кроме того, может использоваться смола на водной основе, получаемая путем нейтрализации аммиаком, соединением амина, основным металлическим соединением, таким как KOH, NaOH или LiOH, аммиаком, соединением амина или т.п., содержащим упомянутое выше соединение металла и т.п.

[0055] Вышеупомянутые примеры смолы (A1) могут использоваться по отдельности или в смесях двух или более из них. Кроме того, в качестве главного компонента композиции покрытия (β), один или более компонентов композитной смолы, которая получается путем модификации по меньшей мере части по меньшей мере одного из примеров смолы (A1) в присутствии той же самой смолы (A1), могут использоваться в качестве смолы (A1) в целом.

<Температура стеклования Tс органической смолы (A)>

[0056] Температура стеклования Tс органической смолы (A) предпочтительно составляет от -80°C до -20°C. Температура стеклования Tс может быть измерена с помощью способа, в котором органическая смола, которая образует пленку покрытия, отверждается путем нагревания при максимальной температуре нагрева 200°C, формируя пленку с толщиной 15 мкм, и максимальная температура нагрева дифференциального сканирующего калориметра (ДСК) или температура фазового перехода в устройстве измерения динамической вязкоупругости берется в качестве температуры фазового перехода Tс. Значение температуры стеклования Tс предпочтительно составляет не менее -80°C и не более -20°C. Смола с Tс выше чем -20°C имеет низкую гибкость и поэтому имеет ограниченную способность смягчать перенос к слою металлизации усадочного напряжения пленки покрытия, которое высвобождается при растрескивании пленки покрытия вследствие столкновения с летящим камнем. Нижний предел Tс конкретно не предписывается, но органическую смолу, имеющую Tс ниже чем -80°C, трудно получить в промышленном масштабе с низкими затратами. Более предпочтительно, Tс составляет не менее -60°C и не более -30°C.

<Электропроводящие пигменты (B)>

[0057] В качестве электропроводящих пигментов (B) предпочтительно используются один или более пигментов, выбираемых из металла, сплава, электропроводящего углерода, фосфида железа, карбида и полупроводникового оксида. Примеры включают металл, такой как цинк, никель, железо, алюминий, кобальт, марганец, медь, олово и хром, порошок их сплава, электропроводящий углерод, электропроводящий углеродный порошок, такой как порошок графита, порошок фосфида железа, порошок карбида, такого как карбид титана и карбид кремния, электропроводящий полупроводниковый порошок, керамические частицы и т.п. Среди них частицы неоксидной керамики являются особенно предпочтительными в покрытом металлическом листе по настоящему изобретению.

[0058] В том случае, когда используются частицы неоксидной керамики, даже когда композиция покрытия (β) для получения пленки покрытия (α) представляет собой композицию на водной основе, эти частицы неоксидной керамики не разлагаются в композиции и постоянно сохраняют высокую электропроводность. Следовательно, превосходная свариваемость контактной сваркой может поддерживаться в течение очень длительного промежутка времени по сравнению с электропроводящими частицами, которые разлагаются из-за воды, такими как частицы основного металла и частицы ферросилиция.

[0059] Неоксидная керамика, которая образует частицу неоксидной керамики, содержащуюся в пленке покрытия (α) по настоящему изобретению, представляет собой боридную керамику, карбидную керамику, нитридную керамику или силицидную керамику, удельное электрическое сопротивление которых (удельное объемное электрическое сопротивление, удельное сопротивление) при 25°C составляет в диапазоне от 0,1×10-6 до 185×10-6 Ом⋅см. Неоксидная керамика в настоящем документе представляет собой керамику, состоящую из элемента, отличающегося от кислорода, или из соединения, не содержащего кислород. Боридная керамика, карбидная керамика, нитридная керамика и силицидная керамика в настоящем документе представляют собой неоксидную керамику, содержащую соответственно бор B, углерод C, азот N и кремний Si в качестве главного составляющего элемента-неметалла. Среди них не нашлось ни одной, которая имела бы удельное электрическое сопротивление при 25°C менее чем 0,1×10-6 Ом⋅см. В том случае, когда удельное электрическое сопротивление (удельное объемное электрическое сопротивление, удельное сопротивление) при 25°C неоксидной керамики составляет больше, чем 185×10-6 Ом⋅см, ее необходимо добавлять к пленке покрытия в большом количестве для того, чтобы придать пленке полимерного покрытия достаточную электропроводность, и во время прессования покрытого металлического листа по настоящему изобретению происходят значительное отслаивание и задиры пленки покрытия, в результате чего коррозионная стойкость уменьшается; таким образом, это не является подходящим.

[0060] Поскольку частицы неоксидной керамики, содержащиеся в пленке покрытия (α) по настоящему изобретению, имеют высокую электропроводность, их количество, добавляемое для придания пленке полимерного покрытия достаточной электропроводности, может быть меньшим, а следовательно, плохое влияние на коррозионную стойкость и формуемость покрытого металлического листа уменьшается. Для сравнения, удельное электрическое сопротивление чистых металлов находится в диапазоне от 1,6×10-6 Ом⋅см (у простого вещества серебра, Ag) до 185×10-6 Ом⋅см (у простого вещества марганца, Mn), и можно заметить, что неоксидная керамика, используемая в качестве электропроводящих частиц в настоящем изобретении (удельное электрическое сопротивление: от 0,1×10-6 до 185×10-6 Ом⋅см), имеет превосходную электропроводность на уровне, по существу равном электропроводности чистых металлов.

[0061] Примеры неоксидной керамики, которая может использоваться в настоящем изобретении, включают в себя следующие. Так, примеры боридной керамики включают борид каждого переходного металла групп IV (Ti, Zr и Hf), V (V, Nb и Ta) и VI (Cr, Mo и W) Периодической таблицы, Mn, Fe, Co, Ni, редкоземельных элементов, а также щелочноземельных металлов (Ca, Sr и Ba), отличающихся от Be или Mg.

[0062] Некоторые бориды бериллия, имеющие удельное электрическое сопротивление при 25°C более 185×10-6 Ом⋅см (например, Be2B, BeB6 и т.д.) не являются подходящими для использования в настоящем изобретении, потому что их электропроводность является недостаточной. Кроме того, бориды Mg (Mg3B2, MgB2 и т.д.) не являются подходящими для использования в настоящем изобретении, потому что они неустойчивы в присутствии воды и кислоты.

[0063] Примеры карбидной керамики включают карбид каждого переходного металла групп IV, V и VI, Mn, Fe, Co и Ni. Карбиды редкоземельных элементов и щелочноземельных металлов (например, YC2, LaC2, CeC2, PrC2, Be2C, Mg2C3, SrC2 и т.д.), которые могут гидролизоваться во влажной атмосфере, не являются подходящими для использования в настоящем изобретении.

[0064] Примеры нитридной керамики включают в себя нитрид каждого переходного металла групп IV, V и VI, Mn, Fe, Co и Ni. Нитриды редкоземельных элементов и щелочноземельных металлов (например, LaN, Mg3N2, Ca3N2 и т.д.), которые могут гидролизоваться во влажной атмосфере, не являются подходящими для использования в настоящем изобретении. Примеры силицидной керамики включают в себя силицид каждого переходного металла групп IV, V и VI, Mn, Fe, Co и Ni. Силициды редкоземельных элементов и щелочноземельных металлов (например, LaSi, Mg2Si, SrSi2, BaSi2 и т.д.), которые могут реагировать с водой с образованием водорода во влажной атмосфере, не являются подходящими для использования в настоящем изобретении. Кроме того, примеры включают в себя смесь из двух или более веществ, выбираемых из этих боридов, карбидов, нитридов и силицидов, кермет, получаемый путем смешивания этих керамик с металлическим связующим материалом и выполнения спекания, и т.п.

[0065] В случае получения пленки покрытия (α) из композиции покрытия на водной основе стандартный электродный потенциал металла, составляющего часть кермета, предпочтительно равен -0,3 В или более для того, чтобы обеспечить устойчивость к разложению в воде. Причина этого заключается в том, что в том случае, когда стандартный электродный потенциал металла, составляющего часть кермета, имеет значение менее -0,3 В, когда частица кермета присутствует в композиции покрытия на водной основе в течение длительного периода времени, на поверхности этой частицы может образоваться слой ржавчины или толстый изолирующий слой оксида, и она может потерять электропроводность. Примеры устойчивых к разложению в воде частиц кермета включают WC-12Co, WC-12Ni, TiC-20TiN-15WC-10Mo2C-5Ni и т.п. Стандартные электродные потенциалы Co и Ni составляют -0,28 В и -0,25 В соответственно, оба из которых более благородны, чем -0,3 В, и поэтому оба металла являются устойчивыми к разложению в воде.

[0066] Среди упомянутых выше видов неоксидной керамики керамика на основе хрома (CrB, CrB2, Cr3C2, Cr2N, CrSi и т.д.) вызывает беспокойство по поводу вреда для экологии, а керамика на основе Hf (HfB2, HfC, HfN и т.д.) и большая часть керамики на основе редкоземельных элементов, которые являются более тяжелыми, чем Tb, является дорогой и коммерчески недоступна; следовательно, в настоящем изобретении предпочтительно использовать отличающуюся от них неоксидную керамику среди упомянутой выше группы или в смеси двух или более из вышеупомянутых керамик.

[0067] Кроме того, с точек зрения наличия или отсутствия промышленных продуктов, устойчивой дистрибуции на локальных и глобальных рынках, цен, удельного электрического сопротивления и т.д., более предпочтительна следующая неоксидная керамика. Так, предпочтительно использовать BaB6 (удельное электрическое сопротивление: 77×10-6 Ом⋅см), CeB6 (удельное электрическое сопротивление: 30×10-6 Ом⋅см), Co2B (удельное электрическое сопротивление: 33×10-6 Ом⋅см), CoB (удельное электрическое сопротивление: 76×10-6 Ом⋅см), FeB (удельное электрическое сопротивление: 80×10-6 Ом⋅см), GdB4 (удельное электрическое сопротивление: 31×10-6 Ом⋅см), GdB6 (удельное электрическое сопротивление: 45×10-6 Ом⋅см), LaB4 (удельное электрическое сопротивление: 12×10-6 Ом⋅см), LaB6 (удельное электрическое сопротивление: 15×10-6 Ом⋅см), Mo2B (удельное электрическое сопротивление: 40×10-6 Ом⋅см), MoB (удельное электрическое сопротивление: 35×10-6 Ом⋅см), MoB2 (удельное электрическое сопротивление: 45×10-6 Ом⋅см), Mo2B5 (удельное электрическое сопротивление: 26×10-6 Ом⋅см), Nb3B2 (удельное электрическое сопротивление: 45×10-6 Ом⋅см), NbB (удельное электрическое сопротивление: 6,5×10-6 Ом⋅см), Nb3B4 (удельное электрическое сопротивление: 34×10-6 Ом⋅см), NbB2 (удельное электрическое сопротивление: 10×10-6 Ом⋅см), NdB4 (удельное электрическое сопротивление: 39×10-6 Ом⋅см), NdB6 (удельное электрическое сопротивление: 20×10-6 Ом⋅см), PrB4 (удельное электрическое сопротивление: 40×10-6 Ом⋅см), PrB6 (удельное электрическое сопротивление: 20×10-6 Ом⋅см), SrB6 (удельное электрическое сопротивление: 77×10-6 Ом⋅см), TaB (удельное электрическое сопротивление: 100×10-6 Ом⋅см), TaB2 (удельное электрическое сопротивление: 100×10-6 Ом⋅см), TiB (удельное электрическое сопротивление: 40×10-6 Ом⋅см), TiB2 (удельное электрическое сопротивление: 28×10-6 Ом⋅см), VB (удельное электрическое сопротивление: 35×10-6 Ом⋅см), VB2 (удельное электрическое сопротивление: 150×10-6 Ом⋅см), W2B5 (удельное электрическое сопротивление: 80×10-6 Ом⋅см), YB4 (удельное электрическое сопротивление: 29×10-6 Ом⋅см), YB6 (удельное электрическое сопротивление: 40×10-6 Ом⋅см), YB12 (удельное электрическое сопротивление: 95×10-6 Ом⋅см), ZrB2 (удельное электрическое сопротивление: 60×10-6 Ом⋅см), MoC (удельное электрическое сопротивление: 97×10-6 Ом⋅см), Mo2C (удельное электрическое сопротивление: 100×10-6 Ом⋅см), Nb2C (удельное электрическое сопротивление: 144×10-6 Ом⋅см), NbC (удельное электрическое сопротивление: 74×10-6 Ом⋅см), Ta2C (удельное электрическое сопротивление: 49×10-6 Ом⋅см), TaC (удельное электрическое сопротивление: 30×10-6 Ом⋅см), TiC (удельное электрическое сопротивление: 180×10-6 Ом⋅см), V2C (удельное электрическое сопротивление: 140×10-6 Ом⋅см), VC (удельное электрическое сопротивление: 150×10-6 Ом⋅см), WC (удельное электрическое сопротивление: 80×10-6 Ом⋅см), W2C (удельное электрическое сопротивление: 80×10-6 Ом⋅см), ZrC (удельное электрическое сопротивление: 70×10-6 Ом⋅см), Mo2N (удельное электрическое сопротивление: 20×10-6 Ом⋅см), Nb2N (удельное электрическое сопротивление: 142×10-6 Ом⋅см), NbN (удельное электрическое сопротивление: 54×10-6 Ом⋅см), ScN (удельное электрическое сопротивление: 25×10-6 Ом⋅см), Ta2N (удельное электрическое сопротивление: 135×10-6 Ом⋅см), TiN (удельное электрическое сопротивление: 22×10-6 Ом⋅см), ZrN (удельное электрическое сопротивление: 14×10-6 Ом⋅см), CoSi2 (удельное электрическое сопротивление: 18×10-6 Ом⋅см), Mo3Si (удельное электрическое сопротивление: 22×10-6 Ом⋅см), Mo5Si3 (удельное электрическое сопротивление: 46×10-6 Ом⋅см), MoSi2 (удельное электрическое сопротивление: 22×10-6 Ом⋅см), NbSi2 (удельное электрическое сопротивление: 6,3×10-6 Ом⋅см), Ni2Si (удельное электрическое сопротивление: 20×10-6 Ом⋅см), Ta2Si (удельное электрическое сопротивление: 124×10-6 Ом⋅см), TaSi2 (удельное электрическое сопротивление: 8,5×10-6 Ом⋅см), TiSi (удельное электрическое сопротивление: 63×10-6 Ом⋅см), TiSi2 (удельное электрическое сопротивление: 123×10-6 Ом⋅см), V5Si3 (удельное электрическое сопротивление: 115×10-6 Ом⋅см), VSi2 (удельное электрическое сопротивление: 9,5×10-6 Ом⋅см), W3Si (удельное электрическое сопротивление: 93×10-6 Ом⋅см), WSi2 (удельное электрическое сопротивление: 33×10-6 Ом⋅см), ZrSi (удельное электрическое сопротивление: 49×10-6 Ом⋅см), ZrSi2 (удельное электрическое сопротивление: 76×10-6 Ом⋅см), или смесь двух или более из них.

[0068] Среди них особенно предпочтительна неоксидная керамика, удельное электрическое сопротивление которой при 25°C находится в диапазоне от 0,1×10-6 до 100×10-6 Ом⋅см. Причина этого заключается в том, что такая керамика имеет более высокую электропроводность, чем неоксидная керамика, имеющая удельное электрическое сопротивление при 25°C в диапазоне от более 100×10-6 Ом⋅см вплоть до 185×10-6 Ом⋅см; следовательно, количество частиц, добавляемых для придания пленке полимерного покрытия достаточной электропроводности, может быть меньшим, и поэтому формируется лишь ограниченное число путей проводимости тока коррозии, которые проникают через пленку покрытия, а следовательно, коррозионная стойкость почти не уменьшается. В дополнение к этому, причиной также является то, что вследствие ограниченного количества добавляемых частиц отслаивание и задиры пленки покрытия не образуются во время прессования, и формуемость практически не уменьшается.

[0069] Удельные электрические сопротивления упомянутой выше неоксидной керамики, дополнительно приведенные в круглых скобках, являются справочными значениями (литературными значениями) керамики, присутствующей на рынке и используемой в качестве промышленных материалов. Эти удельные электрические сопротивления увеличиваются или уменьшаются в зависимости от типа и количества загрязняющих элементов, которые входят в кристаллическую решетку неоксидной керамики; следовательно, в настоящем изобретении эти материалы могут использоваться только после проверки того, что их удельное электрическое сопротивление находится в диапазоне от 0,1×10-6 до 185×10-6 Ом⋅см, например, путем фактического измерения удельного электрического сопротивления при 25°C с использованием четырехполюсного четырехзондового метода и системы подачи тока постоянной величины в соответствии с японским промышленным стандартом JIS K7194, с использованием прибора для измерения удельного сопротивления Loresta EP (типа MCP-T360) и зондов ESP (диаметр части плоской головки: 2 мм) производства компании Mitsubishi Chemical Analytech Co., Ltd.

[0070] Форма частиц электропроводящих пигментов (B) предпочтительно является близкой к сфере формой, такой как сферическая частица или квазисферическая частица (например, эллипсоидальная форма, яйцевидная форма, форма, подобная мячу для игры в регби, и т.д.), а также многогранная частица (например, форма, подобная мячу для игры в футбол, форма, подобная игральной кости, формы огранки бриллианта и т.д.). Частицы длинной и тонкой формы (например, подобной прутку формы, игольчатой формы, волокнистой формы и т.д.) и плоской формы (например, подобной чешуйке формы, плоской листовой формы и т.д.) не являются подходящими для использования в настоящем изобретении, потому что в процессе нанесения покрытия они могут расположиться параллельно поверхности пленки покрытия или могут осаждаться около границы раздела между металлическим листом (или грунтовым слоем в том случае, когда выполняется обработка металлической поверхности грунтовкой), который является подложкой для покрытия, и самой пленкой покрытия, и это затрудняет формирование эффективного пути проникновения тока в направлении по толщине пленки покрытия.

[0071] Средний диаметр частиц электропроводящих пигментов (B) конкретно не ограничен; однако пигменты предпочтительно присутствуют в композиции покрытия (β) по настоящему изобретению в виде частиц со среднеобъемным диаметром от 0,2 до 20 мкм, более предпочтительно в виде частиц со среднеобъемным диаметром от 0,5 до 12 мкм, а особенно предпочтительно в виде частиц со среднеобъемным диаметром от 1 до 8 мкм. Диспергированная частица, имеющая среднеобъемный диаметр в вышеупомянутом диапазоне, может быть либо единой частицей, либо вторичной частицей, в которой множество единых частиц сильно агрегированы и устойчиво существуют в композиции покрытия (β) во время процесса получения, хранения и транспортировки композиции покрытия (β), в процессе нанесения на металлический лист, который является подложкой для покрытия (или на грунтовый слой в том случае, когда выполняется обработка металлической поверхности грунтовкой), или во время других подобных событий. В процессе нанесения композиции покрытия на подложку возможно агрегирование частиц (B) и увеличение их среднеобъемного диаметра в пленке покрытия во время сушки пленки покрытия и получения пленки.

[0072] Среднеобъемный диаметр в настоящем документе относится к среднему диаметру в расчете на объем, найденному из данных об распределении частиц по объему. Он может быть найден с использованием любого известного способа измерения распределения диаметра частиц, и предпочтительно использовать среднее значение распределения диаметра сфер эквивалентного объема, измеряемое с помощью способа Коултера (способ электрического сопротивления в отверстии). Причина этого заключается в том, что способ Коултера имеет небольшую разницу в измеряемом значении между различными изготовителями и типами измерительных приборов и позволяет делать высокоточные измерения по сравнению с другими способами измерения распределения диаметров частиц (например, (a) вычисление по объемному распределению, получаемому с помощью способа лазерного дифракционного рассеивания, (b) преобразование получаемого методом анализа изображений распределения диаметра окружностей с эквивалентной площадью в объемное распределение, (c) вычисление из распределения масс, получаемого способом осаждения центрифугированием, и т.д.). В способе Коултера испытываемые частицы суспендируют в водном растворе электролита, через отверстие стеклянной трубки пропускают фиксированный ток и устанавливают давление ниже атмосферного так, чтобы частицы проходили через отверстие. Когда частица проходит через отверстие, электрическое сопротивление отверстия увеличивается из-за объема водного раствора электролита, который вытесняется частицей (и который равен объему частицы). Когда прикладывается фиксированный ток, изменение сопротивления во время прохождения частицы отражается в импульсном изменении напряжения; таким образом, объем индивидуальной частицы может быть измерен напрямую путем измерения высоты импульса напряжения для каждой частицы. Поскольку частицы имеют во многих случаях неправильные формы, то они принимаются за сферическое тело с тем же самым объемом, что и частица, и размер частицы преобразуется в диаметр сферического тела с эквивалентным объемом. Такой способ измерения диаметра сферы с эквивалентным объемом с помощью способа Коултера известен; например, подробности описываются в литературе на официальном сайте компании Beckman Coulter, Inc., [http://www.beckmancoulter.co.jp/product/product03/Multisizer3.html (Multisizer 3, точный измерительный прибор для определения распределения частиц по размерам)].

[0073] Частицы неоксидной керамики со среднеобъемным диаметром менее 0,2 мкм обычно являются более дорогими, чем частицы неоксидной керамики со среднеобъемным диаметром более 0,2 мкм, и плохо представлены на рынках в качестве промышленных продуктов. Кроме того, поскольку площадь удельной поверхности является относительно большой, при приготовлении композиции покрытия на водной основе или на основе органического растворителя трудно диспергировать частицы так, чтобы смочить всю поверхность частицы, даже используя диспергатор влаги, и во многих случаях возникают нерастворенные или несмешанные комки, не совместимые с водой или органическими растворителями; следовательно, предпочтительно не использовать вышеупомянутые частицы в настоящем изобретении. Кроме того, частицы неоксидной керамики со среднеобъемным диаметром более 20 мкм осаждаются в композиции покрытия на водной основе или на основе органического растворителя быстрее, чем частицы неоксидной керамики со среднеобъемным диаметром менее 20 мкм (как это следует из уравнения Стокса). Следовательно, трудно гарантировать стабильность дисперсии, даже когда диспергирующий агент модифицирован, и могут возникать проблемы, такие как быстрое оседание частиц, их агрегирование и затвердевание и, следовательно, трудности с повторным диспергированием; а значит, предпочтительно не использовать вышеупомянутые частицы в настоящем изобретении.

[0074] Как правило, большинство доступных электропроводящих пигментов (B) готовятся с предписанным диаметром частиц путем распыления исходного материала и классификации получаемых частиц по мере необходимости, и поэтому имеют распределение диаметра частиц, в котором смешаны частицы с различными диаметрами. Следовательно, даже когда среднеобъемный диаметр находится в пределах вышеописанного диапазона диаметров частиц, свариваемость зависит от распределения диаметра частиц. Среди примеров электропроводящих пигментов (B) особенно хороший эффект свариваемости проявляет пигмент (B1), в котором среднеобъемный диаметр каждой частицы составляет от 0,25 до 24 мкм.

[0075] Количество электропроводящих пигментов (B), содержащихся в пленке покрытия (α) при 25°C, предпочтительно составляет от 0,5 об.% до 65 об.%, более предпочтительно от 1 об.% до 40 об.% с точки зрения электропроводности во время контактной сварки, обеспечения формуемости и увеличения стоимости из-за увеличения количества электропроводящих пигментов, а еще более предпочтительно составляет от 2 об.% до 20 об.%. Диапазон от 4 об.% до 20 об.% особенно предпочтителен с точки зрения обеспечения достаточной коррозионной стойкости и формуемости, а также обеспечения достаточной свариваемости контактной сваркой.

[0076] Причина, по которой пленка покрытия (α) показывает хорошую электропроводность в покрытом металлическом листе по настоящему изобретению, по-видимому заключается в том, что в пленке покрытия (α) электропроводящие пигменты (B), которые являются электропроводящими частицами, практически не агрегируются и достаточно равномерно диспергируются по всей поверхности пленки покрытия, и электропроводящие пути, ведущие к нижележащему металлическому листу, не существуют локально в пленке покрытия. Если электропроводящие частицы агрегировались в пленке покрытия, электропроводящие пути в состоянии равномерного рассеяния по всей поверхности пленки покрытия с меньшей вероятностью образуются в пленке покрытия, и вероятно образование в пленке покрытия области, которая не имеет никаких электропроводящих путей и препятствует контактной электросварке. В таком случае необходимо добавлять большее количество электропроводящего материала для того, чтобы гарантировать электропроводящие пути, и вероятность того, что хорошая коррозионная стойкость и формуемость не смогут быть обеспечены, увеличивается. В покрытом металлическом листе по настоящему изобретению вероятность возникновения такой проблемы является очень низкой.

[0077] Если количество электропроводящих пигментов (B), содержащихся в пленке покрытия (α), составляет более 65 об.%, может быть обеспечена достаточная электропроводность; но при этом вероятно образование отслаивания и задиров пленки покрытия во время прессования, и таким образом хорошая формуемость не может быть обеспечена, и коррозионная стойкость той части, где пленка покрытия отслоилась, может уменьшиться. Кроме того, если это количество составляет более 65 об.%, эффект улучшения свариваемости насыщается, а стоимость электропроводящих частиц при этом увеличивается.

[0078] Когда электропроводящие частицы добавляются в количестве не менее чем 0,5 об.% и менее чем 1 об.% пленки покрытия, способность проводить электричество во время контактной электросварки может оказаться недостаточной; а когда электропроводящие частицы добавляются в количестве не менее 40 об.% и не более 65 об.% пленки покрытия, формуемость и совместимость по стоимости могут оказаться недостаточными; таким образом, объемная доля добавляемых электропроводящих пигментов (B) более предпочтительно составляет не менее 1 об.% и менее 40 об.%. Кроме того, когда электропроводящие частицы добавляются в количестве не менее 1 об.% и менее 2 об.% пленки покрытия, способность проводить электричество во время контактной электросварки может быть несколько недостаточной; а когда электропроводящие частицы добавляются в количестве не менее 20 об.% и менее 40 об.% пленки покрытия, формуемость и совместимость стоимости могут оказаться несколько недостаточными; таким образом добавление электропроводящих частиц в количестве не менее 2 об.% и менее 20 об.% является еще более предпочтительным. Однако когда электропроводящие частицы добавляются в количестве не менее 2 об.% и менее 4 об.% пленки покрытия, может оказаться так, что высокоустойчивая свариваемость не сможет быть обеспечена при значительных изменениях условий контактной электросварки; и поэтому добавление в количестве не менее 4 об.% и менее 20 об.% является особенно предпочтительным.

[0079] В том случае, когда количество электропроводящих пигментов (B), содержащихся в пленке покрытия (α), составляет менее 0,5 об.%, хорошая электропроводность не может быть обеспечена, потому что количество диспергированных в пленке покрытия частиц неоксидной керамики мало, и есть опасность того, что пленке покрытия не может быть придана достаточная свариваемость контактной сваркой, в зависимости от толщины пленки покрытия (α).

<Противокоррозионные пигменты (C)>

[0080] Тип противокоррозионных пигментов (C), используемых в настоящем изобретении, конкретно не ограничен, но предпочтительно они представляют собой одно или более веществ, выбираемых из силикатного соединения, фосфатного соединения, ванадатного соединения и мелкодисперсных частиц оксида металла.

[0081] Силикатное соединение, фосфатное соединение и ванадатное соединение в композиции покрытия (β) или в пленке покрытия (α) могут высвобождать соответственно ион силиката, ион фосфата и ион ванадата, а также противокатионы этих анионов (например, ион щелочноземельного металла, ион Zn, ион Al и т.д.), в соответствии с изменениями состава воды в композиции или в пленке покрытия, контактом с другим веществом или поверхностью подложки, значением pH и т.д. Предполагается, что из этих ионов те ионы, которые уже были растворены в композиции покрытия (β), включаются в пленку покрытия (α) во время получения пленки; и в соответствии с увеличением или уменьшением количества воды в пленке покрытия, контактом с другим веществом или поверхностью подложки, изменением значения pH и т.д. эти ионы образуют покрывающую пленку из нерастворимой соли или оксида вместе с другим присутствующим атомом или атомной группой, и таким образом подавляют коррозию. Аналогичным образом предполагается, что в соответствии с изменением среды после формирования пленки покрытия, силикатное соединение, фосфатное соединение и ванадатное соединение, включенные в пленку покрытия (α), также постепенно высвобождают упомянутые выше анион и катион и образуют покрывающую пленку из нерастворимой соли или оксида, и таким образом подавляют коррозию. Кроме того, в том случае, когда пленка покрытия портится и пленка металлизации металлического листа или нижележащий металл становятся открытыми, вышеупомянутое действие производится ионами силиката, ионами фосфата и ионами ванадата, а также противокатионами этих высвобождаемых анионов, которые достигают открытой поверхности пленки металлизации или нижележащего металла. Это действие проявляется более эффективно в том случае, когда степень повреждения подавляется до низкого уровня, и открытая площадь пленки металлизации или нижележащего металла ограничивается небольшим участком.