ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к стальному листу с покрытием.

УРОВЕНЬ ТЕХНИКИ

До настоящего времени стальные материалы, такие как стальные листовые материалы с покрытием из цинка, стальные листовые материалы с покрытием из алюминия и т.п., широко подвергались антикоррозийной обработке хроматом с использованием шестивалентного хромата, при этом на упомянутые стальные материалы наносили покрытия из органической смолы, а затем поверх них наносили покрытия из различных композиций для покрытия с целью придания им, при необходимости, антихарактеристических свойств и стойкости к царапанию.

В последние годы возникают попытки проконтролировать или запретить законом различные виды обработки хроматом, которым до настоящего времени подвергались стальные материалы, по причине возрастающего загрязнения окружающей среды. Поскольку обработанный хроматом слой сам по себе имеет высокую степень коррозионной стойкости и способность сцепления с краской, то при отсутствии такой обработки хроматом упомянутые свойства существенно ухудшаются. Соответственно, возникла необходимость формирования антикоррозийного слоя, имеющего хорошую коррозионную стойкость и высокую способность сцепления с краской без осуществления обработки хроматом.

В японской публикации Kokai Hei11-71536 описан стальной лист с покрытием, подвергнутый обработке антикоррозийным агентом для металлических поверхностей, в котором в реакционном продукте иономерной смолы, нейтрализованной двухвалентным металлом и эпоксисоединением, содержатся диоксид кремния и эпоксисоединение. Такой стальной лист с покрытием обладает улучшенной способностью сцепления с отверждаемыми смолами, такими как композиции для покрытий. Однако покрытие такого стального листа с покрытием обладает низкой способностью сцепления с металлическим материалом, поэтому, в частности, в условиях влажности вода проникает через покрытие и достигает границы между покрытием и металлическим материалом, вызывая отслаивание покрытия.

В японской публикации Kokai 2000-273659 описан стальной лист с покрытием, обработанный предотвращающим ржавчину агентом для металлических поверхностей, в котором диоксид кремния, эпоксисоединение, силановый связующий агент и ионы тиосульфата смешивают в реакционном продукте иономерной смолы, нейтрализованной одновалентным металлом и двухвалентным металлом, полиолефиновой смолы, нейтрализованной амином, и эпоксисоединения. Стойкость к щелочам и адгезионная способность такого стального листа с покрытием с краской намного выше, чем такие же свойства стального листа с покрытием, описанного в японской публикации Kokai Hei11-71536, в соответствии с количеством добавляемого впоследствии силанового связующего агента. Однако сцепление с металлическим материалом является недостаточным.

В японской публикации Kokai 2003-155451 описан стальной лист с покрытием, обработанный водным агентом для покрытий, с которым смешаны диспергируемая в воде смола, частицы диоксида кремния и органическое титановое соединение. Однако такой стальной лист с покрытием может иметь недостаточную способность сцепления покрытия с подложкой и стойкость к действию масла для пресса, поэтому необходима разработка стального листа с покрытием, имеющего еще лучшие характеристики.

В японской публикации Kokai 2005-281863 описан стальной лист с покрытием, содержащим поперечносшитое отверждающееся связующее и органический антикоррозийный слой.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Исходя из вышеописанного уровня техники задачей настоящего изобретения является разработка стального листа с покрытием, имеющего улучшенные свойства, такие как высокая способность сцепления с подложкой и стойкость к действию масла для пресса.

Настоящее изобретение относится к стальному листу с покрытием с нанесенным на него композиционным покрытием,

при этом упомянутое композиционное покрытие представляет собой покрытие, сформированное путем смешивания частиц (А) сополимеризационной смолы этилена-ненасыщенной карбоновой кислоты, имеющих средний диаметр от 20 до 100 нм, и силанольные группы и/или алкоксисилильные группы, частиц (В) оксида кремния, имеющих средний диаметр от 5 до 50 нм, и органического соединения (С) титана, и

в котором содержание покрытия упомянутого композиционного покрытия составляет от 0,5 до 3 г/м2.

Содержание частиц (В) оксида кремния в композиционном покрытии предпочтительно составляет от 5 до 100 мас.% относительно содержания частиц (А) смолы, а содержание атомов титана предпочтительно составляет от 0,05 до 3 мас.% относительно общего содержания покрытия.

Композиционное покрытие предпочтительно представляет собой покрытие, сформированное путем дальнейшего смешивания, помимо веществ (А), (В) и (С), по меньшей мере одного соединения (D), выбранного из группы, состоящей из фосфатных соединений, соединений тиокарбонила, оксида ниобия и соединений гуанидина.

Далее следует подробное описание настоящего изобретения.

Стальной лист с покрытием согласно настоящему изобретению имеет покрытие, сформированное путем смешивания частиц (А) сополимеризационной смолы этилен-ненасыщенной карбоновой кислоты, имеющих средний диаметр от 20 до 100 нм, и силанольные группы и/или алкоксисилильные группы, частиц (В) оксида кремния, имеющих средний диаметр от 5 до 50 нм, и органического соединения (С) титана. Вышеупомянутое покрытие, сформированное путем смешивания упомянутых веществ (А), (В) и (С), имеет улучшенные свойства, такие как коррозионная стойкость, стойкость к действию растворителей, стойкость к щелочам и способность сцепления с краской. В частности, благодаря использованию частиц (А) смолы, имеющих средний диаметр от 20 до 100 нм, повышаются равномерность и компактность покрытия и, следовательно, существенно повышается способность сцепления с подложкой и стойкость к действию масла для пресса.

Вышеупомянутые частицы (А) смолы включают, например, частицы смолы, полученные путем взаимодействия водной дисперсии смолы, получаемой нейтрализацией смолы сополимеризации этилена и ненасыщенной карбоновой кислоты, такой как акриловая кислота, метакриловая кислота или малеиновый ангидрид, гидроксидом щелочного металла, таким как гидроксид натрия, гидроксид калия и т.п., либо водным аммиаком или органическими аминами, и диспергированием полученного нейтрализованного продукта в воде с соединением силана. Среди прочих предпочтительными являются частицы смолы, полученные путем взаимодействия водной дисперсии смолы, смолы сополимеризации этилена-метакриловой кислоты, нейтрализованной основанием, с соединением силана, благодаря тому, что могут быть получены более мелкие частицы и может быть сформировано покрытие с хорошими характеристиками.

Содержание метакриловой кислоты в вышеупомянутой смоле сополимеризации этилена-метакриловой кислоты предпочтительно составляет от 10 до 30 мас.%. Такая смола сополимеризации может, при необходимости, содержать мономер, отличный от метакриловой кислоты, однако количество используемого мономера предпочтительно составляет 10 мас.% или менее. Вышеупомянутая смола сополимеризации этилена-метакриловой кислоты может быть получена общеизвестным способом, таким как способ полимеризации обработанного при высоком давлении полиэтилена низкой плотности с использованием производственного оборудования.

Вышеупомянутые частицы (А) смолы содержат группу силанола и/или алкоксисилильную группу. Благодаря присутствию вышеупомянутых функциональных групп частицы (А) смолы способны инициировать реакцию с частицами (В) оксида кремния и органическим соединением (С) титана, формируя композиционное покрытие, а также способны улучшить способность сцепления с краской и стойкость к действию масла для пресса. Вышеупомянутая алкоксисилильная группа конкретно не ограничена и включает, например, триметоксисилильную группу, диметоксисилильную группу, метоксисилильную группу, триэтоксисилильную группу, диэтоксисилильную группу и этоксисилильную группу. Вышеупомянутая функциональная группа может быть получена путем взаимодействия соединения силана с водной дисперсией вышеописанной сополимеризационной смолы этилена-ненасыщенной карбоновой кислоты. Вышеупомянутое соединение силана предпочтительно представляет собой соединение силана, содержащее эпоксигруппу.

Конкретные примеры соединений, используемых в качестве вышеупомянутого соединения силана, содержащего эпоксигруппу, включают 3-глицидоксипропилтриметоксисилан, 3-глицидоксипропилметилдиметоксисилан, 3-глицидоксипропилтриэтоксисилан, 3-глицидоксипропилметилдиэтоксисилан и 2-(3,4-эпоксициклогексил)этилтриметоксисилан. Перечисленные соединения могут быть использованы по отдельности либо в сочетании двух или более из них. Что касается количества вышеописанного смешиваемого соединения силана, вышеупомянутое содержащее эпоксигруппу соединение силана предпочтительно смешивают в количестве, составляющем от 0,1 до 30 мас.% относительно твердого вещества вышеописанной водной дисперсии смолы. Более предпочтительно соединение силана смешивают в количестве, составляющем от 1 до 10 мас.% относительно твердого вещества водной дисперсии смолы. В том случае, если количество смешиваемого соединения силана составляет менее 0,1 мас.%, стойкость к щелочам, стойкость к действию растворителей и способность сцепления с краской покрытия, сформированного на поверхности стального материала, ухудшаются, а в том случае, если упомянутое количество составляет более 30 мас.%, сродство с водой композиционного покрытия становится слишком близким, из-за чего может ухудшиться коррозионная стойкость или стойкость раствора водного агента для покрытий, используемого для формирования композиционного покрытия.

Взаимодействие водной дисперсии смолы с вышеописанным соединением силана может быть осуществлено в сочетании с эпоксисоединением. При использовании эпоксисоединения в композиционном покрытии в сочетании сродство композиционного покрытия с органическими смолами усиливается и поэтому такое композиционное покрытие может оказаться предпочтительным для улучшения способности сцепления с пленкой краски при нанесении отделочной краски. Вышеупомянутое эпоксисоединение включает простой полиглицидиловый эфир сорбита, простой полиглицидиловый эфир пентаэритрита, простой полиглицидиловый эфир глицерина, простой полиглицидиловый эфир диглицерина, простой диглицидиловый эфир пропиленгликоля, трис(2-гидроксиэтил)изоцианурат триглицидила, простой глицидиловый эфир бисфенола А и простой глицидиловый эфир гидрогенизированного бисфенола А. Перечисленные соединения могут быть использованы по отдельности либо в сочетании двух или более из них.

Вышеупомянутые частицы (А) смолы имеют средний диаметр от 20 до 100 нм. В данном случае средний размер частиц может быть определен при помощи прибора для измерения размера частиц на основе способа динамического рассеяния света, например FPAR-1000 (выпускается OTSUKA ELECTRONICS CO., LTD.). Величина вышеупомянутого среднего диаметра частиц представляет собой величину кумулятивного среднего диаметра частиц, полученного в результате разбавления водной дисперсии частиц (А) смолы до концентрации, подходящей для измерения вышеупомянутым прибором, ионообменной водой и измерения разбавленной водной дисперсии при 25°С. В том случае, если средний диаметр частиц, измеренный вышеупомянутым способом, составляет менее 20 нм, возникает проблема ухудшения обрабатываемости и коррозионной стойкости, поскольку такое покрытие имеет высокую вязкость и слишком близкое сродство с водой. В том случае, если средний размер частиц, измеренный вышеупомянутым способом, составляет более 100 нм, при эксплуатации покрытия возникает проблема снижения способности его сцепления с подложкой и стойкости к действию масла для пресса.

Средний диаметр вышеупомянутых частиц (А) смолы может поддерживаться в вышеуказанном интервале посредством регулирования видов нейтрализатора, условий диспергирования в воде, видов соединения силана, условий взаимодействия соединения силана, видов эпоксисоединения и условий взаимодействия эпоксисоединения. В качестве видов нейтрализатора предпочтительно использование щелочного металла с целью уменьшения среднего диаметра частиц, а в случае использования амина или аммиака предпочтительно его использование в сочетании со щелочным металлом. Что касается условий диспергирования в воде, предпочтительными являются такие условия, при которых диспергирование осуществляют при высокой скорости перемешивания при повышенных температурах непосредственно перед кипячением в течение длительного периода времени. Нужный диаметр частиц может быть получен, например, путем диспергирования со скоростью вращения, составляющей 500 об/мин или более в течение 4 часов или более. Соединение силана и эпоксисоединение предпочтительно нерастворимы в воде и представляют собой низкомолекулярные соединения, при этом взаимодействие соединения силана и эпоксисоединения предпочтительно осуществляют в условиях нагревания.

В качестве вышеупомянутой частицы (В) оксида кремния подходит частица, имеющая средний размер приблизительно от 5 до 50 нм, при этом используемые частицы (В) оксида кремния могут быть соответствующим образом выбраны из коллоидного диоксида кремния и спеченного диоксида кремния. Конкретные примеры включают SNOWTEX-N, SNOWTEX-C (изготовлены NISSAN CHEMICAL INDUSTRIES, LTD.), ADELITE AT-20N, ADELITE AT 20A (изготовлены Asahi Denka CO., LTD.) и CATALOID S-20L, CATALOID SA (изготовлены Catalysts & Chemicals Industries Co., Ltd.). Перечисленные частицы оксида кремния могут использоваться по отдельности либо в сочетании двух или более их видов.

Конкретные примеры соединений, применимых в качестве вышеупомянутого органического соединения (С) титана, включают дипропоксибис(триэтаноламинато)титан, дипропоксибис(диэтаноламинато)титан, дибутоксибис(триэтаноламинато)титан, дибутоксибис(диэтаноламинато)титан, дипропоксибис(ацетилацетонато)титан, дибутоксибис(ацетилацетонато)титан, дигидроксибис(аммонийлактато)титан, дигидроксибис(диаммонийлактато)титан, пропандиоксититанбис(этилацетоацетат), оксотитанбис(моноаммонияоксалат) и изопропилтри(N-амидэтил-аминоэтил)титанат. Перечисленные соединения могут быть использованы по отдельности либо в сочетании двух или более их видов.

Вышеупомянутое композиционное покрытие представляет собой покрытие, находящееся в состоянии, при котором частицы (А) смолы, частицы (В) оксида кремния и органическое соединение (С) титана соединяются между собой. Иными словами, это такое состояние, при котором функциональная группа на поверхности частицы смолы, функциональная группа на поверхности частицы оксида кремния и функциональная группа в органическом соединении (С) титана формируют сочетания и смешиваются.

Вышеупомянутое сочетание представляет собой сочетание, сформированное взаимодействием вначале Si-OR группы и/или Si-OH группы частицы (А) смолы, Si-OH группы на поверхности частицы (В) оксида кремния и Ti-OR' группы и/или Ti-OH группы органического соединения (С) титана, при этом предполагается, что такие сочетания представляют собой связь Si-O-Si, связь Si-O-Ti-O-Si и т.п.Благоприятное действие таких связей заключается в том, что органическая частица смолы формирует химически прочное сочетание с неорганической частицей. Далее, поскольку размеры частицы (А) смолы и частицы (В) оксида кремния находятся в рамках указанных диапазонов, в композиционном покрытии между частицами формируются упомянутые связи высокой плотности, поэтому такое композиционное покрытие становится химически стабильным и имеет высокую микроскопическую гомогенность. В связи с этим может быть сделан вывод о достижении особенно выдающихся результатов.

Вышеупомянутое композиционное покрытие может представлять собой покрытие, сформированное с включением в состав смеси по меньшей мере еще одного соединения (D), выбранного из группы, состоящей из фосфатных соединений, соединений тиокарбонила, оксида ниобия и соединений гуанидина. Это означает, что могут быть смешаны два или более видов фосфатного соединения, соединения гуанидина, соединения тиокарбонила и оксида ниобия, либо в состав смеси может быть включен любой из видов данных соединений. Иными словами, это означает, что в состав вышеупомянутого композиционного покрытия помимо основных компонентов, таких как частица (А) смолы, частица (В) оксида кремния и органическое соединение (С) титана, может входить по меньшей мере еще одно соединение, выбранное из группы, состоящей из фосфатных соединений, соединений тиокарбонила, оксида ниобия и соединений гуанидина.

Вышеупомянутое фосфатное соединение включает фосфорные кислоты, такие как ортофосфорная кислота, метатофосфорная кислота, пирофосфорная кислота, трифосфорная кислота и тетрафосфорная кислота, а также фосфаты, такие как фосфат триаммония, гидрофосфат диаммония, фосфат тринатрия и гидрофосфат динатрия. Перечисленные соединения фосфата могут быть использованы по отдельности либо в сочетании двух или более их видов. При использовании вышеупомянутого соединения фосфата ион фосфата формирует фосфатный слой на поверхности металлического основания, пассивируя металл и улучшая антикоррозийные свойства.

Соединение тиокарбонила, оксид ниобия и соединение гуанидина особенно эффективны для предотвращения белой ржавчины оцинкованного стального листа, равно как и соединения хрома, которые использовались ранее для защиты от коррозии.

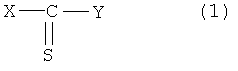

Вышеупомянутое соединение тиокарбонила имеет следующую общую формулу (1):

в которой Х и Y имеют одинаковые или различные значения и представляют собой Н, ОН, SH или NH2, либо углеводородную группу, содержащую от 1 до 15 атомов углерода, необязательно включающую ОН, SH или NH2 в качестве заместителя, и содержащую -О-, -NH-, -S-, -СО- или -CS-, при этом Х и Y необязательно соединены друг с другом, образуя кольцо.

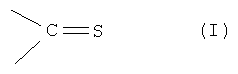

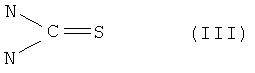

Соединение тиокарбонила, имеющее вышеприведенную общую формулу (1), относится к соединению, содержащему тиокарбонильную группу, имеющему следующую формулу (I):

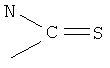

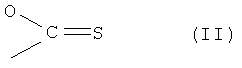

при этом среди тиокарбонильных групп предпочтительной является тиокарбонильная группа, содержащая атом азота или атом кислорода и имеющая следующую формулу (II):

или

или

Кроме того, может быть также использовано соединение, способное формировать содержащее тиокарбонильную группу соединение в водном растворе либо в присутствии кислоты или щелочи. Примеры вышеупомянутого соединения тиокарбонила включают тиомочевину и ее производные, имеющие следующую формулу (III):

например метилтиомочевину, диметилтиомочевину, триметилтиомочевину, этилтиомочевину, диэтилтиомочевину, 1,3-дибутилтиомочевину, фенилтиомочевину, дифенилтиомочевину, 1,3-бис(диметиламинопропил)-2-тиомочевину, этилентиомочевину и пропилентиомочевину.

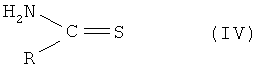

Кроме того, вышеупомянутое соединение тиокарбонила включает карботиокислоты и их соли, имеющие следующую формулу (IV):

например, тиоуксусную кислоту, тиобензойную кислоту, дитиоуксусную кислоту, метилдитиокарбамат натрия, диметилдитиокарбамат натрия, диметилдитиокарбамат триэтиламина, диэтилдитиокарбамат натрия, пентаметилендитиокарбамат пиперидина, пипеколилдитиокарбамат пипеколина и о-этилксантогенат калия.

Перечисленные соединения тиокарбонила могут быть использованы по отдельности либо в сочетании двух или более их видов. Кроме того, среди перечисленных соединений тиокарбонила нерастворимое в воде соединение тиокарбонила может быть смешано с используемым агентом для покрытий путем добавления после его однократного растворения раствором щелочи.

Вышеупомянутый оксид ниобия предпочтительно представляет собой коллоидные частицы оксида ниобия. При этом может быть сформировано покрытие, включающее коллоидные частицы оксида ниобия, тем самым еще более повышая коррозионную стойкость. Более предпочтительным является меньший средний диаметр вышеупомянутых коллоидных частиц оксида ниобия, поскольку он обеспечивает формирование более устойчивого и компактного покрытия, содержащего оксид ниобия, тем самым стабильно обеспечивая возможность предотвращения ржавчины на обрабатываемой подложке.

Вышеупомянутые коллоидные частицы оксида ниобия представляют собой частицы, в которых оксид ниобия диспергирован в виде мелких частиц в воде, при этом упомянутые коллоидные частицы могут, например, представлять собой частицы, в строгом смысле не формирующие оксид ниобия и находящиеся в аморфном состоянии, т.е. в промежуточном состоянии между гидроксидом ниобия и оксидом ниобия.

В качестве частиц оксида ниобия, добавляемых к водному агенту для покрытий, используемому для формирования композиционного покрытия, может быть использован золь оксида ниобия, получаемый общеизвестным способом. Вышеупомянутый золь оксида ниобия конкретно не ограничен и включает, например, золь оксида ниобия, получаемый общеизвестными способами, описанными в японской публикации Kokai Hei6-321543, японской публикации Kokai Hei8-143314 и японской публикации Kokai Hei8-325018. Может быть также использован золь оксида ниобия, выпускаемый для коммерческих целей Taki Chemical Co., Ltd.

Вышеупомянутые коллоидные частицы оксида ниобия предпочтительно имеют средний диаметр, составляющий 100 нм или менее. Упомянутый средний диаметр предпочтительно составляет от 2 до 50 нм, а еще более предпочтительно от 2 до 20 нм. Более предпочтительным является меньший упомянутый средний диаметр частиц, поскольку он обеспечивает формирование более устойчивого и компактного покрытия, содержащего оксид ниобия, тем самым стабильно обеспечивая возможность предотвращения ржавчины на обрабатываемой подложке. Средний диаметр вышеупомянутых коллоидных частиц оксида ниобия может быть определен при помощи прибора для измерения размера частиц на основе способа динамического рассеяния света, например FPAR-1000 (изготовлен OTSUKA ELECTRONICS CO., LTD).

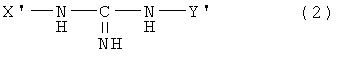

Вышеупомянутое соединение гуанидина имеет следующую формулу (2):

в которой Х' и Y' имеют одинаковые или различные значения и представляют собой Н, NH2, фенильную группу или метилфенильную группу (толильную группу), либо необязательно включают Н, NH2, фенильную группу или метилфенильную группу (толильную группу) в качестве заместителя и содержат -С(=NH)-, -СО- или -CS-.

Примеры вышеописанного соединения гуанидина включают гуанидин, аминогуанидин, гуанилтиомочевину, 1,3-ди-о-толилгуанидин, 1-о-толилбигуанид и 1,3-дифенилгуанидин. Вышеупомянутые соединения гуанидина могут быть использованы по отдельности либо в сочетании их двух или более видов.

Количество вышеупомянутых частиц (В) оксида кремния в вышеописанном композиционном покрытии предпочтительно составляет от 5 до 100 мас.% относительно количества вышеупомянутых частиц (А) смолы. В том случае, если данное количество составляет менее 5 мас.%, твердость и коррозионная стойкость покрытия, сформированного на поверхности стального материала, могут ухудшиться. В том случае, если данное количество составляет более 100 мас.%, способность к формированию пленки и водонепроницаемость покрытия могут ухудшиться. Данное количество более предпочтительно составляет от 10 до 50 мас.%.

В вышеописанном композиционном покрытии содержание атомов титана предпочтительно составляет от 0,05 до 3 мас.% относительно 100 мас.% общего содержания покрытия. В том случае, если содержание атомов титана составляет менее 0,05 мас.%, количество соответствующих компонентов в сформированном покрытии является недостаточным, в результате чего характеристики покрытия могут ухудшиться. В том случае, если данное количество составляет более 3 мас.%, сродство с водой покрытия становится слишком близким, из-за чего характеристики покрытия могут ухудшиться или может ухудшиться стабильность в ванне используемого водного агента для покрытий. Содержание атомов титана более предпочтительно составляет от 0,2 до 2 мас.%.

В том случае, если вышеописанное композиционное покрытие содержит соединение фосфата, содержание вышеупомянутых радикалов фосфата предпочтительно составляет от 0,01 до 5 мас.% в 100 мас.% покрытия. В том случае, если содержание радикалов фосфата составляет менее 0,01 мас.%, коррозионная стойкость становится недостаточной, а в том случае, если данное количество составляет более 5 мас.%, в некоторых используемых водных дисперсиях смолы водная дисперсия может желатинировать, что может привести к невозможности использования водной дисперсии. Содержание радикалов фосфата более предпочтительно составляет от 0,05 до 3 мас.%.

В том случае, если вышеописанное композиционное покрытие содержит соединение тиокарбонила, содержание вышеупомянутого соединения тиокарбонила предпочтительно составляет от 0,01 до 5 мас.% в 100 мас.% покрытия. В том случае, если содержание соединения тиокарбонила составляет менее 0,01 мас.%, коррозионная стойкость становится недостаточной, а в том случае, если данное количество составляет более 5 мас.%, это не только экономически невыгодно, поскольку степень коррозионной стойкости достигает предела, но и в некоторых используемых водных дисперсиях смолы водная дисперсия может желатинировать, что может привести к невозможности использования водной дисперсии. Содержание соединения тиокарбонила более предпочтительно составляет от 0,05 до 5 мас.%.

В том случае, если вышеописанное композиционное покрытие содержит оксид ниобия, содержание вышеупомянутого оксида ниобия предпочтительно составляет от 0,01 до 5 мас.% в расчете на эквивалентное содержание Nb2O5 в 100 мас.% покрытия. В том случае, если содержание оксида ниобия составляет менее 0,01 мас.%, адекватное предотвращение ржавчины, к сожалению, не может быть достигнуто, а в том случае, если данное количество составляет более 5 мас.%, оно может быть экономически невыгодным, поскольку не происходит усиления действия по предотвращению ржавчины. Содержание оксида ниобия более предпочтительно составляет от 0,05 до 3 мас.%.

В том случае, если вышеописанное композиционное покрытие содержит соединение гуанидина, содержание вышеупомянутого соединения гуанидина предпочтительно составляет от 0,01 до 5 мас.% в 100 мас.% покрытия. В том случае, если содержание соединения гуанидина составляет менее 0,01 мас.%, коррозионная стойкость становится недостаточной, а в том случае, если данное количество составляет более 5 мас.%, это не только экономически невыгодно, поскольку степень коррозионной стойкости достигает предела, но и в некоторых используемых водных дисперсиях смолы водная дисперсия может желатинировать, что может привести к невозможности использования водной дисперсии. Содержание соединения гуанидина более предпочтительно составляет от 0,05 до 3 мас.%.

В вышеописанном композиционном покрытии могут также присутствовать и другие компоненты, отличные от вышеупомянутых веществ (А)-(D). Например, в состав смеси могут входить смазка или пигмент. В качестве вышеупомянутой смазки могут быть использованы общеизвестные смазочные вещества, такие как смазка на основе фтора, смазка на основе углеводорода, смазка на основе амида жирной кислоты, смазка из сложного эфира, спиртовая смазка, смазка из металлического мыла и неорганическая смазка. В качестве вышеупомянутого пигмента могут быть использованы различные красящие пигменты, такие как оксид титана (TiO2), оксид цинка (ZnO), карбонат кальция (CaCO3), сульфат бария (BaSO4), оксид алюминия (Al2O3), каолиновая глина, углеродная сажа, оксиды железа (Fe2O3, Fe3O4) и т.п., а также подобные им органические пигменты.

Вышеописанное композиционное покрытие может быть сформировано путем обработки поверхности подложки агентом для покрытия стальных материалов, содержащим компоненты, необходимые для формирования покрытия.

Вышеупомянутый агент для покрытия стальных материалов предпочтительно является водным. Особенно предпочтительный вид вышеупомянутого водного агента для покрытия стальных материалов включает, например, агент для покрытий, в состав которого входят частицы (А) смолы, полученной взаимодействием водной дисперсии нейтрализованного продукта вышеописанного сополимера этилен-ненасыщенной карбоновой кислоты с соединением силана и эпоксисоединением, используемыми соответствующим образом, частицы (В) оксида кремния, органическое соединение (С) титана и по меньшей мере одно соединение, используемое соответствующим образом, выбранное из группы, включающей соединения фосфата, соединения тиокарбонила, оксид ниобия и соединения гуанидина. Водный агент для покрытия стальных материалов в данном случае может представлять собой водный агент, в котором смешаны перечисленные компоненты, при этом порядок добавления перечисленных компонентов конкретно не ограничен. Водный агент для покрытия стальных материалов может быть получен согласно, например, описанной ниже методике (1).

(1) Вышеупомянутую водную дисперсию нейтрализованного продукта сополимеризационной смолы этилен-ненасыщенной карбоновой кислоты соответствующим образом нагревают с целью повышения температуры при нагревании, и к ней соответствующим образом добавляют используемое соединение силана и эпоксисоединение для взаимодействия данных соединений с вышеописанной водной дисперсией с получением частиц (А) смолы, после чего полученные частицы (А) смолы смешивают с частицами (В) оксида кремния и органическим соединением (С) титана для получения водной композиции, а затем к полученной смеси при необходимости добавляют по меньшей мере одно соединение (D), выбранное из группы, включающей соединения фосфата, соединения тиокарбонила, оксид ниобия и соединения гуанидина.

В вышеописанном водном агенте для покрытия стальных материалов может быть использован растворитель или выравнивающий агент для формирования более равномерного и гладкого покрытия. Используемый растворитель конкретно не ограничен при условии, что он представляет собой растворитель, обычно используемый в композициях для покрытий, и включает, например, гидрофильные растворители, такие как спиртовой растворитель, кетоновый растворитель, растворитель из сложного эфира, растворитель из простого эфира, а также выравнивающие агенты, такие как силиконовый выравнивающий агент и т.п.

Формирование композиционного покрытия вышеописанным водным агентом для покрытия стальных материалов может быть осуществлено путем нанесения вышеописанного водного агента для покрытия стальных материалов на поверхность стального материала. Например, для нанесения покрытия на оцинкованный стальной материал или стальной материал без покрытия вышеописанный водный агент для покрытия стальных материалов наносят на покрываемое вещество, при необходимости, подвергнутое обезжириванию. Способ нанесения водного агента для покрытий на стальные материалы конкретно не ограничен, поэтому соответствующим образом может быть использован обычно применяемый способ нанесения покрытия валиком, способ напыления воздухом, способ безвоздушного напыления или способ окунания. Вещество, на которое наносят покрытие, предпочтительно предварительно нагревают или сушат его нагреванием после нанесения покрытия с целью повышения отверждаемости покрытия. Температура нагревания вещества, на которое наносят покрытие, составляет от 50 до 250°С, предпочтительно от 100 до 220°С. В том случае, если температура нагревания составляет менее 50°С, скорость испарения воды является низкой, поэтому адекватные характеристики формирования не могут быть достигнуты, в результате чего стойкость к воздействию растворителей и стойкость к щелочам композиционного покрытия ухудшаются. С другой стороны, если температура нагревания составляет более 250°С, происходит термическое разложение смолы, в результате чего стойкость к воздействию растворителей и стойкость к щелочам композиционного покрытия ухудшаются, а также из-за пожелтения ухудшается внешний вид композиционного покрытия. В том случае, если водный агент для покрытия стальных материалов сушат нагреванием после его нанесения, продолжительность сушки предпочтительно составляет от 1 секунды до 5 минут.

Количество покрытия в вышеописанном композиционном покрытии упомянутого стального листа составляет от 0,5 до 3 г/м2. В том случае, если вышеупомянутое количество покрытия составляет менее 0,5 г/м2, возникает проблема ухудшения коррозионной стойкости. В том случае, если вышеупомянутое количество покрытия составляет более 3 г/м2, возникает проблема ухудшения сцепления с подложкой.

Стальной лист с покрытием согласно настоящему изобретению также может быть использован в виде, при котором пленку для покрытий формируют нанесением отделочной краски на вышеописанное композиционное покрытие. Отделочная краска включает, например, композиции для покрытий, состоящие из акриловой смолы, модифицированной акрилатом алкидной смолы, эпоксисмолы, уретановой смолы, меламиновой смолы, фталевой смолы, аминосмолы, полиэфирной смолы или винилхлоридной смолы.

Толщину пленки для покрытий из отделочной краски определяют в соответствии с назначением изделий из антикоррозионного металла или видов используемой отделочной краски и конкретно не ограничивают. Толщина такой пленки обычно составляет приблизительно от 5 до 300 мкм, более предпочтительно - приблизительно от 10 до 200 мкм. Пленка для покрытий из отделочной краски может быть сформирована нанесением отделочной краски на покрытие, сформированное нанесением вышеописанного водного агента для покрытия стальных материалов и последующей сушкой и отверждением нанесенной отделочной краски путем ее нагревания. Температуру и продолжительность сушки устанавливают в соответствии с видами наносимой отделочной краски или толщиной покрывающей пленки; обычно температура сушки предпочтительно составляет от 50 до 250°С, а продолжительность сушки предпочтительно составляет от 5 минут до 1 часа. Нанесение отделочной краски может быть осуществлено общеизвестными способами в соответствии с видом отделочной краски.

В качестве стального материала в настоящем изобретении могут быть, например, упомянутый стальной листовой материал с гальваническим покрытием на основе цинка, такой как цинкованный стальной лист, стальной лист с покрытием из цинка и никеля, стальной лист с покрытием из цинка и железа, стальной лист с покрытием из цинка и хрома, стальной лист с покрытием из цинка и алюминия, стальной лист с покрытием из цинка и титана, стальной лист с покрытием из цинка и магния, стальной лист с покрытием из цинка и марганца, стальной лист с покрытием из цинка, алюминия и магния и стальной лист с покрытием из цинка, алюминия, магния и кремния, а также стальной листовой материал с дополнительным покрытием, сформированным с включением небольшого количества кобальта, молибдена, вольфрама, никеля, титана, хрома, алюминия, марганца, железа, магния, свинца, висмута, сурьмы, олова, меди, кадмия и мышьяка в виде гетерогенного металла или загрязняющей примеси в слое покрытия упомянутого стального листового материала с покрытием на основе цинка, а также с диспергированием неорганических веществ, таких как диоксид кремния, оксид алюминия, диоксид титана и т.п., подобным образом в слое покрытия упомянутого стального листового материала с покрытием на основе цинка. Кроме того, композиционное покрытие согласно настоящему изобретению также может быть нанесено на гальваническое покрытие из нескольких слоев, сформированное в результате сочетания описанного выше покрытия с другими видами гальванического покрытия, такими как нанесение покрытия из железа, нанесение покрытия из железа и фосфора, нанесение покрытия из никеля и нанесение покрытия из кобальта. Кроме того, оно также может быть нанесено на гальваническое покрытие из алюминия или алюминиевого сплава. Способ нанесения гальванического покрытия конкретно не ограничен, поэтому может быть использован любой общеизвестный способ гальваностегии, погружение в расплав, напыление, нанесение дисперсии и вакуумное осаждение.

Вышеупомянутый стальной лист с покрытием, сформированным путем нанесения вышеописанного водного агента для покрытия стальных материалов на поверхность стального материала, приобретает коррозионную стойкость, способность сцепления с подложкой, стойкость к действию растворителей, стойкость к щелочам и стойкость к действию масла для пресса, при этом покрытие стального листа, сформированное путем дополнительного нанесения отделочной краски, обладает высокой способностью сцепления с покрывающей пленкой из отделочной краски.

РЕЗУЛЬТАТЫ, ОБЕСПЕЧИВАЕМЫЕ ДАННЫМ ИЗОБРЕТЕНИЕМ

Согласно настоящему изобретению стальной листовой материал, имеющий органическое-неорганическое композиционное покрытие, обладающее более высокой способностью сцепления с подложкой и стойкостью к действию масла для пресса, получают без ухудшения коррозионной стойкости, стойкости к действию растворителей, стойкости к щелочам и способности сцепляться с краской.

ПРЕДПОЧТИТЕЛЬНЫЕ ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Далее настоящее изобретение описано более конкретно при помощи примеров получения водной дисперсионной смолы, примеров и сравнительных примеров. Следует отметить, что в дальнейшей части описания все “%” величин концентрации представляют собой “ мас.%”.

Пример получения частиц смолы (А-1)

В реактор помещают сополимеризационную смолу этилена-метакриловой кислоты (содержание метакриловой кислоты составляет 18%) и к ней добавляют гидроксид натрия в количестве 5% относительно количества вышеупомянутой сополимеризационной смолы и деионизированную воду, после чего полученную смесь перемешивают при 95°С в течение 6 часов, получая водную дисперсию смолы, содержащую 20% твердых веществ. К полученной водной дисперсии смолы дополнительно добавляют простой полиглицидиловый эфир пентаэритрита в количестве 0,4% и γ-глицидоксипропилтриметоксисилан в количестве 1,2%, и полученную смесь подвергают взаимодействию при 85°С в течение 2 часов, получая водную дисперсию частиц смолы (А-1), содержащую 21% твердых веществ и силанольные группы и/или метоксисилильные группы. Средний диаметр частиц смолы (А-1), установленный при помощи прибора для измерения размера частиц на основе способа динамического рассеяния света FPAR-1000 (изготовлен OTSUKA ELECTRONICS CO., LTD), составляет 72 нм.

Пример получения частиц смолы (А-2)

В реактор помещают сополимеризационную смолу этилена-метакриловой кислоты (содержание метакриловой кислоты составляет 20%) и к ней добавляют гидроксид натрия в количестве 3,7%, 25% аммиачной воды (концентрация 25%) в количестве 6,3% относительно количества вышеупомянутой сополимеризационной смолы, и деионизированную воду, после чего полученную смесь перемешивают при 95°С в течение 6 часов, получая водную дисперсию смолы, содержащую 20% твердых веществ. К полученной водной дисперсии смолы дополнительно добавляют простой полиглицидиловый эфир пентаэритрита в количестве 0,6% и γ-глицидоксипропилтриэтоксисилан в количестве 1,2%, и полученную смесь подвергают взаимодействию при 85°С в течение 2 часов, получая водную дисперсию частиц смолы (А-2), содержащую 21% твердых веществ и силанольные группы и/или этоксисилильные группы. Средний диаметр частиц смолы (А-2), измеренный вышеописанным способом, составляет 84 нм.

Пример получения частиц смолы (А-3)

В реактор помещают сополимеризационную смолу этилена-метакриловой кислоты (содержание метакриловой кислоты составляет 20%) и к ней добавляют гидроксид натрия в количестве 5,6% относительно количества вышеупомянутой сополимеризационной смолы и деионизированную воду, после чего полученную смесь перемешивают при 95°С в течение 6 часов, получая водную дисперсию смолы, содержащую 20% твердых веществ. К полученной водной дисперсии смолы дополнительно добавляют простой полиглицидиловый эфир глицерина в количестве 0,8% и γ-глицидоксипропилтриметоксисилан в количестве 0,8% и полученную смесь подвергают взаимодействию при 85°С в течение 2 часов, получая водную дисперсию частиц смолы (А-3), содержащую 21% твердых веществ и силанольные группы и/или метоксисилильные группы. Средний диаметр частиц смолы (А-3), измеренный вышеописанным способом, составляет 76 нм.

Пример получения частиц смолы (А-4)

В реактор помещают сополимеризационную смолу этилена-метакриловой кислоты (содержание метакриловой кислоты составляет 20%) и к ней добавляют гидроксид натрия в количестве 5,6% относительно количества вышеупомянутой сополимеризационной смолы и деионизированную воду, после чего полученную смесь перемешивают при 95°С в течение 2 часов, получая водную дисперсию смолы, содержащую 20% твердых веществ. К полученной водной дисперсии смолы дополнительно добавляют простой полиглицидиловый эфир глицерина в количестве 0,8% и γ-глицидоксипропилтриметоксисилан в количестве 0,8% и полученную смесь подвергают взаимодействию при 85°С в течение 2 часов, получая водную дисперсию частиц смолы (А-4), содержащую 21% твердых веществ и силанольные группы и/или метоксисилильные группы. Средний диаметр частиц смолы (А-4), измеренный вышеописанным способом, составляет 128 нм.

Пример получения частиц смолы (А-5)

В реактор помещают сополимеризационную смолу этилена-метакриловой кислоты (содержание метакриловой кислоты составляет 20%) и к ней добавляют аммиачную воду (концентрация 25%) в количестве 15,8% относительно количества вышеупомянутой сополимеризационной смолы и деионизированную воду, после чего полученную смесь перемешивают при 95°С в течение 2 часов, получая водную дисперсию смолы, содержащую 20% твердых веществ. К полученной водной дисперсии смолы дополнительно добавляют простой диглицидиловый эфир гидрогенизированного бисфенола А в количестве 1,2% и γ-глицидоксипропилтриметоксисилан в количестве 1,2% и полученную смесь подвергают взаимодействию при 85°С в течение 2 часов, получая водную дисперсию частиц смолы (А-5), содержащую 21% твердых веществ и силанольные группы и/или метоксисильные группы. Средний диаметр частиц смолы (А-5), измеренный вышеописанным способом, составляет 145 нм.

Пример получения частиц смолы (А-6)

В реактор помещают 2% водный раствор лаурилсульфата натрия и выдерживают его при 80°С, после чего в него добавляют персульфат аммония таким образом, чтобы его количество составляло 0,3% относительно вышеупомянутого 2% водного раствора. Сразу же после этого начинают по каплям добавлять ненасыщенную смесь мономеров, состоящую из стирола, метилметакрилата, 2-этилгексилакрилата, метакриловой кислоты и γ-метакрилоксипропилтриметоксисилана, в пропорции 30:34:30:2:4 (отношение масс), и всю ненасыщенную смесь мономеров подобным образом загружают в течение 2 часов. Полученную смесь перемешивают в течение часа при имеющейся температуре, охлаждают и доводят ее рН до 8 при помощи аммиачной воды, получая водную дисперсию частиц смолы (А-6), содержащую 21% твердых веществ и силанольные группы и/или метоксисилильные группы. Средний диаметр частиц смолы (А-6), измеренный вышеописанным способом, составляет 80 нм.

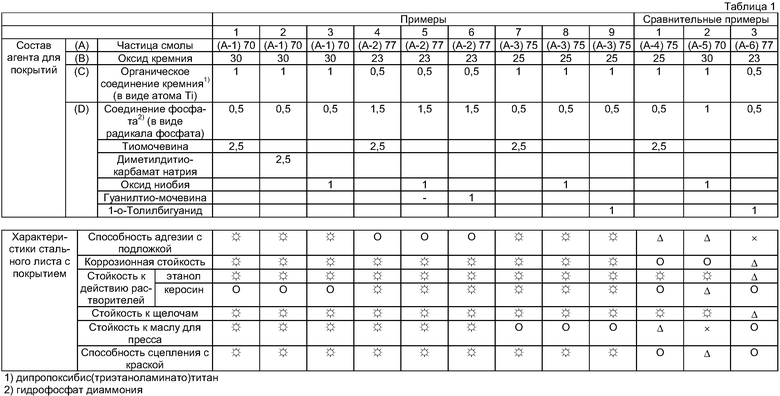

Пример 1

Получение водного агента для покрытий

С водной дисперсией вышеописанных частиц (А-1) смолы последовательно смешивают водную дисперсию оксида кремния, имеющего средний диаметр частиц, равный 15 нм, дипропилбис(триэтаноламинато)титан, гидрофосфат диаммония и тиомочевину согласно составу, представленному а таблице 1, получая водную композицию, содержащую 18% твердых веществ.

Получение листового материала для испытаний

Оцинкованный электролитическим способом стальной лист (количество осажденного цинка 20 г/м2) толщиной 0,8 мм обезжиривают при 60°С в течение 2 минут распылением 2% водного раствора щелочного обезжиривающего агента (SURF CLEANER 155, изготовлен Nippon Paint Co., Ltd.), ополаскивают водой и сушат теплым воздухом. После охлаждения обезжиренного, оцинкованного стального листа вышеупомянутый материал для покрытий на основе воды наносят на используемый стальной лист при помощи планки для нанесения покрытий таким образом, что количество высушенного покрытия составляет 1 г/м2, и стальной лист прокаливают в печи с горячим воздухом, температура в которой составляет 500°С, до тех пор пока температура стального листа не достигнет 180°С и стальные листы не будут готовы.

Способ оценки

Оценивают коррозионную стойкость, способность сцепления с подложкой, стойкость к действию растворителей, стойкость к щелочам, стойкость к маслу для пресса и способность сцепления с краской. Оценку производят согласно следующим критериям и полученные результаты представлены в таблице 1.

Коррозионная стойкость

Края и обратную сторону листа для испытаний заклеивают липкой лентой и на лицевую сторону листа при 35°С разбрызгивают 5% солевой раствор, согласно следующим критериям оценивают состояние поверхности, на которой через 120 часов образуется белая ржавчина.

☼: белая ржавчина не образуется.

О: площадь, на которой образуется белая ржавчина, составляет менее 10%.

∆: площадь, на которой образуется белая ржавчина, составляет по меньшей мере 10% и менее 30%.

×: площадь, на которой образуется белая ржавчина, составляет по меньшей мере 30%.

Способность сцепления с подложкой

Лист для испытаний через 1 час или менее после нанесения покрытия экструдируют на 8 мм при помощи испытательного прибора Эриксена, к экструдированному участку приклеивают Cellotape (зарегистрированный товарный знак) (изготовлен NICHIBAN CO., LTD), после чего ленту с силой отклеивают. Состояние покрытия после отклеивания Cellotape (зарегистрированный товарный знак) оценивают согласно следующим критериям.

☼: не отслаивается.

О: слегка отслаивается.

∆: частично отслаивается.

×: полностью отслаивается.

Стойкость к действию растворителей

Лист для испытаний устанавливают в приборе для определения трения и отслеживают десять его движений назад и вперед под нагрузкой 0,5 кгс/см2, прикладываемой вместе с абсорбирующей хлопчатобумажной тканью, пропитанной этанолом, и пятьдесят движений под нагрузкой 0,5 кгс/см2, прикладываемой вместе с абсорбирующей хлопчатобумажной тканью, пропитанной керосином. Состояние покрытия после соскабливания оценивают согласно следующим критериям.

☼: отсутствие следов на отслеживаемой поверхности.

О: небольшие следы на отслеживаемой поверхности.

∆: белые следы на отслеживаемой поверхности.

×: покрытие стерто с отслеживаемой поверхности.

Стойкость к щелочам

Лист для испытаний, изготовленный сразу же после получения водного агента для покрытий, и лист для испытаний, изготовленный через 10 дней после получения водного агента для покрытий, погружают в 2% водный раствор щелочного обезжиривающего агента (SURF CLEANER 53, изготовлен Nippon Paint Co., Ltd), имеющий температуру 55°С, на 30 минут при перемешивании водного раствора. Состояние покрытия после погружения оценивают согласно следующим критериям.

☼: не отслаивается.

О: слегка отслаивается.

∆: частично отслаивается.

×: полностью отслаивается.

Стойкость к маслу для пресса

Лист для испытаний погружают в масло для пресса (G6318SK, изготовлено NIHON KOHSAKUYU CO., LTD) при комнатной температуре на 24 часа. Состояние покрытия после погружения оценивают согласно следующим критериям.

☼: цвет не изменяется.

О: цвет слегка изменяется.

∆: неравномерное покрытие.

×: отслаивается.

Адгезионная способность покрытия

Материал для покрытий из меламиналкида (Superlac 100, изготовлен Nippon Paint Co., Ltd.) наносят на поверхность листа для испытаний при помощи планки для нанесения покрытий таким образом, что высушенная пленка имеет толщину 20 мкм, и стальной лист прокаливают при 120°С в течение 25 минут, получая плиту с покрытием. Затем плиту с покрытием погружают в кипящую воду на 30 минут и оставляют на 24 часа. Затем плиту с покрытием экструдируют на 7 мм при помощи испытательного прибора Эриксена, к экструдированной плите приклеивают Cellotape (зарегистрированный товарный знак) (выпускается NICHIBAN CO., LTD), после чего ленту с силой отклеивают.Состояние пленки покрытия после отклеивания Cellotape (зарегистрированный товарный знак) оценивают согласно следующим критериям.

☼: не отслаивается.

О: слегка отслаивается.

∆: частично отслаивается.

×: полностью отслаивается.

Примеры 2-9, сравнительные примеры 1-3

Листы для испытаний получают и оценивают, используя такую же методику, как и в примере 1, за исключением того, что составы водных агентов для покрытия изменяют согласно величинам, приведенным в таблице 1. Результаты оценки представлены в таблице 1.

Примеры 10-18, сравнительные примеры 4-6

Листы для испытаний из примеров 10-18 и сравнительных примеров 4-6 получают и оценивают, используя такие же материалы для покрытий на основе воды, как и в примерах 1-9 и сравнительных примерах 1-3 соответственно, как описано в таблице 2, и согласно методикам, описанным в примерах 1-9 и сравнительных примерах 1-3 соответственно, за исключением того, что оцинкованный стальной лист из нерафинированной стали, используемый для испытаний, заменяют стальным листом, оцинкованным погружением в расплав (количество осажденного цинка 60 г/м2), толщиной 0,8 мм. Результаты оценки представлены в таблице 2.

70

70

Из результатов вышеприведенных примеров очевидно, что стальной лист с покрытием согласно настоящему изобретению обладает отличными свойствами, такими как коррозионная стойкость, способность адгезии к подложке, стойкость к действию растворителей, стойкость к щелочам, стойкость к маслу для пресса и способность сцепления с краской.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

Стальной лист с покрытием согласно настоящему изобретению может быть соответствующим образом использован для автомобилей, бытовых электрических приборов, строительных материалов и т.п.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬНОЙ ЛИСТ С ПОКРЫТИЕМ | 2006 |

|

RU2404289C2 |

| СОСТАВ ДЛЯ ПОДГОТОВКИ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ ПЕРЕД НАНЕСЕНИЕМ ПОКРЫТИЯ И СПОСОБ ПОДГОТОВКИ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ ПЕРЕД НАНЕСЕНИЕМ ПОКРЫТИЯ | 2007 |

|

RU2428519C2 |

| МАТЕРИАЛ ДЛЯ ОКРАШИВАНИЯ, МАТЕРИАЛ ДЛЯ ПЕЧАТИ И МАТЕРИАЛ ДЛЯ ПОКРЫТИЯ | 2013 |

|

RU2621811C2 |

| СОСТАВ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 2003 |

|

RU2363769C2 |

| РАСТВОР ДЛЯ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ПОКРЫТОГО СТАЛЬНОГО ЛИСТА ПОД ГОРЯЧЕЕ ПРЕССОВАНИЕ | 2016 |

|

RU2687326C1 |

| ТОНЕР, ПРОЯВИТЕЛЬ И УСТРОЙСТВО ФОРМИРОВАНИЯ ИЗОБРАЖЕНИЯ | 2014 |

|

RU2621717C2 |

| ЛИСТ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ, ПОКРЫТЫЙ ИЗОЛИРУЮЩЕЙ ПЛЁНКОЙ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И МАТЕРИАЛ ПОКРЫТИЯ ДЛЯ ФОРМИРОВАНИЯ ИЗОЛИРУЮЩЕЙ ПЛЁНКИ | 2017 |

|

RU2706631C1 |

| ТОЛСТЫЙ ЛИСТ МЕТАЛЛА С ПОКРЫТИЕМ И КОНСТРУКЦИОННЫЙ МАТЕРИАЛ ДЛЯ НАРУЖНОГО ИСПОЛЬЗОВАНИЯ | 2014 |

|

RU2620427C1 |

| КРАСЯЩАЯ КОМПОЗИЦИЯ И СПОСОБ ФОРМИРОВАНИЯ ПОКРЫВНОЙ ПЛЕНКИ С ЕЕ ПРИМЕНЕНИЕМ | 2012 |

|

RU2566145C2 |

| ВОДНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ И ПОЛУЧЕНИЕ СЛОЕВ ВЕРХНЕГО ПОКРЫТИЯ С ПРИМЕНЕНИЕМ КОМПОЗИЦИИ ДЛЯ ПОКРЫТИЯ | 2014 |

|

RU2678042C2 |

Изобретение относится к стальному листу с нанесенным на него композиционным покрытием. Стальной лист с покрытием, представляющий собой стальной материал и нанесенное на него композиционное покрытие, которое покрывает указанный стальной материал. Упомянутое композиционное покрытие включает частицы смолы, представляющей собой сополимер этилена и ненасыщенной карбоновой кислоты, содержащий силанольные группы и/или алкоксисилильные группы, и имеющие средний диаметр от 20 до 100 нм, частицы оксида кремния, имеющие средний диаметр от 5 до 50 нм, и органическое соединение титана, при этом частицы смолы, частицы оксида кремния и органическое соединение титана перемешаны. Содержание упомянутого композиционного покрытия составляет от 0,5 до 3 г/м2. Получается стальной лист с покрытием, обладающим улучшенной способностью сцепляемости с подложкой и стойкостью к действию масла для пресса. 3 з.п. ф-лы, 2 табл.

1. Стальной лист с покрытием, представляющий собой стальной материал и нанесенное на него композиционное покрытие, которое покрывает указанный стальной материал, где упомянутое композиционное покрытие включает частицы смолы, представляющей собой сополимер этилена и ненасыщенной карбоновой кислоты, содержащий силанольные группы и/или алкоксисилильные группы и имеющие средний диаметр от 20 до 100 нм, частицы оксида кремния, имеющие средний диаметр от 5 до 50 нм, и органическое соединение титана, при этом частицы смолы, частицы оксида кремния и органическое соединение титана перемешаны, и где содержание упомянутого композиционного покрытия составляет от 0,5 до 3 г/м2.

2. Стальной лист с покрытием по п.1, в котором содержание частиц оксида кремния в композиционном покрытии составляет от 5 до 50 мас.% относительно содержания частиц смолы, а содержание атомов титана составляет от 0,05 до 3 мас.% относительно общего содержания покрытия.

3. Стальной лист с покрытием по п.1 или 2, в котором частица смолы включает смолу, представляющую собой сополимер этилена и метакриловой кислоты.

4. Стальной лист с покрытием по п.1 или 2, в котором композиционное покрытие дополнительно содержит по меньшей мере одно соединение, выбранное из группы, состоящей из фосфатных соединений, соединений тиокарбонила, оксида ниобия и соединений гуанидина, при этом частицы смолы, частицы оксида кремния, органическое соединение титана и по меньшей мере одно указанное соединение перемешаны.

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| ПОЛИМЕРИЗУЕМЫЕ КОМПОЗИЦИИ ДЛЯ НАНЕСЕНИЯ ОРГАНИЧЕСКОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКИЕ МАТЕРИАЛЫ | 1998 |

|

RU2216559C2 |

| Состав для покрытия | 1974 |

|

SU621319A3 |

| МЕТАЛЛИЧЕСКИЕ ПОВЕРХНОСТИ С ПОКРЫТИЕМ ИЗ ПОЛИАМИДА | 2003 |

|

RU2258006C2 |

| СПОСОБ ЦИНКОВОГО ФОСФАТИРОВАНИЯ С ИНТЕГРИРОВАННЫМ ДОПОЛНИТЕЛЬНЫМ ПАССИВИРОВАНИЕМ | 1997 |

|

RU2179198C2 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

2011-02-20—Публикация

2006-06-15—Подача