Перекрестная ссылка на родственные заявки

Данная заявка представляет собой частичное продолжение патентной заявки Соединенных Штатов с регистрационным номером 13/688,571, поданной 29 ноября 2012 года и озаглавленной «Способ подавления льдообразования на подложке», которая, в свою очередь, испрашивает приоритет по предварительной заявке США с регистрационным номером 61/566,077, поданной 2 декабря 2011 года, обе из которых во всей своей полноте посредством ссылки включаются в настоящий документ.

Область техники, к которой относится изобретение

Настоящее изобретение относится к способам подавления льдообразования на подложках, в частности, подходящим для использования на деталях летательных аппаратов.

Уровень техники

Борьба с обледенением представляет собой значительную и практическую проблему для множества отраслей промышленности. Например, обледенение на летательных аппаратах вносит свой вклад в приблизительно 12% от общего количества несчастных случаев, которые происходили между 1990 и 2000 годами в соответствии с базой данных по несчастным случаям фонда АОРА Air Safety Foundation.

Обледенение наиболее вероятно происходит при наружной температуре в диапазоне от 0°C до -20°C. Обледенение может привести к образованию льда на аэродинамических профилях и других поверхностях конструкции летательного аппарата, включающих крылья, стабилизаторы, руль направления, элероны, воздухозаборники двигателя, воздушные винты, роторы, фюзеляж и тому подобное. Лед на поверхности летательного аппарата может искажать течение воздуха по крылу, быстро уменьшая подъемную силу крыла и значительно увеличивая сопротивление летательного аппарата. Как это продемонстрировали испытания в аэродинамической трубе и летные испытания, накопления инея, снега и льда (на передней кромке или верхней поверхности крыла), не более толстые и не более шероховатые, чем кусок крупнозернистой наждачной бумаги, могут уменьшать подъемную силу на 30 процентов и увеличивать сопротивление летательного аппарата на вплоть до 40 процентов. Более значительные наросты могут уменьшать подъемную силу еще больше и могут увеличивать сопротивление летательного аппарата на 80 и более процентов.

Распыление на летательном аппарате на земле жидкостей на гликолевой основе является дорогостоящим и вредным для окружающей среды. Например, очистка летательного аппарата Cessna 172 от льда или небольшого количества снега может потребовать 10-15 галлонов (37,85-56,78 литров) жидкости при общих затратах, доходящих вплоть до 160 долларов США; удаление небольшого инея в ясный день с реактивного самолета бизнес-класса среднего размера может стоить 300 долларов США, а удаление ледяного дождя при большом количестве мокрого снега с того же самого реактивного самолета среднего размера может стоить приблизительно 10000 долларов США.

Для льдоудаления с летательных аппаратов также использовали химические реагенты, такие как производные гликолевых простых эфиров, поскольку они эффективно уменьшают температуру замерзания. Однако недавно Канада наложила запрет на 2-метоксиэтанол в качестве противообледенительного химического реагента вследствие экологических проблем.

Антиобледенение и льдоудаление представляют собой два основных подхода при предотвращении обледенения летательного аппарата. Антиобледенение подключают до попадания при полете в условия обледенения, тогда как льдоудаление используют после образования льда. Для современных летательных аппаратов существует несколько типов систем льдоудаления и/или антиобледенения, которые в общем случае подразделяются на механические, химические и термические. Конкретные примеры включают пневматические противообледенители, множество наложенных электроимпульсных элементов, противообледенительные жидкости, отводимый отбираемый воздух или горячий воздух со ступеней турбины и электропроводящие резистивные нагревательные элементы. Энергопотребление для такого оборудования велико. Например, потребляемая мощность в ваттах, требуемая для антиобледенительной системы в типичном однодвигательном или легком двухдвигательном летательном аппарате с высокими летно-техническими характеристиками при использовании резистивных нагревателей, составляет приблизительно 21000 Ватт.

В настоящее время на все внешние поверхности летательного аппарата наносят полиуретановое покрытие вследствие его высоких эксплуатационных характеристик, таких как долговечность, стойкость к атмосферным воздействиям, стойкость к химическим воздействиям, стойкость к воздействиям низких температур, стойкость к воздействиям коррозионных сред и аэродинамическое сопротивление. Однако химическая структура полиуретана характеризуется высокой поверхностной энергией и сильной адгезией ко льду вследствие наличия водородной связи.

Было бы желательно создать способ подавления льдообразования на подложке при использовании покрытия, которое может значительно уменьшить адгезию льда и удовлетворять требованиям к техническим характеристикам материала покрытий для летательного аппарата.

Сущность изобретения

Настоящее изобретение направлено на способ подавления льдообразования на подложке, включающий нанесение на подложку отверждаемой пленкообразующей композиции. Отверждаемая пленкообразующая композиция содержит:

(a) отвердитель, содержащий изоцианатные функциональные группы;

(b) пленкообразующий полимер, содержащий функциональные группы, реакционно-способные по отношению к изоцианатным группам (а);

(c) акриловый полимер, содержащий (i) боковые функциональные группы, реакционно-способные по отношению к изоцианатным группам (а), и (ii) полисилоксановые боковые цепи; и

(d) полисилоксан, отличный от пленкообразующего полимера (b) и акрилового полимера (c).

Подробное описание изобретения

За исключением рабочих примеров или случаев, в которых прямо указано иное, все числа, выражающие количества ингредиентов, условия проведения реакции и тому подобное, которые использованы в описании и формуле изобретения, следует понимать во всех случаях как модифицированные термином «приблизительно». В соответствии с этим, если только не будет указано обратное, численные параметры, представленные в следующем далее описании изобретения и прилагаемой формуле являются приблизительными и могут варьироваться в зависимости от желательных свойств, получаемых в настоящем изобретении. Наконец, не в порядке попытки ограничения применения доктрины эквивалентов к объему формулы изобретения, каждый численный параметр должен, по меньшей мере, восприниматься в свете количества приведенных значащих числовых разрядов и при применении обычных методик округления.

Несмотря на то, что численные диапазоны и параметры, представляющие широкий объем изобретения, являются приближениями, численные значения, приведенные в конкретных примерах, представлены по возможности наиболее точно. Однако любое численное значение по самой своей природе включает определенные погрешности, необходимым образом возникающие в результате наличия стандартного изменения, обнаруживаемого при их измерениях в ходе соответствующих испытаний.

Также необходимо понимать, что любой численный диапазон, приведенный в настоящем документе, предполагает включение всех поддиапазонов, заключенных в его пределах. Например, диапазон «от 1 до 10» предполагает включение всех поддиапазонов от (и с включением) приведенного минимального значения 1 до (и с включением) приведенного максимального значения 10, то есть, с минимальным значением, равным или большим 1, и максимальным значением, равным или меньшим 10.

В соответствии с использованием в данном описании изобретения и прилагаемой формуле изобретения слова «один», «некий» и «данный» включают множество соответствий, если только однозначно и недвусмысленно не будет наложено ограничение одним соответствием.

Различные варианты осуществления и примеры настоящего изобретения в соответствии с представлением в настоящем документе в каждом случае понимают как неограничивающие по отношению к объему изобретения.

В соответствии с использованием в следующих далее описании изобретения и формуле изобретения следующие далее термины имеют значения, указанные ниже:

Термин «отверждаемый» в соответствии с использованием, например, в связи с отверждаемой композицией обозначает, что указанная композиция является полимеризуемой или сшиваемой посредством функциональных групп, например, при использовании способов, которые включают нижеследующее, но не ограничиваются только этим: тепловое (в том числе отверждение при температуре окружающей среды) и/или каталитическое воздействие.

Термин «отверждать», «отвержденный» или подобные термины в соответствии с использованием в связи с отвержденной или отверждаемой композицией, например, «отвержденная композиция» из некоторого конкретного фрагмента описания изобретения, обозначает, что, по меньшей мере, часть полимеризуемых и/или сшиваемых компонентов, которые образуют отверждаемую композицию, является заполимеризованной и/или сшитой. В дополнение к этому, отверждение полимеризуемой композиции относится к воздействию на упомянутую композицию условий проведения отверждения, таких как нижеследующее, но не ограничивающихся только этим: тепловое отверждение, ведущее к прохождению реакции для реакционно-способных функциональных групп композиции и приводящее в результате к полимеризации и образованию полимеризата. В случае воздействия на полимеризуемую композицию условий проведения отверждения по завершении полимеризации и после прохождения реакции для большинства реакционно-способных концевых групп скорость реакции для оставшихся непрореагировавших реакционно-способных концевых групп будет поступательно становиться все более низкой. Полимеризуемая композиция может быть подвергнута воздействию условий проведения отверждения вплоть до ее, по меньшей мере, частичного отверждения. Термин «по меньшей мере, частично отвержденный» обозначает воздействие на полимеризуемую композицию условий проведения отверждения, где имеет место реакция, по меньшей мере, для части реакционно-способных групп композиции с образованием полимеризата. Полимеризуемая композиция также может быть подвергнута воздействию условий проведения отверждения таким образом, чтобы было достигнуто по существу полное отверждение, и дальнейшее отверждение в результате не приводит к какому-либо значительному дополнительному улучшению свойств полимера, таких как твердость.

Термин «реакционно-способный» относится к функциональной группе, способной подвергаться химической реакции с самой собой и/или с другими функциональными группами, самопроизвольно или при подводе тепла или в присутствии катализатора или при использовании любого другого способа, известного для специалистов в соответствующей области техники.

Под термином «полимер» подразумевается полимер, включающий гомополимеры и сополимеры, и олигомеры. Под термином «композитный материал» подразумевается комбинация из двух и более различных материалов.

В способе настоящего изобретения льдообразование на подложке подавляют в результате нанесения на поверхность подложки отверждаемой пленкообразующей композиции. Подложки, подходящие для использования в способе настоящего изобретения, включают подложки из твердого металла, такие как подложки из черных металлов, алюминия, алюминиевых сплавов, меди и других металлов и сплавов. Подложки из черного металла, использованные в практике настоящего изобретения, могут включать железо, сталь и их сплавы. Неограничивающие примеры подходящих для использования стальных материалов включают холоднокатаную сталь, гальванизированную (оцинкованную) сталь, электрогальванизированную сталь, нержавеющую сталь, травленую сталь, железоцинковый сплав, такой как GALVANNEAL, и их комбинации. Также могут быть использованы и комбинации или композиты из черных и цветных металлов. В определенных вариантах осуществления настоящего изобретения подложка содержит композитный материал, такой как пластмасса или стекловолоконный композит. В одном конкретном варианте осуществления подложка представляет собой стекловолоконный и/или углеволоконный композит в форме ветролопасти. Способ также является подходящим для использования при подавлении льдообразования на подложках, использованных в турбинах и деталях летательного аппарата, таких как аэродинамические профили, крылья, стабилизаторы, рули направления, элероны, воздухозаборники двигателя, воздушные винты, роторы, фюзеляж и тому подобное.

Перед осаждением любых композиций покрытия на поверхности подложки обычной, хотя и необязательной практикой, является удаление инородного материала с поверхности в результате тщательной очистки и обезжиривания поверхности. Такая очистка обычно имеет место после формования из подложки (штампования, сваривания и тому подобного) профиля для конечного варианта использования. Поверхность подложки может быть очищена при использовании физических или химических способов, таких как механическая протирка поверхности или очистка/обезжиривание при использовании коммерчески доступных щелочных или кислотных очистителей, таких как метасиликат натрия и гидроксид натрия, которые хорошо известны для специалистов в соответствующей области техники. Одним неограничивающим примером очистителя является продукт CHEMKLEEN 163 - очиститель на щелочной основе, коммерчески доступный в компании PPG Industries, Inc.

По завершении стадии очистки подложку можно ополоснуть деионизированной водой, растворителем или водным раствором ополаскивателей в целях удаления какого-либо остатка. Подложка может быть высушена на воздухе, например, при использовании воздушного шабера, в результате отгона воды при кратковременном воздействии на подложку высокой температуры или в результате пропускания подложки между отжимными роликами.

Подложка может представлять собой оголенную очищенную поверхность; она может быть замасленной, подвергнутой предварительной обработке при использовании одной или нескольких композиций для предварительной обработки и/или подвергнутой предварительному нанесению лакокрасочного покрытия из одной или нескольких композиций покрытий, грунтовок, покрывных покрытий и тому подобного, нанесенных при использовании любого способа, включающего нижеследующее, но не ограничивающегося только этим: электроосаждение, распыление, нанесение покрытия в результате погружения, нанесение покрытия при использовании валика, нанесение покрытия путем полива и тому подобное.

В способе настоящего изобретения отверждаемую пленкообразующую композицию наносят на, по меньшей мере, одну поверхность подложки. Подложка может иметь одну непрерывную поверхность или две и более поверхности, такие как две противолежащие поверхности. Обычно поверхностью, на которую наносят покрытие, является любая поверхность, которая предположительно подвергается воздействию условий, благоприятствующих льдообразованию.

В определенных вариантах осуществления отверждаемая пленкообразующая композиция, нанесенная на подложку в способе настоящего изобретения, содержит:

(a) отвердитель, содержащий множество изоцианатных функциональных групп;

(b) пленкообразующий полимер, содержащий множество функциональных групп, реакционно-способных по отношению к изоцианатным группам (a);

(c) акриловый полимер, содержащий (i) боковые функциональные группы, реакционно-способные по отношению к изоцианатным группам (a), и (ii) полисилоксановые боковые цепи; и

(d) полисилоксан, отличный от пленкообразующего полимера (b) и акрилового полимера (c).

Отвердитель (a), использованный в отверждаемой пленкообразующей композиции, может быть выбран из одного или нескольких полиизоцианатов, таких как диизоцианаты и триизоцианаты, в том числе биуреты и изоцианураты. Диизоцианаты включают толуолдиизоцианат, 4,4'-метиленбис(циклогексилизоцианат), изофорондиизоцианат, изомерную смесь из 2,2,4- и 2,4,4-триметилгексаметилендиизоцианатов, 1,6-гексаметилендиизоцианат, тетраметилксилилендиизоцианат и/или 4,4'-дифенилметилендиизоцианат. Могут быть использованы биуреты любого подходящего для использования диизоцианата, в том числе 1,4-тетраметилендиизоцианата и 1,6-гексаметилендиизоцианата. Также могут быть использованы и биуреты циклоалифатических диизоцианатов, таких как изофорондиизоцианат и 4,4'-метиленбис(циклогексилизоцианат). Примерами подходящих для использования аралкилдиизоцианатов, из которых могут быть получены биуреты, являются мета-ксилилендиизоцианат и α,α,α',α'-тетраметил-мета-ксилилендиизоцианат.

В качестве отвердителя также могут быть использованы и трифункциональные изоцианаты, например, тримеры изофорондиизоцианата, триизоцианатононан, трифенилметантриизоцианат, 1,3,5-бензолтриизоцианат, 2,4,6-толуолтриизоцианат, аддукт триметилола и тетраметилксилолдиизоцианата, продаваемый под наименованием CYTHANE 3160 в компании CYTEC Industries, и продукт DESMODUR N 3300, который представляет собой изоцианурат гексаметилендиизоцианата, доступный в компании Bayer Corporation. Конкретно использованные полиизоцианаты представляют собой тримеры диизоцианатов, таких как гексаметилендиизоцианат и изофорондиизоцианат.

Полиизоцианатом также может являться один из тех материалов, которые были раскрыты выше, цепи которых удлинили при использовании одного или нескольких полиаминов и/или полиолов, используя подходящие для использования материалы и методики, известные для специалистов в соответствующей области техники своей способностью приводить к получению полиуретанового форполимера, содержащего изоцианатные функциональные группы. В особенности подходящие для использования полиизоцианаты описываются в публикации патентной заявки Соединенных Штатов номер 2013/0344253 A1, абзацы [0012]-[0033], посредством ссылки включенной в настоящий документ.

Отвердитель (a) в пленкообразующих композициях присутствует в количестве в диапазоне от 10 до 90 массовых процентов, таком, как от 40 до 65 массовых процентов, зачастую от 45 до 60 массовых процентов, при расчете на совокупную массу твердого вещества смолы в композиции.

Отверждаемая пленкообразующая композиция, использованная в способе настоящего изобретения, кроме того, содержит, по меньшей мере, один пленкообразующий полимер (b), содержащий множество функциональных групп, реакционно-способных по отношению к изоцианатным группам (a). Такими функциональными группами обычно являются гидроксильные и/или аминовые функциональные группы.

Пленкообразующий полимер может включать гидроксилфункциональный аддитивный полимер, полимерный сложный полиэфир, полимерный полиуретан и/или полимерный простой полиэфир. Зачастую используют акриловый полимер и/или полимерный сложный полиэфир, содержащие множество гидроксильных функциональных групп.

Подходящие для использования аддитивные полимеры включают сополимеры одного или нескольких этиленненасыщенных мономеров, таких как алкиловые сложные эфиры акриловой кислоты или метакриловой кислоты, необязательно совместно с одним или несколькими другими полимеризуемыми этиленненасыщенными мономерами. Подходящие для использования алкиловые сложные эфиры акриловой кислоты или метакриловой кислоты включают алифатические алкиловые сложные эфиры, содержащие от 1 до 30, а предпочтительно от 4 до 18, атомов углерода в алкильной группе. Неограничивающие примеры включают метилметакрилат, этилметакрилат, бутилметакрилат, этилакрилат, бутилакрилат и 2-этилгексилакрилат. Подходящие для использования другие сополимеризуемые этиленненасыщенные мономеры включают винилароматические соединения, такие как стирол и винилтолуол; нитрилы, такие как акрилонитрил и метакрилонитрил; винил- и винилиденгалогениды, такие как винилхлорид и винилиденфторид, и виниловые сложные эфиры, такие как винилацетат.

Акриловый сополимер может содержать гидроксильные функциональные группы, которые зачастую вводят в полимер в результате включения одного или нескольких гидроксилфункциональных мономеров в реагенты, использованные для получения сополимера. Подходящие для использования гидроксифункциональные мономеры включают гидроксиалкилакрилаты и метакрилаты, обычно содержащие от 2 до 4 атомов углерода в гидроксиалкильной группе, такие как гидроксиэтилакрилат, гидроксипропилакрилат, 4-гидроксибутилакрилат, гидроксифункциональные аддукты капролактона и гидроксиалкилакрилатов и соответствующих метакрилатов, а также описанные ниже мономеры, содержащие функциональные группы сложного бета-гидроксиэфира.

Мономеры, содержащие функциональные группы сложного бета-гидроксиэфира, могут быть получены из этиленненасыщенных эпоксифункциональных мономеров и карбоновых кислот, содержащих от приблизительно 13 до приблизительно 20 атомов углерода, или из этиленненасыщенных кислотнофункциональных мономеров и эпоксисоединений, содержащих, по меньшей мере, 5 атомов углерода, которые не являются полимеризуемыми с этиленненасыщенным кислотнофункциональным мономером.

Подходящие для использования этиленненасыщенные эпоксифункциональные мономеры, использованные для получения мономеров, содержащих функциональные группы сложного бета-гидроксиэфира, включают нижеследующее, но не ограничиваются только этим: глицидилакрилат, глицидилметакрилат, аллилглицидиловьш простой эфир, металлилглицидиловый простой эфир, характеризующиеся (молярным) соотношением компонентов 1:1 аддукты этиленненасыщенных моноизоцианатов с гидроксифункциональными моноэпоксидами, такими как глицидол, и глицидиловые сложные эфиры полимеризуемых поликарбоновых кислот, таких как малеиновая кислота. Предпочтительными являются глицидилакрилат и глицидилметакрилат. Примеры карбоновых кислот включают нижеследующее, но не ограничиваются только этим: насыщенные монокарбоновые кислоты, такие как изостеариновая кислота, и ароматические ненасыщенные карбоновые кислоты.

Подходящие для использования этиленненасыщенные кислотнофункциональные мономеры, использованные для получения мономеров, содержащих функциональные группы сложного бета-гидроксиэфира, включают монокарбоновые кислоты, такие как акриловая кислота, метакриловая кислота, кротоновая кислота; дикарбоновые кислоты, такие как итаконовая кислота, малеиновая кислота и фумаровая кислота; и сложные моноэфиры дикарбоновых кислот, такие как монобутилмалеинат и монобутилитаконат. Этиленненасыщенный кислотнофункциональный мономер и эпоксисоединение обычно вводят в реакцию при эквивалентном соотношении 1:1. Эпоксисоединение не содержит этиленовой ненасыщенности, которая принимала бы участие в инициируемой свободными радикалами полимеризации совместно с ненасыщенным кислотнофункциональным мономером. Подходящие для использования эпоксисоединения включают 1,2-пентеноксид, стиролоксид и глицидиловые сложные эфиры или простые эфиры, предпочтительно содержащие от 8 до 30 атомов углерода, такие как бутилглицидиловый простой эфир, октилглицидиловый простой эфир, фенилглицидиловый простой эфир и пара-(третичный бутил)фенилглицидиловый простой эфир. Предпочтительные глицидиловые сложные эфиры включают соединения, обладающие структурой:

,

,

где R представляет собой углеводородный радикал, содержащий от приблизительно 4 до приблизительно 26 атомов углерода. Предпочтительно R представляет собой разветвленную углеводородную группу, содержащую от приблизительно 8 до приблизительно 10 атомов углерода, такую, как в случае неопентаноата, неогептаноата или неодеканоата. Подходящие для использования глицидиловые сложные эфиры карбоновых кислот включают продукты VERSATIC ACID 911 и CARDURA E, каждый из которых является коммерчески доступным в компании Shell Chemical Co..

В определенных вариантах осуществления настоящего изобретения полимер, использованный в отверждаемой пленкообразующей композиции, включает фторированный полимер. Неограничивающие примеры подходящих для использования фторполимеров включают чередующиеся сополимеры фторэтилена-алкилвинилового простого эфира (такие как материалы, описанные в патенте США №4,345,057), доступные в компании Asahi Glass Company под наименованием LUMIFLON; фторалифатические полимерные сложные эфиры, коммерчески доступные в компании 3M из Сент-Пола, Миннесота под наименованием FLUORAD; и перфторированные гидроксилфункциональные (мет)акрилатные смолы.

В отверждаемой пленкообразующей композиции может быть использован полимерный сложный полиэфир. Такие полимеры могут быть получены известным образом в результате конденсирования многоатомных спиртов и поликарбоновых кислот. Подходящие для использования многоатомные спирты включают нижеследующее, но не ограничиваются только этим: этиленгликоль, пропиленгликоль, бутиленгликоль, 1,6-гексиленгликоль, неопентилгликоль, диэтиленгликоль, глицерин, триметилолпропан и пентаэрйтрит. Подходящие для использования поликарбоновые кислоты включают нижеследующее, но не ограничиваются только этим: янтарная кислота, адипиновая кислота, азелаиновая кислота, себациновая кислота, малеиновая кислота, фумаровая кислота, фталевая кислота, тетрагидрофталевая кислота, гексагидрофталевая кислота и тримеллитовая кислота. Помимо вышеупомянутых поликарбоновых кислот могут быть использованы функциональные эквиваленты кислот, такие как ангидриды, если они существуют, или низшие алкиловые сложные эфиры кислот, такие как метиловые сложные эфиры. Также подходящими для использования являются сложные полиэфиры, произведенные из циклических сложных эфиров, таких как капролактон.

В отверждаемой пленкообразующей композиции также могут быть использованы и полиуретаны. В число полиуретанов, которые могут быть использованы, входят полимерные полиолы, которые в общем случае получают в результате проведения реакции между полиэфирполиолами на основе сложных эфиров или акриловыми полиолами, такими как вышеупомянутые материалы, и полиизоцианатом таким образом, чтобы соотношение эквивалентов OH/NCO было бы большим, чем 1:1, для того чтобы в продукте присутствовали свободные гидроксильные группы. Органическим полиизоцианатом, который используют для получения полиуретанполиола, могут быть алифатический или ароматический полиизоцианат или смесь из двух их представителей. Предпочтительными являются диизоцианаты, хотя вместо диизоцианатов или в комбинации с ними могут быть использованы и высшие полиизоцианаты. Примерами подходящих для использования ароматических диизоцианатов являются 4,4'-дифенилметандиизоцианат и толуолдиизоцианат. Примерами подходящих для использования алифатических диизоцианатов являются прямоцепочечные алифатические диизоцианаты, такие как 1,6-гексаметилендиизоцианат. Также могут быть использованы и циклоалифатические диизоцианаты. Примеры включают изофорондиизоцианат и 4,4'-метиленбис(циклогексилизоцианат). Примерами подходящих для использования высших полиизоцианатов являются 1,2,4-бензолтриизоцианат и полиметиленполифенилизоцианат. Что касается сложных полиэфиров, то полиуретаны могут быть получены при наличии непрореагировавших карбоксильных групп, что после нейтрализации основаниями, такими как амины, делает возможным диспергирование в водной среде.

Примерами полиэфирполиолов на основе простых эфиров являются полиалкиленэфирполиолы на основе простых эфиров, которые включают соединения, которые описываются следующей далее структурной формулой:

(i)

или (ii)

,

,

где заместитель R1 представляет собой атом водорода или низший алкил, содержащий от 1 до 5 атомов углерода, в том числе смешанные заместители, а n обычно находится в диапазоне от 2 до 6, и m находится в диапазоне от 8 до 100 и более. Включаются поли(окситетраметилен)гликоли, поли(окситетраэтилен)гликоли, поли(окси-1,2-пропилен)гликоли и поли(окси-1,2-бутилен)гликоли.

Также подходящими для использования являются полиэфирполиолы на основе простых эфиров, полученные в результате оксиалкилирования различных полиолов, например, диолов, таких как этиленгликоль, 1,6-гександиол, бисфенол A и тому подобное, или других высших полиолов, таких как триметилолпропан, пентаэритрит и тому подобное. Полиолы, характеризующиеся высшей функциональностью, которые могут быть использованы как показано, могут быть получены, например, в результате оксиалкилирования соединений, таких как сахароза или сорбит. Один широко используемый способ оксиалкилирования представляет собой реакцию между полиолом и алкиленоксидом, например, пропилен- или этиленоксидом, в присутствии кислотного или основного катализатора. Конкретные простые полиэфиры включают материалы, которые продаются под наименованиями TERATHANE и TERACOL, доступные в компании Е.I. Du Pont de Nemours and Company, Inc., и POLYMEG, в компании Q O Chemicals, Inc., являющейся дочерним предприятием для компании Great Lakes Chemical Corp..

Также пригодными являются подходящие для использования аминофункциональные пленкообразующие полимерные полиоксипропиленамины, коммерчески доступные под торговой маркой JEFF AMINE®; аминофункциональные акриловые полимеры и полимерные сложные полиэфиры, полученные как известно из уровня техники.

Пленкообразующий полимер (b) в пленкообразующих композициях присутствует в количестве в диапазоне от 10 до 90 массовых процентов, таком, как от 35 до 60 массовых процентов, зачастую от 40 до 50 массовых процентов, при расчете на совокупную массу твердого вещества смолы в композиции.

В определенных вариантах осуществления настоящего изобретения отвердитель (а), содержащий изоцианатные функциональные группы, используют в относительном избытке по отношению к пленкообразующему полимеру в отверждаемой пленкообразующей композиции. Например, соотношение эквивалентов между изоцианатными группами в отвердителе и функциональными группами в пленкообразующем полимере может находиться в диапазоне от 1,1 до 2,0:1, зачастую от 1,1 до 1,7:1 или от 1,5 до 1,7:1.

В конкретных вариантах осуществления настоящего изобретения в качестве отвердителя (а) и пленкообразующего полимера (b) в способе настоящего изобретения используют многокомпонентную композицию смолы DESOTHANE СА 8905HP или DESOTHANE HS СА 8925/I1050, где оба продукта являются доступными в компании PPG Aerospace.

Отверждаемая пленкообразующая композиция, использованная в способе настоящего изобретения, кроме того, содержит (с) акриловый полимер, содержащий (i) боковые функциональные группы, реакционно-способные по отношению к изоцианатным группам (а), и (ii) полисилоксановые боковые цепи. Такие полимеры, известные под наименованием силиконмодифицированных акриловых полимеров, обычно содержат множество полисилоксановых боковых цепей вдоль основной цепи полимера, а также множество боковых и/или концевых функциональных групп, реакционно-способных по отношению к изоцианатным группам (а). Одна представительная гидроксифункциональная структура (I) продемонстрирована ниже:

где n выбирают таким образом, чтобы среднемассовая молекулярная масса каждой боковой цепи находилась бы в диапазоне от 1000 до 30000.

Гидроксифункциональные акриловые полимеры демонстрируют гидроксильные числа в диапазоне от 5 до 100, зачастую от 10 до 80, а более часто от 20 до 60, мг КОН/г. Среднемассовая молекулярная масса акрилового полимера (с) находится в диапазоне от 3000 до 100000, зачастую 4000~80000, а более часто 5000~60000. Подходящие для использования акриловые полимеры (с) раскрываются в патенте US 7,122,599, во фрагменте столбец 2, строка 35 - столбец 7, строка 40, посредством ссылки включенном в настоящий документ. Один в особенности подходящий для использования акриловый полимер представляет собой продукт BYK-SILCLEAN 3700, доступный в компании BYK-Chemie.

Типичные количества акрилового полимера (с) в отверждаемой пленкообразующей композиции находятся в диапазоне от 1 до 40 массовых процентов, таком, как от 2 до 30 массовых процентов, зачастую от 3 до 20 массовых процентов, при расчете на совокупную массу твердого вещества смолы в отверждаемой пленкообразующей композиции.

Отверждаемая пленкообразующая композиция, использованная в способе настоящего изобретения, кроме того, содержит (d) полисилоксан. Полисилоксан отличается от пленкообразующего полимера (b) и акрилового полимера (c) и имеет среднемассовые молекулярные массы в диапазоне от 200 до 100000, таком, как от 500 до 100000, зачастую от 1000 до 75000, а более часто от 2000 до 50000. Подходящие для использования полисилоксаны включают полимерные полисилоксаны, такие как полидиметилсилоксан (ПДМС). Либо полисилоксан является нефункционализованным; то есть, он не является реакционно-способным по отношению к функциональным группам на других компонентах в отверждаемой пленкообразующей композиции, либо полисилоксан содержит, по меньшей мере, одну функциональную группу, которая является реакционно-способной по отношению к функциональным группам на, по меньшей мере, одном другом компоненте в отверждаемой пленкообразующей композиции. Например, полисилоксан может содержать, по меньшей мере, одну гидроксильную и/или аминовую функциональную группу, таким образом, как в случае полимера ПДМС, содержащего, по меньшей мере, две аминовые функциональные группы, что делает возможным введение его в реакцию с отвердителем, содержащим изоцианатные функциональные группы. Примеры коммерчески доступных полисилоксанов включают продукт WACKER FLUID NH 130D от компании WACKER Chemie AG; продукт Shin-Etsu KF-6003, доступный в компании Shin-Etsu; продукты MCR-C18, MCR-C62 и DMS-S31, доступные в компании GELEST, Inc.; и продукт DC 200-1000, доступный в компании Dow Corning. Полисилоксан (d) в отверждаемой пленкообразующей композиции присутствует в количестве, достаточном для подавления льдообразования на подложке при воздействии условий, благоприятствующих льдообразованию; типичные количества полисилоксана в отверждаемой пленкообразующей композиции находятся в диапазоне от 1 до 40 массовых процентов, таком, как от 2 до 30 массовых процентов, зачастую от 3 до 20 массовых процентов, при расчете на совокупную массу твердого вещества смолы в отверждаемой пленкообразующей композиции.

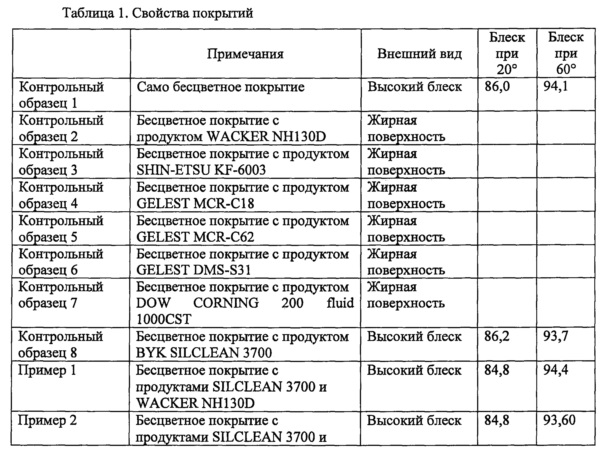

Заслуживает упоминания, что присутствие акрилового полимера (c) в отверждаемой пленкообразующей композиции улучшает совместимость между полисилоксаном (d) и другими компонентами в отверждаемой пленкообразующей композиции. В случае отсутствия акрилового полимера (c) в отверждаемой пленкообразующей композиции получающееся в результате покрытие будет подвержено образованию поверхностных дефектов, таких как «рыбьи глаза» и кратеры, и будет выглядеть маслянистым.

Пленкообразующие композиции настоящего изобретения могут, кроме того, содержать наполнитель. Примеры наполнителей, которые могут присутствовать, включают тонко измельченные минералы, такие как сульфат бария, диоксид кремния, в том числе пирогенный диоксид кремния и коллоидный диоксид кремния, оксид алюминия, коллоидный оксид алюминия, диоксид титана, диоксид циркония, коллоидный диоксид циркония, глина, слюда, доломит, тальк, карбонат магния, карбонат кальция, сульфат кальция, силикат кальция и/или метасиликат кальция. Полагают, что наполнители в комбинации со смолами в композиции позволяют достичь подходящие для использования реологические свойства, такие как высокая вязкость при низком сдвиге. Комбинация из наполнителей и смол в композиции покрытия также делает возможными заполнение и/или перекрывание поверхностных дефектов на подложке, что делает поверхность подложки более гладкой в сопоставлении с тем, что было бы при использовании других композиций покрытий. Способность первого слоя покрытия сглаживать поверхностные дефекты на подложке существенно уменьшает или даже исключает потребность в подготовке поверхности подложки, такой как пескоструйная обработка или кузовная шпатлевка, которые могут оказаться времязатратными, трудоемкими и дорогостоящими стадиями производственного процесса. Данное преимущество является в особенности подходящим для использования при нанесении покрытия на большие части подложек или на подложки, характеризующиеся значительной поверхностной шероховатостью, такие как стекловолоконные подложки, используемые при изготовлении ветролопастей. В определенных вариантах осуществления настоящего изобретения при нанесении первого слоя покрытия, по меньшей мере, 80 процентов поверхностных дефектов подложки исправляют в приемлемой степени (то есть, без потребности в какой-либо дополнительной подготовки поверхности).

Пленкообразующая композиция в дополнение к этому может включать широкий спектр необязательных ингредиентов и/или добавок, которые в некоторой степени зависят от конкретной области применения отверждаемой композиции, таких как другие катализаторы отверждения, пигменты или другие красители, армирующие добавки, тиксотропы, ускорители, поверхностно-активные вещества, пластификаторы, удешевляющие добавки, стабилизаторы, ингибиторы коррозии, разбавители, пространственно затрудненные аминовые светостабилизаторы, поглотители ультрафиолетового излучения и антиоксиданты. Отверждаемая пленкообразующая композиция может представлять собой цветное покрытие или бесцветное покрытие; она может быть непрозрачной, полупрозрачной, окрашенной прозрачной или неокрашенной прозрачной.

Отверждаемые композиции, использованные в настоящем изобретении, могут быть получены в виде двухкомпонентной композиции, обычно отверждаемой при температуре окружающей среды. Двухкомпонентные отверждаемые композиции обычно получают в результате объединения ингредиентов непосредственно перед использованием.

Композиции могут быть нанесены на подложку при использовании одного или нескольких из множества способов, включающих нанесение покрытия в результате распыления, погружения/окунания, использования кисти или полива, но наиболее часто их наносят в результате распыления. Могут быть использованы обычные методики и оборудование для распыления, предназначенные для пневматического распыления и электростатического распыления, и либо ручные, либо автоматические способы. Слой покрытия обычно характеризуется толщиной сухой пленки в диапазоне 1-25 милов (25,4-635 микронов), зачастую 5-25 милов (127-635 микронов).

Пленкообразующие композиции могут быть нанесены непосредственно на поверхность подложки или на грунтовочное покрытие или другое покрытие, такое как электроосажденное покрытие или покрывное покрытие, на подложке. Подходящие для использования грунтовки включают продукт HSP-7401, коммерчески доступный в компании PPG Industries, Inc., и коммерчески доступные грунтовки, удовлетворяющие требованиям авиационно-космической промышленности, такие как эпоксидные грунтовки, характеризующиеся высоким уровнем содержания твердого вещества. В альтернативном варианте, грунтовка может и не использоваться, и пленкообразующие композиции могут быть нанесены непосредственно на пигментированное покрытие основы или другое покрытие. Одно подходящее для использования пигментированное покрытие авиационно-космического назначения представляет собой продукт CA 8000, доступный в компании PPG Aerospace. Перед нанесением отверждаемой пленкообразующей композиции, использованной в способе настоящего изобретения, на подложку может быть нанесено множество слоев покрытий, таких как грунтовка и окрашенное покрытие основы.

После получения пленки покрытия на подложке композиция может быть отверждена в результате того, что она остается при температуре окружающей среды или при использовании комбинации отверждения при температуре окружающей среды и горячего высушивания или в результате только горячего высушивания. Композиция может быть отверждена при температуре окружающей среды обычно в течение периода времени в диапазоне от приблизительно 24 часов до приблизительно 36 часов. В случае использования комбинации отверждения при температуре окружающей среды и горячего высушивания композиции обычно будет выдержка в течение от приблизительно 5 часов до приблизительно 24 часов с последующим горячим высушиванием при температуре, доходящей вплоть до приблизительно 140°F (60°C), в течение периода времени в диапазоне от приблизительно 20 минут до приблизительно 1 часа.

После нанесения отверждаемой пленкообразующей композиции на подложку и по завершении отверждения подложка с нанесенным покрытием демонстрирует максимальное среднее усилие нагрузки 200 H или 100 H при проведении описанного ниже испытания на адгезию льда.

В дополнение к этому, по истечении 1600 часов описанного ниже ускоренного климатического старения подложка с нанесенным покрытием демонстрирует максимальное среднее усилие нагрузки 400 H при проведении испытания на адгезию льда.

Заслуживает упоминания, что поверх первоначального слоя отверждаемой пленкообразующей композиции может быть нанесен второй слой отверждаемой пленкообразующей композиции либо непосредственно после отверждения первоначального слоя, либо позднее, без потери свойств и без потребности в обработке поверхности первоначального слоя, такой, как пескоструйная обработка, частичное или полное удаления первоначальной отверждаемой пленкообразующей композиции или нанесение промотора адгезии.

Следующие далее примеры предназначены для иллюстрирования различных вариантов осуществления изобретения и не должны восприниматься в качестве ограничения изобретения каким-либо образом.

Примеры

Для оценки эффективности изменений рецептуры в отношении адгезии льда разработали испытание на адгезию льда. Использованный метод испытания был описан в документе US Army Corps of Engineers Engineer Research and Development Center document number ERDC/CRREL TR-06-11, который посредством ссылки включается в настоящий документ. Конструкцию приспособления, описанную в данном документе, модифицировали в целях сопряжения с существующим оборудованием для испытаний и приема панелей для испытаний, имеющих толщину, составляющую приблизительно 0,032'' (0,813 мм). В общем случае методика представляла собой нижеследующее: на панель для испытаний с шириной 4'' (101,6 мм) по обеим сторонам наносили покрытие в виде желательного покрытия (покрытий). По истечении надлежащего времени отверждения из панели для испытаний вырезали пять полосок 1×4'' (25,4×101,6 мм). Полоски для испытаний приклеивали клейкой лентой по месту в центре приспособления для испытаний таким образом, чтобы приспособление могло бы быть заполнено водой на глубину в один дюйм (25,4 мм). При заполнении приспособлений для испытаний использовали охлажденную воду, обеспечивая то, чтобы обе стороны панели с нанесенным покрытием находились бы в контакте с одним дюймом (25,4 мм) воды. Все приспособление для испытаний располагали в морозилке при - 20°C на ночь. После этого приспособление для испытаний переводили в машину для испытаний на растяжение (например, INSTRON 5567), снабженную камерой для климатических испытаний, также выставленной на - 20°C. Приспособление для испытаний устанавливали таким образом, чтобы с приспособлением для испытаний был бы соединен зафиксированный конец машины для испытаний на растяжение, а подвижный зажим был бы соединен с панелью для испытаний. Данная установка для испытаний создает относительное перемещение между полоской для испытаний и льдом, который образовался из воды. Клейкую ленту, которая удерживала полоску для испытаний и воду по месту, удаляли, а после этого при использовании постоянной скорости растяжения регистрировали максимальное усилие, требуемое для удаления панели изо льда. Обычно испытаниям подвергали пять образцов из каждой вариации покрытия и приводили среднюю максимальную нагрузку.

Ускоренное климатическое старение проводили следующим далее образом: подвергаемое испытанию покрытие наносили на обе стороны алюминиевой панели, на которую сначала наносили покрытие в виде грунтовки или покрытия основы. Перед проведением испытания покрытию давали возможность полностью отверждаться таким образом, как в случае отверждения при комнатной температуре в течение 14 дней. Панели с нанесенными покрытиями подвергали стандартному воздействию излучением QUV-B при чередовании 8 часов ультрафиолетового облучения при 60°C и 4 часов при 45°C и 100-процентной относительной влажности при отсутствии ультрафиолетового облучения. Интенсивность излучения выставляли на 0,68 Вт/м2. По истечении 1600 часов воздействия на одной стороне панели панели переворачивали для воздействия на другую сторону в течение 1600 часов. Поэтому обе стороны панели с нанесенным покрытием подвергали воздействию излучением QUV-B в течение 1600 часов.

Примеры

Для получения как контрольных композиций, так и экспериментальных композиций использовали следующие далее материалы:

Продукт DESOTHANE CA 8905HP представляет собой двухкомпонентное, отверждаемое при температуре окружающей среды полиуретановое бесцветное покрытие, поставляемое компанией PPG Aerospace. Компонент основы СА8905НР представляет собой раствор смеси из полиольных смол, характеризующийся уровнем содержания твердого вещества 33,7 мас. %, компонент активатора CA8905B представляет собой смесь из алифатических полиизоцианатов, характеризующуюся уровнем содержания твердого вещества 100 мас. %.

Продукт DESOTHANE HS CA8925/I1050 представляет собой трехкомпонентное, отверждаемое при температуре окружающей среды белое полиуретановое покрывное покрытие, поставляемое компанией PPG Aerospace. Компонент основы CA8925 представляет собой смесь из полиольных смол и смеси из пигментов и наполнителей, характеризующуюся уровнем содержания твердого вещества 71,0 мас. %, компонент активатора CA8925B представляет собой смесь из алифатических полиизоцианатов, характеризующуюся уровнем содержания твердого вещества 100 мас. %, компонент разжижителя CA8925C представляет собой смесь из растворителей, характеризующуюся уровнем содержания твердого вещества 0%.

Продукт DESOPRIMER CA 7700 представляет собой коррозионностойкую эпоксидную грунтовку, поставляемую компанией PPG Aerospace. Одну часть продукта CA7700A перемешивали с одной частью продукта CA7700BE и наносили на подвергнутую истиранию шкуркой Scotch-Brite алюминиевую поверхность для получения толщины сухой пленки 1 мил (25 микронов).

Продукт DESOTHANE® CA 8000 представляет собой двухкомпонентное, отверждаемое при температуре окружающей среды полиуретановое покрытие основы, поставляемое компанией PPG Aerospace. Две части компонента основы CA8000 перемешивают с одной частью активатора CA8000B и одной частью разжижителя.

Продукт BYK-SILCLEAN 3700 представляет собой характеризующийся уровнем содержания твердого вещества 25% прозрачный раствор смолы в ацетате 1-метокси-2-пропанола при гидроксильном числе 30 мг КОН/г при расчете на твердую смолу и среднемассовой молекулярной массе 15000, поставляемый компанией BYK-Chemie.

Продукт WACKER NH130D представляет собой характеризующийся уровнем содержания твердого вещества 100%, содержащий аминопропильные концевые группы полидиметилсилокеан, имеющий молекулярную массу 12500 и поставляемый компанией WACKER.

Продукт SHIN-ETSU KF-6003 представляет собой характеризующийся уровнем содержания твердого вещества 100%, содержащий бискарбинольные концевые группы полидиметилсилоксан, имеющий молекулярную массу 5000 и поставляемый компанией Shin-Etsu.

Продукт GELEST MCR-C18 представляет собой характеризующийся уровнем содержания твердого вещества 100%, содержащий монокарбинольные концевые группы полидиметилсилоксан, имеющий молекулярную массу 5000 и поставляемый компанией GELEST Inc..

Продукт GELEST MCR-C62 представляет собой характеризующийся уровнем содержания твердого вещества 100%, содержащий монодикарбинольные концевые группы полидиметилсилоксан, имеющий молекулярную массу 5000 и поставляемый компанией GELEST Inc..

Продукт GELEST DSM-S31 представляет собой характеризующийся уровнем содержания твердого вещества 100%, содержащий силанольные концевые группы полидиметилсилоксан, имеющий молекулярную массу 26000 и поставляемый компанией GELEST Inc..

Продукт DC200-1000 представляет собой характеризующуюся уровнем содержания твердого вещества 100% полидиметилсилоксановую силиконовую жидкость, имеющую вязкость 1000 сСт и поставляемую компанией Dow Corning.

Получение подложки

Получение подложки с нанесенной грунтовкой:

Алюминиевую панель протирали растворителями, такими как кетоны, для удаления жира, подвергали истиранию шкуркой Scotch-brite и еще раз очищали растворителями. На очищенную поверхность наносили грунтовку, аттестованную для авиационно-космической промышленности, в целях получения толщины сухой пленки 1,0 мила (25 микрометров). Для испытания на адгезию льда обе стороны алюминиевой панели очищали, подвергали истиранию шкуркой Scotch-brite, очищали и на них наносили покрытие в виде грунтовки.

Получение подложки с нанесенным покрытием основы:

По истечении 2 ~ 5 часов отверждения грунтовки при температуре окружающей среды на грунтовку наносили покрытие основы СА8000 в целях получения толщины сухой пленки, составляющей приблизительно 2 мила (50 микронов). Для испытания на адгезию льда обе стороны алюминиевой панели очищали, подвергали истиранию шкуркой SCOTCH-BRITE, очищали и на них наносили покрытие в виде грунтовки.

Получение полиуретанового покрытия для высвобождения льда

Полиуретановое бесцветное покрытие для высвобождения льда

Полиуретановое бесцветное покрытие для высвобождения льда

В качестве матрицы покрытия при получении бесцветного покрытия для высвобождения льда выбирали продукт DESOTHANE® CA8905HP. Силиконовую жидкость перемешивали с силиконмодифицированным акриловым полиолом при использовании низкосдвигового перемешивания и медленно при перемешивании добавляли к компоненту основы СА8905НР. К вышеупомянутой смеси добавляли активатор A8905B и проводили перемешивание. На подложку с нанесенным покрытием основы, соответствующую представленному выше описанию изобретения (получение подложки с нанесенным покрытием основы), при использовании планки для нанесения мазка наносили бесцветное покрытие для высвобождения льда в целях получения толщины сухой пленки, составляющей приблизительно 2 мила (50 микронов).

Перед проведением испытания системе покрытия дают возможность полностью отверждаться в результате отверждения при комнатной температуре в течение 7 ~ 14 дней. Для испытания на адгезию льда покрытие наносили на обе стороны подложки с нанесенным покрытием основы.

Полиуретановое покрывное покрытие для высвобождения льда

Полиуретановое покрывное покрытие для высвобождения льда

В качестве покрывного покрытия выбирали продукт DESOTHANE® СА8925. Силиконовую жидкость перемешивали с силиконмодифицированным акриловым полиолом при использовании низкосдвигового перемешивания и медленно при перемешивании добавляли к компоненту основы CA8925. К вышеупомянутой смеси добавляли активатор CA8925B и разжижитель CA8925C и проводили перемешивание. Покрывное покрытие для высвобождения льда наносили на подложку с нанесенной грунтовкой, соответствующую представленному выше описанию изобретения (получение подложки с нанесенной грунтовкой), при использовании планки для нанесения мазка в целях получения толщины сухой пленки, составляющей приблизительно 2 мила (50 микронов).

Перед проведением испытания системе покрытия дают возможность полностью отверждаться в результате отверждения при комнатной температуре в течение 7 ~ 14 дней. Для испытания на адгезию льда покрытие наносили на обе стороны подложки с нанесенной грунтовкой.

Примеры контрольных экспериментов

Контрольный эксперимент 1: Полиуретановое бесцветное покрытие

Контрольный эксперимент 1: Полиуретановое бесцветное покрытие

Со 100 частями компонента основы CA 8905HP перемешивали 34,39 части активатора CA8905B. Покрытие наносили на подложку с нанесенным покрытием основы в целях получения толщины сухой пленки 2 мила (50 микронов).

Контрольный эксперимент 2: Полиуретановое бесцветное покрытие с силиконовой жидкостью на основе полимера ПДМС, содержащего аминовые концевые группы

Контрольный эксперимент 2: Полиуретановое бесцветное покрытие с силиконовой жидкостью на основе полимера ПДМС, содержащего аминовые концевые группы

Со 100 частями компонента основы CA 8905HP перемешивали 4,72 части продукта WACKER NH130D при использовании высокосдвигового перемешивания. После этого с вышеупомянутой смесью перемешивали 34,39 части активатора CA 8905B. Покрытие наносили на подложку с нанесенным покрытием основы в целях получения толщины сухой пленки 2 мила (50 микронов).

Контрольный эксперимент 3: Полиуретановое бесцветное покрытие с силиконовой жидкостью на основе полимера ПДМС, содержащего карбинольные концевые группы

Контрольный эксперимент 3: Полиуретановое бесцветное покрытие с силиконовой жидкостью на основе полимера ПДМС, содержащего карбинольные концевые группы

Со 100 частями компонента основы CA 8905HP перемешивали 4,72 части продукта SHIN-ETSU KF-6003 при использовании высокосдвигового перемешивания. После этого с вышеупомянутой смесью перемешивали 34,39 части активатора CA 8905B. Покрытие наносили на подложку с нанесенным покрытием основы в целях получения толщины сухой пленки 2 мила (50 микронов).

Контрольный эксперимент 4: Полиуретановое бесцветное покрытие с силиконовой жидкостью на основе полимера ПДМС, содержащего монокарбинольные концевые группы

Контрольный эксперимент 4: Полиуретановое бесцветное покрытие с силиконовой жидкостью на основе полимера ПДМС, содержащего монокарбинольные концевые группы

Со 100 частями компонента основы CA 8905HP перемешивали 4,72 части продукта GELEST MCR-C18 при использовании высокосдвигового перемешивания. После этого с вышеупомянутой смесью перемешивали 34,39 части активатора CA 8905B. Покрытие наносили на подложку с нанесенным покрытием основы в целях получения толщины сухой пленки 2 мила (50 микронов).

Контрольный эксперимент 5: Полиуретановое бесцветное покрытие с силиконовой жидкостью на основе полимера ПДМС, содержащего монодикарбинольные концевые группы

Контрольный эксперимент 5: Полиуретановое бесцветное покрытие с силиконовой жидкостью на основе полимера ПДМС, содержащего монодикарбинольные концевые группы

Со 100 частями компонента основы CA 8905HP перемешивали 4,72 части продукта GELEST MCR-C62 при использовании высокосдвигового перемешивания. После этого с вышеупомянутой смесью перемешивали 34,39 части активатора CA 8905B. Покрытие наносили на подложку с нанесенным покрытием основы в целях получения толщины сухой пленки 2 мила (50 микронов).

Контрольный эксперимент 6: Полиуретановое бесцветное покрытие с силиконовой жидкостью на основе полимера ПДМС, содержащего силанольные концевые группы

Контрольный эксперимент 6: Полиуретановое бесцветное покрытие с силиконовой жидкостью на основе полимера ПДМС, содержащего силанольные концевые группы

Со 100 частями компонента основы CA 8905HP перемешивали 4,72 части продукта GELEST DMS-S31 при использовании высокосдвигового перемешивания. После этого с вышеупомянутой смесью перемешивали 34,39 части активатора CA 8905B. Покрытие наносили на подложку с нанесенным покрытием основы в целях получения толщины сухой пленки 2 мила (50 микронов).

Контрольный эксперимент 7: Полиуретановое бесцветное покрытие с силиконовой жидкостью на основе полимера ПДМС

Контрольный эксперимент 7: Полиуретановое бесцветное покрытие с силиконовой жидкостью на основе полимера ПДМС

Со 100 частями компонента основы CA 8905HP перемешивали 4,72 части продукта DC200-1000 при использовании высокосдвигового перемешивания. После этого с вышеупомянутой смесью перемешивали 34,39 части активатора CA 8905B. Покрытие наносили на подложку с нанесенным покрытием основы в целях получения толщины сухой пленки 2 мила (50 микронов).

Контрольный эксперимент 8: Полиуретановое бесцветное покрытие с силиконмодифицированным акриловым полиолом BYK-SILCLEAN 3700

Контрольный эксперимент 8: Полиуретановое бесцветное покрытие с силиконмодифицированным акриловым полиолом BYK-SILCLEAN 3700

Со 100 частями компонента основы CA 8905HP перемешивали 16,23 части продукта BYK-SILCLEAN 3700 при использовании высокосдвигового перемешивания. После этого с вышеупомянутой смесью перемешивали 34,39 части активатора CA 8905B. Покрытие наносили на подложку с нанесенным покрытием основы в целях получения толщины сухой пленки 2 мила (50 микронов).

Контрольный эксперимент 9: Полиуретановое покрывное покрытие

Контрольный эксперимент 9: Полиуретановое покрывное покрытие

К 100 частям компонента основы СА 8925/11050 добавляли 40,0 части активатора CA8925B и 29,2 части разжижителя CA8925C и проводили перемешивание. Покрытие наносили на подложку с нанесенной грунтовкой в целях получения толщины сухой пленки 2 мила (50 микронов).

Контрольный эксперимент 10: Полиуретановое белое покрывное покрытие с силиконмодифицированным акриловым полиолом

Контрольный эксперимент 10: Полиуретановое белое покрывное покрытие с силиконмодифицированным акриловым полиолом

К 100 частям компонента основы СА 8925/11050 добавляли 32,2 части продукта BYK SILCLEAN 3700 и проводили перемешивание при использовании низкосдвиговой перемешивающей лопасти. После этого добавляли и перемешивали 40,0 части активатора CA8925B и 29,2 части разжижителя СА8925С. Покрытие наносили на подложку с нанесенной грунтовкой в целях получения толщины сухой пленки 2 мила (50 микронов).

Контрольный эксперимент 11: Полиуретановое белое покрывное покрытие с силиконмодифицированным акриловым полиолом

Контрольный эксперимент 11: Полиуретановое белое покрывное покрытие с силиконмодифицированным акриловым полиолом

К 100 частям компонента основы CA 8925/I1050 добавляли 64,4 части продукта BYK SILCLEAN 3700 и проводили перемешивание при использовании низкосдвиговой перемешивающей лопасти. После этого добавляли и перемешивали 40,0 части активатора CA8925B и 29,2 части разжижителя CA8925С. Покрытие наносили на подложку с нанесенной грунтовкой в целях получения толщины сухой пленки 2 мила (50 микронов).

Примеры полиуретанового покрытия для высвобождения льда изобретения

Пример 1: Полиуретановое бесцветное покрытие для высвобождения льда с силиконмодифицированной акриловой полиольной смолой и содержащим аминовые концевые группы полимером ПДМС WACKER NH130D

Пример 1: Полиуретановое бесцветное покрытие для высвобождения льда с силиконмодифицированной акриловой полиольной смолой и содержащим аминовые концевые группы полимером ПДМС WACKER NH130D

4,72 части продукта WACKER NH130D перемешивали с 16,23 части силиконмодифицированного акрилового полиола при использовании низкосдвигового перемешивания и медленно при перемешивании добавляли к 100 частям компонента основы CA8905HP. К вышеупомянутой смеси добавляли 34,39 части активатора CA8905B и проводили перемешивание. На подложку с нанесенным покрытием основы, соответствующую представленному выше описанию изобретения (Получение подложки с нанесенным покрытием основы), при использовании планки для нанесения мазка наносили бесцветное покрытие для высвобождения льда в целях получения толщины сухой пленки, составляющей приблизительно 2 мила (50 микронов).

Пример 2: Полиуретановое бесцветное покрытие для высвобождения льда с силиконмодифицированной акриловой полиольной смолой и содержащим бискарбинольные концевые группы полимером ПДМС Shin-Etsu KF-6003

Пример 2: Полиуретановое бесцветное покрытие для высвобождения льда с силиконмодифицированной акриловой полиольной смолой и содержащим бискарбинольные концевые группы полимером ПДМС Shin-Etsu KF-6003

4,72 части продукта SHIN-ETSU KF-6003 перемешивали с 16,23 части силиконмодифицированного акрилового полиола при использовании низкосдвигового перемешивания и медленно при перемешивании добавляли к 100 частям компонента основы CA8905HP. К вышеупомянутой смеси добавляли 34,39 части активатора СА8905B и проводили перемешивание. На подложку с нанесенным покрытием основы, соответствующую представленному выше описанию изобретения (Получение подложки с нанесенным покрытием основы), при использовании планки для нанесения мазка наносили бесцветное покрытие для высвобождения льда в целях получения толщины сухой пленки, составляющей приблизительно 2 мила (50 микронов).

Пример 3: Полиуретановое бесцветное покрытие для высвобождения льда с силиконмодифицированной акриловой полиольной смолой и содержащим монокарбинольные концевые группы полимером ПДМС GELEST MCR-C18 4,72 части продукта GELEST MCR-C18 перемешивали с 16,23 части силиконмодифицированного акрилового полиола при использовании низкосдвигового перемешивания и медленно при перемешивании добавляли к 100 частям компонента основы CA8905HP. К вышеупомянутой смеси добавляли 34,39 части активатора CA8905B и проводили перемешивание. На подложку с нанесенным покрытием основы, соответствующую представленному выше описанию изобретения (Получение подложки с нанесенным покрытием основы), при использовании планки для нанесения мазка наносили бесцветное покрытие для высвобождения льда в целях получения толщины сухой пленки, составляющей приблизительно 2 мила (50 микронов).

Пример 3: Полиуретановое бесцветное покрытие для высвобождения льда с силиконмодифицированной акриловой полиольной смолой и содержащим монокарбинольные концевые группы полимером ПДМС GELEST MCR-C18 4,72 части продукта GELEST MCR-C18 перемешивали с 16,23 части силиконмодифицированного акрилового полиола при использовании низкосдвигового перемешивания и медленно при перемешивании добавляли к 100 частям компонента основы CA8905HP. К вышеупомянутой смеси добавляли 34,39 части активатора CA8905B и проводили перемешивание. На подложку с нанесенным покрытием основы, соответствующую представленному выше описанию изобретения (Получение подложки с нанесенным покрытием основы), при использовании планки для нанесения мазка наносили бесцветное покрытие для высвобождения льда в целях получения толщины сухой пленки, составляющей приблизительно 2 мила (50 микронов).

Пример 4: Полиуретановое бесцветное покрытие для высвобождения льда с силиконмодифицированной акриловой полиольной смолой и содержащим монодикарбинольные концевые группы полимером ПДМС GELEST MCR-C62

Пример 4: Полиуретановое бесцветное покрытие для высвобождения льда с силиконмодифицированной акриловой полиольной смолой и содержащим монодикарбинольные концевые группы полимером ПДМС GELEST MCR-C62

4,72 части продукта GELEST MCR-C62 перемешивали с 16,23 части силиконмодифицированного акрилового полиола при использовании низкосдвигового перемешивания и медленно при перемешивании добавляли к 100 частям компонента основы CA8905HP. К вышеупомянутой смеси добавляли 34,39 части активатора CA8905B и проводили перемешивание. На подложку с нанесенным покрытием основы, соответствующую представленному выше описанию изобретения (Получение подложки с нанесенным покрытием основы), при использовании планки для нанесения мазка наносили бесцветное покрытие для высвобождения льда в целях получения толщины сухой пленки, составляющей приблизительно 2 мила (50 микронов).

Пример 5: Полиуретановое бесцветное покрытие для высвобождения льда с силиконмодифицированной акриловой полиольной смолой и содержащим силанольные концевые группы полимером ПДМС GELEST DMS-S31

Пример 5: Полиуретановое бесцветное покрытие для высвобождения льда с силиконмодифицированной акриловой полиольной смолой и содержащим силанольные концевые группы полимером ПДМС GELEST DMS-S31

4,72 части продукта GELEST DMS-S31 перемешивали с 16,23 части силиконмодифицированного акрилового полиола при использовании низкосдвигового перемешивания и медленно при перемешивании добавляли к 100 частям компонента основы CA8905HP. К вышеупомянутой смеси добавляли 34,39 части активатора CA8905B и проводили перемешивание. На подложку с нанесенным покрытием основы, соответствующую представленному выше описанию изобретения (Получение подложки с нанесенным покрытием основы), при использовании планки для нанесения мазка наносили бесцветное покрытие для высвобождения льда в целях получения толщины сухой пленки, составляющей приблизительно 2 мила (50 микронов).

Пример 6: Полиуретановое бесцветное покрытие для высвобождения льда с силиконмодифицированной акриловой полиольной смолой и содержащим метальные концевые группы полимером ПДМС Dow Corning 200 Fluid 1000CST

Пример 6: Полиуретановое бесцветное покрытие для высвобождения льда с силиконмодифицированной акриловой полиольной смолой и содержащим метальные концевые группы полимером ПДМС Dow Corning 200 Fluid 1000CST

4,72 части продукта DOW CORNING 200 Fluid 1000CST перемешивали с 16,23 части силиконмодифицированного акрилового полиола при использовании низкосдвигового перемешивания и медленно при перемешивании добавляли к 100 частям компонента основы CA8905HP. К вышеупомянутой смеси добавляли 34,39 части активатора CA8905B и проводили перемешивание. На подложку с нанесенным покрытием основы, соответствующую представленному выше описанию изобретения (Получение подложки с нанесенным покрытием основы), при использовании планки для нанесения мазка наносили бесцветное покрытие для высвобождения льда в целях получения толщины сухой пленки, составляющей приблизительно 2 мила (50 микронов).

Пример 7: Полиуретановое покрывное покрытие для высвобождения льда с силиконмодифицированной акриловой полиольной смолой и содержащим аминовые концевые группы полимером ПДМС WACKER NH130D

8,07 части продукта WACKER NH130D перемешивали с 26,44 части силиконмодифицированного акрилового полиола при использовании низкосдвигового перемешивания и медленно при перемешивании добавляли к 100 частям компонента основы CA8925/I1050. К вышеупомянутой смеси добавляли 40,00 части активатора CA8905B и 29,20 части разжижителя CA8925C и проводили перемешивание. На подложку с нанесенной грунтовкой, соответствующую представленному выше описанию изобретения (Получение подложки с нанесенной грунтовкой), при использовании планки для нанесения мазка наносили покрывное покрытие для высвобождения льда в целях получения толщины сухой пленки, составляющей приблизительно 2 мила (50 микронов).

Пример 8: Полиуретановое покрывное покрытие для высвобождения льда с силиконмодифицированной акриловой полиольной смолой и содержащим аминовые концевые группы полимером ПДМС WACKER NH130D

Пример 8: Полиуретановое покрывное покрытие для высвобождения льда с силиконмодифицированной акриловой полиольной смолой и содержащим аминовые концевые группы полимером ПДМС WACKER NH130D

16,14 части продукта WACKER NH130D перемешивали с 26,44 части силиконмодифицированного акрилового полиола при использовании низкосдвигового перемешивания и медленно при перемешивании добавляли к 100 частям компонента основы CA8925/I1050. К вышеупомянутой смеси добавляли 40,00 части активатора CA8905B и 29,20 части разжижителя CA8925C и проводили перемешивание. На подложку с нанесенной грунтовкой, соответствующую представленному выше описанию изобретения (Получение подложки с нанесенной грунтовкой), при использовании планки для нанесения мазка наносили покрывное покрытие для высвобождения льда в целях получения толщины сухой пленки, составляющей приблизительно 2 мила (50 микронов).

Дополнительные методы испытаний

Свойства покрытий для полностью отвержденного образца подвергали испытаниям при использовании следующих далее описанных методик.

Блеск

Блеск

Блеск определяли в соответствии с документом ASTM D523 при использовании прибора BYK-Gardner Haze-Gloss meter.

Стойкость к воздействию продукта SKYDROL

Стойкость к воздействию продукта SKYDROL

Покрытие, нанесенное на панели для испытаний, окунали в гидравлическую жидкость, такую как SKYDROL LD-4 (от компании Solutia Inc.), при температуре 140°F (60°C) на 24 часа. Твердость по карандашной шкале для пленки покрытий определяли в соответствии с документом ASTM D3363.

Адгезия при перекрестной штриховке

Адгезия при перекрестной штриховке

Адгезию при перекрестной штриховке определяли в соответствии с документом ASTM D3359, method B. Сквозь покрытие вплоть до подложки прорезали рисунок перекрестной штриховки. Наносили полоску маскировочной клейкой ленты шириной в 1 дюйм (25,4 мм), такой как продукт 3M 250 или его эквивалент. Клейкую ленту прижимали при использовании двух проходов валика с каучуковым покрытием в 4,5 фунта (2,04 кг). Клейкую ленту удаляли одним резким движением перпендикулярно панели. Адгезию ранжировали в результате визуального осмотра лакокрасочного покрытия в области перекрестной штриховки при использовании предложенной системы ранжирования. Адгезию в сухом состоянии подвергали испытаниям по завершении полного отверждения системы покрытия. Адгезию во влажном состоянии подвергали испытаниям при использовании системы полностью отвержденного покрытия после окунания в воду при 140°F (60°C) на 24 часа. Панель вытягивали из воды, протирали досуха бумажным полотенцем и проверяли адгезию через 5 минут.

Твердость по карандашной шкале

Твердость по карандашной шкале

Твердость по карандашной шкале определяли в соответствии с документом ASTM D3363. Твердость определяли по отношению к стандартному набору карандашных грифелей в результате царапания грифелями по пленке покрытия под углом в 45 градусов и на протяжении хода, составляющего приблизительно 1/4 дюйма (6,35 мм). Процесс повторяли вплоть до выявления грифеля, который не царапал пленки. Номер грифеля регистрировали как твердость,

Низкотемпературная гибкость при использовании установки для испытаний с цилиндрической оправкой

Низкотемпературная гибкость при использовании установки для испытаний с цилиндрической оправкой

Ее определяли в соответствии с документом ASTM D522, Method В. Панели с нанесенными покрытиями и установку для испытаний с оправкой подвергали воздействию температуры - 65 градусов F (- 54 градуса C) в течение 2 часов. Во время нахождения при данной температуре панель для испытаний располагают поверх оправки при обеспечении ее контакта со стороной без нанесенного покрытия и при наличии свисания, составляющего, по меньшей мере, 2 дюйма (50,8 мм). При использовании постоянного давления пальцев панель сгибают на приблизительно 180 градусов вокруг оправки при однородной скорости. Немедленно панель удаляют и рассматривают на предмет каких-либо растрескивания или потери адгезии.

Краткое изложение результатов

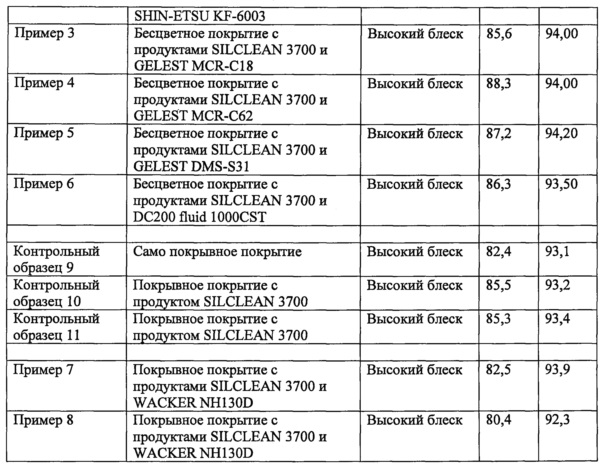

1. Значительное уменьшение адгезии льда (85~95% уменьшение)

Полиуретановое бесцветное покрытие для высвобождения льда (контрольный образец 1/8 в сопоставлении с примером 3)

Полиуретановое бесцветное покрытие с 5,62% силиконмодифицированного акрилового полиола обнаружило 61,9% уменьшение адгезии льда.

Добавление комбинации из силиконмодифицированного акрилового полиола и силиконовой жидкости GELEST MCR-C18 (содержащего гидроксиэтоксипропильные концевые группы полидиметилсилоксана, имеющего молекулярную массу 5000) обнаружило 92,6% уменьшение адгезии льда.

Полиуретановое покрывное покрытие для высвобождения льда (контрольный образец 9/10 в сопоставлении с примером 7)

Полиуретановое покрывное покрытие с 6,76% силиконмодифицированного акрилового полиола обнаружило 39,3% уменьшение адгезии льда.

Добавление комбинации из силиконмодифицированного акрилового полиола и силиконовой жидкости Wacker NH130D (содержащего аминопропильные концевые группы полидиметилсилоксана, имеющего молекулярную массу 12500) обнаружило 96,5% уменьшение адгезии льда.

2. Высокий блеск (блеск при 20°: >80)

Силиконовая жидкость характеризуется неудовлетворительной совместимостью с полиуретановым покрытием и обнаружило маслянистую или жирную поверхность. Добавление силиконмодифицированной акриловой полиольной смолы улучшало совместимость полиуретанового покрытия и в результате приводило к получению поверхности покрытия, характеризующейся высоким блеском.

3. Высокогидрофобное покрытие (краевой угол смачивания для воды: >100)

Поверхность полиуретанового покрытия при добавлении комбинации из силиконовой жидкости и силиконмодифицированной акриловой полиольной смолы превращалась в высокогидрофобную и сообразно этому демонстрировала краевой угол смачивания для воды, больший, чем 100 градусов.

Пример изобретения (7), который содержит как акриловый полиол, модифицированный полимером ПДМС, так и силиконовую жидкость, продемонстрировал превосходное уменьшение адгезии льда (высвобождение льда) по истечении 1600 часов воздействия излучением UV-B. В то время, как тоже самое полиуретановое покрытие, модифицированное акриловым полиолом, модифицированным полимером ПДМС, (контрольный образец 11) продемонстрировало только неудовлетворительное уменьшение адгезии льда.

Несмотря на представленное выше описание конкретных вариантов осуществления данного изобретения в целях иллюстрирования для специалистов в соответствующей области техники должна быть очевидной возможность получения многочисленных вариаций деталей настоящего изобретения без отклонения от объема изобретения, соответствующего прилагаемой формуле изобретения.

Изобретение относится к способу подавления льдообразования на подложке. Способ включает нанесение на подложку отверждаемой пленкообразующей композиции. Указанная отверждаемая пленкообразующая композиция содержит 10-90 мас.% отвердителя, содержащего изоцианатные функциональные группы, 10-90 мас.% пленкообразующего полимера, содержащего функциональные группы, реакционно-способные по отношению к изоцианатным группам отвердителя, 1-40 мас.% акрилового полимера, содержащего боковые функциональные группы, реакционо-способные по отношению к изоцианатным группам отвердителя, и полисилоксановые боковые цепи, и 1-40 мас.% полисилоксана, отличного от пленкообразующего и акрилового полимеров. Полученное на подложке покрытие значительно уменьшает адгезию льда и удовлетворяет требованиям к техническим характеристикам материала покрытий для летательных аппаратов. 10 з.п. ф-лы, 2 табл., 8 пр.

1. Способ подавления льдообразования на подложке, включающий нанесение по меньшей мере на часть подложки отверждаемой пленкообразующей композиции, содержащей:

(a) отвердитель, содержащий изоцианатные функциональные группы, в количестве 10-90 мас.% в расчете на общую массу твердого вещества смолы в композиции;

(b) пленкообразующий полимер, содержащий функциональные группы, реакционно-способные по отношению к изоцианатным группам (а), в количестве 10-90 мас.% в расчете на общую массу твердого вещества смолы в композиции;

(c) акриловый полимер, содержащий (i) боковые функциональные группы, реакционно-способные по отношению к изоцианатным группам (а), и (ii) полисилоксановые боковые цепи, в количестве 1-40 мас.% в расчете на общую массу твердого вещества смолы в композиции; и

(d) полисилоксан, отличный от пленкообразующего полимера (b) и акрилового полимера (с), в количестве 1-40 мас.% в расчете на общую массу твердого вещества смолы в композиции.

2. Способ по п. 1, в котором отвердитель (а) включает полиуретановый форполимер, содержащий изоцианатные функциональные группы.

3. Способ по п. 1, в котором пленкообразующий полимер (b) включает акриловый полимер, полимерный простой полиэфир и полимерный сложный полиэфир.

4. Способ по п. 1, в котором отверждаемая пленкообразующая композиция способна отверждаться при температуре окружающей среды.

5. Способ по п. 1, в котором подложка содержит металл, пластмассу, стекловолоконный композит и/или углеволоконный композит.

6. Способ по п. 1, в котором перед нанесением отверждаемой пленкообразующей композиции по меньшей мере на часть подложки наносят пленкообразующую композицию грунтовки и/или пигментированного покрытия основы и после этого по меньшей мере на часть грунтовки и/или покрытия основы наносят отверждаемую пленкообразующую композицию.

7. Способ по п. 1, в котором полисилоксан (d) содержит по меньшей мере одну функциональную группу, которая является реакционно-способной по отношению к функциональным группам на по меньшей мере одном другом компоненте в отверждаемой пленкообразующей композиции.

8. Способ по п. 1, в котором полисилоксан (d) не является реакционно-способным по отношению к функциональным группам на других компонентах в отверждаемой пленкообразующей композиции.

9. Способ по п. 1, в котором полисилоксан (d) имеет среднемассовую молекулярную массу в диапазоне от 200 до 100000.

10. Способ по п. 1, в котором полисилоксан (d) в отверждаемой пленкообразующей композиции присутствует в количестве в диапазоне от 2 до 30 массовых процентов в расчете на совокупную массу твердого вещества смолы в отверждаемой пленкообразующей композиции.

11. Способ по п. 1, в котором после нанесения отверждаемой пленкообразующей композиции на подложку и по завершении отверждения подложка с нанесенным покрытием демонстрирует максимальное среднее усилие нагрузки 200 Н при проведении испытания на адгезию льда и по истечении 1600 ч ускоренного климатического старения подложка с нанесенным покрытием демонстрирует максимальное среднее усилие нагрузки 400 Н при проведении испытания на адгезию льда.

| WO 2013082393 A1, 06.06.2013 | |||

| СПОСОБ ПРОИЗВОДСТВА САМОТВЕРДЕЮЩИХ ОКАТЫШЕЙИ БРИКЕТОВ | 0 |

|

SU339583A1 |

| WO 2009137929 A1, 19.11.2009 | |||

| КОМПОЗИЦИЯ ДЛЯ АНТИОБЛЕДЕНИТЕЛЬНОГО ПОКРЫТИЯ | 1998 |

|

RU2156786C2 |

| ПОКРОВНЫЕ СРЕДСТВА С ВЫСОКОЙ СТОЙКОСТЬЮ К ЦАРАПАНЬЮ И УСТОЙЧИВОСТЬЮ К АТМОСФЕРНЫМ ВОЗДЕЙСТВИЯМ | 2007 |

|

RU2467027C2 |

Авторы

Даты

2018-06-06—Публикация

2015-03-27—Подача