Область техники

Настоящее изобретение относится к отверждаемым пленкообразующим композициям и способам регулирования скорости отверждения и увеличению времени перекрытия отверждаемых пленкообразующих композиций.

Предшествующий уровень техники

Процедуры окраски представляют собой узкое место в производственном процессе самолетостроения и в данной области техники существует большая заинтересованность в повышении их эффективности. В среднем при производстве самолета его полная покраска занимает от 5 до 7 дней. Из-за формы и размера самолета покрытия обычно распыляют вручную, а не роботизированным способом. Кроме того, для достижения оптимальных характеристик и внешнего вида и во избежание наплывов в результате излишнего распыления, один слой покрытия обычно наносят за два-три нанесения одного и того же покрытия в течение от 10 до 60 минут. Покрытие при втором нанесении должно хорошо смачивать покрытие первого нанесения во избежание появления дефектов пленки, таких как «апельсиновая корка», низкая глянцевость и высокая матовость.

Для самолетов обычно применяют полиуретановые покрытия, поскольку они обладают превосходной химической стабильностью, долговечностью, гибкостью при низкой температуре и термостабильностью. Однако они обычно медленно отверждаются и имеют большой период высыхания «до снятия ленты» (до 20 часов). Чем больше период высыхания «до снятия ленты», тем больше времени занимает цикл покраски. Разработка более быстро высыхающих красок представляет собой привлекательный подход к повышению эффективности.

Ускорить процесс высыхания и сократить времени высыхания «до снятия ленты» можно за счет добавления катализаторов к полиуретановому покрытию. Однако вязкость композиции покрытия может возрастать слишком быстро для равномерного нанесения распылением. Характеристики покрытия в конце жизнеспособности также могут отличаться от характеристик свеженанесенной краски, и иногда покрытия не отвечают техническим требованиям, таким как адгезия, стойкость к химическому воздействию и внешний вид. Если жизнеспособность слишком коротка, характеристики и внешний вид покрытия с одной стороны и другой стороны самолета могут неприемлемым образом отличаться друг от друга. Кроме того, в случае ускоренного отверждения реакция протекает очень быстро, и низкомолекулярные смолы быстро превращаются в высокомолекулярный полимер с высокой плотностью сшивания. Это сильно затрудняет смешивание следующего слоя покрытия с ранее нанесенным слоем, в частности, на швах или кромках, и часто приводит к плохому внешнему виду, например, высокой матовости и низкому блеску в областях перекрывания. Это обычно называют плохим перекрытием. Время перекрытия представляет собой интервал времени, в течение которого свежий слой краски может смешаться с ранее нанесенной краской, когда свежую краску распыляют только на часть поверхности. Время перекрытия особенно важно для окраски самолета, поскольку в этой операции участвуют многочисленные рабочие бригады: области, в которых перекрываются слои краски, нанесенные разными бригадами, выглядят полосатыми и матовыми, если время перекрытия для покрытия слишком кратко. При небольшом времени перекрытия будет предотвращаться смешивание области распыления с ранее нанесенной красочной пленкой, приводящее к образованию грубой поверхности. Наличие потеков, тигровых полос или иных видимых неровностей на коммерческих самолетах неприемлемо, и для всех поверхностных покрытий обычно требуется время перекрытия, составляющее, по меньшей мере, 30 мин.

Желательно обеспечить систему полиуретанового покрытия, которое обладает хорошей жизнеспособностью и большим временем перекрытия, но быстро отверждается с коротким временем высыхания до снятия ленты.

Сущность изобретения

Настоящее изобретение относится к отверждаемой пленкообразующей композиции, включающей в себя:

отвердитель, содержащий реакционноспособные изоцианатные функциональные группы,

пленкообразующее соединение, содержащее функциональные группы, взаимодействующие с реакционноспособными изоцианатными функциональными группами в (a),

фотолатентный катализатор,

бета-дикетон с температурой вспышки выше 60°C (140°F) и

бета-дикетон с температурой вспышки, меньшей или равной 60°C (140°F).

Кроме того, настоящее изобретение относится к способу регулирования скорости отверждения отверждаемой пленкообразующей композиции. Данный способ включает в себя добавление к отверждаемой пленкообразующей композиции каталитического компонента, включающего в себя:

фотолатентный катализатор,

бета-дикетон с температурой вспышки выше 60°C (140°F) и

алифатический бета-дикетон с температурой вспышки, меньшей или равной 60°C (140°F).

Отверждаемая пленкообразующая композиция содержит:

отвердитель, содержащий реакционноспособные изоцианатные функциональные группы, и

пленкообразующее соединение, содержащее функциональные группы, взаимодействующие с реакционноспособными изоцианатными функциональными группами в (a).

Подробное описание изобретения

За исключением любых рабочих примеров, или в случаях, где указано иное, все числа, выражающие количества ингредиентов, условия реакций и т.д., используемые в описании и формуле изобретения, следует понимать как модифицированные во всех случаях выражением «примерно». Соответственно, если не указано иное, числовые параметры, приведенные в последующем описании и прилагаемой формуле изобретения, являются приблизительными и могут изменяться в зависимости от желательных свойств, которые нужно получить с помощью настоящего изобретения. По меньшей мере, и не в качестве попытки ограничить применение теории эквивалентов к объему притязаний формулы изобретения, каждый числовой параметр следует интерпретировать, по меньшей мере, в свете приведенных значащих цифр и с применением обычных методов округления.

Несмотря на то, что диапазоны числовых значений и параметров, описывающие широкие рамки настоящего изобретения, являются приблизительным, числовые значения, приведенные в конкретных примерах, указаны со всей возможной точностью. Однако любая численное значение, по существу, включает в себя определенные ошибки, неизбежно возникающие из стандартного отклонения, происходящего из соответствующих методов измерения.

Кроме того, нужно понимать, что любой интервал числовых величин, приведенный в настоящем описании, подразумевает включение всех входящих в него подинтервалов. Например, интервал от «1 до 10» подразумевает включение всех подинтервалов от (и включая) указанного минимального значения 1 до указанного максимального значения 10, т.е. включает минимальное значение, большее или равное 1, и максимальное значение, меньшее или равное 10.

Использованные в настоящем описании и прилагаемой формуле изобретения ссылки на единственное число включают в себя объекты во множественном числе, если только прямо и однозначно не ограничены одним объектом.

Отвердитель(a), используемый в отверждаемой пленкообразующей композиции, можно выбрать из одного или более полиизоцианатов, таких как диизоцианаты и/или триизоцианаты, включая биуреты и изоцианураты. Диизоцианаты включают в себя толуодиизоцианат, 4,4'-метиленбис(циклогексилизоцианат), изофорондиизоцианат и смесь изомеров 2,2,4- и 2,4,4-триметилгексаметилендиизоцианатов, 1,6-гексаметилендиизоцианат, тетраметилксилилендиизоцианат и/или 4,4'-дифенилметилендиизоцианат. Можно использовать биуреты любого подходящего диизоцианата, включая 1,4-тетраметилендиизоцианат и 1,6-гексаметилендиизоцианат. Кроме того, можно использовать биуреты циклоалифатических диизоцианатов, таких как изофорондиизоцианат и 4,4'-метиленбис(циклогексилизоцианат). Примеры подходящих аралкилдиизоцианатов, из которых можно получить биуреты, представляют сбой метаксилилендиизоцианат и α,α,α’,α’-тетраметилметаксилилендиизоцианат.

В качестве отвердителя можно также использовать трифункциональные изоцианаты, например, тримеры изофорондиизоцианата, триизоцианатононана, трифенилметантриизоцианата, 1,3,5-бензолтриизоцианата, 2,4,6-толуолтриизоцианата, аддукт триметилола и тетраметилксилолдиизоцианата, продаваемого под названием CYTHANE 3160 компанией CYTEC Industries, и DESMODUR N 3300, который представляет собой изоцианурат гексаметилендиизоцианата, продаваемый Bayer Corporation. В частности, используемые полиизоцианаты представляют собой тримеры диизцианатов, таких как гексаметилендиизоцианат и изофорондиизоцианат.

Полиизоцианат может также являться одним из описанных выше полиизоцианатов, цепь в котором удлинена за счет одного или более полиаминов и/или полиолов с использованием подходящих веществ и методов, известных специалистам в данной области техники, в результате чего получают полиуретаноый преполимер, содержащий изоцианатные функциональные группы. В частности, подходящие полиизоцианаты описаны в опубликованной патентной заявке США 2013/0344253 A1, в параграфах [0012]-[0033], которая включена в настоящее описание ссылкой.

Отвердитель(a) присутствует в отверждаемых пленкообразующих композициях в количестве от 10 до 90 массовых процентов, например, по меньшей мере, от 40 массовых процентов, или, по меньшей мере, 45 массовых процентов, и самое большее до 65 массовых процентов, или, самое большее 60 массовых процентов, из расчета на общую массу твердой фазы смолы в композиции.

Термин «отверждаемый», используемый, например, применительно к отверждаемой композиции, означает, что указанная композиция является полимеризуемой или сшиваемой за счет функциональных групп, например, при использовании способов, включающих в себя, но не ограниченных этим, термическое (включая отверждение при температуре окружающей среды) и/или каталитическое воздействие.

Термин «отверждать», «отвержденный», или похожие термины, используемые применительно к отвержденной или отверждаемой композиции, например, «отвержденная композиция» в каком-либо конкретном описании, означает, что, по меньшей мере, часть полимеризуемых и/или сшиваемых компонентов, составляющих отверждаемую композицию, подвергают полимеризации и/или сшиванию. Кроме того, отверждение полимеризуемой композиции относится к подверганию указанной композиции условиям отверждения, например, таким как, но без ограничения, термическое отверждение, вызывающим взаимодействие реакционноспособных функциональных групп композиции, и приводящее к полимеризации и образованию полимеризата. При подвергании полимеризуемой композиции условиям отверждения после полимеризации и после протекания взаимодействия между большей частью реакционноспособных концевых групп, скорость реакции оставшихся непрореагировавших реакционноспособных концевых групп все более замедляется. Полимеризуемую композицию можно подвергать условиям отверждения до тех пор, пока она не станет, по меньшей мере, частично отвержденной. Термин «по меньшей мере, частично отвержденный» означает подвергание отверждаемой композиции условиям отверждения, при которых протекает реакция, по меньшей мере, части реакционноспособных групп композиции, с образованием полимеризата. Полимеризуемую композицию можно также подвергнуть условиям отверждения, в которых достигается практически полное отверждение, и в которых последующее отверждение не приводит к дальнейшему улучшению свойств полимера, таких как твердость.

Отверждаемая композиция настоящего изобретения содержит также, по меньшей мере, одно пленкообразующее соединение (b), содержащее несколько функциональных групп, взаимодействующих с изоцианатными группами в (a). Такие функциональные группы обычно представляют собой гидроксильную, тиольную и/или аминную функциональные группы. Термин «реакционноспособный» относится к функциональной группе, которая способна вступать в химическую реакцию сама с собой и/или с другими функциональными группами, самопроизвольно или под действием тепла, или в присутствии катализатора, или при использовании любых других способов, известных специалистам в данной области техники.

Пленкообразующее соединение может включать в себя аддитивный полимер, функционализированный гидроксильными группами, полимер на основе сложного полиэфира, полиуретановый полимер и/или полимер на основе простого полиэфира. Под термином «полимер» имеют в виду полимер, включающий в себя гомополимеры и сополимеры и олигомеры. Под «композитным материалом» подразумевают композицию из двух или более различных материалов.

Часто используют акриловый полимер и/или полимер на основе сложного полиэфира, содержащий несколько гидроксильных функциональных групп. Следует отметить, что используемое при перечислении выражение «и/или» подразумевает включение альтернативных вариантов осуществления, включающих каждый индивидуальный компонент из перечня, а также любую композицию компонентов. Например, подразумевается, что перечень «A, B и/или C» включает в себя семь отдельных вариантов осуществления, в которые входят A, или B, или C, или A + B, или A + C, или B + C, или A + B + C.

Подходящие аддитивные полимеры включают в себя сополимеры, полученные из одного или более этиленненасыщенных мономеров, таких как алкиловые эфиры акриловой кислоты или метакриловой кислоты, необязательно в сочетании с одним или более другими полимеризуемыми этиленненасыщенными мономерами. Подходящие алкиловые эфиры акриловой кислоты или метакриловой кислоты включают в себя алифатические алкиловые эфиры, содержащие от 1 до 30, а обычно от 4 до 18 атомов углерода в алкильной группе. Неограничивающие примеры включают в себя метилметакрилат, этилметакрилат, бутилметакрилат, этилакрилат, бутилакрилат и 2-этилгексилакрилат. Другие подходящие сополимеризуемые этиленненасыщенные мономеры включают в себя винильные ароматические соединения, такие как стирол и винилтолуол, нитрилы, такие как акрилонитрил и метакрилонитрил, винил и винилиденгалогениды, такие как винилхлорид и винилиденфторид, и виниловые сложные эфиры, такие как винилацетат.

Акриловый сополимер может содержать гидроксильные функциональные группы, которые часто вводят в полимер путем включения одного или более гидроксилсодержащих мономеров в число реагентов, используемых для получения сополимера. Подходящие гидроксилсодержащие мономеры включают в себя гидроксиалкилакрилаты и метакрилаты, обычно содержащие от 2 до 4 атомов углерода в гидроксиалкильной группе, такие как гидроксиэтилакрилат, гидроксипропилакрилат, 4-гидроксибутилакрилат, функционализированные гидроксильными группами аддукты капролактона и гидроксиалкилакрилатов, и соответствующие метакрилаты, а также описанные ниже функционализированные мономеры на основе бета-гидроксизамещенных сложных эфиров.

Функционализированные мономеры на основе бета-гидроксизамещенных сложных эфиров можно получить из этиленненасыщенных мономеров, функционализированных эпоксигруппами, и карбоновых кислот, содержащих примерно от 13 примерно до 20 атомов углерода, или из этиленненасыщенных мономеров, функционализированных кислотными группами, и эпоксисоединений, содержащих по меньшей мере 5 атомов углерода, которые не полимеризуются с этиленненасыщенным мономером, функционализированным кислотными группами.

Подходящие этиленненасыщенные мономеры, функционализированные эпоксигруппами, используемые для получения функционализированных мономеров на основе бета-гидрозамещенных ксисложных эфиров, включают в себя, но без ограничения ими, глицидилакрилат, глицидилметакрилат, аллилглицидиловый эфир, металлилглицидиловый эфир, 1:1 (молярные) аддукты этиленненасыщенных моноизоцианатов с моноэпоксидами, функционализированными гидроксигруппами, такими как глицидиловый спирт, и глицидиловые эфиры полимеризуемых поликарбоновых кислот, таких как малеиновая кислота. Особенно применимы глицидилакрилат и глицидилметакрилат. Примеры карбоновых кислот включают в себя, но без ограничения ими, насыщенные одноосновные карбоновые кислоты, такие как изостеариновая кислота, и ароматические ненасыщенные карбоновые кислоты.

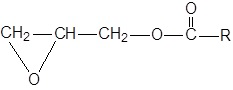

Подходящие этиленненасыщенные мономеры, функционализированные кислотными группами, используемые для получения функционализированных мономеров на основе бета-гидроксизамещенных сложных эфиров, включают в себя одноосновные карбоновые кислоты, такие как акриловая кислота, метакриловая кислота, кротоновая кислота, дикарбоновые кислоты, такие как итаконовая кислота, малеиновая кислота и фумаровая кислота, и моноэфиры дикарбоновых кислот, такие как монобутилмалеат и монобутилитаконат. Этиленненасыщенный мономер, функционализированный кислотными группами, и эпоксисоединение обычно вводят во взаимодействие при соотношении эквивалентов 1:1. Эпоксисоединение не содержит этиленовой ненасыщенности, которая могла бы участвовать в свободно-радикальной полимеризации с функционализированным мономером, содержащим кислотную группу. Применимые эпоксисоединения включают в себя оксид 1,2-пентена, оксид стирола и глицидиловые сложные или простые эфиры, обычно содержащие от 8 до 30 атомов углерода, такие как бутилглицидиловый эфир, октилглицидиловый эфир, фенилглицидиловый эфир и пара(третбутил)фенилглицидиловый эфир. Обычные глицидиловые сложные эфиры включают в себя эфиры структуры:

в которых R представляет собой углеводородный радикал, содержащий примерно от 4 примерно до 26 атомов углерода. Обычно R представляет собой разветвленный углеводородный радикал, содержащий примерно от 8 примерно до 10 атомов углерода, такой как неопентаноат, неогептаноат или неодеканоат. Подходящие глицидиловые эфиры карбоновых кислот включают в себя VERSATIC ACID 911 и CARDURA E, каждый из которых коммерчески доступен от Shell Chemical Co.

В некоторых примерах настоящего изобретения полимер, используемый в отверждаемой пленкообразующей композиции, включает в себя фторсодержащий полимер. Неограничивающие примеры подходящих фторполимеров включают в себя чередующиеся сополимеры фторэтилена-алкилвинилового эфира (такие как описанные в патенте США № 4345057), поставляемые Asahi Glass Company под названием LUMIFLON, фторалифатические полимерные сложные эфиры, коммерчески доступные от 3M St. Paul, Миннесота, под названием FLUORAD, и перфторированные, функционализированные гидроксильными группами, (мет)акрилатные смолы.

В отверждаемой пленкообразующей композиции можно использовать полимер на основе сложного эфира. Подобные полимеры можно получить известным способом путем конденсации полиатомных спиртов с поликарбоновыми кислотами. Подходящие полиатомные спирты включают в себя, но без ограничения ими, этиленгликоль, пропиленгликоль, бутиленгликоль, 1,6-гексиленгликоль, неопентилгликоль, диэтиленгликоль, глицерин, триметилолпропан и пентаэритрит. Подходящие поликарбоновые кислоты включают в себя, но без ограничения ими, янтарную кислоту, адипиновую кислоту, азелаиновую кислоту, себациновую кислоту, малеиновую кислоту, фумаровую кислоту, фталевую кислоту, тетрагидрофталевую кислоту, гексагидрофталевую кислоту и тримеллитовую кислоту. Помимо упомянутых выше поликарбоновых кислот, можно использовать функциональные эквиваленты кислот, такие как ангидриды, если таковые существуют, или низшие алкиловые эфиры кислот, такие как метиловые эфиры. Кроме того, применимы сложные полиэфиры, полученные из циклических сложных эфиров, таких как капролактон.

В отверждаемой пленкообразующей композиции можно также использовать полиуретаны. В число полиуретанов, которые можно использовать, входят полимерные полиолы, которые обычно получают, приводя во взаимодействие сложные полиэфиры полиолов или акриловые полиолы, такие как соединения, упомянутые выше, с полиизоцианатом, таким образом, чтобы эквивалентное соотношение OH/NCO превышало 1:1, для того, чтобы в продукте имелись свободные гидроксильные группы. Органический полиизоцианат, используемый для получения полиуретанполиола, может представлять собой алифатический или ароматический полиизоцианат, или их смесь. Часто используют диизоцианаты, хотя вместо или в сочетании с диизоцианатами можно использовать высшие полиизоцианаты. Примеры подходящих ароматических диизоцианатов включают в себя 4,4'-дифенилметандиизоцианат и толуолдиизоцианат. Примерами подходящих алифатических диизоцианатов являются линейные алифатические диизоцианаты, такие как 1,6-гексаметилендиизоцианат. Кроме того, можно использовать циклоалифатические диизоцианаты. Примеры включают в себя изофорондиизоцианат и 4,4'-метиленбис(циклогексилизоцианат). Примерами подходящих высших полиизоцианатов являются 1,2,4-бензолтриизоцианат и полиметиленполифенилизоцианат. Как и в случае полиэфиров, можно получить полиуретаны с непрореагировавшими карбоксильными группами, которые при нейтрализации основаниями позволяют получать дисперсии в водной среде.

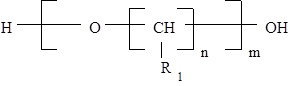

Примерами простых полиэфиров полиолов являются простые полиалкиленовые эфиры полиолов, включающие в себя соединения, имеющие следующую структурную формулу:

(i)

или (ii)

в которых заместитель R1 представляет собой водород или низший алкил, содержащий от 1 до 5 атомов углерода, включая смешанные заместители, n обычно составляет от 2 до 6, а m составляет от 8 до 100, или больше. В их число входят поли(окситетраметил)гликоли, поли(окситетраэтилен)гликоли, поли(окси-1,2-пропилен)гликоли и поли(окси-1,2-бутиленгликоли.

Кроме того, применимы простые полиэфиры полиолов, полученные в результате оксиалкилирования различных полиолов, например, диолов, таких как этиленгликоль, 1,6-гександиол, бисфенол A и т.д., или других высших полиолов, таких как триметилолпропан, пентаэритрит и т.д. Полиолы с более высокой функциональностью, которые можно использовать указанным образом, можно получить, например, оксиалкилированием таких соединений, как сахароза или сорбит. Одним из часто используемых способов оксиалкилирования является взаимодействие полиола с алкиленоксидом, например, пропилен- или этиленоксидом, в присутствии кислотного или основного катализатора. Конкретные простые полиэфиры включают в себя соединения, продаваемые под названиями TERATHANE и TERACOL, поставляемые E. I. Du Pont de Nemours and Company, Inc., и POLYMEG, поставляемый Q O Chemicals, Inc., дочерней компанией Great Lakes Chemical Corp.

Также подходят функционализированные аминогруппами пленкообразующие полимеры полиоксипропиленамины, коммерчески доступные под торговым названием JEFFAMINE®, функционализированные аминогруппами акриловые полимеры и полимеры на основе сложных полиэфиров, полученные известными в данной области способами.

Пленкообразующее соединение (b) присутствует в пленкообразующих композициях в количестве от 10 до 90 массовых процентов, например, по меньшей мере, 35 массовых процентов, или, по меньшей мере, 40 массовых процентов, а самое большее, 60 массовых процентов, или, самое большее, 50 массовых процентов, из расчета на общую массу твердой фазы смолы в композиции.

Отвердитель (a), содержащий изоцианатные функциональные группы, можно использовать в избытке относительно пленкообразующего соединения (b) в отверждаемой пленкообразующей композиции. Например, эквивалентное соотношение количества изоцианатных групп в отверждающем веществе к количеству функциональных групп в пленкообразующем соединении может составлять от 1,1 до 5,0:1, часто от 1,1 до 1,7:1, или от 1,5 до 1,7:1.

В качестве отвердителя (a) и пленкообразующего соединения (b) в композиции настоящего изобретения можно использовать многокомпонентную смоляную композицию. DESOTHANE CA 8905HP или DESOTHANE HS CA 8925/I1050, поставляемые PPG Aerospace. Альтернативным образом, в качестве отвердителя (a) можно использовать DESOTHANE CA 8000B, смесь алифатических полиизоцианатов, a в качестве пленкообразующего соединения (b) можно использовать DESOTHANE CA8800/B70846, смесь полиольных смол и смеси пигментов и наполнителей, или DESOTHANE CA8000/B900A, смесь полиольных смол, содержащую 37,79 массовых % нелетучих веществ. В другом варианте в качестве отвердителя (a) можно использовать DESOTHANE CA9005B, смесь алифатических полиизоцианатов, содержащую 100 массовых % нелетучих веществ, а в качестве пленкообразующего соединения (b) можно использовать DESOTHANE CA9005HP, смесь раствора полиольных смол, содержащих 47,92 массовых % нелетучих веществ.

Отверждаемая пленкообразующая композиция согласно настоящему изобретению содержит также (c) фотолатентный катализатор. Подходит любой фотолатентный катализатор на основе Sn, Bi, Zr, Al и Ti для сшивания полиуретана, известный в данной области, например, катализаторы, раскрытые в патенте США № 8318830, патенте США № 8933138 и опубликованной патентной заявке США № 20140018461. Фотолатентный катализатор (с) часто включает в себя по меньшей мере одно металлоорганическое соединение титана, олова, алюминия, циркония и/или висмута. Коммерчески доступные УФ латентные титановые катализаторы включают в себя SOLYFAST 10 и SOLYFAST 12, поставляемые BASF, и оксобис(2,2,6,6-тетраметил-3,5-гептандионато)титан(IV), CAS# 152248-67-4, поставляемые Sigma-Aldrich.

Фотолатентный катализатор (с) присутствует в пленкообразующих композициях в количестве от 0,01 до 2,0 массовых процентов, например, по меньшей мере 0,05 массового процента, или по меньшей мере 0,1 массового процента, и по большей мере 1,0 массового процента, или по большей мере 0,5 массового процента из расчета на общую массу твердой фазы смолы в композиции.

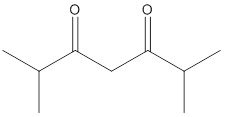

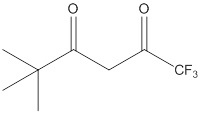

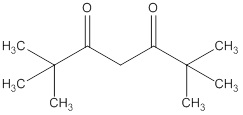

Отверждаемая пленкообразующая композиция согласно настоящему изобретению содержит также (d) бета-дикетон с температурой вспышки выше 60°C (140°F). Температуру вспышки можно определить при помощи ASTM D56-16 – «Метода определения температуры вспышки с использованием аппарата Тага с закрытым тиглем», известного также как метод определения температуры вспышки «в закрытом тигле», 2016. Подобные бета-дикетоны обычно включают в себя алифатические, стерически затрудненные бета-дикетоны, такие как 1,3-дикетоны.

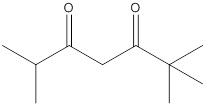

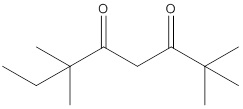

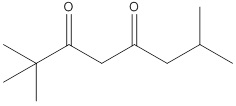

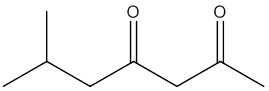

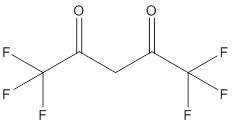

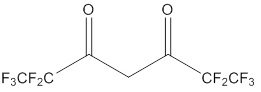

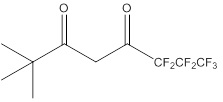

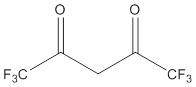

Примерами подходящих алифатических, стерически затрудненных 1,3-дикетонов являются следующие соединения:

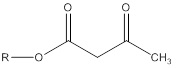

Бета-дикетон (d) с температурой вспышки выше 60°C (140°F) может, альтернативным образом, включать в себя смолу функционализированную ацетоацетатными группами, эквивалентная масса ацетоацетата в которой составляет от 100 до 800 г/эквивалент. Подобные смолы могут включать в себя один или более полиалкиленовых полимеров, таких как полиэтилен или полипропилен, простой полиэфирный полимер, акриловый полимер и сложный полиэфирный полимер. Смолы могут дополнительно содержать гидроксильные функциональные группы.

Ацетоацетатные смолы можно получить реакцией переэтерификации, с использованием стандартного метода переэтерификации, протекающей между гидроксильными функциональными группами полимерного полиола и ацетоацетатсодержащего вещества, например, третбутилацетоацетата. Данный вопрос подробно рассмотрен в статье Witzman et al., озаглавленной "Сравнение методов получения ацетоацетилированных смол для покрытий (Comparison of Methods for the Preparation of Acetoacetylated Coating Resins)", Journal of Coatings Technology, Vol. 62, No. 789, October 1990.

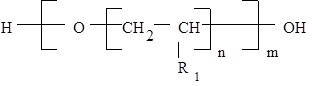

Подходящие ацетоацетатные смолы включают в себя смолы общей формулы:

в которой R представляет собой полимерную группу, выбранную из полиалкилена, простого полиэфира, сложного полиэфира, акриловых полиолов, сложных полигидроксиполиэфиров или полиоксиполиолов, или их комбинаций.

Эквивалентная масса ацетоацетата в ацетоацетатных смолах, подходящих для данного изобретения, составляет примерно от 100 примерно до 800 (грамм/эквивалентов), обычно примерно от 100 примерно до 500, а чаще примерно от 100 примерно до 300.

Ацетоацетатные смолы комммерчески доступны, например, в виде K-FLEX XM-B301 и K-FLEX 7301, поставляемых King Industries, в виде SETALUX 17-1450, 17-7202, 57-7205 и SETAL 26-3705, поставляемых Nuplex Resins.

Не желая быть связанным теорией, предполагают, что более объемные терминальные органические группы в стерически затрудненном алифатическом бета-дикетоне и полимерной цепи ацетоацетатной функциональной смоле оказывают «эффект экранирования» на атом металла фотолатентного катализатора, регулируя, таким образом, каталитическую реакцию изоцианата с активным атомом водорода (например, из гидроксила, амина, тиола), и эффективно повышая время перекрытия отверждаемой пленкообразующей композиции.

Бета-дикетон (d) присутствует в пленкообразующих композициях в количестве от 0,01 до 10,0 массовых процентов, например, по меньшей мере, 0,05 массового процента, или, по меньшей мере, 0,1 массового процента, или, по меньшей мере, 0,2 массового процента, и самое большее 5,0 массового процента, или, самое большее 4 массовых процентов, или, самое большее 2 массовых процента, из расчета на общую массу твердой фазы смолы в композиции.

Если бета-дикетон (d) включает в себя алифатический, стерически затрудненный бета-дикетон, такой как любой из перечисленных выше, он обычно присутствует в пленкообразующих композициях в количестве от 0,01 до 8,0 массовых процентов. Если бета-дикетон (d) включает в себя смолу, он обычно присутствует в пленкообразующих композициях в количестве от 0,01 до 10,0 массовых процентов.

Отверждаемая пленкообразующая композиция согласно настоящему изобретению содержит также (e) бета-дикетон, температура вспышки которого меньше или равна 60°C (140°F). Подобные бета-дикетоны обычно включают в себя алифатические бета-дикетоны, такие как 2,4-пентандион и 3-метил-2,4-пентандион.

Бета-дикетон (е) обычно присутствует в пленкообразующих композициях в количестве от 0,05 до 20,0 массовых процентов, например, по меньшей мере, 0,1 массового процента, или, по меньшей мере, 0,25 массового процента, и по большей мере, 10,0 массовых процентов, или самое большее 5 массовых процентов, или самое большее 3 массовых процентов, из расчета на общую массу твердой фазы смолы в композиции.

Комбинация бета-дикетонов (d) и (e) позволяет добиваться у отверждаемых пленкообразующих композиций по настоящему изобретению как большей жизнеспособности, так и повышенного времени перекрытия, а также более краткого периода высыхания до снятия ленты, по сравнению с композициями, не содержащими бета-дикетонов, как показано в приведенных ниже примерах. Промежуток времени, в течение которого композиция для покрытия готова для нанесения на подложку и еще обладает достаточно низкой вязкостью для применения, т.е. период времени от смешения компонентов с получением отверждаемой композиции до момента времени, когда данную отверждаемую композицию более нецелесообразно применять к поверхности по ее назначению, обычно называют сроком службы, или «жизнеспособностью». В количественном отношении, «жизнеспособность» отражает время, в течение которого вязкость композиции возрастает в два раза по сравнению с первоначальной вязкостью. Оба кетона вносят вклад в увеличение жизнеспособности, но предполагают, что меньшая скорость испарения бета-дикетона (d) позволяет ему дольше оставаться в композиции и в дальнейшем обеспечивать более длительное время перекрытия.

Отверждаемые пленкообразующие композиции можно получить в виде одноупаковочных или многоупаковочных систем. В случае покрытий, отверждаемых в условиях окружающей среды, хранить их в виде одной упаковки непрактично, вместо этого их нужно хранить в виде многоупаковочных покрытий, чтобы предотвратить отверждение компонентов до применения. Термин «многоупаковочные покрытия» означает покрытия, в которых различные компоненты содержатся раздельно друг от друга до момента применения. Композиции настоящего изобретения обычно представляют собой многоупаковочные покрытия, такие как двухупаковочные покрытия, в которых отвердитель (a) является первой упаковкой, а пленкообразующее соединение (b) представляет собой вторую упаковку.

Компоненты (c), (d) и (e) отверждаемых пленкообразующих композиций можно добавлять к отверждаемым пленкообразующим композициям индивидуально, или в виде каталитической упаковки, содержащей все три компонента, или их можно добавлять к отвердителю (a) или пленкообразующему соединению (b) по отдельности или в виде различных комбинаций.

Отверждаемые пленкообразующие композиции согласно настоящему изобретению могут дополнительно содержать растворитель. Примеры подходящих растворителей включают в себя спирты, такие как 3-бутоксипропан-2-ол и 1-пропанол, кетоны, такие как ацетон, 2,6-диметилгептан-4-он, 4,6-диметилгептан -2-он и гептан-2-он, сложные эфиры, такие как 1 (или 2)-(2-метоксиметилэтокси)ацетат, этилацетат и 2-метокси-1-метилэтилацетат, и ароматические растворители, включая ксилол и 4-хлор-α,α,α-трифтортолуол. Можно также использовать смеси растворителей. Конкретные примеры смесей растворителей включают в себя DESOTHANE CA8000C и CA9005C, поставляемые PPG Aerospace. При наличии, растворитель может быть предоставлен в виде отдельной упаковки и/или объединен с любой или другими двумя упаковками. В целях стабильности различные растворители могут находиться в различных упаковках.

Пленкообразующие композиции согласно настоящему изобретению могут дополнительно содержать наполнитель. Примеры наполнителей, которые могут присутствовать, включают в себя мелкодисперсные минералы, такие как сульфат бария, оксид кремния, включая пирогенный оксид кремния и коллоидный оксид кремния, оксид алюминия, коллоидный оксид алюминия, диоксид титана, оксид циркония, коллоидный оксид циркония, глину, слюду, доломит, тальк, карбонат магния, карбонат кальция, сульфат кальция, силикат кальция и/или метасиликат кальция.

Пленкообразующая композиция может дополнительно содержать ряд необязательных ингредиентов и/или добавок, которые отчасти зависят от конкретного применения отверждаемой композиции, такие как пигменты или другие окрашивающие вещества, армирующие наполнители, тиксотропные вещества, ускорители отверждения, поверхностно-активные вещества, пластификаторы, наполнители, стабилизаторы, ингибиторы коррозии, разбавители, светостабилизаторы на основе стерически затрудненных аминов, поглотители УФ-лучей и антиоксиданты. Отверждаемая пленкообразующая композиция может представлять собой цветное покрытие или бесцветное покрытие, оно может быть матовым, полупрозрачным, прозрачным дымчатым, или бесцветным прозрачным.

Отверждаемые пленкообразующие композиции согласно настоящему изобретению можно использовать в качестве покрытий на подложках. Подходящие подложки включают в себя твердые металлические подложки, такие как черные металлы, алюминий, сплавы алюминия, медь и другие подложки на основе металлов или сплавов. Подложки на основе черных металлов, используемые при осуществлении на практике настоящего изобретения, могут включать в себя железо, сталь и их сплавы. Неограничивающие примеры применяемых легированных материалов включают в себя сталь холодной прокатки, гальванизированную (оцинкованную) сталь, сталь с покрытием, полученным методом электролитического цинкования, нержавеющую сталь, протравленную сталь, железо-цинковый сплав, такой как GALVANNEAL, и их комбинации. Можно также использовать комбинации черных и цветных металлов. В некоторых примерах настоящего изобретения подложка включает в себя композитный материал, такой как пластмассовый или стеклокомпозит. Часто данные подложки используют в турбинах и авиационных деталях, таких как лопатки, крылья, открылки, рули, элероны, воздухозаборники двигателя, воздушные винты, несущие винты, фюзеляж и т.д.

Прежде чем наносить какие-либо композиции покрытия на поверхность подложки, обычно, но не обязательно, с поверхности удаляют посторонние вещества путем тщательной очистки и обезжиривания поверхности. Подобную очистку обычно проводят после формования подложки (штамповка, сварка) для придания ей конечной формы. Поверхность подложки можно очистить физическим или химическим способом, например, абразивной зачисткой поверхности или очисткой/обезжириванием с использованием коммерчески доступных щелочных или кислотных чистящих средств, которые хорошо известны специалистам в данной области, таких как метасиликат натрия и гидроксид натрия. Неограничивающим примером чистящего средства является CHEMKLEEN 163, щелочной очиститель, коммерчески доступный от PPG Industries, Inc.

После стадии очистки подложку можно промыть деионизированной водой, растворителем или водным раствором промывочных средств для удаления какого-либо остатка. Подложку можно высушить на воздухе, например, при помощи воздушного ножа, путем испарения воды при кратком воздействии на подложку высокой температуры или при пропускании подложки между отжимными роликами.

Подложка может представлять собой открытую очищенную поверхность, она может быть маслянистой, прошедшей предварительную обработку одной или более композициями для предварительной обработки, и/или загрунтованной с использованием одной или более композиций покрытия, грунтовок, поверхностных покрытий и т.д., нанесенных любым способом, включая, но без ограничения ими, электроосаждение, распыление, покрытие методом погружения, нанесение покрытия валиком, нанесение покрытия поливом и т.д.

Отверждаемую пленкообразующую композицию наносят, по меньшей мере, на одну поверхность подложки. Подложка может представлять собой одну непрерывную поверхность, или две или более поверхности, например, две противоположные поверхности.

Композиции можно наносить на подложку одним или более способами, включающими в себя распыление, окунание/погружение, окрашивание кистью, нанесение методом полива, но чаще всего их наносят распылением. Можно использовать обычные методы распыления и оборудование для пневматического распыления и распыления в электростатическом поле, и либо ручные, либо автоматические способы. Толщина сухой пленки слоя покрытия составляет вплоть до 15 мил (381 микрон), или вплоть до 10 мил (254 микрон), например, 1-5 мил (25.4-127 микрон), часто 1-3 мил (25.4-76.2 микрон).

Пленкообразующие композиции можно наносить непосредственно на поверхность подложки или на слой грунтовки или другого покрытия подложки, такого как покрытие, нанесенное электроосаждением, или поверхностное покрытие. Подходящие грунтовки включают в себя коммерчески доступные грунтовки, совместимые с авиационно-космическими аппаратами, такие как эпоксидные грунтовки с высоким содержанием твердой фазы. Конкретным примером является DESOPRIME CA7700, коррозионно-устойчивая эпоксидная грунтовка, поставляемая PPG Aerospace. Многочисленные слои покрытия, такого как грунтовка и окрашенное базовое покрытие, можно наносить на подложку перед нанесением отверждаемой пленкообразующей композиции настоящего изобретения.

Композиции можно наносить на подложку в виде монопокрытия, или же они могут составлять часть многослойного композитного покрытия, включающего в себя подложку с нанесенными на нее различными слоями покрытия. В этом случае они могут использоваться как подготовительный слой, грунтовка, базовый слой и/или покровный лак. По меньшей мере один слой из базового слоя и покровного лака может содержать краситель. В случае, когда отверждаемая пленкообразующая композиция согласно настоящему изобретению является покровным лаком, бета-дикетон (b) может представлять собой низкомолекулярный алифатический стерически затрудненный бета-дикетон и/или описанную выше смолу, функционализированную ацетоацетатными группами. В случае, когда отверждаемая пленкообразующая композиция содержит пигментный краситель (т.е. грунтовки, базовые покрытия и монопокрытия), для обеспечения упомянутого выше свойства регулирования скорости отверждения, более эффективными в качестве бета-дикетона (b) являются смолы, функционализированные ацетоацетатными группами.

В настоящем изобретении также предоставлен способ регулирования скорости отверждения отверждаемой пленкообразующей композиции и способ увеличения времени перекрытия отверждаемой пленкообразующей композиции. Данные способы включают в себя добавление к отверждаемой пленкообразующей композиции каталитического компонента, содержащего:

(i) фотолатентный катализатор, такой как любой из описанных выше фотолатентных катализаторов,

(ii) бета-дикетон с температурой вспышки выше 60°C (140°F), такой как любой из описанных выше любой из бета-дикетонов, и

(iii) алифатический бета-дикетон с температурой вспышки, меньшей или равной 60°C (140°F), такой как любой из описанных выше бета-дикетонов. Отверждаемая пленкообразующая композиция содержит:

(a) отвердитель, содержащий реакционноспособные изоцианатные функциональные группы, и

(b) пленкообразующее соединение, содержащее функциональные группы, взаимодействующие с реакционноспособными изоцианатными функциональными группами в отвердителе (a).

Отвердитель (a) и пленкообразующее соединение (b) могут представлять собой любые соединения, рассмотренные выше.

После добавления каталитического компонента к отверждаемой пленкообразующей композиции, способы могут также включать в себя нанесение отверждаемой пленкообразующей композиции на подложку с получением подложки с покрытием, и подвергание подложки с покрытием в течение периода времени, достаточного, по меньшей мере, для частичного отверждения отверждаемой пленкообразующей композиции. Композицию можно подвергнуть отверждению, выдерживая ее при температуре окружающей среды, или комбинируя отверждение в условиях окружающей среды и термической обработки, или только термической обработки. Под условиями «окружающей среды» подразумевается отсутствие воздействия тепла или другого энергетического воздействия; например, если реакция термоотверждения в отверждаемой композиции протекает в отсутствие термической обработки в печи, использования сжатого воздуха, облучения или т.п. для ускорения реакции, говорят, что данная реакция происходит в условиях окружающей среды. Обычно температура окружающей среды составляет от 60 до 90°F (от 15,6 до 32,2°C), например, обычная комнатная температура, 72°F (22,2°C). Обычно композиция отверждается в условиях окружающей среды менее чем 5 часов. Композиция может также отверждаться под действием термической обработки при температуре от 100 до 160°F (от 37,8 до 71,1°C) в течение от 15 мин до 3 часов, или комбинации отверждения в условиях окружающей среды и термической обработки. Альтернативным образом, подложку с покрытием можно подвергнуть действию актиничного излучения в течение периода времени, достаточного, по меньшей мере, для частичного отверждения отверждаемой пленкообразующей композиции. Стандартные условия актиничного облучения составляют от 315 до 400 нм (УФА) при интенсивности облучения от 1 до 500 мВт/см2, например от 1 до 250 мВт/см2 или от 1 до 100 мВт/см2, при суммарной дозе УФ-облучения от 0,5 до 10 Дж/см2. Обычно под действием актиничного облучения композиция отверждается менее чем за 2 часа.

Можно сказать, что каждая из описанных выше характеристик и примеров, и их комбинаций, входит в рамки настоящего изобретения. Таким образом, настоящее изобретение относится к следующим неограничивающим аспектам:

1. Отверждаемая пленкообразующая композиция, включающая в себя:

(a) отвердитель, содержащий реакционноспособные изоцианатные функциональные группы,

(b) пленкообразующее соединение, содержащее функциональные группы, взаимодействующие с реакционноспособными изоцианатными функциональными группами в отвердителе (a),

(c) фотолатентный катализатор,

(d) бета-дикетон с температурой вспышки выше 60°C (140°F), и

(e) бета-дикетон с температурой вспышки, меньшей или равной 60°C (140°F).

2. Отверждаемая пленкообразующая композиция по пункту 1, в которой отвердитель (a) включает в себя, по меньшей мере, одно соединение из диизоцианата и триизоцианата.

3. Отверждаемая пленкообразующая композиция по любому из пунктов от 1 до 2, в которой пленкообразующее соединение (b) включает в себя, по меньшей мере, одно соединение из акрилового полимера, простого полиэфирного полимера или сложного полиэфирного полимера.

4. Отверждаемая пленкообразующая композиция по любому из пунктов от 1 до 3, в которой фотолатентный катализатор (c) включает в себя по меньшей мере одно металлоорганическое соединение титана, олова, алюминия, циркония или висмута.

5. Отверждаемая пленкообразующая композиция по любому из пунктов от 1 до 4, в которой бета-дикетон (d) включает в себя алифатический, стерически затрудненный бета-дикетон.

6. Отверждаемая пленкообразующая композиция по любому из пунктов от 1 до 4, в которой бета-дикетон (d) включает в себя смолу, функционализированную ацетоацетатными группами, в которой эквивалентная масса ацетоацетата составляет от 100 до 800 г/эквивалента.

7. Отверждаемая пленкообразующая композиция по пункту 6, в которой смола (d), функционализированная ацетоацетатными группами, включает в себя одно или более соединений из числа полиалкиленового полимера, простого полиэфирного полимера и сложного полиэфирного полимера.

8. Отверждаемая пленкообразующая композиция по любому из пунктов от 1 до 7, в которой бета-дикетон (е) включает в себя 2,4-пентандион.

9. Отверждаемая пленкообразующая композиция по пункту 1, в которой данная отверждаемая пленкообразующая композиция включает в себя покровный лак.

10. Способ регулирования скорости отверждения отверждаемой пленкообразующей композиции и/или увеличения времени перекрытия отверждаемой пленкообразующей композиции, включающий в себя добавление к отверждаемой пленкообразующей композиции каталитического компонента, включающего в себя:

(i) фотолатентный катализатор, такой как любой из описанных выше фотолатентных катализаторов,

(ii) бета-дикетон с температурой вспышки выше 60°C (140°F), и

(iii) алифатический бета-дикетон с температурой вспышки, меньшей или равной 60°C (140°F), где данная отверждаемая пленкообразующая композиция содержит:

(a) отвердитель, содержащий реакционноспособные изоцианатные функциональные группы, и

(b) пленкообразующее соединение, содержащее функциональные группы, взаимодействующие с реакционноспособными изоцианатными функциональными группами в отвердителе (a).

11. Способ по пункту 10, в котором фотолатентный катализатор (i) включает в себя по меньшей мере одно металлоорганическое соединение титана, олова, алюминия, циркония или висмута.

12. Способ по любому из пунктов от 10 до 11, в котором бета-дикетон (ii) включает в себя алифатический, стерически затрудненный бета-дикетон.

13. Способ по любому из пунктов от 10 до 11, в котором бета-дикетон (ii) включает в себя смолу, функционализированную ацетоацетатными группами, для которой эквивалентная масса ацетоацетата составляет от 100 до 800 г/эквивалент.

14. Способ по пункту 13, в котором смола (ii), функционализированная ацетоацетатными группами, включает в себя одно или более соединений из числа полиалкиленового полимера, простого полиэфирного полимера и сложного полиэфирного полимера.

15. Способ по любому из пунктов от 10 по 14, в котором бета-дикетон (iii) включает в себя 2,4-пентандион.

16. Способ по любому из пунктов от 10 по 15, в котором отвердитель (a) включает в себя по меньшей мере одно соединение из диизоцианата и трииизоцианата.

17. Способ по любому из пунктов от 10 по 16, в котором пленкообразующее соединение (b) включает в себя по меньшей мере одно соединение из числа акрилового полимера, простого полиэфирного полимера и сложного полиэфирного полимера.

18. Способ по любому из пунктов от 10 по 17, включающий в себя также добавление каталитического компонента к отверждаемой пленкообразующей композиции: нанесение отверждаемой пленкообразующей композиции на подложку с получением подложки с покрытием, и выдерживание подложки с покрытием в течение периода времени, достаточного, по меньшей мере, для частичного отверждения отверждаемой пленкообразующей композиции.

19. Способ по п. 18, в котором подложку с покрытием подвергают действию актиничного излучения или повышенной температуры в течение периода времени, достаточного, по меньшей мере, для частичного отверждения отверждаемой пленкообразующей композиции.

Следующие примеры предназначены для иллюстрации различных аспектов настоящего изобретения и не должны рассматриваться как ограничивающие изобретение каким-либо образом.

Примеры

Оборудование и методы тестирования

УФА-лампа

Ультрафиолетовую лампу для светоотверждения красочных покрытий Cure-Tek - UVA400A (расчетная мощность 400 Вт) приобретали у H&S Auto Shot. Интенсивность УФ-облучения устанавливали в интервале 1,5-2,0 мВт/см2.

Вязкость

Вязкость покрытия сразу после смешивания и периода жизнеспособности измеряли при помощи вискозиметра Цана #2 и выражали в секундах. Для промышленного применения рекомендуется период жизнеспособности от трех до четырех часов при вязкости менее 30 секунд для получения хорошего внешнего вида и высоких эксплуатационных характеристик, таких как блеск и адгезия после нанесения покрытия распылением.

Оценка времени перекрытия

Данный тест проводили в покрасочном боксе при токе воздуха от 75 до 125 линейных футов в минуту (от 0,381 до 0,635 метров в секунду). Слой смешанной композиции распыляли на всю поверхность панели, составлявшую 12 на 24 дюйма (304,8 на 609,6 мм) при толщине сухой пленки 0,8-1,0 мил (от 20 до 25 микрометров). Через 30 минут на половину панели распыляли следующий слой покрытия. После второго применения панель выдерживали в покрасочном боксе в течение одного часа для испарения растворителей. Панель облучали для отверждения УФА-лампой в течение 30 минут. Измеряли значения блеска и матовости под углом 20 градусов как в области мокрого края (оверспрей после нанесения второго покрытия) так и области перекрывания двух покрытий. Для глянцевого покрытия значение матовости должно быть меньше 50, значение блеска под углом 20 градусов должно быть больше 80.

Время высыхания до снятия ленты

После нанесения покрытия распылением покрытые панели сушили в покрасочном боксе при температуре и влажности окружающей среды в течение 60 минут для испарения растворителей. Панели помещали под УФА-лампу для ускорения отверждения и выдерживали в течение 30 минут. В течение 5 минут после удаления панели из-под УФА-лампы прикладывали полоску липкой ленты шириной в один дюйм, такой как 2307 или такого же типа, для проверки результатов высыхания до снятия ленты. Ленту прикрепляли с использованием рулона ленты с усилием примерно 5 фунтов-силы (22,24 Н). Покрытия выдерживали при температуре окружающей среды для дальнейшего отверждения и использовали ленту каждые 30 минут для мониторинга отверждения. Полоски липкой ленты удаляли через 24 часа и область под каждой полоской проверяли визуально на предмет следов или остатка от ленты на поверхности покрытия. Время высыхания до снятия ленты определяли как период времени от завершения нанесения покрытия до момента времени, когда не остается видимого следа или остатка ленты.

Стойкость к МЭК

Стойкость к действию растворителей определяли по методике ASTM D5402 (2015) с использованием марли, пропитанной МЭК. Регистрировали количество двойных протираний МЭК в момент времени, когда наблюдали появление заметного истирания. В случае, когда после 200 двойных протираний МЭК не наблюдалось заметного истирания, результат записывали как >200. В настоящем изобретении эффективность ускоренного отверждения покрытия при добавлении к полиуретановому покрытию фотолатентного катализатора определяли путем двойных протираний МЭК после воздействия УФ-излучения.

Блеск и матовость

Блеск области мокрого края определяли по методике ASTM D523 (стандартный метод определения зеркального блеска, 2014) с использованием блескомера BYK-Gardner. Угол 20° является предпочтительным для сравнения образцов, для которых значения блеска под углом 60° превышают 70. Поскольку отверждаемые пленкообразующие композиции были разработаны для получения значений блеска свыше 80 под углом 20 градусов, все данные относительно блеска были получены тестированием под углом 20 градусов. Для сравнения, с целью мониторинга улучшения свойств мокрого края панели с низкими показаниями блеска также тестировали под углом 20 градусов.

Мутность отражения определяли по методике E430– 11 (стандартные методы определения блеска глянцевых поверхностей путем адаптированной гониофотометрии, 2011).

Устойчивость к ударному воздействию

Устойчивость к ударному воздействию определяли по методике ASTM D2794 (стандартный метод определения устойчивости органических покрытий к воздействию быстрой деформации, 2010) с использованием измерителя прочности покрытий при ударе BYK-Gardner 5546 Metal SPI в единицах дюйм-фунт.

Устойчивость к Skydrol

Панели с покрытием, прошедшие отверждение в течение ночи при температуре окружающей среды, погружали в гидравлическую жидкость Skydrol LD-4 (доступную от Solutia, Inc.) при температуре 140°F (60°С) в течение 24 часов. Осуществляли проверку поверхности покрытий на предмет шелушения, вздутия красочного слоя или значительного изменения цвета. Любые признаки дефекта покрытия регистрировали как «неустойчив», в противном случае, регистрировали как «устойчив».

Определение адгезии методом решетчатого надреза

Определение адгезии методом решетчатого надреза проводили по методике ASTM D3359 (стандартный метод определения адгезии методом скотч-теста), метод B, 2009. Испытательную таблицу в виде сетки процарапывали сквозь покрытие до подложки. Приклеивали полоску клейкой ленты шириной 1 дюйм (например, 3M 250 или похожую). Ленту прижимали путем двух прокатываний роликом с резиновым покрытием с усилием 4.5-фунтов-силы (20,02 Н). Ленту удаляли одним резким движением перпендикулярно к панели. Адгезию оценивали путем визуального изучения краски в области сетки с использованием предоставленной системы оценки. Адгезию в сухом состоянии тестировали после полного отверждения системы покрытия в течение 7 суток. Адгезию во влажном состоянии тестировали на полностью отвержденной системе покрытия после погружения в воду при температуре 140°F (60°С) в течение 24 часов. Панели вынимали из воды, вытирали досуха бумажным полотенцем и тестировали через 5 минут. Панели оценивали следующим образом:

а) 5B: края надрезов полностью гладкие, ни один из квадратов решетки не отделяется.

b) 4B: Небольшие чешуйки покрытия отделяются в местах пересечения разрезов; повреждено менее 5% площади.

c) 3B: Небольшие чешуйки покрытия отделяются вдоль краев и в местах пересечения разрезов. Поврежденная площадь составляет от 5 до 15% решетки.

d) 2B: Покрытие отслаивается вдоль краев и в частях квадратов. Поврежденная площадь составляет от 15 до 35% решетки.

e) 1B: Покрытие отслаивается вдоль краев разрезов в виде больших полосок и отделяются целые квадраты. Поврежденная площадь составляет от 35 до 65% решетки.

f) 0B: Отслаивание и отделение хуже, чем при степени 1.

Для использования в примерах на подложки наносили следующую эпоксидную грунтовку и полиуретановую подложку: DESOPRIME CA7700 представляет собой коррозионно-устойчивую эпоксидную грунтовку, поставляемую PPG Aerospace. 100 массовых частей основного компонента CA7700 смешивают с 76,9 массовыми частями активатора CA7700BE. DESOTHANE HS CA8000/B70846 представляет собой трехкомпонентное белое полуретановое поверхностное покрытие, отверждаемое при температуре окружающей среды, поставляемое PPG Aerospace. 100 массовых частей основного компонента CA8000/B70846 смешивают с 39,0 массовыми частями активатора CA8000B и 31,0 массовыми частями CA8000C.

Исходные материалы, использованные в составах примеров описаны и сведены в следующей таблице, включая данные о температуре вспышки. Данные о температуре вспышки предоставлены поставщиками и приведены по результатам измерения по методике ASTM D56-16– «Метод определения температуры вспышки в закрытом приборе Тага», известной также как метод определения температуры вспышки «в закрытом тигле», 2016.

Таблица 1. Исходные материалы

1Setalux 17-7202 представляет собой акриловую смолу, функционализированную ацетоацетатными группами, с 50-процентным содержание твердой фазы в ксилоле и эквивалентной массой 1,150.

2K-Flex XM-B301 представляет собой 100%-ную акриловую смолу, функционализированную ацетоацетатными группами, с эквивалентной массой 220.

3K-Flex 7301 представляет собой 100%-ную акриловую смолу, функционализированную ацетоацетатными группами, с эквивалентной массой 125.

Методика получения подложек:

Слои покрытия наносили пистолетом-распылителем HPLV в покрасочном боксе в токе воздуха от 75 до 125 линейных футов в минуту (от 0,381 до 0,635 метров в секунду). Сначала алюминиевую панель протирали растворителями, такими как кетоны, для обезжиривания, обрабатывали абразивным материалом SCOTCHBRITE и снова очищали растворителями. На очищенную поверхность наносили грунтовку, подходящую для применения для авиационно-космических аппаратов, до толщины сухой пленки 1,0 мил (25 микрометров). Спустя 2 часа отверждения грунтовки в условиях окружающей среды поверх грунтовки наносили подложку CA8000/B7084, получая сухую пленку толщиной примерно 2 мил (50 микрон).

Метод нанесения покрытия в контрольных примерах с 1 по 9 и примерах изобретения с 1 по 5:

После отверждения базового слоя в условиях окружающей среды в течение от 2 до 8 часов, наносили покровный лак в покрасочной камере при токе воздуха от 75 до 125 линейных футов в минуту (от 0,381 до 0,635 метров в секунду), получая сухую пленку толщиной примерно 2 мил (50 микрон).

После нанесения покрытия, панели с покрытием сушили в покрасочной камере для испарения растворителей в течение одного часа. После этого панели помещали под УФА-лампу на 30 минут. Для мониторинга времени сушки определяли устойчивость к метилкетону и свойства высыхания до снятия ленты.

Примеры составов

В каждом примере композиции получали из компонентов, приведенных в следующей таблице. Каждая композиция содержит три полиола различной структуры для баланса эксплуатационных характеристик, таких как стойкость к химическому воздействию, гибкость и устойчивость к атмосферным воздействиям. K-FLEX A308 представляет собой обладающий низкой вязкостью, 100%-ной активностью, линейный, насыщенный, алифатический сложный полиэфир диола с первичными гидроксильными группами и гидроксильным числом 260 мг KOH/г. CAPA 4101 представляет собой тетрафункциональный полиол, содержащий терминальные первичные гидроксильные группы, с гидроксильным числом 216~232 мг KOH/г. JONCRYL 909 представляет собой быстроотверждающийся акриловый полиол для применения в качестве полиуретанового покрытия со средним содержанием твердой фазы и с гидроксильным числом 111~123 мг KOH/г. Эквивалентное соотношение полиизоцианата к полиолу устанавливают равным 1.4 для большей устойчивость к химическому воздействию. Содержание летучих органических соединений (ЛОС) данного покрытия составляет 420 г/л для применения в качестве покрытий для авиационно-космических аппаратов при помощи пистолета-распылителя, а содержание твердой фазы составляет 57,8%. Фотолатентный катализатор использовали в контрольных примерах с 2 по 7 в количестве 0,2 массовых % относительно общей массы состава, или 0,35% массовых % относительно общей массы твердой смолы.

Контрольные примеры

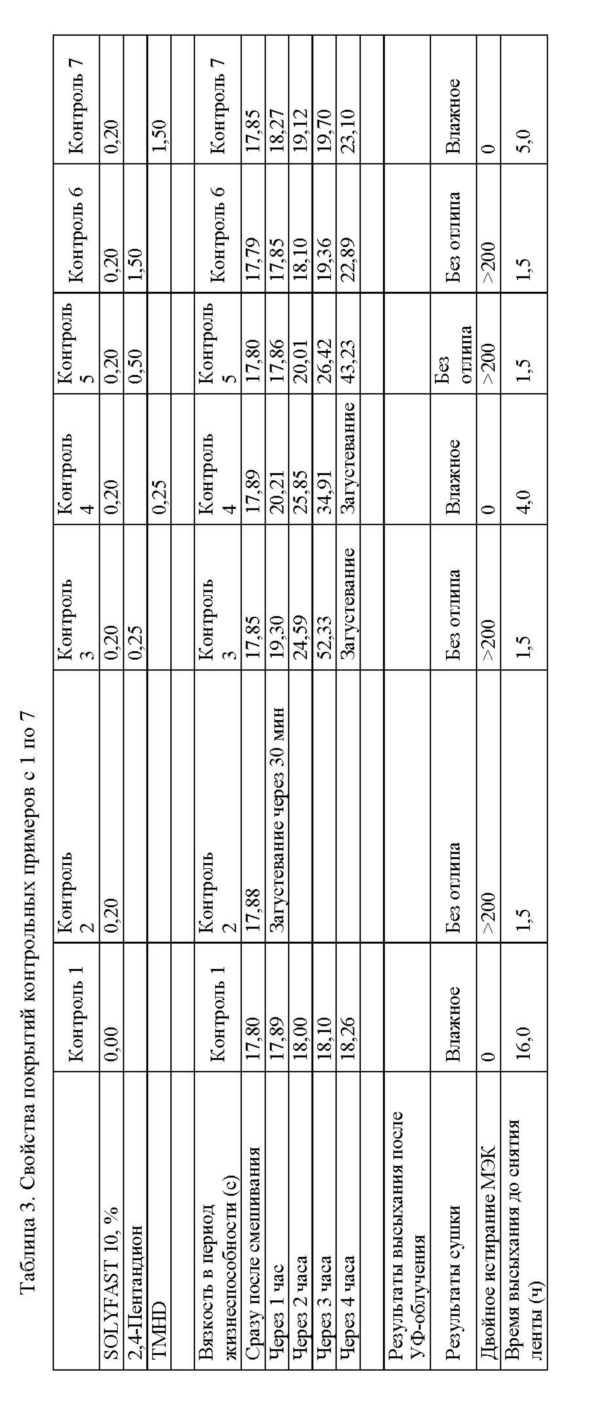

Таблица 2. Контрольные примеры с 1 по 7

1

2

3

4

7

1. Контроль 1 представляет собой полиуретановое покрытие в отсутствие катализатора. Оно обладает низкой вязкостью спустя 4 часа, но для его затвердевания требуется примерно 16 часов.

2. Контроль 2 представляет собой полиуретановое покрытие, полученное с добавлением 0,20 массовых % фотолатентного катализатора из расчета на общую массу состава. Оно отверждалось очень быстро при превосходной устойчивости к МЭК, но обладало крайне малой жизнеспособностью и загустевало в течение 30 минут.

3. Контроль 3 представляет собой полиуретановое покрытие, полученное с добавлением фотолатентного катализатора и 0,25 массовых % 2,4-пентандиона из расчета на общую массу состава. Вязкость значительно снижалась, и жизнедеятельность увеличивалась до 3 часов. Оно отверждалось очень быстро при превосходной устойчивости к МЭК, но обладало высокой вязкостью через 3 часа и загустевало через 4 часа.

4. Контроль 4 представляет собой полиуретановое покрытие, полученное с добавлением фотолатентного катализатора и 0,25 массовых % 2,2,6,6-тетраметил-3,5-гептандиона (TMHD) из расчета на общую массу состава. Вязкость также значительно снижалась, а жизнеспособность увеличивалась до 2 часов. Добавление TMHD, стерически затрудненного дикетона, несомненно замедляло процесс отверждения, поскольку пленочное покрытие было влажным после воздействия УФ-излучения. Потребовалось еще от 2 до 3 часов, чтобы композиция отвердела до стадии высыхания до снятия ленты.

5. Контроль 5 представляет собой полиуретановое покрытие, полученное с добавлением фотолатентного катализатора и 0,50 массовых % 2,4-пентандиона из расчета на общую массу состава. Вязкость также значительно снижалась, а жизнеспособность увеличивалась до 3 часов. Оно отверждалось очень быстро при превосходной устойчивости к МЭК, но обладало высокой вязкостью через 4 часа.

6. Контроль 6 представляет собой полиуретановое покрытие, полученное с добавлением фотолатентного катализатора и 1,50 массовых % 2,4-пентандиона из расчета на общую массу состава. Вязкость также значительно снижалась, а жизнеспособность увеличивалась до 4 часов. Оно отверждалось очень быстро при превосходной устойчивости к МЭК.

7. Контроль 7 представляет собой полиуретановое покрытие, полученное с добавлением фотолатентного катализатора и 1,50 массовых % TMHD из расчета на общую массу состава. Вязкость также значительно снижалась, а жизнеспособность достигала 4 часов. Показано также, что добавление TMHD, стерически затрудненного дикетона, значительно замедляло отверждение, сохраняло пленочное покрытие влажным даже после воздействия УФ-излучения и приводило к тому, что для завершения отверждения требовалось еще от 3 до 4 часов.

Из таблицы 3 видно, что в отсутствие катализатора полиуретановое покрытие отверждалось крайне медленно (контрольный пример 1). Добавление фотолатентного катализатора к полиуретановому покрытию значительно ускоряло отверждение после воздействия УФ-излучения и обеспечивало превосходную устойчивость к химическому воздействию. В отсутствие дикетона композиция покрытия (контрольный пример 2) обладала очень краткой жизнеспособностью и загустевала менее чем за 30 минут в присутствии фотолатентного катализатора. Добавление дикетона к полиуретановому покрытию в присутствии фотолатентного катализатора (контрольные примеры с 3 по 7) значительно увеличивало период жизнеспособности. Добавление дикетона с низкой температурой вспышки, такого как 2,4-пентандион (контрольные примеры 3, 5 и 6), не замедляло процесс отверждения. Однако введение стерически затрудненного дикетона с высокой температурой вспышки, такого как 2,2,6,6-тетраметил-3,5-гептандион (контрольные примеры 4 и 7), значительно замедляло отверждение и покрытия оставались в виде влажной пленки после воздействия УФ-излучения.

Результаты тестирования мокрого края

Для оценки времени перекрытия к составам полиуретанового покрытия в присутствии катализатора добавляли два следующих растворителя, включавших в себя 1,5% 2,4-пентандион. Покрытие контрольного примера 8 включало в себя растворитель 3-метил-2,4-пентандион. Он представляет собой жидкий дикетон с температурой кипения 173°C и температурой вспышки 135°F (57,2°C). Покрытие контрольного примера 9 содержало медленно испаряющийся растворитель с высокой температурой вспышки, DOWANOL DPMA. Он представляет собой жидкость с температурой кипения 209°C и температурой вспышки 190°F (87,8°C).

Таблица 4. Контрольные примеры 8 и 9 для оценки мокрого края

Таблица 5. Результаты оценки мокрого края для контрольных покрытий

Контрольный пример 6 представляет собой полиуретановое покрытие с добавлением фотолатентного катализатора, содержащее 1,50 массовых % 2,4-пентандиона, из расчета на общую массу состава.

Контрольный пример 8 представляет собой полиуретановое покрытие с добавлением фотолатентного катализатора, содержащее 1,50 массовых % 2,4-пентандиона и 1,0 массовых % 3-метил-2,4-пентандиона, из расчета на общую массу состава.

Контрольный пример 9 представляет собой полиуретановое покрытие с добавлением фотолатентного катализатора, содержащее 1,50 массовых % 2,4-пентандиона и 1,0 массовых % DOWANOL DPMA, из расчета на общую массу состава.

Как показано в таблице 5, катализируемое полиуретановое покрытие, содержащее 1,50% 2,4-пентандиона (контрольный пример 6), проявляло хорошо регулируемую жизнеспособность и быстро отверждалось до хорошей устойчивости к МЭК, но данное покрытие обладало очень низкими значениями блеска и высокими значениями матовости, что указывало на малое время перекрытия. Добавление дикетона с низкой температурой вспышки (3-метил-2,4-пентандион, контрольный пример 8), температура вспышки 135°F (57,2°С), или медленно испаряющегося растворителя (DOWANOL DPMA, контрольный пример 9) с температурой вспышки 190°F (87,8°С), не приводило к улучшению времени перекрытия.

Все покрытия из контрольных примеров 6, 8 и 9 обладали очень низкими значениями блеска и очень высокими значениями матовости, и совсем не удовлетворяли требованию по значению матовости меньше 50 и требованию по значению блеска свыше 80 под углом 20 градусов для соответствия общим критериями приемлемого внешнего вида.

Примеры изобретения

Покрытие примера 1 представляет собой полиуретановое покрытие с добавлением фотолатентного катализатора, содержащее 0,25 массовых % 2,4-пентандиона и 0,25 массовых % 2,2,6,6-тетраметил-3,5-гептандиона (TMHD), из расчета на общую массу состава.

Покрытие примера 2 представляет собой полиуретановое покрытие с добавлением фотолатентного катализатора, содержащее 0,50 массовых % 2,4-пентандиона и 0,25 массовых % TMHD, из расчета на общую массу состава.

Покрытие примера 3 представляет собой полиуретановое покрытие с добавлением фотолатентного катализатора, содержащее 1,00 массовый% 2,4-пентандиона и 0,25 массовых % TMHD, из расчета на общую массу состава.

Покрытие примера 4 представляет собой полиуретановое покрытие с добавлением фотолатентного катализатора, содержащее 1,50 массовых % 2,4-пентандиона и 0,125 массовых % TMHD из расчета на общую массу состава.

Покрытие примера 5 представляет собой полиуретановое покрытие с добавлением фотолатентного катализатора, содержащее 1,50 массовых % 2,4-пентандиона и 0,25 массовых % TMHD, из расчета на общую массу состава.

Таблица 6. Примеры изобретения (с 1 по 5)

Таблица 7. Свойства покрытий примеров с 1 по 5

Из таблицы 7 видно, что полиуретановые покрытия согласно настоящему изобретению, содержащие фотолатентный катализатор, с добавкой дикетона с низкой температурой вспышки, такого как 2,4-пентандион, в сочетании с дикетоном с высокой температурой вспышки, таким как 2,2,6,6-тетраметил-3,5-гептандион (TMHD), не только проявляли хорошо регулируемую жизнеспособность, очень быстрое отверждение, превосходную устойчивость к МЭК, и чрезвычайно краткий период высыхания до снятия пленки, но также неожиданно проявляли 30-минутное время перекрытия при высоком значении блеска и низком значении матовости в области оверспрея панелей, при содержании в своем составе дикетона с низкой температурой вспышки, такого как 2,4-пентандион, в сочетании с дикетоном с высокой температурой вспышки, таким как 2,2,6,6-тетраметил-3,5-гептандион (TMHD).

Композиции примеров с 1 по 5 дополнительно отверждали при температуре окружающей среды в течение ночи после воздействия УФ-излучения, и тестировали свойства устойчивости к ударному воздействию, адгезии в сухом состоянии, адгезии во влажном состоянии и устойчивости к Skydrol. Данные таблицы 8 свидетельствуют о том, что композиции настоящего изобретения проявляли превосходную устойчивость к ударному воздействию, устойчивость к жидкости Skydrol, адгезию в сухом состоянии, а также адгезию во влажном состоянии.

Метод нанесения покрытия для контрольных примеров с 10 по 14 и примеров изобретения с 6 по 11:

Через 2 часа отверждения грунтовки в условиях окружающей среды наносили поверхностное покрытие в покрасочной камере в токе воздуха от 75 до 125 линейных футов в минуту (от 0,381 до 0,635 метров в секунду), получая толщину сухой пленки примерно 2 мил (50 микрон).

После нанесения покрытия покрытые панели сушили в покрасочной камере для испарения растворителей в течение 15 минут. После этого панели помещали под УФА-лампу на 30 минут. Время высыхания определяли по времени высыхания до снятия ленты, измеряли блеск отвержденного покрытия и область перекрытия.

Следующую эпоксидную грунтовку наносили на подложки, предназначенные для использования в приведенных ниже примерах: DESOPRIME CA7502 представляет собой коррозионно-устойчивую эпоксидную грунтовку, поставляемую PPG Aerospace. 100 массовых частей основного компонента CA7502 смешивают с 76,9 массовыми частями активатора CA7502B и 19,2 массовыми частями растворителя CA7502C.

Примерные составы для контрольных примеров с 10 по 14 и примеров изобретения с 6 по 11

Получение основного компонента

Композиции основного компонента для каждого из описанных далее примеров получали из ингредиентов, приведенных в таблице 8. Каждый включал в себя три полиола различной структуры для баланса эксплуатационных характеристик, таких как стойкость к химическому воздействию, гибкость и устойчивость к атмосферным воздействиям. K-FLEX A308 представляет собой обладающий низкой вязкостью, 100%-ной активностью, линейный, насыщенный, алифатический сложный полиэфир диола с первичными гидроксильными группами и гидроксильным числом 260 мг KOH/г. CAPA 4101 представляет собой тетрафункциональный полиол, содержащий терминальные первичные гидроксильные группы, с гидроксильным числом 216~232 мг KOH/г. JONCRYL 909 представляет собой быстроотверждающийся акриловый полиол для применения в качестве полиуретанового покрытия со средним содержанием твердой фазы и с гидроксильным числом 111~123 мг KOH/г.

Основной компонент, используемый в приведенных далее примерах, получают с использованием высокоскоростного лопастного диспергатора с колпаком и ингредиентов в количествах, приведенных в таблице 2. В контейнер на четверть помещали ингредиенты с 1 по 11 при низкоскоростном перемешивании и получали прозрачный раствор. Медленно загружали ингредиенты 12 и 13 и регулировали скорость диспергирования соответствующим образом до образования хорошей воронки, указывающей на надлежащее диспергирование. Смесь диспергировали при высокоскоростном перемешивании в течение 30 минут. В смесь помещали размольные керамические микросферы и продолжали измельчение примерно в течение 30 минут до достижения мелкости помола 7. Затем получали стабильный пигментированный основный компонент со следующими свойствами: масса на галлон 12.09 фунтов/галлон (1,45 кг/л) и содержание нелетучих твердых веществ 74,43 процента.

Таблица 8. Композиция основного компонента

Получение полиуретановых покрытий

Полиуретановые покрытия получали, смешивая определенное количество полученного выше основного компонента, изоцианатного преполимера, растворителей и катализаторов, указанных в следующих таблицах. Проводили оценку вязкости в период жизнеспособности, время высыхания до снятия пленки и других свойств покрытий.

Эквивалентное соотношение полиизоцианата к полиолу устанавливали равным 1,50 для большей устойчивости к химическому воздействию. Содержание летучих органических соединений (ЛОС) в покрытии доводили до 420 г/л для применения к авиационно-космической технике и нанесения при помощи гравитационного пистолета-распылителя, и доводили содержание твердой фазы до 57,8%. Фотолатентный катализатор использовали в контрольных примерах с 11 по 15 и примерах изобретения в количестве 0,10 частей на 100 частей смеси полиуретанового покрытия.

Контрольные примеры

Контрольные примеры 10, 11 и 12

Покрытие контрольного примера 10 представляет собой обычную композицию полиуретанового покрытия, не содержащую фотолатентного катализатора. Покрытие контрольного примера 11 представляет собой полиуретановое покрытие, содержащее 0,10 частей фотолатентного катализатора. Покрытие контрольного примера 12 представляет собой полиуретановое покрытие, содержащее 0,10 частей фотолатентного катализатора и 1,00 часть ацетоацетатной смолы K-Flex XM-B301. Это смола ацетоацетатного типа, содержащая 10 массовых частей твердой фазы и эквивалентной массой ацетоацетата 220.

Таблица 9. Композиции покрытия контрольных примеров

Таблица 10. Результаты контрольных примеров

Из результатов таблицы 10 видно, что покрытие контрольного примера 10 обладало жизнеспособностью в течение 3 часов, но высыхало в течение 10 часов, время высыхания до снятия пленки для покрытия контрольного примера 11 достигало 3 часов, но при этом теряло в жизнеспособности и загустевало в течение 90 минут, покрытие контрольного примера 12 имело еще более короткую жизнеспособность при добавлении комбинации фотолатентного катализатора и ацетоацетатной смолы и загустевало через 60 минут. Данные результаты свидетельствуют о том, что добавление фотолатентного катализатора ускоряет отверждение после воздействия УФ-излучения, однако, приводит к очень короткому периоду жизнеспособности. Добавление фотолатентного катализатора с ацетоацетатной смолой к полиуретановому покрытию приводило к еще более краткому периоду жизнеспособности.

Контрольные примеры 13 и 14

Покрытие контрольного примера 13 представляет собой полиуретановое покрытие, содержащее 0,10 частей фотолатентного катализатора и 1,50 частей растворителя ацетилацетона. Покрытие контрольного примера 14 представляет собой полиуретановое покрытие, содержащее 0,10 частей фотолатентного катализатора, 1,50 частей растворителя ацетилацетона и 4 части Setalux 17-7202, смолы, функционализированной ацетоацетатными группами, с эквивалентной массой ацетоацетата 1,150.

Таблица 11. Композиции покрытия контрольных примеров

Таблица 12: Результаты контрольных примеров 10, 13 и 14

Из данных таблицы 12 видно, что добавление к композиции полиуретанового покрытия фотолатентного катализатора в комбинации с растворителем ацетилацетоном позволяет эффективно регулировать период жизнеспособности и уменьшать время высыхания до снятия ленты. Но покрытие было матовым и теряло блеск после ускоренного отверждения под действием УФ-излучения. Оно также характеризовалось плохими результатами мокрого края по матовости и блеску (контрольный пример 13). В контрольном примере 14 к полиуретановому покрытию, помимо фотолатентного катализатора и растворителя ацетилацетона, добавляли смолу, функционализированную ацетоацетатными группами, с эквивалентной массой свыше 1000 (SETALUX 17-7202). Это не приводило к улучшению свойств пленки, а также результатов по мокрому краю после отверждения под действием УФ-излучения, что свидетельствовало о важности влияния химической структуры ацетоацетатной смолы на свойства пленки и время перекрытия.

Примеры изобретения с 6 по 11

В контрольном примере 13 показано, что добавление растворителя ацетилацетона к полиуретановому покрытию, содержащему фотолатентный катализатор, увеличивает период жизнеспособности и уменьшает время высыхания до снимания ленты, но приводит к образованию матовой пленки с низким блеском и плохим внешним видом мокрого края. Желательно получить катализируемое полиуретановое покрытие, обладающее, по меньшей мере, 3 часами жизнеспособности, высоким блеском и хорошим временем перекрытия, например, значением мутности меньше 50 и значением блеска свыше 80 при угле 20 градусов.

В следующих примерах изобретения (таблица 13), для катализа полиуретанового покрытия использовали 0,10 частей фотолатентного катализатора, для регулирования жизнеспособности использовали 1,50 частей растворителя ацетилацетона. Кроме того, для улучшения блеска и увеличения времени перекрытия использовали следующее количество следующих ацетоацетатных смол.

К покрытию примера 6 добавляли 0,25 частей K-Flex XM-B301.

К покрытию примера 7 добавляли 0,50 частей K-Flex XM-B301.

К покрытию примера 8 добавляли 1,00 частей K-Flex XM-B301.

К покрытию примера 9 добавляли 2,00 частей K-Flex XM-B301.

К покрытию примера 10 добавляли 0,25 частей K-Flex 7301.

К покрытию примера 11 добавляли 0,50 частей K-Flex 7301.

Таблица 13. Состав примеров изобретения

Таблица 14. Свойства примеров изобретения

Как видно из таблицы 14, при добавлении комбинации фотолатентного катализатора, растворителя ацетилацетона и ацетоацетонатной смолы, полиуретановое покрытие высыхало довольно быстро при значительно сокращении времени высыхания до снятия ленты, но также обладало хорошей жизнеспособностью, увеличенным временем перекрытия и улучшенными свойствами, такими как блеск и матовость.

Покрытия примеров с 6 по 9 модифицировали добавлением от 0,25 до 2,0 частей ацетоацетатной смолы K-FLEX XM-B301 с эквивалентной массой 220. Вязкость модифицированных полиуретановых покрытий оставалась низкой спустя три часа при температуре окружающей среды. После УФ-ускоренного отверждения значение блеска поверхности с покрытием превышало 80, а значение матовости было меньше 50. В области мокрого края спустя 30 минут также проявлялся высокий блеск и низкая матовость, что, несомненно, много лучше, чем в контрольных примерах. Несмотря на то, что добавление ацетоацетатных смол улучшало блеск и внешний вид мокрого края, избыток ацетоацетатной смолы приводил к замедленному отверждению и более продолжительному времени высыхания до снятия ленты. Например, при добавлении 2,0 частей K-FLEX XM-B301 к полиуретановому покрытию с добавлением катализатора (пример 9), время высыхания до снятия ленты было на 2 часа больше, чем в случае композиции примера 6 с добавкой 0,25 частей данной смолы. Примеры 10 и 11 модифицировали добавлением 0,25 и 0,50 частей ацетоацетатной смолы K-FLEX 7301 с эквивалентной массой 125, и для них получали похожие результаты в отношении жизнеспособности, времени высыхания до снятия ленты, блеску мокрого края через 30 минут и других свойств пленки, таких как блеск и матовость.

Покрытия примеров изобретения с 6 по 11 дополнительно отверждали при температуре окружающей среды в течение ночи после отверждения под действием УФ-излучения, и тестировали их свойства устойчивости к ударным нагрузкам, адгезии в сухом состоянии, адгезии во влажном состоянии и устойчивости к Skydrol. Данные таблицы 4 свидетельствуют о том, что после ускоренного отверждения под действием УФ-излучения у покрытий возникали прочностные физические свойства и они проявляли превосходную устойчивость к ударным нагрузкам, устойчивость к жидкости Skydrol, адгезию в сухом состоянии, а также адгезию во влажном состоянии.

За счет добавления к покрытию комбинации фотолатентного катализатора, растворителя ацетилацетона и ацетоацетонатной смолы, новое покрытие обладало не только хорошо регулируемой жизнеспособностью, быстрым отверждением при значительном сокращении времени высыхания до снятия ленты, но также высокими значение блеска и низким значением матовости в области оверспрея.

Подразумевается, что ни один из представленных в описании различных примеров настоящего изобретения не ограничивает рамки изобретения.

Поскольку конкретные аспекты настоящего изобретения были описаны выше в целях иллюстрации, специалистам в данной области будет ясно, что можно осуществить многочисленные модификации деталей настоящего изобретения, не выходя за рамки изобретения, определенные в прилагаемой формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЫСТРО ОТВЕРЖДАЕМЫЕ МОДИФИЦИРОВАННЫЕ СИЛОКСАНОВЫЕ КОМПОЗИЦИИ | 2005 |

|

RU2345111C1 |

| ОТВЕРЖДАЕМАЯ АКТИНИЧНЫМ ИЗЛУЧЕНИЕМ КОМПОЗИЦИЯ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ | 2007 |

|

RU2440377C2 |

| ФОТОАКТИВИРУЕМАЯ КОМПОЗИЦИЯ ПОКРЫТИЯ | 2001 |

|

RU2265035C2 |

| ФОТОЛАТЕНТНЫЕ ТИТАНОВЫЕ КАТАЛИЗАТОРЫ | 2010 |

|

RU2556979C2 |