Настоящее изобретение относится к способу и катализатору для одновременного удаления монооксида углерода и оксидов азота (NOx), содержащихся в дымовых или выхлопных газах.

Более конкретно изобретение относится к способу, в котором дымовой газ или выхлопной газ, содержащий вредный монооксид углерода, летучие органические соединения (ЛОС) и NOx контактирует со слоистым катализатором, в котором первый слой содержит окислительный катализатор, а нижележащий слой содержит катализатор CКB-NH3 для одновременного удаления монооксида углерода и NOx.

Удаление NOx, летучих органических соединений (ЛОС) и СО из дымовых или выхлопных газов традиционно осуществляется с использованием двух различных каталитических составов и отличается тем, что окислительный катализатор расположен выше над катализатором селективного каталитического восстановления (СКВ), а впрыск восстановителя осуществляется между катализаторами. Удаление оксидов азота (NOx) обычно осуществляют посредством селективного каталитического восстановления (СКВ) аммиаком (NH3) с помощью катализаторов на основе оксида ванадия или цеолита в монолитной форме. Аммиак впрыскивают выше по потоку перед катализатором СКВ и он вступает в реакцию с NOx на поверхности катализатора. Оптимальный температурный диапазон для катализаторов на основе оксида ванадия составляет 200-400°C, тогда как катализаторы на основе цеолита являются более активными при температурах >400°C.

В случае удаления СО и ЛОС посредством каталитического окисления металлы платиновой группы являются наиболее распространенным выбором вследствие их высокой реакционной способности уже при температурах >200°C.

В качестве примера дымовой газ, содержащий как СО, ЛОС, так и NOx, представляет собой дымовой газ из турбины, работающей на природном газе. Традиционно в проектах котлов-утилизаторов катализатор окисления СО часто на основе платины (Pt) располагают выше по потоку перед катализатором СКВ и сеткой впрыска аммиака (СВА). Данное расположение было выбрано в основном с учетом того факта, что окислительный катализатор является очень активным при реакции окисления NH3 в NOx, что является очень нежелательным. В компоновке с размещением катализатора окисления СО выше по потоку СВА гарантирует, что NH3 не будет расходоваться впустую, а все количество введенного аммиака достигнет катализатора СКВ, тем самым снижая эксплуатационные затраты установки.

В альтернативной конфигурации окислительный катализатор размещают ниже по потоку после катализатора СКВ. При размещении в таком положении окислительный катализатор функционирует при более низких температурах, чем при традиционной компоновке. Проблема данной конфигурации заключается в том, что при неправильном проектировании окислительный катализатор может окислять проскок аммиака (NH3) в NOx, тем самым снижая общий уровень удаления оксидов азота, выделяемых установкой. Возможно окислительный катализатор может быть спроектирован таким образом, что вместо этого NH3 конвертируется в N2, но такой катализатор, как правило, дороже, чем обычный окислительный катализатор как за счет вида, так и количества благородных металлов, используемых для его производства.

В приведенных выше конфигурациях получаемый реактор состоит из двух отдельных блоков катализатора, то есть одного блока катализатора СКВ и одного блока окислительного катализатора. Точнее, общий объем установленных катализаторов будет определяться размером блока катализатора СКВ, плюс размер блока окислительного катализатора.

Для того чтобы уменьшить размер реактора, была сделана попытка комбинирования двух катализаторов, частично на одной подложке, и в некоторых случаях такое решение было реализовано.

Патент США 7.390.471 описывает устройство очистки выхлопных газов для снижения концентрации NOx НС и СО в потоке выхлопных газов. Устройство очистки включает в себя многофункциональный каталитический элемент, состоящий из расположенной выше по потоку только восстановительной части и расположенной ниже по потоку восстановительно-окислительной части, которая расположена ниже по потоку после устройства впрыска аммиака. Селективное каталитическое восстановление (СКВ) NOx активизируется в расположенной выше по потоку части каталитического элемента посредством впрыска аммиака сверх стехиометрической концентрации с получением проскока аммиака, который окисляется в расположенной ниже по потоку части каталитического элемента. Любой дополнительный NOx, который генерируется вследствие окисления аммиака, дополнительно снижается в расположенной ниже по потоку части перед его выбросом в атмосферу. Только восстановительный катализатор может представлять собой катализатор на основе ванадия/диоксида титана (TiO2), а восстановительно-окислительный катализатор включает в себя восстановительный катализатор, содержащий 1,7 вес.% ванадия/TiO2, пропитанный 2,8 г/фт3 по отдельности платины и палладия.

Тем не менее активность СКВ окислительного катализатора значительно ниже, чем активность СКВ катализатора только СКВ, а это означает, что общий объем установленного катализатора будет равен объему окислительного катализатора плюс объем катализатора СКВ, необходимого, чтобы компенсировать низкую активность СКВ окислительного катализатора.

При очистке дымовых газов газовых турбин, в качестве примера главным приоритетом с точки зрения энергокомпании является максимально возможное снижение общего объема катализатора. Большие объемы, по сути, означают высокий перепад давления в слое катализатора и более низкий общий КПД котлов-утилизаторов. Перепад давления оказывает прямое влияние на отбираемую (чистую) мощность, достижимую на турбине, и косвенное влияние на удельный тепловой поток, т.е. тепловую мощность, которая может отбираться из дымового газа посредством котла-утилизатора.

Чтобы уменьшить объем катализатора до минимума, активность СКВ окислительного катализатора должна быть увеличена до таких же высоких уровней, что и у катализатора только СКВ. Одним из важных условий для обеспечения этого является использование окислительного катализатора, который проявляет высокую активность в окислении СО и ЛОС, но не вступает в реакцию с NH3. Другое важное условие заключается в том, что окислительный катализатор по-прежнему должен иметь такую же окислительную активность, что и у только окислительного катализатора.

Согласно настоящему изобретению эти два условия достигнуты, общий объем полученного катализатора для комбинированного удаления как СО, ЛОС, так и NOx, является равным объему наибольшего катализатора между специально выделенным окислительным катализатором и специально выделенным катализатором СКВ, которые зависят от требуемого удаления СО, ЛОС и NOx для конкретной установки.

Таким образом, настоящее изобретение обеспечивает способ снижения количества монооксида углерода, летучих органических соединений и оксидов азота в дымовых или выхлопных газах, при этом указанный способ включает в себя следующие стадии:

введение аммиака и/или его предшественника в дымовые или выхлопные газы;

конверсию предшественника, если таковой используется, в аммиак;

контактирование газа и аммиака при температуре до 350°C со слоистым катализатором, содержащим в направлении потока газа верхний первый слой катализатора с окислительным катализатором и нижележащий второй слой катализатора с катализатором CКB-NH3, который поддерживает полностью первый слой, и окисляющим по меньшей мере часть количества монооксида углерода и летучих органических соединений в верхнем первом слое, не влияя на аммиак, который дополнительно содержится в газе, и восстанавливающий количество оксидов азота в нижележащем втором слое катализатора посредством реакции с аммиаком.

Был разработан катализатор окисления СО, ЛОС, который является неактивным при реакции окисления NH3 при температурах до 350°C для использования в способе согласно изобретению.

Таким образом, в одном варианте осуществления изобретения окислительный катализатор в первом слое состоит из палладия, оксида ванадия и оксида титана.

Посредством покрытия данного катализатора на коммерчески доступном катализаторе CКB-NH3, например катализаторе CКB-NH3, содержащем оксиды вольфрама, молибдена, ванадия и титана, согласно другому варианту осуществления настоящего изобретения полученный катализатор состоит из первого слоя, окисляющего СО и ЛОС, но не аммиак, и второго слоя катализатора - только CКB-NH3.

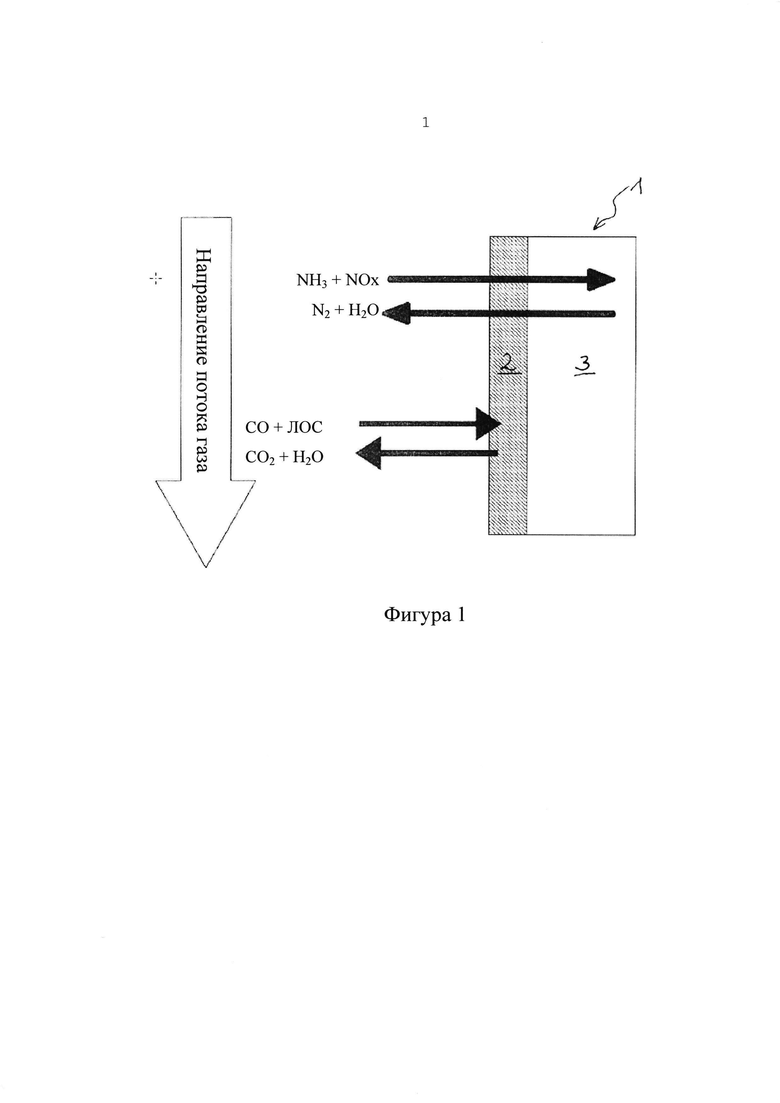

Ссылаясь на Фигуру 1, на чертежах при температурах газа до 350°C, СО и ЛОС будут окисляться до СО2 в первом окислительном слое 2 слоистого катализатора 1, тогда как весь впрыскиваемый NH3 для снижения NOx будет одновременно диффундировать через окислительный слой 2 и вступать в реакцию на нижележащем слое катализатора СКВ 3.

Посредством увеличения пористой структуры и толщины первого слоя катализатора как NOx, так и NH3 легко достигнут нижележащего катализатора СКВ и лишь незначительная активность СКВ будет потеряна из-за скорости диффузии реагентов в слое окислительного катализатора.

Таким образом, в другом варианте осуществления изобретения первый слой катализатора имеет толщину слоя от 10 до 200 микрон, предпочтительно от 10 до 50 микрон.

В способе согласно изобретению, как описано выше, дымовые или выхлопные газы дополнительно могут обрабатываться с помощью обычного неслоистого катализатора СКВ выше или ниже по потоку слоистого катализатора.

Изобретение обеспечивает дополнительно катализатор для одновременного окисления монооксида углерода и летучих органических соединений и селективного восстановления оксидов азота посредством реакции с аммиаком, при этом катализатор содержит первый слой окислительного катализатора и второй слой катализатора CКB-NH3, поддерживающий полностью первый слой.

Предпочтительно окислительный катализатор состоит из палладия, оксидов ванадия и оксидов титана.

Предпочтительный окислительный катализатор согласно одному варианту осуществления изобретения также имеет определенную активность СКВ вследствие присутствия как TiO2, так и оксидов ванадия. Полная активность СКВ, таким образом, сохраняется без необходимости увеличения добавления аммиака. Таким образом, требуемое удаление как СО, так и NOx может быть достигнуто со значительно уменьшенным объемом катализатора.

В одном варианте осуществления изобретения первый слой катализатора имеет толщину слоя от 10 до 200 микрон, предпочтительно от 10 и 50 микрон.

При структурировании слоистого катализатора в монолитном исполнении полученный монолитный катализатор имеет однородный каталитический состав по всей длине монолита. Удаление СО, ЛОС и NOx происходит одновременно по всей длине монолита.

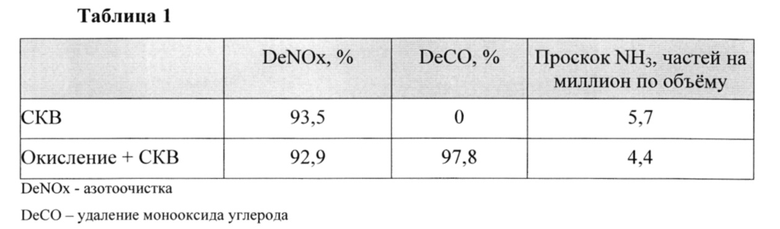

Пример

Коммерчески доступный катализатора СКВ на основе V/Ti был покрыт катализатором, состоящим из 0,45 вес.% Pd, 4,5 вес.% V2O5 на TiO2. Эффективность удаления NOx измерили и сравнили с эффективностью удаления NOx такого же катализатора СКВ, но который не был покрыт окислительным катализатором. Результаты и условия теста приведены в Таблице 1 ниже:

Условия испытаний

Состав газа на входе: 50 частей на миллион по объему (ч.н.м. / об) NOx, 55 ч.н.м. об. NH3, 100 ч.н.м. об. СО, 15% об. O2, 10% об. H2O, баланс N2.

Объемная скорость газа, NHSV=27000 ч-1. Температура: 350°C.

Как видно из Таблицы 1, одинаковая (в пределах экспериментальной погрешности) эффективность удаления оксидов азота была получена в обоих тестах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ВЫХЛОПНОГО ГАЗА ДВИГАТЕЛЯ С ВОСПЛАМЕНЕНИЕМ ОТ СЖАТИЯ | 2015 |

|

RU2687854C2 |

| УСТОЙЧИВАЯ К СЕРЕ СИСТЕМА ДОПОЛНИТЕЛЬНОЙ ОБРАБОТКИ ВЫХЛОПНЫХ ГАЗОВ ДЛЯ ОКИСЛЕНИЯ NO | 2009 |

|

RU2426894C2 |

| СПОСОБ ОЧИСТКИ ВЫХЛОПНОГО ГАЗА ДИЗЕЛЬНОГО ДВИГАТЕЛЯ | 2009 |

|

RU2524165C2 |

| Катализатор для селективной очистки газов от оксидов азота и способ его применения | 2024 |

|

RU2836182C1 |

| СОДЕРЖАЩИЙ МАРГАНЕЦ ДИЗЕЛЬНЫЙ КАТАЛИЗАТОР ОКИСЛЕНИЯ | 2014 |

|

RU2683771C1 |

| СПОСОБ УДАЛЕНИЯ ЗАГРЯЗНЯЮЩИХ ПРИМЕСЕЙ ИЗ ОТРАБОТАВШЕГО ГАЗА ДИЗЕЛЬНОГО ДВИГАТЕЛЯ | 2009 |

|

RU2517714C2 |

| КОМПОЗИТ КАТАЛИЗАТОРА ОКИСЛЕНИЯ, СПОСОБ ОБРАБОТКИ ПОТОКА ВЫХЛОПНЫХ ГАЗОВ И СИСТЕМА ОБРАБОТКИ ПОТОКА ВЫХЛОПНЫХ ГАЗОВ | 2014 |

|

RU2685426C1 |

| ПОКРЫТИЕ ДЛЯ ВОССТАНОВЛЕНИЯ ОКСИДОВ АЗОТА | 2013 |

|

RU2648045C2 |

| КАТАЛИТИЧЕСКОЕ ИЗДЕЛИЕ ДЛЯ ОБРАБОТКИ ВЫХЛОПНЫХ ГАЗОВ | 2015 |

|

RU2704800C2 |

| КАТАЛИТИЧЕСКИЙ ФИЛЬТР С ДВОЙНОЙ ФУНКЦИЕЙ | 2012 |

|

RU2597090C2 |

Изобретение относится к способу и катализатору для одновременного удаления монооксида углерода и оксидов азота, содержащихся в дымовых или выхлопных газах. Способ включает введение аммиака и/или его предшественника в дымовые или выхлопные газы, конверсию предшественника, если таковой используется, в аммиак, и контактирование газа и аммиака при температуре до 350°С со слоистым катализатором, содержащим в направлении потока газа верхний первый слой катализатора с окислительным катализатором, состоящим из палладия, оксида ванадия и оксида титана, и нижележащий второй слой катализатора с катализатором NH3-СКВ, который поддерживает полностью первый слой, и окисляющим монооксид углерода и летучие органические соединения в верхнем первом слое, не влияя на аммиак, который дополнительно содержится в газе, и восстанавливающий количество оксидов азота в нижележащем втором слое катализатора посредством реакции с аммиаком. Изобретение обеспечивает эффективное удаление монооксида углерода и оксидов азота из дымовых или выхлопных газов. 2 н. и 9 з.п. ф-лы, 1 ил., 1 табл., 1 пр.

1. Способ снижения количества монооксида углерода, летучих органических соединений и оксидов азота в дымовых или выхлопных газах, который включает в себя следующие стадии:

введение аммиака и/или его предшественника в дымовые или выхлопные газы;

конверсию предшественника, если таковой используется, в аммиак;

контактирование газа и аммиака при температуре до 350°С со слоистым катализатором, содержащим в направлении потока газа верхний первый слой катализатора с окислительным катализатором, состоящим из палладия, оксида ванадия и оксида титана, и нижележащий второй слой катализатора с катализатором NH3-СКВ, который поддерживает полностью первый слой, и окисляющим по меньшей мере часть количества монооксида углерода и летучих органических соединений в верхнем первом слое, не влияя на аммиак, который дополнительно содержится в газе, и восстанавливающий количество оксидов азота в нижележащем втором слое катализатора посредством реакции с аммиаком.

2. Способ по п. 1, отличающийся тем, что окислительный катализатор состоит из 0,45 вес. % палладия, 4,5 вес.% пентоксида ванадия и нанесен на подложку из оксида титана.

3. Способ по п. 1, отличающийся тем, что первый слой катализатора имеет толщину слоя от 10 до 200 микрон.

4. Способ по п. 1, отличающийся тем, что первый слой катализатора имеет толщину слоя от 10 до 50 микрон.

5. Способ по п. 1, отличающийся тем, что катализатор СКВ-NH3 во втором слое катализатора содержит оксиды вольфрама, молибдена, ванадия и титана.

6. Способ по любому из пп. 1-5, отличающийся тем, что дымовые или выхлопные газы дополнительно обрабатываются с помощью обычного неслоистого катализатора СКВ либо выше, либо ниже по потоку слоистого катализатора.

7. Катализатор для одновременного окисления монооксида углерода и летучих органических соединений и селективного восстановления оксидов азота посредством реакции с аммиаком, при этом катализатор содержит первый слой окислительного катализатора, состоящего из палладия, оксидов ванадия и оксидов титана, и ниже по потоку второй слой катализатора СКВ-NH3, полностью поддерживающий первый слой.

8. Катализатор по п. 7, отличающийся тем, что окислительный катализатор состоит из 0,45 вес.% палладия, 4,5 вес.% пентоксида ванадия и нанесен на подложку из оксида титана.

9. Катализатор по п. 7, отличающийся тем, что первый слой катализатора имеет толщину слоя от 10 до 200 микрон.

10. Катализатор по п. 7, отличающийся тем, что первый слой катализатора имеет толщину слоя от 10 до 50 микрон.

11. Катализатор по любому из пп. 7-10, отличающийся тем, что катализатор СКВ-NH3 во втором слое катализатора содержит оксиды вольфрама, молибдена, ванадия и титана.

| СПОСОБ ВЫРАБОТКИ ХЛЕБОБУЛОЧНОГО ИЗДЕЛИЯ | 2010 |

|

RU2426326C1 |

| СПОСОБ СТЕРИЛИЗАЦИИ КОМПОТА ИЗ МАНДАРИНОВ | 2013 |

|

RU2551014C2 |

| DE 102008055890 A1, 12.05.2010 | |||

| КАТАЛИТИЧЕСКИ АКТИВИРОВАННЫЙ ФИЛЬТР ДЛЯ ОТФИЛЬТРОВЫВАНИЯ ТВЕРДЫХ ЧАСТИЦ ИЗ ОТРАБОТАВШИХ ГАЗОВ ДИЗЕЛЬНОГО ДВИГАТЕЛЯ, ОБЛАДАЮЩИЙ ЗАДЕРЖИВАЮЩИМ АММИАК ДЕЙСТВИЕМ | 2008 |

|

RU2449135C2 |

Авторы

Даты

2018-06-08—Публикация

2014-02-03—Подача