Настоящее изобретение относится к области очистки отработавшего газа двигателя внутреннего сгорания, более конкретно к способу удаления загрязняющих примесей из отработавшего газа дизельного двигателя.

Способы очистки отработавшего газа уже известны. В способе, описанном в US 2007/0289289, отработавший газ очищают улавливанием частиц на фильтре с последующим восстановлением оксидов азота, и затем каталитическим окислением загрязняющих примесей, содержащихся в отработавшем газе. Однако если некоторое количество оксидов азота проходит через восстанавливающий катализатор, они окисляются на последующей стадии и выходят в атмосферу в виде NO2. Кроме того, если добавляется избыточное количество восстановителя, некоторое количество его может пройти через катализатор окисления и выделиться в атмосферу.

В способе, описанном в US 2007/0160508, топливо впрыскивается выше по направлению потока, чем катализатор окисления для предварительной стадии, на которой образуется NO2. NO2 используется в расположенном далее фильтре для окисления твердых частиц отработавшего газа. Оставшийся NOx восстанавливается восстановителем на расположенном далее катализаторе селективного восстановления, до того как отработавший газ проходит через катализатор окисления, превращающий CO в CO2. В этом способе требуются четыре различных катализатора.

В способе, описанном в US 2007/0089403, газ из двигателя внутреннего сгорания направляется в дизельный сажевый фильтр, покрытый катализатором окисления/хранения NOx. После впрыскивания восстановителя газ проходит катализатор гидролиза, перед тем как попасть на катализатор селективного восстановления, после которого он проходит аммиак-защитный катализатор и выбрасывается в атмосферу. Данный способ несколько сложен, газ для селективного восстановления недостаточно горячий и нуждается в пропускании через катализатор гидролиза перед попаданием на катализатор восстановления, после которого необходим аммиак-защитный катализатор.

В US 2006/0107649 раскрывается способ очистки отработавшего газа, в котором NOx восстанавливают, частицы улавливают в фильтре, и после этого окисляют CO, углеводороды и NOx. Однако невозможно сообщить фильтру дополнительный нагрев для сжигания уловленной сажи и частиц.

Способ, описанный в патенте США No.6,892,529, включает впрыскивание водорода, каталитическое окисление, впрыскивание водорода, удаление частиц в фильтре, впрыскивание водорода, впрыскивание мочевины, гидролиз, селективное восстановление NOx и окисление CO и оставшихся углеводородов. Недостатком этого способа является то, что на борту транспортного средства нелегко работать с водородом.

В способе, раскрытом в патенте США No.6,823,660, отработавший газ очищают в двух параллельных линиях. В каждой линии газ проходит через катализатор окисления, дизельный сажевый фильтр и катализатор селективного восстановления. Этот способ не дает достаточного количества тепла для регенерации фильтра и контроля снижения уровня NOx.

Способ, описанный в патенте США No.5,431,893, включает в себя восстановление и последующее окисление загрязняющих примесей в отработавшем газе. Восстановитель впрыскивают в отработавший газ до прохождения канала пиролиза, смешивающего канала и катализатора восстановления. Температуру катализатора окисления невозможно регулировать, и частицы могут забивать фильтр или проходить через фильтр.

Проблема известных способов состоит в том, что они либо слишком сложные, либо не обеспечивают полного удаления NOx, CO, остатков углеводородов, твердых частиц и сажи, особенно сразу после запуска холодного двигателя.

Проблема, существующая в ранее описанной технологии, решена с помощью настоящего изобретения.

Настоящее изобретение описывает способ удаления загрязняющих примесей из отработавшего газа дизельного двигателя, где загрязняющие примеси включают оксиды азота, монооксид углерода, твердые частицы и не полностью сгоревшие углеводороды. Данный способ включает стадии впрыскивания в отработавший газ двигателя избыточного количества (по сравнению со стехиометрическим соотношением) восстановителя, содержащего мочевину или аммиак, селективное каталитическое восстановление оксидов азота, содержащихся в отработавшем газе, восстановителем в присутствии катализатора, активного в селективном восстановлении оксидов азота до азота, и периодическое впрыскивание углеводорода в полученный выходящий поток. Последующие стадии представляют собой окисление монооксида углерода, твердых частиц, не полностью сгоревших углеводородов и добавленного углеводорода в присутствии катализатора, активного в окислении монооксида углерода, твердых частиц и углеводородов до диоксида углерода и воды, и в селективном окислении возможного избытка восстановителя до свободного азота, и фильтрацию выходящего потока пропусканием газа через каталитический фильтр, где оставшиеся твердые частицы задерживаются в фильтре, и где катализатор активен в окислении монооксида углерода, твердых частиц и углеводородов до диоксида углерода и воды, и в селективном окислении восстановителя до азота, что в результате дает очищенный отработавший газ.

В предпочтительном варианте настоящего изобретения, описанный способ дополнительно включает стадию предварительного окисления монооксида углерода, твердых частиц, оксидов азота и не полностью сгоревших углеводородов, содержащихся в отработавшем газе двигателя, в присутствии катализатора, активного в окислении монооксида углерода, оксидов азота, углеводородов и твердых частиц до диоксида углерода, диоксида азота и воды, до впрыскивания восстановителя.

Таким образом, отработавший газ дизельного двигателя очень тщательно очищается посредством очень простой системы, в том числе достаточно быстро после запуска холодного двигателя.

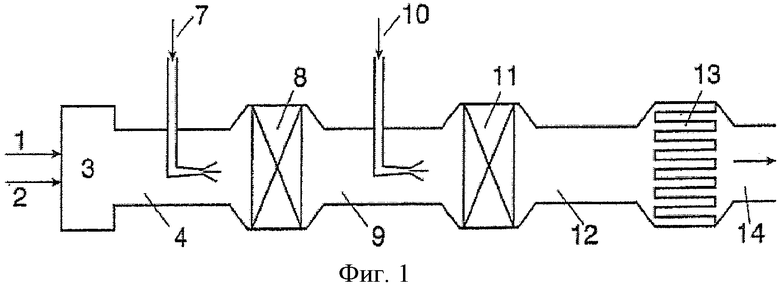

Фиг.1 представляет собой схематический чертеж, изображающий один предпочтительный вариант выполнения способа по настоящему изобретению.

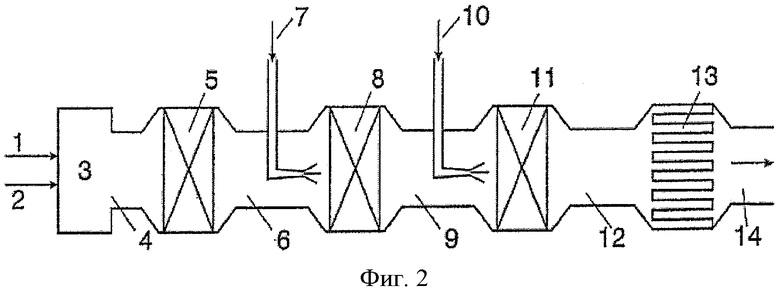

Фиг.2 представляет собой схематический чертеж, изображающий другой предпочтительный вариант выполнения способа по настоящему изобретению.

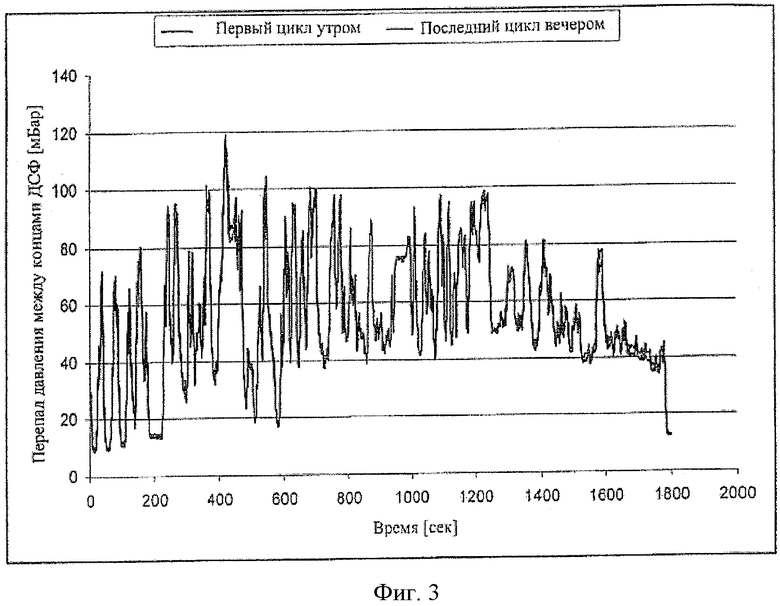

Фиг.3 представляет собой распечатку измерений перепада давления между концами дизельного сажевого фильтра во время испытания.

Дизельные двигатели работают с избытком воздуха, и их отработавшие газы содержат оксиды азота, NOx, монооксид углерода, CO, твердые частицы и не полностью сгоревшие углеводороды, которые представляют угрозу для здоровья.

Настоящее изобретение описывает способ, в котором оксиды азота каталитически селективно восстанавливаются до свободного азота. После этого окисляются CO и не полностью сгоревшие углеводороды. Наконец, в фильтре улавливаются твердые частицы, и окисляются оставшийся CO и не полностью сгоревшие углеводороды. Указанные реакции протекают оптимально, когда отработавший газ и система нагреты до 250-500°C.

Необязательно, отработавший газ дизельного двигателя пропускают через катализатор предварительного окисления, где значительная часть монооксида углерода, несгоревших углеводородов, твердых частиц и NOx окисляется до диоксида углерода, воды и NO2 до селективного каталитического восстановления NOx.

В данном случае катализатором восстановления может быть цеолитный катализатор.

Настоящее изобретение более подробно описано посредством чертежей. На Фиг.1 изображен один предпочтительный вариант выполнения настоящего изобретения, где топливо 1 сгорает в воздухе 2 в двигателе внутреннего сгорания 3, и образующийся отработавший газ 4 смешивается с впрыскиваемым восстановителем 7. Предпочтительным восстановителем является водный раствор мочевины, которая разлагается на аммиак и диоксид углерода при температуре 200°C и выше. Получающийся смешанный газ течет в катализатор 8 селективного каталитического восстановления (СКВ), который способствует восстановлению оксидов азота восстановителем, аммиаком, что в результате приводит к образованию свободного азота и воды.

Катализатор для селективного восстановления может представлять собой смесь основных оксидов металлов в качестве активной фазы, нанесенную на носитель из одного или более оксидов металлов. Основные металлы выбраны из ванадия, вольфрама, церия и марганца, и предпочтительными катализаторами являются оксид ванадия и вольфрама, нанесенные на оксид титана, или алюминия, или церия, или оксид церия/оксид вольфрама, нанесенный на оксид титана или алюминия, или оксид марганца, нанесенный на оксид титана или алюминия или церия. Альтернативно, катализатор для селективного восстановления может представлять собой цеолит, особенно ионообменный цеолит, нанесенный на инертный субстрат, предпочтительно кордиерит, и предпочтительными цеолитами являются медь- и/или железо-обменные бета или ZSM-5 цеолиты. Катализатор обычно представляет собой монолитную структуру, но также может быть в виде пены и металлической сетки.

Восстановителем также может быть аммиак или водный раствор аммиака. Восстановитель можно добавлять в небольшом избытке по сравнению со стехиометрическим соотношением, что гарантирует очень высокую степень конверсии ядовитых оксидов азота в свободный азот.

Углеводород 10 периодически впрыскивается в выходящий после СКВ катализатора поток 9, когда необходимо повысить температуру. Углеводородом может служить дизельное топливо. Этот отработавший газ перетекает на дизельный катализатор окисления (ДКО) 11, где значительная часть CO и не полностью сгоревших углеводородов и твердых частиц окисляется до воды и диоксида углерода. Избыток аммиака селективно окисляется до свободного азота. Таким образом, ДКО 11 также выступает в роли защиты от утечки аммиака.

Катализатор окисления представляет собой катализатор из благородного металла(-ов) на носителе, представляющем собой оксид металла, такой как оксид алюминия, оксид церия, оксид циркония, оксид титана или цеолит. Требуется небольшое количество благородного металла. Благородными металлами являются платина, палладий или родий, которые присутствуют в виде смесей или в виде отдельных благородных элементов, где платина и палладий являются предпочтительными металлами, предпочтительно на подложке из оксида титана.

Благородные металлы можно также заменить основными металлами, в типичном случае марганцем, медью, кобальтом и хромом.

ДКО катализатор обычно имеет вид монолитной структуры, но также может быть в виде пены или металлической сетки.

Количество как восстановителя, так и углеводорода отслеживается электронным компьютерным блоком. Это может быть как отдельный компьютерный процессор, так и компьютерный процессор двигателя.

Почти очищенный отработавший газ 12 попадает в каталитический дизельный сажевый фильтр, к-ДСФ, 13. Твердые частицы улавливаются в фильтре, а катализатор на поверхности фильтра способствует окислению частиц, а также селективному окислению оставшегося аммиака, монооксида углерода и углеводородов.

Катализатор представляет собой не содержащее Pt покрытие на фильтре, который может представлять собой фильтр из кордиерита. Покрытие представляет собой оксид металла, выступающий в роли носителя для благородного металла, отличного от платины, где предпочтительным благородным металлом является палладий. Покрытие-носитель представляет собой оксид церия, циркония, алюминия или титана, где предпочтительным оксидом является оксид титана.

Количество углеводородов 10, впрыскиваемых до ДКО 11, будет влиять на температуру не только в ДКО 11, но также в к-ДСФ 13, и тем самым усиливать сжигание осевших частиц посредством увеличения температуры к-ДСФ.

В способе очистки отработавшего газа по настоящему изобретению, катализатор 8 для СКВ легко нагревается теплым отработавшим газом, выходящим непосредственно из двигателя, до температуры, при которой мочевина разлагается до аммиака, и при которой восстанавливаются оксиды азота.

Кроме того, может достигаться очень высокая степень удаления оксидов азота, поскольку возможно впрыскивание избытка мочевино-аммониевого восстановителя, и не требуется большой точности впрыскиваемого количества, потому что остатки аммиака окисляются до азота не только в ДКО 11, но также в к-ДСФ 13.

Вследствие этого, содержание загрязняющих примесей в потоке 14 очищенного отработавшего газа при выходе из системы чрезвычайно низкое. На Фиг.2 изображен другой предпочтительный вариант выполнения настоящего изобретения. Топливо 1 сгорает в воздухе 2 в дизельном двигателе 3, и образующийся отработавший газ 4 поступает на катализатор предварительного окисления 5, где значительная часть CO, NO, твердых частиц и оставшихся HC окисляется, до того как этот предварительно окисленный отработавший газ 6 смешивается с восстановителем 7 и поступает на СКВ катализатор 8, где оксиды азота восстанавливаются до свободного азота. Не содержащий NOx отработавший газ 9 далее очищается таким же образом, как в способе, описанном на Фиг.1. В этом варианте выполнения было обнаружено, что образующийся диоксид азота поддерживает селективное каталитическое восстановление оксидов азота до свободного азота, и что для реакции СКВ может использоваться цеолитный катализатор.

Катализатор предварительного окисления 5 состоит из благородных металлов на одном или более металл-оксидных носителях, таких как оксид алюминия, оксид церия, оксид циркония, оксид титана или цеолит, где требуется небольшое количество благородного металла. Данный катализатор должен иметь способность окислять NO до NO2, помимо способности окислять монооксид углерода и углеводороды до диоксида углерода и воды. Предпочтительным катализатором является смесь драгоценных металлов платины и палладия на носителе оксид алюминия/оксид церия. Драгоценные металлы могут представлять собой смеси или отдельные благородные элементы. Драгоценные металлы можно заменить основными металлами, включая марганец, медь, кобальт и хром.

Дизельный катализатор предварительного окисления (пре-ДКО) обычно имеет вид монолитной структуры, но также может быть в виде пены или металлической сетки.

Способ по настоящему изобретению полезен для систем для очистки отработавшего газа дизельных двигателей, особенно двигателей, установленных в автомобилях, автофургонах, транспортных средствах, поездах, кораблях и электростанциях.

Эффективность системы, состоящей из СКВ + ДКО + к-ДСФ катализаторов была определена на стенде для испытания двигателей для Scania 12-1 Euro-II двигателя посредством Европейских циклов испытаний на переходных режимах (ETC).

Количество впрыскиваемого раствора мочевины варьировали, как показано в Таблице 2, в то время как впрыскивания углеводорода до ДКО не проводилось.

В конце отработавший газ пропускали через каталитический ДСФ.

Катализаторы, использовавшиеся для определения, были взяты из числа современных разработок фирмы Haldor Topsøe A/S:

- Стандартный катализатор СКВ DNXV - на основе ванадия

- Hi-DOC - Pt/TiO2 катализатор окисления

- ДСФ из кордиерита, покрытый ВМС-211

Дальнейшее описание СКВ, ДКО и ДСФ приведены в Таблице 1.

Измеренные концентрации загрязняющих примесей и температуры потоков приведены в Таблице 2.

Эффективность удаления твердых частиц определялась как возрастание перепада давления между концами фильтра и приведена на Фиг.3.

Разрешенные значения для выбросов грузовиков в Европе приведены в Таблице 3.

Результаты тестов ясно отчетливо показывают, что твердые частицы окисляются, поскольку на Фиг.3 видно, что перепад давления между концами к-ДСФ во время работы не увеличивается, как показано.

Из Таблицы 2 видно, что конверсия HC, CO и NOx прекрасная, и что эмиссия NOx в выходящем потоке 14 отработавшего газа очень низка. Главной причиной высокой конверсии NOx является то, что соотношение NH3/NOx можно поддерживать на высоком уровне, поскольку потенциальный избыток NH3 селективно окисляется как на ДКО 11, так и на фильтре 13 с каталитическим покрытием.

Сравнение пределов, соответствующих действующему законодательству в Таблице 3, и результатов тестов показывают:

Полученное значение 1.24-1.71 г/кВт·ч NOx ниже чем 2.0 (2008).

Полученное значение 0.15-0.40 г/кВт·ч CO ниже чем 4.0 (2008).

Полученное значение 0-0.07 г/кВт·ч HC ниже чем 1,1 (2008).

Описанное выше отчетливо показывает, что требования законодательства выполнены.

Двигатель, использовавшийся для испытаний, представлял собой старый двигатель, и выброс загрязняющих примесей был намного выше, чем выброс у современных двигателей. Система очистки по настоящему изобретению легко удовлетворит будущим требованиям Euro VI к предельным значениям выбросов для современных транспортных средств.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНСТРУКЦИОННЫЙ КАТАЛИЗАТОР ОКИСЛЕНИЯ ДЛЯ ОТРАБОТАВШИХ ГАЗОВ ДИЗЕЛЬНЫХ ДВИГАТЕЛЕЙ ДЛЯ УЛУЧШЕННОГО ГЕНЕРАТОРА NO | 2010 |

|

RU2575236C2 |

| УСТРОЙСТВО ДЛЯ СНИЖЕНИЯ ТОКСИЧНОСТИ ОТРАБОТАВШИХ ГАЗОВ ДИЗЕЛЬНОГО ДВИГАТЕЛЯ | 2008 |

|

RU2479341C2 |

| СПОСОБ ОЧИСТКИ ВЫХЛОПНОГО ГАЗА ДВИГАТЕЛЯ С ВОСПЛАМЕНЕНИЕМ ОТ СЖАТИЯ | 2015 |

|

RU2687854C2 |

| ПЛАТИНО-ПАЛЛАДИЕВЫЙ ДИЗЕЛЬНЫЙ КАТАЛИЗАТОР ОКИСЛЕНИЯ С ФУНКЦИЯМИ СЖИГАНИЯ СО/НС И НАКОПЛЕНИЯ НС | 2012 |

|

RU2599985C2 |

| КАТАЛИЗАТОР СЕЛЕКТИВНОГО КАТАЛИТИЧЕСКОГО ВОССТАНОВЛЕНИЯ С УЛУЧШЕННОЙ СТОЙКОСТЬЮ К УГЛЕВОДОРОДАМ | 2012 |

|

RU2599849C2 |

| КАТАЛИТИЧЕСКИЙ ФИЛЬТР С ДВОЙНОЙ ФУНКЦИЕЙ | 2012 |

|

RU2597090C2 |

| СПОСОБ ОЧИСТКИ ВЫХЛОПНОГО ГАЗА ДИЗЕЛЬНОГО ДВИГАТЕЛЯ | 2009 |

|

RU2524165C2 |

| КАТАЛИЗАТОРЫ ОЧИСТКИ ВЫХЛОПНОГО ГАЗА | 2014 |

|

RU2673344C2 |

| КОМПОЗИТ КАТАЛИЗАТОРА ОКИСЛЕНИЯ, СПОСОБ ОБРАБОТКИ ПОТОКА ВЫХЛОПНЫХ ГАЗОВ И СИСТЕМА ОБРАБОТКИ ПОТОКА ВЫХЛОПНЫХ ГАЗОВ | 2014 |

|

RU2685426C1 |

| СИСТЕМА ДООЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ | 2008 |

|

RU2455505C2 |

Изобретение может быть использовано в химической промышленности. Способ удаления загрязняющих примесей из отработавшего газа дизельного двигателя включает стадии впрыскивания в отработавший газ двигателя восстановителя, содержащего мочевину или аммиак, селективное каталитическое восстановление восстановителем оксидов азота, содержащихся в отработавшем газе, и периодическое впрыскивание углеводорода в полученный выходящий поток. Способ также включает следующие стадии: окисление монооксида углерода, твердых частиц, не полностью сгоревших углеводородов и добавленного углеводорода до диоксида углерода и воды; селективное окисление возможного избытка восстановителя до свободного азота; фильтрацию выходящего потока пропусканием газа через каталитический фильтр, где оставшиеся твердые частицы задерживаются в фильтре и где монооксид углерода, твердые частицы и углеводороды окисляются до диоксида углерода и воды, и восстановитель селективно окисляется до азота. Предложенное изобретение позволяет улучшить очистку отработавшего газа дизельного двигателя от примесей. 14 з.п. ф-лы, 3 табл., 3 ил.

1. Способ удаления загрязняющих примесей из отработавшего газа дизельного двигателя, где загрязняющие примеси включают оксиды азота, монооксид углерода, твердые частицы и не полностью сгоревшие углеводороды,

при этом данный способ включает следующие стадии:

(a) впрыскивание избыточного, по сравнению со стехиометрическим соотношением, количества восстановителя, содержащего мочевину или аммиак, в отработавший газ двигателя;

(b) восстановление оксидов азота, содержащихся в отработавшем газе, восстановителем в присутствии катализатора, активного в селективном восстановлении оксидов азота до азота;

(c) периодическое впрыскивание углеводорода в выходящий поток со стадии (b);

(d) окисление монооксида углерода, твердых частиц, не полностью сгоревших углеводородов и введенного углеводорода в присутствии катализатора, активного в окислении монооксида углерода, твердых частиц и углеводородов, до диоксида углерода и воды, и в селективном окислении избытка восстановителя до свободного азота;

(e) фильтрование выходящего потока со стадии (d) пропусканием газа через каталитический фильтр, где оставшиеся твердые частицы задерживаются фильтром и где катализатор активен в окислении монооксида углерода, твердых частиц и углеводородов до диоксида углерода и воды, и в селективном окислении восстановителя до азота, получая чистый отработавший газ; и

(f) отвод очищенного отработавшего газа.

2. Способ по п.1, дополнительно включающий стадию предварительного окисления монооксида углерода, твердых частиц, оксидов азота и не полностью сгоревших углеводородов, содержащихся в отработавшем газе двигателя, в присутствии катализатора, активного в окислении монооксида углерода, оксидов азота, углеводородов и твердых частиц, до диоксида углерода, диоксида азота и воды, перед стадией (a).

3. Способ по п.1, где впрыскиваемым углеводородом является дизельное топливо.

4. Способ по п.1, где катализатор для селективного восстановления представляет собой цеолит или ионообменный цеолит на кордиеритной каталитической подложке, или катализатор из одного или более оксидов неблагородных металлов на каталитической подложке из одного или более оксидов металлов, при этом катализатор имеет вид монолита, пены или металлической сетки.

5. Способ по п.1, где катализатор окисления представляет собой один или более благородных металлов или один или более неблагородных металлов на каталитической подложке из цеолита или оксида металла, при этом катализатор имеет вид монолита, пены или металлической сетки.

6. Способ по п.1, где катализатор, нанесенный на фильтр, представляет собой благородный металл, но не включает платину, и нанесен на каталитическую подложку из оксида металла.

7. Способ по п.2, где катализатор предварительного окисления представляет собой один или более благородных металлов или один или более неблагородных металлов на каталитической подложке из цеолита или из оксида одного или более металлов, при этом катализатор имеет вид монолита, пены или металлической сетки.

8. Способ по п.1 или 4, где неблагородный металл катализатора, активного в селективном восстановлении, представляет собой один или более из следующих: ванадий, вольфрам, церий и марганец, оксидом металла подложки является оксид титана, алюминия и/или церия, и ионообменный цеолит представляет собой Cu/Fe обменный β цеолит или цеолит ZSM-5.

9. Способ по п.1 или 5, где подложкой для катализатора окисления является цеолит, оксид титана, алюминия, церия или циркония и где благородный металл катализатора представляет собой платину, палладий и/или родий, и неблагородный металл катализатора представляет собой марганец, медь, кобальт и/или хром.

10. Способ по п.1 или 6, где подложкой для катализатора является оксид титана, алюминия, церия или циркония, и катализатор представляет собой палладий.

11. Способ по п.2 или 7, где подложкой для катализатора является один или более из оксидов алюминия, церия, циркония и/или титана, и благородный металл катализатора представляет собой платину и/или палладий, и неблагородный металл катализатора представляет собой марганец, медь, кобальт и/или хром.

12. Способ по п.1 или 4, где катализатор, активный в селективном восстановлении, представляет собой оксид ванадия/вольфрама на подложке из оксида титана, оксид церия/вольфрама на подложке из оксида титана, или оксид марганца на подложке из оксида титана.

13. Способ по п.1 или 5, где катализатор, активный в окислении, представляет собой платину на подложке из оксида титана или платину/палладий на подложке из оксида титана.

14. Способ по п.1 или 6, где катализатор, нанесенный на фильтр, представляет собой палладий на подложке из оксида титана.

15. Способ по п.2 или 7, где катализатор представляет собой платину/палладий на подложке из оксида алюминия/церия.

| СПОСОБ ОЧИСТКИ ОТРАБОТАВШИХ ГАЗОВ | 1996 |

|

RU2108140C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2286201C2 |

| US 6826906 B2, 27.12.2004 | |||

| Умножитель частоты следования импульсов | 1985 |

|

SU1270886A1 |

Авторы

Даты

2014-05-27—Публикация

2009-04-21—Подача