Изобретение относится к катализаторам обезвреживания промышленных газов от оксидов азота методом селективного каталитического восстановления (СКВ) аммиаком в присутствии кислорода и к способам его применения.

Известные способы селективной каталитической очистки газов от оксидов азота с использованием аммиака (NH3) в качестве восстанавливающего агента в окислительных условиях позволяют эффективно снижать концентрации оксидов азота в газовых потоках от их исходных достаточно высоких значений.

В процессе СКВ оксиды азота (NOx) типа монооксида азота NO и диоксида азота NO2 восстанавливаются до азота и воды в окислительной среде в присутствии аммиака по реакциям:

4NO+4NH3+O2→4N2+6H2O

2NO2+4NH3+O2→3N2+6H2O

Однако общим недостатком данных способов является тот факт, что после процедуры очистки в составе очищаемого газа остается довольно большое количество аммиака NH3. Это связано с необходимостью поддержания некоторого избытка NH3 по сравнению со стехиометрическим количеством NOx. Доказано, что аммиак NH3 в атмосфере может трансформироваться в NOx, и поэтому аммиак в последнее время как вредное вещество приравнивается к NOx.

Современная тенденция в подходах к очистке газов от оксидов азота заключается в разработке технологий одновременного удаления оксидов азота и аммиака, даже в случае присутствия избытка аммиака в очищаемом газе [И.В. Кумпаненко и др., Химическая физика, 2016, том 35, №9, с. 20-28]. Для обеспечения санитарных норм и снижения скорости коррозии оборудования, связанной с присутствием избыточных количеств аммиака в системе, на некоторых российских заводах применяют либо дополнительный слой катализатора окисления аммиака после катализатора СКВ, либо специальный адсорбционный слой в виде сульфокатионитов [RU 2481890].

Наиболее экономически выгодным способом очистки газов от оксидов азота и аммиака является способ с использованием катализатора, решающим одновременно две задачи: очистка газа от NOx и удаление остаточных количеств аммиака.

Для процессов селективного восстановления оксидов азота аммиаком в окислительных условиях обычно используют катализаторы V2O5/Al2O3 или V2O5/TiO2-WO3. Традиционные катализаторы содержат активный компонент в виде оксида ванадия (V), содержание которого изменяется в широком интервале и может составлять от 3 до 30 мас. %.

Катализаторы производят методом пропитки алюмооксидного носителя раствором ванадиевой соли [RU 2167708, RU 2647847] либо методом смешения активных компонентов, в том числе термически нестойких солей ванадия (оксалата ванадия, ацетата ванадия, ванадата аммония) [SU 610559] с последующей термообработкой формованных гранул при температуре 350-650°С.

В патенте [RU 2647847] описывают катализатор для удаления оксидов азота в процессе СКВ аммиаком, который содержит 3,0-7,0 мас. % оксида ванадия (V), нанесенного на алюмооксидный носитель. Носитель представляет собой одну из кристаллических модификаций оксида алюминия или их смесь, с удельной поверхностью 50-150 м2/г и объемом пор по влагоемкости 0,35-0,76 см3/г. Катализатор обеспечивает степень превращения NOx до 99,7 % при концентрации NO 300-1500 ppm, концентрации NH3 330-1650 ppm, соотношении NH3/NOx=1,1, объемной скорости 11000-25000 ч-1, в области температур 250-350°С. При проведении процесса используется небольшой избыток аммиака по сравнению со стехиометрическим количеством, однако, не приводятся данные по остаточному содержанию аммиака в газовой смеси. В данном изобретении не рассматривают свойства катализатора в области температур ниже 250°С.

В патенте [SU 1134222] описан катализатор для очистки промышленных газов от оксидов азота в процессе СКВ аммиаком, содержащий 13-15 мас. % оксида ванадия (V) и дополнительно соединения железа. Катализатор обеспечивает степень очистки от оксидов азота до 99 % при содержании NOx в исходном газе 0,3-0,9 % об., соотношении NH3/NOx=1,2, объемной скорости 10000-14000 ч-1, в области температур 240-300°С. При проведении процесса используется избыток аммиака по сравнению со стехиометрическим количеством, однако не приводят данные по остаточному содержанию аммиака в газовой смеси.

Известен способ обработки выхлопного газа [SU 793933], в котором оксиды азота каталитически удаляются из газа при использовании аммиака в качестве восстанавливающего агента, с разложением и удалением при этом непрореагировавшего аммиака, причем как восстановление оксидов азота, так и разложение (окисление) непрореагировавшего аммиака осуществляется одним и тем же катализатором, содержащим оксид ванадия (до 30 мас. %) и оксида марганца (до 10 мас. %). Описанный катализатор позволяет достигать степени очистки от оксидов азота и аммиака до 99 %. Согласно примерам максимальная степень очистки достигается в диапазоне объемных скоростей 10000-50000 ч-1, при соотношении NH3/NOx=1,0-1,4, в области температур 200-350°C при содержании NOx на входе в реактор 0,11-0,22 % об. Недостатком способа является использование катализатора, содержащего до 30 мас. % высокотоксичного оксида ванадия (V), кроме того, катализатор такого состава не будет рентабельным, даже при высокой степени очистки газов.

Наиболее близким техническим решением является алюмованадиевый катализатор [RU 2167708] для процесса СКВ оксидов азота аммиаком, который содержит носитель на основе оксида алюминия и соединения ванадия в количестве 12-17 мас. %. Носитель может дополнительно содержать соединения Mn, Fe, Mo в количестве 0,1-2,0 мас. % и оксид натрия в количестве 0,01-0,5 мас. %. Алюмооксидный носитель имеет объем пор 0,35-0,65 см3/г, при этом объем пор с радиусом >100 нм составляет 0,05-0,25 см3/г, и удельную поверхность 150-250 м2/г. Катализатор обеспечивает степень очистки от NOx до 95 % при концентрации NO 500 ppm, соотношении NH3/NOx=1,1, объемной скорости 21000 ч-1, в области температур 250-350°С. Данные по степени конверсии аммиака не приводятся. Недостатком данного катализатора является то, что, несмотря на высокое содержание оксида ванадия, катализатор показал высокую активность в ограниченных технологических условиях, таких как температурный режим в реакторе, объемная скорость потоков, содержание NOx. В данном изобретении не рассматривают свойства катализатора в области температур ниже 250°С.

Задачей настоящего изобретения является разработка высокоактивного катализатора для очистки газов от NOx и аммиака в реакции селективного каталитического восстановления аммиаком, эффективного в широком диапазоне температур и объемных скоростей потока, а также способа его применения.

Поставленная задача решается с помощью катализатора для очистки отходящих газов от оксидов азота селективным каталитическим восстановлением аммиаком в окислительных условиях, включающего оксиды алюминия и ванадия, и содержащего V2O5 в количестве 5-14 мас. %, по меньшей мере одно соединение элемента из группы: марганец, кремний, кальций в количестве 0,1-10 мас. % в пересчете на оксид, титан в количестве 0,1-65 мас. % в пересчете на оксид, Al2O3 – остальное. Общий объем пор в катализаторе составляет 0,35-0,65 см3/г, пористая структура имеет бимодальное распределение пор по размерам с двумя максимумами, первый максимум в диапазоне диаметров пор 2-50 нм, второй максимум в диапазоне диаметров пор 100-2500 нм, причем объем пор с диаметром более 100 нм составляет не менее 20 % в общем удельном объеме пор, удельная поверхность по БЭТ составляет 110-300 м2/г, механическая прочность на истирание составляет не менее 94 %.

Предпочтительно катализатор имеет форму гранул в виде цилиндра с диаметром окружности 4-6 мм, четырехлистника с диаметром описанной окружности 4-6 мм, сферы с диаметром 3-8 мм или кольца с внешним диаметром 6-10 мм.

Катализатор может быть получен методом смешения предшественников оксидов алюминия и ванадия, или предшественников оксидов алюминия и ванадия и по меньшей мере одного соединения элемента из группы: марганец, кремний, кальций, титан.

Катализатор может быть получен методом пропитки носителя на основе оксида алюминия или оксида алюминия, включающего по меньшей мере один элемент из группы: марганец, кремний, кальций, титан, соединениями ванадия, или ванадия и марганца.

Также поставленная задача решается с помощью способа очистки отходящих газов от оксидов азота в процессе селективного каталитического восстановления аммиаком в присутствии кислорода с использованием предлагаемого катализатора, который осуществляют при температурах 220-360°С, объемных скоростях потока 7000-25000 ч-1, соотношении NH3/NOx=1,1-1,25 и объемной доле NOx на входе в реактор 0,05-0,16 об. %.

Отличительными особенностями предлагаемого катализатора по сравнению с прототипом является совокупность решений:

- оптимизированная пористая структура с бимодальным распределением пор по размерам с двумя максимумами, первый - в диапазоне диаметров пор 2-50 нм, второй максимум - в диапазоне диаметров пор от 100 нм до 2500 нм, причем объем пор с диаметром более 100 нм составляет не менее 20 % в общем удельном объеме пор, что обеспечивает свободный доступ реагентов к активному компоненту;

- высокая удельная поверхность по БЭТ, составляющая 110-300 м2/г (преимущественно не менее 200 м2/г), и оптимизированная пористая структура позволяют добиваться эффективного диспергирования соединений ванадия (в пересчете на оксид), что позволяет снизить массовую долю оксида ванадия в общем составе катализатора;

- высокая механическая прочность на истирание (не менее 94 %мас) обеспечивает сохранность целостности гранул при эксплуатации и увеличивает эффективный срок службы катализатора.

Кроме того, введение по меньшей мере одного соединения элемента из группы: марганец, кремний, кальций в количестве 0,1-10 мас. % в пересчете на оксид, титан в количестве 0,1-65 мас. % в пересчете на оксид позволяет получать катализатор, устойчивый к дезактивации в газовых потоках, содержащих соединения серы и/или пары воды.

Применение гранул различной формы: в виде цилиндра, четырехлистника, сферы или кольца, позволяет подбирать оптимальные гидродинамические режимы работы промышленных реакторов.

Технический результат заключается в разработке катализатора, обеспечивающего 94-99,9 % степень конверсии NOx и 70-97 % степень конверсии остаточного аммиака при температурах 220-360°С и объемных скоростях 7000-25000 ч-1 при содержании NOx в пределах 0,05-0,16 % об. и соотношении NH3/NOx=1,1-1,25.

Катализатор может быть получен методом совместного смешения исходных порошковых сырьевых компонентов, гидроксидов и оксидов алюминия, с предшественниками активных металлов, диоксидом кремния, гидратированным диоксидом титана, пороструктурирующими добавками и кислотами с последующим формованием, сушкой и термообработкой гранул при температуре от 400 до 600°С.

При приготовлении катализатора методом совместного смешения компонентов может быть использовано алюмогидроксидное сырье (III) и/или алюмогидроксидное сырье (II) и/или алюмогидроксидное сырье (I), или их смесь в определенных пропорциях. Также используются предшественники оксида алюминия (I) в виде влажной массы и порошков гидроксида и/или оксида алюминия, диспергированных до определенных размеров.

Алюмогидроксидное сырье (I), используемое при приготовлении катализатора, получают из технического гидрата глинозема (гидраргиллита) путем перевода его в активное состояние с помощью термохимической и механохимической активации. Предшественником оксида алюминия является рентгеноаморфное слоистое соединение алюминия формулы Al2O3•nH2O, где n=0,3-1,5. После указанной обработки получают активированный гидроксид алюминия с заданным средним объемным диаметром частиц 30-80 мкм, например, согласно изобретению [RU 2710708].

Алюмогидроксидное сырье (II), получают из алюмогидроксидного сырья (I), которое подвергают гидратации при температуре 82-96°С в присутствии неорганической кислоты. В результате получают порошок, содержащий не менее 40 мас. % псевдобемита, оксид натрия в количестве 0,06-0,20 мас. %, железо в количестве 0,05-1,0 мас. %.

Алюмогидроксидное сырье (III), используемое при приготовлении катализатора, получают однопоточным осаждением из раствора алюмината натрия азотной кислотой, с последующей стабилизацией, отмывкой, фильтрацией, например, согласно изобретению RU 2713903. Процесс осаждения ведут при температуре 50-54°С и величине рН=7,1-7,4 в непрерывном режиме, а стабилизацию осуществляют при температуре 72-95°С и величине рН=9,3-9,6. Порошок содержит не менее 75 % псевдобемита.

Оксид алюминия в катализаторе может присутствовать в виде любой из фаз, таких как ро (ρ), хи (χ), эта (η), гамма (γ), каппа (κ), тета (θ) и дельта (δ), либо в виде смеси фаз. Предпочтительно, не менее 20 % оксида алюминия должны быть в форме гамма-оксида алюминия.

В качестве предшественника диоксида титана используют гидратированный диоксид титана (мета-титановую кислоту) в виде влажной пасты и/или сухого порошка. Предпочтительно гидратированный диоксид титана имеет форму анатаза или смеси анатаза с аморфным диоксидом титана.

В качестве соединений кремния используют аморфный порошок диоксида кремния, золь или гель SiO2, силикаты слоистой структуры, силикат кальция.

В качестве соединений-предшественников ванадия могут быть использованы как водорастворимые, так и нерастворимые соединения, которые при прокаливании переходят в оксид ванадия (V): оксалат ванадила, сульфат ванадила, цитрат ванадия, метаванадат аммония и оксид ванадия (V).

В качестве соединений-предшественников марганца могут быть использованы как водорастворимые, так и нерастворимые соединения, которые при прокаливании переходят в оксид марганца: ацетат марганца, оксалат марганца, основной карбонат марганца, нитрат марганца, а также оксид марганца (IV).

Катализатор, содержащий соединения ванадия и дополнительные соединения (марганца, титана, кремния, кальция) может быть получен путем смешения соединений-предшественников ванадия с гидроксидом и/или оксидом алюминия с добавлением кислот и/или других модифицирующих соединений, с последующей термообработкой массы при температуре 400-600°С.

Катализатор может быть сформован в гранулы в виде цилиндра с диаметром 4-6 мм, четырехлистника с диаметром описанной окружности 4-6 мм, сферы с диаметром 3-8 мм или кольца с диаметром 6-10 мм. Сформованный катализатор подвергают термообработке, включающей сушку при температуре 80-120°С и прокалку при температуре 400-600°С в токе воздуха.

Также катализатор может быть получен методом пропитки алюмооксидного носителя, дополнительно содержащего соединения кремния и/или диоксид титана, раствором предшественников активных компонентов.

Носитель может быть получен любым способом, известным специалисту в данной области техники, из смеси порошков гидроксидов/оксидов алюминия со средним диаметром частиц от 20 до 60 мкм с формованием гранул требуемой геометрии, в том числе с использованием дискового тарельчатого формователя.

Носитель может иметь форму цилиндра с диаметром 4-6 мм, четырехлистника с диаметром описанной окружности 4-6 мм, сферы с диаметром 3-8 мм или кольца с диаметром 6-10 мм.

По фазовому составу носитель может представлять собой любую из фаз оксида алюминия, таких как ро (ρ), хи (χ), эта (η), гамма (γ), каппа (κ), тета (θ) и дельта (δ), либо смесь фаз. Предпочтительно, не менее 20 % оксида алюминия должны быть в форме гамма-оксида алюминия.

По фазовому составу носитель может представлять собой композицию из оксидных соединений титана и алюминия, где, предпочтительно, не менее 10 % оксида алюминия должны быть в форме гамма-оксида алюминия, а диоксид титана имеет анатазную модификацию.

Пропитанный носитель подвергают термообработке, включающей сушку при температуре 80-120°С и прокалку при температуре 400-600°С в токе воздуха.

Измерение удельной поверхности образцов проводили на газометре ГХ-1 по ГОСТ 23401-90 по адсорбции аргона методом БЭТ.

Прочность образцов на истирание определяли путем обработки навески катализатора в шаровой мельнице с 5 шарами диаметром 17-22 мм (для цилиндров, колец и четырехлистников), либо путем обработки навески катализатора на приборе, состоящем из двух концентрически расположенных барабанов с внутренним барабаном рифленым по поверхности (для сфер). Прочность на истирание рассчитывали, как отношение массы целых гранул к массе исходного образца.

Количественное определение состава катализатора проводили рентгенофлуоресцентным методом на спектрометре «Спектроскан MAKC-GV».

Характеристики пористой структуры - общий объем пор по ртути (мл/г), средний диаметр пор (4V/A, нм), объем макропор (мл/г) - исследовали методом ртутной порометрии на ртутном порозиметре Autopore 9500.

Тестирование предлагаемых катализаторов в реакции селективного каталитического восстановления оксидов азота аммиаком проводили на лабораторной установке с кварцевым реактором проточного типа при температуре 220-360°С, при объемной скорости 8000-25000 ч-1. Состав исходной реакционной смеси и конечной реакционной смеси определяли с помощью ИК-спектрометра «IRTracer-100» (SHIMADZU), оснащенного газовой кюветой.

Пример 1

Катализатор приготовлен методом смешения предшественников активных компонентов с алюмогидроксидными полупродуктами с последующим формованием и термообработкой гранул.

В качестве предшественников оксида алюминия используют алюмогидроксидное сырье (III) и алюмогидроксидное сырье (II) в соотношении 7:3 в виде сухих порошков с размером частиц 20-40 мкм.

В качестве предшественников активных компонентов используют ацетат марганца и высокодисперсный оксид ванадия (V).

Катализаторную массу тщательно перемешивают, обрабатывают раствором азотной кислоты, вводят пороструктурирующую добавку, доводят влажность массы до необходимой для формования; массу отформовывают в экструдаты в виде цилиндров диаметром 4,5-5,0 мм, длиной 18 мм, экструдаты сушат при температуре 90-110°С, прокаливают в токе воздуха при ступенчатом подъеме температуры от 300 до 560°С.

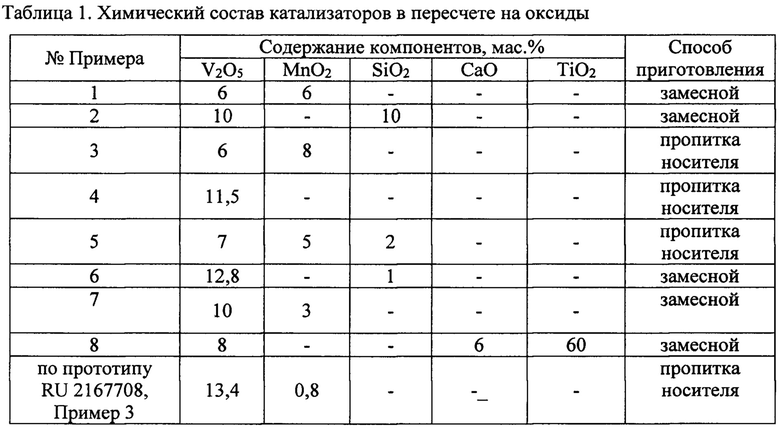

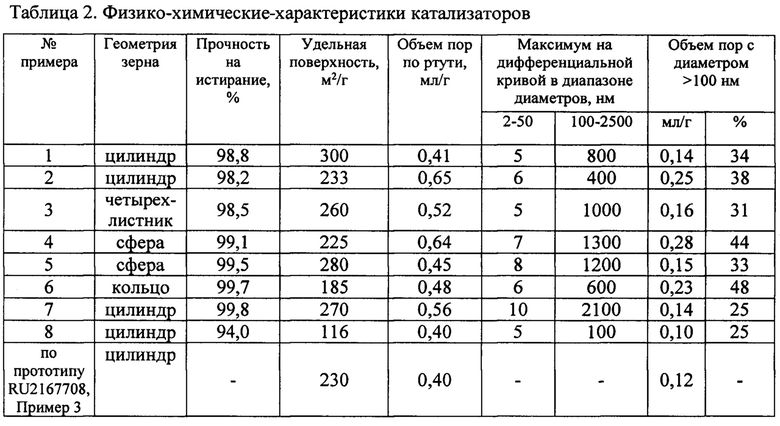

Характеристики готового катализатора приведены в таблицах 1 и 2.

Катализатор имеет удельную поверхность 300 м2/г, прочность на истирание 98,8 %, содержание V2O5 - 6 мас. %, содержание MnO2 - 6 мас. %, Al2O3 - остальное. Характеристики пористой структуры: общий объем пор составляет 0,41 мл/г, бимодальное распределение пор по размерам с максимумами в областях 5 и 800 нм, объем пор с диаметром более 100 нм составляет 0,14 мл/г.

Пример 2

Катализатор приготовлен методом смешения предшественников активных компонентов с алюмогидроксидными полупродуктами, высокодисперсным порошком диоксида кремния, модифицирующими добавками, кислотами, с последующим формованием и термообработкой гранул.

В качестве предшественников оксида алюминия используют алюмогидроксидное сырье (III), алюмогидроксидное сырье (II), алюмогидроксидное сырье (I), в соотношении 3:6:1 в виде сухих порошков с размером частиц 10-30 мкм.

В качестве предшественника активных компонентов используют раствор оксалата ванадила.

Катализаторную массу тщательно перемешивают, обрабатывают раствором азотной кислоты, вводят пороструктурирующую добавку, доводят влажность массы до необходимой для формования; массу отформовывают в экструдаты в виде цилиндров диаметром 5-6 мм и длиной до 18 мм, затем сушат при температуре 90-110°С, прокаливают в токе воздуха при ступенчатом подъеме температуры от 300 до 590°С.

Характеристики готового катализатора приведены в таблицах 1 и 2.

Катализатор имеет удельную поверхность 233 м2/г, прочность на истирание 98,2 %, содержание V2O5 - 10 мас. %, содержание SiO2 - 10 мас. %, Al2O3 - остальное. Характеристики пористой структуры: общий объем пор составляет 0,65 мл/г, бимодальное распределение пор по размерам с максимумами в областях 6 и 400 нм, объем пор с диаметром более 100 нм составляет 0,25 мл/г.

Пример 3

Катализатор приготовлен методом пропитки носителя раствором соединений активных металлов. Для пропитки берут алюмооксидный носитель в форме четырехлистника с диаметром описанной окружности 4,5 мм со следующими характеристиками: удельная поверхность 290 м2/г, общий объем пор 0,65 см3/г.

В качестве предшественников активных компонентов используют водный раствор нитрата марганца и цитрата ванадия.

Термообработку пропитанного носителя проводят при температуре 500-550°С.

Характеристики готового катализатора приведены в таблицах 1 и 2.

Катализатор имеет удельную поверхность 260 м2/г, прочность на истирание 98,5 %, содержание V2O5 - 6 мас. %, содержание MnO2 - 8 мас. %, Al2O3 - остальное. Характеристики пористой структуры: общий объем пор составляет 0,52 мл/г, бимодальное распределение пор по размерам с максимумами в областях 5 и 1000 нм, объем пор с диаметром более 100 нм составляет 0,16 мл/г.

Пример 4

Катализатор приготовлен методом пропитки сферического носителя раствором активных металлов. Для пропитки берут алюмооксидный носитель, приготовленный методом «сухой закатки»; в качестве алюмооксидного сырья используют алюмогидроксидное сырье (I), полученный быстрой дегидратацией тригидроксида алюминия.

Характеристики носителя: диаметр 3-6 мм, удельная поверхность 280 м2/г, общий объем пор 0,75 см3/г, объем пор со средним диаметром более 100 нм составляет не менее 0,3 мл/г.

В качестве предшественника оксида ванадия при пропитке используют раствор оксалата ванадила.

Термообработку пропитанного носителя проводят при температуре 540-570°С.

Характеристики готового катализатора приведены в таблицах 1 и 2.

Катализатор имеет удельную поверхность 225 м2/г, прочность на истирание 99,1%, содержание V2O5 - 11,5 мас. %, Al2O3 - остальное. Характеристики пористой структуры: общий объем пор составляет 0,64 мл/г, бимодальное распределение пор по размерам с максимумами в областях 7 и 1300 нм, объем пор с диаметром более 100 нм составляет 0,28 мл/г.

Пример 5

Катализатор приготовлен методом пропитки носителя раствором активных компонентов. Для пропитки берут сферический алюмооксидный носитель, приготовленный путем окатывания равноразмерных цилиндрических черенков, в качестве алюмооксидного сырья используют гидроксид алюминия (II) в виде сухого порошка с размером частиц 10-30 мкм. В носитель дополнительно вводят диоксид кремния.

Характеристики носителя: диаметр 6-8 мм, удельная поверхность 320 м2/г, общий объем пор 0,56 см3/г, объем пор со средним диаметром более 100 нм составляет не менее 0,2 мл/г.

В качестве предшественников активных компонентов используют ацетат марганца и оксалат ванадила.

Термообработку пропитанного носителя проводят при температуре 580-600°С.

Характеристики готового катализатора приведены в таблицах 1 и 2.

Катализатор имеет удельную поверхность 280 м2/г, прочность на истирание 99,5%, содержание V2O5 - 7 мас. %, содержание MnO2 - 5 мас. %, содержание SiO2 - 2 мас. %, Al2O3 - остальное. Характеристики пористой структуры: общий объем пор составляет 0,45 мл/г, бимодальное распределение пор по размерам с максимумами в областях 8 и 1200 нм, объем пор с диаметром более 100 нм составляет 0,15 мл/г.

Пример 6

Катализатор приготовлен методом смешения предшественников активных компонентов с алюмогидроксидными и алюмооксидными полупродуктами, порошком диоксида кремния, модифицирующими добавками, кислотами, с последующим формованием и термообработкой гранул.

В качестве предшественников оксида алюминия используют алюмогидроксидное сырье (II) в виде смеси влажной массы и сухого порошка с размером частиц 20-40 мкм.

В качестве предшественника активного компонента используют высокодисперсный оксид ванадия (V).

Катализаторную массу тщательно перемешивают, обрабатывают раствором азотной кислоты, вводят пороструктурирующую добавку, доводят влажность массы до необходимой для формования; массу отформовывают в экструдаты в виде кольца с внешним диаметром 10 мм и длиной 8 мм, затем сушат при температуре 90-110°С, прокаливают в токе воздуха при ступенчатом подъеме температуры от 300 до 550°С.

Характеристики готового катализатора приведены в таблицах 1 и 2.

Катализатор имеет удельную поверхность 185 м2/г, прочность на истирание 99,7 %, содержание V2O5 - 12,8 мас. %, содержание SiO2 - 1,0 мас. %, Al2O3 - остальное. Характеристики пористой структуры: общий объем пор составляет 0,48 мл/г, бимодальное распределение пор по размерам с максимумами в областях 6 и 600 нм, объем пор с диаметром более 100 нм составляет 0,23 мл/г.

Пример 7

Катализатор приготовлен методом смешения предшественников активных компонентов с алюмогидроксидными полупродуктами, модифицирующими добавками, кислотами, с последующим формованием и термообработкой гранул.

В качестве предшественников оксида алюминия используют алюмогидроксидное сырье (Ш) в виде влажной пасты и алюмогидроксидное сырье (II) в виде сухих порошков с размером частиц 20-40 мкм в соотношении 2:8.

В качестве предшественников активных компонентов используют основной карбонат марганца и оксид ванадия (V). Предварительно готовят смесь предшественников активных компонентов, которую затем смешивают с остальными компонентами для получения катализаторной массы.

Катализаторную массу тщательно перемешивают, обрабатывают раствором азотной кислоты, вводят пороструктурирующую добавку, доводят влажность массы до необходимой для формования; массу отформовывают в экструдаты в виде в виде цилиндра с диаметром 6 мм и длиной 12-15 мм, затем сушат при температуре 90-110°С, прокаливают в токе воздуха при ступенчатом подъеме температуры от 300 до 520°С.

Характеристики готового катализатора приведены в таблицах 1 и 2.

Катализатор имеет удельную поверхность 270 м2/г, прочность на истирание 99,8%, содержание V2O5 - 10 мас. %, содержание MnO2 - 3 мас. %, Al2O3 - остальное. Характеристики пористой структуры: общий объем пор составляет 0,56 мл/г, бимодальное распределение пор по размерам с максимумами в областях 10 и 2100 нм, объем пор с диаметром более 100 нм составляет 0,14 мл/г.

Пример 8

Катализатор приготовлен методом смешения предшественников активных компонентов с алюмогидроксидными и титаноксидными полупродуктами с последующим формованием и термообработкой гранул.

В качестве предшественников оксида алюминия используют алюмогидроксидное сырье (II) в виде порошка с размером частиц 15-25 мкм. В качестве предшественников диоксида титана используют пасту метатитановой кислоты с влажностью 35 % мас.

Для приготовления катализаторной массы алюмогидроксидное и титаноксидное сырье тщательно перемешивают, обрабатывают раствором азотной кислоты, вводят пороструктурирующую добавку, соединение кальция, сульфат ванадила, доводят влажность массы до необходимой для формования; массу отформовывают в экструдаты в виде в виде цилиндра с диаметром 4 мм и длиной 8-10 мм, экструдаты сушат при температуре 90-110°С, прокаливают в токе воздуха при ступенчатом подъеме температуры от 300 до 500°С.

Характеристики готового катализатора приведены в таблицах 1 и 2.

Катализатор имеет удельную поверхность 116 м2/г, прочность на истирание 94%, содержит: V2O5 - 8 мас. %, Са - 6 мас. %, TiO2 - 60 мас. %, Al2O3 - остальное. Характеристики пористой структуры: общий объем пор составляет 0,40 мл/г, бимодальное распределение пор по размерам с максимумами в областях 5 и 100 нм, объем пор с диаметром более 100 нм составляет 0,10 мл/г.

Пример 9

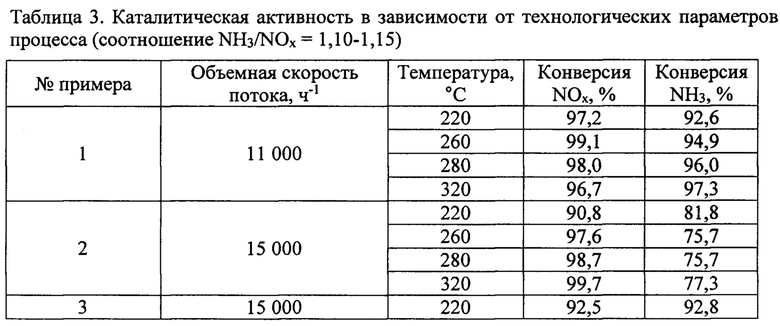

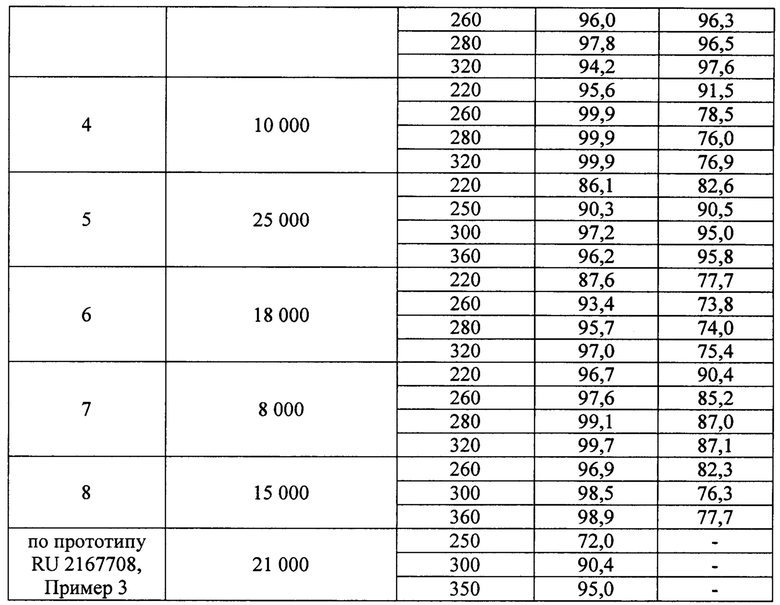

Катализаторы согласно примерам №№1-8, используют в реакции селективного каталитического восстановления оксидов азота аммиаком в присутствии кислорода.

Тестирование проводили на лабораторной установке с реактором проточного типа на фракции катализатора размером 2-3 мм. Реакционную смесь, содержащую 0,05-0,055 об. % NOx, 0,055-0,085 об. % NH3, 4-6 об. % О2, пропускали через слой катализатора при соотношении NH3/NOx=1,1-1,25, при объемной скорости 8000-25000 ч-1. Температура реакции составляла 220-360°С. Состав исходной реакционной смеси и конечной реакционной смеси определяли с помощью ИК-спектрометра «IRTracer-100» (SHIMADZU), оснащенного газовой кюветой.

Результаты измерения каталитической активности в зависимости от объемной скорости потока и температуры реактора приведены в таблице 3.

Катализаторы, включающие одновременно соединения V2O5 и MnO2, обеспечивают более высокую конверсию NH3 по сравнению с катализаторами, не содержащими соединения марганца.

Предлагаемый катализатор обеспечивает высокую степень конверсии NOx и удаление остаточного количества аммиака в процессе селективного каталитического восстановления оксидов азота аммиаком в интервале температур 220-360°С и при объемных скоростях 7000-25000 ч-1. Высокий уровень активности катализатора достигается за счет химического состава, высокой удельной поверхности по БЭТ и оптимизированной пористой структуры.

Предлагаемый катализатор может быть использован при производстве слабой азотной кислоты в типовых агрегатах УКЛ-7, АК-1/3.5, АК-72М при концентрации NOx 0,07-0,16 об. %, при концентрации О2 не менее 2,5 об. %, при соотношении NH3/NOx=1,1-1,25. Оптимальные условия эксплуатации катализатора: диапазон температур 250-300°С, соотношение NH3/NOx=1,1-1,16. Катализатор обеспечивает степень очистки NOx не менее 94-99 % в зависимости от объемной скорости потока. Катализатор сохраняет свои свойства при краткосрочных перегревах до 400°С. При промышленной эксплуатации катализатор не требует частых перегрузок благодаря высокой прочности на истирание.

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор гидрирования и гидролиза сернистых соединений в отходящих газах процесса Клауса и способ его применения | 2023 |

|

RU2812535C1 |

| Катализатор, способ его приготовления и способ очистки отходящих газов от оксидов азота | 2017 |

|

RU2647847C1 |

| АЛЮМОВАНАДИЕВЫЙ КАТАЛИЗАТОР СЕЛЕКТИВНОЙ ОЧИСТКИ ОТ ОКСИДОВ АЗОТА АММИАКОМ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2167708C1 |

| КАТАЛИЗАТОР ДЕГИДРИРОВАНИЯ C-C ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2019 |

|

RU2705808C1 |

| НОСИТЕЛЬ КАТАЛИЗАТОРА, КАТАЛИЗАТОР И СПОСОБ ОБРАБОТКИ ДЫМОВОГО ГАЗА | 2004 |

|

RU2358801C2 |

| АЛЮМООКСИДНЫЙ НОСИТЕЛЬ, СПОСОБ ПОЛУЧЕНИЯ АЛЮМООКСИДНОГО НОСИТЕЛЯ И СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЕГИДРИРОВАНИЯ C-C ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ НА ЭТОМ НОСИТЕЛЕ | 2007 |

|

RU2350594C1 |

| КАТАЛИЗАТОР КАТАЛИТИЧЕСКОГО КРЕКИНГА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2803535C2 |

| КАТАЛИЗАТОР СЕЛЕКТИВНОГО КАТАЛИТИЧЕСКОГО ВОССТАНОВЛЕНИЯ | 2018 |

|

RU2777330C2 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ РАЗЛОЖЕНИЯ ЗАКИСИ АЗОТА | 2010 |

|

RU2430781C1 |

| Носитель для катализаторов на основе оксида алюминия и способ его приготовления | 2016 |

|

RU2623436C1 |

Изобретение относится к катализаторам обезвреживания промышленных газов от оксидов азота методом селективного каталитического восстановления аммиаком в присутствии кислорода. Предлагаемое изобретение решает задачу разработки высокоактивного катализатора, эффективного в широком диапазоне температур и объемных скоростей потока, а также способа его применения. Описан катализатор для очистки отходящих газов от оксидов азота селективным каталитическим восстановлением аммиаком в окислительных условиях, включающий оксиды алюминия и ванадия, содержащий V2O5 в количестве 5-14 мас. %, по меньшей мере одно соединение элемента из группы: марганец, кремний, кальций в количестве 0,1-10 мас. % в пересчете на оксид, титан в количестве 0,1-65 мас. % в пересчете на оксид, Al2O3 – остальное. Общий объем пор в катализаторе составляет 0,35-0,65 см3/г, пористая структура имеет бимодальное распределение пор по размерам с двумя максимумами, первый максимум в диапазоне диаметров пор 2-50 нм, второй максимум в диапазоне диаметров пор 100-2500 нм, причем объем пор с диаметром более 100 нм составляет не менее 20 % в общем удельном объеме пор, удельная поверхность по БЭТ составляет 110-300 м2/г, механическая прочность на истирание составляет не менее 94 %. Также описан способ очистки отходящих газов от оксидов азота в процессе селективного каталитического восстановления аммиаком в присутствии кислорода с использованием предлагаемого катализатора, который осуществляют при температурах 220-360°С, объемных скоростях потока 7000-25000 ч-1, соотношении NH3/NOx=1,1-1,25 и объемной доле NOx на входе в реактор 0,05-0,16 об. %. Заявленное изобретение позволяет получать катализатор, устойчивый к дезактивации в газовых потоках, содержащих соединения серы и/или пары воды, а также позволяет подбирать оптимальные гидродинамические режимы работы промышленных реакторов. 2 н. и 3 з.п. ф-лы, 8 пр., 3 табл.

1. Катализатор для очистки отходящих газов от оксидов азота селективным каталитическим восстановлением аммиаком в окислительных условиях, включающий оксиды алюминия и ванадия, характеризующийся тем, что содержит V2O5 в количестве 5-14 мас. %, по меньшей мере одно соединение элемента из группы: марганец, кремний, кальций в количестве 0,1-10 мас. % в пересчете на оксид, титан в количестве 0,1-65 мас. % в пересчете на оксид, Al2O3 – остальное; при этом общий объем пор в катализаторе составляет 0,35-0,65 см3/г, пористая структура имеет бимодальное распределение пор по размерам с двумя максимумами, первый максимум в диапазоне диаметров пор 2-50 нм, второй максимум в диапазоне диаметров пор 100-2500 нм, причем объем пор с диаметром более 100 нм составляет не менее 20 % в общем удельном объеме пор, удельная поверхность по БЭТ составляет 110-300 м2/г, механическая прочность на истирание составляет не менее 94 %.

2. Катализатор по п. 1, отличающийся тем, что имеет форму гранул в виде цилиндра с диаметром окружности 4-6 мм, четырехлистника с диаметром описанной окружности 4-6 мм, сферы с диаметром 3-8 мм или кольца с внешним диаметром 6-10 мм.

3. Катализатор по любому из пп. 1, 2, отличающийся тем, что получен методом смешения предшественников оксидов алюминия и ванадия или предшественников оксидов алюминия и ванадия и по меньшей мере одного соединения элемента из группы: марганец, кремний, кальций, титан.

4. Катализатор по любому из пп. 1, 2, отличающийся тем, что получен методом пропитки носителя на основе оксида алюминия или оксида алюминия, включающего по меньшей мере один элемент из группы: марганец, кремний, кальций, титан, соединениями ванадия, или ванадия и марганца.

5. Способ очистки отходящих газов от оксидов азота в процессе селективного каталитического восстановления аммиаком в присутствии кислорода с использованием катализатора по любому из пп. 1-4, который осуществляют при температурах 220-360°С, объемных скоростях потока 7000-25000 ч-1, соотношении NH3/NOx=1,1-1,25 и объемной доле NOx на входе в реактор 0,05-0,16 об. %.

| АЛЮМОВАНАДИЕВЫЙ КАТАЛИЗАТОР СЕЛЕКТИВНОЙ ОЧИСТКИ ОТ ОКСИДОВ АЗОТА АММИАКОМ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2167708C1 |

| Катализатор, способ его приготовления и способ очистки отходящих газов от оксидов азота | 2017 |

|

RU2647847C1 |

| Катализатор гидрирования и гидролиза сернистых соединений в отходящих газах процесса Клауса и способ его применения | 2023 |

|

RU2812535C1 |

| КАТАЛИЗАТОР С БИМОДАЛЬНЫМ РАСПРЕДЕЛЕНИЕМ ПОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ ПУТЕМ ПЕРЕМЕШИВАНИЯ С АКТИВНОЙ ФАЗОЙ И ЕГО ПРИМЕНЕНИЕ В ГИДРООБРАБОТКЕ УГЛЕВОДОРОДНЫХ ОСТАТКОВ | 2015 |

|

RU2687084C2 |

| WO 2004052534 A1, 24.06.2004 | |||

| US 6780817 B1, 24.08.2004. | |||

Авторы

Даты

2025-03-11—Публикация

2024-03-11—Подача