Предлагаемое изобретение относится к космической технике, в частности, к устройствам для испытаний топливного бака космического аппарата (КА), снабженного капиллярным заборным устройством, в процессе его изготовления и приемки.

Известно использование в КА топливных баков с механическим разделением фаз топлива и вытеснительного газа с помощью эластичной непроницаемой промежуточной перегородкой [Пневмогидравлические системы двигательных установок с жидкостными реактивными двигателями, под. Ред. В.Н. Челомея, Москва, М, 1978 г., стр. 21, рис. 2.1]. Поскольку в такой конструкции баков топливо и вытеснительный газ отделены друг от друга элементом, изготовленным из сплошного газонепроницаемого материала, то в топливном баке не происходит растворение и смешивание вытеснительного газа с компонентами топлива, что упрощает его конструкцию и проведение испытаний.

Однако, недостаткам такой конструкции бака является относительно невысокая химическая и механическая стойкость материала фазоразделителя, что уменьшает надежность топливной системы и срок эксплуатации КА.

В связи с этим для КА с большим сроком активного существования были разработаны баки с использованием иных принципов подачи топлива, в том числе, капиллярного эффекта. Такие баки характеризуются наличием свободной поверхности жидкости компонента рабочего тела (КРТ) и использованием внутрибакового устройства капиллярного типа (ВБУ КТ).

Известные топливные баки с ВБУ КТ можно разделить на два основных вида: баки на основе тотальной капиллярной системы отбора жидкого топлива (ТКСОЖ) [«Капиллярные системы отбора жидкости из баков космических летательных аппаратов», под ред. В.М. Поляева, Москва, УНПЦ «Энергомаш»,1997 г., стр. 72-82, рис. 3.34-3.46] и баки на основе локальной капиллярной системы отбора жидкого топлива (ЛКСОЖ) [«Капиллярные системы отбора жидкости из баков космических летательных аппаратов», под ред. В.М. Поляева, Москва, УНПЦ «Энергомаш», 1997 г., стр. 92-95, рис. 4.15-4.17].

Наилучшими характеристиками обладают двигательные установки с топливными баками на основе ТКСОЖ, однако для их подтверждения необходимо проведение достаточно сложных испытаний.

При этом в процессе изготовления топливных баков с ВБУ КТ контролируют характеристики как полностью собранных баков, так и их узлов, и в первую очередь фазоразделительных устройств (ФУ). К числу наиболее важных характеристик, влияющих на работоспособность ВБУ КТ и контролируемых в процессе приемо-сдаточных (контрольных) испытаний, являются гидравлические характеристики, в том числе, капиллярная удерживающая способность (КУС) экранов и гидравлическое сопротивление (ГС), контролируемые при проведении приемо-сдаточных испытаний.

Примером топливного бака с ТКСОЖ является конструкция бака приведенная в патенте РФ 2657137. Топливный бак содержит сферическую оболочку, набор меридиональных перегородок, соединенных поперечными силовыми элементами в единую жесткую конструкцию внутри бака, штуцеры для подачи в бак топлива и газа наддува, расположенные диаметрально-противоположно вдоль оси бака, и внутрибаковое заборное устройство капиллярного типа с фазово-разделительным устройством, содержащим экраны в виде усеченных конусов и меридиональные пластины, расположенные между экранами, выполненные из пористого сетчатого материала.

Известен стенд для исследования гидродинамических процессов в топливных баках летательных аппаратов с капиллярными заборными устройствами в условиях невесомости, содержащий установленные на борту летательного аппарата платформу для размещения и монтажа элементов стенда, расходную емкость, заправленную рабочей жидкостью и снабженную гибким элементом для разделения ее объема на газовую и жидкую полости, сменную модель топливного бака с внутрибаковое капиллярном заборным устройством, пневматические и гидравлические магистралями для подачи вытеснительного газа и модельной жидкости в модель бака, штуцера для их подсоединения магистралей к модели бака, датчик расхода, и регулятор расхода модельной жидкости, дифференциальный манометр, датчик визуального наблюдения и иные элементы управления, автоматики и контроля [патент SU 1799464].

Указанное устройство позволяет в реальных космических условиях эксплуатации бака провести испытания модели топливного бака с ВБУ КТ и качественно оценить характеристики КУС и ГС ФУ, однако, испытания модели топливного не могут полностью заменить испытание готового бака для штатного изделия.

Кроме того, техническая сложность указанного оборудования и повышенные требования к нему и используемой измерительной аппаратуре в части способности выдерживания перегрузки при старте значительно увеличивают стоимость и трудоемкость проведения испытаний, а также существенно снижают возможность оперативной корректировки программы эксперимента.

Наиболее близким к заявленному устройству аналогом, выбранным в качестве прототипа, является стенд для исследования в наземных условиях функционирования топливного бака с ТКСОЖ, содержащий выполненную в натуральную величину модель топливного бака с ВБУКТ, заправочную емкость, заполненную модельной жидкостью, трубопроводы, запорную и управляющую пневмо - и гидроаппаратуру для подачи модельной жидкости и газа наддува в бак и слива модельной жидкости из бака, подсоединенные к штуцерам для подачи в бак топлива и газа наддува, основание для установки испытываемого топливного бака на стенде и датчик расхода модельной жидкости. [«Капиллярные системы отбора жидкости из баков космических летательных аппаратов», под ред. В.М. Поляева, Москва, УНПЦ «Энергомаш»,1997 г., стр. 173, 319-320, рис. 5.42, 11.3, 11.4, таблица 11.3].

Указанное устройство обеспечивает в наземных условиях возможность контроля за изменением характеристик КУС или ГС ФУ топливного бака с ВБУ КТ в процессе слива модельной жидкости из бака, однако, это возможно осуществлять только в последовательном порядке, поскольку для контроля каждой из этих характеристик требуется свой вариант комплектация оборудования стенда.

Технической проблемой, решаемого предлагаемого изобретения, является обеспечение возможности без изменения комплектации стенда в течение одной операции - слива модельной жидкости из испытываемого топливного бака с ВБУ КТ произвести измерение двух технические характеристик: КУС и ГС ФУ, что позволяет уменьшить время и затраты на проведение испытаний и повысить достоверность получаемых результатов.

Решение технической проблемы обеспечивается тем, что в отличие от известного стенда для испытаний топливного бака космического аппарата, снабженного штуцерами для подачи в бак топлива и газа наддува и внутрибаковым заборным устройством капиллярного типа с фазово-разделительным устройством, который содержит заправочную емкость, заполненную модельной жидкостью, пневмо- и гидроаппаратуру для подачи и слива модельной жидкости из бака и подачи газа наддува в бак, подсоединенные к штуцерам для подачи в бак топлива и газа наддува, основание для установки испытываемого топливного бака на стенде и датчик расхода модельной жидкости, новым является то, что испытуемый топливный бак установлен в основании сливным штуцером вертикально вниз, а наддувочным штуцером вверх, при этом в состав стенда введены регулятор расхода модельной жидкости, дифференциальный манометр для измерения давления жидкости в баке и система регистрации и сравнения данных о давлении модельной жидкости в баке и ее расходе в зависимости от времени, причем дифференциальный манометр подсоединен к штуцеру для подачи и слива топлива, и, дополнительно, через технологический штуцер, установленный в баке вблизи штуцера для подачи и слива топлива, подключен к внутренней полости бака, с обеспечением возможности замера разности давления модельной жидкости на выходе из бака до и после ее прохождения через фазово-разделительное устройство, а датчик расхода модельной жидкости и регулятор расхода модельной жидкости установлены на выходе сливного трубопровода из бака, при этом выход сливного трубопровода из заправочной емкости подсоединен к сливному трубопроводу из бака, а система регистрации и сравнения данных подключена к дифференциальному манометру и датчику расхода модельной жидкости.

Кроме того, основание для испытываемого топливного бака установлено на весах.

Кроме того, в сливном трубопроводе из бака между штуцером для подачи в бак топлива и датчиком расхода жидкости установлен датчик визуального наблюдения за потоком модельной жидкости.

Установка испытуемого топливного бака в основании сливным штуцером вертикально вниз, а наддувочным штуцером вверх обеспечивает при сливе модельной жидкости соответствие направления ее перемещения во внутренней полости бака к фазово-разделительному устройству направлению перемещения топлива в баке под действием вытеснительного усилия, создаваемого тягой двигателя.

Введение в состав стенда регулятора расхода модельной жидкости, дифференциального манометра для измерения давления жидкости в баке и системы регистрации и сравнения данных о давлении модельной жидкости в баке и ее расходе в зависимости от времени, а также подсоединение дифференциального манометра к штуцеру для подачи и слива топлива, и, дополнительно, через технологический штуцер, установленный в баке вблизи штуцера для подачи и слива топлива, к внутренней полости бака, обеспечивает возможность замера разности давления модельной жидкости на выходе из бака до и после ее прохождения через фазово-разделительное устройство. Установка датчика расхода модельной жидкости и регулятора расхода модельной жидкости на выходе сливного трубопровода из бака, когда выход сливного трубопровода из заправочной емкости подсоединен к сливному трубопроводу из бака, а система регистрации и сравнения данных подключена к дифференциальному манометру и датчику расхода модельной жидкости позволяет без изменения комплектации стенда во время операции по сливу модельной жидкости из бака за счет изменения расхода модельной жидкости последовательно реализовать два различных гидродинамических процесса в баке для измерения ГС и КУС, и осуществить с необходимой достоверностью соответствующие измерения.

Также наличие датчика расхода жидкости и системы сохранения и обработки данных измерений позволяет определить уровень жидкости в баке и общий объем слитой жидкости.

Установка основания для испытываемого топливного бака установлено на весах позволяет упрощенным расчетно-экспериментальным методом достоверно определить уровень жидкости в испытываемом топливном баке.

Установка в сливном трубопроводе из бака между штуцером для подачи в бак топлива и датчиком расхода жидкости датчика визуального наблюдения за потоком модельной жидкости датчика визуального наблюдения за потоком модельной жидкости позволяет во время операции по сливу жидкости достоверно измерить до какого момента времени можно проводить измерения ГС ФУ, а после этого приступить к измерению КУС ФУ.

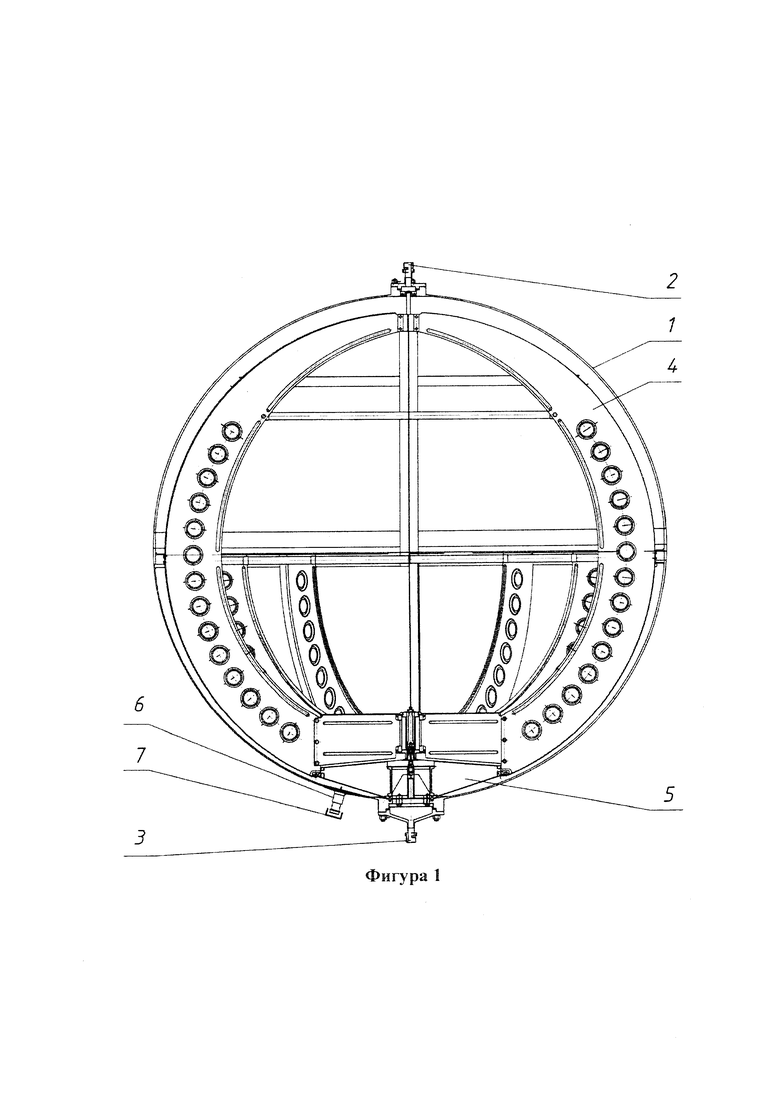

Сущность изобретения поясняется чертежами, где:

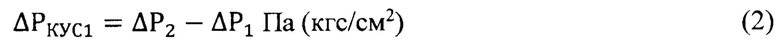

Фиг. 1 - общий вид топливного бака КА с ВБУ КТ в разрезе;

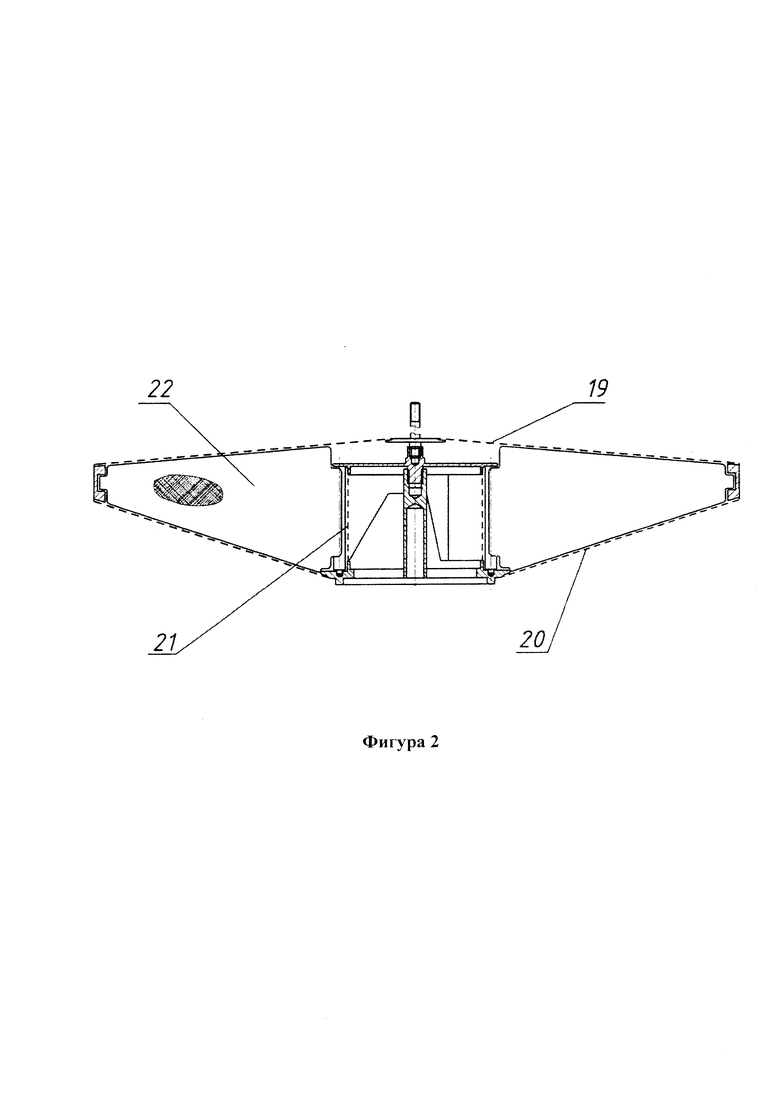

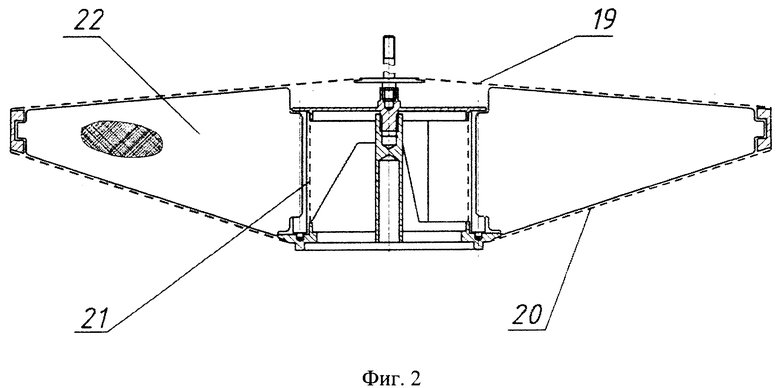

Фиг. 2 - общий вид ФУ ВБУ КТ в разрезе;

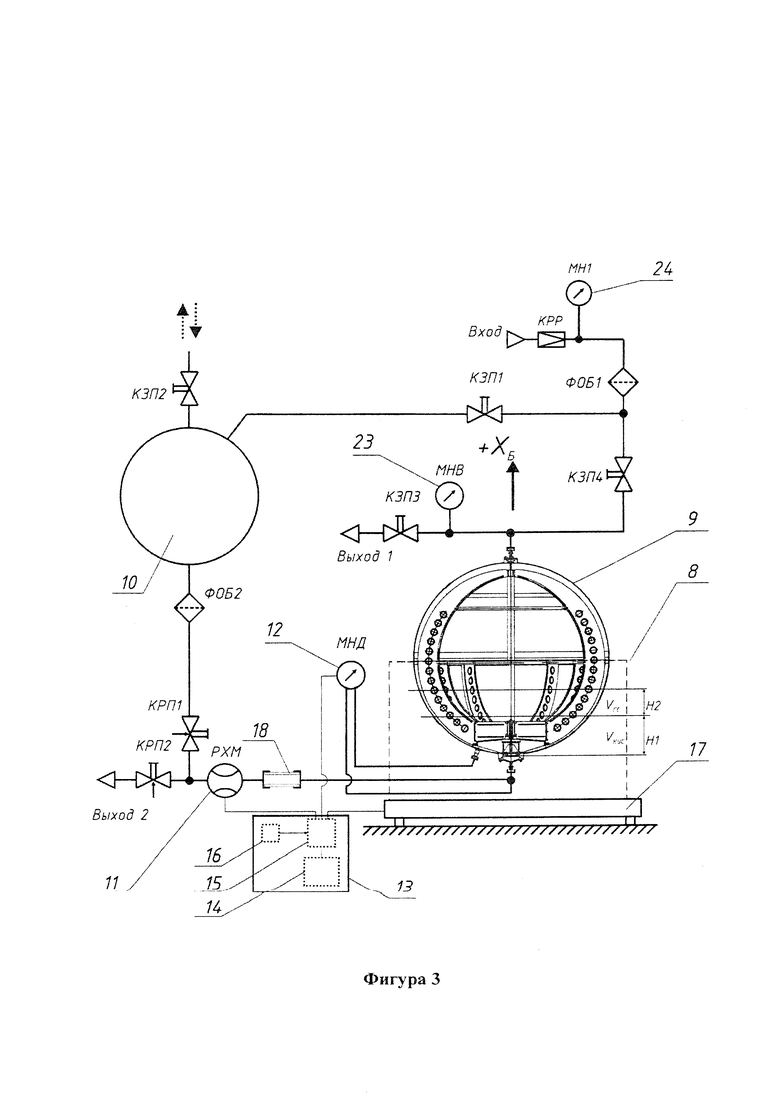

Фиг. 3 - общий вид стенда для испытаний топливного бака КА с ВБУ КТ;

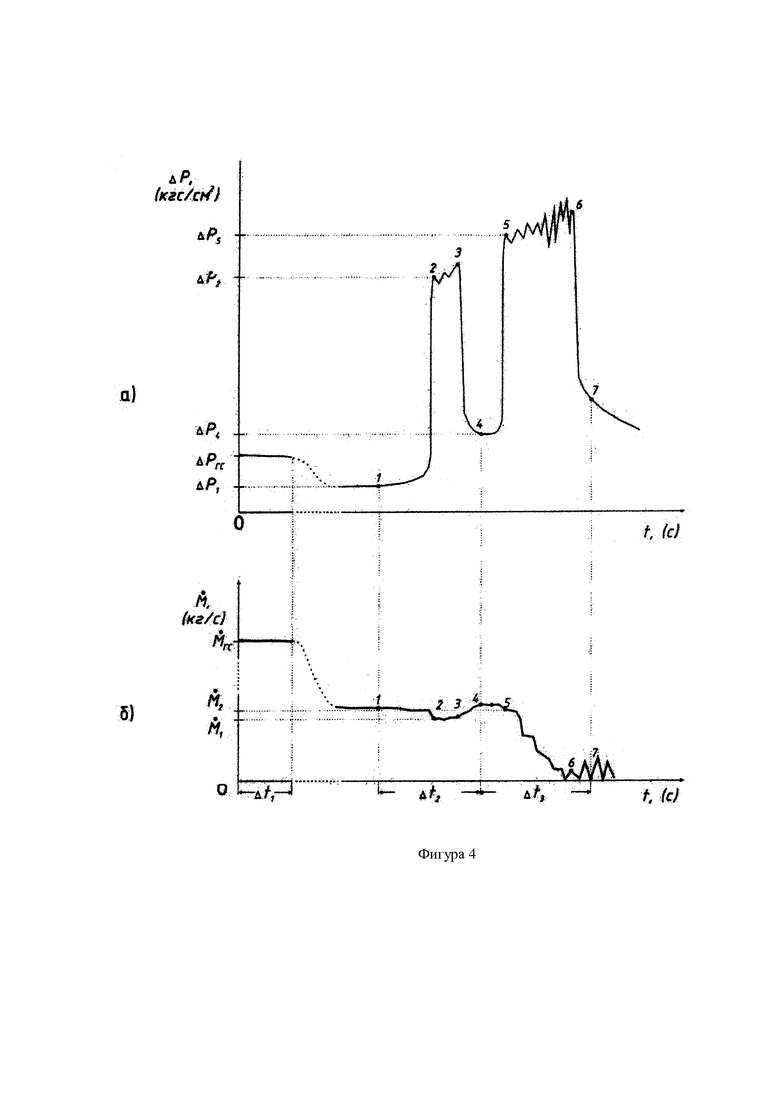

Фиг. 4 - график перепада давления (а) и график расхода модельной жидкости (б) при сливе модельной жидкости из бака.

Испытываемый топливный бак с ВБУ КТ состоит из оболочки 1, в которой имеется штуцер наддувный 2 (для подачи газа наддува) и штуцер сливной 3 (для заправки и отбора топлива из бака), а также ВБУ КТ включающее радиальные ребра 4, фазово-разделительное устройство 5. Вблизи сливного штуцера 3 в оболочке бака 1 имеется дополнительный технологический штуцер 6, выход которого герметично заглушен заглушкой 7.

Стенд содержит основание 8 для установки испытываемого топливного бака 9 на стенде сливным штуцером 3 вертикально вниз, а наддувным штуцером 2 вверх, заправочную емкость 10, заполненную модельной жидкостью, пневмо - и гидроаппаратуру для подачи модельной жидкости и газа наддува в бак 9 и слива модельной жидкости из бака, подсоединенные к штуцерам для подачи в бак топлива и газа наддува, топливного бака 9 КА с ВБУКТ. При этом в состав стенда введены цифровой датчик расхода модельной жидкости РХМ 11, цифровой дифференциальный манометр МНД 12 для измерения давления жидкости в баке 9, регулятор расхода КРП2 модельной жидкости и система регистрации и сравнения данных о давлении модельной жидкости 13 в баке и ее расходе в зависимости от времени, которая может включать компьютер 14, устройство сопряжения 15 компьютера 14 с цифровым датчиком расхода модельной жидкости РХМ 11 и цифровым дифференциальным манометром МНД 12, а также блок электропитания 16. Дифференциальный манометр МНД 12 подключен к выходу сливного штуцера 3 и, дополнительно, через технологический штуцер 6, установленный в баке 9 вблизи штуцера для подачи топлива 3, подключен к внутренней полости бака 9, с обеспечением возможности замера разности давления модельной жидкости на выходе из бака 9 до и после ее прохождения через фазово-разделительное устройство 5. Датчик расхода модельной жидкости РХМ 11 и регулятор расхода модельной жидкости КРП2 установлены на выходе сливного трубопровода из бака 9, при этом выход сливного трубопровода из заправочной емкости 10 подсоединен к сливному трубопроводу из бака 9, а система регистрации и сравнения данных 13 подключена к дифференциальному манометру и датчику расхода модельной жидкости РХМ 11. При этом основание 8 для испытываемого топливного бака может быть установлено на весах 17. Кроме того, в сливном трубопроводе из бака 9 между штуцером 3 для подачи в бак топлива и датчиком расхода жидкости РХМ 11 может быть установлен датчик визуального наблюдения 18 за потоком модельной жидкости. Фазово-разделительное устройство 5 может включать экраны 19, 20 и 21 и меридиональные пластины 22, расположенные между экранами 19 и 20, выполненные из пористого сетчатого материала, аналогично устройству раскрытому в патенте РФ 2657137.

Предлагаемый стенд работает следующим образом.

Перед началом испытаний выполняют следующие подготовительные операции.

Испытываемый топливный бак 9 с ВБУ КТ устанавливают на основание 8 так, чтобы сливной штуцер 3 оказался в его нижней точке. Для этого продольную ось «+ХБ» ориентируют вертикально. С выхода дополнительного технологического штуцера 6 снимают съемную герметичную заглушку 7 и герметично вводят через него во внутреннюю полость топливного бака один из измерительных трубопроводов цифрового дифференциального манометра МНД 12, так чтобы его конец находился вблизи поверхности фазово-разделительного устройства (ФУ) 5.

Другой измерительный трубопровод дифференциального манометра МНД 12 также герметично вводят через отвод в заправочно-сливном трубопроводе и сливной штуцер 3 во внутреннюю полость топливного бака 9 так, чтобы конец измерительного трубопровода попал во внутреннюю полость второго экрана ФУ 5 и оказался с концом первого измерительного трубопровода на одном уровне.

Все клапаны запорные ручные КЗП1 - КЗП4 и клапаны регулирующие ручные КРП1, КРП2 первоначально находятся в закрытом положении.

В заправочную емкость 10 через запорный клапан КЗП2 заливают модельную жидкость (например, 96% этиловым спиртом) в необходимом количестве. Затем испытуемый топливный бак 9 заправляют необходимым количеством модельной жидкости. Необходимый объем модельной жидкости рассчитывают из условия:

где

VКУС - объем модельной жидкости, необходимый для того, чтобы ФУ 5 было полностью погружено в модельную жидкость на начало испытаний по измерению КУС ФУ, м3. Этому объему соответствует высота «Н1» сектора бака, заполненного модельной жидкостью.

VГС - объем модельной жидкости необходимый для того, чтобы выполнить достаточное число измерений с известным темпом и расходом модельной жидкости для определения ГС ФУ 5. Этому объему соответствует высота «Н2» сектора бака 9, заполненного модельной жидкостью. Заправку контролируют с помощью весов 17 или по показаниям расходомера РХМ 11.

Заправка топливного бака 9 выполняется вакуумным методом. Для этого открывают клапан запорный ручной КЗПЗ и с помощью вакуумного насоса «Выход 1» по показаниям мановакуумметра МНВ 23 откачивают внутреннюю полость топливного бака до необходимого вакуума, например, от 5 до 10 мм рт.ст. и закрывают клапан запорный ручной КЗПЗ. Затем открывают клапан запорный ручной КЗП1 и с помощью регулятора КРР подают давление газа наддува в заправочную емкость контролируя его по показаниям манометра МН1 24, например, от 1 до 2 кгс/см2.

Подачу модельной жидкости во время заправки в топливный бак производят плавно открывая клапан регулирующий ручной КРП1 (регулятор расхода модельной жидкости), устанавливая допустимый расход модельной жидкости, например, от 0,1 до 0,2 л/с по показаниям расходомера РХМ 11.

По достижении расчетного значения количества заправляемой модельной жидкости (например, по показаниям весов 17 или расходомера РХМ) клапан регулирующий ручной КРП1 и клапан запорный ручной КЗП1 закрывают.

Фильтры ФОБ1 и ФОБ2 служат для фильтрации соответственно газа наддува и модельной жидкости.

После заправки выполняют контрольные испытания на измерения КУС и ГС ФУ.

Испытания топливного бака 9 проводят в следующем порядке: первоначально проводят испытания по измерению ГС ФУ 5, а затем испытания по измерению КУС ФУ 5.

Испытания бака 9 по измерению ГС ФУ проводят следующим образом.

Открывают клапан запорный ручной КЗП4 и регулятором КРР устанавливают необходимое давление газа наддува внутри топливного бака 9, например, от 1 до 2 кгс/см2. Затем плавно открывают клапан регулирующий ручной КРП2 и устанавливают по показаниям расходомера РХМ заданный при измерениях ГС ФУ 5 расход модельной жидкости, например, от 0,1 до 0,2 л/с.

С помощью цифрового дифференциального манометра МНД 12, устройства сопряжения 15 и компьютера 14 производят измерение с заданной достоверностью и сохранение данных измерений разности давлений между концами его измерительных трубопроводов Δ Ргс, которое численно равно ГС ФУ на заданном расходе Мгс. Блок электропитания 16 при этом обеспечивает функционирование цифрового дифференциального манометра МНД 12, цифрового расходомера РХМ 11 совместно с компьютером.

При этом в период испытаний постоянно контролируют остаток модельной жидкости в баке по показаниям цифрового расходомера РХМ 11 или с помощью электронных весов 17 по измерению массы топливного бака 9.

При необходимости, устанавливают другой заданный расход модельной жидкости Мгс и проводят измерения Δ Ргс ФУ на этом расходе. Испытания по измерению ГС ФУ заканчивают, закрывая клапан регулирующий ручной КРП2, после выработки расчетного количества модельной жидкости предназначенного для этого вида испытаний равного объему VГС. При этом в баке 9 должен остаться остаток модельной жидкости в количестве не менее VКУС.

Далее следуют испытания бака по измерению КУС ФУ, которые проводят следующим образом.

Плавно уменьшают расход модельной жидкости с помощью клапана регулирующего ручного КРП1 и устанавливают его по оказаниям расходомера РХМ 11 до требуемого значения, например, от 0,02 до 0,05 л/с. После этого с помощью цифрового дифференциального манометра МНД 12, устройства сопряжения 15 и компьютера 14 продолжают производить измерение с заданной достоверностью и сохранение данных измерений разности давлений между концами его измерительных трубопроводов на компьютере 14. Причем дифференциальный манометр МНД 12, расходомер РХМ 11 и система сохранения и обработки данных измерений должны быть переведены в ускоренный режим измерения, например, со скоростью менее 1,0 с-1 соответственно измерений и сохранения данных измерений.

По этим данным компьютер 14 во время проведения испытаний или после них (по результатам обработки данных измерений) строит графики измерения разности давлений «ДР» и расхода через ФУ 5 от времени измерений. Вид графиков для двухступенчатой конструкции ФУ 5 представлен на рисунке Фиг. 4. За КУС первого экрана ФУ 5 принимают измеренное значение разности давлений модельной жидкости между точками 2 и 1:

где

- разность давлений, измеренная дифференциальным манометром МНД, соответствующая точке 1 на графике, кгс/см2;

- разность давлений, измеренная дифференциальным манометром МНД, соответствующая точке 1 на графике, кгс/см2;

- разность давлений, измеренная дифференциальным манометром МНД, соответствующая точке 2 на графике, кгс/см2.

- разность давлений, измеренная дифференциальным манометром МНД, соответствующая точке 2 на графике, кгс/см2.

За КУС второго экрана ФУ аналогично принимают измеренное значение разности давлений модельной жидкости между точками 5 и 4.

Слив модельной жидкости выполняют до конца (до выхода газа наддува), который определяют по появлению пузырьков газа в прозрачном участке 18 сливного трубопровода.

На этом испытания топливного бака 9 завершают. Его отсоединяют от стенда, выполняют сушку, удаление паров модельной жидкости, а дополнительный технологический штуцер 6 герметично заглушают заглушкой 7.

Предлагаемое изобретение позволяет во время однократного слива модельной жидкости из бака последовательно реализовать два различных гидродинамических процесса для измерения технических характеристик: ГС и КУС ФУ топливного бака с ВБУ КТ, что позволяет упростить проведение испытаний, а также уменьшить время и затраты на их проведение и повысить достоверность получаемых результатов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для моделирования гидродинамических процессов в топливном баке космического аппарата | 2018 |

|

RU2703745C1 |

| Способ определения гидравлических остатков в баке | 2018 |

|

RU2688585C1 |

| СПОСОБ ОЧИСТКИ ТОПЛИВНЫХ БАКОВ РАКЕТНЫХ БЛОКОВ ОТ ЧАСТИЦ ЗАГРЯЗНЕНИЙ ПРИ ПОДГОТОВКЕ ИХ К СТЕНДОВЫМ ИСПЫТАНИЯМ | 2013 |

|

RU2523811C1 |

| СПОСОБ МОДЕЛИРОВАНИЯ ПРОЦЕССА ГАЗИФИКАЦИИ ОСТАТКОВ ЖИДКОГО РАКЕТНОГО ТОПЛИВА В БАКАХ ОТДЕЛЯЮЩЕЙСЯ ЧАСТИ СТУПЕНИ РАКЕТЫ-НОСИТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2461890C2 |

| Передвижной пункт по техническому обслуживанию криогенных топливных баков | 2023 |

|

RU2810818C1 |

| Стенд для испытаний работоспособности уровнемеров компонентов топлива в баках ракеты-носителя | 2016 |

|

RU2618790C1 |

| УСТРОЙСТВО ДЛЯ ЗАПРАВКИ ТОПЛИВОМ СИСТЕМЫ ТОПЛИВНЫХ БАКОВ ВОЗДУШНОГО СУДНА И СПОСОБ ЗАПРАВКИ | 2007 |

|

RU2452930C2 |

| Стенд для исследования гидродинамических процессов в топливных баках летательных аппаратов с капиллярными заборными устройствами в условиях невесомости | 1991 |

|

SU1799464A3 |

| СПОСОБ И СТЕНД ДЛЯ ОПРЕДЕЛЕНИЯ ГИДРАВЛИЧЕСКИХ ОСТАТКОВ НЕЗАБОРА ТОПЛИВА В БАКЕ РАКЕТЫ | 2013 |

|

RU2543702C1 |

| СПОСОБ МОДЕЛИРОВАНИЯ ПРОЦЕССА ГАЗИФИКАЦИИ ОСТАТКОВ ЖИДКОГО КОМПОНЕНТА РАКЕТНОГО ТОПЛИВА В БАКАХ ОТДЕЛЯЮЩЕЙСЯ ЧАСТИ СТУПЕНИ РАКЕТЫ-НОСИТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2015 |

|

RU2605073C1 |

Предлагаемое изобретение относится к космической технике, в частности, к устройствам для испытаний топливного бака космического аппарата (КА), снабженного капиллярным заборным устройством, в процессе его изготовления и приемки. Стенд для испытаний топливного бака космического аппарата, снабженного штуцерами для подачи в бак топлива и газа наддува и внутрибаковым заборным устройством капиллярного типа с фазово-разделительным устройством, содержит заправочную емкость, заполненную модельной жидкостью, пневмо- и гидроаппаратуру для подачи и слива модельной жидкости из бака и подачи газа наддува в бак, подсоединенные к штуцерам для подачи в бак топлива и газа наддува, основание для установки испытываемого топливного бака на стенде сливным штуцером вертикально вниз, а наддувочным штуцером вверх и датчик расхода модельной жидкости. При этом в состав стенда введены регулятор расхода модельной жидкости, дифференциальный манометр для измерения давления жидкости в баке и система регистрации и сравнения данных о давлении модельной жидкости в баке и ее расходе в зависимости от времени. Дифференциальный манометр подсоединен к штуцеру для подачи и слива топлива, и, дополнительно, через технологический штуцер, установленный в баке вблизи штуцера для подачи и слива топлива, подключен к внутренней полости бака, с обеспечением возможности замера разности давления модельной жидкости на выходе из бака до и после ее прохождения через фазово-разделительное устройство. Датчик расхода модельной жидкости и регулятор расхода модельной жидкости установлены на выходе сливного трубопровода из бака, при этом выход сливного трубопровода из заправочной емкости подсоединен к сливному трубопроводу из бака, а система регистрации и сравнения данных подключена к дифференциальному манометру и датчику расхода модельной жидкости. Предлагаемое изобретение позволяет во время однократного слива модельной жидкости из бака последовательно реализовать два различных гидродинамических процесса для измерения технических характеристик, что позволяет упростить проведение испытаний, а также уменьшить время и затраты на их проведение и повысить достоверность получаемых результатов. 2 з.п. ф-лы, 4 ил.

1. Стенд для испытаний топливного бака космического аппарата, снабженного штуцерами для подачи в бак топлива и газа наддува и внутрибаковым заборным устройством капиллярного типа с фазово-разделительным устройством, содержащий заправочную емкость, заполненную модельной жидкостью, пневмо- и гидроаппаратуру для подачи и слива модельной жидкости из бака и подачи газа наддува в бак, подсоединенные к штуцерам для подачи в бак топлива и газа наддува, основание для установки испытываемого топливного бака на стенде и датчик расхода модельной жидкости, отличающийся тем, что испытуемый топливный бак установлен в основании сливным штуцером вертикально вниз, а наддувочным штуцером вверх, при этом в состав стенда введены регулятор расхода модельной жидкости, дифференциальный манометр для измерения давления жидкости в баке и система регистрации и сравнения данных о давлении модельной жидкости в баке и ее расходе в зависимости от времени, причем дифференциальный манометр подсоединен к штуцеру для подачи и слива топлива, и, дополнительно, через технологический штуцер, установленный в баке вблизи штуцера для подачи и слива топлива, подключен к внутренней полости бака, с обеспечением возможности замера разности давления модельной жидкости на выходе из бака до и после ее прохождения через фазово-разделительное устройство, а датчик расхода модельной жидкости и регулятор расхода модельной жидкости установлены на выходе сливного трубопровода из бака, при этом выход сливного трубопровода из заправочной емкости подсоединен к сливному трубопроводу из бака, а система регистрации и сравнения данных подключена к дифференциальному манометру и датчику расхода модельной жидкости.

2. Стенд для испытаний топливного бака по п. 1, отличающийся тем, что основание для испытываемого топливного бака установлено на весах.

3. Стенд для испытаний по п. 1, отличающийся тем, что в сливном трубопроводе из бака между штуцером для подачи в бак топлива и датчиком расхода жидкости установлен датчик визуального наблюдения за потоком модельной жидкости.

| "Капиллярные системы отбора жидкости из баков космических летательных аппаратов", под ред | |||

| В.М | |||

| Поляева, Москва, УНПЦ "Энергомаш",1997 г., стр | |||

| Джино-прядильная машина | 1922 |

|

SU173A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| СТЕНД ДЛЯ ОПРЕДЕЛЕНИЯ ГИДРАВЛИЧЕСКИХ ОСТАТКОВ НЕЗАБОРА ТОПЛИВА В БАКЕ РАКЕТЫ | 2013 |

|

RU2543703C1 |

| Стенд для исследования гидродинамических процессов в топливных баках летательных аппаратов с капиллярными заборными устройствами в условиях невесомости | 1991 |

|

SU1799464A3 |

| US 20150276554 A1, 01.10.2015. | |||

Авторы

Даты

2025-02-21—Публикация

2023-10-18—Подача