Изобретение относится к космической технике, в частности к устройствам для моделирования гидродинамических процессов в топливном баке космического аппарата (КА), снабженном капиллярным заборным устройством. Результаты исследований, полученные посредством моделирования указанных гидродинамических процессов, используются при проектировании топливных баков и систем подачи компонентов ракетного топлива (КРТ) в жидкостных ракетных двигательных установках (ЖРДУ) космических аппаратов, работающих в условиях невесомости (микрогравитации) и подвергающихся действию ускорений при выполнении активных маневров в космическом пространстве.

Под невесомостью (или микрогравитацией) принято считать такое состояние тел, когда тела (в том числе и жидкости) не взаимодействуют с опорой (отсутствует сила нормального давления, вызываемая Земным притяжением или притяжением другого небесного тела, и, соответственно, нет трения об опору), а движение тел определяется силами взаимного притяжения (гравитации) и поверхностного натяжения (для жидкостей), которые малы. Абсолютная невесомость недостижима. Например, на Международной космической станции все тела находятся в состоянии микрогравитации, потому что неоднородность гравитационного поля Земли, постоянное изменение положение ориентации станции и другие явления создают ускорения, достигающие значений от 10-4 до 10-1 м/с2. Такая же микрогравитация будет иметь место в топливных баках КА, расположенных на орбите Луны или других космических объектов.

Кроме того, при летной эксплуатации КА в периоды активных маневров (коррекции и ориентации) вследствие работы ЖРД на КА действуют небольшие ускорения порядка от 10-2 до 10-1 м/с.

В настоящее время для подачи топлива в ЖРДУ КА с большим сроком активного существования известно использование топливных баков, имеющих свободную поверхность жидкости КРТ и содержащих внутрибаковое заборное устройство капиллярного типа (ВБУ КТ) для забора топлива на основе капиллярного эффекта.

Известные топливные баки с ВБУ КТ можно разделить на два основных вида: баки на основе тотальной капиллярной системы отбора жидкого топлива (ТКСОЖ) [«Капиллярные системы отбора жидкости из баков космических летательных аппаратов», под ред. В.М. Поляева, Москва, УНПЦ «Энергомаш»,1997 г., стр. 72-82, рис. 3.34-3.46] или баки на основе локальной капиллярной системы отбора жидкого топлива (ЛКСОЖ) [«Капиллярные системы отбора жидкости из баков космических летательных аппаратов», под ред. В.М. Поляева, Москва, УНПЦ «Энергомаш»,1997 г., стр. 92-95, рис. 4.15-4.17]. При этом потенциально более высокими характеристиками обладают ДУ на основе тотальной капиллярной системы отбора жидкого топлива (ТКСОЖ), однако они имеют сложную конструкцию и высокую стоимость, в связи с чем предпочтительней использовать баки на основе локальной капиллярной системы отбора жидкого топлива (ЛКСОЖ) в тех случаях, когда они в состоянии обеспечить выполнение требований технического задания для разрабатываемого КА. По этой причине для оценки правильности выбора типа капиллярной системы отбора жидкого топлива и ее конструкции особое значение приобретает использование различных аналитических расчетных методов, позволяющих принять наиболее оптимальное решение.

В связи с этим перед разработчиком в процессе разработки новых образцов топливных баков ДУ КА всегда стоит задача верификации результатов используемых аналитических методов оценки работоспособности конструкции, расчетов физических процессов, диапазонов технических характеристик и т.п.посредством проверки их соответствия существующим экспериментальным данным, подтверждающим выводы вычислений в заданном диапазоне изменений начальных условий.

При этом, экспериментальные исследования и испытания являются одним из важнейших, а также самым трудоемким и дорогостоящим компонентом всего цикла создания изделий ракетно-космической техники, в том числе и топливных баков с ВБУ КТ. Хронологически в процессе разработки новых образцов топливных баков ДУ КА разграничивают несколько этапов (видов) испытаний: отработочные и контрольные. Отработочные испытания начинаются в процессе конструирования и завершаются на этапе наземной экспериментальной отработки. По их результатам вносятся изменения в конструкторскую и технологическую документацию. Задачами отработочных испытаний является:

заключение о правильности выбора конструкции и технологии изготовления;

проверка соответствия рабочих параметров и технических характеристик нормативным значениям (наиболее важными контролируемыми техническими параметрами ВБУ КТ является: количество невырабатываемых остатков КРТ, сплошность [отсутствие газовых включений] подачи КРТ во время активных всех маневров КА, обеспечение контроля положения центра масс КРТ в баке на всех этапах полета КА);

подтверждение возможности достижения требуемого значения вероятности безотказной работы (ВБР);

констатация пригодности расчетных и испытательных методик.

При испытаниях топливные баки ДУ КА подвергаются всему спектру внешних факторов, действующих во время летной эксплуатации. Ключевым фактором при испытаниях является воспроизведение невесомости (микрогравитации), а также воздействия небольших ускорений, возникающих на различных этапах полета КА.

В наземных условиях имитацию невесомости (микрогравитации) и условий с небольшой гравитацией для твердых тел, производят путем обезвешивания: либо погружения твердых тел в емкость с жидкостью и подбора подъемной гидростатической силы за счет плотности жидкости, либо путем подвешивания твердых тел на нитях с противовесами равными массе тел. Таким способом осуществляют тренировку космонавтов, отработку на Земле космических экспериментов. Моделирование поведения жидкостей, а именно - гидродинамических процессов в топливном баке КА, с помощью нитей невозможно, а моделирование с помощью подъемной гидростатической силы для двух несмешивающихся жидкостей разной плотности позволяет моделировать только установившиеся (стационарные) положения модельной жидкости и жидкости имитатора газа [«Капиллярные системы отбора жидкости из баков космических летательных аппаратов», под ред. В.М. Поляева, Москва, УНПЦ «Энергомаш»,1997 г., стр. 128].

Известно устройство для моделирования гидродинамических процессов в топливном баке КА, снабженном капиллярным заборным устройством, когда невесомость (микрогравитация) создают в специальной падающей капсуле, которую сбрасывают с «башни невесомости» [В.Б. Сапожников, В.И. Крылов, Ю.М. Новиков, Д.А. Ягодников. «Наземная отработка капиллярных фазоразделителей на основе комбинированных пористо сетчатых материалов для топливных баков жидкостных ракетных двигателей верхних ступеней ракет-носителей, разгонных блоков и космических аппаратов», Инженерный журнал: наука и инновации, 2013, вып.4, стр. 9-10, рис. 1; В. Б. Сапожников, Я. П. Гришко, А. В. Корольков, В. А. Большаков, Ю.М. Новиков, С.Б. Константинов, М.Б. Мартынов «Применение комбинированных пористо-сетчатых материалов в конструкции внутрибаковых устройств двигательных установок космических аппаратов, верхних ступеней ракет-носителей и разгонных блоков, Авиационная и ракетно-космическая техника», 2011, стр. 122-126].

Для этого внутри капсулы жестко закрепляют монтажную раму, внутри которой перемещается плавающий контейнер с установленными в нем моделью бака, измерительной и видеорегистрирующей аппаратурой. При сбрасывании падающей капсулы одновременно начинается перемещение контейнера внутри капсулы.

Аэродинамическая нагрузка при свободном падении воспринимается корпусом капсулы, а парящий внутри нее контейнер с моделью подвергается ускорениям не более 10-3÷10-4 м/с2.

Для создания отрицательных продольных ускорений модели нерастяжимая нить крепится к вершине модели и через систему роликов, установленных в контейнере, соединяется с пружиной или резиновым жгутом, свободный конец которого крепится к верхней крышке корпуса контейнера. В этом случае перемещается только одна модель относительно корпуса парящего контейнера. Положительные продольные ускорения модели обеспечивается за счет фрикционного механизма, закрепленного наверху «башни невесомости».

Указанное устройство для моделирования обеспечивает возможность проведения испытаний на Земле, при нормальном атмосферном давлении; устанавливать различную измерительную аппаратуру, функционирующую в наземных условиях; оперативно корректировать программу проведения испытаний. Недостатком устройства является невысокая продолжительность времени свободного падения контейнера (например, порядка 1,5÷2,0 с при высоте свободного падения капсулы 20 м), что вносит ограничение на исследование процессов с большой продолжительностью переходного процесса. При этом измерительное оборудование и модели должны выдерживать перегрузки порядка 2÷3 ед., создаваемые системой торможения в конце падения капсулы.

Известно создание условий невесомости (микрогравитации) при проведении испытаний моделей топливных баков с использованием самолета-лаборатории [«Капиллярные системы отбора жидкости из баков космических летательных аппаратов», под ред. В.М. Поляева, Москва, УНПЦ

«Энергомаш»,1997 г., стр. 27, 130 - 131, рис. 1.32, 4.40]. Невесомость (микрогравитацию) создают при движении самолета по определенным образом контролируемой пилотом выпуклой-падающей (баллистической) по отношению к земной поверхности траектории.

Продолжительность опыта на борту самолета может достигать 30÷40 с, а также имеется возможность установки различной измерительной аппаратуры, функционирующей в наземных условиях. Однако, необходимость наличия специального самолета для проведения испытаний, обеспечивающего возможность свободного плавания модели по объему кабины самолета, а также повышенные требования к измерительному оборудованию и модели в части допустимых перегрузок, возникающих при ускорении достигающем 20÷30 м/с2 на вогнутых участках траектории полета, технически усложняет проведение испытаний, увеличивает расходы на их проведение, а также требует от персонала, проводящей испытания в самолете, специальной подготовки.

Известно устройство для моделирования поведения модельной жидкости внутри модели топливного бака на борту орбитальной станции, выполненное в виде сменной трехмерной уменьшенной прозрачной модели бака с ВБУ КТ, а также гидравлического стенда, на котором проводят испытания. Гидравлический стенд с установленной на нем моделью бака с ВБУ КТ размещают на КА [«Экспериментально-теоретическое исследование работоспособности топливного бака КА «Купон» с капиллярным ВБУ», Научно-технический отчет, Научно-исследовательский институт прикладной математики и механики МГТУ им. Н.Э. Баумана, Москва, 1997 г., стр. 42-59; патент SU 1799464]. Испытания модели бака с ВБУ КТ проводятся в условиях постоянно действующей невесомости (микрогравитации).

Гидравлический стенд оборудован специальной платформой, на которой размещают емкость с модельной жидкостью; электрический насос, обеспечивающий необходимый в экспериментах расход модельной жидкости через модель топливного бака, ее заправку и слив; различные пневматические и гидравлические, ручные и электрические агрегаты (клапана) для управления подачей вытеснительного газа и модельной жидкости в модели топливного бака; комплект различной измерительной аппаратуры и видеорегистраторов.

Для моделирования воздействия небольших ускорений, платформа с прозрачной модель бака с ВБУ КТ может находиться в покое или вращаться вокруг некоторой оси (например, «X») с регулируемой угловой скоростью (например, 2,5÷30 об/мин). При этом ось топливного бака (например, «Y») фиксируют перпендикулярно оси вращения «X». Для моделирования боковых ускорений, модель поворачивают на необходимый фиксированный угол от направления оси «Y».

Использование указанного устройства обеспечивает проведение испытаний без ограничения во времени действия невесомости возможность моделирования воздействия любого вида (осевых и боковых) ускорений на модель топливного бака, а также возможность не только инструментального измерения и контроля, но и непосредственного участия космонавта в проведении эксперимента.

Однако, техническая сложность указанного оборудования и повышенные требования к нему и используемой измерительной аппаратуре в части способности выдерживания перегрузок при старте значительно увеличивают стоимость и трудоемкость проведения испытаний, а также существенно снижают возможность оперативной корректировки программы эксперимента.

Наиболее близким к заявленному устройству аналогом, выбранным в качестве прототипа, является устройство для моделирования гидродинамических процессов в наземных условиях, содержащее плоский прозрачный контейнер, с узкой внутренней полостью, образованной двумя параллельными стенками контейнера, герметично соединенными с боковыми стенками, частично заполненной испытуемой жидкостью, поворотное основание для установки контейнера и механизм разворота основания относительно горизонтальной плоскости [авт.св. 339465, опубл. 24.05.1972].

Использование указанного устройства обеспечивает возможность длительных наблюдений за гидростатическими и гидродинамическими процессами в контейнерах заполненных испытуемой жидкостью при моделировании условий невесомости в наземных условиях, не требует дорогостоящего оборудования и обеспечивает возможность оперативной корректировки программы эксперимента по результатам испытаний.

Однако, возможности применения устройства для исследования гидродинамических процессов в топливных баках КА, снабженных капиллярным заборным устройством, весьма ограничены, т.к. его конструкция не учитывает особенности конструкции указанных баков, что не позволяет при проведении испытаний обеспечить необходимое соответствие моделируемых гидродинамических процессов реальным процессам, происходящих в топливных баках КА в условиях невесомости и при выполнении активных маневров в космическом пространстве. Соответственно, нельзя обеспечить необходимую достоверность полученной информации и ее пригодность для использования при проектировании топливных баков с капиллярным заборным устройством в системах подачи компонентов ракетного топлива в ЖРДУ.

Технической проблемой, решаемой предлагаемым изобретением, является повышение достоверности моделирования в наземных условиях гидродинамических процессов, происходящих в указанных топливных баках КА в условиях невесомости, при обеспечении возможности проведения испытаний без временных ограничений и снижении затрат на их проведение.

Решение технической проблемы обеспечивается тем, что в отличие от известного устройства для моделирования гидродинамических процессов, содержащего плоский прозрачный контейнер, с узкой внутренней полостью, образованной двумя параллельными стенками контейнера, герметично соединенными с боковыми стенками, частично заполненной испытуемой жидкостью, поворотное основание для установки контейнера и механизм разворота основания относительно горизонтальной плоскости, новым является то, что стенки контейнера выполнены подобными контурам оболочки топливного бака в местах ее сечения двумя параллельными плоскостями, между которыми расположен, по крайней мере, один фрагмент капиллярного заборного устройства, содержащего сетчатый фазоразделительный фильтр и радиальные ребра, причем подобный фрагмент, включающий сегмент сетчатого фазоразделительного фильтра и, по крайней мере, одно радиальное ребро, введен в состав устройства для моделирования и установлен между стенками контейнера с зазором между стенками контейнера и радиальным ребром, при этом боковые стенки контейнера выполнены из материала смачиваемого испытуемой жидкостью, а параллельные стенки контейнера выполнены из материала не смачиваемого испытуемой жидкостью, причем контейнер снабжен штуцерами для подачи и отвода газа и жидкости из контейнера.

Кроме того, величина зазора между стенками контейнера составляет 1,0-4,5 мм, а величина зазора между стенками контейнера и радиальным ребром капиллярного заборного устройства не менее 0,2 мм,

Кроме того, контейнер перед началом испытаний заполнен испытуемой жидкостью на 94-96% от объема внутренней полости контейнера.

Выполнение стенок контейнера подобными контурам оболочки топливного бака в местах ее сечения двумя параллельными плоскостями, между которыми расположен, по крайней мере, один фрагмента капиллярного заборного устройства, содержащего сетчатый фазоразделительный фильтр и радиальные ребра, и введение подобного фрагмента, включающего сегмент сетчатого фазоразделительного фильтра и, по крайней мере, одно радиальное ребро, в состав устройства для моделирования посредством его установки между стенками контейнера с зазором между стенками контейнера и радиальным ребром, позволяет обеспечить необходимое соответствие моделируемых гидродинамических процессов реальным процессам, происходящих в топливных баках КА с капиллярным заборным устройством в условиях невесомости (микрогравитации) и при выполнении активных маневров в космическом пространстве.

Выполнение боковых стенок контейнера из материала смачиваемого испытуемой жидкостью, а параллельных стенок контейнера из материала не смачиваемого испытуемой жидкостью, позволяет повысить достоверность моделирования условий взаимодействия жидкости в баках КА с его стенками в условиях невесомости (микрогравитации).

Снабжение контейнера штуцерами для подачи и отвода газа и жидкости из контейнера позволяет обеспечить моделирование гидродинамических процессов в топливном баке КА.

Выбор величины зазора между стенками контейнера в пределах 1,0-4,5 мм и величины зазора между стенками контейнера и радиальным ребром капиллярного заборного устройства не менее 0,2 мм позволяет повысить достоверность моделирования гидродинамических процессов в топливном баке КА с капиллярным заборным устройством в наземных условиях при использовании для моделирования все возможные модельные жидкости (например, дистиллированную воду, водные растворы этанола различной концентрации, водные растворы глицерина и др.).

Заполнение контейнера перед началом испытаний испытуемой жидкостью на 94-96% от объема внутренней полости контейнера позволяет в процессе последующего вытеснения ее в испытаниях охватить весь диапазон начальных условий в топливном баке КА.

Сущность изобретения поясняется чертежами, где:

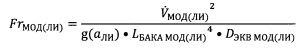

Фиг. 1 - общий вид топливного бака КА с ВБУ КТ в разрезе;

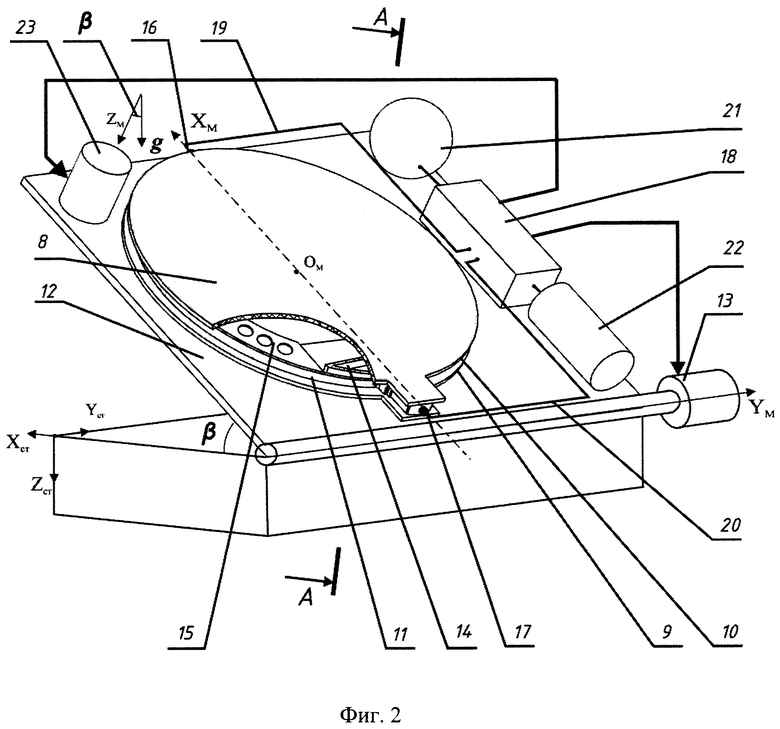

Фиг. 2 - общий вид устройства для моделирования гидродинамических процессов в топливном баке, снабженном капиллярным заборным устройством;

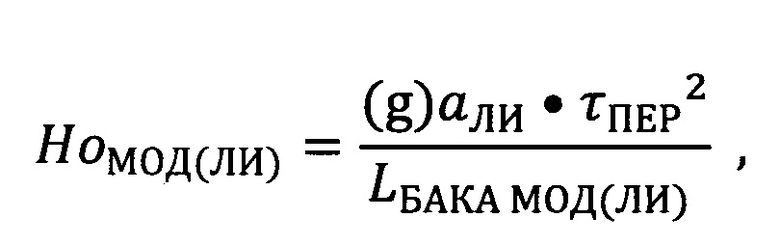

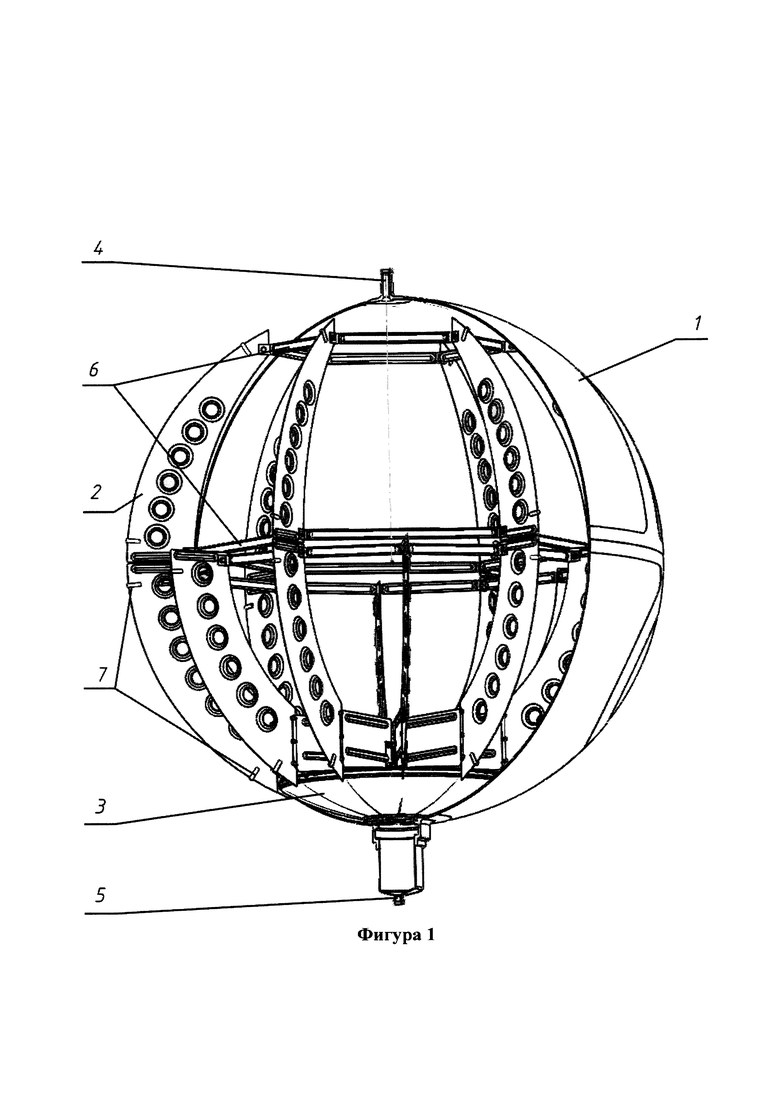

Фиг. 3 - сечение контейнера устройства для моделирования; Фиг. 4 - схематическое изображение сил, действующих на выделенный фрагмент модельной жидкости;

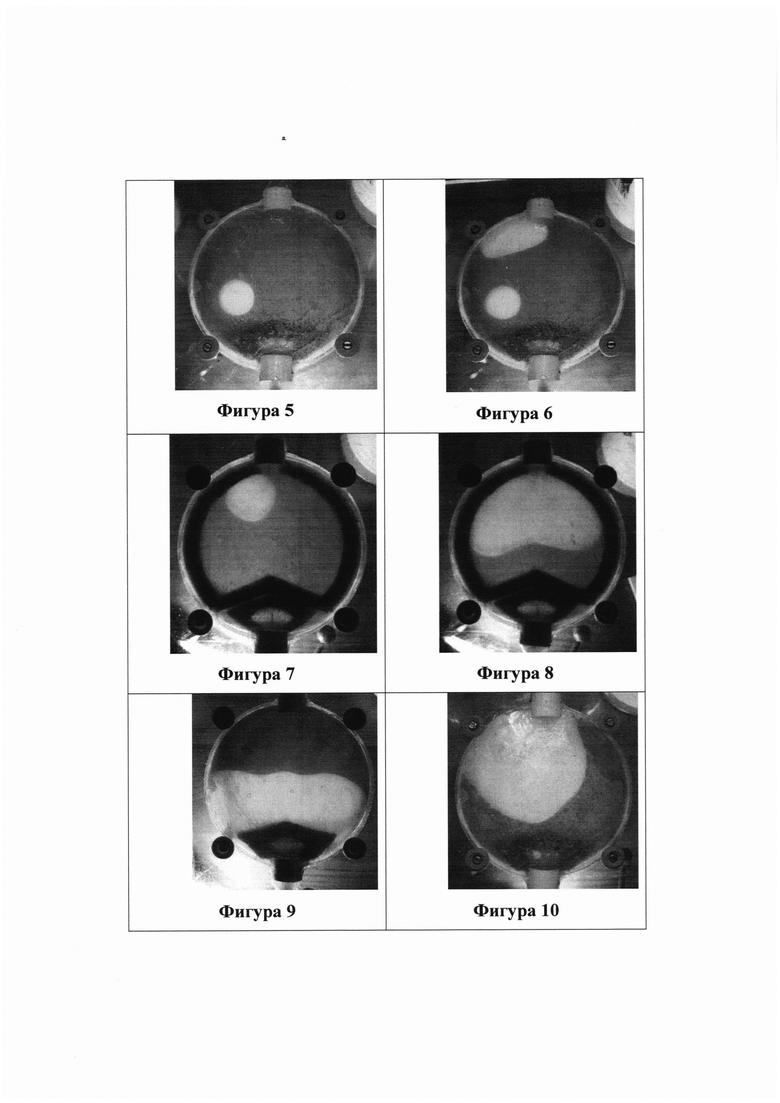

Фиг. 5-6 - фотографии границы раздела жидкость-газ в контейнере, снабженном сегментом сетчатого фазоразделительного фильтра, при разной степени заполнения;

Фиг. 7-8 - фотографии границы раздела жидкость-газ в контейнере, снабженном сегментом сетчатого фазоразделительного фильтра и радиальным ребром;

Фиг. 9-10 - фотографии границы раздела жидкость-газ в контейнере при моделировании топливного бака КА в аварийной ситуации;

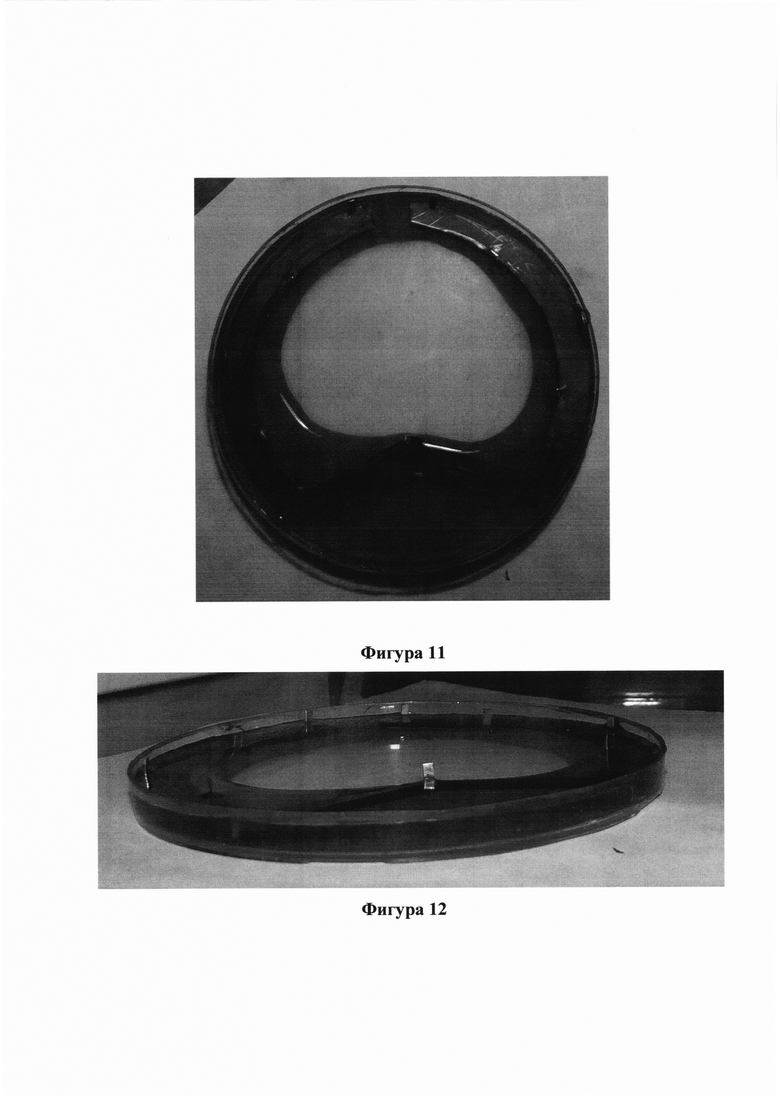

Фиг. 11-12 - фотографии границы раздела жидкость-газ в открытом контейнере, снабженным радиальным ребром.

Предлагаемое устройство предназначено для моделирования в наземных условиях гидродинамических процессов, происходящих в топливном баке, снабженном капиллярным заборным устройством, при летной эксплуатации КА.

Принципиальная конструкция топливных баков КА, показанная на Фиг. 1, включает корпус бака 1, радиальные ребра капиллярного заборного устройства 2, сетчатый фазоразделительный фильтр 3, штуцер для подачи и отвода газа наддува 4, штуцер для подачи и отвода КРТ из бака 5, силовые перемычки 6, опорные элементы 7.

Предлагаемое устройство для моделирования в наземных условиях гидродинамических процессов при летной эксплуатации в топливном баке КА, показанное на Фиг. 2, содержит плоский прозрачный контейнер 8, с узкой внутренней полостью, образованной двумя параллельными стенками контейнера 9 и 10, герметично соединенными с боковыми стенками 11 и частично заполненный испытуемой (модельной) жидкостью, при этом стенка контейнера 10 показана на Фиг. 2 с выровом. Устройство снабжено поворотным основанием 12 для установки контейнера 8 и механизмом разворота 13 основания 12 относительно горизонтальной плоскости. Стенки контейнера 11 выполнены подобными контурам оболочки топливного бака КА в местах его сечения двумя параллельными плоскостями, между которыми расположен, по крайней мере, один фрагмента капиллярного заборного устройства, содержащий сегмент сетчатого фазоразделительного фильтра и одно радиальное ребро. Подобный фрагмент, включающий сегмент сетчатого фазоразделительного фильтра 14 и, по крайней мере, одно радиальное ребро 15, введен в состав устройства для моделирования и установлен между стенками контейнера 8. Причем сегмент сетчатого фазоразделительного фильтра 14 установлен герметично между стенками контейнера, а радиальное ребро 15 с зазором между ними. Боковые стенки контейнера 11 выполнены из материала смачиваемого испытуемой жидкостью, а параллельные стенки контейнера 9 и 10 выполнены из материала не смачиваемого испытуемой жидкостью. Контейнер 8 снабжен штуцерами для подачи и отвода газа 16 и подвода и отвода жидкости из контейнера 17. Величина зазора между стенками контейнера 8 составляет 1,0-4,5 мм, а величина зазора между стенками контейнера и радиальным ребром 15 капиллярного заборного устройства не менее 0,2 мм. На поворотном основании 12 совместно с контейнером 8 находятся также блок управления 18 подачей вытеснительного газа, модельной жидкости и разворота основания относительно горизонтальной плоскости, соединенный пневматической 19 и гидравлической 20 магистралями с пневматическим 16 и гидравлическим 17 штуцерам соответственно. С блоком управления 18 также соединены трубопроводами емкости со сжатым вытеснительным газом 21 и модельной жидкостью 22. На поворотном основании 12 имеется жестко установленный инклинометр 23 соединенный с блоком управления 18. На Фиг. 2 также показаны:

- «ХСТ», «ZCT» и «YCT» - оси координат испытательного стенда;

- «ХМ», «ZM» и «YM» - оси координат поворотного основании 12, которые коллинеарны соответствующим осям контейнера 8;

- «Ом» геометрический центр контейнера 8;

- «β» угол отклонения плоскости поворотного основания 12 относительно горизонтальной плоскости (равен углу отклонения нормали к плоскости параллельных стенок контейнера 9 и 10 - оси «ZM» от местной вертикали «g»);

- А-А - сечение контейнера 8 произвольной плоскостью.

На Фиг. 3 показано сечение А - А контейнера 8 одного из вариантов его изготовления. Плоские параллельные стенки контейнера 9 и 10 герметично соединены с боковыми стенками 11 с помощью герметика 24 и болтового соединения 25 (показана ось условного соединения). Причем контейнер 8 частично заполнен модельной жидкостью 26, которая формирует во внутренней полости контейнера 8 одну или несколько газовых полостей 27. Установка сегмента сетчатого фазоразделительного фильтра 14 может осуществляться посредством его плотной посадки в пазы стенок контейнера 9 и 10. Необходимое для создания капиллярного эффекта расстояние между стенкой контейнера и поверхностью ребра порядка 0,2-0,3 мм обеспечивается за счет использования фиксаторов 28 при установке ребра 15 в полости контейнера. Толщину радиальных ребер выбирают в пределах от 0,6 до 4,1 мм. При толщине менее 0,6 мм существенно уменьшается прочность ребер, усложняется технология их изготовления и увеличивается стоимость ВБУ КТ, а при увеличении толщины свыше 4,1 мм излишне возрастает масса ВБУ КТ.

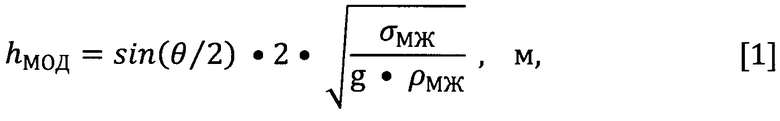

На Фиг. 4 изображена часть контейнера 8 и показаны силы, действующие на выделенный фрагмент модельной жидкости, где FT - сила тяжести, действующая на Земле на условный фрагмент модельной жидкости, FH - распределенная сила поверхностного натяжения, действующая на границу раздела фаз: модельная жидкость - вытеснительный газ - внутренняя стенка модели топливного бака, β - угол отклонения вектора нормали верхней и нижней плоскостей от вектора вертикали в месте испытания, который равен углу отклонения плоскости контейнера 8 от горизонтальной плоскости.

Выбор величины зазора между стенками контейнера в пределах 1,0-4,5 мм осуществляют с условием, чтобы указанный зазор был меньше высоты «сидячей капли»/«лежачей капли» модельной жидкости на материале внутренней поверхности контейнера 8 (стенок 9 и 10), при этом высота «сидячей капли»/«лежачей капли» модельной жидкости, определяется по известным методикам [Конденсированные среды и межфазные границы, Том 15, №3, с. 292-304, «Форма капель жидкости, помещенных на твердую, горизонтальную поверхность», С.И. Матюхин, К.Ю. Фроленков, Государственный университет - учебно-научно-производственный комплекс г. Орел, 2013 г.; Д.В. Татьяненко, А. К. Щекин, Зависимость линейного натяжения и краевого угла сидячей капли от размера капли // В сб. «Физико-химические аспекты изучения нанокластеров, наноструктур и наноматериалов: межвузовский сборник научных трудов» под общей редакцией В.М. Самсонова и Н.Ю. Сдобнякова, Вып. 2. Тверь: Тверской государственный университет, 2010, с. 149; А.Ю. Румянцев, Устойчивость профилей сидячих капель на частично смачиваемой твердой поверхности, Диссертация на соискание степени магистра, Санкт-Петербургский государственный университет, 2012 г. ] из соотношения:

[термин - «сидячая капля» взят и з следующих источников:

1) «Динамика роста и свертывания слоев жидкости на твердой подложке», Батурин М.В., автореферат диссертации на соискание ученой степени кандидата физико-математических наук, Ставропольская государственная медицинская академия, 2001 г., с. 7-10;

2) «Форма капель жидкости, помещенных на твердую горизонтальную поверхность», СИ. Матюхин, К.Ю. Фроленков, Конденсированные среды и межфазные границы, Государственный университет - учебно-научно-производственный комплекс г. Орел, Том 15, №3, с. 296-297];

где

θ - угол смачивания жидкостью материала нижней плоскости модели топливного бака, градус;

σМЖ - коэффициент поверхностного натяжения модельной жидкости, Н/м;

ρмж _ плотность модельной жидкости, кг/м;

g - ускорение свободного падения в месте испытаний, значение равно 9,81 м/с2.

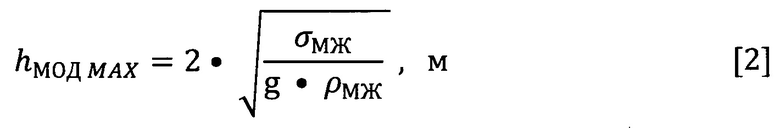

Если выбрать модельную жидкость 26 и материал стенок контейнера 9 и 10 такими, что θ→180° (полностью несмачивающая жидкость, например, дистиллированная вода на фторопласте; дистиллированная вода на парафине), то минимально допустимый зазор между стенками 9 и 10 будет максимальной величины, равной [Майер В.В. «Капли. Струи. Звук. Учебные исследования. -М.: ФИЗМАТЛИТ, 2008, с. 23-25]

Для удешевления испытаний прозрачные плоские контейнеры 8 могут изготавливаться в виде части плоского сечения топливного бака КА с ВБУ КТ, в которую включают только участвующие в исследуемом процессе элементы.

Предлагаемое устройство для моделирования гидродинамических процессов в топливном баке КА работает следующим образом.

Перед началом испытаний осуществляют выбор цели и разработку программы проведения испытаний, например, в программу испытаний включают:

определение положения центра масс (формы поверхности распределения жидкости КРТ в объеме топливного бака с ВБУ КТ) в невесомости (микрогавитации) или при воздействии ускорений вдоль осей «X» и/или «Y» топливного бака;

определение величины внешних воздействий и условий (ударных отрицательных ускорений, заполнения бака), которые могут привести к возникновению аварийных ситуаций (оголению внешнего экрана фильтра-фазоразделителя от остатков КРТ в объеме топливного бака с ВБУ КТ);

определение остатков незабора модельной жидкости или другие испытания;

определение капиллярной удерживающей способности (КУС) экранов фильтра-фазоразделителя.

Для каждого типа испытаний должна быть составлена своя программа испытаний и изготовлен специальный плоский контейнер 8, в состав которой включают все необходимые плоские модели деталей ВБУ КТ, участвующие в исследуемом физическом процессе (например, плоские радиальные элементы; плоские сегменты капиллярных экранов фильтра-фазоразделителя; различные элементы крепления и перегородки и т.д.). Все элементы могут быть выполнены как в натуральную величину и из проектных материалов, так и в масштабе и из модельных материалов.

Наземные модельные испытания топливных баков с ВБУ КТ для КА проводят на стенде. Перед началом испытаний на поворотном основании 12 стенда закрепляют контейнер 8 и подсоединят трубопроводы подачи и отвода газа 19 и подачи и отвода модельной жидкости из контейнера 8 к его соответствующим штуцерам. С помощью блока управления 18, инклинометра 23 и механизма разворота 13 устанавливают поворотное основание 12 вместе с контейнером 8 в вертикальное положение и заполняют его на 93-96% модельной жидкостью.

При таком заполнении жидкостью внутренней полости контейнера 8 отношение площади поверхности занятой жидкостью на любой из двух параллельных плоскостях 9 или 10 к свободной поверхности этих плоскостей будет соответствовать заполнению топливного бака в начале летной эксплуатации КА.

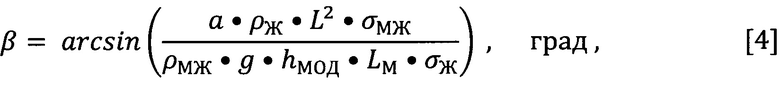

Затем в соответствии с принятой программой испытаний выполняют моделирование соотношения сил, действующих на жидкость КРТ в топливном баке КА и в контейнере 8. Для этого контейнер 8 и поворотное основание 12 поворачивают с помощью блока управления 18, инклинометра 23 и механизма разворота 13 на требуемый угол «β» от положения местной вертикали. Если требуется моделировать гидродинамические процессы в модели топливного бака КА соответствующие условиям невесомости (микрогравитации) на КА, то контейнер 8 устанавливают горизонтально. Если необходимо моделировать воздействие ускорений на жидкость КРТ в топливном баке КА, то контейнер 8 устанавливают под углом «β», который расчитывается в зависимости от величины ускорений на КА (моделируемого штатного активного маневра КА), свойств компонентов ракетного топлива (КРТ), размеров топливного бака с ВБУ КТ, свойств модельной жидкости и размеров контейнера 8.

Подобие гидродинамических процессов в жидкости КРТ в топливном баке КА при летной эксплуатации процессам в модельной жидкости в контейнере 8 в наземных условиях выполняется в соответствии с теорией подобия в следствии того, что выполняют равенство между критерием Бонда (числом Бонда) для жидкости КРТ в топливном баке КА при летной эксплуатации и критерием Бонда для модельной жидкости в контейнере 8.

Критерий подобия в гидродинамике - число Бонда - Во, определяющий соотношение между внешними силами (силами тяжести) и силами поверхностного натяжения, вычисляется по формуле:

где

а - ускорение, действующие на жидкость в топливном баке, значение в топливных баках КА при микрогравитации, значение равно от 10-4 до 5•10-1 м/с2;

ρЖ - плотность жидкости КРТ, значение для КРТ КА равно от 700 до 1700 кг/м3;

L - характерная длина, значение для КА равно от 0,2 до 1,0 м;

σЖ - коэффициент поверхностного натяжения жидкости КРТ, значение для КРТ КА равно от 2,4•10-2 до 2,7•10-2 Н/м.

Из формулы [3] следует, что, например, для невесомости (микрогравитации) на КА, когда массовые и капиллярные силы соизмеримы между собой, значение числа Бонда удовлетворяют интервалу 100>Во для указанных выше диапазонов величин [«Капиллярные системы отбора жидкости из баков космических летательных аппаратов», под ред. В.М. Поляева, Москва, УНПЦ «Энергомаш»,1997 г., с. 18].

Во время работы жидкостных реактивных двигателей на КА возникают ускорения, зависящие от программы полета КА. При этом значение числа Бонда для жидкости КРТ - Во>100 [«Капиллярные системы отбора жидкости из баков космических летательных аппаратов», под ред. В.М. Поляева, Москва, УНПЦ «Энергомаш»,1997 г., с. 33, 97]. Следует подчеркнуть, что граница Во=100 носит приближенный характер.

Исходя из равенства критериев Бонда для топливного бака с ВБУ КТ при воздействии на него ускорений во время активных маневров и критерия Бонда для модельной жидкости в контейнере 8 угол поворота вычисляется как где

LM - характерный размер контейнера 8 (например, диаметр), м;

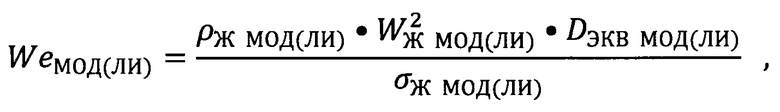

Далее в процессе испытаний выполняют вытеснение модельной жидкости 26 из внутренней полости контейнера 8 с расчетным расходом, который выбирают из условия равенства времени опорожнения контейнера 8 и топливного бака КА при летной эксплуатации при одинаковом начальном заполнении. При этом для модельной жидкости в процессе проведения испытаний соблюдают равенство критериев Вебера, Фруда и числа гомохронности соответствующим критериям для КРТ при летной эксплуатации (набор критериев подобия определяется программой испытаний).

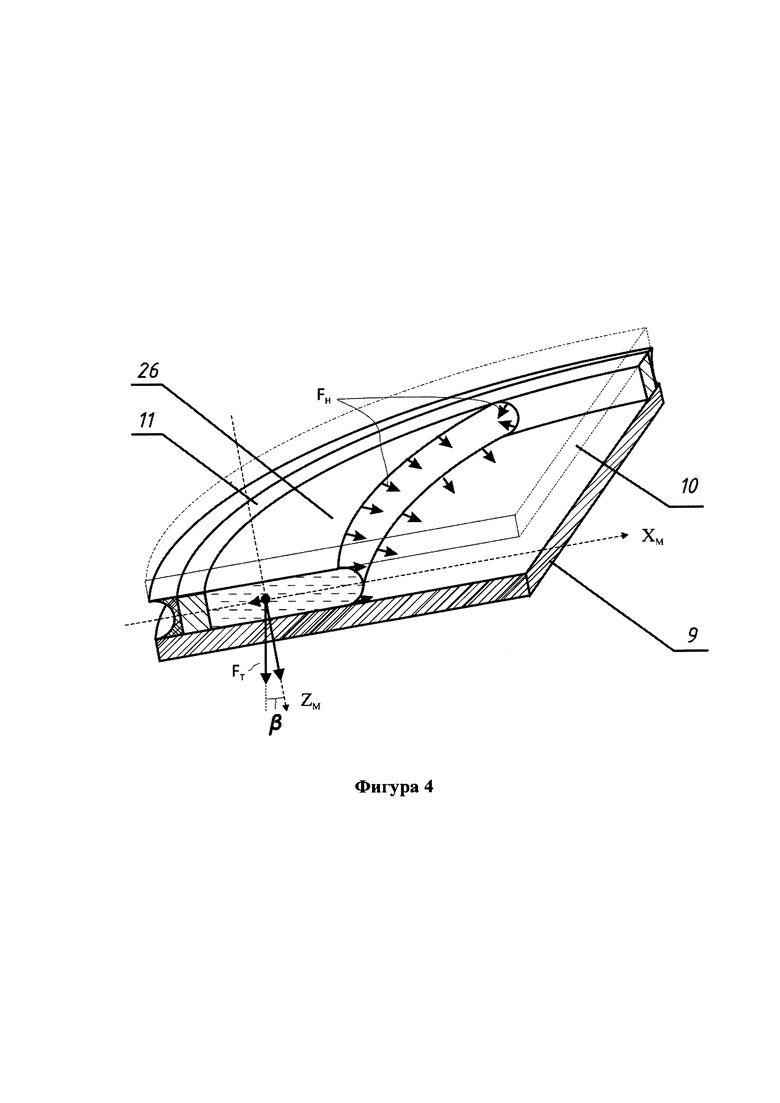

Указанные критерии вычисляются по формулам:

где

WeM0Д(ЛИ) - критерий Вебера для модельной жидкости в модели топливного бака (или КРТ в топливном баке КА);

WЖМ0Д(ЛИ) _ скорость течения модельной жидкости (или КРТ при летной эксплуатации в топливном баке КА), м/с;

DЭКВ М0Д(ЛИ) эквивалентный диаметр пор сеток ВБУ КТ модели топливного бака (или ВБУ КТ в топливном баке КА), м;

ρЖ М0Д(ЛИ) - плотность модельной жидкости (или КРТ при летной эксплуатации в топливном баке КА), кг/м;

σЖeМ0Д(ЛИ) " коэффициент поверхностного натяжения модельной жидкости (или КРТ в топливном баке КА), Н/м.

где

fr М0Д(ЛИ) - критерий Фруда для модельной жидкости в модели топливного бака (или КРТ в топливном баке КА);

- объемный расход модельной жидкости в модели топливного бака (или КРТ в топливном баке КА), м3/с;

- объемный расход модельной жидкости в модели топливного бака (или КРТ в топливном баке КА), м3/с;

LБАКА М0Д(ЛИ) _ характерный размер модели топливного бака (или топливного бака КА) м;

- ускорения, действующие на КРТ при летной эксплуатации, м/с2.

- ускорения, действующие на КРТ при летной эксплуатации, м/с2.

где

Ho М0Д(ЛИ) - число гомохронности для модели топливного бака (или топливного бака КА);

τПЕР - характерное время переходного процесса, с.

С использованием предлагаемого технического решения могут быть проведены различные испытания модели топливного бака с ВБУ КТ, при проведении которых проводят моделирование гидродинамических процессов в топливных баках КА при летной эксплуатации и экспериментально определяют значение технических характеристик модели топливного бака с ВБУ КТ. Ниже приведены несколько примеров:

1) Определение положения центра масс жидкости КРТ в процессе опорожнения топливного бака КА в условиях невесомости (микрогравитации) или при действии ускорений и влияние на его положение элементов ВБУ КТ

При определении положения центра масс жидкости КРТ одновременно с вытеснением модельной жидкости производят видео-регистрацию формы поверхности жидкость-газ до полного опорожнения контейнера 8. Положение центра масс модельной жидкости в модели топливного бака в условиях невесомости (микрогравитации) для различных степеней заполнения бака вычисляют путем определения центра тяжести сечения, занятого модельной жидкостью.

Моделирование воздействия ускорений вдоль центральной оси или боковых ускорений для различных степеней заполнения топливного бака с ВБУКТ осуществляют поворотом контейнера 8 на фиксированный расчетный уголф «β». При этом производят видео-регистрацию переходного процесса в модельной жидкости 26 для определения его длительности.

2) Определение условий, приводящих к возникновению аварийной ситуации

Для определения указанных условий проводят серию испытаний по пункту 1) при этом поэтапно увеличивают расход модельной жидкости и угол «β», а также подвергают контейнер 8 другим внешним воздействиям, например, вибрационным колебаниям различной частоты и амплитуды, тепловому воздействию и т.п.

Возникновение аварийной ситуации определяют по количеству прошедшего газа наддува в выходную гидравлическую магистраль 20 или визуально по оголению от модельной жидкости 26 сегмента фильтра-фазоразделителя 14 т.п. Таким образом, устанавливается диапазон технических характеристик и значений параметров внешних воздействий при которых топливный бак с ВБУ КТ работоспособен.

3) Определение невырабатываемых остатков жидкости КРТ в топливном баке КА.

Испытания проводят по пункту 1). После слива модельной жидкости 26 и прорыва газа наддува в выходную гидравлическую магистраль 20 невырабатываемые остатки КРТ в топливном баке КА при летной эксплуатации вычисляют как сумму остатков в виде отдельных капель на стенках бака и элементов ВБУ КТ, а также остатков внутри и около фильтра-фазоразделителя.

Для вычисления остатков модельной жидкости 26 внутри сегмента фильтра-фазоразделителя 14 со стороны его внешней поверхности и стенкой корпуса модели, а также внутри фильтра-фазоразделителя 14 проводят фото-регистрацию формы поверхности занятой модельной жидкостью 26 прорыва газа наддува в выходную гидравлическую магистраль 20. Объем этой части невырабатываемых остатков жидкости КРТ в топливном баке КА при летной эксплуатации определяют путем поворота площади поверхности занятой модельной жидкостью 26 в контейнере 8 вокруг оси «X» и умножения его на соотношение диаметров топливного бака и контейнера 8.

Объем невырабатываемых остатков жидкости КРТ в виде отдельных капель на радиальном ребре 15 и других плоских элементах конструкции, находящихся во внутренней полости контейнера 8. Объем этой части невырабатываемых остатков жидкости КРТ в штатном баке вычисляют путем перемножения статистического усредненного объема капель на элементе каждого типа на число таких элементов в штатном баке.

4) Определение капиллярной удерживающей способности (КУС) экранов фильтра-фазоразделителя

Начальное заполнение модели топливного бака выполняют так, чтобы фильтр-фазоразделитель 14 был покрыт модельной жидкостью 26 при вертикальном положении контейнера 8. Затем разворачивают контейнер 8 в горизонтальное положение.

Медленно (с максимальным перепадом давления 10 мм вод. ст.) выдавливают модельную жидкость в гидравлическую магистраль 20. Во время прорыва через сегмент фильтра-фазоразделителя 14 газ наддува некоторое время прорывается в виде пузырьков, до тех пор, пока объем за сегментом фильтра-фазоразделителя 14 не заполнится газом. В этот период времени дифференциальным манометром измеряют переменную величину перепада давления на экране через измерительные магистрали. Усредненная величина перепада давления принимается за его КУС.

На Фиг. 5-6 показаны фотографии варианта демонстрационной модели предлагаемого технического решения толщиной контейнера 8 равной 4 мм, внутренние плоские поверхности которого покрыты фторопластом Ф-4, а боковые поверхности (элемент корпуса топливного бака) выполнены из пластика (оргстекла). В качестве модельной жидкости используется подкрашенная вода. Модель ВБУ КТ выполнена только в виде элемента фильтра фазоразделителя из пористого материала и расположена вблизи заправочно-сливной штуцера. Контейнер 8 установлен горизонтально. Фотографии демонстрирует положение свободной поверхности жидкости в зависимости от степени заполнения контейнера 8.

На Фиг. 7-8 показаны фотографии варианта той же демонстрационной модели предлагаемого технического решения, в которую добавлено радиальное ребро. Фотографии демонстрирует, как добавление радиальных ребер в состав ВБУ КТ изменяет положение поверхности раздела вытеснительный газ - модельная жидкости в контейнере 8 в зависимости от степени заполнения.

На Фиг. 9-10 показаны фотографии аварийных ситуаций, которые могут возникать при летной эксплуатации топливных баков КА с ВБУ КТ.

На Фиг. 11-12 показаны фотографии открытого контейнера, в котором установлено только радиальное ребро. Контейнер частично заполнен модельной жидкостью. Фотографии демонстрирует соответствие полученных экспериментальным путем равновесных положений модельной жидкости рисункам на Фиг. 3 и Фиг. 4.

Использование предлагаемого изобретения позволяет:

- повысить достоверность моделирования в наземных условиях гидродинамических процессов, происходящих в топливном баке КА, снабженном капиллярным заборным устройством, устранить временные ограничения на проведение испытаний, расширить диапазон исследуемых технических характеристик на испытаниях за счет возможности моделирования процессов с переменными ускорениями (переходных процессов от состояния невесомости (микрогравитации) к состоянию с небольшими ускорениями), ударных динамических воздействий на модель топливного бака с ВБУ КТ;

- расширить диапазона параметров для моделирования условий невесомости (микрогравитации) и условий с небольшими ускорениями, в которых выполняется равенство критериев Бонда, Вебера, Фруда и числа гомохронности за счет расширения выбора типа модельной жидкости и материала стенок модели топливного бака КА для использования различных материалов, а также снизить затраты на проведение испытаний;

- упростить проведение испытаний.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для испытаний топливного бака космического аппарата, снабженного штуцерами для подачи в бак топлива и газа наддува и внутрибаковым заборным устройством капиллярного типа с фазово-разделительным устройством | 2023 |

|

RU2835096C1 |

| ТОПЛИВНЫЙ БАК И ЕГО ЗАБОРНОЕ УСТРОЙСТВО | 2016 |

|

RU2657137C2 |

| Топливный бак космического аппарата и способ его применения | 2024 |

|

RU2839845C1 |

| Способ предпусковой инерционной сепарации в невесомости газовых включений в жидком компоненте топлива орбитального блока (варианты) | 2021 |

|

RU2775946C1 |

| СПОСОБ ГАЗИФИКАЦИИ ЖИДКОГО РАКЕТНОГО ТОПЛИВА В БАКЕ РАКЕТЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2522536C1 |

| Устройство отбора топлива из баков космических аппаратов в условиях невесомости | 2015 |

|

RU2609546C1 |

| Устройство отбора топлива из баков космических аппаратов в условиях невесомости | 2015 |

|

RU2610718C1 |

| СПОСОБ СБРОСА ЖИДКИХ ОСТАТКОВ ТОПЛИВА ИЗ БАКА ОТДЕЛИВШЕЙСЯ ЧАСТИ СТУПЕНИ РАКЕТЫ-НОСИТЕЛЯ В ОКРУЖАЮЩУЮ СРЕДУ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2023 |

|

RU2813710C1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ЖИДКОСТИ И ГАЗА В УСЛОВИЯХ НЕВЕСОМОСТИ | 2000 |

|

RU2165871C1 |

| ТОПЛИВНЫЙ БАК | 2005 |

|

RU2293665C1 |

Устройство для моделирования содержит плоский прозрачный контейнер с узкой внутренней полостью, образованной двумя параллельными стенками контейнера, герметично соединенными с боковыми стенками, частично заполненной испытуемой жидкостью, поворотное основание для установки контейнера и механизм разворота основания относительно горизонтальной плоскости. Стенки контейнера выполнены подобными контурам оболочки топливного бака в местах ее сечения двумя параллельными плоскостями, между которыми расположен фрагмент капиллярного заборного устройства, содержащего сетчатый фазоразделительный фильтр и радиальные ребра. Подобный фрагмент, включающий сегмент сетчатого фазоразделительного фильтра и радиальное ребро, введен в состав устройства для моделирования и установлен между стенками контейнера с зазором между стенками контейнера и радиальным ребром. Боковые стенки контейнера выполнены из материала, смачиваемого испытуемой жидкостью, а параллельные стенки контейнера выполнены из материала, не смачиваемого испытуемой жидкостью, причем контейнер снабжен штуцерами для подачи и отвода газа и жидкости из контейнера. Обеспечивается возможность длительных наблюдений за гидростатическими и гидродинамическими процессами в контейнерах, заполненных испытуемой жидкостью, при моделировании условий невесомости в наземных условиях. 2 з.п. ф-лы, 12 ил.

1. Устройство для моделирования гидродинамических процессов в топливном баке космического аппарата, снабженном капиллярным заборным устройством, содержащее плоский прозрачный контейнер с узкой внутренней полостью, образованной двумя параллельными стенками контейнера, герметично соединенными с боковыми стенками, частично заполненной испытуемой жидкостью, поворотное основание для установки контейнера и механизм разворота основания относительно горизонтальной плоскости, отличающееся тем, что стенки контейнера выполнены подобными контурам оболочки топливного бака в местах ее сечения двумя параллельными плоскостями, между которыми расположен по крайней мере один фрагмент капиллярного заборного устройства, содержащего сетчатый фазоразделительный фильтр и радиальные ребра, причем подобный фрагмент, включающий сегмент сетчатого фазоразделительного фильтра и по крайней мере одно радиальное ребро, введен в состав устройства для моделирования и установлен между стенками контейнера с зазором между стенками контейнера и радиальным ребром, при этом боковые стенки контейнера выполнены из материала, смачиваемого испытуемой жидкостью, а параллельные стенки контейнера выполнены из материала, не смачиваемого испытуемой жидкостью, причем контейнер снабжен штуцерами для подачи и отвода газа и жидкости из контейнера.

2. Устройство для моделирования гидродинамических процессов по п. 1, отличающееся тем, что величина зазора между стенками контейнера составляет 1,0-4,5 мм, а величина зазора между стенками контейнера и радиальным ребром капиллярного заборного устройства не менее 0,2 мм.

3. Устройство для моделирования гидродинамических процессов по п. 1, отличающееся тем, что контейнер перед началом испытаний заполнен испытуемой жидкостью на 94-96% от объема внутренней полости контейнера.

| Новиков А.В., Сухов А.В., Андреев Е.А | |||

| Экспериментальное исследование гидродинамических процессов в топливных баках с капиллярными системами отбора жидкости | |||

| Инженерный журнал: наука и инновации, 2017, вып | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ягодников Д.А., Сапожников В.Б., Авраамов Н.И., Лоханов И.В., Новиков А.В | |||

| Экспериментальное и методическое обеспечение исследования гидродинамических процессов в топливных баках с капиллярными системами отбора криогенных компонентов | |||

| ВЕСТНИК НПО ИМ | |||

| С.А | |||

| ЛАВОЧКИНА Издательство: Научно-производственное объединение им | |||

| С.А | |||

| Лавочкина (Химки), стр.36-42 ISSN: 2075-6941 eISSN: 2311-3367 | |||

| Стенд для исследования гидродинамических процессов в топливных баках летательных аппаратов с капиллярными заборными устройствами в условиях невесомости | 1991 |

|

SU1799464A3 |

Авторы

Даты

2019-10-22—Публикация

2018-12-25—Подача