Область техники, к которой относится изобретение

Изобретение относится к области органической химии и химии поверхностно-активных веществ, а именно к способу получения натриевых солей N-ацилсаркозиновой кислоты, которые являются биологически разлагаемыми пенообразователями, и находят применение в мягких, «зеленых» композициях косметических и моющих средств.

Уровень техники

Производные аминокислот, молекулы которых включают пептидную и карбоксильную группы вызывают постоянный интерес благодаря своему широкому спектру действия. Наличие в молекуле ацильного фрагмента придает этим соединениям гидрофобные свойства и позволяет проявлять поверхностно-активные свойства. Они являются биологически мягкими, легко разлагающимися в природных условиях. К вышеназванным производным аминокислот относятся N-ацилсаркозинаты ("саркозин" - это N-метил-аминоуксусная кислота).

N-ацилсаркозинаты находят широкое применение в качестве пенообразователей в различных косметических средствах (см. патенты и заявки на патенты ЕР 2153816 В1, CN 103893087 A, ЕР 0505129 В1), обладают хорошими моющими и эмульгирующими свойствами, не раздражают кожу и глаза, легко биоразлагаемы.

N-ацилсаркозинаты могут быть получены путем реакции Шоттен-Баумана (Schotten-Bauman), когда натриевая соль саркозина вступает в реакцию с соответствующим хлорангидридом жирной кислоты при тщательно контролируемых условиях реакции:

По завершении реакции неочищенную натриевую соль подкисляют для высвобождения N-ацил-саркозиновой кислоты, которую отделяют от водных побочных продуктов. Затем ее нейтрализуют до соли (см. статью J.Am. Chem. Soc. 78 (1956) 172).

В патенте US 86703517 получают N-ациламинокислоты из хлорангидридов с использованием гидрофильных органических растворителей. В этих случаях процесс является дорогостоящим, кроме того побочный продукт - эквимолярное количество хлорида натрия, который загущает смесь, вызывая необходимость использования растворителей. При этом большим недостатком технологии является использование таких веществ как: фосген или трихлорид фосфора, используемые для получения хлорангидрида кислоты, которые загрязняют окружающую среду.

Более экологичный способ состоит во взаимодействии амидов жирных кислот, которые получают путем аминолиза прямо из природных жирных кислот или жиров, с формальдегидом и СО в присутствии катализатора. Согласно этой реакции из ацетамида, параформальдегида и СО получают N-ацетилглицин, однако с выходом только 26% (см. патент DE 2115985 А1).

В некоторых патентных документах описывается получение N-ациламинокислот из жирных кислот, как например, в заявке на патент ЕР 1672055 А1. Недостатками данной работы являются использование больших температур 180-190°C, что приводит к образованию ди-трипептидов, загустеванию смеси с уменьшением выхода продукта.

В заявке WO 2013014268 описывается способ получения N-ациламинокислот из масел и глицина с использованием растворителей, выбранных из глицерина и пропиленгликоля, и использованием катализаторов, выбранных из тринатрийфосфата, оксида кальция и оксида магния. Кроме того в данной заявке предлагается использовать буферные растворы. Недостатком является незначительное ускорение скорости реакции при введении данных катализаторов. Использование буфера не влияет на выход продукта. Главным недостатком данного способа является необходимость использования инертной атмосферы (сухого азота), что усложняет использование данного способа в промышленности. Кроме того, реакционная смесь в данной заявке должна обладать определенной константой кислотности, чтобы обеспечить приемлемые выходы.

Так же известен наиболее близкий по решаемой задаче способ получения N-ациламинокислот из метиловых эфиров жирных кислот описывается в заявке WO 2014008103, который выбран в качестве прототипа. В качестве растворителя используется полиолы, что позволяет сохранять смесь в жидком состоянии. В качестве катализатора используется растворы метоксидов в метаноле. Недостатком данного способа является использование дорогих катализаторов, более длительное время взаимодействия эфиров и соли саркозина, что приводит к получению продукта с неудовлетворительными органолептическими свойствами и снижению выхода продукта. Другим недостатком данного способа является не всегда удовлетворительная степень конверсии реагентов в продукты.

В патенте RU 2540867 предлагается способ получения N-ацилпролинов, содержащих остатки жирных кислот, который осуществляют взаимодействием метиловых эфиров жирных кислот растительных масел, выбранных из подсолнечного, соевого, пальмоядрового или кокосового масла, и пролината натрия, осуществляют прибавление водного раствора пролината натрия к нагретым при перемешивании до 160°C метиловым эфирам жирных кислот растительного масла в течение 2,0-2,5 ч, выдерживание реакционной смеси при 190°C в течение 2 часов и очистку путем перевода натриевых солей N-ацилпролина в соответствующие нерастворимые кислоты, причем мольное соотношение реагентов пролинатнатрия: метиловые эфиры жирных кислот растительных масел составляет 1,1:1. Недостатком данного способа является использование высокой температуры для синтеза саркозинатов, что приводит к олигомеризации продуктов и снижению общего выхода продуктов. Другим недостатком данного способа является использование водного раствора соли аминокислоты и избыток в 1,1 раза соли аминокислоты к метиловым эфирам, поскольку это приводит к обильному пенообразованию и не позволяет данный способ синтеза применять в промышленности.

В заявке CN 104741031 в предлагается получать N-ацилсаркозинаты посредством взаимодействия метиловых эфиров жирных кислот с солью аминокислоты в присутствии ПЭГ 1000. В данной заявке ставят цель получить композицию в ПЭГ 1000 продуктов реакции метиловых эфиров жирных кислот с солью аминокислоты. N-ацилсаркозинаты непосредственно не выделяют, а также не определяют эффективность превращения эфиров жирных кислот в N-ацилсаркозинаты. Недостатками способа по данной заявке является использование высоких температур, что приводит к олигомеризации продукта, а также неприемлемые выходы и степень конверсии.

Все вышеперечисленные недостатки в уровне техники показывают, что по-прежнему существует необходимость в разработке более эффективных способов получения N-ацилсаркозинатов.

Задачей настоящего изобретения является разработка эффективного промышленного способа получения N-кокоилсаркозинатов, характеризующейся экономичностью, экологичностью, высокими выходом и чистотой продукта, а также практически полной конверсией реагентов в продукты. При этом получаемые N-кокоилсаркозинаты должны обладать как отличными органолептическими свойствами, так и прекрасными пенообразующими свойствами.

Раскрытие изобретения

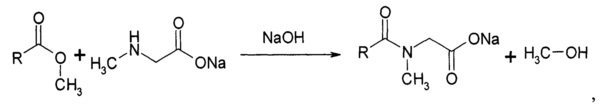

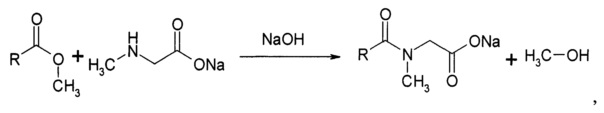

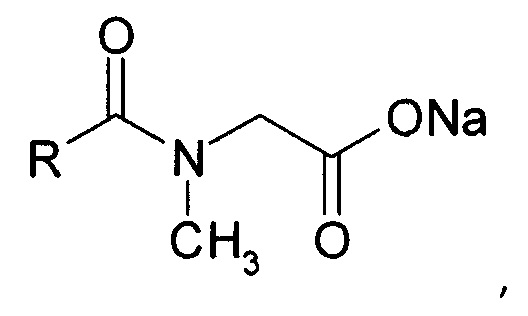

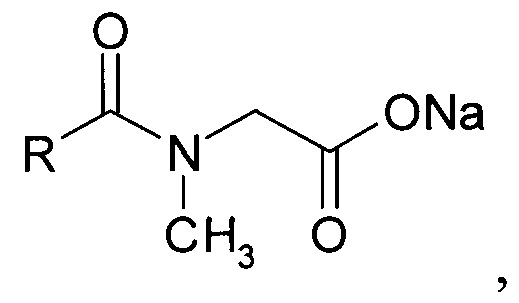

Вышеуказанная задача изобретения решается за счет способа получения N-кокоилсаркозинатов по настоящему изобретению, который можно проиллюстрировать следующей схемой:

где R - остатки жирных кислот кокосового масла, содержащие от 6 до 22 атомов углерода.

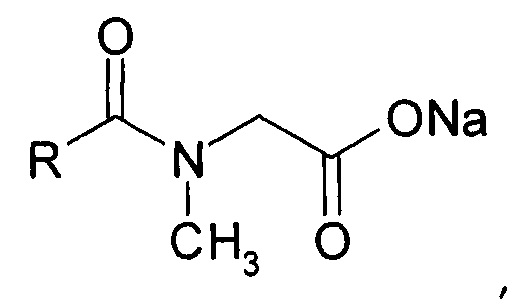

Названный способ получения N-кокоилсаркозинатов формулы:

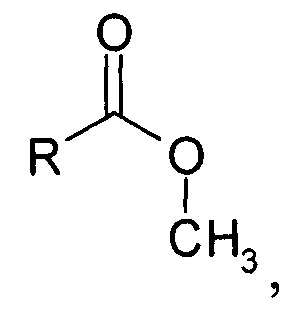

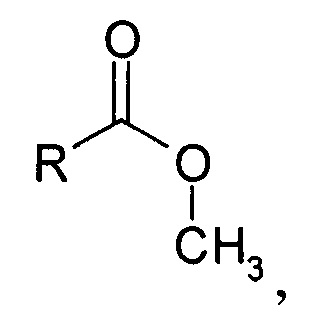

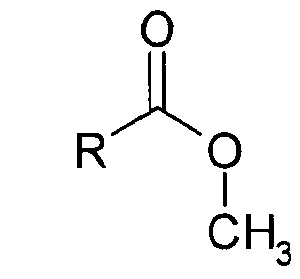

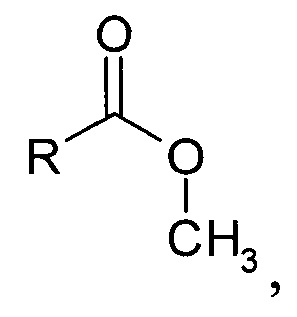

где R - остатки жирных кислот кокосового масла, содержащие от 6 до 22 атомов углерода, включает взаимодействие натриевой соли саркозина с метиловыми эфирами жирных кислот кокосового масла формулы

где R такой как определено выше, в среде низкомолекулярного полиола при температуре от 100 до 180°C, при этом к смеси натриевой соли саркозина и метилового эфира жирной кислоты добавляют в качестве катализатора водный раствор гидроксида по меньшей мере одного щелочного металла для поддержания рН более 13.

Техническим результатом изобретения является создание эффективного промышленного способа получения N-кокоилсаркозинатов, характеризующейся экономичностью, экологичностью, высокими выходом и чистотой продукта, а также практически полной конверсией реагентов в продукты. Причем полученные саркозинаты имеют отличные органолептические свойства и обладают хорошей пенообразующей способностью.

В одном варианте изобретения поддерживают рН не менее 13,5, предпочтительно не менее 13,8.

В одном варианте изобретения гидроксид щелочного металла может быть выбран из гидроксидов калия или натрия.

В одном варианте изобретения низкомолекулярный полиол выбирают из глицерина, пропиленгликоля, этиленгликоля.

В еще одном варианте изобретения взаимодействие натриевой соли саркозина с метиловыми эфирами жирных кислот кокосового масла осуществляют при температуре от 140 до 160°C.

В еще одном варианте изобретения взаимодействие натриевой соли саркозина с метиловыми эфирами жирных кислот кокосового масла осуществляют в течении 2-4 часов.

В более предпочтительном варианте изобретения метиловые эфиры жирных кислот кокосового масла используют в мольном соотношении с натриевой солью саркозина от 0,8:1 до 1:1.

В еще одном предпочтительном варианте изобретения полученный N-кокоилсаркозинат дополнительно очищают посредством переведения его в соответствующую кислоту.

В еще одном предпочтительном варианте изобретения полученный N-кокоилсаркозинат дополнительно может быть переведен в подходящие соли N-кокоилсаркозината. Наиболее предпочтительными солями являются калиевая, аммониевая и триэтаноламиниевая.

В еще одном варианте изобретения натриевую соль саркозина получают предварительным взаимодействием саркозина и гидроксида натрия в подходящем полярном растворителе. Наиболее предпочтительными растворителями могут быть глицерин, пропиленгликоль, этиленгликоль, этанол, метанол, вода и их смесь.

В предпочтительном варианте изобретения взаимодействие саркозина и гидроксида натрия осуществляют при мольном соотношении от 1:1,01 до 1:1,2, более предпочтительно при мольном соотношении от 1:1,03 до 1:1,08.

Осуществление изобретения

Настоящее изобретение направлено на получение N-кокоилсаркозинатов из метиловых эфиров жирных кислот кокосового масла и натриевой соли саркозина, причем в качестве каталитических количеств используется водный раствор гидроксида натрия, как представлено на схеме ниже:

где R - остатки жирных кислот кокосового масла, содержащие от 6 до 22 атомов углерода.

Более подробно способ получения N-кокоилсаркозинатов формулы:

где R - остатки жирных кислот кокосового масла, содержащие от 6 до 22 атомов углерода, включает взаимодействие натриевой соли саркозина с метиловыми эфирами жирных кислот кокосового масла формулы

где R такой как определено выше, в среде низкомолекулярного полиола при температуре от 100 до 180°C, при этом к смеси натриевой соли саркозина и метилового эфира жирной кислоты добавляют в качестве катализатора водный раствор гидроксида по меньшей мере одного щелочного металла для поддержания рН более 13.

Настоящее изобретение основано на неожиданном открытии того, что гидроксиды щелочных металлов прекрасно катализируют реакцию натриевой соли саркозина с метиловыми эфирами жирных кислот кокосового масла, причем поддержание высоких значений рН (более 13, например, 13,5 или 13,8) позволяет получить хороший выход продукта, практически полную конверсией реагентов в продукты и очень чистый продукт.

Использование метилового эфира делает способ синтеза N-кокоилсаркозинатов по изобретению очень экологичным.

Наконец, сам способ достаточно экономичен, поскольку не требует специальных условий (например, инертную атмосферу) и дорогих реагентов, также не имеет ограничений на масштабирование (например, при синтезе отсутствует излишняя пенистость реакционной смеси).

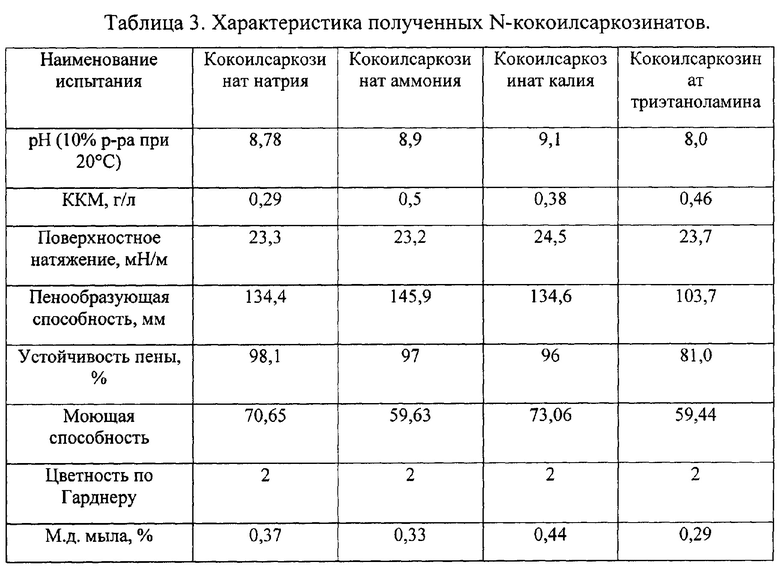

N-кокоилсаркозинаты, полученные по настоящему изобретению имеют отличные органолептические свойства (например, цветность по гарднеру всего 2) и обладают хорошей пенообразующей способностью (например, ККМ менее 0, 5 г на литр).

Используемые в изобретении гидроксиды щелочных металлов могут быть выбраны из всех известных гидроксидов, а именно, гидроксидов лития, натрия, калия, рубидия, цезия и франция. Гидроксиды щелочных металлов хорошо растворяются в полярных, протонных органических растворителях, что очень важно для получения гомогенной реакционной смеси.

В настоящем изобретении в качестве растворителя используют низкомолекулярный пол иол, он может быть выбран и C1-C10диолов, триолов, поскольку они хорошо растворяют реагенты и превосходно выдерживают температуры, используемые в способе синтеза по изобретению. Наиболее предпочтительными низкомолекулярными полиолами могут быть глицерин, этиленгликоль, пропиленгликоль, бутандиол-1,2, бутандиол-1,4, пентандиолы.

Для эффективного синтеза N-кокоилсаркозинатов с наилучшими свойствами необходимо поддерживать температуру от 100 до 180°C. Нагрев выше 180°C приводит к олигомеризации продукта (ди- и тримеры). Наиболее предпочтительной температурой является 140-160°C. Данная температура позволяет быстро осуществить взаимодействие с высокой конверсией реагентов, причем полученный продукт из-за краткосрочности нагрева не успевает олигомеризоваться.

При этом наиболее предпочтительно не нагревать реакционную смесь дольше 4 часов, чтобы исключить олигомеризации и осмоления продукта. Опытным путем было обнаружено, что нагрев реакционной массы в течение 2 часов является достаточным для полного протекания реакции.

При синтезе N-кокоилсаркозинатов важно правильно выбрать соотношение между метиловыми эфирами жирных кислот кокосового масла и натриевой солью саркозина, чтобы уменьшить пенообразование реакции. Более предпочтительно использовать метиловые эфиры жирных кислот кокосового масла в мольном соотношении с натриевой солью саркозина от 0,8:1 до 1:1, наиболее предпочтительно в соотношении 1:1.

Для получения более чистых N-кокоилсаркозинатов их можно дополнительно переводить в соответствующую кислоту обработкой раствором более сильной кислоты, например, соляной кислоты. Полученный N-кокоилсаркозин можно промыть водой от неорганических примесей, а затем вновь перевести его в N-кокоилсаркозинат обработкой раствором щелочи.

Способ по настоящему изобретению не ограничивается получением только натриевой соли N-кокоилсаркозинатов. Данную соль можно переводить в другие подходящие соли (например, калиевую, аммониевую, аминиевые), предварительно переведя натриевую соль N-кокоилсаркозинатов в соответствующую кислоту - N-кокоилсаркозин.

Используемуемую в синтезе N-кокоилсаркозинатов натриевую соль саркозина можно предварительно получить взаимодействием саркозина и гидроксида натрия в подходящем полярном растворителе. Наиболее предпочтительными растворителями могут быть глицерин, пропиленгликоль, этиленгликоль, этанол, метанол, вода и их смесь. При этом взаимодействие саркозина и гидроксида натрия осуществляют при мольном соотношении от 1:1,01 до 1:1,2, более предпочтительно при мольном соотношении от 1:1,03 до 1:1,08.

Настоящее изобретение может быть использовано при синтезе N-кокоилсаркозинатов из саркозина, который осуществляют в три этапа. На первом этапе получается натривая соль саркозина из гидроксида натрия и саркозина, соотношение от 1,01:1 до 1,2:1 наиболее предпочтительно от 1,03:1 до 1,08:1. В течение 0,5-1,5 часов. В качестве растворителей используется метанол и глицерин, метанол в последующем удаляется из смеси, смесь просушивается для удаления образующейся влаги при пониженном давлении.

На втором этапе в смесь приливаются метиловые эфиры кокосового масла (МЭЖК КМ) в мольном соотношении к саркозину от 0,8:1 до 1: 1, с периодической подачей водного раствора гидроксида натрия для поддержания необходимого рН в смеси (выше 13). Как было замечено при проведении экспериментов, реакция с добавлением катализатора только на начальной стадии замедляется достигая конверсии 50-60%, что значительно увеличивает время синтеза и цветность продукта. В данном случае при добавлении катализатора во время синтеза в смеси достигается необходимый рН (выше 13), что ускоряет реакцию и максимально увеличивает выход продукта с низкой цветностью. Для получения конечного продукта смесь выдерживается при температуре от 130 до 180°C, наиболее предпочтительно от 140 до 160°C, в течении 2-4 часов, до получения необходимой конверсии.

При использовании данного способа получения N-ациламинокислот в отличие от патента RU 2540867 удается избежать обильного пенообразования. В названном патенте из-за добавления водного раствора аминокислоты в соотношение к метиловым эфирам от 1,3:1 до 1:1 происходит обильное пенообразование, что значительно усложняет процесс синтеза. В способе по настоящему изобретению соотношение воды к метиловым эфирам составляет от 0,07:1 до 0,1:1, что позволяет практически исключить пенообразование и значительно уменьшить время синтеза ациламинокислот.

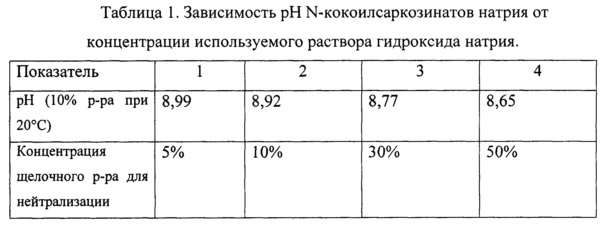

На третьем этапе проходит очистка продукта от растворителя и примесей, например, незначительных остатков непрореагировавшего саркозина. Для этого в смесь приливается минеральная кислота (соляная, серная), очищенный органический слой отделяется. После чего полученная кокоилсаркозиновая кислота переводится в натриевую форму взаимодействием с водным раствором гидроксида натрия с концентрацией от 50% до 5%. В данном случае использование более концентрированного раствора позволяет уменьшить гидролиз N-кокоилсаркозината до натриевых мыл соответствующих жирных кислот, но при этом загущает смесь и требует применения более высоких температур, для поддержания смеси в виде жидкого расплава, при использовании же более разбавленных растворов возможно получения продукта без дополнительного нагрева, но при этом рН в конечном продукте больше, что косвенно указывает на увеличение натриевых мыл в смеси. Данные по влиянию концентрации щелочного раствора от конечного pHN-кокоилсаркозинатов натрия представлены в таблице.

Разница при увеличении концентрации щелочного раствора для нейтрализации с 5 до 50% составила более 0,3 единиц.

Ниже представлены примеры осуществления настоящего изобретения, который лишь демонстрируют его преимущества и никоим образом его не ограничивают.

Пример 1. Синтез N-кокоилсаркозинатов натрия с использованием глицерина.

В четырехгорлую колбу, снабженную обратным холодильником, насадкой Дина-Старка, верхнеприводной мешалкой с затвором и термодатчиком помещают 54 г гидроксида натрия 114 г саркозина и метиловый спирт в качестве растворителя. Приливают глицерин 180 г и выдерживают при 120°C в течении 1 часа. Приливают МЭЖК 280 г и выдерживают смесь в течении 3 часов при 160°C, прикапывая р-р гидроксида натрия 22 г для поддержания рН смеси около 13,5. Пары выделяющегося метанола собирают в приемной емкости, контролируя ход процесса. Смесь охлаждают до 80°C и приливают соляную кислоту 190 г, к органическому слою добавляют 40 г гидроксида натрия, 670 г воды для получения конечного продукта. Выход продукта составил 92%, конверсия натриевой соли саркозина, согласно результатам титрования, более 95%.

Результаты анализа готового продукта приведены в таблице 3.

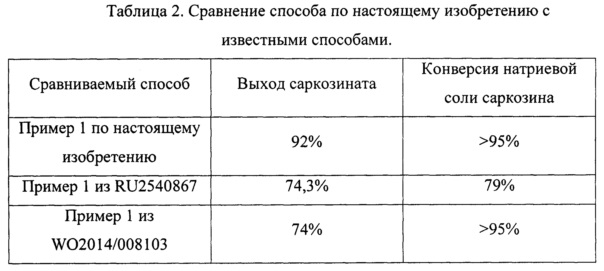

Ниже в таблице 2 представлено сравнение способа по настоящему изобретению с известными способами из WO 2014/008103 и RU 2540867.

Как видно из вышеприведенной таблицы, способ по настоящему изобретению способствует достижению более высоких выходов саркозината при практически полной конверсии натриевой соли саркозина, чего не удавалось добиться известными в уровне техники способами

Пример 2. Синтез N-кокоилсаркозинатов натрия с использованием пропиленгликоля.

Синтез N-кокоилсаркозинатов проводят согласно способу, описанному в примере 1, где в качестве полиола используется пропиленгликоль. Выход продукта составил 90,9%, конверсия натриевой соли саркозина около 94%.

Пример 3. Синтез N-кокоилсаркозинатов натрия при низкой температуре.

Синтез N-кокоилсаркозинатов проводят согласно способу, описанному в примере 1, где температура синтеза установлена 140°C, а время увеличено до 4 часов. Выход продукта составил 88,3%. Конверсия натриевой соли саркозина около 92%.

Пример 4. Синтез N-кокоилсаркозинатовкалия.

Синтез N-кокоилсаркозинатов проводят согласно способу, описанному в примере 1, где органический слой обрабатывают гидроксидом калия. Выход продукта составил 89%, конверсия натриевой соли саркозина около 93%.

Результаты анализа готового продукта приведены в таблице 3.

Пример 5. Синтез N-кокоилсаркозинатов аммония.

Синтез N-кокоилсаркозинатов проводят согласно способу, описанному в примере 1, где для нейтрализации кокоилсаркозиновой кислоты использовался гидроксид аммония. Выход продукта составил 87%, конверсия натриевой соли саркозина около 92%.

Результаты анализа готового продукта приведены в таблице 3.

Пример 6. Синтез N-кокоилсаркозинатовтриэтаноламиния.

Синтез N-ацилсаркозинатов проводят согласно способу, описанному в примере 1, где для нейтрализации кокоилсаркозиновой кислоты использовался триэтаноамин. Выход продукта составил 86,6%, конверсия натриевой соли саркозина около 90%.

Результаты анализа готового продукта приведены в таблице 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ N-АЦИЛПРОЛИНОВ, СОДЕРЖАЩИХ ОСТАТКИ ЖИРНЫХ КИСЛОТ | 2013 |

|

RU2540867C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОВЕРХНОСТНО-АКТИВНЫХ ВЕЩЕСТВ НА ОСНОВЕ СОЕВОГО ИЗОЛЯТА И МЕТИЛОВЫХ ЭФИРОВ ЖИРНЫХ КИСЛОТ РАСТИТЕЛЬНЫХ МАСЕЛ | 2014 |

|

RU2573831C1 |

| ГЕРБИЦИДНАЯ КОМПОЗИЦИЯ И СПОСОБ ПОДАВЛЕНИЯ РОСТА СОРНЯКОВ | 1996 |

|

RU2172587C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭФИРОВ ПОЛИГЛИЦЕРИНА И ЖИРНЫХ КИСЛОТ РАСТИТЕЛЬНЫХ МАСЕЛ | 2017 |

|

RU2651268C1 |

| САМОВСПЕНИВАЮЩИЙСЯ ГЕЛЬ БЕЗ МЫЛА НА ОСНОВЕ N-АЦИЛСАРКОЗИНА, СПОСОБ БРИТЬЯ | 2009 |

|

RU2420260C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭФИРОВ ОКСИКИСЛОТ И МОНОЭТАНОЛАМИДОВ ЖИРНЫХ КИСЛОТ РАСТИТЕЛЬНЫХ МАСЕЛ | 2015 |

|

RU2619118C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОЛИ ЩЕЛОЧНОГО МЕТАЛЛА С N-АЦИЛ- АМИНОКИСЛОТОЙ | 1996 |

|

RU2154054C2 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОСУКЦИНАТОВ АЛКАНОЛАМИДОВ ЖИРНЫХ КИСЛОТ РАСТИТЕЛЬНЫХ МАСЕЛ | 2015 |

|

RU2605932C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛОЛАМИДОВ | 2011 |

|

RU2451666C1 |

| МОЮЩАЯ КОМПОЗИЦИЯ С ПОВЫШЕННЫМ ПЕНООБРАЗОВАНИЕМ, СПОСОБ ОЧИСТКИ ГРЯЗНОЙ ПОСУДЫ | 1991 |

|

RU2108372C1 |

Изобретение относится к области органической химии и химии поверхностно-активных веществ, а именно к способу получения N-кокоилсаркозинатов указанной ниже формулы, где R - остатки жирных кислот кокосового масла, содержащие от 6 до 22 атомов углерода, которые являются биологически разлагаемыми пенообразователями и находят применение в мягких, «зеленых» композициях косметических и моющих средств. Способ включает взаимодействие натриевой соли саркозина с метиловыми эфирами жирных кислот кокосового масла указанной ниже формулы, где R такой, как определено выше, в среде низкомолекулярного полиола при температуре от 100 до 180°С и заключается в добавлении к смеси натриевой соли саркозина и метилового эфира жирной кислоты водного раствора гидроксида по меньшей мере одного щелочного металла в качестве катализатора для поддержания рН более 13. Способ характеризуется тем, что катализатор добавляют в течение всего процесса, метиловые эфиры жирных кислот кокосового масла используют в мольном соотношении с натриевой солью саркозина от 0,8:1 до 1:1, а натриевую соль саркозина получают взаимодействием саркозина и гидроксида натрия при мольном соотношении от 1:1,01 до 1:1,2. Предлагаемый способ экономичен, экологичен и позволяет получать N-кокоилсаркозинаты с высокими выходом и чистотой при практически полной конверсии реагентов в продукт. 7 з.п. ф-лы, 3 табл., 6 пр.

1. Способ получения N-кокоилсаркозинатов формулы

где R - остатки жирных кислот кокосового масла, содержащие от 6 до 22 атомов углерода, включающий взаимодействие натриевой соли саркозина с метиловыми эфирами жирных кислот кокосового масла формулы

где R такой, как определено выше, в среде низкомолекулярного полиола при температуре от 100 до 180°С, заключающийся в добавлении к смеси натриевой соли саркозина и метилового эфира жирной кислоты водного раствора гидроксида по меньшей мере одного щелочного металла в качестве катализатора для поддержания рН более 13, отличающийся тем, что катализатор добавляют в течение всего процесса, метиловые эфиры жирных кислот кокосового масла используют в мольном соотношении с натриевой солью саркозина от 0,8:1 до 1:1, а натриевую соль саркозина получают взаимодействием саркозина и гидроксида натрия при мольном соотношении от 1:1,01 до 1:1,2.

2. Способ по п.1, отличающийся тем, что низкомолекулярный полиол выбирают из глицерина, пропиленгликоля и этиленгликоля.

3. Способ по п.1, отличающийся тем, что взаимодействие натриевой соли саркозина с метиловыми эфирами жирных кислот кокосового масла осуществляют в течение 2-4 ч.

4. Способ по п.1, отличающийся тем, что полученный N-кокоилсаркозинат дополнительно очищают посредством переведения его в соответствующую кислоту.

5. Способ по п.1, отличающийся тем, что полученный N-кокоилсаркозинат дополнительно может быть переведен в подходящие соли N-кокоилсаркозината.

6. Способ по п.5, отличающийся тем, что подходящие соли N-кокоилсаркозината выбирают из калиевой, аммониевой и триэтаноламиниевой.

7. Способ по п.1, отличающийся тем, что натриевую соль саркозина получают предварительным взаимодействием саркозина и гидроксида натрия в подходящем полярном растворителе.

8. Способ по п.7, отличающийся тем, что подходящий полярный растворитель выбирают из глицерина, пропиленгликоля, этиленгликоля, этанола, метанола, воды или их смеси.

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| ГЕРБИЦИДНАЯ КОМПОЗИЦИЯ И СПОСОБ ПОДАВЛЕНИЯ РОСТА СОРНЯКОВ | 1996 |

|

RU2172587C2 |

| Э | |||

| Е | |||

| НИФАНТЬЕВ И ДР., Циклофосф(III)орилированные производные пролина и саркозина, ЖУРН | |||

| ОБЩЕЙ ХИМИИ, 1995, Т | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Трансформатор для ртутных ламп | 1924 |

|

SU1400A1 |

| CN 103664665 A, 26.03.2014. | |||

Авторы

Даты

2018-06-09—Публикация

2016-07-15—Подача