Изобретение относится к отрасли получения тонких пленок и направлен на повышение эффективности процесса распыления пленок полупроводников магнетронами на постоянном токе.

Принцип работы магнетрона на постоянном токе, предназначенного для распыления материалов с целью получения тонких пленок, основан на бомбардировке мишени ускоренными в постоянном магнитном поле ионами, которые возникают в плазме самостоятельного тлеющего разряда. Условием возбуждения самостоятельного тлеющего разряда является эффективная вторичная эмиссия электронов с поверхности катода, которая обеспечивается использованием в качестве катода материалов с низкой энергией работой выхода электрона. Поскольку металлы имеют низкую работу выхода электронов, то для них эффективна вторичная эмиссия электронов, реализуемая при достаточно низких напряжениях, прикладываемых между анодом и катодом, и давлениях рабочего газа. В результате это позволяет достигать плотностей ионного тока, достаточных для обеспечения скоростей роста, необходимых для реализации промышленных технологий получения тонких металлических пленок.

Для материалов с высокой работой выхода электронов, к которым относятся большинство полупроводников и диэлектриков, характерна низкая эмиссия электронов. Соответственно при реализации метода распыления на постоянном токе для полупроводниковых материалов наблюдаются низкие плотности ионного тока, не позволяющие реализовать получение тонких пленок полупроводников в промышленных масштабах.

Известно решение (патент США US 006365009B1 от 02.04.2002), обеспечивающее увеличение производительности магнетронного распыления за счет повышения скорости распыления полупроводниковых материалов, используется магнетрон специальной конструкции, в котором одновременно реализуется комбинация методов высокочастотного распыления и распыления на постоянном токе.

Недостатком такого решения является его высокая стоимость, поскольку реализация метода высокочастотного магнетронного распыления требует применения сложных и дорогих импульсных источников питания. Кроме того, реализация двух существенно различающихся методов распыления в одном магнетроне существенно усложняет систему управления такой производственной установкой и снижает надежность работы системы в целом.

Также известно решение (патент Японии JP 2003-253440 от 10.09.2003), в котором для распыления полупроводниковых материалов используется источник плазмы на основе электронной пушки с горячим катодом, обеспечивающим ионизацию атомов рабочего газа за счет эффекта термоэлектронной эмиссии и не зависящим, таким образом, от материала распыляемой мишени, что позволяет эффективно распылять диэлектрические и полупроводниковые материалы.

Недостатком такого решения является усложнение конструкции и, следовательно, удорожание установки для распыления за счет необходимости наличия в вакуумной камере дополнительного источника электронов, тогда как в случае магнетронного распыления эмиссия электронов для ионизации рабочего газа обеспечивается непосредственно из распыляемой мишени.

Прототипом, наиболее близким к предлагаемому решению, можно считать (патент США US 6454910 B1 от 24.09.2002) усовершенствованный способ магнетронного распыления, в котором для эффективного распыления полупроводниковых материалов магнетрон постоянного тока дополнен отдельным источником ионов, расположенным так, что пучок ионов, исходящий из него, направлен на распыляемую мишень. Наличие такого дополнительного источника ионов позволяет увеличить плотность тока разряда при магнетронном распылении и, следовательно, усилить интенсивность распыления мишени из полупроводникового или диэлектрического материала.

Недостатком такого способа является наличие в вакуумной камере отдельного источника ионов, требующего отельной системы электропитания и управления, согласованной с аналогичными системами основного магнетрона, что усложняет конструкцию установки и увеличивает ее стоимость. Также расположение дополнительного источника ионов возле распыляемой мишени приводит к попаданию на элементы его конструкции распыляемого материала, что приводит к необходимости дополнительного технического обслуживания для очистки деталей источника ионов.

Задача, на решение которой направлен заявленный способ, заключается в увеличении плотности тока разряда при магнетронном распылении сульфида и теллурида кадмия на постоянном токе за счет использования явления термоэлектронной эмиссии, обеспечивающего усиление ионизации рабочего газа.

Данная задача решается за счет интенсификации термоэлектронной эмиссии при предварительном нагреве поверхности мишени из теллурида кадмия до температуры 166°C и последующем поддержании ее в интервале от 156°C до 166°C, для которого увеличение тока разряда за счет термоэлектронной эмиссии превосходит эффект снижения тока разряда из-за роста вероятности упругих столкновений ионов рабочего газа с поверхностными атомами мишени, а нагрев мишени осуществляется с помощью нагревателя, размещаемого над поверхностью магнетрона с использованием автоматизированного устройства отрицательной обратной связи на основе микроконтроллера, управляющего нагревателем и обеспечивающего стабилизацию тока разряда с точностью ±2 мА при неизменном напряжении на магнетроне и давлении аргона.

Предложенный способ получения пленок теллурида кадмия магнетронным распылением на постоянном токе имеет следующие отличительные особенности:

- для увеличения тока разряда используется ионизация рабочего газа за счет явления термоэлектронной эмиссии из распыляемой мишени;

- интенсификация термоэлектронной эмиссии осуществляется путем предварительного нагрева поверхности распыляемой мишени до 166°C с помощью нагревателя, размещаемого над поверхностью распыляемой мишени;

- после предварительного нагрева температура поверхности распыляемой мишени теллурида кадмия поддерживается в интервале от 156°C до 166°C, для которого увеличение тока разряда за счет термоэлектронной эмиссии превосходит эффект снижения тока разряда из-за роста вероятности упругих столкновений ионов рабочего газа с поверхностными атомами мишени;

- стабилизация тока разряда с точностью ±2 мА при неизменном напряжении на магнетроне и давлении аргона осуществляется за счет контроля интенсивности термоэлектронной эмиссии из распыляемой мишени по величине тока разряда путем включения и выключения нагревателя с помощью автоматизированного устройства отрицательной обратной связи на основе микроконтроллера;

- нагреватель до момента разогрева находится не над поверхностью мишени, а после достижения температуры нагревателя 200°C и тока разряда источника ионов до 4 мА нагреватель перемещается и устанавливается над поверхностью мишени теллурида кадмия на расстоянии 70 мм.

Для интенсификации явления термоэлектронной эмиссии при магнетронном распылении теллурида кадмия на постоянном токе для получения дополнительных электронов можно применить нагреваемый катод, который бы имитировал электроны в основном посредством термоэлектронной, а не вторичной эмиссии.

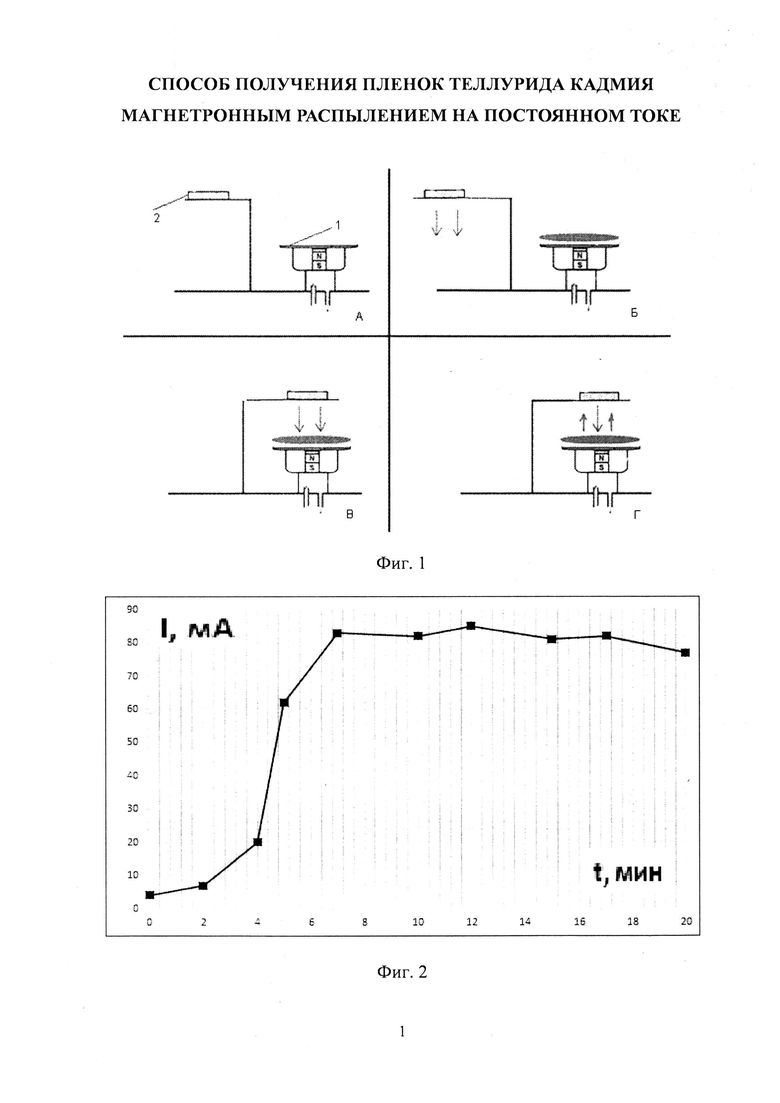

На Фиг. 1 изображена последовательность запуска процесса распыления мишени. На Фиг. 1А изображен исходный вид 1 - внешний нагреватель мишени (используется и для нагрева подложки); 2 - мишень теллурида кадмия. Охлаждение мишени осуществляется путем теплопроводности металлического корпуса и магнита, который непосредственно охлаждается водой.

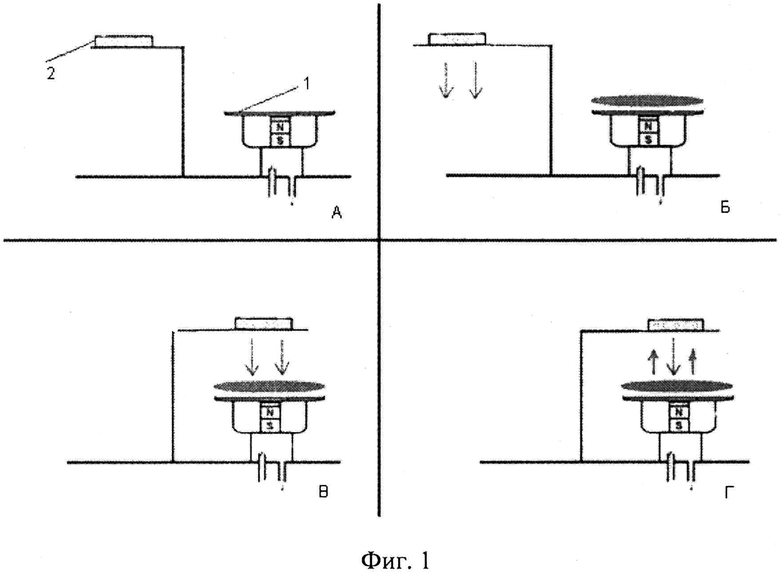

На Фиг. 2 изображена зависимость тока разряда от времени после того, как разогретый нагреватель устанавливается над поверхностью мишени теллурида кадмия.

Пример 1. При реализации режима одновременно с началом нагрева (Фиг. 1Б) подложки, которая находилась в стороне от магнетрона (Фиг. 1А) на магнетрон подавалось напряжение V=600 В при Рарг=2 Па (так называемая тренировка мишени). Температура предварительного нагрева мишени составляла 200°C, расстояние от мишени до нагревателя 70 мм. При достижении тока разряда до 4 мА без прерывания разряда магнетрона подложка была переведена в положение над мишенью (Фиг. 1В). Температура на нагревателе поддерживается постоянной до увеличения тока разряда 60 мА, что соответствует 156°C на поверхности мишени и считается началом процесса распыления (Фиг. 1Г). Дальнейшее увеличение тока разряда до 85 мА свидетельствует о достижении температуры 166°C. Далее процесс поддерживается в интервале токов разряда 60-85 мА (что соответствует интервалу 156-166°C) за счет включения и выключения нагревателя с помощью автоматизированного устройства отрицательной обратной связи на основе микроконтроллера (зависимость тока разряда от времени во время всего процесса продемонстрировано на Фиг. 2).

Работоспособность предлагаемого способа проверена в серии экспериментов.

Таким образом, данный способ позволяет увеличить плотность тока разряда при магнетронном распылении теллурида кадмия на постоянном токе без внесения существенных изменений в конструкцию типичных установок магнетронного распыления.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГЕТЕРОЭПИТАКСИАЛЬНЫХ ПЛЕНОК КАРБИДА КРЕМНИЯ НА КРЕМНИЕВОЙ ПОДЛОЖКЕ | 2012 |

|

RU2521142C2 |

| МАГНЕТРОННОЕ РАСПЫЛИТЕЛЬНОЕ УСТРОЙСТВО С ТЕРМОЭЛЕКТРОННЫМ ИОНИЗАТОРОМ | 1989 |

|

SU1665717A1 |

| СПОСОБЫ, ИСПОЛЬЗУЮЩИЕ УДАЛЕННУЮ ПЛАЗМУ ДУГОВОГО РАЗРЯДА | 2013 |

|

RU2640505C2 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНЫХ ПЛЕНОК ХАЛЬКОГЕНИДНЫХ СТЕКЛООБРАЗНЫХ ПОЛУПРОВОДНИКОВ С ЭФФЕКТОМ ФАЗОВОЙ ПАМЯТИ | 2015 |

|

RU2609764C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПИТАКСИАЛЬНЫХ ПЛЕНОК ТВЕРДОГО РАСТВОРА (SiC)(AlN) | 2011 |

|

RU2482229C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛЕНОК И МОНОКРИСТАЛЛОВ СВЕРХПРОВОДЯЩИХ МЕТАЛЛООКСИДНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2012104C1 |

| СПОСОБ НАНЕСЕНИЯ ЭЛЕКТРОПРОВОДЯЩЕГО ПОКРЫТИЯ ДЛЯ ЭЛЕКТРООБОГРЕВАЕМОГО ЭЛЕМЕНТА ОРГАНИЧЕСКОГО ОСТЕКЛЕНИЯ | 2014 |

|

RU2564650C1 |

| СПОСОБ ГЕНЕРАЦИИ ПЛОТНОЙ ОБЪЕМНОЙ ИМПУЛЬСНОЙ ПЛАЗМЫ | 2016 |

|

RU2632927C2 |

| Газоразрядное распылительное устройство на основе планарного магнетрона с ионным источником | 2020 |

|

RU2752334C1 |

| Способ получения пленки нитрида пермаллоя FeNiN | 2022 |

|

RU2784453C1 |

Изобретение относится к способу получения тонких пленок теллурида кадмия. Способ включает предварительный подогрев поверхности распыляемой мишени из теллурида кадмия до заданной температуры и ее магнетронное распыление на постоянном токе. Поверхность мишени предварительно нагревают до температуры 156-166°C посредством нагревателя, который размещают над поверхностью мишени на расстоянии 70 мм. Поддерживают указанную температуру в процессе распыления мишени. Сначала нагреватель размещают вне зоны поверхности мишени и по достижении температуры нагревателя 200°C и тока разряда 4 мА его перемещают и устанавливают над поверхностью мишени. Предварительный нагрев мишени приводит к интенсификации термоэлектроннной эмиссии. При предварительном нагреве до температуры 166°C поверхности мишени из теллурида кадмия, расположенной на поверхности магнетрона, конструкция которого предусматривает ее водяное охлаждение, с последующим поддержанием ее в интервале от 156°C до 166°C. Нагрев мишени осуществляют путем включения и выключения нагревателя. При магнетронном распылении на магнетрон подают напряжение 600 В при давлении аргона 2 Па и токе разряда 4 мА. В результате получают высококачественные пленки с высокой скоростью роста. 1 з.п. ф-лы, 2 ил., 1 пр.

1. Способ получения тонких пленок полупроводников, включающий предварительный подогрев поверхности распыляемой мишени до заданной температуры и ее магнетронное распыление на постоянном токе, отличающийся тем, что осуществляют распыление мишени из теллурида кадмия, поверхность которой предварительно нагревают до температуры 156-166°C посредством нагревателя, который размещают над поверхностью мишени на расстоянии 70 мм, и поддерживают указанную температуру в процессе распыления мишени, при этом сначала нагреватель размещают вне зоны поверхности мишени, и по достижении температуры нагревателя 200°C и тока разряда магнетрона 4 мА его перемещают и размещают над поверхностью мишени.

2. Способ по п. 1, отличающийся тем, что поддержание температуры мишени в процессе распыления осуществляют путем водяного охлаждения мишени и включения и выключения упомянутого нагревателя мишени.

| JP 3215664 A, 20.09.1991 | |||

| WO2012143087A, 26.10.2012 | |||

| JP 7197257 A, 01.08.1995 | |||

| JP 3047958 A, 28.02.1991 | |||

| US6454910B1, 24.09.2002 | |||

| SU 751166 A1, 20.05.1996. |

Авторы

Даты

2018-06-09—Публикация

2016-11-17—Подача