Настоящее изобретение относится к способу получения метилацетата путем карбонилирования диметилового эфира монооксидом углерода в присутствии водорода и цеолитного катализатора, прокаленного при низкой температуре.

Цеолиты и, в особенности, мордениты, используют в качестве катализаторов в таких химических технологиях, как реакции карбонилирования простых эфиров и спиртов. Например, в ЕР 1985606 описано получение метилацетата путем карбонилирования диметилового эфира монооксидом углерода в присутствии цеолитных катализаторов, таких как мордениты, при температурах, равных выше 250-350°С, и при давлении не ниже 10 бар избыточного давления.

Мордениты являются кристаллическими природными или синтетическими цеолитами алюмосиликатного типа. Структура морденита определена в публикации Atlas of Zeolite Framework Types (С. Baerlocher, W.M. Meier, D.H. Olson, 5th Ed. Elsevier, Amsterdam, 2001). Обычно мордениты обладают следующим составом, представленным в виде количеств молей оксидов.

1,0±0,2 Na2O, Al2O3, 10±0,5 SiO2

Вместо натрия также могут содержаться другие щелочные или щелочноземельные металлы.

Натриевая форма морденита обычно не является особенно эффективной для карбонилирования простых эфиров и установлено, что замена некоторого количества катионов натрия или всех катионов натрия ионами водорода приводит к получению более эффективной водородной формы морденита. Превращение натриевой формы в водородную форму можно осуществить с использованием ряда методик. Одной методикой является непосредственная замена ионов натрия ионами водорода с использованием подкисленного водного раствора, где используют процедуру ионного обмена. Другая методика включает замену ионов натрия путем ионного обмена с ионами аммония с последующим разложением аммониевой формы с использованием методики прокаливания.

Катализаторы, предназначенные реакции карбонилирования простых эфиров и спиртов, можно получить путем объединения имеющихся в продаже водородных форм морденитов с подходящими связующими, как это описано, например, в WO 2010/058149.

В WO 2010/058149 описан способ получения метилацетата и/или уксусной кислоты путем карбонилирования диметилового эфира и/или метанола монооксидом углерода в присутствии катализатора, этот катализатор представляет собой Н-морденит, связанный с мезопористым связующим, выбранным из группы, включающей диоксиды кремния, оксиды алюминия, алюмосиликаты, силикаты магния и алюмосиликаты магния.

Важным моментом любой каталитической реакции является активность катализатора при его использовании в необходимых условиях проведения реакции. Улучшение каталитической активности в реакциях карбонилирования является постоянным требованием при разработке способа и катализатора.

Смеси монооксида углерода и водорода (обычно называющиеся синтез-газом) получают в промышленности и они имеются в продаже. Таким образом, желательно проводить способы карбонилирования с использованием смесей газов для химического синтеза. Однако обычно смеси газов для химического синтеза обогащены водородом, т.е. в таких смесях водород содержится в количестве, по меньшей мере эквимолярном количеству монооксида углерода, и обычно он содержится в молярном избытке. При этом обогащенная водородом загрузка означает, что в реакторе для проведения карбонилирования остается меньше пространства для монооксида углерода, что приводит к уменьшению парциального давления монооксида углерода и, следовательно, к уменьшению скорости реакции. Таким образом, одним затруднением, возникающим в способах карбонилирования является то, что проведение способа при условиях обогащения водородом повышает требования к рабочим характеристикам катализатора.

Таким образом, желательно улучшить каталитические характеристики цеолитных катализаторов, предназначенных для применения в способах карбонилирования, и в особенности, предназначенных для применения в способах карбонилирования, проводимых при условиях обогащения водородом.

Однако авторы настоящего изобретения установили, что путем прокаливания цеолитных катализаторов при низких температурах можно обеспечить улучшенные рабочие характеристики катализатора, такие как улучшенная активность и/или селективность, в способах карбонилирования диметилового эфира монооксидом углерода, проводимых в присутствии водорода, содержащегося в эквимолярном количестве или в молярном избытке.

В соответствии с этим, настоящее изобретение относится к способу получения метилацетата, который включает карбонилирование диметилового эфира монооксидом углерода в присутствии водорода и цеолитного катализатора, где способ проводят при молярном отношении количества водорода к количеству монооксида углерода, равном не менее 1, и катализатор прокален при температуре, равной от примерно 375 до примерно 475°С.

Настоящее изобретение также относится к способу улучшения рабочих характеристик цеолитного катализатора при получении метилацетата путем карбонилирования диметилового эфира монооксидом углерода в присутствии водорода и цеолитного катализатора, где способ проводят при молярном отношении количества водорода к количеству монооксида углерода, равном не менее 1, и катализатор прокален при температуре, равной от примерно 375 до примерно 475°С.

В одном варианте осуществления настоящего изобретения катализатор прокаливают при температуре, равной от примерно 400 до примерно 475°С, например, равной от примерно 400 до примерно 450°С.

Для исключения сомнений отметим, что выражение "молярное отношение количества водорода к количеству монооксида углерода, равное не менее 1" означает, что молярное отношение водород/монооксид углерода равно не менее 1.

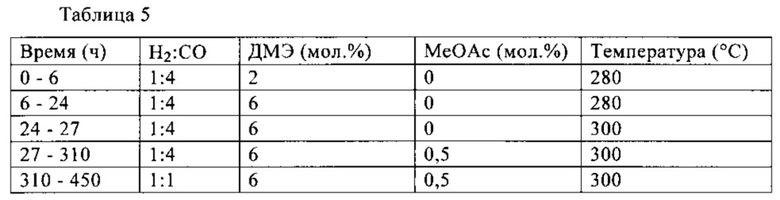

На фиг. 1 представлен выход за один проход в единицу времени для метилацетата, выраженный в граммах на 1 килограмм катализатора за 1 час (ВПВ для МеОАс, г/кг/ч), в зависимости от продолжительности рабочего цикла при использовании катализаторов А-D, прокаленных при 400, 425, 450 и 500°С соответственно.

На фиг. 2 представлена селективность (%) образования метилацетата в зависимости от продолжительности рабочего цикла при использовании катализаторов А-D, прокаленных при 400, 425, 450 и 500°С соответственно.

На фиг. 3 представлен выход за один проход в единицу времени для метилацетата, выраженный в граммах на 1 килограмм катализатора за 1 час (ВПВ МеОАс, г/кг/ч), в зависимости от продолжительности рабочего цикла при использовании катализатора Е, прокаленного при 400°С.

На фиг. 4 представлена селективность (%) образования метилацетата в зависимости от продолжительности рабочего цикла при использовании катализаторов J-М, прокаленных при 350, 400, 450 и 500°С соответственно.

В настоящем изобретении используют цеолитный катализатор. Цеолиты представляют собой кристаллические алюмосиликаты, которые обладают каркасными структурами, состоящими из тетраэдров SiO4 и AlO4, у которых вершины являются общими. Каждая топология каркасной структуры содержит регулярно расположенные поры, каналы и/или карманы, которые обладают разными размером, формой и расположением в пространстве. В соответствии с правилами IUPAC (Международный союз теоретической и прикладной химии) Структурная комиссия Международной цеолитной ассоциации использует для обозначения этих топологий каркасных структур или типов структур цеолитов трехбуквенные структурные коды. Описание цеолитов, их структуры, характеристик и методик синтеза приведено в публикации The Atlas of Zeolite Framework Types (С. Baerlocher, W.M. Meier, D.H. Olson, 5th Ed. Elsevier, Amsterdam, 2001) вместе с интернет-версией (http://www.iza-structure.org/databases/).

Для применения в настоящем изобретении предпочтительно, если цеолит содержит по меньшей мере один канал или карман, который образован 8-членным кольцом. Предпочтительно, если образованный 8-членным кольцом канал или карман соединен по меньшей мере с одним каналом, образованным кольцом, содержащим 10 или 12 элементов. Просвет в системах каналов цеолита должен обладать таким размером, чтобы молекулы реагентов, диметилового эфира и монооксида углерода, могли свободно диффундировать в каркасную структуру цеолита и выходить из нее. Предпочтительно, если просвет образованного 8-членным кольцом канала или кармана обладает размером, равным по меньшей мере 2,5×3,6  .

.

В одном варианте осуществления настоящего изобретения цеолит выбран из числа цеолитов, обладающих каркасной структурой типов MOR, FER, OFF, СНА, GME и MFS.

Примеры цеолитов, обладающих каркасной структурой типа MOR, включают морденит. Примеры цеолитов, обладающих каркасной структурой типа FER, включают феррьерит и ZSM-35. Примеры цеолитов, обладающих каркасной структурой типа OFF, включают оффретит. Примеры цеолитов, обладающих каркасной структурой типа СНА, включают шабазит. Примеры цеолитов, обладающих каркасной структурой типа GME, включают гмелинит.

Примеры цеолитов, обладающих каркасной структурой типа MFS, включают ZSM-57.

В одном варианте осуществления цеолит, предназначенный для применения в настоящем изобретении, выбран из группы, включающей морденит, феррьерит и оффретит, предпочтительным является морденит.

Предпочтительно, если цеолит связан с водородом, т.е. представляет собой цеолит, в котором произошел обмен на водород. Примеры, цеолитов, в которых произошел обмен на водород, применимых в настоящем изобретении, включают цеолиты, в которых произошел обмен на водород, обладающие типом каркасной структуры, выбранным из группы, включающей MOR, FER, OFF СНА, GME и MFS.

В одном варианте осуществления цеолитом, предназначенным для применения в настоящем изобретении, является цеолит, в котором произошел обмен на водород, обладающий каркасной структурой типа MOR.

Другие формы цеолитов, в которых произошел обмен, которые можно использовать в настоящем изобретении, включают цеолиты, в которых произошел обмен на аммоний. Примеры цеолитов, в которых произошел обмен на аммоний, применимых в настоящем изобретении, включают цеолиты, в которых произошел обмен водорода, обладающие типом каркасной структуры, выбранном из группы, включающей MOR, FER, OFF СНА, GME и MFS.

В одном варианте осуществления цеолитом, предназначенным для применения в настоящем изобретении, является цеолит, в котором произошел обмен на аммоний, обладающий каркасной структурой типа MOR.

В одном варианте осуществления настоящего изобретения цеолитом является морденит, например, морденит в форме, в которой произошел обмен на водород или произошел обмен на аммоний.

Молярное отношение количества диоксида кремния к количеству оксида алюминия в цеолите является объемным или полным. Его можно определить по любой из ряда методик химического анализа. Такие методики включают методики с использованием рентгеновской флуоресценции, атомной абсорбции и ИСП (индуктивно связанная плазма). Все они дают практически одинаковое значение молярного отношения количества диоксида кремния к количеству оксида алюминия. Предпочтительно, если объемное молярное отношение количества диоксида кремния к количеству оксида алюминия в цеолите равно не менее 5 и предпочтительно, если оно меньше или равно 100, например, находится в диапазоне от 20 до 60, например, в диапазоне от 20 до 40.

Цеолит, предназначенный для применения в настоящем изобретении, можно использовать в виде порошка или его необязательно можно использовать в комбинации со связующим веществом (связующим). Предпочтительно, если связующим является огнеупорный неорганический оксид например, оксид алюминия, алюмосиликат или диоксид кремния. Предпочтительным связующим является оксид алюминия. Подходящие оксиды алюминия включают различные содержащие воду оксиды алюминия или гели оксида алюминия, такие как моногидрат альфа-оксида алюминия, обладающий структурой типа бомита, тригидрат альфа-оксида алюминия, обладающий структурой типа гиббсита, бета-оксиды алюминия и гамма-оксиды алюминия. Предпочтительными являются альфа-оксиды алюминия типа бомита.

Другие примеры подходящих связующих включают оксид титана, оксиды циркония, оксиды магния и глины, такие как бентонит и кизельгур.

В одном варианте осуществления настоящего изобретения катализатором является морденит, предпочтительно морденит, в котором произошел обмен на водород или произошел обмен на аммоний, связанный со связующим, например, со связующим, выбранным из группы, включающей оксиды алюминия, алюмосиликаты и диоксиды кремния, предпочтительно оксиды алюминия.

Относительное содержание связующего по сравнению с цеолитом может меняться в широких пределах, но предпочтительно, если оно составляет примерно от 10 до 90 мас. %, например, находится в диапазоне от 10 до 65 мас. %, предпочтительно в диапазоне от 10 до 30 мас. %.

Связанный цеолит можно использовать в любой подходящей форме, например, в форме экструдата, пеллет или шариков, предпочтительно в форме экструдата.

Методики формования катализаторов в частицы определенной формы хорошо известны в данной области техники и их можно провести путем получения геля или пасты из порошкообразного цеолита посредством добавления связующего вещества и экструзии геля или пасты в частицы необходимой формы с последующей сушкой.

Способ получения катализатора, подходящего для применения в настоящем изобретении, например катализатора, которым является связанный с оксидом алюминия морденит, обычно включает стадии (а) введения во взаимодействие порошкообразного цеолита со связующим в присутствии воды и необязательно пептизирующего реагента с получением смеси; (b) придания смеси формы с получением связанного цеолитного катализатора; и (с) сушки катализатора.

Точнее, например, на стадии (а) порошкообразный морденит, порошкообразный оксид алюминия, воду и необязательно кислотный пептизирующий реагент, такой как азотная кислота, можно перемешивать в течение необходимого промежутка времени и получить влажную однородную пасту или суспензию. Предпочтительно, если на стадии (а) вода и необязательный пептизирующий реагент содержатся в смеси в количестве, находящемся в диапазоне от 30 до 70%. Придание смеси формы на стадии (b) может включать прессование, экструзию или гранулирование с получением пеллет, экструдатов или шариков. Сушку на стадии (с) можно провести при температуре, равной от примерно 80 до примерно 120°С. Сушку можно проводить в течение нескольких часов для удаления любого избытка пептизирующего реагента, воды и всей или в основном всей физически адсорбированной воды. Сушку можно провести при атмосферном давлении или при пониженном давлении.

Альтернативно, катализатор можно сформовать из цеолита и связующего путем сухого перемешивания компонентов - цеолита и связующего. Сухое перемешивание можно осуществить путем тщательного перемешивания порошкообразного цеолита с сухим связующим и получить связанный цеолит. Сухое перемешивание можно провести по любой подходящей методике, такой как барабанное или центробежное перемешивание. Сухое перемешивание является подходящим для получения катализаторов, содержащих мордениты и неорганические оксиды, такие как оксиды алюминия, алюмосиликаты и диоксиды кремния.

Порошкообразные цеолиты также можно сформовать в частицы без использования связующего.

Катализатор, предназначенный для применения в настоящем изобретении, подвергают прокаливанию при низкой температуре. Обычно до использования цеолитных катализаторов в реакциях карбонилирования их прокаливают при высокой температуре, например при температурах, превышающих 500°С. Однако авторы настоящего изобретения установили, что улучшенные рабочие характеристики катализатора в способах карбонилирования, которые проводят в присутствии водорода, содержащегося в эквимолярном количестве или в молярном избытке, обеспечиваются, если катализатор прокален при температуре, равной от примерно 375 до примерно 475°С.

В одном варианте осуществления настоящего изобретения катализатор прокаливают при температуре, равной от примерно 375 до примерно 450°С, например, равной от примерно 400 до примерно 450°С.

В другом варианте осуществления настоящего изобретения катализатором является морденит в форме, в которой произошел обмен на водород или произошел обмен на аммоний, связанный со связующим, выбранным из группы, включающей оксиды алюминия, алюмосиликаты и диоксиды кремния, предпочтительно связанный с оксидом алюминия, который прокален при температуре, равной от примерно 400 до примерно 450°С.

Катализатор можно прокаливать в инертной атмосфере, такой как атмосфера азота, или в окислительной атмосфере, такой как кислород или воздух. Предпочтительно, если прокаливание катализатора проводят на воздухе, например, в статическом воздухе или в потоке воздуха.

В одном варианте осуществления настоящего изобретения катализатором является морденит, такой как связанный морденит, который прокален на воздухе, например, в статическом воздухе.

Продолжительность прокаливания может составлять от примерно 10 мин до примерно 10 ч, например, от примерно 20 мин до примерно 5 ч, например, от примерно 20 мин до примерно 3 ч, например, от примерно 1 до примерно 3 ч.

Для предупреждения или сведения к минимуму локального перегрева катализатора прокаливание предпочтительно регулировать таким образом, что температуру повышают до конечной температуры прокаливания регулируемым образом. Регулируемое прокаливание можно провести с использованием медленного линейного повышения температуры до необходимой температуры прокаливания. Предпочтительно, если катализатор можно прокаливать с использованием одной или большего количества линейных скоростей повышения температуры, равных от примерно 1 до примерно 10°С/мин, например, одной или большего количества линейных скоростей повышения температуры, равных от примерно 1 до примерно 5°С/мин.

Предпочтительной процедурой прокаливания является следующая: катализатора нагревают, предпочтительно на воздухе, например, в статическом воздухе, до температуры, равной примерно 90°С, с линейной скоростью повышения температуры, равной примерно 3°С/мин, температуру повышают от примерно 90 до примерно 110°С с линейной скоростью повышения температуры, примерно равной 1°С/мин, и затем температуру повышают от примерно 110°С до необходимой температуры прокаливания с линейной скоростью повышения температуры, равной примерно 5°С/мин.

Перегрев катализатора во время прокаливания можно дополнительно свести к минимуму путем использования промежуточных остановок при повышении температуры, например, остановок продолжительностью в несколько часов, например, остановок продолжительностью от примерно 1 до примерно 3 ч. Предпочтительно, если прокаливание катализатора можно провести путем нагревания катализатора, например, на воздухе до температуры, равной примерно 90°С, с линейной скоростью повышения температуры, равной примерно 3°С/мин, выдерживания при этой температуре в течение примерно 2 ч, повышения температуры от примерно 90°С до примерно 110°С с линейной скоростью повышения температуры, равной примерно 1°С/мин, выдерживания при этой температуре в течение примерно 2 ч и затем повышения температуры от примерно 110°С до необходимой температуры прокаливания с линейной скоростью повышения температуры, равной примерно 5°С/мин.

В одном варианте осуществления настоящего изобретения катализатор прокаливают на воздухе, например, в статическом воздухе, при температуре, равной от примерно 400 до примерно 475°С, например, равной от примерно 400 до примерно 450°С, в течение от примерно 10 мин до примерно 10 ч, например, в течение от примерно 20 мин до примерно 5 ч, например, в течение от примерно 20 мин до примерно 3 ч, например, в течение примерно от 1 до 3 ч.

Прокаленные при низкой температуре катализаторы применимы для карбонилирования диметилового эфира монооксидом углерода с получением метилацетата и, в особенности, в таких способах карбонилирования, которые проводят в присутствии водорода.

Диметиловый эфир может быть в основном чистым диметиловым эфиром. В промышленности диметиловый эфир получают каталитическим превращением синтез-газа (смесей водорода и монооксида углерода) над катализаторами синтеза метанола и дегидратации метанола. Это каталитическое превращение приводит к продукту, который преимущественно содержит диметиловый эфир, но может содержать и некоторое количество метанола. Диметиловый эфир, предназначенный для применения в настоящем изобретении, может содержать небольшие количества метанола при условии, что количество метанола не столь велико, чтобы подавлять реакцию получения продукта - метилацетата. Предпочтительно, если диметиловый эфир, предназначенный для применения в настоящем изобретении, содержит 5 мас. % или меньшее количество, например 1 мас. % или меньшее количество метанола.

В диметиловый эфир можно включить разбавители. Примеры подходящих разбавителей включают азот, аргон и гелий.

Предпочтительно, если концентрация диметилового эфира может находиться в диапазоне от 0,1 до 20 мол. %, например, от 1,5 до 15 мол. % в пересчете на полное количество газов, загружаемых для проведения способа.

Предпочтительно, если использующийся в способе диметиловый эфир находится в паровой фазе.

Поскольку вода может подавлять карбонилирование диметилового эфира с образованием метилацетата способ карбонилирования предпочтительно проводят в основном в безводной среде. При использовании в настоящем изобретении "в основном безводная среда" означает, что концентрация воды составляет менее 1 мол. %, предпочтительно менее 0,5 мол. %, более предпочтительно менее 0,2 мол. % и наиболее предпочтительно менее 0,1 мол. % в пересчете на полное количество газов, загружаемых для проведения способа. Предпочтительно, если диметиловый эфир, монооксид углерода, водород и катализатор сушат до использования в способе.

Монооксид углерода и водород, использующиеся в настоящем изобретении, могут являться в основном чистыми, например, такими монооксидом углерода и водородом, как обычно приобретаемые у поставщиков технических газов, или они могут содержать незначительные количества примесей, которые не мешают реакции карбонилирования, таких как метан и диоксид углерода.

Синтез-газ представляет собой смесь, содержащую в основном монооксид углерода и водород в разных количествах, но также может содержать небольшие количества диоксида углерода и инертных газов, и он имеется в продаже. Обычные методики получения синтез-газа включают реакции превращения источников углеводородов, такие как паровой риформинг и частичное окисление. Примеры источников углеводородов, использующихся для получения синтез-газа, включают биомассу, природный газ, метан, С2-С5-углеводороды, нафту, уголь и тяжелые фракции нефти.

Паровой риформинг обычно включает введение во взаимодействие углеводорода с паром с образованием синтез-газа. Процедура может включать использование катализаторов, таких как катализаторы на основе никеля.

Частичное окисление обычно включает введение во взаимодействие углеводорода с кислородом или кислородсодержащим газом, таким как воздух, с образованием синтез-газа. Частичное окисление проводят с использованием или без использования катализаторов, таких как катализаторы на основе родия, платины или палладия.

Предпочтительно, если в настоящем изобретении в качестве источника монооксида углерода и водорода можно использовать синтез-газ.

Синтез-газ также необязательно может содержать один или большее количество следующих: диоксид углерода и инертные газы.

Способ можно проводить в присутствии разбавителя. Примеры подходящих разбавителей включают инертные газы, такие как азот, аргон и гелий.

При взаимодействии монооксида углерода и диметилового эфира с катализатором при условиях проведения реакции карбонилирования инициируется реакция карбонилирования и в качестве продукта реакции получают метилацетат. В реакции карбонилирования водород остается в основном неизрасходованным.

Настоящее изобретение можно осуществить при молярном отношении количества водорода к количеству монооксида углерода, равном не менее 1, предпочтительно находящемся в диапазоне от 1 до 10, например, находящемся в диапазоне от 1 до 4, таком как находящемся в диапазоне от 1 до 2.

При необходимости способ сначала можно проводить при избытке монооксида углерода. Таким образом, способ, предлагаемый в настоящем изобретении, сначала можно проводить при молярном отношении количества монооксида углерода к количеству водорода, равном не менее 1, и затем проводить при молярном отношении количества водорода к количеству монооксида углерода, равном не менее 1.

В одном варианте осуществления настоящего изобретения способ сначала проводят при молярном отношении количества монооксида углерода к количеству водорода, находящемся в диапазоне от 1 до 15, например, находящемся в диапазоне от 1 до 4, и затем его проводят при молярном отношении количества водорода к количеству монооксида углерода, находящемся в диапазоне от 1 до 10, например, находящемся в диапазоне от 2 до 4, например, таком как находящемся в диапазоне 1 до 2.

В другом варианте осуществления способ сначала проводят при молярном отношении количества монооксида углерода к количеству водорода, равном не менее 4, и затем и затем его проводят при молярном отношении количества водорода к количеству монооксида углерода, находящемся в диапазоне от 1 до 2.

Предпочтительно, если способ сначала проводят при молярном отношении количества монооксида углерода к количеству водорода, находящемся в диапазоне от 1 до 15, например, находящемся в диапазоне от 1 до 4, и, например, в течение от примерно 10 мин до примерно 500 ч, например, в течение от примерно 10 мин до примерно 300 ч, и затем парциальное давление водорода повышают так, что способ проводят при молярном отношении количества водорода к количеству монооксида углерода, равном не менее 1, например, находящемся в диапазоне от 1 до 2.

Для улучшения селективности катализатора в систему в качестве дополнительного компонента загрузки можно ввести метилацетат. Предпочтительно, если метилацетат можно ввести в систему в количестве, составляющем от 0,05 до 5 мол. %, например, от 0,5 до 5 мол. % в пересчете на полное количество газов, загружаемых для проведения способа.

Предпочтительно, если способ проводят при температуре, равной от примерно 200 до примерно 350°С, например, равной от примерно 280 до примерно 320°С.

Способ можно провести при давлении, равном от примерно 1 до примерно 100 бар избыточного давления, таком как равном от примерно 10 до примерно 100 бар избыточного давления, например, равном от примерно 20 до примерно 70 бар избыточного давления.

В одном варианте осуществления настоящего изобретения способ проводят при температуре, равной от примерно 280 до примерно 320°С, и при давлении, равном от примерно 20 до примерно 70 бар избыточного давления.

Предпочтительно, если способ проводят при полной часовой объемной скорости газа (ЧОСГ), равной от примерно 500 до примерно 40000 ч-1, такой как равной от примерно 2000 до примерно 10000 ч-1.

Предпочтительно, если способ проводят в основном при отсутствии галогенидов, таких как йодид. Термин "в основном при отсутствии" означает, что полное количество галогенида, например, йодида, содержащегося в газах, загружаемых для проведения способа, и в катализаторе, составляет менее 500 част./млн, предпочтительно менее 100 част./млн.

При необходимости для удаления содержащихся в них примесей диметиловый эфир, водород и монооксид углерода можно ввести во взаимодействие с защитным слоем непосредственно перед введением во взаимодействие со слоем катализатора. Подходящие защитные слои включают оксид алюминия.

Предпочтительно, если способ проводят в виде парофазного способа, например, в виде способа в неподвижном слое. Если способ проводят в виде парофазного способа, то до загрузки в зону реакции компоненты сырья могут находиться в жидкой фазе. Однако до введения во взаимодействие с катализатором может потребоваться испарение жидкофазных компонентов, например, путем использования устройства для предварительного нагрева.

Способ можно провести в зоне реакции путем пропускания газообразной загрузки, содержащей диметиловый эфир, монооксид углерода и водород, через один или большее количество неподвижных слоев катализатора, поддерживаемых при необходимой температуре проведения реакции. Разумеется следует понимать, что зоной реакции может являться один или большее количество отдельных реакторов, между которыми расположены подходящие устройства для обеспечения того, чтобы на входе в каждый реактор поддерживалась необходимая температура проведения реакции.

Перед использованием катализатор можно активировать, например, путем нагревания катализатора до необходимой температуры проведения реакции и в течение любого необходимого промежутка времени в атмосфере одного или большего количества следующих: монооксид углерод, водород и инертные газы, такие как азот и гелий.

Продукт реакции, полученный способом, содержит метилацетат. Обычно продукт реакции может дополнительно содержать дополнительные компоненты, такие как один или большее количество следующих: непрореагировавший диметиловый эфир, непрореагировавший монооксид углерода и водород.

Метилацетат можно извлечь из продукта реакции, полученного способом, по любой подходящей методике. Предпочтительно, если продукт реакции извлекают из зоны реакции в форме пара и затем конденсируют и получают жидкую фракцию, содержащую метилацетат, и неконденсирующуюся газообразную фракцию. Затем газообразную и жидкую фракции можно разделить по известным методикам, таким как методики с использованием газожидкостных сепараторов или сепараторов с тангенциальным впускным отверстием.

Метилацетат, извлеченный из продукта реакции, полученного способом, можно продать без обработки или его можно использовать в последующих химических реакциях. Например, некоторое количество извлеченного метилацетата или весь извлеченный метилацетат можно превратить в уксусную кислоту, например, путем реакции гидролиза. Реакции гидролиза известны в данной области техники и они включают, например, реакционную дистилляцию в присутствии кислотного катализатора.

Способ можно осуществлять в виде непрерывного или периодического способа, предпочтительно в виде непрерывного способа.

Настоящее изобретение проиллюстрировано с помощью приведенных ниже неограничивающих примеров.

Примеры

Методика проведения реакции карбонилирования

Реакции карбонилирования проводили в проточной реакторной установке высокого давления, состоящей из 16 одинаковых реакторов типа, описанного в WO 2005063372. Каждый реактор обладал внутренним диаметром, равным 9,2 мм, и в центре каждого реактора располагалась внутренняя трубка диаметром 3,2 мм, содержащая слой корунда толщиной 10 см (размер частиц 125-160 мкм). В реактор сверху на слой корунда помещали примерно 2 г катализатора в пересчете на массу в сухом состоянии (определяли по потерям композита при прокаливании путем нагревания катализатора до 600°С с постоянной скоростью, равной примерно 30°С/мин), разбавленного с помощью 3 мл корунда (размер частиц составлял от 125 до 160 мкм). Сверху на катализатор помещали слой корунда толщиной 11 см (размер частиц 125-160 мкм). Сверху на слой корунда толщиной 11 см помещали 1 г гамма-оксида алюминия толщиной 2 см с размером пеллет, составляющим 125-160 мкм.

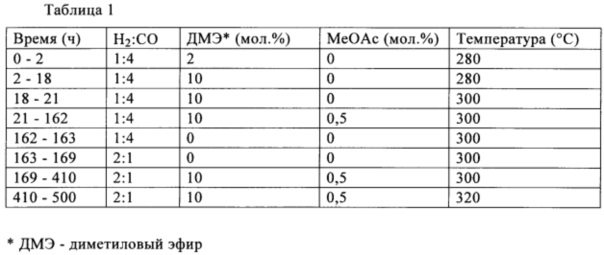

Давление в реакторе повышали до полного давления, равного 70 бар, путем подачи газа состава 1Н2:4СО при скорости потока, равной 12 л/ч, и затем нагревали до температуры, равной 280°С, и выдерживали при этой температуре в течение 3 ч, затем загрузку в реактор заменяли на загрузку для реакции карбонилирования, содержащую монооксид углерода, водород и 2 мол. % диметилового эфира, при полной часовой объемной скорости газа, равной 4000 ч-1, и молярном отношении Н2:СО, составляющем 1:4. Реакцию проводили при этих условиях в течение 6 ч, затем концентрацию диметилового эфира повышали до равной 6 мол. % и реакции давали протекать в течение еще 18 ч, затем температуру повышали до 300°С. Через 27 ч непрерывной работы установки в загрузку для реакции карбонилирования вводили 0,5 мол. % метилацетата (МеОАс) и реакции давали протекать в течение еще 332 ч, затем в загрузку вводили азот и получали молярное отношение H2:CO:N2, составляющее 1:2,5:1,5. Через 459 ч непрерывной работы установки подачу загрузки азота прекращали и молярное отношение Н2:СО изменяли на составляющее 1:1 и реакции давали протекать в течение еще 139 ч, затем реакцию останавливали. Выходной поток из реактора периодически пропускали через газовый хроматограф для определения концентрации реагентов и продуктов реакции карбонилирования.

Пример 1

Этот пример иллюстрирует получение метилацетата путем карбонилирования диметилового эфира в соответствии с описанной выше методикой проведения реакции карбонилирования с использованием катализаторов, содержащих 80 мас. % NH4-морденита, связанного с 20 мас. % оксида алюминия, и обладающие молярным отношением диоксид кремния : оксид алюминия, равным 20. Катализаторы прокаливали в статическом воздухе при температурах, равных 400, 425, 475 и 500°С, в течение 1 ч и они обозначены, как катализаторы А-D соответственно. В реакции карбонилирования использовали катализаторы в форме цилиндрических экструдатов, обладающих диаметром 1,6 мм.

Выходы за один проход в единицу времени (ВПВ) для метилацетата и селективности превращения диметилового эфира в метилацетат, полученные после проведения реакции в течение примерно 596 ч и при молярном отношении Н2:СО, составляющем 1:1, приведены на фиг. 1 и 2 соответственно.

Из фиг. 1 видно, что после проведения реакции в течение 350 ч с использованием загрузки, содержащей СО и Н2 при молярном отношении, составляющем 4:1, наиболее активным катализатором для получения метилацетата являлся катализатор С, прокаленный при 475°С, затем катализатор В, прокаленный при 425°С, затем катализатор А, прокаленный при 400°С, и значительно менее активным являлся катализатор D, прокаленный при 500°С. После изменения молярного отношения СО:Н2 от составляющего 4:1 на составляющее 1:1 катализаторы А и В, прокаленные при 400 и 425°С, после начального кратковременного уменьшения активности вследствие уменьшения парциального давления СО обнаруживают существенное увеличение активности с увеличением продолжительности рабочего цикла, например, после проведения реакции в течение 598 ч эти катализаторы несомненно являлись наиболее активными и их активность все еще увеличивалась до завершения реакции. Катализатор С, прокаленный при 475°С, также демонстрирует увеличение активности при переходе на смесь СО:Н2 состава 1:1, при этом через 598 ч он являлся третьим наиболее активным катализатором. На характеристики катализатора D, прокаленного при 500°С, переход на смесь СО:Н2 состава 1:1 оказывал самое незначительное воздействие и он обладал самой низкой активностью при продолжительности рабочего цикла, равной 598 ч. Из фиг. 2 видно, что селективность образования метилацетата в конце реакции существенно ниже при использовании катализатора D, прокаленного при 500°С, чем при использовании катализаторов А-С, прокаленных при низкой температуре.

Таким образом, из фиг. 1 и 2 явно видно, что прокаленные при низкой температуре катализаторы А-С обладают существенно более высокой каталитической активностью, чем прокаленный при высокой температуре катализатор D.

Пример 2

Катализатор, содержащий 80 мас. % аммониевой формы морденита, связанного с 20 мас. % оксида алюминия, и обладающий молярным отношением диоксид кремния : оксид алюминия, равным 20, прокаливали при температуре, равной 400°С, в течение 2,5 ч. Этот катализатор обозначенный, как катализатор Е, использовали для карбонилирования диметилового эфира монооксидом углерода в присутствии водорода в соответствии с описанной выше методикой проведения реакции карбонилирования и с использованием загрузок для реакции карбонилирования и условий проведения реакций, приведенных ниже в таблице 1. В этом примере в загрузку для реакции карбонилирования не вводили азот.

Выход за один проход в единицу времени для метилацетата приведен на фиг. 3. Как можно видеть из фиг. 3, после изменения молярного отношения СО:Н2 от составляющего 4:1 на составляющее 2:1 катализатор Е, прокаленный при 400°С, после начального кратковременного уменьшения активности вследствие уменьшения парциального давления СО обнаруживают существенное увеличение активности с увеличением продолжительности рабочего цикла, например, после проведения реакции в течение 410 ч его активность при карбонилировании в основном восстанавливалась, несмотря на уменьшенное парциальное давление СО.

Пример 3

Этот пример иллюстрирует получение метилацетата путем карбонилирования диметилового эфира в присутствии водорода и катализаторов, прокаленных при 400, 450, 500 и 550°С.

Катализаторы F-I получали путем прокаливания образцов аммониевой формы морденита (молярное отношение диоксид кремния : оксид алюминия равнялось 20) при температурах прокаливания, равных 400, 450, 500 и 550°С соответственно, по следующей методике. Образец катализатора помещали в муфельную печь в атмосферу статического воздуха и обрабатывали с использованием следующей температурной программы. Температуру повышали от комнатной температуры до 90°С с линейной скоростью повышения температуры, равной 3°С/мин, и эту температуру поддерживали в течение 2 ч. Затем температуру повышали от 90 до 110°С с линейной скоростью повышения температуры, равной 1°С/мин, и эту температуру поддерживали в течение 2 ч. Затем температуру повышали от 110°С до необходимой температуры прокаливания (в случае катализатора F время нагрева до 400°С составляло 60 мин; в случае катализатора G время нагрева до 450°С составляло 70 мин; в случае катализатора Н время нагрева до 500°С составляло 80 мин; в случае катализатора I время нагрева до 550°С составляло 90 мин) и температуру поддерживали равной температуре прокаливания в течение 3 ч и затем температуре давали понизиться до 90°С. Затем катализатор извлекали из печи и ему давали охладиться до комнатной температуры.

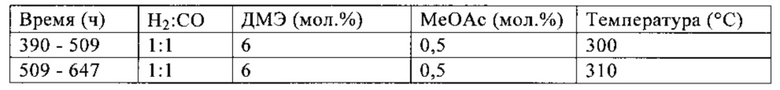

Каждый из катализаторов F-I прессовали, измельчали и просеивали для получения частиц, обладающих размером, равным от 125 до 160 мкм, и 1,95 г каждого катализатора разбавляли с помощью 3 мл гамма-оксида алюминия (гамма-оксид алюминия SAS 200 производства фирмы BASF, размер частиц: от 125 до 160 мкм) и использовали для карбонилирования диметилового эфира монооксидом углерода в присутствии водорода в соответствии с описанной выше методикой проведения реакции карбонилирования и с использованием загрузок для реакции карбонилирования и условий проведения реакций, приведенных ниже в таблице 2. В этом примере 3 во время реакции карбонилирования не вводили азот.

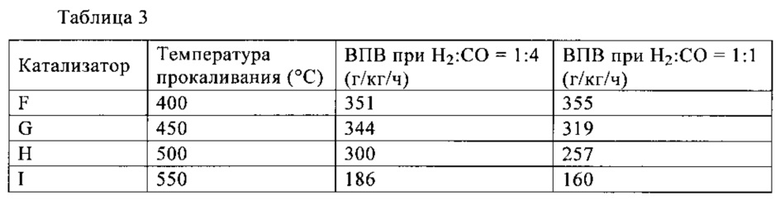

Выходы за один проход в единицу времени (ВПВ) для метилацетата после проведения реакции в течение примерно 378 и 500 ч и при молярных отношениях Н2:СО, составляющих 1:4 и 1:1 соответственно, и при температуре проведения реакции, равной 300°С, приведены ниже в таблице 3.

Как можно видеть из таблицы 3, при изменении условий избытка монооксида углерода на условия пониженного парциального давления монооксида углерода (путем увеличения молярного отношения количества водорода к количеству монооксида углерода) прокаленные при низкой температуре катализаторы F и G явно обладают существенно лучшей производительностью, чем катализаторы Н и I, прокаленные при высокой температуре.

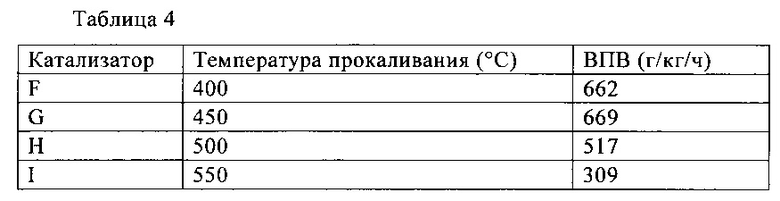

Выходы за один проход в единицу времени (ВПВ) для метилацетата после проведения реакции в течение примерно 646 ч и при молярном отношении Н2:СО, составляющем 1:1, и при температуре проведения реакции, равной 310°С, приведены ниже в таблице 4.

Как можно видеть из таблицы 4 примерно через 256 ч в присутствии водорода в количестве, эквимолярном количеству монооксида углерода, производительность прокаленных при низкой температуре катализаторов F и G существенно превосходит производительность катализаторов Н и I, которые подвергали прокаливанию при более высоких температурах.

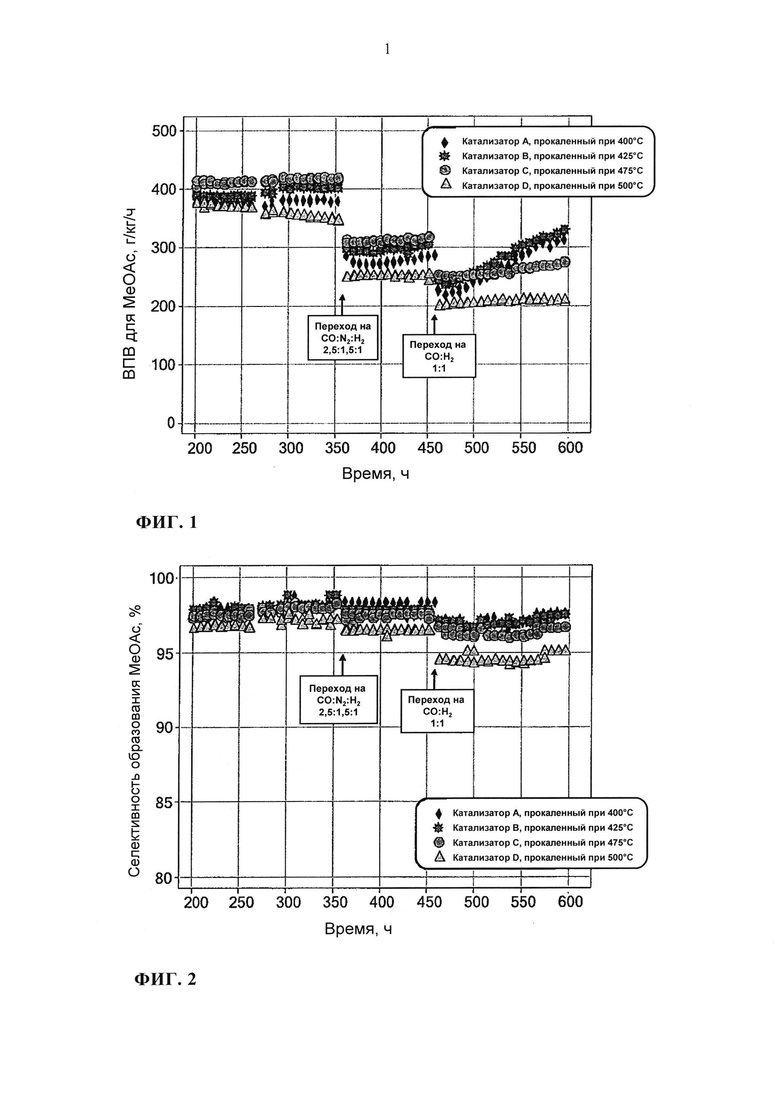

Пример 4

Катализаторы J-М получали путем прокаливания образцов Н-морденита, связанного с 20% оксида алюминия, при температурах, равных 350, 400, 450 и 500°С соответственно. Катализаторы J-М использовали для карбонилирования диметилового эфира монооксидом углерода в присутствии водорода в соответствии с описанной выше методикой проведения реакции карбонилирования и с использованием загрузок для реакции карбонилирования и условий проведения реакций, приведенных ниже в таблице 5.

Селективность превращения диметилового эфира в метилацетат, полученная после проведения реакции в течение примерно 450 ч, приведена на фиг. 4. Как можно видеть из фиг. 4, катализаторы, прокаленные при 400 и 450°С, обладают наибольшей селективностью при молярном отношении Н2:СО, составляющем 1:1. Катализаторы, прокаленные при 350 и 500°С, обладают низкой селективностью при молярном отношении Н2:СО, составляющем 1:1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КАРБОНИЛИРОВАНИЯ | 2014 |

|

RU2658820C2 |

| КАТАЛИЗАТОР КАРБОНИЛИРОВАНИЯ И СПОСОБ | 2014 |

|

RU2696266C2 |

| СЕЛЕКТИВНОЕ ДЕАЛЮМИНИРОВАНИЕ ЦЕОЛИТОВ СТРУКТУРНОГО ТИПА МОРДЕНИТА | 2009 |

|

RU2515729C2 |

| СПОСОБ КАРБОНИЛИРОВАНИЯ ДИМЕТИЛОВОГО ЭФИРА | 2008 |

|

RU2478609C2 |

| СПОСОБ КАРБОНИЛИРОВАНИЯ ДИМЕТИЛОВОГО ЭФИРА | 2014 |

|

RU2656599C2 |

| СПОСОБ КАРБОНИЛИРОВАНИЯ ДЛЯ ПОЛУЧЕНИЯ МЕТИЛАЦЕТАТА | 2017 |

|

RU2739320C2 |

| СПОСОБ КАРБОНИЛИРОВАНИЯ С ИСПОЛЬЗОВАНИЕМ СВЯЗАННЫХ СОДЕРЖАЩИХ СЕРЕБРО И/ИЛИ МЕДЬ МОРДЕНИТНЫХ КАТАЛИЗАТОРОВ | 2009 |

|

RU2525916C2 |

| СПОСОБ КАРБОНИЛИРОВАНИЯ ДИМЕТИЛОВОГО ЭФИРА | 2008 |

|

RU2469018C2 |

| СПОСОБ КАРБОНИЛИРОВАНИЯ С ИСПОЛЬЗОВАНИЕМ МОРДЕНИТНОГО КАТАЛИЗАТОРА, НАНЕСЕННОГО НА НЕОРГАНИЧЕСКИЕ ОКСИДЫ | 2009 |

|

RU2518086C2 |

| СПОСОБ КАРБОНИЛИРОВАНИЯ ДИМЕТИЛОВОГО ЭФИРА | 2008 |

|

RU2473535C2 |

Изобретение относится к способу получения метилацетата, который включает карбонилирование диметилового эфира монооксидом углерода в присутствии водорода и цеолитного катализатора, где способ проводят при молярном отношении количества водорода к количеству монооксида углерода, равном не менее 1, и катализатор прокален при температуре, равной от примерно 375 до примерно 475°C. Изобретение относится также к способу улучшения рабочих характеристик цеолитного катализатора при получении метилацетата путем карбонилирования диметилового эфира монооксидом углерода в присутствии водорода и цеолитного катализатора. 3 н. и 24 з.п. ф-лы, 4 ил., 5 табл., 4 пр.

1. Способ получения метилацетата, который включает карбонилирование диметилового эфира монооксидом углерода в присутствии водорода и цеолитного катализатора, где способ проводят при молярном отношении количества водорода к количеству монооксида углерода, равном не менее 1, и катализатор прокален при температуре, равной от примерно 375 до примерно 475°C.

2. Способ улучшения рабочих характеристик цеолитного катализатора при получении метилацетата путем карбонилирования диметилового эфира монооксидом углерода в присутствии водорода и цеолитного катализатора, где способ проводят при молярном отношении количества водорода к количеству монооксида углерода, равном не менее 1, и катализатор прокален при температуре, равной от примерно 375 до примерно 475°C.

3. Способ по п. 1, в котором катализатор прокаливают при температуре, равной от примерно 400 до примерно 475°C.

4. Способ по п. 3, в котором катализатор прокаливают при температуре, равной от примерно 400 до примерно 450°C.

5. Способ по п. 1, в котором катализатор прокаливают в инертной атмосфере или в окислительной атмосфере.

6. Способ по п. 5, в котором окислительной атмосферой является воздух.

7. Способ по п. 1, в котором катализатор прокаливают в течение от примерно 10 мин до примерно 10 ч.

8. Способ по п. 7, в котором катализатор прокаливают в течение от примерно 1 до примерно 3 ч.

9. Способ по п. 1, в котором молярное отношение количества водорода к количеству монооксида углерода находится в диапазоне от 1 до 10.

10. Способ по п. 9, в котором молярное отношение количества водорода к количеству монооксида углерода равно от 1 до 2.

11. Способ по п. 1, в котором цеолит содержит по меньшей мере один канал или карман, который образован 8-членным кольцом, и образованный 8-членным кольцом канал или карман соединен по меньшей мере с одним каналом, образованным кольцом, содержащим 10 или 12 элементов.

12. Способ по п. 11, в котором цеолит выбран из числа цеолитов, обладающих каркасной структурой типов MOR, FER, OFF, СНА, GME и MFS.

13. Способ по п. 12, в котором цеолит выбран из группы, включающей морденит, феррьерит и оффретит.

14. Способ по п. 13, в котором цеолитом является морденит в форме, в которой произошел обмен на водород или произошел обмен на аммоний.

15. Способ по п. 1, в котором цеолит объединяют со связующим.

16. Способ по п. 15, в котором связующим является огнеупорное неорганическое оксидное связующее.

17. Способ по п. 16, в котором огнеупорное неорганическое оксидное связующее выбрано из группы, включающей оксиды алюминия, алюмосиликаты или диоксиды кремния.

18. Способ по п. 15, в котором связующее содержится в количестве, составляющем от 10 до 30 мас.%.

19. Способ по п. 15, в котором цеолит, объединенный со связующим, находится в форме экструдата.

20. Способ по п. 1, где способ проводят при концентрации воды, составляющей менее 1 мол.% в пересчете на полное количество газов, загружаемых для проведения способа.

21. Способ по п. 1, в котором в качестве источника монооксида углерода и водорода используют синтез-газ.

22. Способ по п. 1, где способ проводят при температуре, находящейся в диапазоне от 200 до 350°C.

23. Способ по п. 22, где способ проводят при температуре, находящейся в диапазоне от 280 до 320°C.

24. Способ по п. 1, где способ проводят при полном давлении, равном от 10 до 100 бар избыточного давления.

25. Способ по п. 1, в котором метилацетат вводят в систему в количестве, составляющем от 0,05 до 5 мол.% в пересчете на полное количество газов, загружаемых для проведения способа.

26. Способ по п. 1, где способ проводят в виде парофазного способа.

27. Способ получения уксусной кислоты, в котором осуществляют получение метилацетата согласно любому из пп. 1, 3-26 с последующим превращением всего извлеченного метилацетата или его некоторого количества в уксусную кислоту.

| EP 1985606 A1, 29.10.2008 | |||

| WO 2008073096 A1, 19.06.2008 | |||

| СПОСОБ КАРБОНИЛИРОВАНИЯ ДИМЕТИЛОВОГО ЭФИРА | 2008 |

|

RU2457030C2 |

Авторы

Даты

2018-06-19—Публикация

2014-03-06—Подача