Настоящее изобретение относится к способу карбонилирования диметилового эфира монооксидом углерода в присутствии цеолитного катализатора и водорода с получением метилацетата. В частности, настоящее изобретение относится к способу карбонилирования диметилового эфира монооксидом углерода в присутствии водорода при молярном отношении количества водорода к количеству монооксида углерода, равном не менее 1, и цеолитного катализатора, который получают из смеси для синтеза, содержащей органический направляющий реагент для формирования структуры.

Известно, что кристаллические алюмосиликатные цеолиты катализируют разные реакции химических превращений, включая карбонилирование диметилового эфира с получением метилацетата. Такие реакции карбонилирования можно провести в присутствии водорода, но их обычно проводят с использованием избыточного количества монооксида углерода так, как это описано, например, в EP 2189215 и EP 2199272.

В EP 2189215 описан способ получения продуктов, уксусной кислоты и/или метилацетата, путем карбонилирования диметилового эфира или метанола монооксидом углерода в присутствии связанной водородной формы морденитного катализатора и необязательно водорода.

В EP 2199272 описан способ карбонилирования диметилового эфира монооксидом углерода в присутствии морденитного катализатора, водорода и дополнительно метилацетата, в котором используют молярный избыток монооксида углерода по сравнению с водородом.

Обычно цеолиты получают по методике, которая включает кристаллизацию цеолитной структуры из водной смеси для синтеза, содержащей источники соответствующих оксидов, таких как диоксид кремния и оксид алюминия. Направляющие реагенты для формирования структуры влияют на образование каналов или туннелеподобных структур (микропористая структура) внутри цеолита и их также можно включить в смесь для синтеза. Направляющие реагенты для формирования структуры могут являться неорганическими или они могут являться органическими. Направляющие реагенты для формирования структуры удаляют из полученных цеолитов с использованием ряда методик. Неорганические направляющие реагенты для формирования структуры обычно удаляют по методикам ионного обмена, тогда как органические направляющие реагенты для формирования структуры можно удалить путем прокаливания при высокой температуре. Установлено, что полученные таким образом цеолиты применимы в качестве катализаторов, как это описано, например, в WO 2005/105720.

В WO 2005/105720 описан способ карбонилирования, предназначенный для карбонилирования алифатических спиртов и/или их реакционноспособных производных в присутствии морденитного катализатора, который, в дополнение к алюминию и кремнию, в качестве элементов каркасной структуры содержит один или большее количество следующих: галлий, бор и железо, и в этот катализатор также включены медь, никель, иридий, родий или кобальт. Описано получение содержащего галлий морденита, где в качестве органической матрицы используют тетраэтиламмонийбромид и эту матрицу удаляют путем прокаливания при 550°C до использования при карбонилировании метанола монооксидом углерода.

В US 7465822 описан способ карбонилирования низшего алкилового эфира монооксидом углерода в присутствии цеолитного катализатора. Раскрыто, что при синтезе цеолита в реакционную смесь может быть включен органический направляющий реагент для формирования структуры и эту смесь затем кристаллизуют и прокаливают при высоких температурах.

Обычно дешевле и поэтому предпочтительно получать цеолиты в промышленности без использования органических направляющих реагентов для формирования структуры. Однако важным моментом любой каталитической реакции является активность катализатора при его использовании в необходимых условиях проведения реакции. Улучшение каталитической активности в реакциях карбонилирования является постоянным требованием при разработке способа и катализатора.

Смеси монооксида углерода и водорода (обычно называющиеся синтез-газом) получают в промышленности и они имеются в продаже. Однако обычно смеси газов для химического синтеза обогащены водородом, т.е. в таких смесях водород содержится в количестве, по меньшей мере эквимолярном количеству монооксида углерода, и обычно он содержится в молярном избытке. Использование в способах карбонилирования таких обогащенных водородом загрузок приводит к тому, что в реакторе остается меньше пространства для монооксида углерода, что приводит к уменьшению парциального давления монооксида углерода и к уменьшению скорости реакции. Соответственно, смеси газов для химического синтеза обрабатывают с целью разделения компонентов, монооксида углерода и водорода, например, с использованием дорогостоящих криогенных технологий. Однако во избежание такого дорогостоящего отделения монооксида углерода от водорода было бы предпочтительно использовать в катализируемых цеолитом реакциях карбонилирования смеси газов для химического синтеза без необходимости уменьшения в них молярного отношения водородгмонооксид углерода. Таким образом, затруднением, которое возникает при проведении катализируемых цеолитом реакций карбонилирования, является то, что для проведения таких реакций карбонилирования при условиях обогащения водородом и, в особенности, при условиях обогащения водородом в течение всего способа, необходимо повысить требования к активности цеолитного катализатора.

Авторы настоящего изобретения установили, что существенное улучшение эффективности реакции карбонилирования диметилового эфира монооксидом углерода в присутствии водорода и, в особенности, в присутствии водорода, содержащегося в эквимолярном количестве или в молярном избытке, можно обеспечить путем использования цеолитов полученных из смесей для синтеза, содержащих органический направляющий реагент для формирования структуры. В частности, авторы настоящего изобретения установили, что цеолиты, полученные с использованием органического направляющего реагента для формирования структуры, обладают улучшенной каталитической активностью в способах карбонилирования, проводимых в присутствии водорода, содержащегося в эквимолярном количестве или в молярном избытке, по сравнению с активностью аналогичных цеолитов, которые получены без использования органического направляющего реагента для формирования структуры. Если не ограничиваться какими-либо теоретическими соображениями, то можно предположить, что органический направляющий реагент для формирования структуры способствует регулированию размера или других характеристик, таких как форма, цеолитных кристаллов, образующихся во время кристаллизации, таким образом, что полученный цеолит обладает меньшим средним размером кристаллов. Также можно предположить, что органический направляющий реагент для формирования структуры обеспечивает увеличение относительного количества катионов щелочного/щелочноземельного металла в тех каналах цеолита, в которых происходит реакция карбонилирования.

В соответствии с этим, настоящее изобретение относится к способу карбонилирования диметилового эфира монооксидом углерода в присутствии катализатора с получением продукта реакции - метилацетата, где способ карбонилирования проводят в присутствии водорода при молярном отношении количества водорода к количеству монооксида углерода, равном не менее 1, и катализатором является цеолит, полученный из смеси для синтеза, содержащей по меньшей мере один органический направляющий реагент для формирования структуры.

Настоящее изобретение также относится к способу улучшения рабочих характеристик цеолитного катализатора в способе карбонилирования диметилового эфира монооксидом углерода в присутствии катализатора с получением продукта реакции - метилацетата, где способ карбонилирования проводят в присутствии водорода при молярном отношении количества водорода к количеству монооксида углерода, равном не менее 1, где цеолит получают из смеси для синтеза, содержащей по меньшей мере один органический направляющий реагент для формирования структуры.

Настоящее изобретение также относится к цеолитному катализатору, который обладает улучшенной каталитической активностью при карбонилировании диметилового эфира монооксидом углерода в присутствии катализатора с получением продукта реакции - метилацетата, это карбонилирование проводят в присутствии водорода при молярном отношении количества водорода к количеству монооксида углерода, равном не менее 1, и катализатором является цеолит, полученный из смеси для синтеза, содержащей по меньшей мере один органический направляющий реагент для формирования структуры.

В некоторых или во всех вариантах осуществления настоящего изобретения смесь для синтеза, предназначенная для получения цеолита, дополнительно содержит источник диоксида кремния, источник оксида алюминия, источник щелочного или щелочноземельного металла и воду.

Таким образом, в некоторых или во всех вариантах осуществления настоящее изобретение относится к способу карбонилирования диметилового эфира монооксидом углерода в присутствии катализатора с получением продукта реакции - метилацетата, где способ карбонилирования проводят в присутствии водорода при молярном отношении количества водорода к количеству монооксида углерода, равном не менее 1, и катализатором является цеолит, полученный из смеси для синтеза, содержащей источник диоксида кремния, источник оксида алюминия, источник щелочного или щелочноземельного металла, воду и по меньшей мере один органический направляющий реагент для формирования структуры.

В некоторых или во всех вариантах осуществления настоящее изобретение относится к цеолитному катализатору, который обладает улучшенной каталитической активностью при карбонилировании диметилового эфира монооксидом углерода в присутствии катализатора с получением продукта реакции - метилацетата, это карбонилирование проводят в присутствии водорода при молярном отношении количества водорода к количеству монооксида углерода, равном не менее 1, и цеолит получен из смеси для синтеза, содержащей источник диоксида кремния, источник оксида алюминия, источник щелочного или щелочноземельного металла, воду и по меньшей мере один органический направляющий реагент для формирования структуры.

Для исключения сомнений отметим, что выражение "молярное отношение количества водорода к количеству монооксида углерода, равное не менее 1" означает, что молярное отношение водород/монооксид углерода равно не менее 1.

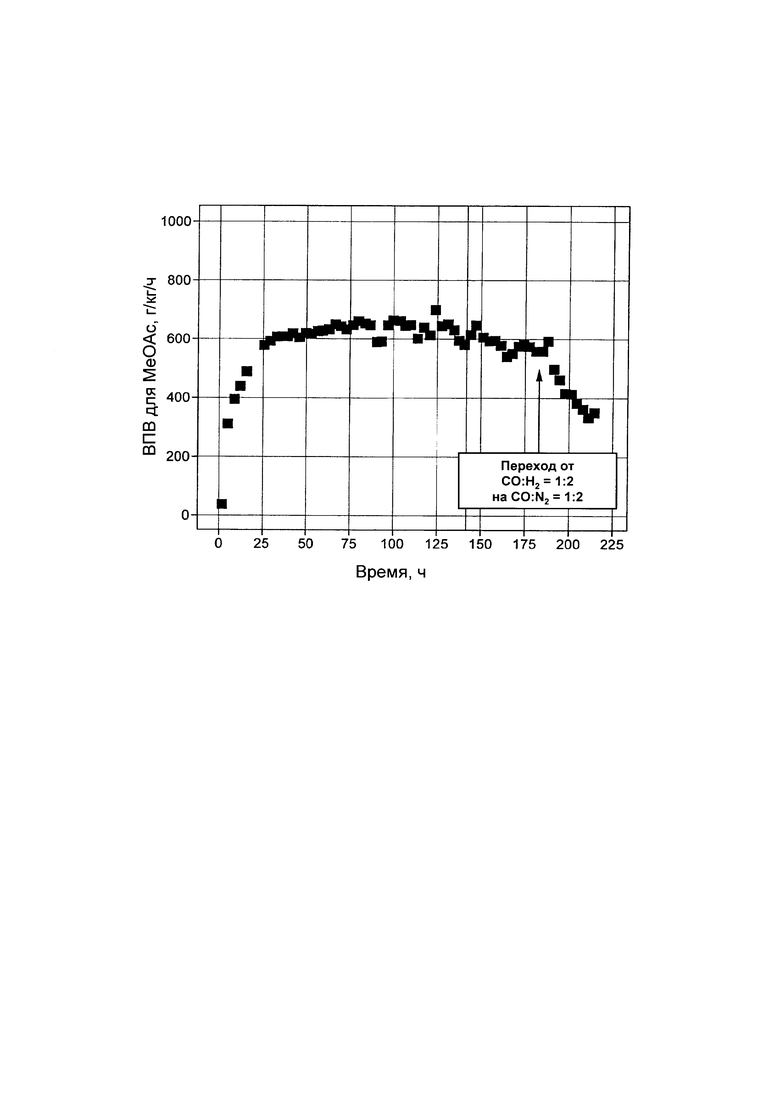

На фиг. 1 представлен выход за один проход в единицу времени для метилацетата, выраженный в граммах на 1 килограмм катализатора за 1 час (ВПВ для МеОАс, г/кг/ч), в зависимости от продолжительности рабочего цикла.

В настоящем изобретении используют катализатор, который является цеолитом. Цеолиты представляют собой кристаллические алюмосиликаты, которые обладают каркасными структурами, состоящими из тетраэдров SiO4 и AlO4, у которых вершины являются общими. Каждая топология каркасной структуры содержит регулярно расположенные поры, каналы и/или карманы, которые обладают разными размером, формой и расположением в пространстве. В соответствии с правилами IUPAC (Международный союз теоретической и прикладной химии) Структурная комиссия Международной цеолитной ассоциации использует для обозначения этих топологий каркасных структур или типов структур цеолитов трехбуквенные структурные коды. Описание цеолитов, их структуры, характеристик и методик синтеза приведено в публикации The Atlas of Zeolite Framework Types (C. Baerlocher, W.M. Meier, D.H. Olson, 5th Ed. Elsevier, Amsterdam, 2001) вместе с интернет-версией (http://www.iza-structure.org/databases/).

Предпочтительно, если цеолиты, предназначенные для применения в настоящем изобретении, содержат по меньшей мере один канал или карман (ниже в настоящем изобретении совместно называются каналами), который образован 8-членным кольцом. Предпочтительно, если образованный 8-членным кольцом канал соединен по меньшей мере с одним каналом, образованным кольцом, содержащим 10 или 12 элементов. Просвет в системах каналов цеолита должен обладать таким размером, чтобы молекулы реагентов, диметилового эфира и монооксида углерода, могли свободно диффундировать в каркасную структуру цеолита и выходить из нее. Предпочтительно, если просвет образованного 8-членным кольцом канала или кармана обладает размером, равным по меньшей мере 2,5×3,6 А.

В одном варианте осуществления настоящего изобретения цеолит выбран из числа цеолитов, обладающих каркасной структурой типов MOR, FER, OFF, СНА, GME и MFS.

Примеры цеолитов, обладающих каркасной структурой типа MOR, включают морденит. Примеры цеолитов, обладающих каркасной структурой типа FER, включают феррьерит и ZSM-35. Примеры цеолитов, обладающих каркасной структурой типа OFF, включают оффретит. Примеры цеолитов, обладающих каркасной структурой типа СНА, включают шабазит. Примеры цеолитов, обладающих каркасной структурой типа GME, включают гмелинит. Примеры цеолитов, обладающих каркасной структурой типа MFS, включают ZSM-57.

В одном варианте осуществления настоящего изобретения цеолит обладает каркасной структурой типа MOR и является морденитом, например, морденитом в водородной форме или в аммониевой форме, предпочтительно морденитом в водородной форме.

В дополнение к элементам каркасной структуры - кремнию и алюминию, цеолит может содержать в своей каркасной структуре дополнительные элементы, например, по меньшей мере один из следующих: галлий, бор и железо, предпочтительно, если он содержит галлий.

В одном варианте осуществления настоящего изобретения цеолитом является морденит, который, в дополнение к кремнию и алюминию, содержит элементы каркасной структуры, представляющие собой по меньшей мере один, выбранный из группы, включающей галлий, бор и железо, предпочтительно, если он содержит галлий.

Катализатор, предназначенный для применения в настоящем изобретении, получают путем кристаллизации цеолита из смеси для синтеза, которая содержит органический направляющий реагент для формирования структуры. Предпочтительно, если до использования цеолита в качестве катализатора в способе карбонилирования его обрабатывают для удаления органического направляющего реагента для формирования структуры из внутренней части цеолита. Предпочтительно, если после удаления из цеолита органического направляющего реагента для формирования структуры, цеолит включают в композит со связующим веществом, например, с неорганическим оксидом, что обеспечивает готовому катализатору дополнительную твердость. Затем полученную смесь можно экструдировать и получить частицы катализатора необходимого типа.

Цеолиты, такие как морденит, предназначенные для применения в настоящем изобретении, можно синтезировать путем кристаллизации цеолита из смеси для синтеза, содержащей источник диоксида кремния, источник оксида алюминия, источник щелочного или щелочноземельного металла, воду и по меньшей мере один органический направляющий реагент для формирования структуры.

Предпочтительная процедура получения цеолита, предназначенного для применения в способах карбонилирования, предлагаемых в настоящем изобретении, включает следующие стадии:

(i) получение цеолита из смеси для синтеза, которая содержит органический направляющий реагент для формирования структуры;

(ii) обработка цеолита, полученного на стадии (i), для удаления из его структуры органического направляющего реагента для формирования структуры;

(iii) обработка цеолита, полученного на стадии (ii), водным раствором, содержащим аммониевые ионы;

(iv) сушка обработанного аммонием цеолита; и

(v) обработка цеолита, полученного на стадии (iv), для получения водородной формы цеолита.

Синтезированный цеолит может содержать избыток катионов и анионов в порах или на поверхности цеолитной структуры, например, избыток ионов натрия и алюминатных ионов. Их можно удалить путем промывки. Таким образом, предпочтительно, если до проведения стадии (ii) цеолит, полученный на стадии (i), можно промыть, например, водой, предпочтительно деионизированной водой. Промытый цеолит необязательно можно сушить до обработки цеолита, проводимой для удаления органического направляющего реагента для формирования структуры.

После того, как цеолит синтезирован, его можно включить в композит со связующим веществом.

Предпочтительная процедура получения цеолита, включенного в композит со связующем, предназначенного для применения в способах карбонилирования, предлагаемых в настоящем изобретении, дополнительно включает следующие стадии:

(vi) включение цеолита, полученного на стадии (v), в композит с неорганическим оксидным связующим с получением цеолитного композита; и

(vii) прокаливание цеолитного композита.

До проведения стадии прокаливания (vii) цеолитный композит необязательно можно изготовить в виде формованного продукта.

Источниками диоксида кремния, оксида алюминия и щелочного или щелочноземельного металла могут быть источники, обычно использующиеся в синтезе цеолитов. Типичными источниками диоксида кремния являются коллоидный диоксид кремния, осажденный диоксид кремния, силикагель, тонкодисперсный диоксид кремния и твердый диоксид кремния, кремнийсодержащие соединения, такие как кремниевая кислота, силикаты металлов, такие как силикат натрия, и металлосиликаты, включая алюмосиликаты, например, алюмосиликат натрия.

Источником оксида алюминия могут являться ряд источников, включая активированный оксид алюминия, тригидрат оксида алюминия, гамма-оксид алюминия и растворимые в воде соли алюминия, такие как сульфат алюминия, нитрат алюминия, гидратированные гидроксиды алюминия и алюминаты, такие как алюминат натрия или алюминаты других металлов.

Следует понимать, что диоксид кремния и оксид алюминия, использующиеся в смеси для синтеза, предназначенной для получения цеолита, могут быть предоставлены с помощью одного или большего количества исходных реагентов. Например, диоксид кремния может быть предоставлен с помощью водного раствора гидроксида натрия или водного раствора силиката натрия.

Источники щелочного или щелочноземельного металла включают легко растворимые в воде соли щелочных или щелочноземельных металлов, такие как алюминат натрия или силикат натрия, или они могут находиться в форме гидроксидов, таких как гидроксиды щелочных металлов, предпочтительно, гидроксид натрия.

Если необходимо, чтобы в каркасной структуре цеолита содержались дополнительные металлы, такие как трехвалентные металлы, представляющие собой по меньшей мере один, выбранный из группы, включающей галлий, бор и железо, то их обычно добавляют к смеси для синтеза в форме растворимых в воде солей.

В одном варианте осуществления настоящего изобретения цеолит получают из смеси для синтеза, которая дополнительно содержит источник оксида галлия (Ga2O3), такой как нитрат галлия. В частности, морденит, содержащий галлий в качестве элемента каркасной структуры, получают из смеси для синтеза, содержащей источник оксида галлия.

Известно, что в синтезе цеолитов используют органические направляющие реагенты для формирования структуры. Выбор органического направляющего реагента для формирования структуры зависит от структуры цеолита, которую необходимо получить. Цеолиты, предназначенные для применения в настоящем изобретении, можно синтезировать с использованием органических направляющих реагентов для формирования структуры, которые являются основными азотсодержащими соединениями, включая первичные амины, вторичные амины, третичные амины, четвертичные аммониевые соли и основания и гетероциклические азотсодержащие соединения. Эти соединения могут являться алифатическими или ароматическими.

Подходящие амины - направляющие реагенты для формирования структуры включают трибутиламин, диизобутиламин, циклогексиламин, изобутиламин, циклогептиламин, триэтиламин, трет-октиламин, пиперидин и пирролидин.

Подходящие четвертичные аммониевые соли и основания включают алифатические четвертичные аммониевые соли и основания, ароматические четвертичные аммониевые соли и основания, и гетероциклические четвертичные аммониевые соли и основания. Подходящие соединения включают гидроксиды и соли, такие как галогениды, например, бромиды.

Примеры алифатических четвертичных аммониевых направляющих реагентов для формирования структуры включают соли тетраалкиламмония и триалкилметиламмония.

Подходящие соли тетраалкиламмония включают соли тетраметиламмония, тетраэтиламмония, тетрапропиламмония и тетрабутиламмония, такие как тетраэтиламмонийгидроксид и тетраэтиламмонийгалогениды, например, тетраэтиламмонийбромид.

Подходящие соли триалкилметиламмония включают триэтилметиламмонийгалогениды, например, триэтилметиламмонийбромид и триэтилбутиламмонийбромид и триметилбутиламмонийбромид.

Примеры ароматических четвертичных аммониевых соединений включают фенил- или бензилтриалкиламмониевые соединения, например, бензилтриметиламмонийбромид, бензилтриэтиламмонийбромид и фенилтриметиламмонийбромид, или фенил- или бензилтетраалкиламмониевые соединения.

Примеры гетероциклических четвертичных аммониевых направляющих реагентов для формирования структуры включают соли и основания этилпиперидиния и 1,1-диэтилпиперидиния например, 1,1-диэтилпиперидинийгидроксид.

Также можно использовать тричетвертичные и дичетвертичные аммониевые соли, например, 1,4-бис(триэтиламмоний)бутандибромид.

В некоторых или во всех вариантах осуществления настоящего изобретения органический направляющий реагент для формирования структуры выбран из группы, включающей тетраэтиламмонийбромид (Et4NBr), метилтриэтиламмонийбромид (Et3NМеBr), бензилтриметиламмонийбромид (PhCH2NMe3Br) и 1,4-бис(триэтиламмоний)бутандибромид ((Et3N(CH2)4NEt3)Br2).

Предпочтительным органическим направляющим реагентом для формирования структуры является тетраэтиламмонийбромид.

Дополнительными примерами основных азотсодержащих соединений, которые можно использовать в качестве направляющих реагентов для формирования структуры, являются гетероциклические соединения, которые содержат по меньшей мере одну функциональную аминогруппу, например, морфолины, такие как морфолингидробромид.

В смеси для синтеза можно использовать один или большее количество азотсодержащих направляющих реагентов для формирования структуры.

В смеси для синтеза цеолита также можно использовать другие органические направляющие реагенты для формирования структуры, например, C1-С4-спирты, такие как метанол, этанол, пропанолы и 1,2-дигидроксиэтан.

Компоненты смеси для синтеза можно добавить к воде в любом порядке.

В некоторых или во всех вариантах осуществления настоящего изобретения цеолит, например, морденит, можно получить из смеси для синтеза, которая содержит диоксид кремния, например, тонкодисперсный диоксид кремния, растворимый в воде алюминат, например, алюминат натрия, гидроксид щелочного металла, например, гидроксид натрия, органический направляющий реагент для формирования структуры, например, четвертичное аммониевое соединение, такое как алифатическое четвертичное аммониевое соединение, например, тетраалкиламмониевое соединение, предпочтительно, тетраэтиламмониевое соединение, и более предпочтительно, тетраалкиламмонийгалогенид, например, тетраэтиламмонийбромид, воду и необязательно источник оксида галлия.

В одном варианте осуществления настоящего изобретения цеолитом является морденит, этот морденит содержит галлий в качестве элемента каркасной структуры и получен из смеси для синтеза, содержащей тонкодисперсный диоксид кремния, гидроксид натрия, алюминат натрия, источник оксида галлия, такой как нитрат галлия и тетраэтиламмонийбромид.

Обычно для поддержания заданного состава цеолита предпочтительно использовать исходные вещества, обладающие известной чистотой и составом, чтобы обеспечивать регулирование состава.

Компоненты объединяют в воде в определенных соотношениях и получают образующую цеолит водную смесь для синтеза. Смесь для синтеза подвергают гидротермической обработке (с использованием или без использования давления) в течение такого времени и при такой температуре, чтобы происходила кристаллизация.

Предпочтительно, если смесь для синтеза выдерживают до тех пор, пока не образуются кристаллы цеолита, например, в течение промежутка времени, составляющего от 6 до 500 ч, при повышенной температуре, например, при температуре, равной от 80 до 210°C. При более низких температурах, например, при 80°C, продолжительность кристаллизации увеличивается. Установлено, что особенно подходящими условиями проведения гидротермической обработки является использование температуры, равной от 150 до 170°C, в течение примерно от 3 до 14 дней при перемешивании, например, при встряхивании, центробежном или барабанном перемешивании.

Кристаллизацию проводят с использованием или без использования давления, но предпочтительно, если ее проводят под давлением, например, в автоклаве с устройством для перемешивания или в барабанном автоклаве. Затем полученный кристаллический цеолит отделяют от жидкости и извлекают, например, фильтрованием, промывают водой, предпочтительно деионизированной или дистиллированной водой, и сушат. Синтетический цеолит кристаллизуется в виде мелкодисперсного порошка, который обладает рентгенограммой, характерной для цеолита конкретного типа.

Для получения необходимого цеолита можно регулировать отношения количеств компонентов смеси для синтеза. В случае морденита, можно использовать следующие молярные отношения количеств компонентов смеси для синтеза, представленные в виде отношений количеств оксидов:

SiO2/M2O3: от 10 до 100, предпочтительно от 20 до 60,

H2O/Al2O3: от 500 до 3000,

НРС/Al2O3: от 1 до 15,

Na2O/Al2O3: от 1 до 15, например, от 1 до 10,

где М обозначает трехвалентный металл, выбранный из числа одного или большего количества следующих: Al, Ga, В и Fe; НРС обозначает органический направляющий реагент для формирования структуры, предпочтительно основное азотсодержащее соединение.

В результате процедуры кристаллизации извлеченный цеолит содержит внутри пор органический направляющий реагент для формирования структуры, использующийся в смеси для синтеза. Кристаллическая структура по существу окружает органический направляющий реагент для формирования структуры и органический направляющий реагент для формирования структуры удаляют, чтобы обеспечить каталитическую активность цеолита.

До использования цеолита в качестве катализатора в способах карбонилирования, предлагаемых в настоящем изобретении, из его пор удаляют органический направляющий реагент для формирования структуры. Можно использовать целый ряд методик удаления, включая сжигание, или путем термической обработки. Обычно удаляют по меньшей мере 50% органического направляющего реагента для формирования структуры и предпочтительно, если удаляют практически весь органический направляющий реагент для формирования структуры.

Предпочтительной методикой удаления является термическая обработка, такая как прокаливание. Условия проведения прокаливания включают использование температур, находящихся в диапазоне от примерно 300 до примерно 650°C, предпочтительно от примерно 400 до примерно 600°C, например, примерно от 450 до 550°C. Прокаливание можно провести в инертной атмосфере, такой как атмосфера азота, или в окислительной атмосфере, такой как кислород или воздух, в течение промежутка времени, находящегося в диапазоне от примерно 1 до примерно 9 ч, или в течение более длительного времени.

В некоторых или во всех вариантах осуществления настоящего изобретения органический направляющий реагент для формирования структуры удаляют из цеолита путем прокаливания цеолита при температуре, равной от примерно 450 до примерно 550°C, предпочтительно в течение от 1 до 12 ч в присутствии воздуха, такого как статический воздух.

Предпочтительно, если использующуюся атмосферу тщательно регулируют, чтобы предотвратить неконтролируемое возгорание углерода, оставшегося в цеолите после удаления органического направляющего реагента для формирования структуры. Предпочтительно, если такой углерод удаляют из цеолита путем прокаливания на воздухе. Предпочтительно, если стадию прокаливания регулируют таким образом, что температуру повышают до конечной температуры прокаливания регулируемым образом. Тщательное регулирование повышения температуры предупреждает или по меньшей мере сводит к минимуму локальный перегрев цеолита. Регулируемое прокаливание можно провести с использованием низких линейных скоростей повышения температуры до необходимой температуры прокаливания, таких как равные менее 10°C/мин, предпочтительно равные менее 5°C/мин.

Цеолиты, содержащие щелочной или щелочноземельный металл, обычно натрий, предпочтительно обработать для уменьшения содержания щелочного/щелочноземельного металла до или после обработки цеолита, проводимой для удаления органического направляющего реагента для формирования структуры. Предпочтительно, если содержание щелочного/щелочноземельного металла уменьшают после указанной обработки, проводимой для удаления. Подходящие обработки, проводимые для удаления, включают обычные процедуры ионного обмена с заменой катионов. Ионный обмен можно провести один или большее количество раз путем введение во взаимодействие цеолита с водным раствором, содержащим заменяющие катионы. Обычно ионный обмен проводят при температурах, равных от примерно 25 до примерно 100°C, в течение подходящего промежутка времени, например, в течение примерно от 1 до 6 ч. Степень ионного обмена можно менять путем изменения времени взаимодействия, концентрации раствора, содержащего заменяющие катионы, и температуры.

Типичные заменяющие катионы включают катионы водорода, аммония и металлов, включая их смеси. Из числа заменяющих катионов предпочтение отдается катионам водорода, аммония, металлов группы IB, например, меди, металлов группы VIIB, например, платины, и металлов группы VIA, например, олова, и их смеси, которые обычно используют в виде их солей, предпочтительно нитратов, хлоридов или сульфатов. Предпочтительно, если ионный обмен проводят с использованием источника аммониевых катионов, такого как соль аммония, например, нитрат аммония или хлорид аммония.

После введения во взаимодействие цеолита с водным раствором соли, содержащей необходимый заменяющий катион, его можно промыть водой и сушить и получить сухой цеолит, содержащий заменяющие катионы, занимающие положения катионов щелочного/щелочноземельного металла.

Предпочтительно, если цеолиты, применяющиеся в настоящем изобретении, находятся в водородных или аммониевых формах, наиболее предпочтительно в водородной форме.

Аммониевую форму цеолита можно легко превратить в водородную форму путем прокаливания. Прокаливание предпочтительно проводят при температурах, находящихся в диапазоне от 300 до 650°C, предпочтительно находящихся в диапазоне от 400 до 550°C. Прокаливание приводит к тому, что аммониевый ион разлагается и структура остается в водородной форме.

Свежесинтезированные цеолиты представляют собой мелкодисперсные кристаллические порошки. Поскольку порошок не обладает достаточной механической прочностью, его практическое применение ограничено. Механическую прочность можно придать цеолиту путем формирования цеолита в частицы определенной формы. Методики формования катализаторов в частицы определенной формы хорошо известны в данной области техники и их можно провести путем получения геля или пасты из порошкообразного цеолита посредством добавления подходящего связующего, такого как глина или неорганический оксид, и последующей экструзии геля или пасты в частицы необходимой формы с последующей сушкой. Полученный экструдат также можно прокалить, например, при температурах, равных по меньшей мере 500°C, например, находящихся в диапазоне от 500 до 550°C.

Таким образом, предпочтительно, если цеолит, предназначенный для применения в настоящем изобретении, включен в композит по меньшей мере с одним связующим веществом. Примеры подходящих связующих веществ включают неорганические оксиды, диоксиды кремния, оксиды алюминия, алюмосиликаты, силикаты магния, алюмосиликаты магния, оксиды титана и оксиды циркония. Предпочтительные связующие вещества включают оксиды алюминия, алюмосиликаты и диоксиды кремния, например, оксид алюминия типа бомита.

Отношение содержаний цеолита и связующего вещества может меняться в широких пределах, но предпочтительно, если связующее вещество может содержаться в композите в количестве, находящемся в диапазоне примерно от 10 до 90 мас. % в пересчете на массу композита, предпочтительно находящемся в диапазоне от 10 до 65 мас. % в пересчете на массу композита.

Порошкообразные цеолиты также можно сформовать в частицы без использования связующего. Типичные частицы цеолита включают экструдаты, поперечное сечение которых имеет форму круга или включает множество дугообразных выступов, направленных наружу из центральной части частиц цеолита.

В одном варианте осуществления настоящего изобретения цеолит, например, морденит, включен в композит по меньшей мере с одним неорганическим оксидным связующим веществом, которое предпочтительно может быть выбрано из группы, включающей оксиды алюминия, диоксиды кремния и алюмосиликаты, и его используют в виде формованного продукта, такого как экструдат. Предпочтительно, если морденит включен в композит с оксидом алюминия, например, с оксидом алюминия - бомитом. Морденит, включенный в композит с оксидом алюминия, может содержать галлий в качестве элемента каркасной структуры.

Молярное отношение количества диоксида кремния к количеству оксида алюминия в цеолитах, предназначенных для применения в настоящем изобретении, является объемным или полным. Его можно определить любой из ряда методик химического анализа. Такие методики включают методики с использованием рентгеновской флуоресценции, атомной абсорбции и ИСП (индуктивно связанная плазма). Все они дают практически одинаковое значение молярного отношения количества диоксида кремния к количеству оксида алюминия.

Объемное молярное отношение количества диоксида кремния к количеству оксида алюминия (в настоящем изобретении также называющееся "SAR") для синтетических цеолитов может меняться. Например, значение SAR для цеолита, такого как морденит, может находиться в диапазоне от равного лишь 5 до превышающего 90.

Предпочтительно, если значение SAR для цеолитов, предназначенных для применения в настоящем изобретении, может находиться в диапазоне от 10 до 90, например, в диапазоне от 20 до 60, например, в диапазоне от 20 до 40. Однако, если это является необходимым, цеолиты, предназначенные для применения в настоящем изобретении, также могут обладать значением SAR, находящимся в диапазоне от 10 до 22, таким как равное от 13 до 22.

Цеолит, полученный из смеси для синтеза, содержащей органический направляющий реагент для формирования структуры, и предпочтительно включенный в композит со связующим веществом, с успехом используют в реакции карбонилирования диметилового эфира монооксидом углерода. Предпочтительно, если такие цеолиты обладают высокой каталитической активностью в реакциях карбонилирования, в которых используют эквимолярное или избыточное количество водорода.

Таким образом, настоящее изобретение также относится к применению цеолита, полученного из смеси для синтеза, содержащей источник диоксида кремния, источник оксида алюминия, источник щелочного или щелочноземельного металла, воду и по меньшей мере один органический направляющий реагент для формирования структуры, в качестве катализатора для карбонилирования диметилового эфира монооксидом углерода в присутствии водорода, где молярное отношение количества водорода к количеству монооксида углерода равно не менее 1, для обеспечения улучшенной селективности образования продукта - метилацетат и/или его выхода.

Диметиловый эфир, использующийся в настоящем изобретении, может быть в основном чистым диметиловым эфиром. В промышленности диметиловый эфир получают каталитическим превращением синтез-газа (смесей водорода и монооксида углерода) над катализаторами синтеза метанола и дегидратации метанола. Это каталитическое превращение приводит к продукту, который преимущественно содержит диметиловый эфир, но может содержать и некоторое количество метанола. Использующийся в настоящем изобретении диметиловый эфир может содержать небольшие количества метанола при условии, что количество метанола не столь велико, чтобы подавлять реакцию получения продукта - метилацетата. Предпочтительно, если диметиловый эфир может содержать 5 мас. % или меньшее количество, например 1 мас. % или меньшее количество метанола.

В диметиловый эфир можно включить разбавители. Примеры подходящих разбавителей включают азот, аргон и гелий.

Предпочтительно, если концентрация диметилового эфира может находиться в диапазоне от 0,1 до 20 мол. %, например, от 1,5 до 15 мол. % в пересчете на полное количество газов, загружаемых для проведения способа карбонилирования.

Предпочтительно, если использующийся в способе карбонилирования диметиловый эфир находится в паровой фазе.

Поскольку вода может подавлять карбонилирование диметилового эфира с образованием метилацетата способ карбонилирования предпочтительно проводят в основном в безводной среде. При использовании в настоящем изобретении "в основном безводная среда" означает, что концентрация воды составляет менее 1 мол. %, предпочтительно менее 0,5 мол. %, более предпочтительно менее 0,2 мол. % и наиболее предпочтительно менее 0,1 мол. % в пересчете на полное количество газов, загружаемых для проведения способа карбонилирования. Предпочтительно, если диметиловый эфир, монооксид углерода, водород и катализатор сушат до использования в способе карбонилирования.

Монооксид углерода и водород, использующиеся в настоящем изобретении, могут являться в основном чистыми, например, такими монооксидом углерода и водородом, как обычно приобретаемые у поставщиков технических газов, или они могут содержать незначительные количества примесей, которые не мешают реакции карбонилирования, таких как метан и диоксид углерода.

Синтез-газ представляет собой смесь, содержащую в основном монооксид углерода и водород в разных количествах, но также может содержать небольшие количества диоксида углерода и инертных газов, и он имеется в продаже. Обычные методики получения синтез-газа включают реакции превращения источников углеводородов, такие как паровой риформинг и частичное окисление. Примеры источников углеводородов, использующихся для получения синтез-газа, включают биомассу, природный газ, метан, C2-C5-углеводороды, нафту, уголь и тяжелые фракции нефти.

Паровой риформинг обычно включает введение во взаимодействие углеводорода с паром с образованием синтез-газа. Процедура может включать использование катализаторов, таких как катализаторы на основе никеля.

Частичное окисление обычно включает введение во взаимодействие углеводорода с кислородом или кислородсодержащим газом, таким как воздух, с образованием синтез-газа. Частичное окисление проводят с использованием или без использования катализаторов, таких как катализаторы на основе родия, платины или палладия.

Предпочтительно, если в настоящем изобретении в качестве источника монооксида углерода и водорода можно использовать синтез-газ.

Синтез-газ также необязательно может содержать один или большее количество следующих: диоксид углерода и инертные газы.

Способ карбонилирования можно проводить в присутствии разбавителя. Примеры подходящих разбавителей включают инертные газы, такие как азот, аргон и гелий.

При взаимодействии монооксида углерода и диметилового эфира с катализатором при условиях проведения реакции карбонилирования инициируется реакция карбонилирования и в качестве продукта реакции получают метилацетат. В реакции карбонилирования водород остается в основном неизрасходованным.

Авторы настоящего изобретения установили, что цеолиты, полученные с использованием органических направляющих реагентов для формирования структуры, обладают существенно лучшими характеристиками при запуске и в течение всего времени проведения реакции карбонилирования, чем цеолиты, полученные без использования органических направляющих реагентов для формирования структуры. Таким образом, предпочтительно, если молярное отношение количества водорода к количеству монооксида углерода, равное не менее 1, поддерживают в течение всего времени проведения способа. В частности, способ карбонилирования проводят при условиях обогащения водородом и эти условия предпочтительно поддерживать в течение всего способа. В настоящем описании условия обогащения водородом означают, что способ карбонилирования проводят при молярном избытке водорода, при этом молярное отношение количества водорода к количеству монооксида углерода равно более 1.

В некоторых или во всех вариантах осуществления настоящего изобретения молярное отношение водород:монооксид углерода находится в диапазоне от 1 до 10, например, в диапазоне от 1 до 4 или от 1 до 2.

В некоторых или во всех вариантах осуществления настоящего изобретения молярное отношение водород:монооксид углерода равно более 1, например, более, чем от 1 до 4, является таким, как равное от 2 до 4, например равно 2.

Предпочтительно, если в способе, предлагаемом в настоящем изобретении, можно обеспечить выходы за один проход в единицу времени (ВПВ) для метилацетата, равные примерно 100 г/л/ч или более, например, ВПВ, равные 400 г/л/ч или более, такие как находящиеся в диапазоне от 400 до 600 г/л/ч.

Предпочтительно, если в способе, предлагаемом в настоящем изобретении, можно обеспечить селективности превращения в метилацетат, составляющие от примерно 80% или более, например, селективность, составляющую 90% или более, такую как находящуюся в диапазоне от 90 до 99%.

В некоторых или во всех вариантах осуществления настоящего изобретения способ карбонилирования проводят при молярном отношении количества водорода к количеству монооксида углерода, равном 2 или более, таком как находящемся в диапазоне от 2 до 4, в присутствии цеолитного катализатора, полученного из смеси для синтеза, содержащей триэтиламмонийбромид, и селективность превращения в метилацетат составляет по меньшей мере 85%, например, от 90 до 99%, и предпочтительно, если ВПВ для метилацетата равен не менее 400 г/л/ч, например, находится в диапазоне от 400 до 600 г/л/ч.

Для улучшения селективности в систему в качестве дополнительного компонента загрузки можно ввести метилацетат. Предпочтительно, если метилацетат можно ввести в систему в количестве, составляющем от 0,05 до 5 мол. %, например, от 0,5 до 5 мол. % в пересчете на полное количество газов, загружаемых для проведения способа.

Предпочтительно, если способ карбонилирования проводят при температуре, равной от примерно 200 до примерно 350°C, такой как равной от примерно 240 до примерно 320°C, например, равной от примерно 260 до примерно 300°C, например, равной от примерно 280 до примерно 300°C.

Способ карбонилирования можно провести при давлении, находящемся в диапазоне от 1 до 100 бар избыточного давления, например, находящемся в диапазоне от 10 до примерно 100 бар избыточного давления, например, находящемся в диапазоне от 20 до 80 бар избыточного давления, предпочтительно находящемся в диапазоне от 50 до 80 бар избыточного давления.

В одном варианте осуществления настоящего изобретения способ карбонилирования проводят при температуре, равной от примерно 240 до примерно 320°C, например, равной от примерно 280 до 300°C, и при полном давлении, находящемся в диапазоне от 10 до 100 бар избыточного давления, например, находящемся в диапазоне от 60 до 80 бар избыточного давления.

Предпочтительно, если способ карбонилирования проводят при полной часовой объемной скорости газа (ЧОСГ), равной от примерно 500 до примерно 40000 ч-1, например, равной от примерно 2000 до примерно 10000 ч-1.

Предпочтительно, если способ карбонилирования проводят в основном при отсутствии галогенидов, таких как йодид. Термин "в основном при отсутствии" означает, что полное количество галогенида, например, йодида, содержащегося в газах, загружаемых для проведения способа, и в катализаторе, составляет менее 500 част./млн, предпочтительно менее 100 част./млн.

При необходимости для удаления содержащихся в них примесей диметиловый эфир, водород и монооксид углерода можно ввести во взаимодействие с защитным слоем непосредственно перед введением во взаимодействие со слоем катализатора. Подходящие защитные слои включают оксид алюминия.

Предпочтительно, если способ карбонилирования проводят в виде парофазного способа, например, в виде способа в неподвижном слое. Если способ проводят в виде парофазного способа, то до загрузки в зону реакции сырье может находиться в жидкой фазе. Однако до введения во взаимодействие с катализатором может потребоваться испарение жидкофазных компонентов, например, путем использования устройства для предварительного нагрева.

Способ карбонилирования можно провести в зоне реакции путем пропускания газообразной загрузки, содержащей диметиловый эфир, монооксид углерода и водород, через один или большее количество неподвижных слоев катализатора, поддерживаемых при необходимой температуре проведения реакции. Разумеется следует понимать, что зоной реакции может являться один или большее количество отдельных реакторов, между которыми расположены подходящие устройства для обеспечения того, чтобы на входе в каждый реактор поддерживалась необходимая температура проведения реакции.

Перед использованием катализатор можно активировать, например, путем нагревания катализатора до необходимой температуры проведения реакции и в течение любого необходимого промежутка времени в атмосфере одного или большего количества следующих: монооксид углерод, водород и инертные газы, такие как азот и гелий.

Продукт реакции содержит метилацетат. Обычно продукт реакции может дополнительно содержать дополнительные компоненты, такие как один или большее количество следующих: непрореагировавший диметиловый эфир, непрореагировавший монооксид углерода и водород.

Метилацетат можно извлечь из продукта реакции по любой подходящей методике.

Предпочтительно, если продукт реакции извлекают из зоны реакции в форме пара и затем конденсируют и получают жидкую фракцию, содержащую метилацетат, и неконденсирующуюся газообразную фракцию. Затем газообразную и жидкую фракции можно разделить по известным методикам, таким как методики с использованием газожидкостных сепараторов или сепараторов с тангенциальным впускным отверстием.

Метилацетат, извлеченный из продукта реакции, можно продать без обработки или его можно использовать в последующих химических реакциях. Например, некоторое количество извлеченного метилацетата или весь извлеченный метилацетат можно превратить в уксусную кислоту, например, путем реакции гидролиза. Реакции гидролиза известны в данной области техники и они включают, например, реакционную дистилляцию в присутствии кислотного катализатора.

Способ можно осуществлять в виде непрерывного или периодического способа, предпочтительно в виде непрерывного способа.

Настоящее изобретение проиллюстрировано с помощью приведенных ниже неограничивающих примеров.

Примеры

Пример A (не соответствующий настоящему изобретению) Этот пример иллюстрирует карбонилирование диметилового эфира в присутствии водорода и имеющегося в продаже Н-морденита, полученного без использования органического направляющего реагента для формирования структуры.

Реакцию карбонилирования проводили в проточной реакторной установке высокого давления, состоящей из 16 одинаковых реакторов типа, описанного в WO 2005063372. В каждом реакторе (обладающем внутренним диаметром, равным 9,2 мм) располагалась внутренняя трубка диаметром 3,2 мм. В реактор сверху на слой корунда толщиной 10 см (размер частиц 125-160 мкм) помещали примерно 2 г (3 мл) катализатора в пересчете на массу в сухом состоянии (определяли по потерям композита при прокаливании путем нагревания катализатора до 600°C с линейной скоростью повышения температуры, равной примерно 30°C/мин), разбавленного с помощью 3 мл корунда (размер частиц составлял от 125 до 160 мкм). Сверху на слой катализатора помещали слой корунда толщиной 11 см (размер частиц 125-160 мкм). Давление в реакторе повышали до полного давления, равного 70 бар, путем подачи газа состава 1СО: 2Н2 при скорости потока, равной 12 л/ч, и затем нагревали до температуры, равной 300°C, со скоростью, равной 2°C/мин, и выдерживали при этой температуре в течение 3 ч, затем загрузку в реактор заменяли на загрузку для реакции карбонилирования, содержащую монооксид углерода, водород и диметиловый эфир (ДМЭ), при полной часовой объемной скорости газа, равной 4000 ч-1, и молярном отношении Н2:СО, равном 2. Реакции давали протекать при этих условиях в течение еще 161 ч. Выходной поток из реактора периодически пропускали через газовый хроматограф для определения концентрации реагентов и продуктов реакции карбонилирования. Катализатором являлся Н-морденит (молярное отношение диоксид кремния:оксид алюминия равнялось 20), включенный в композит с 20 мас. % оксида алюминия.

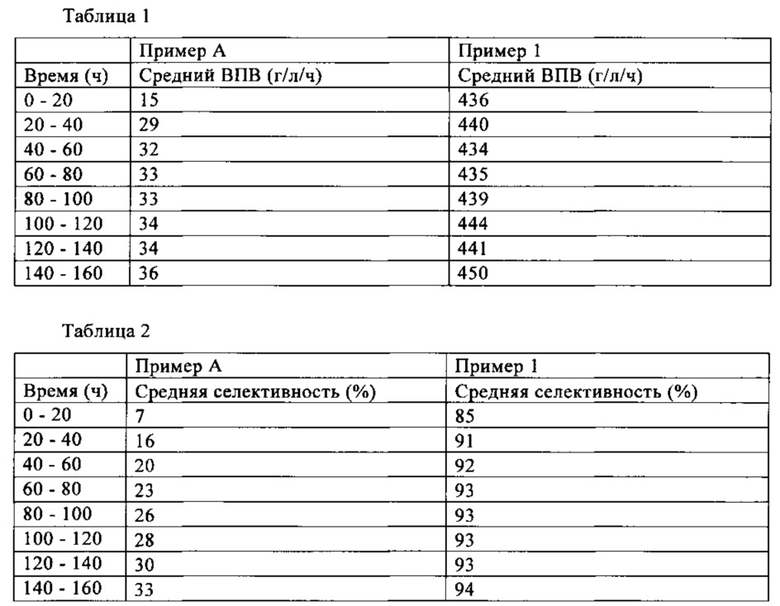

Выходы за один проход в единицу времени для реакции карбонилирования и селективности превращения диметилового эфира в метилацетат приведены в представленных ниже таблицах 1 и 2 соответственно. Выход за один проход в единицу времени (ВПВ) рассчитывали, как (количество эквивалентов уксусной кислоты)/(л катализатора)/ч. Количество эквивалентов уксусной кислоты определяли путем умножения значения ВПВ для метилацетата на 0,81 [т.е. молекулярная масса (уксусная кислота)/молекулярная масса (метилацетат)].

Пример 1

Этот пример иллюстрирует карбонилирование диметилового эфира в присутствии водорода и катализатора, полученного с использованием органического направляющего реагента для формирования структуры.

Повторяли пример A с использованием катализатора примера A, но в этом случае морденит был получен с использованием органического направляющего реагента для формирования структуры (тетраэтиламмонийбромид). До использования морденита в примере 1 из его пор удаляли органический направляющий реагент для формирования структуры путем прокаливания.

Выходы за один проход в единицу времени для реакции карбонилирования и полученные селективности превращения диметилового эфира в метилацетат приведены в представленных ниже таблицах 1 и 2 соответственно.

Из сопоставления результатов, приведенных в таблицах 1 и 2, можно ясно видеть, что катализатор, полученный без использования органического направляющего реагента для формирования структуры (пример А), обладает низкой каталитической активностью в присутствии молярного избытка водорода, тогда как катализатор, полученный с использованием органического направляющего реагента для формирования структуры (пример 1), обладает существенно улучшенной каталитической активностью.

Пример 2

Получение катализатора

Содержащий Ga и Al Н-морденит, включенный в композит с оксидом алюминия, получали в автоклаве, изготовленном из нержавеющей стали, объемом 4 л при условиях гидротермической обработки.

40,5 г NaOH растворяли в 1080 г воды. К раствору NaOH при энергичном перемешивании добавляли 133,6 г SiO2 (тонкодисперсный диоксид кремния). Через 1 ч добавляли водный раствор тетраэтиламмонийбромида (56,8 г растворяли в 180 г воды). Через 1 ч добавляли водный раствор Ga(NO3)3 (36,12 г гидрата Ga(NO3)3 производства фирмы Aldrich растворяли в 210 г воды). Через 30 мин добавляли водный раствор алюмината натрия (3 г NaAlO2 растворяли в 210 г воды). Полученную смесь перемешивали в течение еще 1 ч и затем переносили в автоклав, изготовленный из нержавеющей стали, объемом 4 л. Условия гидротермической обработки являлись следующими: температура = 150°C, продолжительность проведения реакции = 14 дней при скорости перемешивания, равной 200 об/мин. Через 14 дней полученный осадок отфильтровывали, промывали деионизированной водой и сушили в сушильном шкафу при 110°C. Высушенный цеолит (молярное отношение диоксид кремния:оксид алюминия равнялось 100) прокаливали в статическом воздухе при 550°C в течение 12 ч. Для прокаленного цеолита 3 раза проводили процедуру обмена на аммоний путем его обработки 1М раствором NH4NO3 (водным), использующимся в количестве, составляющем 10 мл/(г цеолита), при 80°C в течение 1 ч. Цеолит, в котором произошел обмен на аммоний, промывали и отфильтровывали с использованием деионизированной воды и затем сушили в сушильном шкафу при 110°C и получали содержащий Ga и Al NH4-морденит.10 г Содержащего Ga и Al NH4-морденита и 5 г оксида алюминия Pural SCF (производства фирмы Sasol) в порошкообразном виде помещали в колбу и перемешивали при 100 об/мин и при температуре и давлении окружающей среды в течение 1 ч. Перемешанную смесь прокаливали в статическом воздухе при 500°C в течение 3 ч и получали содержащий Ga и Al Н-морденит, включенный в композит с оксидом алюминия. Цеолитный композит прессовали при давлении, равном 12 т, в пресс-форме диаметром 32 мм с использованием пневматического пресса и измельчали и просеивали до получения фракций с частицами размером от 100 до 160 мкм.

Методика проведения реакции карбонилирования Полученный по описанной выше методике содержащий Ga и Al Н-морденитный катализатор использовали для катализа карбонилирования диметилового эфира монооксидом углерода, проводимого следующим образом. Реакцию карбонилирования проводили в проточной реакторной установке высокого давления, состоящей из 16 одинаковых изотермических параллельных противоточных трубчатых реакторов типа, описанного, например, в WO 2006107187. 100 мкл (0,0729 г) Катализатора помещали на слой спеченного металла (размер пор 20 мкм), находящийся внутри реактора. Сверху на катализатор помещали 100 мкл гамма-оксида алюминия и оставшееся в реакторе пространство заполняли карборундом. Катализатор активировали путем его нагревания при атмосферном давлении до температуры, равной 300°C, с линейной скоростью повышения температуры, равной 5°C/мин, при подаче газообразной смеси монооксида углерода, водорода и гелия при молярном отношении, составляющем 1:2:0,1, при скорости потока газа, равной 6,1 мл/мин. Затем давление в реакторе повышали до 60 бар избыточного давления и в течение 2 ч давали установится равновесию, после чего активацию катализатора считали завершенной. Затем газообразную загрузку заменяли на газообразную загрузку для карбонилирования, в которой молярное отношение H2:СО примерно равнялось 2, и содержащую 58,2 мол. % Н2, 29 мол. % СО, 2,8 мол. % Не, 5 мол. % CO2 и 5 мол. % диметилового эфира, вводимую при скорости потока газа, равной 6,7 мл/мин. Реакции позволяли протекать при этих условиях в течение 188 ч. После проведения реакции в течение 188 ч газообразную загрузку для карбонилирования заменяли на газообразную загрузку, содержащую 29 мол. % СО, 58,2 мол. % азота, 2,8 мол. % Не, 5 мол. % CO2 и 5 мол. % диметилового эфира, вводимую при скорости потока газа, равной 6,7 мл/мин, и реакцию продолжали в течение еще 100 ч.

Выходной поток из реактора анализировали путем его пропускания через газовый хроматограф Interscience Trace, снабженный двумя детекторами теплопроводности (ДТП) и одним пламенным ионизационным детектором (ПИД). Один канал ДТП был снабжен двумя колонками, Carboxen 1010 (2 м×0,32 мм) и Carboxen 1010 (28 м×0,32 мм). Второй канал ДТП был снабжен колонками Poraplot U (2 м×0,32 мм) и Poraplot Q (12 м×0,32 мм). Канал ПИД был снабжен колонками Rtx-1, 1 мкм (20 м×0,32 мм), и Rtx-wax, 0,25 мкм (2 м×0,32 мм).

Результаты эксперимента приведены на фиг. 1, на котором представлен выход за один проход в единицу времени для метилацетата, выраженный в граммах на 1 килограмм катализатора за 1 час (ВПВ для МеОАс, г/кг/ч), в зависимости от продолжительности рабочего цикла. Как видно из фиг. 1, в промежутке времени от 25 до 188 ч использовали газообразную загрузку для карбонилирования, в которой молярное отношение Н2:СО примерно равнялось 2, и ВПВ для МеОАс равен примерно 600 г/кг/ч. Через 188 ч содержащийся в газообразной загрузке Н2 заменяли на N2 и начиналась быстрая дезактивация катализатора, это указывает на то, что для обеспечения высоких выходов за один проход в единицу времени для МеОАс в загрузке для карбонилирования необходимо присутствие Н2.

Пример 3

Получение катализатора A

Водный раствор тетраэтиламмонийбромида (56,78 г в 180 г H2O) добавляли к 133,6 г SiO2 (Aldrich, тонко дисперсный диоксид кремния), диспергированному в 900 г воды, и смесь тщательно перемешивали в течение 1 ч, затем к смеси при энергичном перемешивании добавляли водный раствор NaOH (40,64 г растворяли в 180 г Н2O). Через 90 мин к смеси при перемешивании добавляли водный раствор NaAlO2 (8,7 г NaAlO2 (Fischer Scientific GP grade) растворяли в 210 г H2O) и 210 г воды и смесь перемешивали в течение еще 1 ч и затем ее переносили в автоклав, изготовленный из нержавеющей стали, объемом 4 л, в котором ее подвергали гидротермической обработке при температуре, равной 150°C, в течение 3,5 дней при скорости перемешивания, равной 500 об/мин. Через 3,5 дня образовывались кристаллы цеолита, которые отделяли от маточного раствора фильтрованием, промывали деионизированной водой и сушили в сушильном шкафу при 90°C. 20 г Высушенного цеолита (молярное отношение диоксид кремния:оксид алюминия равнялось 24) прокаливали в статическом воздухе при 550°C в течение 12 ч для удаления органического направляющего реагента для формирования структуры. В прокаленном цеолите проводили процедуру обмена на аммоний путем его обработки водным раствором NH4NO3 (100 мл, 1 М), нагревали до 80°C и смесь перемешивали при этой температуре в течение 1 ч. Полученную суспензию фильтровали и твердое вещество промывали с помощью NH4NO3. Эту процедуру обмена на аммоний повторяли еще дважды. На заключительной стадии фильтрования твердое вещество промывали деионизированной водой вместо NH4NO3, затем промытое твердое вещество сушили в сушильном шкафу при 90°C в течение 24 ч. Высушенное твердое вещество представляло собой морденит в аммониевой форме.

10 г Аммониевой формы морденита и 2,5 г оксида алюминия Pural SCF 55 (Sasol) осторожно перемешивали до получения однородной смеси. К однородной смеси добавляли примерно 17 мл деионизированной воды и тщательно перемешивали и получали однородную пасту. К пасте добавляли 4 мл водного раствора HNO3 (6,9 мас. % HNO3 в деионизированной воде) и перемешивали при комнатной температуре в течение 4 ч, затем сушили в сушильном шкафу при 90°C в течение ночи и затем прокаливали в статическом воздухе при 500°C в течение 3 ч.

Получение катализатора B

Водный раствор метилтриэтиламмонийбромида (Et3NMeBr) (52,96 г в 180 г H2O) добавляли к 133,7 г SiO2 (Aldrich, тонкодисперсный диоксид кремния), диспергированному в 900 г воды, и смесь тщательно перемешивали в течение 1 ч, затем к смеси при энергичном перемешивании добавляли водный раствор (40,71 г растворяли в 180 г H2O). Через 90 мин к смеси при перемешивании добавляли водный раствор NaAlO2 (17,44 г NaAlO2 (Fischer Scientific GP grade) растворяли в 210 г H2O) и 210 г воды и смесь перемешивали в течение еще 1 ч и затем ее переносили в автоклав, изготовленный из нержавеющей стали, объемом 4 л, в котором ее подвергали гидротермической обработке при температуре, равной 170°C, в течение 3,5 дней при скорости перемешивания, равной 550 об/мин. Через 3,5 дня образовывались кристаллы цеолита, которые отделяли от маточного раствора фильтрованием, промывали деионизированной водой и сушили в сушильном шкафу при 90°C. 20 г Высушенного цеолита (молярное отношение диоксид кремния:оксид алюминия равнялось 13,5) прокаливали в статическом воздухе при 550°C в течение 12 ч для удаления органического направляющего реагента для формирования структуры из цеолитной структуры. В прокаленном цеолите проводили процедуру обмена на аммоний путем его обработки водным раствором NH4NO3 (200 мл, 1М), нагревали до 80°C и смесь перемешивали при этой температуре в течение 1 ч. Полученную суспензию фильтровали и твердое вещество промывали с помощью NH4NO3. Эту процедуру обмена на аммоний повторяли еще дважды. На заключительной стадии фильтрования твердое вещество промывали деионизированной водой вместо NH4NO3, затем промытое твердое вещество сушили в сушильном шкафу при 90°C в течение 24 ч. Высушенное твердое вещество представляло собой морденит в аммониевой форме.

17,3 г Аммониевой формы морденита и 4,3 г оксида алюминия Pural SCF 55 (Sasol) осторожно перемешивали до получения однородной смеси. К однородной смеси добавляли 44 мл деионизированной воды и тщательно перемешивали и получали однородную пасту. К пасте добавляли 7 мл водного раствора HNO3 (6,9 мас. % HNO3 в деионизированной воде) и перемешивали при комнатной температуре в течение 4 ч, затем сушили в сушильном шкафу при 90°C в течение ночи и затем прокаливали в статическом воздухе при 450°C в течение 3 ч.

Методика проведения реакции карбонилирования

Каждый из катализаторов А и В, полученных выше, использовали для катализа реакций карбонилирования диметилового эфира монооксидом углерода в присутствии водорода. Реакции проводили в проточной реакторной установке высокого давления, состоящей из 64 одинаковых изотермических параллельных противоточных трубчатых реакторов типа, описанного, например, в WO 2006107187. Реакторы объединяли в 4 блока по 16 реакторов, каждый блок обладал независимым регулятором температуры. Каждый реактор содержал слой спеченного металла с порами размером 20 мкм, на который помещали 100 мкл катализатора (спрессованного и просеянного с отбором фракции с частицами размером 100-160 мкм), что обеспечивало ЧОСГ, равную 4000 ч-1. Катализаторы активировали путем их нагревания при атмосферном давлении до температуры, равной 100°C, в потоке инертного газа при скорости потока, равной 6,7 мл/мин в каждом реакторе, и выдерживали при этой температуре в течение 1 ч. Затем давление в реакторах повышали до 70 бар избыточного давления и в течение 1 ч давали установится равновесию, после чего активацию катализатора считали завершенной. В каждый реактор вводили загрузку для реакции карбонилирования, содержащую 29 мол. % монооксида углерода, 58 мол.% водорода, 10 мол. % диметилового эфира, 1 мол. % N2 и 2 мол. % Не, при следующих условиях проведения реакции: 300°C и 70 бар избыточного давления, и реакции давали протекать в течение 10 дней.

Выходной поток из реактора анализировали путем его пропускания через два газовых хроматографа Interscience Trace. Один газовый хроматограф был снабжен одним детектором теплопроводности (ДТП), содержащим колонку Molsieve 5А (25 м×0,32 мм), и одним пламенным ионизационным детектором (ПИД), содержащим колонку DB 624 (28 м×0,25 мм). Второй газовый хроматограф был снабжен одним ДТП, содержащим колонку Carboxen 1010 (28 м×0,32 мм), и двумя ПИД; первый ПИД был снабжен колонкой Wax FFAP (18 м×0,25 мм) и второй ПИД был снабжен колонкой Gaspro (20 м×25 мм).

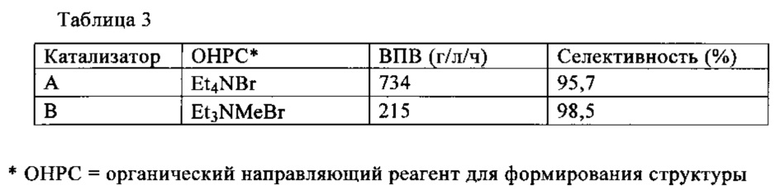

В представленной ниже таблице 3 приведены средние выходы за один проход в единицу времени (ВПВ) для ацетилированных продуктов и селективности превращения в метилацетат, полученные при использовании каждого из катализаторов А и В после проведения реакции карбонилирования в течение 100 ч.

Пример 4

Получение катализатора C

Водный раствор 1,4-бис(триэтиламмоний)бутандибромида [Et3N(CH2)4NEt3]Br2(51 г в 180 г H2O) добавляли к 133,5 г SiO2 (Aldrich, тонкодисперсный диоксид кремния), диспергированному в 900 г воды, и смесь тщательно перемешивали в течение 1 ч, затем к смеси при энергичном перемешивании добавляли водный раствор NaOH (40,3 г растворяли в 180 г Н2О). Через 90 мин к смеси при перемешивании добавляли водный раствор NaAlO2 (17,50 г NaAlO2 (Fischer Scientific GP grade) растворяли в 210 г Н2О) и 210 г и смесь перемешивали в течение еще 1 ч и затем ее переносили в автоклав, изготовленный из нержавеющей стали, объемом 4 л, в котором ее подвергали гидротермической обработке при температуре, равной 170°C, в течение 3,5 дней при скорости перемешивания, равной 550 об/мин. Через 3,5 дня образовывались кристаллы цеолита, которые отделяли от маточного раствора фильтрованием, промывали деионизированной водой и сушили в сушильном шкафу при 110°C. 50 г Высушенного цеолита (молярное отношение диоксид кремния:оксид алюминия равнялось 13,4) прокаливали в статическом воздухе при 550°C в течение 12 ч для удаления органического направляющего реагента для формирования структуры из цеолитной структуры. В прокаленном цеолите проводили процедуру обмена на аммоний путем его обработки водным раствором NH4NO3 (500 мл, 1М), нагревали до 80°C и смесь перемешивали при этой температуре в течение 1 ч. Полученную суспензию фильтровали и твердое вещество промывали с помощью NH4NO3. Эту процедуру обмена на аммоний повторяли еще дважды. На заключительной стадии фильтрования твердое вещество промывали деионизированной водой вместо NH4NO3, затем промытое твердое вещество сушили в сушильном шкафу при 90°C в течение 24 ч. Высушенное твердое вещество представляло собой морденит в аммониевой форме.

30 г Аммониевой формы морденита и 7,5 г оксида алюминия Pural SCF 55 (Sasol) осторожно перемешивали до получения однородной смеси. К однородной смеси добавляли примерно 50 мл деионизированной воды и тщательно перемешивали и получали однородную пасту. К пасте добавляли 12 мл водного раствора HNO3 (6,9 мас. % HNO3 в деионизированной воде) и перемешивали при комнатной температуре в течение 4 ч, затем сушили в сушильном шкафу при 90°C в течение ночи и затем прокаливали в статическом воздухе при 450°C в течение 3 ч.

Методика проведения реакции карбонилирования

Катализатор примера А и катализатор С, полученные выше, использовали для катализа реакций карбонилирования диметилового эфира монооксидом углерода в присутствии водорода с использованием методики проведения реакции карбонилирования, описанной выше в примере 3, с использованием загрузки для реакции карбонилирования, содержащей 29 мол. % монооксида углерода, 58 мол. % водорода, 10 мол. % диметилового эфира, 0,5 мол. % метилацетата, 0,5 мол. % N2 и 2 мол. % Не, при следующих условиях проведения реакции: 300°C и 70 бар избыточного давления, в течение 10 дней.

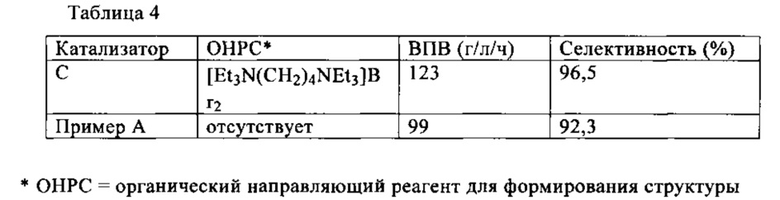

В представленной ниже таблице 3 приведены средние выходы за один проход в единицу времени (ВПВ) для ацетилированных продуктов и селективности превращения в метилацетат, полученные при использовании катализатора примера A и катализатора C после проведения реакции карбонилирования в течение 100 ч.

Пример 5

Получение катализатора D

Водный раствор бензилтриметиламмонийбромида (PhCH2NMe3Br) (61,14 г в 180 г Н2О) добавляли к 133,6 г SiO2 (Aldrich, тонкодисперсный диоксид кремния), диспергированному в 900 г воды, и смесь тщательно перемешивали в течение 1 ч, затем к смеси при энергичном перемешивании добавляли водный раствор NaOH (40,64 г растворяли в 180 г Н2О). Через 90 мин к смеси при перемешивании добавляли водный раствор NaAlO2 (17,44 г NaAlO2 (Fischer Scientific GP grade) растворяли в 210 г Н2О) и 210 г воды и смесь перемешивали в течение еще 1 ч и затем ее переносили в автоклав, изготовленный из нержавеющей стали, объемом 4 л, в котором ее подвергали гидротермической обработке при температуре, равной 170°C, в течение 3,5 дней при скорости перемешивания, равной 550 об/мин. Через 3,5 дня образовывались кристаллы цеолита, которые отделяли от маточного раствора фильтрованием, промывали деионизированной водой и сушили в сушильном шкафу при 90°C. 20 г Высушенного цеолита (молярное отношение диоксид кремния:оксид алюминия равнялось 13,4) прокаливали в статическом воздухе при 550°C в течение 12 ч для удаления органического направляющего реагента для формирования структуры из цеолитной структуры. В прокаленном цеолите проводили процедуру обмена на аммоний путем его обработки водным раствором NH4NO3 (200 мл, 1М), нагревали до 80°C и смесь перемешивали при этой температуре в течение 1 ч. Полученную суспензию фильтровали и твердое вещество промывали с помощью NH4NO3. Эту процедуру обмена на аммоний повторяли еще дважды. На заключительной стадии фильтрования твердое вещество промывали деионизированной водой вместо NH4NO3, затем промытое твердое вещество сушили в сушильном шкафу при 90°C в течение 24 ч. Высушенное твердое вещество представляло собой морденит в аммониевой форме.

19,3 г Аммониевой формы морденита и 4,8 г оксида алюминия Pural SCF 55 (Sasol) осторожно перемешивали до получения однородной смеси. К однородной смеси добавляли 43 мл деионизированной воды и тщательно перемешивали и получали однородную пасту. К пасте добавляли 7,7 мл водного раствора HNO3 (6,9 мас. % HNO3 в деионизированной воде) и перемешивали при комнатной температуре в течение 4 ч, затем сушили в сушильном шкафу при 90°C в течение ночи и затем прокаливали в статическом воздухе при 450°C в течение 3 ч.

Методика проведения реакции карбонилирования

Катализаторы D и В, полученные выше, использовали для катализа реакций карбонилирования диметилового эфира монооксидом углерода в присутствии водорода с использованием методики проведения реакции карбонилирования, описанной выше в примере 3, с использованием загрузки для реакции карбонилирования, содержащей 29 мол. % монооксида углерода, 58 мол. % водорода, 10 мол. % диметилового эфира, 1 мол. % N2 и 2 мол. % Не, при следующих условиях проведения реакции: 280°C и 70 бар избыточного давления, в течение 10 дней.

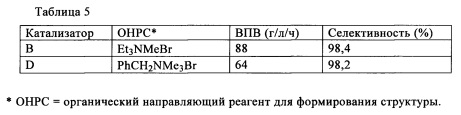

В представленной ниже таблице 5 приведены средние выходы за один проход в единицу времени (ВПВ) для ацетилированных продуктов и селективности превращения в метилацетат, полученные при использовании катализатора B и катализатора D после проведения реакции карбонилирования в течение 100 ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР КАРБОНИЛИРОВАНИЯ И СПОСОБ | 2014 |

|

RU2696266C2 |

| СПОСОБ КАРБОНИЛИРОВАНИЯ ДИМЕТИЛОВОГО ЭФИРА | 2014 |

|

RU2656599C2 |

| СПОСОБ КАРБОНИЛИРОВАНИЯ ДЛЯ ПОЛУЧЕНИЯ МЕТИЛАЦЕТАТА | 2017 |

|

RU2739320C2 |

| СПОСОБ КАРБОНИЛИРОВАНИЯ | 2014 |

|

RU2658005C2 |

| СПОСОБ ОБРАБОТКИ ЦЕОЛИТНЫХ КАТАЛИЗАТОРОВ | 2014 |

|

RU2689390C2 |

| СПОСОБ КАРБОНИЛИРОВАНИЯ ДИМЕТИЛОВОГО ЭФИРА | 2018 |

|

RU2771742C2 |

| СПОСОБ КАРБОНИЛИРОВАНИЯ ДИМЕТИЛОВОГО ЭФИРА | 2008 |

|

RU2478609C2 |

| СПОСОБ КАРБОНИЛИРОВАНИЯ С ИСПОЛЬЗОВАНИЕМ ПРЕДВАРИТЕЛЬНО ОБРАБОТАННОГО ЦЕОЛИТНОГО КАТАЛИЗАТОРА | 2016 |

|

RU2734824C2 |

| СПОСОБ КАРБОНИЛИРОВАНИЯ ДИМЕТИЛОВОГО ЭФИРА | 2008 |

|

RU2469018C2 |

| СПОСОБ КАРБОНИЛИРОВАНИЯ ДИМЕТИЛОВОГО ЭФИРА | 2008 |

|

RU2473535C2 |

Изобретение относится к способу карбонилирования диметилового эфира монооксидом углерода в присутствии катализатора с получением продукта реакции - метилацетата, где способ карбонилирования проводят при температуре, равной от 240 до 320°C, в присутствии водорода при молярном отношении количества водорода к количеству монооксида углерода, равном более 1, и катализатором является цеолит, полученный из смеси для синтеза, содержащей по меньшей мере один органический направляющий реагент для формирования структуры. Изобретение также относится к способу улучшения рабочих характеристик цеолитного катализатора в способе карбонилирования диметилового эфира монооксидом углерода. 3 н. и 35 з.п. ф-лы, 5 табл., 1 ил., 5 пр.

1. Способ карбонилирования диметилового эфира монооксидом углерода в присутствии катализатора с получением продукта реакции - метилацетата, где способ карбонилирования проводят при температуре, равной от 240 до 320°C, в присутствии водорода при молярном отношении количества водорода к количеству монооксида углерода, равном более 1, и катализатором является цеолит, полученный из смеси для синтеза, содержащей по меньшей мере один органический направляющий реагент для формирования структуры.

2. Способ по п. 1, в котором смесь для синтеза дополнительно содержит источник диоксида кремния, источник оксида алюминия, источник щелочного или щелочно-земельного металла и воду.

3. Способ по п. 2, в котором смесь для синтеза дополнительно содержит источник оксида галлия (Ga2O3).

4. Способ по п. 1, в котором органическим направляющим реагентом для формирования структуры является основное азотсодержащее соединение.

5. Способ по п. 4, в котором основное азотсодержащее соединение выбрано из группы, включающей первичные амины, вторичные амины, третичные амины, соли и основания четвертичных аммониевых соединений и гетероциклические азотсодержащие соединения.

6. Способ по п. 5, в котором четвертичным аммониевым соединением является алифатическое или ароматическое четвертичное аммониевое соединение.

7. Способ по п. 6, в котором алифатическое четвертичное аммониевое соединение выбрано из группы, включающей соли тетраалкиламмония и соли триалкилметиламмония.

8. Способ по п. 7, в котором тетраалкиламмониевым соединением является тетраэтиламмониевое соединение.

9. Способ по п. 1, в котором органический направляющий реагент для формирования структуры выбран из группы, включающей Et4NBr, Et3NMeBr, PhCH2NMe3Br и (Et3N(CH2)4NEt3)Br2.

10. Способ по п. 9, в котором органическим направляющим реагентом для формирования структуры является Et4NBr.

11. Способ по п. 1, в котором органический направляющий реагент для формирования структуры удаляют из цеолита до его использования в качестве катализатора.

12. Способ по п. 11, в котором удаление из цеолита органического направляющего реагента для формирования структуры проводят путем термической обработки.

13. Способ по п. 12, в котором термической обработкой является прокаливание, проводимое при температуре, находящейся в диапазоне от 450 до 550°C.

14. Способ по п. 1, в котором цеолит содержит по меньшей мере один канал, образованный 8-членным кольцом.

15. Способ по п. 14, в котором образованный 8-членным кольцом канал соединен по меньшей мере с одним каналом, который образован кольцом, содержащим 10 или 12 элементов.

16. Способ по п. 14 или 15, в котором цеолит выбран из числа цеолитов, обладающих каркасной структурой типа MOR, FER, СНА, OFF, GME и MFS.

17. Способ по п. 16, в котором цеолит обладает каркасной структурой типа MOR и является морденитом.

18. Способ по п. 17, в котором морденит находится в водородной форме.

19. Способ по п. 14, в котором цеолит в качестве элементов каркасной структуры содержит кремний, алюминий и по меньшей мере один из следующих: галлий, бор и железо.

20. Способ по п. 19, в котором цеолит содержит следующие элементы каркасной структуры: кремний, алюминий и галлий.

21. Способ по п. 1, в котором цеолит включен в композит со связующим веществом.

22. Способ по п. 21, в котором связующим веществом является оксид алюминия.

23. Способ по п. 1, в котором катализатор используют в виде формованного продукта.

24. Способ по п. 1, в котором молярное отношение количества водорода к количеству монооксида углерода находится в диапазоне от 2 до 4.

25. Способ по п. 1, в котором смесью монооксида углерода и водорода, использующейся в способе, является синтез-газ.

26. Способ по п. 1, где способ проводят при полном давлении, находящемся в диапазоне от 10 до 100 бар избыточного давления.

27. Способ по п. 1, в котором вода содержится в концентрации, составляющей менее 1 мол.% в пересчете на полное количество газов, загружаемых для проведения способа карбонилирования.

28. Способ по п. 1, в котором метилацетат вводят в процесс в количестве, составляющем от 0,05 до 5 мол.% в пересчете на полное количество газов, загружаемых для проведения способа.

29. Способ по п. 1, где способ проводят в виде парофазного способа.

30. Способ получения уксусной кислоты, в котором получают метилацетат способом по любому из пп. 1-29, и метилацетат извлекают из полученного метилацетата, и некоторое количество извлеченного метилацетата или весь извлеченный метилацетат превращают в уксусную кислоту.

31. Способ по п. 1, где способ проводят в виде непрерывного способа.

32. Способ по п. 1, в котором цеолит получают способом, включающим стадии:

(i) получения цеолита из смеси для синтеза, которая содержит органический направляющий реагент для формирования структуры;

(ii) обработки цеолита, полученного на стадии (i), для удаления из его структуры органического направляющего реагента для формирования структуры;

(iii) обработки цеолита, полученного на стадии (ii), водным раствором, содержащим аммониевые ионы;

(iv) сушки обработанного аммонием цеолита; и

(v) обработки цеолита, полученного на стадии (iv), для получения водородной формы цеолита.

33. Способ по п. 32, который дополнительно включает стадии:

(vi) включения цеолита, полученного на стадии (v), в композит с неорганическим оксидным связующим с получением цеолитного композита; и

(vii) прокаливания цеолитного композита.

34. Способ по п. 33, в котором до проведения стадии (vi) цеолитный композит готовят в виде формованного продукта.

35. Способ по п. 32 или 33, в котором цеолитом является морденит.

36. Способ улучшения рабочих характеристик цеолитного катализатора в способе карбонилирования диметилового эфира монооксидом углерода в присутствии катализатора с получением продукта реакции - метилацетата, где способ карбонилирования проводят при температуре, равной от 240 до 320°C, в присутствии водорода при молярном отношении количества водорода к количеству монооксида углерода, равном более 1, и где цеолит получают из смеси для синтеза, содержащей по меньшей мере один органический направляющий реагент для формирования структуры.

37. Способ по п. 36, в котором цеолит получают из смеси для синтеза по п. 2 или способом по п. 32.

38. Способ по п. 36 или 37, в котором цеолитом является цеолит по п. 14.

| US 20070238897 А1, 11.10.2007 | |||

| RU 2011126248 A, 10.01.2013 | |||

| RU 2011124502 A, 27.12.2012 | |||

| US 4612387 A, 21.10.1980 | |||

| US 2008033225 A1, 07.02.2008. |

Авторы

Даты

2018-06-25—Публикация

2014-03-06—Подача