Настоящее изобретение относится к способу получения метилацетата путем карбонилирования диметилового эфира монооксидом углерода в присутствии цеолитного катализатора и водорода.

В промышленном масштабе метилацетат используют в нефтехимической промышленности, в особенности в качестве сырья для получения промышленных химикатов, таких как уксусная кислота и уксусный ангидрид.

Известно, что кристаллические алюмосиликатные цеолиты катализируют карбонилирование диметилового эфира с получением метилацетата. Например, в WO 2006/121778 описан способ получения низш. алифатического эфира низш. алифатической карбоновой кислоты путем карбонилирования в основном в безводной среде низш. алкиловых простых эфиров монооксидом углерода в присутствии морденитного или феррьеритного катализатора.

В WO 2008/132438 описано получение метилацетата путем карбонилирования диметилового эфира монооксидом углерода в присутствии цеолитных катализаторов и водорода. В соответствии с WO 2008/132438 водород благоприятно влияет на производительность и/или стабильность цеолитного катализатора при температурах выше 240°C. Однако в качестве примеров не описаны способы, в которых используют водород в эквимолярном количестве или в молярном избытке.

Авторы настоящего изобретения установили, что в катализируемых цеолитом реакциях карбонилирования диметилового эфира монооксидом углерода, которые проводят в присутствии водорода, содержащегося в молярном избытке (по сравнению с монооксидом углерода), низкой является не только исходная каталитическая активность, но низкой также является каталитическая активность в течение всего времени проведения реакции. В частности, низкая каталитическая активность в реакциях карбонилирования, приводимых при условиях избытка водорода, обнаружена для цеолитных катализаторов, полученных из смесей для синтеза, которые не содержат органических направляющих реагентов для формирования структуры.

Таким образом, было бы желательно разработать такой способ получения метилацетата путем карбонилирования диметилового эфира монооксидом углерода в присутствии водорода и цеолитного катализатора и, в особенности, цеолитного катализатора, полученного без использования органического направляющего реагента для формирования структуры, чтобы в этом способе обеспечивалась улучшенная каталитическая активность при условиях использования молярного избытка водорода.

Авторы настоящего изобретения установили, что в способах получения метилацетата путем карбонилирования диметилового эфира монооксидом углерода в присутствии цеолитного катализатора, проводимых при использовании молярного избытка водорода, улучшенная каталитическая активность обеспечивается в том случае, если способ карбонилирования сначала проводят с использованием эквимолярного количества или молярного избытка монооксида углерода (по сравнению с водородом) и затем молярное отношение количества монооксида углерода к количеству водорода изменяют таким образом, что способ проводят при молярном избытке водорода.

Соответственно, настоящее изобретение относится к способу получения метилацетата путем карбонилирования диметилового эфира монооксидом углерода в присутствии водорода и цеолитного катализатора, в котором на первой стадии карбонилирование проводят при молярном отношении количества монооксида углерода к количеству водорода, равном не менее 1, и на второй и следующей стадии, карбонилирование проводят при молярном отношении количества водорода к количеству монооксида углерода, равном более 1.

Настоящее изобретение также относится к способу улучшения рабочих характеристик цеолитного катализатора при получении метилацетата путем карбонилирования диметилового эфира монооксидом углерода в присутствии водорода и указанного катализатора, в котором на первой стадии карбонилирование проводят при молярном отношении количества монооксида углерода к количеству водорода, равном не менее 1, и на второй и следующей стадии, карбонилирование проводят при молярном отношении количества водорода к количеству монооксида углерода, равном более 1.

Использование катализатора карбонилирования и способа, предлагаемых в настоящем изобретении, обеспечивает успешное улучшение рабочих характеристик катализатора, таких как активность и/или селективность, по сравнению с обеспечиваемыми способами карбонилирования, в которых в течение всего времени проведения способа используют молярный избыток водорода. Предпочтительно, если в настоящем изобретении можно обеспечить непрерывное улучшение каталитической активности в течение всего времени проведения реакции.

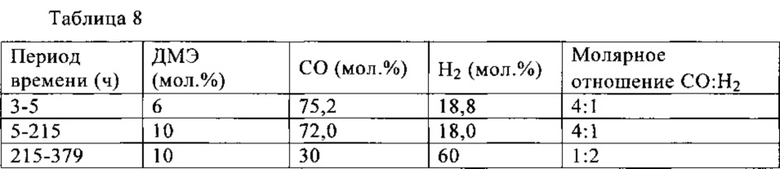

На фиг. 1 представлен ВПВ (выход продукта за один проход в единицу времени), выраженный в эквивалентах уксусной кислоты (г/(л катализатора)/ч), в зависимости от продолжительности рабочего цикла для карбонилирования диметилового эфира, проводимого при исходном молярном отношении монооксид углерода : водород, составляющем 4:1, которое затем понижают до молярного отношения, составляющего 1:2.

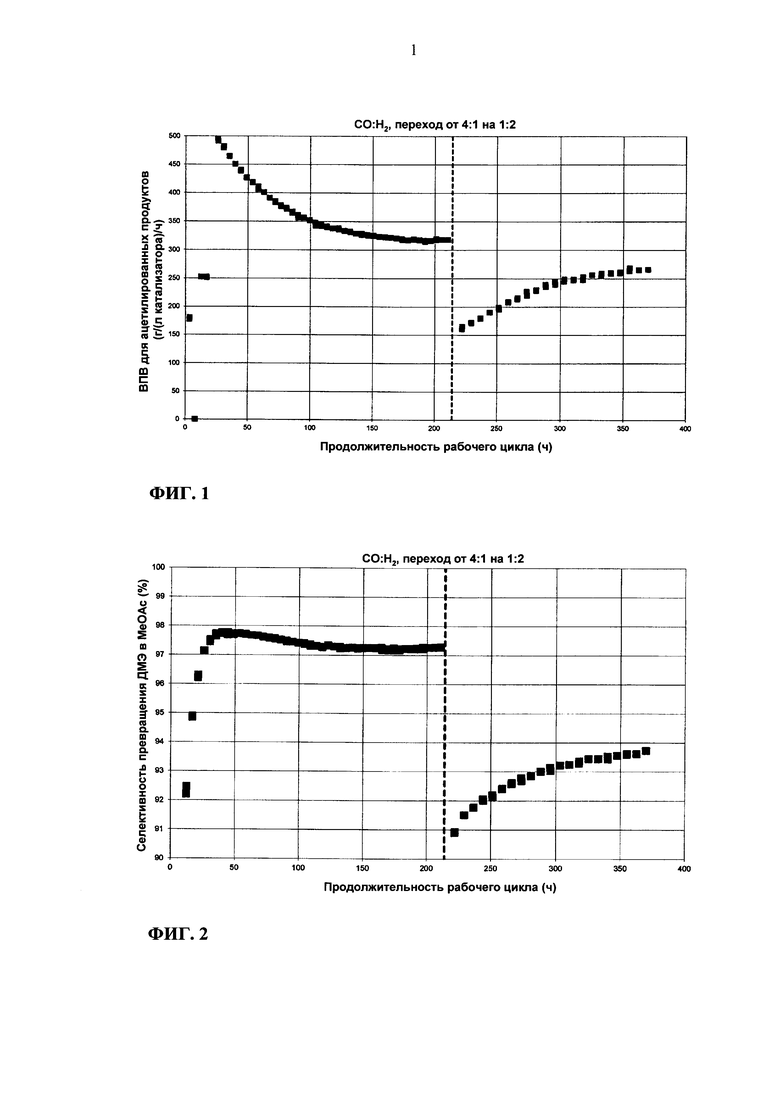

На фиг. 2 представлена селективность (%) образования метилацетата в зависимости от продолжительности рабочего цикла для карбонилирования диметилового эфира, проводимого при исходном молярном отношении монооксид углерода : водород, составляющем 4:1, которое затем понижают до молярного отношения, составляющего 1:2.

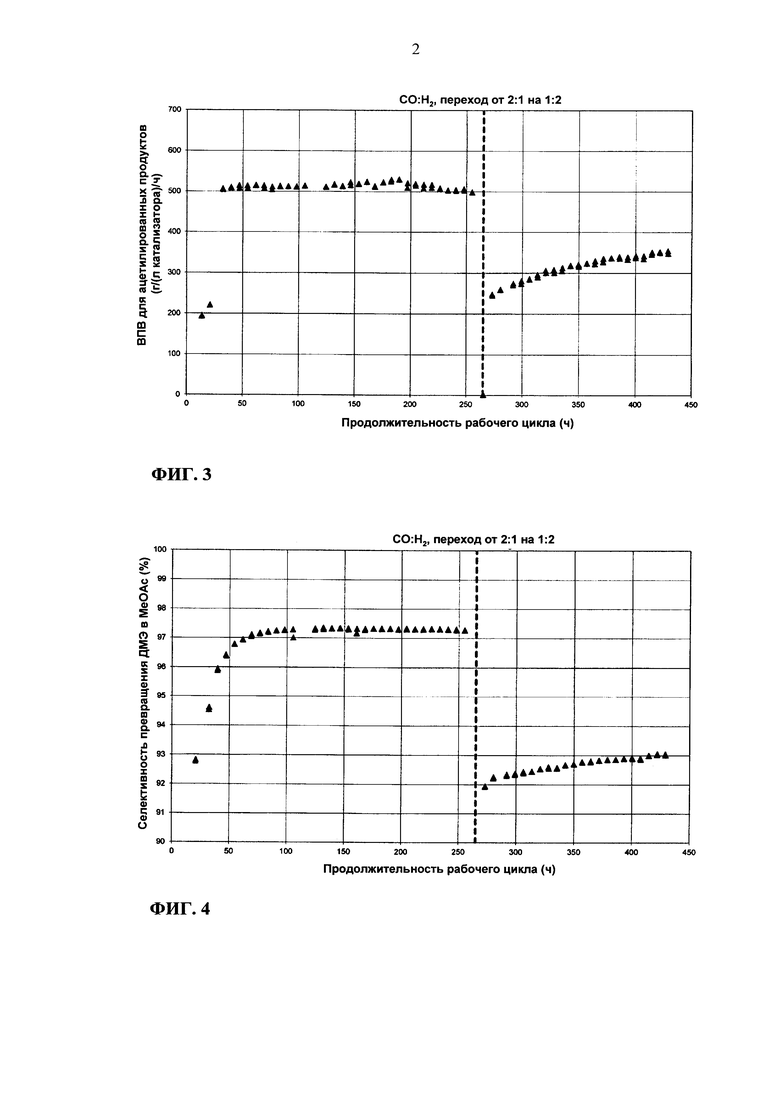

На фиг. 3 представлен ВПВ, выраженный в эквивалентах уксусной кислоты (г/(л катализатора)/ч), в зависимости от продолжительности рабочего цикла для карбонилирования диметилового эфира, проводимого при исходном молярном отношении монооксид углерода : водород, составляющем 2:1, которое затем понижают до молярного отношения, составляющего 1:2.

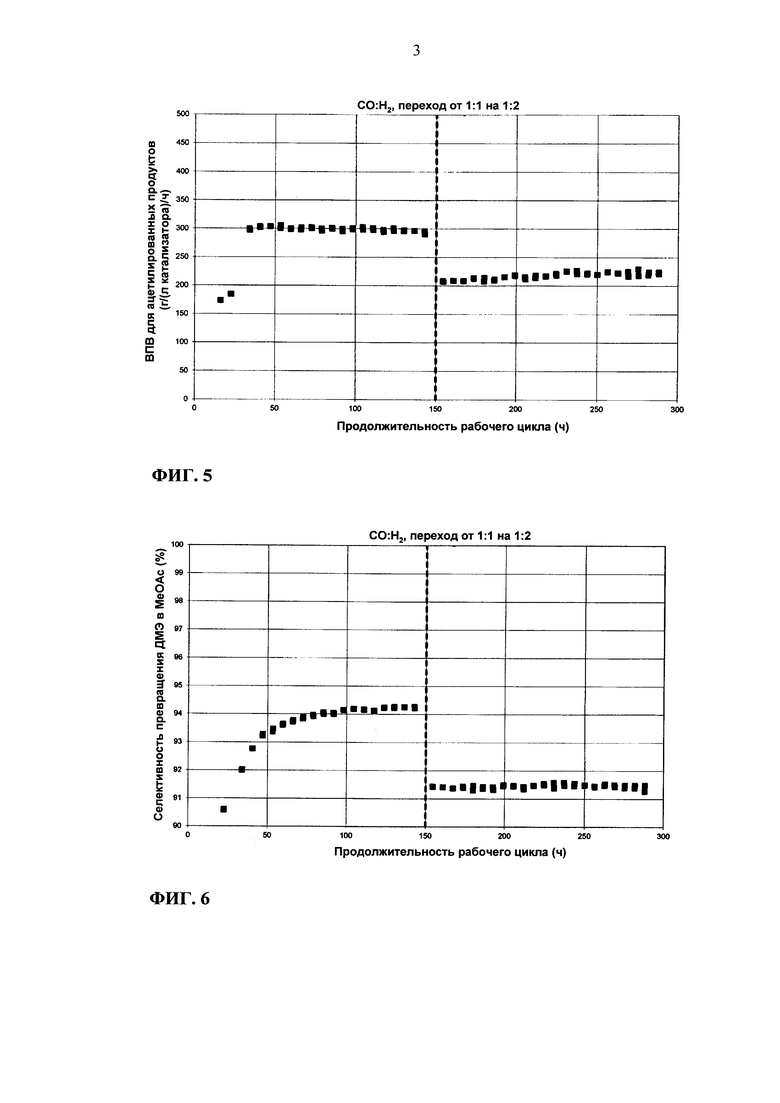

На фиг. 4 представлена селективность (%) образования метилацетата в зависимости от продолжительности рабочего цикла для карбонилирования диметилового эфира, проводимого при исходном молярном отношении монооксид углерода : водород, составляющем 2:1, которое затем понижают до молярного отношения, составляющего 1:2.

На фиг. 5 представлен ВПВ, выраженный в эквивалентах уксусной кислоты (г/(л катализатора)/ч), в зависимости от продолжительности рабочего цикла для карбонилирования диметилового эфира, проводимого при исходном молярном отношении монооксид углерода : водород, составляющем 1:1, которое затем понижают до молярного отношения, составляющего 1:2.

На фиг. 6 представлена селективность (%) образования метилацетата в зависимости от продолжительности рабочего цикла для карбонилирования диметилового эфира, проводимого при исходном молярном отношении монооксид углерода : водород, составляющем 1:1, которое затем понижают до молярного отношения, составляющего 1:2.

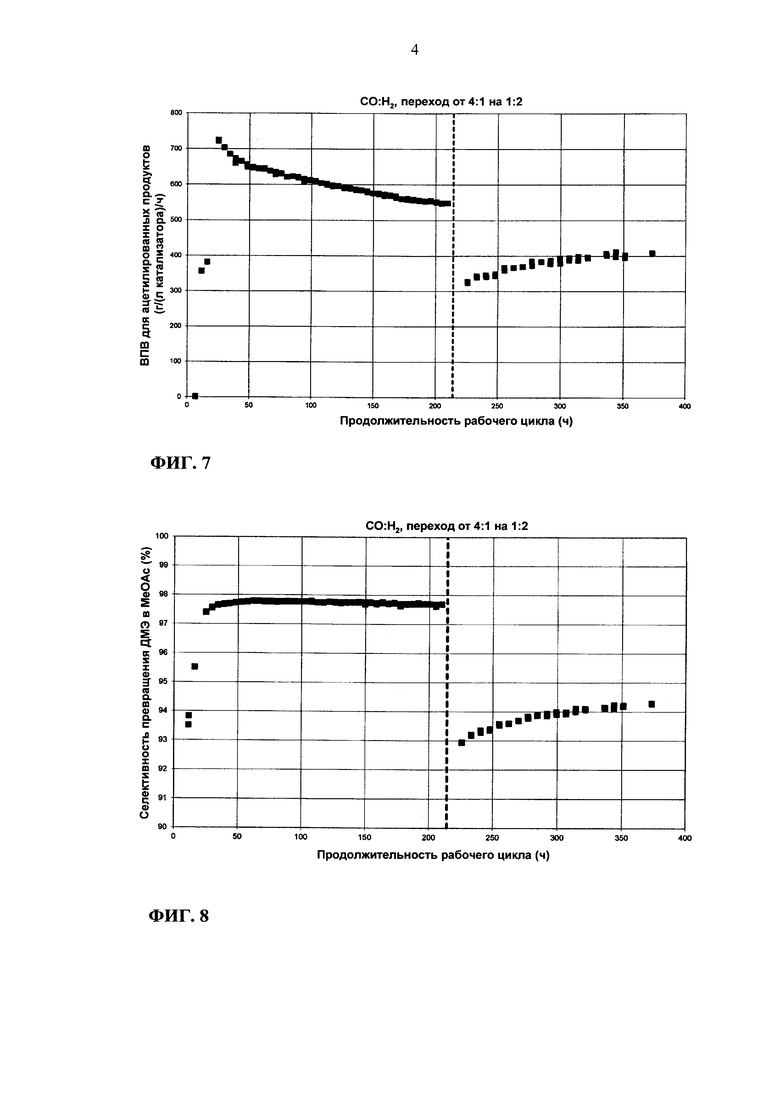

На фиг. 7 представлен ВПВ, выраженный в эквивалентах уксусной кислоты (г/(л катализатора)/ч), в зависимости от продолжительности рабочего цикла для карбонилирования диметилового эфира, проводимого при исходном молярном отношении монооксид углерода : водород, составляющем 4:1, которое затем понижают до молярного отношения, составляющего 1:2, с использованием катализатора, полученного с использованием органического направляющего реагента для формирования структуры.

На фиг. 8 представлена селективность (%) образования метилацетата в зависимости от продолжительности рабочего цикла для карбонилирования диметилового эфира, проводимого при исходном молярном отношении монооксид углерода : водород, составляющем 4:1, которое затем понижают до молярного отношения, составляющего 1:2, с использованием катализатора, полученного с использованием органического направляющего реагента для формирования структуры.

В одном варианте осуществления настоящего изобретения, цеолит синтезирован из смеси для синтеза, которая не содержит органический направляющий реагент для формирования структуры.

В другом варианте осуществления настоящего изобретения первую стадию и вторую стадию проводят последовательно.

В другом варианте осуществления настоящего изобретения первую стадию и вторую стадию проводят последовательно и цеолит получен из смеси для синтеза, которая не содержит органический направляющий реагент для формирования структуры.

Первая стадия, на которой карбонилирование проводят при молярном отношении количества монооксида углерода к количеству водорода, равном не менее 1, ниже в настоящем изобретении может называться стадией (i).

Вторая стадия, на которой карбонилирование проводят при молярном отношении количества водорода к количеству монооксида углерода, равном более 1, ниже в настоящем изобретении может называться стадией (ii).

Для исключения сомнений отметим, что выражение "молярное отношение количества монооксида углерода к количеству водорода, равное не менее 1" означает, что молярное отношение монооксид углерода/водород равно не менее 1, и выражение "молярное отношение количества водорода к количеству монооксида углерода, равное более 1" означает, что молярное отношение водород/монооксид углерода равно более 1.

На стадии (i) карбонилирование проводят при молярном отношении количества монооксида углерода к количеству водорода, равном не менее 1. Это молярное отношение обеспечивает эквимолярное количество монооксида углерода или его молярный избыток по сравнению с водородом. Если не ограничиваться какими-либо теоретическими соображениями, то можно предположить, что путем проведения реакции карбонилирования сначала с использованием по меньшей мере эквимолярного количества монооксида углерода по сравнению с водородом, на поверхности катализатора образуются частицы кокса, что является благоприятным для обеспечения приемлемых для промышленности селективностей катализатора и выходов продукта за один проход в единицу времени.

На стадии (i) молярное отношение количества монооксида углерода к количеству водорода можно менять при условии, что оно поддерживается равным не менее 1. Предпочтительно, если на стадии (i) молярное отношение количества монооксида углерода к количеству водорода находится в диапазоне от 1 до 15, например, в диапазоне от 2 до 5, например, в диапазоне от 2 до 4.

Обычно стадию (i) можно провести во время запуска реакции карбонилирования, где карбонилирование проводят в присутствии свежеприготовленного катализатора или регенерированного катализатора.

Промежуток времени, в течение которого проводят стадию (i), некоторым образом зависит от таких факторов, как необходимые выходы продукта за один проход в единицу времени, селективность и срок службы катализатора. Использование более длительных промежутков времени обычно приводит к улучшенной селективности, но уменьшает срок службы катализатора. Предпочтительно, если молярное отношение количества монооксида углерода к количеству водорода, использующееся на стадии (i), уменьшают при стабилизации выхода метилацетата за один проход в единицу времени или после этого. Предпочтительно, если стадию (i) проводят в течение промежутка времени, составляющего от примерно 10 мин до примерно 300 ч, например, от примерно 24 ч до примерно 250 ч.

Обычно стадию (i) и стадию (ii) проводят последовательно.

После проведения стадии (i) в течение необходимого времени молярное отношение количества монооксида углерода к количеству водорода изменяют таким образом, что на стадии (ii) реакцию карбонилирования проводят при молярном отношение количества водорода к количеству монооксида углерода, которое равно более 1. Предпочтительно, если на стадии (ii) молярное отношение количества водорода к количеству монооксида углерода находится в диапазоне от 1,05 до 5, например в диапазоне от 2 до 5, например, равно 2.

Предпочтительно, если способ проводят так, что на стадии (i) молярное отношение количества монооксида углерода к количеству водорода находится в диапазоне от 1 до 15, например, в диапазоне от 1 до 4 или от 2 до 5, например, в диапазоне от 2 до 4 и в котором на стадии (ii) молярное отношение количества водорода к количеству монооксида углерода находится в диапазоне от 1,05 до 5, например, в диапазоне от 2 до 5.

В некоторых или во всех вариантах осуществления настоящего изобретения способ проводят так, что на стадии (i) молярное отношение количества монооксида углерода к количеству водорода находится в диапазоне от 1 до 4 и в котором на стадии (ii) молярное отношение количества водорода к количеству монооксида углерода находится в диапазоне от 2 до 5, например, примерно равно 2.

Предпочтительно, если изменение молярного отношения количества монооксида углерода к количеству водорода, использующегося на стадии (i), на молярное отношение, которое необходимо использовать на стадии (ii), можно осуществить путем уменьшения количества монооксида углерода или увеличения количества водорода, подаваемых для проведения реакции карбонилирования.

Конкретное количество водорода, подаваемого для проведения реакции карбонилирования на стадии (ii), не является критически важным, но оно должно быть достаточным для уменьшения молярного отношения количества монооксида углерода к количеству водорода, использующегося на стадии (i), чтобы обеспечить молярное отношение количества водорода к количеству монооксида углерода, равное более 1.

При необходимости, чтобы уменьшить молярное отношение количества монооксида углерода к количеству водорода, можно уменьшить количество монооксида углерода, вводимого в реакцию карбонилирования на стадии (ii).

Молярное отношение количества монооксида углерода к количеству водорода, использующееся на стадии (i) карбонилирования, можно изменять на необходимое для использования на стадии (ii) за один этап или его можно изменять постепенно, например, за два или большее количество этапов, например, за два этапа. Например, если на стадии (i) молярное отношение количества монооксида углерода к количеству водорода равно 4 и на стадии (ii) необходимое молярное отношение количества водорода к количеству монооксида углерода равно 2, то молярное отношение количества монооксида углерода к количеству водорода сначала можно уменьшить до равного 2 и затем уменьшить до равного 0,5 (это означает молярное отношение количества водорода к количеству монооксида углерода, равное 2).

Если на стадии (i) необходимо уменьшить молярное отношение количества монооксида углерода к количеству водорода за несколько этапов, то каждый этап можно начинать по истечении любого необходимого времени проведения карбонилирования, но предпочтительно, если каждый этап начинают после проведения реакции в течение промежутка времени, находящегося в диапазоне от примерно 1 до примерно 200 ч.

Необязательно, чтобы продолжительности всех стадий являлись одинаковыми.

Монооксид углерода и водород, использующиеся в реакции карбонилирования, могут являться в основном чистыми, например, такими монооксидом углерода и водородом, как обычно приобретаемые у поставщиков технических газов, или они могут содержать незначительные количества примесей, которые не мешают реакции карбонилирования, таких как метан и диоксид углерода.

Обычно в качестве источника монооксида углерода и водорода можно использовать синтез-газ. Синтез-газ представляет собой смесь, содержащую в основном монооксид углерода и водород в разных количествах, но также может содержать небольшие количества диоксида углерода и инертных газов, и он имеется в продаже. Синтез-газ, предназначенный для применения в настоящем изобретении, в дополнение к монооксиду углерода и водороду, может содержать один или большее количество следующих: диоксид углерода и инертные газы.

Обычные методики получения синтез-газа включают реакции превращения источников углеводородов, такие как паровой риформинг и частичное окисление. Примеры источников углеводородов, использующихся для получения синтез-газа, включают биомассу, природный газ, метан, С2-С5-углеводороды, нафту, уголь и тяжелые фракции нефти.

Паровой риформинг обычно включает введение во взаимодействие углеводорода с паром с образованием синтез-газа. Процедура может включать использование катализаторов, таких как катализаторы на основе никеля.

Частичное окисление обычно включает введение во взаимодействие углеводорода с кислородом или кислородсодержащим газом, таким как воздух, с образованием синтез-газа. Частичное окисление проводят с использованием или без использования катализаторов, таких как катализаторы на основе родия, платины или палладия.

Реакцию карбонилирования можно проводить в присутствии разбавителя. Примеры подходящих разбавителей включают инертные газы, такие как азот, аргон и гелий.

При взаимодействии монооксида углерода и диметилового эфира с катализатором при условиях проведения реакции карбонилирования инициируется реакция карбонилирования и в качестве продукта реакции получают метилацетат. В реакции карбонилирования водород остается в основном неизрасходованным.

Катализатором, применяющимся в настоящем изобретении, может являться любой цеолит, который эффективно катализирует карбонилирование диметилового эфира монооксидом углерода в присутствии водорода с получением продукта реакции - метилацетата.

Цеолиты представляют собой кристаллические алюмосиликаты, которые обладают каркасными структурами, состоящими из тетраэдров SiO4 и AlO4, у которых вершины являются общими. Каждая топология каркасной структуры содержит регулярно расположенные поры, каналы и/или карманы, которые обладают разными размером, формой и расположением в пространстве. В соответствии с правилами IUPAC (Международный союз теоретической и прикладной химии) Структурная комиссия Международной цеолитной ассоциации использует для обозначения этих топологий каркасных структур или типов структур цеолитов трехбуквенные структурные коды. Описание цеолитов, их структуры, характеристик и методик синтеза приведено в публикации The Atlas of Zeolite Framework Types (С. Baerlocher, W.М. Meier, D.Н. Olson, 5th Ed. Elsevier, Amsterdam, 2001) вместе с интернет-версией (http://www.iza-structure.org/databases/).

Предпочтительно, если цеолит, предназначенный для применения в настоящем изобретении, содержит по меньшей мере один канал или карман (ниже в настоящем изобретении совместно называются каналами), который образован 8-членным кольцом. Предпочтительно, если образованный 8-членным кольцом канал соединен по меньшей мере с одним каналом, образованным кольцом, содержащим 10 или 12 элементов. Просвет в системах каналов цеолита должен обладать таким размером, чтобы молекулы реагентов, диметилового эфира и монооксида углерода, могли свободно диффундировать в каркасную структуру цеолита и выходить из нее. Предпочтительно, если просвет образованного 8-членным кольцом канала или кармана обладает размером, равным по меньшей мере  .

.

Предпочтительные цеолиты обладают типом каркасной структуры, выбранным из группы, включающей MOR, FER, OFF, СНА, GME и MFS.

Примеры цеолитов, обладающих каркасной структурой типа MOR, включают морденит. Примеры цеолитов, обладающих каркасной структурой типа FER, включают феррьерит и ZSM-35. Примеры цеолитов, обладающих каркасной структурой типа OFF, включают оффретит. Примеры цеолитов, обладающих каркасной структурой типа СНА, включают шабазит. Примеры цеолитов, обладающих каркасной структурой типа GME, включают гмелинит. Примеры цеолитов, обладающих каркасной структурой типа MFS, включают ZSM-57.

Предпочтительно, если цеолит, предназначенный для применения в настоящем изобретении, обладает каркасной структурой типа MOR и предпочтительно, если он является морденитом.

В дополнение к кремнию и алюминию цеолиты, предназначенные для применения в настоящем изобретении, могут обладать каркасными структурами, которые содержат трехвалентные элементы - модификаторы каркасной структуры, такие как, по меньшей мере один из следующих: галлий, бор и железо, предпочтительно, если они содержат галлий. Предпочтительно, если цеолитом может являться содержащий галлий морденит.

Если атомы алюминия, содержащиеся в каркасной структуре цеолита, заменены одним или большим количеством таких элементов - модификаторов каркасной структуры, то предпочтительно, если молярное отношение количества диоксида кремния к количеству X2O3, где X обозначает один или большее количество трехвалентных элементов, выбранных из группы, включающей один или большее количество следующих: алюминий, бор, галлий и железо, равно не меньше 5, но предпочтительно меньше или равно 100, например, находится в диапазоне от 7 до 40, например, в диапазоне от 10 до 30.

Для задач настоящего изобретения молярное отношение количества диоксида кремния к количеству оксида алюминия в цеолите является объемным или полным. Его можно определить любой из ряда методик химического анализа. Такие методики включают методики с использованием рентгеновской флуоресценции, атомной абсорбции и ИСП (индуктивно связанная плазма). Все они дают практически одинаковое значение молярного отношения количества диоксида кремния к количеству оксида алюминия. Объемное молярное отношение количества диоксида кремния к количеству оксида алюминия (в настоящем изобретении также называющееся "SAR") для синтетических цеолитов может меняться. Например, значение SAR для цеолита, такого как морденит, может находиться в диапазоне от равного лишь 5 до превышающего 90. Предпочтительно, если значение SAR для цеолитов, предназначенных для применения в настоящем изобретении, может находиться в диапазоне от 10 до 90:1, например, в диапазоне от 20 до 60:1, например, в диапазоне от 20 до 40:1.

Цеолиты в синтетической форме можно легко приобрести у коммерческих поставщиков. Синтетические формы цеолитов включают натриевую, аммониевую и водородную формы цеолита. Аммониевую форму можно превратить в водородную форму по известным методикам, таким как прокаливание при повышенной температуре. Натриевую форму можно превратить в водородную форму путем превращения сначала в аммониевую форму с помощью ионного обмена с солью аммония, такой как нитрат аммония. Альтернативно, цеолиты можно синтезировать по известным методикам, например, методика синтеза морденита описана в US 4377502.

Предпочтительно, если цеолитом, применяющимся в настоящем изобретении, является морденит, предпочтительно морденит в водородной форме.

Цеолиты, такие как мордениты, можно синтезировать путем кристаллизации из смеси для синтеза, содержащей источник оксида алюминия, источник диоксида кремния, источник щелочного или щелочноземельного металла и воду.

Предпочтительно, если смесь для синтеза может содержать органический направляющий реагент для формирования структуры.

Органическим направляющим реагентом для формирования структуры обычно может являться основное азотсодержащее соединение, такое как четвертичное аммониевое соединение, например, тетраалкиламмониевое соединение, такое как тетраэтиламмониевое соединение. Примеры тетраалкиламмониевых соединений включают гидроксиды и соли, такие как галогениды.

В результате процедуры кристаллизации с получением цеолитной структуры цеолит содержит внутри его микропор органический направляющий реагент для формирования структуры, использующийся в смеси для синтеза. Кристаллическая структура по существу окружает органический направляющий реагент для формирования структуры и поры цеолита блокированы молекулами направляющего реагента для формирования структуры. Полагают, что наличие органического направляющего реагента для формирования структуры внутри пор цеолита уменьшает или устраняет каталитическую активность цеолита. Таким образом, обычно до использования свежесинтезированного цеолита в качестве катализатора его обрабатывают для удаления органического направляющего реагента для формирования структуры из цеолита. Это обычно проводят путем прокаливания или нагревания свежесинтезированного цеолита при повышенной температуре, обычно при температурах, равных 200°C и выше.

Альтернативно, цеолиты, такие как мордениты, можно синтезировать из смеси для синтеза, которая не содержит органический направляющий реагент для формирования структуры.

Обычно дешевле и поэтому предпочтительно получать цеолиты без использования органических направляющих реагентов для формирования структуры. Однако авторы настоящего изобретения установили, что применение цеолитов и, в особенности, морденитов, которые получены из смесей для синтеза, которые не содержат органические направляющие реагенты для формирования структуры, приводит к низким селективностям превращения в продукт - метилацетат и низким выходы в способах карбонилирования диметилового эфира, которые в течение всего времени проводят при условиях обогащения водородом, т.е. при молярном избытке водорода.

Предпочтительно, если настоящее изобретение относится к улучшенной каталитической активности в способах карбонилирования диметилового эфира, которые проводят при условиях обогащения водородом, и, в особенности, к улучшенной каталитической активности использующихся в таких способах цеолитных катализаторов, которые синтезированы без использования органического направляющего реагента для формирования структуры.

Предпочтительно, если цеолиты, применяющиеся в настоящем изобретении, получены из смеси для синтеза, которая не содержит органический направляющий реагент для формирования структуры. Предпочтительно, если цеолитами, применяющиеся в настоящем изобретении, являются мордениты, которые получены из смеси для синтеза, которая не содержит органический направляющий реагент для формирования структуры. Предпочтительно, если цеолит, предназначенный для применения в настоящем изобретении, такой как морденит, получают из смеси для синтеза, содержащей источник оксида алюминия, источник диоксида кремния, источник щелочного или щелочноземельного металла и воду.

Источниками диоксида кремния, оксида алюминия и щелочного или щелочноземельного металла могут быть источники, обычно использующиеся в смесях для синтеза цеолитов. Типичными источниками диоксида кремния являются коллоидный диоксид кремния, осажденный диоксид кремния, силикагель, тонкодисперсный диоксид кремния и твердый диоксид кремния, кремнийсодержащие соединения, такие как кремниевая кислота, силикаты металлов, такие как силикат натрия, и металлосиликаты, включая алюмосиликаты, например, алюмосиликат натрия.

Источником оксида алюминия могут являться ряд источников, включая активированный оксид алюминия, тригидрат оксида алюминия, гамма-оксид алюминия и растворимые в воде соли алюминия, такие как сульфат алюминия, нитрат алюминия, гидратированные гидроксиды алюминия и алюминаты, такие как алюминат натрия или алюминаты других металлов.

Следует понимать, что каждый диоксид кремния и оксид алюминия, использующиеся в смеси для синтеза, предназначенной для получения цеолита, могут быть могут быть предоставлены с помощью одного или большего количества исходных реагентов. Например, диоксид кремния может быть предоставлен с помощью водного раствора гидроксида натрия или водного раствора силиката натрия.

Источники щелочного или щелочноземельного металла включают легко растворимые в воде соли щелочных или щелочноземельных металлов, такие как алюминат натрия или силикат натрия, или они могут находиться в форме гидроксидов, таких как гидроксиды щелочных металлов, предпочтительно, гидроксид натрия.

Компоненты смеси для синтеза можно добавить к воде в любом порядке.

Обычно для поддержания заданного состава цеолита предпочтительно использовать исходные вещества, обладающие известной чистотой и составом, чтобы обеспечивать регулирование состава.

Компоненты объединяют в воде в определенных соотношениях и получают образующую цеолит водную смесь для синтеза. Смесь для синтеза можно подвергнуть гидротермической обработке (с использованием или без использования давления) в течение такого времени и при такой температуре, чтобы происходила кристаллизация. Предпочтительно, если смесь для синтеза выдерживают до тех пор, пока не образуются кристаллы цеолита, например, в течение промежутка времени, составляющего от 6 до 500 ч, при повышенной температуре, например, при температуре, равной от 80 до 210°С. При более низких температурах, например, при 80°С, продолжительность кристаллизации увеличивается.

Предпочтительно, если смесь для синтеза выдерживают до тех пор, пока не образуются кристаллы цеолита, например, в течение промежутка времени, составляющего от 6 до 500 ч, при повышенной температуре, например, при температуре, равной от 80 до 210°С.

Обычно кристаллический цеолит образуется в растворе и его можно извлечь по стандартным методикам, таким как, центрифугирование или фильтрование, промыть водой, предпочтительно деионизированной или дистиллированной водой, и сушить. Синтетический цеолит кристаллизуется в виде мелкодисперсного порошка, который обладает рентгенограммой, характерной для цеолита конкретного типа.

Цеолиты, содержащие щелочной или щелочноземельный металл, обычно натрий, предпочтительно обработать для уменьшения содержания щелочного/щелочноземельного металла. Подходящие обработки включают обычные процедуры ионного обмена с заменой катионов. Ионный обмен можно провести один или большее количество раз путем введение во взаимодействие цеолита с водным раствором, содержащим заменяющие катионы. Обычно ионный обмен проводят при температурах, находящихся в диапазоне от 25 до 100°С, в течение подходящего промежутка времени, например, в течение от 1 до 6 ч. Степень ионного обмена можно менять путем изменения времени взаимодействия, концентрации раствора, содержащего заменяющие катионы, и температуры.

Типичные заменяющие катионы включают катионы водорода и аммониевые ионы. Предпочтительно, если ионный обмен проводят с источником аммониевых катионов, таким как соль аммония, например, нитрат аммония или хлорид аммония.

После введения во взаимодействие цеолита с водным раствором соли, содержащей необходимый заменяющий катион, его можно промыть водой и сушить и получить сухой цеолит, содержащий заменяющие катионы, занимающие положения катионов щелочного/щелочноземельного металла.

После того, как цеолит высушен, его можно прокалить для превращения некоторого количества аммониевых катионов или всех аммониевых катионов в катионы водорода.

Предпочтительно, если цеолиты, применяющиеся в настоящем изобретении, находятся в водородной или аммониевой форме, предпочтительно в водородной форме.

Предпочтительным цеолитом, предназначенным для применения в настоящем изобретении, является морденит в водородной форме и более предпочтительно морденит, который получен из смеси для синтеза, которая не содержит органический направляющий реагент для формирования структуры.

Цеолит, применяющийся в настоящем изобретении, необязательно можно подвергнуть ионному обмену или в него можно другим образом включить один или большее количество металлов, например, один или большее количество следующих: медь, серебро, никель, иридий, родий, платина, палладий и кобальт.

Цеолиты имеются в продаже или их получают синтетически в виде мелкодисперсных кристаллических порошков и обычно они дополнительно модифицированы с целью улучшения их характеристик для использования в каталитических реакциях, например, путем формования цеолитов в частицы определенной формы, такие как экструдаты, пеллеты или шарики. Методики формования цеолитов в частицы определенной формы хорошо известны в данной области техники и их можно провести путем получения геля или пасты из порошкообразного цеолита посредством добавления подходящего связующего вещества и последующей экструзии геля или пасты в частицы необходимой формы с последующей сушкой. Порошкообразные цеолиты также можно сформовать в частицы без использования связующего.

Обычно цеолит, предназначенный для применения в настоящем изобретении, может быть включен в композит со связующим, например, неорганическим оксидом или глиной. Предпочтительные связующие вещества включают оксиды алюминия, алюмосиликаты и диоксиды кремния, например, оксид алюминия типа бомита. Однако также можно использовать другие оксиды, такие как оксиды титана, оксиды циркония, оксиды магния. Подходящие глины включают бентонит и кизельгур.

Отношение содержаний цеолита и связующего может меняться в широких пределах, но предпочтительно, если цеолит может содержаться в конечном катализаторе в количестве, составляющем от 10 до 90 мас. % в пересчете на массу катализатора, предпочтительно в количестве, составляющем 10 до 65 мас. % в пересчете на массу катализатора.

Полученную смесь цеолит-связующее можно экструдировать и получить частицы катализатора необходимого типа и необязательно подвергнуть термической обработке для отверждения связующего и улучшения прочности катализатора и его устойчивости к истиранию. Таким образом, до использования в способах карбонилирования, предлагаемых в настоящем изобретении, включенный в композит цеолит можно прокалить при повышенной температуре, например, при температурах, равных не менее 500°С. Прокаливание можно провести в инертной атмосфере, такой как атмосфера азота или гелия, или в окислительной атмосфере, такой как воздух или кислород. Продолжительность прокаливания может составлять, например, примерно от 10 мин до 10 ч.

Предпочтительно, если катализатором, предназначенным для применения в настоящем изобретении, является морденит, включенный в композит со связующим - оксидом алюминия.

Диметиловый эфир, использующийся в способе карбонилирования, может быть в основном чистым диметиловым эфиром. В промышленности диметиловый эфир получают каталитическим превращением синтез-газа над катализаторами синтеза метанола и дегидратации метанола. Это каталитическое превращение приводит к продукту, который преимущественно содержит диметиловый эфир, но может содержать и некоторое количество метанола. Использующийся в настоящем изобретении диметиловый эфир может содержать небольшие количества метанола при условии, что количество метанола не столь велико, чтобы подавлять реакцию получения продукта - метилацетата.

Предпочтительно, если диметиловый эфир содержит 5 мас. % или меньшее количество, например 1 мас. % или меньшее количество метанола.

В диметиловый эфир можно включить разбавители. Примеры подходящих разбавителей включают азот, аргон и гелий.

Предпочтительно, если концентрация диметилового эфира находится в диапазоне от 0,1 до 20 мол. %, например, от 1,5 до 15 мол. % в пересчете на полное количество газов, загружаемых для проведения реакции карбонилирования.

Предпочтительно, если использующийся в способе карбонилирования диметиловый эфир находится в паровой фазе.

Поскольку вода может подавлять карбонилирование диметилового эфира с образованием метилацетата способ карбонилирования предпочтительно проводят в основном в безводной среде. Поэтому предпочтительно, если для ограничения содержания воды в реакционных смесях для карбонилирования все реагенты, включая диметиловый эфир и монооксид углерода, водород и катализатор сушат до их использования в способе. Предпочтительно, если способ карбонилирования проводят при концентрации воды, составляющей менее 1 мол. %, предпочтительно менее 0,5 мол. %, более предпочтительно менее 0,2 мол. % и наиболее предпочтительно менее 0,1 мол. % в пересчете на полное количество газов, загружаемых для проведения способа карбонилирования.

Предпочтительно, если стадию (i) и стадию (ii) обе проводят при температуре, равной примерно от 200 до 350°С, такой как равная примерно от 240 до 320°С, например, равной примерно от 250 до 310°С, предпочтительно равной примерно от 260 до 300°С.

Способ карбонилирования можно провести при давлении, превышающем атмосферное давление. Таким образом, предпочтительно, если стадию (i) и стадию (ii) обе проводят при полном давлении, находящемся в диапазоне от 1 до 100 избыточного давления, таком как равное примерно от 10 до 100 бар избыточного давления, например, равном примерно от 20 до 80 бар избыточного давления.

Предпочтительно, если способ карбонилирования проводят при температуре, находящейся в диапазоне от примерно 240 до 320°С, и при полном давлении, равном от примерно 20 до 80 бар избыточного давления.

Предпочтительно, если стадию (i) и стадию (ii) обе проводят при полной часовой объемной скорости газа (ЧОСГ), равной от примерно 500 до примерно 40000 ч-1 например, равной от примерно 2000 до примерно 20000 ч-1.

Предпочтительно, если способ карбонилирования проводят в основном при отсутствии галогенидов, таких как йодид. Термин "в основном при отсутствии" означает, что полное количество галогенида, например, йодида, содержащегося в газах, загружаемых для проведения способа, и в катализаторе, составляет менее 500 част./млн, предпочтительно менее 100 част./млн.

При необходимости для удаления содержащихся в них примесей диметиловый эфир, водород и монооксид углерода можно ввести во взаимодействие с защитным слоем непосредственно перед введением во взаимодействие со слоем катализатора. Подходящие защитные слои включают оксид алюминия.

Предпочтительно, если способ карбонилирования проводят в виде парофазного способа, например, в виде способа в неподвижном слое. Если способ проводят в виде парофазного способа, то до загрузки в зону реакции сырье может находиться в жидкой фазе. Однако до введения во взаимодействие с катализатором может потребоваться испарение жидкофазных компонентов, например, путем использования устройства для предварительного нагрева.

Способ карбонилирования можно провести в зоне реакции путем пропускания газообразной загрузки, содержащей диметиловый эфир, монооксид углерода и водород, через один или большее количество неподвижных слоев цеолитного катализатора, поддерживаемых при необходимой температуре проведения реакции. Разумеется следует понимать, что зоной реакции может являться один или большее количество отдельных реакторов, между которыми расположены подходящие устройства для обеспечения того, чтобы на входе в каждый реактор поддерживалась необходимая температура проведения реакции.

Перед использованием катализатор можно активировать, например, путем нагревания катализатора до необходимой температуры проведения реакции и в течение любого необходимого промежутка времени в атмосфере одного или большего количества следующих: монооксид углерод, водород и инертные газы, такие как азот и гелий.

При карбонилировании диметилового эфира монооксидом углерода в качестве продукта реакции получают метилацетат. Поток продукта реакции карбонилирования также может дополнительно содержать дополнительные компоненты, такие как один или большее количество следующих: непрореагировавший диметиловый эфир, непрореагировавший монооксид углерода и водород.

Метилацетат можно извлечь из продукта реакции по любой подходящей методике. Предпочтительно, если продукт реакции извлекают из зоны реакции в форме пара и затем конденсируют и получают жидкую фракцию, содержащую метилацетат, и неконденсирующуюся газообразную фракцию. Затем газообразную и жидкую фракции можно разделить по известным методикам, таким как методики с использованием газожидкостных сепараторов или сепараторов с тангенциальным впускным отверстием.

Метилацетат, извлеченный из продукта реакции, можно продать без обработки или его можно использовать в последующих химических реакциях. Например, некоторое количество извлеченного метилацетата или весь извлеченный метилацетат можно превратить в уксусную кислоту, например, путем реакции гидролиза. Реакции гидролиза известны в данной области техники и они включают, например, реакционную дистилляцию в присутствии кислотного катализатора.

Таким образом, в некоторых или во всех вариантах осуществления настоящего изобретения способ включает дополнительные стадии извлечения метилацетата из продукта реакции карбонилирования и превращения некоторого количества метилацетата или всего метилацетата в уксусную кислоту.

Способ карбонилирования (включая первую и вторую стадии) можно осуществлять в виде непрерывного или периодического способа, предпочтительно в виде непрерывного способа.

Настоящее изобретение проиллюстрировано с помощью приведенных ниже неограничивающих примеров.

Пример А (не в соответствии с настоящим изобретением)

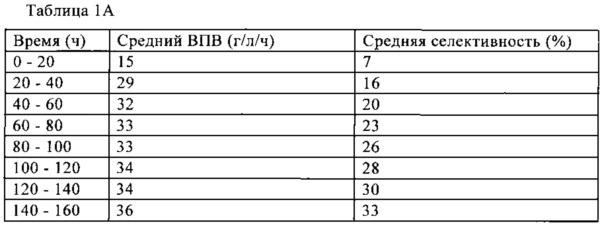

Реакцию карбонилирования проводили в проточной реакторной установке высокого давления, состоящей из 16 одинаковых реакторов типа, описанного в WO 2005063372. В каждом реакторе (обладающем внутренним диаметром, равным 9,2 мм) располагалась внутренняя трубка диаметром 3,2 мм. В реактор сверху на слой корунда толщиной 10 см (размер частиц 125-160 мкм) помещали примерно 2 г (3 мл) катализатора в пересчете на массу в сухом состоянии (определяли по потерям композита при прокаливании путем нагревания катализатора до 600°C с линейной скоростью повышения температуры, равной примерно 30°С/мин), разбавленного с помощью 3 мл корунда (размер частиц составлял от 125 до 160 мкм). Сверху на слой катализатора помещали слой корунда толщиной 11 см (размер частиц 125-160 мкм). Давление в реакторе повышали до полного давления, равного 70 бар, путем подачи смеси монооксида углерода и водорода при молярном отношении количеств, составляющем 4:1, при скорости потока, равной 12 л/ч, и затем нагревали до температуры, находящейся в диапазоне от 280 до 300°С, со скоростью, равной 2°С/мин, и выдерживали при этой температуре в течение от 3 до 5 ч, затем загрузку монооксид углерода/водород заменяли на загрузку для реакции карбонилирования, содержащую монооксид углерода, диметиловый эфир (ДМЭ), и водород, при полной часовой объемной скорости газа, равной 4000 ч-1 и молярном отношении количества водорода к количеству монооксида углерода, равном 2. Реакции давали протекать при этих условиях в течение не менее 160 ч с использованием газообразной загрузки для карбонилирования, обладающей составом, приведенным ниже в таблице 1. Выходной поток из реактора периодически пропускали через газовый хроматограф для определения концентрации реагентов и продуктов реакции карбонилирования.

В этом примере А использующимся катализатором являлся имеющийся в продаже Н-морденит (молярное отношение диоксид кремния: оксид алюминия равнялось 20), включенный в композит с 20 мас. % оксида алюминия, в форме цилиндрических экструдатов, обладающих диаметром 1,6 мм. Для получения цеолита не использовали органический направляющий реагент для формирования структуры.

Способ карбонилирования постоянно проводили при молярном избытке водорода.

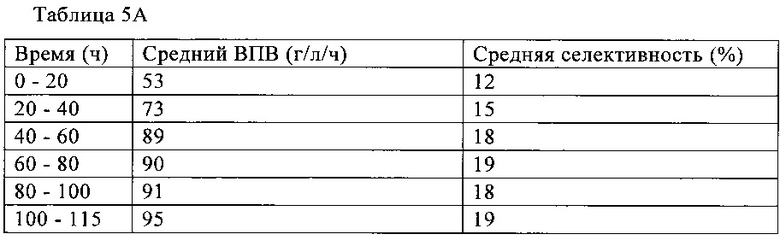

Выходы за один проход в единицу времени для реакции карбонилирования и селективности превращения диметилового эфира в метилацетат приведены в представленной ниже таблице 1А. Выходы за один проход в единицу времени (ВПВ) рассчитывали, как (количество эквивалентов уксусной кислоты)/(л катализатора)/ч. Количество эквивалентов уксусной кислоты определяли путем умножения значения ВПВ для метилацетата на 0,81 [т.е. молекулярная масса (уксусная кислота)/молекулярная масса (метилацетат)].

Пример 1

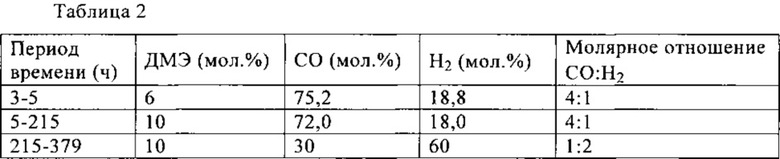

Повторяли пример А с использованием газообразных загрузок для карбонилирования, обладающих составами, приведенными ниже в таблице 2. В течение начального промежутка времени, составляющего 215 ч, реакцию карбонилирования проводили при молярном избытке монооксида углерода и затем ее проводили при молярном избытке водорода.

Выходы за один проход в единицу времени и селективности превращения диметилового эфира в метилацетат, полученные в этом примере, приведены на фиг. 1 и 2.

Как можно видеть из фиг. 1 и 2, выходы за один проход в единицу времени и селективности, обеспечиваемые при использовании способа, предлагаемого в настоящем изобретении, являются существенно более высокими, чем полученные в примере А, в котором реакцию в течение всего времени проводили при молярном избытке водорода. Таким образом, можно использовать большое количество водорода, при условии, что сначала реакцию проводят при молярном избытке монооксида углерода.

Пример 2

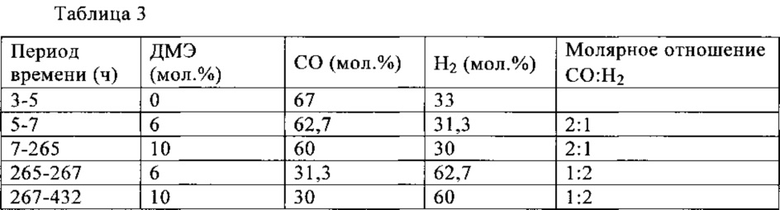

Повторяли пример А с использованием газообразных загрузок для карбонилирования, обладающих составами, приведенными ниже в таблице 3, и катализатор использовали в форме пеллет (500-650 мкм). В течение начального промежутка времени, составляющего 265 ч, реакцию карбонилирования проводили при молярном избытке монооксида углерода и затем ее проводили при молярном избытке водорода.

Выход за один проход в единицу времени и селективность (превращения диметилового эфира в метилацетат), полученные в этом примере, приведены на фиг. 3 и 4. Как можно видеть из фиг. 3 и 4, выходы за один проход в единицу времени и селективности являются значительно более высокими, чем полученные в примере А, в котором реакцию в течение всего времени проводили при молярном избытке водорода.

Пример 3

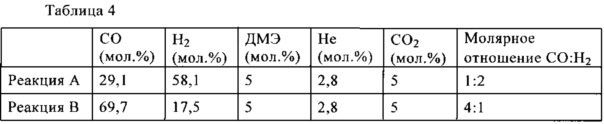

Реакции карбонилирования, реакции А и В, проводили с использованием молярных отношений количества СО к количеству H2, составляющих 1:2 и 4:1, в проточной реакторной установке высокого давления, состоящей из 16 одинаковых изотермических параллельных противоточных трубчатых реакторов типа, описанного, например, в WO 2006107187. Реакторы объединяли в 4 блока по 4 реактора, каждый блок обладал независимым регулятором температуры. 100 мкл Морденитного катализатора, использующегося в примере А, помещали на слой спеченного металла (размер пор 20 мкм), находящийся внутри реактора. Сверху на катализатор помещали 100 мкл гамма-оксида алюминия и оставшееся в реакторе пространство заполняли карборундом. Катализатор активировали путем его нагревания при атмосферном давлении до температуры, равной 300°С, с линейной скоростью повышения температуры, равной 5°С/мин, при подаче N2 при скорости потока, равной 3,1 мл/мин. Через 1 ч при 300°С газообразный N2 заменяли на газообразную смесь монооксида углерода, водорода и гелия (молярное отношение составляло 1:2:0,1) при полной скорости потока газа, равной 6,1 мл/мин. Затем давление в реакторе повышали до 60 бар избыточного давления и в течение 2 ч давали установится равновесию, после чего активацию катализатора считали завершенной. Затем газообразную смесь заменяли на газообразную загрузку для карбонилирования, обладающую составом и молярным отношением СО : Н2, приведенными ниже в таблице 4.

Каждой реакции карбонилирования позволяли протекать в течение 125 ч.

Выходной поток из реактора анализировали путем его пропускания через газовый хроматограф Interscience Trace, снабженный двумя детекторами теплопроводности (ДТП) и одним пламенным ионизационным детектором (ПИД).

Один канал ДТП был снабжен двумя колонками, Carboxen 1010 (2 м×0,32 мм) и Carboxen 1010 (28 м×0,32 мм). Другой канал ДТП был снабжен колонками Poraplot U (2 м×0,32 мм) и Poraplot Q (12 м×0,32 мм). Канал ПИД был снабжен колонками Rtx-1, 1 мкм (20 м×0,32 мм) и Rtx-wax, 0,25 мкм (2 м×0,32 мм).

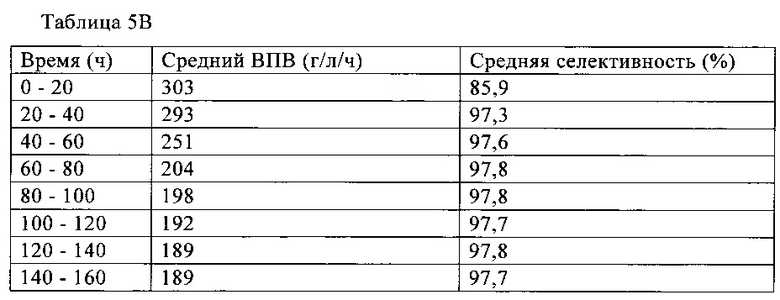

Выход за один проход в единицу времени и селективность, полученные для реакции А, проводимой при молярном отношении СО : Н2, составляющем 1:2, приведены в таблице 5А, и результаты, полученные для реакции В, проводимой при молярном отношении СО : Н2, составляющем 4:1, приведены в таблице 5В.

В этом примере показано, что в случае запуска реакции карбонилирования при молярном избытке водорода каталитическая активность цеолита, полученного без использования органического направляющего реагент для формирования структуры, становится низкой и эта активность остается низкой в течение всего времени проведения реакции карбонилирования. В отличие от этого, в случае запуска реакции карбонилирования при молярном избытке монооксида углерода каталитическая активность такого же катализатора резко повышается.

Пример 4

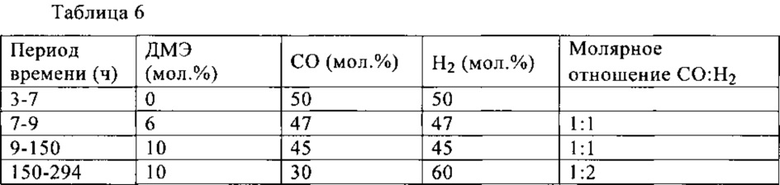

Повторяли пример А с использованием газообразных загрузок для карбонилирования, обладающих составами, приведенными ниже в таблице 6, и катализатор примера А использовали в форме пеллет (500-650 мкм). Реакцию сначала проводили с использованием эквимолярных количеств монооксида углерода и водорода и затем ее проводили при молярном избытке водорода.

Выход за один проход в единицу времени и селективность (превращения диметилового эфира в метилацетат), полученные в этом примере, приведены на фиг. 5 и 6. Как можно видеть из фиг. 5 и 6, выходы за один проход в единицу времени и селективности, полученные при использовании сначала эквимолярных количеств монооксида углерода и водорода, являются существенно более высокими, чем полученные в примере А, в котором реакцию в течение всего времени проводили при молярном избытке водорода.

Пример 5

Повторяли пример А с использованием в качестве катализатора цеолита-Н-морденита, включенного в композит с оксидом алюминия. Морденит получали из смеси для синтеза, которая в качестве органического направляющего реагента для формирования структуры содержала тетраэтиламмонийбромид. До использования цеолита в реакции карбонилирования направляющий реагент для формирования структуры удаляли из его структуры путем прокаливания.

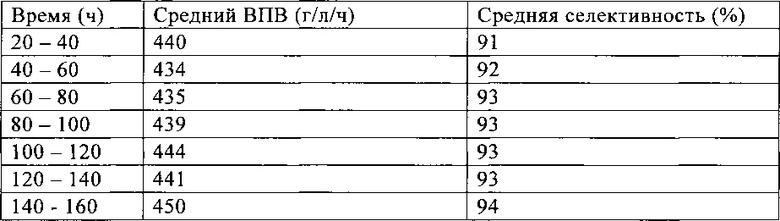

Выходы за один проход в единицу времени и селективности превращения диметилового эфира в метилацетат, полученные в этой реакции, приведены ниже в таблице 7.

Пример б

Повторяли пример А с использованием катализатора примера 5 и газообразных загрузок для карбонилирования, обладающих составами, приведенными ниже в таблице 8.

Выходы за один проход в единицу времени и селективности превращения диметилового эфира в метилацетат, полученные в этом примере, приведены на фиг. 7 и 8.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КАРБОНИЛИРОВАНИЯ | 2014 |

|

RU2658820C2 |

| СПОСОБ ОБРАБОТКИ ЦЕОЛИТНЫХ КАТАЛИЗАТОРОВ | 2014 |

|

RU2689390C2 |

| СПОСОБ КАРБОНИЛИРОВАНИЯ | 2014 |

|

RU2658005C2 |

| КАТАЛИЗАТОР КАРБОНИЛИРОВАНИЯ И СПОСОБ | 2014 |

|

RU2696266C2 |

| СПОСОБ КАРБОНИЛИРОВАНИЯ ДИМЕТИЛОВОГО ЭФИРА | 2018 |

|

RU2771742C2 |

| СПОСОБ КАРБОНИЛИРОВАНИЯ ДЛЯ ПОЛУЧЕНИЯ МЕТИЛАЦЕТАТА | 2017 |

|

RU2739320C2 |

| СПОСОБ КАРБОНИЛИРОВАНИЯ С ИСПОЛЬЗОВАНИЕМ ПРЕДВАРИТЕЛЬНО ОБРАБОТАННОГО ЦЕОЛИТНОГО КАТАЛИЗАТОРА | 2016 |

|

RU2734824C2 |

| УЛУЧШЕННЫЕ КАТАЛИТИЧЕСКИЕ ХАРАКТЕРИСТИКИ В СПОСОБАХ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 2015 |

|

RU2704319C2 |

| СПОСОБ КАРБОНИЛИРОВАНИЯ ДИМЕТИЛОВОГО ЭФИРА | 2008 |

|

RU2478609C2 |

| СПОСОБ КАРБОНИЛИРОВАНИЯ ДИМЕТИЛОВОГО ЭФИРА | 2008 |

|

RU2469018C2 |

Изобретение относится к способу получения метилацетата путем карбонилирования диметилового эфира монооксидом углерода в присутствии водорода и цеолитного катализатора, в котором на первой стадии карбонилирование проводят при молярном отношении количества монооксида углерода к количеству водорода, равном не менее 1, и на второй и следующей стадии карбонилирование проводят при молярном отношении количества водорода к количеству монооксида углерода, равном более 1. Изобретение также относится к способу улучшения рабочих характеристик цеолитного катализатора при получении метилацетата путем карбонилирования диметилового эфира монооксидом углерода в присутствии водорода и указанного катализатора. 3 н. и 27 з.п. ф-лы, 6 пр., 8 табл., 8 ил.

1. Способ получения метилацетата путем карбонилирования диметилового эфира монооксидом углерода в присутствии водорода и цеолитного катализатора, в котором на первой стадии карбонилирование проводят при молярном отношении количества монооксида углерода к количеству водорода, равном не менее 1, и на второй и следующей стадии карбонилирование проводят при молярном отношении количества водорода к количеству монооксида углерода, равном более 1.

2. Способ улучшения рабочих характеристик цеолитного катализатора при получении метилацетата путем карбонилирования диметилового эфира монооксидом углерода в присутствии водорода и указанного катализатора, в котором на первой стадии карбонилирование проводят при молярном отношении количества монооксида углерода к количеству водорода, равном не менее 1, и на второй и следующей стадии карбонилирование проводят при молярном отношении количества водорода к количеству монооксида углерода, равном более 1.

3. Способ по п. 1, в котором на первой стадии молярное отношение количества монооксида углерода к количеству водорода находится в диапазоне от 1 до 15.

4. Способ по п. 3, в котором на первой стадии молярное отношение количества монооксида углерода к количеству водорода находится в диапазоне от 2 до 4.

5. Способ по п. 1, в котором на второй стадии молярное отношение количества водорода к количеству монооксида углерода находится в диапазоне от 1,05 до 5.

6. Способ по п. 1, в котором на второй стадии молярное отношение количества водорода к количеству монооксида углерода находится в диапазоне от 2 до 5.

7. Способ по п. 1, в котором на первой стадии молярное отношение количества монооксида углерода к количеству водорода находится в диапазоне от 2 до 4 и на второй стадии молярное отношение количества водорода к количеству монооксида углерода находится в диапазоне от 1,05 и 5.

8. Способ по п. 1, в котором на первой стадии молярное отношение количества монооксида углерода к количеству водорода находится в диапазоне от 1 до 4 и на второй стадии молярное отношение количества водорода к количеству монооксида углерода находится в диапазоне от 2 до 5.

9. Способ по п. 1, в котором первую стадию проводят в течение от 10 мин до 300 ч.

10. Способ по п. 1, в котором цеолит содержит по меньшей мере один канал, который образован 8-членным кольцом.

11. Способ по п. 10, в котором образованный 8-членным кольцом канал соединен по меньшей мере с одним каналом, образованным кольцом, содержащим 10 или 12 элементов.

12. Способ по п. 11, в котором цеолит обладает типом каркасной структуры, выбранным из группы, включающей MOR, FER, OFF и GME.

13. Способ по п. 12, в котором цеолит обладает каркасной структурой типа MOR и является морденитом.

14. Способ по п. 13, в котором морденит находится в водородной форме.

15. Способ по п. 1, в котором цеолит подвергнут ионному обмену или в него другим образом включен один или большее количество металлов.

16. Способ по п. 1, в котором цеолит получен из смеси для синтеза, которая не содержит органический направляющий реагент для формирования структуры.

17. Способ по п. 1, в котором цеолит включен в композит со связующим.

18. Способ по п. 17, в котором связующее выбрано из группы, включающей оксиды алюминия, алюмосиликаты и диоксиды кремния.

19. Способ по п. 1, в котором катализатором является морденит, включенный в композит со связующим - оксидом алюминия.

20. Способ по п. 1, в котором катализатор находится в форме частиц определенной формы, выбранных из группы, включающей экструдаты, пеллеты и шарики.

21. Способ по п. 1, в котором первую стадию и вторую стадию обе проводят при температуре, находящейся в диапазоне от 200 до 350°C.

22. Способ по п. 1, в котором первую стадию и вторую стадию обе проводят при полном давлении, находящемся в диапазоне от 20 до 80 бар избыточного давления.

23. Способ по п. 1, в котором молярное отношение количества монооксида углерода к количеству водорода, использующееся на первой стадии, изменяют на необходимое для второй стадии за один этап.

24. Способ по п. 1, в котором молярное отношение количества монооксида углерода к количеству водорода, использующееся на первой стадии, изменяют на необходимое для второй стадии за два или большее количество этапов.

25. Способ по п. 1, в котором первую стадию проводят во время запуска реакции.

26. Способ по п. 1, где способ проводят при концентрации воды, составляющей менее 1 мол. % в пересчете на полное количество газов, загружаемых для проведения способа.

27. Способ по п. 1, в котором источником монооксида углерода и водорода является синтез-газ.

28. Способ по п. 1, где способ карбонилирования проводят в виде парофазного способа.

29. Способ по п. 1, где способ карбонилирования, включающий первую и вторую стадии, проводят в виде непрерывного способа.

30. Способ получения уксусной кислоты, который включает получение метилацетата путем карбонилирования диметилового эфира согласно любому из пп. 1, 3-29, извлечение метилацетата, полученного таким образом, из процесса карбонилирования и последующее превращение всего извлеченного метилацетата или его некоторого количества в уксусную кислоту.

| СПОСОБ КАРБОНИЛИРОВАНИЯ ПРОСТЫХ АЛКИЛОВЫХ ЭФИРОВ | 2006 |

|

RU2411232C2 |

| US 20100121099 A, 13.05.2010 | |||

| EP 1985606 A1,29.10.2008 | |||

| СПОСОБ КАРБОНИЛИРОВАНИЯ ДИМЕТИЛОВОГО ЭФИРА | 2008 |

|

RU2457030C2 |

Авторы

Даты

2018-06-06—Публикация

2014-03-06—Подача