Настоящее изобретение относится к способам выращивания гетероэпитаксиальных пленок нитридов металлов третьей группы периодической таблицы Д.И. Менделеева (III-нитридов) при низких температурах с использованием металлоорганических соединений (МОС) и может быть применено при изготовлении светодиодов, полупроводниковых лазеров, транзисторов и т.д.

Сокращения и определения

МОС - металлоорганическое соединение, применительно к настоящему изобретению, элемента третьей группы таблицы Д.И. Менделеева

Гидриды - соединения водорода с металлами и с имеющими меньшую электроотрицательность, чем водород, неметаллами.

III-металл - элемент третьей группы таблицы Д.И. Менделеева, алюминий, галлий или индий.

III-нитрид - химическое соединение III-металла с азотом.

ALD - метод атомно-слоевого осаждения

PE ALD - метод плазмоактивированного атомно-слоевого осаждения

Реагенты - химические вещества, используемые в качестве источника III-металла и азота.

Гетероэпитаксия - вид эпитаксии, когда растущий слой отличается по химическому составу от вещества подложки.

Гетероэпитаксиальная пленка - пленка, выращенная на поверхности подложки с отличающимся от пленки химическим составом.

Температура разложения МОС - температура, при которой скорость пиролиза МОС превышает скорость хемосорбции радикалов МОС.

Известен способ синтеза гетероэпитаксиальных пленок III-нитридов методом химического осаждения из газовой фазы [S.  , М.К.

, М.К.  , A. Bengi, М.

, A. Bengi, М.  , S.

, S.  , Е.

, Е.  / Characterization of an AlN buffer layer and a thick-GaN layer grown on sapphire substrate by MOCVD // Journal of Materials Science 2011, Volume 46, Issue 6, pp 1606-1612 DOI: 10.1007/s10853-010-4973-7]. В этом способе пары металлоорганического соединения (МОС) и аммиака одновременно поступают в реактор, где на монокристаллической подложке протекает осаждение пленки. Недостатком такого способа является то, что МОС и аммиак взаимодействуют не только на поверхности подложки, но и в объеме газовой фазы. При этом агрегаты, образовавшиеся в газовой фазе и состоящие из III-металла и азота, при взаимодействии с подложкой ухудшают качество растущей пленки III-нитрида, в основном за счет обогащения слоя III-металлом. С целью повышения качества пленки III-нитрида ведутся работы, которые направлены на поиск путей минимизации негативного влияния реакций в газовой фазе на процесс роста пленки.

/ Characterization of an AlN buffer layer and a thick-GaN layer grown on sapphire substrate by MOCVD // Journal of Materials Science 2011, Volume 46, Issue 6, pp 1606-1612 DOI: 10.1007/s10853-010-4973-7]. В этом способе пары металлоорганического соединения (МОС) и аммиака одновременно поступают в реактор, где на монокристаллической подложке протекает осаждение пленки. Недостатком такого способа является то, что МОС и аммиак взаимодействуют не только на поверхности подложки, но и в объеме газовой фазы. При этом агрегаты, образовавшиеся в газовой фазе и состоящие из III-металла и азота, при взаимодействии с подложкой ухудшают качество растущей пленки III-нитрида, в основном за счет обогащения слоя III-металлом. С целью повышения качества пленки III-нитрида ведутся работы, которые направлены на поиск путей минимизации негативного влияния реакций в газовой фазе на процесс роста пленки.

Вариант решения этой проблемы предложен в патенте [RU 2187172], где предлагается импульсно, дозированными порциями вводить МОС в реактор. В этом способе благодаря дозированной подаче МОС удается снизить избыток III-металла в пленке. Однако данный способ лишь частично решает проблему, так как полностью исключить взаимодействие МОС и аммиака в газовой фазе не удается.

Более радикальное решение рассматриваемой проблемы можно увидеть в работе [RU 2548578]. В соответствии с патентом для получения качественной пленки предлагается использовать реактор особой конструкции, в котором зоны протекания химических реакций взаимодействия МОС с подложкой, и гидрида с подложкой разделены в пространстве камеры реактора. Подложка, благодаря размещению на вращающемся подложкодержателе, поочередно и циклично попадает то в зону с парами МОС, то в зону с гидридом. Однако, поскольку скорости химических реакций с участием МОС и аммиака различны, то подобрать условия роста, которые обеспечат минимизацию концентрации дефектов в пленке крайне сложно. Возможно, по этой причине авторы предлагают круговую скорость вращения подложкодержателя, концентрацию МОС в реакционном газе, и расход газа подбирать, таким образом, чтобы толщина выращиваемого слоя, осаждаемого за один полный оборот подложкодержателя, фактически за один цикл роста пленки, составляла приблизительно 0,6÷1,0 моноатомного слоя. Для случаев выращивания пленок III-нитридов это означает ограничение плотности хемосорбированного III-металла в пределах каждого цикла роста пленки. Вероятно, что при большей плотности хемосорбции возрастает концентрация дефектов, связанных с избытком III-металла, по причине того, что он не полностью превращается в слой III-нитрида во время нахождения подложки в зоне с потоком аммиака.

Более простой способ ограничения плотности хемосорбции III-металла изложен в работе [US 2013181240], которую можно рассматривать как прототип изобретения. Следует отметить, что в прототипе, также предусмотрена раздельная обработка подложки в парах МОС и в потоке аммиака. Выбор прототипа обусловлен тем, что процесс осаждения осуществляется при низких температурах (200-500°C), что имеет преимущество по сравнению с ранее перечисленными способами.

Наиболее значимой отличительной чертой прототипа является то, что процесс осаждения пленки III-нитрида предлагается проводить методом атомно-слоевого осаждения или методом плазмоактивированного атомно-слоевого осаждения (ALD - atomic layer deposition / PE ALD - plasma-enhanced atomic layer deposition). В этом методе в реактор раздельно вводятся реагенты содержащие металл, в частности пары МОС и реагенты содержащие азот, в частности аммиак. Благодаря этому минимизируются процессы взаимодействия этих реагентов в газовой фазе. Рост пленки осуществляется посредством циклического процесса, в котором каждый цикл включает стадию ввода в реактор паров МОС и стадии подачи аммиака (в вариантном исполнении плазмы аммиака или плазмы газовой смеси азота и водорода). Изменяя количество циклов можно управлять толщиной синтезируемой пленки. Отметим, что методы ALD (PE ALD) отличаются от методов химического осаждения из газовой фазы тем, что пленки синтезируются в режимах самоограниченного роста. Сущность этого режима заключается в том, что толщина слоя, синтезируемого за один цикл, не зависит от объема реагентов, поступающих в реактор в пределах каждого цикла. В методе ALD (PE ALD) импульсно вводимые реагенты, содержащие металл и азот, при взаимодействии с подложкой превращаются в хемосорбированные радикалы. При этом, для данного метода плотность хемосорбированных радикалов ограничивается плотностью центров хемосорбции. Данный метод не позволяет управлять плотностью хемосорбированных радикалов, так как самоограничение является базовым условием для метода.

Как показано в прототипе, изменение длительности стадии ввода в реактор паров триэтилгаллия более 0,1 с не приводит к увеличению толщины выращиваемого слоя нитрида галлия за один цикл процесса. С увеличением температуры циклического процесса от 200 до 350°C толщина выращиваемого за один цикл слоя практически не изменяется. В этих условиях реализуется режим самоограниченного роста. Важно отметить, что режим самоограничения роста для образцов выращенных при температурах 400 и 500°C уже не действовал. Об этом свидетельствует повышение толщины пленки нитрида галлия, выращиваемой за один цикл, по сравнению с температурным диапазоном 200-350°C. Увеличение толщины пленки, выращиваемой за один цикл, указывает на повышение плотности хемосорбции галлия, а также о том, что хемосорбция определяется скоростями химических реакций между МОС и подложкой, что не характерно для методов ALD/PE ALD. Данное обстоятельство свидетельствует о том, что циклический процесс для образцов, выращенных при температурах 400 и 500°C, был реализован не в режиме самоограниченного роста, а в режиме похожем на химическое осаждение из газовой фазы.

В тоже время согласно данным рентгенофазового анализа образцы, полученные при температурах 200 и 300°C, не демонстрируют четко выраженных рефлексов нитрида галлия, что указывает на их аморфную структуру. Только при увеличении температуры синтеза до 400-500°C на рентгенограммах образцов появляются рефлексы. Факт наличия рефлексов от различных кристаллографических ориентаций указывает на то, что выращенные образцы являются поликристаллическими, следовательно, концентрация дефектов в этих пленках остается очень высокой. Для практического применения важно получать слои с заданной кристаллографической ориентацией, что вероятно невозможно добиться в условиях для метода ALD/PE ALD обозначенных в прототипе изобретения.

Существенного увеличения кристалличности пленок в диапазоне температур 200-500°C можно добиться путем ограничения плотности хемосорбированных радикалов МОС, а, следовательно, толщины пленки выращиваемой за один цикл. При этом важно создать условия, при которых химические реакции на каждой из стадий цикла протекали бы максимально полно. При неполном химическом превращении хеморбированных радикалов МОС или хеморбированных атомов III-металла в зародыши слоя III-нитрида, в растущей пленке формируются дефекты, которые ведут к снижению кристалличности. Неполное химическое превращение возможно в тех случаях, когда в пределах каждого цикла появляется избыточный III-металл, возникновение которого является следствием избыточной дозы МОС поступающей в реактор в пределах цикла или недостатка дозы реагента, содержащего азот. Изменением только длительности импульса подачи МОС в диапазоне от 0,03 до 0,25 с и скорости расхода аммиака в диапазоне от 15 до 45 см3/мин вырастить ориентированные пленки крайне сложно.

Важно отметить, что в случаях использования плазменной активации при синтезе III-нитрида с использованием в качестве источника III-металла МОС в образовавшихся пленках появляется углерод. С повышением концентрации углерода кристалличность пленок III-нитрида снижается. Концентрация углерода зависит от ряда факторов. С понижением температуры синтеза она возрастает, достигая максимального значения в режимах самоограниченного роста, то есть при температурах ниже температуры разложения МОС. В этих режимах в момент начала стадии плазменной обработки на поверхности пленки присутствуют хемосорбированные радикалы органических соединений. Эти радикалы под воздействием плазмы превращаются в частицы, содержащие углерод, и встраиваются в растущую пленку. Уменьшить концентрацию углерода в пленке можно путем увеличения скорости расхода водорода. В прототипе изобретения скорость расхода водорода ограничена 10 см3/мин, что очевидно недостаточно для получения ориентированной пленки в режиме самоограниченного роста.

Таким образом, основной недостаток прототипа состоит в том, что из-за несовершенства метода ALD (РЕ ALD) выращенные слои имеют низкую кристалличность.

В связи с этим задача настоящего изобретения состояла в разработке способа низкотемпературного выращивания слоев III-нитридов, которые уже после синтеза пленки обладали бы кристалличностью, сопоставимой с кристалличностью монокристалла.

Техническим результатом, получаемым при реализации заявленного изобретения, является повышение кристалличности гетероэпитаксиальных пленок III-нитрида, выращенных при температурах менее 500°C на монокристаллической пластине сапфира, карбида кремния или на гетероструктуре с верхним слоем III-нитрида.

Технический результат достигается за счет особых условий реализации процесса низкотемпературного плазмоактивированного гетероэпитаксиального роста. В качестве подложки предлагается использовать монокристаллические пластины сапфира, карбида кремния или гетероструктуры, у которых верхний слой представляет собой пленку III-нитрида. В отличие от прототипа, где количество вещества участвующего в процессе синтеза в пределах каждого цикла самоограниченно, предлагается ограничить плотность хемосорбированых радикалов МОС ниже уровня той, которая достигаются в режимах самоограничения.

В предлагаемом способе процесс роста пленки реализуется посредством циклического повторения четырех стадий в потоке газовой смеси азота и водорода. Отметим, что газовая смесь в предлагаемом способе выполняет несколько функций. Она является газом носителем МОС, с ее помощью из реактора удаляются продукты химических реакций, а также непрореагировавшие молекулы, она является источником водорода и азота, необходимых для протекания плазмохимических реакций и приводящих к образованию нового слоя III-нитрида, кроме этого, газовая смесь используется для охлаждения поверхности подложки до рабочих температур после плазменной активации.

На первой стадии, в реактор с протекающей газовой смесью азота и водорода импульсно вводятся пары МОС, которые (после введения в реактор) при взаимодействии с подложкой превращаются в хемосорбированные радикалы МОС. Плотностью хемосорбированных радикалов управляют путем изменения скорости расхода газовой смеси азота и водорода, а также количеством поступающего в реактор МОС. Количеством вводимого в реактор МОС управляют посредством изменения температуры испарителя и длительности импульса подачи МОС. В дальнейшем эту стадию будем называть стадией импульсного ввода в реактор паров МОС (ИМ).

Отметим, что в зависимости от выбора материала МОС, а точнее от его реакционной способности, плотность хемосорбированных радикалов будет различна. Наилучшие результаты достигаются в тех случаях, когда плотность хемосорбированных радикалов МОС более чем на 5% ниже той, которая достигается в условиях самоограниченного роста. Уровень ограничения плотности хемосорбированных радикалов оценивается по фактическому увеличению толщины пленки в пересчете на один цикл.

На второй стадии реактор вентилируют газовой смесью, очищая его от непрореагировавших молекул МОС и продуктов химических реакций между подложкой и МОС. Благодаря этому на поверхности подложки остаются только химически адсорбированные радикалы МОС. В дальнейшем эту стадию будем называть стадия очистки реактора после импульсного ввода паров МОС (ПР). Отметим, что поскольку температуры процессов малы, то химического взаимодействия между МОС, азотом и водородом на данной и предыдущих стадиях не происходит, следовательно, нет химических реакций в газовой фазе, которые негативно влияют на качество слоя III-нитрида.

На третьей стадии процесса подложку обрабатывают в микроволновой плазме, благодаря чему реакционная способность азота и водорода возрастает. В результате взаимодействия плазмы газовой смеси с хемосорбированными радикалами МОС происходит синтез пленки, а также на поверхности подложки запускается процесс перегруппировки атомов металла и азота. Дополнительную энергию для этого атомы получают за счет воздействия плазмы на поверхность подложки. На этой стадии температура подложки может увеличиваться. В дальнейшем эту стадию будем называть стадией плазменной активации (ПА). При реализации стадии ПА на поверхности подложки появляются зародыши нового слоя. С целью снижения концентрации углерода в растущей пленке, скорости расхода водорода на этой стадии должны быть более 50 см3/мин.

Затем, на четвертой стадии процесса реактор снова продувают смесью азота и водорода для удаления остатков продуктов плазмохимических реакций и для охлаждения подложки после плазменной активации. В дальнейшем эту стадию будем называть стадией вентиляции реактора после плазменной активации (ПП).

Длительности стадии ИМ, ПР, ПА и ПП зависят от объема реактора, его геометрии и способа плазменной активации. Следует отметить, что длительность стадии ИМ слабо влияет на количество поставляемого в реактор МОС. Наиболее существенное влияние оказывает температура испарителя, которая определяет парциальные давления насыщенных паров МОС, скорость его испарения и, следовательно, объем реагента, поступающего в реактор в течение данной стадии. Изменяя длительность стадии ИМ, температуру испарителя и объем поступающей в реактор газовой смеси азота и водорода можно ограничить количество МОС таким образом, чтобы плотность хемосорбированных радикалов оказалась ниже той, которую можно получить в режиме самоограничения. Данное обстоятельство является ключевым условием реализации предлагаемого способа выращивания пленок III-нитридов.

Существенное влияние на кристалличность пленки оказывает стадия ПР. Длительность этой стадии должна быть достаточной для удаления из зоны синтеза молекул МОС и продуктов химических реакций между подложкой и МОС. Длительность этой стадии сильно зависит от температуры процесса, скорости расхода газовой смеси азота и водорода, а также давления в реакторе. Если длительность второй стадии не обеспечит удаления молекул МОС, то выращенный буферный слой будет иметь избыток металла и поликристаллическую структуру.

Длительность стадии ПА должна быть более 5 с. Отметим, что она зависит от плотности активных частиц в плазме, поэтому ее подбирают таким образом, чтобы обеспечить полное превращение хемосорбированных радикалов МОС в кристаллические зародыши нового слоя. Если длительность данной стадии будет недостаточна, то выращиваемый слой будет обогащаться металлом и иметь поликристаллическую структуру.

Что касается длительности четвертой стадии ПП, то она должна составлять более 500 мс. С увеличением температуры процесса или мощности плазменного источника длительность данной стадии следует увеличивать. Существенное повышение длительности требуется в тех случаях, когда в результате плазменной обработки происходит дополнительный нагрев подложки выше температуры разложения МОС. Если длительность данной стадии будет недостаточна для охлаждения подложки, то при последующей стадии ИМ из-за увеличения скорости реакции взаимодействия МОС с подложкой увеличится плотность радикалов МОС, что приведет к ухудшению качества пленки.

Таким образом, отличительной особенностью данного изобретения являет то, что синтез пленки реализуется методом низкотемпературной плазмоактивированной гетероэпитаксии в условиях принудительного ограничения плотности хемосорбированных радикалов МОС посредством циклически повторяемых четырех стадий, две из которых, ИМ и ПА, разделены во времени длительностями стадий ПР и ПП, которые обеспечивают не только вентиляцию реактора, но и условия для роста высококачественной ориентированной гетероэпитаксиальной пленки III-нитрида, не требующей дополнительной термической обработки.

Пример 1

Монокристаллическая подложка сапфира с кристаллографической ориентацией (001) помещается в реактор. Для осуществления способа в реакторе при пониженном давлении (200 Па) устанавливается поток водорода (80 см3/мин), а азота (320 см3/мин). Включается нагрев и после достижения рабочей температуры 250°C начинается циклический процесс роста пленки нитрида алюминия. В качестве МОС используется триметилалюминия. Для обеспечения принудительного ограничения плотности хемосорбированных радикалов триметилалюминия при указанных выше расходах водорода и азота, длительность первой стадии импульсного ввода в реактор паров триметилалюминия (ИМ) должна быть - 50 мс, а температура испарителя с триметилалюминием 13°C. Длительность второй стадии очистки реактора после импульсного ввода паров триметилалюминия (ПР) - 30 с. Длительность третьей стадии плазменной активации (ПА) - 20 с. Мощность ВЧ-источника в течение стадии плазменной активации (ПА) - 200 Вт. При этих параметрах достигается полное превращение хемосорбированных радикалов триметилалюминия в зародыши слоя нитрида алюминия. Длительность четвертой стадии вентиляции реактора после плазменной активации (ГШ) - 10 с. Количество циклов - 300. После извлечения из реактора получается гетероструктура, состоящая из подложки сапфира и ориентированной пленки AlN толщиной порядка 30 нм. Следовательно, за один цикл процесса толщина пленки увеличивается на 0,1±0,002 нм. Для сравнения, если процесс проводить без принудительного ограничения плотности хемосорбированных радикалов триметилалюминия, то при прочих равных условиях за один цикл толщина пленки увеличивается на 0,122±0,002 нм. Таким образом, процесс роста пленки был реализован в условиях при которых плотность хемосорбированных радикалов была снижена на более чем 20% по сравнению с плотностью, достигаемой в режиме самоограниченного роста.

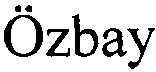

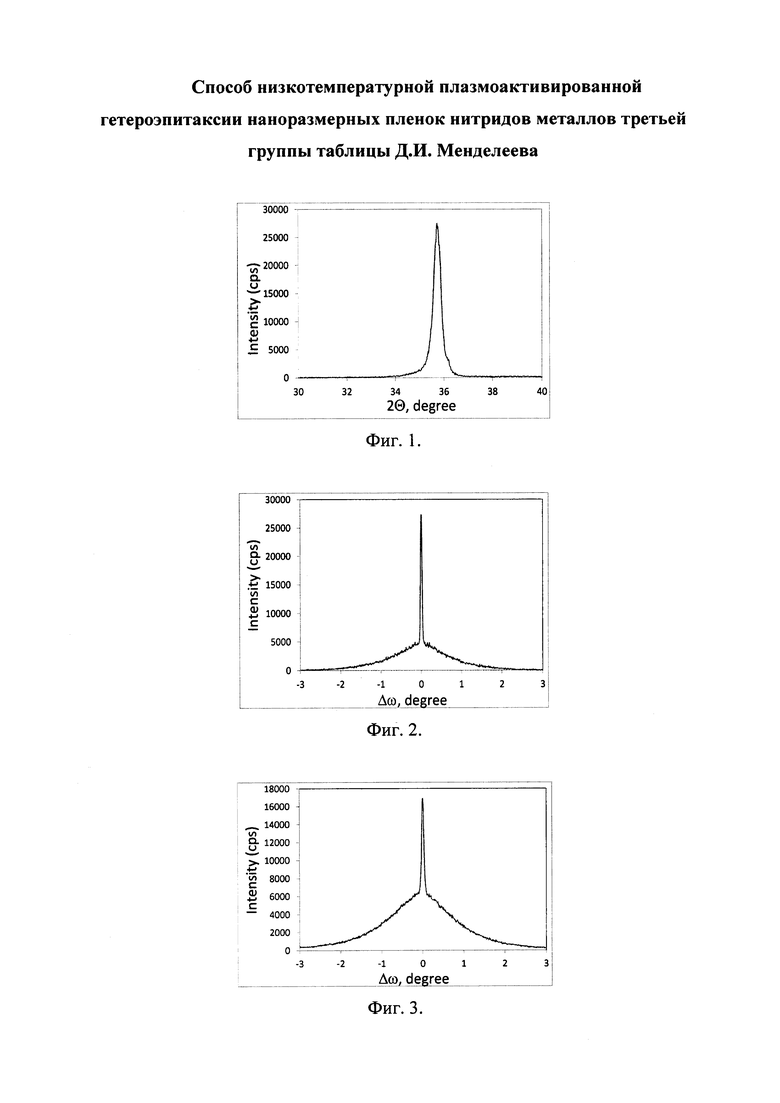

На фигуре 1 представлены результаты исследования методом рентгеновской дифракции полученного при помощи описанного способа образца. Известно, что на рентгенограммах порошков и поликристаллических пленок нитрида алюминия в диапазоне углов 20 от 30 до 40 градусов существуют максимумы трех рентгеновских рефлексов при углах 20 равных 33,02 градуса - (100), 36,04 градуса - (002) и 37,9 градусах - (101). Как показано на фигуре 1 рефлексы (100) и (101) отсутствуют, а рефлекс (002) имеет достаточно высокую интенсивность, что свидетельствует о том, что пленка является высокоориентированной. Ширина кривой качания на полувысоте интенсивности этого рефлекса (фигура 2) составляет порядка 0,0450±0,005 градуса, что указывает на высокую кристалличность полученного образца.

Пример 2

В отличие от примера 1 температура испарителя увеличена до 18°C. В результате получается гетероструктура, состоящая из подложки сапфира и буферного слоя нитрида алюминия толщиной порядка 33±0,5 нм. У образца, синтезированного по примеру 2 ширина кривой качания на полувысоте интенсивности рефлекса (002) составляет 0,0650±0,005 (фигура 3), что указывает на его более низкую кристалличность по сравнению с образцом, выращенным в примере 1, по причине увеличения плотности хемосорбированных радикалов МОС.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ синтеза поликристаллических покрытий на основе диоксида титана методом атомно-слоевого осаждения | 2024 |

|

RU2834117C1 |

| Фоточувствительное устройство и способ его изготовления | 2018 |

|

RU2685032C1 |

| Способ получения тонких пленок нитрида алюминия в режиме молекулярного наслаивания | 2018 |

|

RU2716431C1 |

| АТОМНО-СЛОЕВОЕ ОСАЖДЕНИЕ С ПЛАЗМЕННЫМ ИСТОЧНИКОМ | 2011 |

|

RU2584841C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРИДНОЙ ПЛЕНКИ НА ПОВЕРХНОСТИ ПОЛУПРОВОДНИКОВЫХ СОЕДИНЕНИЙ АВ | 1999 |

|

RU2168237C2 |

| Способ получения пластины монокристалла нитрида галлия | 2018 |

|

RU2683103C1 |

| РЕАКТОР ДЛЯ ОСАЖДЕНИЯ С ПЛАЗМЕННЫМ ИСТОЧНИКОМ | 2011 |

|

RU2571547C2 |

| СПОСОБ ОСАЖДЕНИЯ НИТРИДА КРЕМНИЯ НА КРЕМНИЕВУЮ ПОДЛОЖКУ | 2012 |

|

RU2518283C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПИТАКСИАЛЬНОГО СЛОЯ БИНАРНОГО ПОЛУПРОВОДНИКОВОГО МАТЕРИАЛА НА МОНОКРИСТАЛЛИЧЕСКОЙ ПОДЛОЖКЕ ПОСРЕДСТВОМ МЕТАЛЛООРГАНИЧЕСКОГО ХИМИЧЕСКОГО ОСАЖДЕНИЯ ИЗ ГАЗОВОЙ ФАЗЫ | 2013 |

|

RU2548578C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРИДНОЙ ПЛЕНКИ НА ПОВЕРХНОСТИ GaSb | 2008 |

|

RU2368033C1 |

Изобретение предназначено для производства гетероэпитаксиальных структур для изготовления светодиодов, фотоприемников, полупроводниковых лазеров, транзисторов и диодов. В основе изобретения лежит метод низкотемпературной плазмоактивированной гетероэпитаксии. В этом способе синтез пленки III-нитрида осуществляется путем циклического процесса, в котором каждый цикл состоит из четырех стадий:

- импульсной подачи в реактор ограниченного объема металлорганического соединения (МОС) с целью формирования на поверхности подложки слоя химически адсорбированных радикалов МОС, с плотностью менее 95% от плотности, достигаемой в режиме самоограниченного роста,

- продувки реактора инертным газом с целью удаления продуктов химических реакций с участием МОС,

- обработки подложки в плазме газовой смеси азота и водорода с целью насыщения поверхности азотом, который, взаимодействуя с радикалами МОС, формирует зародыши слоя нитрида алюминия,

- стадии вентиляции реактора после стадии плазменной активации.

Техническим результатом, получаемым при реализации заявленного изобретения, является повышение кристалличности гетероэпитаксиальных пленок III-нитрида, выращенных при температурах менее 500°C на монокристаллической пластине сапфира, карбида кремния или на гетероструктуре с верхним слоем III-нитрида. 3 ил.

Способ низкотемпературной плазмоактивированной гетероэпитаксии наноразмерных пленок нитридов металлов третьей группы таблицы Д.И. Менделеева на монокристаллической пластине сапфира, карбида кремния или на гетероструктуре с верхним слоем нитрида металла, отличающийся тем, что пленку выращивают в потоке газовой смеси азота и водорода путем многократного последовательного чередования стадии импульсного ввода в реактор паров металлоорганического соединения элемента III группы таблицы Д.И. Менделеева, стадии очистки реактора после импульсного ввода в реактор паров металлоорганического соединения элемента III группы таблицы Д.И. Менделеева, при этом плотность хемосорбированных радикалов металлоорганического соединения элемента III группы таблицы Д.И. Менделеева принудительно ограничивают на уровнях более чем на 5% ниже по сравнению с уровнями, достигаемыми в режиме самоограниченного роста, стадии плазменной активации, при которой на хемосорбированные радикалы металлоорганического соединения элемента III группы таблицы Д.И. Менделеева воздействуют плазмой газовой смеси водорода и азота, превращая их в зародыши слоя нитрида элемента III группы таблицы Д.И. Менделеева, и стадии вентиляции реактора после стадии плазменной активации.

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПИТАКСИАЛЬНОГО СЛОЯ ПОЛУПРОВОДНИКА III-НИТРИДА НА ЧУЖЕРОДНОЙ ПОДЛОЖКЕ | 2001 |

|

RU2187172C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПИТАКСИАЛЬНОГО СЛОЯ БИНАРНОГО ПОЛУПРОВОДНИКОВОГО МАТЕРИАЛА НА МОНОКРИСТАЛЛИЧЕСКОЙ ПОДЛОЖКЕ ПОСРЕДСТВОМ МЕТАЛЛООРГАНИЧЕСКОГО ХИМИЧЕСКОГО ОСАЖДЕНИЯ ИЗ ГАЗОВОЙ ФАЗЫ | 2013 |

|

RU2548578C2 |

| СПОСОБ ВЫРАЩИВАНИЯ СЛОЯ НИТРИДА ГАЛЛИЯ И СПОСОБ ПОЛУЧЕНИЯ НИТРИДНОГО ПОЛУПРОВОДНИКОВОГО УСТРОЙСТВА | 2009 |

|

RU2414549C2 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| WO 2009096270 A1, 06.08.2009. | |||

Авторы

Даты

2018-06-21—Публикация

2017-06-14—Подача