Область техники, к которой относится изобретение

Изобретение относится к способам производства покрытий на основе диоксида титана, в том числе, его полиморфной модификации анатаза. Предлагаемый способ, прежде всего, предназначен для выращивания биосовместимых покрытий на поверхности металлических имплантатов, в том числе, изготавливаемых методами 3D-печати. Покрытия из поликристаллического диоксида титана выступают в роли эффективных буферных слоев, которые предотвращают прямой контакт живых тканей организма и материала имплантата, тем самым подавляя негативное влияние на процесс остеоинтеграции токсичных примесей (ванадия, хрома и так далее), присутствующих в некоторых металлических сплавах, в том числе в сплавах титана.

Применение метода атомно-слоевого осаждения в режиме самоограниченного роста обеспечивает получение беспористых, однородных по составу и толщине покрытий.

Уровень техники

Диоксид титана (TiO2), наряду с оксидом алюминия (Al2O3) и диоксидом циркония (ZrO2), обладает хорошей биосовместимостью и легкостью стерилизации. По этой причине покрытия на основе TiO2 находят свое применение в качестве биосовместимых покрытий различных имплантатов.

Среди многообразия способов получения покрытий на основе диоксида титана особого внимания заслуживают те, в основе которых лежит применение метода атомно-слоевого осаждения. Этот метод является разновидностью методов синтеза покрытий из газовой фазы, в которых химическая сборка вещества осуществляется в результате многостадийного процесса путем многократного чередования двух или более химических реакций, протекающих на поверхности подложки в заданной последовательности. Толщина синтезируемого слоя определяется количеством циклов таких реакций, что позволяет с высокой точностью контролировать толщину выращиваемых покрытий.

Особым отличительным признаком метода атомно-слоевого осаждения является протекание процесса синтеза в так называемом режиме «самоограниченного роста». Этот режим характеризуется тем, что количество вещества, синтезируемого в пределах одного цикла, не зависит от количества поступающих в реактор исходных веществ. При этом, условия протекания режимов самоограничения зависят от химической природы исходных веществ и существуют в некотором диапазоне температур, который называют «окном атомно-слоевого осаждения».

При выходе за верхний или нижний предел «окна атомно-слоевого осаждения» количество выпадающего в осадок компонента покрытия становится зависимым от количества этого компонента, поступающего в реактор, что делает практически невозможным получение однородных по толщине покрытий.

В методе атомно-слоевого осаждения исходные вещества, после их импульсной подачи в реактор, вступают во взаимодействие с центрами хемосорбции на поверхности подложки. В результате химических реакций образуется слой функциональных групп, содержащих компонент выращиваемого покрытия. Количество этих групп зависит от их размера и концентрации центров хемосорбции на поверхности подложки.

Таким образом, количество функциональных групп, которые могут образовываться на поверхности подложки, ограничивается природой исходных веществ и природой поверхности подложки.

Важным аспектом реализации атомно-слоевого осаждения является обеспечение условий для предотвращения химического взаимодействия паров исходных веществ в газовой фазе. Если непрореагировавшие пары одного из компонентов не полностью удаляются из реактора, то на стадии подачи в реактор паров второго компонента они могут вступить в химическое взаимодействие, что, в конечном итоге, приведет к нарушению однородности толщины из-за неконтролируемого выпадения в осадок частиц, содержащих компоненты покрытия.

При использовании метода атомно-слоевого осаждения, качество выращиваемых покрытий зависит от выбора режимов осаждения, вследствие чего существует возможность выращивать аморфные, аморфно-кристаллические и кристаллические покрытия данным методом. Для медицинского применения наибольшей ценностью обладают кристаллические покрытия на основе диоксида титана, так как они более стабильны, чем аморфные. Известны три наиболее часто встречающиеся кристаллические полиморфные модификации диоксида титана: анатаз, рутил и брукит, среди которых наилучшая биосовместимость характерна для анатаза.

Известен МЕТОД ОБРАБОТКИ ПОВЕРХНОСТИ ИМПЛАНТАТА изобретение (заявка US 2015118649 A1, опуб. 30.04.2015), в котором был предложен способ выращивания на поверхности имплантата покрытий, в том числе, на основе TiO2.

Среди недостатков изобретения можно отметить то, что авторы не раскрывают условий реализации процесса атомно-слоевого осаждения, делая акцент на составе выращиваемых покрытий и их толщине. Информации о способе обработки имплантатов, в котором слой оксида металла формируют путем повторения циклов осаждения 50-5000 раз, не является достаточной для получения оксида металла с кристаллической структурой.

Известно изобретение «Способ подготовки оксидной поверхности металлического медицинского инструмента с использованием технологии» (CN 107916412 A «Method for preparing oxide surface on metal medical instrument by utilizing ALD technology», опуб. 17.04.2018), в котором раскрывается способ выращивания покрытий, в том числе, на основе диоксида титана. Авторы демонстрируют данные, свидетельствующие, что созданные ими покрытия являются биосовместимыми, а медицинские изделия с этими покрытиями отличаются устойчивостью к коррозии.

Среди недостатков изобретения можно выделить практически полное игнорирование условий реализации процесса атомно-слоевого осаждения, а, следовательно, пренебрежение к качеству выращиваемых покрытий.

Рассмотренные в изобретениях US 2015118649 A1 и CN 107916412 A примеры получения покрытий указывают на то, что термин атомно-слоевого осаждения использован для обозначения процесса с раздельной подачей исходных веществ. Авторы не приводят никаких данных о том, что указанные ими условия синтеза могут обеспечить протекание процесса атомно-слоевого осаждения в режиме самоограничения. Кроме того, не сообщается сведений о качестве покрытия, которое может быть синтезировано в выбранных условиях.

В большинстве случаев применение метода атомно-слоевого осаждения приводит к росту покрытий с высокой долей аморфной составляющей, что снижает биосовместимость таких покрытий.

С целью решения проблемы низкой степени кристалличности покрытий на основе оксидов металла в изобретении «Способ обработки поверхности имплантата методом атомно-слоевого осаждения» (заявка KR 20210128970 A «Method for treating surface of implant using atomic layer deposition», опуб. 27.10.2021) предложен способ, обязательной составляющей которого является термическая обработка изделий. В этом способе методом атомно-слоевого осаждения синтезируются покрытия на основе оксидов металла, в том числе, на основе диоксида титана. В изобретении предложено получать покрытия толщиной от 1 до 30 нм при температурах от 150 до 300°C с последующей стадией термообработки при температуре более 350°С.

Предложенный в этом изобретении способ действительно улучшает качество покрытий, однако, имеет явный недостаток. Применение стадии термообработки ограничивает перечень имплантатов, конструктивная целостность которых может быть нарушена при температурах более 350°С. Кроме того, из-за разности коэффициентов термического линейного расширения материала, из которого изготовлен имплантат, и покрытия на основе оксида металла, в выращенном покрытии могут возникать внутренние механические напряжения, которые будут негативно сказываться на его целостности, однородности, равномерности и уровне адгезии с поверхностью имплантата.

Известно изобретение «Способ получения биоактивного покрытия на имплантируемом в костную ткань человека титановом имплантате» (Патент RU 2554819 C1, опуб. 27.06.2015), в котором предложен способ выращивания на поверхности титановых имплантатов слоев диоксида титана и других оксидов. Описанный способ также включает получение многослойных или многокомпонентных покрытий методом атомно-слоевого осаждения при пониженном давлении и при температуре синтеза 200-300°С. В этом способе процесс атомно-слоевого осаждения предусматривает стадию продувки зоны реакции азотом, стадию импульсного ввода в зону реакции металлоорганических соединений как источников титана, а также стадию импульсного ввода паров воды как источника кислорода. В изобретении дается четкое описание режимов атомно-слоевого осаждения и приводятся данные о качестве выращиваемых покрытий.

Среди недостатков предложенного способа можно выделить необходимость применения тетраэтоксититана Ti(OC2H5)4 в качестве источника титана. Это вещество имеет низкие давления насыщенных паров. Кроме этого, при использовании данного прекурсора существует вероятность загрязнения синтезируемых покрытий следами токсичных органических соединений.

Наиболее близким к предлагаемому изобретению по сути и используемым исходным веществам для выращивания покрытий на основе диоксида титана является способ по изобретению «Пленка диоксида титана, способ ее изготовления и применение» (Патент CN 07815665 A, опуб. 20.03.2018).

В этом изобретении раскрывается способ синтеза покрытий на основе диоксида титана методом атомно-слоевого осаждения. Предлагаемый способ включает следующие технологические операции. Имплантат помещают в реактор, который затем вакуумируют и нагревают до температуры 180-250°C. Далее, при давлениях в реакторе от 5 до 10 мбар, запускают циклический процесс, включающий два этапа:

первый этап состоит из стадии импульсной подачи паров титансодержащего источника длительностью от 100 до 1000 мс. Затем следует стадия длительностью 1-7 с, в течение которой реактор продувают инертным газом со скоростью расхода от 100 до 300 см3/мин;

второй этап состоит из стадии импульсной подачи паров кислородсодержащего источника длительностью от 100 до 1000 мс. Затем следует стадия продувки реактора инертным газом со скоростью потока от 100 до 300 см3/мин в течение 1-7 с. Циклическое повторение этих двух этапов выполняют для контролируемого выращивания покрытия требуемой толщины.

Как показано в примерах изобретения CN 107815665 A, предложенный способ позволяет синтезировать покрытия, содержащие фазу анатаза. Однако кристаллическое качество получаемых структур остается низким. Даже после 1500 циклов осаждения выращенное покрытие характеризуется только двумя рентгеновскими рефлексами при углах 2Theta, равных 25.3 угловых градуса и 47.7 угловых градуса.

Следует отметить, что, в соответствии с карточкой №000-21-1272 базы данных PDF2, эти рентгеновские рефлексы являются самыми интенсивными для кристаллической фазы анатаза. В тоже время, отсутствие менее интенсивных рентгеновских рефлексов в области углов 2Theta равных 36.9, 37.8, 38.6, 53.9, 55.1 угловых градуса свидетельствует о том, что синтезированные покрытия следует рассматривать как аморфно-кристаллические. В связи с этим, недостатком данного изобретения является синтез аморфно-кристаллических покрытий на основе диоксида титана.

Таким образом можно констатировать, что процесс синтеза поликристаллического диоксида титана со структурой анатаз методом атомно-слоевого осаждения требует совершенствования.

Раскрытие изобретения

Задача, на решение которой направлено изобретение, заключается в повышении качества получаемых беспористых, однородных по составу и толщине покрытий.

Технический результат, который может быть достигнут с помощью предлагаемого изобретения, сводится к улучшению биосовместимости имплантатов и повышению их степени остеоинтеграции.

Способ синтеза поликристаллических покрытий на основе диоксида титана методом атомно-слоевого осаждения включает в себя следующие основные стадии циклического процесса.

На первой стадии длительностью от 0,05 до 0,5 с в реактор импульсно подают пары TiCl4, при этом давление в реакторе за счет ввода паров TiCl4 увеличивали с 0,1-1,5 мбар до 4-5 мбар.

На второй стадии длительностью не менее 1 и не более 20 с реактор продувают азотом со скоростью расхода 300 см3/мин от остатков паров TiCl4 и газообразных продуктов его взаимодействия с поверхностью выращиваемого покрытия. На этой стадии давление в реакторе уменьшали с 4 мбар до 0,1-1,5 мбар.

На третьей стадии длительностью не менее 10 с, но не более 20 с имплантат подвергают обработке в плазме кислорода или парах воды. На этой стадии давление в реакторе незначительно увеличивают с 0,5 мбар до не более 1,5 мбар. Для поддержания плазмы кислорода на третьей стадии мощность СВЧ источника задают 150 Вт, а скорость расхода кислорода 150 см3/мин.

На четвертой стадии длительностью от 1 до 20 с реактор снова продувают азотом со скоростью расхода 300 см3/мин при давлении 0,5 мбар.

Отличие веществ с аморфной и кристаллической структурой заключается в степени упорядоченности их внутреннего строения. Для кристаллических структур характерен строгий порядок расположения всех частиц, а для аморфных - этот порядок относительный. Каждый цикл включает четыре стадии.

Известно, что при повышенных температурах аморфный диоксид титана превращается в кристаллический материал. Это происходит по причине того, что диоксид титана в аморфном состоянии является термодинамически неравновесной системой, стремящейся перейти в стабильное состояние и обрести кристаллическую структуру. Такое превращение связано с локальными перестановками атомных конфигураций, приводящих к появлению в материале порядка. Этот процесс ускоряется с повышением температуры более 350°С.

Важно обратить внимание, что при синтезе покрытий методами химического осаждения из газовой фазы, управление кристаллическим качеством выполняют путем изменения степени перенасыщения компонентов покрытия в газовой фазе, которая зависит от парциального давления исходных веществ. Как правило, чем выше парциальные давления исходных веществ, тем выше скорости образования зародышей синтезируемого покрытия. В условиях массового зародышеобразования образующиеся на поверхности атомные конфигурации не успевают перестроиться так, чтобы атомы, формирующие новые слои покрытия, расположились в позициях, соответствующих узлам кристаллической решетки. Это приводит к образованию покрытий с аморфной структурой. При уменьшении степени перенасыщения в газовой фазе, эффекты перезарождения снижают свой вклад в рост покрытия, что благоприятно влияет на повышение их степени кристалличности.

В традиционных процессах атомно-слоевого осаждения так же, как и в прототипе изобретения, исходные вещества импульсно вводятся в реактор. Примечательно, что в прототипе изобретения длительность стадий ввода в реактор паров TiCl4 и H2O не превышает 1 с. Таким образом, можно утверждать, что условия самоограничения достигаются за счет того, что на каждой стадии подачи в реактор исходного вещества, его доза за короткий промежуток времени обеспечивает достижение предела заселения поверхности хемосорбированными частицами, содержащими компонент покрытия. При импульсной подаче исходных веществ, скорости химических реакций велики, что способствует массовому зародышеобразованию и приводит к синтезу диоксида титана с низкой степенью кристалличности. Иными словами, при фактически мгновенном вводе в реактор всей дозы источника компонента покрытия, атомы, образующие новый слой не успевают занять позиции, которые соответствуют их минимуму энергии. В свою очередь, такие атомы формируют слои с флуктуациями плотности и химического состава, что приводит к образованию покрытия с низкой степенью кристалличности.

Таким образом, решением существующей проблемы может стать такой процесс, в котором скорости зародышеобразования будут снижены. При этом, процесс должен сохранить достоинства традиционных процессов атомно-слоевого осаждения, то есть возможность получения однородных по толщине, составу и структуре покрытий на всей обрабатываемой поверхности изделия.

Описание чертежей

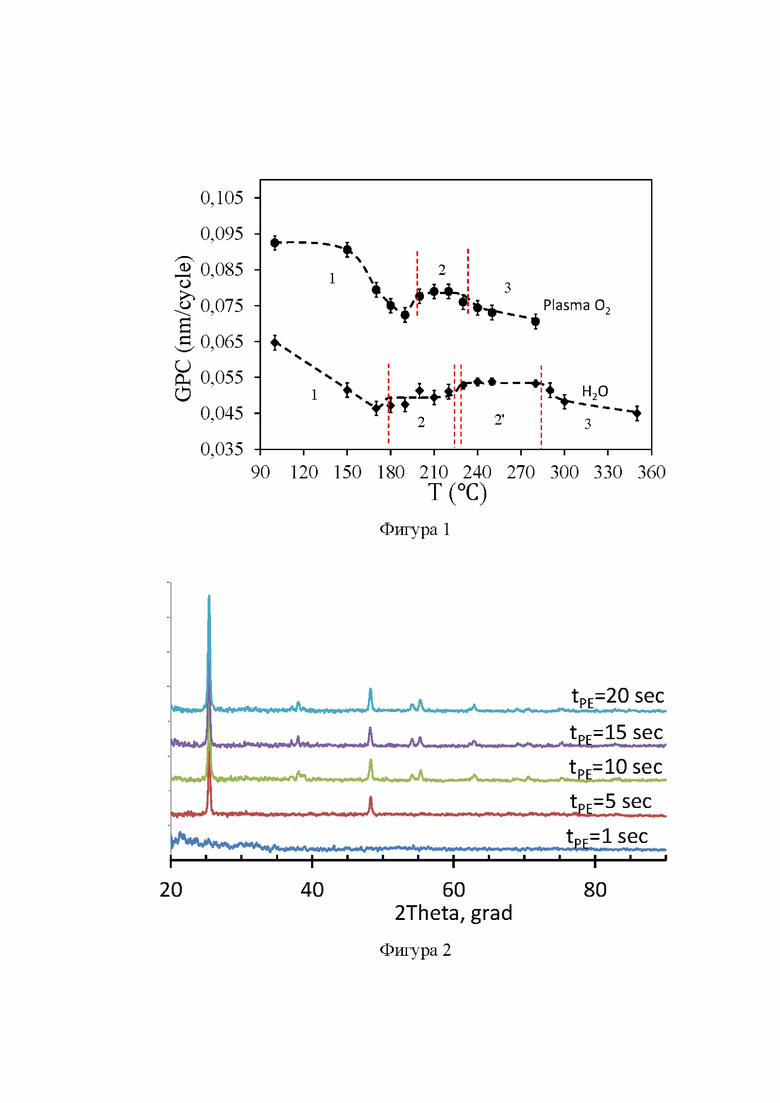

На фиг. 1 представлен график, отображающий зависимость прироста толщины покрытия на основе диоксида титана за один цикл процесса атомно-слоевого осаждения (GPC) от температуры: диапазон температур, обозначенный участком (2 и 2') соответствуют условиям «окна атомно-слоевого осаждения»; диапазоны температур, обозначенные участком (1 и 3) соответствуют условиям протекания процесса синтеза, похожим на химическое осаждение из газовой фазы с раздельной подачей исходных реагентов; кривая «Plasma O2» - описывает зависимость GPC от температуры для процесса, представленного в примере № 1; кривая «H2O» - описывает зависимость GPC от температуры для процесса, представленного в примере № 2. Величина GPC рассчитывается как отношение толщины покрытия, к количеству циклов процесса осаждения.

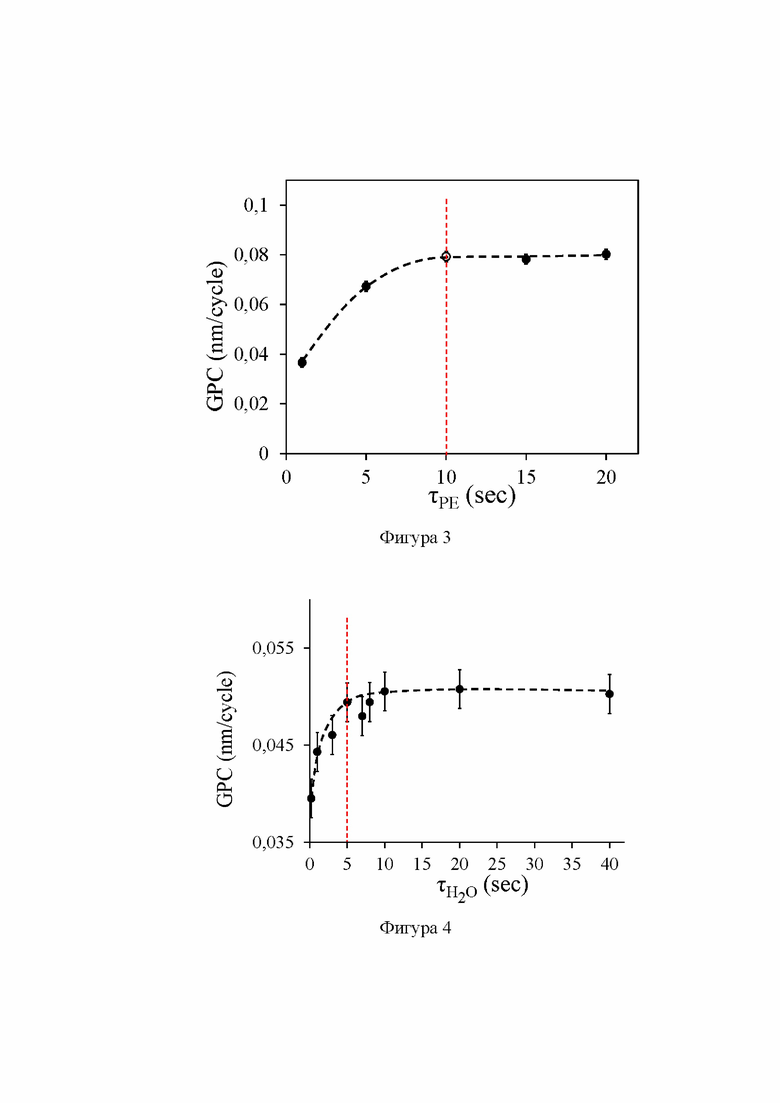

На фиг. 2 показаны рентгенограммы покрытий, синтезированных в примере № 3.

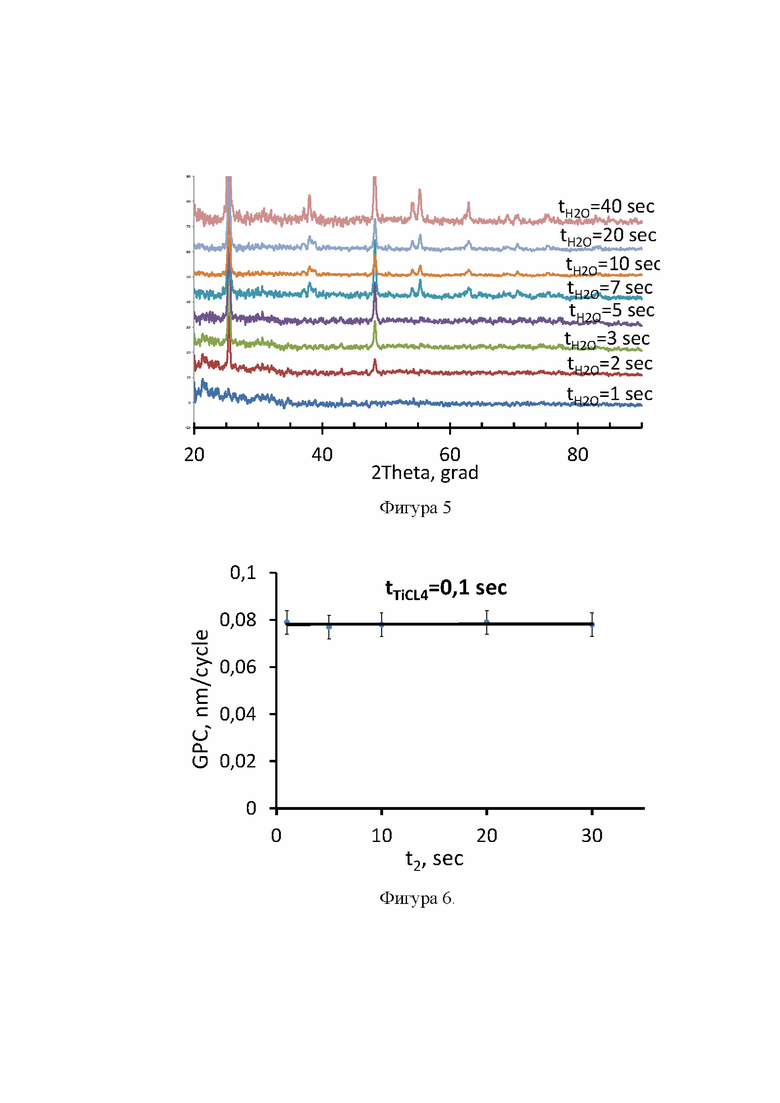

На фиг. 3 отображен график зависимости прироста толщины покрытия на основе диоксида титана за один цикл процесса атомно-слоевого осаждения (GPC) от длительности третьей стадии, связанной с обработкой синтезируемых пленок в плазме кислорода, построенный по результатам анализа покрытий, синтезированных в примере № 3.

На фиг. 4 показан график зависимости прироста толщины покрытия на основе диоксида титана за один цикл процесса атомно-слоевого осаждения (GPC) от длительности третьей стадии ввода в реактор паров Н2О.

На фиг. 5 представлены рентгенограммы образцов синтезированных в примере № 4.

На фиг. 6 представлен график зависимости прироста толщины покрытия на основе диоксида титана за один цикл процесса осаждения (GPC) от длительности стадии вентиляция реактора в потоке азота после импульсной подачи в реактор паров TiCl4.

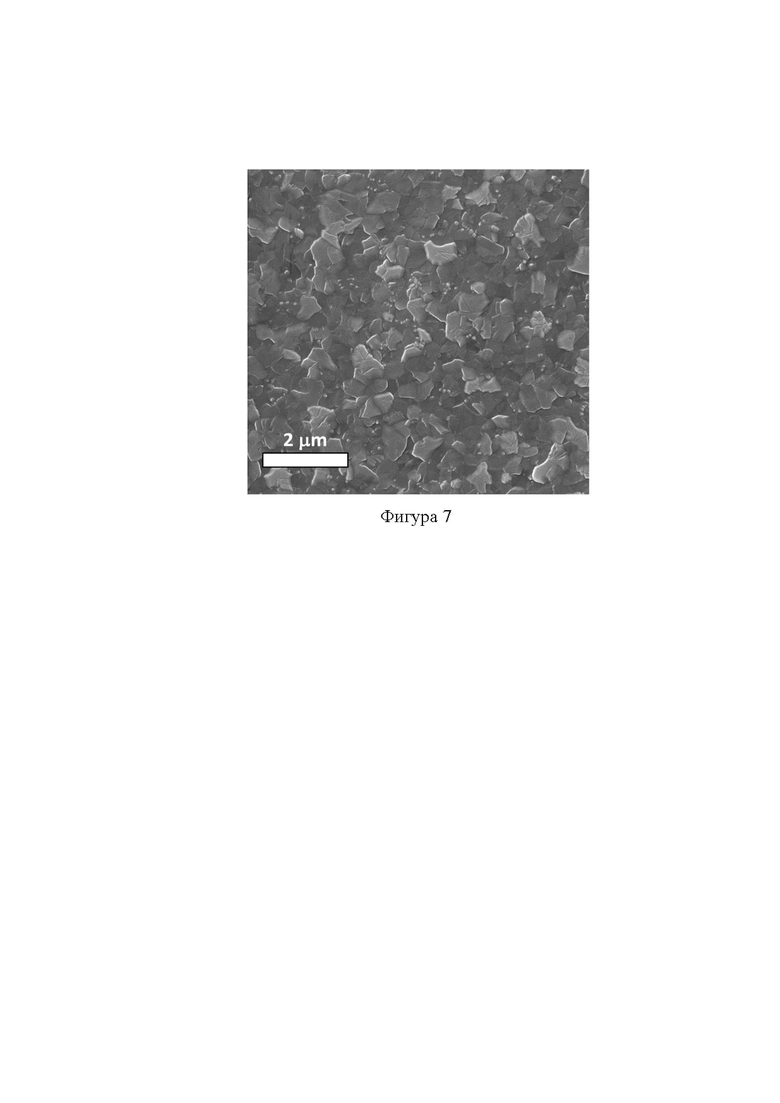

На фиг. 7 изображена микрофотография поликристаллического покрытия диоксида титана со структурой типа анатаз, выращенного на пластине титана в примере № 6.

Осуществление изобретения

Пример № 1.

В данном примере рассмотрен процесс получения покрытия на основе диоксида титана на поверхности пластин кремния. Пластины кремния, используемые в качестве подложек, загружались в реактор установки атомно-слоевого осаждения. Реактор вакуумировался до остаточного давления менее 0,01 мбар. В режиме продувки реактора азотом пластины кремния подвергались нагреванию до температуры 100, 150, 170, 180, 190, 200, 210, 220, 230, 240, 250 и 280°С. После чего синтезировали покрытие посредством циклического процесса, включающего в себя чередующиеся стадии подачи тетрахлорида титана TiCl4 длительностью 0,1 с, продувку азотом длительностью 10 с, обработку плазмой кислорода длительностью 15 с и повторную продувку реактора азотом длительностью 10 с. По завершении синтеза реактор охлаждали до комнатной температуры и наполняли его азотом до давления в 1 атм. Образцы пленок диоксида титана на поверхности кремниевых пластин извлекались из реактора и исследовались методом эллипсометрии, с целью определения толщины выращенных покрытий.

В рамках примера № 1 были получены порядка 120 образцов, представляющих собой покрытия на основе диоксида титана. В среднем при каждой температуре было получено по десять образцов. Перед началом каждого процесса синтеза задавали скорость расхода азота порядка 300 см3/мин, что обеспечивало поддержание давления в реакторе на уровне 0,5 мбар. Все циклические процессы, реализованные в примере №1, состояли из 1000 циклов.

Пример № 2

В отличии от примера № 1, третья стадия, связанная с плазмой кислорода, была изменена на стадию ввода в реактор паров Н2О. При этом длительность данной стадии составляла 10 с. На этой стадии, за счет ввода паров воды, незначительно повышали давление в реакторе с 0,5 мбар до менее 1 мбар. Кроме того, дополнительно были синтезированы покрытия на основе диоксида титана при температурах 290, 300 и 350°С

Пример № 3

В отличии от примера № 1, в примере № 3 покрытия выращивались только при температуре 215°С. Отличительной особенностью циклического процесса синтеза было то, что для третьей стадии, связанной с обработкой синтезируемых пленок диоксида титана в плазме кислорода, изменяли длительности. В результате были получены покрытия TiO2 при длительностях третьей стадии 1, 5, 10, 15 и 20 с. После извлечения полученных образцов из реактора они исследовались методом эллипсометрии, с целью определения толщины выращенных покрытий, а также методом рентгенофазового анализа, с целью определения их фазового состава.

Пример № 4

В отличии от примера № 2, в примере № 4 покрытия выращивались только при температуре 215°С. Отличительной особенностью циклического процесса синтеза было то, что у третьей стадии, связанной с вводом в реактор паров Н2О, изменяли длительности. В результате были получены покрытия при длительностях третьей стадии 1, 2, 3, 5, 7, 8, 10, 20 и 40 с. После извлечения полученных образцов из реактора они исследовались методом эллипсометрии, с целью определения толщины выращенных покрытий, а также методом рентгенофазового анализа, с целью определения их фазового состава.

Пример № 5

В отличии от примера № 1, в примере № 5 покрытия выращивали только при температуре 215°С. Отличительной особенностью циклического процесса синтеза было то, что у на второй стадии продувки реактора азотом после стадии импульсной подачи в реактор паров TiCl4 изменяли длительности. В результате были получены покрытия на основе диоксида титана при длительностях второй стадии 1, 5, 10, 20 и 30 с. После извлечения полученных образцов из реактора, синтезированные покрытия исследовались методом эллипсометрии с целью определения толщины выращенных покрытий.

Пример № 6

Покрытия на основе диоксида титана выращивали на отполированных до зеркального блеска 50 пластинах титана, которые загружались в реактор установки атомно-слоевого осаждения. Реактор вакуумировался до остаточного давления менее 0,01 мбар. В условиях продувки реактора азотом (300 см3/мин), пластины титана нагревались до температуры 215°С. Затем синтезировали покрытие на основе диоксида титана путем проведения циклического процесса, состоящего из 1500 циклов. После синтеза диоксида титана реактор охлаждали до комнатной температуры и наполняли его азотом до атмосферного давления. Изделия, представляющие собой пластины титана с покрытиями на основе диоксида титана, извлекались из реактора и исследовались методом растровой электронной микроскопии.

Перед началом процесса синтеза задавали скорость расхода азота порядка 300 см3/мин, что обеспечивало поддержание давления в реакторе на уровне 0,5 мбар. Непосредственно, циклический процесс синтеза диоксида титана характеризовался тем, что каждый цикл включал в себя четыре стадии: первая стадия длительностью 0,1 с была связана с вводом в реактор паров TiCl4. За счет ввода паров TiCl4 давление в реакторе увеличивали с 0,5 мбар до 4 мбар. На второй стадии длительностью 5 с, давление в реакторе уменьшали с 4 мбар до 0,5 мбар и реактор продували азотом (300 см3/мин). На третьей стадии изделия обрабатывали в плазме кислорода в течение 10 с. На этой стадии давление в реакторе незначительно поднимали с 0,5 мбар до менее 1 мбар. На четвертой стадии давление в реакторе снижали до 0,5 мбар и реактор продували азотом (300 см3/мин). Для поддержания плазмы кислорода на стадии плазменной экспозиции мощность СВЧ источника задавали 150 Вт, а скорость расхода кислорода 150 см3/мин. В результате были получены образцы изделий, содержащие покрытия из поликристаллического анатаза.

Представленные выше примеры служат для демонстрации возможностей предлагаемого способа выращивания покрытий на основе диоксида титана, но не ограничивают его.

Согласно зависимости GPC от температуры, в случае реализации циклических процессов серии «Plasma O2», (см. пример 1) «окно атомно-слоевого осаждения» регистрируется в диапазоне температур от 200 до 230°С. Для серии «Н2О» (см. пример 2) в диапазоне от 180 до 280°С. Величина GPC рассчитывается как отношение толщины покрытия, к количеству циклов процесса осаждения.

Как следует из данных, представленных на фигуре 1, в соответствии с Примером 1, синтез диоксида титана в условиях самоограничения был реализован только в диапазоне температур от 200 до 230°С. Рекомендовано осуществлять процесс синтеза TiO2 именно в этом диапазоне температур, так как при этих температурах возможно получение однородных по толщине, составу и структуре слоев анатаза. За пределами данного диапазона процесс осаждения следует рассматривать как похожий на химическое осаждение из газовой фазы с раздельной подачей исходных веществ.

Как следует из данных, представленных на фиг. 1, в соответствии с Примером 2, синтез диоксида титана в условиях самоограничения реализовался в диапазоне температур от 180 до 280°С. Рекомендовано осуществлять процесс синтеза в этом диапазоне температур. За пределами данного диапазона процесс осаждения следует рассматривать как похожий на химическое осаждение из газовой фазы с раздельной подачей исходных веществ. Замена кислородсодержащего источника в примере 2 позволила расширить диапазон температур атомно-слоевого осаждения, при которых возможно получение однородных по толщине, составу и структуре покрытий на основе диоксида титана. В то же время, достоинством применения плазмы кислорода можно считать более высокие значения GPC.

Различия в значениях GPC в пределах «окон атомно-слоевого осаждения» обусловлены спецификой механизмов химических реакций, протекающих с участием плазмы кислорода и паров воды.

Как следует из данных представленных на фигуре 1, температуры, при которых возможна реализация метода атомно-слоевого осаждения в режиме самоограниченного роста, находятся ниже 300°С. При этих температурах диффузионные процессы существенно замедлены. Логично предположить, что для выращивания кристаллических покрытий необходимо увеличивать длительности стадий, которые следуют за стадиями импульсной подачи в реактор источников компонентов покрытия. Однако, это не так. Простое увеличение длительностей этих стадий при низких температурах синтеза, приведет к значительному увеличению длительности цикла атомно-слоевого осаждения и всего процесса в целом, что негативно скажется на себестоимости готовой продукции.

Есть другое решение, которое предлагается в данном изобретении.

Во-первых, предлагается увеличить длительность только стадии ввода в реактор кислородсодержащего источника, тем самым принудительно замедлить процесс зародышеобразования слоев диоксида титана. Предпочтительно, чтобы в диапазоне температур, соответствующих окну атомно-слоевого осаждения, при вводе кислородсодержащего компонента давление в реакторе незначительно увеличивалось, но не более чем на 1 мбар, и не превышало 1,5 мбар. Согласно предлагаемому способу, увеличение длительности стадии плазменной экспозиции, связанной с подачей в зону синтеза плазмы кислорода, которая содержит активные атомы, ионы и молекулы кислорода, создаются условия, оказывающие благоприятное влияние на кристалличность диоксида титана.

Как показано на фиг. 2. покрытия на основе диоксида титана, синтезированные в примере № 3, при длительности стадии обработки синтезируемых пленок в плазме кислорода в течение 1 с, не имеют рентгеновских рефлексов и классифицируются как аморфные. Между тем, на рентгенограммах покрытий, выращенных в процессе с длительностью этой стадии 5 с, имеются два рефлекса, свидетельствующие о присутствии фазы анатаза. Данные покрытия можно классифицировать как аморфно-кристаллические. Увеличение длительности анализируемой стадии до 10 с и более, позволяет существенно улучшить кристаллическое качество покрытия и получить поликристаллический анатаз. В подтверждение данного обстоятельства свидетельствует тот факт, что на рентгенограммах этих покрытий, обнаружены рентгеновские рефлексы при углах 2Theta 25.3, 36.9, 37.8, 38.6, 47.7, 53.9 и 55.1 угловых градуса.

Как следует из данных, представленных на фиг. 2, в соответствии с Примером 3, кристаллические покрытия, содержащие фазу анатаза, могут быть получены при длительностях обработки в плазме кислорода 5 с или более. Предпочтительно проводить процесс синтеза с длительностями данной стадии 10 с или более. При меньших длительностях данной стадии (см. фиг. 3) насыщение поверхности подложки или растущего слоя кислородсодержащими функциональными группами не достигается. Это создает риски синтеза неоднородных по толщине покрытий. В тоже время, верхний предел длительности данной стадии рекомендовано ограничить в области 20 с, так как дальнейшее увеличение её длительности не ведет к существенному повышению степени кристалличности покрытий диоксида титана.

По результатам анализа толщины покрытий, синтезированных в примере №3, была получена зависимость GPC от длительности стадии обработки синтезируемых пленок в плазме кислорода, которая представлена на фиг. 3. Как видно, увеличение длительности данной стадии более 10 с не приводит к существенному увеличению GPC. Данное обстоятельство указывает на достижение предела насыщения поверхности кислородсодержащими функциональными группами.

В отличие от прототипа изобретения, где газообразный кислородсодержащий источник вводится в реактор импульсно за 0,1-1 с, в предлагаемом изобретении кислородсодержащий источник вводится в реактор в течение более 1 с, предпочтительно 5 с или более. Благодаря растянутой во времени стадии, связанной с обработкой в плазме кислорода, насыщение поверхности кислородсодержащими группами протекает постепенно. Этот результат показывает, что при замедленном насыщении поверхности кислородсодержащими функциональными группами, улучшаются условия формирования зародышей фазы анатаза.

Идея управляемого синтеза покрытий на основе диоксида титана с заданной степенью кристалличности, может быть реализована и без использования плазмы кислорода. В данном случае процесс замедления насыщения поверхности кислородсодержащими функциональными группами можно реализовать путем ограничения потока паров воды на стадии ввода H2O в реактор. Существует несколько способов такого ограничения. Можно изменять температуру испарителя или установить дроссель, который ограничит скорость поступления паров воды в реактор. Уменьшение скорости поступления паров воды в реактор можно контролировать по изменению давления в реакторе на этой стадии. На фиг. 4 представлен график зависимости GPC от длительности анализируемой стадии, построенный по результатам анализа толщин покрытий, полученных в примере № 4.

Эти данные свидетельствуют о том, что благодаря незначительному увеличению давления в реакторе с 0,5 мбар до менее 1 мбар, достижение предела насыщения поверхности кислородсодержащими функциональными группами можно растянуть до 5 с. В то же время, согласно данным рентгенофазового анализа (фиг. 5), существенные изменения в кристалличности диоксида титана происходят при увеличении длительности данной стадии до 7 с. Дальнейшее увеличение длительности анализируемой стадии приводит к росту кристалличности синтезируемых структур. При этом, как следует из данных, представленных на фиг. 4, реализация процесса атомно-слоевого осаждения продолжает осуществляться в режиме самоограничения.

Как следует из данных, представленных на фиг. 5, в соответствии с Примером 4, покрытия, содержащие фазу анатаза, могут быть получены при длительностях ввода в реактор паров Н2О 2 с или более. Предпочтительно проводить процесс синтеза с длительностями данной стадии 5 с и более. При меньших длительностях данной стадии (см. фиг. 4) насыщение поверхности подложки или растущего слоя кислородсодержащими функциональными группами не достигается. Это создает риски синтеза неоднородных по толщине покрытий. В тоже время, верхний предел длительности данной стадии рекомендовано ограничить в области 20 с, так как дальнейшее увеличение её длительности не ведет к существенному повышению степени кристалличности покрытий диоксида титана.

Во-вторых, предлагается на стадии импульсной подачи паров титансодержащего источника, за счет паров TiCl4 кратковременно увеличивать давления в реакторе с 0,1-1,5 мбар до 4-5 мбар. При резком повышении давления скорость молекулярного потока TiCl4 становится зависимой от пикового импульсного давления и одинакова по всем поверхностям. Благодаря этому на каждом цикле атомно-слоевого осаждения достигается однородное и стабильное насыщение поверхности хемосорбированными титансодержащими функциональными группами. При импульсной подаче паров TiCl4 длительностями порядка 0,1-0,5 с, величину пикового импульсного давления можно регулировать путем изменения температуры испарителя TiCl4. Отчасти, выбор TiCl4 в качестве источника титана обусловлен возможностью изменения давления его насыщенных паров в широком диапазоне. Верхний предел ограничен желанием не допустить существенного перерасхода TiCl4.

На следующей стадии, связанной с продувкой реактора азотом, по мере снижения давления с 4-5 мбар до 0,1-1,5 мбар коэффициент диффузии газа увеличивается экспоненциально, что обеспечивает хорошую вентиляцию реактора от остатков непрореагировавших паров TiCl4 и продуктов химического взаимодействия.

По результатам анализа толщин покрытий на основе диоксида титана, синтезированных в примере №5, продемонстрирована зависимость GPC от длительности стадии продувки реактора после импульсной подачи паров TiCl4, которая представлена на фиг. 6. Как видно, для эффективного удаления непрореагировавших паров TiCl4 достаточно 1 с последующей продувки реактора. Как уже отмечалось ранее, увеличение стадии продувки реактора после стадий подачи исходных веществ не оказывает существенного влияния на кристалличность покрытия при температурах, соответствующих «окну атомно-слоевого осаждения».

Как следует из данных, представленных на фиг. 6, в соответствии с Примером 5, предлагаемый в данном изобретении способ насыщения поверхности титансодержащими функциональными группами не требует длительных стадий вентиляции реактора. Однако, с целью полного исключения возможности химического взаимодействия исходных веществ в газовой фазе, рекомендовано устанавливать длительности стадий продувки реактора инертным газом не менее 5 с.

Таким образом, предлагается способ, который дает возможность управления скоростями насыщения поверхности выращиваемого покрытия хемосорбированными функциональными группами, содержащими титан и кислород, которые в процессе химических превращений фактически формируют покрытие диоксида титана. При этом, благодаря резкому повышению давления паров TiCl4 создаются условия для насыщения поверхности выращиваемого покрытия титансодержащими группами, что обеспечивает получение однородных по толщине покрытий, а благодаря управляемому насыщению поверхности кислородсодержащими функциональными группами реализуется управление степенью их кристалличности.

Как показано на микрофотографиях (фиг. 7), в соответствии с Примером 6, выращенные покрытия характеризуются поликристаллической структурой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БИОАКТИВНОГО ПОКРЫТИЯ НА ИМПЛАНТИРУЕМОМ В КОСТНУЮ ТКАНЬ ЧЕЛОВЕКА ТИТАНОВОМ ИМПЛАНТАТЕ | 2014 |

|

RU2554819C1 |

| БИОАКТИВНОЕ ПОКРЫТИЕ ТИТАНОВОГО ИМПЛАНТАТА, ВВОДИМОГО В КОСТНУЮ ТКАНЬ ЧЕЛОВЕКА | 2014 |

|

RU2566060C1 |

| Способ получения нанопленок диоксида титана, легированного молибденом, с использованием технологии атомно-слоевого осаждения | 2022 |

|

RU2802043C1 |

| СПОСОБ СИНТЕЗА НАНОРАЗМЕРНЫХ ЧАСТИЦ ПОРОШКА ДИОКСИДА ТИТАНА | 2013 |

|

RU2547490C2 |

| Способ низкотемпературной плазмоактивированной гетероэпитаксии наноразмерных пленок нитридов металлов третьей группы таблицы Д.И. Менделеева | 2017 |

|

RU2658503C1 |

| СПОСОБ СИНТЕЗА НАНОЧАСТИЦ ДИОКСИДА ТИТАНА | 2014 |

|

RU2588536C1 |

| Способ получения прозрачного защитного нанопокрытия на поверхности драгоценных/полудрагоценных, включая искусственно выращенные, и стеклянных камней для ювелирных изделий | 2024 |

|

RU2831584C1 |

| ПЛАЗМЕННЫЙ СИНТЕЗ НАНОПОРОШКА ОКСИДА МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2351535C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО ДИОКСИДА ТИТАНА В СТРУКТУРНОЙ МОДИФИКАЦИИ АНАТАЗ | 2014 |

|

RU2575026C1 |

| Способ получения пленок диоксида титана | 2016 |

|

RU2632296C1 |

Изобретение относится к способу синтеза покрытий на основе диоксида титана на поверхностях имплантатов. Проводят четырехстадийный циклический процесс методом атомно-слоевого осаждения в режиме самоограниченного роста слоев диоксида титана при температуре 215±15 °С в потоке азота путем циклического последовательного чередования четырех стадий. На первой стадии длительностью от 0,05 до 0,5 с в зону синтеза импульсно вводят пары TiCl4 и повышают давление в реакторе с 0,1-1,5 мбар до 4-5 мбар. На второй стадии снижают давление в реакторе до 0,1-1,5 мбар и продувают азотом не менее 1 и не более 20 с. На третьей стадии длительностью не менее 10 с, но не более 20 с в реактор вводят кислородсодержащий источник, которым является плазма кислорода при скорости подачи кислорода в реактор 150 см3/мин, или пары воды. Давление в реакторе поддерживают не более 1,5 мбар. На четвертой стадии длительностью от 1 до 20 с реактор продувают азотом. Циклический процесс, включающий указанные четыре стадии, составляет от 10 до 2000 циклов. 7 ил., 6 пр.

Способ синтеза покрытий на основе диоксида титана на поверхностях имплантатов, включающий проведение четырехстадийного циклического процесса метода атомно-слоевого осаждения, отличающийся тем, что его реализация осуществляется в режимах самоограниченного роста слоев диоксида титана при температурах 215±15 °С в потоке азота путем циклического последовательного чередования четырех стадий, где на первой стадии длительностью от 0,05 до 0,5 с в зону синтеза импульсно вводят пары TiCl4 и повышают давление в реакторе с 0,1-1,5 мбар до 4-5 мбар, на второй стадии снижают давление в реакторе до 0,1-1,5 мбар и продувают азотом не менее 1 и не более 20 с, на третьей стадии длительностью не менее 10 с, но не более 20 с в реактор вводят кислородсодержащий источник, которым является плазма кислорода при скорости подачи кислорода в реактор 150 см3/мин, или пары воды, при этом давление в реакторе поддерживают не более 1,5 мбар, на четвертой стадии длительностью от 1 до 20 с реактор продувают азотом, при этом циклический процесс, включающий указанные четыре стадии, составляет от 10 до 2000 циклов.

| CN 107815665 A, 20.03.2018 | |||

| БИОАКТИВНОЕ ПОКРЫТИЕ ТИТАНОВОГО ИМПЛАНТАТА, ВВОДИМОГО В КОСТНУЮ ТКАНЬ ЧЕЛОВЕКА | 2014 |

|

RU2566060C1 |

| Дентальный внутрикостный конусный имплантат из легированных сплавов титана с наноструктурированной поверхностью и способ его изготовления | 2022 |

|

RU2801029C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОАКТИВНОГО ПОКРЫТИЯ НА ИМПЛАНТИРУЕМОМ В КОСТНУЮ ТКАНЬ ЧЕЛОВЕКА ТИТАНОВОМ ИМПЛАНТАТЕ | 2014 |

|

RU2554819C1 |

| WO 2010065966 A2, 10.06.2010. | |||

Авторы

Даты

2025-02-03—Публикация

2024-07-08—Подача