Изобретение ютносится к ядерной технике, н частности к технологии переработки радиоактивных отходов. Наиболее эффективно изобретение может быть использовано для отверждения зольного остатка, образующегося при сжигании органических радиоактивных отходов.

Целью изобретения является повышение р/1еханической прочности и химической стойкости отвержденного блока с одновре- мениым уменьшением его объема по сравнению с суммарным объемом исходных компонентов путем организации более однородной и плотной структуры блока.

Новым в способе являются особенности осуществления операций в процессе отверждения отходов.

Смешение компонентов в сухом виде вибрацией в два этапа с использованием ви бротранспортера и вибростола обеспечи- вает прлученИе более гомогенизированной смеси, чем в известных способах смешения, при этом на первом этапе смешение осуще- ствляют одновременно с транспортировкой смеси в контейнер, а на втором - в контей- нере путем колебаний виброствла с задан- ным ускорением, что обеспечивает одновременное уплотнение смеси в контейнере и формирование разветвленной равномерно во всем объеме пористой структуры- для последующего эффективного затворе- ния, что отсутствует в известных способах. При этом частоту и амплитуду выбирают из расчета по формуле

а Ай/. А4 v,

где а-ускорение; А-амплитуда; v-частота вертикальных колебаний частицы смеси; а -угловая скорость,

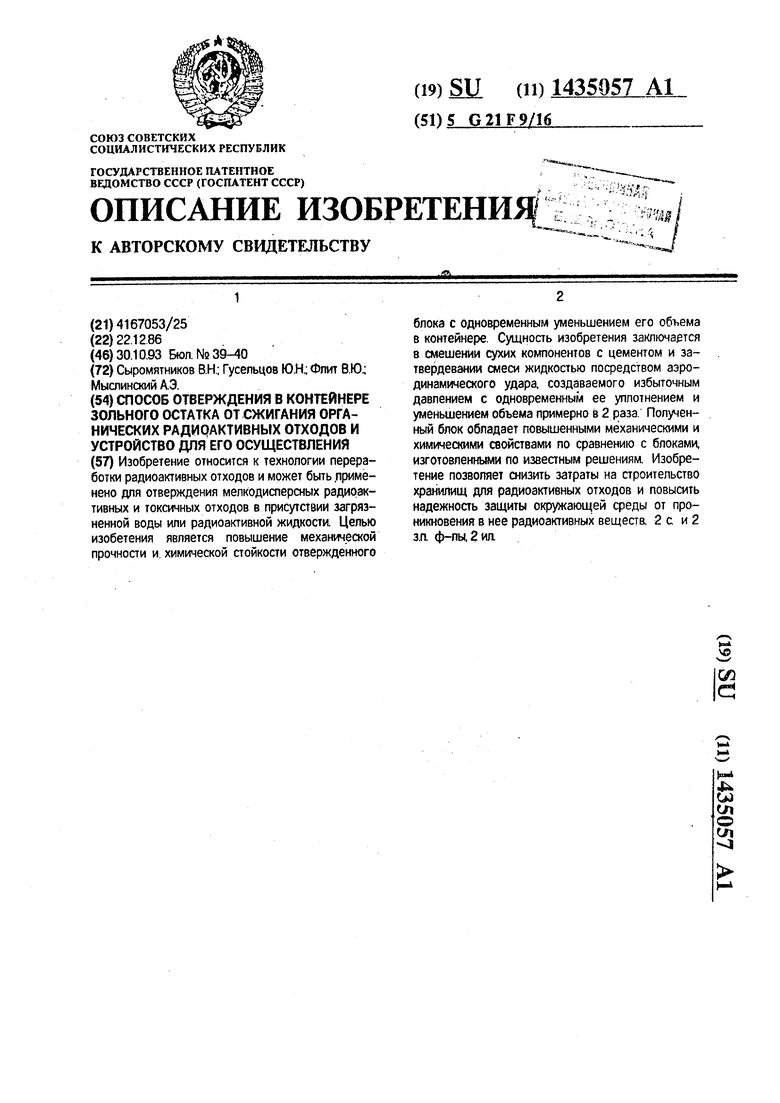

Таким образом, надо, чтобы ускорения частиц смешиваемых компонентов не превышали ускорения свободного падения, равного 9,8 м/с , поскольку превышение приведет к состоянию кипящего (псевдо- ожижеиного) слоя из частиц v, к разрыхлению смеси. Этому случаю соответствует коэффициент сокращения объема смеси Кс, равный отношению начального и конечного объемов смеси VH/VK, меньший единицы. С другой стороны, ускорения частиц не должны быть меньше критического значения Зкрит, равного 0,98 м/с, ниже которого смесь уплотняется настолько что в ней отсутствует развитая пористая структура и Становится невозможным последующее за- таорение ,жидкостью. В этом случае Кс существенно больше единицы. Если же силы инерции превышают вибрационные силы.

смесь остается неподвижной и объем ее не изменяется, при этом Кс 1.

Кроме того, вакуумирование контейнера, а не всей герметичной камеры большей по объему, позволяет производить процесс откачки значительно быстрее, достигать более глубокого разрежения и проводить смену вакуума избыточным-давлением более интенсивно, что характерно для меньших объемов (при равных условиях герметичности) и отличает предлагаемый способ от известного, величина остаточного давления не менее 0.05 кгс/см обусловлена тем. что ниже нее начинается интенсивное кипение и испарение зaтвopиteля (при Т 20°С вода закипает при давлении Р 0,04 кгс/см), а не более 0,1 кгс/см тем. что не достигается эффективной пропитки смеси ввиду большого количества остаточного воздуха в ее порах.

Затворёние смеси в контейнере жидкостью или ЖРО, а не цементным тестом приводит к более эффективной пропитке смеси, поскольку жидкость обладает большей текучестью, чем тесто. Резкая смена вакуума избыточным давлением от 0,1 до 10,0 кгс/см в контейнере со смесью и порцией затворяющей жидкости приводит не только к улучшению пропитки смеси загоняемой в ее поры жидкостью, но и одновременно к созданию аэродинамического удара, превращающего порцию жидкости над смесью в гидравлический поршень, пропитывающий и прессующий смесь. При этом величина избыточного давления 0,1 кгс/см приводит к уменьшению объема отверждае- мого блока по сравнению с суммарным объемом компонентов на 10%, а избыточное давление 10,0 кгс/см ограничено сверху прочностными характеристиками оборудования и уменьшает объем отверждаемого блока по сравнению с суммарным объемом составляющих блок компонентов более чем на 10% (т.е. более чем в 2 раза).

Время воздействия перепада давления в пределах 0,5-3,0 с выбрано из расчета, чтобы скорость перепада давления, создающего аэродинамический удар, не была менее 0,3 кгс/см -с, так как при меньших скоростях не достигаются эффективная пропитка и прессование смеси, а скорость более 20 кгс/см -с вызывает деформацию оборудования.

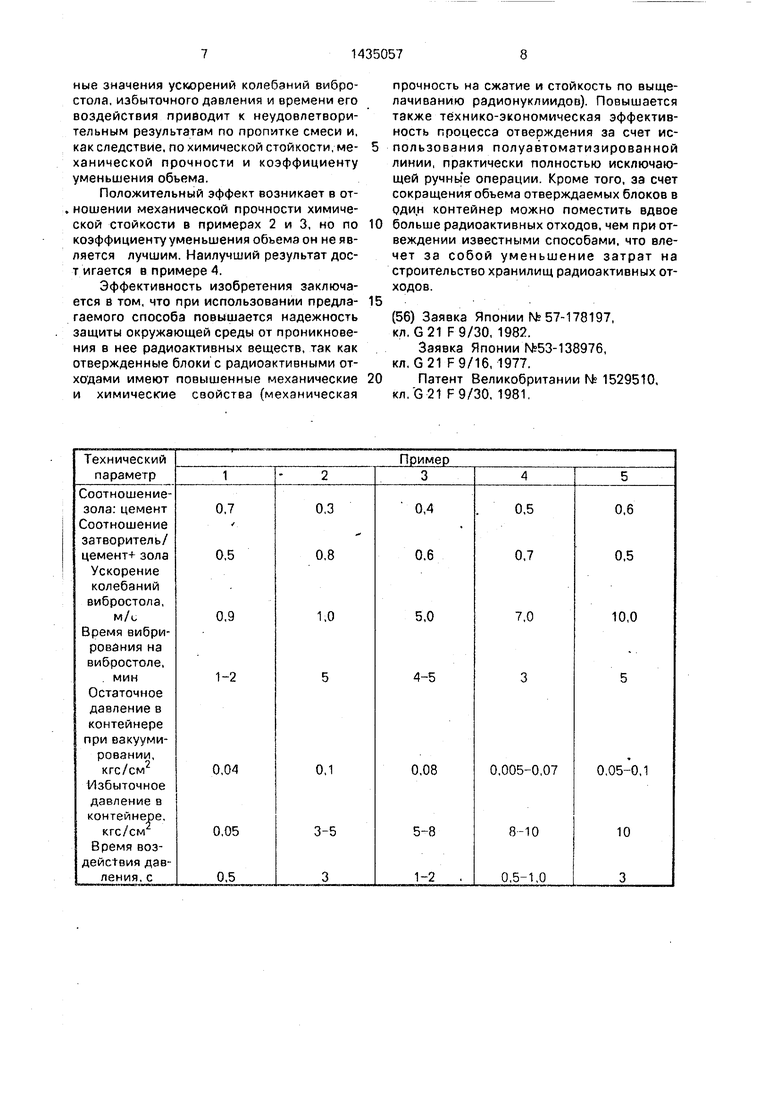

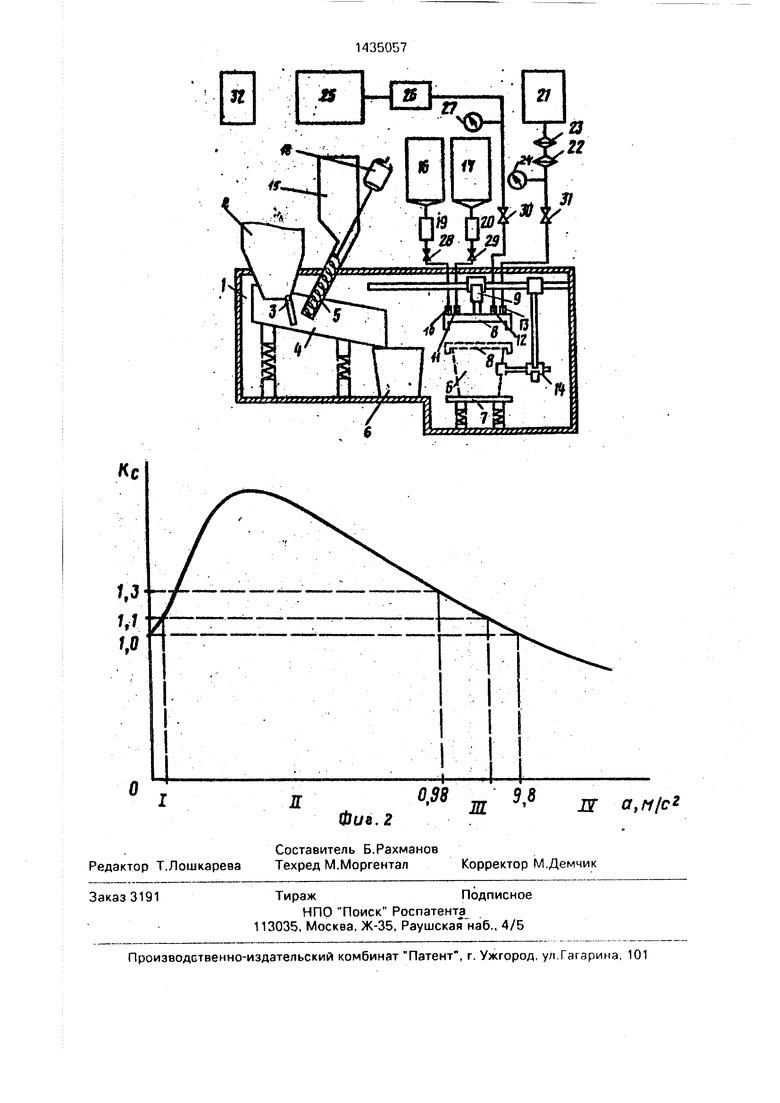

На фиг. 1 представлена принципиальная схема устройства-линии для осуществления способа; на фиг.2 - зависимость коэффициента сокращения объема смеси от вибрационного ускорения.

Устройство содержит герметическую камеру 1, в которой размещены бокс 2, выгрузки золы из печи сжигания снабженный дозатором 3 золы, лоток 4 вибротранспортера с размещенным под ним выходным отверстием шнекового питателя 5, контейнер 6. вибростол 7, крышка 8 контейнера с пневмоприводом 9. снабженная штуцерами подвода затворителя 10 и 11, сжатого воздуха 12 и создания вакуума 13, захватный механизм 14. Вне герметичной камеры размещены емкости для цемента 15 и затворителя 16 и 17, регулятор 18 шнекового питателя, рас- ходомерные устройства 19 и 20 затворителя, вакуумный насос 21, фильтры грубой 22 и тонкой 23 очистки, вакуумметр 24, компрессор 25 с ресивером 26. регулятором 30 давления (вентилем) и манометром 27, вентили 28, 29 и 31, блок 32 управления процессом.

Способ отверждения зольного остатка реализуется следующим образом. Цемент из емкости 15 шнековым питателем 5 и зола из бокса 2 выгрузки попадают на лоток 4 вибротранспортера. Дозатор 3 золы и регулятор 18 шнекового питателя обеспечивают требуемую рецептуру смеси соотношений золащемент от 0,3 до 0,7 по массе. Затем приводят в действие вибротранспортер, на лотке 4 которого цемент и зола перемешиваются и транспортируются в контейнер 6 уже в виде смеси, После требуемого наполнения контейнера 6 смесью еибротранспор- тер и шнековый питатель 5 отключают, контейнер 6 перемещают захватным механизмом 14 на вибростол 7 и герметизируют крышкой 8 с помощью пневмопривода 9. Вибростол 7 приводят в действие с ускорением колебания от 0,98 до 9,8 м/см , смесь внутри контейнера 6 вибрируется в течение 2-4 мин, при этом осущедтвляется дальнейшая гомогенизация,уплотнение и создание разветвленной пористой структуры в смеси. Вибростол 7 отключают, открывают вентиль 31. включают вакуумный насос 21 и через гибкий трубопровод, соединенный со штуцером 13. вакуумируют объем, крнтейнера 6 до остаточного давления от 0,05 до 0,1 кгс/см. контролируемого с помощью вакуумметра 24. При этом откачиваемый из контейнера воздух проходит последовательную очистку от радиоактивных аэрозолей в фильтрах грубой 22 и тонкой 23 очистки и через вакуумный насос 21 выбрасывается в линию технологической вентиляции (на схеме не показана). Затем вентиль 31 перекрывают, отключают вакуумный насос 21 и открывают один из вентилей 28 или 19. направляя в контейнер 6 через гибкие трубопроводы, соединенные со штуцерами

10 и 11, из емкости 16 или 17 порцию воды или жидких радиоактивных отходов, дозируя ее расходомерными устройствами 19 или 20 в отношении затворитольщемент от 5 0,4 до 0,8 по массе. Одновременно со сливом затворителя включают компрессор 25 и создают е ресивере 26 избыточное давление от 0,1 до 10 кгс/см , контролируемое с помощью манометра 27, после чего пере- 0 крывают вентиль 28 или 29 и на время 0,5- 3,0 с открывают вентиль 30, направляя в контейнер 6 через гибкий трубопровод, соединенный со штуцером 12, сжатый воздух под (Избыточным давлением от 0,1 до 10,0

5 кгс/см.

Врываясь в полость контейнера 6, сжатый воздух производит аэродинамический удар по зеркалу затворяющей жидкости (при этом скорость перепада давления со0 ставляет 0,3-20,0 кгс/см с) и последняя пропитывает смесь и одновременно, действуя как поршень, прессует ее, развивая на,ц смесью при избыточном давлении йт 0,1 до 10,0 кгс/см усилие от 7,6 до 80,0 т и умень5 шая объем отверждаемого блока на 10- 100% соответственно (аналогичным образом возрастает и плотность блока).

После этого компрессор 25 выключают, крышку 8 с помощью пневмопривода 9 воз0 вращают в исходное положение и контейнер 6 захватным механизмом 14 перемещают с вибростола 7 в бокс выдержки и отверждения или с целью более полного использования обье,ма контейнер 6

5 перемещают под кромку лотка 4 вибротранспортера на повторный цикл отвержден14л, который может быть повторен неоднократно до полного заполнения контейнера 6. На фиг.2 представлена кривая заоисм0 мости Кс от вибрационного ускорения, примем области I амплитуд соответствует Кс, примерно равный 1 (силы инерции преобладают над силами вибрации), область II соответствует существенному уплотнению

5 смеси (Кс существенно превышает 1), область II соответствует некоторому уплотнению смеси, при котором появляется развитая пористая структура и является рабочей областью (Кс 1,0-1,3), область со0 ответствует разрыхлению смеси (Кс I).- Таким образом, рабочая область лежит в . Пределах ускорений 0,98-9,8 м/с.

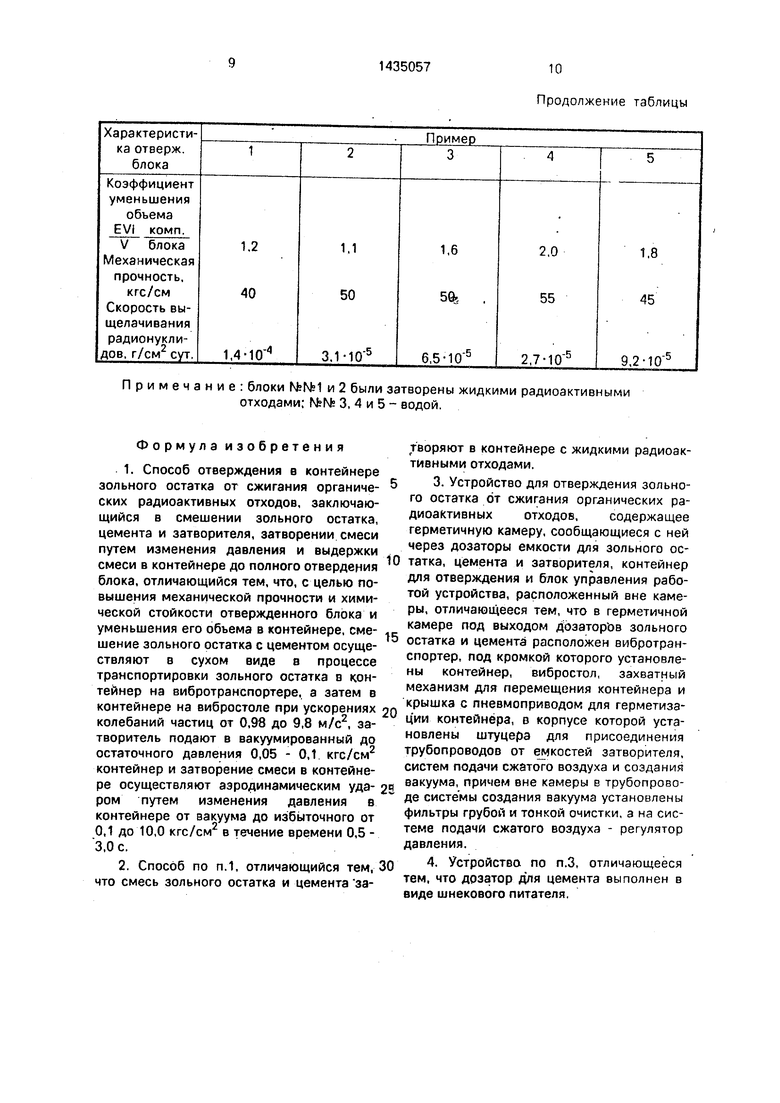

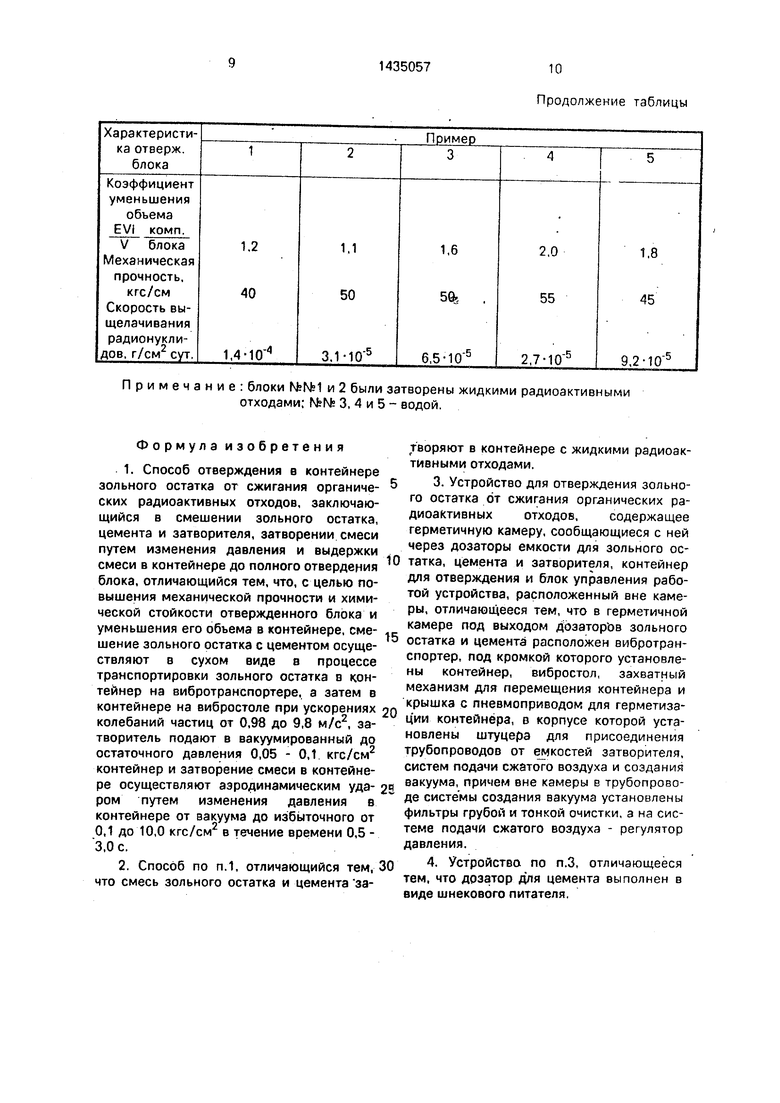

Примеры осуществления способа приведены в таблице.

5 Из таблицы видно, что при выходе за предельные значения ускорений колебаний вибростола, времени вибрирования (пример 5) отвержденнь(й блок не удовлетворяет необходимым требованиям по химической стойкости. В примере 1 выход за предельные значения ускорений колебаний вибростола, избыточного давления и времени его воздействия приводит к неудовлетворительным результатам по пропитке смеси и, как следствие, по химической стойкости/механической прочности и коэффициенту уменьшения объема.

Положительный эффект возникает в от- ношении механической прочности химической стойкости в примерах 2 и 3, но по коэффициенту уменьшения объема он не является лучшим. Наилучший результат дос- т игается в примере 4.

Эффективностъ изобретения заключается в том, что при использовании предлагаемого способа повышается надежность защиты окружающей среды от проникновения в нее радиоактивных веществ, так как отвержденные блоки с радиоактивными отходами имеют повышенные механические и химическ ие свойства (механическая

прочность на сжатие и стойкость по выщелачиванию радионуклиидов). Повышается также технико-экономическая эффективность процесса отверждения за счет использования полуавтоматизированной линии, практически полностью исключающей ручны е операции. Кроме того, за счет сокращения объема отверждаемых блоков в рдин контейнер можно поместить вдвое

больше радиоактивных отходов, чем при от- веждении известными способами, что влечет за собой уменьшение затрат на строительство хранилищ радиоактивных отходов.

(56) Заявка Японии Ms 57-178197, кл. G21 F9/30, 1982.

Заявка Японии №53-138976, кл, G21 F 9/16, 1977.

Патент Великобритании № 1529510, кл. С21 F9/30, 1981,

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ иммобилизации твердых радиоактивных отходов в матричный материал | 2019 |

|

RU2723348C1 |

| УСТРОЙСТВО ДЛЯ ЦЕМЕНТИРОВАНИЯ ПРОПИТКОЙ МЕЛКОДИСПЕРСНЫХ РАДИОАКТИВНЫХ И ТОКСИЧНЫХ ОТХОДОВ | 2001 |

|

RU2199164C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ РАДИОАКТИВНЫХ И ТОКСИЧНЫХ ОТХОДОВ | 1997 |

|

RU2124771C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛЬНЫХ ОСТАТКОВ | 2006 |

|

RU2381581C2 |

| УСТРОЙСТВО ДЛЯ ЦЕМЕНТИРОВАНИЯ ПРОПИТКОЙ МЕЛКОДИСПЕРСНЫХ РАДИОАКТИВНЫХ И ТОКСИЧНЫХ ОТХОДОВ | 2005 |

|

RU2301468C1 |

| ТЕХНИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ДИСПЕРГИРОВАНИЯ И КОМПАУНДИРОВАНИЯ ОТРАБОТАННЫХ РАДИОАКТИВНЫХ ИОНООБМЕННЫХ СМОЛ | 2017 |

|

RU2658669C1 |

| СИСТЕМА ГЕРМЕТИЧНОГО КОНДИЦИОНИРОВАНИЯ ЗОЛЬНОГО ОСТАТКА ОТ СЖИГАНИЯ РАДИОАКТИВНЫХ ОТХОДОВ | 2024 |

|

RU2825890C1 |

| Способ переработки горючих органических галогенсодержащих радиоактивных отходов | 1989 |

|

SU1632248A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ГОРЮЧИХ ТОКСИЧНЫХ ОТХОДОВ | 1992 |

|

RU2069907C1 |

| СМЕСИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ ЦЕМЕНТНОГО РАСТВОРА НА ОСНОВЕ РАДИОАКТИВНЫХ ОТХОДОВ | 2002 |

|

RU2218619C1 |

Изобретение относится к технологии переработки радиоактивных отходов и может быть .применено для отверждения мелкодисперсных радиоактивных и токсичных отходов в присутствии загрязненной воды или радиоактивной жидкости. Целью изобетения является повышение механической прочноаи и. химической стойкости отвержденного блока с одновременным уменьшением его объема в контейнере. Сущность изобретения заключается в смешении сухих компонентов с цементом и затвердевании смеси жидкостью посредством аэродинамического удара создаваемого избыточным давлением с одновременным ее уплотнением и уменьшением объема примерно в 2 раза. Полученный блок обладает повышенными механическими и химическими свойствами по фавнению с блоками, изготовленными по известным решениям. Изобретение позволяет снизить затраты на строительство хранилищ для радиоактивных отходов и повысить надежность защиты офужакнцей среды от проникновения в нее радиоактивных веществ. 2 с и 2 з.а ф-пы, 2ия

Примечание: блоки №rvfc1 и 2 были затворены жидкими радиоактивными отходами; №№ 3, 4 и 5 - водой.

Формула изобретения

5

0 5

0

творяют в контейнере с жидкими радиоактивными отходами.

Лс

жVe jn .«

Фиб.2

jy a,filc2

Авторы

Даты

1993-10-30—Публикация

1986-12-22—Подача