ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Предлагается способ полимеризации или сополимеризации в реакторе полимеризации непрерывного действия этиленненасыщенных мономеров при температурах от 100°С до 350°С и давлении от 110 МПа до 500 МПа.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Полиэтилен представляет собой наиболее широко используемый товарный полимер, получаемый различными способами. Полимеризация в присутствии инициаторов свободно-радикальной полимеризации при повышенных давлениях представляла собой первый способ для получения полиэтилена и продолжает представлять собой востребованный способ получения полиэтилена низкой плотности (ПЭНП).

Общий комплект производственной линии для получения полиэтилена низкой плотности включает реактор полимеризации, представляющий собой автоклав или трубчатый реактор, или их комбинацию, и вспомогательное оборудование. При создании избыточного давления для компонентов реакции, как правило, используются два компрессора: компрессор первой ступени и компрессор второй ступени. Производственная линия полимеризации при высоком давлении в конце стадии полимеризации, обычно дополнительно содержит такие устройства, как экструдеры и грануляторы для гранулирования полученного полимера. Кроме того, такая производственная линия полимеризации, как правило, включает в себя средства для подачи мономеров и сомономеров, инициаторов свободно-радикальной полимеризации, модификаторов или других веществ, в одно или несколько мест, относительно места проведения реакции полимеризации.

Характерной чертой радикально инициированной полимеризации этиленненасыщенных мономеров при высоком давлении является далеко не полная степень превращения мономеров. За каждый реакторный цикл в трубчатом реакторе или в комбинации реакторов превращению подвергается примерно от 10% до 50% дозировано поданных мономеров, а при полимеризации в реакторе автоклавного типа превращению подвергается примерно от 8% до 30% дозировано поданных мономеров. Полученная реакционная смесь обычно покидает реактор через клапан регулировки давления и затем обычно разделяется на полимерные и газообразные компоненты, содержащие непрореагировавшие мономеры, подлежащие повторной переработке. Во избежание ненужных циклов декомпрессии и сжатия, разделение на полимерные и газообразные компоненты, как правило, осуществляется, по меньшей мере, в две стадии. Смесь мономера с полимером, выходящая из реактора, обычно подается в первый сепаратор, часто называемый сепаратор отделения продукта под высоким давлением, в котором осуществляется разделение на полимерные и газообразные компоненты при давлении, позволяющем осуществлять повторную циркуляцию этилена и сомономеров, отделенных от смеси мономера с полимером в реакционной смеси в месте между компрессором первой ступени и компрессором второй ступени. Полимерные компоненты внутри сепаратора при всех условиях эксплуатации первого сепаратора находятся в жидком состоянии. Жидкая фаза, полученная в первом сепараторе, подается во второй сепаратор, часто называемый сепаратор отделения продукта при низком давлении, где происходит дальнейшее разделение полимерных и газообразных компонентов при низком давлении. Этилен и сомономеры, отделенные от смеси во втором сепараторе, подаются в компрессор первой ступени, где они сжимаются до давления подачи свежего сырья этилена, смешиваются с потоком подачи свежего сырья этилена, а объединенные потоки подвергаются сжатию до давления возвращаемого потока газа высокого давления.

Способ полимеризации в реакторе для получения ПЭНП осуществляется при высоком давлении, которое может достигать 350 МПа. Использование такого высокого давления требует специальной технологии для безопасного и надежного осуществления данного способа. Технические проблемы обработки этилена при высоких давлениях, например, описаны в журнале «Chemie Ingenieur Technik» № 67 (1995 г), стр. 862–864. Установлено, что этилен быстро распадается взрывоопасным образом при определенной температуре и давлении с образованием сажи, метана и водорода. Данная нежелательная реакция неоднократно возникает при полимеризации этилена под высоким давлением Связанное с этим фактом резкое увеличение давления и температуры представляет собой значительный потенциальный риск для эксплуатационной безопасности основных технологических установок.

Возможное решение для предотвращения резкого повышения давления и температуры в этом случае заключается в установке разрывных мембран или аварийных предохранительных клапанов. В патенте WO 02/01308 A2 раскрывается специальный предохранительный клапан, который управляется гидравлически и быстро открывается в случае резких изменений давления или температуры. Таким образом, технически возможно управлять таким неуправляемым нагревом или взрывным разложением этилена в полимеризационном реакторе, однако эти ситуации крайне нежелательны, поскольку неуправляемый нагрев или взрывное разложение этилена в полимеризационном реакторе приводят к останову установки полимеризации, частым выбросам этилена в окружающую среду и потере продукции.

Другой угрозой для эксплуатационной безопасности установок полимеризации под высоким давлением является возникновение утечек. Из-за разности давления внутри реактора полимеризации и окружающей среды даже небольшие трещины в стенке работающего под давлением оборудования могут привести к утечке за короткий период времени значительного объема содержимого реактора и к локально высоким концентрациям легковоспламеняющегося углеводорода. С другой стороны в случае большого объема утечки, время реагирования на это крайне мало.

Способы полимеризации или сополимеризации этиленненасыщенных мономеров при давлении, составляющем от 110 МПа до 500 МПа, соответственно предъявляют особые требования к надежному обнаружению горючих или взрывоопасных газов, которые просачиваются из оборудования в ходе полимеризации. Скорость утечки может быть чрезвычайно высокой или относительно низкой в зависимости от размера и места утечки и существует риск накопления просочившегося вещества. Просочившееся вещество может иметь температуру, составляющую от 100 °C до 350 °C, но может быть холодным и, следовательно, способно опускаться на землю и накапливаться там. Концентрация просочившегося газа в определенном объемном элементе вблизи полимеризационной установки может варьироваться от практически чистого углеводорода до очень низкой концентрации горючего газа на воздухе. Кроме того, утечка может произойти не только в атмосферу, но и в секцию оборудования, которое закрыто рубашкой системы охлаждения или нагрева. Более того, поскольку данные технологические процессы не осуществляются в полностью закрытых кожухах, то такие явления, как ветер и дождь способны влиять на обнаружение утечки газов.

Другая трудность способов получения полимеров этилена при высоком давлении заключается в том, что реакционная смесь представляет собой сверхкритический состав, содержащий мономер и полимер. После утечки такой реакционной смеси в атмосферу образуются небольшие полимерные частицы, которые могут подвергаться воздействию электростатического заряда. Следовательно, существует высокая вероятность воспламенения взрывоопасного газового облака после утечки реакционной смеси.

В патенте WO 2008/148758 A1 раскрывается способ работы установки полимеризации этилена под высоким давлением, содержащей трубчатый реактор, снабженный рубашкой системы охлаждения; способ, в котором утечка реакционной смеси в рубашку системы охлаждения контролируется мониторингом электропроводности охлаждающей водной среды. Однако такой способ требует, чтобы, по меньшей мере, одно из химических веществ в реакционной смеси меняло электропроводность водной охлаждающей среды, а сам способ способен обнаруживать только утечку на участках полимеризационного оборудования, которые покрыты рубашкой системы охлаждения.

Полимеризация этиленненасыщенных мономеров при высоком давлении, составляющем от 110 МПа до 500 МПа, часто осуществляется в трубчатых реакторах полимеризации, поскольку такие реакторы обладают развитой поверхностью для отвода тепла реакции полимеризации. Типовые трубчатые реакторы имеют длину, составляющую от 0,5 км до 5 км, и состоят из толстостенных труб длиной от 5 м до 25 м. Отдельные трубы трубчатого реактора соединяются друг с другом фланцами напрямую или изгибами. Кроме того, предварительные нагреватели или предварительные охладители в производственной линии для получения полиэтиленов низкой плотности часто состоят из толстостенных труб длиной от 5 м до 25 м с фланцами. Среди частей линии производства полиэтилена низкой плотности находятся части, в частности фланцевые соединения, которые имеют относительно высокую вероятность утечки, поскольку иногда существует необходимость их ослабления и затягивания при проведении технического обслуживания. Однако скорость утечки во фланцевом соединении относительно невелика и это затрудняет ее быстрое распознавание.

Соответственно, существует потребность в устранении недостатков известного уровня техники, и разработать способ, который позволяет быстро распознать утечку во фланце производственной линии для полимеризации этиленненасыщенных мономеров при давлении, составляющем от 110 МПа до 500 МПа.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩЕСТВА ИЗОБРЕТЕНИЯ

Предлагается способ полимеризации или сополимеризации в реакторе полимеризации непрерывного действия одного или нескольких этиленненасыщенных мономеров при температуре, составляющей от 100°С до 350°С и давлении, составляющем от 110 МПа до 500 МПа:

в котором полимеризацию осуществляют на производственной линии; в которой мономеры доводят до давления полимеризации одним или несколькими компрессорами в последовательности ступеней сжатия; в которых смесь сжатого газа охлаждают после каждой ступени сжатия в охладителе ступени сжатия, а мономеры, находящиеся в сжатом состоянии, необязательно, пропускают через предварительный нагреватель или предварительный охладитель и переносят в реактор полимеризации; который необязательно охлаждается рубашками системы охлаждения, а реакционная смесь, полученная в ходе полимеризации и выходящая из реактора через клапан регулировки давления, необязательно, охлаждается в послереакторном охладителе; в котором реакционная смесь разделяется на полимерные и газообразные компоненты на двух или более стадиях; в которых газообразные компоненты, отделенные на первой стадии при абсолютном давлении, составляющем от 15 МПа до 50 МПа, подаются обратно в один или несколько компрессоров по рециркуляционному трубопроводу газа высокого давления, а газообразные компоненты, отделенные на второй стадии при абсолютном давлении, составляющем от 0,1 до 0,5 МПа подаются обратно на первую ступень в последовательности ступеней сжатия по рециркуляционному трубопроводу низкого давления; а полимерные компоненты, полученные полимеризацией, преобразуются в гранулы;

в котором, по меньшей мере, один предварительный нагреватель или послереакторный охладитель, реактор полимеризации и послереакторный охладитель состоят из труб длиной от 5 м до 25 м, которые соединены друг с другом напрямую или изгибами, а фланцы закрыты воздуховодом и воздух, пропускаемый через воздуховод, и воздух, выходящий из воздуховода, контролируются на концентрацию углеводородов.

В некоторых вариантах осуществления, реактор полимеризации представляет собой трубчатый реактор или каскад реакторов, включающий трубчатый реактор и производственную линию, содержащую: предварительный нагреватель и послереакторный охладитель; а

предварительный нагреватель; реактор полимеризации и послереакторный охладитель состоят из труб длиной от 5 м до 25 м, которые соединены друг с другом напрямую или изгибами, а фланцы закрыты воздуховодом и отличающийся тем, что воздух, пропускается через воздуховод, а воздух, выходящий из воздуховода, контролируются на концентрацию углеводородов.

В некоторых вариантах осуществления, реактор полимеризации представляет собой реактор автоклавного типа или каскад реакторов автоклавного типа и производственную линию, содержащую: предварительный охладитель или послереакторный охладитель, или предварительный охладитель и послереакторный охладитель, а

предварительный охладитель или послереакторный охладитель, или предварительный охладитель и послереакторный охладитель состоят из труб длиной от 5 м до 25 м, которые соединены друг с другом напрямую или изгибами, а фланцы закрыты воздуховодом и отличающийся тем, что воздух, пропускается через воздуховод, а воздух, выходящий из воздуховода, контролируется на концентрацию углеводородов.

В некоторых вариантах осуществления, по меньшей мере, 50% воздуховодов закрывает два или более фланцев.

В некоторых вариантах осуществления, воздуховод имеет отверстия снизу и сверху, а воздух переносится в результате естественной конвекции.

В некоторых вариантах осуществления, покидающий воздуховод воздух контролируется одним или несколькими ИК-датчиками с незамкнутым контуром или ИК-датчиком точечного типа.

В некоторых вариантах осуществления, покидающий воздуховод воздух контролируется матрицей из ИК-датчиков с незамкнутым контуром, которые функционируют в соответствии с избирательной логической системой.

В некоторых вариантах осуществления, программа стравливания аварийного давления запускается автоматически при обнаружении углеводородов в выходящем из воздуховода воздухе.

В некоторых вариантах осуществления, проводятся дополнительные измерения для обнаружения утечки углеводородов в окружающую обстановку производственной линии.

В некоторых вариантах осуществления, программа стравливания аварийного давления запускается автоматически при обнаружении углеводородов в выходящем из воздуховода воздухе или при обнаружении утечки углеводородов в окружающую обстановку производственной линии в ходе дополнительных измерений.

В некоторых вариантах осуществления, дополнительные измерения для обнаружения утечки углеводородов в окружающую обстановку производственной линии осуществляются путем использования ИК-датчиков с незамкнутым контуром, ИК-датчика точечного типа, ультразвуковых датчиков или их комбинаций.

В некоторых вариантах осуществления, дополнительные измерения по обнаружению утечки углеводородов в окружающую обстановку производственной линии включают мониторинг, по меньшей мере, одной из охлаждающих сред, которая охлаждает охладители ступеней сжатия, рубашки системы охлаждения реактора полимеризации, послереакторный охладитель или охладитель рециркуляционного трубопровода газа высокого давления на возникновение утечки мономеров или реакционной смеси в охлаждающую среду.

В некоторых вариантах осуществления, воздух пропускается через охлаждающую среду и затем подается в ИК-датчик точечного типа, способный обнаруживать углеводороды.

В некоторых вариантах осуществления, реактор полимеризации и, необязательно, дополнительные детали производственной линии устанавливаются в пределах защитного кожуха и отличающийся тем, что водная дренчерная система запускается автоматически параллельно с программой аварийного стравливания давления, причем водная дренчерная система образует в закрытом пространстве капельки диаметром от 25 мкм до 20 мм при обнаружении утечки мономеров или реакционной смеси, а подача капель осуществляется с минимальной интенсивностью подачи 10 л/мин на каждый м2 закрытого пространства.

В некоторых вариантах осуществления, паровая дренчерная система запускается автоматически параллельно с программой стравливания аварийного давления.

КРАТКОЕ ОПИСАНИЕ РИСУНКОВ

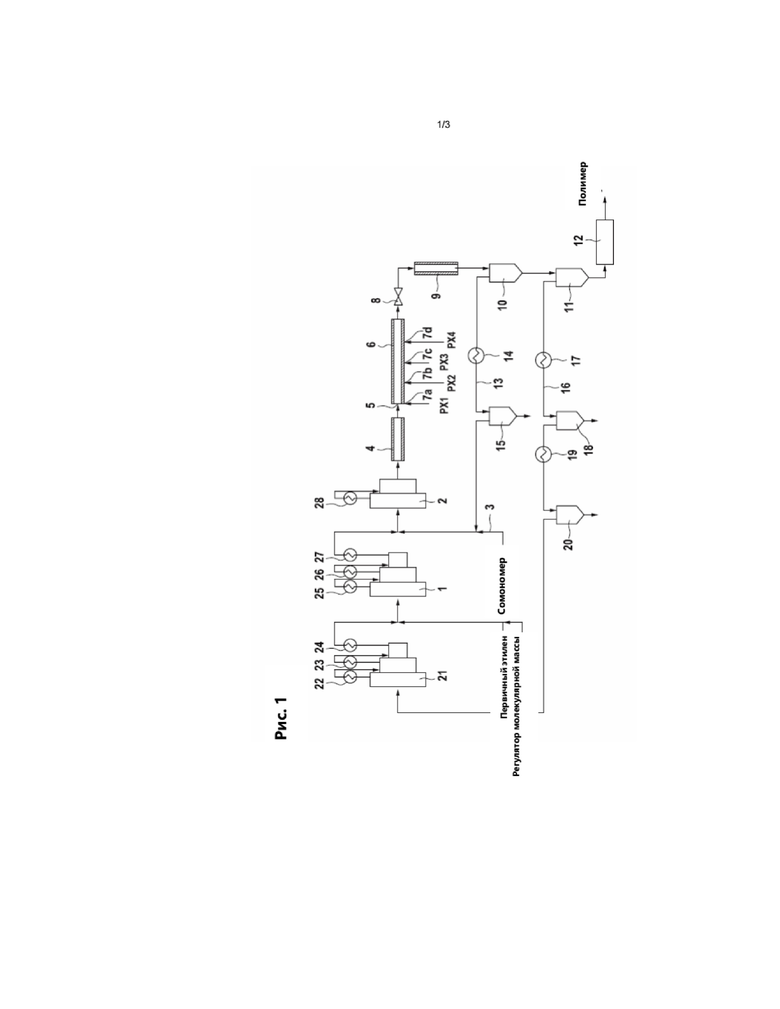

На Рисунке 1 представлено схематическое изображение установки для осуществления способа в соответствии с настоящим изобретением.

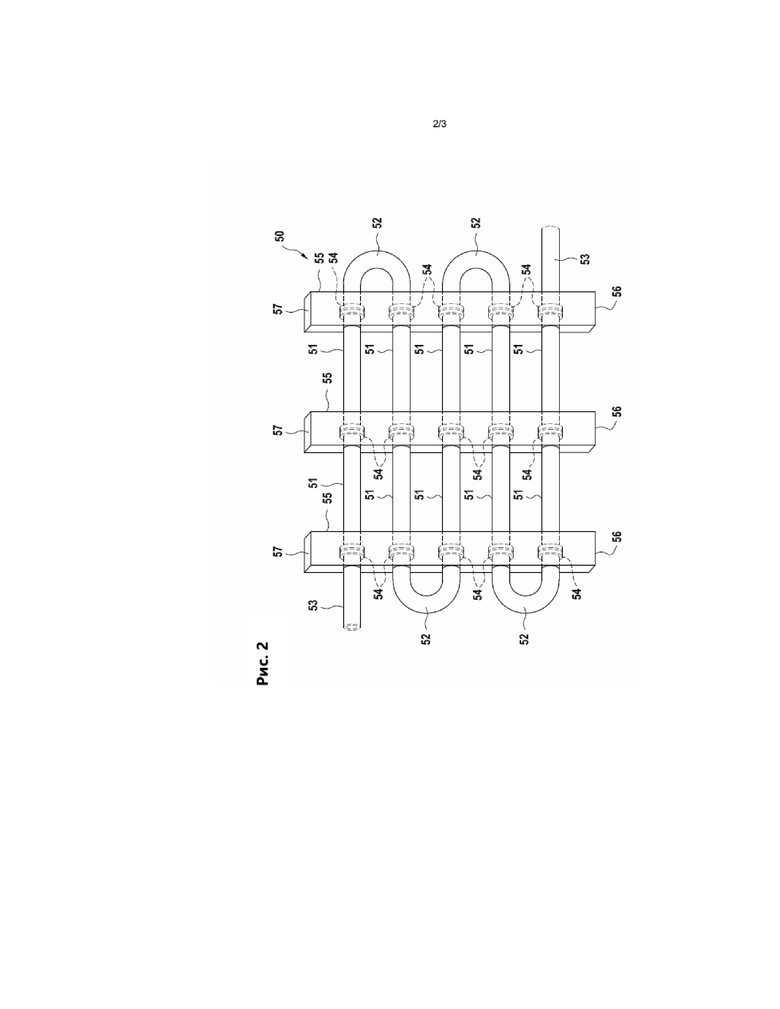

На Рисунке 2 представлено схематическое изображение воздуховода секции трубчатого реактора.

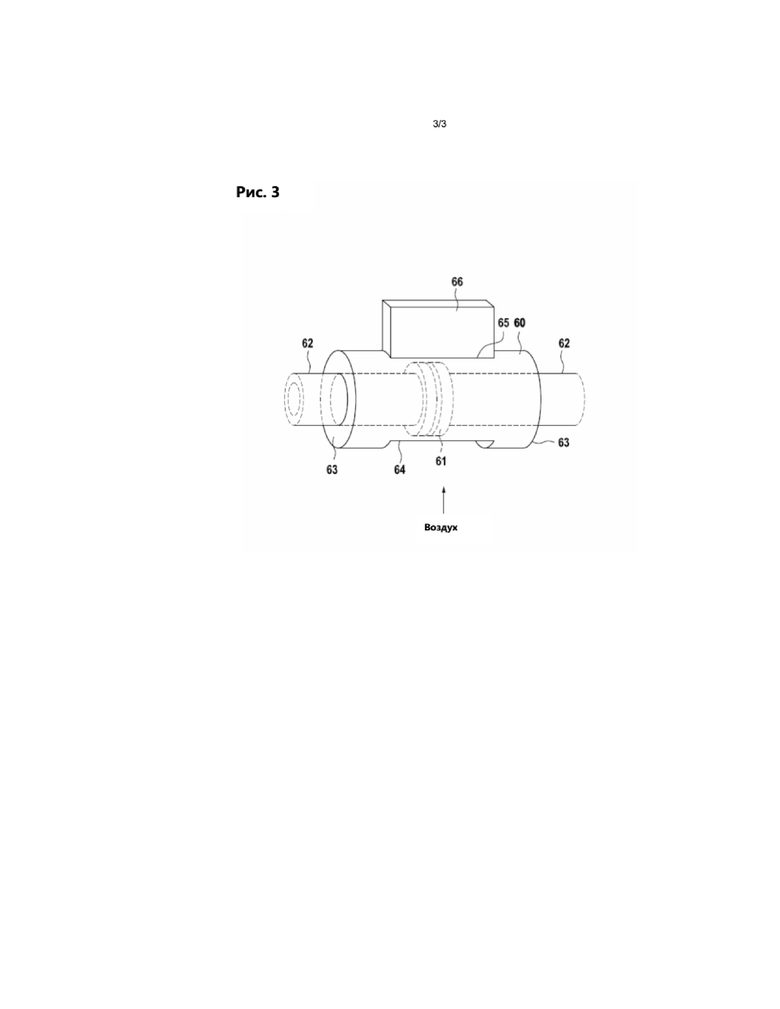

На Рисунке 3 представлено схематическое изображение элемента воздуховода, закрывающего один фланец трубчатого реактора.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Закрытие воздуховодом фланцев производственной линии для полимеризации этиленненасыщенных мономеров при давлении, составляющем от 110 МПа до 500 МПа, позволяет быстро и надежно обнаруживать утечку углеводородов через фланцы, поскольку утечка газа ограничивается объемом воздуховода, а концентрация выше порога обнаружения достигается быстрее, чем без воздуховода.

Описывается способ полимеризации или сополимеризации этиленненасыщенных мономеров в реакторе полимеризации непрерывного действия, который может представлять собой комбинацию реакторов полимеризации, при температуре от 100°C до 350°С и давлении от 110 МПа до 500 МПа. Особо описывается способ, в котором полимеризацию осуществляют на производственной линии; в которой мономеры доводят до давления полимеризации одним или несколькими компрессорами в последовательности ступеней сжатия; в которых смесь сжатого газа охлаждают после каждой ступени сжатия в охладителе ступени сжатия, а мономеры, находящиеся в сжатом состоянии, необязательно, пропускают через предварительный нагреватель или предварительный охладитель и переносят в реактор полимеризации; который необязательно охлаждается рубашками системы охлаждения, а реакционная смесь, полученная в ходе полимеризации и выходящая из реактора через клапан регулировки давления, необязательно, охлаждается в послереакторном охладителе; в котором реакционная смесь разделяется на полимерные и газообразные компоненты на двух или более стадиях; в которых газообразные компоненты, отделенные на первой стадии при абсолютном давлении, составляющем от 15 МПа до 50 МПа, подаются обратно в один или несколько компрессоров по рециркуляционному трубопроводу газа высокого давления, а газообразные компоненты, отделенные на второй стадии при абсолютном давлении, составляющем от 0,1 до 0,5 МПа подаются обратно на первую ступень в последовательности ступеней сжатия по рециркуляционному трубопроводу низкого давления; а полимерные компоненты, полученные полимеризацией, преобразуются в гранулы.

Полимеризация под высоким давлением предпочтительно представляет собой гомополимеризацию этилена или сополимеризацию этилена с одним или несколькими прочими мономерами, при условии, что эти мономеры сополимеризуемы с этиленом под высоким давлением при наличии свободных-радикалов. Примерами сополимеризуемых мономеров для использования в настоящем способе являются: α,β ненасыщенные С3-С8 карбоновые кислоты, в частности: малеиновая кислота, фумаровая кислота, итаконовая кислота, акриловая кислота, метакриловая кислота и кротоновая кислота; производные, ненасыщенных α,β-С3-С8 карбоновых кислот, например, ненасыщенные С3-С15 сложные эфиры карбоновой кислоты, в частности: сложные эфиры С1-С6 алифатических спиртов или их ангидриды, в частности: метил-метакрилат, этил-метакрилат, н-бутил-метакрилат или трет-бутил-метакрилат, метилакрилат, этилакрилат, н-бутилакрилат, 2-этилгексилакрилат, трет-бутилакрилат, метакриловой ангидрид, малеиновый ангидрид или итаконовый ангидрид; и 1-олефины, такие как пропен, 1-бутен, 1-пентен, 1-гексен, 1-октен или 1-децен. Кроме того, в качестве сомономеров могут использоваться винилкарбоксилаты, в частности, винилацетат. Особо пригодны в качестве сомономера: пропен, 1-бутен, 1-гексен, акриловая кислота, н-бутилакрилат, трет-бутилакрилат, 2-этилгексилакрилат, винилацетат или винилпропионат.

В случае сополимеризации, доля сомономера или сомономеров в реакционной смеси составляет от 1 до 50 мас.%, предпочтительно от 3 до 40 мас.% исходя из количества мономеров, то есть общего количества этилена и других мономеров. В зависимости от типа сомономера предпочтительной является подача сомономеров более чем через одну точку ввода в реакторе. Предпочтительной является подача сомономеров со стороны всасывания компрессора второй ступени.

Для целей настоящего изобретения, полимерами или полимерным сырьем являются вещества, которые содержат, по меньшей мере, две мономерных звена. Полимеры или полимерное сырье предпочтительно, представляют собой полиэтилены низкой плотности со средней молекулярной массой Mn более 20 000 г/моль. Термин «полиэтилен низкой плотности» охватывает гомополимеры этилена и сополимеры этилена. Способ, согласно настоящему раскрытию, может с успехом использоваться при получении олигомеров, парафинов и полимеров с молекулярной массой Mn менее 20 000 г/моль.

Способ по настоящему изобретению предпочтительно представляет собой радикальную полимеризацию, осуществляемую в присутствии инициаторов свободно-радикальной полимеризации. Возможными инициаторами запуска полимеризации в соответствующих зонах реакции являются любые вещества, производящие химические радикалы в условиях реактора полимеризации, например, кислород, воздух, азосоединения или пероксидные инициаторы полимеризации. В предпочтительном варианте осуществления изобретения полимеризацию осуществляют с использованием кислорода, поданного в виде чистого O2 или воздуха. В случае полимеризации с использованием кислорода, инициатор, как правило, сначала смешивают с этиленовым сырьем, а затем подают в реактор. В данном случае можно подавать поток, содержащий мономер и кислород, не только в начало реактора полимеризации, но также к одной или ряду точек вдоль реактора, создавая две или более зон реакции. Использование органических пероксидов или азосоединений в качестве инициаторов также представляет собой предпочтительный вариант осуществления настоящего изобретения. Примерами подходящих органических пероксидов являются: пероксиэфиры, пероксикетали, пероксикетоны и пероксикарбонаты, наприм., ди-2-этилгексилпероксидикарбонат, дициклогексилпероксидикарбонат, диацетилпероксидикарбонат, трет-бутилпероксиизопропилкарбонат, дивторбутилпероксидикарбонат, дитрет-бутилпероксид, дитрет-амил пероксид, дикумилпероксид, 2,5-диметил-2,5-дитрет-бутилпероксигексан, трет-бутилкумилпероксид, 2,5-диметил-2,5-дитрет-бутилпероксигекс-3-ин, 1,3-диизопропилмоногидропероксид или трет-бутилгидропероксид, дидеканоил пероксид, 2,5-диметил-2,5-ди-2-этилгексаноилпероксигексан, трет-амилперокси-2-этилгексаноат, дибензоилпероксид, трет-бутилперокси-2-этилгексаноат, трет-бутил-пероксидиэтилацетат, трет-бутил-пероксидиэтилизобутират, трет-бутил-перокси-3,5,5-триметилгексаноат, 1,1-дитрет-бутилперокси-3,3,5-триметилциклогексан, 1,1-дитрет-бутилпероксициклогексан, трет-бутилпероксиацетат, кумилпероксинеодеканоат, трет-амилпероксинеодеканоат, трет-амилпероксипивалат, трет-бутил пероксинеодеканоат, трет-бутил пермалеат, трет-бутил пероксипивалат, трет-бутилпероксиизононаноат, диизопропилбензолгидропероксид, кумолгидропероксид, трет-бутилпероксибензоат, метилизобутилкетонгидропероксид, 3,6,9-триэтил-3,6,9-триметилтрипероксоциклононан и 2,2-дитрет-бутилпероксибутан. Пригодны для использования алифатические азосоединения (диазины), азодикарбоновые сложные эфиры, азодикарбоновые динитрилы, такие как азобисизобутиронитрил и углеводороды, которые разлагаются на свободные радикалы и упоминаются в качестве инициаторов С-С, например производные 1,2-дифенил-1,2-диметилэтана и производные 1,1,2,2-тетраметилэтана. Можно использовать отдельные инициаторы или, предпочтительно, смеси различных инициаторов. Большой спектр инициаторов, в частности пероксидов, предлагается компанией «Akzo Nobel» под торговыми марками Trigonox® или Perkadox®.

Предпочтительные пероксидные инициаторы представляют собой: 1,1-дитрет-бутилпероксициклогесан, 2,2-дитрет-бутилпероксибутан, трет-бутилперокси-3,5,5-триметилгексаноат, трет-бутилпероксибензоат, 2,5-диметил-2,5-дитрет-бутилпероксигексан, трет-бутилкумилпероксид, дитрет-бутилпероксид и 2,5-диметилl-2,5-дитрет-бутилпероксигекс-3-ин, а особенно предпочтительными являются трет-бутилперокси-3,5,5-триметилгексаноат, ди-2-этилгексилпреоксидикарбрнат или трет-бутилперокси-2-этилгексаноат.

Инициаторы могут использоваться по отдельности или в виде смеси с концентрацией от 0,1 моль/т до 50 моль/т полученного полиэтилена, в частности от 0,2 моль/т до 20 моль/т в каждой зоне реакции. В предпочтительном варианте осуществления настоящего изобретения, инициатор полимеризации в присутствии свободных радикалов, подаваемых в зону реакции, представляет собой смесь, по меньшей мере, из двух различных азосоединений или органических пероксидов. В случае их использования предпочтительной является подача таких смесей инициаторов во все зоны реакции. Ограничений на количество различных катализаторов в такой смеси нет, но, тем не менее, предпочтительным является содержание в смеси от двух до шести катализаторов, а, в частности, двух, трех или четырех различных катализаторов. Особое предпочтение отдается использованию смесей инициаторов, обладающих различными температурами разложения.

Часто представляется выгодным использование инициаторов в растворенном состоянии. Примерами растворителей, используемых в данном изобретении, являются кетоны и алифатические углеводороды, в частности, октан, декан и изододекан, а также другие насыщенные С8-С 25 углеводороды. Растворы содержат инициаторы или смеси инициаторов в соотношении от 2 до 65 мас.%, предпочтительно от 5 до 40 мас.% и особенно предпочтительно, от 8 до 30 мас.%.

В процессе полимеризации при высоком давлении, молекулярная масса полимеров, подлежащих изготовлению, обычно меняется путем добавления модификаторов, которые действуют как регуляторы молекулярной массы. Примерами модификаторов, используемых в данном изобретении, являются: водород, алифатические и олефиновые углеводороды; например, пропан, бутан, пентан, гексан, циклогексан, пропен, 1-бутен, 1-пентен или 1-гексен; кетоны, например, ацетон, метилэтилкетон (2-бутанон), метилизобутилкетон, метилизоамилкетон, диэтилкетон или диамилкетон; альдегиды, например, формальдегид, ацетальдегид или пропионовый альдегид; и насыщенные алифатические спирты, например, метанол, этанол, пропанол, изопропанол или бутанол. Особое предпочтение отдается использованию насыщенных алифатических альдегидов, в частности, пропиональдегида или 1-олефинов, таких как пропен, 1-бутен или 1-гексен, или алифатических углеводородов, таких как пропан.

Полимеризация под высоким давлением осуществляется при давлении от 110 МПа до 500 МПа для полимеризации в трубчатом реакторе, предпочтительно при давлении от 160 МПа до 350 МПа, а особенно предпочтительно при давлении от 200 МПа до 330 МПа, а для полимеризации в реакторе автоклавного типа предпочтительно при давлении от 110 МПа до 300 МПа, и особенно предпочтительно давление от 120 МПа до 280 МПа. Температуры полимеризации в трубчатом реакторе составляют от 100°С до 350°С, предпочтительнее от 180°C до 340°C и более предпочтительно от 200°C до 330°C, а для полимеризации в реакторе автоклавного типа составляют предпочтительно от 110°C до 320°C и более предпочтительно от 120°C до 310°C.

Полимеризация может проводиться во всех типах реакторов высокого давления, подходящих для полимеризации под высоким давлением. Подходящими реакторами высокого давления, используемыми в данном изобретении, являются, например, трубчатые реакторы или реакторы автоклавного типа. Полимеризацию предпочтительно проводят в одном или нескольких трубчатых реакторах или в одном или нескольких автоклавных реакторах, или комбинации таких реакторов. В частности, в предпочтительном варианте осуществления настоящего изобретения, реактор полимеризации представляет собой трубчатый реактор.

Распространенными автоклавными реакторами высокого давления являются реакторы с мешалкой, у которых соотношение длины к диаметру равно от 2 до 30, предпочтительно от 2 до 20. Такие автоклавные реакторы имеют одну или несколько зон реакции, предпочтительно от 1 до 6 зон реакции и более предпочтительно от 1 до 4 зон реакции. Количество зон реакции зависит от числа отбойных перегородок мешалки, которые отделяют отдельные зоны смешения внутри автоклавного реактора. В производственных линиях, в которых полимеризацию или первую полимеризацию осуществляют в автоклавном реакторе, т. е. в производственных линиях, в которых единственным реактором полимеризации является автоклавный реактор, или в производственных линиях, в которых первый реактор каскада реакторов представляет собой автоклавный реактор, реакционная смесь из компрессоров обычно пропускается через предварительный охладитель перед входом в автоклавный реактор.

Соответствующие трубчатые реакторы представляют собой в основном длинные и толстостенные трубы, длина которых обычно составляет от 0,5 км до 4 км, предпочтительно от 1 км до 3 км и особенно от 1,5 км до 2,5 км. Внутренний диаметр труб, как правило, составляет примерно от 30 мм до 120 мм, предпочтительно от 60 мм до 100 мм. Предпочтительное соотношение длины к диаметру таких трубчатых реакторов составляет более 1000, предпочтительнее от 10 000 до 40 000 и особенно предпочтительно от 25 000 до 35 000. Предпочтительно трубчатый реактор состоит из труб длиной от 5 м до 25 м, более предпочтительно от 10 м до 22 м и особенно предпочтительно от 15 м до 20 м. Отдельные трубы трубчатого реактора предпочтительно имеют фланцевые соединения. Трубы также могут иметь фланцевое соединение с изгибом, предпочтительно с изгибом под углом 180°. Для экономии места такие изгибы под углом 180° предпочтительно имеют малый радиус, то есть предпочтительное соотношение R/do составляет 4 или менее, где «R» представляет собой радиус кривизны изгиба, а «do» является наружным диаметром трубы. В предпочтительном варианте осуществления настоящего изобретения фланцы располагаются таким образом, чтобы группы фланцев центрировались друг над другом. Предпочтительным является расположение такой группы фланцев поверх другой группы, которая имеет, по меньшей мере, два фланца, более предпочтительно от 3 до 100 фланцев и наиболее предпочтительно от 5 до 60 фланцев.

Предпочтительные трубчатые реакторы имеют, по меньшей мере, две реакционные зоны, предпочтительно от 2 до 6 реакционных зон и более предпочтительно от 2 до 5 реакционных зон. Количество реакционных зон определяется числом точек подачи инициатора. Такая точка подачи может, например, представлять собой точку ввода раствора азосоединений или органических пероксидов. Первичный инициатор добавляют в реактор, где он разлагается на свободные радикалы и инициирует дальнейшую полимеризацию. Теплота, образованная в результате реакции, повышает температуру реакционной смеси, поскольку тепла выделяется больше, чем отводится через стенки трубчатого реактора. Повышение температуры увеличивает скорость разложения инициаторов свободно-радикальной полимеризации и ускоряет полимеризацию до тех пор, пока не будет полностью использован инициатор свободно-радикальной полимеризации. После этого выделения тепла не происходит, и температура снова снижается, так как температура стенок реактора ниже температуры реакционной смеси. Соответственно, часть трубчатого реактора ниже по потоку от точки подачи инициатора, в которой повышается температура, представляет собой зону реакции, в то время как его другая часть, в которой температура снова снижается, представляет собой преимущественно зону охлаждения. Количество и тип добавляемых инициаторов свободно-радикальной полимеризации определяет повышение температуры и, соответственно, позволяет корректировать это значение. Как правило, повышение температуры устанавливается в диапазоне от 70°C до 170°C в первой зоне реакции и от 50°C до 130°C в последующих зонах реакции в зависимости от характеристик производимого продукта и конфигурации реактора. Предпочтительным является оснащение трубчатого реактора рубашками системы охлаждения для отвода тепла реакции. Более предпочтительно, чтобы все зоны реакции трубчатого реактора охлаждались рубашками системы охлаждения.

Сжатие состава реакционного газа до давления полимеризации осуществляется в одном или нескольких компрессорах в последовательности ступеней сжатия, где, предпочтительно, компрессор первой ступени сначала сжимает состав реакционного газа до давления от 10 МПа до 50 МПа, а компрессор второй ступени, который иногда называют компрессором сверхвысокого давления, затем дополнительно сжимает состав реакционного газа до давления полимеризации от 110 МПа до 500 МПа. Предпочтительным является использование многоступенчатых компрессоров в качестве компрессора первой ступени и компрессора второй ступени. Далее представляется возможным выделение одной или нескольких ступеней одного или обоих данных компрессоров и разделение их по отдельным компрессорам. Тем не менее, каскадная конфигурация из одного компрессора первой ступени и одного компрессора второй ступени используется для сжатия состава реакционного газа до давления полимеризации. В таких случаях компрессор первой ступени представляет собой основной компрессор. Тем не менее, он обычно представляет собой одну или несколько первых ступеней компрессора первой ступени, которые сжимают газ рециркуляции из сепаратора продукта низкого давления до давления подаваемого первичного этилена, в качестве подпорного компрессора, а затем только одна или несколько последующих ступеней работают в качестве компрессора первой ступени, хотя подпорный компрессор и последующие ступени являются частью одного устройства. После каждой стадии сжатия смесь сжатого газа охлаждают охладителем ступени сжатия для удаления теплоты от теплового эффекта сжатия. Обычно охладители ступени сжатия функционируют таким образом, что температура смесей сжатого газа составляет ниже 130°C.

В предпочтительном варианте осуществления настоящего изобретения, производственная линия содержит вверх по потоку от трубчатого реактора предварительный нагреватель для нагрева состава реакционного газа до температуры, способной инициировать реакцию полимеризации. Предпочтительно предварительный нагреватель состоит из труб длиной от 5 м до 25 м, более предпочтительно от 10 м до 22 м и особенно предпочтительно от 15 м до 20 м. Отдельные трубы предварительного нагревателя предпочтительно имеют фланцевые соединения. Трубы также могут иметь фланцевое соединение с изгибом, предпочтительно с изгибом под углом 180°. Для экономии места такие изгибы под углом 180° предпочтительно имеют малый радиус, то есть предпочтительное соотношение R/do составляет 4 или менее. В предпочтительном варианте осуществления настоящего изобретения фланцы располагаются таким образом, чтобы группы фланцев центрировались друг над другом. Предпочтительным является расположение такой группы фланцев поверх другой группы, которая имеет, по меньшей мере, два фланца, более предпочтительно от 3 до 50 фланцев и наиболее предпочтительно от 5 до 30 фланцев.

В предпочтительном варианте осуществления настоящего изобретения, весь состав реакционного газа из компрессора второй ступени подается через предварительный нагреватель на вход трубчатого реактора. В другом предпочтительном варианте осуществления, только часть состава реакционного газа из компрессора второй ступени подается через предварительный нагреватель на вход трубчатого реактора, а оставшаяся часть состава реакционного газа из компрессора второй ступени, подается в виде одного или нескольких боковых потоков в трубчатый реактор ниже по потоку от входа в трубчатый реактор. В таком варианте от 30 до 90 мас.%, более предпочтительно от 40 до 70 мас.%, состава реакционного газа из компрессора второй ступени, подаются на вход трубчатого реактора, а от 10 до 70 мас.%, более предпочтительно от 30 до 60 мас.% состава реакционного газа из компрессора второй ступени, подаются в виде одного или нескольких боковых потоков в трубчатый реактор ниже по потоку от входа в трубчатый реактор.

Производственная линия для осуществления полимеризации по настоящему изобретению содержит, помимо реактора полимеризации, два или более рециркуляционных трубопровода газа для повторного использования непрореагировавших мономеров в ходе реакции полимеризации. Реакционная смесь, полученная в реакторе полимеризации, направляется в первый сепаратор, часто называемый сепаратор продукта высокого давления, и разделяется на газовую фракцию и жидкую фракцию при абсолютном давлении от 15 МПа до 50 МПа. Газовая фракция отбирается из первого сепаратора и подается по рециркуляционному трубопроводу газа высокого давления на сторону всасывания компрессора второй ступени. В рециркуляционном трубопроводе газа высокого давления, газ обычно очищают несколькими последовательными стадиями очистки от нежелательных компонентов, таких как захваченный полимер или олигомеры. Жидкая фракция отбирается из первого сепаратора, все еще содержащего растворенные мономеры, такие как этилен и сомономеры в количестве от 20 до 40 мас.%, и направляется во второй сепаратор, часто называемый сепаратор продукта низкого давления, и далее разделяется при пониженном абсолютном давлении в диапазоне от 0,1 до 0,5 МПа на полимерные и газообразные компоненты. Газовая фракция отбирается из второго сепаратора и подается по рециркуляционному трубопроводу газа низкого давления в компрессор первой ступени, предпочтительно в самую первую ступень. Кроме того, рециркуляционный трубопровод газа низкого давления, включает в себя несколько стадий очистки газа от нежелательных компонентов. Производственная линия может дополнительно содержать дополнительные стадии разделения для отделения дополнительных газообразных фракций от реакционных смесей и дополнительные рециркуляционные трубопроводы газа для подачи таких дополнительных газообразных фракций, содержащих непрореагировавшие мономеры, в один из компрессоров, например, между первой стадией разделения и второй стадией разделения, работающий при промежуточном давлении.

Предпочтительным является сжатие оборотного газа, поступающего по рециркуляционному трубопроводу низкого давления, на компрессоре первой ступени до давления потока первичного сырья этиленненасыщенных мономеров, предпочтительно этилена, а затем его смешивание с потоком первичного газа и дополнительное сжатие уже смешанных газов в компрессоре первой ступени при давлении от 10 МПа до 50 МПа. Предпочтительно компрессор первой ступени включает в себя пять или шесть ступеней сжатия: две или три до добавления потока первичного газа; и две или три после добавления потока первичного газа. Компрессор второй ступени предпочтительно содержит две ступени: первую ступень, сжимающую газ примерно от 30 МПа до 120 МПа; и вторую ступень, дополнительно сжимающую газ от примерно 120 МПа до конечного давления полимеризации.

Давление внутри реактора полимеризации предпочтительно контролируется клапаном регулировки давления, который расположен на выходе из реактора полимеризации, и через который реакционная смесь покидает реактор. Клапан регулировки давления может представлять собой любой клапанный механизм, который пригоден для снижения давления реакционной смеси, выходящей из реактора, до давления в первом сепараторе.

В предпочтительном варианте осуществления настоящего изобретения, производственная линия содержит ниже по потоку от реактора полимеризации послереакторный охладитель для охлаждения реакционной смеси. Послереакторный охладитель может располагаться выше по потоку от клапана регулировки давления или послереакторный охладитель может располагаться ниже по потоку от клапана регулировки давления. Предпочтительным является расположение послереакторного охладителя ниже по потоку от клапана регулировки давления. Предпочтительно послереакторный охладитель состоит из труб длиной от 5 м до 25 м, более предпочтительно от 10 м до 22 м и особенно предпочтительно от 15 м до 20 м. Отдельные трубы трубчатого реактора предпочтительно имеют фланцевые соединения. Трубы также могут иметь фланцевое соединение с изгибом, предпочтительно с изгибом под углом 180°. Для экономии места такие изгибы под углом 180° предпочтительно имеют малый радиус, то есть предпочтительное соотношение R/do составляет 4 или менее. В предпочтительном варианте осуществления настоящего изобретения фланцы располагаются таким образом, чтобы группы фланцев центрировались друг над другом. Предпочтительным является расположение такой группы фланцев поверх другой группы, которая имеет, по меньшей мере, два фланца, более предпочтительно от 3 до 80 фланцев и наиболее предпочтительно от 5 до 60 фланцев.

Полученные в ходе полимеризации полимерные компоненты в конце превращают в гранулы, как правило, такими устройствами как экструдеры или грануляторы.

На Рисунке 1 представлено схематическое изображение производственной линии для полимеризации этиленненасыщенных мономеров, содержащей в трубчатый реактор непрерывного действия.

Первичный этилен, обычно находящийся под давлением 1,7 МПа, сначала сжимают до давления около 30 МПа компрессором первой ступени (1), а затем сжимают до давления реакции примерно в 300 МПа компрессором второй ступени (2). Регуляторы молекулярной массы (CTA) могут добавляться в компрессор первой ступени (1) вместе с первичным этиленом. Сомономер может добавляться вверх по потоку от компрессора второй ступени (2) по трубопроводу (3). Реакционная смесь, выходящая из компрессора первой ступени (2), подается в предварительный нагреватель (4), где реакционную смесь предварительно нагревают до температуры начала реакции, составляющую от 120°С до 220°С, а затем подают на вход (5) трубчатого реактора (6).

Трубчатый реактор (6) в основном представляет собой длинную, толстостенную трубу с рубашкой системы охлаждения для отбора через контур охлаждения (не показан) выделяющегося в ходе реакции реакционной смеси тепла.

Трубчатый реактор (6), показанный на Рисунке 1, имеет четыре пространственно разнесенных точки ввода инициатора (7a), (7b), (7c) и (7d) для подачи инициаторов или смесей инициаторов PX1, PX2, PX3 и PX4 в реактор и, соответственно, в четыре зоны реакции. После подачи в трубчатый реактор подходящих инициаторов свободно-радикальной полимеризации, которые разлагаются при температуре реакционной смеси, начинается реакция полимеризации.

Реакционная смесь отбирается из трубчатого реактора (6) через клапан (8) регулировки давления и поступает в послереакторный охладитель (9). После этого полученный полимер отделяют от непрореагировавшего этилена и других низкомолекулярных соединений (мономеров, олигомеров, полимеров, добавок, растворителей и т.д.) в первом сепараторе (10) и втором сепараторе (11), и выгружают в экструдер и гранулятор (12).

Этилен и сомономеры, отделенные в первом сепараторе (10), подаются обратно на вход в верхней части трубчатого реактора (6) по контуру высокого давления (13) при 30 МПа. Отделенное в контуре высокого давления (13) от реакционной смеси газообразное вещество сначала очищается от других примесей, по меньшей мере, на одной стадии очистки, а затем добавляется в поток мономера между компрессором первой ступени (1) и компрессором второй ступени (2). На Рисунке 1 показана одна стадии очистки, состоящая из теплообменника (14) и сепаратора (15). Однако можно осуществлять несколько стадий очистки. В контуре высокого давления (13) обычно отделяют парафины.

Этилен, отделенный во втором сепараторе (11), который дополнительно включает в себя, среди прочего, основную часть низкомолекулярных продуктов полимеризации (олигомеры) и растворитель, обрабатывают в контуре низкого давления (16) при абсолютном давлении от 0,1 до 0,5 МПа в нескольких сепараторах с теплообменником, установленным между каждым из сепараторов. На Рисунке 1 представлены две стадии очистки, состоящие из теплообменников (17) и (19) и сепараторов (18) и (20). Однако можно использовать только одну стадию очистки или, предпочтительно, более двух стадий очистки. В контуре низкого давления (16) обычно отделяют масла и парафины.

Этилен, прошедший контур низкого давления (16), подается в подпорный компрессор (21), сжимается примерно до 4 МПа и направляется в компрессор первой ступени (1). Подпорный компрессор (21) и первичный компрессор (1) предпочтительно являются частью одного компрессора низкого давления, т.е. одного устройства, питаемого от одного двигателя. Газовые смеси, сжатые на отдельных стадиях подпорного компрессора (21), компрессора первой ступени (1) и компрессора второй ступени (2) охлаждаются после каждой стадии с помощью теплообменников (22), (23), (24), (25), (26), (27) и (28).

В соответствии с настоящим изобретением, допускается использование различных схем компоновки трубчатого реактора полимеризации. Представляется полезным добавлением мономеров не только на вход трубчатого реактора, но и их предпочтительная подача в охлажденном состоянии в несколько различных участков реактора. Это предпочтительно осуществлять в начале последующих зон реакции и, в особенности при использовании кислорода или воздуха в качестве инициаторов, которые обычно добавляются в поток мономера в компрессоре первой ступени.

Способ по настоящему изобретению характеризуется тем, что, по меньшей мере, один предварительный нагреватель или послереакторный охладитель, реактор полимеризации и послереакторный охладитель состоят из труб длиной от 5 м до 25 м, которые соединены друг с другом напрямую или изгибами, а фланцы закрыты воздуховодом и воздух, пропускаемый через воздуховод, и воздух, выходящий из воздуховода, контролируются на концентрацию углеводородов.

В предпочтительном варианте осуществления настоящего изобретения, реактор полимеризации представляет собой трубчатый реактор или каскад реактора, включающий трубчатый реактор и производственную линию, содержащую: предварительный нагреватель и после реакторный охладитель, причем предварительный нагреватель, реактор полимеризации и послереакторный охладитель состоят из труб длиной от 5 м до 25 м, которые соединены друг с другом напрямую или изгибами, а фланцы закрыты воздуховодом и воздух, пропускаемый через воздуховод, и воздух, выходящий из воздуховода, проверяется на концентрацию углеводородов.

В другом предпочтительном варианте осуществления настоящего изобретения, реактор полимеризации представляет собой реактор автоклавного типа или каскад автоклавных реакторов, и производственную линию, содержащую: предварительный охладитель или после реакторный охладитель, или предварительный охладитель и послереакторный охладитель, и предварительный охладитель или после реакторный охладитель, или предварительный охладитель и послереакторный охладитель, состоящие из труб длиной от 5 м до 25 м, которые соединены друг с другом напрямую или изгибами, а фланцы закрыты воздуховодом и воздух, пропускаемый через воздуховод, и воздух, выходящий из воздуховода, проверяется на концентрацию углеводородов.

Предпочтительным является закрытие воздуховодом всех фланцев производственной линии. Также возможно закрытие каждого из фланцев отдельным воздуховодом. Предпочтительным является закрытие, по меньшей мере, 50% воздуховодов, двух или более фланцев, а более предпочтительно закрытие каждым воздуховодом двух или более фланцев. Особенно предпочтительным является, чтобы каждый воздуховод закрывал от 2 до 100 фланцев, более предпочтительно от 3 до 80 фланцев и особенно предпочтительно от 5 до 60 фланцев. Предпочтительно, чтобы группа фланцев, расположенных одна поверх другой, закрывалась одним воздуховодом. Предпочтительной является вертикальная ориентация воздуховода с отверстиями внизу и вверху и выходом воздуха, который нагревается горячими фланцами и поднимается за счет естественной конвекции, и выходит через верх воздуховода. Также возможно наличие у воздуховода двух или более «колен», которые закрывают группы вертикально расположенных фланцев, а поверх находящихся в самой высокой точке закрытых фланцев, «колена» сводятся в один воздуховод.

Воздуховод может иметь любую подходящую форму, которая окружает фланцы и позволяет пропускать газ через конструкцию. Предпочтительно воздуховоды представляют собой закрытые конструкции, однако допускается, что конструкция воздуховода имеет не только одно отверстие для входа воздуха и одно отверстие для выхода воздуха из воздуховода, но также и открытую с одной стороны конструкцию воздуховода, например, с U-образным профилем, которая открыта в сторону примыкающей стены, если фланцы расположены вблизи этой стены.

Поскольку фланцы производственной линии имеют более высокую температуру, чем воздух, поступающий из окружающей среды, то воздух нагревается и поднимается вверх за счет естественной конвекции. Чем раньше просочившийся газ достигнет обнаруживающего устройства, тем меньше период времени для обнаружения утечки. В предпочтительном варианте осуществления настоящего изобретения, стенки воздуховода изолируются, чтобы минимизировать потери тепла в атмосферу и максимизировать скорость восходящего потока воздуха.

Еще одной возможностью переноса газа через закрытую конструкцию является использование вентиляторов или воздуходувок. Это позволяет использовать воздуховоды, которые не имеют вертикальной ориентации. Однако предпочтительной является естественная конвекция или естественная конвекция в сочетании с использованием вентиляторов или воздуходувок для переноса воздуха через воздуховоды с вертикальной ориентацией. При использовании вентиляторов или воздуходувок для подачи воздуха или поддержания естественной конвекции, следует избегать ситуаций, при которых объем воздуха, продуваемого через воздуховоды настолько велик, что происходит сильное разбавление газа и его концентрация остается ниже порога обнаружения.

На Рисунке 2 представлено предпочтительное расположение воздуховодов, где в секции (50) трубчатого реактора пять пар труб (51) расположены друг над другом и соединены изгибами (52). Эта секция (50) трубчатого реактора соединена с другими частями реактора трубами (53). Фланцы (54) расположены друг над другом и закрыты тремя воздуховодами (55), которые открыты в нижней части (56) и в верхней части (57), и в которых воздух переносится за счет естественной конвекции и выходит в верхней части (57) из воздуховода (55).

Назначение воздуховода состоит в направлении утечки газа в систему обнаружения газа и минимизации разбавления облака просочившегося газа. Таким образом, чем меньше пространство между фланцами и стенками воздуховода, тем выше концентрация этилена в восходящем воздухе. Высокая концентрация подлежащего обнаружению газа является решающей, поскольку порог обнаружения будет превышен быстрее, чем при более разбавленном облаке газа. Поэтому предпочтительной является конструкция воздуховода наилучшим образом прилегающая к фланцам и не препятствующая восходящему потоку.

На Рисунке 3 представлена предпочтительная конструкция элемента (60) воздуховода для одного фланца с минимальным внутренним объемом. Элемент (60) воздуховода имеет цилиндрический профиль и закрывает фланец (61), соединяющий две трубы (62). Элемент (60) воздуховода имеет две боковые стенки (63), каждая из которых имеет круглое отверстие для прохода труб (62) равное диаметру труб (62). Элемент (60) воздуховода дополнительно имеет прямоугольное отверстие (64) в нижней части и прямоугольное отверстие (65) в верхней части. Элемент (60) воздуховода может соединяться с идентичными конструктивными элементами, расположенными сверху или снизу с помощью прямоугольных соединительных элементов (66), установленных в отверстиях (64) и (65). Воздух может поступать снизу в элемент (60) воздуховода, покидать элемент (60) воздуховода через отверстие (64) и переноситься за счет естественной конвекции через соединительные элементы (66) в установленные выше дополнительные элементы воздуховода.

Мониторинг воздуха, покидающего воздуховод, может осуществляться подходящими устройствами обнаружения углеводородов. Предпочтительно мониторинг воздуха, покидающего воздуховод, осуществляется инфракрасными обнаруживающими устройствами, например, ИК-датчиками точечного типа или ИК-датчиками с незамкнутым контуром.

ИК-датчики представляют собой спектрометрические датчики, которые часто используются в качестве датчиков газа. ИК-датчики функционируют исходя из того, что инфракрасное (ИК) излучение определенной длины волны по-разному поглощается различными веществами, например, разными газами. Углеводородные газы особенно пригодны для контроля с помощью измерений ИК-излучения из-за сильной способности поглощать ИК-излучение на длинах волн, составляющих от 3000 до 2750 см-1. ИК-датчики обычно содержат инфракрасный источник (лампу), оптический фильтр, который избирательно передает ИК-излучение с разными длинами волн и приемник инфракрасного излучения. ИК-излучение, имеющее длину волны, которая является точно установленной для вещества подлежащего обнаружению, направляется через образец в направлении детектора, который измеряет затухание, как правило, относительно опорного пучка без учета поглощения. Такие ИК-датчики часто используются для измерения концентрации газа. Для обнаружения горючих газов обычно используются два типа ИК-датчиков: ИК-датчики точечного типа и ИК-датчики с незамкнутым контуром. ИК-датчики точечного типа измеряют ослабление ИК-излучения в пробоотборной камере, находящейся в ИК-датчике точечного типа. ИК-датчики с незамкнутым контуром имеют отдельный источник инфракрасного излучения и обнаруживающее устройство, а луч ИК-излучения обычно проходит от нескольких метров до нескольких сотен метров, прежде чем достичь ИК-датчика.

Для мониторинга концентрации углеводородов в выходящем из воздуховода воздухе, предпочтительным является использование одного или нескольких ИК-датчиков с незамкнутым контуром или ИК-датчика точечного типа.

При использовании ИК-датчиков с незамкнутым контуром для мониторинга воздуха выходящего из воздуховода, возможно оснащение каждого воздуховода одним или несколькими ИК-датчиками с незамкнутым контуром, предназначенными для мониторинга воздуха, выходящего только из одного воздуховода. Предпочтительным является размещение ИК-датчиков с незамкнутым контуром таким образом, чтобы каждый ИК-датчик с незамкнутым контуром осуществлял мониторинг воздуха, выходящего более чем из одного воздуховода. Более предпочтительным является размещение ИК-датчиков с незамкнутым контуром в матрице, в которой, по меньшей мере, 50% ИК-датчиков с незамкнутым контуром осуществляют мониторинг воздуха, выходящего из двух или более воздуховодов, а каждый поток воздуха, выходящий из воздуховода подвергается мониторингу, по меньшей мере, тремя ИК-датчиками с незамкнутым контуром. Это позволяет ИК-датчикам с незамкнутым контуром, осуществляющим мониторинг одного воздуховода, функционировать в соответствии с избирательной логической системой.

В контексте настоящего изобретения, функционирование группы ИК-датчиков в соответствии с избирательной логической системой означает, что для подтверждения присутствия углеводородов, по меньшей мере, заранее заданное число ИК-датчиков из соответствующей группы ИК-датчиков должно обнаружить присутствие углеводородов. Предпочтительно это заранее заданное число равняется двум. Это означает, что для группы ИК-датчиков, имеющих два обнаруживающих устройства, оба ИК-датчика должны определить присутствие углеводородов, чтобы подтвердить обнаружение углеводородов, следовательно, такая группа функционирует в соответствии с логикой два из двух (2oo2). В группе ИК-датчиков точечного типа, функционирующих в соответствии с логикой 2oo2, ИК-датчики точечного типа предпочтительно размещаются ближе друг к другу таким образом, чтобы расстояние между двумя ИК-датчиками точечного типа составляло не более 3 метров. Для группы ИК-датчиков, имеющих три обнаруживающих устройства, это означает, что, по меньшей мере, два из трех ИК-датчиков должны определить присутствие углеводородов, чтобы подтвердить обнаружение углеводородов, следовательно, такая группа функционирует в соответствии с логикой два из трех (2oo3). Для группы ИК-датчиков, имеющих N обнаруживающих устройства, это означает, что, по меньшей мере, два из N ИК-датчиков должны определить присутствие углеводородов, чтобы подтвердить обнаружение углеводородов, следовательно, такая группа функционирует в соответствии с логикой два из N (2ooN). В случае больших групп ИК-датчиков точечного типа дополнительно можно использовать логику 3ooN, 4ooN или XooN.

Использование ИК-датчиков с незамкнутым контуром для мониторинга воздуха, выходящего из воздуховода, обладает некоторым преимуществом, заключающимся в том, что утечка будет обнаружена с высокой вероятностью, даже если воздуховод будет поврежден, например, в результате большого выброса газа с высокой скоростью. Это связано с тем, что ИК-датчики с незамкнутым контуром осуществляют измерения не только в зоне над выходами воздуховодов, но и по всему пути обнаружения, а большое облако газа, выходящее из поврежденного воздуховода, с высокой вероятностью пересечет данный путь.

В другом варианте мониторинга воздуха, выходящего из воздуховода, используется ИК-датчик точечного типа. Предпочтительно ИК-датчик точечного типа снабжается отсасывающим патрубком, куда воздух поступает из участка близкого к отверстию, через которое воздух выходит из воздуховода. Отсасывающий патрубок представляет собой приспособление, которое переносит воздух из определенного участка в обнаруживающее устройство, например, в ИК-датчик точечного типа. Предпочтительно воздух переносится по отсасывающему патрубку с помощью эжектора или любого другого типа насоса. Также существует возможность использования одного ИК-датчика точечного типа для мониторинга двух или более воздуховодов. Существует возможность объединения двух или более отсасывающих патрубков и мониторинг концентрации углеводородов в объединенном воздухе. Существует дополнительная возможность последовательного мониторинга воздуха поступающего из двух или более отсасывающих патрубков. Также можно использовать мультиплексор, который осуществляет, через заранее заданные интервалы времени, переключения между отсасывающими патрубками, идущими из различных воздуховодов. Использование отсасывающего патрубка для подачи в ИК-датчик точечного типа воздуха, поступающего из воздуховода, дает преимущество, состоящее в охлаждении воздуха до поступления в ИК-датчик точечного типа. В предпочтительном варианте осуществления настоящего изобретения, отсасывающие патрубки снабжаются влагоотделителями для удаления воды из воздуха, которая может появиться в результате конденсации или утечки охлаждающей воды, до его поступления в ИК-датчик точечного типа.

Мониторинг выходящего из воздуховода воздуха на концентрацию углеводородов проводится для обнаружения присутствия углеводородов в этом воздухе после возникновения утечки через один из фланцев. В контексте настоящего раскрытия, обнаружение присутствия углеводородов означает, что измеренная концентрация углеводородов поднимается выше заранее заданного порогового значения. Данное пороговое значение может предпочтительно составлять определенную пропорцию нижнего предела взрывоопасной концентрации (LEL), т. е. наименьшую концентрацию газа или пара в воздухе, способную вызвать вспышку в присутствии источника воспламенения. Подходящим пороговым значением может быть, например, значение в 20% LEL. Это означает, что группа ИК-датчиков точечного типа, функционирующих в соответствии с избирательной логической системой 2ooN, подтвердит присутствие углеводородов, когда второй ИК-датчик точечного типа из группы ИК-датчиков точечного типа определит концентрацию углеводородов, которая превышает 20% LEL.

Одной из возможных реакций при обнаружении присутствия углеводородов в воздухе, выходящем из одного из воздуховодов, является подача аварийного сигнала. Предпочтительным является автоматический запуск программы стравливания аварийного давления при обнаружении углеводородов в выходящем из воздуховода воздухе. Программа аварийного стравливания давления представляет собой предварительно реализованную процедуру, в которой вся установка полимеризации или только отдельные части установки полимеризации подвергаются сбросу давления или частичному сбросу давления, и прерыванию технологического процесса полимеризации. Для выпуска содержимого реактора в атмосферу, включая предварительный подогреватель и послереакторный охладитель, а также содержимое компрессора второй ступени, включая рециркуляционный трубопровод газа высокого давления и сепаратор продукта высокого давления, производственная линия оснащается одним или несколькими аварийными клапанами сброса давления. Эти аварийные клапаны сброса давления предпочтительно устанавливаются вдоль трубчатого реактора или в рециркуляционный трубопровод газа высокого давления, или вдоль трубчатого реактора и в рециркуляционный трубопровод газа высокого давления. Сброс давления из реактора полимеризации может осуществляться через один или несколько аварийных клапанов сброса давления или через клапан регулировки давления или сочетанием аварийных клапанов сброса давления и клапана регулировки давления. Предпочтительно сброс давления из реактора полимеризации осуществляется через один или несколько аварийных клапанов сброса давления.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения, реактор полимеризации и, необязательно, дополнительные детали производственной линии устанавливаются в защитном кожухе. По соображениям безопасности такой защитный кожух, который обычно изготавливается из бетона и часто называется «бассейном реактора», окружает реактор полимеризации и другие детали производственной линии, которые подвергаются воздействию высокого давления. Защитный кожух защищает окружающие зоны, в частности, от избыточного давления, излучений и ударных воздействий в случае воспламенения при случайном выбросе этилена или других углеводородов. Такие защитные кожуха предпочтительно открыты сверху. Предпочтительно не только реактор полимеризации, но и клапан регулировки давления, сепаратор отделения продукта под высоким давлением и, при наличии, предварительный нагреватель или предварительный охладитель и послереакторный охладитель монтируются внутри защитного кожуха.

Предпочтительно запуск водной дренчерной системы происходит автоматически при обнаружении утечки мономеров или реакционной смеси в пределах зоны, закрытой защитным кожухом. Водная дренчерная система подает в закрытое пространство капли, имеющие диаметр от 25 мкм до 20 мм с минимальной интенсивностью подачи 10 л/мин на каждый м2 закрытого пространства. Это означает, что количество жидкости, поданное этими каплями диаметром от 25 мкм до 20 мм, составляет, по меньшей мере, 10 л/мин на каждый м2 закрытого пространства. Предпочтительно, водная дренчерная система подает действующие капли воды, имеющие диаметр от 200 мкм до 5 мм, и более предпочтительно подает действующие капли воды, имеющие диаметр от 300 мкм до 4 мм.

Предпочтительно минимальная интенсивность подачи действующих капель воды составляет 14 л/мин на каждый м2 закрытого пространства и более предпочтительно составляет 18 л/мин на каждый м2 закрытого пространства.

Для равномерного распределения капель в защитном кожухе капли подаются, по меньшей мере, на 10% закрытого пространства, предпочтительно, по меньшей мере, на 50% закрытого пространства и более предпочтительно, по меньшей мере, на 90% закрытого пространства. Капли могут образовываться путем распыления внутри защитного кожуха, по меньшей мере, через 1 сопло на каждые 10 м2 закрытого пространства, более предпочтительно, по меньшей мере, через 3 сопла на каждые 10 м2 закрытого пространства и особенно предпочтительно, по меньшей мере, через 5 сопел на каждые 10 м2 закрытого пространства.

Диаметр капель, поданных в зону, закрытую защитным кожухом, определяется, например, с помощью лазерных измерителей дождевых капель, функционирующих в соответствии с принципом гашения. Для расчета интенсивности подачи капель, имеющих диаметр в выбранном диапазоне, определяется общая интенсивность подачи жидкости и умножается на соотношение генерированного объема капель, имеющих диаметр в выбранном диапазоне, к объему всех капель, генерированных при распылении жидкости в защитный кожух.

Завеса из капель в соответствии со способом по настоящему изобретению способна эффективно уменьшить избыточное давление в случае вспышки. По мнению авторов настоящего изобретения, капли, имеющие диаметр от 25 мкм до 200 мкм, более предпочтительно от 25 мкм до 100 мкм, особенно пригодны для смягчения эффекта вспышки. Эти небольшие капли обладают большим соотношением поверхности к объему. Поэтому эти небольшие капли очень быстро испаряются, когда они подвергаются воздействию температурной волны от вспышки. Для испарения воды требуется значительное количество энергии, поглощающее энергию вспышки, что снижает степень опасности. Следовательно, уменьшается избыточное давление в защитном кожухе и давление, действующее на стенки кожуха.

Соответственно, в предпочтительном варианте осуществления настоящего изобретения, генерируются капли, имеющие диаметр от 25 мкм до 200 мкм, и подаются в закрытое пространство. Для противопожарной защиты, в зданиях устанавливаются системы пожаротушения тонкораспыленной водой под высоким давлением. Этим системам необходимо устройство, создающее давление, напр., насос для подачи воды под давлением, обычно превышающим 3,5 МПа, к соплам специальной конструкции. Эти сопла сконструированы таким образом, что образуют очень небольшие капли, обычно имеющие диаметр от 25 мкм до 200 мкм.

Согласно другому предпочтительному варианту осуществления настоящего изобретения, капли диаметром от 200 мкм до 20 мм подаются в закрытое пространство. Авторы настоящего изобретения считают, что такие капли способны также смягчать последствия вспышки и поглощать энергию избыточных давлений. В случае вспышки капли диаметром более 200 мкм деформируются волной давления до такой степени, что разрушаются и образуют множество мелких капель диаметром менее 100 мкм. Эти мелкие капли способны эффективно смягчать последствия вспышки.

Согласно предпочтительному варианту осуществления настоящего изобретения, водная дренчерная система функционирует за счет подачи воды. Таким образом, капли воды, имеющие диаметр от 25 мкм до 20 мм, распыляются в закрытое пространство. Преимущество водной дренчерной системы для распыления воды состоит в том, что для работы системы требуется только подключение к водопроводу. Кроме того, использование воды исключает любое загрязнение производственной линии нежелательными веществами.

Согласно другому предпочтительному варианту осуществления настоящего изобретения, водная дренчерная система использует раствор солей, поглощающих радикалы. Таким образом, капли такого раствора, имеющие диаметр от 25 мкм до 20 мм, распыляются в закрытое пространство. Примерами подходящих солей, поглощающих радикалы, являются: бикарбонат калия, бикарбонат натрия, хлорид натрия или карбонат натрия. Предпочтительным является использование раствора солей, поглощающих радикалы, который представляет собой водный раствор бикарбоната калия или водный раствор бикарбоната натрия. Следует особенно отметить, что данный раствор может подаваться стандартными системами образования капель, а при испарении капель воды при вспышке образуется тонкодисперсный порошок соли, поглощающей радикалы. Это сочетает в себе два благоприятных эффекта: а) испарение капель поглощает теплоту взрыва, тем самым уменьшая скорость радикально-цепных реакций полимеризации и b) образуется порошок соли, поглощающий радикалы, что дополнительно замедляет радикально-цепные реакции. Кроме того, следует отметить, что дисперсность порошка можно регулировать размером капель путем выбора соответствующей конструкции сопел и массовой доли соли, поглощающей радикалы, в водном растворе. Более того, использование раствора соли, поглощающей радикалы, обладает дополнительным преимуществом по сравнению с использованием соли в виде тонкодисперсного порошка, поскольку раствор не способен образовывать комки, которые могут снизить эффективность из-за увеличенного размера частиц или, в худшем случае, полностью заблокировать дозирующую систему.

Предпочтительным является достижение минимальной интенсивности подачи капель не позднее, чем через 30 секунд после обнаружения утечки мономеров или реакционной смеси. Более предпочтительным является достижение минимальной интенсивности подачи действующих капель воды не позднее, чем через 20 секунд после обнаружения утечки мономеров или реакционной смеси.

Для создания полностью работоспособной схемы распыления, водной дренчерной системе требуется примерно от 10 до 15 секунд для поднятия давления воды в трубопроводах и образования водной завесы из капель. Для этого водная дренчерная система предпочтительно объединяется с системой быстрого пуска для минимизации вероятности вспышки облака газа и возможных негативных последствий от вспышки. Такая система быстрого пуска предпочтительно представляет собой паровую дренчерную систему. Таким образом, согласно предпочтительному варианту осуществления настоящего изобретения, паровая дренчерная система запускается автоматически параллельно с водной дренчерной системой.

Паровая дренчерная система функционирует за счет подачи пара под давлением от 0,3 до 4 МПа, предпочтительно от 0,4 до 3 МПа. После введения в защитный кожух, водяной пар под давлением будет расширяться, вытеснять кислород, содержащийся в воздухе, и разбавлять облако взрывоопасного газа.

Предпочтительно, паровая дренчерная система функционирует за счет подачи в защитный кожух воды под давлением, имеющей температуру от 140 °С до 220 °С, более предпочтительно от 160 °С до 200 °С. Вода под давлением закипает выше точки кипения при атмосферных условиях и мгновенно испаряется при выпуске.

Предпочтительной является подача паровой дренчерной системой в защитный кожух воды под давлением, которая использовалась в качестве охлаждающей среды для отвода тепла в ходе реакции полимеризации из реакционной смеси, например, путем циркуляции в рубашках системы охлаждения. Эта вода доступна в достаточных количествах в производственной линии для полимеризации этиленненасыщенных мономеров, где вода под давлением используется для отвода тепла в ходе реакции полимеризации.

В предпочтительном варианте осуществления настоящего изобретения, вода под давлением представляет собой оборотную воду, имеющую температуру от 140°C до 220°C, и непрерывно циркулирующую в закрытом контуре по трубопроводу, который смонтирован на 2-20 м выше дна защитного кожуха, оснащенного форсунками для подачи воды при обнаружении утечки мономеров или реакционной смеси. Такие закрытые контуры могут устанавливаться на разных высотах, например, один контур на высоте 2 м и один контур на высоте 6 м. Альтернативно, трубопроводы, которые соединяют рубашки системы охлаждения реактора полимеризации, могут оснащаться клапанами с быстрым временем открытия для выпуска охлаждающей среды.

В предпочтительном варианте осуществления настоящего изобретения паровая дренчерная система прекращает работу через 15 секунд после полной активизации водной дренчерной системы. В этом контексте понятие полная активация означает, что водная дренчерная система осуществляет подачу капель воды с минимальной интенсивностью подачи не позднее, чем через 20 секунд, предпочтительно, по меньшей мере, через 15 секунд и более предпочтительно, по меньшей мере, через 10 секунд, после достижения минимальной интенсивности подачи. Прекращение работы паровой дренчерной системы после полной активации водной дренчерной системы, ограничивает расход водяного пара или горячей воды под давлением, которая должны находиться в стадии готовности, а если вода под давлением поступает из системы охлаждения, то это экономит ресурсы для своевременного перезапуска производственной линии.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения, проверяется концентрация углеводородов не только в воздухе, выходящем из воздуховода, но также проводятся дополнительные измерения для обнаружения утечки углеводородов в окружающую обстановку производственной линии. Предпочтительно, программа стравливания аварийного давления запускается автоматически при обнаружении углеводородов в выходящем из воздуховода воздухе или при обнаружении утечки углеводородов в окружающую обстановку производственной линии в ходе дополнительных измерений.

Дополнительные измерения для обнаружения утечки углеводородов в окружающую обстановку производственной линии осуществляются путем использования ИК-датчиков с незамкнутым контуром, ИК-датчика точечного типа, ультразвуковых датчиков или их комбинаций.

Ультразвуковые датчики представляют собой датчики, которые измеряют шум, возникающий при утечке газа под давлением. Такой шум обычно возникает, когда разность давлений между находящимся под давлением газом и окружающей средой составляет более 0,7 МПа. Преимущество ультразвуковых датчиков состоит в их быстродействии, так как измерение сигнала происходит со скоростью звука. Однако ультразвук также может возникать и от других источников. Таким образом, в соответствии с предпочтительным вариантом осуществления настоящего изобретения, схема размещения ИК-датчики используется для автоматического запуска программы аварийного стравливания давления, в то время как ультразвуковые датчики используются для подачи аварийного сигнала. Однако ультразвуковые датчики также могут устанавливаться в производственной линии таким образом, чтобы достоверно указывать на утечку горючих газов. Таким образом, в соответствии с другим предпочтительным вариантом осуществления настоящего изобретения, программа аварийного стравливания давления запускается автоматически, когда ИК-датчики обнаруживают присутствие углеводородов, или когда ультразвуковой датчик обнаруживает утечку газа. Ультразвуковые датчики особенно пригодны для мониторинга окружающей обстановки компрессоров или для мониторинга трубопроводов без рубашки, например, трубопроводов для подачи этилена в производственную линию.

В соответствии с другим предпочтительным вариантом осуществления настоящего изобретения, дополнительные измерения по обнаружению утечки углеводородов в окружающую обстановку производственной линии включают мониторинг, по меньшей мере, одной из охлаждающих сред, которая охлаждает охладители ступеней сжатия, рубашки системы охлаждения реактора полимеризации, послереакторный охладитель или охладитель рециркуляционного трубопровода газа высокого или низкого давления на возникновение утечки мономеров или реакционной смеси в охлаждающую среду. Предпочтительным является мониторинг всех этих охлаждающих сред на возникновение утечки мономеров или реакционной смеси в охлаждающую среду. Предпочтительно мониторинг охлаждающей среды осуществляется пропусканием воздуха через охлаждающую среду и последующей подачей воздуха в ИК-датчик точечного типа, способный обнаруживать присутствие углеводородов.

Поскольку растворимость этилена в воде очень низкая, то утечки в охлаждающую среду образуют небольшие газовые пузырьки в потоке охлаждающей жидкости. Предпочтительной является такая конструкция системы охлаждения, чтобы эти пузырьки собирались в определенных участках. Например, горизонтальная секция трубопровода охлаждающей жидкости оснащается Т-образной фасонной частью, которая ставится таким образом, чтобы одно плечо фасонной части было направлено вверх и пузырьки газа поднимались в эту секцию. Охлаждающую среду из такого участка предпочтительно направляют в оборудование, которое позволяет пропускать воздух через охлаждающую среду, например небольшую колонну для отгона легких фракций. Воздух, проходящий через охлаждающую среду, захватывает этилен из охлаждающей среды, а проба воздуха затем направляется в ИК-датчик точечного типа. В предпочтительном варианте осуществления настоящего изобретения, пробоотбор охлаждающей среды, пробоотбор воздуха и мониторинг выполняются избыточно, то есть отбирается более одной пробы охлаждающей среды и пропускается воздух, а каждая проба воздуха направляется в другой ИК-датчик точечного типа. При избыточном пробоотборе, предпочтительно, чтобы ИК-датчики точечного типа для мониторинга проб воздуха функционировали в соответствии с избирательной логической системой.

Кроме того, можно осуществлять мониторинг охлаждающей среды систем охлаждения, работающих при атмосферном давлении, путем использования вытяжного шкафа над открытыми частями систем охлаждения, например, над открытыми сливными линиями охлаждающей среды. Воздух над открытой частью системы охлаждения, который может содержать просочившийся этилен, предпочтительно направляется за счет естественной конвекции в обнаруживающее устройство. В зависимости от разбавления этилена в воздухе это обнаруживающее устройство может представлять собой ИК-датчик точечного типа или пламенно-ионизационный датчик (FID).

В наиболее предпочтительном варианте осуществления настоящего изобретения:

- реактор полимеризации представляет собой трубчатый реактор, состоящий из труб соединенных фланцами, а каждый из фланцев закрыт воздуховодом и воздух, выходящий из воздуховода, проверяется на концентрацию углеводородов одним или несколькими ИК-датчиками с незамкнутым контуром или ИК-датчиком точечного типа, который обдувается выходящим из воздуховода воздухом;

- предварительный нагреватель, реактор полимеризации, клапан регулировки давления, послереакторный охладитель и сепаратор продукта высокого давления устанавливаются внутри защитного кожуха, а зона внутри защитного кожуха контролируется одним или несколькими ИК-датчиками точечного типа, одним или несколькими ИК-датчиками с незамкнутым контуром или их комбинацией;

- окружающая обстановка компрессоров контролируется одним или несколькими ИК-датчиками точечного типа, одним или несколькими ультразвуковыми датчиками или их комбинацией;

- мониторинг охлаждающей среды, которая охлаждает охладители ступени сжатия, рубашки системы охлаждения реактора полимеризации, послереакторный охладитель и охладители рециркуляционного трубопровода газа высокого давления, осуществляется пропусканием воздуха через охлаждающую среду и последующей подачей воздуха в ИК-датчик точечного типа; и

- клапан регулировки давления устанавливается внутри кожуха, а воздух внутри кожуха контролируется на концентрацию углеводорода ИК-датчиком точечного типа, который обдувается воздухом, поступающим из кожуха по отсасывающему патрубку;

и программа стравливания аварийного давления запускается автоматически при обнаружении углеводородов в выходящем из воздуховода воздухе или при обнаружении утечки углеводородов в окружающую обстановку производственной линии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛИМЕРИЗАЦИИ ЭТИЛЕННЕНАСЫЩЕННЫХ МОНОМЕРОВ ПРИ ВЫСОКОМ ДАВЛЕНИИ, ОСУЩЕСТВЛЯЕМЫЙ В РЕАКТОРЕ ПОЛИМЕРИЗАЦИИ, УСТАНОВЛЕННОМ ВНУТРИ ЗАЩИТНОГО КОЖУХА | 2017 |

|

RU2679137C1 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ЭТИЛЕННЕНАСЫЩЕННЫХ МОНОМЕРОВ ПРИ ВЫСОКОМ ДАВЛЕНИИ | 2017 |

|

RU2692472C1 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ВЫСОКИМ ДАВЛЕНИЕМ ЭТИЛЕННЕНАСЫЩЕННЫХ МОНОМЕРОВ | 2016 |

|

RU2649399C1 |

| ОХЛАЖДЕНИЕ РЕАКЦИОННОЙ СМЕСИ, ПОЛУЧЕННОЙ СПОСОБОМ ПОЛИМЕРИЗАЦИИ ПОД ВЫСОКИМ ДАВЛЕНИЕМ ЭТИЛЕННЕНАСЫЩЕННЫХ МОНОМЕРОВ | 2020 |

|

RU2793547C1 |

| ПРОИЗВОДСТВЕННАЯ УСТАНОВКА ДЛЯ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА ПРИ ВЫСОКОМ ДАВЛЕНИИ И СПОСОБ АВАРИЙНОГО ОСТАНОВА | 2018 |

|

RU2748690C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГОМОПОЛИМЕРОВ ИЛИ СОПОЛИМЕРОВ ЭТИЛЕНА | 2018 |

|

RU2733850C1 |

| ПРОЦЕСС ПОЛИМЕРИЗАЦИИ ИЛИ СОПОЛИМЕРИЗАЦИИ ЭТИЛЕННЕНАСЫЩЕННЫХ МОНОМЕРОВ ПРИ НАЛИЧИИ СВОБОДНОРАДИКАЛЬНЫХ ИНИЦИАТОРОВ ПОЛИМЕРИЗАЦИИ | 2012 |

|

RU2575929C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ЭТИЛЕННЕНАСЫЩЕННЫХ МОНОМЕРОВ В ТРУБЧАТОМ РЕАКТОРЕ ПРИ ВЫСОКОМ ДАВЛЕНИИ | 2016 |

|

RU2658834C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГОМОПОЛИМЕРОВ ИЛИ СОПОЛИМЕРОВ ЭТИЛЕНА В ТРУБЧАТОМ РЕАКТОРЕ, ПО МЕНЬШЕЙ МЕРЕ, С ДВУМЯ РЕАКЦИОННЫМИ ЗОНАМИ С РАЗЛИЧНОЙ КОНЦЕНТРАЦИЕЙ АГЕНТА ПЕРЕДАЧИ ЦЕПИ | 2012 |

|

RU2572821C2 |

| СПОСОБ СОПОЛИМЕРИЗАЦИИ ЭТИЛЕНА И СЛОЖНЫХ ЭФИРОВ ВИНИЛОВОГО СПИРТА | 2013 |

|

RU2613070C2 |