Настоящее изобретение относится к процессу полимеризации или сополимеризации этиленненасыщенных мономеров в присутствии инициаторов свободнорадикальной полимеризации при давлении в интервале от 110 МПа до 500 МПа и температурах в интервале от 100°C до 350°C в непрерывно работающей установке полимеризации, а также относится к процессу работы компрессора для прессования этиленненасыщенных мономеров при давлении от 5 МПа до 500 МПа.

Полиэтилен является наиболее широко используемым коммерческим полимером. Он может быть получен несколькими различными процессами. Полимеризация в присутствии свободнорадикальных инициаторов при повышенных давлениях была впервые обнаруженным способом получения полиэтилена и продолжает считаться важным процессом с высокой коммерческой значимостью для приготовления полиэтилена низкой плотности (ПЭНП). ПЭНП является универсальным полимером, который может быть использован в различных областях применения, таких как пленка, покрытие, формование и изоляция проводов и кабелей. Следовательно, по-прежнему существует спрос на оптимизацию процессов для его приготовления.

Стандартная заводская установка для полимеризации или сополимеризации этиленненасыщенных мономеров, таких как этилен, в присутствии свободнорадикальных инициаторов полимеризации состоит в основном из набора из двух компрессоров, компрессор низкого давления и компрессор высокого давления, реактора полимеризации, который может представлять собой автоклав или трубчатый реактор или сочетание таких реакторов, и два сепаратора для отделения мономер-полимерной смеси, выходящей из трубчатого реактора, где в первом сепараторе, сепараторе высокого давления, этилен, отделяемый от мономер-полимерной смеси, возвращается в этилен-канал между компрессором низкого давления и компрессором высокого давления, а этилен, отделямый от смеси во втором сепараторе, сепараторе низкого давления, подается в компрессор низкого давления, где его сжимают до давления подачи свежего этилена, сочетают с подачей свежего этилена, и объединенные потоки дальше прессуются до давления рециркулирующего потока газа высокого давления. Такое устройство полимеризации под высоким давлением обычно дополнительно включает в себя аппараты, такие как экструдеры и грануляторы, для гранулирования полученного полимера. Подача мономера в трубчатый реактор может осуществляться только в начале реактора или только частично в начале с другой стороны подачи через один или более боковых элементов питания. Кроме того, часто инициатор также вводится в более чем одном месте вниз по трубе, тем самым создавая более одной реакционной зоны.

Свободнорадикально инициированная полимеризация этилена и по выбору дополнительно одного или более сомономеров осуществляется при высоких давлениях, которые могут достигать даже 500 МПа. Такие высокие давления требуют специальной технологии для того, чтобы процесс осуществлялся безопасным и надежным образом.

Компрессоры, используемые для повышения давления этилена и других компонентов реакционной смеси, как правило, представляют собой поршневые компрессоры, работающие с поршнями, которые смазываются маслом. В недавних разработках стали использовать в качестве смазки масла на основе полиалкиленгликоля (ПАГ) вместо минеральных масел. Масла на основе ПАГ имеют преимущество в том, что их растворимость в сверхкритическом этилене ниже, чем растворимость минеральных масел. Поэтому смазочные пленки являются более стабильными, и меньшее количество масла переходит в полимерный продукт и, соответственно, меньше масла необходимо для смазки. Более стабильные нефтяные пленки также улучшают смазку и тем самым увеличивают операционный срок службы компрессора. Кроме того, при высоких давлениях масла на основе ПАГ имеют более низкую вязкость, чем минеральные масла, и поэтому их легче перекачивать к точкам смазки.

Надежность компрессоров высокого давления значительно снижается из-за полимерных отложений в компрессорах в результате преждевременной полимеризации, т.е. полимеризации до поступления свободнорадикальных инициаторов полимеризации. В случае обычно используемых двухступенчатых компрессоров высокого давления эти полимерные отложения блокируют фильтры на всасывающей стороне второй ступени сжатия, а также на всасывающем и нагнетательном клапанах, что приводит к увеличению давлений и температур между двумя ступенями сжатия и вызывает сильные вибрации на цилиндрах второго этапа сжатия. Однако такие вибрации и увеличенные межступенчатые давления могут привести к повреждению компрессора. Следовательно, если такие полимерные отложения образуются, необходимо часто их удалять. Однако это потребует остановку завода, за чем последуют производственные убытки. Более того, оказалось, что компрессоры высокого давления, работающие с маслами на основе ПАГ, намного более восприимчивы к образованию полимерных отложений, чем компрессоры высокого давления, работающие с минеральными маслами.

Как следствие, существует желание избежать загрязнения компрессора. Одной из возможностей является добавление ингибитора к маслу. Недостаток состоит в том, что стабилизатор в масле не будет равномерно распределен в газе или сверхкритической фазе, ограничивая тем самым свою эффективность.

Другая возможность состоит в подаче ингибитора в сжимаемом газе. ЕР 811590 А1 описывает способ сжатия этиленненасыщенных мономеров, который включает в себя проведение сжатия в присутствии стерически затрудненного аминного производного. ЕР 1013678 А2 раскрывает подобный способ, при котором повышение давления осуществляется в присутствии специфических нитроксильных соединений. Такие добавки, как азот, содержащие ингибиторы, тем не менее, могут остаться в полимере, что является нежелательным, поскольку они могут, например, вызывать органолептические проблемы. Кроме того, на рынке существует в целом повышенный спрос на "чистый" ПЭНП.

WO 01/60875 описывает способ полимеризации или сополимеризации этиленненасыщенных мономеров в присутствии радикально разлагающих инициаторов полимеризации в устройстве непрерывно действующей полимеризации при одновременном предотвращении нежелательных полимерных отложений в компрессорах. Способ характеризуется тем, что окись азота или кислород добавляют в дозированной форме в качестве ингибитора в контур высокого давления, в контур низкого давления и/или в предварительный компрессор. Кислород может быть использован в качестве ингибитора, поскольку он имеет в целом ингибирующее действие при температурах ниже 170°C и инициирующий эффект только выше 170°C. В документе в качестве примера приводится концентрация кислорода из 3 частей на миллион и 6 частей на миллион и указывается, что концентрации кислорода от 1 до 5 частей на миллион может быть достаточно; концентрация кислорода составляет предпочтительно от 2 до 5 частей на миллион. Тем не менее недостаток использования кислорода в такой концентрации состоит в том, что все же кислород влияет на температурный профиль в трубчатых реакторах. Чем больше кислорода поступает, тем более округлым становится первый пик в температурном профиле и тем меньше выражен перепад температур в последующие периоды. Успех пероксидно инициированных реакторов, однако, является по крайней мере частичным из-за того факта, что крутые градиенты температуры позволяют использование более коротких реакторов и, следовательно, меньших инвестиционных затрат. Кислородно инициированные реакторы показывают меньшие температурные градиенты с менее острыми пиками. Поэтому увеличение концентрации кислорода частично отменяет преимущества пероксидной инициации. Специально для сортов высоких плотностей, которые работают при низкой максимальной температуре, закругленный профиль температуры приводит к слишком высоким температурам в начале последующей реакционной зоны, тем самым ограничивая диапазон сортов получаемых продуктов и достижимые скорости производства.

Таким образом, задачей настоящего изобретения является преодоление недостатков таких процессов для полимеризации или сополимеризации этиленненасыщенных мономеров в присутствии свободнорадикальных инициаторов полимеризации и обеспечение возможности избежать преждевременной полимеризации в компрессорах, тем самым делая возможной более высокую пропускную способность компрессоров и снижая к минимуму риск повреждения компрессора за счет снижения вибрации компрессора и одновременно вредного воздействия на гибкость по отношению к диапазону получаемых сортов продукции и на достижимые темпы производства.

Мы обнаружили, что эта задача решается с помощью способа полимеризации или сополимеризации этиленненасыщенных мономеров в присутствии свободнорадикальных инициаторов полимеризации при давлении в интервале от 110 МПа до 500 МПа и температурах в интервале от 100°C до 350°C в аппарате непрерывно действующей полимеризации, в котором смесь реакционного газа сжимают до давления полимеризации по крайней мере двумя действующими компрессорами последовательно, где компрессор низкого давления сначала сжимает смесь реакционного газа до давления от 10 МПа до 50 МПа, а компрессор высокого давления затем дополнительно сжимает смесь реакционного газа до давления полимеризации, где компрессор высокого давления работает с синтетическим смазочным материалом на основе полиалкиленгликоля, а кислород подают в канал свежего газа или в устройство для полимеризации в таком количестве, чтобы семь газа, которая будет сжата в компрессоре высокого давления, имела содержание кислорода в диапазоне от 0,01 частей на миллион до 0,9 частей на миллион.

Кроме того, мы нашли процесс работы компрессора для прессования этиленненасыщенных мономеров при давлении от 5 МПа до 500 МПа, при котором компрессор смазывается синтетическим смазочным материалом на основе полиалкиленгликоля, а смесь газа, которая будет сжата, имеет содержание кислорода в диапазоне от 0,01 частей на миллион до 0,9 частей на миллион.

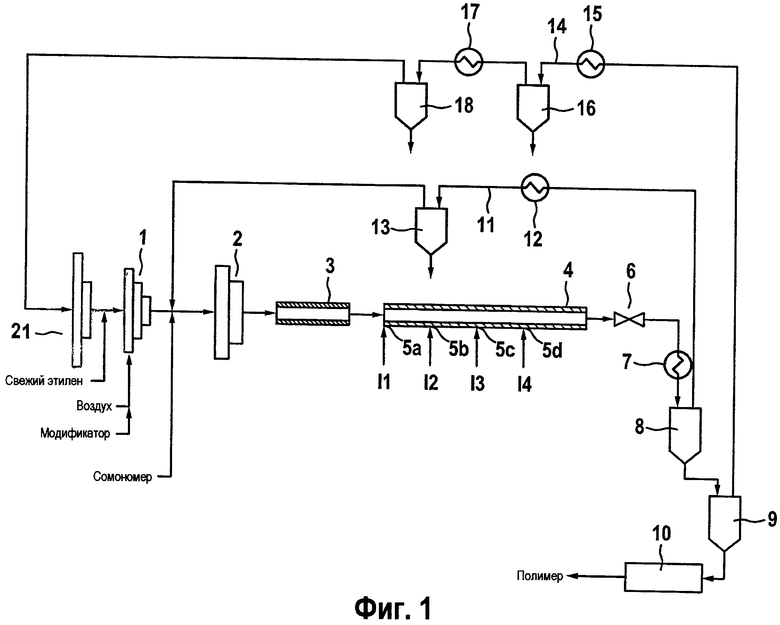

Признаки и преимущества настоящего изобретения могут быть лучше поняты с помощью следующего описания и прилагаемой Фиг. 1, которая схематически показывает структуру аппарата полимеризации с трубчатым реактором, который можно использовать в процессе настоящего изобретения.

Процесс изобретения может быть использован для гомополимеризации этилена и сополимеризации этилена с одним или несколькими другими мономерами при условии, что эти мономеры могут свободнорадикально сополимеризоваться с этиленом под высоким давлением. Примерами подходящих мономеров сополимеризации являются α, β-ненасыщенные С3-С8-карбоновые кислоты, в частности малеиновая кислота, фумаровая кислота, итаконовая кислота, акриловая кислота, метакриловая кислота и кротоновая кислота, производные от α, β-ненасыщенных С3-С8-карбоновых кислот, например ненасыщенные С3-С15 - сложные эфиры карбоновых кислот, в частности сложне эфиры С1-С6-алканолов или ангидридов, в частности метилметакрилат, этилметакрилат, n-бутил-метакрилат или трет-бутил-метакрилат, метилакрилат, этилакрилат, n-бутилакрилат, 2 этилгексилакрилат, трет-бутилакрилат, метакриловый ангидрид, малеиновый ангидрид или итаконовый ангидрид, и 1-олефины, такие, как пропен, 1-бутен, 1-пентен, 1-гексен, 1-октен или 1-децен. Кроме того, виниловые карбоксилаты, особенно предпочтительно винилацетат, могут быть использованы в качестве сомономеров. Пропен, 1-гексен, акриловая кислота, n-бутилакрилат, трет-бутилакрилат, 2-этилгексилакрилат, винилацетат или винилпропионат особенно предпочтительно использовать в качестве сомономеров.

В случае сополимеризации доля сомономера или сомономеров в реакционной смеси составляет от 1 до 45% по весу, предпочтительно от 3 до 30% по весу, в расчете на количество мономеров, т.е. на сумму этилена и других мономеров. В зависимости от типа сомономера может быть предпочтительнее подавать сомономеры во множестве различных точках в реакторе.

Для целей настоящего изобретения полимерами являются все вещества, которые состоят, по меньшей мере, из двух мономерных звеньев. Они представляют собой предпочтительно полимеры ПЭНП, имеющие среднюю молекулярную массу Мn более 20000 г/моль. Однако метод изобретения может быть также с успехом использован в подготовке олигомеров, восков и полимеров, имеющих молекулярную массу Мn менее 20000 г/моль.

Возможные инициаторы для запуска свободнорадикальной полимеризации в соответствующих реакционных зонах представляют собой в общем все вещества, которые могут производить радикалы в условиях в реакторе полимеризации. Примерами таких инициаторов свободнорадикальной полимеризации являются органические пероксиды или азосоединения, которые представляют собой предпочтительный вариант осуществления процесса настоящего изобретения. Примерами подходящих органических пероксидов являются пероксиэфиры, перекисные кетали, перекисные кетоны и пероксикарбонаты, например, ди(2-этилгексил)пероксидикарбонат, дициклогексилпероксидикарбонат пероксидикарбонат, диацетил пероксидикарбонат, трет-бутил пероксисопропилкарбонат, пероксид ди-трет-бутила, пероксид ди-трет-амила, 2,5-диметил-2,5-ди-трет-бутилпероксигексан, трет-бутил пероксид кумил, 2,5-диметил-2,5-ди(трет-бутилперокси)гекс-3-ин, 1,3-диизопропил моногидропероксид или трет-бутилгидропероксид, пероксид дидеканоила, 2,5-диметил-2,5-ди(2-этилгексаноил-перокси)гексан, трет-амил-перокси-2-этилгексаноат, дибензоила пероксид, трет-бутил перокси-2-этилгексаноат, трет-бутил пероксидитилацетат, трет-бутил пероксидитилизобутират, трет-бутил перокси-3,5,5-триметилгексаноат, 1,1-ди-(трет-бутилперокси)-3,3,5-триметилциклогексан, 1,1-ди(трет-бутил-перокси)циклогексан, трет-бутилпероксиацетат, кумилпероксинеодеканоат, трет-амил-перокси-неодеканоат, трет-амилпероксипивалат, трет-бутил пероксинеодеканоат, трет-бутил пермалеат, трет-бутил пероксипивалат, трет-бутил пероксисононаноат, диизопропилбензола гидроперекись, гидроперекись кумола, трет- бутилпероксибензоат, метилизобутилкетона гидропероксид, 3,6,9 триэтил-3,6,9-триметил-трипероксо-циклононан и 2,2-ди(трет-бутилперокси)бутан. Азоалканы (диазены), азодикарбоновые эфиры, азодикарбоновые динитрилы, такие как азобисизобутиронитрил, и углеводороды, которые разлагаются на свободные радикалы, также упоминаются как C-C инициаторы, например производные 1,2 дифенил-1,2-диметилэтана и производные 1,1,2,2-тетраметилэтана, также пригодны. Можно использовать отдельные инициаторы или, предпочтительно, смеси различных инициаторов. Большой диапазон инициаторов, в частности перекиси, являются коммерчески доступными, например продукты "Akzo Nobel", предлагаемые под торговыми названиями Trigonox® или Perkadox®.

В предпочтительном варианте осуществления процесса настоящего изобретения используются пероксидные инициаторы полимеризации, имеющие относительно высокую температуру разложения. Подходящие пероксидные инициаторы полимеризации включают, например, 1,1-ди(трет-бутилперокси)циклогексан, 2,2-ди(трет-бутилперокси)бутан, трет-бутил перокси-3,5,5-триметилгексаноат, трет-бутилпероксибензоат, 2,5-диметил-2,5-ди(трет-бутилперокси)гексан, трет-бутил пероксид кумил, ди-трет-бутил и 2,5-диметил-2,5-ди(трет-бутилперокси)гекс-3-ин, а особое предпочтение отдается использованию перекиси ди-трет-бутила или 3,6,9-триэтил-3,6,9-триметил-трипероко-циклононана.

Инициаторы могут быть использованы по отдельности или в виде смеси в концентрации от 0,1 моль/т до 50 моль/т полученного полиэтилена, в частности от 0,2 моль/т до 20 моль/т в каждой реакционной зоне. В предпочтительном варианте осуществления настоящего изобретения свободнорадикальный инициатор полимеризации, который подается в зону реакции, представляет собой смесь, по меньшей мере, двух различных азо-соединений или органических пероксидов. Если используются такие смеси инициаторы, то предпочтительнее, чтобы они поступали во всех реакционные зоны. Не существует ограничений по количеству различных инициаторов в такой смеси, однако предпочтительно смеси должно состоять из 2-6, в частности, из четырех или пяти различных инициаторов. Особое предпочтение отдается использованию смесей инициаторов, которые имеют разные температуры разложения.

Часто выгодно использовать инициаторы в растворенном состоянии. Примерами подходящих растворителей являются кетоны и алифатические углеводороды, в частности октан, декан и изодо-декан, а также другие насыщенные С8-С25-углеводороды. Растворы включают инициаторы или смеси инициаторов в соотношении от 2 до 65% по весу, предпочтительно от 5 до 40% по весу и особенно предпочтительно от 10 до 30% по весу.

В процессе изобретения молекулярная масса полимеров, которые должны быть подготовлены, как обычно может быть изменена добавлением модификаторов, которые действуют как агенты передачи цепи. Примеры подходящих модификаторов представляют собой водород, алифатические и олефиновые углеводороды, например, пропан, бутан, пентан, гексан, циклогексан, пропилен, 1-пентен или 1-гексен, кетоны, такие как ацетон, метилэтилкетон(2-бутанон), метилизобутилкетон, метил кетон, изоамиловый диэтиловый кетон или диамиловый кетон, альдегиды, такие как формальдегид, ацетальдегид или пропионовый альдегид, и насыщенные алифатические спирты, такие как метанол, этанол, пропанол, изопропанол или бутанол. Особое предпочтение отдается использованию насыщенных алифатических альдегидов, в частности пропионового альдегида или 1-олефинов, таких как пропилен или 1-гексен, или алифатических углеводородов, таких как пропан.

Реакционная смесь обычно содержит полиэтилен в количестве от 0 до 45% по массе в расчете на общую мономер-полимерную смесь, предпочтительно от 0 до 35% по весу.

Процесс изобретения осуществляется при давлении от 110 МПа до 500 МПа, где давление от 160 МПа до 350 МПа является предпочтительным, а давление от 200 МПа до 330 МПа является особенно предпочтительным. Температуры используются в диапазоне от 100°C до 350°C, предпочтительно от 120°C до 340°C и особенно предпочтительно от 150°C до 330°C.

Процесс настоящего изобретения может быть осуществлен со всеми типами реакторов высокого давления, подходящими для полимеризации под высоким давлением. Подходящими реакторами высокого давления являются, например, трубчатые реакторы или автоклавные реакторы или комбинации таких реакторов. Предпочтительно реакторами высокого давления являются трубчатые реакторы или автоклавные реакторы и, в частности трубчатые реакторы. Общие автоклавные реакторы высокого давления представляют собой реакторы с перемешиванием и имеют отношение длины к диаметру в диапазоне от 5 до 30, предпочтительно от 10 до 20. Соответствующие трубчатые реакторы в основном представляют собой длинные, толстостенные трубы длиной обычно от 0,5 км до 4 км, предпочтительно от 0,75 км до 3 км и особенно от 1 км до 2,5 км в длину. Внутренний диаметр труб обычно находится в диапазоне от приблизительно 30 мм до 120 мм, предпочтительно от 40 мм до 90 мм. Такие трубчатые реакторы имеют отношение длины к диаметру больше чем 1000, предпочтительно от 10000 до 40000 и особенно предпочтительно от 25000 до 35000.

Предпочтительные трубчатые реакторы имеют, по крайней мере, две реакционные зоны, предпочтительно от 2 до 6 реакционных зон и более предпочтительно от 2 до 5 реакционных зон. Количество реакционных зон задается числом точек для подачи инициатора. Такая точка подачи может, например, быть точкой впрыска раствора азосоединения или органических пероксидов. Свежий инициатор добавляют в реактор, где он распадается на свободные радикалы и инициирует дальнейшую полимеризацию. Сгенерированная теплота реакции повышает температуру реакционной смеси, так как генерируется больше тепла, чем может быть удалено через стенки трубчатого реактора. Повышение температуры увеличивает скорость разложения свободнорадикальных инициаторов и ускоряет полимеризацию до тех пор, пока практически все свободнорадикальные инициаторы не используются. После этого тепло дальше не генерируется и температура снова снижается, пока температура стенок реактора не становится ниже, чем температура реакционной смеси. Соответственно, часть трубчатого реактора ниже по потоку от точки подачи инициатора, где температура повышается, является реакционной зоной, в то время как следующая часть, в которой температура снова снижается, представляется собой преимущественно зону охлаждения. Количество и характер добавленных свободнорадикальных инициаторов определяет, насколько температура повышается и, соответственно, позволяет изменять это значение. Как правило, повышение температуры установлено в диапазоне от 70°C до 170°C в первой реакционной зоне и от 50°C до 130°C для последующих реакционных зон в зависимости от технических характеристик устройства и конфигурации реактора.

Сжатие смеси реакционного газа до давления полимеризации в соответствии с настоящим изобретением осуществляется по меньшей мере двумя последовательно работающими компрессорами, где компрессор низкого давления сжимает первую смесь реакционного газа до давления от 10 МПа до 50 МПа и компрессор высокого давления затем дополнительно сжимает смесь реакционного газа до давления полимеризации от 110 МПа до 500 МПа. Предпочтительно компрессор низкого давления и компрессор высокого давления представляют собой многоступенчатые компрессоры. Кроме того, можно отделить одну или несколько ступеней одного или обоих этих компрессоров и разделить их на отдельные компрессоры. Однако, как правило, серии одного компрессора низкого давления и одного компрессора высокого давления используются для сжатия смеси реакционного газа до давления полимеризации. В таких случаях иногда весь компрессор низкого давления обозначен как первичный компрессор. Тем не менее общим принципом является назначить одну или несколько первых стадий компрессора низкого давления, которые сжимают рециркулирующего газа из сепаратора низкого давления до давления свежего этилена в качестве вспомогательного компрессора, и одну или несколько других ступеней в качестве основного компрессора, хотя все они являются частью одного аппарата.

Обычно аппарат полимеризации включает, помимо реактора полимеризации, линию рециркуляции газа высокого давления для переработки газа, отделенного в сепараторе высокого давления из реакционной смеси, и линию рециркуляции газа низкого давления для переработки газа, отделенного в сепараторе низкого давления из реакционной смеси. Газ, переработанный в линии рециркуляции газа высокого давления, затем подают в компрессор высокого давления, а газ, переработанный в линии рециркуляции газа низкого давления, подается в компрессор низкого давления, предпочтительно, в самую первую одну или более первых ступеней компрессора низкого давления, где эта одна или более первых ступеней компрессора низкого давления, как правило, назначаются как вспомогательный компрессор. Предпочтительно, чтобы переработанный газ, поступающий из линии рециркуляции газа низкого давления, сжимался вспомогательным компрессором до давления свежей подачи этиленненасыщенных мономеров, предпочтительно этилен, после чего сочетался с подачей свежего газа, и объединенные газы затем дополнительно сжимались на дальнейшей одной или нескольких ступенях компрессора низкого давления, которые обычно назначаются в качестве первичного компрессора, до давления от 10 МПа до 50 МПа. Предпочтительно, чтобы компрессор низкого давления, т.е. комбинация вспомогательного компрессора и первичного компрессора, включал в себя пять ступеней сжатия, два во вспомогательном компрессоре перед добавлением свежего газа и три в первичном компрессоре после добавления свежего газа.

Предпочтительно, чтобы компрессор высокого давления, который часто также обозначается как гиперкомпрессор, имел две стадии; первая стадия, которая сжимает газ от около 30 МПа до около 120 МПа, и вторая стадия, которая дополнительно сжимает газ приблизительно от 120 МПа до конечного давления полимеризации. В промежутке между двумя этапами теплота сжатия удаляется с помощью теплообменника, назначенного, как правило, промежуточным охладителем. Кроме того, обычно компрессор высокого давления оснащен фильтрами, чтобы избежать того, что воски, а также полимерные твердые частицы, попадут в следующую стадию сжатия на стороне всасывания. Для работы компрессора высокого давления не все параметры могут быть выбраны произвольно, но некоторые критерии конструкции должны быть выполнены, такие как, например, максимальная температура и максимальное давление между двумя ступенями сжатия. В качестве практического правила межступенчатая температура должна оставаться ниже 130°C.

Недавние разработки в данной области заключались в работе компрессоров в процессе высокого давления для приготовления гомополимеров этилена или сополимеров с маслами на основе полиалкиленгликоля (ПАГ) в качестве смазки вместо использования минеральных масел. Масла на основе ПАГ имеют то преимущество, что меньше масла переносится на полимерный продукт и, соответственно, с одной стороны, меньше масла требуется для смазки, а с другой стороны, производимый продукт становится чище по сравнению с ситуацией с использованием минеральных масел. Кроме того, масла на основе ПАГ легче перекачивать к точкам смазки и они имеют лучший эффект смазывания. Тем не менее тенденция к образованию полимерных отложений в компрессоре высокого давления из-за преждевременной полимеризации при сжатии этиленненасыщенных мономеров повышается по сравнению с использованием минеральных масел.

Полимерные отложения на фильтрах на стороне всасывания второй ступени сжатия компрессора высокого давления вызывают увеличение межступенчатых давлений. Кроме того, полимерные отложения в промежуточном охладителе могут уменьшить удаляемое отсюда тепло, что приведет к более высокой температуре на стороне всасывания второй ступени и, следовательно, также повышенным межступенчатым давлениям. Кроме того, полимерные отложения могут дополнительно привести к неисправности клапанов второй ступени сжатия, что также может привести к высоким межступенчатым давлениям. Тем не менее, чтобы предотвратить повреждение от компрессора высокого давления, необходимо избегать слишком высоких межступенчатых давлений. Это может быть достигнуто путем уменьшения давления всасывания на первом этапе сжатия компрессора высокого давления. Тем самым пропускная способность компрессоров высокого давления уменьшается, а вместе с этим уменьшается и производственная скорость всего устройства полимеризации. Кроме того, полимерные отложения могут привести к неправильной работе клапанов в компрессоре высокого давления, что может вызвать сильную вибрацию цилиндров, особенно цилиндров второй ступени сжатия компрессора высокого давления. Сильные вибрации могут привести к повреждению компрессора.

В соответствии с процессом настоящего изобретения кислород вводится в полимеризационную систему в таком количестве, чтобы смесь газа, которая будет сжата в компрессоре высокого давления, имела содержание кислорода в диапазоне от 0,01 частей на миллион до 0,9 частей на миллион, предпочтительно в интервале от 0,05 частей на миллион до 0,5 частей на миллион и более предпочтительно в диапазоне от 0,1 частей на миллион до 0,4 частей на миллион. Кислород можно подавать в виде чистого кислорода или в виде воздуха. Предпочтительно, чтобы воздух дозировался в полимеризационную систему. Кислород можно вводить в любой точке системы полимеризации, за исключением реактора полимеризации или области за компрессором высокого давления и до реактора полимеризации, потому что затем кислород действует как инициатор полимеризации и потребляется до достижения компрессора высокого давления. Для подачи кислорода можно, например, вводить его через вход свежего газа или в устройство для полимеризации после реактора полимеризации, например, чтобы вводить его в одной или более точках на линии переработки газа низкого давления, на линии переработки газа высокого давления или в компрессоре низкого давления. Предпочтительно, чтобы кислород подавался в компрессор низкого давления, и в частности в первичный компрессор, особенно на всасывающую сторону первой ступени сжатия первичного компрессора на уровне давления около 1,7 МПа. Таким образом, дозировка может быть осуществлена с использованием колбы сжатия через редукционный клапан. Предпочтительно, чтобы подача кислорода или воздуха контролировалась с помощью расходомера.

Содержание кислорода в газовом составе, который будет сжат в компрессоре высокого давления, определяется содержанием кислорода в подаче свежего газа, содержанием кислорода из рециркулирующего газа, возвращаемого в компрессор и количеством кислорода, подаваемого в канал свежего газа или аппарат для полимеризации. Реакционный газ, выходящий из реактора полимеризации, как правило, не включает в свой состав кислород, так как низкое количество кислорода, поступающего в реактор полимеризации со смесью сжатого газа, потребляется в процессе полимеризации. Содержание кислорода в газе свежего этилена предпочтительно контролировать с помощью газового анализатора с низким пределом обнаружения. Подходящие газоанализаторы представляют собой, например, микротопливные клеточные газоанализаторы с дальностью обнаружения 0-10 частей на миллион и точностью ±1% по верхней шкале.

На Фиг. 1 показаны типичные настройки для соответствующего устройства для полимеризации с трубчатым реактором без ограничения вариантов осуществления изобретения, описанных в настоящем документе.

Свежий этилен, который, как правило, находится под давлением 1,7 МПа, добавляют к полимеризационной системе выше по потоку от первичного компрессора (1), в которой он сжимается вместе с рециркулирующим газом до давления около 30 МПа. После этого газовую смесь сжимают до давления полимеризации около 300 МПа с использованием компрессора высокого давления (2). Кислород, предпочтительно в виде воздуха, и, как правило, регулятор молекулярной массы (модификатор) добавляют к первичному компрессору (1). Реакционную смесь, выходящую из компрессора высокого давления (2), подают в аппарат предварительного нагрева (3), где реакционную смесь предварительно нагревают до температуры начала реакции от примерно 120°C до 220°C, а затем транспортируют к трубчатому реактору (4).

Трубчатый реактор (4) в основном представляет собой длинную, толстостенную трубу с охлаждающей рубашкой, чтобы удалить освобожденное тепло реакции из реакционной смеси с помощью контура охлаждения (не показан). Обычно он имеет длину от примерно 0,5 км до 4 км, предпочтительно от 1,5 км до 3 км и особенно предпочтительно от 2 км до 2,5 км. Внутренний диаметр трубы обычно находится в диапазоне от приблизительно 30 мм до 120 мм, предпочтительно от 60 мм до 90 мм.

Трубчатый реактор (4), показанный на рисунке 1, имеет четыре пространственно разделенных точки впрыска инициатора (5a)-(5d) для подачи инициаторов или смесей инициаторов 11-14 в реактор и, соответственно, также четыре реакционные зоны. При подаче подходящих свободнорадикальных инициаторов, которые разлагаются при температуре реакционной смеси, в трубчатый реактор начинается реакция полимеризации. Сгенерированная теплота реакции повышает температуру реакционной смеси, поскольку генерируется больше тепла, чем может быть удалено через стенки трубчатого реактора.

Количество и характер добавленных свободнорадикальных инициаторов определяет, насколько повышается температура и, соответственно, позволяет изменять это значение. Как правило, повышение температуры в первой реакционной зоне установлено в диапазоне от 70°C до 170°C и от 50°C до 130°C в последующих реакционных зонах в зависимости от технических характеристик устройства и конфигурации реактора. Реакционная смесь покидает трубчатый реактор (4) через клапан понижения высокого давления (6) и проходит через охладитель после реактора (7). После этого полученный полимер отделяют от непрореагировавшего этилена и других низкомолекулярных соединений (мономеры, олигомеры, полимеры, добавки, растворитель и т.д.) с помощью разделителя высокого давления (8) и сепаратора низкого давления (9), выгружают и гранулируют через экструдер и гранулятор (10).

Этилен, который был отделен в сепараторе высокого давления (8), подается обратно к входному концу трубчатого реактора (4) в контуре высокого давления (11) при 30 МПа. Он впервые освобождается от других компонентов, по меньшей мере, на одной стадии очистки и затем добавляется к мономерному потоку между первичным компрессором (1) и компрессором высокого давления (2). На рисунке 1 показан один этап очистки, состоящий из теплообменника (12) и сепаратора (13). Однако также возможно использовать множество ступеней очистки. Контур высокого давления (11), как правило, отделяет воски.

Этилен, который был отделен в сепараторе низкого давления (9), дополнительно включающий, в частности, основную часть продуктов полимеризации с низкой молекулярной массой (олигомеры) и растворитель, обрабатывается в контуре низкого давления (14) при примерном давлении от 0,1 до 0,4 МПа во множестве сепараторов с теплообменником, расположенным между сепараторами, а затем подается во вспомогательный компрессор (21), в котором его сжимают до давления, равного примерно 1,7 МПа, а затем направляют в первичный компрессор (1). Вспомогательный компрессор (21) и первичный компрессор (1) предпочтительно являются частью одного компрессора низкого давления, т.е. одного аппарата, работающего от одного двигателя. На Фиг. 1 показаны два этапа очистки, состоящие из теплообменников (15) и (17) и сепараторов (16) и (18). Однако также возможно использовать только одну стадию очистки или предпочтительно более двух этапов очистки. Контур низкого давления (14) обычно отделяет масло и воск.

Различные конфигурации для соответствующих аппаратов полимеризации, конечно, также возможны.

Еще один вариант осуществления настоящего изобретения представляет собой процесс работы компрессора для прессования этиленненасыщенных мономеров, предпочтительно этилена, до давления от 5 МПа до 500 МПа, при котором компрессор смазывается синтетическим смазочным материалом на основе полиалкиленгликоля, а смесь газа, который будет сжат, имеет содержание кислорода в диапазоне от 0,01 частей на миллион до 0,9 частей на миллион, предпочтительно в интервале от 0,05 частей на миллион до 0,5 частей на миллион и более предпочтительно в диапазоне от 0,1 частей на миллион до 0,4 частей на миллион. Такой процесс работы компрессора может быть частью процесса не только для приготовления полиэтилена при высоких давлениях, но и для передачи этилена по трубопроводам или сжатия газа для целей хранения. Полимерные отложения часто встречаются в этиленовых трубопроводах, требующих использования фильтров для отделения полимерных частиц из потока газа. Для сжатия этилена для транспортировки в трубопроводах широко используются поршневые компрессоры. Кроме того, этилен сжимается для различных процессов, таких как синтез этиленоксида, или каталитических процессов полимеризации, например при получении линейного полиэтилена низкой плотности и высокой плотности, а также для использования этилена в качестве сомономера в процессах полимеризации пропилена.

Изобретение проиллюстрировано ниже с помощью примеров, не ограничиваясь только ими.

Примеры

Массовая скорость потока расплава (MFR) была определена в соответствии с DIN EN ISO 1133:2005, условие D при температуре 190°C под нагрузкой 2,16 кг.

Плотность была определена в соответствии с DIN EN ISO 1183-1:2004, метод А (погружение) с прессованными бляшками толщиной 2 мм. Прессованные бляшки были подготовлены с определенной термической историей: прессование при 180°C при давлении 20 МПа в течение 8 мин с последующей кристаллизацией в кипящей воде в течение 30 мин.

Содержание кислорода в свежем газе этилена контролируется микротопливным клеточным анализатором кислорода на основании процесса трассировки, произведенным "Теледайн Аналитикал Инструменте" (Teledyne Analytical Instruments), промышленная зона, Калифорния, США с дальностью обнаружения 0-10 частей на миллион и точностью ±1% по верхней шкале, т.е. ±0,1 промилле.

Сравнительный пример А

Полимеризация этилена при высоком давлении была проведена в трубчатом реакторе высокого давления с конструкцией, показанной на Фиг. 1, с четырьмя токами впрыска инициатора, с общей длиной 2100 м и диаметром 76 мм. Раствор смеси различных пероксидов подавался через все четыре точки впрыска инициатора. Пропионовый альдегид использовали в качестве регулятора молекулярной массы в диапазоне от 1 до 1,3 кг на тонну произведенного полиэтилена. Он был добавлен в поток свежего этилена, поступающий между вспомогательным компрессором (21) и первичным компрессором (1). Кислород не подавался в реакторную установку, в реакционную зону, в линию рециркуляции этилена или в компрессор. Свежий этилен имел содержание кислорода ниже предела обнаружения анализатора.

Двухступенчатый компрессор высокого давления (2) смазывался маслом на основе ПАГ (ORITES DS 270, Total). Давление всасывания первой ступени компрессора высокого давления составляло 22,5 МПа, а давление на выходе составляло 130 МПа. Давление полимеризации составляло 278 МПа. Компрессор высокого давления сильно вибрировал. Ускорение более 1000 м/с2 измеряли на цилиндрах второй ступени сжатия датчиками ускорения, прикрепленными к поверхности цилиндров.

Пример 1

Полимеризация сравнительного примера А была продолжена, однако воздух вводили в стороне всасывания первой стадии первичного компрессора (1) в таком объеме, чтобы содержание кислорода в реакционной смеси газа, подаваемого из первичного компрессора (1) в компрессор высокого давления (2), составляло 0,17 частей на миллион. В течение нескольких часов можно было наблюдать уменьшение давления на выходе первой ступени компрессора высокого давления. Соответственно, можно было увеличить давление всасывания первой ступени компрессора высокого давления без превышения предельного давления между первой и второй ступенями компрессора высокого давления (2). Стабильные условия были достигнуты через 40 часов, что привело к давлению всасывания первой ступени компрессора высокого давления в размере 25,2 МПа и давлению на выходе 111 МПа. Давление полимеризации составляло 278 МПа. Вибрации компрессора высокого давления были сильно снижены. Измеренные ускорения на цилиндрах второй ступени сжатия компрессора высокого давления были ниже 100 м/с2.

Сравнительный пример В

Полимеризация проводилась таким же образом, как в сравнительном примере А, однако потребление пропионового альдегида было увеличено до диапазона от 1,3 до 1,7 кг на тонну полиэтилена для производства различных сортов полиэтилена. Давление всасывания первой ступени компрессора высокого давления составляло 24,7 МПа, а давление на выходе было 129 МПа. Давление полимеризации составляло 272 МПа. Компрессор высокого давления сильно вибрировал с ускорениями на цилиндрах второй ступени сжатия компрессора высокого давления более чем 1000 м/с2.

Полученный полиэтилен имел массовую скорость потока расплава при температуре 190°C под нагрузкой 2,16 кг в размере 0,86 г/10 мин и плотностью 0,9242 г/см3, полученную со скоростью 35,9 т/час.

Пример 2

Полимеризация проводилась таким же образом, как в сравнительном примере В, однако воздух вводили на стороне всасывания первой стадии первичного компрессора (1) в таком объеме, что содержание кислорода в реакционной смеси газа, подаваемой из первичного компрессора (1) в компрессор высокого давления (2), было 0,10 частей на миллион. Как следствие, давление на выходе на первой ступени компрессора высокого давления было ниже, чем в сравнительном примере В, и можно было увеличить давление всасывания первой ступени компрессора высокого давления. Таким образом, полимеризацию проводили при давлении всасывания первой ступени компрессора высокого давления в размере 27,9 МПа и давлении на выходе 118 МПа. Давление полимеризации составляло 272 МПа. Вибрации компрессора высокого давления были сильно снижены. Измеренные ускорения на цилиндрах второй ступени сжатия компрессора высокого давления были ниже 100 м/с2.

Полученный полиэтилен имел массовую скорость потока расплава при температуре 190°C под нагрузкой 2,16 кг в размере 0,86 г/10 мин и плотность 0,9239 г/см3, полученную при скорости 37,3 т/час. Соответственно, можно было увеличить производительность на 3,9% по отношению к сравнительному примеру В.

Сравнительный пример С

Полимеризацию этилена при высоком давлении проводили в трубчатом реакторе высокого давления с конструкцией, показанной на Фиг. 1, с тремя точками впрыска инициатора, с общей длиной 1000 м и диаметром 39 мм. Раствор смеси различных пероксидов вводился через все три точки впрыска инициатора. Пропионовый альдегид использовали в качестве регулятора молекулярной массы в диапазоне от 1,5 до 2 кг на тонну произведенного полиэтилена. Он был добавлен в поток свежего этилена, поступающий между вспомогательным компрессором (21) и первичным компрессором (1). Кислород не подавался в реакторную установку, в реакционную зону, в линию рециркуляции этилена или в компрессор. Этилен, подаваемый в компрессор высокого давления, имел содержание кислорода ниже предела обнаружения анализатора.

Двухступенчатый компрессор высокого давления (2) смазывали минеральным маслом (Corena Е 150, Shell). Давление всасывания первой ступени компрессора высокого давления составляло 23,2 МПа, а давление на выходе составляло 140 МПа. Давление полимеризации составляло 275 МПа.

Полученный полиэтилен имел массовую скорость потока расплава при температуре 190°C под нагрузкой 2,16 кг в размере 0,34 г/10 мин и плотность 0,9261 г/см3, полученную при скорости 7,0 т/час.

Сравнительный пример D

Полимеризация сравнительного примера С была повторена, однако воздух вводили на стороне всасывания первой стадии первичного компрессора (1) в таком объеме, что содержание кислорода в реакционной смеси, подаваемой из первичного компрессора (1) в компрессор высокого давления (2), составляло 0,4 частей на миллион. Никаких изменений давления нагнетания первой ступени компрессора высокого давления не наблюдалось. Таким образом, полимеризацию проводили при давлении всасывания первой ступени компрессора высокого давления в размере 22,8 МПа и давлением на выходе 139 МПа. Давление полимеризации составляло 279 МПа.

Полученный полиэтилен имел массовую скорость потока расплава при температуре 190°C под нагрузкой 2,16 кг в размере 0,28 г/10 мин и плотность 0,9263 г/см3, полученную при скорости 6,9 т/час. Это означает, что произошло небольшое снижение темпов производства по отношению к сравнительному примеру С.

Изобретение относится к процессу полимеризации или сополимеризации этиленненасыщенных мономеров в присутствии свободнорадикальных инициаторов полимеризации при давлении в интервале от 110 МПа до 500 МПа и температурах в диапазоне от 100°C до 350°C в аппарате непрерывно действующей полимеризации. Смесь реакционного газа сжимают до давления полимеризации по крайней мере двумя последовательно работающими компрессорами. Компрессор низкого давления сжимает смесь реакционного газа до давления от 10 МПа до 50 МПа. Компрессор высокого давления затем сжимает смесь реакционного газа до показателя давления полимеризации. Компрессор высокого давления работает с синтетическим смазочным материалом на основе полиалкиленгликоля. Кислород вводят в механизм подачи свежего газа или в установку для полимеризации в количестве, обеспечивающем содержание кислорода в диапазоне 0,01-0,9 ч/млн в газовой смеси, сжимаемой в компрессоре высокого давления. Технический результат - снижение образования отложений полимера в компрессоре высокого давления и обеспечение работы компрессора с более высокой пропускной способностью при снижении вибрации компрессора. 7 з.п ф-лы, 1 ил., 2 пр.

1. Способ полимеризации или сополимеризации этиленненасыщенных мономеров при наличии инициаторов полимеризации свободных радикалов при давлении в диапазоне от 110 МПа до 500 МПа и температурах в интервале от 100°С до 350°С в установке непрерывно действующей полимеризации, в которой смесь реакционного газа сжимают до показателя давления полимеризации как минимум двумя последовательно работающими компрессорами; при этом компрессор низкого давления сжимает сначала смесь реакционного газа до показателя давления от 10 МПа до 50 МПа, а компрессор высокого давления затем сжимает смесь реакционного газа до показателя давления полимеризации; компрессор высокого давления работает с синтетическим смазочным материалом на основе полиалкиленгликоля, а кислород вводится в механизм подачи свежего газа или в установку для полимеризации в количестве, обеспечивающем содержание кислорода в диапазоне от 0,01 частей на млн до 0,9 частей на млн в газовой смеси, сжимаемой в компрессоре высокого давления.

2. Способ по п. 1, при котором все компрессоры работают с синтетическим смазочным материалом на основе полиалкиленгликоля.

3. Способ по п. 1 или 2, при котором компрессор низкого давления и компрессор высокого давления представляют собой многоступенчатый компрессор.

4. Способ по п. 1 или 2, при котором установка полимеризации состоит из реактора полимеризации, рециркуляционного трубопровода газа высокого давления для рециркуляции газа, отделенного в сепараторе высокого давления от реакционной смеси, и рециркуляционного трубопровода газа низкого давления для рециркуляции газа, отделенного в сепараторе низкого давления от реакционной смеси, а газ, возвращенный в линию рециркуляции газа высокого давления, подается в компрессор высокого давления, в свою очередь, газ, возвращенный в линию рециркуляции газа низкого давления, подается в компрессор низкого давления.

5. Способ по п. 4, при котором компрессор низкого давления представляет собой многоступенчатые компрессоры, а давление рециркулируемого газа, подаваемого из линии рециркуляции газа низкого давления в компрессор низкого давления, ниже, чем давление свежего сырья этиленненасыщенных мономеров, а рециркулируемый газ, поступающий от рециркуляционного трубопровода газа низкого давления, подается в первую очередь в одну или несколько первых ступеней компрессоров низкого давления, которые сжимают его до показателя давления свежего сырья этиленненасыщенных мономеров, после чего он объединяется со свежим сырьем этиленненасыщенных мономеров и дополнительно сжимается на дальнейшей одной или нескольких ступенях компрессоров низкого давления до показателя давления от 10 МПа до 50 МПа.

6. Способ по п. 1 или 2, при котором установка для полимеризации включает трубчатый реактор полимеризации или автоклав, выступающий в качестве реактора полимеризации.

7. Способ по п. 1 или 2, при котором инициаторами полимеризации свободных радикалов являются органические пероксиды или азосоединения или смеси таких соединений.

8. Способ по п. 1 или 2, при котором этилен полимеризуют или сополимеризуют с одним или несколькими другими мономерами для получения гомополимеров этилена или сополимеров этилена.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| А.И.ДИНЦЕС и др., "Синтетические смазочные масла", М, ГОСТОПТЕХИЗДАТ, 1958, стр.148-163 | |||

| US 5756606 A, (GOODYEAR TIRE & RUBBER), 26.05.1998, ф-ла из | |||

| US 4803251 A, 07.02.1989 | |||

| Способ получения полиолефинов | 1982 |

|

SU1113384A1 |

Авторы

Даты

2016-02-27—Публикация

2012-11-01—Подача