ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение вообще относится к области систем и процессов плазменно-дуговой горелки. Более конкретно изобретение относится к усовершенствованным конфигурациям вставки в электродах для применения в плазменно-дуговой горелке, и способам эксплуатации и изготовления таких электродов.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

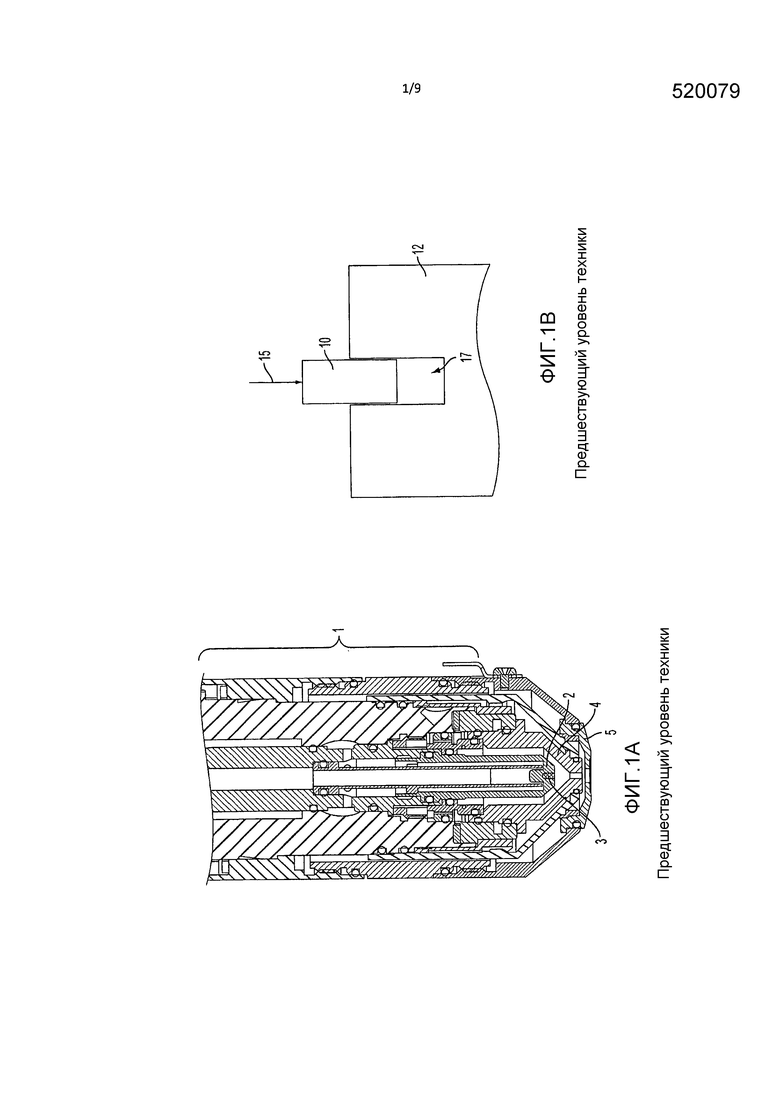

Плазменно-дуговые горелки широко применяются при высокотемпературной обработке (например, при резке, сварке и маркировке) металлических материалов. Как показано на фиг. 1A, плазменно-дуговая горелка, как правило, включает в себя корпус 1 горелки, электрод 2, установленный в корпусе, вставку 3, расположенную в высверленном отверстии электрода 2, сопло 4 с центральным выходным отверстием, экран 5, электрические соединения (не показаны), каналы для охлаждения и для текучих сред управления дугой, кольцо-завихритель для управления системами расхода жидкой среды и источник питания (не показан). Горелка вырабатывает плазменную дугу, которая представляет собой ограниченную ионизированную струю плазменного газа с высокой температурой и высоким импульсом. Газ может быть химически не активным, например азотом или аргоном, или химически активным, например, кислородом или воздухом.

Во всех плазменно-дуговых горелках, особенно использующих химически активный плазменный газ, электрод со временем претерпевает износ в форме, как правило, вогнутого углубления на открытой эмиссионной поверхности вставки. Углубление образуется из-за потери вставкой расплавленного материала с высокой эмиссионной способностью. Эмиссионная поверхность разжижается когда генерируется дуговой разряд, и электроны эмитируются из ванны расплава материала с высокой эмиссионной способностью в течение эксплуатации электрода. Однако, расплавленный материал выбрасывается с эмиссионной поверхности во время эксплуатации горелки.

В процессе плазменно-дуговой резки или маркировки металлической заготовки сначала генерируется вспомогательная дуга между электродом (катодом) и соплом (анодом). Вспомогательная дуга ионизирует газ, который проходит через выходное отверстие сопла. Затем, после того, как ионизированный газ уменьшает электрическое сопротивление между электродом и заготовкой, дуговой разряд перемещается от сопла к заготовке. Как правило, горелка эксплуатируется в этом режиме перемещенной плазменной дуги (прямого действия), который характеризуется потоком ионизированного плазменного газа от электрода к заготовке для резки, сварки или маркировки заготовки.

Медные корпуса электродов со вставкой из материала с высокой термоэлектронной эмиссионной способностью используют в плазменно-дуговой горелке с реактивным плазменным газом. Фиг. 1B иллюстрирует известный способ вкладывания и закрепления вставки внутри высверленного отверстия электрода. Фиг. 1B иллюстрирует эмиссионную вставку 10, являющуюся впрессованной 15 внутрь высверленного отверстия 17 на конце корпуса 12 электрода, обеспечивая прессовую посадку вставки в электрод.

В течение эксплуатации электродов для плазменно-дуговой горелки, условия горелки, такие как градиенты температуры и динамические характеристики работают на уменьшение удерживающей силы, удерживающей вставку на месте, и допускают либо перемещение вставки в высверленном отверстии 17, либо выпадение полностью из высверленного отверстия, тем самым уменьшая срок службы электрода. Как описано в патенте США под порядковым № 8101882, выданном ГИПЕРТЕРМ ИНК., полное содержание которого включено в настоящий документ посредством ссылки, электроды и вставки могут быть выполнены с возможностью удерживания вставок без перемещения. Однако, поскольку плазменно-дуговая горелка термоциклирует электрод, удерживающие силы, как правило, уменьшаются и в конце концов допускают некоторое перемещение вставки. Дополнительно, как описано в патентах США под порядковыми № 5310988 и 6130399, выданными ГИПЕРТЕРМ ИНК., материал вставки плавится на кончике электрода в процессе эксплуатации, создавая углубление на открытом конце вставки. Рост углубления происходит до тех пор, пока электрод полностью не выйдет из строя, например, когда дуговой разряд, эмитированный из эмиссионной вставки, прикладывается к переднему медному участку корпуса электрода.

То, что необходимо, это электрод для плазменно-дуговой горелки с повышенным эксплуатационным ресурсом, который лучше использует материал вставки внутри полости электрода в процессе эксплуатации горелки.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение достигает этих целей конфигурированием вставки внутри полости электрода, которое допускает существенное и управляемое перемещение вставки в процессе эксплуатации и/или термоциклирования горелки так, что ухудшение вставки в процессе термоциклирования горелки, вызванное ростом углубления во вставке, уменьшается, поскольку данную вставку управляемо продвигают к лицевой поверхности электрода. Варианты реализации изобретения достигают этих целей, например, уменьшением роста углубления на вставке в лицевой поверхности электрода.

Аспект изобретения характеризует электрод для плазменно-дуговой горелки, имеющий увеличенный срок службы, плазменно-дуговую горелку, включающую в себя плазменную камеру, ограниченную электродом и соплом, электрод, содержащий корпус электрода, имеющий лицевую поверхность, отверстие в лицевой поверхности корпуса электрода, удлиненную эмиссионную вставку, сделанную из материала с высокой термоэлектронной эмиссионной способностью и расположенную внутри отверстия. Вставка имеет передний конец и задний конец, при этом передний конец вставки ориентируется к лицевой поверхности корпуса электрода. Вставка дополнительно имеет первоначальную конфигурацию и эксплуатационную конфигурацию, причем эксплуатационная конфигурация образуется после множества срабатываний горелки, благодаря чему имеющийся задний конец вставки в первоначальной конфигурации вставки располагается на первом расстоянии (D1) от лицевой поверхности, а в эксплуатационной конфигурации вставки имеющийся задний конец расположен на втором расстоянии (D2), при этом D1 по меньшей мере на 0,6 мм больше, чем D2.

В некоторых вариантах реализации материал с высокой термоэлектронной эмиссионной способностью включает в себя по меньшей мере один из гафния, циркония или вольфрама. В некоторых вариантах реализации эксплуатационная конфигурация обеспечивается после по меньшей мере примерно 400 циклов дугового разряда электрода. В некоторых вариантах реализации перемещение заднего конца вставки к лицевой поверхности достаточно для компенсации образования углубления на переднем конце вставки. В некоторых вариантах реализации эксплуатационная конфигурация получается после по меньшей мере примерно 2-х часов времени эксплуатации электрода. В некоторых вариантах реализации перемещение второго конца вставки составляет по меньшей мере 0,8, 1,0, 1,2, 1,4, 1,6 или 2,0 мм. В некоторых вариантах реализации электрод является газоохлаждаемым. В некоторых вариантах реализации корпус электрода образуется из меди высокой чистоты, содержащей по меньшей мере 99,81% меди. В некоторых вариантах реализации вставка выступает из отверстия от второго конца и за лицевую поверхность.

Изобретение в другом аспекте характеризует способ обеспечения возможности увеличенного срока службы электрода в плазменно-дуговой горелке. Способ включает в себя термоциклирование электрода. Электрод имеет корпус с первым концом и вторым концом и удлиненным эмиттером, помещенным внутри полости в поверхности переднего конца корпуса. В процессе эксплуатации электрод плазменно-дуговой горелки термоциклируется эмитированием плазменной дуги от эмиттера и охлаждением эмиттера. Цикл электрода включает в себя образование углубления на открытой поверхности эмиттера посредством расплавления части эмиттера. Цикл электрода также включает в себя продвижение эмиттера в сторону от второго конца корпуса электрода к первому концу корпуса электрода, благодаря чему продвижение эмиттера к первому концу корпуса электрода больше, чем рост углубления относительно поверхности.

В некоторых вариантах реализации в процессе эксплуатации электрода второй конец эмиттера продвигается к лицевой поверхности электрода в процессе циклов резки, благодаря чему второй конец эмиттера продвигается по меньшей мере на 0,6 мм к поверхности. В некоторых вариантах реализации продвижение второго конца эмиттера составляет по меньшей мере 0,8, 1,0, 1,2, 1,4, 1,6 или 2,0 мм. В некоторых вариантах реализации электрод является газоохлаждаемым. В некоторых вариантах реализации корпус электрода образуется из меди высокой чистоты, содержащей по меньшей мере 99,81% меди. В некоторых вариантах реализации вставка выступает из полости от второго конца корпуса электрода и за лицевую поверхность.

Изобретение в другом аспекте характеризует способ продления срока службы электрода для плазменно-дуговой горелки. Способ включает в себя этап образования углубления на первом конце вставки. Вставка расположена внутри полости в лицевой поверхности на первом конце электрода и образуется из материала с высокой термоэлектронной эмиссионной способностью. Электрод может быть образован из меди высокой чистоты. Электрод образуется из меди высокой чистоты, содержащей по меньшей мере 99,81% меди. Вставка имеет первоначальную конфигурацию и эксплуатационную конфигурацию. Эксплуатационная конфигурация образуется после множества срабатываний плазменно-дуговой горелки. Способ включает в себя циклирование электрода термически, тем самым вызывая плавление части вставки на основании эмиссии плазменной дуги из вставки в процессе каждого срабатывания горелки. Вставка продвигается к лицевой поверхности электрода в связи с термоциклированием. Способ включает в себя предотвращение преждевременного отказа электрода благодаря продвижению второго конца вставки к лицевой поверхности электрода. Продвижение составляет расстояние по меньшей мере 0,6 мм в процессе термоциклирования горелки. Задний конец вставки в первоначальной конфигурации располагается на первом расстоянии (D1) от лицевой поверхности. Задний конец вставки в эксплуатационной конфигурации располагается на втором расстоянии (D2), при этом D1 по меньшей мере на 0,6 мм больше, чем D2.

В некоторых вариантах реализации вставка имеет меньший диаметр первого конца, чем диаметр второго конца. В некоторых вариантах реализации второй конец вставки противоположен первому концу вставки.

Изобретение в другом аспекте характеризует электрод для плазменно-дуговой горелки, при этом плазменно-дуговая горелка включает в себя плазменную камеру, ограниченную электродом и соплом. Электрод имеет корпус электрода, имеющий первый конец, образованный из меди высокой чистоты. Медь высокой чистоты содержит по меньшей мере 99,81% меди. Корпус электрода имеет второй конец, который противоположен первому концу. Корпус электрода имеет лицевую поверхность, расположенную на первом конце. Электрод имеет полость, расположенную в лицевой поверхности корпуса электрода. Электрод имеет удлиненную вставку, образованную из материала с высокой термоэлектронной эмиссионной способностью. Удлиненная вставка располагается в полости. Вставка имеет первый конец и второй конец. Первый конец вставки ориентируется к лицевой поверхности корпуса электрода. Вставка имеет меньший диаметр первого конца, чем диаметр второго конца. Электрод выполняется с возможностью удерживания первого конца вставки. Электрод выполняется с возможностью удерживания вставки.

В некоторых вариантах реализации первый конец корпуса электрода выполняется с возможностью удерживания первого конца вставки посредством радиального сжатия. В некоторых вариантах реализации первый конец корпуса электрода выполняется с возможностью удерживания вставки посредством радиального сжатия. В некоторых вариантах реализации в процессе эксплуатации электрода второй конец вставки продвигают к лицевой поверхности электрода в процессе циклов дугового разряда. Второй конец вставки может продвигаться по меньшей мере на 0,6 мм к лицевой поверхности корпуса электрода.

В некоторых вариантах реализации продвижение второго конца вставки составляет по меньшей мере 0,8, 1,0, 1,2, 1,4, 1,6 или 2,0 мм. В некоторых вариантах реализации электрод является газоохлаждаемым. В некоторых вариантах реализации вставка выступает из полости от второго конца корпуса электрода и за лицевую поверхность. В некоторых вариантах реализации вставка образуется из гафния, циркония или вольфрама.

Изобретение в другом аспекте характеризует способ продления срока службы электрода для плазменно-дуговой горелки. Способ включает в себя этап образования углубления на первом конце вставки. Часть вставки плавится в процессе эксплуатации плазменно-дуговой горелки. Вставка образуется из материала с высокой термоэлектронной эмиссионной способностью. Вставка имеет меньший диаметр первого конца, чем диаметр второго конца. Вставка располагается в полости в лицевой поверхности первого конца корпуса электрода. Корпус электрода образуется из меди высокой чистоты, содержащей по меньшей мере 99,81% меди. Способ включает в себя термоциклирование электрода посредством эмитирования плазменной дуги от вставки в процессе эксплуатации горелки. Вставка продвигается к лицевой поверхности электрода, причем продвижение вставки происходит в связи с термоциклированием. Способ включает в себя предотвращение преждевременного отказа электрода в процессе эксплуатации плазменно-дуговой горелки благодаря продвижению второго конца вставки к лицевой поверхности электрода. Второй конец вставки продвигается на расстояние по меньшей мере 0,6 мм.

В некоторых вариантах реализации электрод осуществляет способ, описанный выше, включающий в себя образование углубления на первом конце вставки. Часть вставки плавится в процессе эксплуатации плазменно-дуговой горелки. Вставка образуется из материала с высокой термоэлектронной эмиссионной способностью. Вставка имеет меньший диаметр первого конца, чем диаметр второго конца. Вставка располагается в полости в лицевой поверхности первого конца корпуса электрода. Корпус электрода образуется из меди высокой чистоты, содержащей по меньшей мере 99,81% меди. Электрод осуществляет вышеописанный способ термоциклирования электрода посредством эмитирования плазменной дуги от вставки в процессе эксплуатации горелки. Вставка продвигается к лицевой поверхности электрода, при этом продвижение вставки происходит в связи с термоциклированием. Способ включает в себя предотвращение преждевременного отказа электрода в процессе эксплуатации плазменно-дуговой горелки благодаря продвижению второго конца вставки к лицевой поверхности электрода. Второй конец вставки может продвигаться на расстояние по меньшей мере 0,6 мм.

В некоторых вариантах реализации продвижение второго конца вставки составляет по меньшей мере 0,8, 1,0, 1,2, 1,4, 1,6 или 2,0 мм. В некоторых вариантах реализации вставка образуется из по меньшей мере одного из гафния, циркония или вольфрама. В некоторых вариантах реализации продвижение вставки к лицевой поверхности электрода уравновешивает рост глубины углубления, которое является следствием циклирования электрода. В некоторых вариантах реализации продвижение вставки происходит с большей скоростью, чем рост глубины углубления. В некоторых вариантах реализации продвижение вставки происходит с той же самой скоростью, что и рост глубины углубления. В некоторых вариантах реализации корпус электрода выполняется с возможностью удерживания вставки посредством радиального сжатия. В некоторых вариантах реализации первый конец корпуса электрода выполняется с возможностью удерживания вставки посредством радиального сжатия.

Изобретение в другом аспекте характеризует способ изготовления электрода для плазменно-дуговой горелки, при этом плазменно-дуговая горелка включает в себя плазменную камеру, ограниченную электродом и соплом. Способ включает в себя образование корпуса электрода, имеющего первый конец, образованный из меди высокой чистоты. Корпус электрода образуется из меди высокой чистоты, содержащей по меньшей мере 99,81% меди. Корпус электрода имеет противоположный первому концу второй конец. Корпус электрода имеет лицевую поверхность, расположенную на первом конце корпуса электрода. Способ включает в себя образование полости в лицевой поверхности корпуса электрода. Способ включает в себя установку удлиненной вставки, образованной из материала с высокой термоэлектронной эмиссионной способностью, в полость. Вставка имеет первый конец и второй конец. Первый конец вставки ориентируется к лицевой поверхности корпуса электрода. Способ включает в себя задание конфигурации первого конца корпуса. Первый конец вставки удерживается с помощью радиального сжатия первого конца корпуса электрода. Радиальное сжатие используется для удержания вставки на первом конце корпуса электрода.

В некоторых вариантах реализации вставка имеет конусность. В некоторых вариантах реализации первый диаметр на первом конце вставки меньше, чем второй диаметр на втором конце вставки. В некоторых вариантах реализации первый конец вставки находится рядом с лицевой поверхностью корпуса электрода. В некоторых вариантах реализации второй диаметр по меньшей мере на 0,003 дюйма больше, чем первый диаметр. В некоторых вариантах реализации вставка имеет длину между первым диаметром и вторым диаметром между примерно 3,0 мм и 5,0 мм.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Более легко предшествующее обсуждение будет понятно из последующего детального описания изобретения при рассмотрении совместно с прилагаемыми чертежами, на которых:

Фиг. 1A представляет собой частичный разрез, иллюстрирующий известную плазменно-дуговую горелку;

Фиг. 1B представляет собой частичный разрез электрода для плазменно-дуговой горелки, иллюстрирующий известный способ установки вставки в электроде;

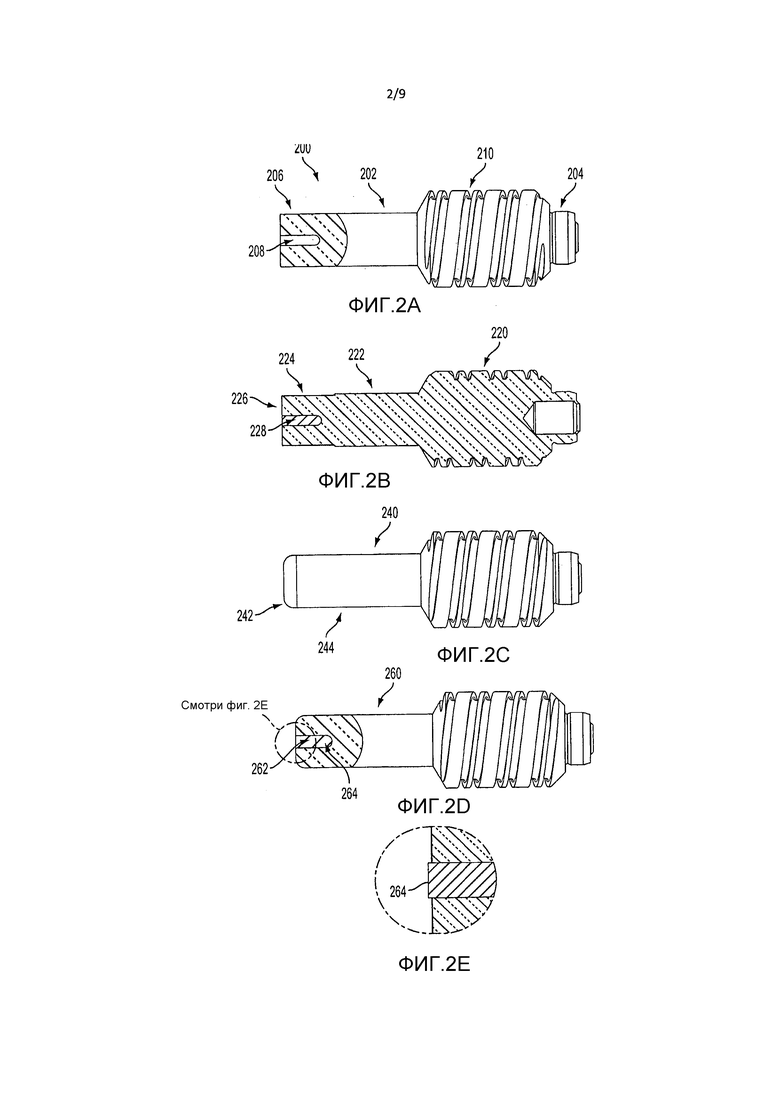

Фиг. 2A представляет собой разрез электрода плазменно-дуговой горелки, иллюстрирующий электрод, имеющий полость до установки;

Фиг. 2B представляет собой разрез, иллюстрирующий электрод после установки вставки внутри корпуса электрода и радиального сжатия конца для удержания вставки;

Фиг. 2C представляет собой разрез, иллюстрирующий электрод, имеющий обработанный на станке первый конец и лицевую поверхность;

Фиг. 2D представляет собой разрез, иллюстрирующий готовый электрод;

Фиг. 2E представляет собой разрез вставки в увеличенном масштабе, удержанной в готовом электроде;

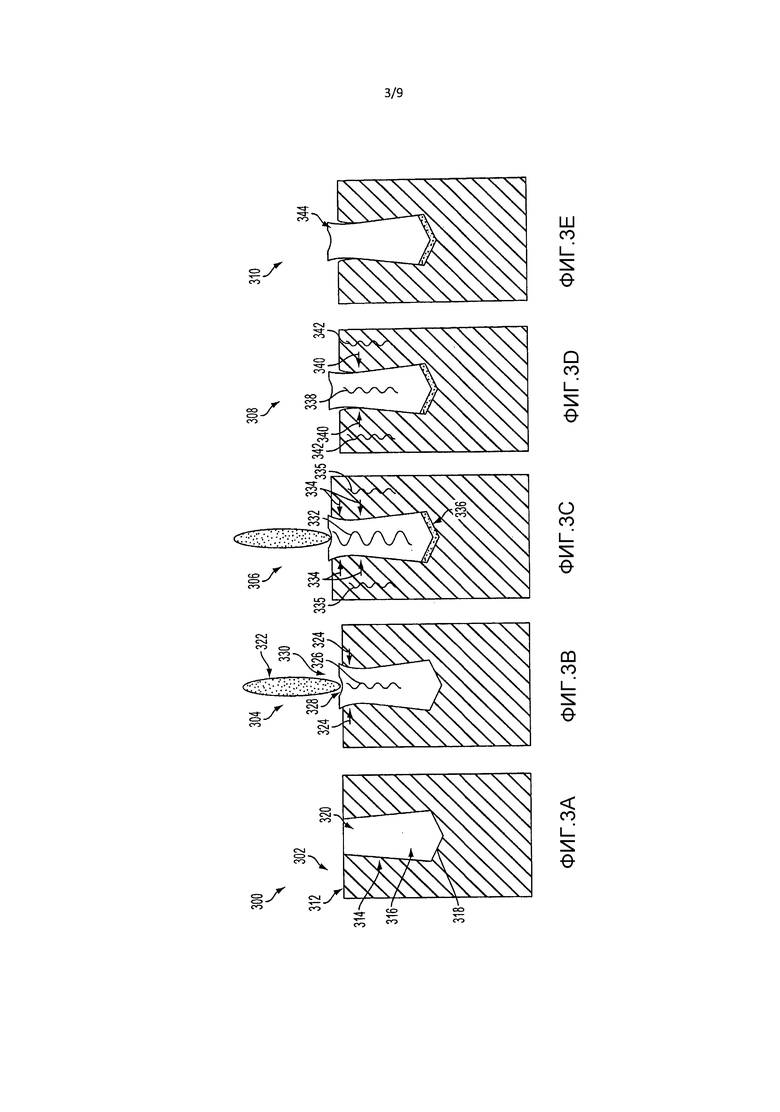

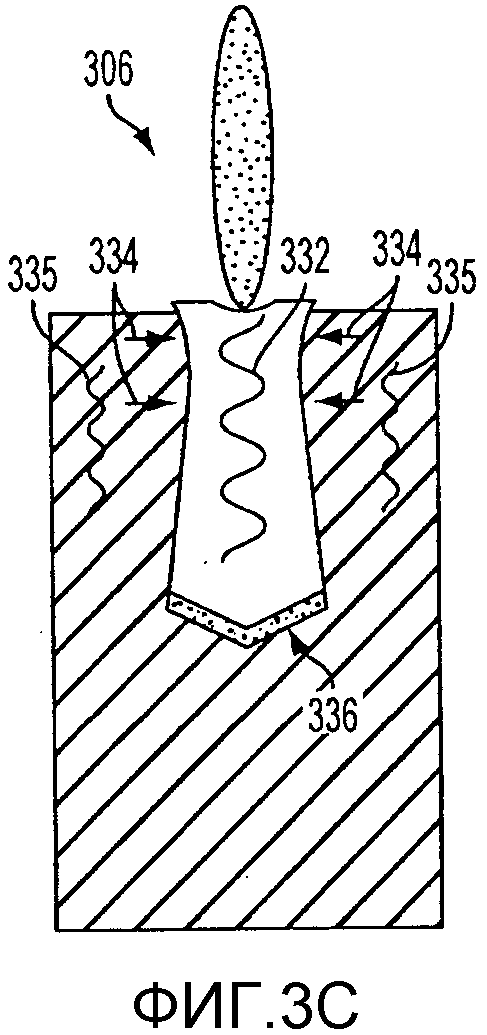

Фиг. 3A-3E иллюстрируют перемещение вставки в процессе цикла плазменно-дуговой горелки.

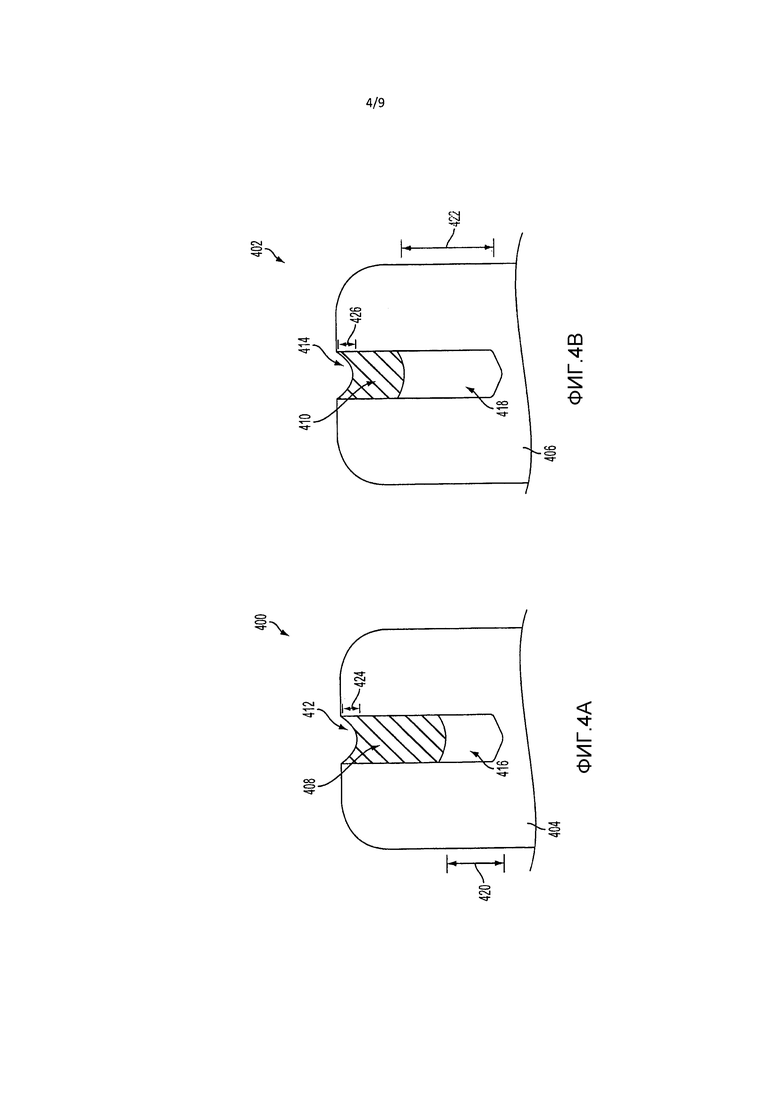

Фиг. 4A представляет собой разрез, иллюстрирующий перемещение вставки из-за термоциклирования электрода в плазменно-дуговой горелке в соответствии с вариантом реализации изобретения;

Фиг. 4B представляет собой разрез, иллюстрирующий перемещение вставки из-за термоциклирования электрода в плазменно-дуговой горелке в соответствии с другим вариантом реализации изобретения;

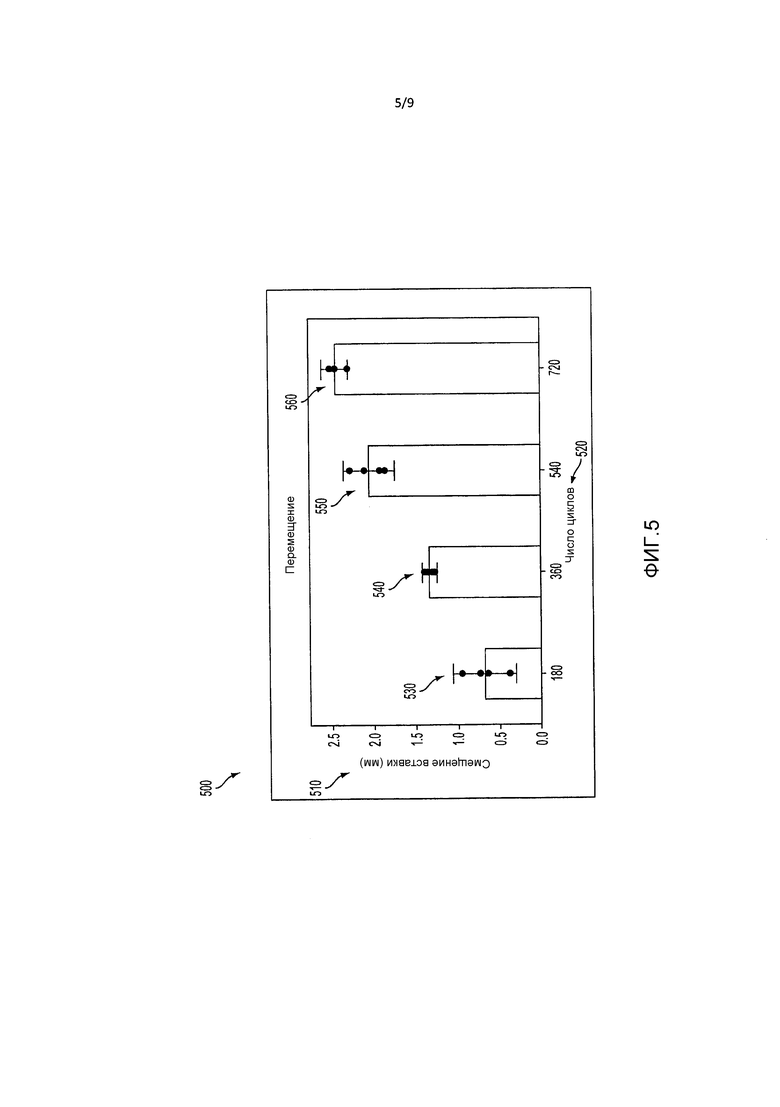

Фиг. 5 представляет собой график, изображающий перемещение вставки после ряда циклов в соответствии с аспектом изобретения;

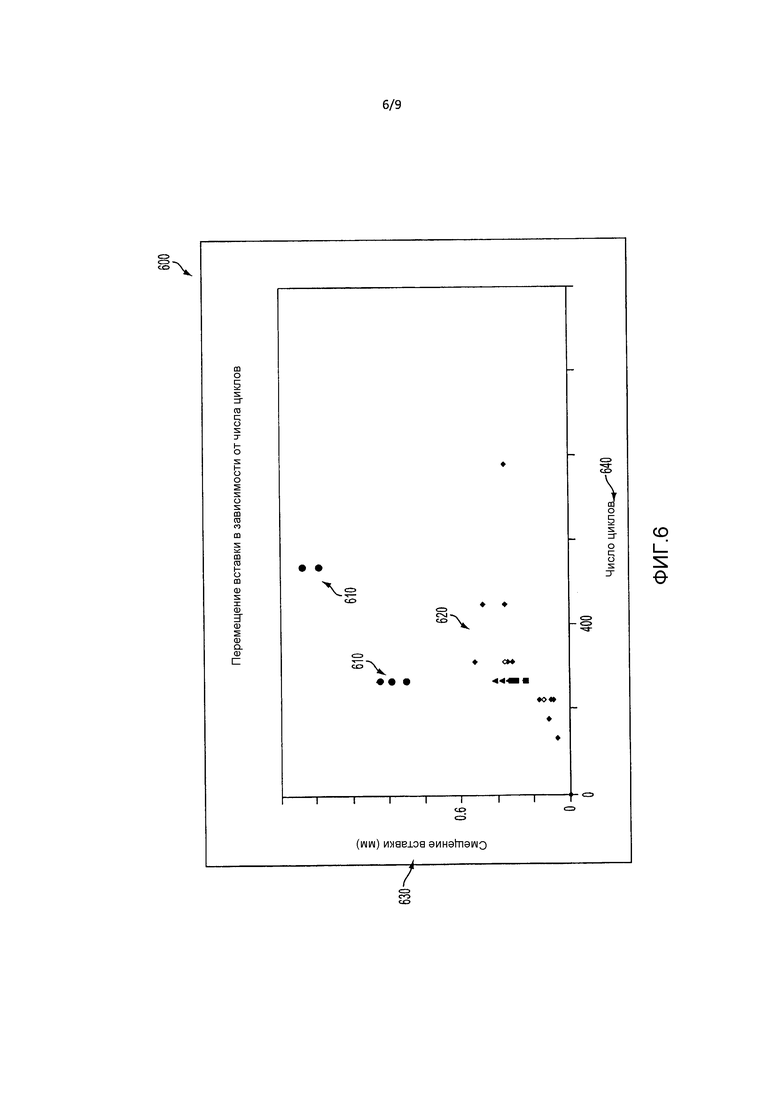

Фиг. 6 представляет собой график, сравнивающий общее перемещение вставки в электродах предшествующего уровня техники и в электродах после циклирования плазменно-дуговой горелки в соответствии с аспектом изобретения;

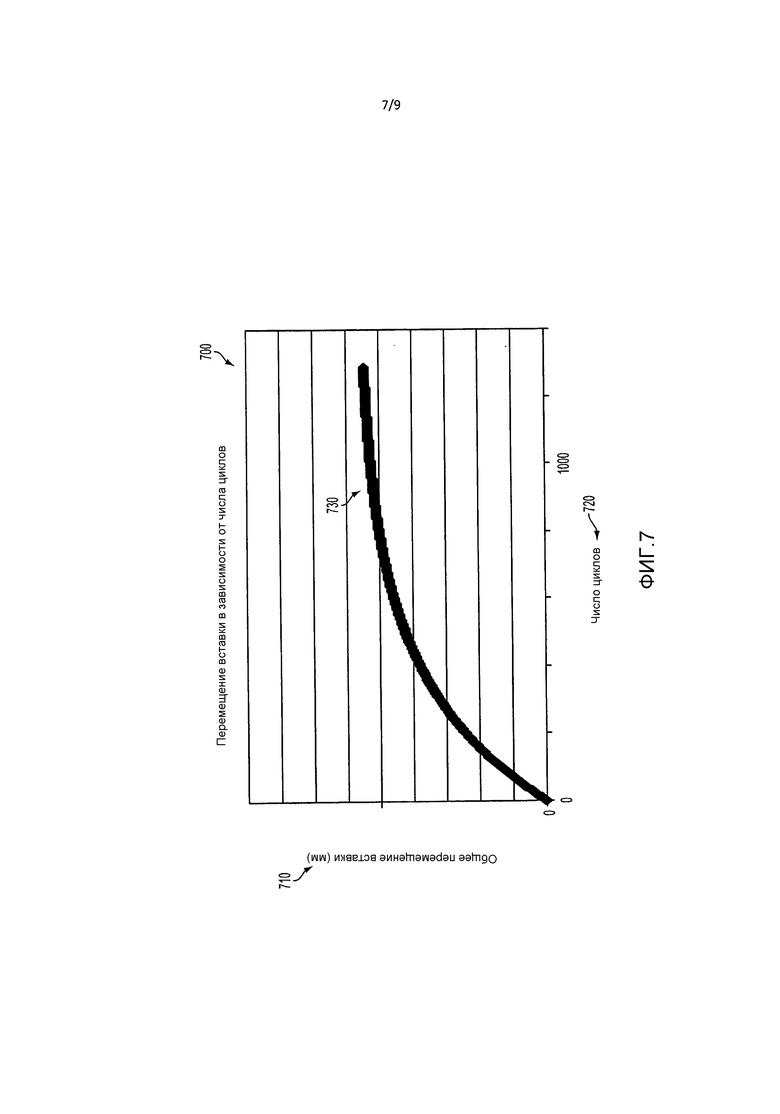

Фиг. 7 представляет собой график, изображающий общее перемещение вставки в электроде из-за циклирования плазменно-дуговой горелки;

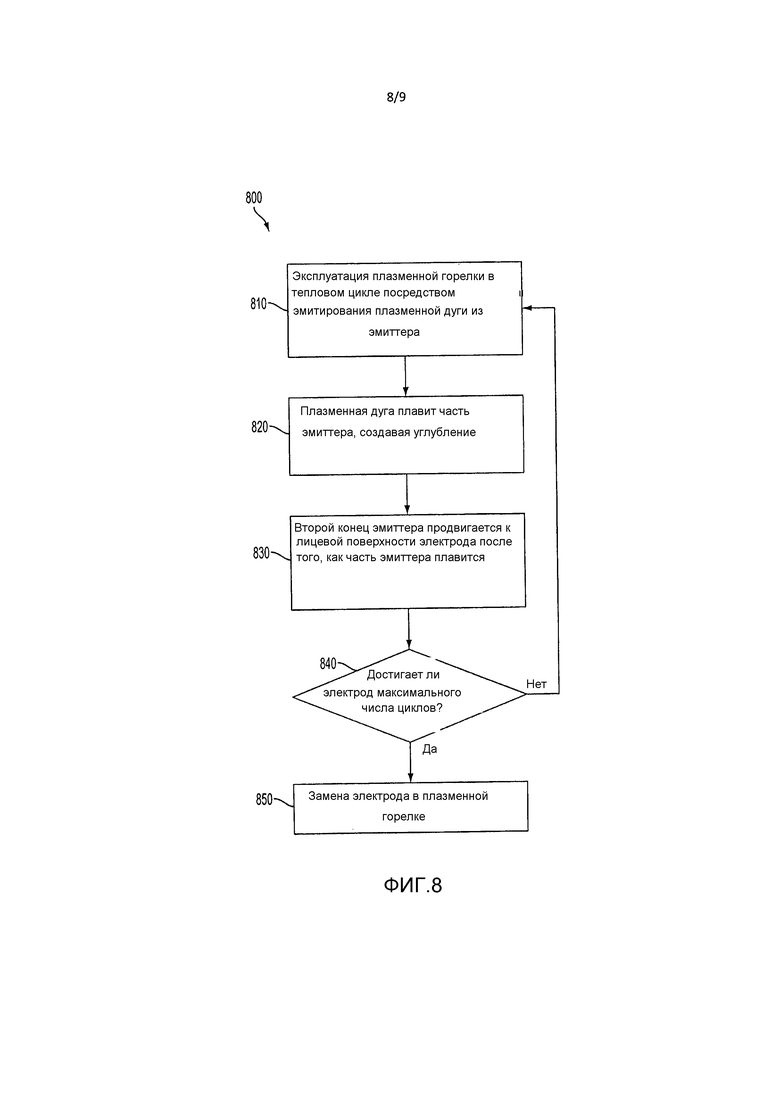

Фиг. 8 представляет собой блок-схему, изображающую способ обеспечения возможности увеличенного срока службы электрода, являющегося электродом для плазменно-дуговой горелки; и

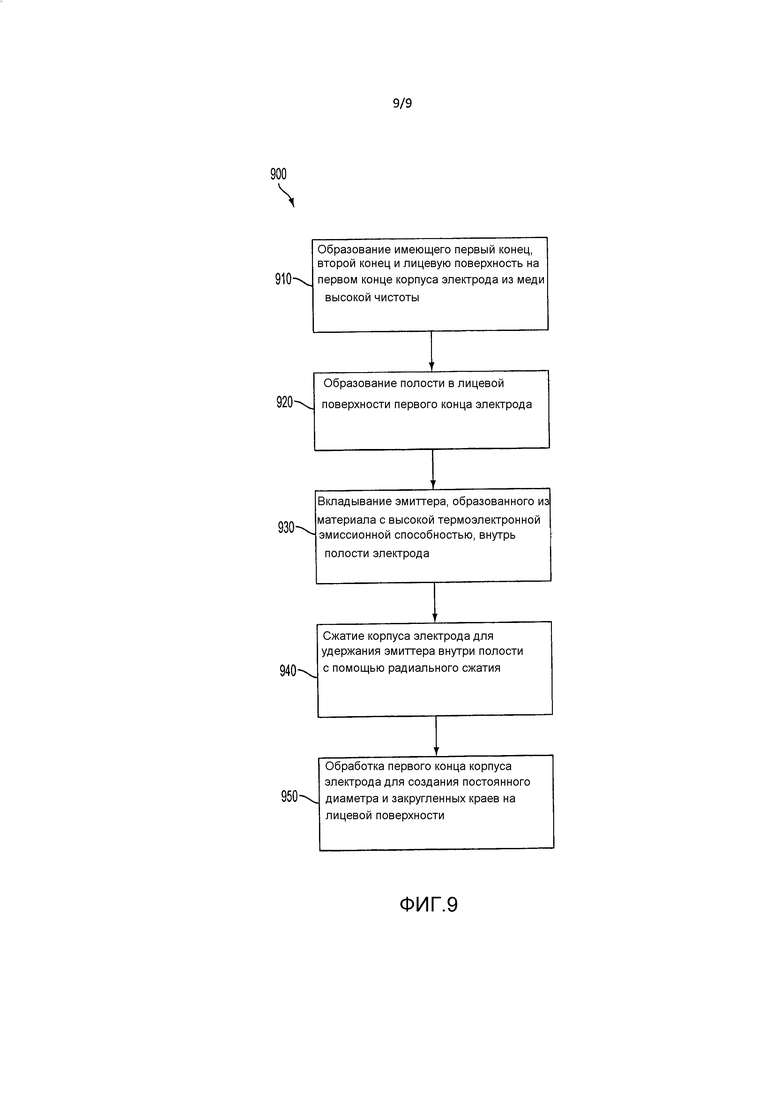

Фиг. 9 представляет собой блок-схему, изображающую способ изготовления электрода для плазменно-дуговой горелки в соответствии с вариантом реализации изобретения.

ДЕТАЛЬНОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Далее будет сделана подробная ссылка на варианты реализации изобретения, один или больше примеров которых иллюстрируются на фигурах. Каждый вариант реализации, описанный или проиллюстрированный в этом документе, представлен для целей объяснения изобретения, а не в качестве ограничения изобретения. Например, признаки, проиллюстрированные или описанные как часть одного варианта реализации, могут быть использованы в другом варианте реализации для образования еще дополнительного варианта реализации. Подразумевается, что настоящее изобретение включает в себя те и другие модификации и разновидности в качестве дополнительных вариантов реализации.

Фиг. 2A-2E иллюстрируют примерный способ закрепления вставки внутри полости электрода и изображают конечную конфигурацию электрода, включающую принципы настоящего изобретения. Фиг. 2A иллюстрирует первоначальную конфигурацию электрода 200, содержащего корпус 202 электрода, имеющий первый конец 206, и противоположный первому концу 206 второй конец 204. Отверстие 208 может быть образовано на первом конце 206 корпуса электрода. В некоторых вариантах реализации отверстие 208 может быть образовано на лицевой поверхности первого конца 206 корпуса электрода. В некоторых вариантах реализации отверстие 208 является, по существу, цилиндрическим. Отверстие 208 может иметь другие конфигурации, также расположенные на первом конце 206 корпуса электрода, в соответствии с принципами настоящего изобретения. Во всех вариантах реализации отверстие 208 также может быть высверленным отверстием. Высверленное отверстие 208 может быть, по существу, цилиндрическим. Во всех вариантах реализации внутренняя поверхность дна высверленного отверстия 208 может иметь плоскую поверхность или конусообразную поверхность, например, как наконечник сверла. Во всех вариантах реализации отверстие (или высверленное отверстие) 208 также может быть полостью. Первый конец 206 корпуса электрода может быть образован из материала с высоким коэффициентом теплопроводности, например, из меди высокой чистоты, содержащей по меньшей мере 99,81% меди. Первый конец 206 корпуса электрода или корпус 202 электрода может быть образован из меди высокой чистоты, содержащей 99,85%, 99,90%, 99,95% или 99,99% меди, в соответствии с принципами настоящего изобретения. В некоторых вариантах реализации медь может быть бескислородной медью с высокой удельной электропроводностью. Корпус 202 электрода также может быть образован из меди высокой чистоты. В некоторых вариантах реализации электрод 200 образуется из меди высокой чистоты, содержащей по меньшей мере 99,81% меди. В некоторых вариантах реализации электрод 202 является газоохлаждаемым, например, с помощью охлаждающих каналов 210.

Фиг. 2B иллюстрирует электрод 220 после того, как удлиненная эмиссионная вставка 228 вкладывается в высверленное отверстие 208 в лицевой поверхности 226 электрода. Лицевая поверхность 226 электрода может быть расположенной на первом конце 206 корпуса электрода. В некоторых вариантах реализации вставка 228 может быть образована из материала с высокой термоэлектронной эмиссионной способностью, например, из гафния, циркония или вольфрама. Высверленное отверстие 208 может иметь больший диаметр, чем диаметр вставки, так что вставка 228 первоначально свободно подгоняется в высверленное отверстие 208. В некоторых вариантах реализации высверленное отверстие 208 имеет больший диаметр, чем вставка 228, имеющая диаметр на первом конце и диаметр на втором конце, обеспечивая первоначальную свободную установку вставки 228 внутри высверленного отверстия 208. Вставка 228 электрода может иметь передний конец и задний конец, где передний конец ориентируется к лицевой поверхности 226 корпуса электрода при вкладывании в высверленное отверстие 208, и передний конец может иметь меньший диаметр, чем задний конец. Задний конец может быть противоположным переднему концу. Первый конец 206 корпуса электрода может быть сжатым, например, с помощью радиально-обжимного метода, имея в результате сжатый первый конец 224 электрода. Сжатие корпуса 202 электрода может быть достигнуто с помощью гидравлического давления в процессе обжатия. Сжатый первый конец 224 электрода может иметь меньший диаметр, чем корпус 202 электрода. Деформация материала от радиального сжатия может привести к тому, что первый конец 224 электрода по меньшей мере частично соответствует вставке 228. В некоторых вариантах реализации сжатый первый конец 224 электрода включает в себя всю длину удлиненной вставки 228. В некоторых вариантах реализации сжатый первый конец 224 электрода включает в себя по меньшей мере часть удлиненной вставки 228. Фиг. 2C иллюстрирует электрод 240 после того, как корпус 244 электрода обрабатывается до постоянного диаметра. Лицевая поверхность 226 электрода также может быть обработана с созданием закругленного края 242 корпуса 244 электрода.

Фиг. 2D-2E иллюстрируют законченный электрод 260. В некоторых вариантах реализации лицевая поверхность 226 электрода обрабатывается так, что подвергнутый воздействию первый конец 262 вставки простирается за лицевую поверхность 226 из высверленного отверстия корпуса 244 электрода в направлении от второго конца 204. В некоторых вариантах реализации электрод 260 может быть газоохлаждаемым. Газоохлаждаемые электроды могут быть более восприимчивы к перепадам изменения температуры по всему циклу дугового разряда, чем жидкостноохлаждаемые электроды. Жидкостноохлаждаемые электроды могут иметь устойчивые температуры в течение цикла электрода. В некоторых вариантах реализации газоохлаждаемый электрод 260 подвергается воздействию больших температурных изменений и электрод 260 становится горячее, чем жидкостноохлаждаемый электрод в цикле дугового разряда. Большие температурные изменения в газоохлаждаемых электродах могут допускать большую тепловую деформацию между вставкой 228 и корпусом 244 электрода. Тепловая деформация между вставкой 228 и корпусом 244 электрода может допускать движение вставки в высверленном отверстии 208 в процессе эксплуатации горелки, как будет показано и обсуждено позже со ссылкой на фиг. 3A-3E. Например, большие температурные изменения в газоохлаждаемых электродах могут допускать относительное движение между вставкой 228 и корпусом 244 электрода из-за различий в тепловом расширении между вставкой 228 и корпусом 244 электрода. Это относительное движение может вызвать движение вставки 228 в высверленном отверстии 208 в процессе эксплуатации.

В некоторых вариантах реализации диаметр на первом конце 262 вставки меньше, чем диаметр на втором конце 264 вставки. Вставка может иметь конусообразную коническую конфигурацию. В некоторых вариантах реализации вставка 228 ориентируется так, что первый конец 262 вставки помещается к лицевой поверхности 226 корпуса электрода. В некоторых вариантах реализации диаметр на втором конце 264 вставки составляет по меньшей мере на 0,003 дюйма больше, чем диаметр на первом конце вставки. В некоторых вариантах реализации длина вставки 228 между диаметром на первом конце 262 вставки и вторым концом вставки 264 до эксплуатации электрода составляет между по меньшей мере 3,0 мм и 5,0 мм. В некоторых вариантах реализации сжатый на первом конце 224 электрод проявляет сжимающее усилие в противовес наружной поверхности на первом конце вставки 262 и сжимающее усилие в противовес наружной поверхности на втором конце вставки 264. В некоторых вариантах реализации сжимающее усилие на первом конце вставки 262 больше, чем сжимающее усилие на втором конце вставки 264. Электрод в соответствии с принципами настоящего изобретения может быть сконфигурирован в плазменно-дуговой горелке, которая включает в себя плазменную камеру, ограниченную электродом и соплом.

Фиг. 3A-3E иллюстрируют примерный способ продления срока службы электрода для плазменно-дуговой горелки. Фиг. 3A-3E иллюстрируют полный термический цикл электрода для плазменной горелки в соответствии с вариантом реализации изобретения. Фиг. 3A иллюстрирует первоначальную конфигурацию электрода 300, имеющего корпус 302 электрода и удлиненную эмиссионную вставку 314. Корпус 302 электрода может быть образован из материала с высоким коэффициентом теплопроводности. Вставка 314 может иметь первый конец 320 и второй конец 316, причем первый конец 320 ориентирован к лицевой поверхности 312 корпуса электрода. Вставка 314 может быть расположена внутри полости в лицевой поверхности первого конца электрода. Первый конец 320 электрода может быть выполнен с возможностью удержания вставки 314 с помощью радиального сжатия. Сжатый корпус 312 электрода может по меньшей мере частично соответствовать вставке 314. В некоторых вариантах реализации лицевая поверхность корпуса 312 электрода может быть заподлицо с первым концом вставки 320. В некоторых вариантах реализации в первоначальной конфигурации первый конец 320 вставки может выступать наружу из полости от поверхности лицевой поверхности 312 корпуса электрода. Когда материал вставки простирается за корпус электрода, блуждание плазменной дуги в процессе эксплуатации может быть менее вероятным. В новом электроде плазменная дуга, обсужденная далее, может эмитировать из эмиссионной вставки на лицевой поверхности корпуса 312 электрода или вблизи нее, преждевременно изнашивая электрод. Затем электрод выполняет один или больше циклов дугового разряда, обсужденных подробно ниже, и углубление на открытом конце вставки 314 может диктовать расположение плазменной дуги, предотвращая блуждание дугового разряда.

Относительно фиг. 3A конфигурация вставки 314 и корпуса 302 электрода может включать в себя конусообразную впадину на конечной поверхности 318, например, образованную вершиной сверла, причем второй конец 316 вставки может быть выполнен с возможностью совмещения с этой впадиной. Конечная поверхность 318 также может иметь другие конфигурации, которые можно совмещать со вторым концом вставки 316 в соответствии с принципами настоящего изобретения. Корпус 302 электрода может быть образован из материала с высоким коэффициентом теплопроводности, например, из меди или медного сплава, включающего в себя медь высокой чистоты, содержащей по меньшей мере 99,81% меди. Также может быть использована бескислородная медь с высокой удельной электропроводностью. В некоторых вариантах реализации электрод 300 образуется из меди высокой чистоты, содержащей по меньшей мере 99,81% меди. В некоторых вариантах реализации электроды из меди высокой чистоты, содержащей менее чем 99,81% меди, не допускают продвижения вставки 228 в полости электрода. Вставка 314 может быть образована из материала с высокой термоэлектронной эмиссионной способностью, такого как по меньшей мере один из гафния, циркония или вольфрама. Электрод 300 может включать в себя каналы как единое целое вокруг корпуса 302 электрода, которые могут действовать в качестве теплообменных поверхностей для охлаждения корпуса 302 электрода в процессе эксплуатации горелки. Смотри, например, 210 на фиг. 2A. Газоохлаждаемые электроды могут быть подвергнуты перепадам большего изменения температур в процессе цикла дугового разряда или множества циклов, чем жидкостноохлаждаемые электроды. Большие температурные изменения в газоохлаждаемых электродах могут допускать тепловую деформацию вставки 314. Электрод 300 может нагреваться и расширяться в процессе эксплуатации, допуская перемещение вставки 314 высверленного отверстия корпуса 302 электрода. Дополнительно вставка 314 и электрод 300 могут быть образованы из различных материалов, имеющих различные коэффициенты теплового расширения. Нагревание и расширение 326, 332, 338 вставки 314 и нагревание и расширение корпуса 335, 342 электрода могут быть разными в связи с образованием из различных материалов, описанных позже подробнее. Различия в расширении двух материалов при изменениях температуры цикла могут допускать перемещение вставки 314 в высверленном отверстии корпуса 302 электрода. Воздействие высоких температур создает тепловую деформацию во вставке 314, которая может допускать продвижение вставки 314 к лицевой поверхности корпуса 312 электрода.

Как показано на фиг. 3A, вставка 314 может иметь по меньшей мере диаметр на первом конце 320 и диаметр на втором конце 316. В некоторых вариантах реализации диаметр на первом конце 320 и диаметр на втором конце не равны, и диаметр на первом конце 320 может быть меньше, чем диаметр на втором конце 316. В некоторых вариантах реализации первый конец вставки 320 выравнивается по лицевой поверхности 312 корпуса электрода, и диаметр на втором конце вставки 316 может быть по меньшей мере на 0,003 дюйма больше, чем диаметр на первом конце 320 вставки. В некоторых вариантах реализации длина вставки 314 электрода составляет между примерно 3,0 мм и 5,0 мм.

Фиг. 3B иллюстрирует конфигурацию 304 при первоначальном запуске плазменно-дуговой горелки. Поскольку ток проходит через удлиненную эмиссионную вставку 314, может быть сгенерирована плазменная дуга 322. Вставка может начать нагреваться и расширяться 326, давя на корпус 302 электрода и влияя на удерживающие силы 324. Часть открытого первого конца вставки может начать плавиться 330, образуя углубление 328 на упомянутом открытом первом конце 320 вставки из-за потери расплавленного эмиссионного материала. После одного или более циклов дугового разряда углубление 328 может существовать во вставке 314 до генерации плазменной дуги 322. Фиг. 3C иллюстрирует конфигурацию электрода 306 в процессе эксплуатации плазменно-дуговой горелки. Полагают, что поскольку вставка продолжает полностью нагреваться и расширяться 332, подобным образом нагревается и расширяется 335 часть корпуса электрода. Вставка 314 и корпус 302 электрода могут быть образованы из материалов, имеющих различные коэффициенты теплового расширения. Нагревание и расширение вставки 332 и нагревание и расширение корпуса 335 электрода могут быть разными. В некоторых вариантах реализации в течение этого процесса локализованное расширение корпуса 302 электрода и вставки 314 могут изменять удерживающие силы 334 между корпусом 302 электрода и вставкой 314, вызывая постепенное продвижение вставки 314 к лицевой поверхности 312 электрода. Плавление 330 открытого первого конца вставки может проходить одновременно с продвижением второго конца 316 вставки к лицевой поверхности 312 электрода. Независимо от механизма, может быть создан зазор 336 между вторым концом 316 вставки и конечной поверхностью 318 на дне высверленного отверстия. Фиг. 3D иллюстрирует конфигурацию электрода 308 при прекращении цикла сразу же после того, как плазменная дуга 322 гаснет. Нагревание и расширение 338 вставки уменьшается после того, как плазменная дуга 322 прекращается, подобно уменьшению нагревания и расширения 342 корпуса 302 электрода. Корпус 302 электрода может охлаждаться более быстро, чем вставка 314, уменьшая силы вблизи первого конца 320 вставки. Корпус 302 электрода может сжиматься пока он охлаждается, уменьшая удерживающие силы 340 так, что вставка 314 не втягивается обратно внутрь полости корпуса электрода и зазор 336 между вторым концом 316 вставки и конечной поверхностью 318 на дне высверленного отверстия может остаться. В заключение фиг. 3E иллюстрирует конфигурацию электрода 310 после того, как вставка 314 и корпус 302 электрода охладились до температуры окружающей среды. Вставка 314 сместила свое положение в полости электрода в поднятое над лицевой поверхностью 312 электрода положение 344. После того, как вставка 314 и корпус 302 электрода охладились, углубление 328 на первом конце электрода 320 остается. Зазор 336, сформированный на 3C (описано выше), остается после того, как вставка 314 и корпус 302 электрода охладились.

В некоторых вариантах реализации корпус 302 электрода и вставка 314 могут быть приведены в действие много раз, циклически проходя процесс теплового цикла по фиг. 3A-3E больше, чем однажды, приводя к эксплуатационной конфигурации после множества срабатываний плазменной горелки. Цикл дугового разряда может быть определен каждый раз, как плазменная дуга 322 начинается и прекращается (зажигается и гаснет). Однако, нет необходимости, чтобы дуговой разряд был полностью погашен перед началом последующего цикла дугового разряда. Во всех вариантах реализации один или более циклов дугового разряда также могут образовывать один или более циклов резки. Во всех вариантах реализации циклы дугового разряда (или циклы резки) также могут образовывать один или более тепловых циклов. Множество срабатываний плазменной горелки могут являться множеством циклов резки. Конечно, цикл резки в соответствии с изобретением не требует, чтобы начало или завершение срабатывания электрода происходило при температуре окружающей среды, также как для начала следующего цикла не требуется полное остывание. В течение каждого цикла, например, показанного на фиг. 3A-3E, часть вставки плавится 330, что имеет тенденцию приводить к росту углубления 328. Однако, управляемое перемещение вставки 314, которое является следствием изобретения, вызывает управляемое, относительно линейное увеличение зазора 336 между вторым концом 316 вставки и конечной поверхностью 318, поскольку эмиссионный материал потребляется в течение различных циклов резки горелкой. На электрод может быть оказано влияние множества циклов дугового разряда, допуская перемещение вставки 314 на некоторое расстояние в процессе каждого цикла. Перемещение вставки в корпусе 302 электрода может надлежаще поддерживать материал вставки вблизи лицевой поверхности 312 корпуса электрода в течение срока службы электрода. Это перемещение на протяжении определенного числа циклов может обеспечить скорость перемещения вставки. Скорость перемещения может предусматривать контроль за электродом и его замену до отказа горелки. Скорость перемещения вставки 314 может быть по меньшей мере так велика, как рост углубления 328, предотвращая преждевременный отказ электрода в процессе эксплуатации плазменно-дуговой горелки, так как пополнение эмиссионного материала на лицевой поверхности электрода замедляет образование углубления и предотвращает преждевременное взаимодействие плазменной дуги с медным материалом электрода. Поскольку вставка 314 продвигается к лицевой поверхности 312 корпуса электрода в процессе различных циклов резки, продвижение эмиссионного материала может возмещать рост глубины углубления 328. Как обсуждено ниже, в некоторых вариантах реализации зазор 336 может быть по меньшей мере 0,6 мм и более.

Как обсуждено далее и показано на фиг. 5 и 6, в некоторых вариантах реализации вставка продвигается в корпусе электрода, создавая зазор 336 в промежутке по меньшей мере от 0,6 мм до 2,0 мм между вторым концом 316 вставки и конечной поверхностью 318 высверленного отверстия. В некоторых вариантах реализации второй конец вставки 316 продвигается по меньшей мере в промежутке от 0,6 мм до 2,0 мм к лицевой поверхности 312 электрода. Также величина перемещения (миграции) вставки 314 в высверленном отверстии корпуса 302 электрода может быть связана с числом тепловых циклов резки. Как обсуждено и показано далее на фиг. 6, в плазменной горелке, в результате множества тепловых циклов, на электрод много раз может быть оказано влияние, вызывающее дополнительное продвижение вставки в дополнительных циклах резки.

Более конкретно, как изображено на фиг. 3A, в некоторых вариантах реализации первоначальная конфигурация вставки 314 имеет задний конец 316 вставки, расположенный на первом расстоянии (D1) от лицевой поверхности 312 корпуса электрода. D1 может быть длиной самой вставки, если вставка полностью вкладывается в полость корпуса электрода. После множества срабатываний горелки, как показано на фиг. 3A-3E, эксплуатационная конфигурация вставки 314 имеет задний конец 316 вставки, расположенный на втором расстоянии (D2). После срабатываний горелки D1 может быть по меньшей мере на 0,6 мм больше, чем D2. Продвижение второго конца вставки на расстояние D1 минус D2 предотвращает преждевременный отказ электрода, поскольку эмиссионный материал возвращается к лицевой поверхности электрода. В некоторых вариантах реализации эксплуатационная конфигурация после множества срабатываний получается после по меньшей мере примерно 400 циклов дугового разряда электрода. В некоторых вариантах реализации эксплуатационная конфигурация после множества срабатываний, как показано на фиг. 3A-3E, получается после по меньшей мере примерно 2-х часов времени эксплуатации электрода. Время эксплуатации электрода может быть самим временем горения плазменной дуги 322, когда горелка находится в эксплуатации. В некоторых вариантах реализации задний конец 316 вставки продвигается в процессе множества срабатываний, как показано на фиг. 3A-3E со скоростью по меньшей мере равной скорости образования углубления 328 на переднем конце 320 вставки, предотвращая преждевременный отказ электрода в процессе эксплуатации плазменно-дуговой горелки. Перемещение заднего конца вставки 314 к лицевой поверхности может быть достаточным для компенсации роста углубления на переднем конце вставки. В некоторых вариантах реализации перемещение заднего конца вставки 314 превышает расстояние по меньшей мере 0,6 мм. В некоторых вариантах реализации общее перемещение заднего конца вставки 314 составляет по меньшей мере расстояние 0,6 мм, по меньшей мере расстояние 0,8 мм, по меньшей мере расстояние 1,0 мм, по меньшей мере расстояние 1,2 мм, по меньшей мере расстояние 1,4 мм, по меньшей мере расстояние 1,6 мм или по меньшей мере расстояние 2,0 мм. В некоторых вариантах реализации общее перемещение заднего конца вставки 314 более чем 2,0 мм.

Корпус 302 электрода может иметь первый конец и второй конец с открытой поверхностью, обращенной на первый конец корпуса электрода. Во всех вариантах реализации вставка 314 также может быть эмиттером. В некоторых вариантах реализации эмиттер 314 располагается в полости на первом конце корпуса 302 электрода. В некоторых вариантах реализации конец эмиттера 314 выступает из полости за поверхность, обращенную к первому концу корпуса электрода. Первый конец корпуса электрода может быть образован из меди высокой чистоты, содержащей по меньшей мере 99,81% меди. Также может быть использована бескислородная медь с высокой удельной электропроводностью. В некоторых вариантах реализации корпус 302 электрода может быть образован из меди высокой чистоты. В некоторых вариантах реализации медь высокой чистоты содержит по меньшей мере 99,81% меди. В процессе эксплуатации плазменно-дуговой горелки, как показано на фиг. 3A-3C, плазменно-дуговая горелка эмитирует плазменную дугу 322 из эмиттера 314. При прекращении плазменной дуги 322 эмиттер 314 и корпус 302 электрода охлаждаются, как показано на фиг. 3D-3E. Циклирование дугового разряда приводит к образованию углубления 328 на открытом конце 320 эмиттера, когда часть эмиттера плавится 330. Эмиттер может продвигаться от второго конца 316 эмиттера к первому концу 320 эмиттера с большей скоростью, чем скорость роста углубления 328 относительно открытой поверхности корпуса 302 электрода. Второй конец эмиттера может продвигаться к поверхности, обращенной к первому концу корпуса электрода на расстояние между по меньшей мере 0,6 мм и по меньшей мере 2,0 мм. В некоторых вариантах реализации второй конец эмиттера может продвигаться на более чем 2,0 мм. В некоторых вариантах реализации, когда корпус 302 электрода частично соответствовал сжатию вокруг вставки 314 (например, радиальному сжатию), корпус 302 прикладывает силу против вставки 314. Корпус электрода может прикладывать сжимающее усилие против первого конца 320 вставки, и он также может прикладывать сжимающее усилие против второго конца 316 вставки. В некоторых вариантах реализации усилие на первом конце вставки 320 больше, чем усилие на втором конце 316 вставки. В результате сжатия корпуса 202 электрода вокруг вставки 314 вставка может быть эффективно удержана в полости корпуса 202 электрода при множестве циклов резки электродом.

Фиг. 4A-4B иллюстрируют электрод после множества циклирований дугового разряда по фиг. 3A-3E. Фиг. 4B показывает электрод 402, имеющий большее общее число циклов, чем электрод 400, показанный на фиг. 4A. Фиг. 4A показывает электрод 400, имеющий корпус 404 электрода и удлиненную вставку 408. Вставка 408 может быть образована из материала с высокой термоэлектронной эмиссионной способностью. После множества тепловых циклов вставка 408 продвигается на расстояние 420 для создания зазора 416, поступаясь материалом вставки, для поддержания углубления 412, имеющего расстояние 424 от поверхности корпуса электрода до самой глубокой части углубления. Фиг. 4B показывает электрод 402, имеющий корпус электрода 406 и удлиненную вставку 410. Вставка 410 может быть образована из материала с высокой термоэлектронной эмиссионной способностью. После множества тепловых циклов вставка 410 продвигается на расстояние 422 для создания зазора 418 с тем, чтобы материал вставки использовался для поддержания углубления 414, имеющего расстояние 426 от корпуса электрода до самой глубокой части углубления. После большего общего числа тепловых циклов вставка 410 продвигается на расстояние 422, создавая зазор 418, в то время, как углубление 414 остается по существу таким же, как углубление 412 после меньшего общего числа тепловых циклов. Расстояние 424, 426 может оставаться по существу подобным на протяжении службы электрода 400, 402. Вставка 408, 410 может продвигаться на расстояние между по меньшей мере от 0,6 мм до по меньшей мере расстояния 2,0 мм после множества тепловых циклов. В некоторых вариантах реализации вставка 408, 410 продвигается на общее расстояние более чем 2,0 мм. В некоторых вариантах реализации корпус 404, 406 электрода образуется из меди высокой чистоты. В некоторых вариантах реализации электрод 400, 402 содержит медь высокой чистоты, содержащую по меньшей мере 99,81% меди. В некоторых вариантах реализации вставка 408, 410 может быть образована из по меньшей мере одного из гафния, циркония или вольфрама.

Экспериментальное исследование в процессе развития настоящего изобретения проводили с помощью источника питания Powermax 1650 и горелки Duramax MRT 25’ с электродом (номер по каталогу 220777), соплом (номер по каталогу 220990), завихрителем (номер по каталогу 220994), удерживающим колпаком (номер по каталогу 220854) и экраном (номер по каталогу 220993), все произведено ГИПЕРТЕРМ ИНК Гановер N.H. Все исследование включало в себя электроды, имеющие конусообразную вставку из гафния, удержанную с помощью радиального сжатия в корпусе электрода, образованного из меди высокой чистоты, содержащей 99,81% меди. Плазменную горелку эксплуатировали при 100 амперах переданного тока во множестве циклов дугового разряда со временем цикла 20 секунд, с 5 секундными интервалами между каждым циклом, с результатами, перечисленными ниже:

Фиг. 5 представляет собой график 500, показывающий результаты исследования. Исследование включало в себя выполнение множеством электродов установленного числа циклов 520 и измерение смещения 510 вставки. Все исследования показывают по существу линейную скорость перемещения вставки на протяжении общих 720 циклов. Вставка переместилась 530 в среднем на 0,68 мм в процессе от цикла 0 до цикла 180, имея в результате скорость изменения 0,004 мм/цикл. Вставка переместилась в среднем на дополнительные 0,65 мм в процессе от цикла 181 до цикла 360, с общим перемещением 540 1,33 мм и общей скоростью изменения 0,004 мм/цикл. Вставка переместилась в среднем на дополнительные 0,71 мм в процессе от цикла 361 до цикла 540, с общим перемещением 550 2,04 мм и общей скоростью изменения 0,004 мм/цикл. Вставка переместилась в среднем на дополнительные 0,41 мм в процессе от цикла 541 до цикла 710, с общим перемещением 560 2,45 мм и общей скоростью изменения 0,003 мм/цикл.

Фиг. 6 представляет собой график, представляющий данные исследований, которые сравнивают общее перемещение вставки в электродах предшествующего уровня техники и электродов после циклирования дугового разряда плазменно-дуговой горелки в соответствии с аспектом изобретения. График 600 показывает общее смещение 630 вставки в различных конфигурациях электрода при общем числе 640 тепловых циклов. Циклы дугового разряда (или циклы резки) различных электродов 620 предшествующего уровня техники показывают значительно меньшее общее перемещение при приблизительно одинаковом общем числе циклов дугового разряда, чем общее перемещение в конфигурациях электрода 610 в соответствии с принципами настоящего изобретения. Нет известных стандартных электродов 620 предшествующего уровня техники, превысивших общее перемещение в 0,6 мм. Конфигурации горелки предшествующего уровня техники, изображенные на точках данных электрода 620, включают в себя работающие на переданных токах дугового разряда между по меньшей мере 60 А и 105 А. Условия исследований в процессе эксплуатации плазменной горелки включают в себя множество 20 секундных резок с 5 секундными интервалами между каждой резкой для продления срока службы. При исследовании конфигурации электрода в соответствии с настоящим изобретением при 60 А срок службы повышен в среднем на по меньшей мере 65% над стандартными конфигурациями электродов ГИПЕРТЕРМ предшествующего уровня техники. При исследовании конфигурации электрода в соответствии с настоящим изобретением при 65 А, долговечность электрода повысили в среднем по меньшей мере на 100%, удваивая долговечность стандартных электродов ГИПЕРТЕРМ предшествующего уровня техники.

Электроды, осуществляющие варианты изобретения, также исследовали в условиях эксплуатации электрода, включающих в себя 80 А, имея в результате 60% увеличение долговечности стандартного электрода ГИПЕРТЕРМ, и при 85 А, которое повысило долговечность стандартных электродов ГИПЕРТЕРМ предшествующего уровня техники на по меньшей мере 120%. Конфигурации электрода в соответствии с настоящим изобретением исследовали при 100 А, имея в результате повышение срока службы на по меньшей мере 150%, и конфигурации электрода в соответствии с вариантами реализации настоящего изобретения исследовали при 105 А, имея в результате повышение срока службы на по меньшей мере 150% над стандартными электродами ГИПЕРТЕРМ предшествующего уровня техники.

Повышения срока службы электрода были наибольшими, когда конфигурации электрода включали в себя радиальное обжатие вставки в корпусе электрода, образованного из меди высокой чистоты, содержащей по меньшей мере 99,81% меди, когда вставка имеет внешний первый диаметр на первом конце, который был меньше, чем внутренний второй диаметр на втором конце вставки. Конфигурации электрода 610 и вставки в соответствии с принципами настоящего изобретения могут превышать 0,6 мм в общем смещении вставки 630 за приблизительно такое же общее число тепловых циклов 640, как у электродов 620 предшествующего уровня техники. Хотя данные исследования в этом графике останавливаются при примерно 600 циклах резки, более 1000 циклов резки были успешно выполнены с некоторыми электродами до отказа электрода. При более низких токах и коротких временах резки были успешно выполнены циклы, превышающие 3000. Это составляет более чем двукратное увеличение долговечности электрода над предыдущими стандартными электродами ГИПЕРТЕРМ.

График на фиг. 7 иллюстрирует общее перемещение удлиненной эмиссионной вставки, сконфигурированной в электроде в соответствии с принципами настоящего изобретения, с возможностью перемещения благодаря циклированию на протяжении срока службы электрода в плазменно-дуговой режущей горелке. График 700 показывает перемещение 710 вставки за число 720 циклов дугового разряда. Число 720 циклов в электроде в соответствии с принципами настоящего изобретения может превышать общее число 640 циклов, как изображено на фиг. 6. По существу скорость перемещения может быть линейной для первоначального множества циклов дугового разряда в электроде в соответствии с принципами изобретения. Скорость 730 перемещения на цикл эмиссионной вставки может уменьшаться по мере приближения числа 720 циклов дугового разряда вставки к 1000 циклов. Могут быть достигнуты размеры 336 зазора более 2,0 мм.

Фиг. 8 представляет собой блок-схему 800, изображающую способ эксплуатации электрода в плазменно-дуговой режущей горелке, имеющей увеличенный срок службы электрода. Плазменная горелка эксплуатируется в цикле, например, как изображено на фиг. 3B-D, эмитирования плазменной дуги из эмиттера 810. В процессе теплового цикла плазменная дуга плавит часть эмиттера на внешней поверхности данного эмиттера, создавая углубление на первом конце эмиттера 820. Второй конец эмиттера продвигается к лицевой поверхности электрода после того, как часть эмиттера плавится 830. Многократное срабатывание плазменной горелки может привести к тому, что электрод подвергается множеству тепловых циклов. Если электрод не достигает максимального числа тепловых циклов 840, этапы 810-830 повторяют. Если электрод достигает максимального числа тепловых циклов 840, электрод в плазменной горелке должен быть заменен 850. В некоторых вариантах реализации электрод достигает максимального числа циклов при контроле числа пробега циклов и замене электрода при указанном номере цикла. В некоторых вариантах реализации электрод достигает максимального числа циклов, если электрод выходит из строя.

Фиг. 9 иллюстрирует способ изготовления электрода для плазменно-дуговой горелки в соответствии с принципами настоящего изобретения. Как показано на блок-схеме 900, корпус электрода, имеющий первый конец и второй конец, с лицевой поверхностью на первом конце 910, как показано на фиг. 2A, образуется из меди высокой чистоты, содержащей по меньшей мере 99,81% меди. В некоторых вариантах реализации первый конец электрода образуется из меди высокой чистоты, содержащей по меньшей мере 99,81% меди. Полость образуется в лицевой поверхности на первом конце корпуса электрода 920, как показано на фиг. 2A. Эмиттер образован из материала с высокой термоэлектронной эмиссионной способностью внутри полости корпуса электрода 930, как показано на фиг. 2B. В некоторых вариантах реализации эмиттер образуется из гафния, циркония или вольфрама. В некоторых вариантах реализации корпус электрода сжимается для удержания эмиттера внутри полости с помощью радиального сжатия 940, как показано на фиг. 2B. В некоторых вариантах реализации первый конец корпуса электрода обрабатывается для создания постоянного диаметра и закругленных краев 950, как показано на фиг. 2C. В некоторых вариантах реализации первый конец вставки ориентируется к лицевой поверхности электрода и имеет поверхность, выступающую за лицевую поверхность электрода.

Несмотря на то, что изобретение подробно показано и описано со ссылкой на конкретные предпочтительные варианты реализации, специалистам в данной области техники следует понимать, что различные изменения в деталях и вне могут быть сделаны в таковом без отступления от существа и объема изобретения, ограниченного следующей формулой изобретения.

Изобретение относится к области плазменно-дуговой обработки. Способ обеспечения увеличенного срока службы электрода в плазменно-дуговой горелке содержит термоциклирование электрода, имеющего корпус с первым концом и вторым концом и имеющего удлиненный эмиттер, установленный внутри полости в поверхности первого конца корпуса электрода, во время эксплуатации плазменно-дуговой горелки посредством эмитирования плазменной дуги из эмиттера и охлаждения эмиттера. Термоциклирование включает в себя:(i) образование углубления на открытой поверхности эмиттера посредством плавления части эмиттера и(ii) продвижение эмиттера от второго конца к первому концу электрода так, что продвижение эмиттера к упомянутому первому концу больше, чем рост углубления относительно упомянутой поверхности, при этом второй конец эмиттера продвигают к поверхности электрода в ходе циклов так, что второй конец эмиттера продвигается по меньшей мере на 0,6 мм к упомянутой поверхности. Технический результат - повышение срока службы электрода. 4 н. и 13 з.п. ф-лы, 9 ил.

1. Способ обеспечения увеличенного срока службы электрода в плазменно-дуговой горелке, содержащий

термоциклирование электрода, имеющего корпус с первым концом и вторым концом и имеющего удлиненный эмиттер, установленный внутри полости в поверхности первого конца корпуса электрода, во время эксплуатации плазменно-дуговой горелки посредством эмитирования плазменной дуги из эмиттера и охлаждения эмиттера, при этом термоциклирование включает в себя:

(i) образование углубления на открытой поверхности эмиттера посредством плавления части эмиттера и

(ii) продвижение эмиттера от второго конца к первому концу электрода так, что продвижение эмиттера к упомянутому первому концу больше, чем рост углубления относительно упомянутой поверхности, при этом второй конец эмиттера продвигают к поверхности электрода в ходе циклов так, что второй конец эмиттера продвигается по меньшей мере на 0,6 мм к упомянутой поверхности.

2. Способ по п. 1, в котором продвижение второго конца эмиттера составляет по меньшей мере 0,8 мм.

3. Способ по п. 1, в котором продвижение второго конца эмиттера составляет по меньшей мере 1,0 мм.

4. Способ по п. 1, в котором продвижение второго конца эмиттера составляет по меньшей мере 1,2 мм.

5. Способ по п. 1, в котором продвижение второго конца эмиттера составляет по меньшей мере 1,4 мм.

6. Способ по п. 1, в котором продвижение второго конца эмиттера составляет по меньшей мере 1,6 мм.

7. Способ по п. 1, в котором продвижение второго конца эмиттера составляет по меньшей мере 2,0 мм.

8. Способ по п. 1, в котором электрод является газоохлаждаемым.

9. Способ по п. 1, в котором корпус электрода образован из меди высокой чистоты, содержащей по меньшей мере 99,81% меди.

10. Способ по п. 1, в котором вставка выступает из полости от второго конца корпуса и за поверхность.

11. Способ продления срока службы электрода для плазменно-дуговой горелки, содержащий:

образование углубления в первом конце вставки, образованной из материала с высокой термоэлектронной эмиссионной способностью и расположенной внутри полости в лицевой поверхности на первом конце электрода, при этом электрод образован из меди высокой чистоты, содержащей по меньшей мере 99,81% меди, а вставка имеет первоначальную конфигурацию и эксплуатационную конфигурацию, причем эксплуатационная конфигурация образуется после множества срабатываний плазменно-дуговой горелки;

термоциклирование электрода, вызывающее плавление части вставки, основанное на эмиссии плазменной дуги от вставки при каждом срабатывании горелки, при этом вставка продвигается к лицевой поверхности электрода в связи с термоциклированием; и

предотвращение преждевременного отказа электрода благодаря продвижению второго конца вставки к лицевой поверхности электрода на расстояние по меньшей мере 0,6 мм во время термоциклирования горелки, так что в первоначальной конфигурации задний конец вставки расположен на первом расстоянии (D1) от лицевой поверхности, а в эксплуатационной конфигурации задний конец расположен на втором расстоянии (D2), при этом D1 составляет по меньшей мере на 0,6 мм больше, чем D2.

12. Способ по п. 11, в котором вставка имеет меньший диаметр первого конца, чем диаметр противоположного первому концу второго конца.

13. Способ продления срока службы электрода для плазменно-дуговой горелки, содержащий:

образование углубления на первом конце вставки посредством плавления части вставки в процессе эксплуатации плазменно-дуговой горелки, причем вставка образована из материала с высокой термоэлектронной эмиссионной способностью, имеет меньший диаметр первого конца, чем диаметр второго конца, и расположена внутри полости в лицевой поверхности первого конца электрода, причем электрод образован из меди высокой чистоты, содержащей по меньшей мере 99,81% меди;

термоциклирование электрода посредством эмитирования плазменной дуги от вставки в процессе эксплуатации горелки, продвижение вставки к лицевой поверхности электрода в связи с термоциклированием и

предотвращение преждевременного отказа электрода в процессе эксплуатации плазменно-дуговой горелки благодаря продвижению второго конца вставки к лицевой поверхности электрода на расстояние по меньшей мере 0,6 мм.

14. Способ по п. 13, в котором продвижение второго конца вставки составляет по меньшей мере 0,8 мм.

15. Способ по п. 13, в котором вставка содержит по меньшей мере один из гафния, циркония или вольфрама.

16. Способ по п. 13, в котором продвижение вставки к лицевой поверхности электрода компенсирует рост глубины углубления, которое является следствием циклирования электрода.

17. Электрод, предназначенный для реализации способа по п. 13.

| US 5105061A, 14.04.1992 | |||

| Устройство для определения местоположения подвижных объектов | 1989 |

|

SU1765046A1 |

| US 2008217305A1, 11.09.2008 | |||

| US 4769524A, 06.09.1988. | |||

Авторы

Даты

2018-07-04—Публикация

2013-05-13—Подача