Данное изобретение относится к быстроизнашивающейся детали для дуговой горелки, плазменной горелки или плазменной резательной горелки, а также к дуговой горелке, плазменной горелке и плазменной резательной горелке с этой деталью и к способу плазменной резки, а также к способу изготовления электрода для дуговой горелки, плазменной горелки или плазменной резательной горелки.

Дуговые горелки и плазменные горелки используют, как правило, для термической обработки материалов самых разных видов, таких, как металлических и неметаллических материалов, в частности, например, для их резки, сварки, маркировки или, в целом, - для нагревания.

Например, горелка TIG (сварка неплавящимся электродом в среде защитных газов) может быть дуговой горелкой. Однако, у нее нет сопла, как в плазменной горелке. Тем не менее, электроды дуговой горелки и плазменной горелки могут быть выполнены идентично.

Плазменные горелки состоят, как правило, по существу, из корпуса горелки, электрода, сопла и держателя для него. Современные плазменные горелки дополнительно располагают установленным над соплом защитным наконечником сопла. Часто сопло фиксируют посредством наконечника сопла.

Конструктивными элементами, изнашивающимися при эксплуатации плазменной горелки вследствие вызываемой электрической дугой высокой тепловой нагрузки, являются, в зависимости от типа плазменной горелки, в частности: электрод, сопло, наконечник сопла, защитный наконечник сопла, держатель защитного наконечника сопла и элементы трубопровода плазменного газа и трубопровода вторичного газа. Эти конструктивные элементы могут легко заменяться пользователем, а вследствие этого их часто называют быстроизнашивающимися деталями.

Плазменные горелки соединены по линиям с источником электропитания и системой снабжения газом, питающими плазменную горелку. Плазменная горелка может подсоединяться, кроме того, к охлаждающему устройству для охлаждающей среды, как например, охлаждающей жидкости.

В плазменных резательных горелках возникают особенно высокие тепловые нагрузки. Причиной является сильное сужение струи плазмы по каналу сопла. Для этого используются маленькие сверления для создания высокой плотности потока от 50 до 150 A/мм2 в канале сопла, высокие плотности энергии - около 2x106 Вт./см2 и высокие температуры до 30.000 K. Кроме того, более высокие давления газа, как правило, до 12 бар, используются в плазменной резательной горелке. Комбинация из высокой температуры и большой кинетической энергии протекающего через канал сопла плазменного газа приводит к расплавлению детали и к выталкиванию расплава. Возникает образующаяся при резке щель и деталь разъединяется. При плазменной резке часто используют окисляющиеся газы для резки нелегированной или низколегированных видов стали, а неокисляющиеся газы - для резки высоколегированной стали или цветных металлов.

Между электродом и соплом протекает плазменный газ. Плазменный газ направляют через проводящую газ деталь (плазмо-проводящую деталь). Вследствие этого плазменный газ можно направлять целенаправленно. Часто он приводится во вращение посредством радиального и/или осевого смещения отверстий в проводящей плазменный газ детали вокруг электрода. Проводящая плазменный газ деталь состоит из электроизолирующего материала, так как электрод и сопло должны быть электрически изолированы друг от друга. Это необходимо потому, что электрод и сопло имеют разные электрические потенциалы во время эксплуатации плазменной резательной горелки. Для эксплуатации плазменной резательной горелки между электродом и соплом и/или деталью создается электрическая дуга, которая ионизирует плазменный газ. Для зажигания электрической дуги между электродом и соплом подают высокое напряжение, обеспечивающее предварительную ионизацию участка пути между электродом и соплом и, таким образом, - образование электрической дуги. Горящую между электродом и соплом электрическую дугу называют также дежурной дугой.

Дежурная дуга выходит по каналу сопла и попадает на деталь и ионизирует участок пути к детали. Вследствие этого электрическая дуга может образовываться между электродом и деталью. Эту электрическую дугу называют также основной электрической дугой. Во время основной электрической дуги дежурная дуга может выключаться. Однако, ее можно продолжать эксплуатировать. При плазменной резке ее часто выключают во избежание дополнительной нагрузки на сопло.

В частности, электрод и сопло подвержены высокой термической нагрузке и должны охлаждаться. В то же время, они должны проводить также электрический ток, необходимый для образования электрической дуги. Поэтому для этого используют хорошо проводящие тепло и электричество материалы, как правило, металлы, содержащие, например, медь, серебро, алюминий, олово, цинк, железо или сплавы, имеющие по меньшей мере один из этих металлов.

Электрод часто состоит из держателя электрода и эмиссионной вставки, изготовленной из материала, имеющего высокую температуру плавления (> 2000°C) и более низкую работу выхода электронов, чем держатель электрода. В качестве материалов для эмиссионной вставки при использовании не окисляющегося плазменного газа, например, аргона, водорода, азота, гелия и их смесей, используют вольфрам, а при использовании окисляющихся газов, например, кислорода, воздуха и их смеси, смеси кислорода азота и смесями с другими газами, - гафний или цирконий. Тугоплавкий материал может вставляться в держатель электрода, состоящий из хорошо проводящего тепло и электричество материала, например, запрессован с геометрическим и/или силовым замыканием.

Охлаждение электрода и сопла может осуществляться газом, например, плазменным газом или вторичным газом, который протекает вдоль внешней стороны сопла. Однако охлаждение жидкостью, например, водой, - более эффективно. При этом электрод и/или сопло часто охлаждают непосредственно жидкостью, т.е. жидкость находится в непосредственном контакте с электродом и/или соплом. Для направления охлаждающей жидкости вокруг сопла, вокруг сопла находится наконечник сопла, внутренняя поверхность которого образует с внешней поверхностью сопла полость для охлаждающего агента, в которой протекает охлаждающий агент.

В современных плазменных резательных горелках снаружи сопла и/или наконечника сопла дополнительно находится защитный наконечник сопла. Внутренняя поверхность защитного наконечника сопла и внешняя поверхность сопла или наконечника сопла образуют полость, через которую протекает вторичный газ или инертный газ. Вторичный газ или инертный газ выходит из канала защитного наконечника сопла и окутывает струю плазмы и обеспечивает определенную атмосферу вокруг него. Дополнительно вторичный газ защищает сопло и защитный наконечник сопла от электрических дуг, которые могут образовываться между ними и деталью. Их называют двойными электрическими дугами, и они могут приводить к повреждению сопла. В частности, при их утыкании в деталь, сопло и защитный наконечник сопла сильно подвергаются горячему разбрызгиванию материала. Вторичный газ, объемный поток которого может значительно увеличиваться при утыкании по сравнению с его значением при резке, удерживает сильно разбрызгивающийся материал от сопла и защитного наконечника сопла и защищает, в частности, от повреждения.

Защитный наконечник сопла также несет высокую термическую нагрузку и должен охлаждаться. Поэтому для этого используют хорошо проводящие тепло и электричество материалы, как правило, металлы, например, медь, серебро, алюминий, олово, цинк, железо или сплавы, содержащие по меньшей мере один из этих металлов.

Электрод и сопло могут охлаждаться также опосредовано. При этом они находятся в контакте при прикосновении с конструктивным элементом, состоящим из хорошо проводящего тепло и электричество материала, как правило, из металла, например, меди, серебра, алюминия, олова, цинка, железа или сплавов, в которых содержится по меньшей мере один из этих металлов. В свою очередь, этот конструктивный элемент непосредственно охлаждается, т.е. находится в большинстве случаев в непосредственном контакте с протекающим охлаждающим агентом. Эти конструктивные элементы одновременно могут служить в качестве крепления или зажимного устройства для электрода, сопла, наконечника сопла или защитного наконечника сопла, отводить тепло и подводить электрический ток.

Также существует возможность, что жидкостью охлаждается только электрод или только сопло.

Защитный наконечник сопла охлаждается в большинстве случаев только вторичным газом. Известны также компоновки, в которых наконечник вторичный колпачок охлаждается непосредственно или опосредовано охлаждающей жидкостью.

В плазменных горелках и, в частности, в плазменных резательных горелках имеет место высокая нагрузка на быстроизнашивающиеся детали, вследствие высокой плотности энергии и высоких температур. Это относится, в частности, к электроду, соплу и защитному наконечнику сопла.

Известные до настоящего времени решения для электрода по установке эмиссионной вставки из высокоплавкого материала, например, вольфрама, гафния, в теплопроводящий материал, например, медь или серебро, часто не достигают достаточных результатов. Особенно при больших электрических токах, например, более, чем 300 A и при использовании кислородосодержащих газов или газовых смесей, таких, как плазменный газ, часто имеют место короткие сроки службы. К тому же часто имеются большие колебания срока службы. Эмиссионная вставка изнашивается во время эксплуатации, в частности при горящей электрической дуге или струе плазмы. Она постепенно выгорает. Если она прогорает более, чем на 1 мм, то при использовании меди в качестве материала для держателя электрода, часто случается внезапный отказ всего электрода. Затем электрическая дуга или струя плазмы переходит от эмиссионной вставки на держатель и разрушает его. Это приводит также к разрушению сопла. Даже может разрушиться вся горелка.

При использовании серебра в качестве материала для держателя электрода электрод часто может обгореть до 1,5 мм, прежде чем это приведет к отказу.

Поскольку этот отказ также возникает внезапно, в описанных случаях происходит внезапное окончание процесса резки. Часто разрезаемый материал становится после этого непригодным к использованию.

Целью изобретения является повышение срока службы быстроизнашивающихся деталей, например, электродов, сопел и защитных наконечников сопла для дуговой горелки, плазменной горелки или плазменной резательной горелки.

Данное изобретение предоставляет быстроизнашивающуюся деталь согласно пункту 1 формулы изобретения, дуговую горелку согласно пункту 19 формулы изобретения, плазменную горелку или плазменную резательную горелку согласно пункту 20 формулы изобретения и способ плазменной резки согласно пункту 21 формулы изобретения, способ плазменной резки согласно пункту 23 формулы изобретения, а также способ изготовления электрода для дуговой горелки или плазменной горелки согласно пункту 25 формулы изобретения.

Согласно специальному варианту быстроизнашивающейся детали, доля серебра составляет по меньшей мере 60%, предпочтительнее, по меньшей мере 80%, более предпочтительно, по меньшей мере 92%, наиболее предпочтительно 97% объема или массы быстроизнашивающейся детали или части или участка.

Согласно другому специальному варианту осуществления изобретения доля циркония и/или гафния составляет по меньшей мере 0,05%, предпочтительнее по меньшей мере 0,5%, наиболее предпочтительно по меньшей мере 1% объема или массы быстроизнашивающейся детали или части или участка.

Согласно другому особенному варианту осуществления изобретения доля циркония и/или гафния составляет максимально 5%, предпочтительнее, максимально 2% объема или массы быстроизнашивающейся детали или части или участка.

Предпочтительно, если 100% остающейся доли объема или массы быстроизнашивающейся детали или части, или участка выполнена по меньшей мере на 60% из меди.

Согласно специальному варианту осуществления изобретения, быстроизнашивающейся деталью является электрод для дуговой горелки.

В частности, при этом может быть предусмотрено, что электрод имеет передний конец и задний конец, продолжается вдоль продольной оси М и имеет по меньшей мере одну эмиссионную вставку на переднем конце, а также держатель электрода и опционально удерживающий элемент для эмиссионной вставки.

В частности, при этом может быть предусмотрено, что по меньшей мере часть участка внутренней поверхности держателя электрода или внутренней поверхности удерживающего элемента, находящаяся в контакте при соприкосновении с эмиссионной вставкой, состоит из указанного сплава.

Кроме того, при этом может быть предусмотрено, что по меньшей мере часть участка передней поверхности, непосредственно примыкающая рядом с передней поверхностью эмиссионной вставки, имеет указанный сплав.

Предпочтительно, если по меньшей мере одна часть участка передней поверхности, непосредственно примыкающая рядом с передней поверхностью эмиссионной вставки, имеет указанный сплав.

В частности, при этом может быть предусмотрено, что указанная часть участка передней поверхности продолжается радиально наружу по меньшей мере на 0,5 мм, предпочтительно по меньшей мере на 1 мм.

Предпочтительно, если эмиссионная вставка состоит по меньшей мере на 90% объема или массы из гафния или циркония, или вольфрама.

Кроме того, может быть предусмотрено, что быстроизнашивающейся деталью является сопло по меньшей мере с отверстием сопла.

В частности, при этом может быть предусмотрено, что по меньшей мере часть участка внутренней поверхности отверстия сопла имеет указанный сплав.

В частности, при этом может быть предусмотрено, что сплав продолжается радиально наружу по меньшей мере на 0,5 мм, предпочтительнее, по меньшей мере на 1 мм от части участка внутренней поверхности отверстия сопла.

Согласно другому особенному варианту осуществления данного изобретения может быть предусмотрено, что быстроизнашивающейся деталью является защитный наконечник сопла по меньшей мере с отверстием защитного наконечника сопла.

При этом, в частности, может быть предусмотрено, что по меньшей мере часть участка внутренней поверхности отверстия защитного наконечника сопла имеет указанный сплав.

Кроме того, при этом может быть предусмотрено, что сплав продолжается радиально наружу на 0,5 мм, предпочтительно, по меньшей мере на 1 мм от части участка внутренней поверхности отверстия защитного наконечника сопла.

В способе плазменной резки согласно пункту 21 формулы изобретения, может быть предусмотрено, что электрод и/или сопло и/или защитный наконечник сопла охлаждаются жидким агентом.

Наконец, в способе плазменной резки согласно пункту 23 формулы изобретения может быть предусмотрено, что граничное значение обгорания составляет по меньшей мере 2,0 мм, предпочтительно по меньшей мере 2,3 мм. Изобретение продлевает срок службы часто заменяемых (расходных) деталей, в частности, электрода. Эмиссионная вставка может больше обгорать. Опытным путем достигнуто до 2,5 мм. Кроме того, установлено, что начиная с этой глубины обгорания, зажигание дежурной дуги в своем большинстве случаев становится невозможным, а, благодаря этому, предотвращается разрушение катода во время резки.

В частности, продлевается срок службы электрода, в частности, при использовании кислородосодержащих плазменных газов.

Другие признаки и преимущества изобретения следуют из прилагаемой формулы изобретения и из последующего описания

отдельных вариантов осуществления изобретения с помощью чертежей. На чертежах представлено следующее:

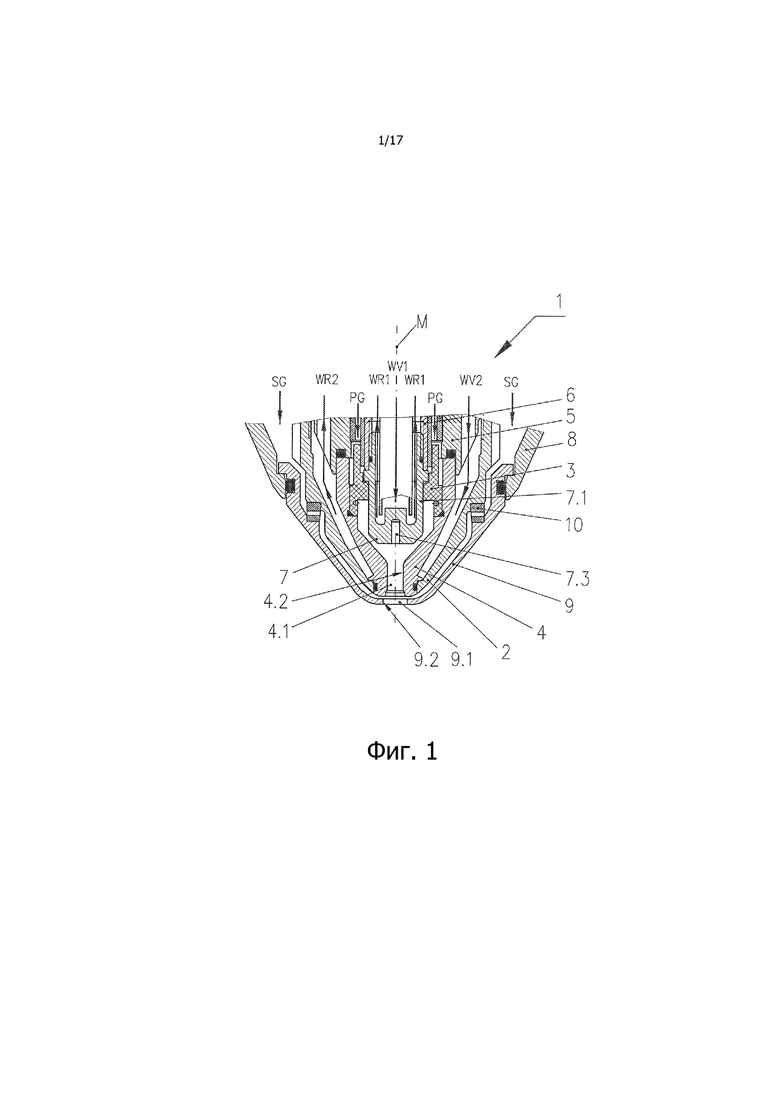

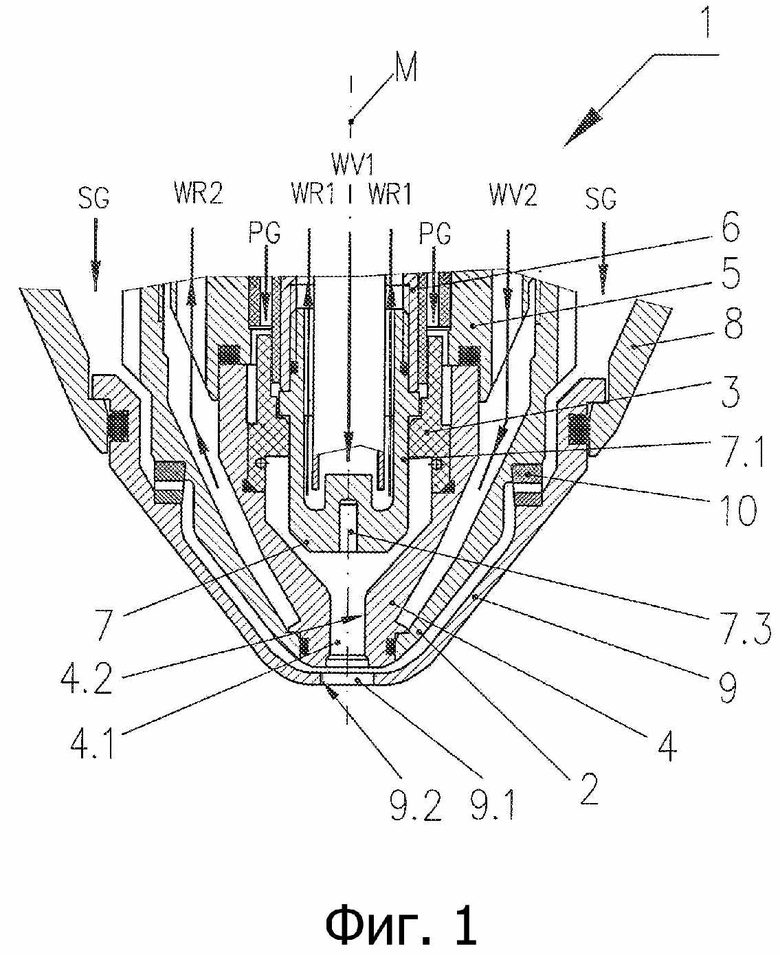

фиг. 1 - вид в разрезе плазменной горелки согласно отдельному варианту осуществления настоящего изобретения;

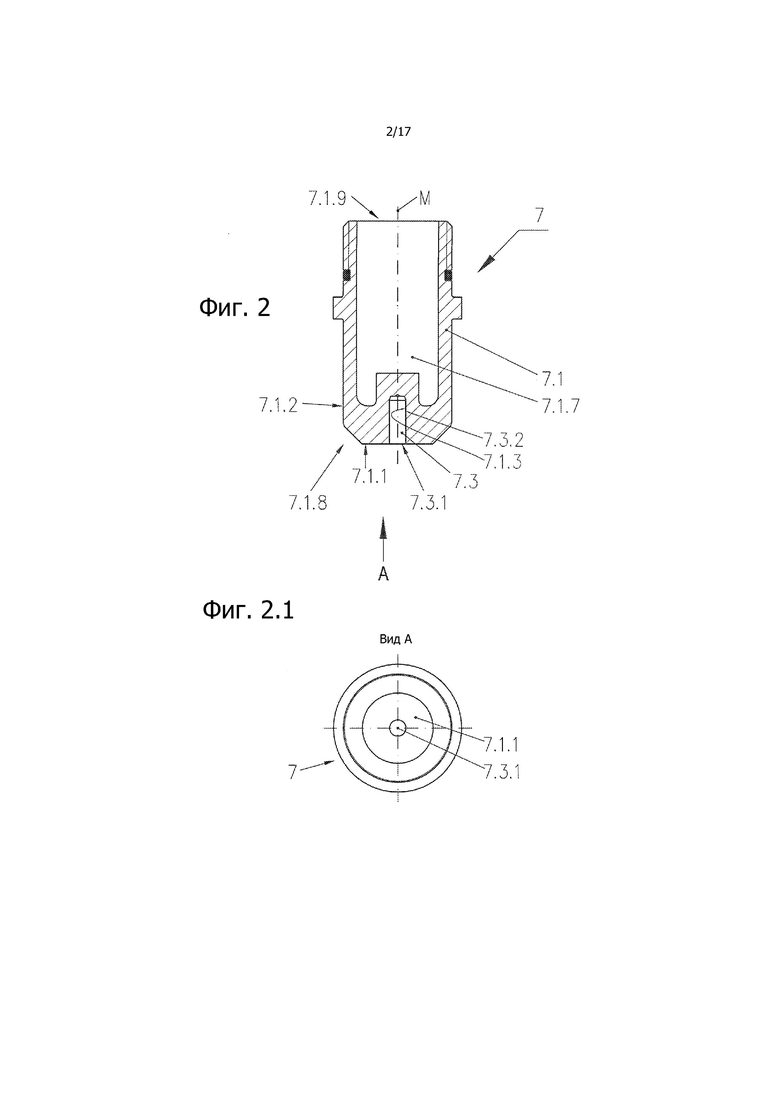

фиг. 2 - вид в разрезе электрода плазменной горелки по фиг. 1;

фиг. 2.1 - вид электрода по фиг. 2 спереди;

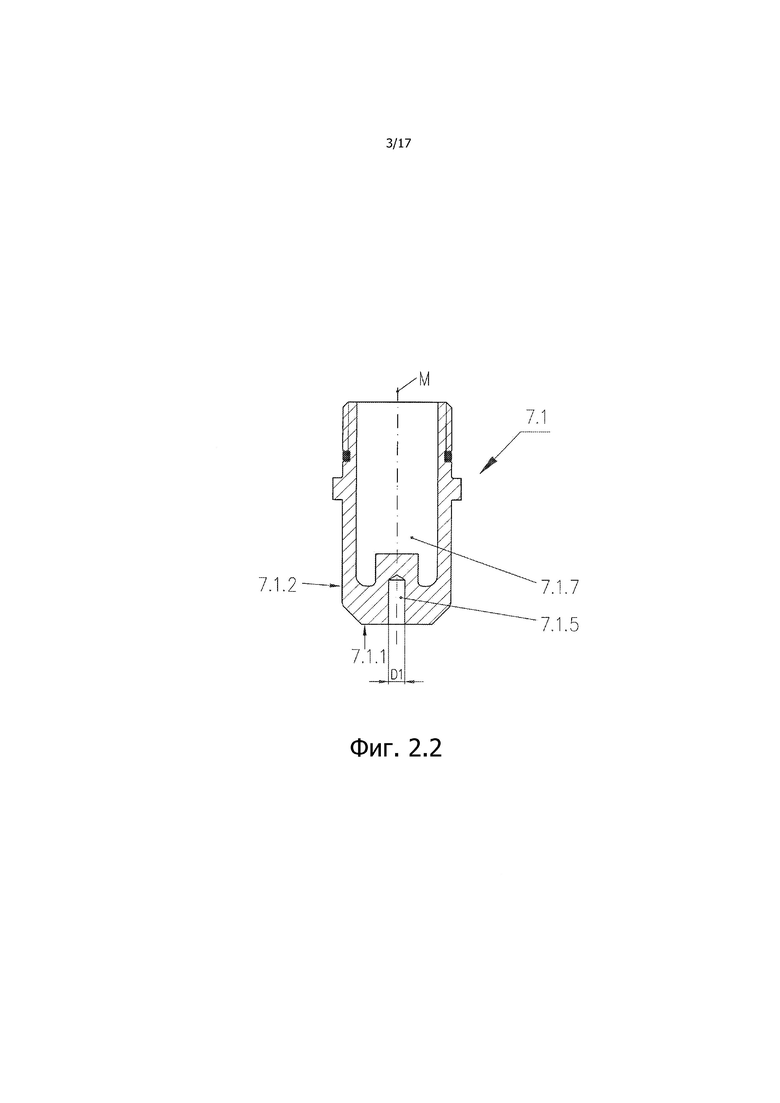

фиг. 2.2 - вид в разрезе держателя электрода плазменной горелки по фиг. 1;

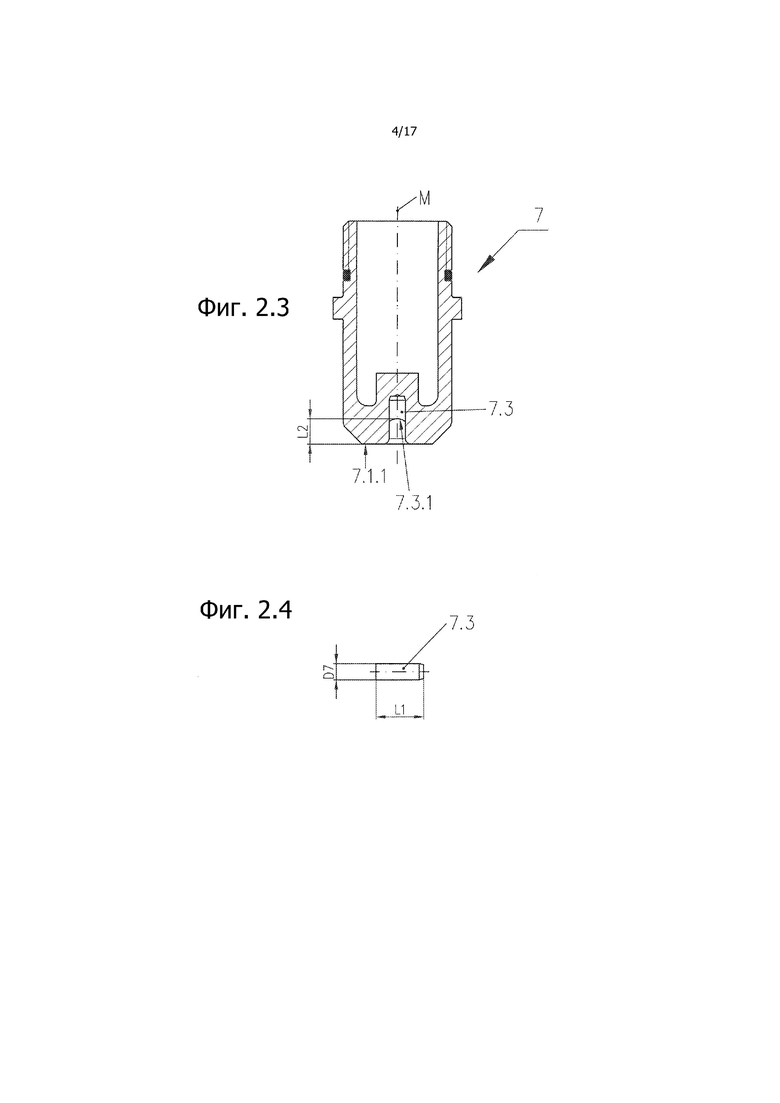

фиг. 2.3 - другой вид в разрезе электрода плазменной горелки по фиг. 1;

фиг. 2.4 - вид в разрезе эмиссионной вставки электрода по фиг. 2;

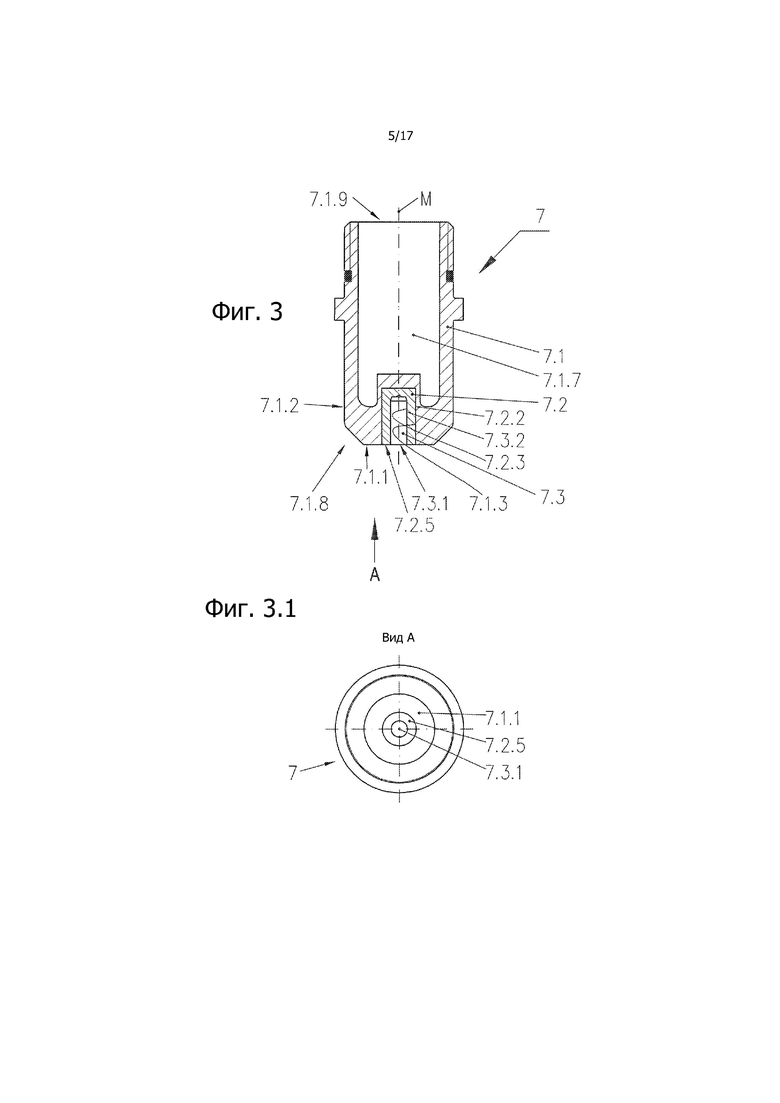

фиг. 3 - вид в разрезе электрода согласно другому отдельному варианту осуществления настоящего изобретения;

фиг. 3 - вид электрода по фиг. 3 спереди;

фиг. 3.2 - вид в разрезе держателя электрода по фиг. 3;

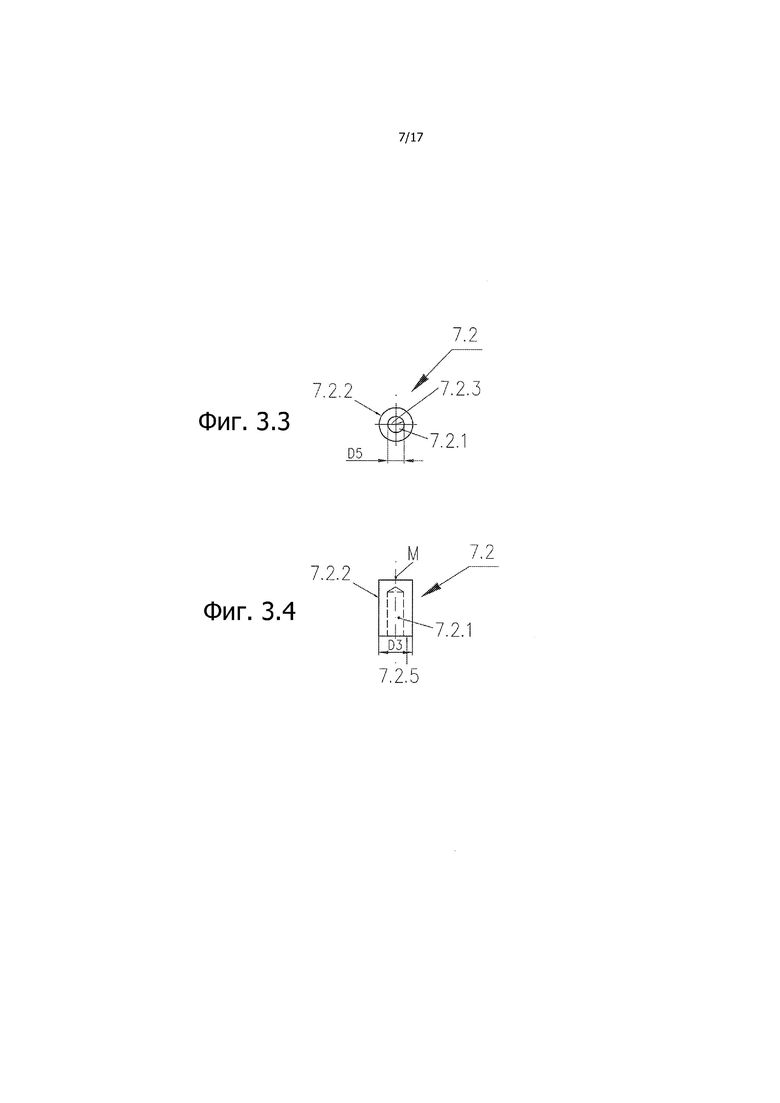

фиг. 3.3 - вид удерживающего элемента электрода по фиг. 3 спереди;

фиг. 3.4 - вид сбоку удерживающего элемента по фиг. 3.3;

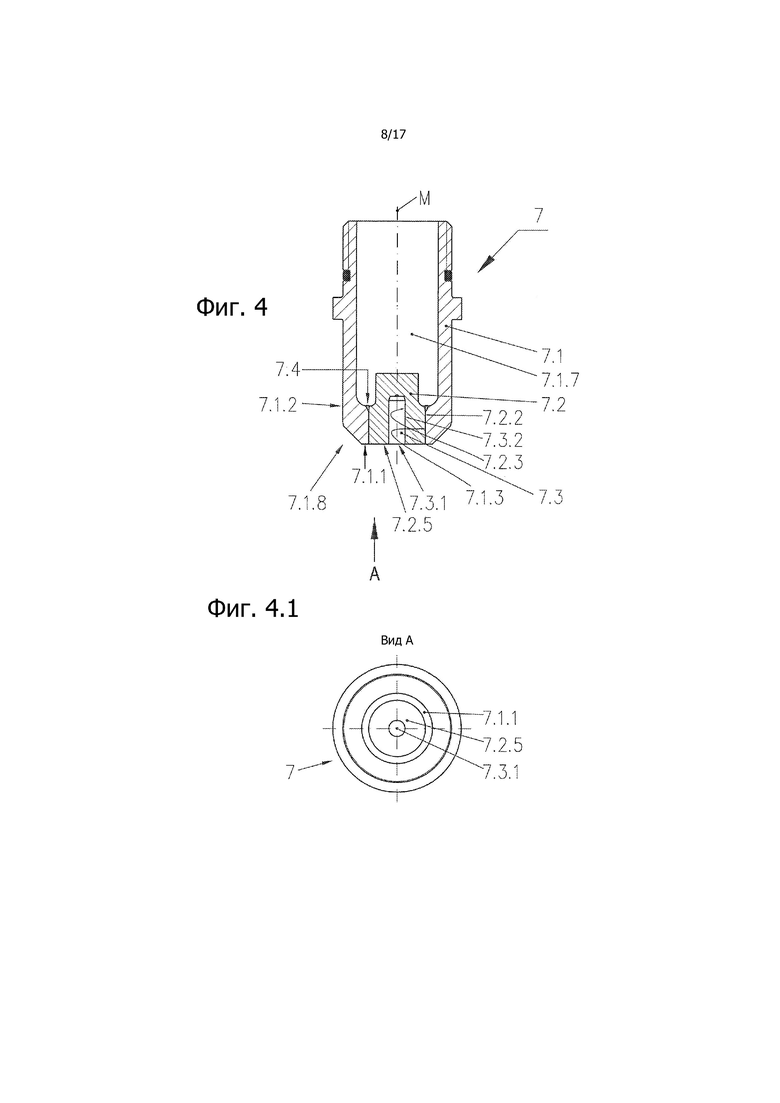

фиг. 4 - вид в разрезе электрода согласно другому отдельному варианту осуществления настоящего изобретения;

фиг. 4.1 - вид электрода по фиг. 4 спереди;

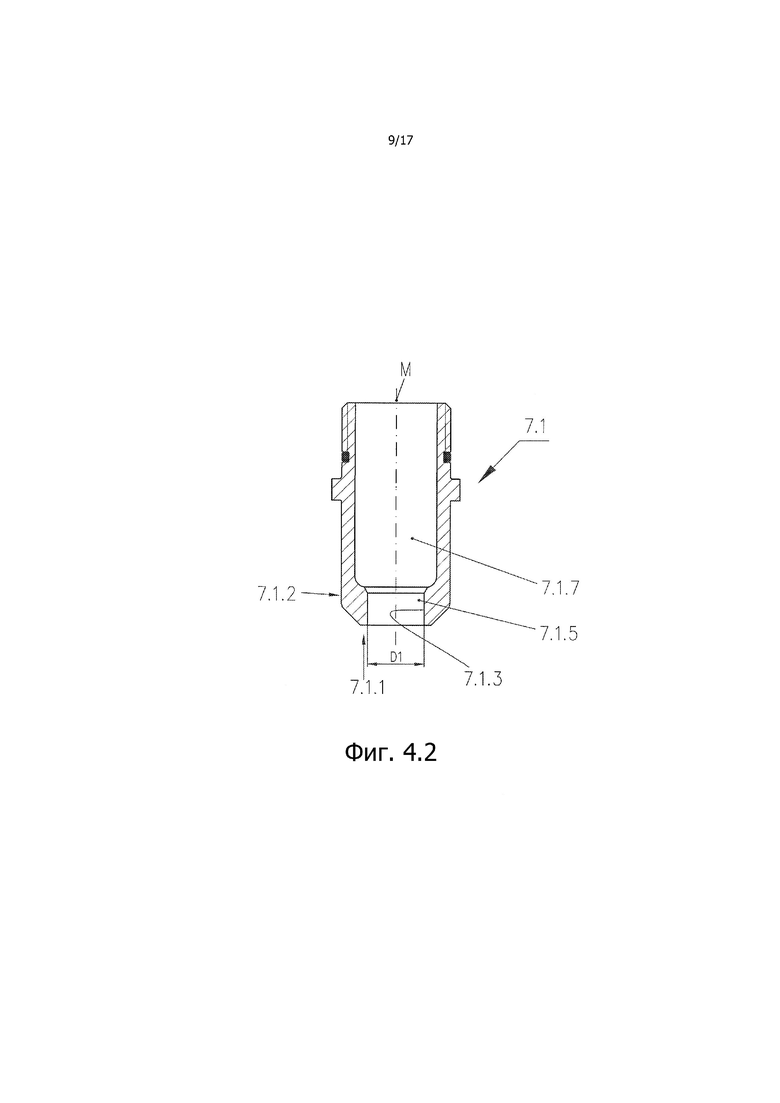

фиг. 4.2 - вид в разрезе держателя электрода по фиг. 4;

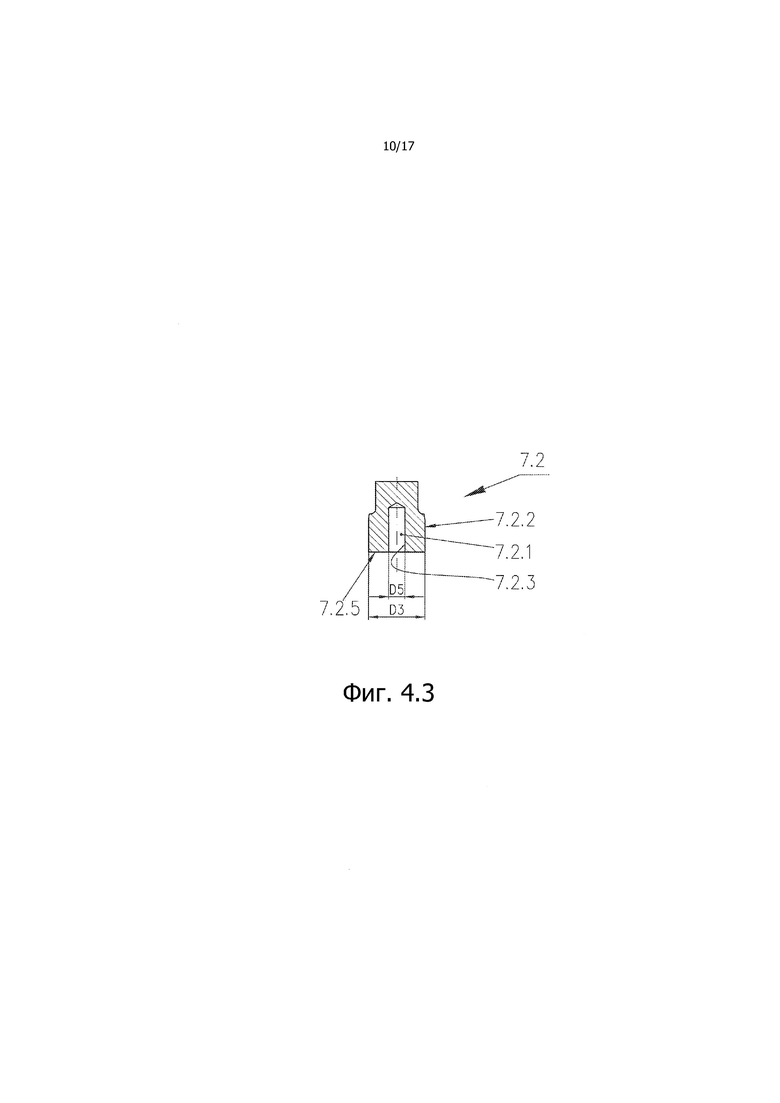

фиг. 4.3 - Вид в разрезе удерживающего элемента электрода по фиг. 4;

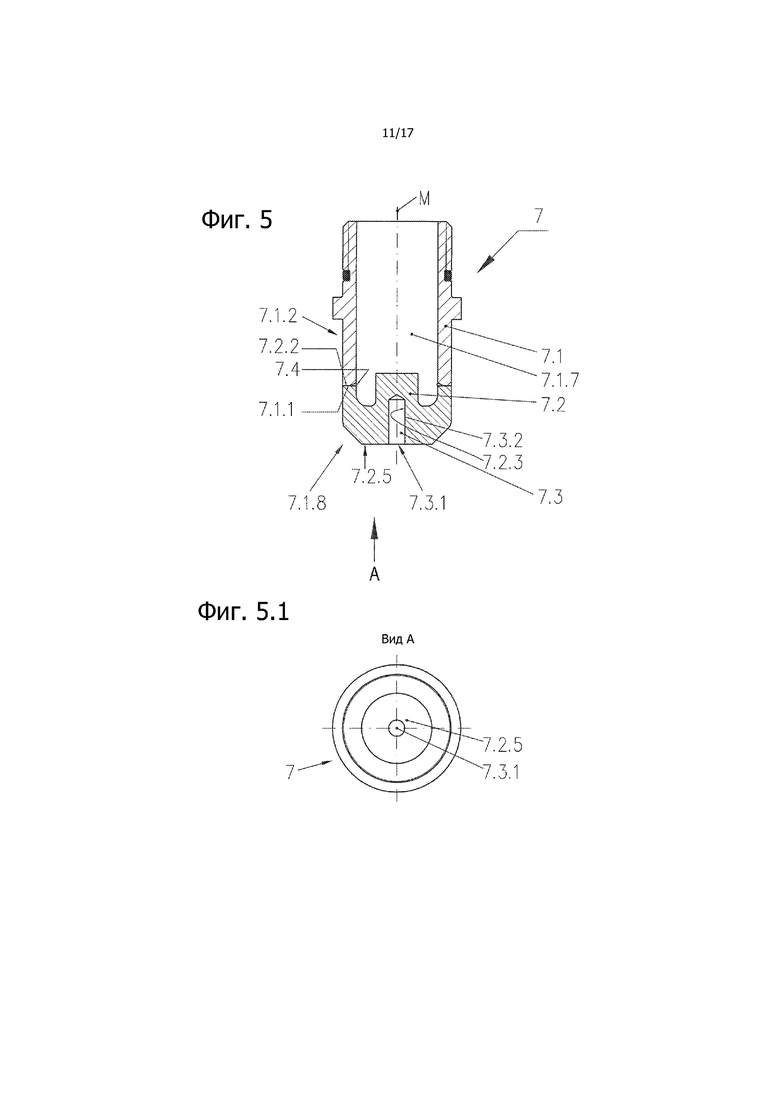

фиг. 5 - вид в разрезе электрода согласно другому отдельному варианту осуществления настоящего изобретения;

фиг. 5.1 - вид электрода по фиг. 5 спереди;

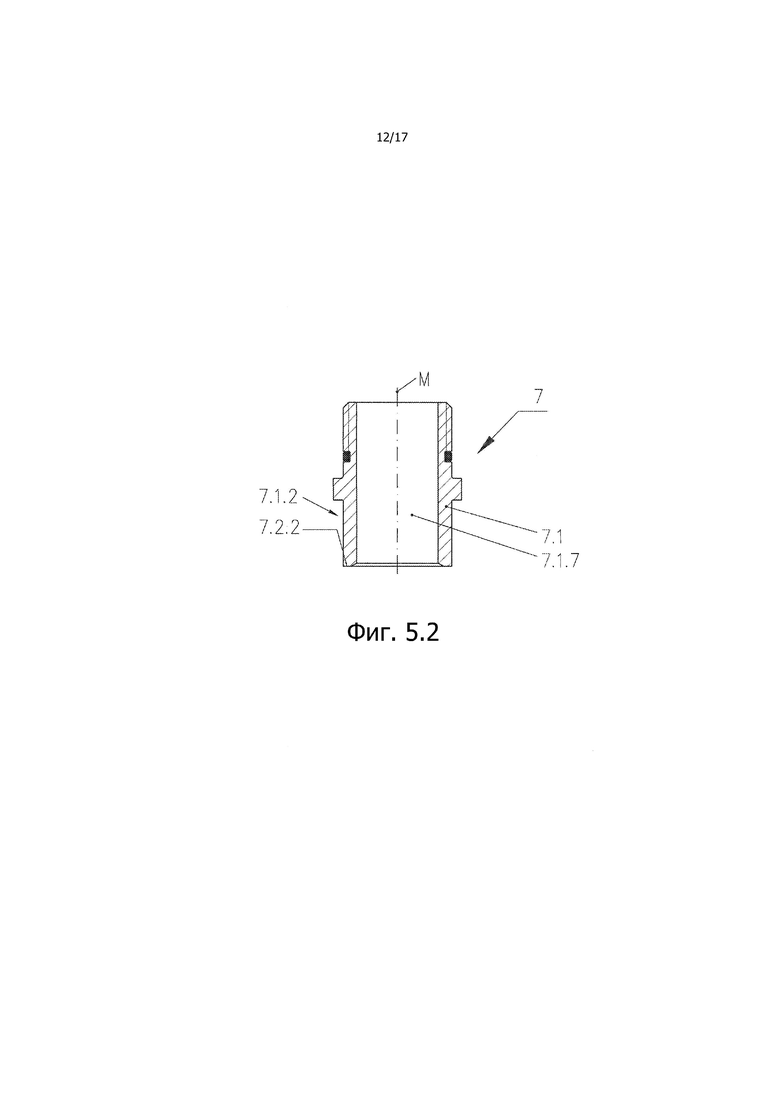

фиг. 5.2 - вид в разрезе держателя электрода по фиг. 5;

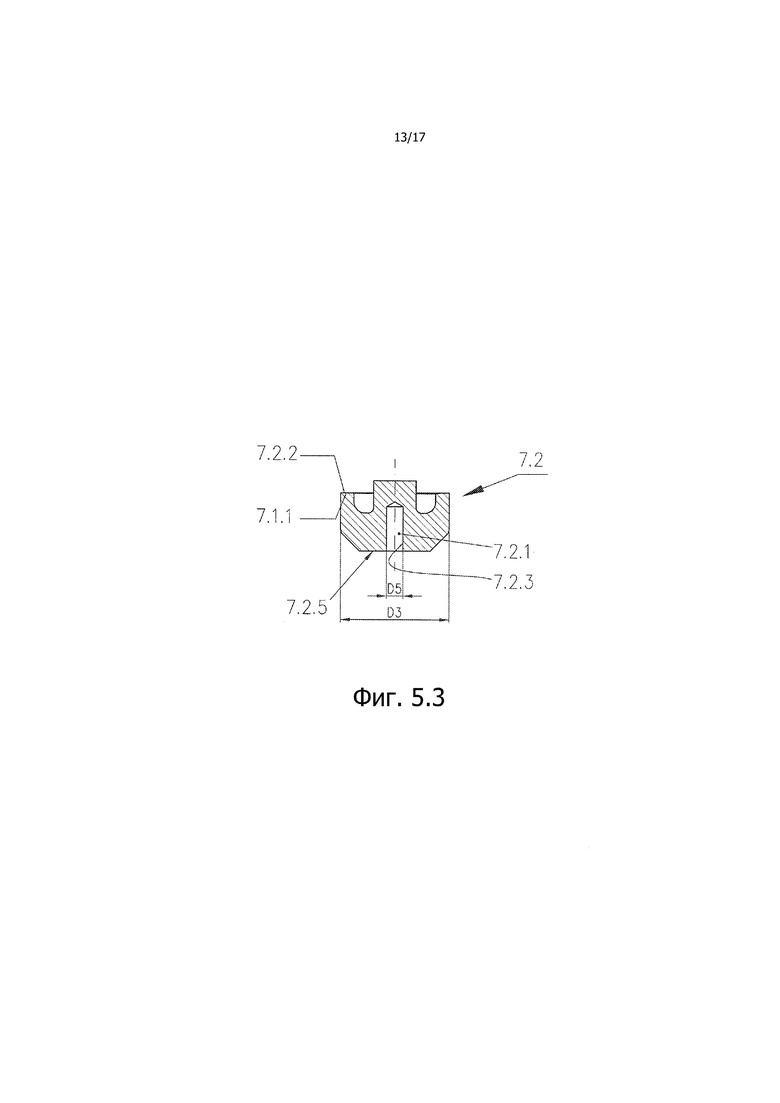

фиг. 5.3 - вид в разрезе удерживающего элемента электрода по фиг. 5;

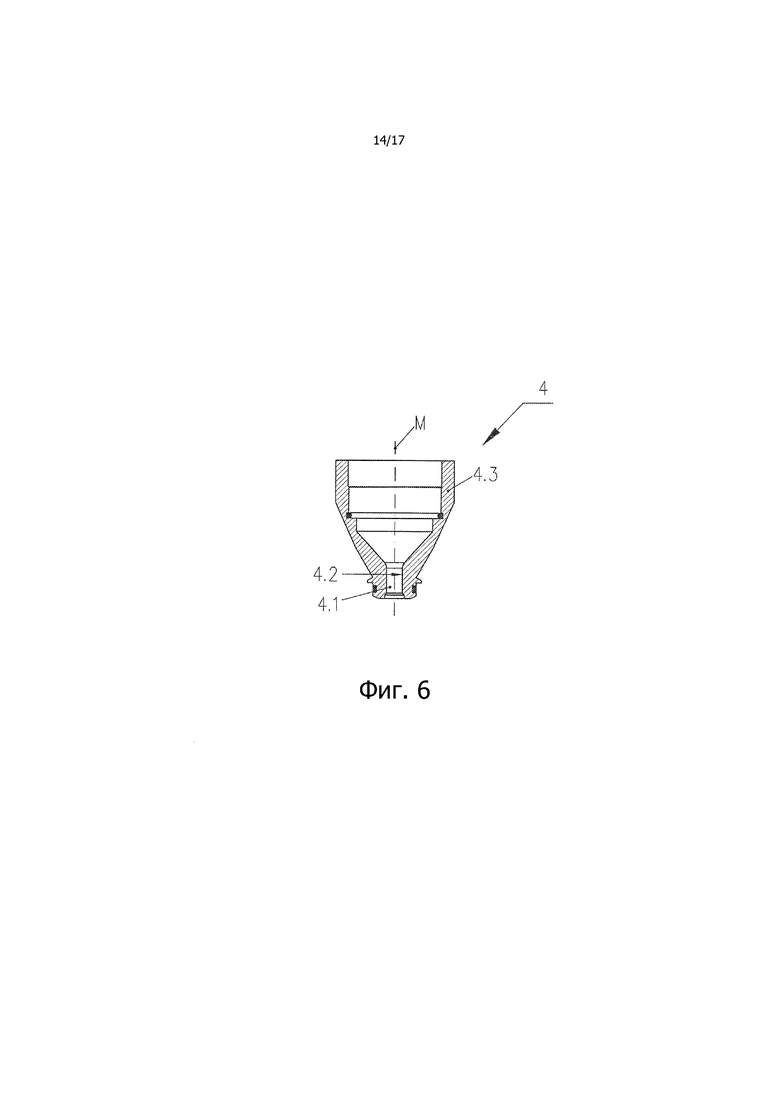

фиг. 6 - вид в разрезе сопла согласно отдельному варианту осуществления настоящего изобретения;

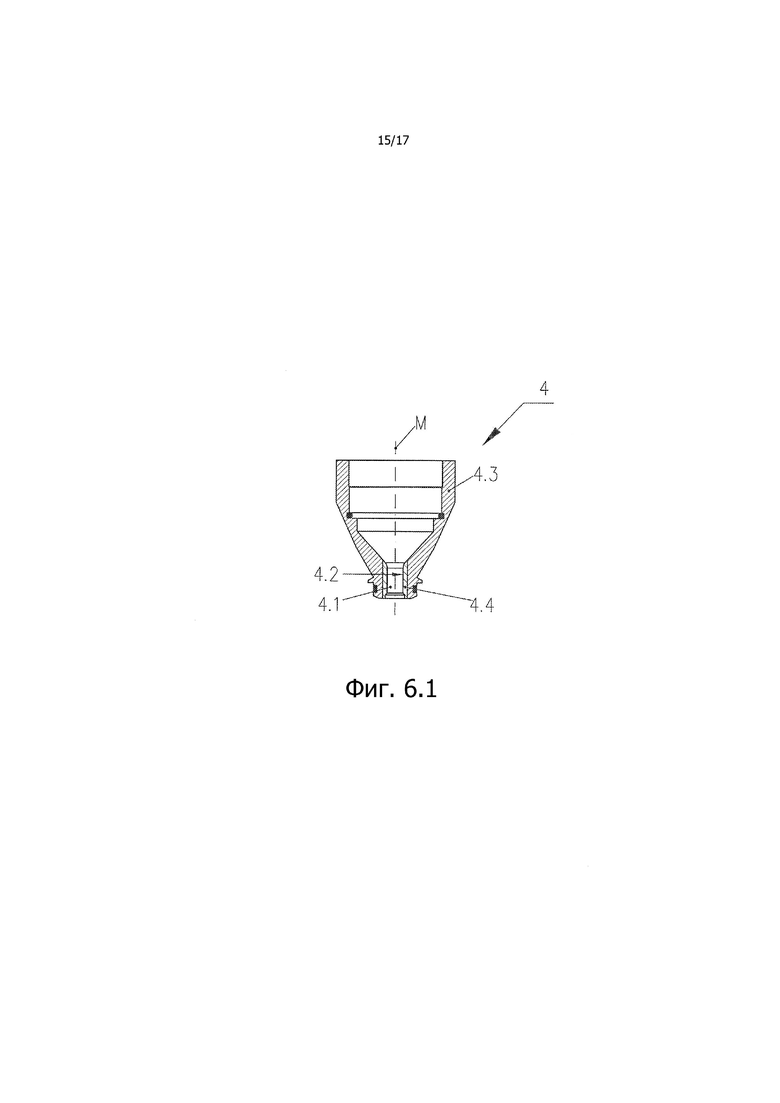

фиг. 6.1 - следующий вид в разрезе сопла по фиг. 6;

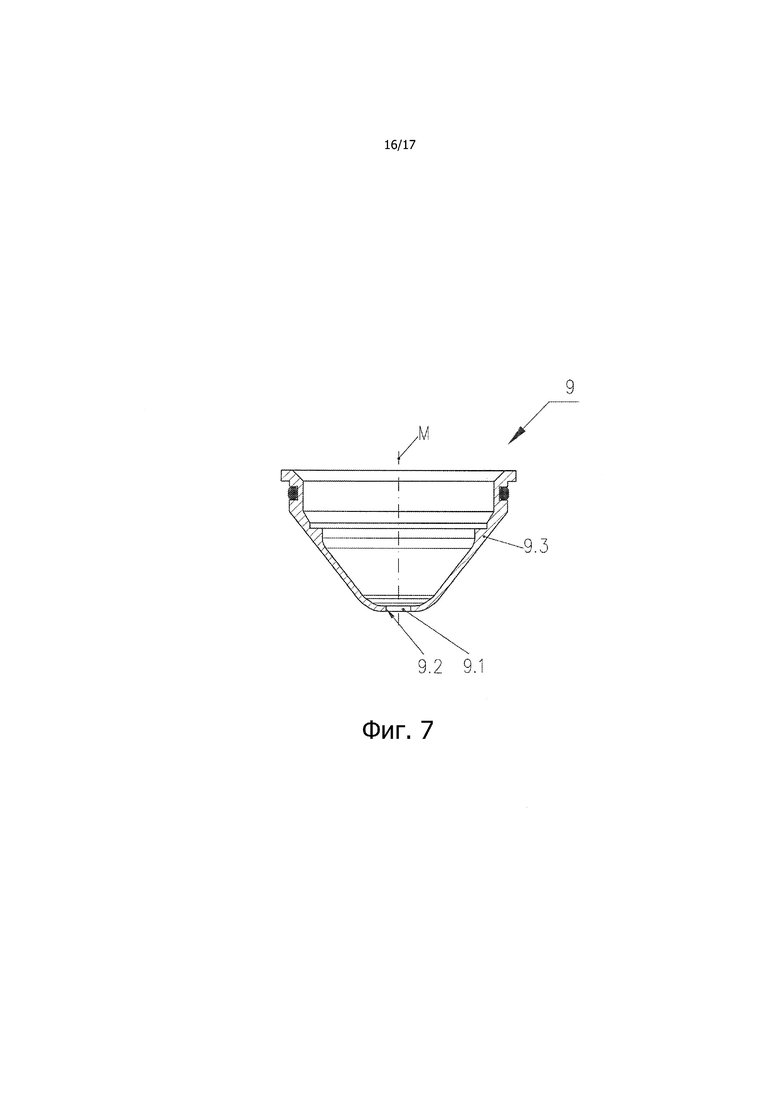

фиг. 7 - вид в разрезе защитного наконечника сопла согласно отдельному варианту осуществления настоящего изобретения; и

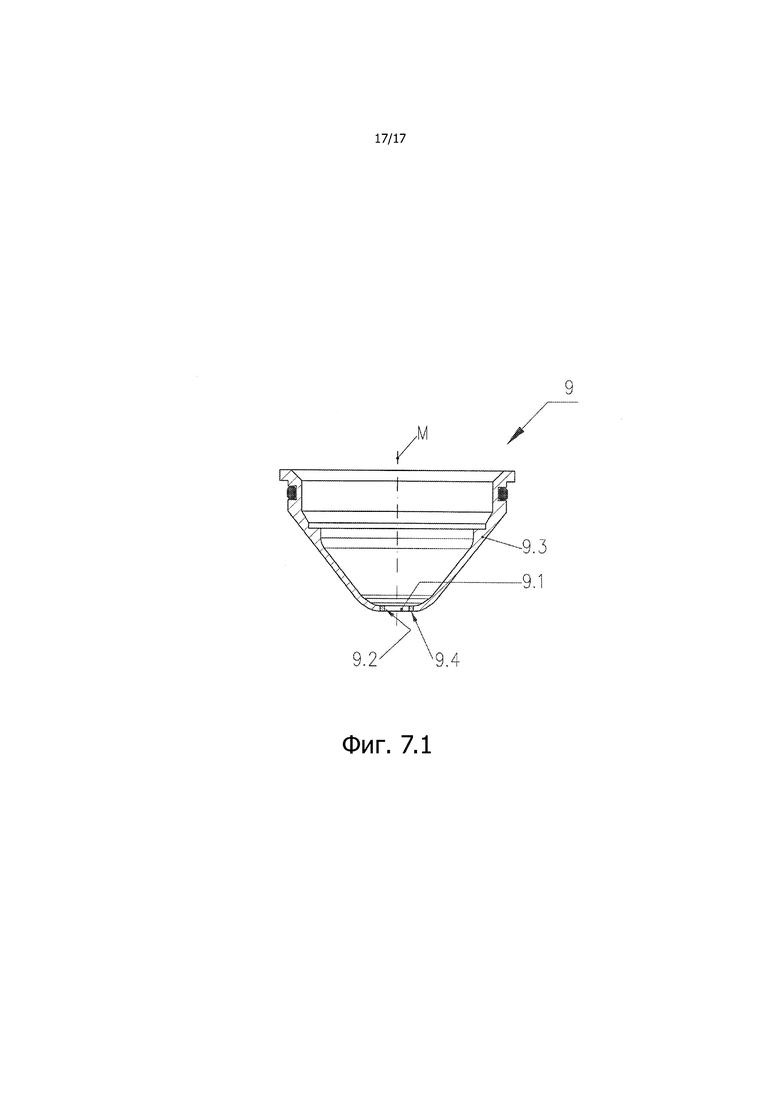

фиг. 7.1 - вид в разрезе защитного наконечника сопла по фиг. 7.

На фиг. 1 показан вид в разрезе плазменной резательной горелки 1 (однако, речь могла бы идти о дуговой горелке или плазменной горелке) согласно отдельному варианту осуществления настоящего изобретения с наконечником 2 сопла, трубопроводом 3 плазменного газа, сопла 4 согласно отдельному варианту осуществления настоящего изобретения с отверстием 4,1 сопла, зажимным устройством 5 сопла, зажимным устройством 6 электрода и электродом 7 согласно отельному варианту осуществления настоящего изобретения. Электрод 7 содержит держатель 7.1 электрода и эмиссионную вставку 7. 3 с длиной L1, например, 3 мм (см. фиг. 2.4). Кроме того, плазменная резательная горелка 1 содержит зажимное устройство 8 защитного наконечника сопла, в котором закреплен защитный наконечник 9 сопла согласно отдельному варианту осуществления настоящего изобретения с отверстием 9.1 защитного наконечника сопла. Трубопровод 10 вторичного газа также относится к плазменной резательной горелке 1. Вторичный газ SG подается по трубопроводу 10 вторичного газа. Кроме того, в плазменной резательной горелке 1 имеются: подающая линия PG плазменного газа, отводящие линии WRI и WR2 охлаждающего агента, а также подводящие линии WVI и WV2 охлаждающего агента. Электрическая дуга или струя плазмы горит при эксплуатации при резке между эмиссионной вставкой 7.3 электрода 7, протекает через отверстие 4.1 сопла и отверстие 9.1 защитного наконечника сопла и вследствие этого сужается, прежде чем она попадет на деталь (не изображено). Внутренняя поверхность отверстия 4.1 сопла обозначена ссылочной позицией 4.2, а внутренняя поверхность отверстия 9.1 защитного наконечника сопла - ссылочной позицией 9.2.

На фиг. 2 и 2.1 показан электрод 7 по фиг. 1, причем на фиг. 2 вид в разрезе электрода 7, на фиг. 2.1 - вид A на передний конец электрода 7. Электрод 7 имеет передний конец 7.1.8 и задний конец 7.1.9. Электрод 7 содержит держатель 7.1 электрода, показанный на фиг. 2.2 и эмиссионную вставку 7.3. Эмиссионная вставка 7.3 запрессована в канал 7.1.5 с диаметром D1, например, 1,8 мм (-0,05) держателя 7.1 электрода. Канал 7.1.5 имеет внутреннюю поверхность 7.1.3, находящейся в контакте при соприкосновении с внешней боковой поверхностью 7.3.2 эмиссионной вставки 7.3.

Держатель 7.1 электрода состоит, например, из сплава из серебра, меди и циркония. Их доли в массе распределяются, например, следующим образом: серебро 97%, цирконий 2%, медь 1%. При этом сплав был использован в данном случае, например, для всего держателя 7.1 электрода. Также существует возможность, что сплав имеется только в одной части или участке держателя 7,1 электрода. Тогда предпочтительно это имеет место по меньшей мере во внутренней поверхности 7.1.3 держателя 7.1 электрода. В этом случае этот участок продолжается, предпочтительно, по меньшей мере на 0,5 мм от внутренней поверхности радиально наружу. Еще лучше, если участок продолжается радиально наружу по меньшей мере на 1 мм. Это может реализовываться, например, таким образом, что доля циркония и/или доля серебра уменьшается радиально наружу, а доля меди - увеличивается.

На фиг. 2.3, показывающей вид в разрезе электрода 7, показано также и обгорание L2. Обгорание определено в виде разницы между поверхностью 7.3.1 эмиссионной вставки 7.3 в новом состоянии и самой глубокой точкой обгорания поверхности при эксплуатации. В настоящем примере оно составляет, например, L2 = 2 мм.

Масса эмиссионной вставки 7.3 состоит, предпочтительно, по меньшей мере в этом примере на 97% из гафния.

На фиг. 3 показан электрод 7 согласно другому отдельному варианту осуществления изобретения, причем на фиг. 3 - это вид в разрезе электрода 7, а на фиг. 3.1 - вид A на передний конец 7.1.8 электрода 7. Электрод 7 имеет передний конец 7.1.8 и задний конец 7.1.9. Электрод 7 содержит держатель 7.1 электрода, показанный на фиг. 3.1, удерживающий элемент 7.2, показанный на фиг. 3.3 и 3.4 и эмиссионную вставку 7-3. Эмиссионная вставка 7.3 запрессована в канале 7.2.1 с диаметром D5 удерживающего элемента 7.2. Канал 7.2.1 имеет внутреннюю поверхность 7.2.3, находящуюся в контакте с внешней боковой поверхностью 7.3.2 эмиссионной вставки 7.3 при соприкосновении.

Удерживающий элемент 7.2 запрессован в канале 7.1.5 держателя 7.1 электрода. Канал имеет внутреннюю поверхность 7.1.3, находящуюся в контакте с внешней боковой поверхностью 7.2.2 удерживающего элемента при соприкосновении.

Удерживающий элемент 7.2 состоит в данном случае, например, из сплава из серебра, меди и циркония. Доли в массе распределяются, например, следующим образом: серебро 97%, цирконий 2%, медь 1%. При этом в данном случае сплав использован, например, для всего удерживающего элемента 7.2.

Удерживающий элемент 7.2 имеет диаметр D3, например, 4 мм, эмиссионная вставка 7.3 имеет диаметр D7 (см. фиг. 2.4), например, 1,8 мм. Благодаря этому, получают толщину стенки удерживающего элемента - 1,1 мм и вместе с тем также переднюю кольцеобразную поверхность 7.2.5, продолжающуюся радиально наружу на 1,1 мм.

Существует также возможность, что сплав имеется только в одной части или участке удерживающего элемента 7.2. Тогда это имеет место, предпочтительно, по меньшей мере на внутренней поверхности 7.2.3 удерживающего элемента 7.2. Этот участок продолжается в этом случае предпочтительно, по меньшей мере, на 0,5 мм внутренней поверхности 7.2.3 радиально наружу. Еще лучше, если участок продолжается радиально наружу по меньшей мере на 1 мм. Это можно реализовать, например, таким образом, что доля циркония и/или доля серебра уменьшается радиально наружу, а доля меди - увеличивается.

Держатель 7.1 электрода состоит по меньшей мере из материала с хорошей электропроводностью, в этом примере на 90% его массы из меди.

Масса эмиссионной вставки состоит в этом примере, предпочтительно, по меньшей мере на 97% из гафния.

На фиг. 4 показан электрод 7 согласно другому отдельному варианту осуществления изобретения, причем на фиг. 4 показан вид в разрезе электрода 7, на фиг. 4.1 - вид A переднего конца 7.1.8 электрода 7. Электрод 7 имеет передний конец 7.1.8 и задний конец 7.1.9. Электрод 7 содержит держатель 7.1 электрода, показанный на фиг. 4.2, удерживающий элемент 7.2, показанный на фиг. 4.3 и эмиссионную вставку 7.3. Эмиссионная вставка 7.3 выполнена в канале 7.2.1 с диаметром D5 удерживающего элемента 7.2.

Канал 7.2.1 удерживающего элемента 7.2 имеет внутреннюю поверхность 7.2.3, находящуюся в контакте с внешней боковой поверхностью 7.3.2 эмиссионной вставки 7.3 при соприкосновении.

Удерживающий элемент 7.2 запрессован в канале 7.1.5 держателя 7.1 электрода. Канал 7.1.5 имеет внутреннюю поверхность 7.1.3, находящуюся с внешней боковой поверхностью 7.2.2 удерживающего элемента 7.2 при соприкосновении. При этом удерживающий элемент 7.2 может соединяться с держателем 7.1 электрода, например, с помощью силового замыкания, геометрического замыкания, но также и способа термического соединения, такого, как пайка, сварка, в частности, лазерная пайка, лазерная сварка, дуговая пайка, дуговая сварка, вакуумная пайка, вакуумная лазерная сварка или электронно-лучевая сварка. Особенно предпочтительно, если сварка или пайка осуществляется от заднего конца 7.1.9, а шов (сварной шов, спаянный шов) 7.4 находится в продолжающейся к заднему концу полости 7.1.7. В качестве способа соединения также предпочтительна диффузионная сварка, при которой используют давление и температуру.

При осуществлении термического соединения, например, пайки или сварки, удерживающего элемента 7.2 к держателю 7.1 электрода из направления полости 7.1.7, имеются, например, по сравнению с термическим соединением спереди, преимущества:

- шва не видно спереди и

- нет необходимости в чистовой обработке.

Удерживающий элемент 7.2 состоит в данном случае, например, из сплава серебра, меди и циркония. Доли в массе распределяются, например, следующим образом: серебро 97%, цирконий 2%, медь 1%. При этом в данном случае сплав использован, например, для всего удерживающего элемента 7.2.

Удерживающий элемент 7.2 имеет диаметр D3, например, 6 мм, эмиссионная вставка 7.3 имеет диаметр D7, например, 1,8 мм. Благодаря этому, получают толщину стенки удерживающего элемента 7.2 в 2,1 мм и также переднюю кольцеобразную поверхность 7.2.5, продолжающуюся радиально наружу на 2,1 мм.

Существует также возможность, что сплав имеется только в части или в участке удерживающего элемента 7.2. В таком случае это имеет место, предпочтительно, по меньшей мере на внутренней поверхности 7.2.3 удерживающего элемента 7.2. Тогда этот участок продолжается, предпочтительно, по меньшей мере на 0,5 мм от внутренней поверхности радиально наружу. Еще лучше, если участок продолжается радиально наружу по меньшей мере на 1 мм. Это может реализовываться, например, таким образом, что доля циркония и/или доля серебра уменьшается радиально наружу, а доля меди - увеличивается.

Держатель 7.1 электрода состоит по меньшей мере из хорошо проводящего электричества материала, в этом примере - на 90% своей массы из меди.

Масса эмиссионной вставки состоит в этом примере, предпочтительно, по меньшей мере на 97% из гафния.

На фиг. 5 показан электрод 7 согласно следующему отдельному варианту осуществления изобретения, причем на фиг. 5 - вид в разрезе электрода 7, а на фиг. 5.1- вид A на передний конец 7.1.8 электрода. Электрод 7 имеет передний конец 7.1.8 и задний конец 7.1.9. Электрод 7 содержит держатель 7.1 электрода, показанный на фиг. 5.2, удерживающий элемент 7.2, показанный на фиг. 5-3 и эмиссионную вставку 7.3. Эмиссионная вставка 7.3 выполнена в канале 7.2.1 с диаметром D5 удерживающего элемента 7.2.

Канал удерживающего элемента 7.2 имеет внутреннюю поверхность 7.2.3, находящуюся в контакте с внешней боковой поверхностью 7.3.2 эмиссионной вставки при соприкосновении.

Удерживающий элемент 7.2 установлен в цилиндрическом участке во внешней поверхности 7.1.1 держателя 7.1 электрода. При этом удерживающий элемент 7.2 может, соединяться с держателем 7.1 электрода, с помощью силового замыкания, геометрического замыкания, но также и термического способа сварки, такого, как пайка, сварка, в частности, лазерная пайка, лазерную сварка, дуговая пайка, дуговая сварка, вакуумная пайка, лазерная сварка вакуума или электронная-лучевая сварка. Особенно предпочтительно, если сварка или пайка осуществляется от заднего конца 7.19, а шов (сварной шов, спаянный шов) 7-4 - в продолжающейся в заднем конце полости 7.1.7. В качестве способа сварки также предпочтительна диффузионная сварка. Для этого используют давление и температуру.

Удерживающий элемент 7.2 состоит в данном случае, например, из сплава из серебра, меди и циркония. Доли в массе распределяются, например, следующим образом: серебро 97%, цирконий 2%, медь 1%. При этом сплав был использован в данном случае, например, для всего удерживающего элемента 7.2.

Удерживающий элемент 7.2 имеет диаметр D3, например, в 10 мм; эмиссионная вставка имеет диаметр D7, например, 1,8 мм. Благодаря этому, получают толщину стенки удерживающего элемента 7.2 в 4,1 мм, а также переднюю кольцеобразную поверхность 7.2.5, продолжающуюся радиально наружу на 4,1 мм.

Существует также возможность, что сплав имеется только в части или в участке удерживающего элемента 7.2. Тогда это имеет место, предпочтительно, по меньшей мере на внутренней поверхности 7.2.3 удерживающего элемента 7.2. Этот участок продолжается в этом случае, предпочтительно, по меньшей мере на 0,5 мм от внутренней поверхности радиально наружу. Еще лучше, если участок продолжается радиально наружу по меньшей мере на 1 мм. Это может реализовываться, например, таким образом, что доля циркония и/или доля серебра уменьшается радиально наружу, а доля меди увеличивается.

Держатель 7.1 электрода состоит по меньшей мере из материала с хорошей электропроводимостью, в этом примере - на 90% своей массы из меди.

Масса эмиссионной вставки состоит в этом примере, предпочтительно, по меньшей мере на 97% из гафния.

На фиг. 6 показано сопло 4 согласно отдельному варианту осуществления настоящего изобретения, используемого, например, в плазменной горелке 1 по фиг. 1. Это сопло 4 может состоять полностью из сплава серебра и циркония, серебра и гафния или из серебра, циркония и гафния. Однако, существенно, что участок сопла, который может входить в контакт со струей плазмы или электрической дугой, состоит из этого материала. Это - внутренняя поверхность 4.2 сопла 4. Это может происходить, например, при закреплении вставки 4.4 сопла из указанного материала в держателе 4.3 сопла. Это изображено в качестве примера на фиг. 6.1.

В настоящих примерах сопло 4 на фиг. 6 и вставка 4.4 наконечника сопла на фиг. 6.1 состоят из сплава серебра, меди и циркония. Доли в массе распределяются, например, следующим образом: серебро 97%, цирконий 2%, медь 1%. При этом в данном случае сплав в качестве примера был использован для всего сопла 4.

При этом вставка 4. 4 сопла может соединяться с держателем 4.3 сопла, например, с помощью силового замыкания, геометрического замыкания, но также и термического способа сварки, такого, как пайка, сварка, в частности, лазерная пайка, лазерная сварка, дуговая пайка, дуговая сварка, вакуумная пайка, вакуумная лазерная сварка или электронно-лучевая сварка. В качестве способа сварки также предпочтительна диффузионная сварка. При этом используют давление и температуру.

На фиг. 7 показан защитный наконечник 9 сопла согласно фиг. 1. Этот защитный наконечник 9 сопла может состоять полностью, например, из сплава серебра и циркония, из серебра и гафния или из серебра, циркония и гафния. Однако, существенно, что участок сопла, который может входить в контакт со струей плазмы или с электрической дугой, состоит из этого материала. Это - внутренняя поверхность 9.2 защитного наконечника 9 сопла. Это может происходить, например, при закреплении вставки 9.4 защитного наконечника сопла из указанного материала в держателе 9.3 защитного наконечника сопла. В качестве примере это изображено на фиг. 7.1.

В настоящих примерах защитный наконечник 9 сопла на фиг. 7 и вставка 7.1 защитного наконечника сопла на фиг. 7.1 состоит из сплава серебра, меди и циркония. Доли в массе распределяются, например, следующим образом: серебро 97%, цирконий 2%, медь 1%. При этом сплав был использован в данном случае, например, для всего защитного наконечника 9 сопла.

При этом вставка 9.4 защитного наконечника сопла может соединяться, например, с держателем 9.3 защитного наконечника сопла с помощью силового замыкания, геометрического замыкания, но также и термическим способом сварки, таким, как пайка, сварка, в частности, лазерная пайка, лазерная сварка, дуговая пайка, дуговая сварка, вакуумная пайка, вакуумная лазерная сварка или электронно-лучевая сварка. В качестве способа сварки предпочтительна также диффузионная сварка. При этом используют давление и температуру.

Признаки изобретения, раскрытые в описании, на чертежах, а также в формуле изобретения, могут быть существенными, как по отдельности, так и в любых комбинациях для осуществления изобретения в его различных вариантах осуществления.

Перечень ссылочных позиций

1. Дуговая горелка, плазменная горелка, плазменная режущая горелка.

2. Наконечника сопла.

3. Трубопровод плазменного газа.

4. Сопло.

4.1. Отверстие сопла.

4.2. Внутренняя поверхность сопла.

4.3. Держатель сопла.

4.4. Сопловая насадка.

5. Зажимное устройство сопла.

6. Зажимное устройство электрода.

7. Электрод.

7.1 Держатель электрода.

7.1.1. Передняя поверхность.

7.1.2. Внешняя поверхность.

7.1.3. Внутренняя поверхность.

7.1.5. Канал.

7.1.7. Полость.

7.1.8. Передний конец.

7.1.9. Задний конец.

7.2. Удерживающий элемент.

7.2.1. Сверление.

7.2.2. Внешняя боковая поверхность.

7.2.3. Внутренняя поверхность.

7.2.5. Передняя кольцеобразная поверхность.

7.3. Эмиссионная вставка.

7 3.1. Передняя поверхность.

7-3.2. Внешняя боковая поверхность.

7.4. Шов.

8. Зажимное устройство защитного наконечника сопла.

9. Защитный наконечник сопла.

9.1. Отверстие защитного наконечника сопла.

9.2. Внутренняя поверхность отверстия защитного наконечника сопла.

9.3. Держатель защитного наконечника сопла.

9.4. Вставка защитного наконечника сопла.

10. Трубопровод вторичного газа.

D1. Внутренний диаметр.

D3. Внешний диаметр.

D5. Внутренний диаметр.

D7. Диаметр

L1. Длина.

L2. Обратное горение.

М. Средняя продольная ось.

PG. Плазменный газ.

SG. Вторичный газ.

WRI Отводящая линия охлаждающего агента.

WR2 Отводящая линия охлаждающего агента.

WV1 Подводящая линия охлаждающего агента.

WV2 Подводящая линия охлаждающего агента.

Наконец, в способе плазменной резки согласно пункту 23 формулы изобретения может быть предусмотрено, что граничное значение обгорания составляет по меньшей мере 2,0 мм, предпочтительно по меньшей мере 2,3 мм. Изобретение продлевает срок службы часто заменяемых (расходных) деталей, в частности, электрода. Эмиссионная вставка может больше обгорать. Опытным путем достигнуто до 2,5 мм. Кроме того, установлено, что начиная с этой глубины обгорания, зажигание дежурной дуги в своем большинстве случаев становится невозможным, а, благодаря этому, предотвращается разрушение катода во время резки.

В частности, продлевается срок службы электрода, в частности, при использовании кислородосодержащих плазменных газов.

Другие признаки и преимущества изобретения следуют из прилагаемой формулы изобретения и из последующего описания

отдельных вариантов осуществления изобретения с помощью чертежей. На чертежах представлено следующее:

фиг. 1 - вид в разрезе плазменной горелки согласно отдельному варианту осуществления настоящего изобретения;

фиг. 2 - вид в разрезе электрода плазменной горелки по фиг. 1;

фиг. 2.1 - вид электрода по фиг. 2 спереди;

фиг. 2.2 - вид в разрезе держателя электрода плазменной горелки по фиг. 1;

фиг. 2.3 - другой вид в разрезе электрода плазменной горелки по фиг. 1;

фиг. 2.4 - вид в разрезе эмиссионной вставки электрода по фиг. 2;

фиг. 3 - вид в разрезе электрода согласно другому отдельному варианту осуществления настоящего изобретения;

фиг. 3.1 - вид электрода по фиг. 3 спереди;

фиг. 3.2 - вид в разрезе держателя электрода по фиг. 3;

фиг. 3.3 - вид удерживающего элемента электрода по фиг. 3 спереди;

фиг. 3.4 - вид сбоку удерживающего элемента по фиг. 3.3;

фиг. 4 - вид в разрезе электрода согласно другому отдельному варианту осуществления настоящего изобретения;

фиг. 4.1 - вид электрода по фиг. 4 спереди;

фиг. 4.2 - вид в разрезе держателя электрода по фиг. 4;

фиг. 4.3 - Вид в разрезе удерживающего элемента электрода по фиг. 4;

фиг. 5 - вид в разрезе электрода согласно другому отдельному варианту осуществления настоящего изобретения;

фиг. 5.1 - вид электрода по фиг. 5 спереди;

Изобретение относится к быстроизнашивающейся детали для дуговой горелки, плазменной горелки или плазменной резательной горелки, а также к дуговой горелке, плазменной горелке и плазменной резательной горелке с этой деталью и к способу плазменной резки, а также к способу изготовления электрода для горелки и может использоваться для термической обработки металлических и неметаллических материалов, в частности, например, для их резки, сварки, нагревания. Быстроизнашивающаяся деталь, по меньшей мере одна часть или участок быстроизнашивающейся детали, состоит из сплава серебра и циркония, причем доля циркония составляет по меньшей мере 1% массы быстроизнашивающейся детали, или части, или участка и максимально 5% массы быстроизнашивающейся детали, или части, или участка, причем 100% оставшейся доли массы быстроизнашивающейся детали или части, или участка выполнено по меньшей мере на 60% из меди, причем эмиссионная вставка (7.3) состоит по меньшей мере на 90% объема или массы из гафния, или циркония, или вольфрама. Техническим результатом является повышение срока службы быстроизнашивающихся деталей, в частности электродов, сопел и защитных наконечников сопла для дуговой горелки, плазменной горелки или плазменной резательной горелки, при предотвращении внезапного окончания процесса обработки материала, приводящего к дальнейшей непригодности материала к использованию. 6 н. и 9 з.п. ф-лы, 7 ил.

1. Быстроизнашивающаяся деталь для дуговой горелки (1), плазменной горелки или плазменной резательной горелки, при этом быстроизнашивающаяся деталь представляет собой электрод (7) для дуговой горелки (1), причем электрод (7) имеет передний конец (7.1.8) и задний конец (7.1.9) и продолжается вдоль продольной оси М, и имеет по меньшей мере одну эмиссионную вставку (7.3) на переднем конце (7.1.8), а также держатель (7.1) электрода, отличающаяся тем, что по меньшей мере одна часть или участок быстроизнашивающейся детали состоит из сплава серебра и циркония, причем доля циркония составляет по меньшей мере 1% массы быстроизнашивающейся детали, или части, или участка и максимально 5% массы быстроизнашивающейся детали, или части, или участка, причем 100% оставшейся доли массы быстроизнашивающейся детали, или части, или участка выполнено по меньшей мере на 60% из меди, причем эмиссионная вставка (7.3) состоит по меньшей мере на 90% объема или массы из гафния, или циркония, или вольфрама.

2. Быстроизнашивающаяся деталь (7) по п. 1, в которой электрод (7) содержит удерживающий элемент (7.2) для эмиссионной вставки (7.3).

3. Быстроизнашивающаяся деталь (7) по п. 1 или 2, причем доля серебра составляет по меньшей мере 60%, предпочтительно, по меньшей мере 80%, более предпочтительно, по меньшей мере 92%, наиболее предпочтительно, 97% массы быстроизнашивающейся детали, или части, или участка.

4. Быстроизнашивающаяся деталь (7) по любому из пп. 1-3, причем доля циркония составляет максимально 2% массы быстроизнашивающейся детали, или части, или участка.

5. Быстроизнашивающаяся деталь по любому из пп. 2-4, причем по меньшей мере часть участка внутренней поверхности (7.1.3) держателя (7.1) электрода или внутренней поверхности (7.2.3) удерживающего элемента (7.2), находящаяся в контакте при соприкосновении с эмиссионной вставкой (7.3), состоит из указанного сплава.

6. Быстроизнашивающаяся деталь по п. 5, причем сплав продолжается по меньшей мере от части участка внутренней поверхности (7.1.3) держателя (7.1) электрода или внутренней поверхности (7.2.3) удерживающего элемента (7.2) радиально наружу по меньшей мере на 0,5 мм, предпочтительно, по меньшей мере на 1 мм.

7. Быстроизнашивающаяся деталь по любому из пп. 2-6, причем по меньшей мере одна часть участка передней поверхности (7.1.1), непосредственно примыкающая рядом с передней поверхностью (7.3.1) эмиссионной вставки (7.3), выполнена из указанного сплава.

8. Быстроизнашивающаяся деталь по п. 7, причем указанная часть участка передней поверхности (7.1.1) продолжается радиально наружу по меньшей мере на 0,5 мм, предпочтительно, по меньшей мере на 1 мм.

9. Дуговая горелка, содержащая быстроизнашивающуюся деталь по любому из пп. 1-8.

10. Плазменная горелка или плазменная резательная горелка, содержащая быстроизнашивающуюся деталь по любому из пп. 1-8.

11. Способ плазменной резки при использовании плазменной резательной горелки по п. 10, причем плазменную резательную горелку приводят в действие с помощью кислородосодержащего газа или смеси газа в качестве плазменного газа.

12. Способ по п. 11, причем электрод (7), и/или сопло (4), и/или защитный наконечник (9) сопла охлаждают/охлаждаются жидким агентом.

13. Способ плазменной резки, в частности, деталей с помощью плазменной резательной горелки (1), содержащей: электрод (7) с держателем (7.1) электрода и эмиссионной вставкой (7.3), соплом (4) и зажимным устройством (5) сопла для сопла (4) и зажимным устройством (6) электрода для электрода (7), причем электрод (7) имеет передний конец (7.1.8) и задний конец (7.1.9) и продолжается вдоль продольной оси М, и имеет по меньшей мере одну эмиссионную вставку (7.3) на переднем конце (7.1.8), а также держатель (7.1) электрода, при этом по меньшей мере одна часть или участок электрода состоит из сплава серебра и циркония, причем доля циркония составляет по меньшей мере 1% массы быстроизнашивающейся детали, или части, или участка и максимально 5% массы быстроизнашивающейся детали, или части, или участка, причем 100% оставшейся доли массы быстроизнашивающейся детали, или части, или участка выполнено по меньшей мере на 60% из меди, причем при эксплуатации плазменной резательной горелки (1), начиная с заданного граничного значения (L2) обгорания эмиссионной вставки (7.3), зажигание дежурной дуги прекращают для предотвращения или замедления разрушения электрода (7) во время резки.

14. Способ по п. 13, отличающийся тем, что граничное значение (L2) обгорания составляет по меньшей мере 2,0 мм, предпочтительно, по меньшей мере 2,3 мм.

15. Способ изготовления электрода (7) для дуговой горелки, плазменной горелки (1) или плазменной резательной горелки, причем электрод (7) имеет передний конец (7.1.8) и задний конец (7.1.9), продолжается вдоль продольной оси М и имеет по меньшей мере эмиссионную вставку (7.3) на переднем конце (7.1.8), держатель (7.1) электрода и удерживающий элемент (7.2) для эмиссионной вставки (7.3), а также продолжающуюся к заднему концу (7.1.9) полость (7.1.7), открытую к заднему концу (7.1.9), при этом по меньшей мере одна часть или участок электрода состоит из сплава серебра и циркония, причем доля циркония составляет по меньшей мере 1% массы быстроизнашивающейся детали, или части, или участка и максимально 5% массы быстроизнашивающейся детали, или части, или участка, причем 100% оставшейся доли массы быстроизнашивающейся детали, или части, или участка выполнено по меньшей мере на 60% из меди, причем при осуществлении способа:

соединяют удерживающий элемент (7.2) с держателем (7.1) электрода посредством термического соединения, в частности пайки или сварки, в направлении из полости (7.1.7).

| US 3475123 A1, 28.10.1969 | |||

| US 3475123 A1, 28.10.1969 | |||

| US 6483070 B1, 19.11.2002 | |||

| CN 102026467 A, 20.04.2011 | |||

| DE 102018100917 A1, 28.03.2019 | |||

| US 6583378 B1, 24.06.2003 | |||

| US 20110259855 A1, 27.10.2011 | |||

| US 4769524 A1, 06.09.1988 | |||

| US 5166494 A1, 24.11.1992 | |||

| US 9516738 B2, 06.12.2016 | |||

| KR 1020070038801 A, 11.04.2007 | |||

| US 6563075 B1, 13.05.2003 | |||

| US |

Авторы

Даты

2024-01-22—Публикация

2020-04-15—Подача