Плазменные горелки, лазерные режущие головки и плазменные лазерные режущие головки обычно используют для термической обработки электропроводящих материалов, таких, как сталь и цветные металлы.

Плазменные горелки состоят, как правило, из корпуса горелки, электрода, насадки и крепления для нее. Современные плазменные горелки дополнительно имеют установленный над насадкой защитный колпачок насадки. Часто насадку фиксируют посредством колпачка насадки.

Конструктивными элементами, изнашивающимися вследствие вызываемой электрической дугой высокой тепловой нагрузки при эксплуатации плазменной горелки являются, в частности, в зависимости от типа плазменной горелки, электрод, насадка, колпачок насадки, защитный колпачок насадки, держатель защитного колпачка насадки и элементы трубопровода плазменного газа и вторичного газа. Эти конструктивные элементы могут легко заменяться пользователем и их называют, вследствие этого, изнашивающимися деталями.

Плазменные горелки присоединены по линиям с источником питания и газоснабжения, питающими плазменную горелку. Кроме того, плазменная горелка может присоединяться к охлаждающему устройству для охлаждающей среды, например, охлаждающей жидкости.

В плазменных режущих горелках возникают высокие тепловые нагрузки. Их причина - в сильном сужении плазменной струи по каналу насадки. При этом в канале насадки используют маленькие просверленные отверстия для создания высоких плотностей потока от 50 до 150 A/мм2, высокие плотности энергии - около 2×106 Вт/см2 и высокие температуры - до 30000 K. Кроме того, в плазменной режущей горелке используют более высокие давления газа, как правило, до 12 бар. Комбинация из высокой температуры и большой кинетической энергии протекающего через канал насадки плазменного газа приводит к расплавлению заготовки и выталкиванию расплава. Возникает образующаяся при резке щель и заготовка разъединяется. При выходе плазменной струи из насадки и/или из защитного колпачка насадки возникает высокая шумовая нагрузка, в зависимости от режущей струи и плотности потока в насадке и использующихся газов. Она может составлять более 100 дБ(A). Воспринимаемые для людей частоты звука находятся в диапазоне примерно от 20 герц до около 20000 герц. Высокие частоты (> 1000 герц) с большими амплитудами воспринимаются не только неприятными, но и могут иметь также в отношении здоровья негативные воздействия без предохранительных средств. Если отобразить частоты звука при плазменной резке, то она содержит четкие амплитуды между 1000 герц и 15000 герц.

При плазменной резке часто применяют окисляющиеся газы для использования нелегированных или низколегированных видов стали и неокисляющиеся газы для разрезания высоколегированных видов стали или цветных металлов.

Между электродом и насадкой протекает плазменный газ. Плазменный газ направляют через проводящую газ деталь. Благодаря этому, плазменный газ может направляться целенаправленно. Часто он приводится во вращении вокруг электрода при радиальном и/или осевом смещении отверстий в проводящей плазменный газ детали. Проводящая плазменный газ деталь состоит из электрически изолирующего материала, так как электрод и насадка должны быть электрически изолированы друг от друга. Это необходимо, так как электрод и насадка имеют разные электрические потенциалы во время эксплуатации плазменной режущей горелки. Для эксплуатации плазменной режущей горелки между электродом и насадкой и/или заготовкой создается электрическая дуга, ионизирующая плазменный газ. Для зажигания электрической дуги между электродом и насадкой подают высокое напряжение, обеспечивающее предварительную ионизацию участка пути между электродом и насадкой, а, тем самым, образование электрической дуги. Электрическую дугу, горящую между электродом и насадкой, называют также дежурной дугой.

Дежурная дуга выходит через канал насадки и попадает на заготовку и ионизирует участок пути к заготовке. Вследствие этого, электрическая дуга может образовываться между электродом и заготовкой. Эта электрическая дуга называется также, как основная электрическая дуга. Во время основной электрической дуги дежурная дуга может выключается. Однако, она может продолжать эксплуатироваться. При плазменной резке ее часто выключают, чтобы еще дополнительно не нагружать насадку.

В частности, электрод и насадка несут высокую термическую нагрузку и должны охлаждаться. В то же время, они должны направлять также электрический ток, необходимый для образования электрической дуги. Поэтому для этого используют хорошо проводящие тепло и электричество материалы, как правило, металлы, например, содержащие медь, серебро, алюминий, олово, цинк, железо или сплавы, в которых содержатся по меньшей мере один из этих металлов.

Электрод часто состоит из электрододержателя и эмиссионной вставки, изготовленной из материала, имеющего высокую температуру плавления (<2000°C) и более низкую работу выхода электронов, чем электрододержатель. В качестве материалов для эмиссионной вставки, при использовании неокисляющегося плазменного газа, например, аргона, водорода, азота, гелия и их смесей, - используют Вольфрам, а при использовании окисляющихся газов, например, кислорода, воздуха и их смеси, смеси кислорода азота и смеси с другими газами, - гафний или цирконий. Тугоплавкий материал может быть вставлен в электрододержатель, состоящий из хорошо проводящего тепло и электричество материала, например, запрессован с геометрическим и/или силовым замыканием.

Охлаждение электрода и насадки может осуществляться газом, например, плазменным газом или вторичным газом, протекающим вдоль внешней стороны насадки. Тем не менее, эффективнее охлаждение с помощью жидкости, например, воды. Для этого электрод и/или насадка часто непосредственно охлаждают жидкостью, т.е. жидкость находится в непосредственном контакте с электродом и/или насадкой. Для направления охлаждающей жидкости вокруг насадки, вокруг насадки находится колпачок насадки, внутренняя поверхность которого образует с внешней поверхностью насадки пространство для охлаждающего агента, в котором протекает охлаждающий агент.

В современных плазменных режущих горелках дополнительно, снаружи насадки и/или колпачка насадки дополнительно находится защитный колпачок насадки. Внутренняя поверхность защитного колпачка насадки и внешняя поверхность насадки или колпачка насадки образуют пространство, через которое протекает вторичный газ или инертный газ. Вторичный газ или инертный газ выходит из канала защитного колпачка насадки и окутывает плазменную струю и обеспечивает определенную атмосферу вокруг нее. Дополнительно вторичный газ защищает насадку и защитный колпачок насадки от электрических дуг, которые могут образовываться между ними и заготовкой. Их называют двойными электрическими дугами и они могут приводить к повреждению насадки. В частности, насадка и защитный колпачок насадки сильно нагружаются горячим сильным разбрызгиванием материала при их врезании в заготовку. Вторичный газ, объемный поток которого может увеличиваться при врезании, по сравнению с его величиной при резке, удерживает сильно разбрызгивающийся материал от насадки и защитного колпачка насадки и защищает таким образом их от повреждения.

Защитный колпачок насадки также несет высокую термическую нагрузку и должен охлаждаться. Поэтому для этого применяют хорошо проводящие тепло и электричество материалы, как правило, металлы, например, медь, серебро, алюминий, олово, цинк, железо или сплавы, в которые по меньшей мере содержится один из этих металлов.

Электрод и насадка могут охлаждаться также опосредовано. При этом они находятся в контакте при прикосновении с конструктивным элементом, состоящим из хорошо проводящего тепло и электричество материала, как правило, из металла, например, меди, серебра, алюминия, олова, цинка, железа или сплавов, в которых содержится по меньшей мере один из этих металлов. Этот конструктивный элемент непосредственно охлаждается в свою очередь, т.е., он находится в большинстве случаев с протекающим охлаждающим агентом в непосредственном контакте. Эти конструктивные элементы одновременно могут служить в качестве крепления или места установки для электрода, насадки, колпачка насадки или защитного колпачка насадки, отводить тепло и подводить ток.

Существует также возможность, что жидкостью охлаждается только электрод или только насадка.

Защитный колпачок насадки охлаждается в большинстве случаев только вторичным газом. Известны также конструкции, в которых колпачок вторичного газа охлаждается непосредственно или опосредовано охлаждающей жидкостью.

Кроме того, как описывалось выше, при плазменной резке, вследствие высокой плотности энергии и высокой скорости потока плазмы или плазменного газа, возникают большие шумовые нагрузки с уровнями давления звука более 100 дБ(A). Величина уровня звукового давления зависит, в том числе, от электрической мощности, с какой приводится в действие плазма и/или от тока резания, плотности тока резания в отверстии насадки, толщины заготовки, а вместе с этим, длины электрической дуги, скорости резания и используемых плазменных или вторичных газов. Шумовая нагрузка возрастает при более высокой мощности, большем токе резания, большей плотности тока, большей толщине заготовки и большей длине электрической дуги. При некоторых технологиях плазменной резки дополнительно добавляется так называемый свистящий звук, воспринимаемый человеческим слухом особенно неприятным и громко. Это возникает особенно тогда, когда плазменный газ приводится, например, соответствующим проводящим плазменный газ узлом в быстрое вращение.

Лазерные режущие головки состоят, по существу, из корпуса, оптической системы в корпусе для фокусирования лазерного луча, соединений для подвода лазерного луча или световода, газа (газа для резки и вторичного газа) и охлаждающей среды и насадки с отверстием, формирующим струю газа для резки и через которое выходит также из лазерной режущей головки лазерный луч. Лазерный луч попадает на заготовку и поглощается. В комбинации с газом для резки нагретая заготовка расплавляется и вытесняется (лазерная резка с расплавлением) или окисляется (лазерная газовая резка).

Возможно, что в лазерной режущей головке, дополнительно снаружи насадки находится защитный колпачок насадки. Внутренняя поверхность защитного колпачка насадки и внешняя поверхность насадки или колпачка насадки образуют пространство, через которое протекает вторичный газ или инертный газ. Вторичный газ или инертный газ выходит из канала защитного колпачка насадки и окутывает лазерный луч и обеспечивает вокруг него определенную атмосферу. В добавок к этому, вторичный газ защищает насадку. В частности, при врезании в заготовку насадка сильно нагружается горячим сильным разбрызгиванием материала. Вторичный газ, объемный поток которого при врезании может увеличиваться, по сравнению с его величиной при резке, удерживает сильно разбрызгиваемый материал от насадки и защищает таким образом его от повреждения.

Выход струи газа из отверстия насадки, в частности, при больших объемных потоках газа для резки, приводит также к большим шумовым нагрузкам. Большие объемные потоки особенно необходимы при лазерной резке с расплавлением, например, высоко-легированной стали и алюминия.

Обрабатывающие головки, в которых одновременно используется, как плазменная резка, так и резка лазерным лучом, так называемые плазменные лазерные режущие головки, имеют особенности головки плазменной горелки и лазерной режущей головки. В данном случае комбинируются друг с другом особенности, а вместе с ними, - и также преимущества обоих способов резки.

Шум может вызывать вред для здоровья. Задача изобретения - снизить шумовую нагрузку при плазменной, лазерной резке (резке лазерным лучом) (с помощью технологического газа) и при плазменной лазерной резке, по возможности без ухудшения скорости резания и качества разреза.

Согласно изобретению эта задача решается с помощью насадки для головки плазменной горелки, лазерной режущей головки или плазменной лазерной режущей головки, содержащей корпус с продольной осью М, передним концом, задним концом и отверстием насадки на переднем конце, причем отверстие насадки содержит на переднем конце, если смотреть от переднего конца, на виде в продольном разрезе, по меньшей мере следующие части: продолжающуюся вдоль продольной оси М, сужающуюся в направлении заднего конца первую часть A1 с внутренней поверхностью и кромкой корпуса на переднем конце и продолжающуюся вдоль продольной оси М вторую часть A3 с внутренней поверхностью и кромкой корпуса на переходе от первой части A1 ко второй части А3, причем либо первая часть A1 не сужается линейно по всей своей длине, а воображаемая соединительная линия V1 между кромкой корпуса отверстия насадки на переднем конце и кромкой корпуса на переходе от первой части A1 ко второй части A3 и продольная ось М образуют угол α1 в диапазоне от 15° до 40°, предпочтительнее, в диапазоне от 20° до 38°, еще предпочтительнее, в диапазоне от 20° до 35° и наиболее предпочтительно, в диапазоне от 25° до 35°, и/или внутренняя поверхность (211) первой части A1 и продольная ось М образуют угол α в диапазоне от 10° до 30°, предпочтительнее, в диапазоне от 12° до 30°, предпочтительнее в диапазоне от 14° до 25°, еще предпочтительнее, в диапазоне от 15° до 20°, и совсем предпочтительно, в диапазоне от 17° до 20 , и либо воображаемая соединительная линия V3 между кромкой (203) корпуса на переходе от первой части A1 ко второй части A3 и кромкой (205) корпуса на переходе от второй части A3 к третьей части А5 и продольная ось М образуют угол γ1 в диапазоне от 0° до 8 , предпочтительно, 5°, расходясь в направлении к заднему концу (28), или образуют угол в диапазоне от 172° до 180°, предпочтительно 175°, сходясь в направлении к заднему концу (28), или проходит параллельно к продольной оси М, или внутренняя поверхность (220) второй части A3 расширяется под углом γ в диапазоне от, 0° до 8°, предпочтительно, 5°, в направлении к заднему концу (28), или сужается под углом в диапазоне от 172° до 180°, предпочтительно 175°, в направлении к заднему концу (28) или проходит параллельно к продольной оси М.

Кроме того, эта задача решается конструкцией из насадки по одному из пунктов 1 - 21 формулы изобретения и защитного колпачка насадки, причем насадка и защитный колпачок насадки расположены по меньшей мере в области переднего конца и отверстия насадки на расстоянии друг от друга, и защитный колпачок насадки имеет отверстие, выровненное с отверстием насадки на продольной оси М.

Более того, эта задача решается с помощью конструкции из насадки по одному из пунктов 1- 21 формулы изобретения и электрода, расположенных вдоль продольной оси М на расстоянии друг от друга.

Кроме того, задача решается с помощью головки плазменной горелки, содержащей насадку по одному из пунктов 1 - 21 формулы изобретения и/или конструкцию по одному из пунктов 22 - 33 формулы изобретения.

Далее, эта задача решается с помощью плазменной горелки, содержащей головку плазменной горелки согласно пункту 34 формулы изобретения.

Кроме того, эта задача решается с помощью лазерной режущей головки, содержащей насадку по одному из пунктов 1 - 21 формулы изобретения и/или конструкцию по одному из пунктов 22 - 27 формулы изобретения.

К тому же, эта задача решается с помощью плазменной лазерной режущей головки, содержащей насадку по одному из пунктов 1 - 21 формулы изобретения и/или конструкцию по одному из пунктов 22 - 33формулы изобретения.

Эта задача решается также способом плазменной резки, в котором используют плазменную горелку согласно пункту 35 или пункту 36 формулы изобретения.

Кроме того, эта задача решается также способом лазерной резки, в котором используют лазерную режущую головку согласно пункту 37 формулы изобретения.

Наконец, эта задача решается также способом плазменной лазерной резки, в котором используют плазменную лазерную режущую головку согласно пункту 38 формулы изобретения.

В насадке может на переходе, или перед ним, или непосредственно перед переходом от первой части A1 ко второй части A3, находиться по меньшей мере одна другая, проходящая под углом к продольной оси М в диапазоне от 45° до 120°, предпочтительнее, в диапазоне от 60° до 110°, еще предпочтительнее, в диапазоне от 80° до 100°, еще предпочтительнее, в диапазоне от 85° до 95°, наиболее предпочтительнее - перпендикулярно, внутренняя поверхность 213. Внутренняя поверхность 213 находится между кромкой 203 корпуса и внутренней поверхностью 211, причем переход может проходить ступенчато или непрерывно.

Предпочтительно, если смотреть от переднего конца, после второй части A3 имеется проходящая вдоль продольной оси М, расширяющаяся в направлении заднего конца третья часть A5 с внутренней поверхностью.

В частности, при этом может быть обеспечено, что внутренняя поверхность третьей части A5 имеет по меньшей мере одну расширяющуюся вдоль продольной оси М в направлении заднего конца область, внутренняя поверхность которой и продольная ось М образуют угол δ в диапазоне от 30° до 90°, предпочтительно в диапазоне от 40° до 75°.

Альтернативно может быть предусмотрено, что, если смотреть от переднего конца, после третьей части A5 имеется четвертая часть A7 с внутренней поверхностью, а воображаемая соединительная линия V4 между кромкой корпуса на переходе от второй части A3 к третьей части A5 и внутренней кромкой корпуса на переходе от третьей части A5 к четвертой части A7 и продольная ось М образуют угол δ1 в диапазоне от 30° до 90°, предпочтительнее, в диапазоне от 40° до 75° и/или внутренняя поверхность (224) третьей части A5 и продольная ось М образуют угол δ в диапазоне от 30° до 90°, предпочтительно, в диапазоне от 40° до 75°.

С другой стороны, альтернативно может быть обеспечено, что, если смотреть от переднего конца 22, после третьей части A5 имеется четвертая часть A7 с внутренней поверхностью, причем внутренняя поверхность 227 четвертой части A7 имеет по меньшей мере одну область, расширяющуюся под углом ε к продольной оси М в диапазоне от 0° до 10°, предпочтительно 5°, в направлении к заднему концу 28 или сужающуюся под углом в диапазоне от 170° до 180°, предпочтительно 175°, в направлении к заднему концу 28 или проходит параллельно к продольной оси М, или, внутренняя поверхность 227 четвертой части A7 расширяется под углом ε к продольной оси М в диапазоне от 0° до 10°, предпочтительно, 5°, в направлении к заднему концу 28, или сужается под углом в диапазоне от 170° до 180°, предпочтительно, 175°, в направлении к заднему концу 28, или проходит параллельно к продольной оси М.

В частности, при этом может быть обеспечено, что, если смотреть от переднего конца, после третьей части A5 имеется четвертая часть A7 с внутренней поверхностью, причем внутренняя поверхность четвертой части A7 расширяется под углом ε к продольной оси М в диапазоне от 0° до 100°, предпочтительно, 5°, в направлении к заднему концу, или сужается под углом в диапазоне от 170° до 180°, предпочтительно, в направлении к заднему концу, или проходит параллельно к продольной оси М.

В другом особенном варианте осуществления изобретения первая часть A1 конически, выпукло или вогнуто сужается, если смотреть от переднего конца, и/или

вторая часть A3 сужается или расширяется конически, выпукло или вогнуто, и/или

третья часть A5 расширяется конически, выпукло или вогнуто, и/или

четвертая часть A7 сужается или расширяется конически, выпукло или вогнуто.

В частном варианте осуществления изобретения первая часть A1, если смотреть от переднего конца, непрерывно или прерывисто сужается, и/или

вторая часть A3 сужается или расширяется непрерывно или прерывисто, и/или

третья часть A5 расширяется непрерывно или прерывисто, и/или

четвертая часть A7 сужается или расширяется непрерывно или прерывисто.

В другом частном варианте осуществления изобретения первая часть A1, если смотреть от переднего конца, сужается ступенчато, и/или

вторая часть A3 сужается или расширяется ступенчато и/или перпендикулярно к продольной оси М, и/или

третья часть A5 расширяется ступенчато и/или перпендикулярно к продольной оси М, и/или

четвертая часть A7 сужается или расширяется ступенчато и/или перпендикулярно к продольной оси М.

Предпочтительно, если первая часть A1 и вторая часть A3, или вторая часть A3 и третья часть A5, или третья часть A5 и четвертая часть A7, или первая часть A1, вторая часть A3 и третья часть A5, или вторая часть A3, третья часть A5 и четвертая часть A7, или первая часть A1, вторая часть A3, третья часть A5 и четвертая часть A7, следуют непосредственно друг за другом.

Предпочтительно, если самая большая площадь A10 поперечного сечения первой части A1 и/или самая большая непосредственно находящаяся на переднем конце отверстия насадки площадь поперечного сечения отверстия насадки по меньшей мере в 1,7 раз, предпочтительно, в 2,1 раза больше и/или максимально в 4,0 раза, предпочтительно, в 3,7 раз больше, чем самая маленькая площадь A30, A31 поперечного сечения второй части A3, и/или самая маленькая площадь A30, A31 поперечного сечения отверстия насадки.

Предпочтительно, если самый большой диаметр D1 первой части A1 и/или самый большой находящийся непосредственно на переднем конце отверстия насадки диаметр D1 отверстия насадки по меньшей мере в 1,3 раза, предпочтительно в 1,45 раз больше, и/или максимально в 2,1 раз, предпочтительно в 1,9 раз больше, чем самый маленький диаметр D3 второй части A3 и/или самый маленький диаметр D3 отверстия насадки.

Предпочтительно, если самый большой диаметр D1 первой части A1 и/или самый большой находящийся непосредственно на переднем конце отверстия насадки диаметр D1 отверстия насадки по меньшей мере на 0,5 мм, предпочтительно, на 0,6 мм больше, и/или максимально на 1,2 мм, предпочтительно, на 1,0 мм больше, чем самый маленький диаметр D3 второй части A3 и/или самый маленький диаметр D3 отверстия насадки.

Предпочтительно, если частное L1/L3 продолжающейся вдоль продольной оси М длины L1 первой части A1 и продолжающейся вдоль продольной оси М длины L3 второй части A3 составляет от 0,5 до 1,2, предпочтительно, между 0,65 и 1.

Предпочтительно, если частное L5/L1 продолжающейся вдоль продольной оси М длины L5 третьей части A3 и продолжающейся вдоль продольной оси М длины L1 первой части A1 меньше или равно 1,5, предпочтительно, меньше или равно 1,25.

Предпочтительно, если частное L5/L3 продолжающейся вдоль продольной оси М длины L5 третьей части A3 и продолжающейся вдоль продольной оси М длины L3 второй части A3 меньше или равно 1,25, предпочтительно, меньше или равно 1.

В частном варианте осуществления изобретения для длин первой, второй, третьей и четвертой частей применимо:

L1 <= 2 мм, L3 <= 3 мм, L5 <= 2 мм и L7 <= 3 мм, предпочтительно, L1 <= 1 мм, L3 <= 1,5 мм, L5 <= 1,5 мм и L7 <= 2,5 мм.

Предпочтительно, если частное L3/D3 продолжающейся вдоль продольной оси М длины L3 второй части A3 и диаметра D3 второй части A3 составляет между 0,6 и 1,7, предпочтительно, между 0,65 и 1,55.

Предпочтительно, если самый большой диаметр D7 четвертой части А5 по меньшей мере такого же размера и максимально вдвое больше, чем диаметр D1 или самый большой диаметр D1 первой части A1 и/или самый большой, находящийся непосредственно на переднем конце отверстия 24 насадки диаметр D1 отверстия насадки.

Предпочтительно, если образованный внутренней(ими) поверхностью (поверхностями) первой части А1 объем V10 больше, предпочтительно, по меньшей мере в 1,3 раза больше и/или максимально в 2,5 раз больше, еще предпочтительнее, максимально в 2,2 раза больше, чем образованный внутренней поверхностью второй части A3 объем V30.

Предпочтительно, если на переходе от первой части A1 ко второй части A3, диаметр D3 второй части A3 по меньшей мере на 0,2 мм и/или максимально на 0,6 мм меньше, чем диаметр D2 и/или самый маленький диаметр D2 первой части A1.

Предпочтительно, если в конструкции по пункту 22 формулы изобретения, между внешней поверхностью 23 насадки и внутренней поверхностью 62 защитного колпачка 6 насадки расположен колпачок 5 насадки.

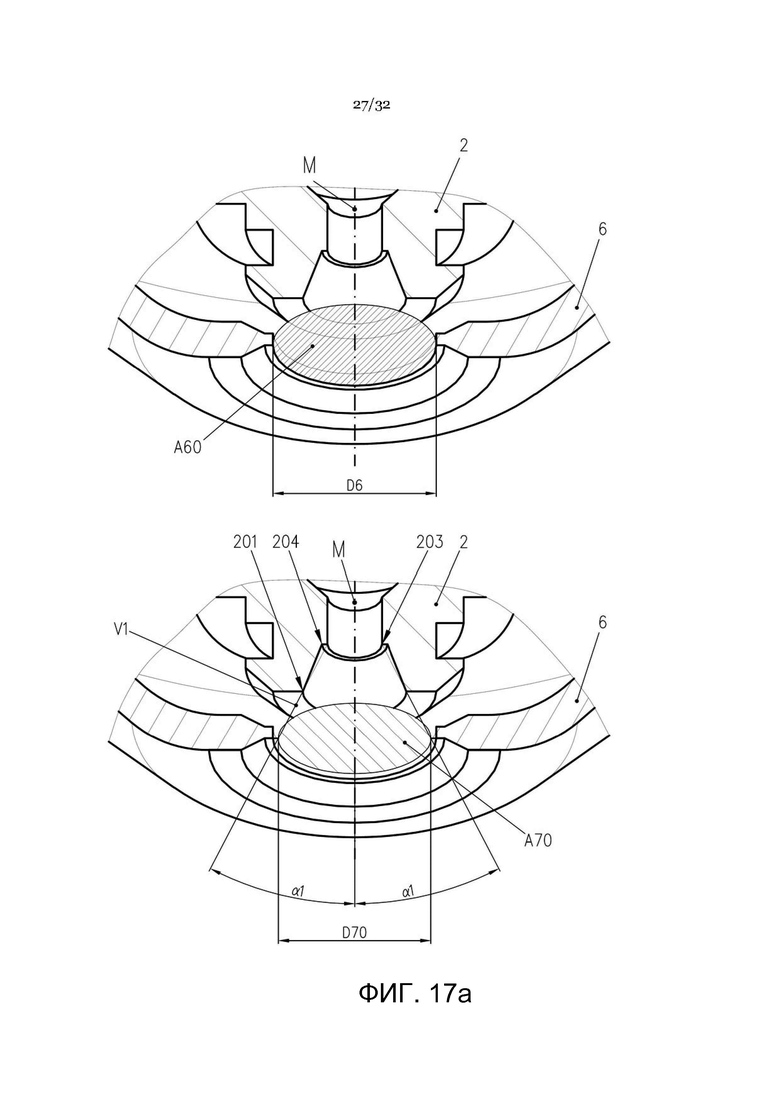

Предпочтительно, если отверстие 64 защитного колпачка 6 насадки имеет большую площадь А60 поперечного сечения, чем площадь А10 поперечного сечения насадки 2, предпочтительно, площадь А60 поперечного сечения, равную или больше, чем проецированная удлиненной воображаемой соединительной линией V1 на защитный колпачок 6 насадки область A70 насадки 2, или имеет больший диаметр D6, чем диаметр D1 насадки 2, предпочтительно диаметр D6, равный или больше, чем диаметр D70, проецированной удлиненной воображаемой соединительной линией V1 воображаемой области A70 насадки 2 на защитный колпачок 6 насадки, и/или отверстие 64 защитного колпачка 6 насадки имеет большую площадь А60 поперечного сечения, чем площадь А10 поперечного сечения насадки (2), предпочтительно, площадь А60 поперечного сечения, равную или больше, чем проецированная удлиненной воображаемой соединительной линией V2 воображаемая область A80 насадки 2 на защитный колпачок насадки 6, или имеет диаметр D6 больше, чем диаметр D1 насадки 2, предпочтительно, диаметр D6, равный или больше, чем диаметр D80 проецированной удлиненной воображаемой соединительной линией V2 виртуальной области A80 насадки 2 на защитный колпачок 6 насадки.

Предпочтительно, если длина L1 и/или длина L3 и/или сумма длин L1 и L3 первых и вторых частей A1 и A3 насадки больше, чем длина самого короткого расстояния L61 между внешней поверхностью 230 переднего конца насадки и внутренней поверхностью 62 защитного колпачка насадки.

Предпочтительно, если насадка или колпачок насадки расположены электрически изолированными от защитного колпачка насадки газопроводящим узлом, содержащим отверстия.

Предпочтительно, если отверстия газопроводящего узла расположены радиально со смещением относительно продольной оси М или относительно радиального направления к продольной оси М или с наклоном или параллельно относительно продольной оси М.

В частном варианте осуществления изобретения конструкции по пункту 28 формулы изобретения, она содержит электрод, причем электрод содержит электрододержатель и эмиссионную вставку на переднем конце электрода, эмиссионная вставка проходит вдоль оси М и выровнена с отверстием насадки, передний конец электрода расположен во внутреннем пространстве насадки, причем расстояние L1 между внешней поверхностью переднего конца электрода и частью A3 отверстия насадки по меньшей мере в 1,5 раз больше, чем длина L1 первой части A1 и/или, чем длина L3 второй части А3 и/или сумма длин L1 и L3 первой и второй части A1 и A3 насадки.

Предпочтительно, если насадка и электрод расположены на расстоянии друг от друга, электрически изолированы газопроводящим узлом, содержащим отверстия.

В частности, газопроводящий узел может содержать отверстия.

В частности, может быть обеспечено, что отверстия расположены радиально со смещением относительно продольной оси М или относительно радиального направления к продольной оси М или с наклоном или параллельно относительно продольной оси М.

Предпочтительно, если электрод содержит электрододержатель и эмиссионную вставку, причем эмиссионная вставка не выступает на переднем конце электрода из электрододержателя.

Способ может обеспечивать, что окисляющийся, неокисляющийся и/или восстановительный газ или газовую смесь используют в качестве плазменного газа и/или вторичного газа.

В основе изобретения лежит неожиданное открытие, что новая геометрия насадки дает в релевантной полосе частот лучшее уменьшение давления звука (а именно, порядка величин от до 15 дБ(A), в частности, например, от 105 - 110 дБ(A) до 90 - 95 дБ(A). Причиной этому, согласно в соответствии с современными знаниями, по-видимому является смещение создающей шум геометрии насадки (кромки срыва потока на выходе канала насадки). Шум создается, вероятно, непрерывным расширением электрической дуги и/или газа при выходе из насадки, а возникающие при этом частоты сильно зависят от скорости истечения на кромке (203) корпуса насадки, действующей при этом в качестве кромки срыва для плазменной электрической дуги. Так как кромка корпуса теперь расположена внутри насадки, возникающие при расширении плазменной дуги и/или струи газа звуковые волны, с одной стороны, разрушаются, а также глушатся продолжающей входить в контакт плазмой. Скорость истечения плазменной струи также может быть изменена благодаря заявленной геометрии, например, при специальном зенковании на переднем конце насадки, вследствие чего будет создаваться значительно меньше шума и при почти неизменном качестве разреза. Одновременно неожиданно достигают увеличения срока службы насадки. Предполагается, что этого достигают перенесением кромки срыва из выхода канала насадки в отверстие насадки и связанным с этим уменьшением участка с самым маленьким диаметром канала насадки или диаметром отверстия насадки. В частности, горячая струя плазмы входит в контакт с внутренней поверхностью отверстия насадки только на самом коротком участке. Кроме того, так называемая кромка срыва лучше защищена от повреждения внешними воздействиями, например, брызгами металла при врезании в разрезаемый материал.

Другие признаки и преимущества изобретения вытекают из формулы изобретения и дальнейшего описания примеров выполнения со ссылками на схематические чертежи.

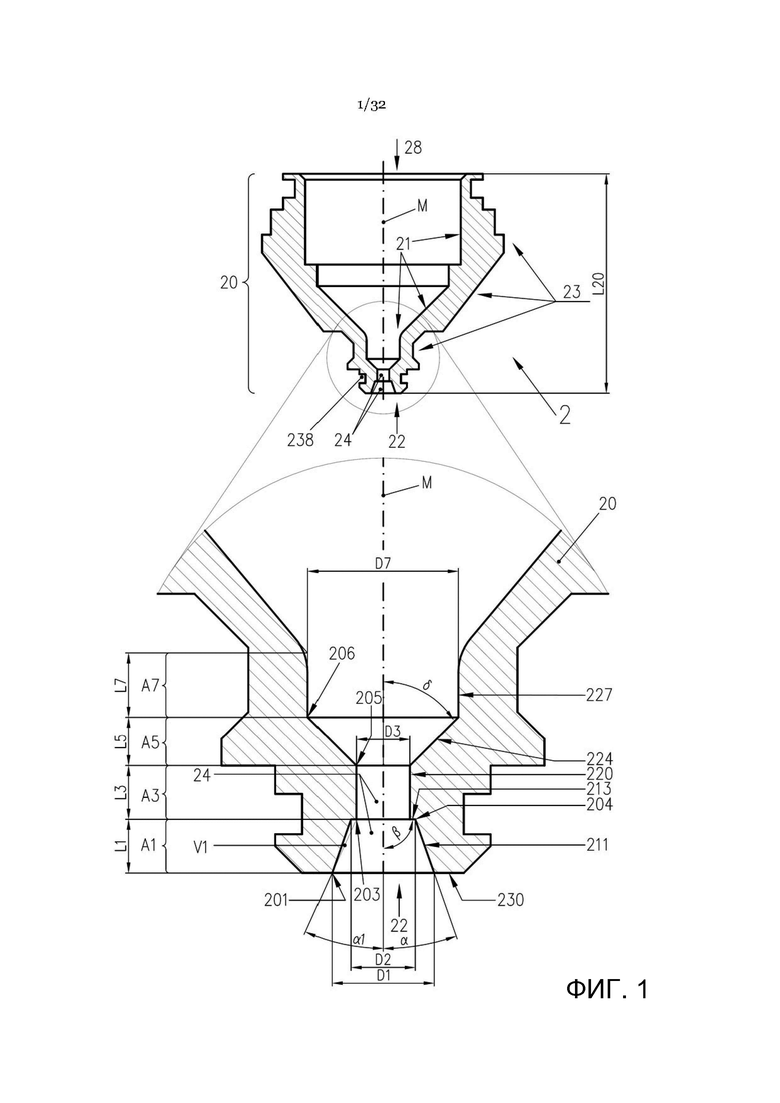

На фиг. 1 показан передний конец насадки согласно частному варианту осуществления изобретения, вид в разрезе и увеличенный вид в разрезе (сверху);

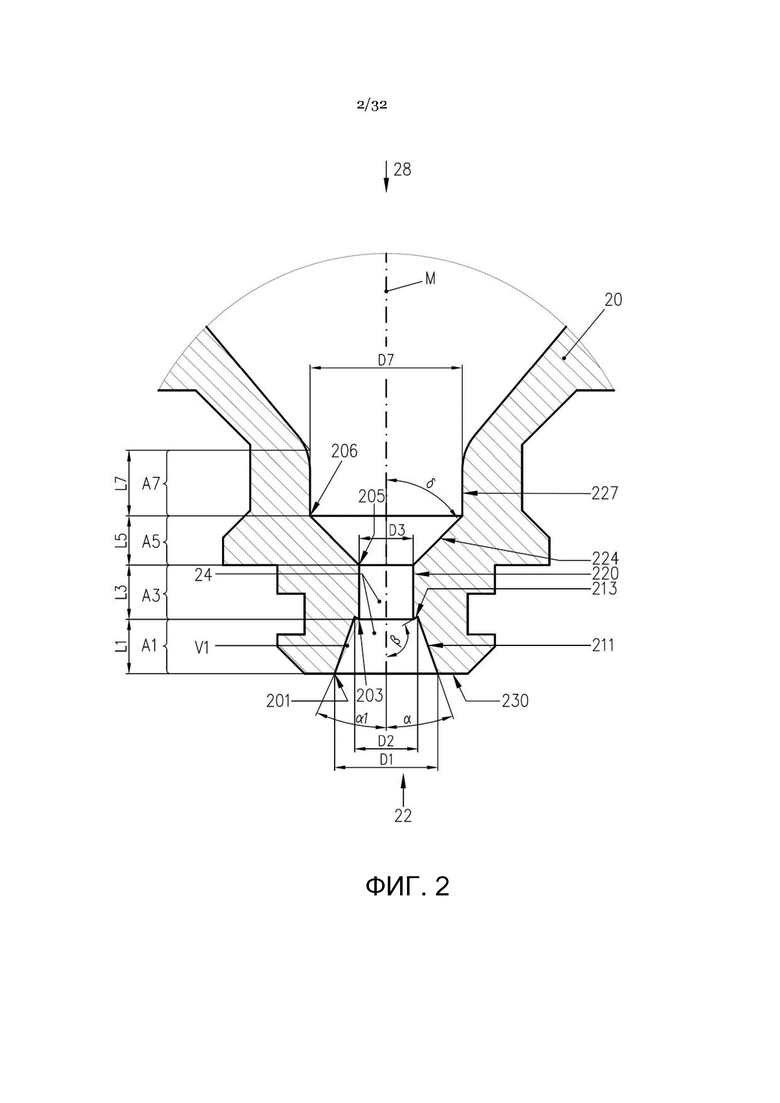

на фиг. 2 - передний конец насадки согласно частному варианту осуществления изобретения (угол β =120°), увеличенный вид в разрезе;

на фиг. 3 - передний конец насадки согласно частному варианту осуществления изобретения (угол β =60 °), увеличенный вид в разрезе;

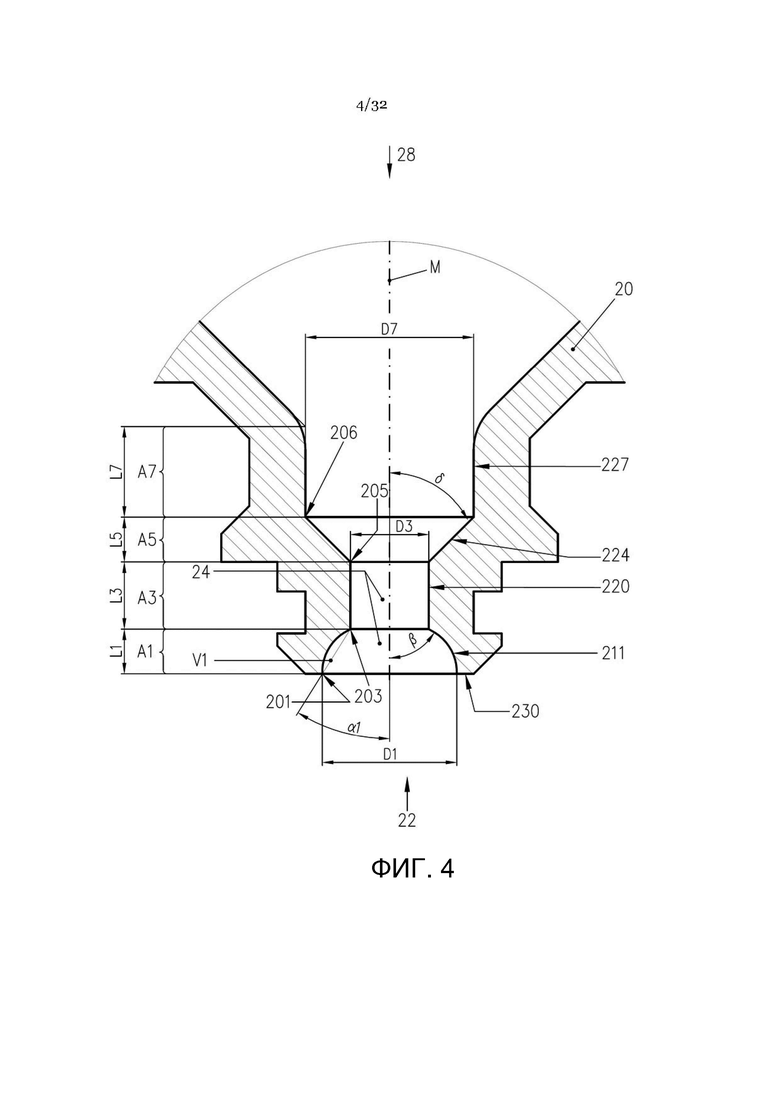

на фиг. 4 - передний конец насадки согласно частному варианту осуществления изобретения (часть A1 вогнуто сужающаяся, α1=32°), увеличенный вид в разрезе;

на фиг. 5 - передний конец насадки согласно частному варианту осуществления изобретения (часть A1 выпукло сужающаяся, α1=32°), увеличенный вид в разрезе;

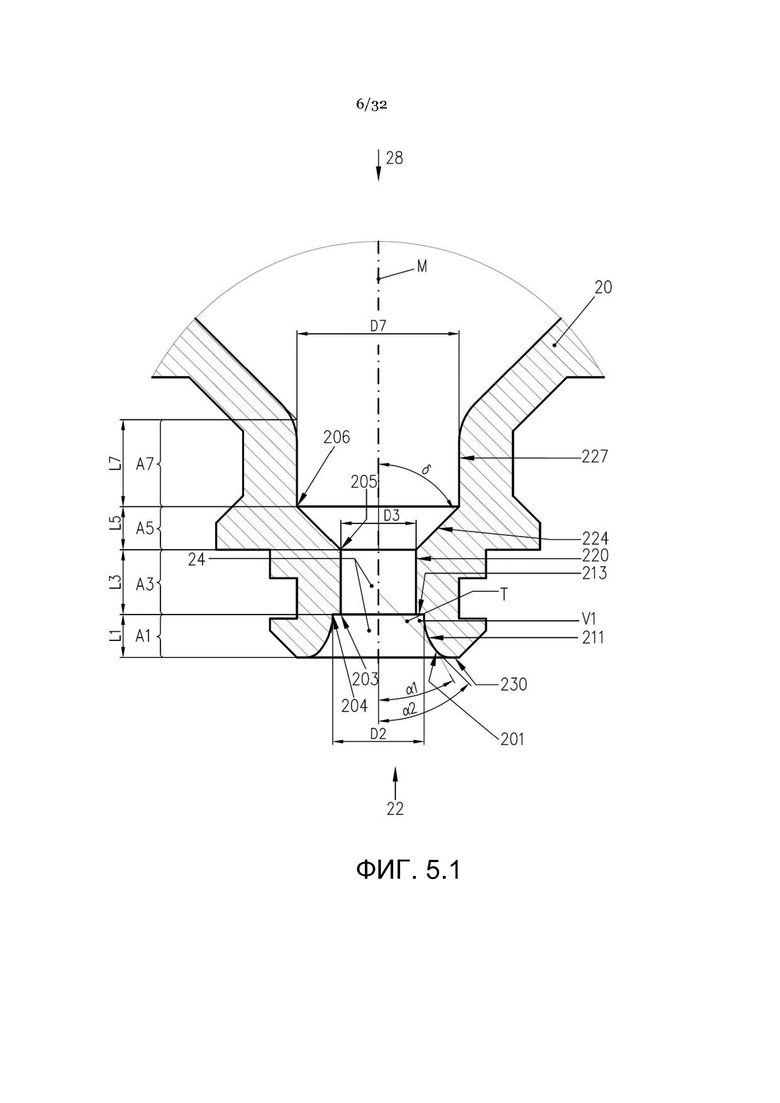

на фиг. 5,1 - передний конец насадки согласно частному варианту осуществления изобретения (часть A1 выпукло сужающаяся, α1=32°), увеличенный вид в разрезе;

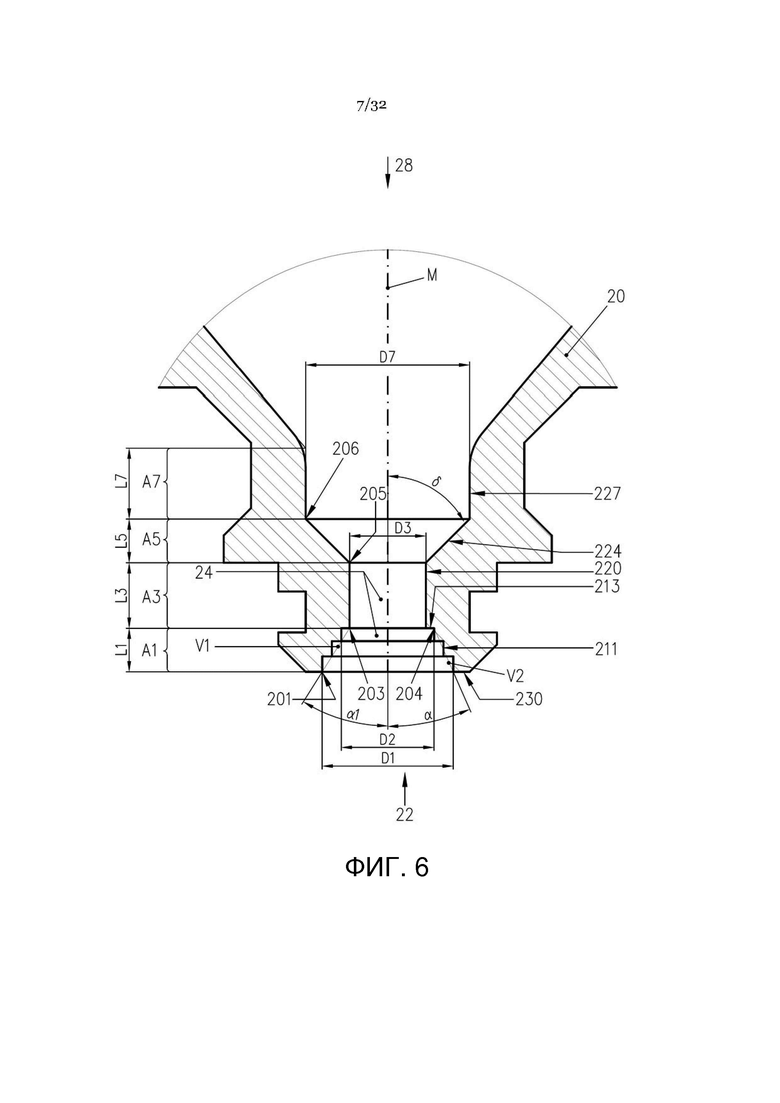

на фиг. 6 - передний конец насадки согласно частному варианту осуществления изобретения (часть A1 ступенчато сужающаяся, α1 = 32°), увеличенный вид в разрезе;

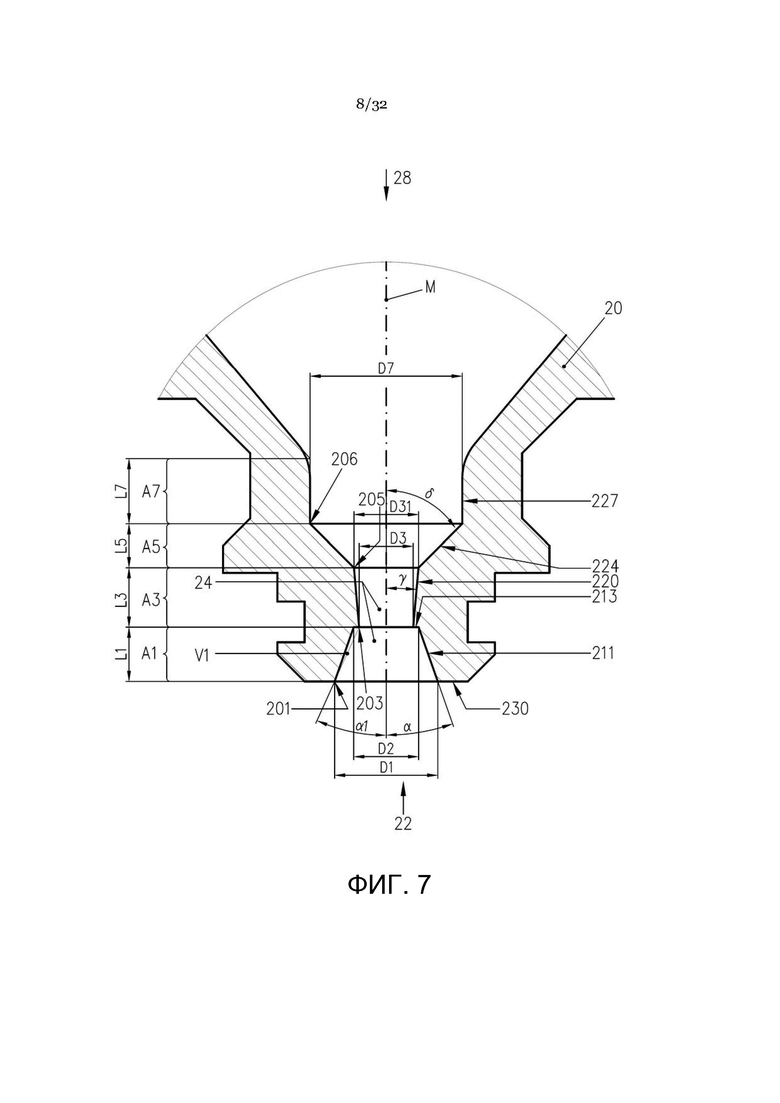

на фиг. 7 - передний конец насадки согласно частному варианту осуществления изобретения (часть A3 конически расширяющаяся, γ = 5°), увеличенный вид в разрезе;

на фиг. 7.1 - передний конец насадки согласно частному варианту осуществления изобретения (часть A3 вогнуто расширяющаяся, γ1=5°), увеличенный вид в разрезе;

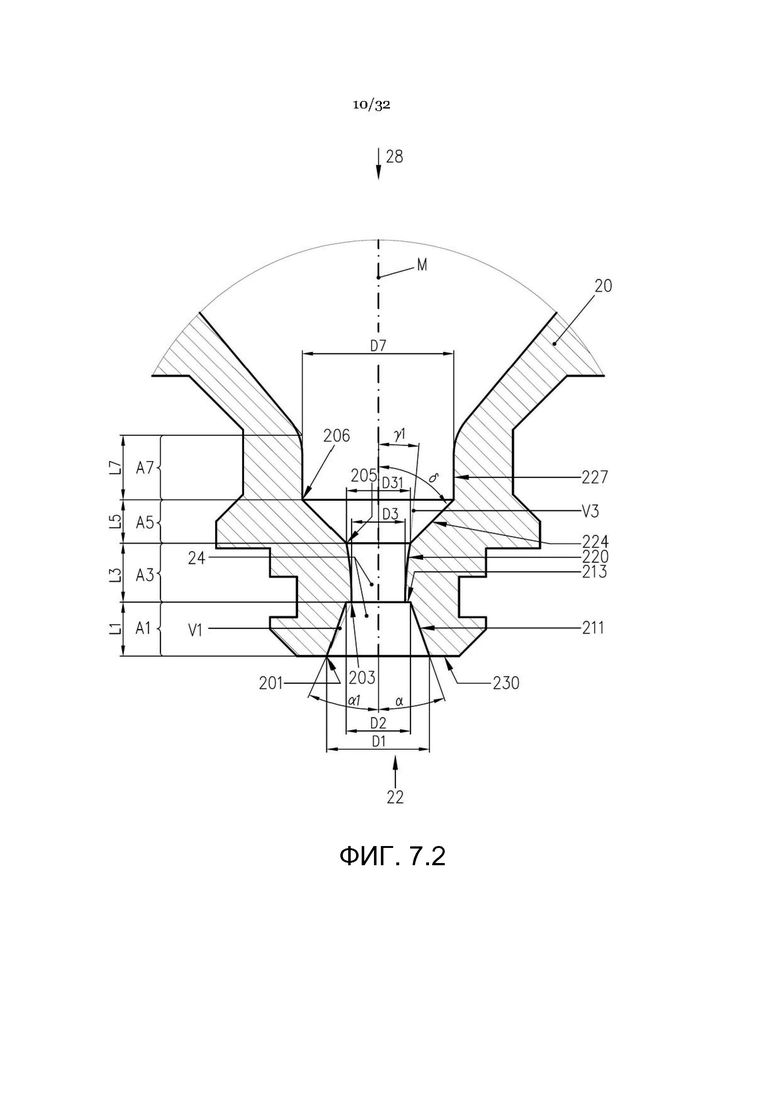

на фиг. 7.2 - передний конец насадки согласно частному варианту осуществления изобретения (часть A3 выпукло расширяющаяся, γ1 =5°), увеличенный вид в разрезе;

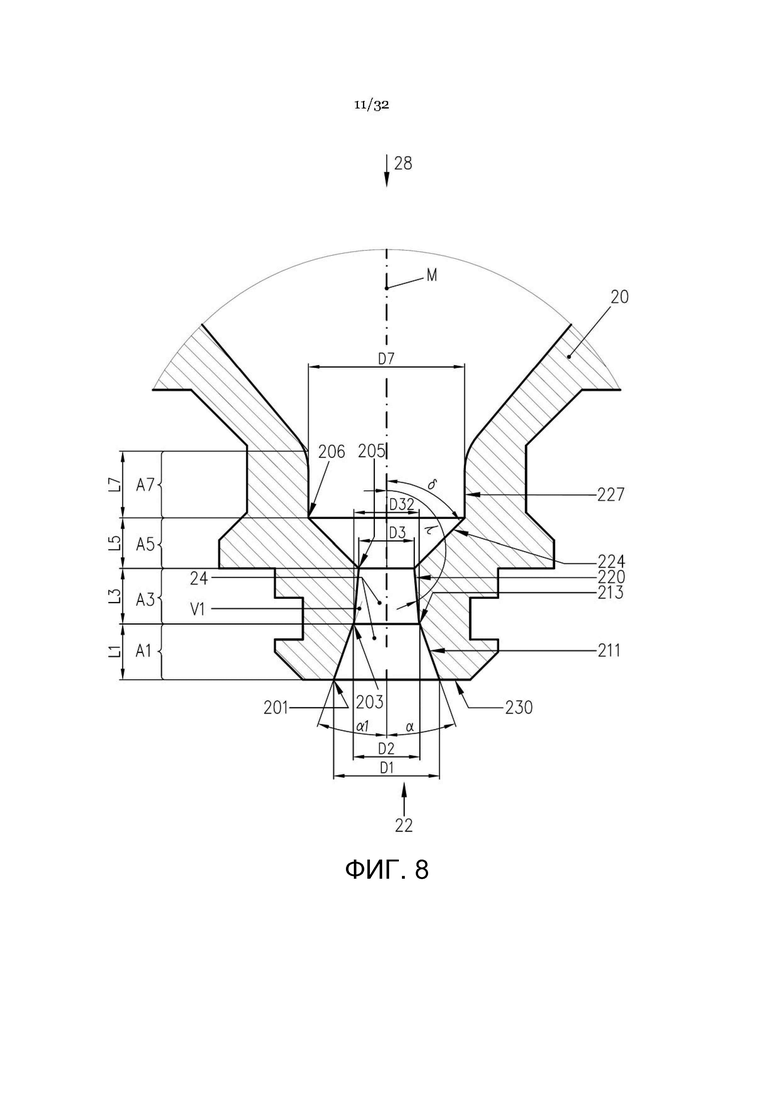

на фиг. 8 - передний конец насадки согласно частному варианту осуществления изобретения (часть A3 конически сужающаяся, γ= 175°), увеличенный вид в разрезе;

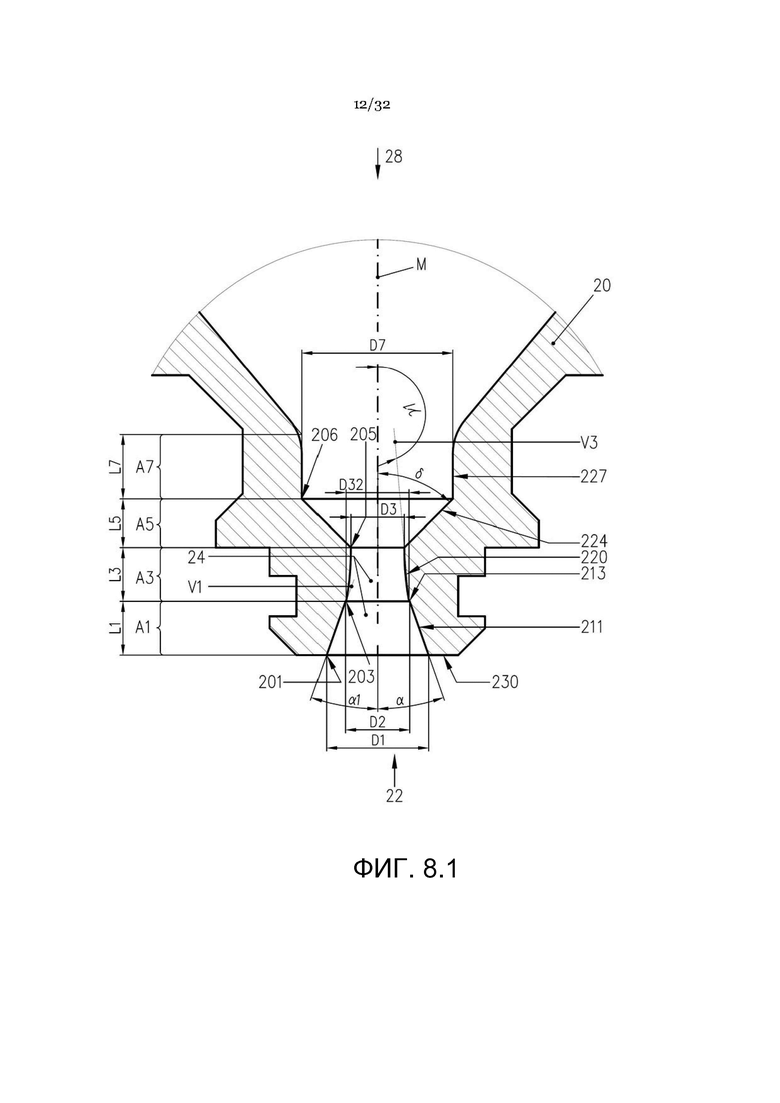

на фиг. 8.1 - передний конец насадки согласно частному варианту осуществления изобретения (часть A3 выпукло сужающаяся, γ1=175°), увеличенный вид в разрезе;

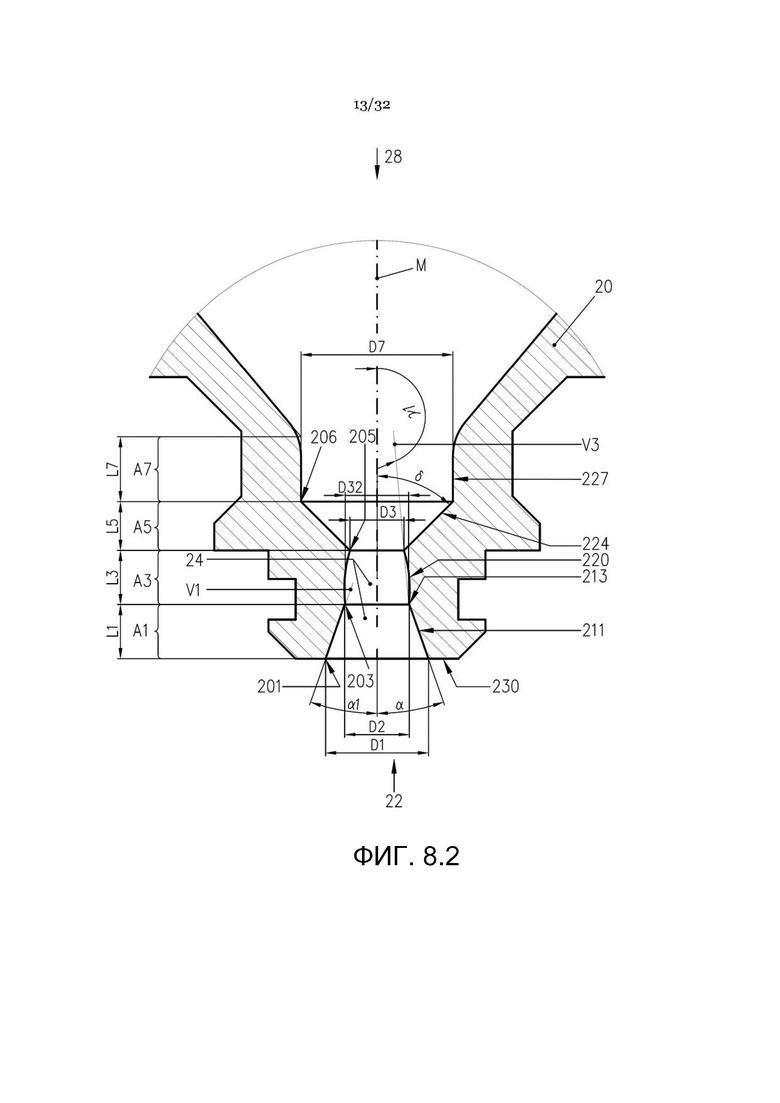

на фиг. 8.2 - передний конец насадки согласно частному варианту осуществления изобретения (часть A3 вогнуто сужающаяся, γ1 = 175°), увеличенный вид в разрезе;

на фиг. 9 - передний конец насадки согласно частному варианту осуществления изобретения (часть А5 конически расширяющаяся, δ=80°), увеличенный вид в разрезе;

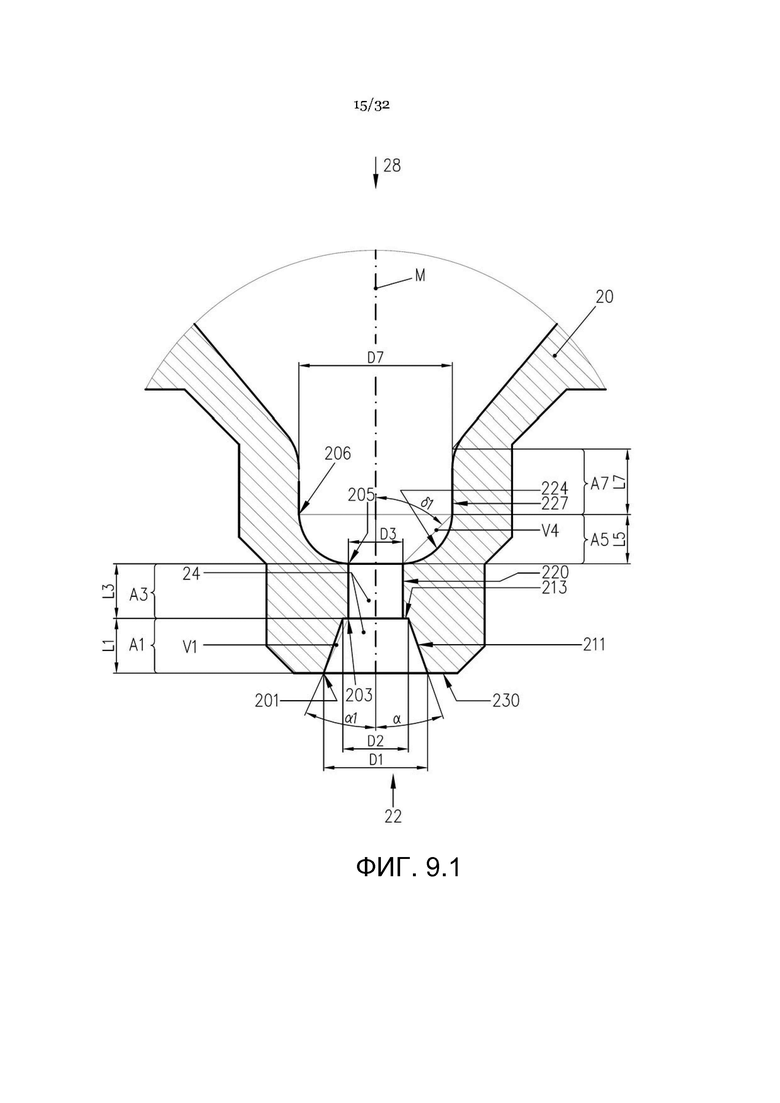

на фиг. 9.1 - передний конец насадки согласно частному варианту осуществления изобретения (часть A5 вогнуто расширяющаяся, δ1=45°), увеличенный вид в разрезе;

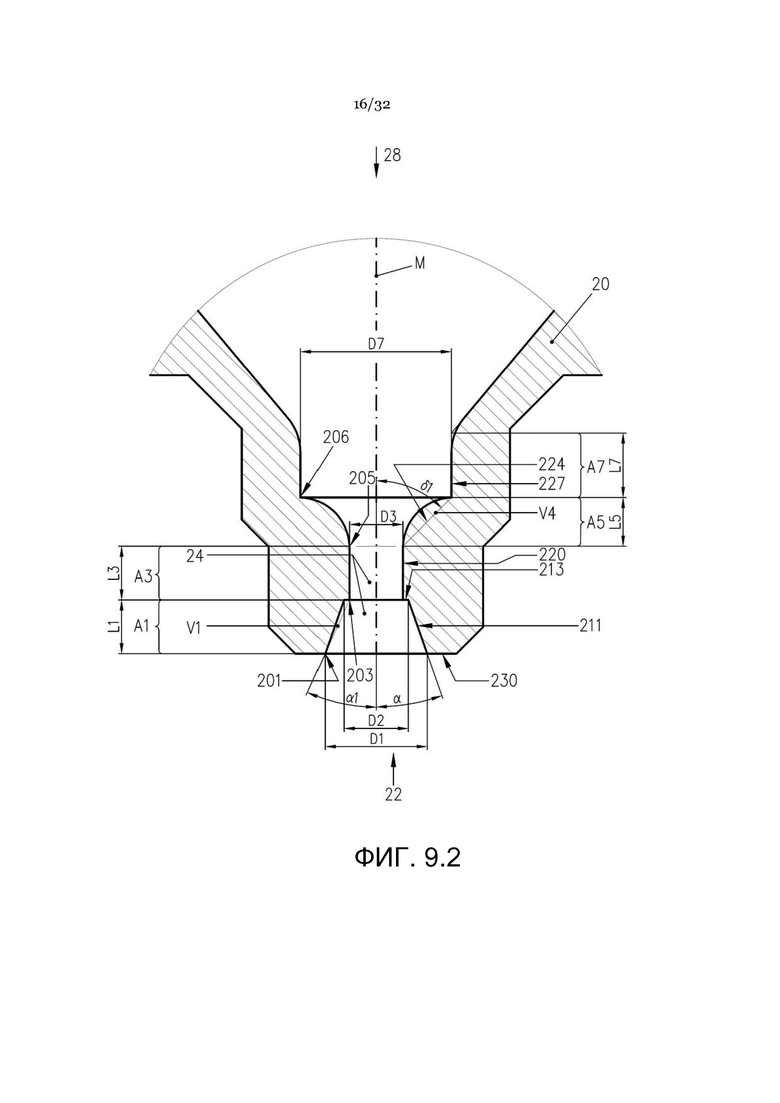

на фиг. 9.2 - передний конец насадки согласно частному варианту осуществления изобретения (часть A5 выпукло расширяющаяся, δ1=45°), увеличенный вид в разрезе;

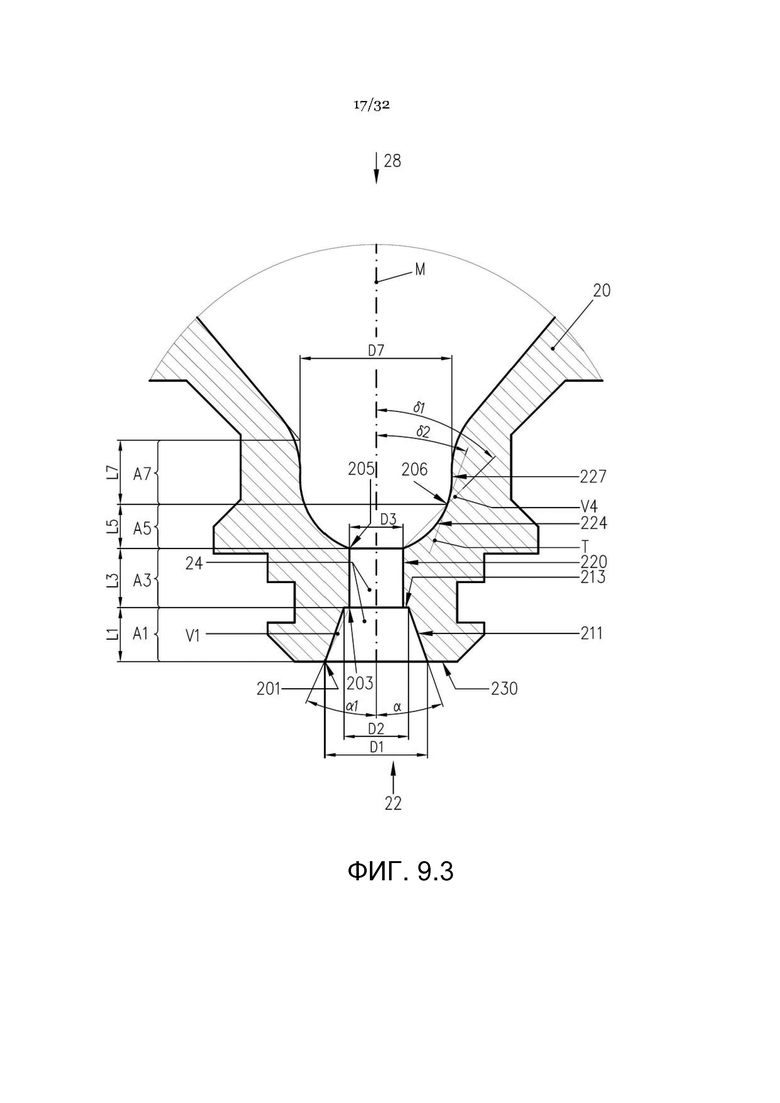

на фиг. 9.3 - передний конец насадки согласно частному варианту осуществления изобретения (часть A5 вогнуто расширяющаяся, δ1=45°), увеличенный вид в разрезе;

на фиг. 10 - передний конец насадки согласно частному варианту осуществления изобретения (часть A7 конически расширяющаяся, ε=5°), увеличенный вид в разрезе;

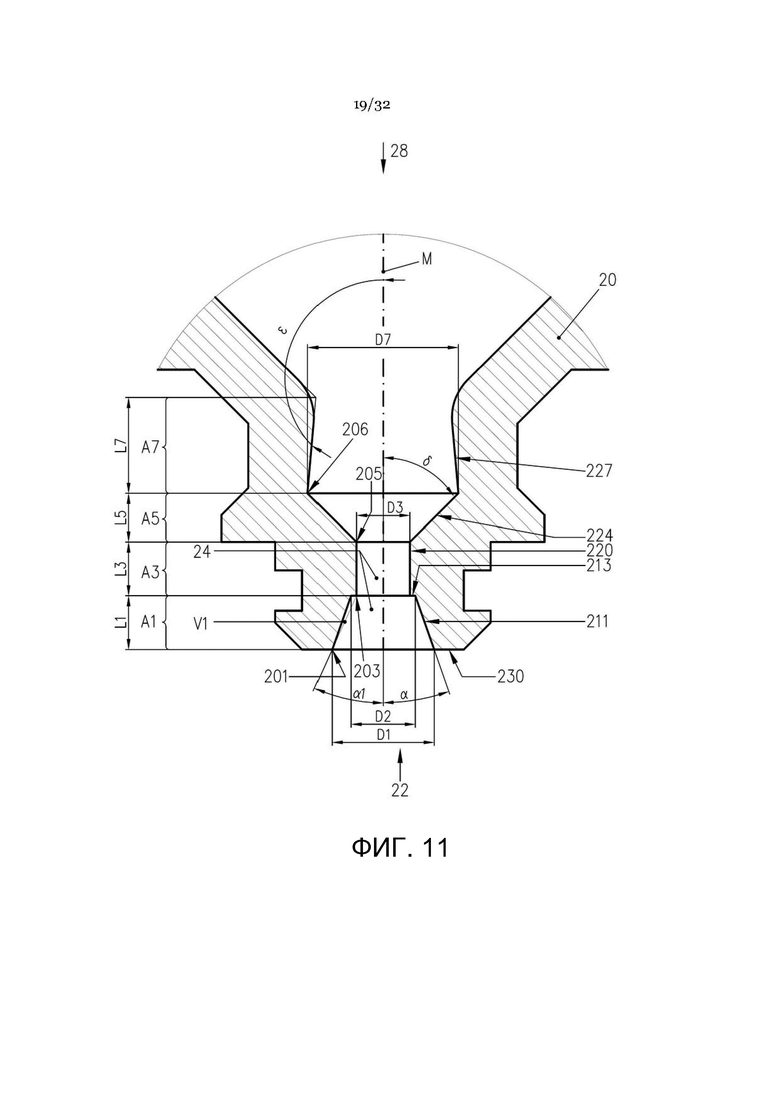

на фиг. 11 - передний конец насадки согласно частному варианту осуществления изобретения (часть A7 конически сужающаяся, ε= 175°), увеличенный вид в разрезе;

на фиг. 12 - пример переднего конца насадки согласно частному варианту осуществления изобретения, подробный вид в разрезе и увеличенный подробный вид в разрезе (снизу) для пояснения поверхностей A10 и A20;

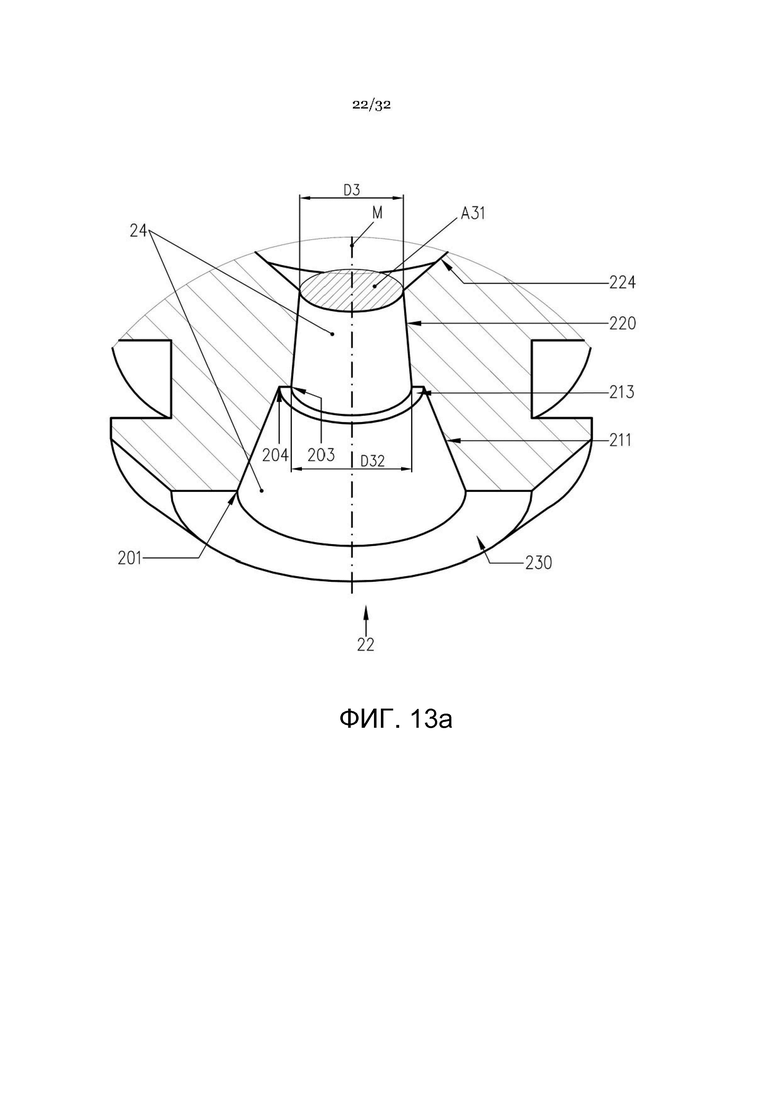

на фиг. 13 и фиг. 13а - пример переднего конца насадки согласно частному варианту осуществления изобретения, два увеличенных подробных вида в разрезе для пояснения поверхностей А30 и A31;

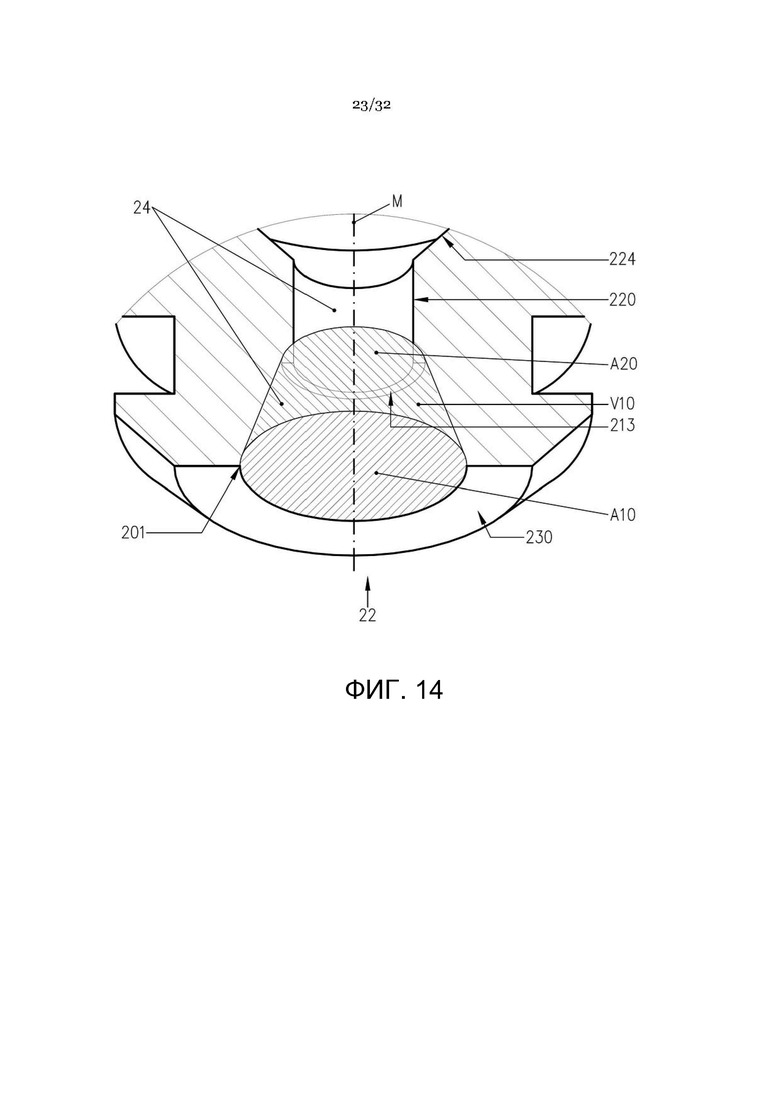

на фиг. 14 - пример переднего конца насадки согласно частному варианту осуществления изобретения, увеличенный подробный вид в разрезе для пояснения объема V10;

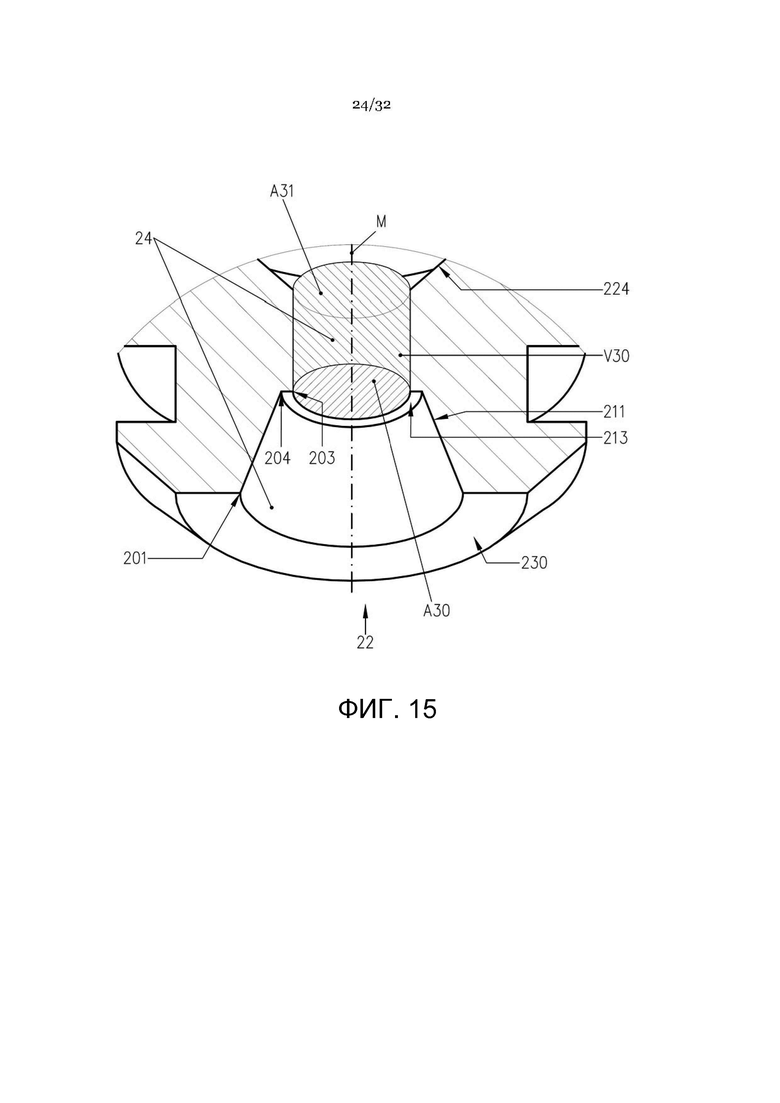

на фиг. 15 - пример переднего конца 22, увеличенный подробный вид в разрезе для пояснения объема V30;

на фиг. 16 - головка плазменной горелки согласно частному варианту осуществления изобретения, вид в разрезе;

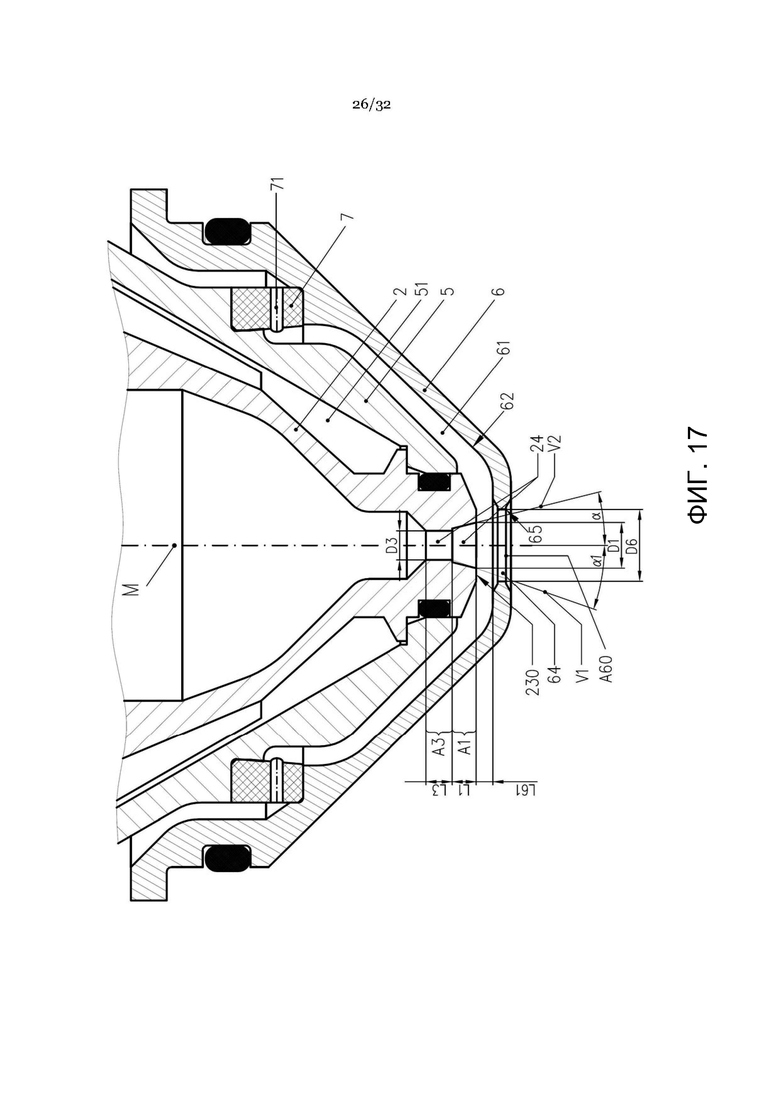

на фиг. 17 - конструкция из насадки, колпачка насадки, защитного колпачка насадки и газопроводящего узла согласно частному варианту осуществления изобретения, вид в разрезе;

на фиг. 17а - конструкция из насадки и защитного колпачка насадки, увеличенный подробный вид для пояснения проецированной круглой области А70;

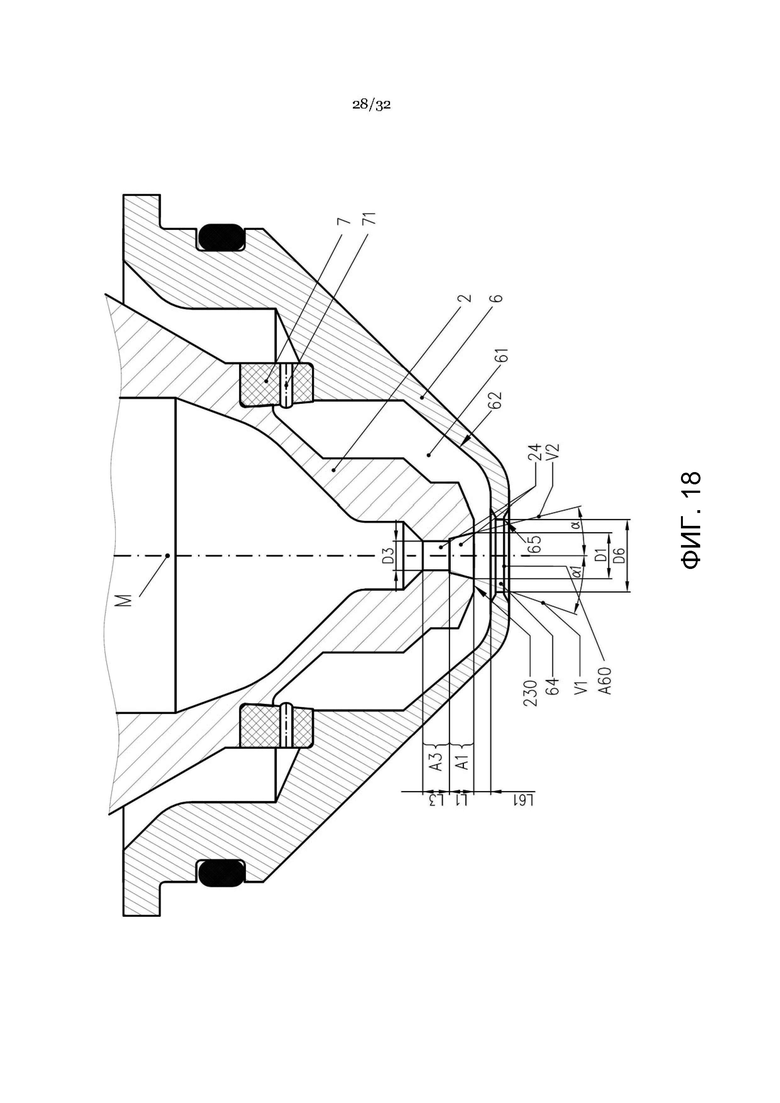

на фиг. 18 - конструкция из насадки, защитного колпачка насадки и газопроводящего узла согласно частному варианту осуществления изобретения, вид в разрезе;

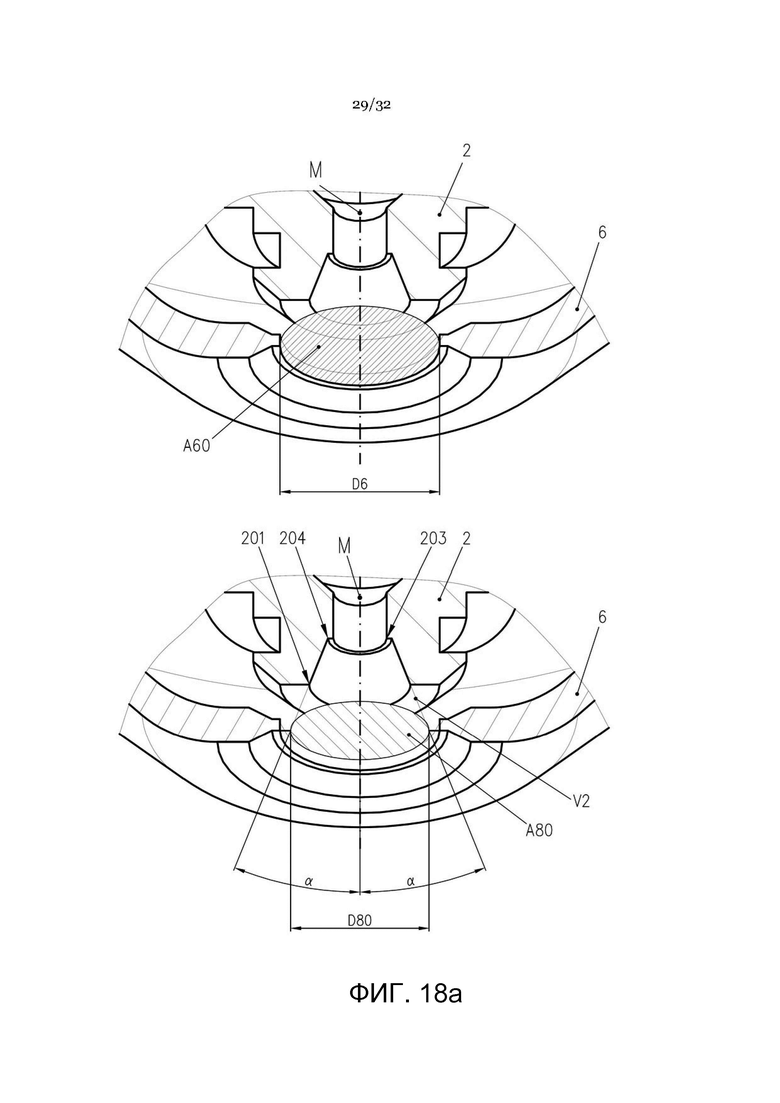

на фиг. 18a - конструкция из насадки и защитного колпачка насадки, увеличенный подробный вид для пояснения проецированной круглой области A80;

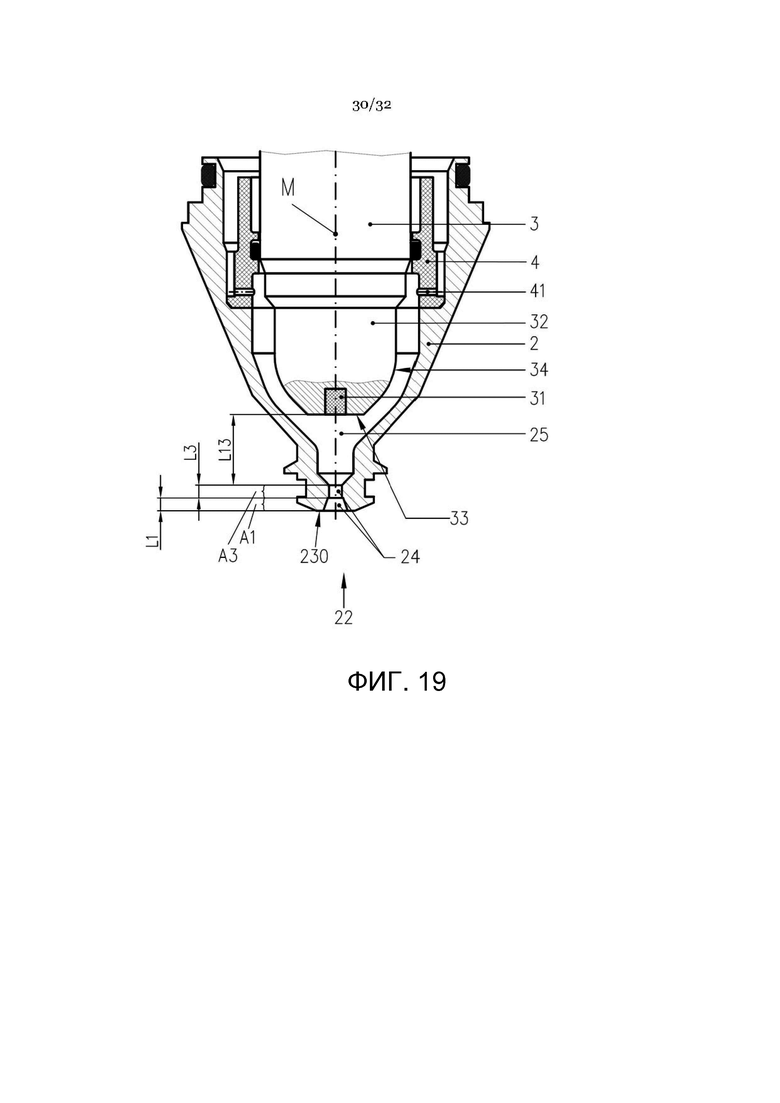

на фиг. 19 - конструкция из насадки, электрода и газопроводящего узла согласно частному варианту осуществления изобретения, вид в разрезе;

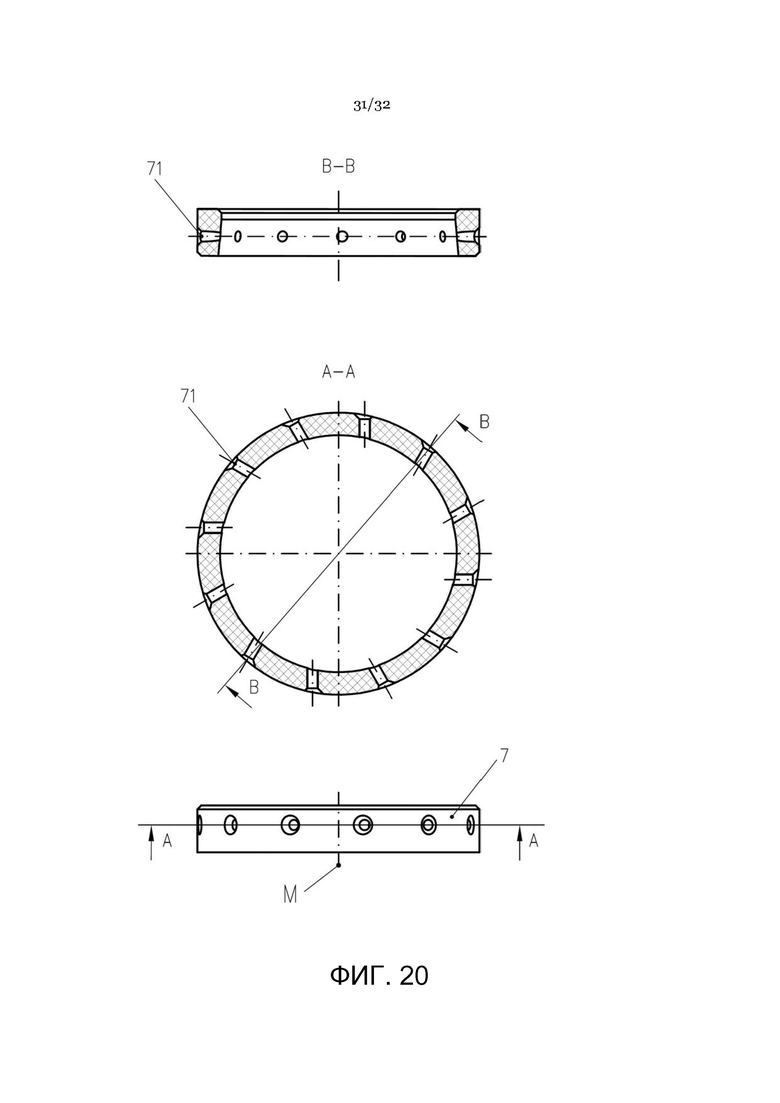

на фиг. 20 - пример газопроводящего узла для вторичного газа;

на фиг. 21 - пример газопроводящего узла для плазменного газа.

Показанная на фиг. 1, на виде в разрезе (вверху) и увеличенном виде в разрезе (внизу), насадка 2 для дуговой плазменной горелки содержит корпус 20 с общей длиной L20, проходящий вдоль продольной оси М, с внутренней поверхностью 21 и внешней поверхностью 23, передним концом 22 и задним концом 28 и отверстием 24 насадки на переднем конце 22. Кроме того, корпус 20 имеет на своем переднем конце 22 канавку 238. В канавке 238 находится, при установленной в дуговую плазменную горелку насадке 2, кольцо 240 круглого сечения (см. фиг. 16) для уплотнения пространства между насадкой 2 и колпачком 5 насадки (см. фиг. 16).

Внутренняя поверхность 21 корпуса 20 насадки 2 имеет проходящую от переднего конца 22 (отверстия 24 насадки) вдоль продольной оси М первую часть A1, сначала сужающуюся конически под углом α между своей внутренней поверхностью 211 и продольной осью М, в данном случае примерно на 19° по длине L1, примерно на 1,0 мм, а затем имеет выступ в направлении продольной оси М, образующий между своей внутренней поверхностью 213 и продольной осью М угол β, на чертеже примерно 90°. Отверстие 24 насадки имеет непосредственно на переднем конце 22 диаметр D1, в данном случае, примерно 1,9 мм, а в конце конической части внутренней поверхности 211 первой части A1 - диаметр D2, в данном случае примерно 1,2 мм. Вследствие выступа, в данном случае, примерно 0,1 мм, отверстие 24 насадки сужается в диаметре затем до D3, например, в данном случае, примерно до 1,0 мм.

Непосредственно к нему примыкает вторая часть A3 с диаметром D3 и длиной L3, например, 1,0 мм, имеющая цилиндрическую внутреннюю поверхность 220. К этой части примыкает третья часть А5, внутренняя поверхность 224 которой конически расширяется под углом β между ее внутренней поверхностью 224 и продольной осью М, в данном случае, примерно в 45°, от диаметра D3 до диаметра D7, в данном случае, примерно 2,8 мм. Эта часть проходит вдоль продольной оси М по длине L5, в данном случае, примерно на 0,9 мм. К ней примыкает четвертая часть A7 с диаметром D7, которая имеет цилиндрическую внутреннюю поверхность 227 с длиной L7, примерно 1,2 мм. К ней примыкает другая часть, расширяющаяся конически.

При D1 = 1,9 мм и D3 = 1,0 мм, D1 составляет 1,9 диаметра D3. Диаметр D1 больше на 0,9 мм, чем диаметр D3.

Образованная диаметром D1 первой части A1 непосредственно на переднем конце 22 отверстия 24 насадки перпендикулярно к продольной оси М область A10, показанная на фиг. 12, составляет примерно 2,8 мм2, что определяется по формуле:

[A10 = 3,141/ 4× D12].

Образованная самым маленьким диаметром D3 второй части A3 отверстия 24 насадки, перпендикулярно к продольной оси М, область A30, показанная на фиг. 13, составляет примерно 0,8 мм2, что определяется по формуле:

[A30 = 3,141 / 4×D32].

Область A10 составляет согласно этому, примерно 3,6 области A30.

Длина L1 = 1,0 мм первой части A1 и длина L3 = 1,0 мм A3 второй части дают отношение L1/L3 = 1. Частное длины L3 и диаметра D3 второй части A3 составляет также 1. Кроме того, диаметр D1 = 1,9 мм меньше, чем диаметр D7 = 2,8 мм.

На фиг. 1 показана, кроме того, воображаемая соединительная линия V1, проходящая между кромкой 201 корпуса отверстия 24 насадки с диаметром D1 на переднем конце 22 и кромкой 203 корпуса на переходе от первой части A1 ко второй части A3 отверстия 24 насадки 24 с диаметром D3. Образованный соединительной линией V1 и продольной осью М угол α1 составляет примерно 24°.

Образованный внутренними поверхностями 211 и 213 объем V10 отверстия 24 насадки первой части A1 составляет примерно 1,9 мм3, рассчитываемый по формуле:

[V10 = 3,141×L1/3×((D1/2)2 + (D1/2×D2/2) + (D2/2)2].

Образованный внутренней поверхностью 220 объем V30 отверстия 24 насадки второй части A3 составляет примерно 0,8 мм3, рассчитываемый по формуле [V30 = 3,14×(D3/2)2×L3]. Тем самым, объем V10 примерно в 1,9 раз больше, чем объем V30.

На фиг. 2 показан на подробном виде другой пример выполнения насадки 2, аналогичной показанной фиг. 1. Она отличается от показанной на фиг. 1 тем, что выступ в направлении продольной оси М, между его внутренней поверхностью 213 и продольной осью М, образует угол β = 100°.

На фиг. 3 показан на подробном виде другой пример выполнения насадки 2, аналогичной показанной фиг. 1. Она отличается от показанной на фиг. 1 тем, что выступ в направлении продольной оси М, между его внутренней поверхностью 213 и продольной осью М образует угол β = 60°.

На фиг. 4 показан на подробном виде другой пример выполнения насадки 2, аналогичной показанной фиг. 1. Она отличается от показанной на фиг. 1 тем, что первая часть А1 имеет вогнуто сужающуюся от переднего конца внутреннюю поверхность 211. Виртуальная соединительная линия V1, проходящая между кромкой 201 корпуса отверстия 24 насадки с диаметром D1 на переднем конце 22 и кромкой 203 корпуса на переходе от первой части A1 ко второй части A3 отверстия 24 насадки с диаметром D3, образует с продольной осью М, например, угол α1 около 32°. Диаметр D1 составляет в данном случае, примерно 2,4 мм, диаметр D3 = 1,4 мм, тем самым, диаметр D1 составляет около 1,7 диаметра D3.

Образованная диаметром D1 первой части A1, непосредственно на переднем конце 22 отверстия 24 насадки, перпендикулярно к продольной оси М, область A10, показанная на фиг. 12, составляет около 4,5 мм2, что определяется по формуле:

[A10 = 3,141/4×D12]

Образованная самым маленьким диаметром D1 второй части A3 отверстия 24 насадки, перпендикулярно к продольной оси М, область A30, показанная на фиг. 13, составляет около 1,5 мм2, что определяется по формуле:

[A30=3,141/4×D32].

Тем самым, область A10 составляет около 2,9 области А30.

Длина L1 составляет примерно 0,8 мм, длина L3 - примерно 1,2 мм, тем самым длина L1 составляет 0,67 длины L3.

Частное длины L3 = 1,2 мм и диаметра D3 = 1,4 мм второй части A3 составляет 0,86. Кроме того, диаметр D1 = 2,4 мм меньше, чем диаметр D7 = 3,0 мм.

Образованный внутренней поверхностью 211 объем V10 отверстия 24 насадки первой части A1 составляет около 2,3 мм3. Образованный внутренней поверхностью 220 объем V30 отверстия 24 насадки второй части A3 составляет около 1,8 мм3. Тем самым, объем V10 примерно в 1, 3 раза больше, чем объем V30.

На фиг. 5 показан на подробном виде другой пример выполнения насадки 2, аналогичной показанной на фиг. 4. Она отличается от показанной на фиг. 1 тем, что первая часть A1 имеет выпукло сужающуюся от переднего конца внутреннюю поверхность 211. Виртуальная соединительная линия V1, проходящая между кромкой 201 корпуса отверстия 24 насадки с диаметром D1 на переднем конце 22 и кромкой 203 корпуса на переходе от первой части A1 ко второй части A3 отверстия 24 насадки с диаметром D3, образует с продольной осью М примерно угол α1 около 32°. Диаметр D1 составляет в данном случае примерно 2,4 мм, диаметр D3 - 1,4 мм, тем самым, диаметр D1 составляет около 1,7 диаметра D3. Длина L1 составляет примерно 0,8 мм, длина L3 - примерно 1,2 мм, тем самым, длина L1 составляет около 0, 67 длины L3.

Частное длины L3 = 1,2 мм и диаметра D3 = 1,4 мм второй части A3 составляет около 0,86. Кроме того, диаметр D1 = 2,4 мм меньше, чем диаметр D7 = 3,0 мм.

Для областей A10 и A30 имеют силу в качестве примера параметры по фиг. 4, то же самое имеет силу для параметров объемов V10 и V30.

Если кромка 201 корпуса, сама по себе, узнаваема не однозначно, так как, например, выпуклая внутренняя поверхность 211 переходит непрерывно или «плавно» в поверхность 230, тогда областью внутренней поверхности (поверхностей) с кромкой корпуса понимают, если при рассмотрении от заднего конца 28 насадки 2, между проложенной к внутренней поверхности 211 касательной Т и продольной осью М превышается угол α2 65°. Воображаемая соединительная линия V1 проходит тогда между этой областью и кромкой 203 корпуса. Это показано на фигуре 5.1.

На фиг. 6 показан следующий пример выполнения насадки 2, аналогичной показанной на фиг. 4. Она отличается от показанной на фиг. 4 тем, что первая часть A1 имеет ступенчато сужающуюся внутреннюю поверхность 211 от переднего конца. Воображаемая соединительная линия V1, проходящая между кромкой 201 корпуса отверстия 24 насадки с диаметром D1 на переднем конце 22 и кромкой 203 корпуса на переходе от первой части A1 ко второй части A3 отверстия 24 насадки с диаметром D3, образует с продольной осью М примерно угол α1 около 32°. Диаметр D1 составляет в данном случае примерно 2,4 мм, диаметр D3 = 1,4 мм, тем самым диаметр D1 составляет 1,7 диаметра D3. Длина L1 = 0,8 мм первой части A1 и длина L3 = 1,2 мм A3 второй части дают отношение L1/L3 = 0,67. Частное длины L3 и диаметра D3 второй части A3 составляет около 0,86. Диаметр D7 составляет примерно 3,0 мм. Тем самым диаметр D1 = 2,4 мм меньше, чем диаметр D7 = 3,0 мм.

Для областей A10 и A30 имеют силу примерные параметры из фиг. 4, то же самое относится к параметрам объемов V10 и V30.

На фиг. 7 показан на подробном виде другой пример выполнения насадки 2, аналогичной показанной фиг. 1. Размеры идентичны с размерами по фиг. 1. Только вторая часть A3 выполнена так, что, если смотреть от переднего конца 22 насадки 2, ее внутренняя поверхность 220 расширяется под углом γ к продольной оси М, примерно 5°. Расширение происходит в данном случае конически. Таким образом, диаметр D31 части A3 на переходе к части A5 больше, чем диаметр D3 на переходе от первой части A1 ко второй части A3 отверстия 24 насадки.

На фиг. 7.1 показан на подробном виде другой пример выполнения насадки 2, аналогичной показанной на фиг. 7. Размеры идентичны размерам на фиг. 7. Только вторая часть A3 выполнена так, что, если смотреть от переднего конца 22 насадки 2, ее внутренняя поверхность 220 вогнуто расширяется. Воображаемая соединительная линия V3, проходящая между кромкой 203 корпуса на переходе от первой части A1 ко второй части A3 и кромкой 205 корпуса на переходе от второй части A3 к третьей части A5, образует с продольной осью М примерно угол γ1 около 5°. Таким образом, в этом примере диаметр D31 части A3 на переходе к части A5 больше, чем диаметр D3 на переходе от первой части A1 ко второй части A3 отверстия 24 насадки.

На фигуре 7.2 показан на подробном виде другой примера выполнения насадки 2, аналогичной показанной на фиг. 7.1. Размеры идентичны размерам на фиг. 7.1. Только вторая часть A3 выполнена так, что, если смотреть от переднего конца 22 насадки 2, ее внутренняя поверхность 220 расширяется не вогнуто, а выпукло.

На фиг. 8 показан на увеличенном виде другого пример выполнения насадки 2 аналогичной показанной на фиг. 1. Вторая часть A3 выполнена так, что, если смотреть с переднего конца 22 насадки 2, ее внутренняя поверхность 220 сужается под углом γ к продольной оси М примерно 175°. Сужение происходит в данном случае конически.

Таким образом, диаметр D32 = 1,17 мм второй части A3 на переходе от первой части A1 ко второй части A3 больше, чем диаметр D3 = 1 мм - на переходе от второй части A3 к третьей части A5 отверстия 24 насадки. Диаметр D2 составляет 1,4 мм, а диаметр D1 = 2,1 мм. Угол α составляет 19°, а угол α1 составляет 21°.

На фиг. 8.1 показан на подробном виде другой примера выполнения насадки 2, аналогичной показанной фиг. 8. Однако вторая часть A3 выполнена так, что, если смотреть от переднего конца 22 насадки 2, ее внутренняя поверхность 220 выпукло сужается. Воображаемая соединительная линия V3, проходящая между кромкой 203 корпуса на переходе от первой части A1 ко второй части A3 и кромкой 205 корпуса на переходе от второй части A3 к третьей части A5, образует с продольной осью М примерно угол γ1 около 175°. Таким образом, диаметр D32 = 1,17 мм второй части A3 на переходе от первой части A1 ко второй части A3 больше, чем диаметр D3 = 1 мм на переходе от второй части A3 к третьей части A отверстия 24 насадки. Диаметр D2 составляет 1,4 мм, а диаметр D1 = 2,1 мм. Угол α составляет в этом примере 19°, а угол α1 составляет в этом примере 21°.

На фигуре 8.2 показан на подробном виде другой примера выполнения насадки 2, аналогичной показанной на фиг. 8.1. Однако, вторая часть A3 выполнена так, что, если смотреть от переднего конца 22 насадки 2, ее внутренняя поверхность 220 сужается не выпукло, а вогнуто.

На фиг. 9 показан на подробном виде другой пример выполнения насадки 2, аналогичной показанной на фиг. 1. Размеры идентичны с размерами на фиг. 1. Третья часть A5 имеет между своей внутренней поверхностью 224 и продольной осью М примерно угол δ 80° и расширяется. Во всяком случае, речь идет о насадке, внешний профиль которой отличается от других примеров выполнения. Она подходит, например, для использования в плазменных горелках, лазерных головках или в плазменных лазерных головках без жидкостного охлаждения для насадки. В этом примере у нее нет канавки 238 для места установки кольца круглого сечения. Соответствующая конструкция показана на фиг. 18.

На фиг. 9.1 показан на подробном виде другой пример выполнения насадки 2, аналогичной показанной на фиг. 9. Размеры идентичны размерам на фиг. 9. Только третья часть A5 выполнена так, что, если смотреть от переднего конца 22 насадки 2, ее внутренняя поверхность 224 вогнуто расширяется. Воображаемая соединительная линия V4, проходящая между кромкой 205 корпуса (которая может называться также в этом случае, как «внутренний угол» или как «внутреннее ребро корпуса»), на переходе от второй части A3 к третьей части A5 и кромке 206 корпуса (в этом случае называемой также, как «внутренний угол» или «внутреннее ребро корпуса»), на переходе от третьей части А5 к четвертой части A7, образует с продольной осью М примерно угол γ1 около 45°.

Если кромка 206 корпуса не может быть четко распознана, как таковая, поскольку, например, вогнутая внутренняя поверхность непрерывно или «плавно» переходит во внутреннюю поверхность 227, - тогда под областью 206 внутренней поверхности (поверхностей) понимают, когда угол δ2, - если смотреть от переднего конца 22 насадки, - между проведенной ко внутренней поверхности 224 касательной Т и продольной осью М превышает 20°. Это показано на фиг. 9.3.

На фиг. 9.2 показан на подробном виде другой пример выполнения насадки 2, аналогичной показанной на фиг. 9. Размеры идентичны размерам на фиг. 9. Лишь третья часть А5 выполнена так, что, если смотреть от переднего конца 22 насадки 2, его внутренняя поверхность 224 расширяется выпукло. Воображаемая соединительная линия V4, проходящая между кромкой 205 корпуса, на переходе от второй части A3 к третьей части A5 и кромкой 206 корпуса, на переходе от третьей части A5 к четвертой части A7, образует с продольной осью М, например, угол γ1 около 45°.

Если кромка 206 корпуса не может быть четко распознана, как таковая, так как, например, вогнутая внутренняя поверхность 224 переходит непрерывно или «плавно» в поверхность 227, тогда под областью внутренней поверхности (поверхностей) c кромкой 206 корпуса понимают, когда, если смотреть от переднего конца 22 насадки 2, если между проложенной ко внутренней поверхности 224 касательной Т и продольной осью М угол δ2 не превышает 20°. Воображаемая соединительная линия V4 проходит тогда между этой областью 206 и кромкой 205 корпуса. Это показано на фигуре 9.3, показывающей вогнуто расширяющуюся третью часть A5.

На фиг. 10 показан на подробном виде другой пример выполнения насадки 2, аналогичной показанной на фиг. 1. Размеры идентичны размерам на фиг. 1. Четвертая часть A7 имеет между своей внутренней поверхностью 227 и продольной осью М примерно угол ε 5° и расширяется.

На фиг. 11 показан на подробном виде другой пример выполнения насадки 2, аналогичной показанной на фиг. 1. Размеры идентичны размерам на фиг. 1. Четвертая часть A7 имеет между своей внутренней поверхностью 227 и продольной осью М примерно угол ε 175° и сужается.

Между соответствующими частями A1, A3, A4, A5 и A7, на переходах, могут располагаться скругления, например, величиной 0,1 мм.

На фиг. 12, фиг. 13 и фиг. 13а показаны образованные диаметрами D1, D2 и D3, перпендикулярно к продольной оси М, области A10, A20, A30 и A31 отверстия 24 насадки. В примерах выполнения по фиг. 1 - 11 область A10 по меньшей мере в 1,7 раз больше, предпочтительно, по меньшей мере в 2,1 раза больше, чем область A30. Кроме того, она больше максимально в 4 раза больше, предпочтительно максимально в 3,7 раза больше, чем область A30.

На фиг. 14 показан ограниченный внутренними поверхностями 211 и 213 объем V10 отверстия 24 насадки первой части A1, а на фиг. 15 - ограниченный внутренней поверхностью 220 объем V30 отверстия 24 насадки второй части A3. В примерах выполнения объем V10 больше, предпочтительно, по меньшей мере в 1,3 раза больше, и/или максимально в 2,5 раз больше, предпочтительно максимально в 2,2 раза больше, чем объем V30.

На фиг. 16 показана головка 1 плазменной горелки в разрезе, которая может быть составной частью плазменной горелки.

Головка 1 плазменной горелки имеет корпус 8 горелки, электрод 3, предлагаемую согласно изобретению, насадку 2, колпачок 5 насадки, держатель 81 насадки, вмещающий насадку 2, и защитный колпачок 6 насадки, фиксирующий насадку 2 в держателе 81 насадки.

На этой фиг. в качестве примера используют насадку 2 из фиг. 1.

Передний конец 33 электрода 3 выступает во внутреннее пространство насадки 2. Кроме того, между электродом 3 и насадкой 2 находится газопроводящий узел 4 для плазменного газа или технологического газа PG. Газопроводящий узел 4 имеет отверстия 41, проводящие плазменный газ или технологический газ и направляющие в данном случае, например, его радиально во внутреннее пространство между электродом 3 и насадкой 2. Посредством смещения в радиальном направлении плазменный газ или технологический газ PG могут приводиться во вращение. Газопроводящий узел 4 электрически изолирует электрод 3 и насадку 2 друг от друга. Электрод 3 может охлаждаться внутри жидкостью, в данном случае это не показано. Охлаждающая среда (WV - линия подачи, WR - обратная линия) протекает в пространстве 51 между насадкой 2 и колпачком 5 насадки и охлаждает их.

Передний конец насадки 22 закрывается по меньшей мере частично защитным колпачком 6 насадки. Защитный колпачок 6 насадки имеет отверстие 64, выровненное с отверстием 24 насадки на продольной оси М. Между колпачком 5 насадки, передним концом 22 насадки 2 и защитным колпачком 6 насадки находится газопроводящий узел 7 для вторичного газа SG. Газопроводящий узел 7 имеет отверстия 71, например, в данном случае проводящие вторичный газ SG и направляющие его радиально во внутреннее ространство 61 между колпачком 5 насадки, передним концом 22 насадки 2 и защитным колпачком 6 насадки. Плазменный газ или технологический газ PG может приводиться во вращение при смещении относительно радиального направления. Газопроводящий узел 7 электрически изолирует колпачок 5 насадки и защитный колпачок 6 насадки друг от друга.

Плазменный газ или технологический газ PG ионизируется электрической дугой во время плазменной реки и вытекает затем из отверстия 24 насадки и отверстия 64 защитного колпачка насадки.

На фиг. 17 и фиг. 17а показана соответственно на подробном виде в разрезе конструкция согласно частному варианту осуществления изобретения, являющаяся составной частью головки плазменной горелки на фиг. 16. Однако, эта конструкция может быть также составной частью головки для лазерной резки или режущей головки плазменной лазерной горелки. Конструкция согласно изобретению содержит насадку 2 и защитный колпачок 6 насадки. Кроме того, показаны колпачок 5 насадки и газопроводящий узел 7.

Передний конец насадки 2 закрыт по меньшей мере частично защитным колпачком 6 насадки. Защитный колпачок 6 насадки имеет отверстие 64, выровненное с отверстием 24 насадки на продольной оси М. Между колпачком 5 насадки, передним концом 22 насадки 2 и защитным колпачком 6 насадки находится газопроводящий узел 7 для вторичного газа SG. Газопроводящий узел 7 имеет отверстия 71, пропускающие вторичный газ SG и проводящие его в данном случае, например, радиально во внутреннее пространство 61 между колпачком 5 насадки, передним концом 22 насадки 2 и защитным колпачком 6 насадки. Плазменный газ или технологический газ PG может приводиться во вращение при смещении относительно радиального направления. Газопроводящий узел 7 электрически изолирует наконечник 5 насадки и защитный колпачок 6 насадки друг от друга. Насадка 2 имеет, например, согласно фиг. 1, диаметр D1 = 1,9 мм и D3 = 1,0 мм. Защитный колпачок 6 насадки имеет отверстие 64 с самым маленьким диаметром D6 от 3,0 мм. Диаметр D6 больше, чем диаметры D1 и D3. Образованная диаметром D6, перпендикулярно к продольной оси область A60 больше, чем образованная диаметром D1 область A10 и образованная диаметром D3 область A30.

Угол α насадки 2 составляет в этом примере 19°, а угол α1 насадки составляет в этом примере 24°. При воображаемом прохождении, если смотреть спереди в направлении переднего конца 22 насадки, в частности, снаружи насадки 2, конически сужающиеся внутренние поверхности 211 они образуют воображаемую линию V2. Она не касается образованной отверстием 64 с диаметром D6 кромки 65 корпуса защитного колпачка 6 насадки. Это же относится к проходящей воображаемой соединительной линии V1 между кромкой 201 корпуса отверстия 24 насадки на переднем конце 22 и кромкой 203 корпуса на переходе от первой части A1 ко второй части A3.

Область A60 и диаметр D6 отверстия 64 защитного колпачка 6 насадки больше, чем проецированные проходящими воображаемыми соединительными линиями V1 и V2 на защитный колпачок 6 насадки виртуальные области A70 и A80 или диаметры насадки 2.

Кроме того, длина L61 самого короткого расстояния между внешней поверхностью переднего конца 22 насадки 2 и внутренней поверхностью защитного колпачка 6 насадки равна, например, 0,7 мм и вместе с тем, меньше, чем длина L1 = 1,0 мм первой части A1 и длина L3 = 1,0 мм второй части A3 насадки 2, а также меньше, чем сумма L1 и L3, составляющая 2 мм.

На фиг. 18 и фиг. 18a показана на подробном виде в разрезе конструкция согласно частному варианту осуществления изобретения. Кроме того, конструкция согласно изобретению содержит насадку 2 из фиг. 9 и защитный колпачок 6 насадки. Кроме того, показан газопроводящий узел 7. Эта конструкция может быть составной частью головки плазменной горелки, лазерной режущей головки или плазменной лазерной режущей головки.

В противоположность фиг. 17, насадка 2 не окружена колпачком насадки. Насадка 2 имеет диаметр D1 = 1,9 мм и D3 = 1,0 мм. Защитный колпачок 6 насадки имеет отверстие 64 с самым маленьким диаметром D6 - 3,0 мм. Диаметр D6 больше, чем диаметр D1 и D3 насадки 2. Образованная диаметром D6 перпендикулярно к продольной оси область A60 больше, чем образованная диаметром D1 область A10 и диаметром D3 - область A30.

Передний конец насадки 22 по меньшей мере частично закрыт защитным колпачком 6 насадки. Защитный колпачок 6 насадки имеет отверстие 64, выровненное с отверстием 24 насадки на продольной оси М. Между насадкой 2 и защитным колпачком 6 насадки находится газопроводящий узел 7 для вторичного газа SG. Газопроводящий узел 7 имеет отверстия 71, проводящие вторичный газ SG и в данном случае, направляющие, например, - радиально во внутреннее пространство 61 между насадкой 2 и защитным колпачком 6 насадки. Плазменный газ PG может приводиться во вращение при смещении относительно радиального направления (см. фиг. 21). Газопроводящий узел 7 электрически изолирует насадку 2 и защитный колпачок 6 насадки друг от друга.

Угол α насадки 2 составляет в этом примере 19°, а угол α1 насадки 2 составляет в этом примере 24°. При воображаемом прохождении видимой спереди в направлении переднего конца 22 насадки 2, в частности, снаружи насадки 2, конически сужающейся внутренней поверхности она образует воображаемую линию V2. Она не касается образованных отверстием 64 с диаметром D6 кромок 65 корпуса защитного колпачка 6 насадки. То же самое имеет силу для проходящей воображаемой соединительной линии V1 между кромкой 201 корпуса отверстия 24 насадки на переднем конце 22 и кромкой 203 корпуса на переходе от первой части A1 ко второй части A3.

Область A60 и диаметр D6 отверстия 64 защитного колпачка 6 насадки больше, чем проецированные проходящими воображаемыми соединительными линиями V1 и V2 на защитный колпачок 6 насадки воображаемые области A70 и A80 или диаметры насадки 2.

Кроме того, длина L61 самого короткого расстояния между внешней поверхностью переднего конца 22 насадки 2 и внутренней поверхностью защитного колпачка 6 насадки, например, 0,7 мм и таким образом, меньше, чем длина L1 = 1,0 мм первой части A1 и длина L3 = 1,0 мм второй части A3 насадки 2, а также меньше, чем сумма L1 и L3, составляющая 2 мм.

На фиг. 19 показана на подробном виде в разрезе конструкция согласно частному варианту осуществления изобретения, являющейся составной частью головки плазменной горелки по фиг. 16. Конструкция согласно изобретению содержит насадку 2 согласно частному варианту осуществления изобретения и электрод 3. Кроме того, показан газопроводящий узел 4.

Передний конец 33 электрода 3 выступает во внутреннее пространство насадки 2. Кроме того, между электродом 3 и насадкой 2 находится газопроводящий узел 4 для плазменного газа PG. Газопроводящий узел 4 имеет отверстия 41, проводящие плазменный газ и направляющие его в данном случае, например, радиально во внутреннее пространство между электродом 3 и насадкой 2. Плазменный газ PG может приводиться во вращение при смещении относительно радиального направления. Газопроводящий узел 4 электрически изолирует электрод 3 и насадку 2 друг от друга. Расстояние L13 между передним концом 33 электрода 3 и переходом от третьей части A5 ко второй части A3 отверстия 24 насадки 2 равно 6 мм, длина L1 первой части A1 и длина L3 второй части A3 составляют соответственно 1 мм. Сумма длин L1 и L3 составляет тогда 2 мм. Таким образом, как L1, L2, а также и сумма обеих, короче, чем расстояние L13.

На фиг. 20 показан, например, газопроводящий узел 7 для вторичного газа SG. Из среднего изображения в разрезе видно, что отверстия 71 расположены со смещением к радиальному к продольной оси М направлению. Вследствие этого, протекающий через отверстия 71 газ приводится во вращение. Однако, вращение может осуществляться также при другой пространственной ориентации отверстий, например, при наклоне к продольной оси М.

На фиг. 21 показан, например, газопроводящий узел 4 для плазменного газа или технологического газа. Из среднего изображения в разрезе видно, что отверстия 41 расположены со смещением к радиальному к продольной оси М направлению. Вследствие этого, протекающий через отверстия 41 газ приводится во вращение. Однако, вращение может осуществляться также при другой пространственной ориентации отверстий, например, при наклоне к продольной оси М.

Предшествующее описание было направлено на насадку для плазменной резки или головку плазменной горелки. Под головкой плазменной горелки может пониматься режущая головка плазменной горелки. Однако, описание имеет силу аналогичным образом также для насадки для лазерной резки или для лазерной режущей головки и для плазменной лазерной резки или для плазменной лазерной режущей головки.

Раскрытые в предшествующем описании, на чертежах, а также в формуле изобретения особенности изобретения могут быть существенны, как по отдельности, так и в любых комбинациях для осуществления изобретения в его различных вариантах выполнения.

Список ссылочных обозначений

1 Плазменная горелка, головка плазменной горелки, режущая головка плазменной горелки, плазменная лазерная режущая головка

2 Насадка

3 Электрод

4 Газопроводящий узел для плазменного газа; технологического газа.

5 Колпачок насадки

6 Защитный колпачок насадки

7 Газопроводящий узел для вторичного газа

8 Корпус горелки

20 Корпус

21 Внутренняя поверхность.

22 Передний конец

23 Внешняя поверхность

24 Отверстие насадки

25 Внутреннее пространство насадки

28 Задний конец

31 Эмиссионная вставка электрода 3

32 Электрододержатель

33 Передний конец электрода

34 Внешняя поверхность электрода

41 Отверстия в газопроводящем узле 4 для плазменного газа

51 Пространство между насадкой 2 и колпачком 5 насадки

55 Держатель защитного колпачка насадки

61 Пространство между защитным колпачком 6 насадки и колпачком 5 насадки и насадкой 2

62 Внутренняя поверхность защитного колпачка насадки

64 Отверстие защитного колпачка насадки

65 Кромка корпуса отверстия защитного колпачка насадки

71 Отверстия в газопроводящем узле 7 для вторичного газа

81 Держатель насадки

201 Кромка корпуса отверстия насадки на переднем конце 22 отверстия 24 насадки

203 Кромка корпуса отверстия насадки на переднем конце 22 отверстия 24 насадки на

переходе от части A1 к A3

204 Кромка корпуса между внутренними поверхностями 211 и 213

205 Кромка корпуса между внутренними поверхностями 220 и 224

206 Кромка корпуса между внутренними поверхностями 224 и 227

211 Внутренняя поверхность первой части A1

213 Другая внутренняя поверхность первой части A1

220 Внутренняя поверхность второй части A3

224 Внутренняя поверхность третьей части А5

227 Внутренняя поверхность четвертой части A7

230 Поверхность на переднем конце 22 насадки

238 Канавка

240 Кольцо круглого сечения

A1 Первая часть

А3 Вторая часть

А5 Третья часть

A7 Четвертая часть

A10 Область отверстия насадки на переднем конце 22 при D1

A20 Другая область отверстия насадки в первой части при D2

A30 Область самого маленького отверстия насадки во второй части А3 при D3

A31 Область отверстия насадки во второй части

A60 Область отверстия 64 защитного колпачка насадки

A70 Проецированная воображаемая область от соединительной линии V1 на плоскость области A60

A80 Проецированная воображаемая область от соединительной линии V2 на плоскость области A60

D1 Диаметр отверстия насадки в первой части A1 на переднем конце

D2 Другой диаметр отверстия насадки в первой части A1

D3 Диаметр отверстия насадки во второй части (γ = 0 или 180°)

D31 Другой диаметр отверстия насадки во второй части (γ >0° до 8°).

D32 Другой диаметр отверстия насадки во второй части (γ <180 ͦ до 172 ͦ)

D6 Диаметр отверстия 64 защитного колпачка насадки

D7 Диаметр в части A7

D70 Диаметр проецированной воображаемой области A70

D80 Диаметр проецированной воображаемой области A80

L1 Длина первой части A1

L3 Длина второй части A3

L5 Длина третьей части А5

L7 Длина четвертой части A7

L13 Расстояние между передним концом 33 электрода 3

L61 Расстояние между внешней поверхностью переднего конца 22 насадки 2 и

внутренней поверхностью 62 защитного колпачка 6 насадки

L20 Общая длина насадки

М Продольная ось

PG Плазменный газ или технологический газ

SG Вторичный газ

Т Касательная

V1 Воображаемая соединительная линия между кромками 201 и 203 корпуса

V2 Воображаемая соединительная линия между кромками 201 и 204 корпуса

V3 Воображаемая соединительная линия между кромками 203 м 205 корпуса

V4 Воображаемая соединительная линия между кромками 203 и 205 корпуса

V10 Объем первой части A1 отверстия 24 насадки

V30 Объем второй части A3 отверстия 24 насадки

WR Обратная линия охлаждающего агента

WV Линия подачи охлаждающего агента.

α Угол между продольной осью М и воображаемой соединительной линией V2 или внутренней поверхностью 211 первой части A1

α1 Угол между продольной осью М и воображаемой соединительной линией V1 первой части A1

α2 Угол между продольной осью М и касательной Т

β Угол между продольной осью М и внутренней поверхностью 213 первой части A1

γ Угол между продольной осью М и внутренней поверхностью 220 второй части A3

γ1 Угол между продольной осью М и воображаемой соединительной линией V3 второй части A3

δ Угол между продольной осью М и внутренней поверхностью 224 третьей части А5

δ1 Угол между продольной осью М и виртуальной соединительной линией V4 третьей части А5

ε Угол между продольной осью М и внутренней поверхностью 227 четвертой части A7

Группа изобретений относится к насадке для головки плазменной горелки, лазерной режущей головке или плазменной лазерной режущей головке, конструкции из такой насадки и защитного колпачка насадки, конструкции из такой насадки и электрода, головке плазменной горелки, лазерной режущей головке или плазменной лазерной режущей головке с такой насадкой и/или с такой конструкцией, плазменной горелке, содержащей такую головку плазменной горелки, лазерной режущей головке, содержащей такую насадку и/или такую конструкцию, плазменной лазерной режущей головке, содержащей такую насадку и/или такую конструкцию, способу плазменной резки, способу лазерной резки и способу плазменной лазерной резки с их использованием. При выходе плазменной струи из насадки и/или из защитного колпачка насадки возникает высокая шумовая нагрузка в зависимости от режущей струи и плотности потока в насадке и использующихся газов. Воспринимаемые для людей частоты звука находятся в диапазоне примерно от 20 герц до около 20000 герц. Высокие частоты (> 1000 герц) с большими амплитудами могут иметь в отношении здоровья негативные воздействия без предохранительных средств. Новая геометрия насадки дает в релевантной полосе частот лучшее уменьшение давления звука (а именно порядка величин от до 15 дБ(A), в частности, например, от 105-110 дБ(A) до 90-95 дБ(A) за счет смещения создающей шум геометрии насадки (кромки срыва потока на выходе канала насадки). Так как кромка корпуса расположена внутри насадки, возникающие при расширении плазменной дуги и/или струи газа звуковые волны, с одной стороны, разрушаются, а также глушатся продолжающей входить в контакт плазмой. Одновременно достигается увеличение срока службы насадки за счет обеспечения конструкцией насадки выхода горячей струи плазмы в контакт с внутренней поверхностью отверстия насадки только на самом коротком участке, кроме того, насадка защищена от повреждения внешними воздействиями, например брызгами металла при врезании в разрезаемый материал. 10 н. и 32 з.п. ф-лы, 21 ил.

1. Насадка (2) для головки плазменной горелки, лазерной режущей головки или плазменной лазерной режущей головки, содержащая корпус (20) с продольной осью М, передним концом (22), задним концом (28) и отверстием (24), выполненным в насадке со стороны переднего конца (22), причем отверстие (24) насадки содержит на переднем конце (22), если смотреть от переднего конца, на виде в продольном разрезе, по меньшей мере следующие части:

– проходящую вдоль продольной оси М, сужающуюся в направлении заднего конца (28) первую часть A1 с внутренней поверхностью (211) и кромкой (201) корпуса на переднем конце (22), и

– проходящую вдоль продольной оси М вторую часть A3 с внутренней поверхностью (220) и кромкой (203) корпуса на переходе от первой части A1 ко второй части А3,

причем воображаемая соединительная линия V1 между кромкой (201) корпуса отверстия (24) насадки со стороны переднего конца (22) и кромкой (203) корпуса на переходе от первой части A1 ко второй части A3 и продольная ось М образуют угол α1 в диапазоне от 15° до 40°, и/или внутренняя поверхность (211) первой части A1 и продольная ось М образуют угол α в диапазоне от 10° до 30°, и

воображаемая соединительная линия V3 между кромкой (203) корпуса на переходе от первой части A1 ко второй части A3 и кромкой (205) корпуса на переходе от второй части A3 к третьей части А5 и продольная ось М образуют угол γ1 в диапазоне от 0° до 8°, расходясь в направлении к заднему концу (28), или образуют угол в диапазоне от 172° до 180°, сходясь в направлении к заднему концу (28), или воображаемая соединительная линия V3 проходит параллельно продольной оси М, или

внутренняя поверхность (220) второй части A3 расширяется под углом γ в диапазоне от 0° до 8° в направлении к заднему концу (28), или сужается под углом в диапазоне от 172° до 180° в направлении к заднему концу (28), или проходит параллельно к продольной оси М,

причем на переходе, или перед ним, или непосредственно перед переходом от первой части A1 ко второй части A3 находится по меньшей мере одна другая проходящая под углом β к продольной оси М в диапазоне от 45° до 120° внутренняя поверхность (213).

2. Насадка (2) по п. 1, в которой воображаемая соединительная линия V1 между кромкой (201) корпуса отверстия (24) насадки со стороны переднего конца (22) и кромкой (203) корпуса на переходе от первой части A1 ко второй части A3 и продольная ось М образуют угол α1 в диапазоне от 20° до 38°, еще предпочтительнее в диапазоне от 20° до 35° и наиболее предпочтительно в диапазоне от 25° до 35°, и/или внутренняя поверхность (211) первой части A1 и продольная ось М образуют угол α в диапазоне от 12° до 30°, предпочтительнее в диапазоне от 14° до 25°, еще предпочтительнее в диапазоне от 15° до 20° и наиболее предпочтительно в диапазоне от 17° до 20°, и

воображаемая соединительная линия V3 между кромкой (203) корпуса на переходе от первой части A1 ко второй части A3 и кромкой (205) корпуса на переходе от второй части A3 к третьей части А5 и продольная ось М образуют угол γ1, равный 5°, расходясь в направлении к заднему концу (28), или равный 175°, сходясь в направлении к заднему концу (28), или

внутренняя поверхность (220) второй части A3 расширяется под углом γ, равным 5°, в направлении к заднему концу (28), или сужается под углом, равным 175°, в направлении к заднему концу (28),

причем внутренняя поверхность (213) проходит под углом β к продольной оси М в диапазоне от 60° до 110°, еще предпочтительнее в диапазоне от 80° до 100°, еще предпочтительнее в диапазоне от 85° до 95°, наиболее предпочтительнее – перпендикулярно.

3. Насадка (2) по п. 1 или 2, в которой, если смотреть от переднего конца, после второй части A3 имеется проходящая вдоль продольной оси М, расширяющаяся в направлении заднего конца третья часть A5 с внутренней поверхностью (224).

4. Насадка по п. 3, в которой внутренняя поверхность (224) третьей части A5 имеет по меньшей мере одну расширяющуюся вдоль продольной оси М в направлении заднего конца (28) область, внутренняя поверхность которой и продольная ось М образуют угол δ в диапазоне от 30° до 90°, предпочтительно в диапазоне от 40° до 75°.

5. Насадка по п. 3, в которой, если смотреть от переднего конца (22), после третьей части A5 имеется четвертая часть A7 с внутренней поверхностью (227), а воображаемая соединительная линия V4 между кромкой (205) корпуса на переходе от второй части A3 к третьей части A5 и внутренней кромкой (206) корпуса на переходе от третьей части A5 к четвертой части A7 и продольная ось М образуют угол δ1 в диапазоне от 30° до 90°, предпочтительнее в диапазоне от 40° до 75°, и/или внутренняя поверхность (224) третьей части A5 и продольная ось М образуют угол δ в диапазоне от 30° до 90°, предпочтительно в диапазоне от 40° до 75°.

6. Насадка (2) по п. 3, в которой, если смотреть от переднего конца (22), после третьей части A5 имеется четвертая часть A7 с внутренней поверхностью (227), причем внутренняя поверхность (227) четвертой части A7 имеет по меньшей мере одну область, расширяющуюся под углом ε к продольной оси М в диапазоне от 0° до 10°, предпочтительно 5°, в направлении к заднему концу (28) или сужающуюся под углом в диапазоне от 170° до 180°, предпочтительно 175°, в направлении к заднему концу (28), или проходит параллельно к продольной оси М, или в которой

внутренняя поверхность (227) четвертой части A7 расширяется под углом ε к продольной оси М в диапазоне от 0° до 10°, предпочтительно 5°, в направлении к заднему концу (28), или сужается под углом в диапазоне от 170° до 180°, предпочтительно 175°, в направлении к заднему концу (28), или проходит параллельно к продольной оси М.

7. Насадка (2) по одному из пп. 5 или 6, в которой первая часть A1, если смотреть от переднего конца (22), конически, выпукло или вогнуто сужается, и/или

вторая часть A3 конически, выпукло или вогнуто сужается или расширяется, и/или

третья часть A5 конически, выпукло или вогнуто расширяется, и/или

четвертая часть A7 конически, выпукло или вогнуто сужается или расширяется.

8. Насадка (2) по п. 5 или 6, в которой первая часть A1, если смотреть от переднего конца (22), непрерывно или прерывисто сужается, и/или

вторая часть A3 сужается или расширяется непрерывно или прерывисто, и/или

третья часть A5 расширяется непрерывно или прерывисто, и/или

четвертая часть A7 сужается или расширяется непрерывно или прерывисто.

9. Насадка (2) по п. 5 или 6, в которой первая часть A1, если смотреть от переднего конца (22), сужается ступенчато, и/или

вторая часть A3 сужается или расширяется ступенчато и/или перпендикулярно к продольной оси М, и/или

третья часть A5 расширяется ступенчато и/или перпендикулярно к продольной оси М, и/или

четвертая часть A7 сужается или расширяется ступенчато и/или перпендикулярно к продольной оси М.

10. Насадка (2) по одному из пп. 5–9, в которой первая часть A1 и вторая часть A3, или

вторая часть A3 и третья часть A5, или

третья часть A5 и четвертая часть A7, или

первая часть A1, вторая часть A3 и третья часть A5, или

вторая часть A3, третья часть A5 и четвертая часть A7, или

первая часть A1, вторая часть A3, третья часть A5 и четвертая часть A7 следуют непосредственно друг за другом.

11. Насадка (2) по одному из пп. 1–10, в которой самая большая площадь A10 поперечного сечения первой части A1 и/или самая большая непосредственно находящаяся на переднем конце (22) отверстия (24) насадки площадь A10 поперечного сечения отверстия (24) насадки по меньшей мере в 1,7 раз, предпочтительно в 2,1 раза больше и/или максимально в 4,0 раза, предпочтительно в 3,7 раз больше, чем самая маленькая площадь A30, A31 поперечного сечения второй части A3 и/или самая маленькая площадь A30, A31 поперечного сечения отверстия (24) насадки.

12. Насадка (2) по одному из пп. 1–11, в которой самый большой диаметр D1 первой части A1 или самый большой находящийся непосредственно на переднем конце отверстия (24) насадки диаметр D1 отверстия (24) насадки по меньшей мере в 1,3 раза, предпочтительно в 1,45 раз больше, и/или максимально в 2,1 раз, предпочтительно в 1,9 раз больше, чем самый маленький диаметр D3 второй части A3 или самый маленький диаметр D3 отверстия (24) насадки.

13. Насадка (2) по одному из пп. 1–12, в которой самый большой диаметр D1 первой части A1 или самый большой находящийся непосредственно на переднем конце (22) отверстия (24) насадки диаметр D1 отверстия (24) насадки по меньшей мере на 0,5 мм, предпочтительно на 0,6 мм больше, и/или максимально на 1,2 мм, предпочтительно на 1,0 мм больше, чем самый маленький диаметр D3 второй части A3 или самый маленький диаметр D3 отверстия (24) насадки.

14. Насадка (2) по одному из пп. 1–13, в которой частное L1/L3 продолжающейся вдоль продольной оси М длины L1 первой части A1 и продолжающейся вдоль продольной оси М длины L3 второй части A3 составляет от 0,5 до 1,2, предпочтительно между 0,65 и 1.

15. Насадка (2) по одному из пп. 1–14, в которой частное L5/L1 продолжающейся вдоль продольной оси М длины L5 третьей части A5 и продолжающейся вдоль продольной оси М длины L1 первой части A1 меньше или равно 1,5, предпочтительно меньше или равно 1,25.

16. Насадка (2) по одному из пп. 1–15, в которой частное L5/L3 продолжающейся вдоль продольной оси М длины L5 третьей части A5 и продолжающейся вдоль продольной оси М длины L3 второй части A3 меньше или равно 1,25, предпочтительно меньше или равно 1.

17. Насадка (2) по одному из пп. 5–16, в которой для длин первой, второй, третьей и четвертой частей применимо:

L1 <= 2 мм, L3 <= 3 мм, L5 <= 2 мм и L7 <= 3 мм, предпочтительно L1 <= 1 мм, L3 <= 1,5 мм, L5 <= 1,5 мм и L7 <= 2,5 мм.

18. Насадка (2) по одному из пп. 1–17, в которой частное L3/D3 продолжающейся вдоль продольной оси М длины L3 второй части A3 и диаметра D3 второй части A3 составляет 0,6-1,7, предпочтительно 0,65-1,55.

19. Насадка (2) по одному из пп. 5–18, в которой самый большой диаметр D7 четвертой части А7 по меньшей мере такого же размера или максимально вдвое больше, чем диаметр D1, или самый большой диаметр D1 первой части A1, или самый большой находящийся непосредственно на переднем конце отверстия (24) насадки диаметр D1 отверстия (24) насадки.

20. Насадка (2) по одному из пп. 1–19, в которой образованный внутренней(ими) поверхностью (поверхностями) (211 и/или 211 и 213) первой части А1 объем V10 больше, предпочтительно по меньшей мере в 1,3 раза больше и/или максимально в 2,5 раз больше, еще предпочтительнее максимально в 2,2 раза больше, чем образованный внутренней поверхностью (220) второй части A3 объем V30.

21. Насадка (2) по одному из пп. 1–20, в которой на переходе от первой части A1 ко второй части A3 диаметр D3 второй части A3 по меньшей мере на 0,2 мм и/или максимально на 0,6 мм меньше, чем диаметр D2 и/или самый маленький диаметр D2 первой части A1.