Изобретение относится к области ядерной энергетики, в частности, к устройствам для перегрузки компонентов ядерного топлива, а именно -управляющих элементов, к которым относятся поглощающие стержни системы управления и защиты, а также стержни с выгорающим поглотителем тепловыделяющих сборок реактора. Изобретение может быть использовано в механизмах перемещения кластеров перегрузочных машин ядерных реакторов типа ВВЭР-1000, в том числе ВВЭР-1200 и т.п., которые в настоящее время широко применяются в РФ и ряде других стран.

В во до-водяных энергетических реакторах типа ВВЭР-1000 в состав тепловыделяющих сборок (ТВС) включены органы управления реактивностью реактора, т.е. управляющие элементы ТВС - поглощающие стержни системы управления и защиты (ПС СУЗ) и стержни с выгорающим поглотителем (СВП), объединенные в соответствующие кластеры (кластер ПС СУЗ и кластер СВП), которые при перегрузке реактора перемещают между ТВС.

Кластер представляет собой пучок стержней, объединенных с помощью траверсы. Траверсы кластера СВП и кластера ПС СУЗ имеют аналогичное конструктивное выполнение: в виде центральной втулки с отходящими от нее радиальными ребрами, имеющими гнезда для установки стержневых элементов, при этом конструктивное выполнение центральной втулки обеспечивает возможность ее сцепления с захватным механизмом, используемым при перегрузке компонентов ТВС. Аналогичное конструктивное выполнение траверс позволяет выполнять операции сцепления-расцепления при перемещении кластеров ПС СУЗ и кластеров СВП с помощью одного и того же устройства.

Операции по перегрузке компонентов ядерного топлива на остановленном реакторе типа ВВЭР-1000 осуществляются машиной перегрузочной (МП), в состав которой входит механизм захвата кластера ПС СУЗ или СВП (далее - захват кластера), предназначенный для выполнения операций сцепления-расцепления с кластером.

Захват кластера (ЗК) является сменным узлом рабочей штанги (РШ) машины перегрузочной (МП), может быть использован в любой машине типа МП-1000 или аналогичных. При использовании данного типа перегрузочного оборудования ЗК должен функционировать в автоматическом режиме, что обусловлено требованиями повышения радиационной безопасности и сокращения времени производства планово-предупредительных ремонтов на энергоблоках АЭС. ЗК представляет собой механическое устройство, обеспечивающее удержание перегружаемого изделия и автоматическое сцепление-расцепление с ним, обладает двумя функциональными состояниями в процессе работы: «сцеплено»-«расцеплено», соответствующими положению «закрыто»-«открыто» захватного элемента. Сцепление ЗК осуществляется с траверсой кластера ПС СУЗ или СВП. ЗК управляется индивидуальным тросовым приводом и должен изменять свое состояние автоматически при опирании корпуса ЗК на центральную втулку траверсы согласно заданной последовательности, обеспечиваемой системой управления МП.

К исполнительным устройствам, как техническим системам, применяемым на АЭС, предъявляются высокие требования по надежности, что в первую очередь связано с необходимостью обеспечения ядерной и радиационной безопасности энергетических установок. Кроме того, разработка оборудования для атомных станций, как правило, предполагает серийное изготовление, а также длительный период эксплуатации - по меньшей мере, несколько десятков лет, что также обуславливает особое внимание, уделяемое повышению надежности оборудования при создании новых технических решений для ядерной энергетики. Необходимость повышения надежности устройств, осуществляющих перегрузочные операции, обусловлена требованиями обеспечения безопасности и минимизации вероятности повреждений перегружаемых изделий, в том числе кластеров ПС СУЗ и СВП.

Захват кластера, как оборудование, от которого зависит безопасность выполнения транспортно-технологических операций с элементами ТВС, должен отвечать предъявляемым требованиям надежности работы, характеризуемой в первую очередь безотказностью работы устройства. Безотказность - это свойство объекта непрерывно сохранять работоспособное состояние в течение установленного периода времени или наработки.

Ввиду того, что работа захвата кластера, как правило, происходит в водном технологическом растворе с относительно высоким содержанием борной кислоты, то на элементах ЗК происходит интенсивное отложение солей борной кислоты (особенно при смене рабочих сред, обусловленной технологией работы МП), что приводит к негативным последствиям в случае загрязнений контактных поверхностей подвижных деталей, а также зазоров между ними. Также к нежелательным последствиям может приводить и загрязнение указанных элементов посторонними частицами, содержащимися в бассейне выдержки топлива или на поверхности воды. Отложения солей борной кислоты и попадание посторонних частиц в значительной степени влияют на снижение эксплуатационной надежности работы ЗК, так как в результате воздействия указанных факторов снижается безотказность работы механизма, что обусловлено его чувствительностью к изменению (а именно, увеличению) коэффициента трения подвижных элементов конструкции. Многолетний опыт эксплуатации перегрузочного оборудования на атомных станциях показал, что загрязнение поверхностей трения подвижных деталей и рабочих зазоров ЗК может приводить к нештатным ситуациям, сбоям работы оборудования, увеличению объема дополнительных работ и увеличению времени работ по перегрузке топлива на энергоблоке АЭС, в связи с чем ведущие российские и зарубежные компании и специалисты-разработчики при проектировании нового реакторного оборудования, в частности, перегрузочных устройств, стремятся обеспечить повышение безотказности работы технических систем и механизмов.

Известно устройство захвата ядерного топлива [патент № KR 100956968 «Spent fuel gripper using two oval shape cams», МПК G21C 19/00, G21C 19/10, дата публикации 11.05.2010], содержащее захватный элемент клещевого типа, перемещение которого регулируется посредством вращения двойного кулачка. В качестве недостатка известного устройства следует отметить, что кулачковые элементы чувствительны к загрязнениям и имеют невысокую надежность.

Известно устройство захвата компонентов ядерного топлива [патент № US 4236967 «Gripping means for fuel assemblies of nuclear reactor», МПК G21C 19/105, G21C 19/20, дата публикации 02.12.1980], включающее корпус с установленным в нем ползуном, имеющим возможность перемещения относительно корпуса. Верхняя часть ползуна соединена с опорой, которая взаимодействует с корпусом посредством пружины. Ползун выполнен с продольными пазами для взаимодействия с захватными элементами, соединенными с корпусом с возможностью поворота: указанные пазы на одной стороне снабжены торцевыми поверхностями, которые наклонены относительно продольной оси захватного средства. Управление перемещением захватных элементов в известном устройстве осуществляется с помощью привода, что исключает автоматическое сцепление-расцепление с перегружаемым компонентом, кроме того, устройство имеет достаточно высокую конструктивную сложность, что снижает надежность работы.

Известны захватные устройства для перегрузки элементов ядерного топлива, характеризующиеся достаточно простым конструктивным выполнением. Например, устройство захвата элементов ядерного топлива по патенту № ЕР 2587490 [«Nuclear fuel elements gripping tool provided with an emergency opening device», МПК G21C 19/105, дата публикации 01.05.2013], включающее корпус; захватный элемент клещевого типа, установленный на нижнем конце корпуса; привод, управляющий зажимом для избирательного захвата и отпускания перегружаемого элемента; предохранительное запорное устройство, блокирующее зажим с удерживаемым элементом. Известное устройство, обладающее простым конструктивным выполнением, содержит протяженные пары трения, потенциально чувствительные к загрязнению, что снижает безотказность и надежность работы. При этом для управления захватным элементом необходим привод, что исключает применение данного механизма для автоматического сцепления-расцепления.

Известен механизм захвата стержней ядерного топлива [патент № US 9390821 «Gripper mechanism», МПК B25J 15/00, G21C 19/105, дата публикации 12.07.2016], обеспечивающий повышение надежности перемещения топливных элементов. Механизм захвата содержит приводной элемент, перемещаемый в осевом направлении (линейный привод), и цилиндрический корпус, имеющий возможность вращения. На корпусе выполнены криволинейные прорези. Вращение корпуса обеспечивается при заданном перемещении приводного элемента при взаимодействии штифта, выступающего из линейного исполнительного механизма, и криволинейного паза. Частично внутри корпуса расположено вращающееся тело, на нижнем конце которого предусмотрен захватный элемент для зацепления топливного стержня. Вращательное движение корпуса, передаваемое от линейного привода, обеспечивает перемещение захватного элемента между зацепленным положением и расцепленным положением. Для смены состояний механизма дополнительно требуется создание внешнего силового воздействия. В качестве недостатков известного механизма захвата следует отметить его высокую конструктивную сложность, наличие большого количества подвижных элементов и пар трения, отвечающих за работоспособность механизма, что снижает ресурс безотказной работы устройства. Кроме того, блокировка состояния захвата (закрыто-открыто) осуществляется системой зацепов, что дополнительно усложняет конструкцию и оказывает негативное влияние на безотказность работы механизма.

В качестве технического решения (прототипа), наиболее близкого по совокупности существенных признаков к заявляемому изобретению, предлагается захват кластера [патент № ЕА 015920 «Захват кластера тепловыделяющих сборок ядерного реактора», МПК G21C 19/00, G21C 19/02, G21C 19/18, дата публикации 30.12.2011], обеспечивающий автоматическое сцепление и расцепление с перегружаемым кластером компонента ТВС.

Известное техническое решение содержит корпус, во внутренней полости которого установлен ползун, имеющий возможность поступательного перемещения (движения) в корпусе (вдоль продольной оси корпуса), а также возможность вращения в корпусе. Направления «вверх»/«вниз» принято определять в рабочем состоянии ЗК: «вверх» - в направлении к внешней связи, «вниз» - к перегружаемому кластеру. Ползун представляет собой цилиндр со штоком, который неподвижно соединен с верхней частью цилиндра. С верхней частью штока соединен груз, имеющий возможность соединения с внешней гибкой связью: в верхней части груза имеется коуш для закрепления грузового каната или троса, соединяемого с РШ МП. Груз имеет продольный паз, в который заведена ответная направляющая шпонка, выполненная в верхней части корпуса, что обеспечивает ограничение возможности вращения груза в корпусе. Груз и шток соединены с возможностью их свободного вращения относительно друг друга, при этом груз зафиксирован от осевого смещения на штоке. Такое выполнение соединения груза и штока в известном техническом решении обеспечивает возможность совместного поступательного движения вдоль оси корпуса ползуна со штоком и груза, а также, с учетом ограничения возможности вращения груза в корпусе, обеспечивает возможность вращения ползуна со штоком без передачи вращательного движения на груз и внешнюю гибкую связь. Ползун и корпус соединены друг с другом посредством соединения, образованного криволинейным пазом, выполненным на цилиндрической поверхности одного из соединяемых элементов, и находящимся в зацеплении с указанным пазом по меньшей мере одним направляющим элементом, которым снабжен другой соединяемый элемент. Криволинейный паз представляет собой нарезку из 8 соединенных между собой направляющих участков паза, движение по которым направляющих элементов (в результате поступательного движения ползуна) обеспечивает одностороннее вращение ползуна. Указанный паз может быть выполнен на наружной цилиндрической поверхности ползуна, а находящийся с ним в зацеплении по меньшей мере один направляющий элемент - на внутренней поверхности корпуса. Также возможно выполнение, при котором паз может быть выполнен на внутренней цилиндрической поверхности корпуса, а направляющий элемент - на ползуне. С нижней частью ползуна неподвижно соединен толкатель. В нижней части корпуса установлено захватывающее приспособление, содержащее захватный элемент с рабочей частью. Захватный элемент установлен с возможностью вращения и ограничением возможности осевого поступательного движения. Рабочая часть захватного элемента расположена вне корпуса и имеет возможность захвата (сцепления) или расцепления с траверсой кластера перегружаемого компонента ТВС. Захватный элемент может быть выполнен, например, в виде трубки, при этом рабочей частью является конец трубки, способный образовывать соединение байонетного типа с траверсой кластера и выполненный с широкой частью для захвата, т.е. для сцепления с траверсой, и узкой частью для выхода из взаимодействия, т.е. для расцепления с траверсой. Толкатель, неподвижно соединенный с ползуном, представляет собой стержневой элемент с профильной частью на конце, имеющей возможность взаимодействия с захватным элементом при вращении толкателя, осуществляемом совместно с ползуном. В результате указанного взаимодействия происходит изменение состояния («сцеплено»/«расцеплено») захватного элемента. Таким образом, при работе ЗК в результате одностороннего вращения ползуна, шток которого имеет возможность свободного вращения относительно груза, а также соединенного с ползуном толкателя, взаимодействующего с захватным элементом, обеспечивается возможность последовательного перевода захватного элемента в состояние «сцеплено» или «расцеплено» с перегружаемым кластером.

Работоспособность известного устройства (прототипа) обеспечивается кинематическими парами, образованными соединением груза и верхней части корпуса; груза и штока; ползуна и корпуса; захватного элемента и нижней части корпуса; толкателя и захватного элемента.

В качестве недостатка известного технического решения следует отметить большое количество входящих в его состав кинематических пар, обеспечивающих работоспособность ЗК, что усложняет конструкцию и увеличивает вероятность отказов работы механизма в условиях загрязнения контактных поверхностей подвижных деталей, а также зазоров между ними отложениями солей бора и посторонними частицами, что снижает показатели надежности работы, в частности, безотказность работы ЗК. Кроме того, соединение толкателя с захватным элементом является соединением, особо чувствительным к возможным загрязнениям. Также негативное влияние на безотказность и надежность работы механизма оказывает подверженность деформациям скручивания (например, при нештатных ситуациях) толкателя, представляющего собой протяженный стержневой элемент.

Техническим результатом, на достижение которого направлено заявляемое изобретение, является повышение безотказности работы захвата кластера, а следовательно, и повышение надежности его работы, путем упрощения конструкции захвата кластера за счет уменьшения числа кинематических пар, обеспечивающих работоспособность устройства.

Для достижения указанного выше технического результата предлагается захват кластера управляющих элементов тепловыделяющих сборок ядерного реактора, содержащий корпус, во внутренней полости которого установлены ползун и соединенный с ним поворотный элемент. Ползун установлен с возможностью поступательного движения вдоль оси корпуса и с ограничением возможности вращения в корпусе. Поворотный элемент соединен с нижней частью ползуна посредством соединения, образованного криволинейным пазом, выполненным на цилиндрической поверхности одного из соединяемых элементов, и находящимся в зацеплении с указанным пазом по меньшей мере одним направляющим элементом, выполненным на другом соединяемом элементе. Криволинейный паз образован соединенными между собой участками паза, выполненными таким образом, что обеспечивается возможность движения каждого направляющего элемента по замкнутой траектории. Указанное соединение обеспечивает возможность одностороннего вращения поворотного элемента при поступательном движении ползуна вдоль оси корпуса. С нижней частью поворотного элемента неподвижно соединен захватный элемент, имеющий возможность сцепления и расцепления с траверсой кластера. Поворотный элемент и захватный элемент установлены в корпусе с возможностью вращения и с ограничением возможности поступательного движения вдоль оси корпуса.

В заявляемом техническом решении, в отличие от прототипа, возможность последовательного изменения состояния сцепления-расцепления захватного элемента обеспечивается вследствие преобразования поступательного движения ползуна (вниз/вверх) во вращательное движение поворотного элемента путем выполнения поворотного элемента, установленного во внутренней полости корпуса и соединенного с нижней частью ползуна посредством соединения, образованного криволинейным пазом и находящимся с ним в зацеплении по меньшей мере одним направляющим элементом, причем ползун установлен с возможностью поступательного движения вдоль оси корпуса и с ограничением возможности вращения в корпусе, а захватный элемент, предназначенный для сцепления и расцепления с траверсой кластера, неподвижно соединен с нижней частью поворотного элемента, при этом поворотный элемент и захватный элемент установлены в нижней части корпуса с возможностью вращения и с ограничением возможности поступательного движения вдоль оси корпуса.

В предлагаемом выполнении захвата кластера работоспособность устройства обеспечивается кинематическими парами, образованными соединением ползуна и верхней части корпуса; соединением нижней части ползуна и верхней части поворотного элемента; соединением захватного элемента, неподвижно соединенного с нижней частью поворотного элемента, и нижней части корпуса.

Сравнение с прототипом показывает, что в заявляемом техническом решении содержится меньшее количество кинематических пар, обеспечивающих работоспособность устройства. В предлагаемом техническом решении элемент, имеющий возможность соединения с внешней гибкой связью - ползун, имеет возможность только поступательного движения вдоль оси корпуса и не имеет возможности вращения в корпусе. Соединение ползуна и поворотного элемента (посредством описанного выше соединения криволинейного паза и находящегося с ним в зацеплении по меньшей мере одного направляющего элемента) обеспечивает преобразование поступательного движения ползуна во вращательное движение поворотного элемента, осуществляемое совместно с неподвижно соединенным с ним захватным элементом. Таким образом, в предлагаемом выполнении захвата кластера не требуется кинематическая пара, предотвращающая передачу вращения от ползуна на внешнюю гибкую связь (соединение «штока ползуна - груз»), а также кинематическая пара, передающая вращение толкателя непосредственно захватному элементу (соединение «профильная часть толкателя - захватный элемент»).

Кроме того, заявляемое техническое решение, в отличие от прототипа, не содержит элемент, подверженный деформациям скручивания, а именно, входящий в состав прототипа толкатель, представляющий собой стержневой элемент.

Уменьшение по сравнению с прототипом количества кинематических пар, входящих в состав заявляемого устройства, а также исключение из его конструкции элемента, особо подверженного деформациям, обеспечивает упрощение конструкции, что уменьшает в процессе эксплуатации ЗК влияние на работу устройства загрязнения контактных поверхностей подвижных деталей, а также зазоров между ними отложениями солей бора и посторонними частицами, обеспечивая тем самым повышение безотказности работы ЗК, а следовательно, и повышение надежности его работы.

Для повышения безотказности работы устройства путем обеспечения равномерного распределения нагрузки между находящимися во взаимодействии элементами соединения нижней части ползуна и поворотного элемента указанное соединение может быть образовано криволинейным пазом и четырьмя направляющими элементами, находящимися в зацеплении с указанным пазом, расположенными равноудаленно друг от друга в плоскости, перпендикулярной оси корпуса.

Конструктивно в соединении поворотного элемента и нижней части ползуна криволинейный паз может быть выполнен на наружной цилиндрической поверхности нижней части ползуна, а находящийся в зацеплении с указанным пазом по меньшей мере один направляющий элемент - на внутренней поверхности поворотного элемента.

Конструктивно в соединении поворотного элемента и нижней части ползуна криволинейный паз может быть выполнен на наружной цилиндрической поверхности поворотного элемента, а находящийся в зацеплении с указанным пазом по меньшей мере один направляющий элемент - на внутренней поверхности нижней части ползуна.

Графические материалы, поясняющие техническую сущность заявляемого изобретения, содержат примеры выполнения захвата кластера и его отдельных элементов.

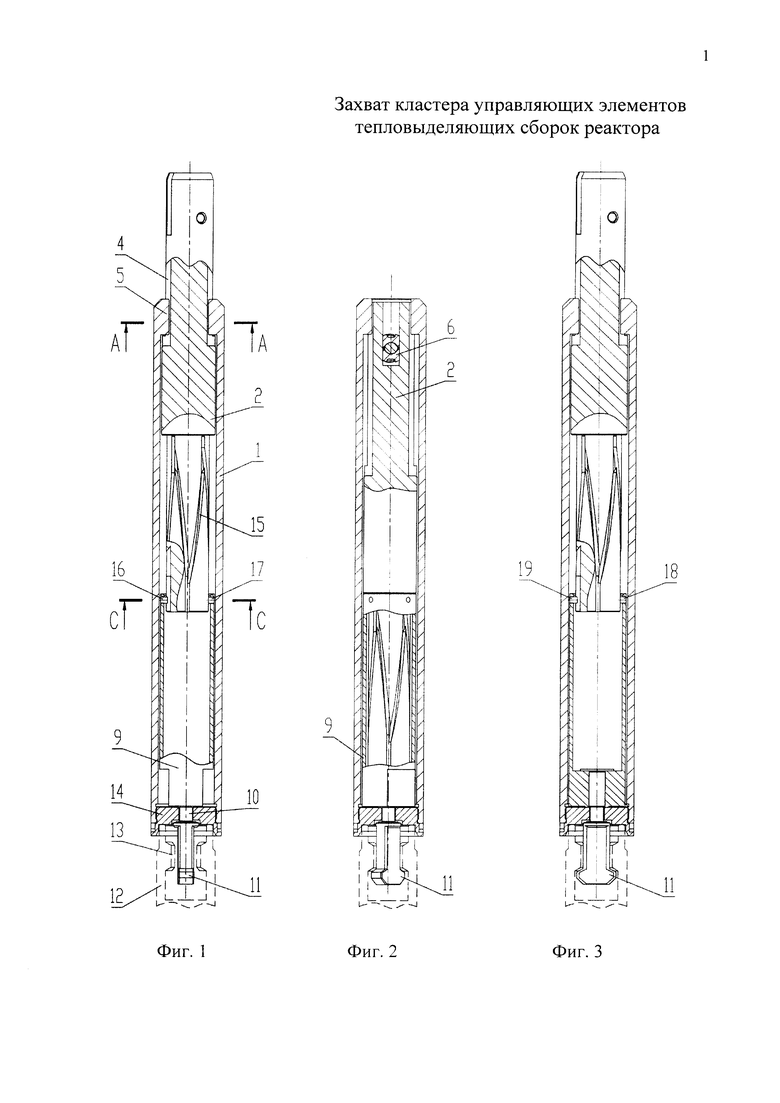

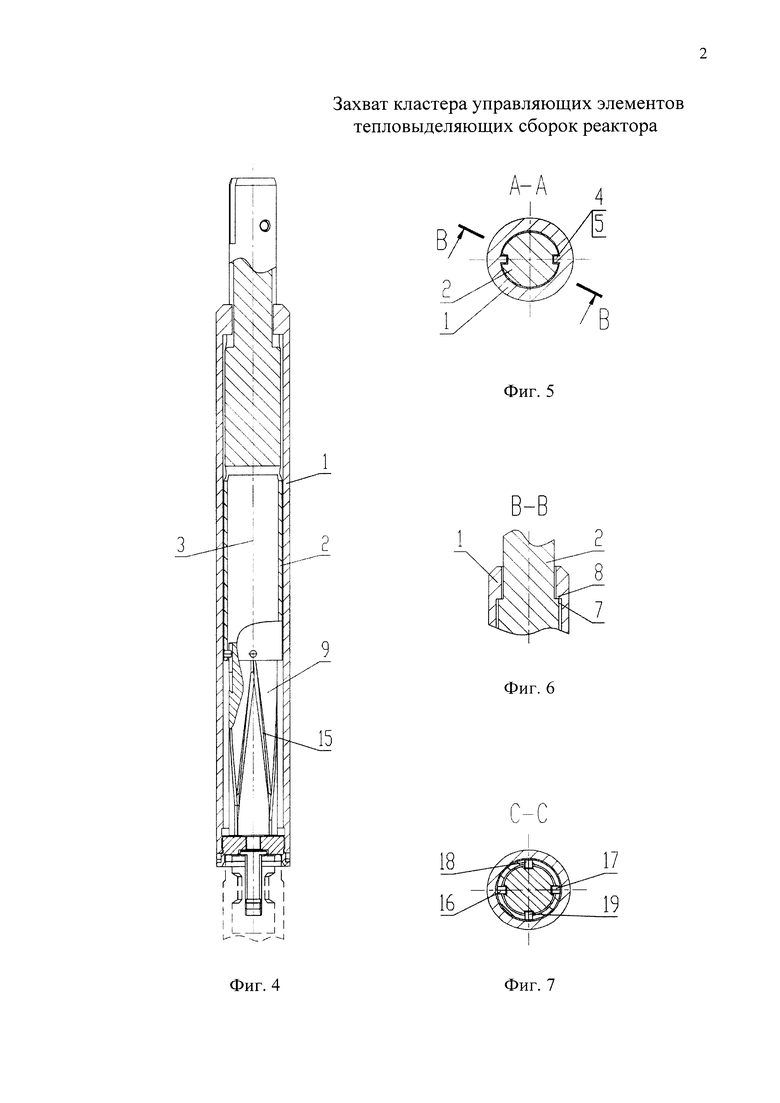

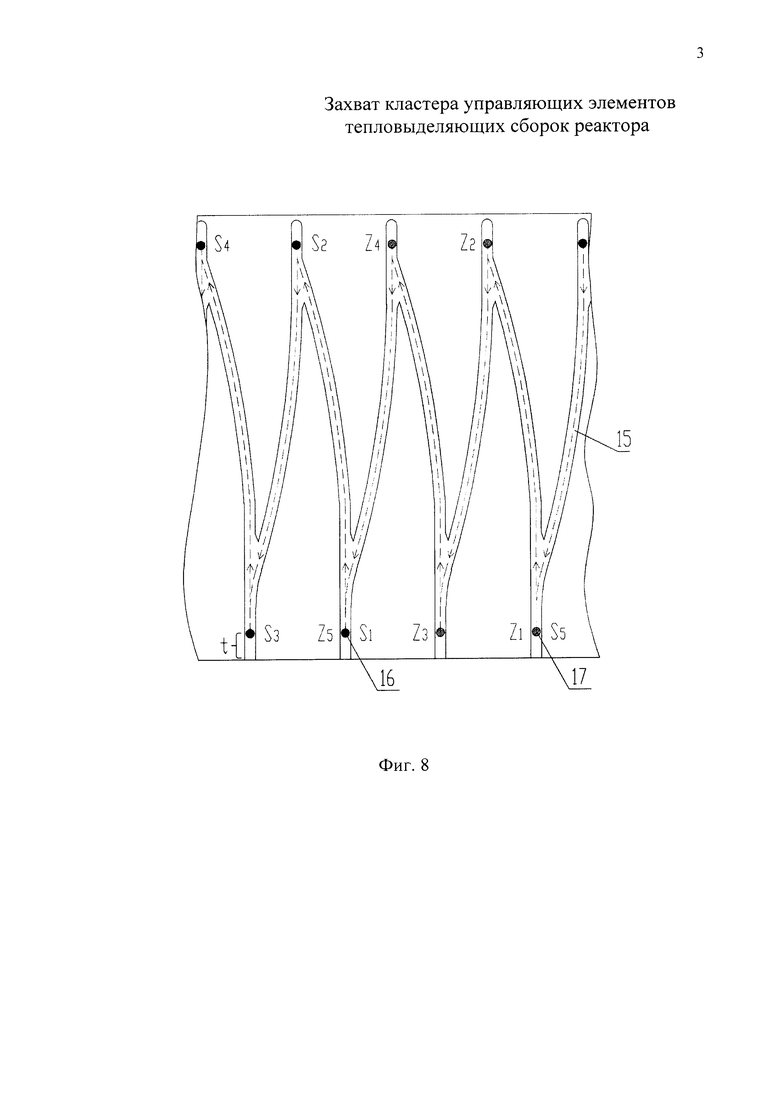

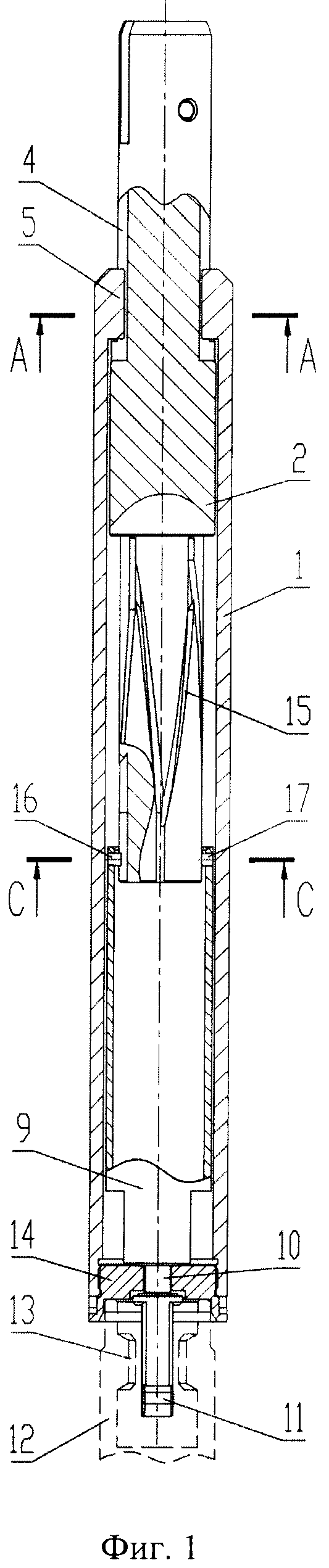

На фиг. 1 представлен захват кластера, в котором криволинейный паз выполнен на нижней части ползуна, а находящиеся с ним в зацеплении направляющие элементы выполнены на поворотном элементе. Захват кластера показан в состоянии «расцеплено», соответствующем положению рабочей части захватного элемента "открыто" (главный вид, разрез). На фиг. 2 показан захват кластера, в котором ползун находится в нижней точке, при этом рабочая часть захватного элемента находится в промежуточном положении (главный вид, разрез). На фиг. 3 показан захват кластера в состоянии «сцеплено», при этом рабочая часть захватного элемента находится в положении "закрыто" (главный вид, разрез). На фиг. 4 представлен захвата кластера, в котором криволинейный паз выполнен на поворотном элементе, а находящиеся с ним в зацеплении направляющие элементы выполнены на нижней части ползуна (главный вид, разрез). На фиг. 5 - сечение А-А, на котором показано соединение ползуна с верхней частью корпуса, обеспечивающее ограничение возможности вращения ползуна в корпусе. На фиг. 6 - сечение В-В, на котором показано выполнение уступов ползуна и корпуса, имеющих возможность контакта при движении ползуна вверх относительно корпуса. На фиг. 7 - сечение С-С, на котором показано выполнение направляющих пальцев 16, 17, 18, 19 на поворотном элементе 9. На фиг. 8 представлен пример геометрии криволинейного паза в развертке.

Захват кластера управляющих элементов (ПС СУЗ или СВП) тепловыделяющих сборок ядерного реактора (фиг. 1-4) содержит цилиндрический корпус 1, во внутренней полости которого установлен ползун 2, имеющий возможность поступательного движения вдоль продольной оси 3 корпуса 1. Ползун 2 зафиксирован от возможности вращения в корпусе, например, путем выполнения в верхней части ползуна продольного паза 4, соединенного с выступом 5, выполненным в верхней части корпуса (фиг. 5). В верхней части ползуна 2 установлен коуш 6, обеспечивающий возможность крепления ползуна к внешней гибкой связи, например, грузовому канату или тросу, соединенному с рабочей штангой машины перегрузочной (РШ МП), что необходимо при работе ЗК в составе МП. Ползун 2 выполнен с уступом 7 (фиг. 6), торцевая поверхность которого может взаимодействовать с торцевой поверхностью уступа 8 корпуса 1 при перемещении ползуна вверх.

В полости корпуса установлен поворотный элемент 9, верхняя часть которого соединена с нижней частью ползуна 2. Нижняя часть поворотного элемента 9 неподвижно (например, с помощью крепежных элементов) соединена с захватным элементом 10, имеющим возможность сцепления и расцепления с траверсой кластера. Рабочая часть 11 захватного элемента 10 выступает за пределы корпуса 1 и может быть выполнена, например, в виде элемента, способного образовывать соединение байонетного типа с плечиками 13 центральной втулки 12 траверсы (фиг. 1-3), при этом рабочая часть захватного элемента имеет широкую часть для сцепления и узкую часть для расцепления с траверсой (для свободного выхода между плечиками центральной втулки). Поворотный элемент 9 и неподвижно соединенный с ним захватный элемент 10 установлены в нижней части корпуса с возможностью вращения и зафиксированы от возможности поступательного движения вдоль оси корпуса с помощью фиксатора, который может быть выполнен, например, в виде резьбовой втулки 14, вкрученной в нижнюю часть корпуса.

Соединение поворотного элемента 9 и ползуна 2 может быть реализовано, например, как показано на фиг. 1-3, когда нижняя часть ползуна выполнена цилиндрической и расположена внутри полости охватывающей ее верхней части поворотного элемента, при этом на наружной цилиндрической поверхности нижней части ползуна 2 выполнен криволинейный паз 15, а на внутренней поверхности поворотного элемента 9 выполнены направляющие элементы. Направляющие элементы представляют собой четыре конструктивно одинаковых направляющих пальца 16, 17, 18 и 19 (фиг. 7), которые расположены на внутренней поверхности поворотного элемента 9 равноудаленно (через 90°) друг от друга в одной плоскости, перпендикулярной оси корпуса (с целью исключения перекосов и заклинивания при работе), т.е. попарно диаметрально напротив друг друга (16-17 и 18-19). Такое выполнение обеспечивает равномерное распределение нагрузки на направляющие пальцы при работе ЗК.

Также возможно выполнение ЗК, при котором соединение с криволинейным пазом образуют два направляющих элемента, расположенные диаметрально напротив друг друга в плоскости, перпендикулярной оси корпуса.

В общем случае конкретное выполнение направляющих элементов ЗК определяется исходя из требований, предъявляемых согласно техническому заданию к конкретной конструктивной реализации ЗК.

На фиг. 4 представлен пример конструкции ЗК, в котором нижняя часть ползуна 2 выполнена в виде полого элемента, охватывающего верхнюю цилиндрическую часть поворотного элемента 9, при этом криволинейный паз 15 выполнен на наружной цилиндрической поверхности поворотного элемента, а направляющие элементы, находящиеся в зацеплении с криволинейным пазом, выполнены на внутренней поверхности нижней части ползуна.

Возможно выполнение соединения ползуна и поворотного элемента, при котором криволинейный паз выполнен на внутренней цилиндрической поверхности верхней части поворотного элемента, охватывающей нижнюю часть ползуна, а направляющие пальцы выполнены на наружной охватываемой поверхности нижней части ползуна.

Также возможно выполнение, когда криволинейный паз выполнен на внутренней цилиндрической поверхности нижней части ползуна, охватывающей верхнюю часть поворотного элемента, на которой выполнены направляющие пальцы.

Выполнение геометрии криволинейного паза поясняет фиг. 8, на которой показан пример развертки паза. Криволинейный паз состоит из соединенных между собой участков, выполненных таким образом, что конечная точка траектории движения направляющего элемента на одном участке паза является начальной точкой траектории движения того же направляющего элемента при его переходе на соседний участок. При этом направляющий элемент осуществляет движение по замкнутой траектории и последовательно проходит все участки паза. Участки криволинейного паза могут быть выполнены, например, открытыми с одной стороны - для обеспечения технологичности сборки при зацеплении направляющих пальцев с криволинейным пазом, при этом отрезки t (фиг. 8) участков паза, выполненные для удобства зацепления направляющих элементов с пазом, не включаются в траекторию, по которой осуществляется движение направляющих элементов по криволинейному пазу при работе ЗК.

Работа захвата кластера осуществляется в составе машины перегрузочной при перемещении компонентов ТВС. При движении ползуна вниз или вверх вдоль продольной оси корпуса происходит движение каждого направляющего элемента по участку криволинейного паза, обеспечивающее одностороннее вращение поворотного элемента. Вместе с поворотным элементом осуществляется вращение неподвижно соединенного с ним захватного элемента. При повороте захватного элемента на заданный угол происходит изменение его положения («открыто»/«закрыто»), что в процессе работы ЗК соответствует изменению состояния захватного элемента («расцеплено»/«сцеплено»). Таким образом, обеспечивается возможность последовательного изменения состояния захватного элемента при работе ЗК.

Работа заявляемого технического решения рассмотрена на примере выполнения захвата кластера, представленного на фиг. 1-3. В рабочем состоянии ЗК за коуш 6, установленный на ползуне 2, закреплен на грузовом канате, соединенном с РШ МП (на фиг. не показано). Направляющие пальцы 16-19 (фиг. 7), выполненные на поворотном элементе 9, заведены в паз 15, выполненный на нижней части ползуна 2, и каждый направляющий палец находится в нижней точке своего участка паза. ЗК опускают на траверсу кластера. В это время рабочая часть 11 захватного элемента 10 (фиг. 1), выступающая из резьбовой втулки 14 за пределы нижней части корпуса 1 и находящаяся в положении "открыто", свободно входит в центральную втулку 12 траверсы: рабочая часть захватного элемента своей узкой частью проходит между выступающими внутрь плечиками 13 центральной втулки 12, широкая часть при этом ориентирована вдоль зазора (промежутка) между плечиками центральной втулки. После опирания нижней части корпуса ЗК на траверсу кластера движение корпуса 1 вниз прекращается, а движение ползуна 2 вниз внутри неподвижного корпуса продолжается под действием силы тяжести (собственного веса) вдоль оси корпуса, при этом начинается движение направляющих пальцев 16-19 по криволинейному пазу 15. На развертке криволинейного паза 15 (фиг. 8) штриховой линией показана траектория движения направляющих пальцев. В качестве примера рассмотрено движение одной пары направляющих пальцев 16 и 17, расположенных диаметрально напротив друг друга. Направляющие пальцы находятся в начальных точках траектории своего движения: палец 16 - в точке s1, палец 17 - в точке z1 (при этом пальцы 18 и 19, на фиг. 8 не показаны, находятся в точках s3 и z3, и их движение будет осуществляться также как движение пальцев 16 и 17, рассмотренное ниже). При перемещении вниз ползуна 2 направляющие пальцы 16 и 17 поворотного элемента 9 скользят по участкам паза соответственно s1-s2 и z1-z2, обеспечивая поворот поворотного элемента 9, имеющего возможность свободного вращения и зафиксированного от поступательного движения в корпусе. Вместе с поворотным элементом 9 осуществляется поворот неподвижно соединенного с ним захватного элемента 10. Ползун 2 достигает своего крайнего нижнего положения и упирается, например, в дно внутренней полости поворотного элемента 9, после чего прекращает движение вниз. К этому моменту каждый из направляющих пальцев завершает свое движение по соответствующему участку паза 15 (пальцы 16 и 17 переходят в точки s2 и z2, фиг. 8), а захватный элемент 10, неподвижно соединенный с поворотным элементом 9, завершает поворот на заданную величину промежуточного угла, например, 45° (фиг. 2: показана рабочая часть 11 захватного элемента 10 в промежуточном положении).

После остановки ползуна система управления МП подает команду на привод ЗК на подъем. Под действием внешнего усилия начинается движение ползуна 2 вверх (подъем вдоль оси 3 корпуса 1), при этом каждый направляющий палец переходит согласно траектории своего движения на следующий соседний участок криволинейного паза 15 и продолжает движение (так, палец 16 перемещается по участку s2-s3, а палец 17 - по участку z2-z3), обеспечивая дальнейший поворот поворотного элемента 9 и соединенного с ним захватного элемента 10 в том же направлении. К тому моменту, когда направляющие пальцы достигнут крайних нижних точек траектории в тех участках паза, по которым они перемещаются на данном этапе (т.е. пальцы 16 и 17 - точек s3 и z3), захватный элемент 10 выполнит доворот до угла 90°, при котором рабочая часть 11 переходит в положение «закрыто» и ЗК будет сцеплен с траверсой кластера перегружаемого компонента (фиг. 3). Когда осуществлено сцепление захватного элемента 10 с траверсой кластера, ползун 2, продолжая подъем, торцевой контактной поверхностью своего уступа 7 упирается в уступ 8 корпуса 1, подхватывает корпус, и далее подъем ползуна 2 с корпусом 1, поворотным элементом 9 и захватным элементом 10, сцепленным с перегружаемым кластером, продолжается совместно.

ЗК и сцепленный с ним перегружаемый кластер перемещаются РШ МП в заданную координату, затем ЗК с перегружаемым кластером опускают на штатное место, после чего происходит расцепление захватного элемента с траверсой кластера. Операция расцепления ЗК с траверсой осуществляется аналогично операции сцепления: при выполнении следующего рабочего хода ползуна 2 (включающего движение вниз и вверх вдоль оси корпуса), обеспечивающего поворот поворотного элемента 9 и соединенного с ним захватного элемента 10 в том же направлении еще на 90°, рабочая часть 11 захватного элемента 10 переводится в положение «открыто» и имеет возможность свободно выйти своей узкой частью между плечиками 13 центральной втулки 12. При выполнении расцепления, когда перегружаемый компонент установлен в заданное место, а корпус опирается на траверсу кластера, происходит движение вниз ползуна 2 (под действием собственного веса) внутри неподвижного корпуса 1 до своего крайнего нижнего положения, в результате чего каждый из направляющих пальцев продолжает движение по соответствующему следующему участку паза (так, палец 16 перемещается по участку s3-s4, а палец 17 - по участку z3-z4), обеспечивая дальнейший поворот поворотного элемента 9 и соединенного с ним захватного элемента 10 в том же направлении на заданный промежуточный угол. Затем при подъеме ползуна каждый направляющий палец перемещается по следующему соседнему участку паза (в частности, палец 16 - по участку s4-s5, а палец 17 - по участку z4-z5), обеспечивая доворот поворотного элемента 9 и соединенного с ним захватного элемента 10 в том же направлении еще на угол 90° (т.е. относительно первоначального положения, показанного на фиг. 1, выполнен поворот на 180°), при этом рабочая часть 11 захватного элемента 10 переходит в положение «открыто», позволяющее ей выйти из центральной втулки траверсы. Затем, при дальнейшем подъеме, ползун подхватывает корпус, после чего подъем ползуна продолжается совместно с корпусом, поворотным элементом и захватным элементом, рабочая часть которого свободно проходит своей узкой частью между плечиками центральной втулки, обеспечивая расцепление ЗК с траверсой перегружаемого кластера.

Таким образом, при работе захвата кластера обеспечена возможность последовательного изменения положения «открыто»-«закрыто» рабочей части захватного элемента (что соответствует смене состояний ЗК «расцеплено»-«сцеплено») в результате возвратно-поступательного движения ползуна, обеспечивающего одностороннее вращение поворотного элемента, что, в свою очередь, позволяет осуществлять сцепление ЗК с перегружаемым кластером, перемещение кластера в сцепленном состоянии в требуемую координату и последующее расцепление ЗК.

По сравнению с прототипом заявляемое техническое решение обладает более простой конструктивной реализацией с меньшим количеством кинематических пар, обеспечивающих работоспособность устройства. Кроме того, заявляемое решение, в отличие от прототипа, не содержит стержневой элемент, подверженный деформациям скручивания. Указанные факторы обеспечивают повышение безотказности работы захвата кластера, а следовательно, и повышение надежности его работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРЫШКА ДЛЯ ПЕРЕГРУЗКИ РЕШЕТКИ ПЕНАЛА И РЕШЕТКА | 2014 |

|

RU2562799C1 |

| КРЫШКА ДЛЯ ПЕРЕГРУЗКИ РЕШЕТКИ ПЕНАЛА ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА И РЕШЕТКА | 2014 |

|

RU2580953C2 |

| Захватное устройство механизма перегрузки атомного реактора | 1974 |

|

SU634696A3 |

| УСТРОЙСТВО ДЛЯ ПОДЪЕМА И ПЕРЕМЕЩЕНИЯ ДЕФЕКТНЫХ ОТРАБОТАВШИХ ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК | 2013 |

|

RU2528398C1 |

| Контейнер для выгрузки отработавших тепловыделяющих сборок | 2015 |

|

RU2622901C2 |

| ГРУЗОЗАХВАТНОЕ УСТРОЙСТВО ДЛЯ ТВС И ИЗДЕЛИЙ АКТИВНОЙ ЗОНЫ | 2015 |

|

RU2594286C1 |

| ПЕРЕГРУЗОЧНОЕ УСТРОЙСТВО С ПЕРЕХОДНЫМ БЛОКОМ ДЛЯ УСТАНОВКИ И ИЗВЛЕЧЕНИЯ ИЗ ЯДЕРНОГО РЕАКТОРА ЭЛЕМЕНТОВ АКТИВНОЙ ЗОНЫ | 2014 |

|

RU2569336C1 |

| ГРУЗОЗАХВАТНОЕ УСТРОЙСТВО | 1990 |

|

SU1837563A1 |

| Магазин корабельной артиллерийской установки | 2014 |

|

RU2607700C2 |

| Захват манипулятора | 1978 |

|

SU753629A1 |

Изобретение относится к области ядерной энергетики, в частности к устройствам для перегрузки кластеров управляющих элементов ТВС ядерных реакторов типа ВВЭР-1000. Захват кластера содержит корпус, во внутренней полости которого установлены ползун и соединенный с ним поворотный элемент. Ползун установлен с возможностью поступательного движения вдоль оси корпуса и с ограничением возможности вращения. Поворотный элемент и ползун соединены посредством соединения криволинейного паза и находящимся с ним в зацеплении по меньшей мере одним направляющим элементом. Указанное соединение обеспечивает возможность одностороннего вращения поворотного элемента при поступательном движении ползуна. С нижней частью поворотного элемента неподвижно соединен захватный элемент, имеющий возможность сцепления и расцепления с траверсой кластера, при этом поворотный элемент и захватный элемент установлены в корпусе с возможностью вращения и с ограничением возможности поступательного движения. Технический результат – повышение безотказности и надежности работы захвата кластера. 3 з.п. ф-лы, 8 ил.

1. Захват кластера управляющих элементов тепловыделяющих сборок, характеризующийся тем, что содержит корпус, во внутренней полости которого установлены ползун и соединенный с ним поворотный элемент; ползун установлен с возможностью поступательного движения вдоль оси корпуса и с ограничением возможности вращения в корпусе; поворотный элемент соединен с нижней частью ползуна посредством соединения, образованного криволинейным пазом, выполненным на цилиндрической поверхности одного из соединяемых элементов и находящимся в зацеплении с указанным пазом по меньшей мере одним направляющим элементом, выполненным на другом соединяемом элементе, криволинейный паз образован соединенными между собой участками паза, выполненными таким образом, что обеспечивается возможность движения каждого направляющего элемента по замкнутой траектории, при этом указанное соединение обеспечивает возможность одностороннего вращения поворотного элемента при поступательном движении ползуна вдоль оси корпуса; с нижней частью поворотного элемента неподвижно соединен захватный элемент, имеющий возможность сцепления и расцепления с траверсой кластера, при этом поворотный элемент и захватный элемент установлены в корпусе с возможностью вращения и с ограничением возможности поступательного движения вдоль оси корпуса.

2. Захват кластера по п. 1, характеризующийся тем, что соединение поворотного элемента и нижней части ползуна образовано криволинейным пазом и четырьмя направляющими элементами, находящимися в зацеплении с указанным пазом, расположенными равноудаленно друг от друга в плоскости, перпендикулярной оси корпуса.

3. Захват кластера по п. 1, характеризующийся тем, что в соединении поворотного элемента и нижней части ползуна криволинейный паз выполнен на наружной цилиндрической поверхности нижней части ползуна, а находящийся в зацеплении с указанным пазом по меньшей мере один направляющий элемент выполнен на внутренней поверхности поворотного элемента.

4. Захват кластера по п. 1, характеризующийся тем, что в соединении поворотного элемента и нижней части ползуна криволинейный паз выполнен на наружной цилиндрической поверхности поворотного элемента, а находящийся в зацеплении с указанным пазом по меньшей мере один направляющий элемент выполнен на внутренней поверхности нижней части ползуна.

| Экономайзер с горизонтально расположенными трубами | 1929 |

|

SU15920A1 |

| US 4236967 A1, 02.12.1980 | |||

| US 9390821 B2, 12.07.2016 | |||

| ЗАХВАТНОЕ УСТРОЙСТВО И МЕХАНИЗМ УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ ЗАХВАТНЫМ РЫЧАГОВ, ИСПОЛЬЗУЕМЫЙ В НЕМ | 2013 |

|

RU2540977C1 |

| ЗАХВАТНОЕ УСТРОЙСТВО | 2012 |

|

RU2525191C1 |

Авторы

Даты

2018-07-11—Публикация

2017-11-14—Подача