Настоящее изобретение относится к устройству для резки вращающимся дисковым ножом с использованием энергии ультразвуковых колебаний и предназначено для резки тонкостенных бумажных труб, например бумажных оболочек сигарет.

Известны способы резки вращающимися дисковыми ножами различных материалов, в том числе, тонкостенных бумажных труб [например, патент на изобретение РФ №2518810, опубл. 10.06.2014]. Грань на срезе трубки по потребительским требованиям должна быть чистой и ровной. Это требование выполняется применением острых ножей без насечки на режущей кромке. Процесс разрезания трубки состоит из двух одновременных движений: вращения дискового ножа и надвигания на нож разрезаемой трубки. Недостатком такого способа является быстрый износ режущей кромки ножа, которая приводит к деформации среза (сминанию трубки), что не соответствует потребительским требованиям. Для исключения несоответствия необходима замена ножа на новый, что приводит к снижению эффективности оборудования для резки и повышению себестоимости конечной продукции. Для увеличения времени работы ножа обычно используются специальные материалы ножа (например, керамика) и специальные покрытия (например, нитрид титана) режущей кромки ножа, обеспечивающие большее время работы ножа в сравнении с ножом, изготовленным из сталей с высоким содержанием углерода.

В предлагаемом техническом решении используется энергия ультразвуковых колебаний, когда энергия этих колебаний сконцентрирована на режущей кромке ножа и вращательное движение ножа совмещается с колебательным движением кромки ножа. Частота колебания кромки является резонансной частотой преобразователя ультразвуковых колебаний, который их генерирует. При вращении колеблющегося (вибрирующего) ножа, его режущая кромка раздвигает рез заготовки на величину амплитудных колебаний и тем самым уменьшает фактор износа от трения режущей кромки.

Известны технологии резки различных материалов вращающимися дисковыми ножами с использованием энергии ультразвуковых колебаний. Однако резка бумажных заготовок подобным способом не известна.

Так в патенте US 6058823, опубл. 09.05.2000 г., описано устройство ультразвуковой резки блока дисковых ножей содержащий ультразвуковой генератор с заданной резонансной частотой. Устройство имеет сложную конструкцию и предназначено для мягких и рыхлых продуктов питания.

В другом патенте US 6250188, опубл. 26.06.2001 г., описано устройство, предназначенное для резки материалов слоистых структур, состоящих из неорганических материалов, металлов, синтетических смол, где режущее лезвие соосно соединено с вращающимися резонатором и преобразователем внутри неподвижной внешней оболочки (корпуса), а элемент подвода электрического потенциала соответствует конструкции токоподвода в коллекторных электромоторах. Для передачи вращения от электродвигателя на волновод в конструкции имеется гибкая муфта. Кроме того, в конструкции используются быстроизнашиваемые контактные щетки, работа которых не исключает образования искр, что недопустимо по условиям промышленной безопасности в машине, изготавливающей детали из тонкостенной бумажной трубы.

Технический результат заявляемого технического решения заключается в упрощении конструкции при одновременном повышении ее надежности и безопасности.

Указанный технический результат достигается за счет того, что устройство для резки тонкостенных бумажных труб включает вращающийся узел, соединенный с электродвигателем посредством клиноременной передачи и с высокочастотным электрическим генератором, при этом вращающийся узел включает внешнюю оболочку, внутри которой установлен ультразвуковой преобразователь и которая с одной своей стороны соединена с опорным шариковым подшипником, выполненным с возможностью передачи электрического потенциала от высокочастотного электрического генератора к ультразвуковому преобразователю, а с другой своей стороны через концентратор ультразвуковых колебаний соединена с волноводом, на котором установлен режущий диск.

Таким образом, вся совокупность существенных признаков позволяет упростить конструкцию устройства за счет того, что шариковый подшипник выполняет функцию вращающейся опоры для внешней оболочки. Причем этот подшипник одновременно выполняет функцию вращающегося контакта для подвода электрического потенциала от высокочастотного электрического генератора к ультразвуковому преобразователю, где множество вращающихся контактов (шариков) всегда равномерно и с равным усилием прижаты к неподвижному проводнику - обойме подшипника, поэтому отсутствуют разрывы контактов и, как следствие, отсутствуют искры (электрическая дуга), что позволяет повысить надежность и безопасность заявляемой конструкции.

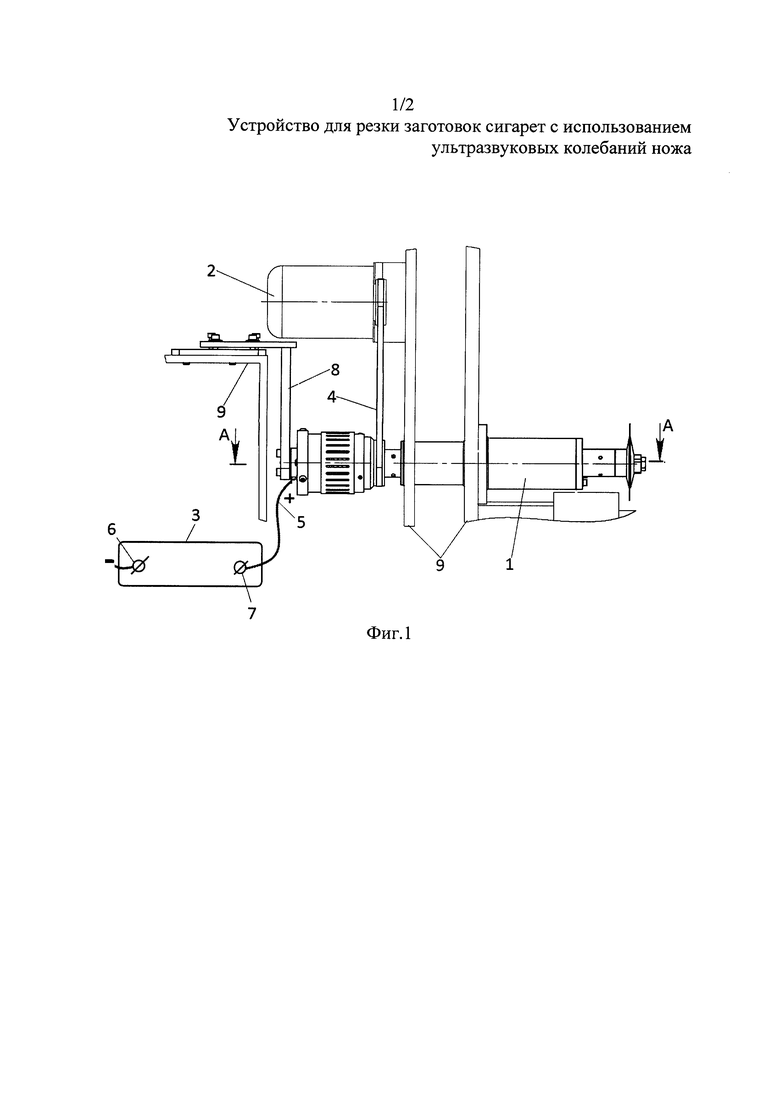

На Фиг. 1 представлено схематичное изображение устройства.

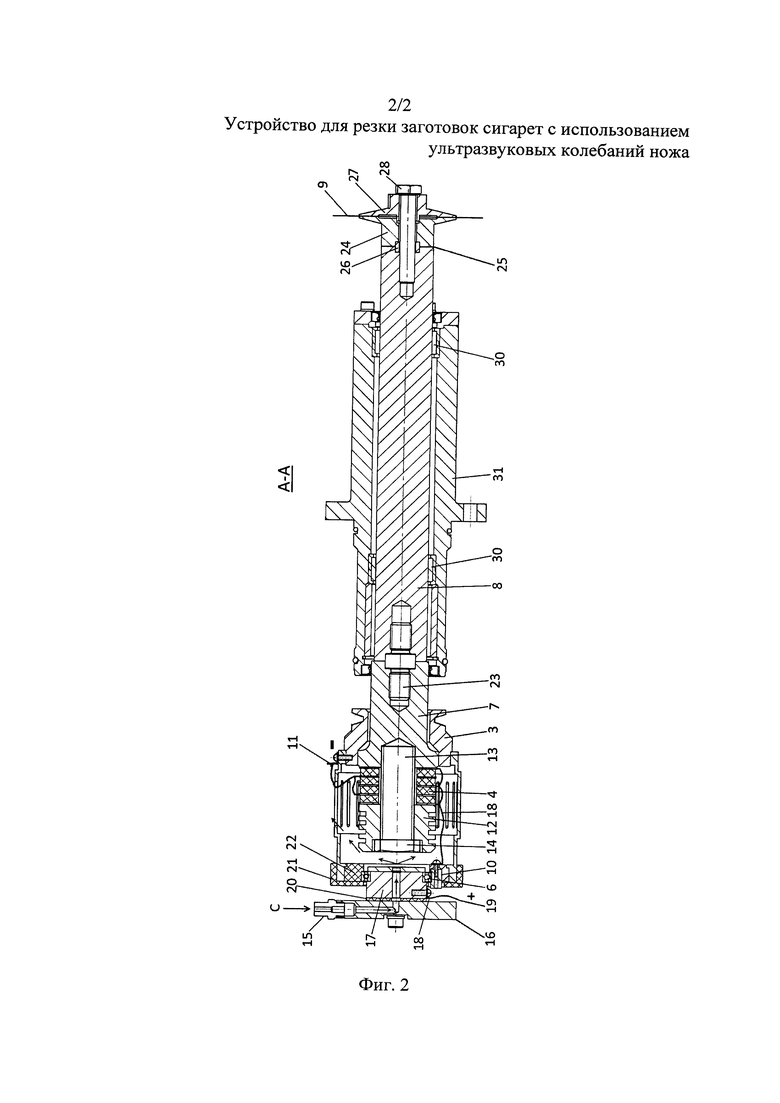

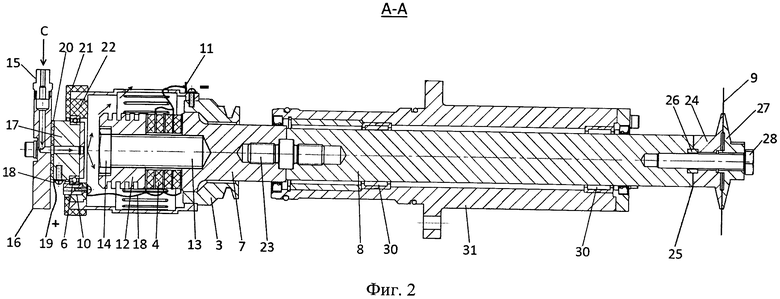

На Фиг. 2 представлен вид А-А с Фиг. 1.

Устройство для резки тонкостенных бумажных труб (Фиг. 1, 2) включает вращающийся узел, соединенный с электродвигателем 1 посредством клиноременной передачи и с высокочастотным электрическим генератором 2.

Вращающийся узел включает подвижную внешнюю оболочку 3, внутри которой установлен ультразвуковой преобразователь 4. При этом внешняя оболочка 3 выполняет функцию шкива клиноременной передачи и передает вращение от электродвигателя 1 к вращающемуся узлу с помощью клинового ремня 5. С одной своей стороны внешняя оболочка 3 соединена с опорным шариковым подшипником 6 и является опорой для него, а с другой своей стороны через концентратор 7 ультразвуковых колебаний соединена с волноводом 8, на котором установлен дисковый нож 9. Внешняя оболочка 3 вращается вместе с волноводом 8.

Ультразвуковой преобразователь 4 образован из набора пьезокерамических колец, его положительный полюс снабжен клеммой 10, а отрицательный полюс снабжен клеммой 11. Ультразвуковой преобразователь 4 соосно соединен с радиатором 12 и концентратором 7 ультразвуковых колебаний посредством шпильки 13 и гайки 14. Ультразвуковой преобразователь 4 вместе с радиатором 12 и концентратором 7 ультразвуковых колебаний образуют акустический узел устройства. Радиатор 12 размещен внутри внешней оболочки 3 для отвода тепла от ультразвукового преобразователя 4 и концентратора 7. Для работы радиатора 12 сжатый воздух подается из магистрали машины для изготовления бумажных заготовок по стрелке «С» (Фиг. 2) в ниппель 15, через канал в опоре 16, через канал неподвижной опоры 17 во внутренний объем внешней оболочки 3, обдувает радиатор 12, снимая с его поверхности тепло и за счет образуемого избыточного давления во внутреннем объеме, эвакуирует тепло через щели внешней оболочки 3. Таким образом, внешняя оболочка 3 выполняет функцию устройства для охлаждения воздухом радиатора 12 и эвакуации за свои пределы тепла, выделяемого радиатором 12.

Опорный шариковый подшипник 6 поддерживает консольную часть устройства, расположенную внутри внешней оболочки 3 и соединенную с ней, и выполнен с возможностью передачи электрического потенциала от высокочастотного электрического генератора 2 к ультразвуковому преобразователю 4. Таким образом, шариковый подшипник 6 выполняет функцию вращающегося электрического контакта, который проводит электрический потенциал от генератора 2, через клемму 18, неподвижную опору 17, клемму 10, проводник 19 к положительному полюсу ультразвукового преобразователя 4. При этом внешняя оболочка 3 изолирована от токопроводящих деталей электрической цепи изоляторами 20, 21, 22.

Концентратор 7 соединен волноводом 8 посредством специальной шпильки 23, которая своей гладкой цилиндрической частью соосно центрирует концентратор 7 и волновод 8. Волновод 8 соосно соединен с присоединительным элементом 24 ножа 9 через набор акустических пластин 25 посредством цилиндрической втулки 26. Присоединительный элемент 24 соосно соединен со вторым присоединительным элементом 27 ножа 9. Между присоединительными элементами 24, 27 устанавливается дисковый нож 9. Соединение волновода 8 и присоединительных элементов 24 и 27 обеспечивается крепежным изделием 28 (например, болтом, шпилькой и т.д.).

Плотное (без зазоров) соединение элементов устройства необходимо для эффективной, с минимальными потерями, передачи волновой энергии от ультразвукового преобразователя 4 до дискового ножа 9. Это требование в устройстве обеспечивается высокой геометрической точностью и чистотой обработки сопрягаемых поверхностей элементов.

Ультразвуковой генератор 4 преобразует энергию электрических колебаний электрического генератора 2 в волновую акустическую энергию колебаний, в вариантах может быть магнитострикционным, ультразвуковым и др.

Внешняя оболочка 3 может быть изготовлена из стали.

Элементы акустического узла устройства изготовлены из сплава титана, который обладает высокой акустической проводимостью и высокой износостойкостью.

Шариковый подшипник 6 представляет собой стандартный однорядный шариковый подшипник.

Волновод 8 представляет собой стержень цилиндрической формы с присоединительными резьбовыми отверстиями на своих концах и может быть изготовлен из сплава титана, например, ВТ3 или ВТ5.

Дисковый нож 9 представляет собой диск диаметром, например, 100 мм, с острой кромкой на своей периферии и присоединительным отверстием, например, 15 мм по центру диска. Диск может быть изготовлен из углеродистой стали.

Заявляемое устройство является частью машины для изготовления бумажных заготовок и предназначено для разрезания тонкостенных бумажных трубок на мерные куски.

Устройство монтируется на раме 29 машины для изготовления бумажных заготовок. Вращающийся узел расположен консольно, опирается через шариковый подшипник 6 на неподвижную опору 17 устройства и на раму 29 машины и вращается на двух роликовых подшипниках 30 в неподвижном корпусе 31, закрепленном на раме 29 машины. Волновод 8 служит в устройстве опорой для роликовых подшипников 30. Места установки роликовых подшипников 30 определяются точками нулевой концентрации волн энергии.

Вращающийся узел приводится во вращательное движение электродвигателем 2 посредством клиноременной передачи (клинового ремня 5).

Электрическую энергию для ультразвукового преобразователя 4 генерирует высокочастотный электрический генератор 2, который настраивают на резонансную частоту акустического узла устройства.

Электрический потенциал с клеммы 32 через проводник 18, через клемму 10, генератор 2 передает на положительные полюса пьезокерамических колец, из набора которых составлен ультразвуковой преобразователь 4. Отрицательные полюса пьезокерамических колец в электрической цепи ультразвукового преобразователя 4 через клемму 11 соединены с рамой 29.

Генератор 2 преобразует потребляемую из внешнего источника электрическую энергию с параметрами: I AC; U220±3% V; f60±3% Hz в высокочастотную электрическую энергию с параметрами: I АС; f27600±3% Hz; N50-150 W. Электрический потенциал с клеммы 32 генератора 2 подведен в электрическую цепь положительных полюсов пьезокерамических колец, набор которых составляет ультразвуковой преобразователь 4 колебаний. Пьезокерамические кольца преобразуют энергию электрических колебаний в волновую акустическую энергию колебаний. Частота колебаний соответствует собственной резонансной частоте акустического узла устройства f 27600±3% Hz с амплитудой колебаний от 0,5 до 1,0 мкм. Расчет и исполнение акустического узла таковы, что дисковый нож 9 находится в области амплитудной пучности ультразвуковой вибрации. Эффект обертонов, когда смещение из области амплитудной пучности приводит к уменьшению частоты колебаний от ультразвуковой до звуковой и неэффективной для выполнения резки дисковым ножом 9 бумажных трубок, в устройстве минимизируется двумя возможностями:

1. Регулировкой осевым смещением всего акустического узла в роликовых подшипниках 30 в пределах 1-2 мм.

2. Подбором количества акустических пластин 25, которые устанавливаются между присоединительным элементом 24 и волноводом 8.

Дисковый нож 9 вращается вместе с акустическим узлом со скоростью 800-900 об/мин и дозирующее устройство (на чертеже не показано) машины надвигает на дисковый нож 9 бумажные трубки, дискретно, с заданной в машине скоростью. Режущая кромка дискового ножа 9 за счет ультразвуковой вибрации акустического узла колеблется с частотой, близкой резонансной, f27600±3% Hz с амплитудой от 0,5 до 1,0 мкм и одновременно с вращением ножа 9 и надвигания его на трубку, раздвигает вибрирующей режущей кромкой разрез трубки.

Приведенные числовые значения определяются конкретно для каждого случая исполнения устройства, поскольку значение резонансной частоты определяется конструктивными особенностями волновода и его материала, а амплитуда колебаний зависит от электрической мощности высокочастотного генератора и акустической мощности ультразвукового преобразователя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОВЫШЕНИЯ НЕФТЕОТДАЧИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2312980C1 |

| Ультразвуковой инструмент для ротационной обработки | 1983 |

|

SU1168347A1 |

| УЛЬТРАЗВУКОВОЙ ДАТЧИК УРОВНЯ ЖИДКОСТИ | 2018 |

|

RU2700286C2 |

| Устройство для возбуждения ультразвуковыхКОлЕбАНий | 1978 |

|

SU793662A1 |

| Устройство для ультразвуковой обработки расплава | 1981 |

|

SU973233A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРОФИЛЯ БАНДАЖА КОЛЕСНЫХ ПАР БЕЗ ВЫКАТКИ | 2019 |

|

RU2717756C1 |

| СПОСОБ ПОВЫШЕНИЯ НЕФТЕОТДАЧИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2353760C1 |

| СПОСОБ ДЕГАЗАЦИИ БУРОВОГО РАСТВОРА | 2016 |

|

RU2630550C1 |

| УЛЬТРАЗВУКОВОЙ ПРЕОБРАЗОВАТЕЛЬ ДЛЯ РАБОТЫ В ГАЗОВЫХ СРЕДАХ | 1996 |

|

RU2115117C1 |

| Устройство ультразвукового воздействия на газовые среды | 2024 |

|

RU2838552C1 |

Изобретение относится к устройству для резки вращающимся дисковым ножом с использованием энергии ультразвуковых колебаний и предназначено для резки тонкостенных бумажных труб, например бумажных оболочек сигарет. Устройство содержит вращающийся узел, соединенный с электродвигателем посредством клиноременной передачи и с высокочастотным электрическим генератором. Вращающийся узел содержит внешнюю оболочку, внутри которой установлен ультразвуковой преобразователь и которая с одной своей стороны соединена с опорным шариковым подшипником, выполненным с возможностью передачи электрического потенциала от высокочастотного электрического генератора к ультразвуковому преобразователю, а с другой своей стороны через концентратор ультразвуковых колебаний соединена с волноводом, на котором установлен дисковый нож. В результате обеспечивается упрощение конструкции при одновременном повышении ее надежности и безопасности. 2 ил.

Устройство для резки тонкостенных бумажных труб, содержащее вращающийся узел, соединенный с электродвигателем посредством клиноременной передачи и с высокочастотным электрическим генератором, при этом вращающийся узел содержит внешнюю оболочку, внутри которой установлен ультразвуковой преобразователь и которая с одной своей стороны соединена с опорным шариковым подшипником, выполненным с возможностью передачи электрического потенциала от высокочастотного электрического генератора к ультразвуковому преобразователю, а с другой своей стороны через концентратор ультразвуковых колебаний соединена с волноводом, на котором установлен дисковый нож.

| US 6250188 B1, 26.06.2001 | |||

| Устройство для резки бумажных труб | 1983 |

|

SU1158640A1 |

| Устройство для резки рулонной бумаги | 1979 |

|

SU861458A1 |

| ВРАЩАЮЩИЙСЯ ДИСКОВЫЙ НОЖ, СПОСОБ УСТАНОВКИ ВРАЩАЮЩЕГОСЯ ДИСКОВОГО НОЖА И СПОСОБ ДЕМОНТАЖА ВРАЩАЮЩЕГОСЯ ДИСКОВОГО НОЖА | 2010 |

|

RU2518810C2 |

| JP 2001038598 A, 13.02.2001. | |||

Авторы

Даты

2018-07-12—Публикация

2017-11-07—Подача