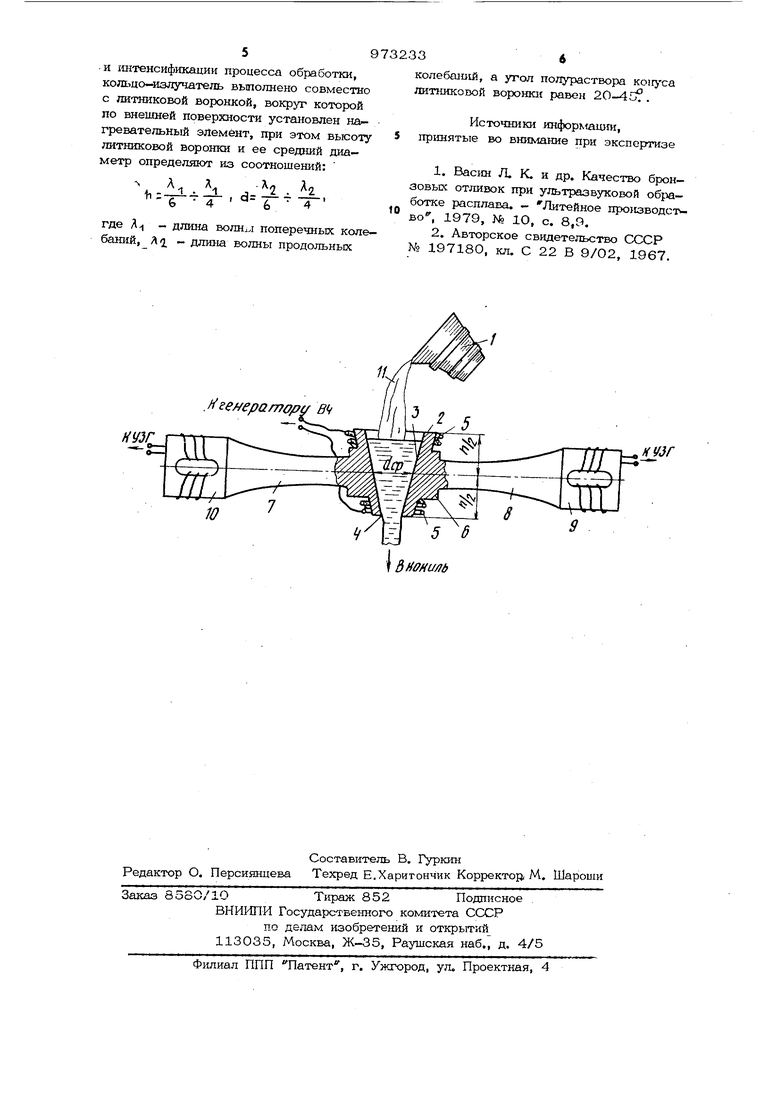

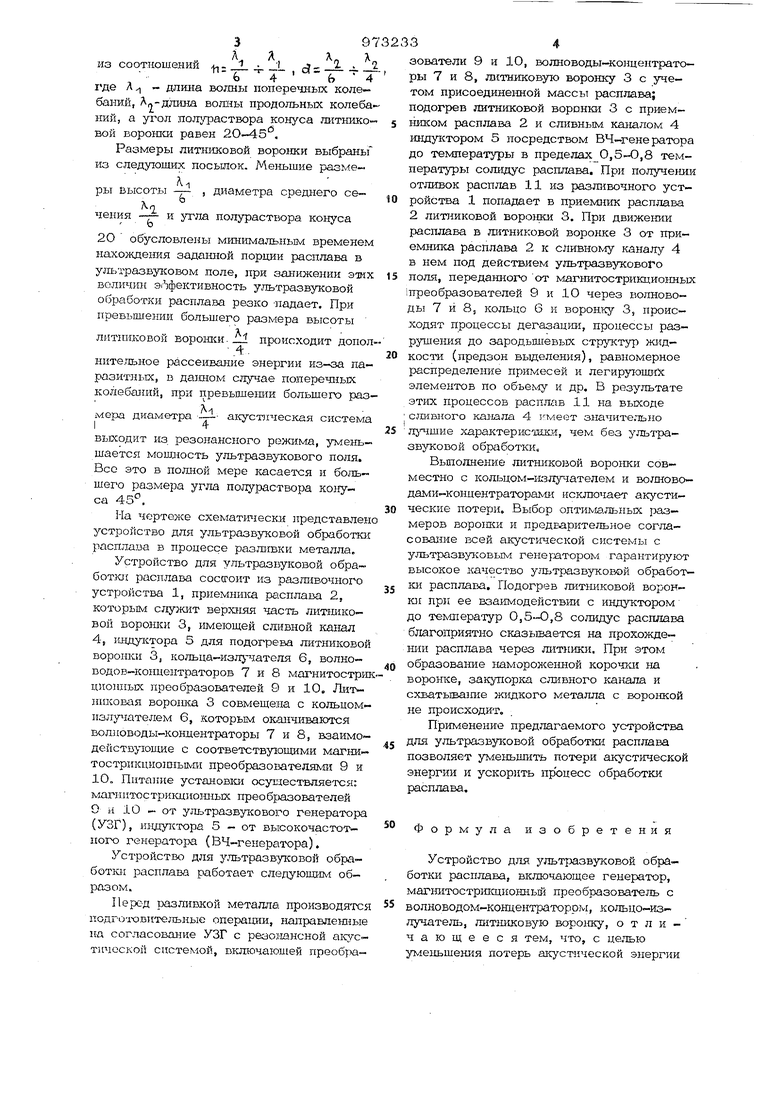

Изобретение относится к литейному производству, а именно к установкам для обработки жидкого металла. Известно устройство для ультразвуковой обр)абоши металла; включающее ультразвуковой генератор, кольцевой магнитострикционньй преобразователь, стакан-из лучатель, литниковую систему С 1 . Однако в данном устройстве акустическая энергия от преобразователя непо- срецственно сообщаетсясгакану-излучагелю,в котором помещен обрабатываемый металл, и этим самым устройство не позволяет увеличить мощность подвод им ьк ультразвуковых колебаний и интенсифицировать процесс обработки. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для дегазации расплава с помощью ультразвукотвых колебаний, которое пк.шочает генератор, преобразователи с волноводакт-концентр торами, передающими акустическую энергию к yaKON-iy кольцу, взаимодействующему с литниковой воронкой 2 J , Однако в этом устройстве происходит рассеиваете акустггческой энергии из-оа трансформации продольных колебаний в волноводе в поперечные колебания литнттковой воронки и закупорка сливного канала .вследствие намораживания расплава на холодную стенку литниковой воронки. Целью изобретения является уменьшение потерь акустической энергии и интенсификация процесса обработки. Поставленная цель достигается тем, что в устройстве для ультразвуковой обработки расплава, включающем генератор, магнитострикционньш преобразоватешэ с волноводом-концентратором, кольцо-излучатель, литниковую Boppjncy, кольцо-излучатель выполнено совместно с литниковой воронкой, вокруг которой по внешней поверхности установлен нагрегзатеяьный элемент, при этом высот} литниковой воронки и ее средний диаметр определотот из соотношений . L .;:L г7 - -А. 4, 4 Ь 4 1де Л - длина вог:шы поперечных колебаний, Дп-длина волны продольных колеба ний, а угол полураствора конуса литниковой Борошш равен 2О-45 , Размеры литниковой воронки выбраны из следующих посьшок. Меньшие разме- ры высоты -7диаметра среднего сечения --- и угла полураствора конуса о 20 обусловлены минимальным временем нахождения задахшой порции расплава в ультразву1совом поле, при занижении этих величин эгЬфэктивность ультразвуковой обработки расплава резко -падает. При превышении большего размера высоты литниковой ВОрОШСИ. 1 происходит ДОПОЛ ните.гшное рассеивание энергии из-за паразитных, в дашюм случае поперечных колебаний, при превышеьши большего раз Ai мера диаметра акустическая система выходит из, резонансного режима, уменьшается мошдюсть ультразв тсоБОГо поля. Все это в полной мере касается и большего размера угла полураствора конуса 45. На чертеже схематически представлен устройство для ультразвуковой обработки расплава в продессе разливки металла. Устройство для ультразвуковой обработки расплава соссгоит из разливочного устройства 1, приемника расплава 2, которым служит верхняя часть литш1ковой воронки 3, имеющей сливной канал 4, индухстора 5 для подогрева литниковой воронки 3j кольпа-излучателя 6, волно- водов-концелтраторов 7 и 8 магнитострш циоппых преобразователей 9 и 10, Литниковая воронка 3 совмещена с кольцомизлучателем 6, которым оканчиваются волноводы-кондентраторы 7 и 8, взаимодействующие с соответствующими магни- тострикциозшьпуш преобразо1ьателя 1И 9 и 10, Питание установзш осуществляется: магиитостризщиотшых преоб1)азователей О и 10 - от ул1этразву1 ового генератора (УЗГ), и щутстора 5 - от высокочастотного генератора (13Ч-генератора). Устройство для у,Ш:)Тразвуковой обработю расплава работает следуюшик образом. Перед разливкой металла производятс подго1-оБительнью операции, направленные на согласование УЗГ с реаотнсной аетстической системой, включающей преобу а- зователи 9 и 10, волноводы-концентраторы 7 и 8, литниковую воронку 3 с учетом присоедине1щой массы расплава; подогрев литниковой воронки 3 с приемником расплава 2 и сливным каналом 4 ющуктором. 5 посредством ВЧ-гене ратора до температуры в пределах 0,5-0,8 температуры солидус расплава. При получении отливок расплав 11 из разлз вочного устройства 1 попадает в прием}{ик расплава 2 литниковой воронки 3. При движении расплава в литниковой воронке 3 от приемншса расплава 2 к слйвному каналу 4 в нем под действием ультразвукового поля, переданногоот магнитострикционных 1преобразователей 9 и Ю через волноводы 7 и 8, кольцо 6 и воронку 3, происходят процессы дегазации, процессы разрушения до зародышевых структур жидкости (предзон выделения), равномерное распределение примесей и легируюшлХ элементов по объему и др. В результате этих процессов распжш 11 на выходе сливного каиала 4 имеет значительно характерис-шки, чем без ультразвуковой обрс1ботки. Выполнение литнико 1ой воронки совместно с кольцом-шзпучателем и во шово- дами-концентраторами исклю шет акустические потери. Выбор оптима.яьных раз- меров воронки и предвк1рителы{ое согласование всей акуст гческой системы с ультразвуковым гене f aтором гарантируют высокое качество ультразвуковой обработки расплава. Подогрев литьшковой воронки при ее взаимодействии с индуктором до тe шepaтyp 0,5-0,8 солидус расплава благоприятно сказьшается на прохождении расплава через лит 1:ики. При этом образование намороженной корочки на воронке, закупорка сливного канала и схБатыва1ше жидкого металла с воронкой не происходит. Применение предлагаемого устройства для ультразвуковой обработю расплава позволяет уменьшить потери акустической энергии и ускорить процесс обработки расплава. Формула изобретения Устройство для ультразвуковой обработки расплава, включающее генератор, магнитостршсцио1шьп1 преобразователь с волноводом-концентратором, кольцо-излучатель, литниковую воронку, отличающееся тем, что, с целью уменьшения потерь акустической энергии .и 1штенсификации процесса обработки, кольцо-41злучатель выполнено совместно с литниковой воронкой, вокруг которой по внешней поверхности установлен нагревательный элемент, при этом высоту литниковой воронки и ее средний диаметр определ5пот из соотношений: где Д - длина волн. поперечных коле баний, Л12. - длина волны продольных 33 колебаний, а угол полураствора Koiij-ca литниковой воронки равен 20-4о.. Источники информашш, пр1шятые во внимание при экспертизе 1.Васин Л. К. и др. Качество бронзовых отливок при ультразвуковой o6j aботке расплава. - Литейное производств во, 1979, № 10, с. 8,9. 2.Авторское свидетельство СССР № 197180, кл. С 22 В 9/02, 1967.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для акустической обработки кристаллизирующихся расплавов | 1982 |

|

SU1052561A1 |

| Устройство для ультразвуковой обработкиРАСплАВлЕННОгО МЕТАллА | 1979 |

|

SU850301A1 |

| Способ ввода ультразвуковых колебаний в расплавы и устройство для его осуществления | 1981 |

|

SU956611A1 |

| УСТРОЙСТВО РАФИНИРОВАНИЯ АЛЮМИНИЯ ИЛИ АЛЮМИНИЕВЫХ СПЛАВОВ (ВАРИАНТЫ) И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ | 2012 |

|

RU2607891C2 |

| Установка для акустической обработки расплавов | 1985 |

|

SU1698311A1 |

| Способ металлизации керамики | 1979 |

|

SU833884A1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ РАСПЛАВА ЛЕГКИХ СПЛАВОВ | 2000 |

|

RU2186147C2 |

| Устройство для ультразвуковой обработки расплава легких сплавов | 2019 |

|

RU2719820C1 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПОВЕРХНОСТИ ДЕТАЛЕЙ | 1997 |

|

RU2129942C1 |

| Устройство для акустической обработки кристаллизующихся расплавов | 1982 |

|

SU1046327A1 |

.se epamop

ffydr 5ffOHu/ib

Авторы

Даты

1982-11-15—Публикация

1981-04-29—Подача